Смеситель - RU2303482C2

Код документа: RU2303482C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Изобретение относится к смесителю и, в частности, к смесителю, в котором сырье измельчается на мелкие частицы требуемого размера и перемешивается до однородной массы с помощью многослойных смесительных блоков, которые насаживаются дополнительно, стоимость процесса снижается потому, что не требуется ни эмульгатор, ни какая-либо дополнительная обработка; эффективность измельчения и смешивания повышается, потому что сырье перемещается интенсивнее, а измельченные частицы чаще сталкиваются друг с другом, к тому же легко может быть увеличена пропускная способность устройства.

ПРЕДПОСЫЛКИ СОЗДАНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Обычно под эмульсионным топливом понимается топливо, состоящее из воды и нефтепродуктов, измельченных до состояния мелкодисперсных частиц и смешанных друг с другом. Для увеличения эффективности сгорания в котлах больших размеров или судовых энергоустановках и т.п. используется эмульсионное топливо. Для получения эмульсионного топлива были изобретены различные виды смесителей. Кроме того, вышеупомянутые смесители используются для мелкодисперсного измельчения различных видов жидкостей и их перемешивания до однородного состояния. Измельченное и смешанное подобным образом топливо используется на заводе и т.п.

Вышеупомянутый смеситель включает один блок вращения, который устанавливается в корпусе и приводится двигателем, и неподвижный блок, который устанавливается в корпусе параллельно блоку вращения. На обращенных друг к другу сторонах блока вращения и неподвижного блока по периферии с заданным интервалом выполнены группы выступающих элементов с таким расчетом, что они образуют концентрические круги, которые перемежаются друг с другом.

Поэтому если жидкость, которая является сырьевым материалом, подается в центральную часть блока вращения, который вращается с высокой скоростью, то она вращается вдоль выступающих элементов блока вращения так, что проходит в зазоры между соответствующими выступающими элементами под действием центробежной силы и выходит наружу через выпускные отверстия, выполненные на периферии корпуса. Затем жидкость поочередно проходит через группы соответствующих выступающих элементов блока вращения и неподвижного блока так, что она непрерывно сталкивается с соответствующими выступающими элементами. Поэтому жидкость измельчается до состояния мелкодисперсных частиц и перемешивается так, что превращается в эмульсию мелкодисперсных частиц.

Однако смеситель создает проблему, состоящую в том, что если жидкость подается в центральные проходы между блоком вращения и неподвижным блоком, то ввиду того, что она быстро проходит через выпускные отверстия корпуса или по направлению к внешней стороне через центробежную лопасть, она не может измельчиться до частиц требуемого размера. Поэтому проблема смесителя состоит в том, что при хранении эмульгированной жидкости в баке и повторном эмульгировании жидкости для измельчения с получением частиц требуемого размера появляются дополнительные сложности и затрачивается много времени. Кроме того, проблема смесителя состоит в том, что требуется дополнительное оборудование и, пока превращенный в эмульсию материал хранится в баке, его можно разделить и вернуть в первоначальное состояние.

Поэтому в случае превращения жидкости в эмульсию с помощью смесителя, для того чтобы подаваемые жидкости могли бы однородно смешиваться и смешанные жидкости не могли бы легко отделяться друг от друга, в жидкость обычно подмешивается эмульгатор, подобный поверхностно-активному веществу. Однако такой способ эмульгирования, также как и упомянутый выше, имеет проблемы, состоящие в том, что увеличивается стоимость работ, и загрязняется окружающая среда, потому что помимо чистого топлива или сырья может дополнительно требоваться эмульгатор, подобный поверхностно-активному веществу, и эмульсионное топливо при предварительном нагреве может разделяться на воду и нефтепродукты.

Жидкость, подаваемая в упомянутый смеситель, вращается вдоль блока вращения в зазорах между выступающими элементами блока вращения таким образом, что обеспечивается ее отвод в результате действия центробежной силы в тот момент, когда зазоры между выступающими элементами блока вращения совпадают с зазорами между выступающими элементами неподвижного блока. В тот момент, когда упомянутая жидкость собирается вытекать в тангенциальном направлении блока вращения в результате действия центробежной силы между выступающими элементами неподвижного блока, в радиальном направлении могут образовываться прямоугольные зазоры, заполненные упомянутыми жидкостями, которые направлены под разными углами к направлению течения жидкостей. Поэтому жидкость, текущая в прямоугольном зазоре, может оказывать сопротивление при ускорении, и эффективность эмульгирования может заметно снижаться.

Кроме того, в результате того что соответствующие выступающие элементы смесителя выполнены путем образования группы выступов типа концентрических колец на одной поверхности диска и обрезки упомянутых выступов в радиальном направлении, размер выступающих элементов становится больше к внешней стороне. Поэтому проблема смесителя состоит в том, что эффективность измельчения и смешивания заметно уменьшается, когда топливо проходит через зазоры между выступающими элементами так, что пропускную способность нельзя легко увеличить.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Изобретение предназначено для решения вышеупомянутых проблем, и цель настоящего изобретения состоит в создании смесителя, в котором сырье может измельчаться до состояния мелкодисперсных частиц требуемого размера с дальнейшим их перемешиванием до однородного состояния многослойными смесительными блоками, которые могут дополнительно насаживаться; стоимость процесса может быть уменьшена, потому что не требуется ни эмульгатор, ни другая дополнительная обработка; эффективность измельчения и смешивания повышается, потому что сырье перемещается интенсивнее, а измельченные частицы чаще сталкиваются друг с другом; к тому же легко может быть увеличена пропускная способность.

Согласно первому аспекту настоящего изобретения предлагается смеситель, при этом смесительные блоки 104, 106 располагаются в кожухе 114, который имеет входное отверстие 118 и выходное отверстие 112; смесительные блоки 104, 106 вращаются относительно друг друга двигателем 10; на обращенных друг к другу сторонах смесительных блоков 104, 106 выполнены группы выступающих элементов 27, 28; упомянутые группы образованы множеством выступающих элементов 27, 28, которые расположены на периферии заданного зазора; группы выступающих элементов 27, 28 чередуются друг с другом с целью получения концентрических кругов, которые не мешают друг другу;

при этом упомянутые соответствующие смесительные блоки 104, 106 образованы парами дисков 34, 36, 44, 46, которые расположены параллельно в заданном зазоре; на внешней поверхности дисков 34, 36, 44, 46 выполнены группы выступающих элементов 27, 28; между дисками 34, 36, 44, 46 выполнены проходы для жидкости 39, 49; между внешней поверхностью соответствующих дисков 34, 44, направленной к входному отверстию 118 из кожуха 114, и внутренней поверхностью кожуха 114 заданный зазор образован таким образом, что между дисками 34, 44 и кожухом 114 образованы входные проходы для жидкости 37, 47, которые совпадают с проходами для жидкости 39, 49; на внутренней поверхности дисков 36, 46, направленной к выходному отверстию 112 кожуха 114, образованы проходы для отвода жидкости 35, 45, которые совпадают с проходами для жидкости 39, 49; и смесительные блоки 104, 106 насаживаются друг на друга слоями.

Согласно второму аспекту настоящего изобретения предлагается смеситель по первому аспекту, при этом обе стороны выступающих элементов 27, 28 упомянутых смесительных блоков 104, 106 образованы вогнутой поверхностью.

Согласно третьему аспекту настоящего изобретения предлагается смеситель по первому аспекту, при этом кожух 114 включает нижний кожух 24, который имеет входное отверстие 118 для подачи жидкости в центральную часть смесительных блоков 104, 106, один или большее число промежуточных кожухов 40, которые соединены с нижним кожухом 24, и смесительный зазор 41 для размещения смесительных блоков 104, 106, и верхний кожух 51, который соединен с промежуточным кожухом 40 и имеет выходное отверстие 112, которое совпадает со смесительным зазором 41 промежуточного кожуха 40, и при этом промежуточный кожух 40 насаживается слоями таким образом, чтобы разместить в смесительном зазоре 41 смесительные блоки 104, 106, которые можно насаживать дополнительно.

Согласно четвертому аспекту настоящего изобретения предлагается смеситель по первому аспекту, при этом смесительные блоки 104, 106 делятся на блок вращения 104 и неподвижный блок 106, в центральной части блока вращения 104 образовано соединительное отверстие 105; в соединительное отверстие 105 вставляется вал 102 двигателя 100; неподвижный блок 106 крепится к внутренней поверхности кожуха 40, и в центре неподвижного блока образовано отверстие вставки 107, и в отверстие вставки 107 по скользящей посадке входит вал 102.

Согласно пятому аспекту настоящего изобретения предлагается смеситель по упомянутому четвертому аспекту, при этом имеется одна или большее количество направляющих лопаток для жидкости, которые устанавливаются с наклоном в радиальном направлении в проходе для жидкости 39 в блоке вращения 104, одна или большее количество направляющих лопаток для жидкости 63, устанавливаются с наклоном к направлению, противоположному направлению направляющих лопаток для жидкости 62 в проходе для жидкости 49 неподвижного блока 106, и жидкость, которая проходит по проходам для жидкости 39, 49, может направляться, таким образом, упомянутыми направляющими лопатками для жидкости 62, 63, чтобы течь с внутренней стороны.

Согласно шестому аспекту настоящего изобретения предлагается смеситель по первому аспекту, при этом имеется множество щелей 45, расположенных параллельно валу 102, образованных на внутренней круглой поверхности смесительного зазора 41 кожуха 114.

Согласно седьмому аспекту настоящего изобретения предлагается смеситель по первому аспекту, при этом элементы диска 108, 110 с группами из множества выступающих элементов 25, 26 с одной стороны устанавливаются во внутреннем зазоре между входным отверстием 118 и выходным отверстием 112 кожуха 114, группы выступающих элементов 25, 26 чередуются с группами выступающих элементов 27, 28 смежных смесительных блоков 104, 106, и элементы диска 108, 110 и смесительные блоки 104, 106 вращаются относительно друг друга.

Согласно восьмому аспекту настоящего изобретения предлагается смеситель, при этом в кожухе 114 устанавливается множество смесительных блоков, кожух имеет входное отверстие 118 и выходное отверстие 112, смесительные блоки вращаются относительно друг друга двигателем 10, на обращенных друг к другу сторонах смесительных блоков образованы группы выступающих элементов, у этих групп выступающих элементов имеется множество выступающих элементов, которые расположены по периферии заданного зазора, группы выступающих элементов чередуются друг с другом с образованием концентрических кругов, которые не мешают друг другу;

при этом обе стороны выступающих элементов 27, 28 упомянутых смесительных блоков 104, 106 образованы вогнутой поверхностью, и жидкость, которая проходит через зазоры 27а, 28а между смежными выступающими элементами 27, 28, может обтекать вогнутую поверхность.

Согласно девятому аспекту настоящего изобретения предлагается смеситель по упомянутому восьмому аспекту, при этом смесительные блоки 104, 106 делятся на блок вращения 104 и неподвижный блок 106, блок вращения 104 включает диск 34, группы выступающих элементов 28 образованы с одной стороны диска 34, и имеется одна или большее количество направляющих лопаток для жидкости 62, образованных с другой стороны диска 34 под заданным углом наклона в радиальном направлении, и жидкость, которая проходит между группами выступающих элементов 28 и подается на периферию диска вращения 104, может направляться направляющими лопатками для жидкости 62 к центру кожуха 114.

Согласно десятому аспекту настоящего изобретения предлагается смеситель, при этом в кожухе 114 сосредоточено множество смесительных блоков, кожух имеет входное отверстие 118 и выходное отверстие 112, смесительные блоки вращаются относительно друг друга двигателем 10, на обращенных друг к другу сторонах смесительных блоков выполнены группы выступающих элементов, группы выступающих элементов имеют множество выступающих элементов, которые расположены по периферии в заданном зазоре, группы выступающих элементов чередуются друг с другом с образованием концентрических кругов, которые не мешают друг другу;

при этом смесительные блоки 104, 106 делятся на блок вращения 104 и неподвижный блок 106; блок вращения 104 включает диск 34, имеются группы выступающих элементов 28, образованных с одной стороны диска 34, одна или большее количество направляющих лопаток для жидкости 62, образованных с другой стороны диска 34, направляющие лопатки для жидкости 62 устанавливаются под углом в радиальном направлении, и жидкость, которая проходит через группы выступающих элементов 28, подается на периферию диска вращения 104 и может направляться направляющими лопатками для жидкости 62 к центру кожуха 114.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

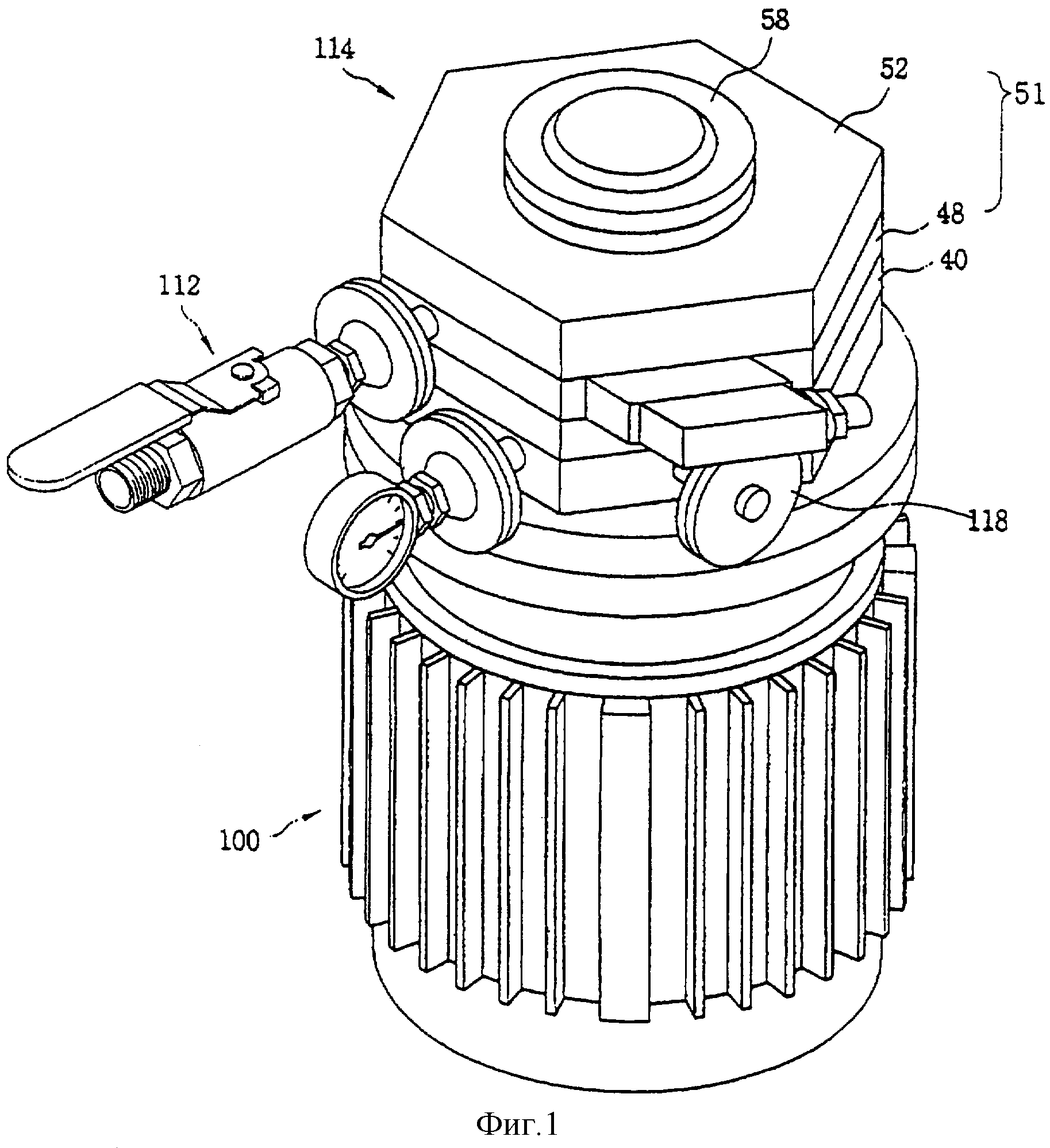

На Фигуре 1 изображен перспективный вид на вариант смесителя по настоящему изобретению.

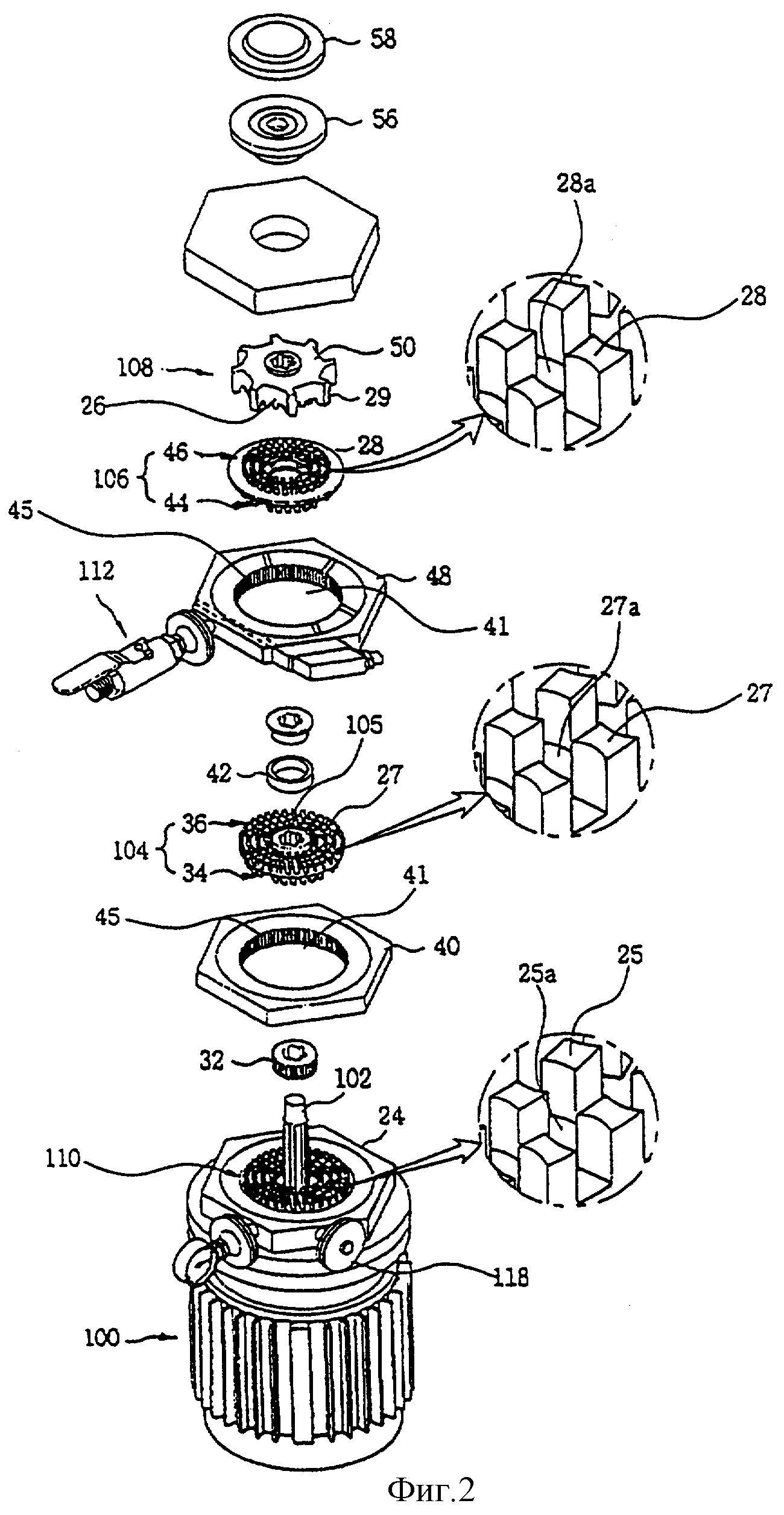

На Фигуре 2 изображен перспективный вид устройства по Фигуре 1.

На Фигуре 3 изображено устройство по Фигуре 1 в разобранном состоянии.

На Фигуре 4 изображен разрез устройства по Фигуре 1 в сборе.

На Фигуре 5 изображен перспективный вид на смесительные блоки по настоящему изобретению.

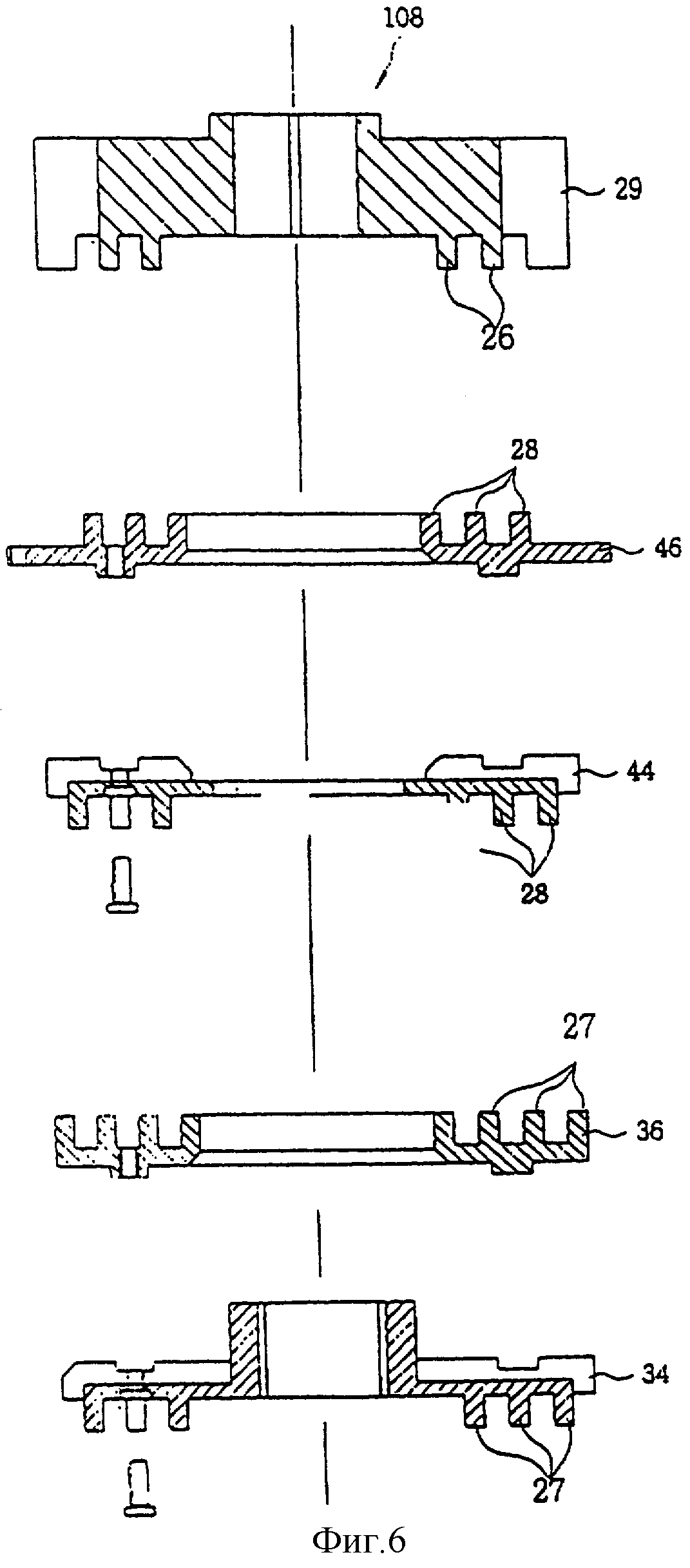

На Фигуре 6 изображено устройство по Фигуре 5 в разобранном состоянии.

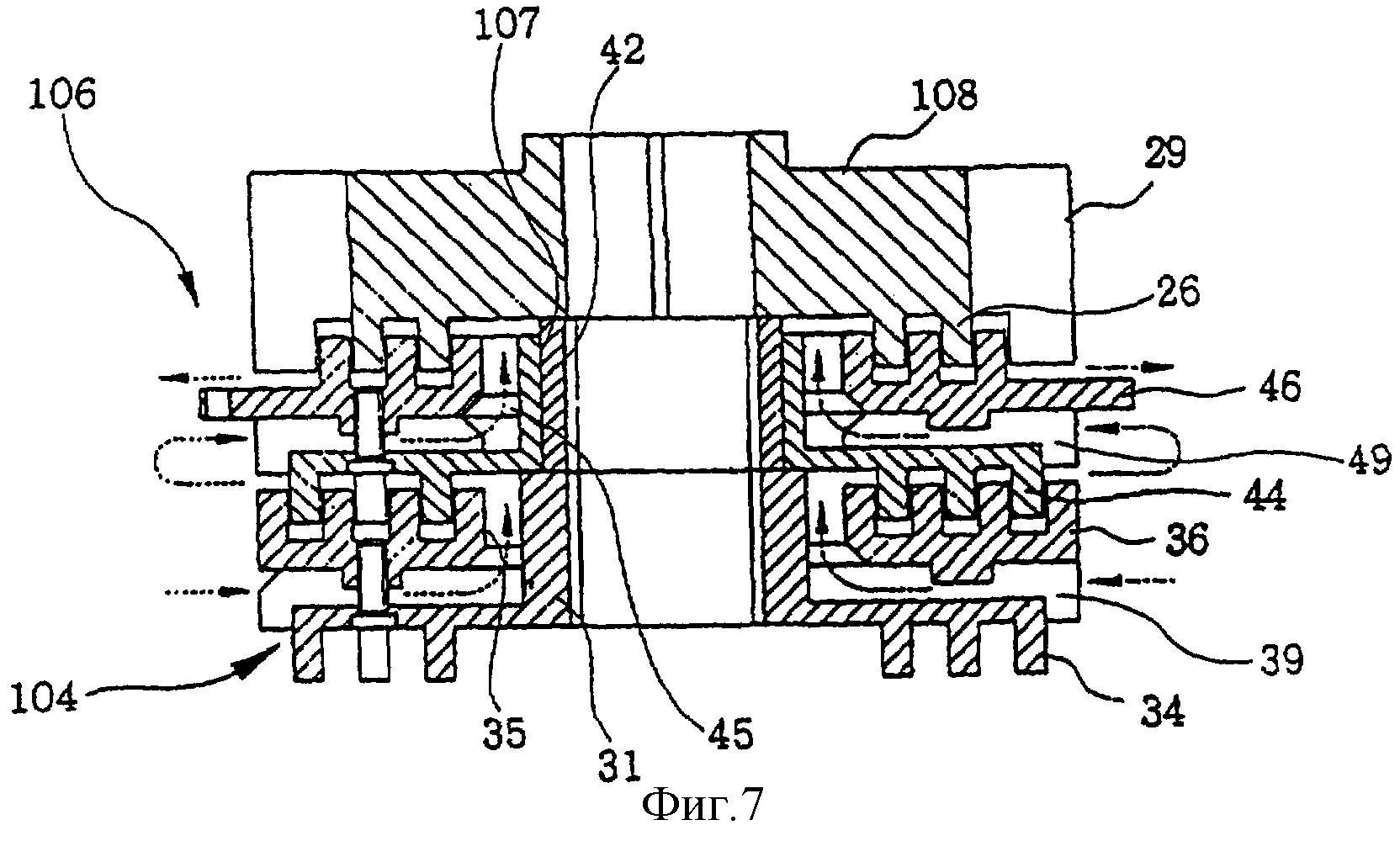

На Фигуре 7 изображен разрез устройства по Фигуре 5 в сборе, на котором показано направление потока жидкости.

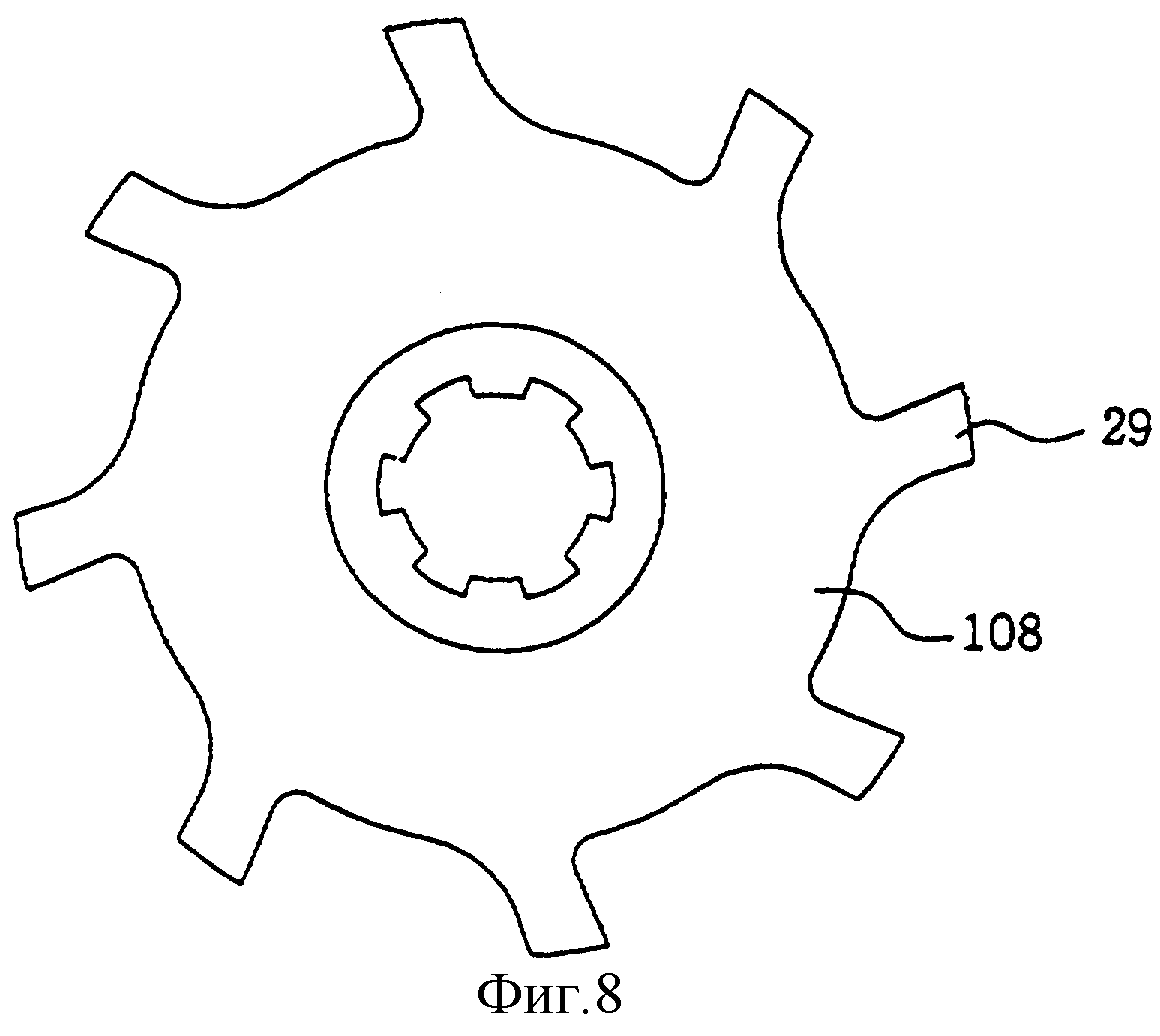

На Фигуре 8 изображен верхний дисковый элемент в плане по настоящему изобретению.

На Фигуре 9 изображен вид снизу на диск по Фигуре 8.

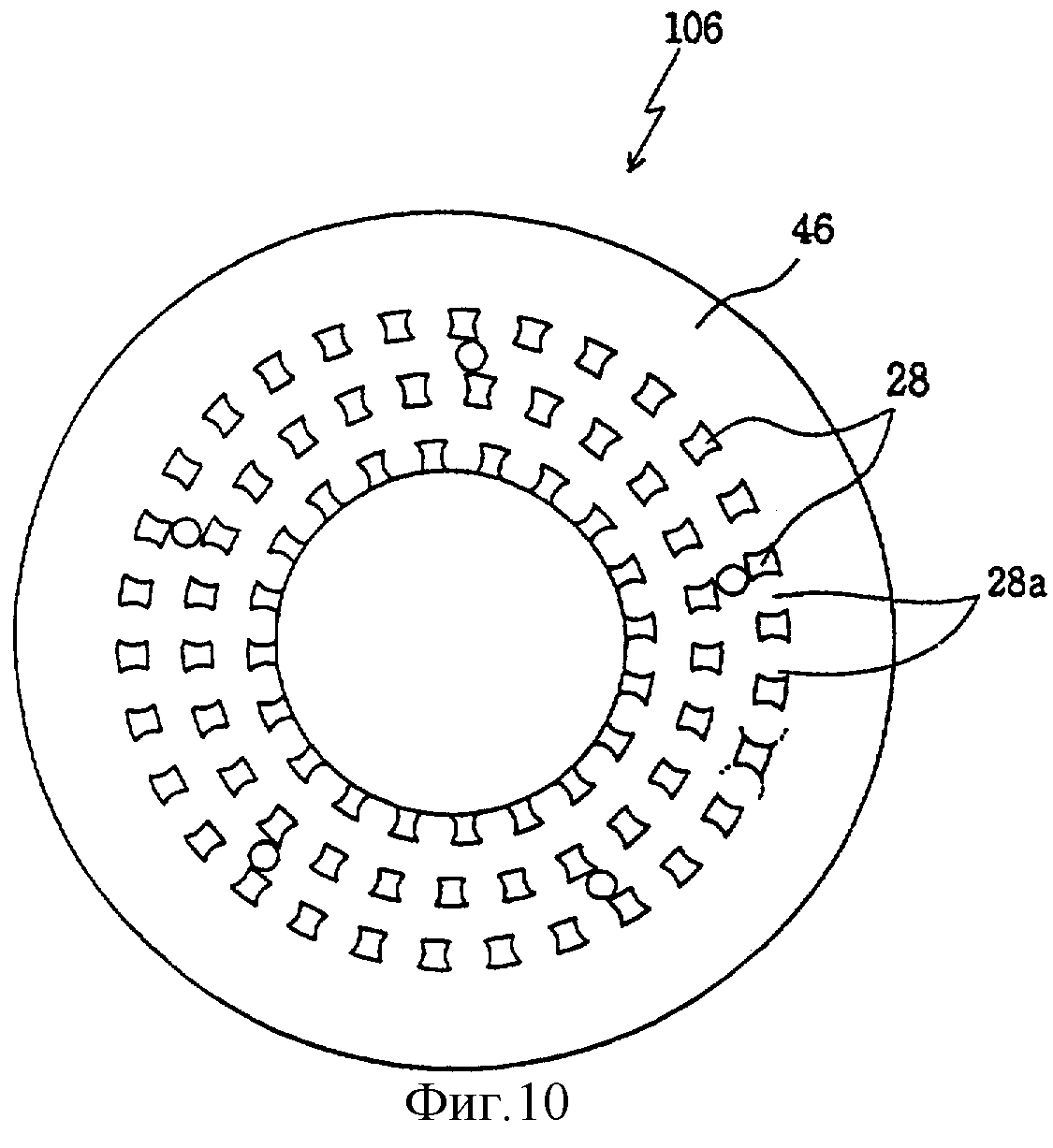

На Фигуре 10 изображен верхний дисковый элемент, входящий в неподвижный блок по настоящему изобретению.

На Фигуре 11 изображен вид снизу нижнего дискового элемента, входящего в упомянутый неподвижный блок.

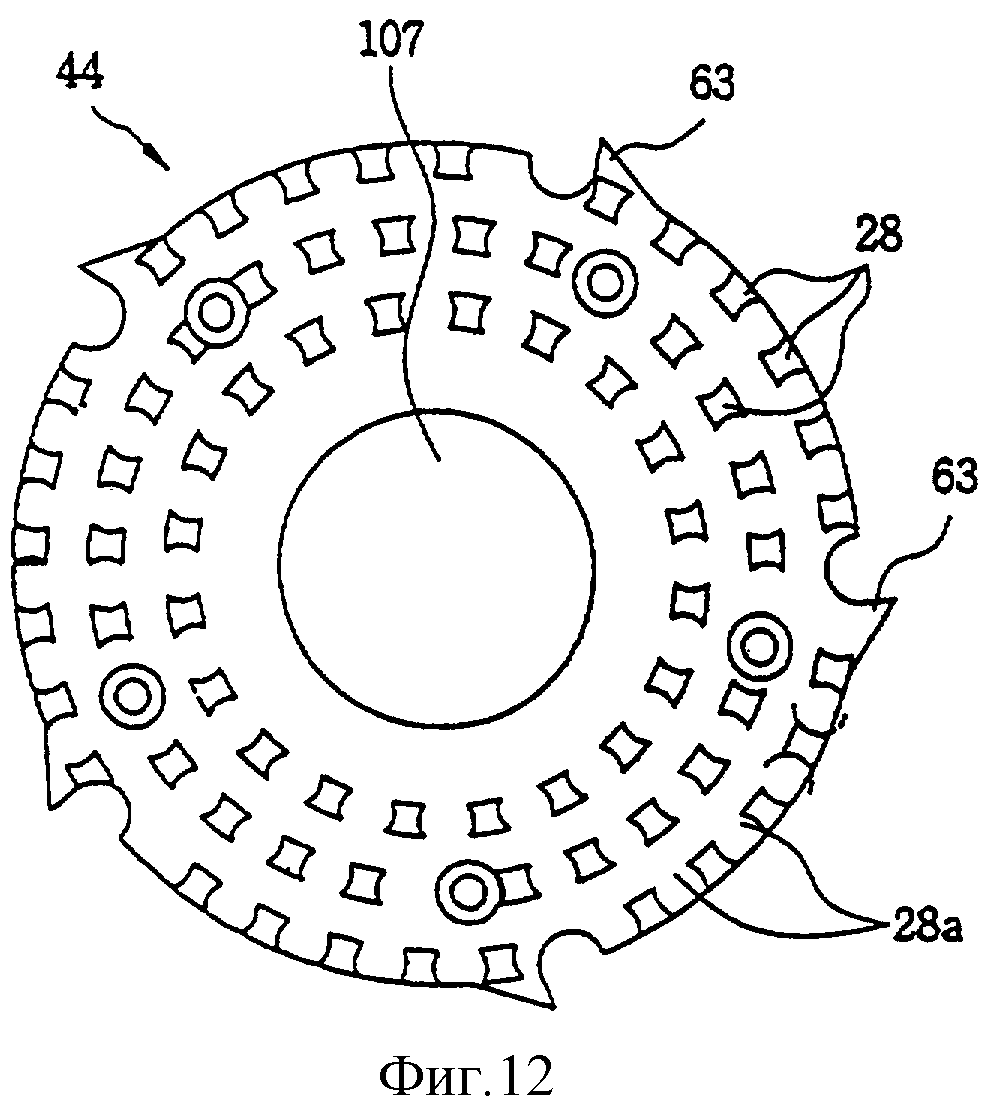

На Фигуре 12 изображен вид снизу на элемент по Фигуре 11.

На Фигуре 13 изображен верхний дисковый элемент в плане, входящий в блок вращения по настоящему изобретению.

На Фигуре 14 изображен нижний дисковый элемент в плане, входящий в упомянутый блок вращения.

На Фигуре 15 изображен вид снизу на элемент по Фигуре 14.

На Фигуре 16 изображен разрез другого варианта устройства по настоящему изобретению в сборе.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Ниже с помощью прилагаемых чертежей дается подробное описание предпочтительного варианта устройства по настоящему изобретению. На Фигурах 1-4 показан смеситель по настоящему изобретению, в состав которого входит двигатель 100 с валом 102, многослойные смесительные блоки 104, 106, включающие блок вращения 104, установленный на валу 102 двигателя 100, неподвижный блок 106, установленный в кожухе 114, и кожух 114, в котором размещаются смесительные блоки 104, 106.

Кожух 114, как показано на Фигурах 1-3, включает нижний кожух 24, который устанавливается на фланце двигателя 100 и имеет входное отверстие 118, через которое жидкость подается в центр кожуха 114, промежуточный кожух 40, который устанавливается на нижнем кожухе 24 и имеет смесительный зазор 41, в котором размещаются смесительные блоки 104, 106, и верхний кожух 51, который устанавливается на промежуточном кожухе 40 и имеет выходное отверстие 112, через которое жидкость выходит наружу.

В центре нижнего кожуха 24 выполнено отверстие под вал 30 для установки вала 102; на центральной верхней поверхности по периферии отверстия под вал 30 устанавливается нижний дисковый элемент 110 со множеством выступающих элементов 25 в форме концентрических кругов. С внутренней стороны нижнего кожуха 24 образовано входное отверстие 118, и входное отверстие 118 совпадает с центральной частью нижнего дискового элемента 110.

На нижнем кожухе 24 с помощью множества болтов 130 устанавливается промежуточный кожух 40, и в промежуточном кожухе 40 для размещения смесительных блоков 104, 106 образован смесительный зазор 41. Во внутренней стенке смесительного зазора 41 образовано множество щелей 45, расположенных параллельно валу 102. По мере наращивания числа смесительных блоков 104, 106 соответственно может наращиваться промежуточный кожух 40.

С помощью множества болтов 130 на промежуточном кожухе 40 устанавливается верхний кожух 51, который включает выпускной блок 48 с выходным отверстием 112, через которое выходит наружу превращенный в эмульсию или смешанный материал, и на выпускном блоке 48 устанавливается блок крышки 52. Форма выпускного блока 48 подобна форме промежуточного кожуха 40, и в центре выпускного блока 48 образован смесительный зазор 41 для размещения верхнего дискового элемента 108. Во внутренней стенке смесительного зазора 41 образовано множество щелей 45. На выпускном блоке 48 для уплотнения смесительного зазора 41 устанавливается блок крышки 52. Для обеспечения опоры вала 102 двигателя 100 в центре блока крышки 52 устанавливается подшипник 57, вставленный в кольцевой корпус 56, а на верхнем конце кольцевого корпуса 56 устанавливается заглушка 58.

Смесительные блоки 104, 106 измельчают подаваемые жидкости и смешивают их, и состоят из блока вращения 104 и неподвижного блока 106, которые расположены слоями. Конечно, помимо блока вращения 104 и неподвижного блока 106 могут использоваться любые конструкции, которые вращаются относительно друг друга.

На обращенных друг к другу сторонах смесительных блоков 104, 106 выполнены группы соответствующих выступающих элементов 27, 28, которые чередуются друг с другом с образованием концентрических кругов, которые не мешают друг другу. Выступающие элементы 27, 28 расположены по периферии концентрических кругов в заданном зазоре так, чтобы между выступающими элементами 27, 28 образовывались зазоры 27а, 28а и чтобы через зазоры 27а, 28а проходила жидкость. Обе стороны соответствующих выступающих элементов 27, 28 образованы вогнутой поверхностью в форме дуги. Поэтому жидкости, проходящие по зазорам 27а, 28а между выступающими элементами 27, 28 и выступающими элементами 28, 27, сталкиваются с соответствующими выступающими элементами 27, 28 так, что эти жидкости измельчаются и перемешиваются. В то же самое время жидкости вращаются вдоль вогнутой поверхности соответствующих выступающих элементов 27, 28 с высокой скоростью так, чтобы эффективность измельчения и смешивания могла увеличиваться при столкновении измельченных частиц друг с другом.

Как показано на Фигуре 5 и Фигуре 7, соответствующие смесительные блоки 104, 106 образованы парой дисков 34, 36, 44, 46, которые разделены промежуточными направляющими лопатками для жидкости 62, 63 в заданном зазоре. Проходы для жидкости образованы между дисками 34, 36, 44, 46, и группы выступающих элементов 27, 28 образованы на внешней периферии соответствующих дисков 34, 36, 44, 46. Группы выступающих элементов 27, 28 имеют форму концентрических кругов, и группы выступающих элементов 27, 28 чередуются со смежными группами выступающих элементов 28, 27. Как показано на Фигуре 4, среди дисков 34, 36, 44, 46 диаметр дисков 34, 44, расположенных на уровне входного отверстия 118 кожуха 114, меньше диаметра кожуха 114, или диаметр кожуха больше диаметра упомянутых дисков 34, 44. Поэтому заданный зазор образован между внешней периферией упомянутых дисков 34, 44 и внутренней стенкой кожуха 114 так, чтобы между дисками 34, 44 и кожухом 114 были образованы отверстия входного потока 37, 47, совпадающие с проходами для жидкости 39, 49. Диски 34, 36, 44, 46, направленные к выходу 112 упомянутого кожуха 114, имеют выпускные отверстия 35, 45, которые открыты для упомянутых проходов для жидкости 39, 49.

Кроме того, в центральной части упомянутого блока вращения 104 устанавливается втулка 31, которая соединяется с валом 102 двигателя 100 с помощью шлицевого соединения. Как показано на Фигуре 2 и Фигуре 7, среди дисков 44, 46 неподвижного блока 106 диаметр одного диска 44 больше диаметра смесительного зазора 41, и периферия упомянутого диска 44 вставляется в соединительную часть кожуха 114, который набирается из нескольких слоев так, что диск 44 фиксируется в кожухе.

Как показано на Фигуре 5 и Фигуре 7, группы направляющих лопаток для жидкости 62 устанавливаются в проходе для жидкости 39 блока вращения 104 с наклоном в направлении вращения блока вращения 104. Множество направляющих лопаток для жидкости 63 устанавливаются в проходе для жидкости 49 неподвижного блока 106 с наклоном в направлении, которое является противоположным направлению вращения блока вращения 104. Поэтому жидкость, проходящая по соответствующим проходам для жидкости 39, 49, направляется направляющими лопатками для жидкости 62, 63 и течет по направлению внутрь.

Смесительные блоки 104, 106 могут дополнительно насаживаться слоями. Как показано на Фигуре 2, верхний дисковый элемент 108 устанавливается на неподвижном блоке 106. Верхний дисковый элемент 108 сопрягается с неподвижным блоком 106 и измельчает жидкость до мелкодисперсного состояния, и перемешивает ее. Верхний дисковый элемент 108 устанавливается на валу 102 двигателя 100 с помощью шлицевого соединения и приводится во вращение валом 102. На нижней поверхности верхнего дискового элемента 108 установлены группы выступающих элементов 26, которые поочередно сопрягаются с группами выступающих элементов 28 неподвижного блока 106. На периферии верхнего дискового элемента 108 устанавливается группа лопаток 29, которые отводят превращенный в эмульсию или смешанный материал наружу через выходное отверстие 112 верхнего кожуха 51.

Как показано на Фигуре 2 и Фигуре 3, блок основной крышки 12 устанавливается на фланце 10 двигателя 100 с помощью болтов, и на блоке основной крышки 12 крепится нижний кожух 24. С внутренней стороны основного блока крышки 12 крепится крышка подшипника 20. В отверстие для вала 30 нижнего кожуха 24 последовательно устанавливаются подшипник 22 и втулка 32. На внешней стороне втулки 32, установленной на валу 102 двигателя 100, выполнены зубья, и различные жидкости, подаваемые через входное отверстие 118 нижнего кожуха 24, сначала измельчаются до мелкодисперсного состояния, а затем перемешиваются втулкой 32.

На нижнем кожухе 24 устанавливается блок вращения 104, и группы выступающих элементов 28, образованные на нижней поверхности блока вращения 104, поочередно сопрягаются с группами выступающих элементов 27, образованными на верхней поверхности нижнего кожуха 24. Поэтому блок вращения 104 приводится во вращение валом 102, и блок вращения 104 измельчает подаваемую жидкость до состояния мелкодисперсных частиц, которые перемешиваются.

На блок вращения 104 устанавливается неподвижный блок 106, и группы выступающих элементов 27, выполненных на нижней поверхности неподвижного блока 106, поочередно сопрягаются с группами выступающих элементов 28, образованных на верхней поверхности блока вращения 104. Как показано на Фигуре 7, в центре нижнего диска 44 неподвижного блока 106 выполнено отверстие вставки 107, в которое вставляется втулка 42. Втулка 42 устанавливается на вал 102 по скользящей посадке. Таким образом, между неподвижным блоком 106 и блоком вращения 104 с помощью втулки 42 создается зазор с таким расчетом, чтобы вал 102 мог плавно вращаться и жидкость не стекала обратно вниз через отверстие вставки 107.

Блок вращения 104 и неподвижный блок 106 устанавливаются чередующимися слоями. Верхний дисковый элемент 108 устанавливается на верхнем неподвижном блоке 106 и фиксируется на внешней части вала 102. Группы выступающих элементов 26 верхнего дискового элемента 108 чередуются с группами выступающих элементов 28 верхнего неподвижного блока 106.

Как показано на Фигуре 2 и Фигуре 4, в соответствии с настоящим изобретением жидкость, подаваемая через входное отверстие 118 нижнего кожуха 24, проходит через отверстие вставки 30 так, что обеспечивается ее предварительное измельчение до состояния мелкодисперсных частиц, и она перемешивается зубьями втулки 32, вращение которой обеспечивается валом 102. Измельченная и перемешанная жидкость подается между нижним дисковым элементом 110 и блоком вращения 104.

Затем упомянутая жидкость вращается вдоль блока вращения 104 и поочередно проходит через группы выступающих элементов 25 нижнего дискового элемента 110 и группы выступающих элементов 27 блока вращения 104 в результате действия центробежной силы. Одновременно жидкость повторяет движение вращения (если можно так выразиться, движение, которое выполняется по направлению вращения блока вращения 104), выполняемое группами выступающих элементов 27 блока вращения 104, а группы выступающих элементов 25 нижнего дискового элемента 110 обеспечивают приостановку движения вращения, и она измельчается и перемешивается. Одновременно жидкость вращается в зазорах 25а, 27а между соответствующими выступающими элементами 25, 27 (если можно так выразиться, она вращается вдоль стенки выступающих элементов 25, 27, располагаемых в зазорах 25а, 27а между соответствующими выступающими элементами 25, 27) так, что она измельчается до мельчайших частиц и перемешивается в результате столкновения этих частиц.

Точно также жидкость, которая прошла между нижним дисковым элементом 110 и блоком вращения 104, как показано на Фигуре 7, протекает в проходе для жидкости 39 между нижним и верхним дисками 34, 36 блока вращения 104 и подается между блоком вращения 104 и неподвижным блоком 106 через отверстие оттока 35 в центральной части верхнего диска 36. В проходе для жидкости 39 блока вращения 104 направляющие лопатки для жидкости 62 (Фигура 5) устанавливаются так, что поток жидкости, подаваемый на периферию блока вращения 104 с помощью этих направляющих лопаток для жидкости 62, проходит с внутренней стороны блока вращения 104. Наконец, подаваемая жидкость плавно отводится с помощью направляющих лопаток для жидкости 62.

Затем по мере вращения блока вращения 104 с высокой скоростью жидкость, подаваемая между блоком вращения 104 и неподвижным блоком 106, идет к внешней стороне через соответствующие группы выступающих элементов 27, 28 блока вращения 104 и неподвижного блока 106 соответственно. Жидкость, которая течет к внешней стороне, измельчается до мелкодисперсного состояния и перемешивается до однородного состояния тем же самым способом, что и при измельчении и перемешивании жидкости между нижним дисковым элементом 110 и блоком вращения 104. В результате, жидкость эмульгируется до состояния более мелких частиц.

Таким образом, смеситель по настоящему изобретению эмульгирует жидкость до состояния мелкодисперсных частиц требуемого размера, повторяя вышеупомянутые процедуры с помощью многослойного смесительного блока 104, 106, и подает превращенную в эмульсию жидкость на различные устройства (например, в котел или судовой двигатель), которые соединены с его выходом 112.

Смеситель по настоящему изобретению может превращать в эмульсию жидкость до получения частиц требуемого размера и подавать превращенную в эмульсию жидкость на вход соединенного с ним устройства, потому что смесительный блок 104, 106 может дополнительно наращиваться всякий раз, когда это нужно пользователю, который может просто добавлять промежуточные кожухи 40 между верхним кожухом 24 и нижним кожухом 51 (Фигура 2) и заменять вал 102 на вал 102 соответствующей длины. Согласно настоящему изобретению статический материал эмульгирования, который не разделен на разные вещества, может подаваться в устройство, подсоединенное к смесителю, и при этом не требуется множество смесительных механизмов для того, чтобы получить эмульгированный материал требуемого размера. Смесителю по настоящему изобретению не требуется дополнительное оборудование типа бака для хранения эмульгированного материала в течение некоторого времени.

Согласно настоящему изобретению жидкость, заполняющая зазоры 27а соответствующих выступающих элементов 27 блока вращения 104, вращается под заданным углом и течет в направлении зазоров 28а между соответствующими выступающими элементами 28 неподвижного блока 106. Обе стороны выступающих элементов 27, 28 образованы вогнутой поверхностью, и в конце входа приблизительно задается направление, куда жидкость уходит под действием центробежной силой. Таким образом, так как жидкость, подаваемая в зазоры 27а, 28а, испытывает сопротивление при ускорении и вращается по вогнутой поверхности выступающих элементов 27, 28 с высокой скоростью, то частота столкновений измельченных частиц между собой может быть увеличена, что может привести к заметному повышению эффективности измельчения и перемешивания.

Как говорилось выше, преимущество смесителя состоит в том, что для стабилизации эмульгированного материала дополнительно не требуется никакой эмульгатор, стоимость процесса может быть уменьшена, и не происходит никакого загрязнения окружающей среды.

Кроме того, соответствующие выступающие элементы 27, 28 изготавливаются сверлением кольцевых выступов, выполненных с одной стороны соответствующих дисков 34, 36, 44, 46 в заданном зазоре. Поэтому в данном смесителе эффективность измельчения и перемешивания жидкости может быть увеличена при том, что размер выступающих элементов 27, 28 остается неизменным, хотя размер соответствующих смесительных блоков 104, 106 увеличивается. Производительность смесителя может быть легко увеличена, и в эмульсию нужного размера может быть превращено большое количество жидкости, которая может подаваться на присоединенные к нему механизмы.

В соответствии с настоящим изобретением в соответствующих смесительных блоках 104, 106 устанавливаются направляющие лопатки для жидкости 62, 63, которые направляют жидкость, отводимую на периферию смесительных блоков 104, 106, в центральную часть смесительных блоков 104, 106. Поэтому, хотя пропускная способность смесительных блоков 104, 106 увеличивается, жидкость, проходящая через смесительные блоки 104, 106, может течь плавно.

Смеситель может измельчать и смешивать порошковый материал, а также жидкость. Смеситель может применяться для смешивания химических продуктов типа связующих, краски, консистентной смазки, инсектицида, гербицида, жидкого удобрения, пищевых продуктов типа нектара, фруктового сока, овощного сока, твердых съестных продуктов, косметических препаратов типа лосьона, крема, геля, губной помады, зубной пасты и в промышленности, использующей нефтепродукты. Помимо этого, смеситель может применяться в различных областях.

Таким образом, преимущество смесителя по настоящему изобретению состоит в том, что сырье может быть измельчено до состояния мелкодисперсных частиц требуемого размера и смешано до однородного состояния с помощью многослойных смесительных блоков, которые насаживаются дополнительно, а превращенный в эмульсию материал подается на присоединенный механизм; стоимость процесса может быть снижена, потому что дополнительно не требуется никакой эмульгатор; эффективность измельчения и смешивания повышается, потому что сырье перемещается интенсивнее, и может измельчаться большое количество сырья до получения однородной массы, потому что пропускная способность смесителя может легко увеличиваться.

Реферат

Изобретение относится к смесителям, при этом сырье может измельчаться до состояния мелкодисперсных частиц требуемого размера, которые с помощью многослойных смесительных блоков перемешиваются до получения однородной массы. Согласно настоящему изобретению предлагается смеситель, в котором смесительные блоки 104, 106 располагаются в кожухе 114, на обращенных друг к другу сторонах смесительных блоков 104, 106 выполняются группы выступающих элементов 27, 28, которые чередуются друг с другом с образованием концентрических кругов, которые не мешают друг другу. Упомянутые соответствующие смесительные блоки 104, 106 образованы парами дисков 34, 36, 44, 46, на внешней поверхности которых выполнены группы выступающих элементов 27, 28. Между дисками 34, 36, 44, 46 образованы проходы для жидкости 39, 49, между дисками 34, 44 и кожухом 114 образованы входные проходы для жидкости 37, 47, которые совпадают с проходами для жидкости 39, 49. На внутренней поверхности дисков 36, 46 образованы проходы для отвода жидкости 35, 45. Смесительные блоки 104-106 насаживаются слоями. 3 н. и 7 з.п. ф-лы, 16 ил.

Комментарии