Способ пиролиза жидких и газообразных углеводородов и устройство для его осуществления - RU2701860C1

Код документа: RU2701860C1

Чертежи

Описание

Изобретение относится к окислительному пиролизу углеводородного сырья, в частности, бензиновых фракций, керосинов, газойлей, этана, пропана, бутана, а также к быстрому коксованию, и может быть использовано в нефтехимической промышленности.

В настоящее время нефтехимическая промышленность в больших объемах потребляет продукты пиролиза (термического, окислительного) нефтяных фракций (бензины, керосины, газойли), которые используются для производства пластмасс, синтетических нитей, резины и т.д. При этом наибольшим спросом пользуются такие продукты пиролиза, как низшие олефины и, в первую очередь, этилен и пропилен (от 30 до 45% по массе в продуктах пиролиза, [1, стр.54]. Кроме того, очень востребованы такие побочные продукты пиролиза, как ароматические углеводороды (бензол, толуол, ксилол, нафталин – до 8-15% по массе от продуктов пиролиза, [1, стр.54-56]. В то же время остро стоит проблема повышения глубины переработки нефтеперерабатывающих заводов, вплоть до получения в качестве конечного продукта нефтяного кокса, одной из наиболее востребованных форм которого является технический углерод. Заявляемый способ и устройство для его осуществления позволят эффективно решать задачи получения низших олефинов и технического углерода способом окислительного пиролиза.

Общая схема термического пиролиза описана в книге [1, с. 95-200] Сырьем для процесса пиролиза служат газообразные (этан, пропан, бутан) и жидкие (лёгкие бензиновые и керосиновые фракции, газойли), углеводороды. Процесс состоит в том, что сырье, подогретое в конвекционной части печи, смешивается с перегретым водяным паром и поступает в реакционный змеевик, расположенный в радиантной части печи. За счет тепла продуктов сгорания топливовоздушной смеси, подведенного к стенкам змеевика, происходит разложение сырья с образованием различных (в основном, более легких) продуктов. При этом температура реагирующего потока постепенно повышается до 11000-12000 С, после чего смесь быстро охлаждается для предотвращения потери наиболее ценных продуктов в ходе вторичных реакций. Далее охлажденная смесь поступает в узлы компримирования, сепарации и газоразделения. Целевыми продуктами такой схемы пиролиза являются водород (если в качестве сырья используются углеводородные газы), олефины (прежде всего этилен и пропилен), а также ароматические углеводороды (прежде всего гомологи бензола и нафталин).

Однако процессу термического пиролиза присущи такие недостатки, как высокие капитальные затраты на строительство печей пиролиза, связанные с необходимостью использования в больших объёмах высоколегированных сталей, ограниченной мощностью печей из-за проблем гидравлических сопротивлений в трубах змеевиков для нагрева сырья, проблемы коксообразования в змеевиках печей и технические сложности подвода больших количеств тепла к нагреваемым трубам змеевиков.

Указанные недостатки отсутствуют при использовании процесса окислительного пиролиза [2, Стр. 82]. При этом аппаратное оформление значительно упрощается, а реактор окислительного пиролиза представляет собой трубу небольшого размера из обычной стали, футерованную изнутри шамотным кирпичом [3, стр. 121]. Окислительный пиролиз проводится в присутствии кислорода, который служит для получения необходимой температуры (1400 - 1600° С) за счет частичного сжигания углеводородов. Пиролиз при таких температурах применяется, например, для получения ацетиленсодержащих газов из метана. Аппарат для окислительного пиролиза имеет зону смешения, в которой происходит смешение метана с кислородом, реакционную зону и зону закалки реакционных газов. Длина реакционной зоны составляет всего 150 мм. В ее конечной части продукты встречаются с потоками воды, разбрызгиваемой форсунками (происходит «закалка»). Вследствие этого температура газов резко снижается, и химические процессы прекращаются, вследствие чего полученные ценные непредельные углеводороды сохраняются, т.к. полностью прекращаются нежелательные вторичные реакции. Окислительному пиролизу могут подвергаться углеводородные газы, а также лёгкие и тяжёлые нефтяные фракции, а для «закалки» может применяться не только вода, но и различные углеводороды, расплавы металлов и их солей.

В то же время процессу окислительного пиролиза также присущи специфические недостатки [4, стр.398], связанные с проблемой утилизации больших объёмов тепла смеси водяного пара с продуктами неполного сгорания углеводородов. Например, при переработке в качестве сырья для получения этилена 50-60 тыс. тонн прямогонного бензина в год, при закалке водой в течение часа будет образовываться около 15 тонн водяного пара с температурой около 1000С, утилизация которого представляет собой значительную техническую проблему, если отсутствует возможность передачи внешним потребителям этих избытков тепла. Проблемы утилизации тепла при закалке углеводородами является не менее острой.

Известен способ переработки битуминозных песков (RU №2456328, МПК C10C1/04, C10G1/02, опубл. 27.03.2012 г.), в котором первоначальный нагрев битуминозного песка осуществляют при температуре 400-500°С в смесителе-реакторе висбрекинга одновременно с его эффективным перемешиванием до получения однородной консистенции, а после выделения летучих фракций нефтепродуктов получают продукт пониженной вязкости, который направляют в реактор быстрого коксования, где происходит диспергирование и перемещение потока полученного продукта газовой струей, при этом газ подают со скоростью 30-40 м/с, и процесс коксования ведут в гидродинамическом режиме с созданием устойчивого фонтанирующего слоя при атмосферном давлении и температуре 600-650°С (по газу) в течение 1-2 секунд, после чего образовавшийся кокс отводят, а коксовые газы направляют в аппарат со встречными закрученными потоками, где отделяют твердые частицы, и далее в скруббер для разделения на конденсирующуюся и неконденсирующуюся составляющие. Проведение процесса коксования в гидродинамическом режиме с созданием устойчивого фонтанирующего слоя и перемещением потока сырья газовой струей при атмосферном давлении и температуре 600-650°С в течение 1-2 секунд позволяет провести быстрый процесс коксообразования и способствует устойчивому выделению конденсирующейся составляющей в виде газойлей. Экспериментально установлено, что приведенные режимы при проведении процесса коксования являются наиболее оптимальными. Проведение вышеуказанных процессов способствует в конечном итоге максимальному выходу кокса, приближенному к материальному балансу выхода кокса при медленном коксовании. При этом технология предложенного быстрого коксования требует значительно меньших капитальных затрат при строительстве и значительно меньших затрат при эксплуатации, чем при реализации способа замедленного коксования.

Недостатком указанного способа является то, что в нем использован принцип термоконтактного коксования, при котором нужен контактный теплоноситель (чаще зёрна кокса), использование нестабильной технологии кипящего слоя, при которой могут возникать проблемы при смене сырья, а также невозможность использования полученного кокса для производства электродов для металлургической промышленности и для получения технического углерода, поскольку возможно лишь его использование в качестве топлива для котельных.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ переработки углеводородного сырья (RU №2325426, МПК G10G9/38, опубл. 25.07.2008 г.), в том числе в виде тяжелых нефтяных остатков, содержащих фракции, кипящие при температуре выше 350°С, включающего генерацию высокотемпературного теплоносителя путем сжигания горючего в кислороде, предварительный нагрев углеводородного сырья выше точки плавления, но ниже температуры коксо - или смолообразования, и одновременную подачу высокотемпературного теплоносителя и предварительно нагретого углеводородного сырья в зону реакции пиролизной камеры, нагрев углеводородного сырья со скоростью, равной (4-5)·105 град/с до температур 700-2500°С, с последующей закалкой продуктов реакции. Характерным для данного способа является то, что высокотемпературный теплоноситель содержит водород в интервале концентраций от 30-35% по объему, а после достижения в зоне реакции температуры 700-2500°С в реакционный поток в две стадии вводят закалочные компоненты и охлаждают реакционную смесь со скоростью охлаждения 1·105-5·105 град/с до уровня температуры 600-1300°С на первой стадии и со скоростью охлаждения 2·104-4·104 град/с до температуры 300-1000°С на второй стадии для прекращения вторичных процессов. Способ позволяет уменьшить содержание серы в целевых продуктах, повысить выход и обеспечить регулирование фракционного состава получаемых целевых продуктов.

Недостатком известного способа является то, что он является одним из вариантов реализации процесса гидрокрекинга и предназначен для увеличения выхода светлых нефтепродуктов (лёгких жидких фракций) в процессе пиролиза (крекинга) тяжёлых нефтяных остатков (мазутов и газойлей), а также для очистки нефтепродуктов от серы за счёт применения водорода (вариант гидроочистки от серы). Процессы закалки в этом способе происходят очень медленно (в течение 2-х – 3-х секунд), и направлены на обеспечение вторичных процессов, происходящих при гидрокрекинге. В то же время для получения низших олефинов и диенов длительность процесса закалки не должна превышать 0,03 сек при охлаждении пирогаза до температуры 540-7600С [1, стр.118]. Таким образом, получение олефинов этот способ не обеспечивает. Кроме того, при использовании данного способа значительно снижается коксообразование и объём твёрдых частиц углерода, что исключает возможность его использования для получения технического углерода.

Для получения максимальной глубины переработки нефти, и, следовательно, для получения максимального количества ценных нефтепродуктов в нефтяной промышленности используется различное оборудование при реализации технологий коксования тяжёлых остатков нефти. Наиболее распространённым в мировой практике является метод замедленного коксования. Процесс ведётся следующим образом [5, стр. 310). Вторичное сырье (тяжёлые нефтяные остатки), нагревается в трубчатых печах до 490-510оС и поступает в коксовые камеры − полые вертикальные цилиндрические аппараты диаметром 3-7 м и высотой 22-30 м.

В камеру реакционная масса непрерывно подается в течение 24-36 часов и благодаря аккумулированному ею теплу коксуется. После заполнения камеры коксом на 70-90% его удаляют обычно струей воды под высоким давлением (до 15 МПа).

Кокс поступает в дробилку, где измельчается на куски размером не более 150 мм, после чего подается элеватором на грохот, где разделяется на фракции 150-25, 25-6 и 6-0,5 мм.

Камеру, из которой выгружен кокс, прогревают острым водяным паром и парами из работающих коксовых камер и снова заполняют коксуемой массой.

При замедленном коксовании вырабатывается основное количество малозольного нефтяного кокса, который используется в производстве алюминия и для выплавки высококачественной стали. Однако процесс замедленного коксования нефтяных остатков в таких установках сопровождается значительным пенообразованием, в результате чего увеличивается выход летучих веществ, снижается механическая прочность кокса. Кроме того, вспенивание коксующегося сырья приводит к необходимости преждевременного прекращения подачи сырья, в связи с чем, 35 - 40 % объема камер коксования не используется и производительность коксовых батарей резко снижается [6, стр.167]. Кроме того, установки замедленного коксования требуют значительных капитальных затрат и значительных амортизационных отчислений, так как ежегодно требуется замена запорной арматуры на коксовых аппаратах, а также из-за короткого межремонтного интервала (в среднем через 9 месяцев). Кроме того, большая часть кокса, получаемая методом замедленного коксования, может использоваться только как топливо для котельных, т.е. имеет низкую рыночную стоимость. Между тем получение такого коммерчески выгодного товарного продукта, как технический углерод из кокса, по технологии медленного коксования невозможно.

Известен реактор для переработки методом пиролиза горючих углерод- и/или углеродосодержащих продуктов (RU № 2544669, МПК C10B 49/02, C10J 3/72, F23G 5/027, C10B 53/00, C10B 57/00, B09B 3/00, опубл. 20.03.2015 г.). Реактор содержит тор для переработки горючих углерод - и/или углеводородсодержащих продуктов, включающий герметичную рабочую камеру с расположенными в технологической последовательности рабочими зонами: выгрузки твердых остатков переработки с выгрузным окном, подвода кислородсодержащего агента, нагрева кислородсодержащего агента, горения, коксования и пиролиза, нагрева продуктов переработки, отбора парогазовой смеси с, по меньшей мере, одним каналом отбора, и зоной загрузки продуктов переработки со шлюзом. Рабочая камера содержит зону подвода влажных мелких частиц отходов твердых топлив и их пиролиза и коксования, совмещенную с зонами подвода и нагрева кислородсодержащего агента, при этом канал его подвода соединен с бункером-дозатором влажных мелких частиц отходов твердых топлив с возможностью формирования из них в соответствующей зоне внутри реактора псевдоожиженного потока.

К недостаткам известного реактора переработки горючих углерод- и/или углеродосодержащих продуктов следует отнести невозможность получения в качестве продуктов пиролиза таких низших олефинов как этилен, пропилен и бутилен в сколь-нибудь заметном объёме, т.к. они получаются при пиролизе лёгких и средних фракций углеводородов (например бензина и керосина) при температуре 750-9000С за доли секунды и затем подвергаются резкому охлаждению («закалке») например водой или другими жидкостями также за доли секунды. В описанном же устройстве такие процессы не предусмотрены и невозможны. В описанном устройстве процесс пиролиза направлен на получение жидких продуктов пиролиза при утилизации углеродсодержащих остатков.

Известен, принятый за ближайший аналог реактор для переработки углеводородного сырья (RU №2290991, МПК B01J19/2, G01G7/06, опубл. 10.01.2007 г.), который относится к устройствам для переработки кубовых остатков, гудронов, битумов, мазутов и т.д. Реактор для переработки углеводородного сырья включает узел поджига газовой смеси и сборный охлаждаемый корпус, который состоит из камеры образования рабочего тела, камеры пиролиза с узлом подачи перерабатываемого сырья и камер закалки. К корпусу присоединены патрубки для подвода и отвода реагентов. Реактор дополнительно содержит генератор горячих газов, выход которого соединен с входом камеры образования рабочего тела. Генератор горячих газов имеет внутреннюю камеру сгорания, стенки которой коаксиальны корпусу генератора горячих газов. Камера сгорания сообщается с узлом поджига газовой смеси и снабжена патрубком подачи инициирующего горение газа. Во входной части камеры образования рабочего тела установлен коллектор с радиальными отверстиями, который сообщается с патрубком подачи горючего. Между камерой образования рабочего тела и камерой пиролиза расположен узел подачи перерабатываемого сырья, выполненный в виде радиальных форсунок, закрепленных на корпусе реактора. Между камерой пиролиза и камерой закалки расположен узел подачи водорода или водородсодержащего газа, выполненный в виде радиальных форсунок, закрепленных на корпусе реактора. Изобретение повышает качество получаемого продукта и существенно увеличивает межремонтный срок.

Недостатком известного устройства является то, что оно представляет собой реактор для реализации процесса гидрокрекинга, предназначенного для увеличения выхода светлых нефтепродуктов (лёгких жидких фракций) в процессе пиролиза (крекинга) тяжёлых нефтяных остатков (мазутов и газойлей). Однако при работе такого устройства значительно снижается коксообразование и объём твёрдых частиц углерода, что исключает применение его для получения технического углерода.

Основной задачей заявляемой группы изобретений является создание эффективного способа окислительного пиролиза углеводородного сырья, в частности, бензиновых фракций, керосинов, газойлей, этана, пропана, бутана и устройства для его осуществления с целью получения олефинов, ароматических углеводородов, водорода и технического углерода, в котором производится утилизация тяжёлых нефтяных остатков, и создается возможность методом окислительного пиролиза одновременно получать низшие олефины, технический углерод и осуществлять селективное выделение ароматических углеводородов.

Технический результат заключается в утилизации тяжёлых нефтяных остатков путем быстрого коксования с высокий экономической эффективностью и экологической чистотой с получением кокса высокого качества, в окислительном пиролизе для получения низших олефинов путем закалки продуктов пиролиза тяжёлыми нефтяными остатками с использованием энергии неполного сгорания, в получении в результате пиролиза таких ароматических соединений как бензол, толуол, ксилол и нафталин путем закалки и охлаждения жидкими углеводородами и селективного выделения ароматических углеводородов без строительства и использования отдельных специальных установок.

При этом применение заявляемых способа и устройства обеспечивает высокий экономический эффект, т.к. позволяет заменить одной экономичной установкой несколько экономически затратных установок.

Поставленная задача решается тем, что в известном способе окислительного пиролиза, включающего в себя генерацию высокотемпературного теплоносителя путем неполного сжигания (окислительного пиролиза) предварительно подогретого углеводородного сырья в кислороде или в смеси кислорода и водяного пара, также предварительно подогретых, резкое охлаждение (закалку) продуктов пиролиза жидкими углеводородами проводят в два этапа, в качестве сырья пиролиза в установке окислительного пиролиза используют лёгкие и средние нефтяные фракции (бензины, керосины, газойли), а закалку продуктов пиролиза осуществляют тяжёлыми нефтяными остатками (мазут, газойль, крекинг-остаток), путём их мелкодисперсного распыления в поток продуктов сгорания, при этом снижают температуру получаемой парогазовой смеси на первом этапе до температуры до 600-6500С за короткий промежуток времени, 0,005-0,03 сек, полученную парогазовую смесь перемещают в течение не менее 2 сек в канале реактора коксования с образованием коксовых частиц и испарением с их поверхности газойлевых фракций и их частичным крекингом, откуда паро/пыле/газовый поток подают в сепарационный блок, где отделяют кокс, затем подают кокс на дальнейшую переработку, а очищенную от кокса парогазовую смесь подвергают второму этапу охлаждения путём впрыскивания в поток широкой фракции жидких углеводородов (например, нефти, газового конденсата, газойлей) до температуры конца кипения не ниже температуры кипения ароматических углеводородов не менее 2500С, при этом полученную парогазовую смесь направляют в блок фракционирования с получением, например лёгких, средних и тяжёлых нефтяных фракций с растворёнными в них такими ароматическими углеводородами (продуктами пиролиза) как бензол, толуол, ксилол и нафталин, а несконденсированные газы, содержащие целевые олефины (этилен, пропилен и бутилены) из блока фракционирования подают на дальнейшую переработку.

В качестве углеводородного сырья могут быть выбраны бензиновые фракции, керосин, газойль, этан, пропан, бутан.

В блоке фракционирования возможно получение лёгких, средних и тяжёлых нефтяных фракций с растворёнными в них такими ароматическими углеводородами (продуктами пиролиза) как бензол, толуол, ксилол и нафталин, а несконденсированные газы, содержащие олефины (этилен, пропилен и бутилены) из блока фракционирования могут передаваться на дальнейшую переработку.

Рекомендуется содержание водяного пара в парокислородной смеси удерживать в пределах от 0 до 50% по массе.

Рационально содержание состава парокислородной смеси обеспечивать в пределах от 15% до 25% от массы сырья, подвергаемого пиролизу.

В качестве сырья пиролиза могут использоваться углеводородные газы (метан, этан, пропан и бутан) с целью получения в продуктах пиролиза значительных объёмов водорода (до 40-50% по объему).

Рекомендуется охлаждение парогазовой смеси на первом этапе проводить за время 0,005-0,03 сек.

В качестве блока фракционирования парогазожидкостной смеси после второго этапа охлаждения может быть использована установка циклонного типа, выполненная по способу перегонки углеводородного сырья по патенту РФ №2301250.

Рекомендуется размеры канала реактора коксования определять в соответствии с производительностью установки окислительного пиролиза по полученному пирогазу и обеспечивать время пребывания частиц кокса в канале реактора коксования не менее 2 сек.

Отделение частиц кокса от пирогаза в сепарационном блоке может осуществляться в электрофильтре посредством осаждения на электродах и агломерации мелкодисперсных частиц кокса путем электрофильтрации.

Полученный заявляемым способом кокс соответствует по своим характеристикам техническому углероду. Выделение кокса из потока осуществляется, например, путем осаждения его на электрофильтре, где он агломерирует, а образовавшиеся агломераты стряхиваются в газовый поток и удаляются из газового потока, например, газодинамическим циклоном.

При использовании в качестве сырья пиролиза углеводородных газов в продуктах пиролиза присутствует значительное количество водорода, до 40-50% от объема, который может быть использован для процессов гидроочистки, гидрокрекинга, риформинга и т.д.

Существенным отличием от известных способов является то, что закалка на первом этапе осуществляется тяжёлыми нефтяными фракциями, при этом снижают температуру получаемой парогазовой смеси до равновесного значения температуры продуктов сгорания за короткий промежуток времени, например, до температуры не выше 6500С, т.к. при более высоких температурах происходят обратные реакции, и выход олефинов резко снижается, и температуры не ниже 4500С, т.к. при более низких температурах резко увеличивается время, необходимое для испарения газойлей с частиц кокса.

Новым и существенным является также то, что охлаждение очищенного от частиц кокса пирогаза осуществляется широкой фракцией жидких углеводородов (например нефтью) до температуры конца кипения, не ниже температуры кипения ароматических углеводородов, т.е. лежащей в пределах от 2500С и выше (нафталиновая фракция находится в пределах 210-2400С по температурам кипения, а кипение бензола, толуола и ксилола происходит при значительно более низкой температуре до 1500С), что позволяет утилизировать избыточное тепло окислительного пиролиза путём фракционирования полученной смеси с получением таких нефтяных фракций как нафта, керосиновая, дизельная и мазутная фракции с растворёнными в них ароматическими углеводородами. Фракционирование такого парожидкостного потока может происходить по любой технологии фракционирования, в которой осуществляется однократное испарение и многократное поэтапное охлаждение (например, по пат. РФ №2301250 с установкой циклонного типа). Такое комбинированное решение позволяет сэкономить на строительстве отдельной установки фракционирования, в которой на разгонку фракций тратится до 3-3,5% от массы перерабатываемого сырья в качестве рабочего топлива для нагрева сырья, и позволяет сразу получать фракции углеводородов с растворёнными в них ароматическими углеводородами для их дальнейшего извлечения.

Поставленная задача решается также тем, что в известное устройство для осуществления пиролиза жидких и газообразных углеводородов способом, содержащее камеру смешения окислителя и сырья, камеру пиролиза и реактор коксования, дополнительно введены устройство нагрева углеводородного сырья, устройство нагрева окислителя, соединенные с камерой смешения окислителя и сырья, реактор коксования и сепарационный блок, соединенный с реактором коксования, камера пиролиза выполнена в виде огнепреградительной решётки с продольными каналами, в которых происходят реакции горения, вход в реактор коксования является зоной закалки и снабжён устройством подачи охлаждающей жидкости в поток пирогаза, а сепарационный блок соединен с блоком фракционирования каналом, снабженным дополнительным устройством подачи охлаждающей жидкости.

Рационально устройства подачи охлаждающей жидкости выполнять в виде пояса распылительных форсунок, выполненных с возможностью подачи под давлением охлаждающей жидкости.

Сепарационный блок для отделения частиц кокса от пирогаза может содержать не менее чем два электрофильтра, выполненных с возможностью периодического включения по мере накопления на электродах работающего электрофильтра агломерированного технического углерода.

Рекомендуется электрофильтры выполнять с возможностью переключения потока пирогаза на электрофильтр с чистыми электродами, их встряхивания и передачи углерода водяным паром или инертным газом в блок охлаждения.

Огнепреградительная решетка может быть выполнена в виде продольных каналов, обеспечивающих время пребывания реагентов в канале не более 0,003-0,01 сек, со скоростью движения реагентов, превышающей скорость распространения пламени при горении реагентов.

Существенным отличием от прототипа в заявляемом устройстве является обеспечение возможности превращения мелкодисперсных капель тяжёлого остатка в частицы кокса путём крекинга и испарения с их поверхности газойлевых фракций.

Заявляемые способ пиролиза жидких и газообразных углеводородов и получения технического углерода и устройство для его осуществления не известны из предшествующего уровня техники, следовательно, заявленные решения удовлетворяют условию патентоспособности изобретения «новизна».

Анализ уровня техники на соответствие заявленных решений условию патентоспособности изобретения «изобретательский уровень» показал следующее.

В представленном способе окислительного пиролиза углеводородного сырья и устройстве, работающем на его основе, в отличие от известных для одновременного получения низших олефинов и технического углерода путём утилизации тяжёлых нефтяных остатков, закалка газов пиролиза осуществляется на первом этапе тяжёлыми нефтяными остатками до температуры равновесного значения продуктов сгорания не выше 6500С и не ниже 4500С, что позволяет получить низшие олефины и не потерять их, провести быстрое коксование мелкодисперсных частиц распылённых тяжёлых остатков нефти и тяжёлых смол пиролиза, поскольку температура потока больше 4500С, а ниже этой температуры процессы коксования и пиролиза протекают слишком медленно.

Рекомендуется поддерживать температуру потока выше 6000С (т.е. в пределах 600-6500С), чтобы получить быстрое коксование за максимально короткий период времени.

Устройство снабжено реактором коксования, диаметр и длина которого обеспечивают пребывание коксующихся частиц в зоне испарения в течение не менее 2-х секунд, что позволяет получить кокс в виде мелкодисперсного технического углерода. Паро-пыле-газовый поток из реактора коксования поступает в сепарационный блок, где одним из известных способов отделяется кокс (например с помощью электрофильтров), который поступает на дальнейшую переработку, а очищенная от кокса парогазовая смесь подвергается второму этапу охлаждения путём впрыскивания в поток широкой фракции жидких углеводородов (например нефти, газового конденсата, газойлей) до температуры конца кипения не ниже температуры кипения ароматических углеводородов (т.е. не ниже 2500С, например, до температуры 3500С), что позволяет распределить получаемый в результате пиролиза пироконденсат в нефтяном сырье, которое уже подвергнуто однократному испарению, а значит подготовлено к фракционному разделению (на бензин, керосин, газойли и мазут).

Получаемые в процессе пиролиза такие ароматические соединения как бензол, толуол, ксилол и нафталин в процессе закалки и охлаждения жидкими углеводородами оказываются растворёнными в соответствующих им по температуре кипения фракциям углеводородов, что обеспечивает селективное выделение ароматических углеводородов без строительства и использования отдельных специальных установок для разделения пироконденсата на компоненты, что способствует достижению заявленного технического результата.

Заявляемые способ и устройство взаимосвязаны настолько, что образуют единый изобретательский замысел, так как одно из них предназначено для осуществления другого, совокупность признаков каждого влияет на достигаемый технический результат, следовательно данная группа изобретений удовлетворяет требованию единства.

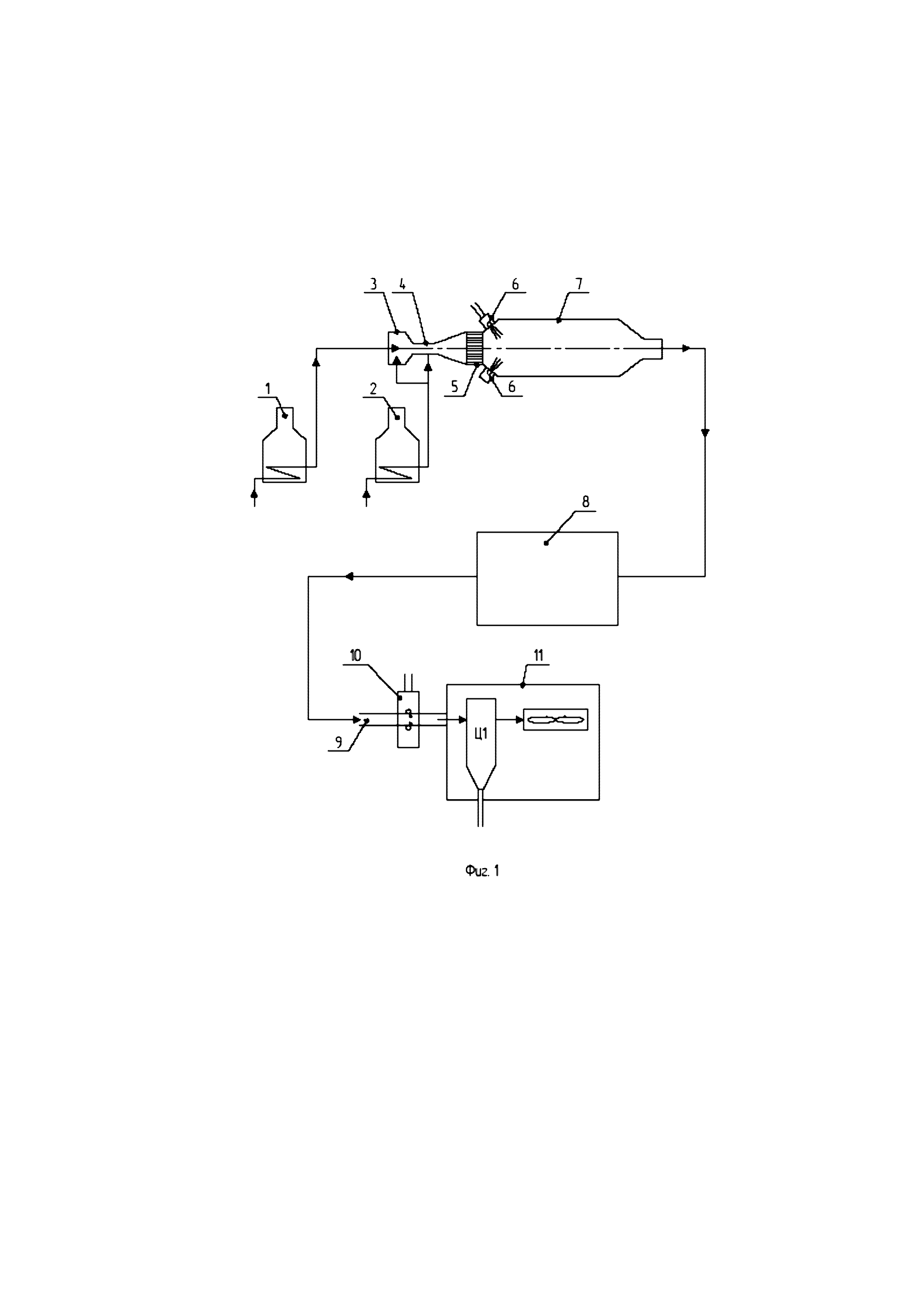

Заявляемые способ пиролиза жидких и газообразных углеводородов и устройство для его осуществления иллюстрируются чертежами, где

на Фиг. 1 представлена схема установки, реализующей заявляемый способ пиролиза;

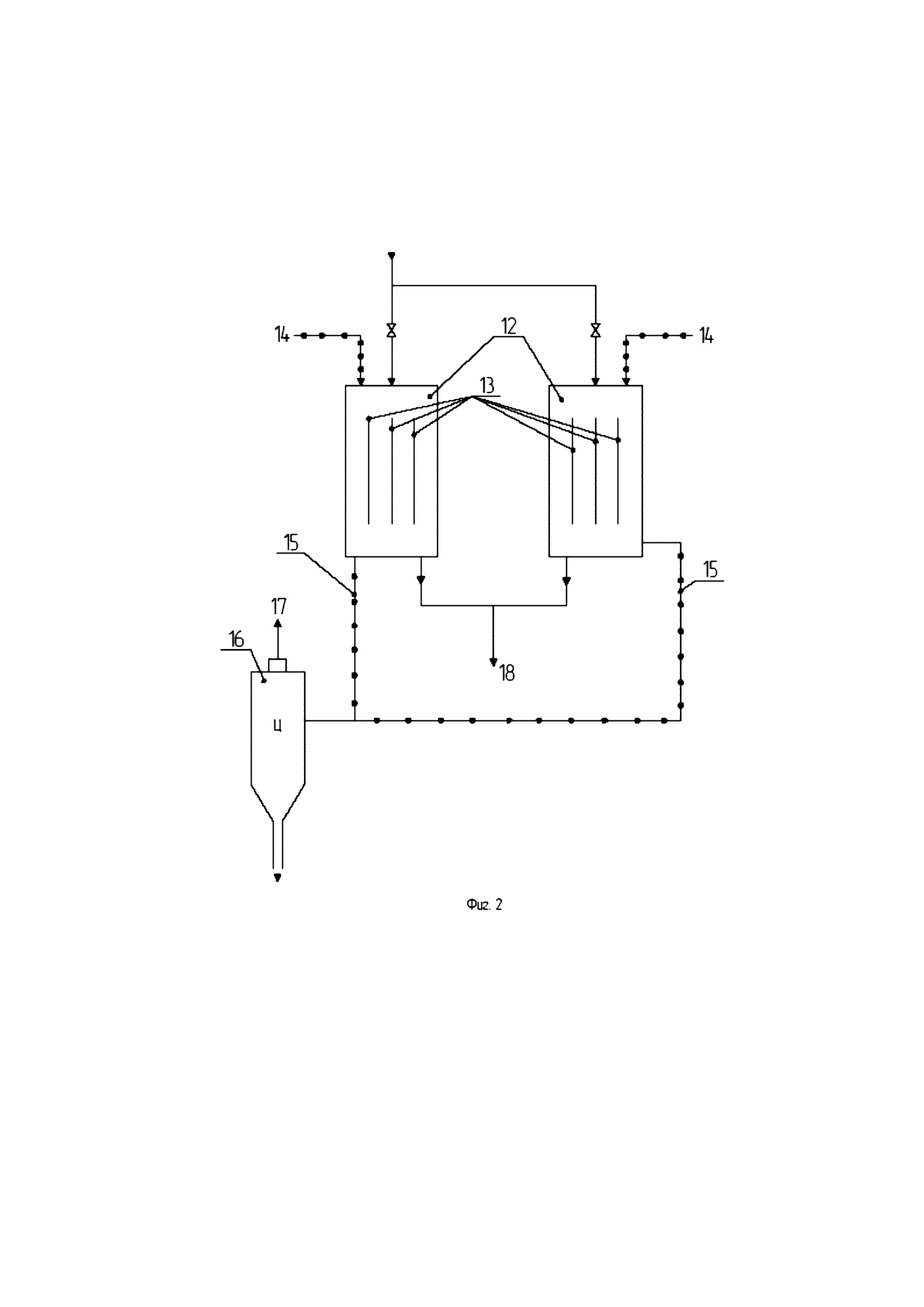

на Фиг. 2 приведена схема сепарационного блока (поз. 8 на Фиг.1);

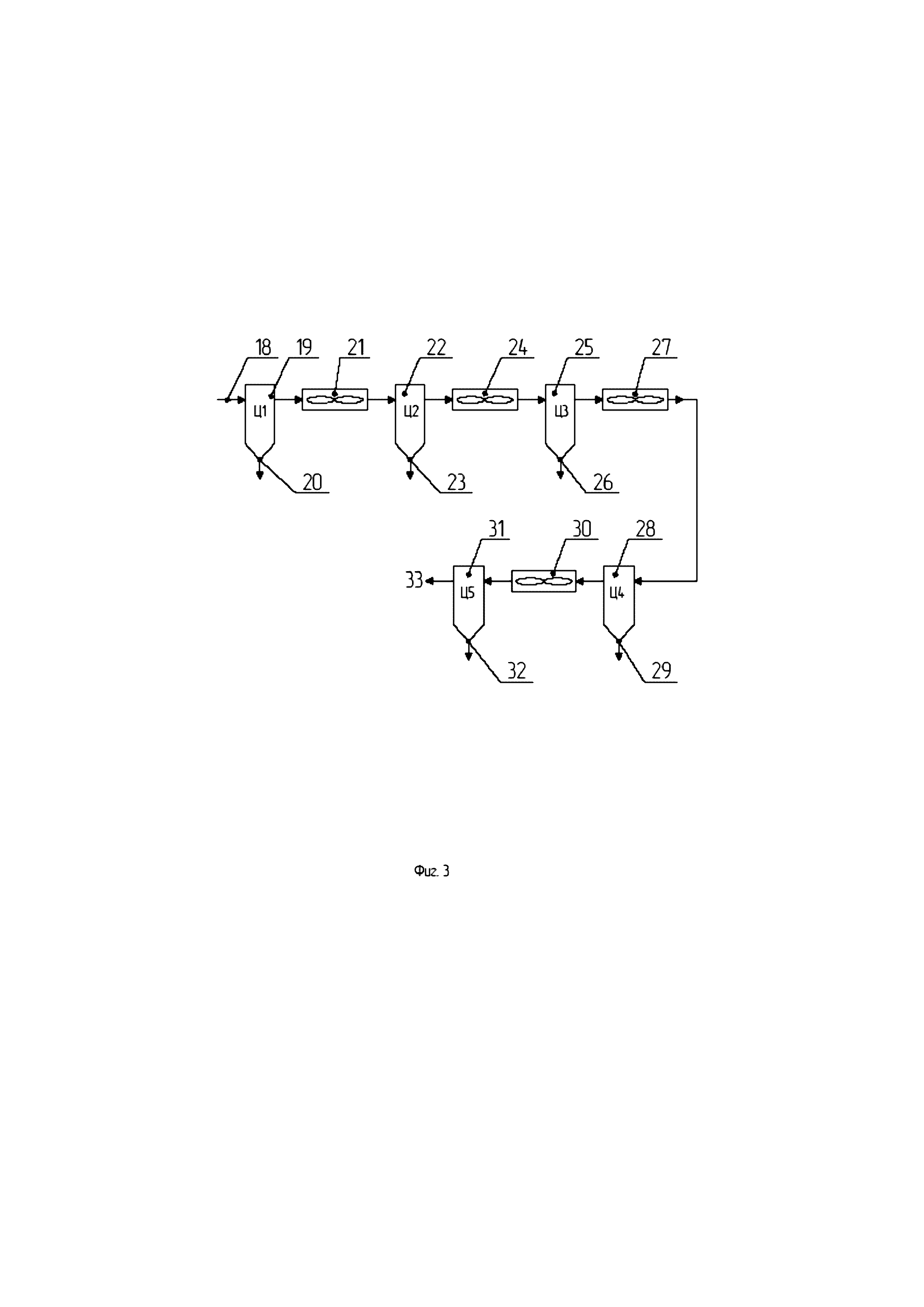

на Фиг. 3 показана схема блока фракционирования (по способу перегонки углеводородного сырья, пат. РФ №2301250).

Устройство (Фиг. 1) содержит печь 1 для нагрева углеводородного сырья до 500-6000С, печь 2 для нагрева окислителя до 200-4000С (например, кислород от 10% до 20% мас. от сырья или смесь кислорода от 10% до 20% мас. от сырья и до 20% вода), камеру смешения 3 окислителя и сырья с зоной воспламенения 4 на выходе из камеры смешения, огнепреградительную решётку 5, в каналах которой происходят реакции горения, пояс распылительных форсунок 6, через которые подаётся под давлением «закалочная» жидкость (любые нефтепродукты и прежде всего тяжёлые остатки – мазут, газойль, крекинг-остаток), реактор коксования 7, представляющий собой полую трубу, сепарационный блок 8 для выделения кокса из потока пирогаза, канал 9 подачи парогазовой смеси в блок фракционирования 11, пояс форсунок 10 для впрыскивания охлаждающей жидкости в виде широкой фракции углеводородов (например, нефти, газового конденсата, газойля или дизельной фракции) для доохлаждения парогазожидкостной смеси на втором этапе охлаждения пирогаза.

Заявляемый способ с помощью устройства реализуется следующим образом.

Сырьё пиролиза подаётся насосом (на чертежах не показан) в печь нагрева 1 (Фиг.1), где нагревается например до 500-6000С и затем подаётся в камеру смешения 3 окислителя и сырья. Кислород из установки получения кислорода (например, от установки мембранного разделения воздуха, на чертеже не показана) под давлением подаётся в печь 2 и нагревается например до 300-4000С. Водяной пар подаётся отдельно при температуре 1000С. На выходе из камеры смешения 3 в зоне воспламенения 4 действует постоянный источник пламени от любого вида запального устройства. Воспламенившаяся смесь поступает в каналы огнепреградительной решётки 5 толщиной, например, 100 мм и с диаметрами каналов, например, 8-12 мм. Форма каналов может быть цилиндрической или конической, но важно, чтобы время пребывания реагентов в канале примерно соответствовало скорости химических реакций окислительного пиролиза, определенной экспериментально и равной примерно 0,003-0,01 сек. При этом скорость движения реагентов в канале не может быть ниже 30 м/с, скорости распространения пламени, чтобы реакции горения не переместились в камеру смешения 3. Зная общий расход сырья, можно рассчитать размеры огнепреградительной решётки и количество каналов, исходя из выбранного диаметра каналов. Для прямоугольного канала обычно принимают диаметр канала в пределах 8-12 мм, а для конического канала до 16 мм на широком конце. В каналах огнепреградительной решётки 5 происходят реакции пиролиза, а сама раскалённая решётка служит стабилизатором процессов горения в условиях недостатка окислителя. На выходе из решётки 5 через пояс форсунок 6 в поток впрыскивается закалочная жидкость (например, мазут) для резкого снижения температуры потока до 600-6500С. Полученная парогазовая смесь поступает в реактор коксования 7 и движется к сепарационному блоку 8, в котором образовавшиеся мелкодисперсные частицы кокса выделяются из потока и направляются на охлаждение и дальнейшую переработку. Очищенная от кокса парогазовая смесь поступает в канал 9, где через пояс форсунок 10 в поток впрыскивается охлаждающая жидкость (например, нефть) и снижает температуру полученной парожидкостной смеси до, например, 3500С. Полученная парожидкостная смесь направляется в блок фракционирования 11.

Схема сепарационного блока (поз. 8 на Фиг.1) представлена на Фиг.2. Поток газов пиролиза с частицами кокса поступает в один из двух электрофильтров 12. Мекодисперсные частицы кокса оседают на электродах 13 и образуют агломераты, а очищенный от кокса пирогаз направляется в блок фракционирования (поз. 11 на Фиг. 1). Как только на электродах 13 накопится достаточный объём кокса, поток пирогаза с частицами кокса направляется во второй электрофильтр 12, и очистка потока от кокса идёт уже через второй электрофильтр. А в первый электрофильтр 12 направляется поток водяного пара 14 (или инертного газа) с одновременным стряхиванием с электродов осевшего кокса. Поток водяного пара подхватывает куски агломерированного кокса, частично его охлаждает, и двухфазная смесь пара и частиц кокса 15 поступает в циклонный сепаратор 16. Из циклонного сепаратора 16 очищенный от кокса водяной пар 17 направляется снова на продувку электрофильтра 12, а кокс из циклона 16 поступает на доохлаждение и дальнейшую переработку, как технический углерод.

На Фиг.3 представлена схема блока фракционирования по способу перегонки углеводородного сырья по пат. РФ №2301250. На схеме представлены 5 циклонных сепараторов Ц1-Ц5 (19, 22. 25, 28, 31) для разделения парожидкостных смесей и 4 агрегата воздушного охлаждения АВО1-АВО4 (21, 24, 27, 30) для частичной конденсации паров углеводородов. Если для доохлаждения газов пиролиза с выходов 18 электрофильтров 12 (Фиг.2) до температуры 3600С используется нефть, а пиролизу подвергались любые жидкие углеводороды, то блок фракционирования (Фиг.3) работает следующим образом. Парожидкостная смесь с температурой 3600С поступает в первый циклонный сепаратор Ц1 (19). Из циклона Ц1 (19) конденсированная фаза (жидкость), представляющая собой углеводороды с температурой кипения выше 3600С, под действием гравитации стекает по стенкам циклона Ц1 (19) вниз и поступает после охлаждения через выход 20 в товарный парк (мазутная фракция). Смесь паров с температурами кипения ниже 3600С поступает из циклона Ц1 (19) в агрегат воздушного охлаждения АВО1 (21), где происходит конденсация углеводородов с температурами кипения 2400С - 3600С. Из АВО1 (21) парожидкостная смесь поступает в циклон Ц2 (22), где после разделения паровой и конденсированной фаз жидкость с температурами кипения 2400С - 3600С (компонент дизельного топлива) после охлаждения поступает через выход 23 на склад (на чертежах не показан), а смесь паров с температурами кипения ниже 2400С поступает в АВО2 (24). В АВО2 (24) происходит конденсация углеводородов с температурами кипения 2000С - 2400С, и полученная парожидкостная смесь поступает в циклон Ц3 (25), где после разделения паровой и конденсированной фаз жидкость с температурами кипения 2000С - 2400С (компонент дизельного топлива с растворённым в нём нафталином) после охлаждения через выход (26) поступает на установку извлечения нафталина (на чертежах не показана), откуда очищенная от нафталина фракция поступает на смешение с фракцией 2400С - 3600С (с получением дизельного топлива), а смесь паров с температурами кипения ниже 2000С поступает в АВО3 (27). В АВО3 (27) происходит конденсация углеводородов с температурами кипения 1500С - 2000С, и полученная парожидкостная смесь поступает в циклон Ц4 (28), где после разделения паровой и конденсированной фаз жидкость с температурами кипения 1500С - 2000С (компонент бензина) поступает через выход (29) на склад, а смесь паров с температурами кипения ниже 1500С поступает в АВО4 (30). В АВО4 (30) происходит конденсация углеводородов с температурами кипения ниже 1500С, и полученная парожидкостная смесь поступает в циклон Ц5 (31), где после разделения газовой и конденсированной фаз жидкость с температурами кипения ниже 1500С (компонент бензина с растворённым в нём БТК – смесь бензола, толуола и ксилола) после охлаждения поступает через выход 32 на установку извлечения БТК 9 (на чертежах не показана), откуда очищенная от БТК фракция поступает на смешение с фракцией 1500С - 2000С (с получением бензина) и на склад. Очищенные от конденсированной фазы газы , содержащие от 30 до 50% олефинов, из циклона Ц5 поступают на дальнейшую переработку через выход 33.

Примеры конкретного выполнения

Пример 1.

Предлагаемый способ окислительного пиролиза углеводородного сырья был реализован на опытной установке окислительного пиролиза для переработки 68 кг в час прямогонного бензина (температуры кипения н.к. -1800С). Сырьё подогревалось до 5000С.

В качестве окислителя использовалась смесь из 11% (от расхода сырья) кислорода, подогретого до 3000С и 8% водяного пара, подогретого до 1000С. Форму каналов огнепреградительной решётки приняли квадратной со стороной 8 мм и стенкой толщиной 3 мм. Скорость истечения продуктов сгорания была принята равной 50 м/с при времени реакции окислительного пиролиза 0,003 с, и длине каналов решётки – 150 мм. Всего было выполнено 16 каналов решётки квадратной формы с четырьмя каналами по каждой стороне решётки.

Расчётная адиабатическая температура продуктов реакции была равна приблизительно 11000С, а реальная с учётом теплопотерь - около 9500С. В качестве закалочной жидкости использовался мазут. Согласно расчётам для закалки (охлаждения) до температуры 600-6500С на 1 кг сырья приняли 1,92 кг мазута. Для закалки использовали мазут из лёгкой нефти с выходом светлых нефтепродуктов около 71%, следовательно, расчётный выход кокса из такого мазута составил около 15%, т.е. около 19,6 кг в час. Температура в реакторе коксования поддерживалась в диапазоне от 6600С в начале реактора до 6150С в конце реактора коксования. Реальный выход кокса составил 17,8-18,3 кг в час. В качестве электрофильтра для осаждения частиц кокса для модельной установки использовался модифицированный электрофильтр для очистки газов сварочного производства.

Средняя плотность пирогаза при 6500С составила 0,82 кг/м3, а плотность паровой фазы при этой температуре - около 6 кг/м3.

Расчётная массовая доля пирогаза была равна 38,5%, а массовая доля паровой фазы составила 61,5%. Следовательно, объёмный расход парогазовой смеси в канале коксования составил 112,5 м3/час, или 0,03125 м3/сек.

Диаметр реактора коксования был принят равным 0,2 м, скорость потока составила 1м/сек, а длина канала реактора коксования равнялась 2,5 метрам, следовательно время пребывания частиц в реакторе коксования составило не менее 2 сек.

После очистки от кокса поступающую на фракционирование парогазовую смесь с массовым расходом 0,0546 кг/сек. охлаждали нефтью до 3500С. Охлаждение осуществлялось нефтью со средним выходом светлых фракций в 71%, с расходом около 0,03 кг/сек.

В результате были получены следующие продукты пиролиза*:

*Отбор газов пиролиза для анализа осуществлялся на выходе из блока фракционирования. Показатели по БТК и нафталину в продуктах пиролиза получены из разницы между этими продуктами пиролиза, растворёнными в соответствующих фракциях охлаждающей жидкости (нефти), и показателями БТК и нафталина в исходной нефти. Данные по выходам продукции получены на хроматографе.

Пример 2.

Модельная комбинированная установка окислительного пиролиза для переработки 77 кг в час атмосферного газойля (температуры кипения 1800С - 3300С). Сырьё подогревалось до 5000С.

В качестве окислителя использовалось 11% кислорода (подогретого до 3000С) и 8% водяного пара (подогретого до 1000С) от расхода сырья. Форму каналов огнепреградительной решётки приняли квадратной со стороной 8 мм и толщиной стенки 3мм. Расчётная скорость истечения продуктов сгорания была принята равной 60 м/с, скорость реакции окислительного пиролиза 0,003 с, длина каналов решётки – 150 мм. Всего было выполнено 16 каналов решётки квадратной формы с четырьмя каналами на каждой стороне решётки. Расчётная адиабатическая температура продуктов реакции составляла приблизительно 12400С, а реальная с учётом теплопотерь - около 9800С. В качестве закалочной жидкости использовался мазут. Согласно расчётам для закалки (охлаждения) до температуры 600-6500С на 1 кг сырья приняли 2,0 кг мазута. Для закалки использовали мазут из лёгкой нефти с выходом светлых нефтепродуктов около 71%, следовательно, расчётный выход кокса из такого мазута составил около 15%, т.е. около 23,1 кг в час. Температура в реакторе коксования составила около 6500С в начале реактора и 6250С в конце реактора коксования. Реальный выход кокса составил 28,4-29,5 кг в час. Очевидно, что коксованию подверглись и тяжёлые смолы пиролиза. В качестве электрофильтра для осаждения частиц кокса для модельной установки использовался модифицированный электрофильтр для очистки газов сварочного производства.

Общий массовый расход на входе в реактор коксования составил 246,4 кг/час, из них массовый расход парогазовой смеси составил:

246,4-29,0 = 217,4 кг/час

Средняя плотность пирогаза при 6500С получилась равной 0,82 кг/м3, а плотность паровой фазы при этой температуре - около 6 кг/м3.

Расчётная массовая доля пирогаза была равна 38,0%, а массовая доля паровой фазы составила 62,0%. Диаметр реактора коксования был принят равным 0,2 м, скорость потока составила около 1м/сек, а длина канала реактора коксования составляла 2,5 метра, следовательно, время пребывания частиц в реакторе коксования было не менее 2 секунд.

После очистки от кокса поступающую на фракционирование парогазовую смесь с массовым расходом 0,0603 кг/сек охлаждали вакуумным газойлем до 3500С с расходом около 0,033 кг/сек.

В результате были получены следующие продукты пиролиза:

*Отбор газов пиролиза для анализа осуществлялся на выходе из блока фракционирования. Показатели по БТК и нафталину в продуктах пиролиза получены из разницы между этими продуктами пиролиза, растворёнными в соответствующих фракциях охлаждающей жидкости (газойля), и показателями БТК и нафталина в исходном газойле. На выходе из сепарационного блока была получена смесь охлаждающей жидкости и пироконденсата, в котором содержатся и бензиновые фракции с температурами кипения ниже 2000С. Данные по выходам продукции получены на хроматографе.

Пример 3

На той же модельной комбинированной установке окислительного пиролиза был проведен окислительный пиролиз газа метана с целью получения водорода. Расход этана составил 19 кг в час. Этан подогревался до 5000С.

В качестве окислителя использовались 10% кислорода (подогретого до 3000С) и 10% водяного пара (подогретого до 1000С) от расхода сырья. Форма каналов огнепреградительной решётки была принята квадратной со стороной 8 мм и толщиной стенки 3мм. Расчётная скорость истечения продуктов сгорания была принята равной 60 м\с, скорость реакции окислительного пиролиза 0,003 с, длина каналов решётки – 150 мм. Всего было выполнено 4 канала решётки квадратной формы с числом каналов 2 по каждой стороне решётки. Расчётная адиабатическая температура продуктов реакции составляла приблизительно 12000С (а реальная с учётом теплопотерь около 10500С).

В качестве закалочной жидкости использовался мазут. Согласно расчётам для закалки (охлаждения) до температуры 600-6500С на 1 кг сырья было взято 2,2 кг мазута. Для закалки использовался мазут из лёгкой нефти с выходом светлых нефтепродуктов около 71%, следовательно, расчётный выход кокса из такого мазута составил около 15%, т.е. около 6,3 кг в час. Температура в реакторе коксования поддерживалась от 6600С в начале реактора и 6350С в конце реактора коксования. Реальный выход кокса составил 6,8-7,2 кг в час. (В качестве электрофильтра для осаждения частиц кокса для модельной установки использовался модифицированный электрофильтр для очистки газов сварочного производства.)

Средняя плотность пирогаза при 6500С получилась равной 0,2 кг/м3, а плотность паровой фазы при этой температуре - около 6 кг/м3.

Расчётная массовая доля пирогаза была равна 31,0%, а массовая доля паровой фазы составила 69,0%. Диаметр реактора коксования был принят равным 0,2 м, скорость потока составила 0,9 м/сек, а длина канала реактора коксования составляла 2,5 метра, следовательно, время пребывания частиц в реакторе коксования составило не менее 2 секунд.

В результате были получены следующие продукты пиролиза:

*Отбор газов пиролиза для анализа осуществлялся на выходе из блока фракционирования. Данные по выходам продукции были получены на хроматографе.

Объём полученного водорода получился не менее 50% от объёма пирогаза. Кроме того, в результате коксования мазута были получены (в % мас. от исходного мазута):

• Бензин коксования – 8%.

• Дизельные фракции (температуры кипения 1800С - 3300С ) – 17%.

• Дистилляты с температурами кипения выше 3300С – 51%.

• Технический углерод – 16,5%.

Заявляемая группа изобретений способствует созданию эффективного способа окислительного пиролиза углеводородного сырья, в частности, бензиновых фракций, керосинов, газойлей, этана, пропана, бутана и установки для его осуществления с целью получения олефинов, ароматических углеводородов, водорода и технического углерода.

Список литературы:

1. Мухина Т.Н., Барабанов Н.Л., Меньшиков В. А., Аврех Г.Л. Пиролиз углеводородного сырья. - М.: Химия, 1987.

2. Лебедев Н.Н. «Химия и технология основного органического и нефтехимического синтеза», М.: Химия, 1988.

3. [3, стр. 121, Рейхсфельд В.О. «Реакционная аппаратура и машины заводов», Ленинград : Химия, 1985.

4. [4- Миллер С.А. «Ацетилен, его свойства, получение и применение. Перевод с англ. Ленинград, "Химия", 1969., стр.398].

5. Проскуряков В.А. «Химия нефти и газа», C.-Петербург:Химия,1995,стр.310).

6. Меркин А.П. «Непрочное чудо», М.: «Химия», 1983. стр.167).

Реферат

Изобретение относится к окислительному пиролизу углеводородного сырья, в частности бензиновых фракций, керосинов, газойлей, этана, пропана, бутана, а также к быстрому коксованию, и может быть использовано в нефтехимической промышленности. Способ окислительного пиролиза углеводородного сырья, в частности бензиновых фракций, керосинов, газойлей, этана, пропана, бутана, включает в себя подогрев углеводородного сырья, подогрев парокислородной смеси, горение углеводородного сырья в парах парокислородной смеси в специальном реакторе, резкое охлаждение полученных продуктов химических реакций неполного сгорания. Резкое охлаждение (закалку) продуктов неполного сгорания углеводородного сырья (пирогаза) проводят в два этапа, где на первом этапе осуществляют мелкодисперсное распыление продуктов сгорания тяжёлых нефтяных остатков (мазута, газойля, крекинг-остатков) в потокe продуктов сгорания, при этом снижают температуру получаемой парогазовой смеси до равновесного значения температуры продуктов сгорания не выше 650С и не ниже 450С за короткий промежуток времени, передают полученную парогазовую смесь в канал реактора коксования и далее вдоль канала реактора коксования с образованием коксовых частиц и испарением с их поверхности газойлевых фракций и частичным крекингом, паро/пыле/газовый поток передают в сепарационный блок, отделяют в нем кокс, транспортируют кокс на дальнейшую переработку, а очищенную от кокса парогазовую смесь подвергают второму этапу охлаждения жидкими углеводородами до температуры не ниже 250С (например, нефтью, мазутом, газойлем) путём их мелкодисперсного распыления в потоке пирогаза, и далее направляют охлажденную парогазовую смесь в блок фракционирования. Устройство для пиролиза жидких и газообразных углеводородов содержит камеру смешения парокислородной смеси и сырья, камеру пиролиза и реактор коксования, отличающееся тем, что в него дополнительно введены устройство нагрева углеводородного сырья, устройство нагрева парокислородной смеси, соединенные с камерой смешения парокислородной смеси и сырья, реактор коксования и сепарационный блок, соединенный с реактором коксования, камера пиролиза выполнена в виде огнепреградительной решётки с продольными каналами, в которых происходят реакции горения, вход в реактор коксования является зоной закалки и снабжён устройством подачи охлаждающей жидкости в поток пирогаза, а сепарационный блок соединен с блоком фракционирования каналом, снабженным дополнительным устройством подачи охлаждающей жидкости. Технический результат - утилизация тяжёлых нефтяных остатков путем быстрого коксования с высокой экономической эффективностью и экологической чистотой с получением кокса высокого качества, получение ароматических соединений бензол, толуол, ксилол и нафталин без строительства и использования отдельных специальных установок. 2 н. и 15 з.п. ф-лы, 3 ил., 3 пр.

Комментарии