Устройство для обработки жидких и газообразных веществ, содержащих водород и углерод - RU2671451C2

Код документа: RU2671451C2

Чертежи

Описание

1. ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к устройству для обработки жидких и газообразных веществ, содержащих водород и углеводород, для повышения их эффективности сгорания.

2. ОПИСАНИЕ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

В результате того, что нехватка энергии возросла до всемирных масштабов, особенно в отношении топлив на основе нефти, необходимость эффективного сжигания таких топлив становится чрезвычайно важной. Поскольку автомобиль сегодня является, вероятно, крупнейшим потребителем нефти, можно было бы добиться значительной экономии бензина и дизельного топлива за счет повышения эффективности процесса сгорания, что позволило бы повысить величину удельного пробега. Кроме того, в последние годы резко возросло загрязнение воздуха вследствие расширяющегося использования легковых и грузовых автомобилей, и правительства оказывают очень значительное давление на промышленность, требуя производить автомобильные двигатели с очень низкими уровнями эмиссии загрязняющих веществ.

Эффективность топлива и газа и снижение количества загрязнений важны не только по отношению к автомобилям, то также и для отопительных и электрогенерирующих установок, которые сжигают углеводородные топлива, такие как нефть, природный газ и пропан.

Большинство топлив для двигателя внутреннего сгорания представляют собой жидкости и газы, причем топлива не горят до тех пор, пока они не будут переведены в паровую фазу и смешаны с воздухом. Большей частью автомобильные эмиссии состоят из несгоревших углеводородов, оксида углерода и оксидов азота. Несгоревшие углеводороды и оксиды азота вступают в реакции в атмосфере и создают смог. Смог является первопричиной раздражения глаз и горла, неприятного запаха, повреждения растений и ухудшения видимости. Оксиды азота также являются токсичными.

Хотя предпринимались значительные усилия, направленные на уменьшение загрязнений воздуха двигателями, печами, электрогенерирующими установками и т.п., первоочередное внимание уделялось обработке выхлопных и дымовых эмиссий, а не разработке методик более эффективного сжигания топлива и газов, которые по своим характеристикам обеспечивали бы ограничение количества выбросов. Благоприятным результатом более эффективного сгорания является то, что топливо сгорает более полно, и потому меньшее количество побочных углеводородных продуктов выбрасывается с отходящими газами.

Конечно, использование двигателей внутреннего сгорания не ограничено автомобилями. Дизельные двигатели, например, приводят в движение большое количество поездов во всем мире. Газотурбинные двигатели приводят в движение большинство коммерческих самолетов в мире и многие электрогенерирующие станции во всем мире.

Хотя точные химические и ядерные механизмы, по которым магнитная обработка вызывает изменения в жидкостях, до конца не изучены, изменения, вызываемые известными магнитными кондиционирующими устройствами для обработки текучих сред, являются измеримыми и воспроизводимыми. Существует также определенный теоретический базис эффективности магнитных устройств при ионизации текучих сред, такой как электронная теория, предложенная И.Д. Ван-дер-Ваальсом. В соответствии с этой теорией, магнитные поля могут влиять на силы взаимного притяжения между электронами и ядрами соединений, содержащих водород.

Устройства для кондиционирования текучих сред предлагались в прошлом для обеспечения увеличения экономии топлива путем использования магнитов или катализаторов, и некоторые из них, по-видимому, продемонстрировали умеренное улучшение технических характеристик устройств для сжигания ископаемого топлива. Однако эти устройства состоят из большого числа деталей, имеют большие размеры и высокую стоимость, и редко демонстрируют значительное улучшение экономических показателей устройств для сжигания. Таким образом, существует насущная потребность в простом, не содержащем движущихся частей устройстве для экономии топлива, способном резко повысить эффективность сгорания ископаемых топлив и существенно снизить эмиссию загрязнений от такого сгорания, обеспечивая при этом надежность и низкие затраты на протяжении срока службы устройства для сжигания.

Были предложены многочисленные магнитные устройства для обработки топлива, предназначенные для обеспечения более эффективного сгорания, улучшенной эффективности и снижения эмиссий. Например, такие устройства раскрыты в патенте США №3830621, выданном на имя Miller; патенте США №4188296, на имя Fujita; патенте США №4569737, на имя Sakata; и патенте США №4716024, на имя Pera. Другие устройства для магнитной обработки топлив раскрыты в опубликованных патентных заявках Японии №57/122216, на имя Akai; №58/71993, на имя Hori; и №58/225189, на имя Katayama. Аналогичные магнитные устройства раскрыты в патентах США №4265746 - 4265747, на имя Zimmerman, et al.; патенте США №4265754, на имя Menold; и патенте США №4265755, на имя Zimmerman, но предназначены для обработки воды.

Одно такое устройство для магнитной обработки раскрыто в патентах на изобретения (Letters Patent) США №№3951807, 4050426 и 4153559. По существу, такое устройство содержит удлиненный магнит, имеющий множество полюсов, расположенных на некотором расстоянии вдоль продольной оси, заключенных в немагнитную оболочку и концентрически размещенных внутри корпуса из оцинкованного или черного листового железа, изготовленного из магнитного материала, такого как железо. Магнит в оболочке может быть отцентрирован с помощью пары ступенчатых фланцев, закрепленных на нем, которые, в свою очередь, центрируются с помощью многослойных втулок. Альтернативно, магнит в оболочке может быть отцентрирован с помощью упругих конических муфт, заклиненных между оболочкой магнита и оцинкованным корпусом.

Устройства для магнитной обработки, в общем относящиеся к такому типу, хорошо известны и предотвращают коррозию и отложения накипи, обеспечивая образование кальцием и другими минералами, присутствующими в жесткой воде, вместо этого непрочной суспензии, которая может быть легко удалена из системы путем продувки или промывки. Во многих областях применения, таких как увлажнители для печей, например, важно, чтобы устройство было размещено внутри достаточно маленького корпуса, и по этой причине, наличие свободного пространства высоко ценится. Кроме того, эффективность обработки воды зависит от интенсивности магнитного поля в камере для проведения обработки и эффективной длины самой камеры. Соответственно, желательно, чтобы камера не содержала никаких препятствий, которые могли бы занимать иначе доступное для проведения обработки пространство, и чтобы вода направлялась в, и целиком заполняла камеру для проведения обработки как можно быстрее и на как можно меньшем расстоянии от ее входа в устройство.

Патент № F02M27/04 - Данное изобретение относится к механике двигателей, в частности, к средствам для обработки топлива перед сжиганием, например, в двигателях внутреннего сгорания, бойлерах и печах других силовых установок, с целью обеспечения наилучших условий сгорания.

Известно, что воздействие определенных физических факторов, таких как электростатическое, электромагнитное или постоянное магнитное поле, способствует повышению эффективности сгорания в двигателе и снижает выбросы отработавших газов. Так, в патенте [патент RU №2146015, F02M 27/04, 1998] на систему вдувания топлива смесь подвергается воздействию пространственного градиента неоднородного магнитного поля, создаваемого путем намагничивания обдуваемых постоянных магнитов с намагничивающей обмоткой с плавно изменяющейся плотностью намотки, имеющей в центральной части каждого магнита в 1,5-2,2 раза больше витков, чем на периферии, при последовательном соединении обмоток и импульсном намагничивании.

Для обеспечения более активного воздействия на смесь при работе двигателя на холостом ходу, магнитное поле фокусируется таким образом, чтобы в первичной камере приемно-распределительного трубопроовода напряженность его поля превышала наивысшее значение в каждой из других камер не менее чем в 1,2 раза. Используют такой статистический выбор свойств и параметров магнитов.

Недостатком этого способа является его сложность и низкая надежность.

Известен способ модифицирования топлива и смазочных материалов, включающий воздействие на топлива и смазочные материалы переменного магнитного поля, частота которого непрерывно возрастает от начала до окончания обработки (патент RU №2121595, F02N 27/04, 1997).

Недостатком этого способа является сложность изготовления и установки устройства на топливопроводе.

Ближайшим известным способом является способ обработки жидких и газообразных углеводородных топлив магнитным полем [патент RU №2408792, F02M 27/04, 2009], заключающийся в том, что на топливопроводе устанавливают по меньшей мере две группы постоянных Nd-Fe-B магнитов - магнитные системы, размещенные последовательно и обращенные к топливу через топливопровод, причем магнитные системы устанавливают на расстоянии от 100 до 3000 мм друг от друга, для обеспечения дополнительного прироста экономии углеводородного топлива после второй и последующих групп магнитов. Постоянные магниты имеют призматическую форму. Магнитное поле в системе контролируют путем установки дополнительных пар магнитов помимо установленных ранее.

Этот способ имеет низкую воспроизводимость магнитного поля на экономию топлива, поскольку из-за пространственной неоднородности магнитного поля требует дополнительных критериев подобия при переходе от одного размера топливной системы к другому.

Устройство для магнитной обработки топлива для бензинового двигателя, содержащее корпус из немагнитного материала, проточных каналов, постоянных магнитов и магнитного материала [патент RU №2168052, F02M 27/04, F02B 51/042, 1998]. Корпус выполнен в виде пластинчатого хомута с двумя С-образными скобами по краям огибающей корпусной пластины.

В корпусе установлены с зазором по отношению друг к другу две пары постоянных магнитов, предпочтительно, прямоугольной формы, причем каждая пара магнитов расположена на проточных каналах, представляющих собой соответствующие выходы смесительной камеры карбюратора. Диаметр каналов не превышает длины каждого из магнитов, прикрепленного к пластине, и толщина пластины равна приблизительно одной десятой от ее длины.

Недостаток этого устройства заключается в низкой эффективности воздействия магнитов на топливо, поступающее в камеры сгорания.

Известен магнитный активатор потока топлива [патент RU №2324838, F02M 27/04, 2006], содержащий диэлектрический корпус и постоянные магниты, отличающийся тем, что корпус выполнен в виде диэлектрического цилиндра, который вставлен в два кольцевых постоянных магнита с осевым намагничиванием одноименных магнитных полюсов в направлении друг к другу, рабочий зазор между ними равен их суммарной толщине, причем активатор снабжен двумя формованными муфтами, состоящими из внутреннего и наружного пустотелых цилиндров, наружный диаметр наружного цилиндра равен внутреннему диаметру сопел топливного шланга, диаметр внутренней части сопел равен диаметру отверстия цилиндрического корпуса активатора, оба его конца плотно вставлены в цилиндрический корпус и на обоих концах наружной оболочки активатора выполнена наружная резьба, и дополнительно снабжен двумя зажимными втулками с буртиком с внутренним диаметром резьбы, равным наружному диаметру резьбовой части корпуса, и с центральным отверстием, имеющим диаметр, равный диаметру наружной части муфты.

К недостаткам известного устройства следует отнести слабое и очень неоднородное магнитное поле в зазоре между двумя кольцевыми постоянными магнитами вследствие того, что их одноименные магнитные полюса ориентированы в направлении друг к другу.

Ближайшим устройством известного уровня техники является магнитный активатор топлива [патент RU №2324838, F02M 27/04, 2006], установленный на топливопроводе и содержащий корпус, в котором размещен постоянный Nd-Fe-B магнит. Активатор снабжен по меньшей мере двумя магнитами, установленными последовательно по направлению движения топлива в топливопроводе. Между магнитами установлена по меньшей мере одна регулируемая разделительная прокладка, изготовленная из немагнитного материала. Магниты могут быть выполнены в виде колец или полуколец. По меньшей мере один кольцевой магнит, установленный в корпусе аппарата, наклонен по отношению к продольной оси корпуса под углом от 10 до 90 градусов. Магниты могут быть выполнены в виде пластин или дисков, и установлены в корпусе ступенчатыми уступами с противоположных сторон от продольной оси корпуса.

Недостатком известного устройства является низкая воспроизводимость геометрии магнитного поля, действующего на топливо, изменение размера устройства вследствие неоднородности магнитного поля из-за установки магнитов в корпусе ступенчатыми уступами с противоположных сторон от продольной оси корпуса и, кроме того, некоторые магниты расположены наклонно к продольной оси корпуса под углом от 10 до 90 градусов.

Устройство, запатентованное Shalhoob, имеет концентрическое расположение магнитных полей, что увеличивает скорость потока воды у полюсов постоянных магнитов за счет уменьшения площади поперечного сечения потока воды, что ускоряет поток текучей среды у магнитных полюсов. Предусмотрены железный стержень и кольцевые прокладки для концентрирования магнитного потока на полюсах. Хотя несколько из упоминаемых источников демонстрируют понимание важности достижения максимального воздействия на текучую среду потоком с высокой магнитной индукцией, ни одна из них не затрагивает важности пространственного распределения воздействия повторяющимися высококонцентрированными полями. Авторами данного документа было обнаружено, что технические характеристики могут быть улучшены путем изменения времени воздействия повторяющимся переменным полем и скорости пространственной отсечки как функции скорости текучей среды.

Хотя устройства, раскрытые в вышеупомянутых патентах и опубликованных заявках, имеют различные степени эффективности в своих предполагаемых областях применения, устройства и системы, раскрытые в них, являются неоправданно сложными и дорогими в изготовлении и использовании. Существует необходимость в устройстве для магнитной обработки топлив, которое было бы более простым в изготовлении и использовании, и которое является более эффективным.

Соответственно, одной целью настоящего изобретения является создание устройства для высокоинтенсивной обработки жидких и газообразных веществ, с целью достижения повышенной эффективности, для особ, стремящихся к получению экономической выгоды.

Дополнительной целью данного изобретения является усовершенствование способа обработки жидких и газообразных веществ, с большей эффективностью, с целью повышения их эксплуатационной пригодности при использовании.

3. СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Перечисленные технические проблемы решаются настоящим изобретением путем использования заявленного устройства для обработки жидких и газообразных веществ, содержащих водород и углеводород, что состоит из немагнитного цилиндрического выполненного из латуни наружного корпуса, что в свою очередь состоит из 3 основных частей, где:

- первая часть образует закрытую сторону немагнитного цилиндрического выполненного из латуни наружного корпуса (1) который состоит из 3 секций:

- первая секция содержит форсунку (6), используемую как выпускное отверстие, через которое жидкие и газообразные углеводородные топлива, выходят из устройства;

- вторая секция образует внутреннее цилиндрическое открытое ложе (3), для размещения центрального цилиндрического узла магнитов одинаковой осевой протяжности, образующего тело линейного магнита;

- третья секция основной части образует внутреннее цилиндрическое открытое ложе с резьбой для съемной резьбовой выполненной из латуни крышки (2).

- вторая часть образует цилиндрическую съемную резьбовую выполненную из латуни крышку (2), состоящую из 2 секций:

- первая секция, которая образует внутреннюю цилиндрическую резьбовую пробку (4);

и следующую за ней вторую секцию, что образует закрытую сторону цилиндрической съемной резьбовой выполненной из латуни крышки (2), и имеет два уплотнительных кольца (14) для предотвращения утечки жидких и газообразных углеводородных топлив, и форсунку (5), используемую как впускное отверстие, соединенные с трубопроводом и обеспечивающие кольцевой проход (4), для входящего потока, жидких и газообразных углеводородных топлив, в устройство, который проходит с винтовым турбулентным центростремительным движением прямо по центральному отверстию узла магнитов одинаковой осевой протяженности, расположенных в ряд на расстоянии друг от друга в исключительно линейной конфигурации;

- третья часть образуется телом линейного цилиндрического магнита, который представляет собой часть немагнитного цилиндрического выполненного из латуни наружного корпуса, состоящего из сборных узлов тринадцати неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, с осевым намагничиванием, плоская поверхность магнитов, что содержит центральное отверстие с меньшим внутренним диаметром, является северным полюсом (31), и плоская поверхность магнитов, что содержит центральное отверстье с большим внутренним диаметром, является южным полюсом, и немагнитных ПВХ-прокладок в форме тонкого круглого кольца, образующие коаксиальную кольцевую камеру намагничивания, которая обеспечивает постоянное изменение ориентации молекул, что, в сочетании с изменчивостью магнитного поля, присутствующего в кольцевой камере намагничивания, создает движение атомных частиц жидких и газообразных углеводородных топлив. И при прохождении которого с винтовым турбулентным центростремительным движением (34) прямо через центральное отверстие магнитного узла исключительно линейной конфигурации, выполненного в виде расположенных в ряд на расстоянии друг от друга элементов (25, 26, 27, 28) одинаковой осевой протяженности, образующих тело линейного цилиндрического магнита (18, 28, 33), представляющего собой сборный узел из "тринадцати неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, марка сплава N52 (19, 22, 25, 27, 29, 30, 31), с осевым намагничиванием, и "двенадцати немагнитных ПВХ-прокладок в форме тонкого круглого кольца".

Настоящее изобретение раскрывает усовершенствованный способ реализации формирования коаксиально-кольцевой камеры намагничивания (34), которая обеспечивает сфокусированные, но при этом аксиально однородные и непрерывные продольные генерируемые магнитные силовые линии, тем самым доводя до максимума эффективность очень высокоинтенсивного, достаточного и значительно улучшенного магнитного воздействия в виде магнитного потока и молекулярного возбуждения на жидкие и газообразные вещества, состоящие из водорода и углеводородов, с целью достижения повышенной эффективности обработки жидких и газообразных веществ, состоящих из водорода и углеводородов,, приводя тем самым к увеличению пробега автомобиля на 30-60%, снижению на величину от 40% до 80% эмиссии углеводородов и других загрязняющих веществ, устранению проблем с засорением дизельного двигателя, экономии от 25% до 50%, более конкретно, состоящих из водорода и углеводородов жидких и газообразных углеводородных топлив, экологической безопасности, обеспечению увеличения на 30% срока службы дорогого каталитического конвертера, уменьшению эксплуатационных расходов двигателя, что очень важно, не требующему каких-либо модификаций конструкции и, наконец, экономии расходов особ, стремящихся к получению экономической выгоды.

В другом аспекте, данное изобретение предусматривает устройство и способ обеспечения почти полного сгорания, в частности, состоящих из водорода и углеводородов жидких и газообразных углеводородных топлив, или газов в камере сгорания путем инициирования перегруппировки молекул и активного взаимодействия с кислородом при сгорании вследствие изменения ориентации углеводородов и изменения конфигурации их молекул, в частности, состоящих из водорода и углеводородов жидких и газообразных углеводородных топлив, во время прохождения через сильное магнитное поле, создаваемое упомянутым устройством, и достижения благодаря этому существенно повышенного молекулярного возбуждения и турбулентности, в частности, в состоящем из водорода и углеводородов топливе на основе жидких и газообразных углеводородов, для достижения более эффективного сопротивления повторной полимеризации и повышенного к.п.д. топлива.

В другом аспекте, данное изобретение предусматривает устройство, состоящее из немагнитного цилиндрического выполненного из латуни наружного корпуса, размещенного на трубе между насосной установкой и горелкой, карбюратором или инжекторами состоящего из водорода и углеводородов топлива на основе жидких и газообразных углеводородов, и соответственно намагниченное указанное топливо подается непосредственно в горелки или распылительные форсунки с минимальным снижением магнитных свойств.

В другом аспекте, внутренняя плоская сторона форсунки (5), используемая как впускное отверстие, через которое поступают, жидкие и газообразные углеводородные топлива, соответствует плоской торцевой поверхности, называемой южным полюсом первого неодимового редкоземельного магнита в форме круглого кольца с центральным отверстием, и с другой стороны, внутренняя плоская сторона форсунки (6), используемая как выпускное отверстие, через которое выходят жидкие и газообразные углеводородные топлива, соответствует плоской торцевой поверхности, называемой северным полюсом первого неодимового редкоземельного магнита в форме круглого кольца с центральным отверстием, в виде имеющего исключительно линейную конфигурацию узла, и что магниты одинаковой осевой протяженности расположены в ряд на расстоянии друг от друга, образующие тело линейного цилиндрического магнита, состоящего из сборных узлов тринадцати неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, с осевым намагничиванием, с двенадцатью немагнитными ПВХ-прокладками в форме тонкого круглого кольца.

Благодаря своей относительно простой конструкции, устройство не будет требовать технического обслуживания. Данное устройство может быть использовано для обработки различных жидких и газообразных веществ, состоящих из водорода и углеводородов.

Считается, что, в общем, улучшенные эксплуатационные характеристики, обеспечиваемые путем использования изобретения в современных системах сжигания топлива, будут приводить к значительному улучшению экологических показателей благодаря существенному снижению содержания загрязняющих веществ в отходящих продуктах горения. Благодаря достигнутому снижению показателей может появиться возможность полного отказа от использования обычных каталитических конвертеров в автомобилях будущего, что даст значительную экономию. Также считается, что использование аппарата будет благоприятно влиять на эффективность всех типов систем сжигания топлива, использующих жидкие и газообразные вещества, в различных областях применения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение дополнительно проиллюстрировано и описано со ссылкой на прилагаемые чертежи, на которых

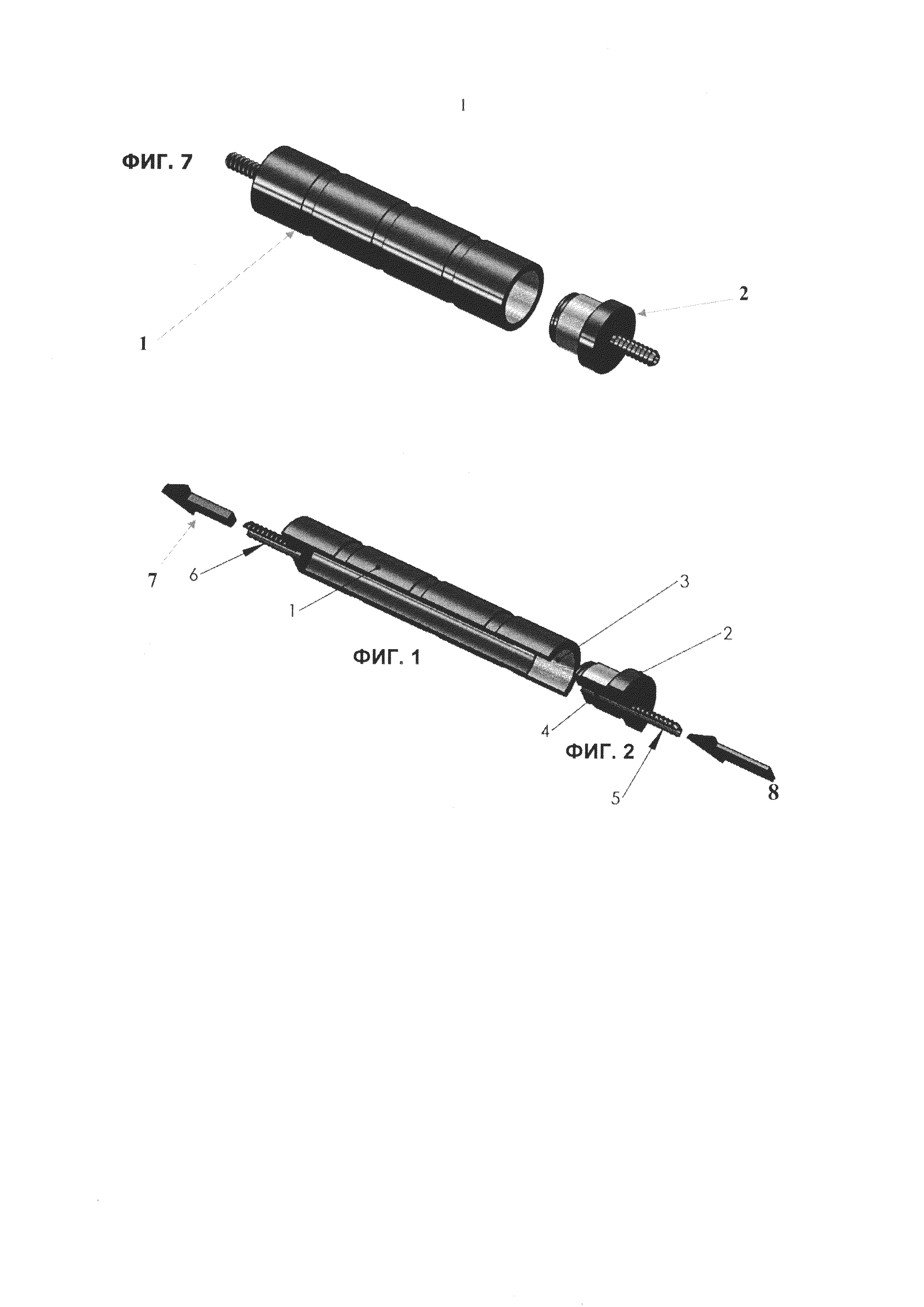

Фиг. 1, Фиг. 2 и Фиг. 7 представляют собой общий вид с половинным продольным разрезом внутренних компонентов устройства, имеющего в общем немагнитный цилиндрический выполненный из латуни наружный корпус с удаленными для простоты понимания деталями, показывающий его внутреннее строение в соответствии с настоящим изобретением;

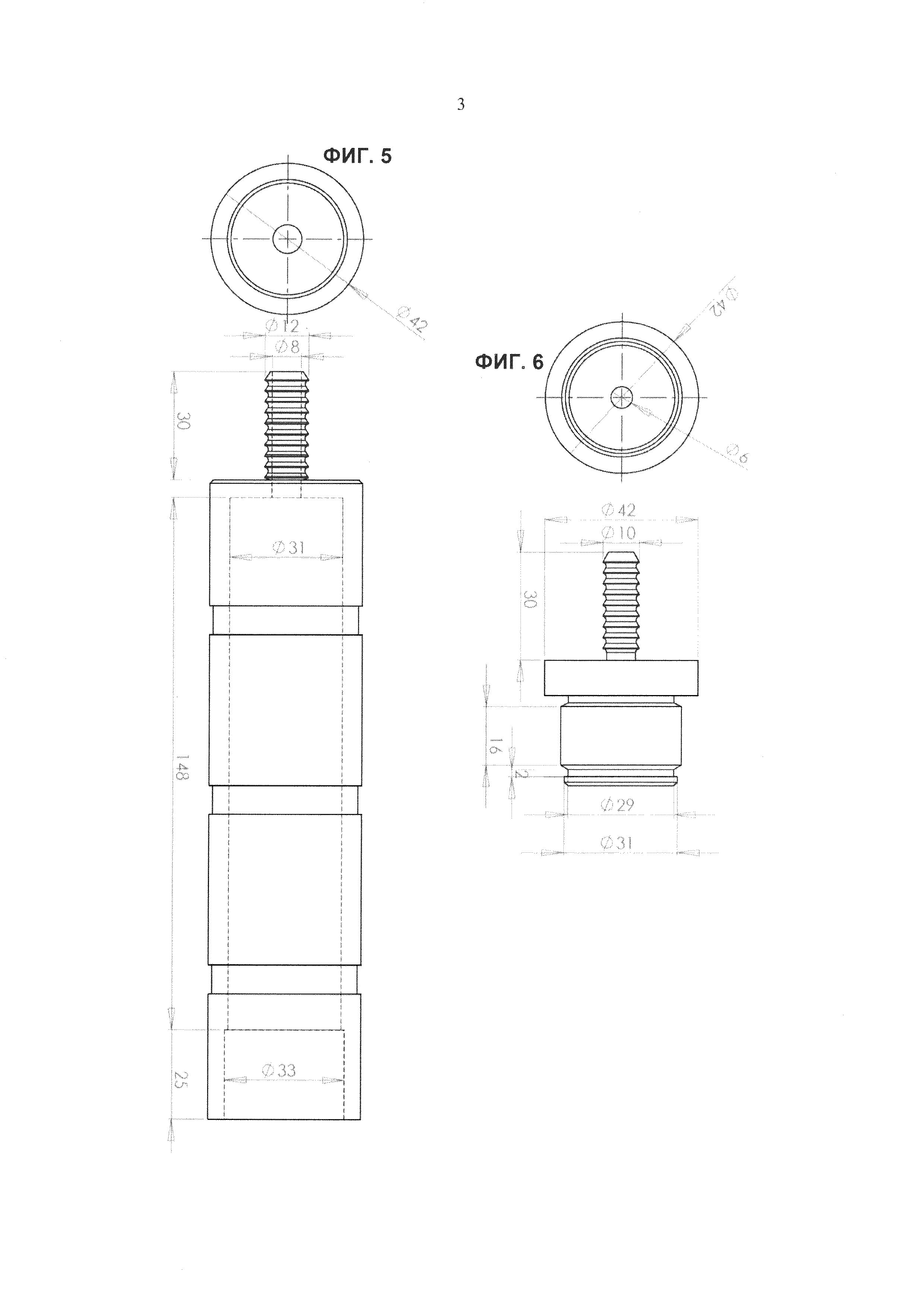

Фиг. 3, Фиг. 4, Фиг. 5 и Фиг. 6 представляют собой общие виды в изометрической проекции внутренних компонентов устройства, имеющего в общем немагнитный цилиндрический выполненный из латуни наружный цельный корпус в соответствии с настоящим изобретением, показывающие его внутреннее строение;

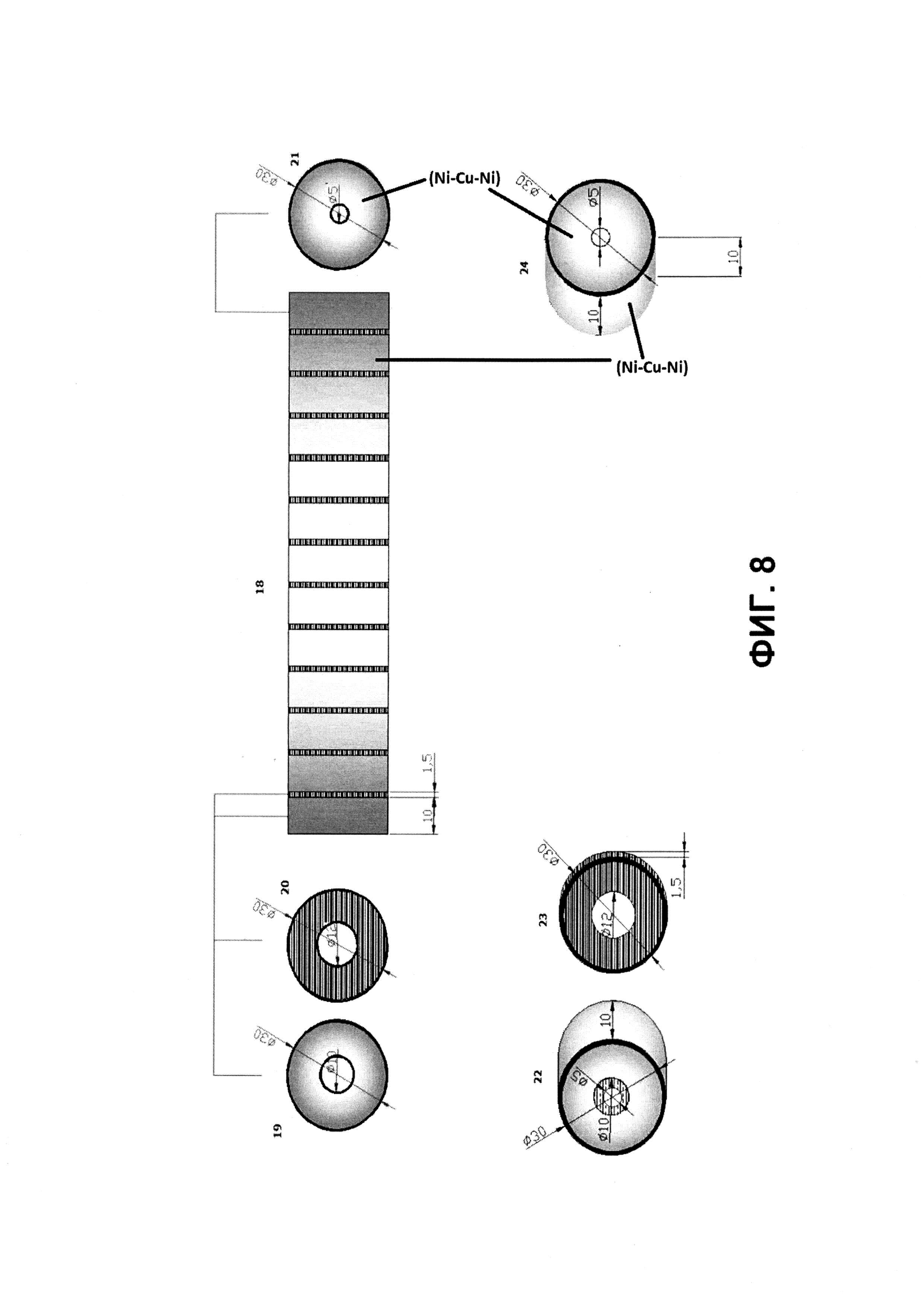

Фиг. 8 представляет собой вид в перспективе строения и конструкции магнитного узла исключительно линейной конфигурации, выполненного в виде расположенных в ряд на расстоянии друг от друга элементов одинаковой осевой протяженности, образующих тело линейного цилиндрического магнита;

Фиг. 9 представляет собой вид сверху в перспективе с частичным разрезом с двух разных сторон "неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52" и "немагнитных ПВХ-прокладок в форме тонкого круглого кольца";

Фиг. 10 представляет собой схематическое изображение коаксиальной кольцевой камеры намагничивания (34) в соответствии с настоящим изобретением;

Фиг. 11 представляет собой общий продольный вид немагнитного цилиндрического выполненного из латуни наружного корпуса устройства для обработки жидких и газообразных веществ.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для достижения целей данного изобретения, настоящее изобретение описано детально со ссылкой на приложенные чертежи, где:

Фиг. 1, Фиг. 2 и Фиг. 7 представляют собой общий вид, показывающий внутреннее строение, на виде с половинным продольным разрезом внутренних компонентов, устройства, имеющего в общем немагнитный цилиндрический выполненный из латуни наружный корпус, который в целом состоит из 3 основных частей, причем одна из основных частей, представляющая собой немагнитный цилиндрический выполненный из латуни наружный корпус, имеет полную наружную длину, равную (Фиг. 3, Фиг. 4, Фиг. 5, Фиг. 6) 183 мм (17, 18) и наружный ∅ 42 мм (9, 16), состоит в общем из 3 секций разного размера, где первая секция основной части образует закрытую сторону немагнитного цилиндрического выполненного из латуни наружного корпуса (1) (Фиг. 1, Фиг. 4, Фиг. 5, Фиг. 7) и имеет форсунку (6) (наружный ∅ 12 мм и внутренний ∅ 8 мм и длина 30 мм), используемую как выпускное отверстие (7), через которое жидкие и газообразные вещества, выходят из устройства, и вторая секция основной части, образующая внутреннее цилиндрическое открытое ложе (3), имеет (наружный ∅ 42 мм и внутренний ∅ 31 мм и длину 148 мм) (15, 16) для размещения центрального цилиндрического узла магнитов одинаковой осевой протяженности, образующего тело линейного магнита (18, 28, 33), и следующая за ней третья концевая секция основной части, которая образует внутреннее цилиндрическое открытое ложе с резьбой для съемной резьбовой выполненной из латуни крышки, имеет (наружный ∅ 42 мм и внутренний ∅ 33 мм и длину 25 мм) (3, 18), и вторая основная часть образует цилиндрическую съемную резьбовую выполненную из латуни крышку (2) (Фиг. 2, Фиг. 3, Фиг. 6), состоящую из 2 секций разного размера, где первая секция, образующая внутреннюю цилиндрическую резьбовую пробку (4), имеет (наружный ∅ 33 мм и внутренний ∅ 6 мм и длину 25 мм) (13, 14) (Фиг. 3, Фиг. 6), и следующая за ней вторая концевая секция, образующая закрытую сторону цилиндрической съемной резьбовой выполненной из латуни крышки (2), имеет два уплотнительных кольца (14) для предотвращения утечки жидких и газообразных веществ, и форсунку (5) (наружный ∅ 10 мм и внутренний ∅ 6 мм и длина 30 мм), используемую как впускное отверстие (8), имеет (наружный ∅ 42 мм и внутренний ∅ 6 мм и длину 30 мм) (11, 12), соединенные с трубопроводом и обеспечивающие кольцевой проход (4) для входящего потока (8) жидких и газообразных веществ, состоящих из водорода и углеводородов, в устройство, с удаленными деталями для простоты понимания, в соответствии с настоящим изобретением;

Фиг. 3, Фиг. 4, Фиг. 5 и Фиг. 6 представляют собой общие виды в изометрической проекции внутренних компонентов устройства, имеющего в общем немагнитный цилиндрический выполненный из латуни наружный корпус, который в общем состоит из 3 основных частей, причем одна из основных частей, которая представляет собой немагнитный цилиндрический выполненный из латуни наружный корпус, имеет полную наружную длину, равную (Фиг. 3, Фиг. 4, Фиг. 5, Фиг. 6) 183 мм (17, 18) и наружный ∅ 42 мм (9, 16), и состоит в общем из 3 секций разного размера, где первая секция основной части, образующая закрытую сторону немагнитного цилиндрического выполненного из латуни наружного корпуса (1) (Фиг. 1, Фиг. 4, Фиг. 5, Фиг. 7), имеет форсунку (6) (наружный ∅ 12 мм и внутренний ∅ 8 мм и длина 30 мм), используемую как выпускное отверстие (7), через которое жидкие и газообразные вещества, состоящие из водорода и углеводородов, выходят из устройства, и вторая секция основной части, которая образует внутреннее цилиндрическое открытое ложе (3), имеет (наружный ∅ 42 мм и внутренний ∅ 31 мм и длину 148 мм) (15, 16), для размещения центрального цилиндрического узла магнитов одинаковой осевой протяженности, образующего тело линейного магнита (18, 28, 33), и следующая за ней третья концевая секция основной части, которая образует внутреннее цилиндрическое открытое ложе с резьбой для съемной резьбовой выполненной из латуни крышки, имеет (наружный ∅ 42 мм и внутренний ∅ 33 мм и длину 25 мм) (3, 18,), и другая основная часть, которая образует цилиндрическую съемную резьбовую выполненную из латуни крышку (2) Фиг. 2, Фиг. 3, Фиг. 6), состоящую из 2 секций разного размера, таких как первая секция, которая образует внутреннюю цилиндрическую резьбовую пробку (4), имеет (наружный ∅ 33 мм и внутренний ∅ 6 мм и длину 25 мм) (13, 14) (Фиг. 3, Фиг. 6), и следующая за ней концевая секция, образующая закрытую сторону цилиндрической съемной резьбовой выполненной из латуни крышки (2), имеет два уплотнительных кольца (14) для предотвращения утечки жидких и газообразных веществ, состоящих из водорода и углеводородов, и форсунку (5) (наружный ∅ 10 мм и внутренний ∅ 6 мм и длина 30 мм), используемое как впускное отверстие (8), имеет (наружный ∅ 42 мм и внутренний ∅ 6 мм и длину 30 мм) (11, 12), соединены с трубопроводами и обеспечивают кольцевой проход (4) для входящего потока (8) жидких и газообразных веществ, состоящих из водорода и углеводородов, в устройство, с удаленными деталями для простоты понимания, показывающие его внутреннее строение в соответствии с настоящим изобретением;

Фиг. 8 представляет собой вид в перспективе и строение и конструкцию имеющего исключительно линейную конфигурацию узла магнитов одинаковой осевой протяженности, расположенных в ряд на расстоянии друг от друга (25, 26, 27, 28) (Фиг. 8, Фиг. 9), образующих тело линейного цилиндрического магнита (18, 28, 33), который представляет собой третью основную часть немагнитного цилиндрического выполненного из латуни наружного корпуса, (пригодного для установки в немагнитный цилиндрический выполненный из латуни наружный корпус по диаметру и длине) (Фиг. 1), состоящий из сборных узлов (Фиг. 8, Фиг. 9) "тринадцати неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52 (19, 22, 25, 27, 29, 30, 31) (наружный ∅ 30 мм, внутренний ∅ 5 мм, толщина 10 мм, имеет центральное отверстие с макс. ∅ 10 мм (19, 22, 25, 27, 29, 30, 31), с осевым намагничиванием, и магнит (плоская поверхность которого, имеющая внутренний ∅ 5 мм, называется северным полюсом (31), а плоская поверхность, имеющая центральное отверстие с макс. ∅ 10 мм, называется южным полюсом (31)) (с никелевым покрытием (Ni-Cu-Ni), полная сила притяжения магнита = 16,87 кг (37.20 lb), поверхностное магнитное поле, по центру = -9,512 гаусс, поле, на кольцевой поверхности (Field By, ring) = 5,084 гаусс, напряженность магнитного поля = 7,103 гаусс, остаточная индукция (Br), макс. = 14800 гаусс (Фиг. 8 и Фиг. 10)" и "двенадцати немагнитных ПВХ-прокладок в форме тонкого круглого кольца" (наружный ∅ 30 мм, внутренний ∅ 12 мм, толщина 1,5 мм (20, 23, 26, 32)", образующего коаксиальную кольцевую камеру намагничивания (34);

Фиг. 9 представляет собой вид сверху в перспективе с частичным разрезом с двух разных сторон "неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52" (19, 21, 22, 24, 25, 27, 29, 30, 31)" и "немагнитных ПВХ-прокладок в форме тонкого круглого кольца" (20, 23, 26, 32);

Фиг. 10 представляет собой схематическое изображение коаксиальной кольцевой камеры намагничивания (34 в соответствии с настоящим изобретением, которая обеспечивает постоянное изменение ориентации молекул, что, в сочетании с изменчивостью магнитного поля, присутствующего в кольцевой камере намагничивания (34), создает крайне сильное и частое движение атомных частиц жидких и газообразных веществ, состоящих из водорода и углеводородов, обеспечивая таким образом сфокусированные, но при этом аксиально однородные и непрерывные продольные генерируемые магнитные силовые линии, тем самым доводя до максимума эффективность очень высокоинтенсивного, достаточного и значительно улучшенного магнитного воздействия в виде магнитного потока и молекулярного возбуждения на жидкие и газообразные вещества, состоящие из водорода и углеводородов, с целью достижения повышенной эффективности обработки жидких и газообразных веществ, состоящих из водорода и углеводородов;

Фиг. 11 представляет собой общий продольный вид немагнитного цилиндрического выполненного из латуни наружного корпуса устройства для обработки жидких и газообразных веществ, состоящих из водорода и углеводородов.

Данное изобретение основано на открытии того, что мощная высокоинтенсивная магнитная обработка жидких и газообразных веществ, состоящих из водорода и углеводородов, может быть эффективно осуществлена с помощью устройства цилиндрической формы путем использования уникальных характеристик и свойств "неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52" (22, 29, 30). Было обнаружено, что устройство по данному изобретению, использующее "неодимовые редкоземельные магниты в форме круглого кольца с центральным отверстием, номер сплава N52" (23), является очень эффективным при высокоинтенсивной магнитной обработке жидких и газообразных веществ, состоящих из водорода и углеводородов, без проблем, связанных со сложностью и, следовательно, затратами на устройства предшествующего уровня техники.

Данное изобретение дополнительно основано на усовершенствованном способе реализации немагнитного цилиндрического выполненного из латуни наружного корпуса, состоящего из 2 сопел, которые соединены с трубопроводами и обеспечивают кольцевой проход (4) для входящего потока (8) жидких и газообразных веществ, состоящих из водорода и углеводородов, поступающего в устройство и движущегося с винтовым турбулентным центростремительным движением (34) прямо по центральному отверстию исключительно линейной конфигурации узла расположенных в ряд на расстоянии друг от друга магнитов (25, 26, 27, 28) одинаковой осевой протяженности, образующих тело линейного цилиндрического магнита (18, 28, 33), (пригодного для установки в немагнитный цилиндрический выполненный из латуни наружный корпус по диаметру и длине), состоящего из сборных узлов "тринадцати неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52 (19, 22, 25, 27, 29, 30, 31), с осевым намагничиванием и "двенадцати немагнитных ПВХ-прокладок в форме тонкого круглого кольца", и образующих коаксиально-кольцевую камеру намагничивания (34), обеспечивая таким образом сфокусированные, но при этом аксиально однородные и непрерывные продольные генерируемые магнитные силовые линии, тем самым доводя до максимума эффективность очень высокоинтенсивного, достаточного и значительно улучшенного магнитного воздействия в виде магнитного потока и молекулярного возбуждения на жидкие и газообразные вещества, состоящие из водорода и углеводородов, и т.п., с целью достижения повышенной эффективности обработки жидких и газообразных веществ, состоящих из водорода и углеводородов,, для особ, стремящихся к получению экономической выгоды.

В своем основном аспекте, устройство по настоящему изобретению представляет собой устройство, имеющее в общем немагнитный цилиндрический выполненный из латуни наружный корпус, который в общем состоит из 3 основных частей, причем одна из основных частей, которая представляет собой немагнитный цилиндрический выполненый из латуни наружный корпус, имеет полную наружную длину, равную (183 мм (17, 18) и наружный ∅ 42 мм (9, 16), и состоит в общем из 3 секций разного размера, где первая секция основной части образует закрытую сторону немагнитного цилиндрического выполненного из латуни наружного корпуса (1), и имеет форсунку (6) (наружный ∅ 12 мм и внутренний ∅ 8 мм и длина 30 мм), используемую как выпускное отверстие (7), через которое жидкие и газообразные вещества, состоящие из водорода и углеводородов, выходят из упрощенного устройства, и вторая секция основной части, образующая внутреннее цилиндрическое открытое ложе (3), имеет (наружный ∅ 42 мм и внутренний ∅ 31 мм и длину 148 мм) (15, 16) для размещения центрального цилиндрического узла магнитов одинаковой осевой протяженности, образующего тело линейного магнита (18, 28, 33), и следующая за ней третья концевая секция основной части образует внутреннее цилиндрическое открытое ложе с резьбой для съемной резьбовой выполненной из латуни крышки, имеет (наружный ∅ 42 мм и внутренний ∅ 33 мм и длину 25 мм) (3, 18), и другая основная часть, которая образует цилиндрическую съемную резьбовую выполненную из латуни крышку (2), состоящую из 2 секций разного размера, таких как первая секция, которая образует внутреннюю цилиндрическую резьбовую пробку (4) и имеет (наружный ∅ 33 мм и внутренний 0 6 мм и длину 25 мм) (13, 14), и следующая за ней концевая секция, образующая закрытую сторону цилиндрической съемной резьбовой выполненной из латуни крышки (2), имеет два уплотнительных кольца (14) для предотвращения утечки жидких и газообразных веществ, состоящих из водорода и углеводородов, и форсунку (5) (наружный ∅ 10 мм и внутренний ∅ 6 мм и длина 30 мм), используемую как впускное отверстие (8), имеет (наружный ∅ 42 мм и внутренний ∅ 6 мм и длину 30 мм) (11, 12), соединены с трубопроводами и обеспечивают кольцевой проход (4) для подачи (8) жидких и газообразных веществ, состоящих из водорода и углеводородов, в устройство.

Такая предпочтительная конфигурация; с размещением на каждом конце "неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52 (19, 22, 25, 27, 29, 30, 31) (наружный ∅ 30 мм, внутренний ∅ 5 мм, толщина 10 мм, имеет центральное отверстие с макс. ∅ 10 мм (19, 22, 25, 27, 29, 30, 31) немагнитных круглых тонких колец (наружный ∅ 30 мм, внутренний 0 12 мм, толщина 1,5 мм) (20, 23, 26, 32)", используемых в качестве прокладок для образования зазора между двумя "неодимовыми редкоземельными магнитами в форме круглого кольца с центральным отверстием, номер сплава N52" (19, 22, 25, 27, 29, 30, 31) для обеспечения улучшенного магнитного воздействия между двумя "неодимовыми редкоземельными магнитами в форме круглого кольца с центральным отверстием, номер сплава N52" (19, 22, 25, 27, 29, 30, 31) и дополнительного усиления обработки жидких и газообразных веществ, состоящих из водорода и углеводородов, более равномерно и эффективно с помощью изобретенной автором данного документа простой методики, усовершенствованного устройства по данному изобретению.

Соответственно, автор данного документа обнаружил, что, при использовании узла исключительно линейной конфигурации, выполненного в виде расположенных в ряд на расстоянии друг от друга магнитов одинаковой осевой протяженности (25, 26, 27, 28), образующих тело линейного цилиндрического магнита (18, 28, 33), состоящего из сборных узлов "тринадцати неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52 (19, 22, 25, 27, 29, 30, 31) (наружный ∅ 30 мм, внутренний ∅ 5 мм, толщина 10 мм, имеет центральное отверстие с макс. ∅ 10 мм (19, 22, 25, 27, 29, 30, 31), с осевым намагничиванием, и магнит (плоская поверхность которого, имеющая внутренний ∅ 5 мм, называется северным полюсом (31), а плоская поверхность, имеющая центральное отверстие с макс. ∅ 10 мм, называется южным полюсом (31) (с никелевым покрытием (Ni-Cu-Ni), полная сила притяжения магнита = 16,87 кг (37.20 lb), поверхностное магнитное поле, по центру = -9,512 гаусс, поле, на кольцевой поверхности = 5,084 гаусс, напряженность магнитного поля = 7,103 гаусс, остаточная индукция (Br), макс. = 14800 гаусс (Фиг. 8 и Фиг. 10)", и "двенадцати немагнитных ПВХ-прокладок в форме тонкого круглого кольца" (наружный ∅ 30 мм, внутренний ∅ 12 мм, толщина 1,5 мм (20, 23, 26, 32)", причем "тринадцать неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52" (19, 22, 25, 27, 29, 30, 31) и "двенадцать немагнитных ПВХ-прокладок в форме тонкого круглого кольца" (20, 23, 26, 32)", расположены, начиная с одного "мощного неодимового редкоземельного магнита в форме круглого кольца с центральным отверстием, номер сплава N52" (19, 22, 25, 27, 29, 30, 31) (магниты расположены противоположными полюсами друг к другу (Фиг. 8), чтобы магниты притягивались друг к другу, и затем одной немагнитной ПВХ-прокладки в форме тонкого круглого кольца (20, 23, 26, 32)", используемой для создания зазора между каждыми 2 магнитами), с образованием коаксиально-кольцевой камеры намагничивания (34)), которая обеспечивает постоянное изменение ориентации молекул, что, в сочетании с изменчивостью магнитного поля, присутствующего в кольцевой камере намагничивания (34), создает крайне сильное и частое движение атомных частиц жидких и газообразных веществ, состоящих из водорода и углеводородов, обеспечивая таким образом сфокусированные, но при этом аксиально однородные и непрерывные продольные генерируемые магнитные силовые линии, тем самым доводя до максимума эффективность очень высокоинтенсивного, достаточного и значительно улучшенного магнитного воздействия в виде магнитного потока и молекулярного возбуждения на жидкие и газообразные вещества, состоящие из водорода и углеводородов, с целью достижения повышенной эффективности обработки жидких и газообразных веществ, состоящих из водорода и углеводородов.

В используемом в данном документе значении, термин "магнит" означает, по существу, "неодимовые редкоземельные магниты в форме круглого кольца с центральным отверстием, номер сплава N52 (19, 22, 25, 27, 29, 30, 31) (наружный ∅ 30 мм, внутренний ∅ 5 мм, толщина 10 мм, имеет центральное отверстие с макс. ∅ 10 мм (19, 22, 25, 27, 29, 30, 31), с осевым намагничиванием, и магнит (плоская поверхность которого, имеющая внутренний ∅ 5 мм, называется северным полюсом (31), а плоская поверхность, имеющая центральное отверстие с макс. ∅ 10 мм, называется южным полюсом (31)) (с никелевым покрытием (Ni-Cu-Ni), полная сила притяжения магнита = 16,87 кг (37.20 lb), поверхностное магнитное поле, по центру = -9,512 гаусс, поле, на кольцевой поверхности = 5,084 гаусс, напряженность магнитного поля = 7,103 гаусс, остаточная индукция (Br), макс. = 14800 гаусс (Фиг. 8 и Фиг. 10)". В соответствии с испытаниями, проведенными автором настоящего изобретения, была достигнута максимально повышенная эффективность обработки жидких и газообразных веществ, состоящих из водорода и углеводородов, путем использования "тринадцати неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52" (наружный ∅ 30 мм, внутренний ∅ 5 мм, толщина 10 мм, имеет центральное отверстие с макс. ∅ 10 мм), с осевым намагничиванием, и магнит (плоская поверхность которого, имеющая внутренний ∅ 5 мм, называется северным полюсом, и плоская поверхность, имеющая центральное отверстие с макс. ∅ 10 мм, называется южным полюсом) (с никелевым покрытием (Ni-Cu-Ni), полная сила притяжения магнита = 16,87 кг (37.20 lb), поверхностное магнитное поле, по центру = -9,512 гаусс, поле, на кольцевой поверхности = 5,084 гаусс, напряженность магнитного поля = 7,103 гаусс, остаточная индукция (Br), макс. = 14800 гаусс (Фиг. 1), и путем использования двадцати шести неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52" (наружный ∅ 30 мм, внутренний ∅ 5 мм, толщина 10 мм, имеет центральное отверстие с макс. ∅ 10 мм) для чрезвычайно мощного автомобиля (extra ordinary vehicle), и наконец, автор настоящего изобретения понял, что использование неодимовых (NdFeB) редкоземельных магнитов в форме круглого кольца с центральным отверстием с номерами сплавов N35, N38, N40, N42, N45; N50 разных размеров с соответствующими значениями наружного диаметра, внутреннего диаметра и толщины приводило к более низкой эффективности очень высокоинтенсивного, достаточного и значительно улучшенного магнитного воздействия в виде магнитного потока и молекулярного возбуждения на жидкие и газообразные вещества, состоящие из водорода и углеводородов.

Термин "немагнитная прокладка" означает по существу круглое тонкое кольцо, изготовленное из твердого ПВХ-материала, или могут быть использованы другие немагнитные материалы. (Наружный ∅ 30 мм, внутренний ∅ 12 мм, толщина 1,5 мм) (20, 23, 26, 32) (В соответствии с испытаниями, проведенными автором настоящего изобретения, маскимальная эффективность воздействия на текучие материалы, и более конкретно, жидкие и газообразные углеводородные топлива, была достигнута при использовании немагнитных ПВХ-прокладок в форме тонкого круглого кольца в качестве разделительной прокладки, обеспечивающей зазор между 2 указанными магнитами толщиной 1,5 мм). (Автор настоящего изобретения обнаружил, что при использовании ПВХ-прокладки в форме круглого кольца между двумя указанными магнитами расчетная напряженность магнитного поля в центре указанной конструкции составляет 7103 гаусс.)

Термин "немагнитный" означает по существу выполненный из бронзы (в соответствии с испытаниями, проведенными автором настоящего изобретения, максимальная эффективность воздействия на жидкие и газообразные вещества, состоящие из водорода и углеводородов, была достигнута при использовании любого материала, такого как ПВХ, полиамид, алюминий, определенные марки нержавеющих сталей и других материалов, которые не притягиваются к, или не подвержены воздействию магнита или магнитного поля.

Термин "магнитный" означает материал, такой как ферромагнитный металл, который притягивается, и подвергается воздействию магнитного поля, создаваемого узлом, выполненным в исключительно линейной конфигурации в виде расположенных в ряд на расстоянии друг от друга магнитов одинаковой осевой протяженности (Фиг. 9), образующих тело линейного магнита (18)

Термин "ферромагнитный" используется для описания материалов, имеющих высокую магнитную проницаемость и точку насыщения, и которые притягиваются к магниту, т.е. таких материалов, как железо, никель, кобальт и т.д.

На иллюстрации альтернативного варианта осуществления настоящего изобретения, (Фиг. 8 и Фиг. 9) изображен узел магнитов одинаковой осевой протяженности, образующих тело линейного магнита (18), состоящий из множества "тринадцати неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52 (19, 22, 25, 27, 29, 30, 31) (наружный ∅ 30 мм, внутренний ∅ 5 мм, толщина 10 мм, имеет центральное отверстие с макс. ∅ 10 мм (19, 22, 25, 27, 29, 30, 31), имеющих каждый круглые отверстия в центре, и "двенадцати немагнитных ПВХ-прокладок в форме тонкого круглого кольца" (наружный ∅ 30 мм, внутренний ∅ 12 мм, толщина 1,5 мм (20, 23, 26, 32)", расположенных между, и чередующихся с неодимовыми (NdFeB) редкоземельными магнитами в форме круглого кольца с центральным отверстием (19, 22, 25, 27, 29, 30, 31). При этом, следует понимать, что устройство по данному изобретению может быть сконструировано с целью обеспечения любой степени мощности или интенсивности магнитного поля путем увеличения размера и/или числа неодимовых редкоземельных магнитов (NdFeB) в форме круглого кольца с центральным отверстием и числа немагнитных прокладок в форме круглого кольца.

Фиг. 8, Фиг. 9 и Фиг. 10 иллюстрируют другой предпочтительный признак немагнитных ПВХ-прокладок в форме тонкого круглого кольца, относящийся к аспекту изобретения, в котором диаметр круглого отверстия в центре каждой немагнитной ПВХ-прокладки в форме тонкого круглого кольца больше диаметра круглого отверстия в центре неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52. Отступ прокладки в форме круглого кольца в центральном отверстии от границ центрального отверстия "неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52" способствует усилению и интенсификации и фокусировке магнитного поля в круглом отверстии в центре узла магнитов одинаковой осевой протяженности (Фиг. 9), образующих тело линейного магнита (18).

Считается, что необычно низкая эффективность представленных на рынке устройств, которые в настоящее время используются особами, стремящимися к получению экономической выгоды, будет повышена с помощью устройства, изображенного на Фиг. 11, которое обычно имеет немагнитный цилиндрический выполненный из латуни наружный корпус, и которое было создано автором настоящего изобретения, и представлено в виде данного устройства, изображенного на Фиг. 11, имеющего обычно немагнитный цилиндрический выполненный из латуни наружный цельный корпус, соединенный с трубопроводами для входящего потока (8) жидких и газообразных веществ, состоящих из водорода и углеводородов, в устройство, и обеспечивающий кольцевой проход (34) прямо по центральному отверстию узла магнитов одинаковой осевой протяженности, расположенных в ряд на расстоянии друг от друга в исключительно линейной конфигурации (25, 26, 27, 28) (Фиг. 8, Фиг. 9), образующих тело линейного цилиндрического магнита (18, 28, 33), состоящего из сборных узлов (Фиг. 8, Фиг. 9) "тринадцати неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52 (19, 22, 25, 27, 29, 30, 31) (наружный ∅ 30 мм, внутренний ∅ 5 мм, толщина 10 мм, имеет центральное отверстие с макс, ∅ 10 мм (19, 22, 25, 27, 29, 30, 31), с осевым намагничиванием, и "двенадцати немагнитных ПВХ-прокладок в форме тонкого круглого кольца" (наружный ∅ 30 мм, внутренний ∅ 12 мм, толщина 1,5 мм (20, 23, 26, 32)", образующих коаксиально-кольцевую камеру намагничивания (34) обеспечивая таким образом сфокусированные, но при этом аксиально однородные и непрерывные продольные генерируемые магнитные силовые линии и винтовое турбулентное движение (34), которые обеспечивают постоянное изменение ориентации молекул, что, в сочетании с изменчивостью магнитного поля, присутствующего в кольцевой камере намагничивания (34) создает крайне сильное и частое движение атомных частиц жидких и газообразных веществ, состоящих из водорода и углеводородов, и более конкретно, жидких и газообразных углеводородных топлив, проходящих прямо по центральному отверстию узла магнитов одинаковой осевой протяженности (25, 26, 27, 28), расположенных в ряд на расстоянии друг от друга в исключительно линейной конфигурации (Фиг. 8, Фиг. 9), образующих тело линейного цилиндрического магнита (18, 28, 33), называемому коаксиально-кольцевой камерой намагничивания (34), с центростремительным движением, тем самым доводя до максимума эффективность очень высокоинтенсивного, достаточного и значительно улучшенного магнитного воздействия в виде магнитного потока и молекулярного возбуждения атомов их молекул, которые, таким образом, способны испытывать хорошо известный эффект вынужденной ориентации в магнитном поле, т.е. создаваемых магнитными силами высокой интенсивности значительных молекулярных искажений (миллионы дин на см2), что способствует разложению, в частности, молекул жидких и газообразных углеводородных топлив, и указанное физическое искажение молекул обеспечивает более легкое или полное сгорание, тем самым приводя к увеличению на 30-60% пробега автомобиля, снижению на величину от 40% до 80% эмиссии углеводородов и других загрязняющих веществ, устранению проблем с засорением дизельного двигателя, экономии от 25% до 50%, более конкретно, состоящих из водорода и углеводородов жидких и газообразных углеводородных топлив, экологической безопасности, обеспечению увеличения на 30% срока службы дорогого каталитического конвертера, уменьшению эксплуатационных расходов двигателя, что очень важно, не требующему каких-либо модификаций конструкции и, наконец, экономии расходов особ, стремящихся к получению экономической выгоды.

Настоящее изобретение предусматривает устройство и способ обеспечения почти полного сгорания, в частности, жидких и газообразных углеводородных топлив в камере сгорания путем инициирования перегруппировки молекул и активного взаимодействия с кислородом при сгорании вследствие изменения ориентации углеводородов и изменения конфигурации их молекул во время прохождения топлива через сильное магнитное поле, создаваемое устройством, и достижения благодаря этому существенно повышенного молекулярного возбуждения и турбулентности в жидких и газообразных веществах, состоящих из водорода и углеводородов, для достижения более эффективного сопротивления повторной полимеризации и повышенного к.п.д. топлива.

Было обнаружено, что, в соответствии с настоящим изобретением, устройство, изображенное на Фиг. 11, как правило, имеющее немагнитный цилиндрический выполненный из латуни наружный цельный корпус, который в общем состоит из 3 основных частей, где одна из основных частей, которая представляет собой немагнитный цилиндрический выполненный из латуни наружный корпус, имеет полную наружную длину, равную (Фиг. 3, Фиг. 4, Фиг. 5, Фиг. 6) 183 мм (17, 18) и наружный ∅ 42 мм (9, 16), и состоит в общем из 3 секций разного размера, где первая секция основной части, образующая закрытую сторону немагнитного цилиндрического выполненного из латуни наружного корпуса (1) (Фиг. 1, Фиг. 4, Фиг. 5, Фиг. 7), имеет форсунку (6) (наружный ∅ 12 мм и внутренний ∅ 8 мм и длину 30 мм), используемую как выпускное отверстие (7), через которое жидкие и газообразные вещества, состоящие из водорода и углеводородов, выходят из устройства, и вторая секция основной части, которая образует внутреннее цилиндрическое открытое ложе (3), имеет (наружный ∅ 42 мм и внутренний ∅ 31 мм и длину 148 мм) (15, 16) для размещения центрального цилиндрического узла магнитов одинаковой осевой протяженности, образующего тело линейного магнита (18, 28, 33), и следующая за ней третья концевая секция основной части, которая образует внутреннее цилиндрическое открытое ложе с резьбой для съемной резьбовой выполненной из латуни крышки, имеет (наружный ∅ 42 мм и внутренний ∅ 33 мм и длину 25 мм) (3, 18,) и другая основная часть, которая образует цилиндрическую съемную резьбовую выполненную из латуни крышку (2) (Фиг. 2, Фиг. 3, Фиг. 6), состоящую из 2 секций разного размера, таких как первая секция, которая образует внутреннюю цилиндрическую резьбовую пробку (4), имеет (наружный ∅ 33 мм и внутренний ∅ 6 мм и длину 25 мм) (13, 14) (Фиг. 3, Фиг. 6), и следующая за ней концевая секция, образующая закрытую сторону цилиндрической съемной резьбовой выполненной из латуни крышки (2), имеет два уплотнительных кольца (14) для предотвращения утечки жидких и газообразных веществ, состоящих из водорода и углеводородов, и более конкретно, жидких и газообразных углеводородных топлив, и форсунку (5) (наружный ∅ 10 мм и внутренний ∅ 6 мм и длина 30 мм), используемую как впускное отверстие (8), имеет (наружный ∅ 42 мм и внутренний ∅ 6 мм и длину 30 мм) (11, 12), соединены с трубопроводами для подачи входящего потока (8) жидких и газообразных веществ, состоящих из водорода и углеводородов, и более конкретно, жидких и газообразных углеводородных топлив, в устройство, и обеспечивают кольцевой проход (34) прямо по центральному отверстию узла магнитов одинаковой осевой протяженности, расположенных в ряд на расстоянии друг от друга в исключительно линейной конфигурации (25, 26, 27, 28) (Фиг. 8, Фиг. 9), образующих тело линейного цилиндрического магнита (18, 28, 33), который представляет собой третью основную часть немагнитного цилиндрического выполненного из латуни наружного корпуса, (пригодного для установки в немагнитный цилиндрический выполненный из латуни наружный корпус по диаметру и длине) (Фиг. 1), состоящего из сборных узлов (Фиг. 8, Фиг. 9) "тринадцати неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52 (19, 22, 25, 27, 29, 30, 31) (наружный ∅ 30 мм, внутренний ∅ 5 мм, толщина 10 мм, имеет центральное отверстие с макс. ∅ 10 мм (19, 22, 25, 27, 29, 30, 31), с осевым намагничиванием и магнит (плоская поверхность которого, имеющая внутренний ∅ 5 мм, называется северным полюсом (31), а плоская поверхность, имеющая центральное отверстие с макс. ∅ 10 мм, называется южным полюсом (31) (с никелевым покрытием (Ni-Cu-Ni), полная сила притяжения магнита = 16,87 кг (37.20 lb), поверхностное магнитное поле, по центру = -9,512 гаусс, поле, на кольцевой поверхности = 5,084 гаусс, напряженность магнитного поля = 7,103 гаусс, остаточная индукция (Br), макс. = 14800 гаусс (Фиг. 8 и Фиг. 10)", и "двенадцати немагнитных ПВХ-прокладок в форме тонкого круглого кольца" (наружный ∅ 30 мм, внутренний ∅ 12 мм, толщина 1,5 мм (20, 23, 26, 32)", образующих коаксиально-кольцевую камеру намагничивания (34), обеспечивая, таким образом, сфокусированные, но при этом аксиально однородные и непрерывные продольные генерируемые магнитные силовые линии и винтовое турбулентное движение (34), которая обеспечивает постоянное изменение ориентации молекул, что, в сочетании с изменчивостью магнитного поля, присутствующего в кольцевой камере намагничивания (34), создает крайне сильное и частое движение атомных частиц жидких и газообразных веществ, состоящих из водорода и углеводородов, и более конкретно, жидких и газообразных углеводородных топлив, проходящих прямо по центральному отверстию узла магнитов одинаковой осевой протяженности, расположенных в ряд на расстоянии друг от друга в исключительно линейной конфигурации (25, 26, 27, 28) (Фиг. 8, Фиг. 9), образующих тело линейного цилиндрического магнита (18, 28, 33), называемому коаксиально-кольцевой камерой намагничивания (34), с центростремительным движением, тем самым доводя до максимума эффективность очень высокоинтенсивного, достаточного и значительно улучшенного магнитного воздействия в виде магнитного потока и молекулярного возбуждения на жидкие и газообразные вещества, состоящие из водорода и углеводородов,, и более конкретно, жидкие и газообразные углеводородные топлива, с целью достижения повышенной эффективности обработки жидких и газообразных веществ, состоящих из водорода и углеводородов,.

В качестве примера настоящего изобретения, устройство было установлено на принадлежащий автору настоящего изобретения автомобиль AUDI А-6 2009 2.0 TDI. Были проведены испытания автомобиля на динамометре до и после установки вышеупомянутого устройства в топливопровод, ведущий к дизельному двигателю. Испытания на динамометре показали, что автомобиль продемонстрировал увеличение мощности на 35%, снижение выбросов выхлопных газов на 65,4%, и снижение на 35% потребление дизеля после установки вышеупомянутого устройства в топливопроводе двигателя.

Данное устройство было установлено на автомобиль-пикап Mazda 2.5. Diesel 100 HP 1988. Были проведены испытания автомобиля на динамометре до и после установки вышеупомянутого устройства в топливопроводе, ведущем к дизельному двигателю. Испытания на динамометре показали, что автомобиль продемонстрировал увеличение мощности на 30%, снижение выбросов выхлопных газов на 60,1% и снижение на 30% потребление дизеля после установки вышеупомянутого устройства в топливопроводе двигателя.

Со ссылкой на вышеупомянутую Фигуру 11, устройство образует часть трубопровода, по которому проходят, в частности, жидкие и газообразные углеводородные топлива перед их использованием. В случае топлива для двигателя внутреннего сгорания, эта часть расположена рядом с оборудованием для подачи топлива в двигатель. В случае газойля или керосина для использования в бойлерах или турбинах, эта часть расположена рядом с камерой сгорания. В случае бытового горючего газа (например, метана), эта часть расположена рядом с зоной горения. Устройство должно быть оснащено соединительными элементами для его присоединения к трубопроводу текучей среды, пригодными для использования по конкретному назначению. При использовании в быту в водопроводных трубах, такие соединительные элементы предпочтительно являются обычными резьбовыми. При использовании в двигателях внутреннего сгорания, в которых, в частности, жидкие и газообразные углеводородные топлива подаются по резиновым шлангам, устройство может быть снабжено двумя форсунками (7, 8) для присоединения к ним путем вставления с последующей фиксацией на части с помощью обычных хомутов для крепления шлангов.

Молекулы углеводородов, обрабатываемых сильным магнитным полем, создаваемым устройством по настоящему изобретению, для их дезагрегации с образованием меньших по размеру ассоциатов с более высокой удельной поверхностью для протекания реакции с кислородом, приводящей к улучшенному сгоранию и, в соответствии с открытием Ван-дер-Ваальсом сил слабых ассоциативных взаимодействий, происходит сильное связывание углеводородов с кислородом в таком подвергнутом намагничиванию топливе, что обеспечивает оптимальное сгорание смеси в камере двигателя, и благодаря обработке, в частности, жидких и газообразных углеводородных топлив сильным магнитным полем достигается улучшенное сгорание, в частности, жидких и газообразных углеводородных топлив и, вследствие этого, повышение мощности двигателя, а также снижение потребления топлива, и дополнительным следствием улучшенного сгорания топлива является снижение выбросов частиц углерода, окиси углерода и углеводородов.

Из приведенного описания понятно, что, в соответствии с настоящим изобретением; устройство по настоящему изобретению представляет собой немагнитный цилиндрический выполненный из латуни наружный корпус (1), обеспечивающий кольцевой проход (34) соединенный с трубопроводами для обеспечения прохождения жидких и газообразных веществ, состоящих из водорода и углеводородов, прямо по центральному отверстию узла магнитов одинаковой осевой протяженности, расположенных в ряд на расстоянии друг от друга в исключительно линейной конфигурации (Фиг. 9), образующих тело линейного магнита (18) (пригодного для установки в немагнитный цилиндрический выполненный из латуни наружный корпус по диаметру и длине) (Фиг. 1), состоящего из сборных узлов (Фиг. 8, Фиг. 9) "тринадцати неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52 (19, 22, 25, 27, 29, 30, 31), с осевым намагничиванием, и "двенадцати немагнитных ПВХ-прокладок в форме тонкого круглого кольца" (20, 23, 26, 32)", обеспечивает сфокусированные, но при этом аксиально однородные и непрерывные продольные генерируемые магнитные силовые линии и турбулентность (34) что увеличивает до максимума эффективность очень высокоинтенсивного, достаточного и значительно улучшенного магнитного воздействия в виде магнитного потока и молекулярного возбуждения, благодаря чему атомы их молекул способны подвергаться воздействию хорошо известного эффекта вынужденной ориентации в магнитном поле, т.е. магнитные силы создают значительные молекулярные искажения (миллионы дин на см2), что способствует дезагрегации молекул жидких и газообразных веществ, состоящих из водорода и углеводородов, и более конкретно, жидких и газообразных углеводородных топлив.

На практике, в частности, жидкие и газообразные углеводородные топлива движутся с частично винтовым турбулентным движением (34) (Фиг. 10). Это приводит к непрерывным изменениям ориентации молекул, что, в сочетании с изменчивостью магнитного поля, присутствующего в кольцевой камере 34, создает крайне сильное и частое движение атомных частиц. В этом отношении, начиная от северного (N) полюса (31) "мощного неодимового редкоземельного магнита в форме круглого кольца с центральным отверстием, марка сплава N52" в области впускного отверстия (Фиг. 8, Фиг. 9, Фиг. 10), текучая среда проходит в центральный цилиндрический узел магнитов одинаковой осевой протяженности, образующих тело линейного магнита (18, 28), состоящего из сборных узлов (Фиг. 8, Фиг. 9) "тринадцати неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52 (19, 22, 25, 27, 29, 30, 31) и "двенадцати немагнитных ПВХ-прокладок в форме тонкого круглого кольца (20, 23, 26, 32)", и выходит через южный (S) полюс "мощного неодимового редкоземельного магнита в форме круглого кольца с центральным отверстием, марка сплава N52" в области контакта впускного отверстия с южным (S) полюсом (31) "мощного неодимового редкоземельного магнита в форме круглого кольца с центральным отверстием, марка сплава N52" в области выпускного отверстия. В частности, жидкие и газообразные углеводородные топлива подвергаются постепенному полному обращению полярности магнитного поля (33), причем это изменение дополняется другим очень высокочастотным изменением спиновой ориентации, связанной с завихренностью молекул, проходящих через внутреннюю часть кольцевой камеры центрального (34) цилиндрического узла магнитов одинаковой осевой протяженности (Фиг. 8, Фиг. 9), образующего тело линейного магнита (18, 28, 33), состоящего из сборных узлов "тринадцати неодимовых редкоземельных магнитов в форме круглого кольца с центральным отверстием, номер сплава N52" (19, 22, 25, 27, 29, 30, 31) с осевым намагничиванием и "двенадцати немагнитных ПВХ-прокладок в форме тонкого круглого кольца" (20, 23, 26, 32)".

Намагничивание, в частности, жидких и газообразных углеводородных топлив разрывает связи между углеводородными цепями, что приводит к снижению плотности, поверхностного натяжания и, таким образом, меньшим размерам частиц и капелек при распылении или инжекции в двигатель внутреннего сгорания, причем меньшие по размеру частицы и капельки вызывают повышение скорости испарения, улучшение смешения, в частности, жидких и газообразных углеводородных топлив с окислителем, и стимулируют окисление, с результирующим эффектом увеличения скорости сгорания, увеличения мощности и снижения загрязняющих веществ.

Усиленное окисление углеводородного топлива вызывает несколько эффектов, например, более быстрое и более полное окисление приводит к более быстрому и более полному сгоранию топлива, и более быстрое и более эффективное сгорание создает более концентрированную и большую по величине движущую силу, действующую на поршни двигателя внутреннего сгорания, хотя и на протяжении более короткого периода времени, и это приводит к желательному эффекту повышения частоты вращения двигателя, выраженной в оборотах за минуту (об/мин), при неизменном количестве сжигаемого топлива, с результирующим эффектом увеличения мощности и/или соответствующим снижением расхода топлива при неизменной выходной мощности.

Реферат

Изобретение относится к устройствам обработки жидких углеводородных топлив. Предложено устройство для обработки жидких и газообразных веществ, содержащих водород и углеводород, состоящее из немагнитного, цилиндрического, выполненного из латуни наружного корпуса 1, содержащего выпускную часть 6 и внутреннюю часть 3 с резьбой, в которую вставлен узел цилиндрических магнитов, состоящий из тринадцати неодимовых редкоземельных магнитов, выполненных в форме круглого кольца с центральным отверстием и разделенных немагнитными ПВХ-прокладками, выполненными в форме тонкого круглого кольца. Центральное отверстие узла цилиндрических магнитов определяет кольцевую камеру намагничивания, через которую проходит обрабатываемая текучая среда. Корпус 1 закрыт выполненной из латуни резьбовой крышкой 2, имеющей впускную часть 5. 5 з.п. ф-лы, 11 ил.

Комментарии