Технологическое передающее устройство с множеством режимов работы - RU2355010C2

Код документа: RU2355010C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к передающему устройству, имеющему усовершенствованную функцию, обеспечивающую переключение между заданными режимами работы, соответствующими конкретным условиям технологического процесса.

Уровень техники

Технологические передающие устройства (датчики) используются для мониторинга и управления производственными процессами посредством измерения различных параметоров технологических материалов, используемых в технологическом процессе. Технологические материалы - это текучие среды (флюиды) или смеси текучих сред в жидкой или газообразной фазе. В данном описании термины "текучая среда" и "технологическая текучая среда" включают материалы в жидкой и газообразной фазе и смеси таких материалов.

Одной характеристикой технологической текучей среды, которая подвергается мониторингу, является давление. Давлением может быть перепад давления или давление в трубопроводе, манометрическое, абсолютное или статическое давление. В некоторых установках измеренное давление используется непосредственно. В других конфигурациях измеренное давление используется для получения других технологических параметров. Например, перепад давления, измеренный вдоль ограничителя потока в трубопроводе, связан со скоростью потока текучей среды в трубопроводе. Аналогично, перепад давления, измеренный между двумя вертикальными точками в резервуаре, связан с уровнем жидкости в резервуаре.

Технологические передающие устройства используются для измерения технологических параметров и дистанционной передачи измеренных технологических параметров, например, в диспетчерскую. Передача может осуществляться при помощи различных сред, например двухпроводного контура управления технологическим процессом, линии беспроводной связи и т.п.

В установках, где технологическим параметром, который должен быть измерен, является давление, в технологических передающих устройствах используются датчики давления. Датчики давления формируют выходные сигналы, связанные с примененным давлением. Известно, что отношение между выходным сигналом и изменяемым давлением изменяется между датчиками давления. Как правило, эти вариации являются функциями измеряемого давления и температуры датчика давления, и эти вариации иногда являются функцией статического давления.

Чтобы повысить точность измерений датчиков давления, каждый датчик давления обычно подвергается процессу калибровки в ходе изготовления. Процесс калибровки включает в себя применение известных значений давления к датчику давления и измерения выхода датчика давления. Обычно данные получают при различных температурах. Например, датчик давления может измерять давление от 0 до 250 дюймов с десятью равномерными интервалами в 25 дюймов, 50 дюймов и т.д. Несколько наборов данных может быть получено при различных температурах. Затем данные аппроксимируют к полиномиальной кривой, например, посредством использования методики аппроксимации кривой методом наименьших квадратов. После этого коэффициенты полинома сохраняются в памяти передающего устройства и используются для того, что корректировать последующие измерения давления, выполняемые датчиком давления. В общем, технические характеристики могут быть сохранены в качестве полиномиальных коэффициентов или в качестве технических характеристик в таблице соответствия.

В фармацевтике, биофармацевтике, а также при изготовлении продуктов и напитков промышленная система и ее элементы должны быть стерилизованы перед использованием, что означает, что периодически система должна очищаться, например, паром. Кроме того, в некоторых установках предусмотрены подсистемы технологического процесса, которые должны поддерживаться в диапазоне температур, который уже, чем типичный диапазон технических характеристик.

Поскольку датчики обычно характеризуются рядом интервалов и температур, аппроксимация полинома в более узком диапазоне температур может приводить к "остаточным" ошибкам при конкретных температурах в рабочем диапазоне.

Сущность изобретения

В одном варианте осуществления передающее устройство измеряет технологический параметр производственного процесса. Передающее устройство содержит датчик, предназначенный для измерения технологического параметра и формирования сигнала выхода датчика. Селектор режима используется для выбора рабочих режимов. По меньшей мере один рабочий режим связан с ожидаемым диапазоном измеренного технологического параметра. Схема предназначена для компенсации выхода датчиков согласно по меньшей мере одному рабочему режиму и формирования выходного сигнала передающего устройства, представляющего измеренный технологический параметр.

В другом варианте осуществления передающее устройство для измерения технологического параметра, связанное с производственным процессом, содержит датчик для измерения параметра технологического процесса и формирования выходного сигнала датчика. Селектор режима предназначен для выбора рабочих режимов датчика давления. Каждый рабочий режим соответствует техническим характеристикам, связанным с выходом датчика в диапазоне рабочих условий. Схема предназначена для компенсации выходного сигнала датчика, чтобы формировать выходной сигнал передающего устройства, представляющий давление.

В другом варианте осуществления технологический датчик для измерения технологического параметра производственного процесса предназначен для компенсации измеренного технологического параметра для двух или более рабочих режимов. Измерительный элемент предназначен для измерения параметра и формирования выходного сигнала датчика. Микропроцессор обеспечивает обработку выходного сигнала датчика в выход передающего устройства согласно одному из двух рабочих режимов. Приемо-передающее устройство предназначено для передачи выхода передающего устройства на диспетчерский центр.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопровождающие чертежи, на которых:

Фиг.1 изображает общий вид передающего устройства в системе мониторинга или управления технологическим процессом согласно изобретению;

Фиг.2 - схематичное представление поперечного разреза передающего устройства потока согласно изобретению;

Фиг.3 - упрощенную блок-схему системы, имеющей множество рабочих режимов согласно изобретению;

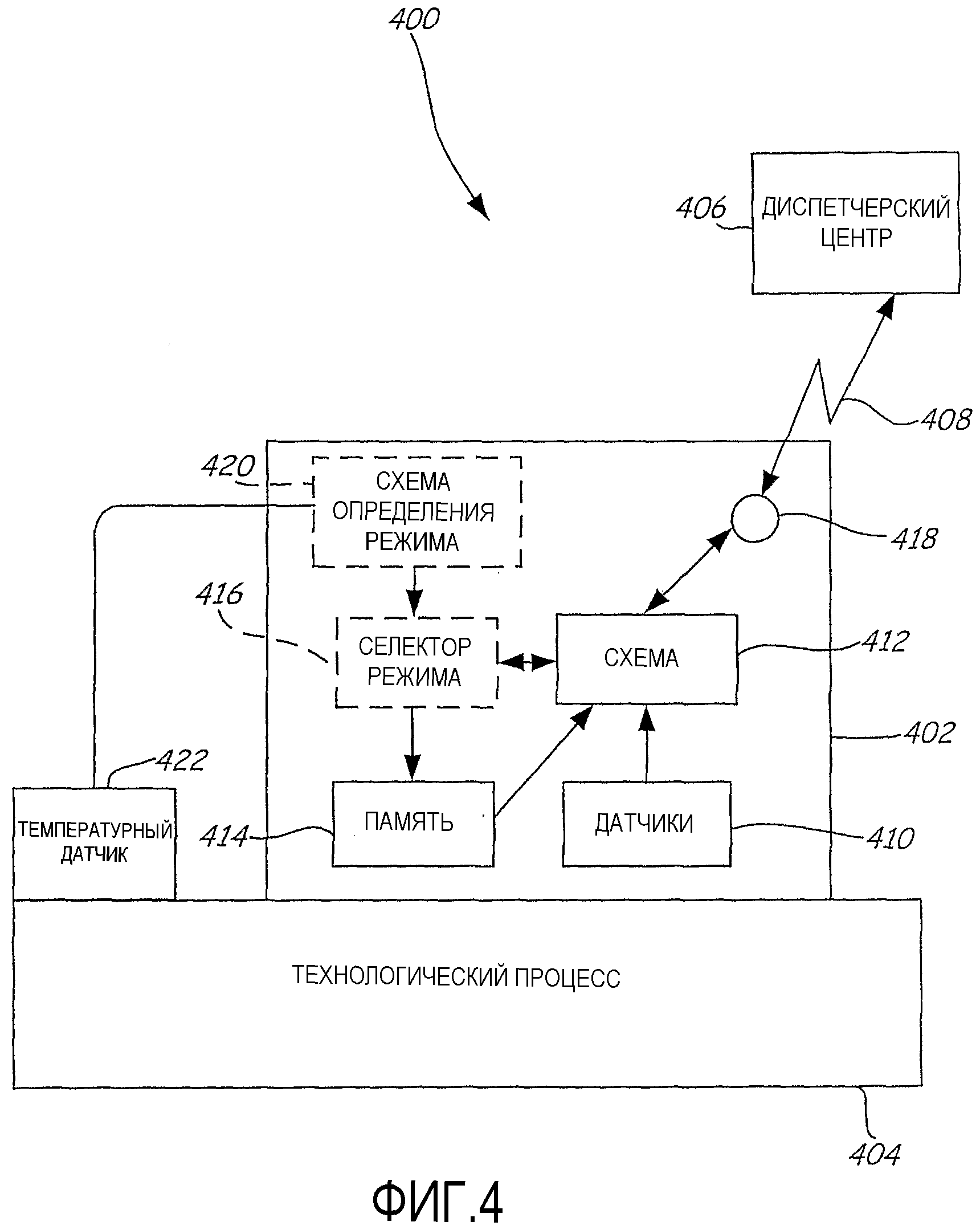

Фиг.4 - упрощенную блок-схему системы со схемой для автоматического изменения рабочих режимов, согласно режиму технологического процесса, согласно изобретению;

Фиг.5 - упрощенную блок-схему системы с дисплеем согласно изобретению.

Подробное описание предпочтительных вариантов осуществления изобретения

До подробного описания настоящего изобретения поясняется один вариант осуществления технологической среды, в которой оно может быть использовано. На фиг.1 представлен пример технологического передающего устройства 100 для мониторинга и управления технологическим процессом. Передающее устройство 100 соединено с трубопроводом 102 посредством фланца 104 трубы. По трубопроводу 102 протекает текучая среда, например природный газ. Передающее устройство 100 измеряет перепад давлений, абсолютное давление и температуру и предоставляет выходной сигнал, характеризующий массовый расход текучей среды.

Во время работы температурный датчик 106 измеряет температуру технологического процесса ниже по потоку от передающего устройства 100 потока. Аналоговый сигнал температуры передается посредством кабеля 108 в передающее устройство 100 через взрывобезопасную втулку 110 на корпусе передающего устройства. В альтернативном варианте осуществления температурный датчик может быть установлен внутри корпуса, и взрывобезопасной втулки 110 не требуется. Передающее устройство 100 измеряет перепад давления и принимает аналоговые входные данные температуры технологического процесса. Корпус передающего устройства предпочтительно содержит электронный кожух 112, соединенный с кожухом 114 модуля датчиков. Передающее устройство 100 соединено с трубопроводом 102 посредством стандартной трех-или пятиклапанной магистрали.

На фиг.2 схематично представлен поперечный разрез передающего устройства 100. В трубопроводе 100 установлен ограничитель, служащий первичным элементом 116. Технологические соединения 118 установлены на каждой стороне ограничителя 116 и используются для формирования перепада технологического давления на входах давления передающего устройства 100. Например, изолирующие диафрагмы (не показаны) могут быть использованы для изолирования внутренней заполняющей текучей среды, находящейся в передающем устройстве 100, от технологической текучей среды, находящейся в технологических соединениях 118. Датчик 120 перепада давления определяет технологическое давление и формирует входной сигнал для электронной схемы 122. Кроме того, температурный датчик 124 формирует входной сигнал для электронной схемы 122, которая связана с температурой датчика 120 давления. Температурный датчик 124 может быть установлен в любом месте, но предпочтительно обеспечивает точное измерение температуры датчика 120 давления. Обычно температурный датчик 124 используется дополнительно к температурному датчику 106.

В соответствии с настоящим изобретением электронная схема 122 компенсирует ошибки при измерении давления с помощью корректировочной формулы. Корректировочная формула может содержать полином, при этом коэффициенты полинома сохранены в памяти 126 запоминающего устройства 100. Полином - это функция измеренного давления и измеренной температуры. Вычисленное давление затем может быть передано непосредственно в контур 128 управления технологическим процессом посредством передающего устройства 130 или может быть использовано для определения других технологических параметров, таких как последовательность технологических операций. Цифровая схема, например микропроцессор в электронной схеме 122, может выполнять полиномиальное вычисление и другие вычисления. Альтернативно, электронная схема 122 может определять соответствующую компенсацию из таблицы соответствия, сохраненной в памяти 126.

На фиг.1 и 2 представлено передающее устройство для измерения скорости потока на основе перепада давления, однако настоящее изобретение применимо к другим типам технологических передающих устройств. В общем случае, настоящее изобретение применимо к любому типу передающего устройства или технологического устройства, для которого температура измерительного элемента разлагается на составные элементы в выходном сигнале. В некоторых установках настоящее изобретение также может быть применимо в случаях, когда технологический материал переносит тепло на электронный кожух.

Известные датчики давления в технологических передающих устройствах проходят процесс определения технических характеристик в ходе изготовления. Этот процесс определения технических характеристик обозначен как C/V (охарактеризован и проверен). В ходе C/V датчик давления подвергается воздействию различных значений давления в ожидаемом диапазоне давлений датчика. Измерения выполняются при определенном числе фиксированных значений давления, которые равномерно (однородно) распределены в заданном диапазоне давления. Для каждого давления выход датчика давления или схемы измерения давления сохраняется. Процесс определения технических характеристик бычно выполняется при различных температурах. С помощью сохраненных результатов из датчика давления в каждой точке данных, полученной для каждого примененного давления и температуры, применяется методика аппроксимации кривой, чтобы сформировать коэффициенты полинома. Типичный полином включает в себя пять коэффициентов, связанных с давлением, и четыре коэффициента, связанных с температурой. Коэффициенты сохраняются в памяти передающего устройства и используются для того, чтобы корректировать табличные данные датчика давления в ходе работы передающего устройства.

Настоящее изобретение включает в себя распознавание того, что в некоторых случаях желательно увеличить точность измерений датчика давления в некотором конкретном поддиапазоне температур, который меньше всего диапазона температур. Например, при изготовлении продуктов и напитков и фармацевтической и биофармацевтической промышленности применения желательно стерилизовать систему с помощью процесса, известного как процесс стерилизации на месте (SIP). Процесс SIP включает заполнение системы паром при определенном давлении на заданный период времени, чтобы стерилизовать все элементы, которые могут соприкасаться с технологической текучей средой. В процессе SIP температура системы и датчиков давления, соединенных с системой, увеличивается до значения выше температуры кипения воды и поддерживается в рамках узкого диапазона температур в течение заданного периода времени. В процессе SIP желательно иметь возможность продолжать использовать датчики давления, чтобы осуществлять мониторинг давления системы, чтобы не создавалось избыточное давление в системе, а также чтобы система поддерживалась в рамках корректного диапазона температуры/давления для требуемой бактериальной стерилизации.

Настоящее изобретение повышает точность полинома технических характеристик посредством использования большего числа точек данных или посредством использования более близких друг к другу точек данных в конкретном поддиапазоне диапазона технических характеристик. Эти дополнительные (или более близко размещенные точки данных) обеспечивают большую точность полинома технических характеристик в выбранном поддиапазоне. В настоящем изобретении используется неравномерное распределение точек компенсации давления по рабочему диапазону датчика давления, чтобы обеспечить дополнительные точки данных вычисления компенсации в требуемом поддиапазоне рабочего диапазона. Более конкретно, в настоящем изобретении используется неравномерное распределение точек компенсации давления в выбранном диапазоне температур, тем самым получая большее число точек данных компенсации для лучшей аппроксимации полинома в выбранном диапазоне температур. Альтернативно, в настоящем изобретении используется два процесса, имеющих два набора технических характеристик, один из которых включает в себя равномерно распределенные точки компенсации давления в рабочем диапазоне, а второй включает в себя более близко расположенные точки компенсации давления в требуемом поддиапазоне рабочего диапазона. Распределение точек данных, в общем, является неравномерным и может быть выбрано по требованию. Например, распределение может быть в соответствии со ступенчатым изменением, быстрым линейным или наклонным изменением, либо более сложными функциями, такими как логарифмические или экспоненциальные изменения. Пример процесса, который может быть использован в передающих устройствах давления настоящего изобретения, описан в патентной заявке US 10/675214 (30 сентября 2003 года).

При определении условий, которые превалируют в ходе определенных операций (таких как обычные рабочие условия, рабочие условия SIP и т.д.), технологическое передающее устройство может обеспечивать оптимальную производительность при известных условиях. До изменения рабочих условий пользователь может изменить режим технологического передающего устройства с использованием интерфейса связи. Альтернативно, можно изменять режим технологического передающего устройства посредством определения условий технологического процесса, связанных с конкретным режимом, и изменения режима, чтобы соответствовать условиям технологического процесса.

Настоящее изобретение включает в себя передающее устройство или другое технологическое устройство, используемое для переключения между режимами работы, такими как обычный режим работы, режим SIP, режим воды для прокачки, режим жидкостной хроматографии и т.д. Переключение между режимами влечет за собой выбор полиномиальных коэффициентов компенсации, оптимизированных для конкретных условий технологического процесса. В идеале технологическое передающее устройство переключается в режим, который связан с соответствующими полиномиальными коэффициентами компенсации, позволяющими оптимизировать компенсацию для конкретного режима работы.

С точки зрения технологического передающего устройства режим - это состояние, соответствующее набору заранее определенных технических характеристик. С точки зрения технологического процесса режим - это рабочее условие, характеризуемое температурой, давлением или другими технологическими параметрами или их сочетаниями. Рабочий режим технологического передающего устройства настроен на рабочие условия технологического процесса, чтобы оптимизировать точность измеряемых параметров с помощью технических характеристик. Другими словами, если технологическое передающее устройство сохраняет технические характеристики для стандартного диапазона температур (обычный режим), и для узкого диапазона температур (другой режим), причем когда температура технологического процесса возрастает до узкого диапазона, другой режим должен быть использован в процессе компенсации. Таким образом, производительность передающего устройства (конкретно, температурный эффект) может быть оптимизирована для узкого рабочего диапазона.

Как ранее пояснялось, чтобы достичь уровня чистоты, необходимого, например, в фармацевтических, биофармацевтических процессах, а также при изготовлении продуктов и напитков, трубы, контейнеры для хранения отходов и реакционные сосуды регулярно стерилизуются посредством введения пара высокого давления. Передающие устройства давления, соединенные с очищаемыми сосудами, выступают в качестве основы для того, чтобы отслеживать и, в некоторых случаях, управлять давлением стерилизации. Хотя доступные в настоящее время основанные на микропроцессорах передающие устройства давления допускают компенсацию выходного сигнала при изменении температуры, могут возникать существенные температурные ошибки. Таким образом, остается потребность в усовершенствованной компенсации температуры.

На фиг.3 представлена упрощенная блок-схема системы 300 согласно настоящему изобретению. Система 300 содержит передающее устройство 302, механические соединенное с технологическим процессом 304 и соединенное с диспетчерским центром 306 посредством линии 308 связи (которая может быть проводной или беспроводной).

Датчики 310 размещены в передающем устройстве 302 и применяются для того, чтобы измерять технологический параметр (например, давление) технологического процесса 304. Датчики 310 также могут включать в себя температурный датчик для измерения температуры другого датчика, например температуры датчика давления. Датчики 310 формируют выходные сигналы в соответствии с измеряемыми параметрами и передают их в схему 312, которая использует полиномиальные уравнения компенсации, чтобы корректировать измеренный вывод до передачи измеренного параметра в диспетчерский центр 306 посредством линии 308 связи.

Память 314 сохраняет технические характеристики в ходе процесса для обычного рабочего диапазона и для более узкого рабочего диапазона, которые далее упоминаются как "режимы". Каждый раз, когда схема 312 корректирует измеренные параметры, принятые от датчиков 310, микропроцессор в схеме 312 использует сохраненные коэффициенты, чтобы выполнить компенсацию. Селектор 316 режима выбирает, какой набор технических характеристик память 314 предоставляет схеме 312. Схема 312 корректирует измеренные параметры и формирует скорректированный ("приведенный") выходной сигнал, который передается в приемо-передающее устройство 318 для передачи посредством линии 308 связи.

Селектор 316 режима может быть расширенным программным устройством. Альтернативно, селектор 316 режима может быть реализован в виде схемы. В любом случае селектор 316 режима может управляться посредством сигналов, передаваемых из диспетчерского центра 306.

В общем, режим работы технологического процесса часто известен до изменения параметров. Например, некоторые производственные процессы выполняются последовательно. В ходе последовательной обработки осуществляется обычный режим работы. Тем не менее, между последовательностями или периодически трубы и сосуды технологического процесса должны быть стерилизованы. При выполнении стерилизации диспетчерский центр 306 передает сигнал выбора режима по линии 308 связи передающему устройству 302. Приемо-передающее устройство 318 принимает сигнал выбора режима и доставляет принятый сигнал контролеру в схеме 312, которая инструктирует селектор 316 режима изменить режим. Затем память 314 выводит технические характеристики, связанные с выбранным режимом, которые после этого могут быть использованы в схеме 312, чтобы сформировать выходной сигнал, который настроен на режим работы технологического процесса 304.

Селектор 316 режима может быть частью схемы 312 или может быть отдельной схемой. Селектор 316 режима может быть реализован как программный признак в схеме 312. В общем, селектор 316 режима показан пустым, чтобы указать, что он необязательно отделен от схемы 312.

Процесс SIP осуществляется в рамках узкого диапазона температуры выше точки кипения воды. Точные измерения давления в рамках более узкого диапазона температур желательны для того, чтобы обеспечить полную стерилизацию и не допустить создания избыточного давления в элементах системы. Тем не менее, процесс SIP является только одним из множества потенциальных режимов, в которых оператор может поддерживать систему.

Помимо режима SIP технологическое передающее устройство может иметь режим воды для прокачки (WFI), режим жидкостной хроматографии или любой другой режим, который может быть охарактеризован посредством узкого диапазона температуры или давления. В пищевой отрасли изготовления продуктов и напитков и фармацевтической и биофармацевтической отраслях такие режимы, как SIP, WFI или жидкостная хроматография, могут быть предпочтительны в зависимости от конфигурации.

В общем, описываемая система WFI - это система непрерывной циркуляции сверхчистой воды. В биофармацевтической промышленности некоторые процессы, как правило, требуют использования сверхчистой воды. Сверхчистая вода используется при очистке и иногда в качестве транспортной и гидратной среды. Сверхчистая вода в этих системах должна поддерживаться при высоких температурах, чтобы обеспечить стерильность (температуру самостерилизации).

Жидкостная хроматография также часто используется в биофармацевтических производственных процессах, и клиенты могут захотеть иметь датчики, чтобы работать в режиме жидкостной хроматографии. Например, конечный продукт, который выращен посредством ферментации или культивирования в биофармацевтическом производственном процессе, должен собираться из среды выращивания. Периодически используемая процедура известна как жидкостная хроматография высокой степени чистоты, которая осуществляется при очень низких температурах, чтобы добиться оптимальных результатов фильтрации. Клиенты могут захотеть, чтобы их технологические передающие устройства поддерживали выбираемый режим в диапазоне низких температур.

Кроме того, в зависимости от реализации могут быть желательны другие режимы работы, которые могут задаваться клиентом. Другими словами, клиент может задать режим работы в рамках диапазона температуры и давления, для которого желательны дополнительные технические характеристики. Изготовитель или поставщик в таком случае может охарактеризовать устройство дополнительными точками данных в соответствии с заданным клиентом диапазоном, чтобы предоставить технические характеристики для выбираемого режима.

В рамках SIP, WFI, жидкостной хроматографии и других задаваемых клиентами режимах работы давление и температура измеряются в рамках узкого поднабора обычного рабочего диапазона. Посредством предоставления расширенного признака, чтобы выбирать режимы, соответствующий режим со связанными техническими характеристиками может быть выбран для требуемого технологического процесса. Как результат, скорректированный выходной сигнал, формируемый схемой 312, может быть более точным представлением измеренного параметра, чем если бы использовались стандартные технические характеристики.

На фиг.4 показана система 400 технологического передающего устройства согласно альтернативному варианту осуществления настоящего изобретения. Система 400 технологического передающего устройства включает в себя передающее устройство 402, механически соединенное с технологическим процессом 404 и соединенное с диспетчерским центром 406 посредством линии 408 связи (которая может быть проводной или беспроводной).

Датчики 410 размещены в передающем устройстве 402 и применяются для того, чтобы измерять технологический параметр (например, давление) технологического процесса 404. Датчики 410 также могут включать в себя температурный датчик для измерения температуры другого датчика, например температуры датчика давления. Датчики 410 формируют выходные сигналы, связанные с измеряемыми параметрами, и вывод передается в схему 412, которая использует полиномиальные уравнения компенсации, чтобы корректировать измеренный сигнал до передачи измеренного выхода в диспетчерский центр 406 посредством линии 408 связи.

Память 414 сохраняет технические характеристики для одного или более режимов работы. Селектор 416 режима выбирает, какой набор технических характеристик память 414 предоставляет схеме 412 для компенсации измеренных параметров от датчиков 410. Схема 412 формирует скорректированный выходной сигнал, который передается в приемо-передающее устройство 418 для передачи посредством линии 408 связи.

Селектор 416 режима может быть расширенным программным устройством. Альтернативно, селектор 416 режима может быть реализован в виде схемы. В любом случае селектор 416 режима может управляться посредством сигналов, передаваемых из диспетчерского центра 406. Дополнительно, технологическое передающее устройство 402 снабжено схемой 420 определения режима и температурным датчиком 422, который механически соединен с технологическим процессом 404. Температурный датчик 422 показан вне технологического передающего устройства 402, но он может быть размещен внутри технологического передающего устройства 4 02 при условии, что он применяется для мониторинга температуры технологического процесса 404.

Температурный датчик 422 измеряет температуру технологического процесса, которая обрабатывается схемой 420 определения режима. В этом варианте осуществления схема 420 определения режима может быть частью схемы 412 или может быть отдельным элементом. Альтернативно, схема 420 детектора режима может быть программным устройством. Вне зависимости от конкретной реализации, схема 420 определения режима осуществляет мониторинг температурного датчика 422. Когда температура технологического процесса попадает в рамки более узкого диапазона, связанного с более узким рабочим режимом, для которого память имеет сохраненный набор технических характеристик, схема 420 выбора режима инструктирует селектор 416 режима изменить рабочий режим технологического передающего устройства 400. Другими словами, схема 420 выбора режима осуществляет мониторинг технологического процесса 404 и автоматически изменяет режим технологического передающего устройства 400 посредством селектора 416 режима, чтобы соответствовать условиям технологического процесса.

Посредством автоматического определения рабочего режима технологического процесса 404 технологическое передающее устройство 400 может изменять рабочие режимы во время работы, чтобы формировать выходной сигнал, который более точно характеризует измеренный параметр.

Одна методика автоматического обнаружения рабочего режима технологического процесса заключается в том, чтобы отслеживать скорость изменения или градиент за определенный период времени или между двумя датчиками, которые разнесены. Например, процесс SIP типично изменяет измеренную температуру системных компонентов быстро в сравнении с изменениями температуры текучей среды при стандартной работе. Более того, эти изменения обычно должны быть обнаружены сначала датчиками, более близкими к месту ввода пара по сравнению с датчиками, размещенными далее вниз по потоку в технологическом процессе. Таким образом, в одном варианте осуществления автоматическое определение изменения режима может быть основано на градиенте системной температуры во времени или между двумя датчиками.

На фиг.5 представлена упрощенная блок-схема технологического передающего устройства 500, имеющего дисплей, согласно варианту осуществления настоящего изобретения. Технологическое передающее устройство 500 содержит передающее устройство 502, механически соединенное с технологическим процессом 504. Как описано выше, передающее устройство содержит схему и датчики для измерения технологического параметра, корректирования измеренного параметра с помощью технических характеристик, сохраненных в памяти передающего устройства 502, и передачи скорректированного параметра в диспетчерский центр 506 посредством линии 508 связи (проводной или беспроводной). Дисплей 510 может быть предусмотрен на корпусе передающего устройства 502, чтобы обеспечить индикацию рабочего режима передающего устройства 502 в любое заданное время. Другими словами, схема в передающем устройстве 502 может применяться для того, чтобы передавать сигнал, указывающий текущий рабочий режим передающего устройства 502, на дисплей 510. Например, дисплеем 510 может быть ЖК-дисплей или другое простое средство отображения, допускающее отображение простого ASCII-текста, такого как "MODE=SIP", по запросу. Кнопка (не показана) может быть предусмотрена на ЖК-дисплее, чтобы активировать дисплей по запросу на несколько секунд, чтобы дисплей 510 не расходовал энергию, когда это не требуется.

В общем, посредством набора технических характеристик передающего устройства для использования в рамках узкого заранее заданного рабочего диапазона технических характеристик могут быть подобраны более точно для узкого рабочего диапазона. В фармацевтической и пищевой промышленности технологическое передающее устройство с переключением режима может быть использовано для того, чтобы отслеживать процесс стерилизации (процесс SIP) и затем переключаться в обычный рабочий режим для использования в ходе обычного технологического процесса. Таким образом, устройство может быть стерилизовано даже в тот момент, когда оно отслеживает процесс стерилизации, чтобы защитить от избыточного давления и т.п.

В альтернативном варианте осуществления технические характеристики для конкретного технологического передающего устройства могут быть сохранены в диспетчерском центре, а не в памяти, подключенной к устройству. В этом варианте осуществления передающее устройство передает необработанные данные измерений в диспетчерский центр, где системы могут использовать технические характеристики и рабочий режим системы, чтобы компенсировать вывод.

Хотя настоящее изобретение описано для датчиков давления, оно применимо для большинства технологических передающих устройств, где температура может влиять на точность сигнала выхода. Более того, идея предоставления подключенного устройства с усовершенствованным признаком, соответствующим более узкому рабочему диапазону, может быть расширена также для других вариантов.

Помимо вышеописанных улучшенных температурных характеристик, когда передающее устройство переведено в конкретный рабочий режим, схема технологического передающего устройства позволяет активировать другие заранее заданные конфигурационные параметры. Например, технологическое передающее устройство может иметь другие аварийные уровни давления и температуры, связанные с различными рабочими режимами. Если аварийные уровни превышены, когда передающее устройство находится в конкретном режиме работы, может быть сформирован сигнал аварийного оповещения и передан в диспетчерский центр.

Хотя настоящее изобретение было описано со ссылками на предпочтительные варианты осуществления, специалисты в данной области техники должны понимать, что изменения могут быть сделаны в форме и деталях без отступления от духа и области применения изобретения.

Реферат

Передающее устройство для измерения технологического параметра производственного процесса содержит датчик для измерения параметра технологического процесса и формирования выходного сигнала датчика. Селектор режима предназначен для выбора рабочих режимов. По меньшей мере, один рабочий режим связан с рабочим диапазоном датчика. Применяется схема для корректировки выходного сигнала датчика согласно, по меньшей мере, одному рабочему режиму и формирования выходного сигнала передающего устройства, представляющего измеренный технологический параметр. Технический результат - повышение точности измерения технологического параметра производственного процесса. 4 н. и 30 з.п. ф-лы, 5 ил.

Формула

датчик для измерения технологического параметра и формирования выходного сигнала датчика,

селектор режима, предназначенный для выбора рабочих режимов, при этом, по меньшей мере, один рабочий режим относится к определенному технологическому процессу и связан с рабочим диапазоном датчика, схему для компенсации вывода датчика согласно, по меньшей мере, одному рабочему режиму и формирования выходного сигнала передающего устройства, представляющего измеренный технологический параметр.

интерфейс связи для приема выбора пользователя,

запоминающее устройство, содержащее наборы технических характеристик, связанные с каждым из рабочих режимов.

приемо-передающее устройство для передачи выходных сигналов передающего устройства в центр управления и приема управляющих сигналов из центра управления,

при этом принимаемые управляющие сигналы обеспечивают управление селектором режима для выбора рабочего режима.

дисплей для отображения рабочего режима.

датчик для измерения технологического параметра и формирования выходного сигнала датчика,

схему для выбора между наборами технических характеристик, причем каждый набор технических характеристик обеспечивает связь вывода передающего устройства с диапазоном рабочих условий, при этом схема предназначена для компенсации вывода датчика согласно выбранному набору технических характеристик и формирования выходного сигнала передающего устройства, скомпенсированного в соответствии с рабочими условиями.

микропроцессор для компенсации выходного сигнала датчика согласно полиномиальному уравнению и выбранному набору технических характеристик, и

селектор режима для выбора между наборами технических характеристик.

измерительный элемент для измерения технологического параметра и формирования выходного сигнала датчика,

микропроцессор для преобразования выходного сигнала датчика в выходной сигнал передающего устройства согласно одному из двух рабочих режимов, относящихся к определенному технологическому процессу,

приемо-передающее устройство для передачи выходного сигнала передающего устройства в центр управления.

датчик для измерения технологического параметра и формирования выходного сигнала датчика,

первый набор технических характеристик, связывающий выход передающего устройства с первым диапазоном рабочих условий технологического процесса,

второй набор технических характеристик, связывающий выход передающего устройства со вторым диапазоном рабочих условийтехнологического процесса, схему для выбора между первым и вторым наборами технических характеристик и компенсации вывода датчика согласно выбранному набору технических характеристик для формирования выходного сигнала передающего устройства, компенсированного в соответствии с рабочими условиями.

Документы, цитированные в отчёте о поиске

Установка для измерения дифференциального давления со сдвоенными датчиками

Устройство для измерения давления

Комментарии