Многоструктурный реактор, изготовленный из монолитных смежных теплопроводящих тел, для химических процессов с высоким теплообменом - RU2656482C2

Код документа: RU2656482C2

Чертежи

Описание

Настоящее изобретение относится к многоструктурному реактору для химических процессов с высоким теплообменом.

Более конкретно, настоящее изобретение относится к реактору для проведения экзотермических или эндотермических химических реакций, в частности - в присутствии гетерогенного катализатора, отличающемуся составом монолитных частей.

Еще более конкретно, настоящее изобретение относится к многоструктурному реактору для проведения реакции Фишера-Тропша, начиная от синтез-газа.

В данном тексте всю приведенную информацию и указанные рабочие и нерабочие условия следует считать предпочтительными, если в явном виде не указано иное.

Как известно, термин «способ или реакция Фишера-Тропша» обозначает способы получения смесей преимущественно углеводородных соединений и, в некоторых случаях, оксигенированных алифатических соединений или их смесей посредством прямого синтеза из смесей водорода и монооксида углерода с молярным соотношением Н2/СО, лежащим в диапазоне от 1 до 3 (синтез-газ), в присутствии подходящих твердых катализаторов, в характерном случае содержащих переходные металлы из групп с 8 по 10 периодической таблицы. В этих способах химическая реакция протекает в по существу трехфазных системах, в которых газообразная фаза вступает в контакт с твердым катализатором, а продукт реакции преимущественно состоит из жидких и газообразных углеводородов, при соответствующей температуре реакции и с образованием воды в качестве побочного продукта.

Значительная экзотермичность реакции Фишера-Тропша (35-45 ккал/моль) делает необходимым наличие теплообменных устройств для регулирования температуры в рабочих диапазонах реакции и для предотвращения образования локальных горячих пятен, ответственных за повреждение катализатора.

Например, в международной патентной заявке WO 2008/074496 предложено проведение реакции Фишера-Тропша в реакторах, называемых «суспензионными барботажными колоннами», в которых реакция Фишера-Тропша происходит в трехфазных системах, в которых синтез-газ в форме пузырьков пропускают через суспензию катализатора в реакционной жидкости. Реакционная система, непрерывно перемешиваемая восходящим потоком газа, позволяет легкое отведение реакционного тепла с помощью трубчатого теплообменника, погруженного в жидкость, в котором циркулирует охлаждающая текучая среда, например - вода.

Хотя реакторы типа суспензионных барботажных колонн обеспечивают исключительно благоприятные выходы реакции и эффективное регулирование температуры, они обладают рядом эксплуатационных недостатков, например, таких как необходимость отделения реакционного продукта от катализатора в суспензии, извлечения и повторного использования последнего, а также трудность регулирования гидродинамических условий в реакторе для обеспечения гомогенной дисперсии катализатора.

Кроме того, промышленные реакторы последнего поколения для синтеза Фишера-Тропша с катализатором в форме суспензии характеризуются большими размерами, с цилиндрическим оборудованием, имеющим высоту порядка 60 метров и диаметр порядка 10 метров. Конструирование и управление этими реакторами и, в частности, их техническое обслуживание могут быть нелегкими задачами.

Альтернативой реакторам типа суспензионных барботажных колонн являются реакторы с неподвижным слоем катализатора. Эти реакторы по существу состоят из устройства, содержащего кожух или оболочку и два запирающих элемента - верхний и нижний, в которых обычно имеются средства для загрузки реагентов и средства для разгрузки продуктов реакции. Внутрь оболочки помещено множество труб, каждая из которых заполнена катализатором, например - в форме гранул.

Реагирующий газ, например - синтез-газ, протекает внутри труб, вступает в контакт с частицами катализатора и реагирует. Теплота реакции отводится непрерывным потоком охлаждающей текучей среды, например - воды, которая заполняет свободный объем внутри оболочки.

Основные ограничения конфигурации с неподвижным слоем катализатора зависят по существу от массопереноса внутри частиц (ответственного, например, за низкую активность и избирательность в отношении жидкого продукта в случае реакции Фишера-Тропша) и радиальной теплопередачи внутри реактора, за счет которой могут возникнуть локальные горячие пятна с потенциальной возможностью деактивации части катализатора, которая может быть настолько значительной, что становится невозможным проведение реакции с высокой скоростью. Наконец, реакторы с неподвижным слоем катализатора отличаются исключительно низкой удельной производительностью (в пересчете на единицу времени и единицу объема использованного катализатора). Поэтому, для того чтобы обеспечить достаточные объемы производства, необходимо использовать исключительно большие количества катализатора, а вследствие этого - реакторы с очень большими размерами.

Альтернативным традиционным реакторам с неподвижным слоем или суспензией катализатора решением являются некоторые многотрубные реакторы, которые описаны, например, в опубликованной заявке на патент US 2005/0142049, согласно которой экзотермические реакции, такие как избирательное окисление бензола или н-бутана до малеинового ангидрида, окисление о-ксилола до фталевого ангидрида или синтез Фишера-Тропша, или эндотермические реакции, такие как паровой риформинг углеводородов до синтез-газа, могут быть проведены в многотрубных реакторах, заполненных теплопроводящими монолитными катализаторами. Эти реакторы содержат контейнер, в котором размещено множество труб, образующих пучок труб. Каждая труба содержит металлическую сотовую монолитную структуру, которая является носителем катализатора. Аналогичные непрерывные монолитные структуры, в которых имеется множество параллельных каналов, стенки которых покрыты катализатором, описаны также в патентах US 6881703 и US 7678343.

Каталитический материал распределен тонким слоем по внутренним стенкам каналов монолитной структуры с использованием способа осаждения, обычно называемого нанесением посредством промывания («washcoating»), так что он находится в контакте с реагентами, протекающими по каждому каналу, во время осуществления способа.

Монолитная структура обеспечивает хороший теплообмен с терморегулирующей текучей средой, циркулирующей в контейнере снаружи от трубы, вследствие того, что материал монолита отличается хорошей теплопроводностью, что способствует радиальной теплопередаче.

Ограничение многотрубных реакторов с монолитными катализаторами с покрытием, нанесенным способом промывания, состоит в том, что доступность активной каталитической фазы в пересчете на единицу объема реактора ниже, чем в случае традиционных реакторов. По этой причине на практике для обеспечения значительной производительности необходимо использовать большие реакционные объемы. Кроме того, эти реакторы не позволяют быстро заменять катализатор, если он истощается или деактивируется.

Недавно в опубликованной международной патентной заявке WO 2010/130399 (принадлежащей заявителю) был предложен монолитный реактор с меньшими размерами вследствие более высокой объемной плотности активной фазы катализатора и более эффективной системы отведения теплоты реакции. Этот реактор основан на трубчатых монолитах, содержащих в непрерывной металлической матрице, имеющей высокую теплопроводность, ряд продольных каналов соответствующих размеров, заполненных катализатором в форме гранул. Хотя при использовании такого реактора были получены удовлетворительные результаты, в частности - при проведении реакции Фишера-Тропша, и были снижены трудности, связанные с монтажом установки, возникли проблемы во время стадии изготовления трубчатых монолитов вследствие ограниченных размеров диаметра трубчатого монолита, который можно получить стандартными промышленными способами, и проблемы, связанные с гибкостью конструкции в отношении геометрии и плотности (числа каналов в одном отсеке) содержащихся в ней продольных каналов.

Авторы настоящего изобретения неожиданно обнаружили, что вышеуказанные и прочие недостатки могут быть преодолены за счет использования реактора новой конструкции для проведения экзотермических или эндотермических реакций, предпочтительно проводимых в присутствии катализатора, например - реактора для проведения реакции Фишера-Тропша, содержащего множество отдельных по существу трубчатых многоструктурных элементов, обладающих высокой теплопроводностью.

В частности, первый объект настоящего изобретения относится к многоструктурному трубчатому элементу реактора для проведения экзотермических/эндотермических химических реакций, содержащему два или более теплопроводящих монолитных тел, идущих продольно и собранных вместе так, что каждое из них имеет часть боковой поверхности, сопряженную, предпочтительно - контактирующую, с боковой поверхностью одного или более соседних монолитных теплопроводящих тел, и два или более монолитных тел в сборке совместно образуют сотовую структуру, содержащую множество продольных каналов, идущих от одного конца многоструктурного трубчатого элемента до другого его конца и по существу параллельных друг другу и главной оси этого элемента.

Наиболее предпочтительно, сотовая структура в многоструктурном трубчатом элементе имеет по существу равномерное распределение каналов по всему ее сечению. В такой предпочтительной сотовой структуре все или по существу все доступное пустое пространство находится внутри продольных каналов и пригодно для заполнения гранулярным катализатором или катализатором с покрытием.

Второй объект настоящего изобретения относится к реактору для проведения экзотермических/эндотермических химических реакций, содержащему по меньшей мере один многоструктурный трубчатый элемент, описанный выше.

Другие объекты настоящего изобретения относятся к способу изготовления многоструктурного трубчатого элемента и к химическому способу, осуществляемому в реакторе, предпочтительно - к способу Фишера-Тропша, состоящему в химическом преобразовании синтез-газа в углеводороды или в оксигенированные органические соединения. Другие объекты станут понятными из описания настоящего изобретения и из формулы изобретения.

В целом, в многоструктурном трубчатом элементе по настоящему изобретению определены главная ось, идущая в продольном направлении, и поперечное сечение, перпендикулярное этой оси, которое может иметь различные геометрические формы, в зависимости от конкретного применения трубчатого элемента, варьирующиеся от круглой формы, которая предпочтительна, до прямоугольной формы или даже более сложной формы, например - многоугольной. Длина трубчатого элемента в характерном случае по меньшей мере в 5 раз, предпочтительно - от 10 до 1000 раз, более предпочтительно - от 50 до 500 раз, превышает основной габаритный размер поперечного сечения, например - диаметр в случае круглого сечения, большую ось в случае эллиптического сечения или диагональ в случае квадратного или прямоугольного сечения. Поперечное сечение предпочтительно является по существу одинаковым вдоль всей длины многоструктурного трубчатого элемента.

Согласно настоящему изобретению, длина многоструктурного трубчатого элемента предпочтительно выбрана в соответствии с длиной реактора, в котором он обычно размещен во время эксплуатации; предпочтительно она лежит в диапазоне от 0,5 м до 20 м, более предпочтительно - в диапазоне от 1 м до 10 м. Два конца, или две головки, трубчатого элемента могут представлять собой просто плоскость, имеющую поперечное сечение. В характерном случае они пригодны для установки в соответствующие опоры, например - в трубную доску, для фиксации внутри реактора и могут содержать, например, дополнительные элементы или опоры, подходящие для этой цели, согласно предшествующему уровню техники.

Согласно настоящему изобретению, трубчатый элемент содержит два или более теплопроводящих монолитных тел, обычно расположенных продольно и имеющих две головки или два концевых участка на противоположных концах каждого тела и одну или более боковых поверхностей, по существу параллельных продольной оси, сходных с цилиндрической или призматической геометрическими характеристиками. Поперечное сечение каждого теплопроводящего монолитного тела предпочтительно является одинаковым по всей его длине. Два или более монолитных тел собраны с получением многоструктурного трубчатого элемента, так что по меньшей мере часть боковой поверхности каждого из них сопряжена или, предпочтительно, находится в контакте с боковой поверхностью одного или более других соседних монолитных тел. Головки или концевые участки каждого монолитного тела предпочтительно соответствуют части соответствующих концов трубчатого элемента, в который они встроены.

В предпочтительном случае теплопроводящие монолитные тела, включенные в трубчатый элемент, имеют одинаковую длину, и эта длина также определяет длину самого трубчатого элемента, основной и преобладающей частью которого они являются.

Поперечное сечение каждого теплопроводящего монолитного тела легко может быть выполнено таким, что его боковая поверхность может быть соответствующим образом адаптирована к по меньшей мере части боковой поверхности одного или более других соседних монолитных тел, с которыми его приводят в контакт для формирования трубчатого элемента конечного изделия. Термин «соседний» при использовании в контексте настоящего изобретения в отношении двух или более теплопроводящих тел означает, что они расположены параллельно в продольном направлении, и их соответствующие боковые поверхности по меньшей мере частично сопряжены или контактируют друг с другом. Сопряженные поверхности предпочтительно находятся в прямом контакте друг с другом для обеспечения более эффективной теплопередачи, но, в случае необходимости, они также могут быть разделены прокладками, покрытиями или другими дополнительными поверхностными элементами.

Поперечное сечение, или профиль, каждого теплопроводящего элемента является таким, что оно обеспечивает формирование в трубчатом элементе сотовой структуры, предпочтительно - термически связанной, которая содержит множество каналов, имеющих соответствующие размеры, в которых может быть проведена экзотермическая или эндотермическая реакция. Термин «сотовая структура» обычно относится к трехмерной структуре, содержащей множество продольных свободных пространств (каналов), пригодных для заполнения твердыми частицами, которые не обязательно имеют идентичное сечение, регулярно и параллельно расположены и отделены друг от друга стенками, изготовленными из теплопроводящего материала, предпочтительно - металлическими. Каналы сотовой структуры предпочтительно содержат сегрегированные потоки и не допускают значительного прохождения технологических текучих сред через стенки. Поперечное сечение продольных каналов трубчатого элемента не ограничено квадратной или прямоугольной формой, но оно может также иметь, если это необходимо или допустимо, треугольную, многоугольную, круглую, полукруглую и эллиптическую форму или более сложную форму.

Подходящий профиль каждого теплопроводящего монолитного тела по настоящему изобретению может, например, иметь форму гребенки, сопряженной с пластинчатым телом, которое может иметь соответствующие желобки в точках контакта с выступами гребенки для образования при последовательном чередующемся размещении квадратных или прямоугольных трубчатых элементов с решетчатым сечением.

Другой характерный трубчатый элемент по настоящему изобретению содержит два или более круглых теплопроводящих монолитных тел, полых внутри и концентрических относительно друг друга, содержащих расположенные внутри них продольные каналы, которые вставлены друг в друга так, что наружная боковая стенка внутреннего тела находится в контакте с внутренней боковой стенкой соседнего наружного круглого монолитного тела. Такое устройство предпочтительно содержит два или максимально три концентрических теплопроводящих тела.

Предпочтительными многоструктурными трубчатыми элементами по настоящему изобретению являются термически связанные элементы, то есть элементы, в которых различные монолитные тела имеют такую форму и собраны так, что они обеспечивают в любой ячейке сотовой структуры непрерывную передачу теплоты через теплопроводящий материал от наружной поверхности или к наружной поверхности.

Также обнаружено, что особенно эффективными профилями и расположениями монолитных тел для эффективного проведения теплоты являются такие профили и расположения, которые позволяют размещение боковых стенок соседних тел вдоль линий теплового потока. Эти линии зависят от геометрии трубчатого элемента. В случае трубчатых элементов с цилиндрической геометрией линии потока предпочтительно расположены радиально от центральной оси цилиндра по направлению к наружной стенке.

Согласно особо предпочтительному варианту осуществления настоящего изобретения одно или более теплопроводящих монолитных тел трубчатого элемента содержат по меньшей мере один расположенный внутри продольный канал, предпочтительно - от 1 до 50, более предпочтительно - от 2 до 10 продольных каналов. В наиболее предпочтительном случае каждое монолитное тело содержит множество внутренних каналов, параллельных друг другу и в свою очередь формирующих сотовую структуру.

Часть боковой поверхности монолитного тела, предназначенная для контакта с соседним монолитным телом или монолитными телами, может быть плоской или слегка вогнутой, тогда как вторая часть боковой поверхности может иметь гребенчатую структуру, то есть с короткими выступами или полками, которые выступают из основной части с образованием продольных каналов трубчатого элемента реактора при контакте с плоской частью боковой поверхности соседнего тела, предпочтительно - в комбинации с аналогичными каналами, расположенными внутри каждого монолитного тела. В сформированном таким образом трубчатом элементе сопряженные боковые поверхности монолитных тел, смежные друг с другом, находятся в термической связи только в областях контакта гребенчатой структуры с противолежащей теплопроводящей поверхностью, однако теплопередача эффективно обеспечивается за счет наличия непрерывных линий проведения по направлению к наружной стенке в каждом теплопроводящем монолитном теле.

В другом варианте осуществления настоящего изобретения каждое теплопроводящее монолитное тело содержит по меньшей мере одну, предпочтительно - по меньшей мере две, по существу плоские стенки, предпочтительно - гладкие, предназначенные для сопряжения в трубчатом элементе с соответствующей гладкой стенкой по меньшей мере второго теплопроводящего тела.

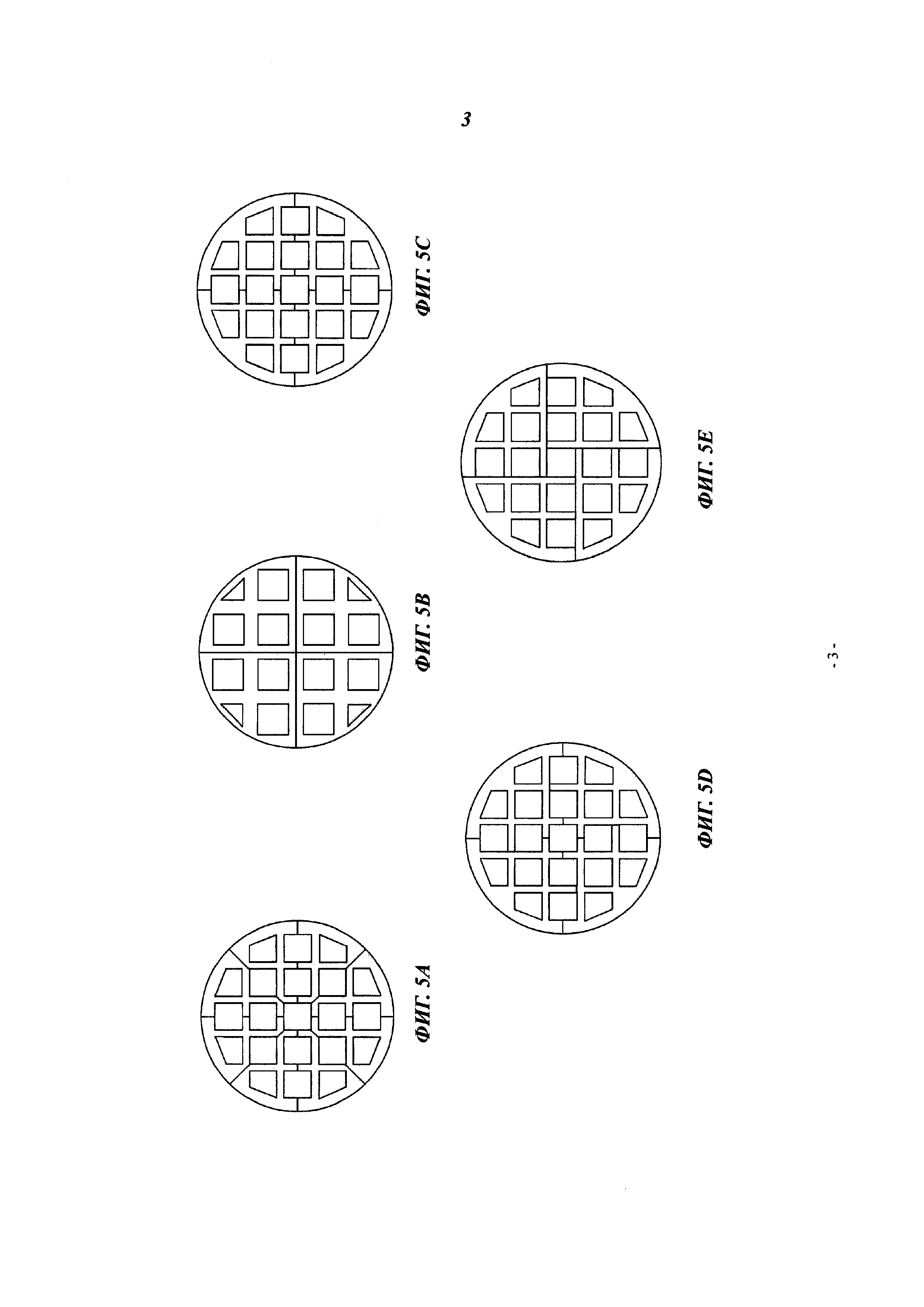

Многочисленные структуры монолитных тел могут удовлетворять вышеуказанным предпочтительным требованиям. Некоторые профили трубчатых элементов по настоящему изобретению показаны, исключительно с иллюстративными и не ограничивающими целями и без указания реальных размеров, на Фиг. 5, прилагаемой к настоящей публикации.

Все теплопроводящие монолитные тела предпочтительно имеют одно и то же сечение, одинаковое по всей длине, что обеспечивает выгодное упрощение способа их изготовления.

Кроме того, каждое монолитное тело многоструктурного трубчатого элемента более предпочтительно термически связано с наружной поверхностью. В этом предпочтительном варианте каждое теплопроводящее монолитное тело содержит по меньшей мере одну стенку, которая является частью наружной боковой поверхности многоструктурного трубчатого элемента, в котором находится тело, и образует от 5% до 80%%, еще более предпочтительно - от 10% до 50% этой поверхности.

В наиболее предпочтительном варианте осуществления настоящего изобретения многоструктурный трубчатый элемент по настоящему изобретению является по существу цилиндрическим и содержит от 3 до 6 монолитных тел, имеющих одинаковое сечение с формой, сходной с круглым сечением.

Поэтому многоструктурный трубчатый элемент по настоящему изобретению может иметь, например, сечение, изображенное на Фиг. 5А, содержащее сотовые теплопроводящие монолитные тела с гребенчатым профилем и наружными выступами для формирования дополнительных каналов, или сечение, изображенное на Фиг. 5В, в котором монолитные тела содержат по меньшей мере одну по существу гладкую стенку, которая соответствует стенке второго тела, соседнего с первым.

В целом, пространственная плотность продольных каналов, содержащихся в многоструктурном трубчатом элементе, является такой, что сечение трубчатого элемента содержит в среднем от 1 до 50, более предпочтительно - от 3 до 30 ячеек на см2.

Очевидно, что возможны многочисленные другие комбинации теплопроводящих монолитных тел с различными структурами и профилями, в зависимости от конечного назначения трубчатого элемента реактора, однако все они соответствуют концепции комбинации различных теплопроводящих элементов, образующих многоструктурный трубчатый элемент реактора, сформулированной согласно настоящему изобретению.

Для эффективного переноса теплоты, выделяющейся или поглощающейся во время реакционных процессов, осуществляемых в каналах многоструктурного трубчатого элемента, материал, из которого изготовлены все теплопроводящие элементы, отличается относительно высокой теплопроводностью, предпочтительно - собственной теплопроводностью, равной или превышающей 10 Вт/м/К, более предпочтительно - лежащей в диапазоне от 100 Вт/м/К до 400 Вт/м/К. Из соображений стабильности размеров при температурах реакции материал выбран, например, из металлов, таких как сталь, медь, алюминий или алюминиевый сплав. Металл предпочтительно является алюминием или алюминиевым сплавом. Альтернативно, могут быть использованы теплопроводящие керамические материалы, такие как карбид кремния. Материал выбирает специалист в данной области техники, учитывающий также тип текучих реакционных сред, с которыми вступает в контакт трубчатый элемент, в частности - использующий химически инертные материалы и материалы, устойчивые к коррозии или обработанные по поверхности антикоррозионным покрытием, если текучие реакционные среды являются химически агрессивными. Также предпочтительны теплопроводящие материалы, химически инертные по отношению к компонентам технологической жидкости, с которой они вступают в контакт.

Сечение многоструктурного трубчатого элемента по настоящему изобретению предпочтительно имеет максимальный размер, лежащий в диапазоне от 10 мм до 100 мм, более предпочтительно - от 20 мм до 50 мм. Содержащаяся в нем сотовая структура предпочтительно состоит из множества продольных каналов с поперечным сечением, которое может быть квадратным, прямоугольным, трапециевидным или ромбоидальным, имеющим длину боковых сторон в диапазоне от 0,5 мм до 10 мм, частично сформированных в непрерывной структуре каждого теплопроводящего монолитного тела и частично - в области сопряжения между стенками соседних монолитных тел, если они имеют структуру с выступами, описанную ранее. Многоструктурный трубчатый элемент, полученный таким образом, пригоден для переноса теплоты от наружной стороны или к наружной стороне с эффективностью, по существу равной эффективности монолитного элемента, имеющего аналогичные размеры и распределение продольных каналов, но он может быть выгодно изготовлен посредством сборки теплопроводящих монолитных тел, имеющих формы и размеры, которые проще в изготовлении с использованием стандартных промышленных технологий, например, таких как электроэрозия, перфорация или экструзия, причем последний способ особо предпочтителен. Кроме того, существует значительная гибкость управления всем процессом изготовления и сборки монолитных тел с получением соответствующего трубчатого элемента, который поэтому может быть адаптирован к многочисленным способам и условиям эксплуатации.

Предпочтительно, стенки, которые разделяют продольные каналы в сотовой мультиструктуре, имеют толщину, достаточную для обеспечения соответствующих механических и термических свойств. В частности, они должны иметь механическое сопротивление, достаточное для обеспечения изготовления монолитных тел и их сборки, особенно в предпочтительном случае, в котором многоструктурный трубчатый элемент помещен в оболочку посредством волочения, как проиллюстрировано ниже.

Кроме того, толщина стенок должна быть такой, чтобы она обеспечивала перенос достаточного количества тепла от самых внутренних продольных каналов или по направлению к ним, однако не была бы слишком высокой для чрезмерного уменьшения поперечного сечения каналов и, соответственно, свободной фракции, доступной для заполнения катализатором в конечном изделии. Толщину стенок обычно рассчитывают с учетом теплопроводности и других свойств используемого материала способами, известными специалистам в данной области техники. В предпочтительном случае, когда трубчатый элемент изготовлен из алюминия или алюминиевого сплава, толщина внутренних стенок между каналами в сотовой структуре предпочтительно лежит в диапазоне от 0,1 мм до 2 мм, более предпочтительно от 0,5 мм до 1,5 мм. Настоящее изобретение также охватывает многоструктурные трубчатые элементы, в которых толщина внутренних стенок между каналами не является одинаковой, а может, например, увеличиваться в указанных выше границах от центра к наружной стороне для более эффективной радиальной теплопередачи.

Желаемая экзотермическая или эндотермическая реакция происходит внутри каждого канала многоструктурного трубчатого элемента по настоящему изобретению. Для этого смесь реагентов протекает от одного конца каждого канала до другого его конца в сотовой структуре, где температура смеси поддерживается равной требуемой температуре реакции за счет теплообмена с терморегулирующей текучей средой, находящейся в контакте с наружной стенкой многоструктурного трубчатого элемента. Хотя трубчатый элемент и соответствующий реактор могут быть удобно использованы, в принципе, для проведения любой химической реакции, в том числе не катализируемой или проводимой в присутствии гомогенного катализатора, растворенного в той же реакционной смеси, предпочтительно трубчатый элемент используют для реакций в присутствии твердого катализатора. В этом случае для обеспечения максимально возможной концентрации катализатора и максимальной поверхности твердого катализатора, контактирующей с реакционной смесью, катализатор распределен в продольных каналах в форме уплотненных гранулярных тел (например, сфер, цилиндров, колец и т.п.) или структурированных тел (например, твердых пен, проволочных тканей, сеток и т.п.) с получением коэффициента заполнения (отношения объема катализатора к объему продольного канала), лежащего в диапазоне от 0,10 до 0,75, предпочтительно от 0,40 до 0,65. Размеры гранулярных тел катализатора и их распределение выбирает специалист в данной области техники в соответствии с известными критериями на основе желаемых каталитических характеристик. Основной габаритный размер гранулярных тел обычно лежит в диапазоне от 30 мкм до 3000 мкм, предпочтительно от 100 мкм до 1000 мкм, и в любом случае он является таким, что позволяет легкую загрузку гранул в продольные каналы трубчатого элемента. При такой структуре катализатора можно получить превосходный компромисс между падением давления в потоках, текущих в реакторе, доступностью достаточных количеств катализатора на единицу объема реактора и эффективным отведением теплоты благодаря непрерывной теплопроводящей монолитной структуре каждого теплопроводящего монолитного тела. Поэтому следующий объект настоящего изобретения относится к сотовому многоструктурному трубчатому элементу, как таковому или имеющему оболочку, каналы которого частично или полностью заполнены гранулярным твердым веществом, действующим как катализатор.

Многоструктурный трубчатый элемент по настоящему изобретению может быть получен на основе соответствующих теплопроводящих монолитных тел с использованием способов сборки, известных в данной области техники и соответствующим образом адаптированных специалистом в данной области техники.

Например, каждое теплопроводящее монолитное тело может быть изготовлено с использованием промышленных технологий, уже указанных выше, например, таких как электроэрозия, перфорация и, предпочтительно, экструзия, относительно осуществления которых можно привести ссылки на многочисленные технические руководства и монографии, имеющиеся в литературе. В частности, подробное описание способа экструзии металлических профилей, в частности -профилей, изготовленных из алюминия, которые могут быть использованы в варианте осуществления настоящего изобретения, можно найти, например, в монографии P. Saha «Aluminum extrusion technology», ASM International Ed. (2000), или в монографии M. Bauser, G. Sauer, К. Siegert «Extrusion», ASM International Ed. (2006). Их изготовление посредством экструзии имеет дополнительное преимущество, состоящее в обеспечении непрерывного процесса экструдирования профиля, который затем разрезают на элементы желаемого размера с получением монолитных тел по настоящему изобретению. Если все теплопроводящие монолитные тела, образующие трубчатый элемент, имеют одну и ту же форму (см., например, Фиг. 5), то их можно изготовить с использованием одного профиля головки экструдера.

Полученные таким образом монолитные тела соответствующим образом собирают с учетом геометрических соответствий их боковых поверхностей, предусмотренных во время фазы проектирования, с получением желаемого многоструктурного трубчатого элемента. Для сборки можно использовать различные способы, известные специалистам в данной области техники. Например, монолитные тела могут быть приварены друг к другу по определенным линиям контакта или закреплены клиньями с получением самоподдерживающихся структур, если их геометрия пригодна для такого решения, или они могут быть соединены с помощью подходящих опорных элементов, таких как ленты, оболочки или другие средства.

Согласно предпочтительному варианту осуществления настоящего изобретения трубчатый элемент по настоящему изобретению может быть изготовлен посредством помещения теплопроводящих монолитных тел, более предпочтительно - способом волочения, в трубчатую оболочку, пригодную для ее адаптации к наружной боковой поверхности этого элемента. В этом случае наружная оболочка предпочтительно состоит из металла, обладающего хорошей теплопроводностью и удовлетворительными механическими свойствами, такого как алюминий или сталь, в частности - нержавеющая сталь. Способ волочения обеспечивает дополнительные преимущества, состоящие в обеспечении плотного контакта между внутренней поверхностью трубчатой оболочки и наружной поверхностью многоструктурного трубчатого элемента для оптимизации теплообмена между двумя поверхностями.

Поэтому следующий объект настоящего изобретения относится к многоструктурному трубчатому элементу, дополнительно содержащему теплопроводящую трубчатую оболочку, предпочтительно металлическую, либо полностью, либо частично расположенную на наружной боковой поверхности трубчатого элемента. Наружная оболочка предпочтительно имеет толщину, лежащую в диапазоне от 0,5 мм до 10 мм, более предпочтительно от 1 мм до 4 мм, и по существу закрывает весь трубчатый элемент.

Согласно характерному не ограничивающему примеру получения многоструктурного трубчатого элемента с оболочкой способом волочения, цилиндрическую стальную трубу (например, изготовленную из нержавеющей стали или углеродистой стали) используют в качестве наружной трубчатой оболочки, имеющий внутренний диаметр, соответствующий или немного больший, чем наружный диаметр трубчатого элемента и допуски, соответствующие стандартным значениям. Эту трубу соответствующим образом очищают по внутренней стенке от чужеродного материала, образовавшегося во время предшествующих механических обработок, и предпочтительно также от возможных следов смазочных материалов или аналогичных продуктов. Многоструктурный трубчатый элемент, состоящий из теплопроводящих монолитных тел, предпочтительно изготовленный из алюминия, соответствующим образом предварительно смонтированный с получением цилиндрической формы (например, посредством склеивания или закрепления клиньями), затем вводят в трубу.

Для ускорения введения многоструктурного трубчатого элемента в наружную трубу последнюю можно предварительно нагреть, полностью или по меньшей мере частично вблизи входного отверстия. Два объединенных таким образом элемента затем подвергают дополнительной механической обработке волочением с использованием известных способов при температурах, лежащих в диапазоне от 20°С до 200°С, предпочтительно - при комнатной температуре или чуть выше, во время которой наружную трубу пластически деформируют посредством сжатия до тех пор, пока не будет получен плотный контакт между ее внутренней поверхностью и соответствующей наружной поверхностью трубчатого элемента, так что термическое сопротивление из-за несоответствия двух поверхностей снижается до минимума. При этом обеспечивается жесткая фиксация многоструктурного трубчатого элемента, который является исключительно пространственно стабильным и обладает превосходной теплопроводностью по направлению от поверхности наружной трубчатой оболочки или к этой поверхности.

Уровень контакта в этом случае является оптимальным, с учетом того факта, что во время эксплуатации многоструктурный трубчатый элемент, изготовленный из алюминия, нагревается при большем коэффициенте расширения наружной стальной оболочки.

В предпочтительном случае, в котором многоструктурный трубчатый элемент по настоящему изобретению используют для проведения экзотермических или эндотермических реакций в присутствии твердого гранулярного катализатора, один или более продольных каналов, более предпочтительно все продольные каналы, имеющиеся в трубчатом элементе, соответствующим образом заполняют катализатором с использованием общеизвестных процедур загрузки катализатора в реакторы, содержащие сотовые структуры. Каждый трубчатый элемент, присутствующий в реакторе, может быть заполнен отдельно перед помещением в реактор.

Размер частиц катализатора удобно выбрать таким, чтобы он имел узкое распределение, то есть, чтобы частицы были как можно более однородными. Размеры удобно выбрать так, чтобы они обеспечивали легкое течение частиц в каналах и их равномерное заполнение и одновременно обеспечивали течение реакционной смеси без большого падения давления, предпочтительно - менее чем на 20% от давления на входе.

Заполнение можно выполнить, например, с использованием загрузочной воронки с гибкой трубой, в которую загружают предварительно определенное количество катализатора, по существу идентичное для всех трубчатых элементов. Поток катализатора в продольных каналах, содержащихся в трубчатом элементе, можно ускорить за счет транспортировки пневматического типа и/или с помощью подходящих вибрационных средств.

Многоструктурный трубчатый элемент, полученный таким образом и, возможно, снабженный оболочкой и заполненный гранулярным катализатором (или, альтернативно, покрытый по существу равномерным слоем катализатора по стенкам продольных каналов), готов для помещения в реактор для проведения экзотермических или эндотермических реакций, предпочтительно - катализируемых.

Еще один объект настоящего изобретения относится к реактору (1) для проведения экзотермических/эндотермических химических реакций, предпочтительно - в присутствии твердого катализатора, который содержит:

(a) по существу цилиндрический резервуар (А) или резервуар, имеющий сходную форму, оборудованный средствами (2, 3) для подачи и удаления теплорегулирующей текучей среды для химической реакции;

(b) верхний запирающий элемент (В1) и нижний запирающий элемент (В2), соответствующим образом расположенные на верхней части и основании резервуара;

(c) средства для подачи реакционной смеси, расположенные (4) в верхнем запирающем элементе (В1) или (5) в нижнем запирающем элементе (В2);

(d) средства для разгрузки прореагировавшей фазы, расположенные (5) в нижнем запирающем элементе или (4) в верхнем запирающем элементе;

(e) по меньшей мере один многоструктурный трубчатый элемент (7) по настоящему изобретению, как таковой или, предпочтительно, с наружной оболочкой, расположенный внутри резервуара (А) между верхним запирающим элементом (В1) и нижним запирающим элементом (В2).

Реактор, являющийся объектом настоящего изобретения, особо и предпочтительно пригоден для реакции Фишера-Тропша, которую проводят в трехфазной системе, по существу состоящей из реагирующей газообразной фазы, прореагировавшей жидкой фазы и каталитической твердой фазы, состоящей из уплотненных элементов (например, сфер, цилиндров, колец и т.п.) или структурированных элементов (например, пен, проволочных тканей, сеток и т.п.), размещенных внутри продольных каналов по меньшей мере одного трубчатого элемента реактора.

Согласно настоящему изобретению резервуар (А) является по существу цилиндрическим, и он может быть резервуаром, имеющим любые размеры, но предпочтительно отличается переменной высотой, например, лежащей в диапазоне от 0,5 м до 20 м, предпочтительно - от 1 м до 10 м, и диаметром, лежащим в диапазоне от 1 м до 15 м, более предпочтительно - от 4 м до 10 м. Сходными формами по настоящему изобретению могут быть параллелепипедальная или призматическая формы. Резервуар и верхний и нижний запирающие элементы обычно изготовлены из углеродистой стали или устойчивой к коррозии стали, то есть из легированной стали, содержащей один или более металлов, выбранных из металлов групп с 5 по 10, например - ванадий, ниобий, хром, молибден, вольфрам, марганец, никель. Толщины стенок резервуара (а) и запирающих элементов (b) зависят от температуры и давления, при которых происходит реакция, но они обычно могут лежать в диапазоне от 10 мм до 100 мм, более предпочтительно от 20 мм до 80 мм. Реактор, являющийся объектом настоящего изобретения, во время эксплуатации предпочтительно расположен вертикально.

Длина каждого многоструктурного трубчатого элемента соответствует длине по существу цилиндрического резервуара (А) реактора, в который он вставлен. Однако также существует возможность, и она является частью настоящего изобретения, что несколько многоструктурных трубчатых элементов, имеющих меньшую длину, соединены друг с другом и расположены друг над другом в продольном направлении с образованием трубчатой структуры, имеющей желаемую длину и, возможно, защищенной с использованием любого из указанных выше способов непрерывной трубчатой оболочкой вдоль всей длины трубчатой структуры.

В предпочтительном случае, в котором реактор по настоящему изобретению содержит многоструктурные трубчатые элементы, продольные каналы которых заполнены твердым гранулярным катализатором, общие размеры, необходимые для достижения желаемой производительности, значительно уменьшены по сравнению с традиционными сотовыми монолитными реакторами, например -такими, которые описаны в патенте US 6,881,703, в котором катализатор осажден на стенках каналов. Благодаря большой загрузке катализатора, которая может быть помещена в реактор, и способности к эффективной теплопередаче каждого теплопроводящего тела, встроенного в каждый трубчатый элемент, экзотермическая/эндотермическая реакция, в частности реакция Фишера-Тропша, фактически может быть проведена в условиях с высокой удельной производительностью (производительностью на единицу объема реактора). Поэтому размер реактора по настоящему изобретению с тем же типом каталитического материала и общей производительностью может быть значительно уменьшен по сравнению с традиционным реактором с покрытием, нанесенным посредством промывания, в некоторых случаях - более чем в 12 раз. Эта характеристика выгодно позволяет получить реакторы с высокой продуктивностью и уменьшенным объемом, которые не нужно собирать in situ, и которые можно разместить на судах и/или специфических наземных транспортных средствах для транспортировки в удаленные местоположения, где имеются сырьевые материалы для синтез-газа, например - морские и/или береговые резервуары натурального газа, где неудобно или невозможно использовать реакторы большого размера, например - суспензионные барботажные колонные реакторы или реакторы с неподвижным слоем катализатора, которые являются многотрубными реакторами с традиционными монолитными катализаторами (нанесенными промыванием).

По меньшей мере один многоструктурный трубчатый элемент, возможно - защищенный оболочкой, вставлен внутрь по существу цилиндрического контейнера, как описано ранее. Однако в характерном случае в промышленных реакторах предусматривается относительно большое число трубчатых элементов, образующих пучок труб, находящихся на соответствующем расстоянии друг от друга для обеспечения достаточной циркуляции текучей среды, регулирующей температуру реакции, например - воды, с получением пара в случае экзотермических реакций или пара под давлением в случае эндотермических реакций. Альтернативно, терморегуляция реактора может быть обеспечена другими текучими средами, например - диатермическим маслом. Пучок труб предпочтительно распределен во всем пространстве, доступном внутри цилиндрического резервуара (А) и занимает объем, лежащий в диапазоне от 40% до 90% общего объема резервуара, более предпочтительно - от 50% до 80%.

Пучок труб в характерном случае содержит количество многоструктурных трубчатых элементов, лежащее в диапазоне от 10 до 20000, предпочтительно - от 100 до 15000, более предпочтительно - от 1000 до 12000. Среднее расстояние между соседними трубчатыми элементами (от боковой поверхности до боковой поверхности) определяет специалист в данной области техники на основании количества и размеров элементов, а также на основании теплового потока и потока текучей среды-теплоносителя согласно характерным проектным критериям, и предпочтительно оно лежит в диапазоне от 10 мм до 60 мм.

Многоструктурные трубчатые элементы, возможно - защищенные оболочкой, предпочтительно имеющие круглое сечение и более предпочтительно содержащие 3 или 4 теплопроводящих монолитных тела, обычно закреплены на перфорированных металлических плитах (6), предпочтительно состоящих из того же материала, что и цилиндрический резервуар и концы реактора, способами, известными для сходных структур в виде пучков труб. Эти плиты (6), называемые трубными досками в соответствии с их применением, являются перфорированными поперечными перегородками, расположенными вблизи от верхнего и нижнего запирающих элементов (крышек) реактора и приваренными к стенкам цилиндрического резервуара уплотненным и усиленным сварным швом, в которые вставляют и плотно фиксируют концы трубчатых элементов пучка. Толщина каждой трубной доски, предпочтительно лежащая в диапазоне от 30 мм до 400 мм в зависимости от диаметра реактора, более предпочтительно - в диапазоне от 100 мм до 300 мм в реакторах для синтеза Фишера-Тропша, достаточна для того, чтобы выдержать разность давлений. При этом во время эксплуатации питающие потоки реагентов направляют по каналам в многоструктурные трубчатые элементы, где происходит реакция, а продукты затем собирают и удаляют на выходе из реактора, при этом не происходит перемешивания или потерь текучих сред в терморегулирующую текучую среду, которая циркулирует на стороне оболочки в цилиндрическом резервуаре.

Для обеспечения эффективного удержания катализатора, содержащегося в каналах всех трубчатых элементов, реактор предпочтительно оборудован соответствующей пористой или волокнистой перегородкой, расположенной по меньшей мере на одном конце трубчатых элементов, обращенном вниз. Альтернативно, каждый трубчатый элемент может быть снабжен пористой или волокнистой перегородкой на по меньшей мере одном конце, предпочтительно - на конце разгрузки реакционной жидкости.

В обоих случаях материалы, из которых изготовлена перегородка, предпочтительно выбраны из коммерчески доступных материалов, пригодных для данной задачи, при условии, что они имеют адекватные свойства химической инертности и достаточно мелкую пористость для удержания катализатора, например - из сеток, тонких листов металлических губок, пеноматериалов с открытыми порами, матов, состоящих из нескольких слоев металлической проволочной сетки.

Реактор по настоящему изобретению может быть изготовлен с использованием стандартных механических и металлургических способов обработки, известных специалистам в данной области техники. В предпочтительном случае, в котором трубчатые элементы пучка труб защищены, как описано выше, коаксиальной металлической трубчатой оболочкой, фиксацию к трубной доске предпочтительно обеспечивают посредством приваривания металлической оболочки.

Реактор, являющийся объектом настоящего изобретения, может быть использован, в частности, для проведения экзотермических каталитических реакций, таких как реакция Фишера-Тропша, в которой реагирующая газообразная фаза, состоящая из смеси СО и Н2 (синтез-газ), течет в контакте с по существу неподвижным слоем катализатора, например - имеющего форму гранул, образуя при температуре и давлении реакции жидкую фазу, состоящую из парафиновых восков, и паровую фазу, состоящую преимущественно из С1-С25 углеводородов.

В частности, реактор для реакций типа Фишера-Тропша является реактором, в котором протекают химические реакции, которые развиваются в трехфазных системах, в которых газообразная/паровая фаза течет в контакте с твердой фазой и генерирует паровую фазу и жидкую фазу, которая увлажняет катализатор. В данном случае газообразная/паровая фаза по существу состоит из синтез-газа и легких продуктов реакции, паровая/жидкая фаза является тяжелым продуктом реакции, то есть углеводородами с по существу большим числом атомов углерода, а твердая фаза представлена катализатором.

Синтез-газ предпочтительно поступает из парового риформинга и/или частичного окисления природного газа или других углеводородов на основании реакций, описанных, например, в патенте US 5645613. Альтернативно, синтез-газ может поступать из других способов производства, например - из процессов автотермического риформинга, каталитического частичного окисления (СРО; от англ.: Catalytic Partial Oxidation) углеводородов или из газификации угля, биомасс или других углеродсодержащих продуктов высокотемпературным паром, как описано, например, в монографии «Catalysis Science and Technology», vol. 1, Springer-Verlag, New York, 1981.

Продукты, которые могут быть получены способом Фишера-Тропша, по существу разделены на две фазы в стандартных рабочих условиях реактора. Более легкая паровая фаза по существу состоит из смеси углеводородов с числом атомов углерода, лежащим в диапазоне от 1 до 10, и побочных продуктов реакции, таких как водяной пар, CO2, спирты и т.п. Эта фаза включает С5-С10 фракцию, имеющую температуру кипения при нормальном давлении, равную или лежащую ниже 150°С. Вторая получаемая фаза по существу состоит из парафиновых восков, жидких при температуре реакции, и содержит, в зависимости от процесса и используемого катализатора, смеси линейных или разветвленных углеводородов, предпочтительно линейных, насыщенных или ненасыщенных, с высоким числом атомов углерода. Обычно это смеси углеводородов, имеющие температуру кипения при нормальном давлении, превышающую 150°С, например - лежащую в диапазоне от 160°С до 650°С (верхний предел, экстраполированный из данных, полученных при пониженном давлении). При использовании кобальтовых катализаторов обычно получают смесь линейных восков, твердых при комнатной температуре.

Реакцию Фишера-Тропша удобно проводить при температурах, равных или превышающих 150°С, например - лежащих в диапазоне от 200°С до 350°С, при давлении внутри реактора, поддерживаемом в диапазоне от 0,5 МПа до 30 МПа. Наиболее важные подробности относительно реакции Фишера-Тропша можно узнать из монографии «Catalysis Science and Technology», указанной выше.

Катализатор обычно основан на кобальте или железе, которые нанесены на инертную твердую основу. Катализатор, который предпочтительно адаптирован к реактору по настоящему изобретению, основан на кобальте, диспергированном в твердом носителе, состоящем из по меньшей мере одного оксида, выбранного из оксидов одного или более из следующих элементов: Si, Ti, Al, Zr, Mg.

Предпочтительными носителями являются диоксид кремния, оксид алюминия или диоксид титана. Предпочтительным подходящим носителем, отличающимся от перечисленных выше оксидов, является карбид кремния.

Кобальт содержится в катализаторе в количестве, варьирующемся от 1 масс. % до 50 масс. %, обычно - от 5 масс. % до 35 масс. %, в пересчете на общую массу. Используемый катализатор может также содержать другие дополнительные элементы. Он может, например, содержать, в пересчете на общую массу, от 0,05 масс. % до 5 масс. %, предпочтительно - от 0,1 масс. % до 3 масс. %, рутения или тантала и от 0,05 масс. % до 5 масс. %, предпочтительно - от 0,1 масс. % до 3 масс. %, по меньшей мере третьего элемента, выбранного из элементов, относящихся к группе 3 (стандарт IUPAC). Катализаторы такого типа известны из литературы и описаны, совместно с их приготовлением, например, в Европейском патенте ЕР 756895.

Катализатор, независимо от его химического состава, используют в структурированной форме или в форме частиц, например - в форме сферических гранул, имеющих средний размер менее 3 мм, предпочтительно - лежащий в диапазоне от 0,1 мм до 2 мм.

Согласно известным способам, обычно - способам проведения реакции Фишера-Тропша, гранулярный катализатор, загруженный в продольные каналы, имеет форму окисленного или пассивированного предшественника и должен быть подвергнут процессу восстановления, обычно - водородом, перед подачей реагентов синтез-газа.

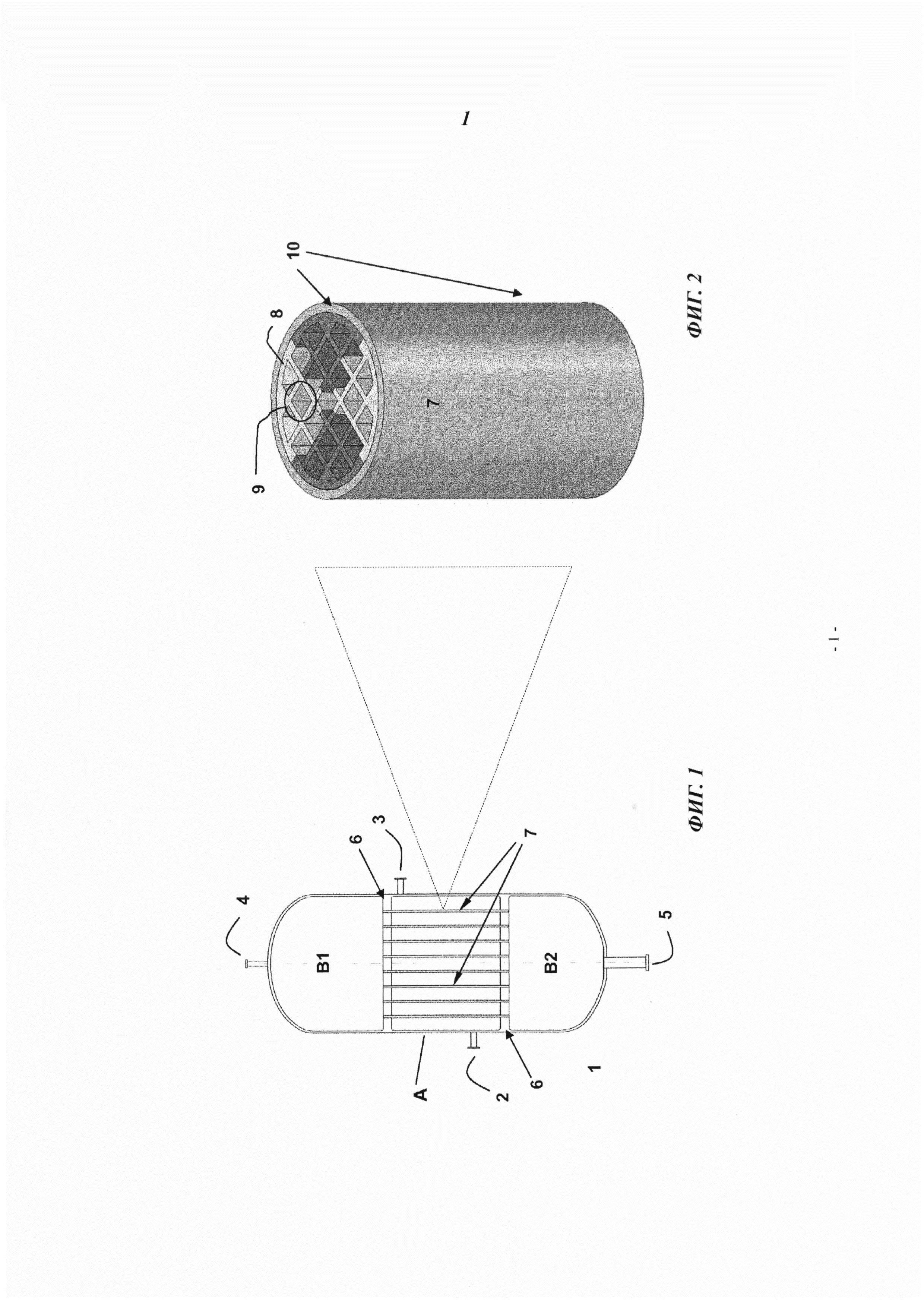

Для лучшего понимания реактора для проведения экзотермических/эндотермических химических реакций, являющегося объектом настоящего изобретения, мы даем ссылку на прилагаемые графические материалы, которые изображают иллюстративный и неограничивающий вариант осуществления настоящего изобретения. В частности, на Фиг. 1 схематически изображено продольное сечение реактора, тогда как на Фиг. 2 схематически изображено сечение многоструктурного трубчатого элемента реактора по настоящему изобретению.

Фиг. 3 и 4 изображают детали поперечного сечения трубчатого элемента, являющегося объектом настоящего изобретения, и одного из четырех теплопроводящих монолитных тел, образующих его.

Фиг. 5 схематически изображает, с чисто иллюстративными целями, 5 возможных сечений вариантов многоструктурного трубчатого элемента по настоящему изобретению, в которых можно различить формы и способы сборки образующих его монолитных тел.

Согласно Фиг. 1, реактор (1) по существу состоит из цилиндрического резервуара (А) и двух запирающих элементов (В1 и В2). Запирающие элементы (В1 и В2), соответственно, снабжены линией (4) и линией (5), которые, в зависимости от применения реактора и направления потоков, могут быть впускными линиями для реагентов или выпускными линиями для продуктов реакции. В цилиндрическом резервуаре (А) имеется также впускная линия (2) и выпускная линия (3) для жидкости, обеспечивающей терморегуляцию протекающей химической реакции. Альтернативно, и в этом случае впускная и выпускная линии могут быть инвертированы в соответствии с желаемым режимом теплообмена, то есть поток может быть сонаправленным или противоположно направленным относительно направления потока реакционной жидкости.

Пучок труб расположен внутри цилиндрического резервуара (А), причем этот пучок труб состоит из многоструктурных трубчатых элементов (7), вставленных соответствующими концами в трубные доски (6), один из которых детально изображен на Фиг. с 2 по 4.

Фиг. 2 иллюстрирует увеличенное сечение многоструктурного трубчатого элемента (7), который в изображенном случае состоит из четырех теплопроводящих монолитных тел (8), абсолютно одинаковых и имеющих такую форму, что части их частично уплощенных боковых поверхностей точно соответствуют друг другу, что приводит к образованию цилиндрического тела, содержащего множество продольных каналов (9), образующих сотовую структуру. Фиг. 2 также иллюстрирует наружную защитную оболочку (10), предпочтительно состоящую из металла, например - из нержавеющей стали, с хорошими механическими свойствами и хорошей устойчивостью против коррозии, которая находится в плотном контакте, обеспеченном посредством волочения, с наружной поверхностью трубчатого элемента, что исключает образование тепловых барьеров и точек разрыва непрерывности на поверхности раздела трубы и покрытия.

Фиг. 3 демонстрирует, на схематическом изображении его поперечного сечения, некоторые детали трубчатого элемента (7), изображенного в перспективе на Фиг. 2, до возможного заполнения содержащихся в нем каналов твердым катализатором. Можно отчетливо видеть четыре монолитных тела (8), имеющих форму, примерно соответствующую четвертой части цилиндра, с двумя боковыми сторонами с неправильной геометрией и полукруглой стенкой, которые собраны так, что они прилегают друг к другу с образованием общей компактной круглой цилиндрической структуры, в которой имеется множество квадратных или трапециевидных ячеек, соответствующих продольным каналам (9). Сечение трубчатого элемента (7) заключено внутри круглой короны, представляющей собой сечение металлической трубчатой оболочки (10), в которую предпочтительно вставлен многоструктурный трубчатый элемент, и которая выполняет двойную функцию - обеспечения фиксированного положения различных монолитных тел и обеспечения достаточно эффективной теплопередачи. Внутренняя поверхность трубчатой оболочки (10), предпочтительно позиционированная способами волочения, плотно прилегает к наружной боковой поверхности многоструктурного трубчатого элемента, даже если, как на Фиг. 3, для большей наглядности эти две стенки выглядят как разделенные узким просветом.

Некоторые из стенок, отделяющих каналы (9) друг от друга, вблизи бокового края сечения каждого теплопроводящего монолитного тела (8) могут быть увеличены на участок, длину которого выбирает проектировщик на основании стандартных критериев производства и сборки. В случае трубчатого элемента, схематически изображенного на Фиг. 3, сечения стенок увеличены на длину, которая может быть примерно равной боковой стороне этих же каналов или примерно половине этой стороны, с образованием структурного элемента, который в соответствии со стандартной терминологией может быть назван выступом или полкой (11), соответствующего продолжениям или сечениям боковой стенки соседнего монолитного тела (или тел).

Таким образом теплопроводящие монолитные тела (8), будучи собранными в многоструктурный трубчатый элемент (7), образуют дополнительные каналы (9), предназначенные для заполнения катализатором.

Функционирование реактора, например - для проведения экзотермической реакции Фишера-Тропша, очевидно из приведенного выше описания и графических материалов. После загрузки катализатора в каналы (9) трубчатых элементов (7) подают синтез-газ, например - через верхний впускной канал (4). Протекая внутри каналов, заполненных монолитными структурами, реагирующие газы вступают в контакт с катализатором и реагируют с образованием паровой/жидкой фазы, по существу состоящей из высокомолекулярных парафиновых восков. Продукт реакции удаляется через выпускной канал (5) совместно с побочными продуктами реакции, газообразными/парообразными углеводородами и не вступившими в реакцию реагентами. Во время реакции выделяется тепло, которое отводится охлаждающей текучей средой, подаваемой и выпускаемой через (2) и (3). Благодаря монолитной структуре и теплопроводящему материалу, из которого изготовлены теплопроводящие тела, теплота реакции переносится посредством теплопроводности к охлаждающей текучей среде с более высокой эффективностью, чем в случае традиционного реактора с неподвижным слоем катализатора.

Для того чтобы проиллюстрировать повышенную гибкость конструкции и поддержание высокой эффективности теплообмена, которые могут быть получены в реакторе, основанном на трубчатых элементах по настоящему изобретению, ниже приведен практический пример, предназначенный исключительно для иллюстрации и не ограничивающий настоящее изобретение.

ПРИМЕР

Получили защищенный оболочкой сотовый многоструктурный трубчатый элемент, изготовленный из алюминия, имевший длину, равную 1 метру, с круглым сечением, как показано на Фиг. 3, имевший наружный диаметр, равный 28 мм (без трубчатой оболочки (10), и среднюю плотность ячеек, равную 3,4 ячеек на квадратный сантиметр, содержавший продольные каналы (9) квадратного или трапециевидного сечения вблизи наружной боковой поверхности, размер боковых сторон которых был равен примерно 4 мм. Продольные каналы были разделены алюминиевыми стенками, имевшими толщину около 1,2 мм.

Трубчатый элемент получили посредством сборки четырех алюминиевых монолитных тел, абсолютно одинаковых, каждое из которых имело длину, равную 1 м, и поперечное сечение, изображенное на Фиг. 4. Каждое монолитное тело содержало три продольных канала и различные выступы (11), соответствующим образом расположенные вдоль двух прямых сторон, как схематично показано в сечении, изображенном на Фиг. 4, так что при сборке четырех монолитных тел с получением трубчатого элемента образовывались дополнительные продольные каналы.

Монолитные тела получили посредством экструзии алюминиевого профиля, имевшего длину, равную 5 метрам, через головку, имевшую форму, соответствовавшую желаемой геометрии согласно Фиг. 4, и последующего отрезания четырех тел желаемой длины, равной 1 м. Монолитные тела, тщательно очищенные от следов пыли и металлических опилок, затем собрали посредством совмещения соответствующих ортогональных сторон, оставив снаружи полуцилиндрическую боковую поверхность, с получением многоструктурного трубчатого элемента, который затем прочно фиксировали посредством протягивания стальной трубчатой оболочки, имевшей толщину около 3 мм. Для этой цели изготовили трубу из нержавеющей стали, имевшую длину, равную 1 м, с внутренним диаметром, равным 29 мм, и толщиной, равной 3 мм, в которую вставили предварительно собранный трубчатый элемент, описанный выше. Затем полученный таким образом конечный продукт затем вытянули посредством механического сжатия при комнатной температуре в соответствующим образом подготовленной машине для волочения проволоки. Получили многоструктурный трубчатый элемент с оболочкой, продольные каналы которого не были существенно изменены по сравнению с оригинальной формой и размерами. Подтвердили достаточно плотное прилегание на поверхности раздела между наружной поверхностью алюминиевого трубчатого элемента и внутренней стенкой стальной оболочки без явных пространственных разрывов.

Каналы полученного таким способом защищенного оболочкой трубчатого элемента, имевшего общий коэффициент пустот, равный 0,5, заполнили катализатором для синтеза Фишера-Тропша на основе кобальта с подложкой из оксида алюминия (в состоянии окисленного предшественника) в форме твердых частиц с площадью поверхности, равной 80 м2/г, с узким распределением по размеру, средним диаметром, равным 340 мкм, и фактическим отсутствием мелких частиц с диаметром менее 140 мкм, содержание Со в котором было равно 15 масс. %. Катализатор загрузили с использованием загрузочной воронки, содержавшей гибкую трубу, и вибрационной системы, способствовавшей уплотнению, получив коэффициент наполнения, равный 0,60.

Многоструктурный трубчатый элемент, загруженный катализатором, поместили в монотрубный реактор, охлаждавшийся за счет наружной рубашки, имевшей диаметр, равный 150 мм, в которой циркулировало диатермическое масло.

После начальной фазы восстановления в потоке водорода реактор запустили при давлении нагнетания, равном 20 бар, подаче 4000 см3/ч/гкат смеси СО и Н2, предварительно нагретой до 227,5°С, с соотношением между двумя веществами, равным 2,1 молей Н2 на моль СО. У охлаждающего агента поддерживали постоянную температуру, равную 227,5°С.

Общая удельная производительность углеводородов (С1+) данного реактора была равна 301 кг/ч/м3, а падение давления было равно 0,14 бар. Более 90% углеводородного продукта составили С5+ углеводороды.

Несмотря на исключительно высокую производительность и структуру с сотовыми сечениями, температурный профиль трубчатого элемента, измеренный соответствующим образом подготовленными зондами, имел разность температур между внутренними и периферическими областями поперечного сечения, не превышавшую 2°С, и отклонялся от температуры охлаждения не более чем на 6°С (Tmax=234°С).

Тем не менее, возможны другие варианты осуществления настоящего изобретения, отличающиеся от конкретных вариантов, описанных выше, и они представляют собой варианты, безусловно входящие в объем приведенной ниже формулы изобретения.

Реферат

Изобретение относится к многоструктурному трубчатому элементу для проведения экзотермических/эндотермических химических реакций, способу изготовления такого элемента и реактору, содержащему такой элемент. Элемент включает два или более монолитных теплопроводящих тел, расположенных продольно и собранных вместе так, что каждое из них имеет часть боковой поверхности, находящуюся в контакте с боковой поверхностью одного или более монолитных теплопроводящих тел, соседних с ним, и два или более монолитных тел совместно образуют термически связанную сотовую структуру, содержащую множество продольных каналов, идущих от одного конца многоструктурного трубчатого элемента до другого его конца и по существу параллельных друг другу и главной оси этого элемента. При этом каждое монолитное теплопроводящее тело имеет теплопроводность, превышающую 10 Вт/м/К, и термически связано с наружной поверхностью многоструктурного трубчатого элемента, и каждое монолитное теплопроводящее тело содержит стенку, которая является частью наружной боковой поверхности многоструктурного трубчатого элемента. Изобретение обеспечивает эффективное осуществление химических реакций и хороший теплообмен. 4 н. и 18 з.п. ф-лы, 9 ил., 1 пр.

Комментарии