Каменное литье - SU1754692A1

Код документа: SU1754692A1

Описание

Изобретение относится к производству камнелитых изделий, предназначенных для кислото- и износостойкой футеровки метал- локонстуркций, аппаратуры и оборудования предприятий горно-обогатительной промышленности .

, Целью изобретения является повышение износостойкости и микротвердости камнелитых изделий.

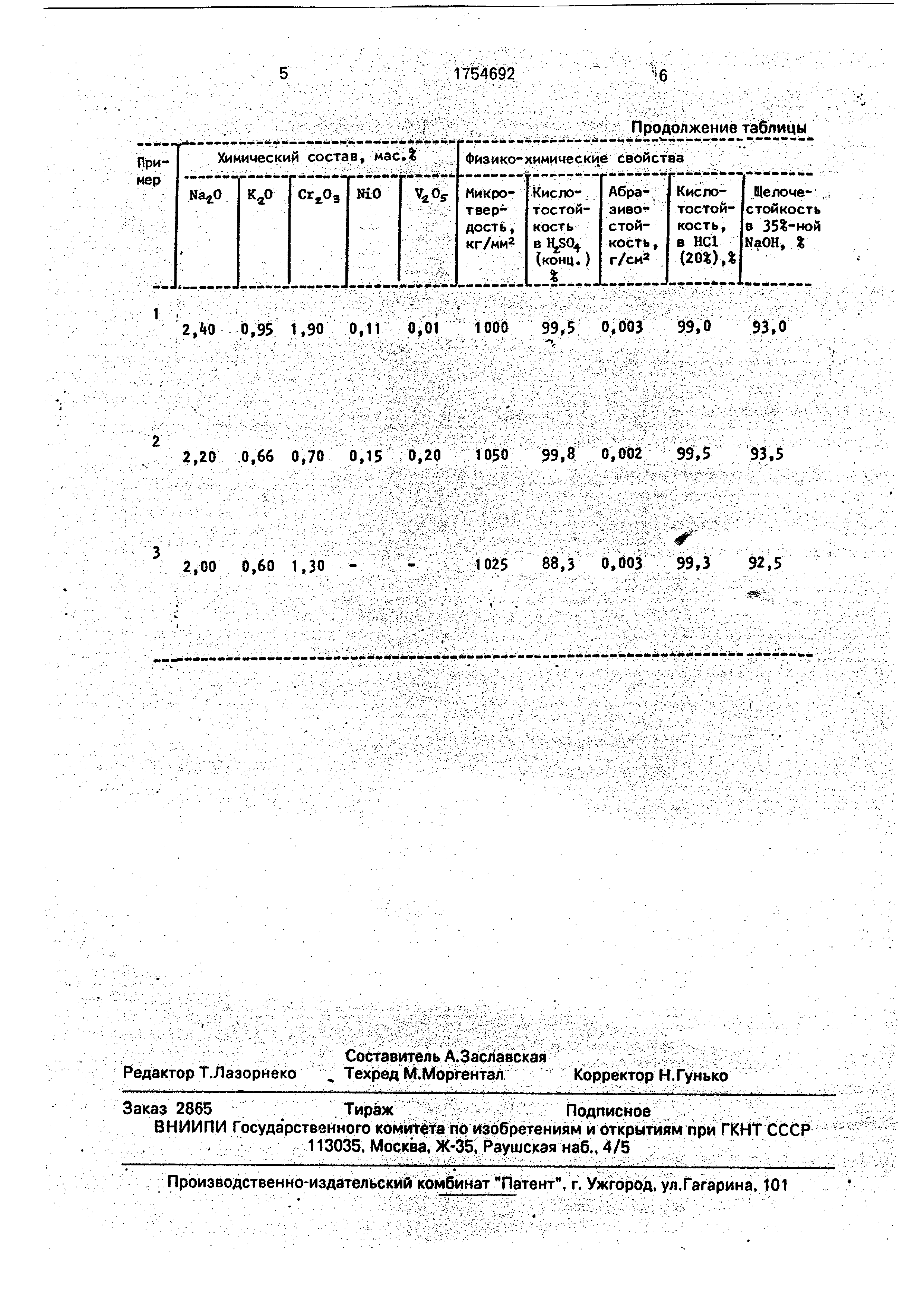

Изобретение поясняется конкретными примерами, приведенными в таблице.

Введение в шихту на основе горных пород модифицирующей добавки - конвертер- ного шлака никелевого производства существенно повышает количество ькиси железа в расплаве и соотношение Рв2Оз/РеОг становится благоприятным для кристаллизации магнетита в качестве первой кристаллической фазы. Например, добавление 5% конвертерного шлака к пироксеновому порфириту повышает указанное соотношение до 0,6. Наличие в конвертерном шлаке окиси хрома также способствует улучшению кристаллизационной способности расплава. Таким образом, пет- рургический расплав (и стекло из него), пол- ученный плавлением шихты, в состав которой входит конвертерный шлак никелевого производства, обладает повышенной кристаллизационной способностью, что дает возможность понизить температуру в зоне кристаллизации термической печи.

Литой материал изделий имеет плотную мелкокристаллическую структуру с содержанием остаточной стеклофазы в пределах 15-20%.

В шихту, содержащую пироксеновый порфирит, в качестве модифицирующей добавки вводят конвертерный шлак никелевого производства в количестве 1-5% и хромистую руду в количестве 1-2%. Шихту плавят при 1450°С, заливают в массивные

VI

сл

N

Os

Ч)

ю

формы при 1230°С. Время заливки одной формы 8 c.t. Вр емя фЪрмиройания отливки в массивном . 32 с.

После формирования отливки поступают на накопитель, а затем в зону рол ьганговой туннельной термической печи с температурой 650-700° С. В течение -10 мин изделия перемещают в зону печи с температурой 870°С, где в течение 15 мин происходит кристаллизация литого материала. После кристаллизации изделия медленно охлаждают в течение 1,5 ч,

Средний химсостав используемого конвертерного шлака никелевого производства следующий, мае. %: SIOz 9,41; TlCfO.54; АЬОз 1,27; СаО 23,35; МдО 1,84; МпО 0,62; Сг20з 5,62; VaOs 0,36- N10 0,20; РеаОз основа.

Химсостав используемой хромистой руды , мас.%: SiOa 6; 15,5; Рв20з + FeO 20,5; MgO 15,5, СаО 1,5; СгаОз 36,5, п.п.пп. 36,5. . . .

Полученный материал имеет плотную мелкокристаллическую структуру содержанием остаточной стеклофазы а пределах 15-20%.

Такая структура камнелитого материала способствует приданию ему высокой микротвердости - 1000-1050 кг/мм2 при одновременно высокой стойкости.

Формула изобретения

1.Каменное литье, содержащее SI02. , Рв20з, FeO, СаО, МдО, ТЮ2 и N320, отличающееся тем, что, с целью повышения износостойкости и микротвердости , оно дополнительно содержит МпО, К20, Сг20з при следующем соотношении компонентов, мас.%:

SI02 46,40-50,10

А120з 11,,50

Fe2033,72-6,51

FeO7.11-9.70

СаО9,70-13,10

МдО7.35 - 8,40

TI021,65-2.35

NazO2,0 - 2,4

МпО0,02 - 0,28

К20 .0.60 - 0,95

Сг20з0,7-1,9

2.Литье по п. 1, от л ича ющееся тем, что оно дополнительно содержит N10 и V2O&

при следующем соотношении, мас.%: N10 0,11 -0,15;V2050,01 -0,20.

Реферат

Сущность изобретения: каменное литье на основе горных пород с добавлением 2-5 мас.% конверторного шла кони келеЪого производства и 1-2 мае .% хромистой руду содержит оксид кремния 46,40-50,10; оксид 1 алюминия 11,65-14,50; оксид железа 3,72- 6,51; оксид железа 7,11 -9,70; оксид кальция 9,70-13,10; оксид магния 7,35-8,40; оксид титана 1,65-2,35; оксид магния 7.35-8,40; оксид титана 1,65-2,35; оксид натрия 2,00-2,40; оксид калия 0,60-0,95; оксид марганца 0,02- 0,28 и оксид хрома 0,70-1,90. Каменное литье может дополнительно содержать, мас.%: оксид никеля 0,11-0,15 мас.% и оксид ванадия 0,01-0.20. Шихту плавят при 1230°С, кристаллизуют при 870°С. Характеристики каменного литья: кислотостойкость в концентрированной H2S04 99,3-99,8%, в 20%-ной HCI 99,0- 99,5%, щелочеустойчивость в 35%-ной NaOH 92,5-93,5%, микротвердость 1000-1050 кг/мм2, абразивостойкость 0,002-0,003 л г/см2. 1 з.п. ф-лы, 1,табл.S

Формула

Комментарии