Способ стабилизации частиц перкарбоната щелочного металла - RU2136584C1

Код документа: RU2136584C1

Чертежи

Описание

Изобретение относится к способу стабилизации частиц перкарбоната щелочного металла и, в частности, к способу его покрытия, к полученным таким образом частицам перкарбоната, имеющим повышенную устойчивость, и к моющим или отбеливающим композициям, содержащим такие частицы.

Хорошо известно, что перкарбонаты щелочного металла, включая, в частности, перкарбонат натрия, могут быть использованы в качестве отбеливающих соединений в моющих порошковых составах, используемых, например, для стирки одежды в домашних условиях. По сравнению с тетрагидратом пербората щелочного металла перкарбонаты щелочного металла имеют преимущество в том, что они более легко растворяются при 20oC, что является особенно выгодным ввиду тенденции к снижению температур при стирке. Другое преимущество перкарбонатов состоит в том, что они являются безопасными в отношении окружающей среды. Однако, перкарбонаты имеют известный недостаток, состоящий в том, что во время хранения в виде порошка они более быстро разлагаются, чем тетрагидрат пербората натрия, в особенности, если они хранятся во влажной атмосфере. Кроме того, их разложение могут ускорить другие компоненты моющих составов.

Для повышения устойчивости перкарбонатов и, в частности, перкарбоната натрия, было предложено привести частицы перкарбоната в контакт с различными стабилизирующими материалами и, в частности, покрыть перкарбонат такими материалами. В качестве материала для покрытия предлагались органические и/или полимерные соединения, например парафины, полиолы, винильные полимеры и т.д. и неорганические соединения, например силикаты, бораты, пербораты, борные кислоты и т.д.

В патенте Франции, принадлежащем Kao Corparation (Као Корпорейшн), опубликованном под N 2528447, описано покрытие поверхности перкарбоната натрия боратом натрия. Способ покрытия перкарбоната натрия состоит из смачивания перкарбоната натрия водой, смешивания увлажненного перкарбоната натрия с боратом натрия в виде порошка и затем сушки их при температуре выше температуры плавления используемого бората натрия. Этот способ требует большого количества энергии из-за необходимости высокой температуры для расплавления боратов натрия. К тому же, вследствие того, что перкарбонат натрия увлажнен, для предотвращения или снижения разложения необходим определенный контроль за содержанием воды.

В патенте Великобритании N 1575792, принадлежащем Interex SA, описан способ стабилизации перкарбоната натрия покрытием его раствором борной кислоты. Мы обнаружили, что покрытие борной кислотой может быть очень эффективным для стабилизации перкарбоната, но растворимость борных кислот в воде до некоторой степени ограничена, в частности при температурах окружающей среды. Вследствие этого, необходимо применять большие объемы раствора для покрытия более растворимых материалов для покрытия, что является невыгодным, поэтому желательно найти способ повышения растворимости. Такие низкие концентрации являются невыгодными для промышленного использования по тому, что для сушки частиц перкарбоната после покрытия необходимо большее количество тепловой энергии, вследствие чего возрастают расходы, связанные с сушкой, а длительные периоды сушки могут вызвать разложение перкарбоната, что приведет к снижению ценности конечного продукта.

Целью настоящего изобретения является предложение способа стабилизации частиц перкарбоната, который исправляет или преодолевает, по крайней мере, некоторые недостатки вышеупомянутых способов, и/или обеспечивает альтернативу вышеописанным способам.

Настоящее изобретение предлагает способ стабилизации частиц перкарбоната щелочного металла покрытием его эффективным количеством борной кислоты или боратсодержащего материала для покрытия, который отличается тем, что материал покрытия включает комплексное соединение борной кислоты или бората с органическим диолом, полиолом или оксикарбоновой кислотой.

Термин "эффективное количество" означает здесь такое количество, которое уменьшает скорость разложения перкарбоната, когда его хранят в атмосфере с относительной влажностью 80% при 40oC в присутствии 10% вес./вес. цеолита 4А.

Без намерения быть связанным с какой-либо теорией полагают, что эффективность покрытий, полученных в настоящем способе, может быть приписана природе комплексных соединений борной кислоты и/или бората с ди- или полиолом, образующихся на поверхности перкарбоната, что обеспечивает возможность их распространения по поверхности перкарбоната и образования, вследствие этого, барьерного слоя, который предотвращает или уменьшает взаимодействие между перкарбонатом и окружающей средой, которой могут быть пары воды в атмосфере и/или другие частицы материалов, например моющих средств, в которые перкарбонат включают в качестве отбеливателя.

Растворы для покрытия настоящего изобретения могут быть получены введением предварительно образованных комплексных соединений кислородсодержащего соединения бора и диола, полиола или оксикарбоновой кислоты, или введением обоих компонентов в раствор для покрытия, что дает возможность образования комплексов in situ. Комплексные соединения настоящего изобретения могут содержать или быть получены из борной кислоты или бората щелочного металла. Точная природа оксиборных частей в растворе перед образованием комплексных соединений будет зависеть от pH раствора и степени, до которой раствор способен быть в состоянии равновесия. Подходящие борные кислоты для введения в раствор для покрытия включают орто- и метаборные кислоты, а подходящие бораты, которые могут быть введены в раствор, включают вещества, содержащие тригональные группы BO3 или тетраэдрические группы BO4, или и те и другие, расположенные либо в кольце аниона или в цепи анионов. Боратные разновидности в растворе гидратированы или становятся гидратированными. Пригодные к применению бораты включают такие, которые имеют эмпирическую формулу MB5O8 и M2B4O7 и M3 B3O6, в котором M представляет ион щелочного металла или аммония, предпочтительно натрия или калия, причем такие бораты в растворе обычно становятся гидратированными. Пригодные бораты включают метаборат, тетраборат, пентаборат и октаборат, которые обычно гидратируются во время или после введения в раствор. Можно также рассмотреть использование в растворе для покрытия пербората эмпирической формулы M2B2O6 nH2O для введения, по крайней мере, части бората. Во многих случаях в раствор для покрытия вводят одно борсодержащее соединение, хотя могут быть использованы смеси, и на самом деле в растворе для покрытия часто образуется ряд оксиборатных частей.

Второй важный компонент комплексного соединения для покрытия включает диол, полиол или оксикарбоновую кислоту. Такие соединения характеризуются наличием, по крайней мере, двух групп во втором компоненте, которые в то же время способны к образованию комплексных соединений с бором, т.е. компонент представляет бидентатный или полидентатный лиганд, по крайней мере, одна группа которого является гидроксильной группой, а другая или другие могут быть или гидроксильными группами или группами карбоновой кислоты. Спирты, которые могут образовывать комплексные соединения, могут быть или алифатическими (включая алициклические), или ароматическими, а оксикарбоновые кислоты являются обычно алифатическими. Понятно, что гидроксисодержащие комплексообразующие соединения могут быть мономерными или альтернативно полимерными, при условии, что такие полимеры удерживают дополнительный гидроксил и, если они есть, соответствующие группы карбоновой кислоты. Кроме того, следует учитывать, что, если при температуре окружающей среды комплексообразующее соединение является жидким, предпочтительно использовать избыток борной кислоты или бората относительно стехиометрического количества для образования комплексного соединения с органическим комплексообразующим соединением с тем, чтобы избежать присутствия жидкого вещества на поверхности перкарбоната.

Комплексообразующие соединения могут быть выбраны из следующих классов

соединений:

алифатических и

алициклических многоатомных спиртов;

сахаров и спиртов, полученных из них;

олигосахаридов и полисахаридов;

ароматических полиолов;

алифатических оксикарбоновых

кислот как таковых или в виде соли;

витаминов и ферментов;

алифатических полимеров с дополнительными гидроксильными группами и группами карбоновой

кислоты.

Известно,

что между определенными указанными выше классами, например между полиолами и производными сахаров и между алифатическими оксикарбоновыми кислотами и классами

витаминов/ферментов, существует некоторая

степень перекрытия, и некоторые примеры одного класса являются также примерами другого класса. Может быть использована смесь двух или нескольких диолов,

полиолов или оксикарбоновых кислот, выбранных

из одного и того же класса или из различных перечисленных выше классов. Примерами соединений в классах являются следующие:

алифатические и

алициклические многоатомные спирты, например

пентаэритрит; и сахара и спирты, полученные из них, включают галактозу, фруктозу, ксилозу, маннит и сорбит;

олигосахариды и полисахариды включают

маннан, галактоманан и β -лактозу;

ароматические полиолы включают нафтол, галловую кислоту и диоксибензойную кислоту;

алифатические оксикарбоновые кислоты или соли,

предпочтительно водорастворимые, например аммония или в

особенности щелочного металла, главным образом натриевая соль, включают лимонную кислоту, сахарную кислоту и лактобионовую кислоту и их

натриевые соли.

Витамины и ферменты включают

аскорбиновую кислоту и рибофлавин;

Полимеры включают поливиниловый спирт и полиоксиакриловую кислоту или, например, ее

растворимую натриевую соль, известную как PHAS , при этом каждое из

указанных соединений имеет среднюю молекулярную массу в диапазоне от 30000 до 200000.

Доля борсодержащего соединения в комплексном соединении составляет обычно от 10 до 90% по весу, в пересчете на H3BO3, относительно общего веса комплексного соединения, часто, по крайней мере, 20% по весу и во многих случаях от 50 до 80% по весу относительно комплексного соединения. Количество диола, полиола или оксикарбоновой кислоты составляет баланс комплексного соединения.

Различные комплексные соединения, используемые в настоящем изобретении, и их

образование может быть представлено следующим образом, где L представляет бидентатный лиганд, например тартрат:

Как можно видеть, в полученных комплексных соединениях лиганд связан с бором через два кислородных мостика и соединение больше не является ни борной кислотой, ни боратом.

Средство для покрытия настоящего изобретения преимущественно используют в виде водного раствора. На практике концентрация комплексного соединения, используемого для покрытия, т.е. общая концентрация борсодержащего соединения и диола, полиола или оксикарбоновой кислоты в водном растворе для нанесения покрытия, составляет, по крайней мере, половину концентрации и предпочтительно так близко к ней, как только возможно, насыщения раствора при температуре применения. Таким образом, для получения сухих частиц перкарбоната впоследствии будет необходимо выпарить лишь сравнительно незначительное и предпочтительно практически самое малое количество воды, вследствие чего требуется меньший или наименьший подвод тепла. Очевидно, что комплексное соединение изобретения имеет значительно большую растворимость, чем борная кислота. Концентрация средства для покрытия в водном растворе для нанесения покрытия составляет обычно, по крайней мере, 15% по весу, предпочтительно, по крайней мере, 20% по весу. В особенности предпочтительной является концентрация выше 25% по весу или равная приблизительно 25% по весу.

Растворение комплексного соединения или его компонентов обычно приводят при температуре от 15 до 95oC и предпочтительно от 20 до 70oC.

Кроме упомянутых выше существенных компонентов комплексного соединения, средство для покрытия может содержать одно или несколько соединений, которые как известно, улучшают разложение перкарбонатов при применении их в виде покрытия или возможно в виде смеси с перкарбонатами. Очевидно, что когда при покрытии перкарбоната используют такие необязательные компоненты, их можно использовать в виде отдельного покрытия, например в виде второго раствора, добавленного перед добавлением раствора борсодержащего комплексного соединения настоящего изобретения, одновременно с ним или после его добавления.

Среди необязательных компонентов необходимо в особенности упомянуть такие материалы, которые до настоящего времени предлагались в качестве стабилизирующих покрытий для перкарбоната или для других персолей, включая, в частности, силикаты, фосфаты и хелатообразователи, выбранные из солей полифосфоновых кислот. Такие материалы можно использовать в виде единственного необязательного компонента или в виде смесей необязательных компонентов.

Такие силикаты часто выбирают из силиката щелочного металла, имеющего мольное

отношение соды к диоксиду кремния от 2:1 до 4:1, и в соответствии с описанием, представленным в находящейся на

совместном рассмотрении заявке на патент Великобритании 9226796, количество силиката и

отношение соды к диоксиду кремния выбирают вместе с другими материалами, применяемыми в том же самом водном

растворе, для того, чтобы при использовании раствор не образовывал гель. Такие фосфаты могут

быть орто-, мета- или полифосфатами и часто находятся в виде соли щелочного металла, например натрия или

калия, включая как полностью, так и частично нейтрализованные соли. Такие хелатообразователи,

которые являются подходящими необязательными компонентами, часто включают аминополиалкилкарбоновые

кислоты и/или аминополиалкиленфосфоновые кислоты, которые имеют формулу:

в которой M представляет или -CH2- -CO2H или -CH2- -PO3H, x представляет целое число, выбранное от 1 до 6, и предпочтительно равно 2, и у представляет целое число, выбранное из 0,1, 2 или 3. В пределах этой общей формулы в особенности предпочтительные стабилизаторы включают этилендиаминтетрауксусную кислоту (EDTA), этилендиаминтетракис (метиленфосфоновую кислоту) (EDTMP) и диэтилентриаминпентакис (метиленфосфоновую кислоту) (DTPMP). Альтернативный и высокоэффективный комплексообразующий агент включает циклогексан-1,2-тетрамитиленфосфоновую кислоту.

Количество необязательных компонентов часто зависит от выбора специалиста. Подходящее количество используемого представленного выше необязательного компонента или общее количество необязательных компонентов находится иногда в диапазоне от около 0,1% до около 10% по весу относительно перкарбоната, во многих случаях менее чем 5% по весу и в определенных случаях от около 0,25 до около 2% по весу.

Кроме борсодержащего комплексного соединения, можно включить на выбор в средство для покрытия раствор одной или нескольких нейтральных солей щелочного металла или аммония и, в частности галогенид, например хлорную, и/или сульфатную, и/или нитратную соль. В качестве преимущественного покрытия нейтральная соль включает смесь сульфата и хлорида. Щелочной металл представляет предпочтительно или натрий и/или калий, но он может включать любой из других щелочных металлов, например литий. В особенно приемлемые нейтральные соли включает хлорид натрия, хлорид калия, сульфат натрия и сульфат калия и две любые соли или несколько в смеси. Если она присутствует, нейтральная соль обеспечивает преимущество, состоящее в увеличении густоты покрытия на частицах перкарбоната, для точно определенного количества борсодержащего соединения, и на основании растворимости солей часто можно обеспечить вязкое покрытие, достижимое без увеличения объема воды, которую затем необходимо выпарить на стадии сушки, или, по крайней мере, без пропорционального увеличения объема воды.

В смесях, содержащих борсодержащее комплексное соединение и нейтральную соль, борсодержащее комплексное соединение часто составляет, по крайней мере, 20% по весу смеси, а в преимущественных смесях от 30 до 70% по весу смеси. Однако, при выборе доли борсодержащего комплексного соединения обычно также принимают во внимание общий вес покрытия, нанесенного на перкарбонат, и предпочтительный минимальный вес борсодержащего комплексного соединения в покрытии, который будет здесь затем указан. Борсодержащее комплексное соединение для использования в смеси может быть выбрано по усмотрению пользователя из любых раскрытых здесь борсодержащих комплексных соединений.

В предпочтительных вариантах воплощения изобретения доля органической составляющей комплексного соединения составляет менее чем 45% по весу от общего веса покрытия, включающего как комплексное соединение, так и, если она присутствует, нейтральную соль щелочного металла, и в частности от 10 до 30%.

По выбору пользователь может также включать нейтральную соль щелочноземельного металла, например сульфат и/или хлорид магния или кальция, предпочтительно в минимальных количествах и часто от 0 до 20% по весу относительно смеси с борсодержащим комплексным соединением, потому что присутствие таких солей щелочноземельного металла может привести к снижению растворимости борсодержащих соединений в водном растворе.

Количество используемого средства для покрытия, включающего как обязательные компоненты, так и необязательные компоненты, обычно составляет от 0,5 до 20% по весу относительно покрытого перкарбоната. Это количество выбирают предпочтительно в диапазоне от 1 до 15% по весу и во многих случаях от 2 до 10% относительно покрытого перкарбоната.

В качестве общего указания: когда покрытия наносят одним и тем же способом, степень, до которой улучшается разложение перкарбоната, возрастает, когда возрастает вязкость покрытия, хотя и нелинейно. При выборе веса покрытия принимают во внимание способ нанесения покрытия, количество времени, в течение которого полученная композиция остается устойчивой, и окружающую среду, в которой будет использован перкарбонат, например температуру и влажность условий хранения, и долю относительно агрессивных компонентов моющего состава, подобных цеолиту.

В некоторых вариантах изобретения частицы перкарбоната покрывают относительно небольшим количеством средства для покрытия, например от около 2% по весу до около 6% по весу, при этом частицы перкарбоната в исходном состоянии могут иметь высокое содержание активного кислорода, которое поддерживается путем нанесения покрытия. В случае таких вариантов вес нанесенной борной кислоты часто составляет от около 0,5 до 1% по весу, вес органического компонента в комплексном соединении составляет от около 0,4 до около 0,8% по весу и вес нейтральной соли, например хлорида натрия, часто находится в диапазоне от около 1 до 2,5%.

Перкарбонатом щелочного металла является предпочтительно перкарбонат натрия. Во многих покрытых перкарбонатных продуктах, полученных в соответствии с настоящим изобретением, объемная плотность покрытого таким образом перкарбоната составляет обычно от 0,8 до 1,2 кг/л. Скорость растворения перкарбоната, покрытого таким образом, часто является приемлемо высокой, при определении ее в соответствии с международным стандартом JSO 3123-1976. Время, соответствующее 90% растворению пробы перкарбоната, покрытого в соответствии с изобретением, обычно не превышает 2,5 минут.

Частицы перкарбоната, которые являются подходящими для покрытия любым способом в соответствии с изобретением, могут быть получены любым известным способом получения перкарбоната щелочного металла, например посредством прямого способа, процесса с псевдоожиженным слоем или посредством так называемых мокрых способов, в которых перкарбонат кристаллизуют из насыщенных водных растворов, часто охлаждением и/или добавлением соли щелочного металла.

Частицы ядра перкарбоната, которые покрыты в соответствии со способом настоящего изобретения, могут включать различные добавки в широком диапазоне соотношений и в соответствии с известными методиками и/или практикой. Такие добавки включают, среди прочих, стабилизаторы персолей, модификаторы формы кристаллов и высаливатели.

Стабилизаторы персоли могут быть выбраны из одного или нескольких силикатов щелочного металла и щелочноземельного металла, фосфатов щелочного и щелочноземельного металла, соединений магния, например сульфата, хлорида или оксида магния, органических комплексообразующих карбоновых кислот и их солей, например этилендиаминтетрауксусной кислоты и/или соли, или диэтилентриаминпентауксусной кислоты и/или соли, и/или органических полифосфатных комплексообразующих агентов, например гидроксиэтилидендифосфоната, и алкиленаминополиметиленфосфонатов, включая этилендиаминтетраметиленфосфоновую кислоту и/или соль, диэтилентриаминпентаметиленфосфоновую кислоту и/или соль, циклогексан-1,2-диаминтетраметиленфосфоновую кислоту и/или соль.

В некоторых преимущественных вариантах изобретения способ настоящего изобретения используют для покрытия перкарбоната натрия, который был получен способом производства/стабилизации, описанным или в GB-A-1553505, выданном на имя Interox Chemicals Limited (Интерокс Кэмикалз Лимитед), или в GB-A-1578062, выданном на имя Peroxid-Chemie GmbH (Пероксид-Чеми), при этом оба перкарбоната содержат незначительное количество силиката, до около 0,5% по весу, распределенного внутри частиц перкарбоната и, кроме того, незначительное количество, до около 0,5%, силиката или производной силиката на поверхности частиц перкарбоната, что является результатом расчета времени и распределения добавки силиката на двух стадиях во время кристаллизации и извлечения частиц перкарбоната.

Модификаторы формы кристаллов действуют на морфологию кристаллов перкарбоната, и они включают органические полимерные соединения, подобные полиакрилатам и неорганическим классам, таким как полифосфаты, например гексаметафосфат натрия.

Во время кристаллизации перкарбоната из раствора используют высаливатели, и обычно они представляют хорошо растворимые в воде соли щелочного металла, например хлорид натрия, сульфат натрия, гексаметафосфат натрия и т.д.

Понятно, что некоторые агенты могут одновременно обеспечить ряд различных свойств, например стабилизацию и модификацию формы кристаллов.

Средний диаметр частиц ядра перкарбоната, которые могут быть покрыты способом в соответствии с настоящим

изобретением, составляет обычно, по крайней мере, 100 μм и часто не более 2000 μ

м и во многих случаях средний размер частиц попадает в диапазон от 250 до 1000 μм например,

коммерчески пригодный перкарбонат имеет средний размер частиц около 500 μм или около 550

μм. Распределение частиц перкарбоната находится на усмотрении производителя перкарбоната. Как

было показано практикой и как реализуется в течение многих лет, преимущественно при включении в

моющие составы избегать включения очень тонких частиц, например частиц размером ниже около 100 или 150

μм, потому что такие частицы неотъемлемо являются более восприимчивыми к разложению,

вызванному окружающей средой, они присутствуют при гораздо более высоком отношении площади поверхности к

объему, чем частицы большего размера. Для уменьшения потенциальных проблем, связанных с

сегрегацией частиц персоли/моющего средства, для многих моющих составов желательно избегать или сводить к

минимуму использование частиц размером более чем около 1500 μм. Таким образом, во

многих практических вариантах настоящего изобретения весь или по существу весь перкарбонат, подлежащий покрытию,

может проходить через сито 1500 μм и удерживаться на сите 150 μм и в

некоторых из этих вариантов или других вариантах, по крайней мере, 80% по весу удерживается на сите 350 μм и

проходит через сито 1000 μм.

Способ в соответствии с настоящим

изобретением, посредством которого перкарбонатные частицы покрывают средством для покрытия, описанным выше, может

включать любой известный метод контактирования персолей со средством для покрытия.

Предпочтительный метод для приведения в контакт средства для покрытия с перкарбонатом включает распыление водного

раствора средства для покрытия на частицы перкарбоната. В особенности желательным

является поддержание частиц перкарбоната в движении. Таким образом, способ покрытия настоящего изобретения желательно

реализовать в ряде устройств, которые могут перемешивать частицы, практические

примеры таких устройств включают псевдоожиженный слой, вращающаяся тарелка и вращающийся смеситель, в каждый из которых

удобно распылять раствор средства для покрытия. Во время контактирования

персоль имеет склонность адсорбироваться и до некоторой степени адсорбировать раствор средства для покрытия, и при последующем

или одновременном испарении растворителя из раствора средства для

покрытия вокруг ядра перкарбоната осаждается покрытие.

Обнаружено, что способ покрытия изобретения можно осуществлять, по усмотрению пользователя, за одно прохождение через устройство для покрытия или за многочисленные прохождения. Многочисленные прохождения являются в особенности преимущественными при нанесении толстослойного покрытия, так как при этом уменьшается количество растворителя, которое необходимо удалять при каждом прохождении, и вследствие этого снижается или устраняется риск излишнего смачивания перкарбоната перед его сушкой. Может быть использован непрерывный или периодический способ.

Выпаривание растворителя из раствора можно осуществлять одновременно в том же самом сосуде, что и распыление. Две стадии можно по выбору осуществлять по отдельности в различных устройствах, которые, в некоторых случаях, могут быть устройствами одного и того же типа, например в псевдоожиженных слоях, или устройствами разных типов, например стадию смешивания можно реализовать во вращающемся смесителе, а стадию выпаривания в псевдоожиженном слое.

Псевдоожиженный слой является в особенности подходящим для осуществления одновременного распыления и выпаривания. В таких случаях температуру псевдоожиженного слоя поддерживают обычно в диапазоне от 30 до 95oC и предпочтительно от 60 до 80oC.

Один наиболее преимущественный вариант способа включает контактирование загрузки частиц перкарбоната с раствором средства для покрытия изобретения в отдельном смесителе, в частности во вращающемся смесителе, и последующую сушку увлажненного перкарбоната в псевдоожиженном слое. Раствор можно ввести в смеситель путем распыления или даже через крупный распылитель, например через одну или несколько форсунок. В этом варианте с отдельным смесителем температуру в смесителе часто выбирают в диапазоне от 10 до 60oC и предпочтительно от 20 до 50o C. Сушку в псевдоожиженном слое часто осуществляют при температуре от 50 до 90oC и предпочтительно от 60 до 70oC.

Псевдоожиженный слой, применяемый в этом способе для объединенного процесса покрытия/сушки или просто на стадии сушки, можно использовать в соответствии с известными методиками для покрытия/сушки или просто сушки персолей, в зависимости от конкретной ситуации. Так, в качестве псевдоожижающего газа может быть использован любой неактивный газ, включая, в частности, воздух. Газ может быть предварительно по желанию осушен и предварительно нагрет для сохранения температуры псевдоожиженного слоя при желаемом значении. Можно также использовать прямые средства для нагрева псевдоожиженного слоя, например трубы, размещенные в псевдоожиженном слое, или нагревательную рубашку вокруг слоя. Направленный вверх воздушный поток псевдоожижающего газа регулируют таким образом, чтобы поддержать частицы перкарбоната в активированном состоянии, т.е. не в состоянии осаждения, но поток должен быть не настолько сильным, чтобы из псевдоожижающего сосуда можно было выдуть частицы, кроме самых мелких.

Водный раствор для покрытия приводят обычно в контакт с частицами перкарбоната при температуре, которая внутри частиц составляет около 30oC и часто около 5oC.

Соотношение раствора средства для покрытия и перкарбоната выбирают таким образом, чтобы получить после сушки желаемый вес средства для покрытия вокруг ядра перкарбоната. На практике желательно ограничить добавление раствора к перкарбонату в псевдоожиженном слое или смесителе до максимального содержания воды около 18% по весу, более предпочтительно до количества воды, выбранного в диапазоне от около 5 до около 12% по весу и часто от около 8 до 12% по весу, для того чтобы уменьшить или устранить проблемы, связанные с излишним смачиванием. Обычно желательно также продолжать сушку до тех пор, пока покрытый перкарбонат будет иметь влагосодержание ниже около 1% по весу, например в диапазоне от 0,1 до 0,7% по весу. Продолжительность стадии сушки обычно определяют, учитывая такие практические показатели, как, например, количество раствора средства для покрытия, нанесенного на единицу веса перкарбоната, допустимое остаточное содержание влаги, температура и влагосодержание втекающего псевдоожижающего газа, используется ли для слоя дополнительный нагрев и скорость, при которой газ протекает через слой. Продолжительность соответственно меняется от устройства к устройству, и специалисты в области нанесения покрытий на персоли могут контролировать ее с помощью предварительных регулировочных испытаний.

Обнаружено, что в результате последующей реакции или обработки окончательная форма средства для покрытия на перкарбонате может изменяться. Так, например, контактирование кислого раствора средства для покрытия на поверхности или в поверхностном слое перкарбоната, щелочи, как и в вышеупомянутом описании патента Великобритании N 1575792, может привести к взаимодействию кислоты со щелочью, при этом на стадии сушки из некоторых или всех гидратированных солей, которые, как можно ожидать, будут присутствовать при окружающей температуре, может выделиться вода гидратации, при условии, что температура сушки превосходит температуру фазового перехода таких солей.

Настоящее изобретение относится также к моющим или отбеливающим композициям, содержащим частицы покрытого перкарбоната натрия, такие как продукт настоящего изобретения, описанный выше, и/или полученный способом, описанным в соответствии с настоящим изобретением.

Во многих предпочтительных композициях в

соответствии с настоящим изобретением один или несколько

компонентов композиции выбирают в следующих узких диапазонах:

перкарбонат от 2 до 40%, в особенности от 5 до 30%,

поверхностно-активное вещество от 2 до 40%, в особенности от 5 до

25%,

связывающий агент от 1 до 60%, в особенности от 5 до 40%,

разбавитель от 1 до 70%, в особенности от 5 до 50%,

добавки в общем от 1 до 10%.

Поверхностно-активные вещества для включения в твердые композиции настоящего изобретения могут быть выбраны из анионогенных, катионогенных, неионогенных, цвитерионных, амфотерных и амфолитных поверхностно-активных веществ в виде частиц или хлопьев, и они могут быть или природными или синтетическими мылами. Не ограничиваясь этими поверхностно-активными веществами, следует отметить, что представителями подклассов анионогенных поверхностно-активных веществ являются мыла карбоновых кислот, алкиларилсульфонаты, олефинсульфонаты, линейные алкансульфонаты, гидроксиалкансульфонаты, сульфонаты длинноцепочечных охоспиртов, сульфированные глицериды, сульфированные простые эфиры, сульфосукцинаты, алкансульфонаты, эфиры фосфорной кислоты, эфиры сахарозы и анионогенные фторсодержащие поверхностно-активные вещества; представители классов катионногенных поверхностно-активных веществ включают соли четвертичного алюминия или четвертичного пиридиния, содержащие, по крайней мере, одну гидрофобную алкильную или аралкильную группу; представители классов неионогенных поверхностно-активных веществ включают конденсаты спиртов с длинной цепью с полиэтиленоксидами или с фенолами, или конденсаты карбоновых кислот с длинной цепью или аминов или с полиэтиленоксидом, и родственные соединения, у которых длинноцепочечная составляющая конденсируется с алифатическим полиолом, например сорбитом, или продукты конденсации этилен- и пропиленоксидов, или алканоламиды жирной кислоты; представители классов амфотерных/цвитерионных поверхностно-активных веществ включают сульфониевые и фосфониевые поверхностно-активные вещества, необязательно замещенные анионной солюбилизирующей группой. Количественное соотношение, выраженное в виде доли от всех присутствующих поверхностно-активных веществ, часто составляет от 2/10 до 8/10 анионогенного ПАВ, от 0 до 6/10 неионогенного ПАВ и от 0 до 3/10 других ПАВ.

Связывающие агенты моющего средства, которые являются подходящими для включения в композиции в соответствии с настоящим изобретением, включают в частности фосфаты щелочного металла, например триполифосфат, а также тетраполифосфат и гексаметафосфат, особенно их натриевые соли, щелочной металл, предпочтительно карбонат натрия и бораты натрия, и кремнийсодержащие связывающие агенты, включающие глины, такие как бентонит, цеолиты, такие как цеолиты X, Y и MAP (EP-A-0552053), и слоистые силикаты, такие как продукт, доступный под торговой маркой SKS 6. Покрытия, получаемые с использованием агентов настоящего изобретения, содержащих борную кислоту, дают покрытый таким образом перкарбонат натрия, в особенности подходящий для включения в относительно агрессивные моющие составы, т. е. такие, которые включают кремнийсодержащие связывающие агенты. Пригодные моющие композиции могут также включать органические хелатирующие связывающие агенты, которые включают нитрилотринатрийтриацетат (NTA), EDTA, EDTMP и DTPMP. Такие хелатирующие связывающие агенты можно использовать в относительно малых количествах в качестве усиливающей добавки и стабилизатора перекисей, например в количестве от 1 до 10%.

Моющие композиции могут также содержать разбавители обычно в количестве не более чем 50% мас./мас. Такие разбавители включают сульфат натрия и магния и, по мнению производителей моющих средств, которые в последние годы содействуют распространению концентрированных составов, являются менее желательными.

Моющие композиции настоящего изобретения могут также содержать другие вещества, выбранные для предназначенных целей, которые в некоторых случаях совокупно относят к добавкам для моющих средств. Среди таких добавок можно упомянуть следующие: активаторы персоли, оптические отбеливатели, ингибиторы пены, ферменты, ингибиторы обесцвечивания и агенты, препятствующие повторному осаждению, красители, регуляторы pH. Такие добавки, предназначенные для включения в моющие композиции, содержащие персоль, описаны более подробно в главе 4 и приведены в виде примеров в главе 7 вышеупомянутой работы Davidsohn и Mildwidsky (Давидсона и Милдвидски) и хорошо известны специалистам в данной области. Так, например, активатор отбеливания представляет обычно соединение, которое генерирует пероксикислоту или ее анион реакцией с перкарбонатом, и его используют при мольном отношении перкарбоната к активатору от около 4:1 до 1:2 для моноактивирующих активаторов и пропорционально для мультиактивируюших активаторов. Здесь может быть использован диапазон активаторов от a1 до a20, описанный Solvay Interox Ltd (Солвей Интерокс Лтд) в EP-A-0565017, включая TAED, SNOBS, натрийизононоилоксибензолсульфонат, TAGU или эфиры сахаров. Другой тип активатора для моющих/отбеливающих составов включает определенные соли переходного металла и/или комплексные соединения, например определенные комплексные соединения марганца, кобальта и титана, иногда используемые вместе с промотором кальция, как описано в заявке на Европейский патент A-0272030. Обычно используемые оптические отбеливатели включают производные стильбена. Обычные агенты, препятствующие переосаждению, включают карбоксиметилцеллюлозу и поливинилпирролидон.

Моющие и/или отбеливающие композиции могут быть использованы для операций стирки и/или отбеливания, например для домашней стирки в соответствии с общепринятыми описанными условиями работы соответственно для композиций, содержащих персоль или персоль и активатор.

Хотя здесь описаны средства для покрытия и растворы для покрытия, включающие борсодержащее комплексное соединение для перкарбонатов щелочного металла, могут быть подобно рассмотрены модификации настоящего изобретения для стабилизации других перкислородных соединений, приводящие к их повышенной устойчивости. Такие перкислородные соединения включают другие персоли (материалы, которые генерируют в водном растворе перекись водорода) обычно щелочного металла и, главным образом, натриевые соли, включая в особенности персоли, которые являются менее устойчивыми, чем тетрагидрат пербората натрия, включающие перфосфаты и персиликаты.

Определенные варианты настоящего изобретения проиллюстрированы ниже с помощью примеров.

Примеры 1-4 и Сравнительные примеры С5 и С6. В каждом из этих примеров перкарбонат натрия (1 кг), (коммерчески доступный от Солвей Интерокс под фабричной маркой OXYPER), имеющий средний размер частиц 480 мкм, покрывают комплексными соединениями, образованными из борной кислоты и оксикарбоновых кислот.

Раствор борсодержащего комплексного соединения, используемого в качестве средства для покрытия в примерах 1-3, получали растворением ортоборной кислоты, 150 г, и соли оксикарбоновой кислоты, 50 г, в деминерализованной воде (DMW 1 литр) и установили pH, равный 7, при температуре около 20-30oC. В примере 1 соль включала тринатрийцитрат, в примере 2 - калиевую соль D-сахарной кислоты, а в примере 3 - динатрийтартрат.

Частицы перкарбоната натрия загрузили в лабораторную сушилку (доступную под фабричной маркой AEROMATIC) с слоем, псевдоожиженным с помощью горячего воздуха и нагретым до температуры 70oC. На псевдоожиженный слой, по существу, определенным образом в течение 45 минут распыляли фракцию заранее приготовленного раствора для покрытия, 263 мл. Слой продолжали подвергать псевдоожижению в течение еще 5 минут для обеспечения того, чтобы покрытые частицы перкарбоната были высушены и полученный материал имел покрытие 5% мас./мас. относительно борсодержащего комплексного соединения.

В примере 4 раствор для покрытия включал 99,8 г раствора с pH 6, полученного растворением о-борной кислоты (25 г), PLAC (полилактона), гидролизующегося до поли -α- гидроксиакрилата (12,72 г, средняя молекулярная масса 170000) и NaOH (7,28 г), обеспечивая на перкарбонате покрытие 3% мас./мас. перкарбоната. Методика покрытия включала первое вливание раствора для покрытия на дополнительный образец коммерческого перкарбоната натрия, 1 кг, который перемешивали в смесителе Logide M5R, и затем влажный перкарбонат сушили в течение 45 минут при температуре слоя 70oC в сушилке с псевдоожиженным слоем.

В сравнительном примере С5 использовали методику примеров 1-3, за исключением того, что раствор для покрытия содержал 100 г ортоборной кислоты в 1 л DMW, которую нагревали до температуры между 50 и 60oC до растворения растворяемого вещества, затем для обеспечения веса покрытия в сухом состоянии 3% мас. /мас. 310 мл раствора распылили в слой. В сравнительном примере С6 использовали методику сравнительного примера С5, но использовали 526 мл раствора, распыляемого на псевдоожиженный слой в течение 60 минут, для обеспечения веса покрытия в сухом состоянии 5% мас./мас. Во время повторения опытов С5 и С6 наблюдали, что раствор для покрытия обладал склонностью периодически блокировать головку распылителя, если не осуществляли нагрев распыляемого материала и периодическую промывку.

Растворимость и устойчивость продуктов примеров 1-4 определяли с использованием методик, представленных ниже.

Скорость растворения перкарбоната измеряли в соответствии с Международным стандартным методом ISO 3123-1976. Представлена доля перкарбоната, растворившегося через 60 секунд.

Пригодность покрытого перкарбоната для хранения материала насыпью определяли измерением количества выделившегося тепла с использованием изотермического микрокалориметра LKB. Пригодность покрытого перкарбоната для включения с другими ингредиентами в моющую или отбеливающую композицию определяли путем сухого смешивания покрытых частиц перкарбоната натрия (15% мас./мас.) с частицами основного состава моющего средства (85%), который содержал карбонат и цеолит 4А, в качестве связывающего агента упаковки образованной смеси в стеклянные резервуары и хранения их в условиях регулируемой температуры и влажности, при 40oC и относительной влажности 80% и измерения время от времени содержания кислорода в составе для определения оставшегося количества путем сравнения с первоначальным содержанием. Такой же основной состав моющего средства использовали для испытания продуктов примеров 1-3 и С5-С7, а для испытания продукта примера 4 (10% мас./мас.) использовали другой и более агрессивный основной состав моющего средства (90% мас./мас.). Затем покрытый перкарбонат сравнивали с непокрытым исходным перкарбонатом (С7).

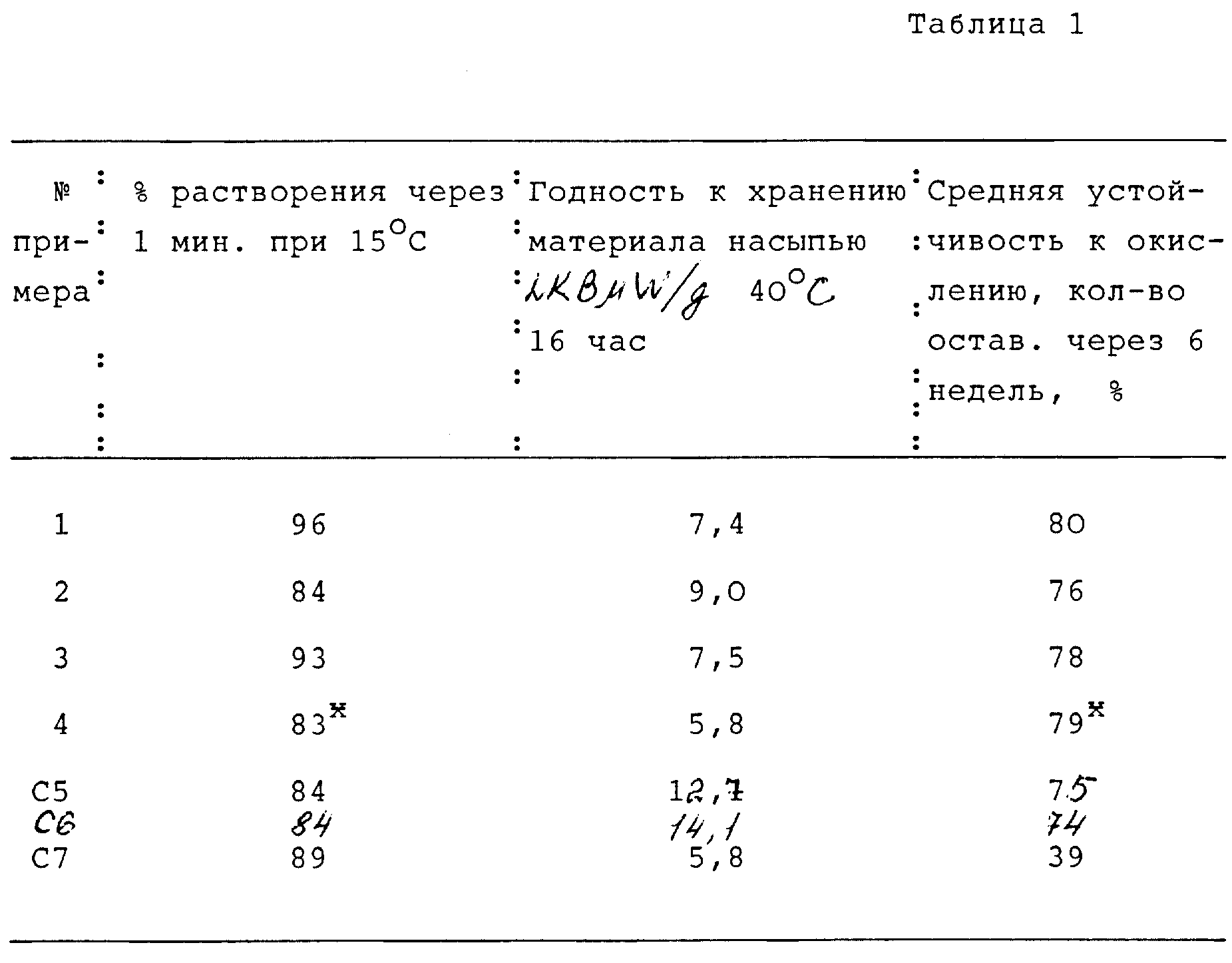

Результаты испытаний показаны ниже в таблице 1. Для примера 4, % растворимости указан через 2 минуты, а средняя устойчивость к окислению - через 4 недели, что помечено в таблице 1 звездочкой*.

Из таблицы 1 видно, что продукты, покрытые в соответствии с изобретением, имеют подобные или лучшие свойства, чем непокрытые исходные частицы перкарбоната или продукты, покрытые только борной кислотой. В частности, наблюдали, что для двух продуктов изобретения растворимость покрытого продукта (пример 1 и пример 3) была действительно превосходной по сравнению с непокрытым материалом (С7) и что покрытые продукты примера имели более низкую теплоотдачу, чем покрытые сравнительные продукты С5 и С6, что указывало на то, что они были более надежными при хранении насыпью перед включением в состав моющего средства. В-третьих, очевидно, что все покрытые продукты заметно превосходили непокрытый исходный материал. Кроме того, продукты изобретения получили, используя растворы с более высокой концентрацией, вследствие чего требовалось меньшее выпаривание воды из раствора для покрытия, при этом не возникало проблем, связанных с блокированием головки распылителя, которые появлялись, когда получали сравнительные продукты с более низкой концентрацией.

Примеры 1a-1i. Методику примера 1 повторяли, используя соответственно сорбит (1a), маннит (1b), глюконовую кислоту/соль натрия или калия (1c, 1d), лактобионовую кислоту/соль натрия или калия (1e, 1f) или соответствующие калиевые соли солей,применяемых в примере 1, примере 2 или в примере 3 (1g, 1h, 1i) вместо тринатрийцитрата примера 1.

Примеры 8-13. В этих примерах повторяют методику примера 4, используя 1 кг перкарбоната, растворы для покрытия S1-S4, которые описаны ниже в таблице 2, подачу жидкости самотеком через трубку в течение 5 минут на частицы перкарбоната в смесителе, но при этом последующую сушку в псевдоожиженном слое осуществляли в течение 30 минут. В растворах, описанных в таблице 2, доли составляющих приведены по весу. Степень покрытия и свойства покрытого перкарбоната натрия показаны в таблице 3, в которой значения % растворения, готовности к хранению материала насыпью и средней устойчивости к окислению получены тем же способом и при тех же самых условиях, которые приведены в таблице 1.

С целью сравнения: средняя устойчивость к окислению, оставшаяся в пробе непокрытого исходного перкарбоната натрия, после того же самого периода хранения и в том же самом основном составе моющего средства составила только 39%.

Из таблицы 3 можно видеть, что покрытые продукты, по существу, более устойчивы при хранении в моющем средстве, чем исходный материал, и что составы, содержащие винную кислоту в комплексном соединении, в среднем, более устойчивы, чем когда комплексное соединение содержит глюконат.

Промежуточную устойчивость при хранении в растворах, идентифицированных выше, получили, когда полигидроксиакрилат заменили при том же самом весовом отношении на винную кислоту или глюконат натрия соответственно, хотя при этом наблюдалась тенденция к получению более высокой объемной теплоотдачи, чем та, которая является предпочтительной.

Реферат

Изобретение предназначено для химической промышленности и может быть использовано для получения моющих составов для стирки в домашних условиях. Частицы перкабоната натрия покрыты 0,5-20 мас.% комплексного соединения борной кислоты или бората с органическим диолом, полиолом или оксикарбоновой кислотой, например лимонной, винной, глюконовой, сахарной, лактобионовой, или их солями, содержащими щелочной металл. Комплексное соединение содержит 50-80 мас. % борной кислоты или бората (в пересчете на Н3ВО3). Получают его растворением борной кислоты и оксикарбоновой кислоты или ее растворимой соли в воде при 20-60oС. Частицы перкарбоната щелочного металла покрывают комплексным соединением распылением водного раствора соединения при перемешивании частиц в псевдоожиженном слое при 30-95oС. Частицы можно покрывать в смесителе при 10-60oС с последующей сушкой в псевдоожиженном слое при 50-90oС. Моющие составы содержат средство для стирки, и покрытые частицы обладают повышенной растворимостью, устойчивостью при хранении и окислении. 3 с. и 17 з.п. ф-лы, 3 табл.

Комментарии