Способ получения 1, 2-эпоксида и устройство для реализации упомянутого способа - RU2540864C2

Код документа: RU2540864C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу получения 1,2-эпоксида в присутствии водорастворимого комплекса марганца в качестве катализатора окисления и к устройству для реализации упомянутого способа.

Уровень техники

Способ получения 1,2-эпоксида описывается в опубликованной европейской патентной заявке ЕР 2149569. В ней описывается каталитическое окисление терминального олефина при использовании водорастворимого комплекса марганца в качестве катализатора окисления.

Описанный способ реализуют в многофазной, например двухфазной, системе, то есть системе, содержащей органическую фазу, которая может быть жидкой или газовой фазой, и водную фазу. Фактическая реакция протекает в водной фазе, в то время как получающийся в результате эпоксидный продукт выделяется из водной фазы в органическую фазу вследствие низкой растворимости, или экстрагирования, или десорбирования под действием органической фазы. По этой причине 1,2-эпоксид получают при высоких числах оборотов (40), с высокой селективностью по 1,2-эпоксиду, кроме того, при улучшенной легкости выделения полученного 1,2-эпоксида.

Обычно система катализатора, использующаяся для достижения вышеупомянутых преимуществ, содержит атом марганца или несколько атомов марганца, координированные с лигандом или лигандами. Особенный интерес представляют биядерные комплексы марганца. В порядке примера вышеупомянутого способа получения 1,2-эпоксида следует сделать ссылку на публикацию европейской патентной заявки ЕР 2149570, в которой описывается окисление аллилхлорида для получения эпихлоргидрина. Как дополнительно отмечается в публикации ЕР 2149569, способ может быть реализован в реакторе, но это не конкретизируется. Однако, как оказывается, после выделения 1,2-эпоксида оставалась водная фаза, которая содержала фракцию активного катализатора. В публикации ЕР 2149569 не описывается какое-либо дополнительное использование данной фракции, что означает потерю части катализатора, что неэффективно. Еще один пример способа получения пропиленоксида представлен в неопубликованной европейской патентной заявке 09075528.

Раскрытие изобретения

Поэтому одна цель настоящего изобретения заключается в предложении способа, характеризующегося улучшенной эффективностью катализатора.

Еще одна цель изобретения заключается в предложении способа, характеризующегося улучшенной селективностью по продукту.

Еще одна другая цель изобретения заключается в предложении способа, характеризующегося низкими потребностями в энергии для стадий разделения и очистки.

Еще одна дополнительная цель данного изобретения заключается в предложении устройства, например реактора, для осуществления способа получения 1,2-эпоксида.

Еще одна другая цель данного изобретения заключается в предложении реактора, который является, насколько это возможно, маленьким при одновременной демонстрации той же самой улучшенной производительности в расчете на объем реактора.

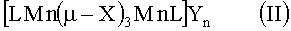

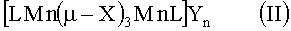

Достижения одной или нескольких из вышеупомянутых целей добиваются в способе получения эпоксида, включающем добавление окислителя, водорастворимого комплекса марганца и терминального олефина для получения многофазной реакционной смеси, где водорастворимый комплекс марганца представляет собой моноядерную частицу, описывающуюся общей формулой (I): , или биядерную частицу, описывающуюся общей формулой (II):

Краткое описание чертежей

Фигура 1 иллюстрирует схематическое представление одного варианта осуществления устройства для получения эпихлоргидрина.

Осуществление изобретения

Изобретение в своей основе имеет наблюдение того, что отделенная водная фаза содержит катализатор, который все еще является активным. Это привело изобретателей настоящего изобретения к пониманию того, что повторное использование, по меньшей мере, части отделенной водной фазы, содержащей катализатор, приведет к более эффективному использованию катализатора и к появлению меньшей потребности в энергии на последующих стадиях разделения. Комбинация из хорошо диспергированной двухфазной реакционной системы и повторного использования водной фазы может привести к получению высокого числа оборотов (ЧО), которое представляет собой количество молей терминального олефина, превращение которого может обеспечить один моль катализатора до того, как стать дезактивированным. Упомянутая комбинация может дополнительно привести к появлению минимизированной потребности в энергии для последующих стадий разделения и очистки, высокой селективности по продукту для всех исходных материалов и эффективному использованию объема реактора, что приводит к получению менее сложного технологического процесса. Ниже в настоящем документе изобретение обсуждается более подробно.

Способ реализуют в многофазной системе, образованной из водной фазы и по меньшей мере одной органической фазы. Окисление (стадия а)) терминального олефина, как представляется, протекает в водной фазе, в то время как органическая фаза, как представляется, обеспечивает экстрагирование или десорбирование полученного 1,2-эпоксида из водной фазы. Как обнаружили изобретатели, органическая фаза содержит незначительное количество водорастворимых побочных продуктов и катализатора или вообще их не содержит.Выгодным является использование терминального олефина, который характеризуется ограниченной растворимостью в воде, например, аллилхлорида и аллилацетата вместо использующегося обычно аллилового спирта. Многофазная система может быть создана в результате добавления в водную фазу терминального олефина, характеризующегося ограниченной растворимостью, в количестве, большем, чем то, которое растворяется в водной фазе. Предпочтительные терминальные олефины характеризуются максимальной растворимостью, равной приблизительно 100 г/л (при 20°С), более предпочтительно находящейся в диапазоне от 0,01 до 100 г/л.

Важными параметрами с точки зрения эксплуатационных характеристик системы катализатора являются объемное соотношение между органической фазой и водной фазой, где обе находятся внутри реактора, и степень контакта между фазами. В случае чрезмерно большого количества органической фазы водная фаза больше уже не будет непрерывной фазой. В данном случае может иметь место недостаточное перемешивание ингредиентов. Это означает значительное уменьшение степени превращения терминального олефина. С другой стороны, в случае чрезмерно большого количества водной фазы внутри реактора в сопоставлении с количеством органической фазы концентрация терминального олефина в водной фазе будет чрезмерно мала по отношению к концентрации окислителя. Это может привести к получению нежелательных побочных продуктов и дезактивации катализатора. Поэтому объемное соотношение между водной фазой и органической фазой внутри реактора предпочтительно находится в диапазоне от 10:1 до 1:5 с образованием эмульсии в порядке предельного максимума.

На вышеупомянутые ограничения воздействие также может оказывать и степень перемешивания. На практике это означает то, что органическая фаза должна быть хорошо диспергирована в непрерывной водной фазе таким образом, как в форме капель, предпочтительно по возможности меньших по размеру, например, меньших чем 3 мм.

После диспергирования органической фазы в водной фазе может протекать реакция (каталитическое окисление) между терминальным олефином и окислителем в присутствии катализатора (стадия а)). Получающуюся в результате реакционную смесь выгружают из реактора. Выгруженная реакционная смесь содержит как продукт, так и непрореагироваший исходный материал. Выгруженной реакционной смеси дают возможность отстояться для получения ее отдельных фаз - водной фазы и по меньшей мере одной органической фазы. По меньшей мере одна органическая фаза может включать две органические фазы, такие как фаза, расположенная ниже, и фаза, расположенная выше водной фазы.

Как к удивлению обнаружили изобретатели настоящего изобретения, водная фаза содержит катализатор, который является все еще активным. Катализатор, содержащийся в отделенной водной фазе, может быть использован повторно, что, тем самым, увеличивает эффективность катализатора.

Как представляется, преимущественно водная реакционная среда содержит, по меньшей мере, следовые количества терминального олефина. Как представляется без какой-либо связи с теорией, присутствие терминального олефина делает возможным сохранение активности катализатора, в то время как в отсутствие терминального олефина и/или вследствие присутствия эпоксида и/или окислителя в отсутствие терминального олефина активность активного катализатора, как представляется, уменьшается. Для предотвращения снижения эффективности катализатора также может быть использовано и охлаждение.

Водная фаза может быть использована повторно в результате подачи, по меньшей мере, части (порции) отделенной водной фазы в последующий реактор или в результате рециркуляции, по меньшей мере, части отделенной водной фазы в тот же самый реактор (стадия d)). Предпочтительно, по меньшей мере, часть водной фазы рециркулируют в реакционную смесь. Таким образом, катализатор, присутствующий в водной фазе, отправляемой на рецикл, не выгружают, а эффективно используют еще раз.

При проведении технологического процесса в реакционную смесь в единицу времени подают определенные объемы водных исходных материалов, таких как окислитель, катализатор и при необходимости буфер (стадия а)).

Данные водные исходные материалы называют водными компонентами. Одновременно в единицу времени в реакционную смесь также рециркулируют определенный объем отделенной водной фазы. Массовое соотношение между объемом водных компонентов и объемом отправленной на рецикл водной фазы, добавляемой в реакционную смесь в каждый момент, называют соотношением водного рецикла. Для достижения выгодных эффектов от рециркуляции катализатора упомянутое соотношение водного рецикла предпочтительно находится в диапазоне от 10:1 до 1:10, более предпочтительно от 2:1 до 1:5, а наиболее предпочтительно составляет 1:3,5. Кроме того, турбулентные условия, такие как высокая скорость водной фазы, будут предотвращать агломерирование органических капель, диспергированных в упомянутой среде.

В способе настоящего изобретения очень важным является молярное соотношение между терминальным олефином и окислителем. Молярное соотношение между терминальным олефином и окислителем может быть большим чем 1:2. Предпочтительно данное соотношение находится в диапазоне от 12:1 до 1:1. Более предпочтительно данное соотношение может составлять 1:1,1,2:1,2:1 или 4:1 или находиться в диапазоне от 2:1 до 12:1. В случае использования чрезмерно большого количества окислителя селективность по 1,2-эпоксиду уменьшится вследствие получения нежелательных побочных продуктов. Еще одно следствие чрезмерно большого количества окислителя по отношению к количеству терминального олефина заключается в быстрой дезактивации катализатора. В случае использования недостаточного количества окислителя число оборотов будет недостаточно оптимальным. Поэтому имеют место значительные отличия от условий окисления, описанных в предшествующем уровне техники, где используют избыточные количества окислителя, то есть пероксида водорода. Для обеспечения оптимальной эффективности пероксида водорода его добавляют в водную фазу предпочтительно со скоростью, приблизительно равной скорости реакции каталитического окисления.

Реакцию (каталитическое окисление) проводят при использовании в качестве окислителя пероксида водорода или его предшественника. Пероксид водорода обладает сильными окислительными свойствами. Его обычно используют в водном растворе. Концентрация пероксида водорода может варьироваться в диапазоне от 15% (например, потребительская марка для отбеливания волос) до 98% (марка реактивного топлива), при этом предпочтение отдается промышленным маркам с варьированием в диапазоне от 30 до 70%. Более предпочтительно концентрация пероксида водорода составляет 70%. Другие окислители, которые могут быть использованы, включают органические пероксиды, перкислоты и их комбинации.

Реакция (каталитическое окисление) терминального олефина протекает в водной фазе. Водная фаза может характеризоваться значением рН в диапазоне от 1 до 8, таком как от 2 до 5. Водная фаза может дополнительно содержать буферную систему для стабилизации значения рН в определенном диапазоне. Например, как было установлено, выгодной является стабилизация водной фазы в диапазоне значений рН от 1 до 8, более предпочтительно от 2 до 5. Поэтому значение рН является (гораздо) меньшим в сопоставлении с тем, которое используют для окисления олефинов при использовании пероксида водорода в качестве окислителя, обычно проводимого в более щелочных условиях (например, при значении рН, доведенном до 9,0 при использовании NaHCCb). Подходящий для использования или предпочтительный диапазон может быть достигнут при использовании нескольких известных комбинаций кислота-соль, при этом предпочтительная комбинация в своей основе имеет системы щавелевая кислота - соль щавелевой кислоты, уксусная кислота - соль уксусной кислоты, малоновая кислота - соль малоновой кислоты и их комбинации.

Водная фаза может дополнительно содержать малые, если вообще хоть какие-либо, количества других органических соединений. Водная фаза также может содержать малые количества сорастворителей, например, для увеличения растворимости олефина. Подходящие для использования сорастворители включают, например, ацетон, метанол и другие водорастворимые спирты. Сорастворители могут быть использованы в количествах, таких как обеспечивающие сохранение двухфазной системы, предпочтительно в количестве<10 массовых процентов.

Водная фаза дополнительно может содержать агент фазового переноса и/или поверхностно-активное вещество, в частности, в случае использования терминального олефина, характеризующегося низкой растворимостью (например, меньшей чем 0,1 г/л воды). Известные агенты фазового переноса, которые могут быть использованы в способе изобретения, включают четвертичные алкиламмониевые соли. Известные поверхностно-активные вещества, которые могут быть использованы в способе изобретения, включают неионные поверхностно-активные вещества, такие как продукт Triton X100™, доступный в компании Union Carbide.

Система катализатора, содержащая водорастворимый комплекс марганца, описывается следующим образом. Катализатор окисления представляет собой водорастворимый комплекс марганца. Преимущественно комплексы марганца включают моноядерную частицу, описывающуюся общей формулой (I):

или биядерную частицу, описывающуюся общей формулой (II):

где Мn представляет собой марганец; L или каждый L независимо представляет собой полидентатный лиганд, предпочтительно циклическое или ациклическое соединение, содержащее 3 атома азота; каждый X независимо представляет собой координирующую частицу, а каждый µ-Х независимо представляет собой мостиковую координирующую частицу, выбираемую из группы, состоящей из: RO-, Cl-, Br, I-, F-, NCS-, N3-, I3-, NH3, NR3, RCOO-, RSO3-, RSO4-, OH-, О2-, О22-, НОО-, Н2О, SH-, CN-, OCN- и S42- и их комбинаций, где R представляет собой C1-C20 радикал, выбираемый из группы, состоящей из алкила, циклоалкила, арила, бензила и их комбинаций, и Y представляет собой некоординирующий противоион, выбираемый из группы, состоящей из RO-, Cl-, Br-, I-, F-, SO42-, RCOO-, PF6-, ацетата, тозилата, трифторметансульфоната (CF3SO3-) и их комбинаций, при этом R еще раз представляет сбой C1-С20 радикал, выбираемый из группы, состоящей из алкила, циклоалкила, арила, бензила и их комбинаций. Некоординирующий противоион Y может обеспечить нейтральность заряда комплекса, и значение n зависит от заряда катионного комплекса и анионного противоиона Y, например, n может составлять 1 или 2. В одном варианте осуществления в качестве некоординирующего противоиона может быть использован ион СН3СОО- или PF6-. Лиганды, которые являются подходящими для использования в настоящем изобретении, представляют собой ациклические соединения, содержащие по меньшей мере 7 атомов в основной цепи, или циклические соединения, содержащие по меньшей мере 9 атомов в кольце, при этом каждое содержит атомы азота, разделенные по меньшей мере двумя атомами углерода. Одним предпочтительным классом лигандов является тот, в основе которого находится (замещенный) триазациклононан («Tacn»), Предпочтительный лиганд представляет собой 1,4,7-триметил-1,4,7-триазациклононан («TmTacn»).

Предпочтительными считаются биядерные комплексы марганца вследствие их повышенных активности и растворимости в воде. Предпочтительными биядерными комплексами марганца являются те, которые описываются формулой [MnIV2(µ-O)3L2](Y)n(то же самое, что и формула: [LMn(µ-O)3MnL](Y)n), где n составляет 2, a L и Y имеют указанное выше значение, предпочтительно TmTacn в качестве лиганда и PF6- или ацетат (СН3СО2-, ниже в настоящем документе ОАс) в качестве противоиона. Система катализатора, содержащая водорастворимый комплекс марганца, описывается выше. Предпочтительный комплекс для настоящего изобретения содержит 1,4,7-триметил-1,4,7-триазациклононан («TmTacn») в качестве предпочтительных лиганда или лигандов. Данный лиганд является коммерчески доступным в компании Aldrich.

Комплекс марганца используют в каталитически эффективных количествах. Обычно катализатор используют при молярном соотношении между катализатором (Mn) и окислителем в диапазоне от 1:10 до 1:10000000, предпочтительно от 1:100 до 1:1000000, наиболее предпочтительно от 1:1000 до 1:100000. Для удобства количество катализатора также может быть выражено и через его концентрацию, имея в виду объем водной среды. Например, его можно использовать с молярной концентрацией (в расчете на назначение Mn) в диапазоне от 0,001 до 10 ммоль/л, предпочтительно от 0,01 до 7 ммоль/л, а наиболее предпочтительно от 0,01 до 2 ммоль/л.

Специалист в соответствующей области техники может быстро определить условия проведения реакции для каталитического окисления. Реакция является экзотермической, и может потребоваться охлаждение реакционной смеси. Реакцию предпочтительно проводят при температурах в диапазоне где-то от -5°С до 40°С в зависимости от таких физических параметров, как температуры плавления и кипения использующихся терминальных олефинов.

В соответствии с изобретением использующимся терминальным олефином является олефин, способный к эпоксидированию, который может быть функционализован. Терминальный олефин в технологических условиях может представлять собой жидкость, например, в случае аллилхлорида или сжиженного пропилена, но также и газ, например, в случае газообразного пропилена.

Примеры подходящих для использования терминальных олефинов включают терминальные по олефиновому типу ненасыщенные соединения. В одном варианте осуществления терминальное по олефиновому типу ненасыщенное соединение может содержать по меньшей мере одну ненасыщенную связь -С=С-, такую как по меньшей мере одна ненасыщенная группа -С=СН2. По олефиновому типу ненасыщенное соединение может содержать более чем одну ненасыщенную связь -С=С-. Кроме того, эта ненасыщенная связь -С=С- необязательно должна быть терминальной (концевой) группой. Терминальные по олефиновому типу ненасыщенные соединения могут содержать одну или несколько терминальных связей -С=СН2.

Поэтому подходящие для использования примеры терминальных по олефиновому типу ненасыщенных соединений включают следующие далее соединения:

R-CH=CH2

R′-(CH=CH2)n

X-CH=CH2

Y-(CH=CH2)2

где R представляет собой радикал, содержащий 1 или более атомов углерода и необязательно содержащий 1 или более гетероатомов (таких как кислород, азот или кремний); R′ представляет собой поливалентный радикал, содержащий 1 или более атомов углерода и необязательно содержащий 1 или более гетероатомов, где n соответствует валентности поливалентного радикала; X представляет собой атом галогена, a Y представляет собой атом кислорода.

Особенный интерес представляют по олефиновому типу ненасыщенные соединения, выбираемые из соединений:

(a) винилхлорид или аллилхлорид;

(b) 1-алкен, предпочтительно пропен;

(c) моно-, ди- или полиаллиловые эфиры моно-, ди- или полиолов;

(d) моно-, ди- или поливиниловые эфиры моно-, ди- или полиолов;

(e) моно-, ди- или полиаллиловые эфиры моно-, ди- или поликислот;

(f) моно-, ди- или поливиниловые эфиры моно-, ди- или поликислот;

(g) дивиниловый эфир или диаллиловый эфир.

Терминальный олефин может характеризоваться ограниченной растворимостью в воде, например терминальный олефин может характеризоваться максимальной растворимостью в водной фазе при 20°С, равной приблизительно 100 г/л, более предпочтительно находящейся в диапазоне от 0,01 до 100 г/л при 20°С.

В одном более предпочтительном варианте осуществления настоящего изобретения терминальный олефин выбирают из аллилбромида, аллилхлорида и аллилацетата. В одном наиболее предпочтительном варианте осуществления изобретения аллилхлорид используют для получения эпихлоргидрина вследствие наличия коммерческого интереса к этому продукту и легкости выделения полученного эпихлоргидрина.

В соответствии с еще одним предпочтительным вариантом осуществления настоящего изобретения терминальный олефин представляет собой пропилен в целях получения пропиленоксида, и реакцию проводят при температурах в диапазоне от -5°С до 40°С. Пропилен предпочтительно используют в избытке по отношению к окислителю.

В соответствии с еще одним другим вариантом осуществления изобретения буфер в случае присутствия такового и катализатор окисления подают на стадию а) в виде предварительно перемешанной смеси.

Еще один аспект изобретения относится к устройству, реализующему вышеупомянутый способ получения 1,2-эпоксида. В соответствии с изобретением устройство включает реактор для проведения каталитического окисления, имеющий впускное устройство для подачи в реактор окислителя, катализатора окисления, необязательно буфера и терминального олефина и выпускное устройство для выгрузки из упомянутого реактора реакционной смеси, средство разделения, присоединенное к выпускному устройству реактора для разделения реакционной смеси на по меньшей мере одну органическую фазу и водную фазу, средство рециркуляции для отправления на рецикл части водной фазы, отделенной в средстве разделения, средство диспергирования для диспергирования терминального олефина в водной фазе и средство охлаждения для регулирования температуры способа каталитического окисления.

В соответствии с изобретением устройство включает реактор для реализации способа, имеющий впускное устройство и выпускное устройство. Через впускное устройство реактора в реактор подают реагенты, в то время как через выпускное устройство реактора выгружают реакционную смесь. Устройство дополнительно включает средство разделения, присоединенное к выпускному устройству реактора, для разделения реакционной смеси на по меньшей мере одну органическую фазу и водную фазу, как это разъяснялось выше. Предпочтительно данное средство разделения включает сепаратор прямого жидкостно-жидкостного разделения, такой как отстойный резервуар, поскольку продукт образует по меньшей мере одну отдельную органическую фазу, где данная фаза отделяется от водной фазы при получении возможности отстояться. Также могут быть использованы и другие устройства, такие как гидроциклоны.

Водную фазу отправляют на рецикл в реактор через впускное устройство реактора. Данное средство рециркуляции может иметь простую конструкцию, например трубы, соединяющей выпускное устройство для водной фазы средства разделения и впускное устройство реактора и снабженной насосом для транспортирования водной фазы в реактор. Как необходимо отметить в данном случае, специалист в соответствующей области техники должен понимать то, что реактор, соответствующий изобретению, оборудован стандартными технологическими элементами для способа, подобными, например, насосам, клапанам и устройствам управления.

Реактор, соответствующий изобретению, дополнительно включает средство диспергирования для диспергирования органической фазы терминального олефина в водной фазе и средство охлаждения для регулирования температуры каталитического окисления вследствие его экзотермической природы.

Что касается типа реактора, то подходящими для использования при реализации способа, соответствующего изобретению, являются несколько конструкций реакторов. Реактором может быть реактор идеального вытеснения (РИВ). Вследствие требуемой высокой скорости диспергирования и продолжительных времен пребывания реактор РИВ, использующийся в настоящем изобретении, будет очень длинным реактором РИВ. Реактором также может быть корпусной реактор с непрерывным перемешиванием (КРНП). При использовании реактора КРНП необходимо обратить особенное внимание на диспергирование терминального олефина в водной фазе.

В соответствии с одним предпочтительным вариантом осуществления изобретения каталитическое окисление также может быть проведено и в петлевом реакторе. В петлевом реакторе реакционная смесь циркулирует. В случае кратности циркуляции в петлевом реакторе, соответствующей приблизительно 15-кратному значению расхода, с которым подают водные компоненты и терминальный олефин, то есть расхода при подаче, петлевой реактор может быть описан как реактор КРНП вследствие высокой степени обратного смешения. Преимущество использования петлевого реактора в настоящем способе заключается в возможности сочетания в нем хорошо определенных характеристик смешения насосной системы со средством диспергирования в компактной конструкции реактора.

В соответствии с еще одним другим предпочтительным вариантом осуществления изобретения средство диспергирования представляет собой статический смеситель, поскольку данный смеситель будет обеспечивать максимальную степень разрушения органических капель в непрерывной водной фазе.

В соответствии с еще одним вариантом осуществления изобретения свежий окислитель и олефин подают в водную фазу в реактор раздельными порциями через несколько частей впускного устройства, распределенных по корпусу реактора.

Настоящее изобретение дополнительно разъясняется посредством фигуры 1, которая демонстрирует схематическое представление одного варианта осуществления устройства для получения эпихлоргидрина.

Как необходимо отметить в данном случае, специалист в соответствующей области техники, столкнувшись с задачей конструирования устройства для реализации способа, соответствующего изобретению, должен понимать то, что все технологические элементы устройства изготавливают и эксплуатируют с помощью обычной общедоступной технологической информации по способу.

В данном варианте осуществления устройство 10 включает петлевой реактор 20, включающий впускное устройство 21 и выпускное устройство 22. В реактор 20 подают пероксид водорода, водорастворимый комплекс марганца в качестве катализатора окисления, оксалатный буферный раствор и аллилхлорид, которые размещаются в раздельных питающих резервуарах 15. Реагенты транспортируют из питающих резервуаров 15 до впускного устройства реактора 21 через каналы питания 11 при использовании питающих насосов 12. Между впускным устройством 21 и одним или несколькими питающими насосами 12 может быть размещено средство предварительного перемешивания 50 для предварительного перемешивания некоторых из компонентов, таких как катализатор и оксалатный буфер на фигуре 1. Впускное устройство реактора 21 преимущественно включает несколько отверстий впускного устройства - по одному отверстию для каждого реагента. Реакционную смесь выгружают из реактора 20 через выпускное устройство реактора 22 в средство разделения 30. Выпускное устройство реактора 22 и средство разделения 30 соединены через канал выгрузки 13. Средство разделения 30 включает впускное устройство для разделения 31, через которое реакционную смесь подают в средство разделения 30. В средстве разделения 30 по меньшей мере одной органической фазе и водной фазе дают возможность подвергнуться фазовому разделению. Органическую фазу, содержащую эпихлоргидрин, выделяют из средства разделения 30 через выпускное устройство для продукта 32.

По меньшей мере, часть водной фазы в средстве разделения 30 отправляют на рецикл в реактор 20 через канал рециркуляции 41, соединяющий выпускное устройство для рециркуляции 33 средства разделения 30 и впускное устройство реактора 21. В канале рециркуляции 41 размещают циркуляционный насос 42 для транспортирования водной фазы. Органическую фазу внутри реактора 20 диспергируют в водной фазе при использовании средства диспергирования 23. Реактор 20 дополнительно выключает насос реактора 26 для транспортирования реакционной смеси и средство охлаждения 24 для охлаждения реакционной смеси. Упомянутое средство охлаждения 24 может представлять собой, например, водяной холодильник или другие типы средства теплообмена. Однако выбор типа средства охлаждения 24 остается за специалистами в соответствующей области техники после проведения ими квалифицированной оценки.

Примеры

Проводили эксперименты с повторным использованием водного потока (повторной подачей), содержащего катализатор. Наблюдали, что процессы, использующие повторно поданный водный поток, имели пониженное водопотребление (более низкое соотношение вода:ЭХГ), повторно использовали катализирующие материалы и возвращали в оборот не прореагировавший H2O2 в реактор для дальнейшей реакции с терминальными олефинами по сравнению с процессами без повторной подачи водного потока. Следующие примеры демонстрируют результаты повторной подачи водного потока. Таблица 1 перечисляет результаты экспериментов с и без повторной подачи водного потока при 13°C и 15°C. При 13°C повторная подача не оказывает отрицательного влияния, и повторная подача может уменьшить водопотребление в целом приблизительно на 50%.

Эксперименты проводили как непрерывный процесс в циркуляционном реакторе при циркуляционном потоке реакционной смеси 150 кг/час с реакционным объемом 1,49 л. Катализатор, пероксид водорода, щавелевую кислоту, каустическую соду и аллилхлорид добавляли в реактор, чтобы сформировать реакционную смесь. Разделение выходного потока из реактора проводили непрерывно в фазовом сепараторе, в котором органическая фаза направлялась на верх сепаратора, а водная фаза направлялась вниз для частичной или полной повторной подачи в реактор.

Процесс проводили при следующих условиях: pH составлял 3,6; давление 4,6 бар и поток азота 40 нл/час. Катализатором служил комплексный ацетат (D-OAc):[(Me3tacn)2MnIV2(µ-O)3]2+(СН3СОО-)2, его добавляли в количестве 28,0 г/час, чтобы обеспечить концентрацию при подаче 0,0250 грамм/грамм реакционной смеси. Пероксид водорода добавляли в количестве 67,0 г/час, чтобы обеспечить концентрацию при подаче 0,50 грамм/грамм реакционной смеси. Щавелевую кислоту добавляли в количестве 207 г/час, чтобы обеспечить концентрацию при подаче 0,0057 грамм/грамм реакционной смеси. Гидроксид натрия добавляли в количестве 34 г/час, чтобы обеспечить концентрацию при подаче 0,020 грамм/грамм реакционной смеси. Аллилхлорид добавляли в количестве 336 г/час реакционной смеси в реактор.

Процессы примеров 1 и 4 осуществляли без повторной подачи водного потока. Процессы примеров 2 и 5 осуществляли с повторной подачей водного потока, 100 г/ч возвращали в реактор на каждые 320 г/ч воды, покидающей реактор, или соотношение водного рецикла 1:3,2. Процесс примера 3 осуществляли с повторной подачей водного потока, 140 г/ч возвращали в реактор на каждые 300 г/ч воды, покидающей реактор, или соотношение водного рецикла 1:2,1. ЧО - число оборотов. ВП - выход продукта, который является количеством (в кг) эпихлоргидрина (ЭХГ), получаемого за 1 ч в 1 кубическом метре жидкости. ЩК:ЭХГ - соотношение щавелевой кислоты и эпихлоргидрина. Вода:ЭХГ - соотношение воды и эпихлоргидрина. [т/т] - тонна/тонна.

Реферат

Изобретение относится к способу получения эпоксидных соединений, который включает добавление окислителя, водорастворимого комплекса марганца и терминального олефина для получения многофазной реакционной смеси, проведение реакции между терминальным олефином и окислителем в многофазной реакционной смеси, содержащей по меньшей мере одну органическую фазу, в присутствии водорастворимого комплекса марганца, разделение реакционной смеси на по меньшей мере одну органическую фазу и водную фазу и повторное использование, по меньшей мере, части водной фазы. Водорастворимый комплекс марганца представляет собой моноядерную частицу, описывающуюся общей формулой (I): [LMnX]Y, или биядерную частицу, описывающуюся общей формулой (II): [[LMn(μ-X)MnL](Y), где Mn представляет собой марганец; L или каждый L независимо представляет собой полидентатный лиганд, каждый Х независимо представляет собой координирующую частицу, а каждый µ-Х независимо представляет собой мостиковую координирующую частицу, и где Y представляет собой некоординирующий противоион. Технический результат - эффективное использование катализатора и повышение селективности процесса по целевому продукту. 16 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

Формула

а) добавление окислителя, водорастворимого комплекса марганца и терминального олефина для получения многофазной реакционной смеси, содержащей по меньшей мере одну органическую фазу и водную фазу в реакторе, где водорастворимый комплекс марганца представляет собой моноядерную частицу, описывающуюся общей формулой (I):

или биядерную частицу, описывающуюся общей формулой (II):

где Mn представляет собой марганец; L или каждый L независимо представляет собой полидентатный лиганд, каждый Х независимо представляет собой координирующую частицу, а каждый µ-Х независимо представляет собой мостиковую координирующую частицу, и где Y представляет собой некоординирующий противоион;

b) проведение реакции между терминальным олефином и окислителем в многофазной реакционной смеси, содержащей по меньшей мере одну органическую фазу, в присутствии водорастворимого комплекса марганца;

c) разделение многофазной реакционной смеси, полученной на стадии b), на по меньшей мере одну органическую фазу и водную фазу, где водная фаза содержит водорастворимый комплекс марганца; и

d) повторное использование, по меньшей мере, части водной фазы в результате подачи, по меньшей мере, порции отделенной водной фазы в последующий реактор или в результате рециркуляции, по меньшей мере, порции отделенной водной фазы в тот же самый реактор,

где в водорастворимом комплексе марганца каждый Х независимо выбирают из группы, состоящей из: RO-, Cl-, Br-, I-, F-, NCS-, N3-, I3-, NH3, NR3, RCOO-, RSO3-, RSO4-, OH-, О2-, O22-, НОО-, H2O, SH-, CN-, OCN- и S42- и их комбинаций, и R выбирают из группы, состоящей из: C1-C20 алкила, С3-С20 циклоалкила, С6-С20 арила, бензила и их комбинаций,

где каждый µ-X независимо выбирают из группы, состоящей из: RO-, Cl-, Br-, I-, F-, NCS-, N3-, I3-, NH3, NR3, RCOO-, RSO3-, RSO4-, OH-, О2-, O22-, НОО-, H2O, SH-, CN-, OCN- и S42- и их комбинаций, и R выбирают из группы, состоящей из: C1-C20 алкила; С3-С20 циклоалкила, С6-С20 арила, бензила и их комбинаций,

где Y представляет собой некоординирующий противоион, выбираемый из группы, состоящей из RO-, Cl-, Br-, I-, F-, SO42-, RCOO-, PF6- , ацетата, тозилата, трифторметансульфоната (CF3SO3-) и их комбинаций, и R выбирают из группы, состоящей из: C1-C20 алкила, С3-С20 циклоалкила, С6-С20 арила, бензила и их комбинаций, и

где каждый полидентатный лиганд независимо выбирают из ациклических соединений, содержащих по меньшей мере 7 атомов в основной цепи, или циклических соединений, содержащих по меньшей мере 9 атомов в кольце, где каждый полидентатный лиганд содержит 3 атома азота, разделенных по меньшей мере двумя атомами углерода.

а1) добавление к реакционной смеси окислителя и водорастворимого комплекса марганца в качестве компонентов водной фазы; и

а2) диспергирование в водной фазе терминального олефина.

Документы, цитированные в отчёте о поиске

Способ взаимодействия органического соединения с гидропероксидом

Способ получения 1,2-эпоксидов

Комментарии