Способ получения перкарбоната натрия - RU2174490C2

Код документа: RU2174490C2

Чертежи

Описание

Настоящее изобретение относится к способу получения перкарбоната натрия (далее по тексту сокращенно "PCS") с содержанием активного кислорода не менее 10 вес. %, в частности > 14,5 - 15,2 вес.%, а также к PCS самому и к содержащим новый продукт PCS отбеливающим и моющим составам.

Перкарбонат натрия в качестве отбеливающего ингредиента входит в состав порошковых моющих, отбеливающих и чистящих средств. Он характеризуется хорошей водорастворимостью и быстрым выделением перекиси водорода, является экологически безвредным, так как его продукты распада не загрязняют окружающую среду.

В литературе для перкарбоната натрия приводится суммарная формула Na2CO3

•1,5 H2O2 при расчетном содержании активного кислорода 15,28 вес.%. Однако в этом случае необходимо иметь в виду, что промышленно приготовленный из перекиси водорода и

соды перкарбонат натрия, как правило, не является столь точно охарактеризованным, однородным соединением, поскольку, с одной стороны, он является смесью различных, содержащих гидратную воду соединений

формул:

Na2CO3•1,5H2O2

Na2CO3•1,5H2O2•H2O

Na2CO3•2H2O2•H2O

Na2CO3•2H2O2

Na2CO3•

xH2O2

и, с другой стороны, в зависимости от способа получения дополнительно содержит определенное количество неокисленной соды и другие технологически обусловленные

добавки, как, например, сульфат натрия или поваренную соль. Свойства продукта, такие как стабильность, а также, например, содержание активного кислорода, растворимость и насыпной вес или

гранулометрический состав перкарбоната натрия, в решающей степени определяются как технологическим режимом, так и соответствующими добавками. Достижимое содержание активного кислорода в техническом

перкарбонате натрия составляет 13,4 - 14,5 вес.% только в наиболее оптимальных случаях, но из-за технологических присадок (сульфат натрия, поваренная соль) и мероприятий по стабилизации часто

значительно ниже. Также часто снижена сама по себе хорошая растворимость перкарбоната натрия, например, из-за технологически обусловленного присутствия других солей, таких как сода, сульфат натрия и

поваренная соль. Кроме того, достигаемая кажущаяся плотность или гранулометрический состав перкарбоната натрия при использовании способов получения, составляющих уровень техники, являются, как правило,

мало переменной величиной и в большинстве случаев сводятся характером способа или используемой содой заранее до узких диапазонов значений.

Однако растет желание получать перкарбонаты натрия с высоким содержанием активного кислорода и различными кажущимися плотностями или гранулометрическими составами с учетом различных требований со стороны изготовителей моющих средств, например, для применения в порошковых моющих средствах с низкой кажущейся плотностью или в компактных моющих средствах с большой кажущейся плотностью компонентов моющих, отбеливающих и чистящих средств. В этом случае также особо необходимо, чтобы кажущиеся плотности отдельных ингредиентов таких составов были согласованы между собой с целью недопущения значительного расслоения, неизбежного при разных насыпных весах ингредиентов.

Из уровня техники известны три следующих технологии получения перкарбоната натрия: способ кристаллизации, способ распыления и сухой способ.

Как правило, перкарбонат натрия получают способом кристаллизации. В этом случае содовый раствор или содовую суспензию подвергают взаимодействию с перекисью водорода при 10 - 20oC и проводят кристаллизацию в присутствии стабилизаторов, таких как, например, жидкое стекло, неорганические или органические фосфоновые кислоты и пр. Однако из-за хорошей растворимости перкарбоната натрия возникает необходимость в высаливании последнего из реакционной смеси с целью повышения выхода, для чего согласно уровню техники в реакционную смесь вводится поваренная соль при концентрации около 240 г/л. Однако кристаллизация трудно управляема, вследствие чего для образования оптимальной формы кристалла показано добавлять так называемые присадки для улучшения кристаллизации, такие как полифосфаты или полиакрилаты. После этого кристаллический перкарбонат натрия отделяют центрифугированием и сушат известным способом, например, в псевдоожиженном слое. Полученный способом кристаллизации PCS для многих случаев применения еще не является оптимальным и обладает ухудшенными свойствами, в особенности из-за часто технологически обусловленного содержания поваренной соли.

При способе распыления для получения перкарбоната натрия необходимость в фильтрации или центрифугировании для отделения перкарбоната натрия от маточного раствора отпадает. Зато при этом способе распыления проводится сушка водного раствора (или при необходимости слабо концентрированной суспензии) соды и перекиси водорода в распылительной сушилке. Однако продукты распылительной сушки обладают, как правило, очень низкой кажущейся плотностью, составляющей только около 0,35 кг/л, и поэтому не являются еще пригодными для современных моющих составов, содержащих во все возрастающей степени гранулированные ингредиенты с повышенными кажущимися плотностями. Кроме того, при распылении растворов приходится удалять большое количество воды, что ведет к дополнительному расходу энергии.

В вариантах способа распыления непрерывно напыляют, например, растворы соды и перекиси водорода на предварительно уложенный слой перкарбоната натрия, псевдоожижаемый горячим воздухом. Операция распыления и сушки может проводиться альтернативно в одну или две стадии. В еще одном варианте способа распыления растворы карбоната натрия и перекиси водорода подаются раздельными соплами в реакционную камеру, причем одновременно через эту камеру пропускают горячую смесь из воздуха и двуокиси углерода. Однако этим способом получают довольно пористый перкарбонат натрия, который в отношении кажущейся плотности и прочности на истирание не отвечает требованиям современного стандарта на моющие средства.

Так называемым сухим способом перкарбонат натрия получают в результате взаимодействия свободного от гидратной воды Na2CO3 с перекисью водорода с концентрацией 50-80 вес.% и выпаривания небольших количеств выделяющейся во время реакции обмена воды. При этом способе на протяжении всей реакции обмена используется в основном (в значительной степени) сухая реакционная смесь. Способ может проводиться, например, в смесителях, реакторах с псевдоожиженным слоем или в трубчатых реакторах с сопловыми устройствами для H2O2. Кроме длительных реакций данный способ имеет тот недостаток, что не происходит очистки получаемого перкарбоната натрия, вследствие чего приходится принимать дополнительные меры по стабилизации продукта, например добавлять специальные стабилизаторы во время реакции обмена. Особо неудовлетворительным является то, что приходится применять перекись водорода с большим избытком для того, чтобы получить PCS с достаточным содержанием активного кислорода. Кроме того, такой способ обладает малой гибкостью в отношении свойств гранулята перкарбоната натрия, например, в отношении кажущейся плотности и гранулометрического состава, так как форма гранулята перкарбоната натрия соответствует в основном (т. е. без учета незначительных, обусловленных реакцией обмена закруглений) форме гранулята применяемой соды. В частности, при изготовлении гранулятов перкарбоната натрия с большой кажущейся плотностью, предназначенных для компактных моющих средств, необходимо применять тяжелую соду, которая, однако, обладает лишь незначительной поверхностью при реакции с перекисью водорода. Реакция обмена протекает, следовательно, неполно, в результате чего достигаются лишь незначительные содержания активного кислорода, а также неоднородные продукты с большой, неравномерно распределенной долей соды, щелочность которой оказывает вредное воздействие на стабильность продукта.

Задачей изобретения является устранение присущих уровню техники недостатков при получении перкарбоната натрия и создание эффективного, отличающегося большой гибкостью способа сухого получения перкарбоната натрия (сухой способ) с оптимальными свойствами. Предложенный согласно изобретению сухой способ призван, в частности, обеспечить возможность получения при, по возможности, эффективном выходе активного кислорода, высококачественного перкарбоната натрия с переменными, в частности высокими содержаниями активного кислорода и с переменными параметрами гранулята в зависимости от соответствующего назначения.

Данная задача решается указанным в формуле изобретения способом получения перкарбоната натрия согласно изобретению, а также указанным в формуле изобретения перкарбонатом натрия нового вида с неожиданными оптимальными свойствами и указанными твердыми отбеливающими и моющими составами.

Способ сухого получения перкарбоната натрия согласно изобретению с содержанием активного кислорода не менее 10 вес.% отличается тем, что твердый моногидрат соды приводят во взаимодействие с квазистехиометрическим количеством водного раствора перекиси водорода с концентрацией, в частности, 50-70 вес.%, соотнесенным с требуемым содержанием активного кислорода в перкарбонате натрия, при температурах реакции не выше 80oC в смесительном устройстве с получением пасто- или тестообразной массы влажного перкарбоната натрия и что затем сушкой и/или грануляцией получают перкарбонат натрия с содержанием активного кислорода от 10 до 15,2 вес.%, предпочтительно от > 14,5 до 15,2 вес.%, и с требуемыми параметрами частиц, такими как насыпной вес и средний диаметр зерен.

Способ согласно изобретению можно проводить в любом смесителе, обеспечивающем достаточно быстрое и, следовательно, интенсивное перемешивание твердого вещества (в частности, моногидрата соды и образующегося PCS) с перекисью водорода. Пригодными для этого являются, например, следующие смесители: котел с мешалкой, содержащей предназначенные для текучих сред перемешивающие устройства, например, с пропеллерной, дисковой, лопастной, балочной или рамной мешалкой; очень эффективными являются смесители интенсивного перемешивания, например быстроходные роторно-статорные мешалки и турбосмесители, которые дополнительно могут оснащаться ножевой головкой для измельчения крупных агломератов. Под быстрым или интенсивным перемешиванием понимается всякая интенсивность перемешивания, при которой скорость вращения мешалки составляет в начале не менее ≈ 100, в частности от ≈100 до 150 об/мин. Предпочтительны смесители, оборудованные месильными органами, с помощью которых особенно хорошо и однородно обрабатывается пасто- или тестообразная масса, образующаяся при реакции обмена. Реакция обмена может проводиться либо прерывисто, либо непрерывно. Целесообразно, чтобы подача твердого моногидрата соды в смеситель производилась шнековым дозатором в том случае, когда реакция обмена протекает непрерывно. При периодической реакции обмена моногидрат соды размещают в мешалке. Водный раствор перекиси водорода в обоих вариантах способа, т.е. при непрерывном и периодическом режимах работы, подается в мешалку в необходимом количестве преимущественно через сопло, в частности двухкомпонентное сопло, причем при непрерывном варианте способа скорость подачи согласована с подачей моногидрата соды, временем нахождения реакционной смеси в мешалке и количеством непрерывно удаляемого, образовавшегося за интервал времени PCS.

В целях температурного контроля за экзотермической реакцией между моногидратом соды и перекисью водорода смеситель может оснащаться охлаждающими устройствами. Это целесообразно особенно в том случае, когда улавливается реакционное тепло для создания щадящего режима для активного кислорода, содержащегося в перекиси водорода и образующемся перкарбонате натрия. Для охлаждения, которое целесообразно обеспечивать посредством простой охлаждающей рубашки, достаточной оказывается, как правило, охлаждающая способность водопроводной воды, так что для охлаждения обычно не требуется затрат дополнительной энергии. Во время реакции ее температура может вполне подняться до 80oC, однако свойства продукта, в частности содержание активного кислорода, от этого не снижаются. Выдерживание температурного режима в ходе реакции обмена трудностей не вызывает, и реакция обмена может поэтому проводиться при температуре свыше 20oC без ухудшения продукта, т.е. становится возможным относительно быстрое перемешивание моногидрата соды с перекисью водорода. Однако необходимо избегать температуру свыше 80oC, так как в противном случае снижается выход активного кислорода из-за преждевременного разложения перекиси водорода. Целесообразно, чтобы температура при экзотермической реакции обмена выдерживалась в диапазоне от комнатной до не более 80oC, предпочтительно в диапазоне от свыше 20 до не более 80oC.

Существенный отличительный признак способа согласно изобретению состоит в том, что в качестве исходного вещества используется моногидрат соды, т. е. сода специальной формы в значительной степени с заданным содержанием гидратной воды. Оптимально, чтобы моногидрат соды получали кондиционированием соды (Na2CO3), т. е. в результате воздействия на безводную форму соды до 1,5-кратного мольного количества воды. С этой целью предпочтительно подогретую соду (например, с помощью водяной бани с температурой до 100oC) подвергают взаимодействию с расчетным количеством кипящей воды в смесителе в течение достаточно длительного времени и затем аналитически контролируют известным способом образование моногидрата соды, например, посредством анализа DSC или титрованием общей щелочности. Кондиционирование соды с получением моногидрата, используемого в способе согласно изобретению, не зависит от вида кондиционируемой соды. Например, кондиционировать можно как сверхлегкую соду с насыпным весом менее 0,50 кг/л, например от 0,20 кг/л до 0,48 кг/л, так и легкую кальцинированную соду с насыпным весом, например, от 0,50 до 0,55 кг/л и тяжелую кальцинированную соду с насыпным весом от 1,0 до 1,1 кг/л. Особо предпочтительно осуществлять способ согласно изобретению с применением моногидрата соды, который был получен кондиционированием соды легких форм, например легкой соды с насыпным весом от около 0,50 до 0,55 кг/л, или сверхлегкой соды с насыпным весом менее 0,50 кг/л. Такие легкие формы соды после кондиционирования с получением моногидрата соды при существенно полной реакции обмена с перекисью водорода перерабатываются в особо однородный перкарбонат натрия. Использование моногидрата соды, полученного из легких форм соды, обеспечивает быстрое и полное взаимодействие с H2O2, которое длится от несколько минут до максимально 1,5 ч, в частности 1 ч, в зависимости от участвующего в реакции количества. Как показано в примерах осуществления изобретения, при обычном водяном охлаждении за несколько минут превращению могут подвергаться, например, несколько кг; так, например, 2 кг легкого моногидрата соды при водяном охлаждении могут полностью прореагировать в течение около 15 мин. Однако и при использовании тяжелой кальцинированной соды при кондиционировании с получением моногидрата возможны кратковременные реакции с последующей реакцией обмена с перекисью водорода и получением в значительной степени однородных частиц PCS при условии, что при необходимости время кондиционирования будет увеличено для обеспечения достаточного насыщения содовых частиц предназначенной для гидратации водой или альтернативно или дополнительно будет обеспечен незначительный избыток воды для гидратации; контроль за характеристикой моногидрата соды проводится аналогично кондиционированию легкой соды посредством анализа DSC или титрованием общей щелочности.

Соотношение между моногидратом соды и содержанием активного кислорода в перекиси водорода в способе согласно изобретению регулируется таким образом, что мольные соотношения соответствуют достигаемому содержанию активного кислорода в PCS, причем при необходимости требуется лишь незначительный избыток перекиси водорода порядка 5%. Ввиду того, что способ согласно изобретению обеспечивает в основном полный выход активного кислорода, то оказывается достаточным использование квазистехиометрического количества H2O2 (в соотношении с перкарбонатом натрия с расчетной суммарной формулой Na2CO3•1,5 H2O2; расчетное содержание активного кислорода = 15,28 вес.%) и становится возможным отказаться от дорогостоящих избыточных количеств H2O2. При мольных соотношениях между H2O2 и содовым моногидратом, равным около 1,0, получают перкарбонаты натрия с содержанием активного кислорода около 10 вес.%. В предпочтительном варианте осуществления изобретения мольное соотношение между H2O2 и моногидратом соды задается равным около 1,5 - 1,52, в результате чего содержание активного кислорода в перкарбонате натрия составляет не менее 14 вес.%, в частности > 14,5 - 15,2 вес.%. Концентрация используемого водного раствора перекиси водорода при способе согласно изобретению составляет 50 - 70 вес.%, однако предпочтительными являются концентрации от 55 до 65 вес. %. Перекись водорода, как правило, стабилизирована известным способом; пригодны все известные из уровня техники стабилизаторы активного кислорода, например, в числе прочих Turpinal SL.

Сушка и грануляция продукта реакции обмена моногидрата соды и H2O2 могут проводиться традиционным способом и управляться таким образом, что получают перкарбонат натрия любого класса крупности (= среднему диаметру зерна) от около 150 до около 1 300 мкм. В предпочтительном варианте осуществления изобретения получают, в частности, перкарбонаты натрия класса крупности от 350 до 1 300 мкм. Таким образом, способ согласно изобретению позволяет получать перкарбонаты натрия с диапазонами класса крупности, предназначенными для легких моющих средств или для компактных моющих средств классом крупности от около 550 до 600 мкм, в частности от 640 до 1100 мкм, предпочтительно от около 800 до 1000 мкм. Соблюдаемые при этом условия гранулирования сами по себе не являются критическими и соответствуют обычным условиям применения грануляционного устройства. Способом согласно изобретению возможно получение перкарбонатов натрия с насыпными весами от 0,2 кг/л до 1,1 кг/л, предпочтительно от 0,5 до 1,1 кг/л. Другие, особо предпочтительные классы крупности и насыпные веса описываются ниже в связи с продуктами PCS согласно изобретению.

Процесс сушки и гранулирования может проводиться, например, в турбосушилке (грануляционной сушилке), а также в других традиционных устройствах кратковременной сушки или грануляционных устройствах при обычных условиях. Так, например, сушка может проводиться в сушилках кипящего слоя или в сушилках с циркуляцией воздуха. Грануляция во всех вариантах способа осуществления изобретения может проводиться обычным способом, например, в виде сухого гранулирования в способе уплотнения или в виде мокрого гранулирования (структурного гранулирования) в грануляционных смесителях, как, например, плужный смеситель или V-образный смеситель. В комбинированном варианте операций гранулирования и сушки работа ведется в турбосушилке, которая в принципе представляет собой турбосушилку с нагревательным устройством. Применение турбосушилки особенно показано при непрерывных режимах, при которых реакционная кашица или паста сушится и одновременно гранулируется непосредственно после реакции обмена. В качестве альтернативы грануляция может проводиться после смешения исходных веществ экструзионным способом. При операции гранулирование-сушка могут при желании добавляться грануляционные вспомогательные вещества (как, например, силикаты) и стабилизаторы (как, например, органические фосфоновые кислоты или фосфонаты), однако для получения PCS согласно изобретению они не являются, как правило, неизбежно необходимыми.

В особо предпочтительном варианте осуществления изобретения способ отличается тем, что полученный после сушки - в данном варианте осуществления изобретения, например, после сушки циркулирующим воздухом - перкарбонат натрия подвергают обработке для уплотнения с последующим сухим гранулированием. Такой способ получения перкарбоната натрия отличается тем, что на первой стадии (стадия реакции) получают и сушат перкарбонат натрия по описанному выше способу реакции обмена, на второй стадии (стадии уплотнения/сухого гранулирования) приготовленному после сушки на первой стадии перкарбонату натрия, при желании после добавки вещества, придающего скольжение, предпочтительно стеарата щелочных и/или щелочноземельных металлов, в количестве до 1 вес.%, придают компактную форму раковин, и что затем сухим гранулированием раковин после их дробления и просеивания получают перкарбонат натрия с требуемыми параметрами частиц, такими как насыпной вес и средний диаметр зерна.

В этом варианте способа согласно изобретению высушенные до значительной степени первичные частицы подвергают прессованию (придают компактную форму) и уплотняют под действием соответствующего усилия прессования. В результате достигается требуемая ассоциация (агломерация) применяемых первичных частиц. Поскольку агломерация наступает в результате прессования или сдавливания, то операция уплотнения прессованием называется приданием компактной формы или агломерацией прессованием или сдавливанием или, в случае получения гранулята, грануляцией прессованием или сдавливанием. Следовательно, необходимо различать между способом агломерации прессованием для получения агломератов или гранулятов и так называемыми способами структурной агломерации (способами структурного гранулирования), при которых сцепление частиц достигается без воздействия значительным усилием давления, а исключительно благодаря склеиванию жидкостью (например, водой) и/или вяжущими.

Температурный интервал, в котором может проводиться уплотнение, соответствует температурному диапазону, в котором обеспечивается хорошая термическая стабильность применяемых, содержащих активный кислород соединений, а способ осуществляется без затруднений при соблюдении аспектов безопасности. Уплотнение частиц перкарбоната натрия может проводиться, например, в соответствии с оптимальным вариантом осуществления изобретения, при температуре окружающей среды. В этом температурном диапазоне способ проводится без трудностей в отношении содержания активного кислорода в прессуемых частицах перкарбоната натрия; потери активного кислорода, неблагоприятно воздействующие на продукт, в полученном согласно изобретению PCS - в противоположность традиционным способам получения PCS кристаллизацией, относящимся к уровню техники - не наблюдаются.

Величина прилагаемого усилия давления свободно выбирается в широких пределах и поэтому может приводиться в соответствие со специальными пожеланиями и требованиями в отношении продукта; однако нижние значения давления могут задаваться двумя предписанными величинами. Во-первых, минимальное развиваемое давление должно быть достаточным для того, чтобы сообщить агломерату первичных частиц достаточную механическую прочность и кажущуюся плотность. Минимальное усилие прессования, развиваемое для обеспечения требуемых свойств, зависит от типа применяемых прессовых машин и клеящей способности продукта и может быть легко определено специалистом с учетом требований к обработке и свойствам продукта в ходе нескольких предварительных опытов. Верхняя граница прилагаемого давления определяется соответственно технически максимально достижимым или допустимым давлением в используемых для уплотнения аппаратах и клеящими свойствами продукта. В примере осуществления изобретения с валковым прессом, например, аморфные первичные частицы перкарбоната натрия уплотняются прессованием при давлениях от минимум 50 бар до максимум 150 бар. Предпочтительно, чтобы уплотнение производилось при давлении от 80 до 120 бар.

В противоположность аморфным образованиям тонких первичных частиц PCS получаемые согласно изобретению агломераты представляют собой сформированные продукты, которые после дробления и просеивания обладают меньшей способностью к пылению, налипанию, спеканию и расслоению, хорошо дозируются и транспортируются, а также обладают хорошей сыпучестью и заданной кажущейся плотностью. В способе согласно изобретению свойства продукта, такие как форма и размер гранулята, а также насыпной вес PCS, могут приводиться в соответствие с требованиями, предъявляемыми при разных случаях применения, или с другими требованиями рынка. При этом требуемые свойства продукта в значительной мере определяют наиболее оптимальный способ уплотнения.

Для уплотнения могут применяться любые традиционные устройства агломерации прессованием. При этом, правда, возможно агломерировать прессованием первичные частицы во влажном состоянии, при необходимости с добавкой небольших количеств жидкости, вяжущего, вещества, придающего скольжение, других вспомогательных веществ и/или других необходимых или целесообразных присадок. Однако предпочтительно, чтобы преимущества изобретения проявлялись полностью при использовании таких способов уплотнения, при которых прессуются исключительно сухие первичные частицы, так как при таком способе стабильность продукта (в частности, стабильность активного кислорода) не может подвергаться негативному воздействию со стороны присутствующей или подводимой жидкости (в частности, воды) и отпадает необходимость в сушке после уплотнения. Еще одно преимущество состоит в том, что при сухом способе агломерации прессованием вяжущие, вещества, придающие скольжение, и/или другие вспомогательные вещества, хотя и могут добавляться при желании, но для проведения способа не являются неизбежно обязательными; в результате возможно исключить нежелательные, обусловленные указанными добавками и вспомогательными веществами изменения свойств прессованного перкарбоната. С другой стороны, совершенно возможно до начала агломерации прессованием равномерно примешивать другие необходимые присадки, оптимально модифицирующие агломераты, например, предпочтительно стеарат натрия или стеарат магния в количестве до около 1 вес.% к прессуемым микрокристаллическим частицам перкарбоната.

Приемлемыми устройствами уплотнения являются, например, валковые прессы (прокатные машины), такие как прессы с гладкими, структурными или калиброванными валками (валками для брикетирования). Такие устройства могут применяться при необходимости вместе с устройствами принудительной подачи прессуемых первичных частиц или без них. В зависимости от применяемого устройства уплотнения первичные частицы прессуют под давлением с получением заданных форм, например, плотных гладких или структурных пластин, т.е. так называемых раковин. Затем раковины измельчают в гранулят необходимого размера.

В особо оптимальных вариантах способа уплотнения используются валковые прессы; предпочтительны прессы со структурными валками. Структурные валки представляют собой рифленые или непрерывно профилированные валки, предназначенные для получения гладких или профильных пластин (раковин), лент или продуктов уплотнения. В качестве структурных валков могут применяться слабо или значительно профилированные валки, причем последние в открытом или закрытом исполнении. Таким образом получают в большей или меньшей степени гладкие, слабо или значительно структурированные (например, вафельные) раковины, гофрированные пластины или - при использовании равномерно профилированных по всей своей ширине валков в закрытом исполнении - прутки.

Поскольку полученные при уплотнении продукты еще не обладают требуемой формой, как, в частности, раковины, гофрированные пластины или прутки, то их измельчают известными способами в гранулят требуемых класса крупности и кажущейся плотности. Для измельчения применяют, например, дробилки для лепешечных материалов и раковин при грубом гранулировании или грануляционные сита при тонком гранулировании.

На грануляты перкарбоната натрия, полученные способом согласно изобретению, могут быть при желании нанесены известным методом покрытия. Пригодными материалами покрытия служат, например, описанные в уровне техники материалы, такие как бораты, соли, такие как Na2CO3, NaCl, Na2SO4 и их смеси, органические покрытия, например лактобионовая кислота и ее производные. Если требуется дополнительное покрытие полученного согласно изобретению гранулята перкарбоната натрия, то способ нанесения покрытия целесообразно осуществлять известным образом сразу после гранулирования.

Изобретение касается также перкарбонатов натрия нового вида, отличающихся оптимальными свойствами, которые ранее не достигались способами, известными из уровня техники. Перкарбонат натрия (PCS) согласно изобретению отличается содержанием активного кислорода, составляющим от > 14,5 до 15,2 вес. % и рассчитанного без учета введенных при необходимости грануляционных вспомогательных веществ или материалов покрытия.

В одном из вариантов этот PCS нового вида отличается скоростью растворения, составляющей не менее 95% через 1 мин и не менее 99% через 2 мин (соответственно при стандартных условиях: 2 г, 15oC). В другом варианте PCS нового вида отличается экзотермическим пиком DSC при температуре свыше около 155oC, предпочтительно при 159oC или более, в частности в диапазоне от 159 до 162oC. В еще одном варианте PCS нового вида отличается тем, что потеря его стабильности составляет менее 6,2%, преимущественно от 3,4 до 5,1%, замеренная в стандартных условиях: 105oC, 2 ч.

Новые продукты PCS характеризуются рядом других выгодных свойств. Так, например, диаметр зерен перкарбоната натрия составляет, в частности, от 550 до 1100 мкм, преимущественно от 640 до 1 000 мкм. Насыпной вес перкарбоната натрия составляет преимущественно 0,85 - 1,1 кг/л. Кроме того, перкарбонат натрия характеризуется выгодным коэффициентом истирания, составляющим менее 5% (замеренным в стандартных условиях).

В одном из вариантов осуществления изобретения перкарбонат натрия отличается тем, что он содержит до 1 вес.% внесенного во время гранулирования вещества, придающего скольжение, из группы стеаратов щелочных или щелочноземельных металлов, и что его насыпной вес составляет 0,93-1,1 кг/л. Такой перкарбонат натрия характеризуется коэффициентом истирания менее 8% (замерен в стандартных условиях).

Новые перкарбонаты натрия могут быть получены описанным выше способом согласно изобретению, в частности вариантом способа, предусматривающим уплотнение и сухое гранулирование. Если перкарбонат натрия получают предпочтительным вариантом способа, предусматривающим уплотнение и сухое гранулирование, то уплотнение может проводиться произвольно, с добавкой веществ, придающих скольжение, или без них.

Если перкарбонат натрия получают предпочтительным вариантом способа с уплотнением и сухим гранулированием без добавки веществ, придающих скольжение, во время уплотнения/сухого гранулирования, то в одном из вариантов он характеризуется потерей стабильности менее 6,2% при замере в стандартных условиях (105oC, 2 ч). В еще одном варианте перкарбонат натрия, полученный без добавки веществ, придающих скольжение, во время уплотнения/сухого гранулирования, характеризуется средним диаметром зерен от 550 до 1100 мкм, предпочтительно от 640 до 1000 мкм. В другом варианте перкарбонат натрия, полученный способом без добавки веществ, придающих скольжение, во время уплотнения/сухого гранулирования, характеризуется насыпным весом от 0,85 до 1,1 кг/л. Такой перкарбонат натрия отличается, кроме того, коэффициентом истирания менее 5% (при стандартных условиях).

В еще одном варианте осуществления изобретения перкарбонат натрия получают вариантом способа, предусматривающим уплотнение и сухое гранулирование с добавкой веществ, придающих скольжение, во время уплотнения. Полученный затем перкарбонат натрия отличается в одном из вариантов осуществления изобретения тем, что его получают при добавке вещества, придающего скольжение, в количестве до 1 вес.% при уплотнении/сухом гранулировании, предпочтительно при добавке стеарата щелочных или щелочноземельных металлов, что он содержит более 14,5 вес. % активного кислорода, предпочтительно более 14,8 вес.%, и потеря стабильности составляет не более 12,0% (при замере в стандартных условиях: 105oC, 2 ч). В другом варианте осуществления изобретения перкарбонат натрия, полученный при добавке вещества, придающего скольжение, в количестве до 1 вес.% при уплотнении/сухом гранулировании, предпочтительно при добавке стеарата щелочных или щелочноземельных металлов, отличается тем, что содержание активного кислорода в нем составляет более 14,5 вес.% - 15 вес.%, предпочтительно от 14,8 вес.% до 15,0 вес.%, средний диаметр зерна - от 800 до 1000 мкм. В другом варианте осуществления изобретения перкарбонат натрия, полученный при добавке вещества, придающего скольжение, в количестве до 1 вес. % при уплотнении/сухом гранулировании, предпочтительно при добавке стеарата щелочных или щелочноземельных металлов, содержит активный кислород в количестве от 14,5 вес.% - 15 вес.%, предпочтительно от 14,8 вес.% до 15,0 вес. %, его насыпной вес составляет 0,95 - 1,1 кг/л. Коэффициент истирания такого перкарбоната натрия составляет преимущественно на более 8% (при замере в стандартных условиях).

Полученные согласно изобретению новые продукты PCS превосходно зарекомендовали себя в твердых отбеливающих и моющих составах. Поэтому изобретение касается и твердых отбеливающих и моющих составов, содержащих перкарбонат натрия согласно изобретению в количестве 0,5 - 40 вес.%, предпочтительно 5 - 25 вес.%, и 99,5 - 60 вес.%, предпочтительно 95 - 75 вес.%, традиционных для отбеливающих и моющих составов рецептурных и вспомогательных веществ из группы ПАВ, модифицирующих добавок, отбеливающих активаторов, предшественников надкислотных отбеливателей, ферментов, ферментативных стабилизаторов, веществ, способствующих удалению загрязнений и/или средств для обеспечения совместимости, комплексообразующих и хелатирующих веществ, регуляторов пенообразования и присадок, таких как оптические отбеливатели, вещества для придания непрозрачности, коррозионные ингибиторы, антистатики, красители, бактерицидные вещества. Благодаря превосходной стабильности перкарбоната натрия согласно изобретению по сравнению с составляющими веществами моющего средства он может превосходно применяться в отбеливающих и моющих составах, содержащих перкарбонат натрия в присутствии модифицирующих добавок из группы цеолитов. Классы крупности и насыпные веса перкарбоната натрия согласно изобретению позволяют выгодно применять его в компактных моющих составах.

Для использования в составах согласно изобретению имеется широкий выбор цеолитных модифицирующих добавок, называемых иногда альтернативно алюмосиликатами. Пригодные для использования цеолиты характеризуются, как правило, значительной обменной способностью ионов кальция или щелочноземельных металлов (устранение жесткости воды). Ионообменная способность выражается в этом случае через эквиваленты карбоната кальция и составляет не менее 150 мг CaCO3 на 1 г, для предпочтительных цеолитов ионообменная способность составляет 200 - 250 мг эквивалентов CaCO3 на 1 г. Цеолиты обычно описываются общей эмпирической формулой Mz[(AlO2)z(SiO2)y]•xH2O, где M означает щелочной металл, преимущественно натрий, z и y - целые числа не менее 6 при мольном соотношении между y и z, равным 1:1 - 2:1, x - целое число не менее 5, предпочтительно от 10 до около 280. Многие цеолиты гидратированы и содержат в себе воду в количестве до около 30 вес.%, из которых около 10-25 вес.% приходятся на связанную воду в цеолите. Цеолиты могут быть аморфными, большая часть предпочтительных цеолитов имеет, однако, кристаллическую структуру. Хотя некоторые алюмосиликаты и встречаются в природе, тем не менее большинство из них синтетические. Пригодными кристаллическими цеолитами с хорошо известной структурой и формулой являются, например, цеолит A, цеолит X, цеолит B, цеолит P, цеолит Y, цеолит HS и цеолит MAP. Количество цеолита в отбеливающих и моющих составах согласно изобретению составляет не менее 5 вес. %, в большом числе случаев не менее 10 вес.% от всего количества состава. Как правило, количество цеолита не превышает около 60 вес.%, часто не превышает 50 вес.%; в частности, содержание цеолита в составе не превышает 40 вес.% от общего количества этого состава.

Хотя в предпочтительном варианте осуществления изобретения и описаны получаемые согласно изобретению перкарбонаты натрия для отбеливающих и моющих составов, содержащих в себе в качестве модифицирующих добавок один или несколько цеолитов, однако и при общем варианте осуществления изобретения отбеливающие и моющие составы могут содержать в одинаковой степени перкарбонат натрия согласно изобретению и аморфные цеолиты или слоистые силикаты при указанных выше весовых диапазонах. Пригодные к использованию слоистые силикаты, в частности, кристаллического происхождения, как правило, соответствуют часто формуле Na2SixO2x+1•YH2O или соответствующим соединениям, в которых один ион натрия замещен ионом водорода. X лежит в диапазоне от 1,9 до 4, Y - в диапазоне от 0 до 20. Слоистые силикаты могут применяться как в смеси с цеолитными модифицирующими добавками, так и без их содержания в отбеливающих и моющих составах.

В отбеливающих и моющих составах, содержащих перкарбонат натрия согласно изобретению, вместо цеолитных модифицирующих добавок могут применяться в другом общем варианте осуществления изобретения нецеолитные модифицирующие добавки. Такими модифицирующими добавками в моющие средства могут служить уже упомянутые слоистые силикаты, фосфаты щелочных металлов, в частности триполифосфаты, а также тетрапирофосфаты и гексаметафосфаты, присутствующие, в частности, в виде натриевой соли, карбонат щелочного металла, предпочтительно карбонат натрия, силикаты щелочных металлов, бораты щелочных металлов, в частности бораты натрия. Другой группой модифицирующих добавок, которые могут присутствовать в отбеливающих и моющих составах, являются органические хелатирующие модифицирующие добавки, как, например, аминополикарбоксилаты и аминополиметиленфосфаты или гидроксифосфонаты, в том числе нитрилтриацетат или триметиленфосфонат, этилендиаминтетраацетат или тетраметиленфосфонат, диэтилентриаминпентаметиленфосфонат или циклогексан-1,2-диаминтетраметиленфосфонат, которые обычно присутствуют частично или полностью в виде натриевой соли. Хелатирующие карбоксилатные модифицирующие добавки включают в себя мономерные и олигомерные карбоксилаты, в т.ч. производные гликолевой кислоты и простого эфира, например соли и производные сукциновой кислоты, винной кислоты, цитраты, карбоксильные производные сукцинатов, и полиаспарту. Другими примерами служат этан- или пропантетракарбоксилаты и разные сульфосукцинаты. В отбеливающих и моющих составах упомянутые хелатирующие модифицирующие добавки могут присутствовать в относительно малых количествах и предназначены, например, для усиления свойств модифицирующих добавок и оказания стабилизирующего воздействия на перкислород; для этой цели достаточны количества от 1 до 10 вес.%, однако могут применяться и большие количества, до 40 вес.%, предпочтительно от 5 до 20 вес.%.

Отбеливающие и моющие составы содержат, кроме того, обычно одно или несколько ПАВ, количество которых может составлять от 2 до 40 вес.%, в частности от 5 до 25 вес.%. Из ПАВ используются традиционные ПАВ из группы анионных, катионных, неионных, амфотерно-ионных, амфотерных и амфолитных ПАВ, а также натуральные и синтетические мыла. Примерами ПАВ являются, например, в качестве анионных ПАВ мыла карбоновой кислоты, алкиларильные сульфонаты, олефиновые сульфонаты, линейные алкильные сульфонаты, гидроксиалкильные сульфонаты, длинноцепные спиртовые сульфаты, сульфатированные глицериды, сульфатированные простые эфиры, сульфосукцинаты, сложные фосфатные эфиры, сложные сахарозоэфиры и анионные фтористые ПАВ; примерами катионных ПАВ служат четвертичный аммоний или четвертичные соли пиридиния, содержащие, по меньшей мере, одну гидрофобную алкильную или ариалкильную группу; неионными ПАВ являются, например, конденсаты длинноцепных спиртов либо с окисями полиэтилена, либо с фенолом или конденсаты длинноцепных карбоновых кислот, или аминов амидов с окисью полиэтилена или соответствующие соединения, в которых сконденсирована длинноцепная единица с алифатическим полиолом, таким как, например, сорбитол, или продукты конденсации окисей этилена или пропилена или жирнокислотные алканоламиды и жирнокислотные аминоокиси; амфотерными/амфотерно-ионными ПАВ являются, например, сульфоновые и фосфоновые ПАВ, замещенные при необходимости дополнительной анионной группой в качестве агента растворения. Приведенное выше перечисление является примерным и не окончательным.

Другими факультативными ингредиентами отбеливающих и моющих составов являются, например, как уже упоминалось, вещества, способствующие удалению загрязнений, отбеливающие активаторы, оптические отбеливатели, ферменты, мягчители, ароматные вещества, красители и при необходимости технологические вспомогательные вещества. Количество факультативных ингредиентов, за исключением технологических вспомогательных веществ, являющихся отдельным ингредиентом, составляет обычно не более около 20 вес.% от количества состава; обычно достаточно 10 вес.%. Технологические вспомогательные вещества в качестве отдельного ингредиента могут составлять при необходимости от 0 до 40 вес.% от.состава. Веществами, способствующими удалению загрязнений, являются обычно, например, метиловые, карбоксиметиловые или гидроксиэтиловые производные целлюлозы или поливинилпирролидон или полимеры поликарбоксильной кислоты, такие как сополимеры ангидрида малеиновой кислоты с метакриловой кислотой или простые этиленовые или метилвиниловые эфиры. Обычными отбеливающими активаторами являются, например, соединения O-ацила или N-ациала, образующие в результате реакции с перкарбонатом натрия надкислоту, в частности TAED, SNOBS и его аналог изононила, TAGU и сложные эфиры сахара. Оптическими отбеливателями являются, например, замещенные аминостильбены и, в частности, триазинаминостильбены. Ферменты могут выбираться из группы амилаз, нейтральных или щелочных протеаз, липаз, эстераз и целлюлаз, имеющихся в продаже. Мягчителями являются, например, водонерастворимые третичные амины, иногда в сочетании с длинноцепными четвертичными солями аммония и/или окисями полиэтилена с большим молекулярным весом. Технологическими вспомогательными веществами являются обычно сульфат натрия и/или сульфат магния. Однако в концентрированных или ультраконцентрированных составах технологические вспомогательные вещества составляют лишь относительно небольшую долю, не более 5 вес. %, в традиционных составах эта доля может достигать 20-40 вес.%.

Отбеливающие и моющие составы согласно изобретению могут быть получены обычным способом, например сухим смешиванием порошкового перкарбоната натрия с требуемыми составными веществами, которые могут предварительно обрабатываться обычным способом в виде начальной смеси или начального состава.

Способ согласно изобретению и получаемый согласно изобретению перкарбонат натрия отличаются следующими преимуществами.

Изобретение предлагает простой и экономично осуществляемый способ периодического или непрерывного получения в основном однородных частиц PCS или гранулята с переменным содержанием активного кислорода от 10 до 15,2 вес.%, в частности с содержанием активного кислорода от > 14,5 до 15,2 вес.%. Способ согласно изобретению является энергосберегающим, так как, с одной стороны, во время реакции обмена не требуется энергия на охлаждение и температура может контролироваться только нормальным водяным охлаждением и, с другой стороны, для сушки продукта требуется выпаривать лишь небольшое количество воды. В противоположность так называемым мокрым способам (способам кристаллизации) при способе согласно изобретению образуются свободные от хлоридов продукты PCS, за счет чего снижается коррозионная опасность для установки. В противоположность мокрому процессу при способе согласно изобретению не образуются подлежащие удалению стоки; при мокром процессе образуются щелочные, содержащие перекись водорода и хлориды стоки, которые перед удалением подлежат нейтрализации, а содержащаяся в них перекись водорода должна быть при необходимости разложена. В противоположность так называемым сухим способам, при которых обеспечивается содержание активного кислорода в PCS лишь в количестве около 10 вес.%, способом согласно изобретению можно получать переменное содержание активного кислорода от 10 до 15,2 вес.%, в частности от > 14,5 до 15,2 вес.%. Содержание активного кислорода в продукте PCS легко задается в сухом способе согласно изобретению использованием определенного моногидрата соды и может приводиться в соответствие с рыночными требованиями и с разными продуктами. Сухой способ согласно изобретению гарантирует использование перекиси водорода, почти не сопровождающееся ее потерями и, следовательно, существенно полным выходом активного кислорода; поэтому исключаются дорогостоящие избыточные количества H2O2, и реакция обмена между содовым моногидратом и H2O2 протекает квазистехиометрически. PCS, получаемый способом согласно изобретению, характеризуется, кроме того, большой однородностью и чистотой. Поэтому полученные согласно изобретению частицы перкарбоната натрия отличаются оптимальной стабильностью. Способ очень гибкий, так как в противоположность сухому способу уровня техники (там используются трубчатые реакторы) он проводится в обычных смесительных и сушильных устройствах. Гибкость способа согласно изобретению проявляется также и в том, что он легко управляем не только в периодическом, но и в непрерывном режиме работы.

Приводимые ниже примеры дополнительно поясняют изобретение, не ограничивая при этом его объема. Процентные данные в таблице и тексте являются, как правило, данными в весовых процентах.

Примеры

Пример 1:

Кондиционирование соды с получением моногидрата соды.

Для получения моногидрата соды проводили кондиционирование легкой соды в лабораторном смесителе "Lodige" с обогреваемой рубашкой (водяная баня, 99oC). Для этого 2000 г соды помещали в смеситель и подогревали при низком числе оборотов (около 20 об/мин) в течение 15 мин. Затем число оборотов смесителя доводили до около 120 об/мин и непрерывно добавляли кипящую воду в количестве 520 г. После выдержки в течение около 35 мин продукт извлекали из смесителя. Контроль за реакцией обмена с образованием моногидрата соды проводился посредством анализа DSC и титрованием общей щелочности.

Было получено 6 порций моногидрата соды (см. также пример 3). Общие условия проведения способа и средние результаты анализов полученных моногидратов соды приведены в таблицах Ia и Ib (см. в конце описания).

Пример 2

Получение перкарбоната натрия.

Полученный в соответствии с примером 1 моногидрат соды подвергали взаимодействию с перекисью водорода с получением перкарбоната натрия. Для этого отвешенное количество (около 2000 г) моногидрата соды помещали в смеситель с месильными органами (смеситель Loedige). На 1 моль отвешенного моногидрата соды было отвешено 1,5 моля водной перекиси водорода (60 вес.%), стабилизировали добавкой турпинала SL (2-гидрокси-1,1-дифосфоновой кислоты) (60 вес.% количество: 5,75 вес.% TSL (100%-ый) в расчете на H2O2 (100%-ая). Стабилизированный таким образом раствор перекиси водорода распыляли в смеситель Ледиге через двухкомпонентное сопло. Время распыления составило около 13 мин при числе оборотов смесителя около 120 об/мин. Для контроля за температурой во время реакции смеситель охлаждали через рубашку водопроводной водой. По окончании реакции обмена продукт извлекали из смесителя и сушили в сушильном шкафу с циркуляцией воздуха при 80oC. Сушку прекращали, как только содержание влаги или содержание активного кислорода в целевом продукте достигало требуемой величины (менее около 0,2 вес.%; определение влаги по Сарториусу). После охлаждения образовавшегося продукта в виде перкарбоната натрия проводили контроль качества обычными анализами перкарбоната натрия.

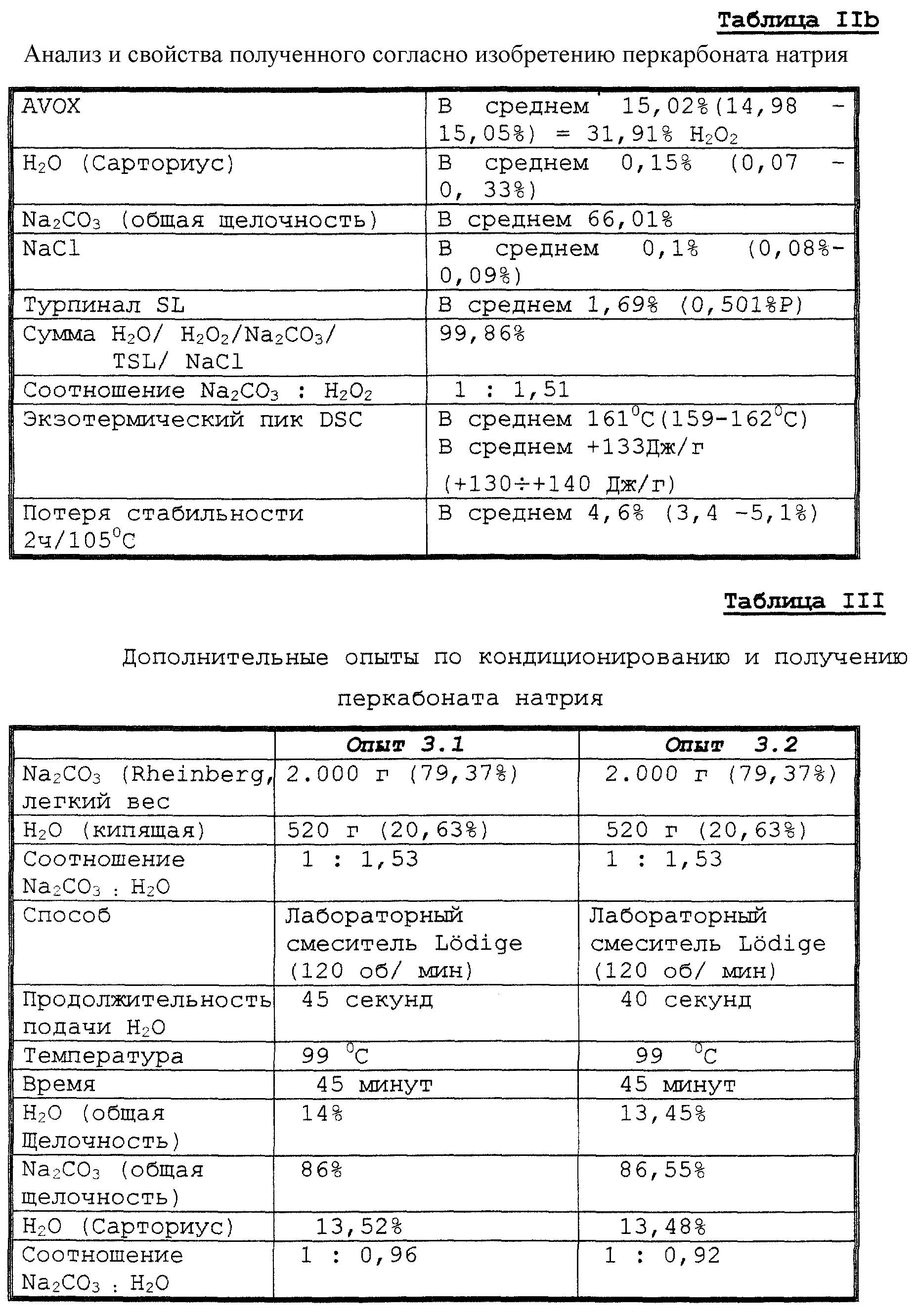

В целом реакции обмена было подвергнуто, как описано выше, 6 порций моногидрата соды, полученного в примере 1. Общие условия осуществления способа в опытах на реакцию обмена и средние результаты анализов полученного перкарбоната натрия сведены в таблицы IIa и IIb.

Пример 3

Дополнительные опыты по кондиционированию и получению перкарбоната натрия. По

аналоги с примерами 1 и 2 проводились дополнительные опыты по получению перкарбоната натрия из моногидрата соды. Отдельные условия осуществления способа и свойства выделенных веществ и продуктов

приведены в таблице III.

Пример 4

Уплотнение и сухая грануляция.

Микрокристаллические перкарбонаты натрия, полученные согласно примерам 2 и 3, подвергали уплотнению и последующей сухой грануляции. Уплотнение проводили на уплотняющей машине типа WP-50 N/75 с агрегатом сухой грануляции фирмы "Александер-верке", причем данный аппарат предназначен для непрерывного уплотнения сухих, порошковых или тонкокристаллических продуктов с последующим измельчением (грануляцией) прессованного продукта. Грануляцией полученных уплотнением раковин управляли посредством различных встроенных ситовых вставок. Для этого использовали ситовые вставки с размером ячеи 2,00, 1,25 и 1,00 мм.

Наряду с полученными в примерах 2 и 3 перкарбонатами натрия для сравнения уплотняли и подвергали сухой грануляции также перкарбонат натрия, полученный кристаллическим способом, относящимся к уровню техники (средний класс крупности такого перкарбоната натрия составлял d = 500 мкм). При необходимости в используемый перкарбонат натрия при уплотнении добавляли 1,0 вес.% порошкового стеарата натрия. В результате можно было облегчить при необходимости отделение раковин от поверхности валков. В этом случае раковины сами отделяются без использования встроенного съемника. Добавка стеарата натрия на гранулометрический состав влияния не оказала.

Для отыскания оптимального режима осуществления способа, во время предварительных опытов, при постоянной скорости подачи продукта, сначала увеличивали прессовое давление валков с 25 до 120 бар. Изготовленные при высоком давлении раковины безупречно подвергались грануляции через ситовую вставку размером 1,25 мм. В этом случае гранулят состоял из частиц, имевших приблизительную форму прямоугольного параллелепипеда и удовлетворительную прочность. При давлении менее 50 бар образовывались лишь ломкие раковины, легко превращавшиеся в пыль во время гранулирования. Увеличение количества подаваемого продукта приводило к утолщению раковин, которые при увеличении прессового давления интенсивно отслаивались от валков. Поэтому оптимальным технологическим режимом оказались прессовые давления валков в диапазоне от 50 до 100 бар.

Крупнозернистые грануляты из перкарбоната натрия со средним диаметром зерна 650 мкм (или 873 мкм при введении стеарата натрия), полученные во время описанного выше уплотнения и гранулирования через ситовую вставку с размером ячеи 1,25 мм, исследовались на их свойства. Гранулированные продукты характеризовались незначительным истиранием (<5 или <8% согласно стандарту ISO 5.937), малой потерей стабильности в сухом виде (6% при 105oC, 2 ч) и большой скоростью растворения (99% через 1 мин, 15oC). Насыпной вес полученного согласно изобретению перкарбоната натрия составил 0,87 г/мл или 0,93 г/мл при добавке стеарата натрия. Согласно результатам микрокалориметрических измерений (LKB) и цеолитного теста полученные согласно изобретению грануляты перкарбоната натрия характеризовались оптимальной сохранностью в основании моющих средств. При микрокалориметрическом измерении показатели приготовленного согласно изобретению перкарбоната натрия составили 49 мкВт/г или 57 мкВт/г (при добавке стеарата натрия), при цеолитном тесте остаточное содержание активного кислорода составило около 50% или после добавки стеарата натрия - 56% (при замерах по отношению к PBS-1 в качестве стандарта). Для наглядности подробные результаты анализов обычного перкарбоната натрия (полученного способом кристаллизации или его уплотненная форма) и полученных согласно изобретению перкарбонатов натрия с добавкой стеарата или без нее приведены ниже в таблице IV.

Использованные в тексте

сокращения

PCS - перкарбонат натрия;

Avox - активный кислород (содержание);

Турпинал SL - водный раствор 1-гидроксиэтан-1,1-дифосфоновой кислоты концентрации 60 вес.%;

стабилизирующее средство перекисей;

Жидкое стекло - раствор силиката натрия в воде при концентрации 36 вес.% (8 вес.% Na2O; 25,5 вес.% SiO2);

IFB

- интегрированный псевдоожиженный слой;

h - час;

min. - минута;

mm WS - мм водяного столба;

P, dP - давление, перепад давления;

U/min - об/мин.;

DSC - Differential Scanning Calorimetrie (дифференциальная сканирующая калориметрия). Учитывает все процессы, связанные с потреблением или отдачей энергии, т.е. эндотермические и экзотермические

фазовые превращения.

Замеры LKB - замеры тепловых потоков. При замерах тепловых потоков образующиеся в изотермических условиях измерений тепловые потоки указывают на стабильность содержащего активный кислород продукта; в частности, можно также определить стабильность продукта в присутствии ингредиентов моющего средства, если замеры тепловых потоков проводятся на пробах, в которых присутствует содержащий активный кислород продукт в смеси с ингредиентами моющего средства. Замеры тепловых потоков проводились в мониторе LKB 2277 Bio Activity при 40oC в течение 20 ч. Чем меньше замеренный тепловой поток, тем больше стабильность содержащего активный кислород продукта в основании моющего средства или тем стабильнее частицы перкарбоната натрия.

Потеря активного кислорода, стабильность содержания активного кислорода, потеря стабильности - Для определения химической стабильности полученного перкарбоната натрия определяли потерю активного кислорода (стабильность содержания активного кислорода). Для этого продукт нагревали в течение 2 ч до 105oC и определяли вызванную разложением потерю активного кислорода. Определение активного кислорода проводилось обычными титрометрическими методами.

H2O (Сарториус] - навеска в количестве 7,5 г; температура испытания: 60oC; < 5 мг/90 секунд.

Цеолитный тест - 10 г продукта и 10 г цеолита A (молекулярное сито Альдриха, размер от 2 до 3 мкм) перемешивают между собой; выдерживают в течение 48 ч в открытой чашке Петри при 32oC и 80% относительной влажности воздуха; цеолитный индекс = остаточное содержание активного кислорода в пробе после хранения разделенное на остаточное содержание активного кислорода в стандартной пробе PBS-1 после хранения. (PBS-1 перборат натрия-моногидрат).

Тест на истирание - Определение истирания проводили в соответствии со стандартом ISO 5934, т.е. гравиметрически определяли количество тонких фракций размером менее 150 мкм, которые образуются при турбулизации пробы в вертикальной трубе сжатым воздухом. Удельная доля образовавшейся тонкой фракции от общего количества дает истирание в процентном выражении.

Реферат

Изобретение предназначено для химической промышленности и может быть использовано при получении твердых отбеливающих и моющих составов. Твердый моногидрат соды с насыпным весом менее 0,55 г/л приводят во взаимодействие с квазистехиометрическим количеством водного раствора H2O2 с концентрацией 50-70 мас.%. Реакцию проводят при 20-80oС и интенсивном перемешивании. Пастообразную массу влажного перкарбоната натрия сушат. Затем можно ввести до 1 мас.% стеарата щелочного и/или щелочноземельного металла. Уплотняют при давлении 50-150 бар с получением раковин. Раковины дробят и просеивают с получением гранулята. Содержание активного кислорода в грануляте перкарбоната натрия 14,5-15,2 мас. %; насыпной вес 0,85-1,1 кг/л; средний диаметр зерен 550-1100 мкм; скорость растворения не менее 95% через 1 мин, не менее 99% через 2 мин; экзотермический пик DSC в интервале 159-162oС; потеря стабильности менее 6,2% при замерах при 105oC 2 ч; коэффициент истирания не более 8%. Отбеливающие и моющие составы содержат 0,5-40 мас.% указанного перкарбоната натрия, остальное - поверхностно-активные вещества, модифицирующие добавки, отбеливающие активаторы, ферментативные стабилизаторы, вещества, способствующие удалению загрязнений, регуляторы мыльной пены, оптические отбеливатели, вещества для придания непрозрачности, ингибиторы коррозии, антистатики, красители, бактерицидные вещества. 5 c. и 27 з.п.ф-лы, 4 табл.

Комментарии