Непрерывный способ получения перкарбоната натрия, устройство для получения перкарбоната натрия, сухой перкарбонат натрия - RU2189940C2

Код документа: RU2189940C2

Чертежи

Описание

Изобретение относится к способу получения надсоли и более конкретно к получению перкарбоната натрия и полученному таким образом перкарбонату натрия. Изобретение также относится к перкарбонату натрия, как таковому, и к содержащим его композициям.

Используемый в тексте термин "перкарбонат натрия" представляет собой название, которое традиционно используется в промышленности для обозначения пероксигидрата карбоната натрия, отвечающего формуле Na2СО3 • 1,5 Н2О и на который иногда ссылаются, как на PCS. Хотя PCS имеет широкий интервал применений, в которых используется его окисляющая и дезинфицирующая способности, в настоящее время наиболее широко распространенным применением этого вещества является его использование в качестве отбеливателя в моющих композициях и особенно в компактных и сверхкомпактных композициях, распространению которых способствует промышленность моющих веществ с 1980 г., или в композициях для мытья посуды, или в качестве отбеливающей добавки, либо в композициях для чистки сильно загрязненных поверхностей.

Перкарбонат натрия может быть получен с помощью большого числа разнообразных способов, в которых обычно используется реакция между пероксидом водорода и источником натрия и карбоната. В некоторых вариантах, которые часто коллективно относят к "мокрым способам", такой способ включает формирование водного раствора карбоната натрия, его смешивание с водным раствором пероксида натрия в условиях проведения реакции, включающих такие концентрации карбоната натрия и пероксида водорода и такую температуру, что перкарбонат натрия (PCS) выкристаллизовывается из раствора. Твердый PCS далее выделяют из раствора, как правило путем фильтрации или центрифугирования, необязательно подвергают дальнейшим операциям по обработке поверхности или грануляции и сушат. Отделенный раствор, на который обычно ссылаются, как на маточную жидкость, выбрасывается, или составляет основу для обработки поверхности, или подается на рециркуляцию. Хотя мокрый способ можно осуществлять в виде периодического процесса, обычно его проводят непрерывно.

С целью выделения большей доли продуктам из раствора при осуществлении мокрого способа, в течение многих лет, на практике, обычно проводили такую реакцию в присутствии такой обычно не реакционоспособной соли, как хлористый натрий, или путем добавления соли с целью промотирования дополнительной кристаллизации перед отделением твердого PCS. Такое практическое решение, на которое обычно ссылаются, как на "высаливание", позволяет продолжать реакцию до ее завершения, в результате чего большая часть реагентов превращается в целевой продукт и, как дополнительное следствие, позволяет достичь большей производительности реактора с заданным размером. После отделения от твердого PCS маточная жидкость содержит остаточные концентрации ионов натрия и карбоната, а также пероксида водорода и следует иметь в виду, что такие концентрации могут быть снижены в результате присутствия или введения высаливающего агента.

Подобно любому процессу, претендующему на коммерческую реализацию, в принципе, желательно минимизировать потери реагентов, например, путем рециркуляции, по крайней мере, части маточной жидкости с целью растворения дополнительного количества карбоната натрия в резервуаре для составления композиции перед подачей в реакционный сосуд. Дополнительное преимущество такого технического решения состоит в исключении или минимизации той части маточной жидкости, что выбрасывается в окружающую среду. В связи с тем, что во многих странах осуществляется все более строгий контроль того, что можно легально сбрасывать в водные источники или в водоносные слои, увеличивается стоимость предварительной обработки щелочных отходов, подобных маточной жидкости, перед сбросом. Однако существуют неотъемлемые практические трудности, связанные с рециркуляцией маточной жидкости. Главным образом, в связи с тем, что маточная жидкость содержит остаточный пероксид водорода, существует опасность, что при введении карбоната натрия в резервуар для приготовления композиции будет индуцироваться дополнительная кристаллизация перкарбоната натрия, приводящая к образованию дисперсии мельчайших твердых частиц, действующих как затравка в реакторе, в результате чего продукт реакции будет обладать менее желательными свойствами. Главным образом это связано с тем, что продукт, содержащий теперь большое количество мелких частиц, становится значительно менее желательным объектом для внедрения в компактные и сверхкомпактные моющие композиции. Ausimont spa в ЕР-А-748764 обращает внимание на проблему преждевременной кристаллизации и решает такую проблему путем обработки маточной жидкости, перед ее рециркуляцией в сосуд для растворения кальцинированной соды, с целью осторожного разложения пероксида водорода. Однако такое решение неизбежно ухудшает экономику процесса в результате увеличения отходов важного реагента.

Даже если пероксид водорода не разлагается в результате осторожного действия в маточной жидкости, имеется потенциал для его разложения на стадии растворения карбоната натрия в рециркулирующей маточной жидкости, особенно в тех случаях, когда условия выбираются таким образом, чтобы промотировать скорость и степень растворения, как это имеет место при повышенных температурах, обычно используемых в современных непрерывных процессах, в которых в качестве высаливающего агента используется хлористый натрий. Степень потери пероксида водорода при идентичных условиях в резервуаре для растворения, безусловно, связана с его концентрацией в маточной жидкости, и, следовательно, по отмеченным выше причинам указанная выше проблема будет усиливаться, если в кристаллизаторе используется мало высаливающего агента или он не используется вообще.

В свете значительных преимуществ, указанных выше, применение высаливающего агента остается традиционным практическим приемом для мокрых процессов. Однако присутствие высаливающего агента в осажденном PCS понижает количество пероксида водорода, которое способно выделяться из твердого вещества. Кроме этого, было высказано важное предположение о том, что наиболее эффективный высаливающий агент, находящий промышленное применение, представляющий собой хлористый натрий, может оказывать неблагоприятное влияние на стабильность PCS, однако по этому поводу существует и противоположная точка зрения. Так, например, Kemira в WO 9405594 предполагает, что присутствие хлористого натрия в действительности улучшает стабильность PCS.

Хотя, согласно теории, мокрый процесс может осуществляться без добавления высаливающего агента, его отсутствие приводит в результате к низкой конверсии реагентов в PCS и низкой регенерации PCS из жидкости, вследствие чего рециркулирующий маточный раствор содержит высокую концентрацию пероксида водорода, что повышает вероятность преждевременной кристаллизации в ходе рецикла, а также степень потерь пероксида водорода в ходе рецикла.

Если выразиться более точно, то проблема, стоящая перед производителем персоли, желающим использовать мокрый процесс для получения PCS, состоит в том, что в соответствии с традиционной практикой для эффективного осуществления процесса в мокром способе используется высаливающий агент, в то время как получаемый при этом продукт обладает потенциально менее желательными свойствами.

Цель некоторых аспектов настоящего изобретения состоит в обеспечении мокрого способа получения перкарбоната натрия, который позволяет улучшить или обойти одну или более проблем или недостатков такого процесса без помощи от присутствия значительной концентрации высаливающего агента.

Вторая цель дальнейших аспектов настоящего изобретения состоит в разработке мокрого способа получения перкарбоната натрия, обладающего свойствами, делающими его особенно подходящим для введения в моющие композиции.

В соответствии с одним из аспектов настоящего

изобретения предусматривается непрерывный способ получения перкарбоната натрия, в котором пероксид водорода, карбонат натрия и водная среда вводятся в реакционный сосуд, где пероксид водорода и

карбонат натрия реагируют друг с другом с образованием перкарбоната натрия, который осаждается из раствора, осажденный перкарбонат натрия отделяется от маточного раствора и выделяется в виде продукта

и, по крайней мере, часть маточного раствора рециркулируется в реакционный раствор, причем такой способ характеризуется следующим:

На стадии а) измельченный карбонат натрия и рециркулирующий

маточный раствор непрерывно подаются в резервуар для растворения, температура которого поддерживается в интервале 15-50oС, причем относительные скорости подачи и температура регулируются

таким образом, что концентрация карбоната натрия в растворе не превышает 95% насыщенного раствора;

На стадии b) раствор карбоната натрия непрерывно выводится из резервуара для растворения;

На стадии с) раствор карбоната натрия выводится из резервуара для растворения со стадии b), дополнительная или другая порция карбоната натрия в виде частиц и концентрированный раствор пероксида

водорода непрерывно вводятся в перемешиваемый реакционный сосуд, содержащий водную суспензию частиц перкарбоната натрия в маточном растворе с тем, чтобы поддерживать мольное соотношение, рассчитанное

на Н2O2 и Nа2СО3, в интервале более 0,7:1 и менее 1,3: 1, поддерживая при этом температуру в интервале 10-25oС, в результате чего непрерывно

образуется и осаждается перкарбонат натрия.

Такой непрерывный способ получения перкарбоната натрия может осуществляться без добавления высаливающего агента. Один из важных отличительных признаков такого способа заключается в ограничении концентрации карбоната натрия в резервуаре для растворения с верхним пределом, составляющим 95% насыщенного раствора, и предпочтительно не более чем 90% насыщенного раствора. Во многих способах достаточное количество кальцинированной соды вводится в резервуар для растворения с целью увеличения ее концентрации до, по крайней мере, 60% от значения насыщенной концентрации и во многих технических решениях желательно, по крайней мере, до 70%. Соответствующая скорость введения карбоната натрия по отношению к объемной скорости маточного раствора может быть легко определена путем начального определения концентрации карбоната натрия, которая обеспечивает насыщенный раствор при выбранной температуре, измерения его концентрации в рециркулирующем маточном растворе и сравнительным расчетом количества, необходимого для увеличения его концентрации до желательного или предпочтительного интервала. Ограничение максимальной концентрации кальцинированной соды является полезным следствием контроля, обеспечивающего предотвращение нежелательного разложения пероксида водорода в маточном растворе.

Время пребывания маточного раствора в резервуаре для растворения контролируется таким образом, чтобы обеспечить в нем желательную концентрацию кальцинированной соды. Такое время пребывания часто выбирают из значений в интервале до 60 минут, и в некоторых предпочтительных технических решениях из интервала 5-40 минут.

Второй важный отличительный признак способа относится к контролю температуры маточного раствора в резервуаре для растворения. Температуру регулируют совместно со скоростями подачи таким образом, чтобы обеспечить не превышение 95% от значения концентрации насыщения. Однако важным преимуществом является тот факт, что путем регулирования температуры на значениях ниже 35oС и в предпочтительных технических решениях ниже 30oС удается значительно замедлить скорость разложения пероксида водорода по сравнению с традиционно работающими резервуарами для растворения, в которых используется температура в интервале 40-55oС. Во многих случаях растворение осуществляют при температуре выше 15oС и часто в интервале 20-30oС. Следует иметь в виду, что растворение кальцинированной соды является экзотермическим процессом, вследствие чего необходимо охлаждать маточный раствор для предотвращения превышения желательной температуры. Для этой цели могут использоваться такие традиционные охлаждающие средства, как охлаждающая рубашка или охлаждающий змеевик. На практике, в резервуаре для растворения осуществляют перемешивание/смешивание смеси с тем, чтобы обеспечить контакт свежей смеси с охлаждающими поверхностями и уменьшить риск возникновения локальных избыточных концентраций кальцинированной соды.

В результате регулирования степени введения кальцинированной соды на максимальном значении, которое значительно ниже точки насыщения, поддерживая при этом относительно низкую температуру в резервуаре для растворения, можно достичь значительного увеличения веса кальцинированной соды, растворенной в маточном растворе, вследствие чего минимизируется опасность того, что мелкие частицы останутся в суспензии или осадятся из раствора в ходе растворения, причем такие мелкие частицы способны ухудшать возможное качество PCS продукта. Следовательно, такая комбинация обеспечивает уменьшение потерь пероксида водорода без существенного риска ухудшения качества продукта.

Кроме этого, для контроля температуры маточного раствора в резервуаре для растворения полезно контролировать ее после отделения раствора от осажденного PCS до подачи в резервуар для растворения, не допуская при этом превышения 35oС и предпочтительно 30oС, например, путем изоляции трубопроводов и любого из имеющихся сборников. В качестве дополнительного варианта маточный раствор может быть подвергнут предварительному охлаждению, например, в передаточных трубах или в сборнике до температуры, по крайней мере, на 5oС более низкой, чем желательная температура в резервуаре для растворения, и в некоторых случаях на 5-20oС. В результате такой операции может использоваться резервуар для растворения с более низкой охлаждающей емкостью.

Другой важный отличительный признак такого способа заключается в контроле относительных скоростей подачи пероксида водорода и рециркулируюшего маточного раствора в реакционный сосуд с тем, чтобы поддерживать субстехиометрическую концентрацию пероксида водорода относительно концентрации в конечном осажденном PCS, причем такая концентрация не должна быть слишком низкой или слишком высокой. Использование мольного соотношения ниже 0,7:1 может повысить риск in situ осаждения мелких частиц декагидрата карбоната натрия. С другой стороны, по мере увеличения мольного соотношения между пероксидом и кальцинированной содой концентрация PCS в насыщенном растворе также увеличивается, так что при чрезмерном мольном соотношении осаждается недостаточная часть PCS при рециркуляции более высокой концентрации пероксида и увеличении степени риска потерь реагентов в ходе рецикла. Выбор мольного соотношения в интервале 0,7-1,3:1 и предпочтительно в интервале 0,8-1,2: 1, особенно 1:1, балансирует намерения по снижению опасности осаждения декагидрата, поддерживает производительность установки и контролирует потери реагентов в ходе рециркуляции. Следует иметь в виду, что концентрация пероксида в рециркулирующем маточном растворе, полученном в способе, в котором используется выбранное для реакционного сосуда субстехиометрическое мольное отношение пероксид : кальцинированная сода, может оказаться допустимой вследствие контроля температуры в резервуаре для растворения и степени растворения кальцинированной соды и таким образом, различные отличительные признаки объединяются друг с другом с целью создания рабочего процесса.

Концентрацию карбоната натрия и пероксида водорода в реакционном сосуде желательно регулировать постоянно или через регулярные промежутки времени.

Обычно реакционный сосуд работает при температуре, выбранной из интервала 10-25oС, предпочтительно 15-20oС. На практике, рабочая температура в реакционном сосуде имеет то же значение, что и температура в резервуаре для растворения. Для достижения необходимого охлаждения реакционный сосуд снабжается охлаждающей рубашкой и/или охлаждающим змеевиком с целью достижения и поддержания выбранной температуры.

Обычно реакционный сосуд снабжается перемешивающими устройствами для поддержания частиц перкарбоната натрия в суспендированном состоянии. Такие средства могут включать механическое перемешивание или средства для прокачивания суспензии или маточного раствора через погруженный насос или через внешнюю обводную линию.

Такой способ может также включать второй, снабженный перемешиванием, реакционный или буферный сосуд, расположенный между реакционным сосудом и системой фильтр/центрифуга. Если желательно, то такой сосуд можно охлаждать для работы при более низкой температуре, чем в первом реакционном сосуде, например при 3-8oС. Более низкая температура может индуцировать дальнейшее осаждение перкарбоната натрия, в результате чего повышается степень выделения продукта и понижается концентрация пероксида в маточном растворе при рециркуляции.

В способе изобретения в качестве реагента вводится концентрированный пероксид водорода. Желательно, чтобы концентрация этого реагента составляла, по крайней мере, 30% вес/вес, и лучше всего, по крайней мере, 35% вес/вес. На практике концентрация этого реагента часто не выше 80% вес/вес и во многих случаях не выше 70% вес/вес. Отличные результаты были получены при использовании концентрации в интервале 35-60% вес/вес. Пероксид водорода, как таковой, часто содержит один или более стабилизаторов для кислотных условий, предназначенных для его предохранения в ходе транспортировки или хранения перед использованием. Такие стабилизаторы обычно включают такой фосфат, как пирофосфат, часто с концентрацией 25-500 ч/млрд, в расчете на пероксидный концентрат, и/или соединение олова, которое вводится в виде станната, однако для этой цели может применяться коллоидная форма окси-олова in situ, часто в интервале концентраций 10-100 ч/млрд в расчете на концентрат пероксида. Такой концентрат может необязательно содержать полифосфат, как дополнительно указано ниже, часто с концентрацией до 1000 ч/млрд. Присутствие таких стабилизаторов следует принимать во внимание при определении количеств дополнительного стабилизатора для пероксида или перкарбоната, которое следует вводить в цикл процесса.

Согласно этому аспекту способ изобретения также предусматривает для некоторых технических решений введение карбоната натрия в виде частиц в реакционный сосуд. Общее количество карбоната натрия, введенное в реакционный сосуд в растворе из резервуара для растворения и введенное непосредственно, выбирается таким образом, чтобы обеспечить молярное отношение карбоната натрия к пероксиду водорода в реакционном сосуде, лежащее в интервалах, описанных выше. Выбор относительного соотношения между двумя такими типами введения отдается на усмотрение пользователя процессом, причем может осуществляться 100% ввод через резервуар для разбавления или 100% прямое введение. Полезно, чтобы, по крайней мере, часть карбоната натрия вводилась непосредственно, причем эта часть может составлять, например, по крайней мере, 10% и во многих технических решениях 20-60%. В результате использования прямого ввода, по крайней мере, части этого агента можно полностью или частично компенсировать потерю производительности, которая в противном случае будет иметь место в случае отказа от использования традиционного для практики высаливающего агента. В связи с этим на практике выбор двухтипового ввода кальцинированной соды или использование прямого ввода практически всего количества этого агента представляет собой отличный режим осуществления процесса.

Термину "прямой ввод" удовлетворяет подача твердого материала, как такового, в реакционный сосуд, или, с другой стороны и предпочтительно, введение твердых веществ в поток жидкого сырья, подаваемого в реактор. Такая жидкость может включать ту, что выводится из резервуара для растворения, либо, возможно, ту жидкость, которая выводится из реакционного сосуда и поступает в него обратно в результате рециркуляции. В любом случае место ввода твердого материала обычно таково, что лишь небольшое количество твердого карбоната натрия растворяется перед вводом жидкой суспензии в резервуар, или такое растворение совсем не имеет места, причем быстрое растворение происходит в самом реакционном сосуде.

Используемая кальцинированная сода может представлять собой легкую или тяжелую кальцинированную соду, или такой природный материал, как трона.

Способ изобретения часто осуществляют при существующем щелочном значении рН, которое достигается в результате ввода карбоната натрия и концентрированного пероксида водорода для поддержания мольного соотношения в указанных выше интервалах. Решение об изменении значения рН в реакционном сосуде остается прерогативой оператора, который может устанавливать рН в интервале 10-11, например, в результате подачи раствора соды, или компенсировать значение рН в том случае, когда сырье должно включать часть бикарбоната натрия.

Чрезвычайно желательно, чтобы маточный раствор и/или жидкость, содержащая добавленный карбонат, выводимая из резервуара для растворения, содержали, по крайней мере, один стабилизатор для щелочного пероксида водорода с тем, чтобы уменьшить или минимизировать его разложение, и чтобы совместно с отличительными признаками, указанными выше, контролировать такое разложение в ходе производства PCS продукта и рециркуляции маточного раствора. Такие стабилизаторы часто выбирают из неорганических или комплексообразующих стабилизаторов, или из их смеси. Следует иметь в виду, что стабилизаторы в рабочем цикле обычно присутствуют в маточном растворе в более высоких концентрациях относительно пероксида водорода, чем в концентрате.

Силикаты щелочных и растворимых щелочноземельных металлов представляют собой удобные неорганические стабилизаторы, которые соосаждаются в PCS продукте и продолжают выполнять в нем стабилизирующие функции. Такой силикат часто представляет собой силикат натрия, калия или магния или их смесь. Такой силикат часто отвечает формуле Na2O: nSiO2 (или соответствующим формулам для других металлов), в которой n имеет значение, выбранное в интервале 0,5-4, как это имеет место в орто- или метасиликате. Удобно выражать количество используемого силиката по отношению к весу используемой кальцинированной соды, причем такой вес часто выбирают из интервала значений 5-80 г/кг кальцинированной соды.

Комплексообразующие агенты для металлов и особенно для переходных металлов представляют собой ценные стабилизаторы способа настоящего изобретения. Такие комплексообразующие агенты часто выбирают из поликарбоксилатных или полифосфонатных солей, которые вводят как таковые, или в кислотной форме, и они включают такие полиаминокарбоксилаты, как EDTA или DTPA, такие полиаминометиленфосфонаты, как EDTMPA, CDTMPA и DTPMPA, а также такие гидроксиалкиленфосфонаты, как гидроксиэтилиденфосфонат. Удобное для использования количество таких комплексообразующих стабилизаторов часто выбирают из интервала 0,5-20 г/кг кальцинированной соды, особенно из интервала 1-5 г/кг.

Место или места введения стабилизатора являются прерогативой оператора процесса. Стабилизатор или стабилизаторы могут вводиться в реакционный сосуд прямым методом или путем предварительного ввода в один или оба раствора реагентов. Так, например, силикат может добавляться совместно с кальцинированной содой в резервуар для растворения и с комплексообразующим агентом, вводимым в приемник пероксидного концентрата. С другой стороны, по крайней мере, часть комплексообразующего агента может также вводиться в резервуар для растворения кальцинированной соды, или в рециркулирующую жидкость после ее отделения от продукта и перед ее введением в резервуар для растворения. PCS продукт имеет тенденцию к удалению вместе с ней части комплексообразующего стабилизатора так, что в результате восстановления концентрации сразу после разделения потеря пероксида может быть дополнительно уменьшена.

Часто выгодно осуществлять получение и осаждение PCS в присутствии модификатора кристаллического характера, на который иногда ссылаются, как на кристаллизующее средство. Такие модификаторы или средства имеют тенденцию к модификации роста кристаллов PCS, способствующей образованию регулярных абразивно-стойких кристаллов игольчатой формы и закругленных частиц. Применение таких модификаторов может также увеличивать объемный вес PCS продукта подобно действию комплексообразующих агентов. Такие модификаторы часто выбирают из фосфатов щелочного металла (например, натрия) или аммония, включающих гексаметафосфат, пирофосфат и нестехиометрические конденсированные фосфаты. Альтернативные или дополнительные модификаторы могут включать гомо- или сополимеры акрилата и/или метакрилата, фумарата или малеата, а также соответствующие кислоты. Такие сополимеры включают сополимеры системы (мет)акрилат/кислота с акриламидом и/или такими алкилен оксидами, как этилен оксид и/или пропилен оксид, и могут представлять собой неупорядоченные или блок-сополимеры.

Часто оказывается удобным использовать один или более модификаторов с общим весом 0,5-50 г/кг и особенно 1-20 г/кг. В некоторых технических решениях используют как фосфатный, так и полиакрилатный модификатор, причем их весовое соотношение часто выбирают в интервале 1:1-10:1. В других технических решениях используется лишь один тип модификатора кристаллической природы, например органический полимер, т.е. полиакрилат или смесь полиакрилатов. Следует также иметь в виду, такие соединения, как органические фосфаты способствуют модификации кристаллического типа, даже если их номинально вводят в качестве пероксидных стабилизаторов.

При практическом применении чрезвычайно желательно, чтобы объемные скорости подачи и вывода материалов в резервуар для растворения и реакционный сосуд были сбалансированы, в результате чего поддерживается практически стационарное состояние, с постоянной скоростью получения PCS и практически постоянными объемами в резервуаре и сосуде. Это может легко достигаться путем мониторинга потока суспензии PCS и потоков маточного раствора в цикле и/или объемов в резервуаре и сосуде, а также путем регулировки скоростей работы насоса с целью соответствующего контроля объемных скоростей. Этому может способствовать включение в цикл обращения маточного раствора буферного резервуара.

В результате балансировки соответствующих объемных скоростей подачи реагентов в сосуд и выведения из него продукта в реакционном сосуде может поддерживаться практически постоянная среда в том, что касается плотности твердых веществ и концентраций реагентов в жидкости и, следовательно, характеристик продукта. Желательно поддерживать концентрацию кальцинированной соды в жидкой среде реакционного сосуда в интервале 100-160 г/кг, предпочтительно 130-150 г/кг. Аналогичным образом желательно поддерживать концентрацию пероксида водорода в жидкой среде реакционного сосуда в интервале 25-65 г/кг и предпочтительно 35-60 г/кг. На практике концентрации кальцинированной соды и пероксида в сосуде будут также определяться температурой, которая поддерживается в нем, а также контролем мольного отношения пероксид : карбонат в рамках указанного выше интервала.

При запуске установки, в том случае если не имеется маточного раствора из бессолевого процесса, карбонат натрия может быть растворен до соответствующей концентрации в воде, которая, если желательно, может быть очищена или деионизирована, пероксид водорода вводят в реакционный сосуд со скоростью, подходящей для достижения желаемого мольного соотношения (хотя и в высоком количестве, поскольку остаток в рециркулирующей жидкости отсутствует), и в этом случае процесс будет протекать в условиях, обеспечивающих стационарное состояние.

Маточный раствор, вводимый в резервуар растворения на стадии а), может быть представлен исключительно той жидкостью, что отделена от суспензии PCS, выводимой из реакционного сосуда.

В варианте или модификации предыдущего процесса, или на дополнительной стадии h) маточный раствор непрерывно выводится и возвращается в реакционный сосуд, причем, по крайней мере, часть его подвергается рециркуляции через резервуар растворения на стадии а). Наиболее предпочтительно, когда маточный раствор выводится из неперемешиваемой зоны кристаллизатора, где могут осаждаться мелкие частицы, причем эта зона отделена от перемешиваемой зоны с помощью сетки, через которую способен проходить маточный раствор. Маточный раствор, рециркулирующий на стадии h), может добавляться или заменять маточный раствор, отделенный от PCS продукта на стадии f). Оставшаяся часть маточной жидкости, полученной на стадии f) и h), может рециркулировать непосредственно в реакционный сосуд предпочтительно в такой степени, чтобы поддерживать стационарный объем. В результате использования маточного раствора, экстрагированного непосредственно из сосуда, для пополнения или даже вместо жидкости, регенерированной из суспензии, можно рециркулировать жидкость через резервуар растворения с большей скоростью, чем та, что может быть обеспечена только жидкостью, регенерированной из суспензии на стадии f). Это означает, что становится легче удовлетворять требование того, чтобы концентрация кальцинированной соды в маточном растворе резервуара для растворения не превышала желательного максимума в 95% от концентрации насыщения, т.е. обеспечивала 5% буфер, и аналогичным образом, становится легче обеспечивать значительно более объемный буфер, что является предпочтительным. С другой стороны, или дополнительно к сказанному выше, частичная выгода может быть получена в результате подачи увеличенного потока маточного раствора через резервуар разбавления, что позволяет достичь более высокой производительности установки при одинаковом размере кристаллизатора.

Хотя способ в соответствии с первым аспектом настоящего изобретения и/или описанная выше модификация непосредственно относятся к процессу, осуществляемому без добавления высаливающего агента, следует понимать, что согласно дополнительной модификации такой способ может быть осуществлен в идентичных рабочих условиях, но в присутствии сульфата натрия или аналогичного безгалоидного высаливающего агента. В соответствии с такой модификацией маточный раствор может содержать негалоидную соль, часто с концентрацией в растворе до 125 г/кг, предпочтительно, по крайней мере, 40 г/кг и особенно предпочтительно 60-100 г/кг.

В соответствии с еще одной модификацией способа согласно первому аспекту кристаллизатор образует интегральную часть реакционного сосуда-классификатора, в котором реакционный сосуд размещен сверху и соединен с классификатором, а перкарбонат натрия проходит через классификатор до точки экстракции и противотоком к потоку жидкости, проходящему через классификатор. Такой реакционный сосуд-классификатор более полно описан в ЕР-А-0703190, Solvay Interox SA, и на описание этого патента ссылаются в настоящем документе. Здесь реакционный сосуд/классификатор используется совместно с указанными выше условиями изобретения для резервуара разбавления, а именно с контролируемым вводом кальцинированной соды и ее регулируемой температурой, которые обеспечивают минимизацию или, по крайней мере, уменьшение расточительных потерь пероксида водорода.

В том случае, когда кристаллизатор/классификатор используется в соответствии с такой модификацией, следует иметь в виду, что условия, описанные в ЕР-А-0703190 для его работы в присутствии такого высаливающего агента, как хлористый натрий, модифицированы таким образом, чтобы сделать возможным отсутствие высаливающего агента. В соответствии с этим желательно поддерживать температурные условия и подбор мольного отношения кальцинированной соды к пероксиду водорода в кристаллизаторной зоне кристаллизатора/классификатора в интервалах, описанных выше для простого кристаллизатора, но с использованием, например, увеличивающейся скорости маточного раствора, направленного вверх через классификатор и определенной степени перемешивания в кристаллизаторе, описанном в ЕР-А-0703190. Можно видеть, что в результате использования комбинации из устройства согласно ЕР-А-0703190 с условиями процесса настоящего изобретения возникает возможность получения продукта, который объединяет полезные качества обоих процессов, а именно такого продукта, который практически не содержит высаливающего агента и обладает крупной плотной гранулометрией, вследствие чего уменьшается степень разложения в ходе хранения и введения в композиции, а также уменьшаются или минимизируются потери реагентов в ходе производства.

В такой модификации, использующей классификатор/ кристаллизатор, достигаемые преимущества главным образом связаны с осуществлением процесса в отсутствии высаливающих агентов, однако следует также иметь в виду, что значительная часть таких преимуществ все еще сохраняется, когда в качестве высаливающего агента используется такой, не содержащий галогенидов высаливающий агент, как сульфат натрия, при низкотемпературных условиях проведения процесса, причем основное различие состоит в том, что достигаемое значение доступного кислорода в продукте может составлять на 0,1-0,2% более низкую величину.

В соответствии со вторым аспектом настоящего изобретения в некоторых технических решениях предусматривается способ получения перкарбоната натрия, в котором пероксид водорода, карбонат натрия и водная жидкая среда вводятся в реакционный сосуд, в котором происходит реакция между пероксидом водорода и карбонатом натрия с образованием перкарбоната натрия, который осаждается из раствора, осажденный перкарбонат натрия отделяется от маточного раствора и выделяется в качестве целевого продукта, а, по крайней мере, часть маточного раствора рециркулирует в реакционный сосуд, причем такой способ отличается тем, что, по крайней мере, часть карбоната натрия, введенного в реакционный сосуд, растворяется в маточном растворе, который отделен от осажденного перкарбоната натрия и/или как-либо иначе выведен из реакционного раствора, и маточный раствор, содержащий повышенную концентрацию карбоната натрия, далее рециркулируют в реакционный сосуд, а, по крайней мере, часть карбоната натрия в твердом виде непосредственно вводится в реакционный сосуд или в рецикл жидкости, которая выводится и возвращается в реакционный сосуд.

В соответствии со вторым аспектом настоящего изобретения предусматривается аппарат для непрерывного получения перкарбоната натрия, который включает реакционный сосуд, снабженный входом для водного раствора пероксида водорода и входом для карбоната натрия, в котором пероксид водорода реагирует с карбонатом натрия с образованием перкарбоната натрия, который осаждается из раствора, причем такой сосуд снабжен устройствами для непрерывного вывода суспензии перкарбоната натрия и ее подачи в сепаратор системы твердое вещество - жидкость, а также линией для рециркуляции жидкости, выделенной из сепаратора в реакционный сосуд; такое устройство отличается тем, что аппарат включает два приспособления для введения карбоната в реакционный сосуд, первое из которых включает резервуар для растворения, размещенный в линии рециркуляции жидкости из сепаратора в сосуд, и/или размещенный в линии рециркуляции, которая включает средства для экстракции жидкости и ее возвращения в сосуд, вследствие чего карбонат натрия вводится в сосуд в растворенном виде, а второе приспособление обеспечивает введение карбоната натрия в виде частиц непосредственно в сосуд, или в линию ввода жидкости в сосуд.

В результате того, что предусмотрены два отдельных приспособления для введения карбоната натрия в цикл процесса, обеспечивается большая гибкость регулирования процесса в целом.

По поводу этого второго аспекта следует отметить, что такой способ, в котором кальцинированная сода вводится в цикл процесса двумя различными частями, особенно подходит для процесса, в котором не используется высаливающий агент, либо используется лишь такой, не содержащий галогенидов агент, как сульфат натрия.

Желательно, чтобы кальцинированная сода вводилась в резервуар для растворения с такой скоростью относительно втекающего маточного раствора, которая обеспечивает ее концентрацию в резервуаре и температуру, которые соответствуют любому из желательныx или предпочтительных условий стадии а) способа согласно первому аспекту настоящего изобретения. Так, например, в соответствии с особенно желательными условиями концентрация карбоната натрия регулируется в интервале 75-90% от значения в насыщенном растворе, а его температура регулируется в интервале 25-30oС. При реализации таких условий указанный способ также сохраняет преимущества, связанные с предотвращением чрезмерного разложения пероксида водорода в ходе растворения карбоната. Средства для введения кальцинированной соды в резервуар для растворения могут включать такие традиционные приспособления для подачи материала в виде частиц в резервуар, как конвейерный ремень, шнек, желоб или трубопровод, размещенные над резервуаром и подающие материал из хранилища или загрузочного бункера, возможно под влиянием силы тяжести. Такие средства, естественно, включают соответствующие устройства для контроля потока, такие как клапаны или затворы, которые регулируют скорость введения.

Средства для ввода твердой кальцинированной соды в цикл процесса могут включать приспособления, аналогичные описанным выше для подачи материала в виде частиц в резервуар для растворения. Следует иметь в виду, что один поток из бункера хранения кальцинированной соды может быть подвергнут делению, либо могут использоваться два раздельных потока. Однако предпочтительно, чтобы материал в виде частиц перед его введением в реакционный сосуд подвергался смачиванию. Такая операция может осуществляться путем введения кальцинированной соды в поток любого маточного раствора незадолго до того, как его возвращают в реакционный сосуд. Материал в виде частиц удобно вводить через устройство Venturi.

Количество кальцинированной соды, вводимое в виде раствора, и количество, вводимое в виде твердого вещества, могут изменяться по усмотрению пользователя процесса и, разумеется, могут выбираться в соответствии с используемой аппаратурой и в зависимости от других параметров процесса. Если применяется раздельное введение кальцинированной соды в соответствии со способом, который осуществляют по первому аспекту, в котором предпочтительно не предусматривается использование высаливающего агента, но необязательно используется сульфат, то во многих случаях желательно вводить 35-95%, особенно 45-75% через резервуар растворения, а остаток - в виде твердого материала.

Влажный перкарбонат натрия, отделенный от маточного раствора в соответствии с указанными выше способами, может быть подвергнут постсепарационным обработкам, включающим сушку, например, в сушилке с кипящим слоем или в роторном барабане.

Важным преимуществом является тот факт, что перкарбонат натрия, полученный бесхлоридными способами и особенно бессолевыми способами, может проявлять и часто действительно проявляет некоторые особенно желательные свойства. Главным образом получают перкарбонат натрия, который демонстрирует очень низкую скорость теплоотдачи. Показательная картина, позволяющая сделать реалистичное сравнение продуктов, полученных с использованием различных способов и в различных местоположениях, может быть получена путем осуществления процесса 7-дневного старения перкарбонатного образца в запаянной ампуле, расположенной в камере с постоянной температурой 40oС, вследствие чего перкарбонат приводится к платообразному значению теплоотдачи. Такое старение дается в тексте со ссылкой на продукт, подвергнутый 7-дневному старению. Далее, продукт переносят в микрокалориметр, модель LKB 2277, который также называют монитором термоактивности (Thermal Activity Monitor), который выпускается компанией Thermometric Limited, Sweden. Измеряют количество тепла, которое испускается образцом в течение стандартного периода времени, составляющего в данном случае 16 часов, при стандартной температуре опыта, составляющей в данном случае 40oС. В результате сравнения было установлено, что типичный продукт, полученный в мокром способе, включающем хлоридное высаливание, часто способен испускать 5-7 мкВт/ч за 16-часовой период испытания, тогда как продукты способа изобретения обычно испускают менее 3 мкВт/ч, часто, по крайней мере, 0,5 мкВт/ч и во многих случаях 1-2 мкВт/ч. В результате того, что удается получить продукт со столь низкой теплоотдачей, значительно улучшаются хранение и транспортировка продукта насыпью, в результате чего снижается, а на практике почти исключается, вероятность само/ускоренного разложения продукта. Разумеется, что с перкарбонатом натрия, обладающим повышенной теплоотдачей, можно обращаться вручную и безопасно хранить этот продукт, однако часто требуется использовать средства более строгого контроля и принимать меры предосторожности, касающиеся отвода выделяемого тепла. Продукты изобретения, обладающие пониженной теплоотдачей обеспечивают обращение с перкарбонатом натрия и его хранение в более неблагоприятных условиях, например в более жарком климате или при пониженных капиталовложениях в меры предосторожности для отвода тепла.

Кроме этого, продукт настоящего изобретения обычно получают со средним размером частиц, по крайней мере, 500 микрон, часто, по крайней мере, 600 микрон и обычно не более 1200 микрон, а во многих случаях не более 1000 микрон и в предпочтительных случаях в интервале 650-850 микрон, например 750 микрон. В других случаях средний размер частиц полученных продуктов составляет величину в интервале 600-650 микрон. Обычно такой продукт имеет распределение частиц, аналогичное "нормальному" распределению, причем разброс такого распределения зависит от типа применяемой установки. Так, в кристаллизаторе часто получают продукт со значением разброса около 1-1,2, тогда как в реакционном сосуде классификаторе часто получают продукт с более узким распределением, например 0,6-0,9. По крайней мере, 80% и часто, по крайней мере, 90 вес. % частиц такого продукта имеют величину +/-50% от среднего размера частиц. Преимущество продукта с узким распределением состоит в том, что в нем отсутствуют мелкие частицы, склонные к сегрегации и характеризующиеся наиболее нежелательным значениями скорости разложения, а преимущество большого значения среднего размера частиц состоит в том, что минимизируется разложение, например, при их присутствии в моющей композиции совместно с другими общепринятыми составляющими. В некоторых случаях желательно получать продукты, состоящие из частиц с диаметром, по крайней мере, 400 микрон и относительно редко с диаметром выше 800 микрон.

Желательно также, чтобы в описанном выше безхлоридном способе настоящего изобретения образовывался продукт, обладающий низкой скоростью поглощения влаги из атмосферы. Это может быть установлено с помощью теста, в котором перкарбонат хранят в условиях постоянной температуры и влажности, например при 32oС и 80% RH.

На практике такой тест проводят с использованием чаши Петри диаметром 9 см с ободом глубиной в 1 см, которую точно взвешивают на весах до четвертого знака после запятой (W1). Образец сухого перкарбоната натрия (примерно 5 г) помещают в чашу Петри, которую осторожно перемешивают для создания ровного слоя частиц на основании чаши и снова взвешивают на тех же весах (W2). Образец, находящийся в чаше Петри, хранят в камере, высота, ширина и длина которой составляет 3 м, в атмосфере, которую поддерживают в течение 24 часов при температуре 32oС c помощью термостатированного нагревателя и при 80% относительной влажности (RH), которую создают путем распрыскивания мелких капель воды и контролируют с помощью детектора влажности, после чего образец взвешивают на тех же весах (W3). Образцы защищают от действия спрэя с помощью экрана.

Продукты изобретения, полученные в отсутствии хлоридного высаливающего агента, захватывают менее 30 г/кг влаги за 24 часа испытания, тогда как продукт, полученный с использованием традиционного хлоридного высаливающего агента в тех же условиях, удерживает вплоть до более 100 г/кг. Во многих случаях продукт изобретения захватывает не более 15 г/кг за испытание, например менее 15 г/1000 г, а в некоторых предпочтительных случаях менее 10 г/кг, например, 1-5 г/1000 г. На практике это означает, что продукты безгалоидного способа изобретения более устойчивы при хранении в присутствии таких составляющих, как кремнийсодержащие или фосфатные компоненты, которые, как предполагается, способны создавать влажную атмосферу.

Особенно предпочтительно для некоторых воплощений, в которых кристаллический перкарбонат натрия предназначен для введения в моющие композиции, например композиции, составленные на основе цеолитов и/или фосфатов, получение перкарбоната натрия с помощью способа, в котором классификатор интегрирован с реакционным сосудом и который осуществляется так, что частицы размером выше и ниже желательного минимального размера отделяются в классификаторе, более крупные частицы выделяются в виде продукта, тогда как более мелкие частицы рециркулируются в реакционный сосуд, где они могут расти в результате осаждения дополнительного количества поркарбоната натрия из раствора, обычно при добавлении высаливающего агента в насыщенный или перенасыщенный раствор перкарбоната натрия в реакционном сосуде, такие увеличенные частицы подаются обратно в реакционный сосуд. Естественно, что в соответствии с вышеизложенным, высаливающий агент не содержит хлорида (или, возможно, содержит его на уровне примеси) с тем, чтобы обеспечить полезное свойство, заключающееся в низком значении влагопоглощения. Как известно, высаливающие агенты действуют в соответствии с общим ионным эффектом, вследствие чего полезно, чтобы высаливание представляло собой введение дополнительных ионов натрия, без добавления ионов хлорида, в рабочий раствор, содержащий карбонат натрия, из которого получают перкарбонат. Такие высаливающие агенты включают сульфат натрия или аналогичные другие не хлоридные соли натрия в объединенном реакционном сосуде-классификаторе, особенно в таком, где осуществляется принудительное движение маточного раствора вверх через классификатор, в расположенный над ним кристаллизатор. Такие объединенные реакционные сосуды-классификаторы - особенно полезны в том, что при надлежащем контроле процесса возможно регулировать гранулометрию частиц в ходе производства вместо того, чтобы использовать внешний и, следовательно, дополнительный процесс классификации, получая при этом перкарбонат натрия, обладающий такими преимуществами, как низкая влагоемкость и низкая теплоотдача.

Благоприятным является тот факт, что использование способов настоящего изобретения и особенно тех вариантов, в рабочем цикле которых не используется галогенидный высаливающий агент, дает возможность получения продуктов высокой чистоты, например таких, которые имеют активный кислород, по крайней мере, 14,5%, а в отсутствии каких-либо высаливающих агентов в некоторых технических решениях получают продукт, имеющий avox, по крайней мере, 14,8%.

Присутствие выбранных стабилизаторов пероксида и модификаторов кристаллического характера в маточном растворе в ходе осаждения означает, что, как правило, они также соосаждаются с продуктом. Их присутствие может оказывать влияние не только на характер кристаллов, но также на распределение по размеру и, как предполагают, они в значительной мере определяют отличные свойства полученного в результате продукта.

Было также обнаружено, что продукты способа изобретения сохраняют отличные скорости растворения и высокие значения объемной плотности, которые ранее демонстрировались продуктами, полученными в мокром способе, с использованием хлорида для высаливания.

В соответствии с четвертым аспектом настоящего изобретения

предусматривается состоящий из частиц, перкарбонат натрия, отличающийся тем, что сам по себе

а) он имеет средний размер частиц, по крайней мере, от 500 мкм до 1200 мкм и

б)

демонстрирует теплоотдачу в течение 16 часов после 7-дневного старения, ниже 3 мкВт/ч.

Используемый в тексте термин "сам по себе" относится к перкарбонату натрия, как таковому, даже в том случае, когда в дальнейшем его подвергают одной или более обработкам, таким как покрытие поверхности или агломерация.

Такой продукт обладает двумя выгодными преимуществами, состоящими в наличии частиц большого размера, которое позволяет наиболее легко его использовать в наиболее общих целях, а именно для введения в составные моющие композиции или составные композиции-присадки, и особенно в те, что содержат кремнийсодержащие и/или фосфатные компоненты, и в низкой теплоотдаче, позволяющей осуществлять его транспортировку и хранение насыпью в месте производства и применения, например, при более неблагоприятных условиях или с меньшими инвестициями в средства теплового контроля.

Четвертый аспект предпочтительных технических решений

предусматривает перкарбонат натрия, который может быть дополнительно охарактеризован одним или более из следующих отличительных признаков:

c) Его получают кристаллизацией из основной массы

раствора, содержащего пероксид водорода и карбонат натрия;

d) Его получают с помощью способа, в котором не используется хлоридный или предпочтительно любой высаливающий агент;

e)

Такой продукт демонстрирует влагопоглощение за 24 часа хранения при 80% относительной влажности и при 32oС не более 30 г/кг и предпочтительно не более 15 г/кг;

f) Он имеет

кажущуюся объемную плотность 800-1100 г/кг и предпочтительно 850-1000 г/кг;

g) Он содержит, по крайней мере, один фосфатный стабилизатор и, по крайней мере, один модификатор кристаллического

характера, выбранный из силиката натрия и полиакрилата, в общем количестве 1-8 г/кг;

h) Продукт имеет значение avox (активный кислород), равное, по крайней мере, 14,5% и предпочтительно по

крайней мере 14,8%.

В результате получения продукта из основного раствора появляется возможность использования установки, применяемой ранее для получения других персолей, вследствие чего способ производства становится более гибким и увеличивается срок службы установки.

Преимущество, заключающееся в исключении использования хлоридного высаливающего агента, состоит в том, что исключается воздействие хлорида на скорость влагопоглощения и увеличивается шанс достижения высокого значения avox.

В результате получения продукта, обладающего низкой способностью захватывать влагу, сохраняется стабильность продукта во влажных условиях, которые имеют место в моющих и особенно основанных на цеолитах композициях.

В результате получения продукта, имеющего объемную плотность, аналогичную плотности продуктов, получаемых в мокром способе, включающем применение хлоридного высаливания, такой продукт может легко заменять существующий PCS.

В результате выбора продукта, содержащего отобранный стабилизатор и/или модификатор кристаллической природы в указанных выше количественных интервалах, конечный продукт демонстрирует улучшенный кристаллический характер и стабильность по сравнению со случаем, когда указанные выше продукты отсутствуют.

При получении продукта, который может иметь высокое значение avox, обеспечивается более высокая активность в расчете на удельный вес.

В ряде технических решений желательные перкарбонатные продукты включают те, что получают с применением способа, исключающего использование высаливающего агента и дополнительно характеризующиеся одним или более, предпочтительно двумя или более, особенно тремя или более отличительными признаками, выбранными из описанных выше пунктов а), в) и e) - h).

Свойства продуктов, полученных в способе изобретения и охарактеризованных в четвертом аспекте изобретения, могут быть дополнительно улучшены с помощью дополнительных обработок. Такие обработки могут включать грануляцию и обработки поверхности одним или более неорганическими или органическими покрывающими агентами с целью соответствующего взаимного связывания частиц PCS и/или создания слоя между перкарбонатом натрия и его окружением. Такой процесс грануляции часто включает контактирование частиц PCS с водным раствором связующего в условиях осторожного перемешивания, которое поддерживает частицы во взаимосвязанном состоянии. Такие способы создания покрытий часто осуществляют в более абразивных условиях, которые препятствуют агломерации, и эти способы обычно заключаются в абсорбции PCS в водном или неводном растворе или суспензии покрывающего агента, с последующей сушкой в устройстве, аналогичном описанным выше сушильным аппаратам, или в контактировании с веществом, которое в расплавленном или размягченном состоянии прилипает к поверхности PCS, после чего продукт охлаждают. Уже известно большое число подходящих покрывающих агентов. Применение неорганических агентов включает обработку одним или более агентами, выбранными из карбоната и/или сульфатов щелочных металлов, борной кислоты и/или боратов щелочных металлов, фосфатов щелочных металлов, силикатов щелочных металлов, или поликремниевых кислот. Особенно желательное покрытие основывается на применении маточного раствора, предпочтительно содержащего дополнительный покрывающий агент, например вещество, выбранное из приведенного выше перечня неорганических покрывающих агентов, или после предварительного концентрирования. Такое применение маточного раствора во многих случаях понижает количество избыточного маточного раствора, которое приходится превращать в отходы производства или подвергать какой-либо иной переработке.

Операцию нанесения покрытия осуществляют путем контактирования перкарбоната натрия с маточным раствором, необязательно содержащим сульфат натрия в количестве, достаточном для нанесения 1-5% покрывающего агента, после чего полученную в результате смесь подвергают сушке.

Покрытие хлоридом щелочного металла или содержащее это вещество также может быть предусмотрено для использования, особенно когда PCS предназначается для хранения или использования в сухой атмосфере. Следует иметь в виду, что по усмотрению пользователя, по крайней мере, часть солей щелочного металла часто может заменяться солью магния. Из органических покрывающих агентов могут применяться поликарбоксилаты, гидроксикарбоксилаты, полиалкиленаминокарбоксилаты и полиалкиленфосфонаты, многие из которых классифицируются, как хелатирующие агенты, подходящие для применения в качестве хелатирующих компонентов моющих композиций. Примерами таких веществ могут служить цитрат натрия, тартрат натрия, глюконат натрия, EDTA, DTPA и этилен-диамин тетраметилен фосфонат. Могут использоваться смеси различных неорганических и органических покрывающих агентов.

PCS, полученный по способу настоящего изобретения, как таковой или будучи подвергнутым таким дополнительным обработкам, как нанесение покрытия, может применяться для любого из назначений, предложенных и адаптированных ранее, для PCS из частиц. Такие продукты особенно подходят для введения в моющие композиции, перечень которых приведен ниже, например, в количестве до 30% вес/вес и часто 2-20% вес/вес, где обозначение вес/вес обозначает их вес в расчете на вес композиции.

Такие моющие композиции могут содержать другие предложенные и адаптированные компоненты. Часто такие моющие композиции предназначаются для отмывки тканей, мытья посуды или очистки сильно загрязненных поверхностей общего назначения. Другие основные компоненты таких композиций включают поверхностно-активные вещества, которые часто используют в количестве 3-40% вес/вес, и во многих случаях 5-25% вес/вес, наполнитель, часто используемый в количестве 1-60% вес/вес и во многих случаях 5-40% вес/вес, и адъюванты, которые часто применяют в общем количестве не более 20% вес/вес. Такой адъювант часто включает один или более бактерицидов, грязеотталкивающих и препятствующих повторному осаждению агентов оптических отбеливателей, противовспенивающих агентов, красителей и отдушек, каждое из которых применяется в небольшом количестве, часто составляющем менее 2% вес/вес. Другой важный адъювант включает активатор отбеливания, который может присутствовать в количестве, обычно не более 5% вес/вес, часто 1-3% вес/вес и часто такой агент представляет собой 0-ацильные или N-ацильные соединения, которые реагируют с PCS с образованием перкислоты или аналогичного пероксикислородного соединения в щелочном растворе, или комплексы таких переходных металлов, как марганец, железо или кобальт. Некоторые композиции могут включать мягчитель тканей, часто в количестве до, примерно, 10% вес/вес, который часто представляет собой катионное поверхностно-активное соединение, нанесенное на глиняную основу. Дополнительный компонент стандартных композиций, наполнитель или обрабатывающее средство, обычно сульфат натрия или хлористый натрий, также могут присутствовать в композиции, часто в количестве до, примерно, 70% вес/вес.

Подходящие поверхносто-активные агенты включают мыла и синтетические детергенты, которые часто имеют анионную природу, как, например, алкилбензолсульфонаты, олефиновые сульфонаты, линейные алкилсульфонаты, сульфаты спиртов и такие другие сульфированные материалы, как сульфированные глицириды, простые эфиры, сульфосукцинаты, или фосфатные сложные эфиры, а также фторалкилсульфонаты, или неионную природу, как, например, этоксилаты спиртов, алкилфенол этоксилатные полиэтиленоксид/полипропиленовые блок-сополимеры, а также конденсаты жирных кислот или амидов с такими алифатическими полиолами, как сорбит. Часто весовое соотношение - анионное/неионное поверхностно-активное соединение лежит в интервале 5:1-1:2. Другие классы поверхносто-активных агентов, которые могут присутствовать в композиции, но обычно в меньшем количестве, включают амфотерные, цвиттерионные и катионные поверхностно-активные соединения. Подходящие катионно-обменные представители таких классов включают соединения четвертичного аммония, фосфония или сульфония.

Модификаторы, которые могут применяться в моющих композициях, часто выбирают из двух категорий, включающих неорганические модификаторы и комплексообразующие органические модификаторы. Неорганические модификаторы включают конденсированные фосфаты щелочных металлов и особенно тетрапирофосфат, триполифосфат и метафосфаты, бораты щелочных металлов, карбонаты щелочных металлов и кремниевые модификаторы, включающие силикаты щелочных металлов, такие слоистые силикаты, как продукты, выпускаемые под торговым названием SKS6, такие глины, как бентонит и особенно такие цеолиты, как цеолит А, X и Y, a также цеолиты MAP. PCS, полученный способами изобретения, в которых не применяют галоидный высаливающий агент, особенно подходит для совместного использования с наиболее агрессивными в отношении PCS модификаторами, а именно с цеолитами.

Комплексообразующие органические модификаторы часто выбирают из поликарбоксилатов, полиаминокарбоксилатов или полиалкиленфосфатов щелочных металлов. Примерами таких соединений могут служить цитрат, производные карбоксилированного крахмала; триацетат нитрилотринатрия, EDTA, EDTMP и DTPMP.

В качестве модификатора на основе щелочного металла часто применяют соль натрия.

В том случае, когда перкарбонат натрия и модификатор, и/или разбавитель, и/или активатор отбеливания формулируются в сухие отбеливающие композиции, количество перкарбоната натрия часто составляет 10-90% вес/вес, а оставшееся количество приходится на другие компоненты. Количество модификатора и разбавителя часто выбирают из интервала 10-80% вес/вес, а количество активатора - из интервала 0-10% вес/вес. Модификатор и/или разбавитель, и/или активатор могут быть выбраны из перечня материалов, указанного выше для моющих композиций.

Выше настоящее изобретение описано в общих терминах, а более подробно конкретные технические решения описаны в следующих ниже примерах.

Установка, подходящая для непрерывного осуществления способа изобретения, описана со ссылкой на фиг.1 и 2. На фиг.1 представлена схема установки, в которой используется перемешиваемый реакционный сосуд, а на фиг.2 приведена схема установки, в которой используется кристаллизатор/классификатор.

На фиг.1 показано, что перемешиваемый цилиндрический резервуар для растворения 1 имеет линию 2 для входа карбоната натрия, линию 3 для введения рабочих присадок, насосную возвратную линию 4 для рециркуляции маточного раствора и насосную выходную линию 5 для маточного раствора, содержащего дополнительный карбонат натрия. Выходная линия 5 снабжает охлаждаемый и перемешиваемый цилиндрический реакционный сосуд 6, в который также подается по питательной линии 7 пероксид водорода и имеется питательная линия 8 для подачи карбоната натрия. Реакционный сосуд 6 имеет снабженную клапанами, выходную линию 9, подающую реакционную систему в центрифугу 10. Центрифуга 10 имеет линию 11 для вывода влажного фильтрата, ведущую в сушилку 12 и линию 13 для вывода раствора, ведущую в охлаждаемый бак для хранения 14, имеющий переточную линию 15 и на выходе - насосную возвратную линию 4.

В ходе эксплуатации карбонат натрия в виде макрочастиц непрерывно подается в резервуар для растворения 1 по линии 2, со скоростью 10 кг/час, а присадки подаются по линии 3, причем такие присадки представляют собой вторичный кислый фосфат натрия (10% вес/вес, 1,09 л/час), полиакрилат (30% вес/вес, 35 г/час) и силикат натрия (Na2O : SiO2 в соотношении 1:2, 17,5% вес/вес, 0,5 л/час). Температура в резервуаре 1 поддерживается на значении 25oС. Раствор, содержащий перкарбонат натрия с концентрацией 230 г/кг и пероксид водорода с концентрацией 28 г/кг, непрерывно отводится по линии 5 со скоростью 100 л/час и накачивается в реакционный сосуд 6, имеющий температуру 17oС. В реакционный сосуд 6 подается пероксид водорода (60% вес/вес), содержащий гидроксиэтилиден дифосфоновую кислоту (1, 55 г/л, содержание активного вещества 60%) со скоростью 13 л/час и вторая загрузка карбоната натрия по линии 8 со скоростью 7 кг/час. В сосуде 6 в результате реакции между реагентами образуется перкарбонат натрия и формируется суспензия из макрочастиц. Полученную суспензию отводят по выходной линии 8 в центрифугу 10, из которой получают влажный фильтрат со скоростью 23 кг/час, который подают в сушилку 14, а маточный раствор выводят по линии 15 со скоростью 102 л/час. Маточный раствор рециркулируют в бак для хранения 16, температура в котором поддерживается на значении 13oС. Перетекающий маточный раствор удаляется из цикла по линии 15 с целью сохранения постоянного массового баланса, а маточная жидкость, содержащая карбонат натрия с концентрацией 150 г/л и пероксид водорода с концентрацией 50 г/л, рециркулируется по линии 4 в резервуар для растворения 1.

На фиг. 2 показан кристаллизатор, представляющий собой перемешиваемый, вертикальный цилиндрический сосуд 20, находящийся сверху и непосредственно соединенный с аксиально размещенным, перемешиваемым классификатором 21. Кристаллизатор 20 разделен на спокойную зону 22 и перемешиваемую зону 23 с помощью горизонтальной пластины с ячейками 24, и снабжен пустотелой лопастной мешалкой 25, которая соединена с линией подачи пероксида водорода 26 и охлаждающим змеевиком 27. Такой кристаллизатор дополнительно снабжен входной линией для подачи раствора карбоната натрия 28, проходящей в перемешиваемую зону 23, и насосной выходной линией 29 для маточного раствора, находящейся в спокойной зоне 22. Линия 29 разделена на две линии 30 и 31, причем линия 30 представляет собой линию для входа маточного раствора, подаваемого с помощью насоса вверх, в классификатор 21, а линия 31 ведет в резервуар для растворения 32. Классификатор 21 снабжен стоком 33 для суспензии перкарбоната натрия, который ведет в центрифугу 34, имеющую выход 35 для влажного осадка на фильтре, ведущий в сушилку 36, а также выход 37 для водного раствора, ведущий в сборник 38, снабженный охлаждающим змеевиком 39, переточной линией 40 и возвратной линией 41 для прокачки жидкости в резервуар для растворения 32.

Перемешиваемый резервуар для растворения 32 также снабжен питательной линией для карбоната натрия 42 и питательной линией для присадок 43.

В ходе эксплуатации кристаллизатор 20 и классификатор 21 заполняют водным раствором карбоната натрия. Водный раствор карбоната натрия в маточном растворе получают закачиванием маточного раствора по линиям 31 и 41 в резервуар для растворения 33, со скоростью подачи 21,8 л/час, подачей карбоната натрия по линии 42, со скоростью 31,4 л/час и присадок по линии 43. Такие присадки представляют собой кислый фосфат натрия (10% вес/вес, 2,3 л/час), полиакрилат (30% вес/вес, 370 г/час) и силикат натрия (Na2O : SiO2 в соотношении 1: 2, 17,5% вес/вес, 2,4 л/час). Температура в резервуаре для растворения 32 составляет 35oC. Полученный в результате раствор подают с помощью насоса по линии 28, со скоростью 253 л/час в перемешиваемую зону 23 кристаллизатора 20. Пероксид водорода (40% вес/вес), содержащий гидроксиэтилидендифосфоновую кислоту (1,33 г/л, при содержании активного компонента 60%), накачивают через входную линию 26 и пустотелую мешалку 25 в перемешиваемую зону 23. Карбонат натрия и пероксид водорода реагируют в кристаллизаторе, который поддерживается при температуре 18oС, с образованием перемешиваемой суспензии кристаллического перкарбоната натрия, макрочастицы которого опускаются в классификатор 21. Ячеистая пластина 24 обеспечивает спокойную зону 22 над зоной перемешивания 23, причем выходящий из нее маточный раствор практически не содержит суспендированных макрочастиц.

В классификаторе крупные частицы суспензии движутся вниз под действием силы тяжести и в противоположном направлении к потоку рециркулирующего маточного раствора, который выводится из спокойной зоны 22 через выводную линию 29 и подается наверх со скоростью 273 л/час через входную линию 30. Более мелкие частицы легко уносятся вверх с помощью ре циркулирующего раствора, вследствие чего возникает тенденция к более узкому распределению частиц по размеру.

Суспензия перкарбоната натрия, выводимая по линии 33, подается в центрифугу 34 со скоростью 106,5 кг/час, где она разделяется на влажный остаток после центрифугирования, который со скоростью 42,5 кг/час подается в сушилку 36, и маточный раствор, который со скоростью 64 кг/час подается по линии 37 в охлаждаемый резервуар для хранения 38. Затем маточный раствор рециркулируют по возвратной линии 41 в резервуар для растворения 21 со скоростью 26,5 кг/час.

Пример 1

В этом примере установка, показанная на фиг.1, использовалась для непрерывного получения PCS без добавления какого-либо высаливающего агента. В каждом цикле

60% кальцинированной соды добавлялось через резервуар для растворения при 25oС с целью создания раствора, имеющего 87% концентрацию от значения для насыщенного раствора, а 40% вводили

методом прямого введения твердых веществ в реакционный раствор. Концентрация пероксида в маточном растворе, вводимом в резервуар для растворения, составляла 30 г/л. Мольное соотношение между

карбонатом натрия и пероксидом водорода в кристаллизаторе поддерживали в интервале 1-1,1:1. Перкарбонат натрия после сушки в течение 16 часов после 7-дневного старения демонстрировал значение

теплоотдачи порядка 1 мкВт/ч, имел средний размер частиц порядка 680 (продолжительность [span] 1,0 при измерении методом лазерной гранулометрии с использованием формулы (D90-D10

)/D50, где D - средний диаметр в микронах). Такой продукт имел значение влагопоглощения 14 г/кг, массовую плотность 990 г/кг и значение avox 14,7%.

Пример 2

В этом

примере установку, показанную на фиг.2, использовали в непрерывном способе получения PCS без какого-либо добавления высаливающего агента. Температура резервуара для растворения составляла 45oC, и кальцинированную соду растворяли в рециркулирующем маточном растворе до ее концентрации 76% от значения в насыщенном растворе. Маточный раствор, выходящий из резервуара для растворения,

имел содержание пероксида водорода 8 г/л. Мольное соотношение между карбонатом натрия и пероксидом водорода в кристаллизаторе поддерживали в интервале 1-1,1:1.

Полученный в результате продукт имел средний размер частиц 650 микрон (span 0,9), теплоотдачу после 7-дневного старения 2 мкВт/ч, влагопоглощение 1,5 г/кг и значение avox 14,9%. По сравнению с примером 1 видно, что в таком способе теряется большее количество пероксида водорода в ходе рецикла, осуществляемого в примере 2, однако продукт сохраняет отличные свойства примера 1 в отношении теплоотдачи и влагопоглощения.

Примеры 3-5

В этих примерах, которые осуществляли на установке, показанной на фиг 1, процесс осуществляли при 100% введении кальцинированной соды в реакционный сосуд. В следующей

ниже таблице 1 приведены значения соотношения между пероксидом водорода и карбонатом натрия в реакционном сосуде, температуры в резервуаре для растворения и характеристики продукта.

Из таблицы 1 можно видеть, что можно получать продукт, который одновременно обладает низкой теплоотдачей (LKB) и высоким значением avox и что можно наблюдать корреляцию между увеличением среднего размера частиц и увеличением мольного соотношения между Н2О2 и кальцинированной содой, демонстрирующую тот факт, что, по крайней мере, для некоторых целей оптимальное мольное соотношение указанных веществ лежит в интервале 0,8-0,85:1.

Примеры 6-8

В этих примерах установку, представленную на фиг.1, использовали в способе, осуществляемом без применения

какого-либо высаливающего агента, но при изменении пропорции между количеством кальцинированной соды, вводимой в процесс через резервуар растворения, и ее количеством, вводимым непосредственно (в

смоченном виде) в реакционный сосуд.

Некоторые важные характеристики способа и продукта суммированы ниже в таблице 2.

Из таблицы 2 можно видеть, что эффект понижения температуры в резервуаре для растворения сказывается на улучшении регенерации пероксида водорода в рабочем цикле. Может быть отмечена другая тенденция, состоящая в том, что средний размер частиц продукта может контролироваться путем изменения количества кальцинированной соды, вводимой непосредственно в реакционный сосуд. Все продукты демонстрируют отличную теплоотдачу (LKB). Измеренное влагопоглощение продукта примера 6 составило 9,4 г/кг, что подтверждает тот факт, что в таком способе образуется продукт, характеризующийся низким влагопоглощением.

Пример 9

В

этом примере установка, показанная на фиг. 1, использовалась для проведения непрерывного процесса, осуществляемого без какого-либо высаливающего агента. Соответствующая информация о способе и продукте

суммирована в таблице 3.

Из таблицы 3 видно, что может быть получен продукт с отличной теплоотдачей (LKB). Маточный раствор, выходящий из резервуара для растворения, все еще содержит высокую концентрацию Н2О2.

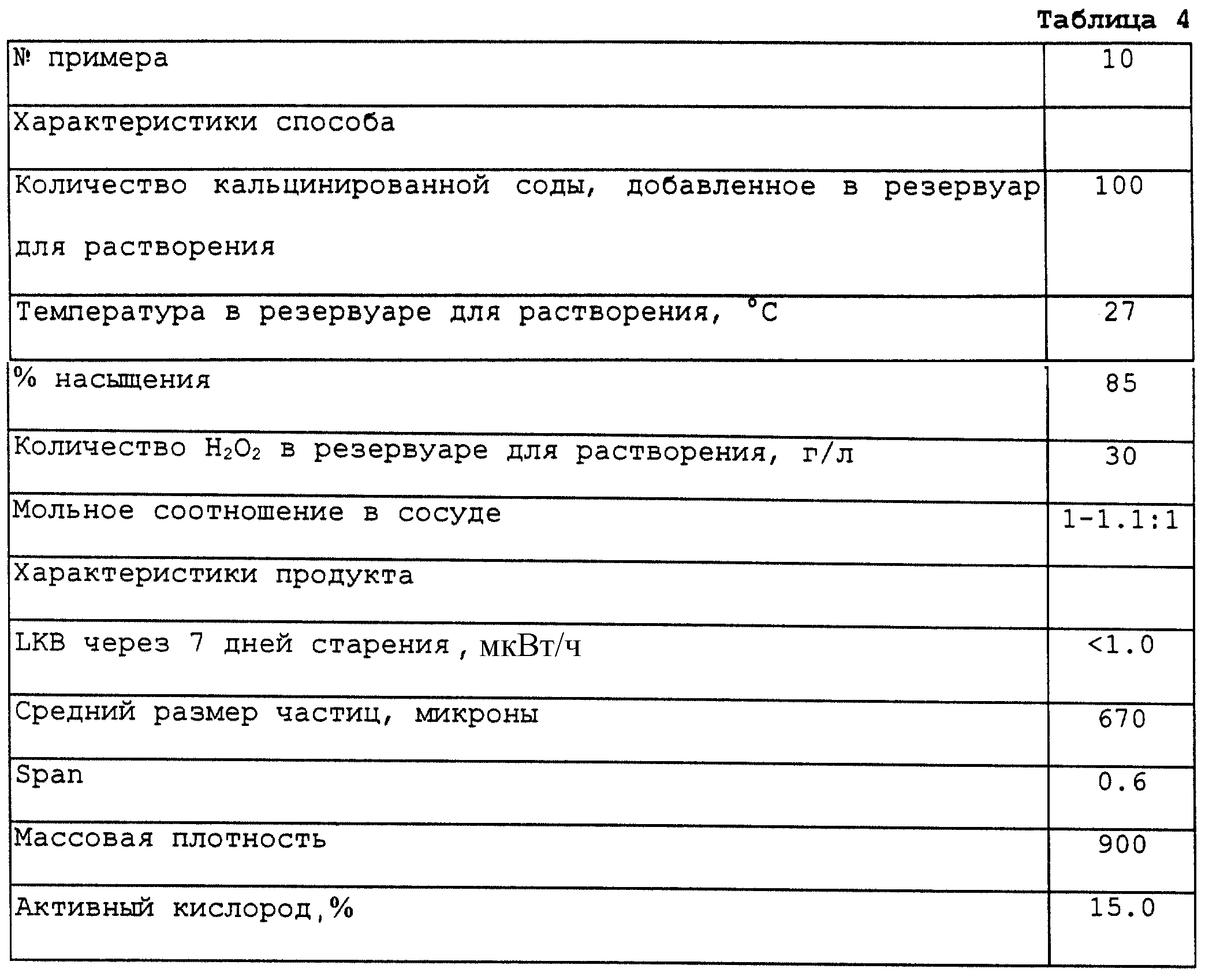

Пример 10

В этом примере установку, изображенную на фиг.2, использовали в непрерывном способе без высаливающего агента. В

таблице 4 суммирована релевантная информация о процессе и продукте.

Как можно видеть, продукт, полученный в этом примере, обладает очень низкой теплоотдачей и характеризуется малым размером частиц.

Примеры 11-13

В этих примерах моющие композиции получали путем примешивания перкарбоната натрия, полученного с использованием способа, аналогичного

описанному в примере 5 и имеющего следующие свойства: теплоотдача <3 мкВт/ч, водопоглощение порядка 10 г/1000 г, mps (средний размер частиц порядка 770 микрон (span 1,0), массовая плотность 920

г/1000 г, к предварительно сформированной смеси из остальных компонентов. В следующей таблице 5 перечислены такие компоненты и приведены их соответствующие свойства.

В таблице 5 ABS обозначает алкил бензолсульфонат натрия, АЕО обозначает этоксилат спирта, другие поверхностно-активные соединения включают мыло, и/или катионное поверхностно-активное соединение, активатор отбеливания представляет собой тетраацетилэтилендиамин, или нонаоил оксибензолсульфонат натрия, а детергентные адъюванты включают один или более поликарбоксилатных или полифосфатных комплексообразующих компонентов, одно или более целлюлозных производных, PVP и/или сополимеры малеинового ангидрида, действующие, как агенты, препятствующие вторичному осаждению на почве, аминостильбеновый оптический отбеливатель, краситель и отдушку, а также, необязательно, амилазу, протеазу, липазу, эстеразу или целлюлазный фермент.

Аналогичные композиции могут быть получены путем варьирования количеств перечисленных выше компонентов в известных для промышленности моющих веществ интервалах, которые обеспечивают эффективность композиций, а также путем замены всего количества ABS или его части на алкил сульфат, сульфат спирта, сульфат глицерида, или сукцинатные или фосфатные сложные эфиры, и/или путем, по крайней мере, частичной замены АЕО этоксилированным алкилфенолом, РЕО/РРО сополимером, или системой жирная кислота/амидные полиолы, и/или путем замены цеолита 4А на SKS6, или цеолиты MAP, и/или на силикат натрия, и/или путем замены, по крайней мере, части триполифосфата на тетрафосфат, и/или путем замены разбавленного сульфата натрия на хлористый натрий.

Природа перкарбоната натрия может изменяться путем применения продуктов других примеров и родственных им веществ, которые удовлетворяют требованиям низкой теплоотдачи и приемлемого среднего размера частиц. PCS может также модифицироваться в результате использования таких продуктов, которые сами по себе могут применяться в качестве основы для покрытия, например, в количестве 1-5% вес/вес (особенно 3%) можно использовать сульфат/карбонат натрия, борат/силикат натрия, или покрывающие агенты, контактирующие в кислотной форме, например смесь борной кислоты с такими нейтральными солями, как сульфат и/или хлорид натрия, и, необязательно, карбоновую кислоту и/или оксикарбоновую кислоту, способную образовывать комплекс с соединением окси-бора, и особенно подходит для такого использования маточный раствор, содержащий добавленный сульфат натрия в количестве, обеспечивающим мольное соотношение Na2CO3:Na2SO4 в интервале 1:2-2:1.

Такие композиции будут демонстрировать различные скорости разложения перкарбоната натрия, однако все они будут обладать полезным качеством, связанным с применением PCS, способного легко храниться насыпью и стабильностью, связанной с наличием частиц крупного размера, по сравнению с использованием PCS, который не удовлетворяет одному или обоим из двойного отличительного признака, состоящего в низкой теплоотдаче и большом размере частиц.

Реферат

Изобретение предназначено для химической промышленности и может быть использовано при получении моющих и чистящих средств, отбеливателей. Пероксид водорода, карбонат натрия и водную среду вводят в реакционный сосуд. По крайней мере, часть Na2CO3 вводят непосредственно в реакционный сосуд в твердом виде, а, по крайней мере, часть Na2CO3 растворяют в маточном растворе. Nа2 СО3 можно растворять в маточном растворе так, чтобы концентрация Nа2СО3 в растворе не превышала 95% от концентрации насыщения. Перед подачей в резервуар для растворения маточный раствор охлаждают до температуры, по меньшей мере, на 5oС ниже температуры в резервуаре для растворения. Температуру в резервуаре для растворения выбирают в интервале 15-35oС. Мольное соотношение H2O2: Na2CO3=(0,8-1,2):1. В маточный раствор можно вводить, по крайней мере, один стабилизатор Н2О2: силикат натрия, поликарбоксилатный и/или полифосфонатный комплексообразующий агент. Реакцию можно проводить в присутствии модификатора кристаллического характера - солей щелочного металла или аммония, гомо- или сополимеров акриловой или метакриловой кислоты, фосфатов щелочного металла. Устройство содержит реакционный сосуд, снабженный средством для подачи пероксида водорода и двойным приспособлением для карбоната натрия. Одно приспособление предназначено для предварительного растворения Na2CO3 в рецикле маточного раствора, а второе - для прямого ввода твердого Nа2СО3. Сухой перкарбонат натрия имеет средний размер частиц 500-1200 мкм, влагопоглощение - не более 30 г/кг при хранении 24 ч при 32oС и относительной влажности 80%, кажущаяся объемная плотность 800-1100 г/кг, выделение теплоты 3 мкВт/ч в течение 16 ч при 40oС после 7-дневного старения. 3 c. и 30 з.п. ф-лы, 2 ил., 5 табл.

Формула

26.03.97 - по пп. 1-28;

27.03.96 - по пп. 29-33.

Комментарии