Способ окисления - RU2697871C1

Код документа: RU2697871C1

Чертежи

Описание

Область техники настоящего изобретения

[0001] Настоящее изобретение относится, в общем, к улучшенному способу окисления меркаптанов и, в частности, к удалению соединений серы из жидких щелочных потоков. Более конкретно, настоящее изобретение предлагает способ обработки обогащенной щелочи посредством каталитического окисления меркаптанов в дисульфидные масла с использованием трехфазного окисления в единственной колонне или емкости, содержащей вертикальные свисающие волокна, с получением потока регенерированной щелочи, которая может быть повторно использована в способе десульфуризации углеводородов. Настоящее изобретение можно также интегрировать для целей усовершенствования в существующие способы удаления серных примесей из углеводородов, устраняя, таким образом, дорогостоящее оборудование и экономя пространство.

Предшествующий уровень техники настоящего изобретения

[0002] Известно удаление серных примесей, в частности, меркаптанов, из углеводородных потоков с использованием щелочи. Аналогичным образом, известно также окисление указанных меркаптанов в дисульфиды посредством введения обогащенного щелочного потока в контакт с катализатором в присутствии кислорода с последующим отделением дисульфидов от обработанной щелочи. Обработка отработанной щелочи и последующее возвращение регенерированной щелочи имеют большое экономическое значение. Аналогичным образом, постоянные желательные цели представляют собой снижение потребности в избыточном оборудовании и достигаемая в результате экономия пространства для его размещения.

[0003] В целях щелочной обработки углеводородов используют, как правило, устройства для контакта двух жидкостей и в некоторых случаях волоконно-пленочные контактные устройства, которые раскрыты в патентах США №№ 3,758,404, 3,977,829 и 3,992,156, каждый из которых включен в настоящий документ посредством ссылки. За такими процессами обычно следует процесс регенерации щелочи с использованием реактора окисления и одной или нескольких последующих разделительных емкостях. Типичная технологическая схема способа обработки углеводородов предусматривает первую щелочную обработку с использованием по меньшей мере одного устройства для контакта двух жидкостей в целях экстракции серных примесей, как правило, меркаптанов, из углеводородного исходного материала, где получают "отработанный" щелочной раствор, обогащенный меркаптаном, или так называемую "обогащенную щелочь", отделение обработанных углеводородов в устройстве для контакта, окисление обогащенной щелочи с превращением меркаптанов в дисульфиды (обычно называемые термином "дисульфидные масла" (ДСМ)), где получают "окисленный" щелочной раствор, и последующее использование гравитационного сепаратора для отделения ДСМ от окисленного щелочного раствора. В некоторых случаях слой гранулированного угля используют в сочетании с гравитационным осадительным устройством, таким как коалесцирующее устройство, чтобы дополнительно содействовать отделению ДСМ от окисленной щелочи. Когда ДСМ удаляют, регенерированную щелочь можно дополнительно обрабатывать и затем возвращать, причем ее смешивают со свежей дополнительной щелочью и используют в устройствах для контакта двух жидкостей в целях обработки углеводородного исходного материала. Более конкретно, необходима дополнительная глубокая очистка для уменьшения содержания непрореагировавших меркаптанов и остатков ДСМ до уровня, составляющего предпочтительно ниже 5 мас. ч./млн. в пересчете на серу. Существенное присутствие меркаптанов в регенерированной щелочи является нежелательным, потому что оно может вызывать потерю эффективности экстракции и представляет собой потенциал для образования дисульфидов ниже по потоку. Существенное присутствие ДСМ в регенерированной щелочи приводит к нежелательному повторному вводу или обратной экстракции ДСМ в углеводород в течение процесса углеводородно-щелочной экстракции.

[0004] Промывка растворителем представляет собой известную технологию, которую часто используют в качестве заключительной стадии для экстракции остатков ДСМ из щелочи. Однако вследствие ограничений массопереноса и равновесия в указанных операциях установки промывки растворителем обычно требуется множество ступеней, что повышает капитальные и эксплуатационные расходы. Кроме того, промывка растворителем является неэффективной для удаления меркаптанов из щелочи. Аналогичным образом, центробежный способ и мембранное разделение страдают от высокой стоимости и невозможности достижения уровня серы ниже 5 мас. ч./млн.

[0005] Адсорбционная обработка представляет собой другую технологию, которая может быть использована. Адсорбционную десульфуризацию применяли для удаления соединений серы из углеводородов, таких как бензин и дизельное топливо. Примеры представлены в патентах США №№ 7,093,433, 7,148,389, 7,063,732 и 5,935,422. Однако адсорбенты, упомянутые в указанных патентах и в другой литературе, являются неэффективными в щелочных средах.

[0006] Таким образом, остается потребность в разработке технологии, которая способна экономично удалять из щелочи как дисульфиды, так и меркаптаны для достижения уровня серы, составляющего менее чем 15 мас. ч./млн. и предпочтительно менее чем 7,5 мас. ч./млн.

[0007] В настоящем способе использована единственная колонна или емкость для совместного окисления и удаления нерастворимых дисульфидов и меркаптанов из обогащенных щелочных исходных материалов. Кроме того, настоящий способ является чрезвычайно экономичным по сравнению с традиционными способами удаления остаточных соединений серы из щелочных растворов за счет одновременного сокращения до минимума капитальных и эксплуатационных расходов. Указанные и другие преимущества станут очевидными из следующего более подробного описания настоящего изобретения.

Краткое раскрытие настоящего изобретения

[0008] Как упомянуто выше, настоящее изобретение относится к способам удаления соединений серы, присутствующих в обогащенном щелочном исходном материале, с помощью единственной колонны за счет использования трехфазной реакции каталитического окисления. Согласно настоящему изобретению получают поток регенерированной щелочи, где содержание соединений серы составляет менее чем 15 мас. ч./млн. и предпочтительно менее чем 7,5 мас. ч./млн. (в пересчете на серу).

[0009] Хотя известно использование окисления в качестве средства превращения меркаптанов в ДСМ, такие известные способы, как правило, не обеспечивают полное прекращение меркаптанов в ДСМ и, таким образом, оставляют вплоть до 5% или более меркаптанов в потоке продуктов реакции окисления. До настоящего изобретения в регенерированной щелочи всегда оставались непрореагировавшие меркаптаны, неблагоприятно воздействующие на последующий процесс щелочно-углеводородной экстракции. Настоящее изобретение впервые обеспечило возможность превращения этих остаточных меркаптанов в ДСМ наряду с удалением остаточных ДСМ в процессе разделения, который обычно следует за окислением обогащенных щелочных потоков, причем все процессы осуществляют в единственной колонне, используя по меньшей мере две реакционные зоны и применяя вертикальные свисающие волокна во второй реакционной зоне, работающей как газовая непрерывная фаза, содержащая от приблизительно 20% до приблизительно 100 об.% пара. Настоящий способ может быть легко интегрирован в новые и существующие технологические схемы способов регенерации щелочи (например, посредством усовершенствования), где получают обогащенный щелочной поток, когда серные примеси от обработки углеводородных потоков вводят в контакт с обедненной щелочью (свежей и/или регенерированной).

[0010] При использовании в настоящем документе дисульфидные масла или ДСМ означают смесь возможных дисульфидов, включая диметилдисульфид, диэтилдисульфид, метилэтилдисульфид и высшие дисульфиды. Аналогичным образом, термин "меркаптан" означает любое вещество из класса сераорганических соединений, которые аналогичны спиртам и фенолам, но содержат атом серы вместо атома кислорода, в том числе, в частности, меркаптиды. Соединения, содержащие -SH в качестве основной группы, непосредственно присоединенной к атому углерода, называют термином "тиолы".

[0011] Согласно одному аспекту настоящего изобретения предусмотрен способ удаления остаточных соединений серы из потока щелочного исходного материала, где жидкий поток, содержащий меркаптаны и жидкий катализатор, вводят в верхнюю часть колонны, содержащей пучок вертикальных свисающих волокон. Кислородсодержащий газ смешивают с жидким потоком, получая смесь, перед введением смеси в контакт с вертикальными свисающими волокнами. Смесь затем направляют так, что она стекает с волокон и поступает в реакционную зону, представляющую собой газовую непрерывную фазу и содержащую от приблизительно 20% до приблизительно 100 об.% пара. В непрерывной фазе реакционной зоны меркаптаны окисляют в дисульфидные масла, когда смесь стекает с волокон в реакционной зоне. После получения ДСМ собирают, отделяют и выводят из колонны.

[0012] Согласно другому аспекту настоящего изобретения предусмотрен способ регенерации щелочного раствора, представляющего собой обогащенную щелочную жидкость, содержащую меркаптаны, которую смешивают с жидким катализатором, получая жидкую щелочную каталитическую смесь. Эту жидкую щелочную каталитическую смесь затем направляют в нижнюю секцию вертикальной колонны, выполненной с возможностью обеспечения восходящего потока жидкой щелочной каталитической смеси внутри колонны, причем кислородсодержащий газ впрыскивают или барботируют в жидкую щелочную каталитическую смесь с образованием газожидкостной смеси, которая течет вверх внутри колонны, поступая в первую реакционную зону. Первая реакционная зона может содержать слой закрепленного насадочного материала в качестве контактной поверхности для газожидкостной смеси. В этой первой реакционной зоне меркаптаны окисляют в дисульфидное масло с образованием окисленной газожидкостной смеси, которую затем направляют в трубопровод, расположенный между верхней тарелкой и нижней тарелкой, таким образом, что жидкая смесь дисульфидного масла и щелочи выходит из трубопровода на верхнюю поверхность верхней тарелки, которая прикреплена к верхней секции колонны. Во внутренней части верхней секции колонны над верхней тарелкой предпочтительно поддерживают невзрывчатую среду, которая может быть достигнута посредством введения газообразного топлива или инертного газа в верхнюю секцию.

[0013] Жидкую смесь дисульфидного масла и щелочи направляют в завесу, присоединенную к нижней стороне верхней тарелки, где жидкая смесь дисульфидного масла и щелочи вступает в контакт с пучком вертикальных свисающих волокон таким образом, что жидкая смесь дисульфидного масла и щелочи стекает с индивидуальных волокон в пучке во вторую реакционную зону. Вторую реакционную зону поддерживают и эксплуатируют как газовую непрерывную фазу, содержащую от приблизительно 20% до приблизительно 100 об.% пара, обеспечивая окисление меркаптанов в жидкой смеси дисульфидного масла и щелочи, пока жидкая смесь дисульфидного масла и щелочи стекает с волокон во второй реакционной зоне, с образованием смеси регенерированной щелочи и дисульфидного масла. Смесь регенерированной щелочи и дисульфидного масла собирают на нижней тарелке, причем продолжительность выдерживания является достаточной, чтобы обеспечить отделение дисульфидного масла от регенерированной щелочи. Раздельные непрерывные потоки дисульфидного масла и поток регенерированной щелочи выводят из колонны.

[0014] Реактор окисления согласно настоящему изобретению может также содержать колонну, имеющую вертикальную ось, верхнюю секцию и нижнюю секцию, где первая реакционная зона расположена над нижней секцией. Первая реакционная зона может содержать слой закрепленного насадочного материала, обеспечивающего увеличение площади поверхности для контакта газа и жидкости. Вторая реакционная зона расположена над первой реакционной зоной и под верхней секцией, и ее определяют верхняя тарелка и нижняя тарелка, причем каждая тарелка прикреплена к колонне и имеет верхнюю и нижнюю поверхности. Трубопровод текучей среды расположен между верхней и нижней тарелками и сконфигурирован для обеспечения сообщения с возможностью переноса текучей среды между нижней поверхностью нижней тарелки и верхней поверхностью верхней тарелки. Это обеспечивает восходящее движение текучей среды, т. е. смеси газа и жидкости, из первой реакционной зоны под нижней тарелкой в верхнюю секцию колонны над верхней тарелкой. Завеса расположена таким образом, что она проходит вертикально вниз от нижней поверхности верхней тарелки. Завеса обеспечивает сообщение с возможностью переноса текучей среды между верхней поверхностью верхней тарелки и второй реакционной зоной. Многочисленные свисающие волокна расположены параллельно вертикальной оси колонны и частично содержатся в завесе таким образом, что свисающие волокна проходят вниз от нижнего конца завесы во вторую реакционную зону.

[0015] Реактор окисления согласно настоящему изобретению может также иметь модифицированную или удлиненную завесу, содержащую разделительное устройство, которое определяет зону коалесценции, имеющую одно или несколько отверстий и выполненную с возможностью обеспечения выхода находящейся в завесе жидкости из завесы через одно или несколько отверстий по протоку, который не является параллельным вертикальной оси.

[0016] Согласно следующему аспекту настоящего изобретения предусмотрены способы усовершенствования существующих и предварительно использованных реакторов окисления, где внутреннее пространство существующего предварительно использованного реактора окисления исследуют с определением присутствия существующих компонентов. Определяют внутренние размеры реактора, а затем устанавливают новые компоненты или модифицируют существующие компоненты в реакторе таким образом, что усовершенствованный реактор окисления содержит верхнюю тарелку и нижнюю тарелку, расположенные в верхней секции реактора, причем каждая тарелка имеют верхнюю и нижнюю поверхности, и между верхней и нижней тарелками расположен трубопровод. Этот трубопровод сконфигурирован для обеспечения сообщения с возможностью переноса текучей среды между нижней поверхностью нижней тарелки и верхней поверхностью верхней тарелки. В усовершенствованной емкости/реакторе также присутствует завеса, расположенная таким образом, что она проходит вертикально вниз от нижней поверхности верхней тарелки и обеспечивает сообщение с возможностью переноса текучей среды между верхней поверхностью верхней тарелки и верхней поверхностью нижней тарелки. В завесе находятся многочисленные свисающие волокна, расположенные параллельно вертикальной оси реактора и проходящие вниз от нижнего конца завесы над верхней поверхностью верхней тарелки.

[0017] Регенерированный или обедненный щелочной поток, выводимый из колонны содержит соединения серы, составляющие менее чем 15 мас. ч./млн. и предпочтительно менее чем 7,5 мас. ч./млн. (в пересчете на серу). Диапазон рабочих температур колонны составляет от приблизительно 50 до приблизительно 212°F, предпочтительно от приблизительно 75 до приблизительно 175°F и наиболее предпочтительно от приблизительно 75 до приблизительно 150°F. Настоящий способ можно осуществлять при атмосферном давлении или при рабочих давлениях, которые обычно присутствуют в технологических схемах способов регенерации щелочи.

[0018] Жидкая каталитическая композиция, используемая в способе окисления, предпочтительно представляет собой раствор жидкого катализатора на основе хелатного комплекса поливалентного металла. Каталитические комплексы поливалентных металлов представляют собой, но не ограничены ими, фталоцианины металлов, где катион металла выбран из группы, которую составляют ванадий (V), марганец (Mn), железо (Fe), кобальт (Co), никель (Ni), медь (Cu), цинк (Zn), рутений (Ru), родий (Rh), палладий (Pd), серебро (Ag) и т. д. Концентрация катализатора составляет от приблизительно 10 до приблизительно 10000 ч./млн. и предпочтительно от приблизительно 20 до приблизительно 4000 ч./млн.

[0019] Жидкая каталитическая композиция, используемая в настоящем способе окисления, может также содержать один или несколько спиртов, которые имеют температуры кипения при атмосферном давлении от 65°C до 225°C. Указанные спирты представляют собой, но не ограничены ими, метанол, этанол, 1-пропанол, 2-пропанол, 2-метил-1-пропанол, 2-метил-2-бутанол, циклогексанол, фенол, крезолы, ксиленолы, гидрохинон, резорцин, катехин, бензиловый спирт, этиленгликоль, пропиленгликоль и другие алкилфенолы. При смешивании с одним или несколькими гидроксидами щелочных металлов образуются соли щелочных металлов в концентрации, составляющей предпочтительно от приблизительно 5 до приблизительно 40 мас.% и наиболее предпочтительно от приблизительно 10 до приблизительно 35 мас.%. Один тип предпочтительных спиртов составляют ароматические спирты, которые представляют собой соединения, имеющие общую формулу арил-OH. Арил может представлять собой фенил, тиофенил, индолил, толил, ксилил и т. п. Предпочтительные ароматические спирты представляют собой фенол, крезолы, ксиленолы, метилэтилфенолы, этилфенолы, триметилфенолы, нафтолы, алкилнафтолы, тиофенолы, алкилтиофенолы и аналогичные фенольные соединения. Неароматические спирты могут представлять собой первичные, вторичные или третичные спирты, включая метанол, этанол, н-пропанол, изопропанол, циклогексанол, 2-метил-1-пропанол и 2-метил-2-бутанол. Может быть также использована смесь различных спиртов. Предпочтительные спирты имеют температуру кипения при атмосферном давлении от приблизительно 80°C до приблизительно 215°C. Предпочтительные соли щелочных металлов и спиртов представляют собой, но не ограничены ими, циклогексоксид калия, изопропоксид калия, дикалиевую соль пропиленгликоля, крезилаты калия, а также их натриевые аналоги и их смеси.

[0020] Катализатор может содержать дополнительные ингредиенты, представляющие собой одну или несколько карбоновых кислот. Такие кислоты представляют собой, но не ограничены ими, жирные кислоты, нафтеновые кислоты, аминокислоты, кетокислоты, альфа-гидроксикислоты, дикарбоновые кислоты и трикарбоновые кислоты. Указанные кислоты также реагируют с гидроксидами щелочных металлов, образуя соответствующие соли щелочных металлов в концентрациях, составляющих от приблизительно 0 до приблизительно 40 мас.% и предпочтительно от приблизительно 5 до приблизительно 25 мас.%. Как правило, карбоновые кислоты могут содержать алкановые кислоты и нафтеновые кислоты, причем алкановые кислоты представлены формулой R-COOH, где R представляет собой водород или алкильную группу в диапазоне от -CH3 (уксусная кислота) до -(CH2)18CH3 (арахиновая кислота). Нафтеновые кислоты представляют собой смесь множества циклопентил- и циклогексилкарбоновых кислот, где основные фракции предпочтительно имеют углеродные цепи, содержащие от 9 до 20 атомов углерода. Смесь множества карбокислотных соединений может быть также использована в качестве ингредиента раствора для обработки.

[0021] Следующий ингредиент жидкой каталитической композиции может представлять собой гидроксид щелочного металла, выбранный из гидроксида лития (LiOH), гидроксида натрия (NaOH), гидроксида калия (КОН), гидроксида рубидия (RbOH) и гидроксида цезия (CsOH). Могут быть использованы гидроксиды более чем одного щелочного металла. Гидроксид щелочного металла присутствует в концентрации, которая является более чем достаточной для обеспечения превращения всех спиртов и карбоновых кислот в соответствующие соли щелочного металла. Предпочтительными являются гидроксид натрия и особенно гидроксид калия.

[0022] Указанные выше и другие предметы становятся более очевидными из приведенного ниже подробного описания предпочтительного варианта осуществления.

Краткое описание фигур

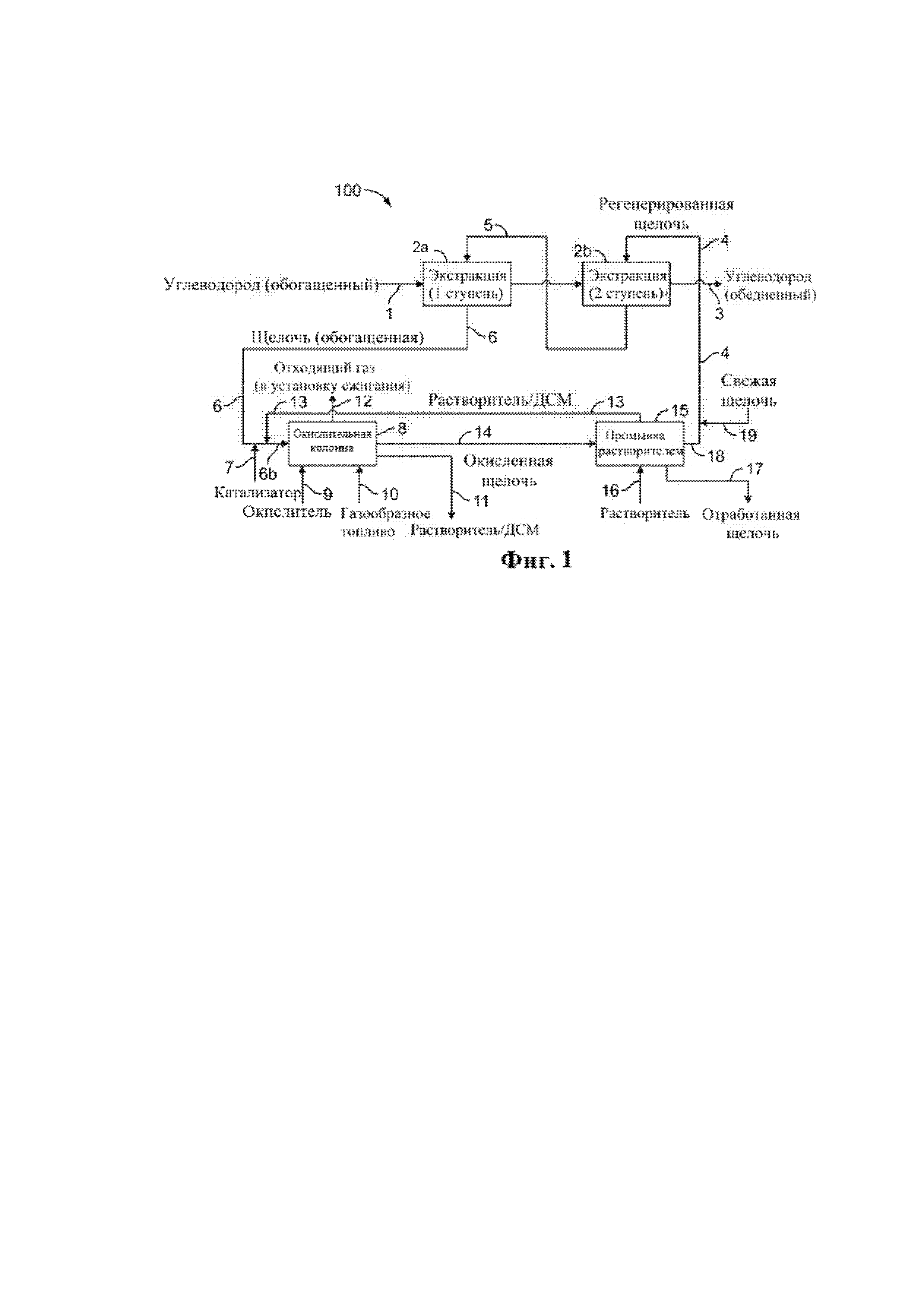

[0023] На фиг. 1 схематически проиллюстрировано одно возможное применение настоящего улучшенного способа окисления как части способа десульфуризации углеводородов;

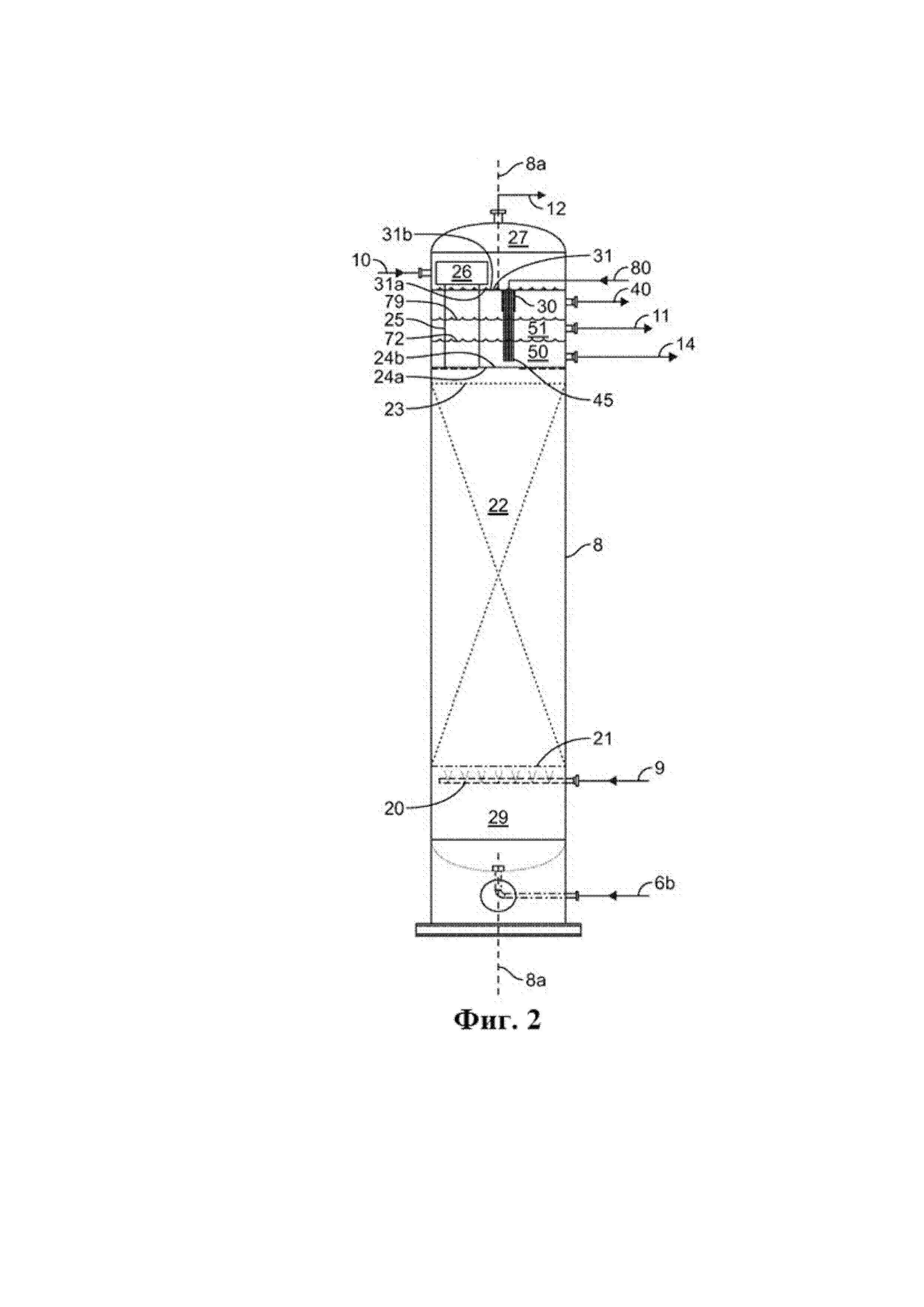

[0024] на фиг. 2 проиллюстрировано изображение поперечного сечения окислительной колонны согласно одному варианту осуществления настоящего изобретения;

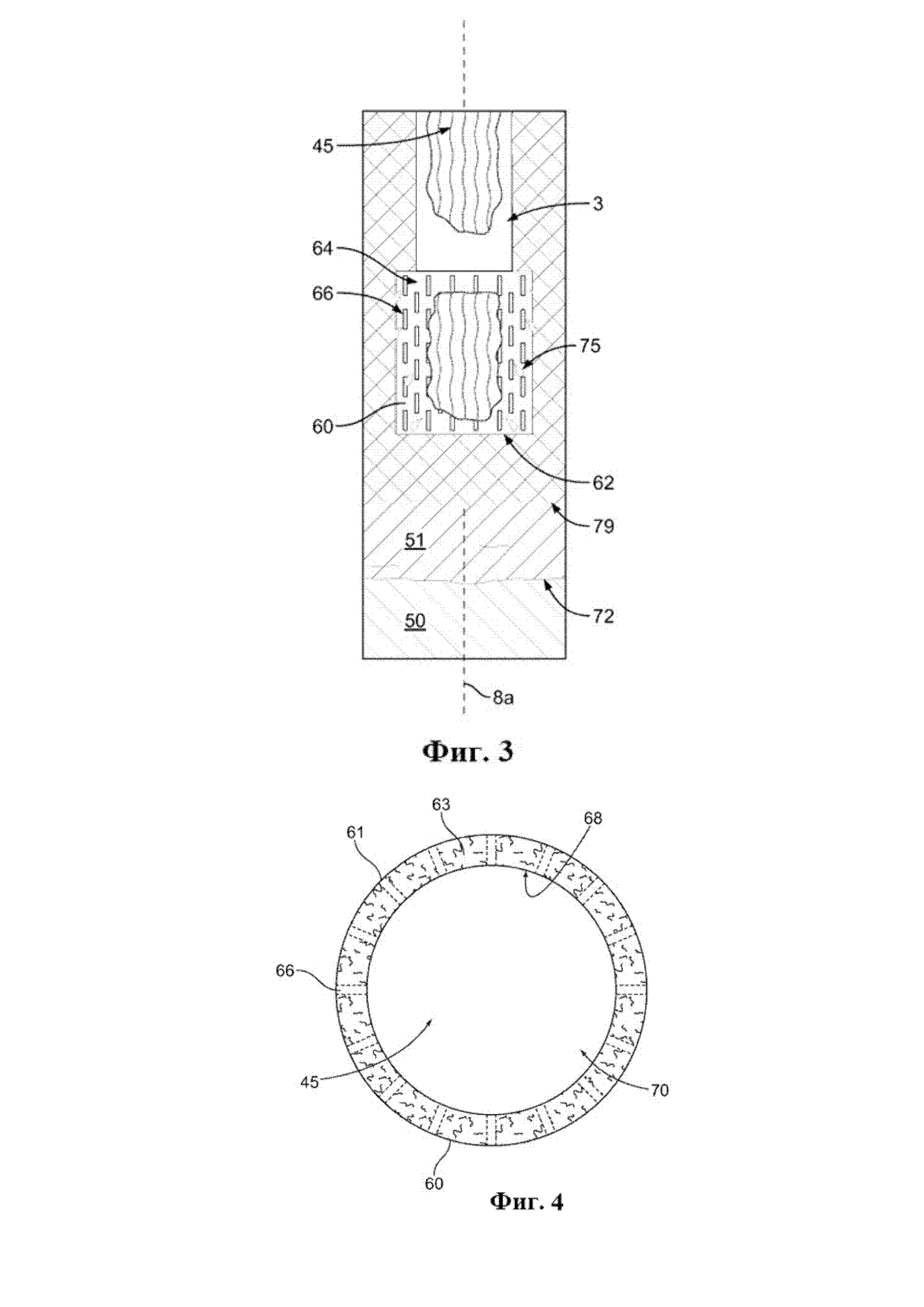

[0025] на фиг. 3 схематически проиллюстрирована одна возможная конструкция разделительного устройства, присоединенного к завесе и определяющего зону коалесценции; и

[0026] на фиг. 4 схематически проиллюстрирована часть поперечного сечения разделительного устройства, представленного на фиг. 3.

Подробное раскрытие настоящего изобретения

[0027] Как указано, настоящее изобретение предлагает новый способ превращения меркаптанов в дисульфидные масла (ДСМ) с использованием реакции окисления. Этот способ может быть интегрирован в способ десульфуризации углеводородов как часть стадии регенерации щелочи, предназначенная для удаления из обогащенной щелочи соединений серы, которые были экстрагированы из обогащенного углеводородного исходного материала. Более конкретно, настоящее изобретение устраняет потребность в многочисленных избыточных емкостях и дополнительных отдельных операциях посредством использования единственной колонны или другой емкости для осуществления как окисления меркаптанов, так и отделения образующихся ДСМ от обработанной щелочи. Обработанная щелочь предпочтительно содержит соединения серы на уровне ниже 7,5 мас. ч./млн. и является подходящей для возвращения в процесс десульфуризации углеводородов. В настоящем способе использована реакционная зона, поддерживаемая как газовая непрерывная фаза, содержащая от приблизительно 20% до приблизительно 100 об.% пара и использующая вертикально свисающие волокна.

[0028] На фиг. 1 проиллюстрирован один вариант осуществления настоящего изобретения, интегрированный в способ 100 десульфуризации углеводородов. Однако настоящее изобретение могло бы представлять собой самостоятельный способ окисления, в котором принимают обогащенную щелочь из ряда различных источников. На фиг. 1 представлен обогащенный углеводородный исходный материал 1, обрабатываемый способом многоступенчатой противоточной экстракции. Как правило, обогащенный углеводород 1 загрязняют меркаптановые соединения, например, метил- и этилмеркаптид. Обедненную или регенерированную щелочь 4 подают на заключительную ступень 2b, где обедненная щелочь экстрагирует меркаптаны из углеводородов, поступающих на ступень 2b после предварительной обработки на ступени 2a. Щелочь удаляют со второй ступени как поток 5, который вступает в контакт с поступающим потоком обогащенных углеводородов 1 на первой ступени 2a. Обогащенную или отработанную щелочь удаляют со ступени 2a, а обработанный обедненный углеводород удаляют как десульфурированный углеводород 3 для дальнейшей переработки, например, в установке алкилирования. Здесь в десульфурированном углеводороде 3 практически отсутствует сера, что означает полное содержание серы в углеводороде на уровне ниже 150 ч./млн., предпочтительно ниже 30 ч./млн. и предпочтительнее ниже 10 ч./млн.

[0029] Конкретная конструкция секции обработки углеводородов щелочью не имеет решающего значения для настоящего изобретения, однако предпочтительная конструкция предусматривает ступенчатые устройства для контакта, работающие в противоточной конфигурации, как схематически проиллюстрировано на фиг. 1, причем в наиболее предпочтительной конфигурации устройств для контакта использованы волоконно-пленочные устройства для контакта двух жидкостей, которые способствуют массопереносу меркаптанов из углеводородов в щелочной раствор для обработки. Специалистам в данной области техники известны указанные выше, а также другие конфигурации устройств для контакта. Щелочь 4 может относиться к любому типу, известному из уровня техники десульфуризации углеводородов, включая растворы, содержащие NaOH, KOH, Ca(OH)2, Na2CO3, аммиак, экстракт органических кислот или их смеси. Предпочтительно щелочь представляет собой водные растворы гидроксида калия и водные растворы гидроксида натрия, имеющие массовую концентрацию гидроксида щелочного металла от приблизительно 1% до приблизительно 50%, предпочтительнее от приблизительно 3% до приблизительно 25% и еще предпочтительнее от приблизительно 5% до приблизительно 20%.

[0030] Обогащенную щелочь 6, выводимую из процесса десульфуризации углеводородов, смешивают с жидким катализатором 7, предпочтительно в форме свежего дополнительного потока жидкого катализатора в целях восполнения потерь катализатора за счет в разложения в процессе перемещения катализатора со щелочью в способе 100. Предпочтительный жидкий катализатор получают, добавляя катализатор на основе фталоцианина металла в водный раствор гидроксида щелочного металла. Другой предпочтительный раствор жидкого катализатора дополнительно содержит спирт и по меньшей мере одну карбоновую кислоту, такую как нафтеновая или этилгексановая кислота.

[0031] Согласно одному альтернативному варианту осуществления настоящего изобретения в обогащенную щелочь 6 может быть добавлен поток 13 небольшого объема растворителя. Предпочтительно этот поток 13 растворителя получают от последующей стадии 15 промывки растворителем, и он может содержать небольшое количество ДСМ. Поток растворителя может быть смешан с обогащенной щелочью перед введением в единственную окислительную колонну 8, или он может быть введен как отдельный поток в нижнюю часть единственной окислительной колонны 8. Растворитель может представлять собой любой легкий углеводород или смесь легких углеводородов, которые будут способствовать отделению ДСМ от щелочного раствора после окисления меркаптанов, однако предпочтительные растворители содержат лигроин и керосин. Хотя точный механизм улучшения отделения ДСМ от окисленной щелочи растворителем не вполне известен, одна теория заключается в том, что растворитель обеспечивает значительно более высокую растворимость ДСМ, чем щелочь, и это различие растворимости создает движущую силу экстракции. Этот эффект дополнительно усиливается тем, что в единственной окислительной колонне, как ниже будет разъяснено более подробно, использована волоконно-пленочная технология, которая обеспечивает увеличение площади контактной поверхности по сравнению с другими формами контактных устройств. Количество вводимого в окислительную колонну растворителя по отношению к объемному процентному количеству исходной обогащенной щелочи при раздельном или совместном введении с обогащенной щелочью не имеет решающего значения для настоящего изобретения при том условии, что используют минимальное количество, таким образом, чтобы довести до максимума эффективность разделения в единственной окислительной колонне 8. Как упомянуто выше, требуется лишь небольшой объем растворителя, причем предпочтительный диапазон минимального введения растворителя составляет от приблизительно 0,1 об.% до приблизительно 10,0 об.% и предпочтительно от приблизительно 0,5 об.% до приблизительно 5,0 об.% по отношению к вводимой обогащенной щелочи 6.

[0032] Помимо обогащенной щелочи, жидкого катализатора и растворителя, которые вводят в единственную окислительную колонну 8, окислитель 9, такой как воздух, пероксид водорода, или один или несколько других кислородсодержащих газов, также вводят в единственную окислительную колонну 8. Количество окислителя, вводимого в окислительную колонну, является достаточным для достижения окисления более чем 90% и наиболее предпочтительно более чем 99% меркаптанов, первоначально присутствующих в обогащенном углеводороде, и превращения в дисульфидные соединения. Второй необязательный поток 80 окислителя (см. фиг. 2) может быть введен в окислительную колонну 8 в целях поддержания во второй реакционной зоне газовой непрерывной фазы, содержащей от приблизительно 20% до приблизительно 100 об.% пара.

[0033] Предпочтительный диапазон условий эксплуатации единственной окислительной колонны 8 предусматривает температуру от приблизительно 75°F до приблизительно 200°F и высокую скорость потока щелочи, составляющую 60 объемов на объем катализатора в час, но предпочтительно от приблизительно 100°F до приблизительно 150°F и менее чем 5 объемов на объем катализатора в час. Рабочее давление настоящего способа может составлять от атмосферного давления до приблизительно 100 фунтов на кв. дюйм манометрического давления.

[0034] Окисленная или обедненная щелочь 14, выводимая из единственной окислительной колонны 8, может быть подвергнута последующей обработке на стадии 15 промывки растворителем, где растворитель 16 вводят в контакт с обедненной щелочью 14, предпочтительно в противоточном режиме в целях удаления любого остаточного ДСМ, которое не было отделено в единственной окислительной колонне 8. Полностью регенерированную щелочь 18 выводят со стадии 15 промывки растворителем. Некоторое количество дополнительной свежей щелочи 19 может быть введено перед возвращением полученной щелочи 4 на ступени экстракции 2a и 2b.

[0035] Снова рассмотрим особенности единственной окислительной колонны 8; на фиг. 2 схематически проиллюстрирован один вариант осуществления настоящего изобретения, где каталитическое окисление меркаптанов в ДСМ вместе с отделением окисленной щелочи происходит в единственной емкости. Другими словами, никакие другие емкости или устройства не требуются для переработки обогащенного щелочного потока, содержащего соединения серы в суммарном количестве вплоть до 50000 ч./млн., и получения окисленного щелочного потока, имеющего содержание меркаптанов ниже 5 ч./млн. и суммарное содержание соединений серы ниже 400 ч./млн. Окислительная колонна 8 предпочтительно представляет собой вертикальную колонну, имеющую вертикальную ось 8a. Колонна 8 имеет нижнюю секцию 29, в которую вводят жидкую щелочную каталитическую смесь 6b. Как упомянуто выше, эта жидкая смесь 6b может содержать обогащенную щелочь, жидкий катализатор и растворитель. Жидкую смесь 6b направляют в восходящем потоке в колонну 8, где с ней смешивается окислитель 9, предпочтительно воздух, который вводят в нижнюю секцию 29 через один или несколько барботеров 20. Скорость потока окислителя устанавливают таким образом, что окислитель в достаточной степени распределяется во всей первой реакционной зоне 22 колонны. Поток получаемой в результате газожидкостной смеси поднимается в колонне 8 и поступает в первую реакционную зону 22. В этой реакционной зоне может находиться неупорядоченный насадочный материал, такой как шарики, кольца или седла, структурированный насадочный материал, такой как гофрированные пластинки, вязаные волокна или свисающие волокна, поддерживаемые в форме слоя твердого материала между необязательными опорами 21 и 23 для насадки. Насадочный материал обеспечивает высокую площадь поверхности для улучшения контакта газа и жидкости. Окисление меркаптанов начинается в первой реакционной зоне 22, когда газожидкостная смесь перемещается вверх через колонну 8.

[0036] Когда газожидкостная смесь выходит из первой реакционной зоны 22, ее поток направляют в трубопровод 25. Нижнее отверстие трубопровода 25 находится на уровне или ниже нижней поверхности 24a нижней тарелки 24 и обеспечивает для текучей среды путь из-под нижней тарелки 24 и верхней поверхности 31b верхней тарелки 31 и верхней секции 27 колонны 8. На верхнем конце трубопровода 25 предпочтительно присутствует крышка 26, которая своим действием предотвращает перенос жидкости в избыток отходящего газа 12. Предпочтительно в верхней секции 27 колонны 8 поддерживают невзрывчатую среду посредством введения газа 10, например, газообразного топлива, инертного газа или смеси таких газов. Избыточный газ удаляют как отходящий газ 12 и обычно направляют на утилизацию, например, посредством сжигания.

[0037] Жидкую смесь дисульфидного масла и щелочи, выходящую из трубопровода 25 на верхнюю поверхность 31b верхней тарелки 31, направляют в отверстие в верхней тарелке и в завесу 30, присоединенную к нижней поверхности 31a верхней тарелки. В завесе 30 находится множество или пучок вертикальных свисающих волокон 45, которые имеют общее направление, т. е. являются параллельными продольной оси 8a колонны 8. Пучок вертикальных свисающих волокон обеспечивает большую площадь поверхности, что позволяет вводить в контакт реагенты и, в конечном счете, разделять полученные в результате несмешивающиеся жидкости.

[0038] Предпочтительно вертикальные свисающие волокна представляют собой длинные тонкие волокна или ленты, изготовленные из материалов, выбранных из группы, которую составляют, без ограничения, металлические волокна, стеклянные волокна, полимерные волокна, графитовые волокна и углеродные волокна, которые удовлетворяют двум критериям: (1) материал волокон предпочтительно должна смачивать смесь по меньшей мере двух несмешивающихся жидкостей; и (2) волокна должны состоять из материала, который не будет загрязнять процесс и не будет уничтожен им, например, посредством коррозии. Кроме того, необходимо обеспечивать массоперенос и разделение недисперсионным образом.

[0039] Нижний конец или дно завесы 30 заканчивается разделительной зоной 52, которая определена между верхней поверхностью 79 жидкого углеводорода, т. е. смеси ДСМ и растворителя, и нижней поверхностью 31a верхней тарелки 31. Необязательно второй поток окислителя 80 может быть введен или иным образом смешан с жидкой смесью дисульфидного масла и щелочи при входе в верхнюю часть завесы 30. Жидкая смесь дисульфидного масла и щелочи вступает в контакт с пучком вертикальных свисающих волокон таким образом, что жидкая смесь дисульфидного масла и щелочи стекает с индивидуальных волокон в пучке, составляющем вторую реакционную зону.

[0040] Во второй реакционной зоне, находящейся внутри завесы 30, поддерживают газовую непрерывную фазу, содержащую от приблизительно 20% до приблизительно 100 об.% пара. Избыток окислителя в данной паровой непрерывной фазе обеспечивает превосходные условия массопереноса для окисления остаточных меркаптанов. Поскольку потоки газа и жидкости являются сонаправленными, отсутствует ограничение скорости потока вследствие затопления. Отверстие завесы должно быть расположено выше жидкой углеводородной фазы 51. Остаточные меркаптаны в щелочи окисляют и превращают в ДСМ во второй реакционной зоне. Верхняя поверхность 24b нижней тарелки 24 собирает жидкую смесь в разделительной зоне 52. Собранную жидкую смесь выдерживают для разделения на верхний углеводородный слой 51 и нижний водный слой 50. Верхний углеводород слой 51 содержит ДСМ и/или растворитель, и нижний водный слой 50 содержит жидкий катализатор и окисленный обедненный/регенерированный щелочной раствор, практически не содержащий серы. Верхний слой 51 и нижний слой 50 выводят из колонны 8 через трубопроводы 11 и 14, соответственно, с различными скоростями потоков в целях обеспечения достаточной продолжительности выдерживания для достижения разделения двух слоев, определяемых граничной поверхностью 72. После вывода ДСМ и растворитель в верхнем слое направляют на хранение или дальнейшую переработку. После вывода щелочь и катализатор из нижнего слоя предпочтительно направляют на стадию 15 промывки растворителем (см. фиг. 1). Любой избыточный газ в разделительной зоне 52 выводят через трубопровод 40.

[0041] Согласно следующему варианту осуществления настоящего изобретения завеса, в которой находится вторая реакционная зона, может дополнительно содержать две зоны: верхнюю контактную зону и зону усиленной коалесценции (ЗУК). ЗУК находится в нижней части завесы, и ее определяет разделительное устройство, выполненное с возможностью обеспечения радиального вытекания части находящейся в завесе смеси жидкостей из завесы через одно или несколько отверстий по протоку, который не является параллельным вертикальной оси, для вступления в контакт с коалесцирующей поверхностью, связанной с разделительным устройством. Верхняя контактная зона определена верхней частью завесы. В верхней контактной зоне завесы смесь жидкостей, подаваемая на вертикальные свисающие волокна, находится в завесе и вступает в контакт с волокнами, когда жидкости стекают вниз параллельно вертикальной оси колонны 8. Стенки завесы в верхней и нижней контактных зонах являются сплошными (т. е. не содержат отверстий) и могут принимать форму трубчатой или каналообразной структуры, которая может иметь круглую, овальную, квадратную, прямоугольную или любую форму, которая обеспечивает контакт свисающих волокон со смесью жидкостей. Фактическая форма поперечного сечения завесы не имеет значения для настоящего изобретения, и завеса может иметь или не иметь такой же диаметр или форму, как разделительное устройство. Поскольку верхняя контактная зона завесы не содержит отверстий в стенке, смесь жидкостей должна стекать вниз параллельно вертикальной оси.

[0042] Разделительное устройство может представлять собой продолжение нижней секции завесы и определяет ЗУК. Свисающие волокна расположены вертикально в завесе и в разделительном устройстве и свисают, как правило, параллельно вертикальной оси колонны. Волокна в разделительном устройстве могут представлять собой отдельный независимый пучок или продолжение пучка волокон, который содержится внутри верхней контактной зоны.

[0043] В ЗУК часть смеси жидкостей выходит из разделительного устройства по радиальному протоку, который не является параллельным вертикальной оси, определяемой свисающими волокнами. Когда часть смеси жидкостей выходит из разделительного устройства, часть одной из несмешивающихся жидкостей коалесцирует, образуя коалесцированную жидкость. В зависимости от свойств коалесцированной жидкости, образуются капли, струйки или мелкие потоки, которые стекают вниз на наружную поверхность разделительного устройства и параллельно вертикальной оси. Если коалесцированная жидкость первоначально составляла часть жидкости более высокой плотности, она будет стекать вниз и осаждаться, образуя слой нижней фазы в нижней части внутри емкости.

[0044] Разделительное устройство может представлять собой отдельную структуру, присоединенную к завесе или продолжению завесы, при том условии, что оно позволяет смеси жидкостей выходить как в радиальном направлении через одно или несколько отверстий, так и через открытый конец параллельно вертикальной оси в противоположность радиальному протоку, который не является параллельным вертикальной оси. Открытый конец разделительного устройства предотвращает проблемы перепада давления, связанные с попытками предшествующего уровня техники по устранению или уменьшению дисперсий, создаваемых в системах с низким поверхностным натяжением на границе раздела фаз. Предпочтительное разделительное устройство содержит вертикальный сегмент, присоединенный к нижней части завесы у конца нижней контактной зоны и имеющий одно или несколько боковых отверстий или щелей, которые допускают непараллельный поток части смеси жидкостей. Разделительное устройство может представлять собой перфорированное продолжение завесы у нижней части нижней контактной зоны, предпочтительно в форме кольца, или, в качестве альтернативы, оно может представлять собой проволочную сетку или другую опорную структуру в форме клетки. Наиболее предпочтительно разделительное устройство имеет соединенную с ним коалесцирующую поверхность, выполненную с возможностью контакта с частью смеси жидкостей, которая выходит в радиальном направлении из разделительного устройства по протоку, который является приблизительно перпендикулярным или образует приблизительно прямой угол по отношению к вертикальной оси.

[0045] Коалесцирующая поверхность выбрана из группы, которую составляют проволочная решетка, пористая металлическая стенка, губка с открытыми ячейками, тканая проволочная сетка, вязаная проволочная сетка, тканый или нетканый волокнистый материал, содержащий металл, полимерные смолы или сочетания металла и полимерных смол, многочисленные совместно тканые волокна, насадка, волокнистые фильтры и комбинации слоев сред друг на друге. Материалы, используемые для изготовления коалесцирующей поверхности включают в себя нержавеющие стали, дуплексные стали, сплавы, пластмассы, фторполимеры, волокнистые компоненты (полиолефиновые, сложнополиэфирные, стеклянные волокна и аналогичные материалы), а также их смеси. Коалесцирующая поверхность наиболее предпочтительно выполнена с возможностью взаимодействия с одной из жидкостей в смеси и образования мелких капель. Указанные капли затем увеличиваются в размере, образуя более крупные капли более тяжелой фазы, которые могут затем легко осаждаться из менее тяжелой жидкости под действием силы тяжести. Объемная доля пустот коалесцирующей поверхности должна составлять менее чем 98% и наиболее предпочтительно не более чем 96%.

[0046] Проволочно-сетчатые коалесцирующие поверхности могут содержать в комбинации проволоки и волокна в целях создания максимальной площади поверхности для коалесценции капель. Во многих случаях проволока и волокно изготовлены из различных конструкционных материалов, из которых один является гидрофильным (например, металл), а другой является гидрофобным (например, полиолефин или фторполимер), что улучшает разделение. В точке соединения между двумя материалами наблюдают усиленный эффект коалесценции. Таким образом, одновременное использование металлических и полимерных материалов значительно эффективность коалесценции. Коалесцирующая поверхность согласно настоящему изобретению может принимать форму физической оболочки или находиться рядом со щелями, окнами, перфорационными или другими отверстиями в разделительном устройстве. Эту оболочечную коалесцирующую поверхность удерживают на месте ленты, петли, зажимы или другие крепления, присоединенные к наружной поверхности разделительного устройства, при том условии, что выходящая смесь жидкостей приводится в контакт с коалесцирующей поверхностью.

[0047] Наиболее предпочтительно коалесцирующая поверхность встроена в кольцевое пространство или кольцо, которое образует часть вертикальной длины разделительного устройства и определяет зону усиленной коалесценции (ЗУК). На внутреннем кольце или стенке кольцевого пространства находятся многочисленные отверстия, которые позволяют смеси жидкостей проходить внутрь кольцевого пространства, где смесь вступает в контакт с коалесцирующей поверхностью, которая расположена или помещена в кольцевое пространство. Аналогичным образом, наружное кольцо или стенка кольцевого пространства имеет многочисленные отверстия, щели, перфорационные, сетчатые или решетчатые отверстие или другие такие отверстия, которые позволяют смеси проходить наружу разделительного устройства. Тип отверстий, используемых в наружных стенках может быть таким же или иным, чем тип отверстий, используемых во внутренней стенке. Независимо от того, что коалесцирующая поверхность расположена в кольцевом пространстве или обертывает перфорированную структуру в разделительном устройстве, объемная доля пустот коалесцирующей поверхности находится диапазоне, составляющем предпочтительно от приблизительно 90% до приблизительно 99% и предпочтительнее от приблизительно 95% до 98%. Коалесцирующая поверхность должна предпочтительно занимать объем, который является достаточным для устранения дисперсии и образования коалесцированной жидкости в форме капель или непрерывного жидкого потока. Площадь коалесцирующей поверхности может изменяться в целях увеличения или уменьшения времени выдерживания или пребывания, необходимого для образования коалесцированной жидкости. Предпочтительный коалесцирующий материал представляет собой материал тканого типа, содержащий в комбинации волоконные нити из нержавеющей стали марки 316 и политетрафторэтилена (тефлона) и имеющий очень малую толщину волокон и установленную плотность, составляющую приблизительно от 15 до 30 фунтов на куб. фут.

[0048] На фиг. 3 проиллюстрирован один возможный вариант осуществления разделительного устройства 60, которое представлено в качестве дополнения к нижней части завесы 30. Аналогичные условные номера имеют такие же значения, которые описаны выше. Разделительное устройство 60 определяет зону усиленной коалесценции (ЗУК) и имеет открытый конец 62. Согласно конкретному варианту осуществления, представленному на фиг. 3, разделительное устройство 60 содержит кольцевое пространство 64, которое становится продолжением завесы 30 и содержит боковые отверстия 66, которые обеспечивают радиальный поток смеси жидкостей, выходящей из разделительного устройства в протоке, который не является параллельным оси 8a. Поперечное сечение этого кольцевого пространства 64 проиллюстрировано на фиг. 4, представляющем пучок свисающих волокон 45, содержащихся в пределах внутренней стенки 68, которая образует внутренний объем 70.

[0049] Как внутренняя стенка 68, так и наружная стенка 60 кольцевого пространства 64 содержит одно или несколько боковых отверстий 66. Внутри кольцевого пространства расположена коалесцирующая поверхность 63. Коалесцирующая поверхность имеет объемную долю пустот в диапазоне, составляющем предпочтительная от приблизительно 90% до приблизительно 99% и предпочтительнее от приблизительно 95% до 98%. Предпочтительный коалесцирующий материал представляет собой материал тканого типа, содержащий в комбинации волоконные нити из нержавеющей стали марки 316 и политетрафторэтилена (тефлона) и имеющий очень малую толщину волокон и установленную плотность, составляющую приблизительно от 15 до 30 фунтов на куб. фут. Количество коалесцирующего материала, добавляемого в кольцевое пространство, или в случаях оболочечной конфигурации является достаточным для обеспечения достаточного времени пребывания или выдерживания жидкостей в материале, которое вызывает коалесценцию жидкости. Многочисленные отверстия 66 позволяют части смеси жидкостей протекать через кольцевое пространство в радиальном протоке, который является непараллельным вертикальной оси 8a. Предпочтительно одно или несколько отверстий 66 составляют по меньшей мере 50% открытой площади в стенках кольцевого пространства. Указанные отверстия могут представлять собой щели, окна, проколы или перфорационные отверстия, имеющие любые формы или размеры.

[0050] Когда смесь проходит через кольцевое пространство 64, она вступает в контакт с коалесцирующей поверхностью 63, и в результате этого любая дисперсия в смеси разрушается, образуя капли 75 (см. фиг. 2). Указанные капли 75 продолжают расти до тех пор, пока они не падают через коалесцирующий материал или не возвращаются в пучок волокон или не выходят через отверстия 66 в наружной стенке 60. Другими словами, образование и рост капель 75 представляет собой коалесценцию одной из жидкостей в смеси, как правило, более плотной жидкости. Когда образуются капли более плотной жидкости, они растут и падают, опускаясь вниз и составляя часть нижней жидкости в слое 50. Поскольку на коалесцирующей поверхности 63 остается небольшое или нулевое количество дисперсии, образуется четкая граница 72 раздела фаз между более плотной жидкостью в слое 50 и менее плотным слоем 51. Это устраняет перенос жидкости, имеющей более высокую плотность, и обеспечивает точное регулирование уровня границы 72 раздела фаз, что предотвращает кавитацию насоса и загрязнение более легкой жидкости в технологическом трубопроводе 11.

[0051] Хотя температура и манометрическое давление во второй реакционной зоне могут находиться в диапазонах от приблизительно 75°F до приблизительно 200°F и от 0 фунтов на кв. дюйм до приблизительно 500 фунтов на кв. дюйм, соответственно, обе реакционные зоны предпочтительно поддерживают при температуре в диапазоне от приблизительно 100°F до приблизительно 150°F и манометрическом давлении в диапазоне от приблизительно 0 фунтов на кв. дюйм до приблизительно 100 фунтов на кв. дюйм.

[0052] Приведенное выше описание конкретных вариантов осуществления с такой полнотой раскрывает общую природу настоящего изобретения, что за счет применения современных знаний такие конкретные варианты осуществления можно легко модифицировать и/или адаптировать для разнообразных приложений без отклонения от общей идеи, и, таким образом, эти адаптации и модификации следует воспринимать в пределах значений и серии эквивалентов раскрытых вариантов осуществления. Следует понимать, что фразеология или терминология в настоящем документе предназначена для цели описания, а не ограничения.

[0053] Устройства, материалы и стадии осуществления разнообразных раскрытых функций могут принимать разнообразные альтернативные формы без отклонения от настоящего изобретения. Таким образом, выражение "устройство ..." и "устройство для ..." или формулировка любой технологической стадии, которая может присутствовать в приведенном выше описании или в приведенной ниже формуле изобретения, включая последующее описание функции, предназначены для определения и распространения на любого рода структурный, физический, химический или электрический элемент или структуру или любого рода технологическую стадию, которая может существовать в настоящем или будущем времени и которая выполняет указанную функцию, независимо от точной эквивалентности варианту осуществления или вариантам осуществления, приведенным выше в описании, т. е. могут быть использованы другие устройства или стадии для выполнения той же функции; и предусмотрено, что такие выражения должны получать наиболее широкое истолкование в рамках следующей формулы изобретения.

Реферат

Раскрыт способ удаления остаточных соединений серы из обогащенной жидкой щелочи, где в единственной колонне, содержащей две реакционные зоны, меркаптаны каталитически окисляют в дисульфидные масла. Вторая реакционная зона использует пучок вертикальных свисающих волокон и работает как газовая непрерывная фаза, содержащая от приблизительно 20 до приблизительно 100 об.% пара. Данный способ является особенно пригодным для применения в качестве части технологической схемы способа десульфуризации углеводородов. 6 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ обработки углеводородов

Комментарии