Способ изготовления изоляционного материала и устройство для его осуществления - RU2107673C1

Код документа: RU2107673C1

Чертежи

Описание

Изобретение касается способа изготовления изоляционного материала из смеси, состоящей из добавленных к раствору жидкого стекла органических частиц. Кроме того, изобретение касается устройства для изготовления такого изоляционного материала.

Из заявки DE N 3625405 известен способ изготовления изоляционного материала из смеси, состоящей из добавленных к раствору жидкого стекла органических частиц.

Причем в качестве частиц материала используют исключительно строгальную стружку, а в качестве связующего - жидкое стекло. Смешанной с жидким стеклом строгальной стружкой заполняют пространство, образованное наружной и внутренней опалубками стен, причем жидкое стекло служит смазкой и облегчает процесс заполнения. С течением времени жидкое стекло застывает и придает строгальной стружке требуемое сцепление, препятствующее ее распаданию в этом пространстве. Для ускорения упрочнения во внутреннее пространство между опалубками можно снизу по трубам направить диоксид углерода, пока это пространство не будет заполнено более тяжелым по сравнению с воздухом диоксидом углерода, что способствует твердению.

Задачей изобретения является создание способа изготовления изоляционного материала, обеспечивающего высокую экономичность изготовления и требующего меньшего времени обработки полученного изоляционного материала.

Поставленная задача решается тем, что при способе изготовления изоляционного материала, включающем приготовление смеси, состоящей из добавленных к раствору жидкого стекла органических частиц, и обработку смеси диоксидом углерода, согласно изобретению начальную влажность органических частиц доводят до значения меньше, чем 20%, соотношение массовых процентов органических частиц и раствора жидкого стекла устанавливают 1 : (0,4 до 1,5), смесь в сыпучем виде с высотой засыпки, соответствующей 1,1 - 1,5-кратному заданному значению толщины изоляционного материала, помещают на носитель в виде мата, уплотняют до заданного значения, а последующую обработку диоксидом углерода осуществляют путем пропускания его через всю поверхность материала с последующим пропусканием потока горячего газа или путем одновременного пропускания диоксида углерода и горячего газа.

Начальную влажность органических частиц доводят до значения меньше, чем 12%.

Соотношение массовых процентов органических частиц и раствора жидкого стекла устанавливают в диапазоне 1 : 0,4 - 1 : 0, 6.

В качестве органических частиц в смеси используют лигно - и/или целлюлозосодержащие частицы, и уплотнение смеси осуществляют под действием давления и тепла.

Применяют смесь, между органическими частицами которой создают точечные и/или имеющие небольшую поверхность зоны контактирования и участки, через которые могут проходить газы.

Применяют смесь, органические стружки, ломаной или витой стружки, щепы, древесного волокна, травы, льна, соломы, багассы, стеблей хлопчатника и/или других одно- или многолетних растений.

Применяют смесь, органические частицы которой имеют длину предпочтительно 4 - 100 мм.

Применяют смесь, органические частицы которой имеют длину предпочтительно от 4 до 50 мм.

В качестве органических частиц используют волокна и образующую несущую матрицу стружку.

В качестве жидкого стекла применяют натриевое жидкое стекло с плотностью до 60o по Бомэ.

В качестве жидкого стекла применяют калиевое жидкое стекло.

Используют смесь на основе древесных волокон и распыленного жидкого стекла при их соотношении 1 : 1, а уплотнение осуществляют до обеспечения кажущейся плотности материала в сухом виде 60 кг/см3.

Применяют смесь, содержащую термореактивные и/или термопластичные материалы, пластмассовые грануляты, частицы, полученные из вторичных продуктов, текстильные остатки и/или кору.

С одной, в частности с двух сторон, и в таком случае на узкие торцевые поверхности изоляционного материала наносят водо- и/или паронепроницаемую пленку или покрытие.

К смеси в качестве сиккатива добавляют гидравлическую пыль, в качестве гигроскопичного средства - гипсовую пыль и/или минеральные пыли и золы.

К смеси добавляют огнезащитное средство, в частности боракс, борат цинка и силикатную пыль в заданных концентрациях.

Диоксид углерода в нагретом состоянии пропускают через помещенную на носитель и уплотненную смесь.

Диоксид углерода при температуре 80oC пропускают через помещенную на носитель и уплотненную смесь.

Смесь жидкого стекла и органических частиц помещают на носитель в виде многослойного мата с разделительными воздухо-проницаемыми слоями в виде бумажных матов и при обработке диоксидом углерода дополнительно упрочняют.

Диоксид углерода и горячий газ одновременно пропускают через смесь в виде дымовых газов, причем температура этих газов находится в области от 200 до 400oC.

Температура газа составляет 280oC.

Диоксид углерода и горячий газ получают из отработавших газов камеры сгорания, которые в по существу замкнутом контуре пропускают через смесь, действующую как фильтр для пылевых частиц.

В контур отработавших газов между камерой сгорания и слоем изоляционного материала вдувают мелкую пыль полуводного гипса.

Газа пропускают через смесь поперек нее прерывисто.

При поперечном пропускании газов через смесь, в частности при значительной толщине мата, меняют направление пропускания.

В качестве носителя для смеси используют пропускающее поток газа ленточное сито.

В качестве носителя для смеси используют плоский слой создающего одновременно пароизоляцию материала и протекающие газы отводят по узким сторонам слоя изоляционного материала.

Смесь помещают в ограничительную раму, уплотняют приблизительно на высоту рамы, пропускают через смесь диоксид углерода и горячий газ, а затем помещают на раму, в частности, с обеих сторон лицевые панели с образованием изоляционного тела в форме стенового элемента.

В качестве носителя для смеси используют стружечную плиту на цементном вяжущем, соединяют эту плиту через дистанционирующие элементы с ограничительной рамой и пропущенный через всю поверхность смеси вызывающий отверждение и сушку газ отводят через щели между плитой и ограничительной рамой.

Из заявки N 3625405 известно также устройство для осуществления способа изготовления изоляционного материала из смеси, состоящей из добавленных к раствору жидкого стекла органических частиц.

Задачей изобретения является создание простого экономичного и надежного устройства для изготовления изоляционного материала из смеси, состоящей из добавленных к раствору жидкого стекла органических частиц.

Поставленная задача решается тем, что в устройстве для осуществления способа изготовления изоляционного материала из смеси, состоящей из добавленных к раствору жидкого стекла органических частиц, согласно изобретению предусмотрено служащее носителем для насыпанной смеси первое ленточное сито, расположенное в виде бесконечной ленты вокруг двух взаимно удаленных валов, размещенное над ним, выполненное с возможностью регулирования по высоте второе бесконечное ленточное сито, расположенный над нижней ветвью второго ленточного сита подающий колпак для диоксида углерода и горячего газа, а также расположенный под верхней ветвью первого ленточного сита вытяжной колпак, причем площади сечений колпаков со стороны сит по меньшей мере по существу соответствуют величине помещенного на сито изоляционного материала.

Подающий и вытяжной колпаки включены в замкнутый контур отработавших газов камеры сгорания, причем в вытяжном трубопроводе расположен вентилятор, а в идущем обратно к камере трубопроводе за вентилятором расположен регулируемый газоотвод.

По меньшей мере подающий колпак выполнен из эластичного материала, в частности из жаропрочной ткани.

Устройство содержит образованный двумя бесконечными ленточными ситами участок упрочнения для подаваемой в виде мата смеси, причем за верхним и нижним отрезками обоих образующих участок упрочнения ленточных сит предусмотрены снабженные сопловыми отверстиями калибровочные башмаки для поперечного пропускания газа, расположенные друг против друга.

За калибровочными башмаками расположены подающие и отводящие камеры для пропускания через смесь газов.

Ленточные сита соединены с башмаками скольжения, которые проходят в калибровочных башмаках и образуют боковое уплотнение.

Предусмотрено несколько башмаков скольжения для установления разной ширины зон пропускания газов.

За участком упрочнения расположена туннельная сушка.

Изобретение подробнее поясняется даже с помощью примеров исполнения устройства для изготовления изоляционного материала.

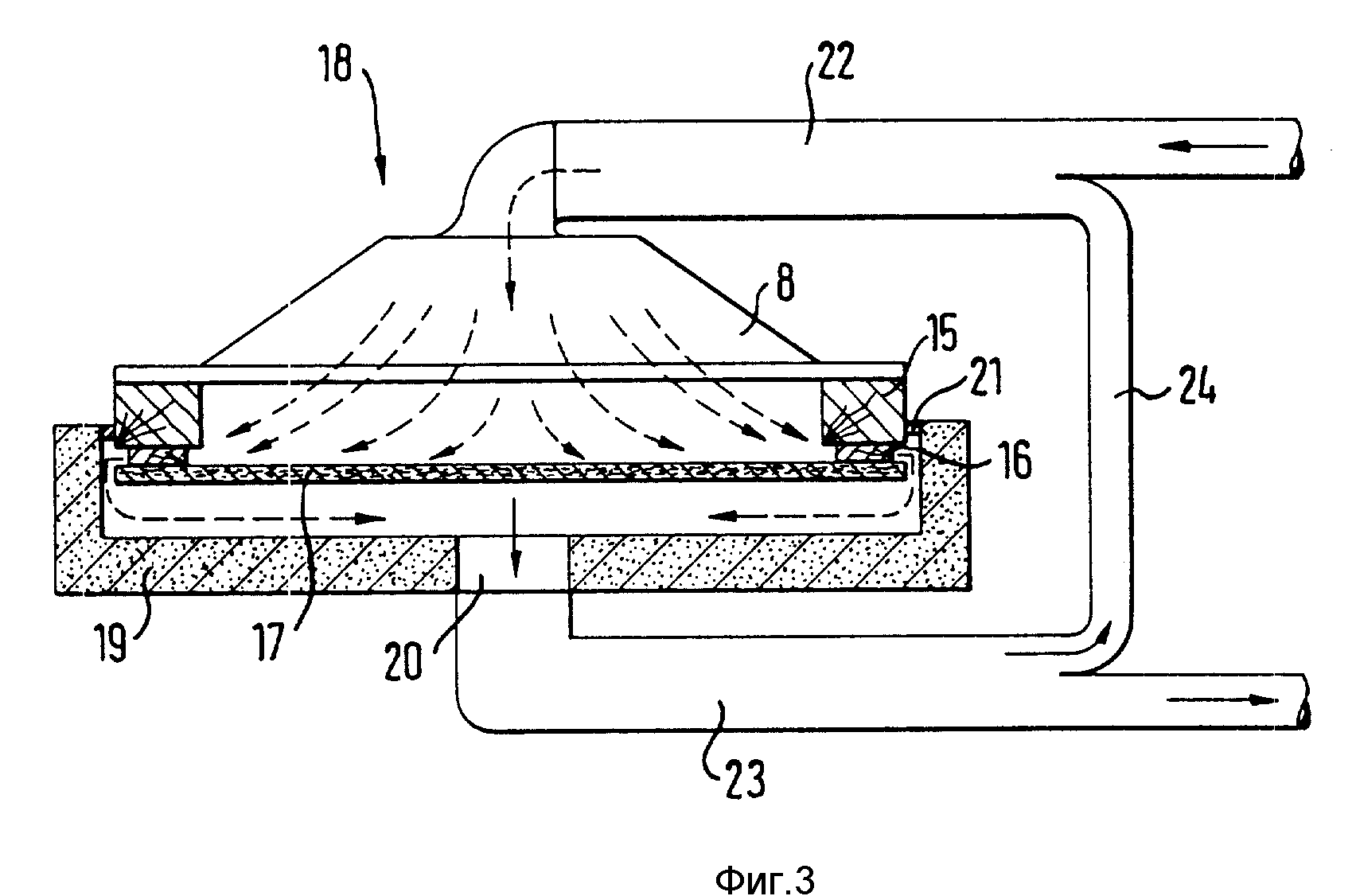

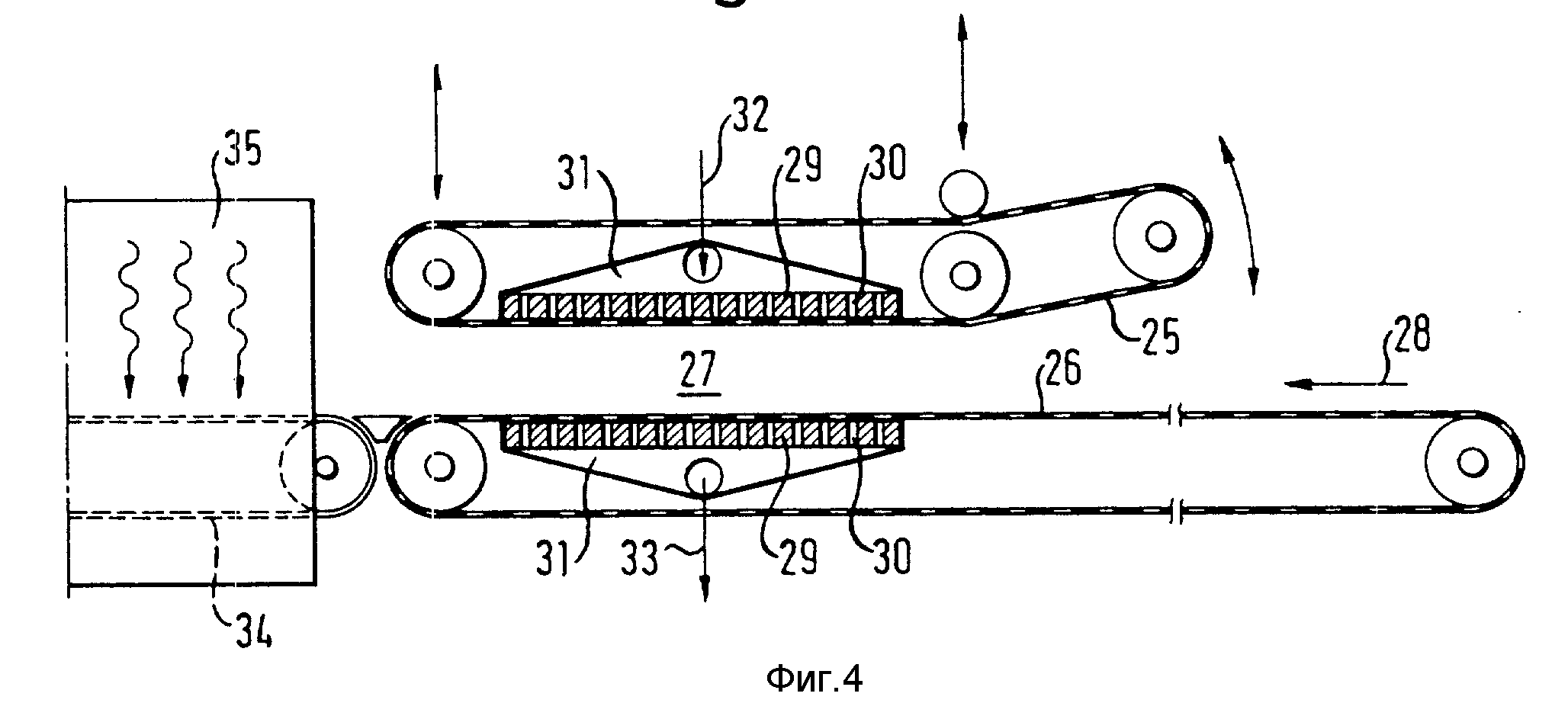

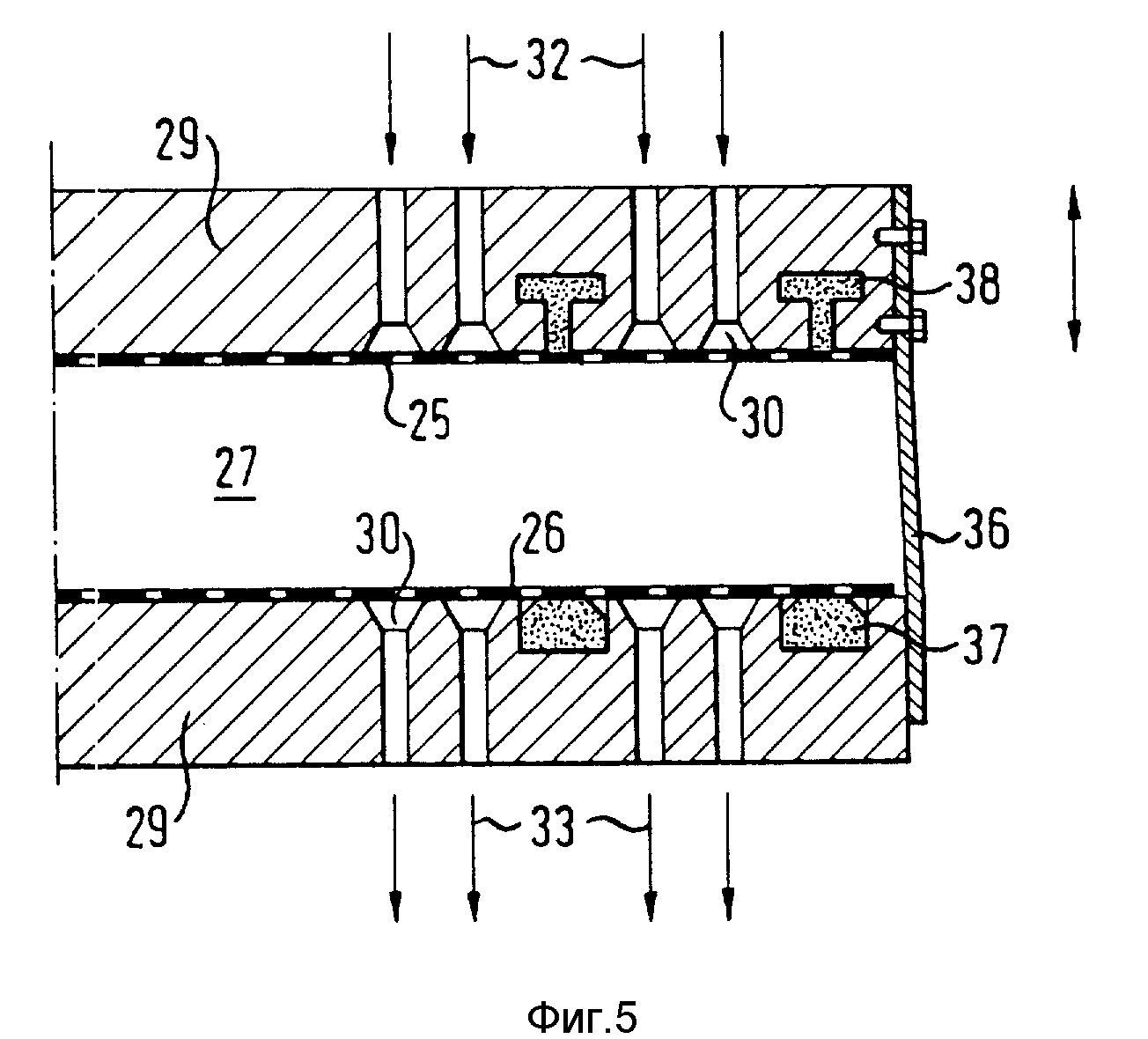

Фиг. 1 - схематичное изображение первого варианта исполнения устройства, работающего с ленточными ситами; на фиг.2 - схематичное изображение контура горячего газа, предназначенного для устройства на фиг. 1; на фиг.3 - схематичное изображение устройства для твердения и сушки стеновых элементов из изоляционного материала; фиг.4 - схематичное изображение устройства для непрерывного изготовления плит из изоляционного материала согласно изобретению; фиг.5 - частичное сечение устройства на фиг.4.

На фиг.1 изображено движущееся вокруг взаимно удаленных валов 1, 2 первое бесконечное ленточное сито 3, служащее несущей лентой для упрочняемого изоляционного материала 4. Материал помещают при этом предпочтительно в раму, а именно в виде сыпучей смеси, и слегка уплотняют в раме приблизительно на ее высоту, причем это уплотнение может происходить также во взаимодействии между первой бесконечной лентой 3 и второй движущейся бесконечной лентой 7, обвивающей два взаимно удаленных вала 5, 6, выполненных с возможностью регулирования по высоте.

На образованной ленточными ситами 3, 7 позиции отверждения над нижней ветвью сита 7 расположен газоподающий колпак 8, а под верхней ветвью сита 3 - вытяжной колпак 9. Посредством этих колпаков можно пропускать диоксид углерода и горячий газ через всю поверхность изоляционного материала и обеспечить при этом необходимые связи между отдельными частицами и тем самым отверждение изоляционного материала.

Изображенное на фиг.1 устройство работает предпочтительно тактами.

На фиг.2 изображено включение колпаков 8, 9 в замкнутый контур отработавших газов камеры сгорания 10, подающей горячие газы, которые одновременно содержат необходимую долю диоксида углерода, так как эти отработавшие газы могут быть оптимально использованы для целей настоящего изобретения. В соединенном с колпаком 9 отводящем трубопроводе 12 расположен всасывающий вентилятор 13, выходной трубопровод которого идет обратно к камере сгорания 10 и снабжен регулируемым газоотводом 14.

После твердения изоляционного материала, находящегося между колпаками 8, 9, поток в контуре может быть прекращен и отработавшие газы камеры сгорания могут быть выпущены, например, в атмосферу. Можно также предусмотреть отдельный байпасный трубопровод, в котором отработавшие газы могут продолжать циркулировать, пока не произойдет переключения на участок пропускания газов с обоими колпаками 8, 9.

В качестве побочного эффекта у устройства на фиг. 1, 2 возникает преимущество, заключающееся в том, что содержащиеся в отработавших газах камеры сгорания мелкие и мельчайшие вещества отфильтровываются в изоляционном материале и поэтому не попадают в атмосферу.

В данном случае в идущий от камеры сгорания 10 к колпаку 8 трубопровод 11 могут вдуваться добавки, например гипсовая пыль, которые затем осаждаются в изоляционном материале и придают ему, например, гигроскопичные свойства.

На фиг.3 изображен вариант устройства для твердения и сушки элементов из изоляционного материала. Подобные стеновые элементы состоят, например, из деревянной рамы 15 и соединенной с ней посредством распорок стружечной плиты 17 на гипсовом или цементом вяжущем. Образованное рамой 15 и плитой 17 пространство заполнено изоляционным материалом согласно изобретению и весь этот элемент помещают на позицию отверждения и сушки, которая состоит из ванны 19 или ямы, имеющей на дне выпускное отверстие 20. В эту ванну помещают подвергаемый отверждению и сушке элемент таким образом, чтобы между ее стенками и рамой образовались уплотнение 21 и на раму 15 можно было надеть колпак 8 из жаропрочной ткани. Таким образом можно аналогично описанному на фиг. 1, 2 пропускать диоксид углерода и горячий газ через весь объем изоляционного материала, поскольку колпак 8 и ванна 19 могут быть включены посредством трубопроводов 22, 23 в соответствующий контур. К колпаку 8 подаются диоксид углерода и горячий газ, пропускаемые через изоляционный материал и отсасываемые через щели между плитой 17 и рамой 15, а между подающим 22 и отводящим 23 трубопроводами может быть предусмотрен циркуляционный трубопровод 24. Также в этом случае требуемые газы подаются камерой сгорания, как это уже пояснялось с помощью фиг. 1 и 2.

Изображенное на фиг. 4 устройство обеспечивает изготовление изоляционного материала непрерывным способом. Для этого оно содержит верхнее бесконечное ленточное сито 25 и нижнее бесконечное ленточное сито 26, образующие участок упрочнения 27, через который по стрелке 28 направляют поступающий по ленточному ситу 26 мат, состоящий из частиц, связующего и добавок. Оба ленточных сита 25, 26 приближаются друг к другу в зоне входа и вызывают таким образом уплотнение мата, определяемое перемещением ленточных сит 25, 26 относительно друг друга.

За верхним и нижним ограничивающими участок уплотнения 27 отрезками ленточных сит расположены противоположные друг другу и снабженные сопловыми отверстиями 30 калибровочные башмаки 29. Эти башмаки ограничивают со стороны ленточных сит камеры 31, которые образуют подающие и отводящие камеры для диоксида углерода и газа, поперечно пропускаемых через смесь. Они могут пропускаться по стрелкам 32, 33 или наоборот, или попеременно.

За участком упрочнения может быть расположена сушильная камера 35, через которую с помощью ленточного транспортера 34 направляют полученный изоляционный материал.

На фиг.5 в частичном сечении изображено исполнение сопл 30 в калибровочных башмаках 29. Ленточные сита 25, 26 соединены с башмаками скольжения 37, 38, задача которых - уменьшить сопротивление трения, направить ленточные сита и прежде всего в качестве уплотнения предотвратить боковой выход воздуха в зоне ленточных сит 25, 26. Кроме того, посредством этих башмаков скольжения 37, 38 можно привести в соответствие степень поперечного пропускания газов данной ширине мата.

С боков участок упрочнения ограничен замыкающими стенками 36.

Вдувающие и отсасывающие сопла могут быть расположены, например, с шагом 5х5 см. Можно включить их в отделенных друг от друга регистрах. Таким образом можно достичь соответствия пропускания газов ширине мата. Можно также на определенных участках сопел подавать диоксид углерода или на других участках - газы определенной температуры, поскольку возможны соответствующие ограничения участков посредством башмаков скольжения.

При помощи устройства на фиг.4 можно также произвести двойную или многократную засыпку мата, а между его слоями расположить в качестве разделительных поверхностей воздухопроницаемые бумажные маты. Таким образом, за одну операцию через устройство могут быть направлены несколько лежащих друг на друге матов и изготовлены одновременно несколько плит из изоляционного материала, которые после сушки легко могут быть снова отделены друг от друга.

Независимо от вида применяемого способа изготовления изоляционного материала согласно изобретению при использовании углекислого калия в качестве связующего преимущество заключается в том, что при утилизации изоляционного материала углекислый калий служит одновременно питательной средой для растений, если из изоляционного материала изготовляют деревосодержащий субстрат удобрения.

Сушке изоляционного материала может способствовать использование фильтрующего действия мата за счет добавки минеральных и/или гидравлических пылей, причем эти осаждающиеся пыли служат одновременно огнезадерживающим средством.

В случае чередования направлений давления и всасывания при поперечном пропускании газов через смесь частиц особенно толстые маты можно уплотнять более равномерно и, кроме того, добавляемые пыли могут осаждаться на частицах с двух сторон.

В случае применения древесного волокна или по меньшей мере преимущественного применения древесного волокна в качестве частиц для изоляционного материала достигаются особенно мелкопористые кромки, которые по сравнению с изоляционными материалами из стружки более упруги и благодаря мелкозернистости имеют также лучшую изоляцию. Можно изготовлять изоляционные элементы из древесного волокна с кажущейся плотностью в сухом виде 60-70 кг/см3, причем соотношение жидкого стекла и древесины может составлять примерно 1:1. Также изоляционные элементы особенно хорошо обрабатываются и монтируются.

Реферат

В способе изготовления изоляционного материала из смеси жидкого стекла и органических частиц начальную влажность органических частиц доводят до значения меньше 20%, массовое соотношение органических частиц и раствора жидкого стекла устанавливают 1:(0,4-1,5), смесь с высотой засыпки, соответствующей 1,1-1,5-кратному значению толщины материала помещают на носитель в виде мата, уплотняют и обрабатывают диоксидом углерода, путем пропускания его через вею поверхность материала с последующим пропусканием потока горячего газа или путем одновременного пропускания диоксида углерода и горячего газа. Устройство для осуществления способа содержит два расположенных один над другим ленточных сита, каждое из которых расположено в виде бесконечной ленты вокруг двух взаимоудаленных валов. Верхнее ленточное сито выполнено с возможностью регулирования по высоте. Подающий колпак для диоксида углерода и горячего газа расположен над нижней ветвью верхнего ленточного сита, вытяжной колпак - под верхней ветвью нижнего ленточного сита. Площади сечений колпаков со стороны сит не меньше площади обрабатываемого изоляционного материала. Устройство может содержать участок упрочнения. Реализация способа в предлагаемом устройстве обеспечивает высокую экономичность и производительность при изготовлении изоляционного материала. 2 с. 35 з.п. ф-лы. 5 ил.

Формула

01.06.92 по пп.1 - 11, 13 - 29;

23.11.92 по п.12.

Комментарии