Способ получения нанопорошков феррита висмута - RU2748446C2

Код документа: RU2748446C2

Чертежи

Описание

Изобретение относится к способам получения нанопорошков оксидных материалов, преимущественно феррита (ортоферрита) висмута, а также к микромасштабным реакторам.

Химические методы получения оксидных наночастиц, в том числе, нанопорошков BiFeO3, заключаются в том, что наночастицы получают с помощью той или иной химической реакции, в которой участвуют определенные классы веществ. Широко используемый способ получения наночастиц базируется на методе осаждения, заключающемся в реализации процесса осаждения различных соединений металлов из растворов их солей с помощью осадителей. Продуктом осаждения обычно являются гидроксиды металлов. Регулированием рН и температуры раствора солей возможно создание оптимальных условий осаждения, при которых повышаются скорость осаждения, и образуется высокодисперсный гидроксид. Затем продукт при необходимости прокаливают для разложения гидроксидов до образования соответствующих оксидов металлов. Получаемые нанопорошки обычно имеют размеры частиц от 10 до 100 нм. Форма отдельных частиц, как правило, близка к сферической (

В последние годы для получения нанокристаллических оксидных материалов все более широкое применение находит гидротермальный метод, который позволяет управлять морфологией дисперсного продукта за счет варьирования параметров проведения процесса (температуры, давления, химического состава и концентрации гидротермального раствора, продолжительности процесса и т.д.) (L.Z. Pei, Т. Wei, N. Lin, C.G. Fan, Zao Yang Aluminium bismuthate nanorods and the electrochemical performance for detection of tartaric acid // Journal of Alloys and Compounds, 2016. V. 679. P. 39-46).

Наноразмерные частицы оксидов применяют при изготовлении катализаторов, функциональной и конструкционной керамики, композиционных материалов различного назначения.

Сущность гидротермального метода заключается в обработке солей, оксидов или гидроксидов металлов в виде раствора или суспензии при повышенных значениях температуры и давления (обычно до 500°С и 100 МПа). При этом в растворе или суспензии происходят химические реакции, приводящие к образованию продукта реакции - простого или сложного оксида.

Гидротермальный синтез проводят в автоклавах, часто футерованных тефлоном, объемом от десятков миллилитров до сотен литров. Продолжительность обработки может варьироваться от нескольких минут до нескольких суток. Для быстропротекающих процессов могут использоваться автоклавы проточного типа, имеющие существенно более сложное аппаратурное оформление, чем автоклавы периодического действия. Высокое давление увеличивает температуру кипения, поэтому процесс можно проводить при более высокой температуре, чем в водных растворах при атмосферном давлении. С увеличением температуры увеличивается растворимость веществ, осаждение продукта реакции происходит медленнее, кристаллы продукта получаются менее агломерированными, чем при осаждении в обычных условиях.

После автоклавирования в случае использования автоклавов периодического действия реакционный сосуд охлаждают до комнатной температуры. Продукт гидротермального синтеза отделяют от маточного раствора фильтрованием, например, на стеклянном фильтре, или центрифугированием, после чего промывают несколько раз дистиллированной водой и высушивают, обычно при 80-105°С.

Гидротермальный метод получил широкое развитие в последние десятилетия благодаря сравнительной простоте и дешевизне (из оборудования необходим только автоклав) и возможности получения практически монодисперсных нанопорошков с размером частиц от единиц до десятков нанометров.

К недостаткам гидротермального метода синтеза наночастиц следует отнести: 1) необходимость нагрева водных растворов или суспензий до больших значений температуры и давления, что требует применения автоклавов из дорогостоящих жаропрочных материалов; 2) режим работы аппарата, как правило, периодический, что снижает среднюю за цикл производительность оборудования; 3) при нагреве и охлаждении реагентов необходимо также нагревать/охлаждать и само оборудование - автоклавы, имеющие большую массу, а следовательно и большую теплоемкость, что приводит к непроизводительным затратам энергии и времени; 4) в автоклавах большого объема сложно обеспечить равномерное распределение температуры и концентрации компонентов по всему объему реакционного пространства, что не позволяет проводить синтез продукта в оптимальных для протекания химической реакции условиях.

Известен гидротермальный синтез оксидных наночастиц высокотемпературным гидролизом растворов солей непосредственно в автоклаве [Коленько Ю.В., Максимов В.Д., Гаршев А.В., Муханов В.А., Олейников Н.Н., Чурагулов Б.Р. Физико-химические свойства нанокристаллического диоксида циркония, синтезированного из водных растворов хлорида и нитрата цирконила гидротермальным методом // Журнал неорганической химии, 2004. Т. 49. №8. С.1237-1242], либо дегидратацией в гидротермальных условиях предварительно осажденных гидроксидов [Пожидаева О.В., Корыткова Э.Н., Романов Д.П., Гусаров В.В. Формирование нанокристаллов диоксида циркония в гидротермальных средах различного химического состава // Журнал общей химии, 2002. Т.72. №6. С.910-914; Popkov V.I., Almjasheva O.V. Formation mechanism of YFeO3 nanoparticles under the hydrothermal condition // Nanosystems: Physics, Chemistry, Mathematics, 2014. V. 5. №5. P. 703-708.; Коленько Ю.В., Мескин П.Е., Муханов B.A., Чурагулов Б.Р., Балахонов С. В. Влияние природы катиона на фазовый состав нанокристаллических диоксидов подгруппы титана, синтезированных гидротермальной обработкой аморфных гелей гидроксидов // Журнал неорганической химии, 2005. Т. 50. №12. С.1941-1946; Гаврилов А.И., Родионов И.А., Гаврилова Д.Ю., Зверева И.А., Чурагулов Б.Р., Третьяков Ю.Д. Гидротермальный синтез наноструктур на основе диоксида титана для фотокаталитического разложения воды // Доклады Академии наук, 2012. Т. 444. №5. С.510-513]. Недостатками этого метода также являются высокие температуры и низкая производительность ввиду использования автоклавов.

Известен способ получения оксидных наноразмерных частиц и устройство для его реализации, в котором для интенсификации процесса с целью понижения температуры гидротермального синтеза и получения более высокодисперсного нанопорошка перед гидротермальной обработкой или непосредственно в процессе гидротермального синтеза осуществляют ультразвуковую обработку исходных реагентов [Иванов

B.К., Федоров П.П., Баранчиков А.Е., Осико В.В. Ориентированное сращивание частиц: 100 лет исследований неклассического механизма роста кристаллов // Успехи химии, 2014. Т. 83. №12. С.1204-1222; Проскурина О.В., Томкович М.В., Бачина А.К., Соколов В.В., Данилович Д.П., Панчук В.В., Семенов В.Г., Гусаров В.В. Формирование нанокристаллического BiFeO3 в гидротермальных условиях // Журнал общей химии, 2017. Т.87. №11. С.1761-1770; Кузнецова В.А., Альмяшева О.В., Гусаров В.В. Влияние микроволновой и ультразвуковой обработки на образование CoFe2O4 в гидротермальных условиях // Физика и химия стекла. 2009. Т.35. №2. С.266-272]. Ультразвуковая обработка имеет существенные ограничения обрабатываемого объема, а ее использования необходимо дорогостоящее оборудование с низким кпд, что приводит к увеличению энергозатрат и ограничивает область применения данного метода лабораторным уровнем.

Известен способ получения оксидных наноразмерных частиц, в котором для этих же целей гидротермальные условия в автоклаве создают с использованием микроволнового нагрева гидротермальной среды [Альмяшева О.В., Гусаров В.В. Роль предзародышевых образований в управлении синтезом нанокристаллических порошков CoFe2O4 // Журнал прикладной химии, 2016. Т.89. №6. С.689-695.; Короткое Р.Ф., Баранчиков А.Е., Бойцова О.В., Гольдт А.Е., Курзеев С.А., Иванов В.К. Селективный гидротермально-микроволновой синтез различных полиморфных модификаций диоксида марганца. // Журн. неорган. химии. 2016. Т.61. №2. C. 139-144.; Кушнир С.Е., Гаврилов А.И., Григорьева А.В., Зайцев Д.Д., Чурагулов Б.Р., Казин П.Е. Гидротермальный и гидротермально-микроволновой синтез магнитотвердых наночастиц гексаферрита стронция // Альтернативная энергетика и экология, 2012. №11(115). С.45-48.]. Кроме того, известны примеры одновременного использования и ультразвукового воздействия и микроволнового нагрева для интенсификации гидротермального синтеза и получения конечного продукта - оксидных нанопорошков более высокой дисперсности (Альмяшева О.В., Гусаров В.В. Роль предзародышевых образований в управлении синтезом нанокристаллических порошков CoFe2O4 // Журнал прикладной химии, 2016. Т.89. №6. С.689-695.; Мескин П.Е., Гаврилов А.И., Максимов В.Д., Иванов В.К., Чурагулов Б.Р. Гидротермально-микроволновой и гидротермально-ультразвуковой синтез нанокристаллических диоксидов титана, циркония, гафния // Журнал неорганической химии, 2007, Т. 52. №11. С.1755-1764). Ультразвуковая и микроволновая обработка требуют дорогостоящего оборудования ограниченной производительности, что лимитирует переход от лабораторного уровня к промышленному и увеличивают стоимость единицы продукции.

Известен способ - аналог предлагаемого изобретения - процесс гидротермального синтеза наноразмерных частиц оксидов, реализованный в [Иванов В.К., Иванова О.С., Щербаков А.Б., Гиль Д.О., Баранчиков А.Е., Третьяков Ю.Д., Жолобак Н.М., Спивак Н.Я.; Способ получения стабилизированного водного золя нанокристаллического диоксида церия, допированного гадолинием. Патент РФ №2503620, 2013]. В известном способе получения стабилизированного водного золя нанокристаллического диоксида церия, допированного гадолинием, характеризующегося высокой агрегативной устойчивостью, заключающемся в том, что готовят водный раствор солей церия и гадолиния, в котором суммарная концентрация редкоземельных элементов составляет 0,005÷0,02 моля на литр воды, а мольное соотношение Ce:Gd составляет от 19:1 до 4:1, к полученному раствору солей церия и гадолиния добавляют анионообменную смолу в ОН-форме до достижения рН 9,0÷10,0, сформировавшийся коллоидный раствор отделяют от анионообменной смолы фильтрованием и подвергают гидротермальной обработке при 120÷210°С в течение 1,5÷4 ч, после чего охлаждают до комнатной температуры, отличающийся тем, что полученный неустойчивый золь нанокристаллического диоксида церия, допированного гадолинием, дополнительно стабилизируют солью многоосновной кислоты путем добавления многоосновной кислоты с мольным соотношением редкоземельных элементов к кислоте, равным 1:1÷4, и последующим медленным по каплям добавлением водного раствора аммиака до достижения рН 7÷8.

Изобретение позволяет получать агрегативно-устойчивые водные золи нанокристаллического диоксида церия, допированного гадолинием, с характерным средним диаметром частиц около 4 нм, с гидродинамическим диаметром 25±5 нм, обладающих высокой морфологической однородностью, сохраняющих свои свойства в течение продолжительного времени.

К недостаткам известного изобретения относятся: 1) необходимость проведения процесса при сравнительно высокой температуре (до 210°С), что обуславливает следующий недостаток - 2) необходимость поддерживать давление в аппарате около 20 атм, 3) чрезмерная длительность процесса (до 4 час) и необходимость последующего медленного (по каплям) добавления водного раствора аммиака существенно ограничивает производительность оборудования. Эти ограничения сводят известный способ к лабораторным методам получения наноразмерных частиц. Так, при объеме аппарата по исходному раствору 0,1 л (который равен в данном случае объему конечного продукта) и суммарной продолжительности обработки (с учетом времени нагрева, добавления раствора аммиака и охлаждения) 5 часов (300 мин, или 18000 с) его производительность по конечному продукту составит 5,56⋅10-6 л/с (5,56⋅10-3 мл/с). При максимальной суммарной концентрации редкоземельных элементов 0,02 моля на литр воды производительность по редкоземельным элементам составит всего лишь 1,11⋅10-7 моль/с. Кроме того, необходимость применения анионообменной смолы повышает стоимость единицы массы продукта и усложняет ведение процесса. Все это существенным образом ограничивает возможности перехода от лабораторного масштаба получения наночастиц к промышленному.

Известен способ - аналог предлагаемого изобретения (Патент РФ №2528979, C01F 7/02 (2006.01), C01F 7/36 (2006.01)). В указанном способе получения альфа-фазы оксида алюминия, включающем дистилляционную очистку алкоголята алюминия, его гидролиз и синтез альфа-фазы оксида алюминия, дистилляционную очистку алкоголята алюминия проводят в токе инертного газа, а гидролиз алкоголята алюминия и синтез α-Al2O3 осуществляют в сверхкритическом реакторе. При этом допустимо: дистилляционную очистку проводить в токе азота; синтез мелкокристаллического α-Al2O3 проводить на наноразмерных затравочных прекурсорах альфа-фазы оксида алюминия различного габитуса.

К недостаткам способа-аналога относятся: 1) необходимость применения сверхкритических условий с давлением 22,5 МПа и температурой 410°С, что требует использования специального толстостенного реактора и оборудования для создания высокого давления; 2) необходимость ввода в реактор наноразмерных затравочных гранул α-Al2O3. Это существенно усложняет конструкцию установки, повышает как капитальные, так и текущие затраты на получение продуктов - наноразмерных частиц. Кроме того, существенно усложнена и сама методика получения продуктов, поскольку приходится использовать три стадии обработки: растворение в реакторе, атмосферную дистилляцию и реакцию в сверхкритическом секционном реакторе периодического действия.

Наиболее близким по технической сущности к предлагаемому нами способу получения оксидных наноразмерных частиц оксидов является способ, основанный на гидротермальной обработке осажденных из водных растворов солей гидроксидов - способ-прототип (О.В. Проскурина, М.В. Томкович, А.К. Бачина, В.В. Соколов, Д.П. Данилович, В.В. Панчук, В.Г. Семенов, В.В. Гусаров. Формирование нанокристаллического BiFeO3 в гидротермальных условиях // Журнал общей химии. 2017. Т. 87. Вып.11. С.1761-1770). В известном способе на первом этапе из рентгеноаморфной композиции соосажденных гидроксидов формируется соединение со структурой силленита, состав кристаллов которого, по данным рентгеновской дифракции, можно принять соответствующим Bi25FeO39. На следующем этапе гидротермального синтеза формируется фаза BiFeO3, при этом получить наноразмерные частицы без примесей силленита удается при выдержке в течение 7 час при 200°С и давлении 100 МПа. Медианный размер полученных частиц BiFeO3 оказался при этом около 55 нм.

Недостатками способа-прототипа являются недостатки, типичные для гидротермального синтеза: 1) необходимость нагрева водных растворов до больших значений температуры (200°С) и давления (100 МПа) и поддержания этих параметров в течение длительного времени (порядка 7 час); 2) периодический режим работы оборудования, и, как следствие, низкая производительность, что не позволяет перейти к промышленному масштабу получения наночастиц; 3) непроизводительные затраты энергии при нагреве и охлаждении массивной печи (десятки килограммов) ради нагрева небольшого количества материалов (несколько граммов); 4) затруднены контроль и управление параметрами процесса (давление зависит от объема суспензии в ампулах, объема самой ампулы и температуры нагрева); 5) высоки риски получения примесей при отклонений от оптимальных режимов (недостаточное время обработки или недостаточная температура).

Задача предлагаемого изобретения заключается: 1) в упрощении технологии синтеза оксидных наноразмерных частиц, в частности, наночастиц феррита (ортоферрита) висмута, достигаемого путем снижения температуры и давления, необходимых для проведения первой стадии синтеза; 2) в увеличении выхода и селективности процесса, в отсутствии примесных фаз в продукте; 3) в сокращении затрат энергии и обеспечения непрерывности процесса с возможностью его осуществления в промышленном масштабе; 4) в сокращении капитальных затрат на оборудование; 5) в обеспечении оптимальных условий для быстропротекающих реакций за счет поддержания стабильных и эффективных гидродинамических условий контактирования реагентов, подвода реагентов в стехиометрическом соотношении, быстрого отвода продуктов реакции и дегидратации при оптимальных температурах.

Решение поставленной задачи достигается тем, что в способе получения нанопорошков феррита висмута, заключающемся в подаче исходных компонентов - смеси растворов солей висмута и железа в соотношении компонентов, отвечающих стехиометрии BiFeO3 и раствора щелочи с молярной объемной концентрацией от 1 моль/л до 4 моль/л, отвечающей условиям соосаждения компонентов, при этом получение нанопорошков феррита висмута ведут в две стадии: на первой стадии в струйном микрореакторе осуществляют соосаждение гидроксидов висмута и железа путем подачи растворов исходных компонентов в виде тонких струй диаметром от 100 до 800 мкм, сталкивающихся в вертикальной плоскости, при температуре в диапазоне от 20°С до 30°С, и давлении, близком к атмосферному, с последующим отделением частиц от жидкости и их промывки от остатков щелочи, на второй стадии проводят дегидратацию соосажденных гидроксидов висмута и железа при температуре в интервале от 420 до 600°С и атмосферном давлении, отличающийся тем, что скорость струй задают в интервале от 10 до 25 м/с, а угол между струями устанавливают от 70° до 120°, при этом отделение продуктов реакции и их промывку после первой стадии осуществляют при помощи вакуум-фильтра барабанного типа, имеющего зоны всасывания суспензии, многократной промывки слоя осадка при помощи форсунок, просушки (атмосферным воздухом либо подогретым воздухом), отделения слоя осадка при помощи ножа, а для осуществления второй стадии используют барабанную печь, установленную под небольшим наклоном к горизонту, вращающуюся на кольцевых бандажах, опирающихся на ролики, оснащенную одним или несколькими инфракрасными нагревателями, и сборник готового продукта.

Заявляемый способ позволяет на первой стадии исключить нагрев водных растворов или дисперсий до высоких температур (конкретно - обеспечить получение аморфного полупродукта при комнатной температуре - в диапазоне от 20°С до 30°С и атмосферном давлении), избежать применения печей и автоклавов, работающих при высоких давлениях (и поэтому обладающих большой металлоемкостью), позволяет осуществить непрерывный режим работы оборудования, т.е. выход на режим осуществляется однократно - при пуске аппарата, что приводит к снижению непроизводительных затрат энергии и времени.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

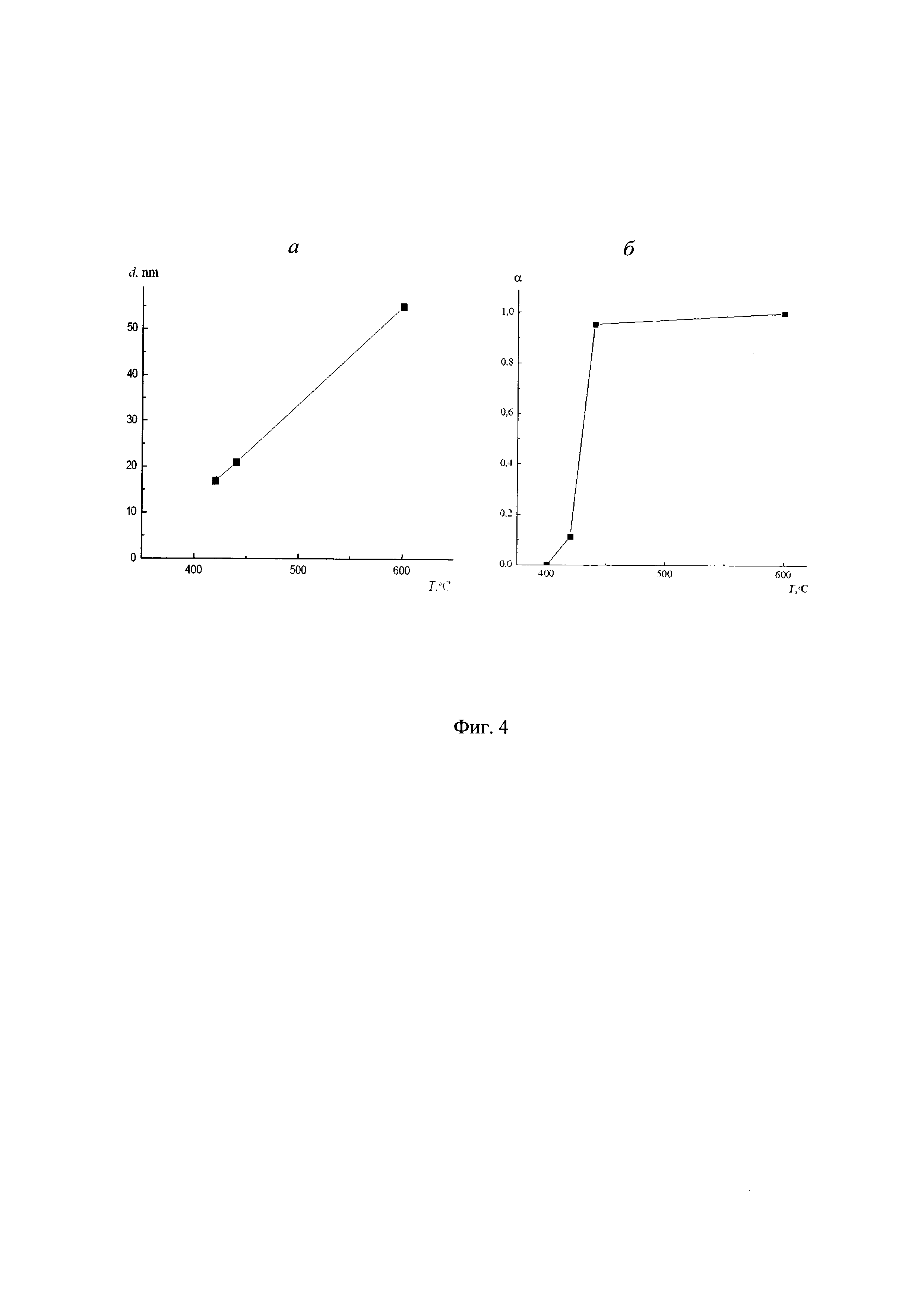

На фиг.1 изображена общая схема реализации предлагаемого способа, на фиг.2 - общий вид струйного микрореактора для реализации первой стадии предлагаемого способа; на фиг.3-6 - результаты анализа полученных в лабораторных условиях наноразмерных частиц феррита висмута. На фиг.3 представлены рентгеновские дифрактограммы исходного образца (7) и образцов после термообработки при: 2 - 400°С, 3 - 420°С, 4 - 440°С, 5 - 600°С. На фиг.4 изображена зависимость размеров кристаллитов BiFeO3 от температуры обработки (а); степень превращения α аморфной фазы в фазу BiFeO3 (б). На фиг.5 приведены кривые термогравиметрии (ТГ) и дифференциальной сканирующей калориметрии (ДСК) для исходного образца 1. На фиг.6 представлены микрофотографии СЭМ образцов после термообработки при: а - 420°С, б - 440°С, в - 600°С; г - гистограммы распределения частиц по размеру для температур 420°С, 440°С и 600°С.

На фиг.1 изображена общая схема реализации предлагаемого способа, содержащая струйный микрореактор 1 для осуществления первой стадии - соосаждения гидроксидов висмута и железа из водного раствора соответствующих солей, например, нитратов, ванну 2, куда поступает смесь продуктов реакции с раствором щелочи, фильтр 3 (например, вакуум-фильтр барабанного типа), имеющий зоны всасывания суспензии, многократной промывки слоя осадка при помощи форсунок 4, просушки (атмосферным воздухом либо подогретым воздухом), отделения слоя осадка при помощи ножа, для осуществления второй стадии - барабанную печь 5, установленную под небольшим наклоном к горизонту (3-7°) вращающуюся на кольцевых бандажах, опирающихся на ролики 6 (бандажи и привод вращения печи условно не показаны), оснащенную одним или несколькими инфракрасными нагревателями 7, сборник 8 готового продукта.

Отличительной особенностью представленной схемы реализации способа является использование струйного микрореактора с параметрами, позволяющими решить задачу изобретения, а также применение барабанной печи 5 открытого типа, работающей при атмосферном давлении и обеспечивающей непрерывность процесса.

При столкновении струй при выполнении условий, указанных выше, в струйном микрореакторе 1 образуется тонкая пелена жидкости 9, представленная на фиг.2, в которой происходит быстрое перемешивание, в результате которого снимаются диффузионные сопротивления и быстро протекают реакции осаждения.

К параметрам, позволяющим получить аморфные продукты реакции соосаждения гидроксидов висмута и железа с заданными размерами и без примесей, как показали выполненные экспериментальные исследования, относятся: 1) подача растворов исходных компонентов в виде тонких струй диаметром от 100 до 800 мкм (если размер струй меньше, снижается производительность, ухудшается перемешивание, если размер струй больше, увеличивается толщина пленки, диффузионный путь возрастает, в продукте появляются примеси); 2) скорость струй должна быть в интервале от 10 до 25 м/с (при скорости менее 10 м/с толщина пелены возрастает в недопустимых для данного процесса пределах, а перемешивание в ней ухудшается, при скорости более 25 м/с происходит быстрый распад пелены с образованием брызг); 3) угол между сталкивающимися в вертикальной плоскости струями составляет от 70° до 120° (при углах меньше 70° растет толщина пелены, образующейся при столкновении струй, что приводит к ухудшению качества перемешивания и снижению выхода целевого продукта, а при углах, превышающих 120°, увеличивается брызгообразование, приводящее к потерям исходных растворов, увеличению разброса времени пребывания, и в конечном счете приводит к увеличения доли примесей в готовом продукте); 4) при температуре в диапазоне от 20°С до 30°С, и давлении, близком к атмосферному (при снижении температуры резко возрастает вязкость и ухудшаются условия перемешивания, при увеличении температуры до 85°С происходит частичное упаривание растворов, возрастают энергозатраты, а размеры получаемых частиц и их структура не изменяются).

Нагрев печи 5 может осуществляться как инфракрасным нагревателем 7, установленным снаружи печи, так и неподвижно установленным во внутреннем пространстве печи и закрепленным на внешней станине (на фиг.1 условно не показан). Предлагаемый способ позволяет получать продукт - нанокристаллические частицы феррита висмута в непрерывном режиме в промышленных масштабах, легко поддается автоматизации и контролю технологических параметров, поскольку все стадии процесса происходят при атмосферном давлении (за исключением полости вакуум-сушилки, где при помощи вакуум-насоса создается разрежение).

На второй стадии проводят дегидратацию соосажденных гидроксидов висмута и железа при температуре в интервале от 420 до 600°С и атмосферном давлении, предпочтительными являются температуры в диапазоне от 440 до 500°С, т.к. в этом диапазоне образующиеся нанокристаллические частицы имеют наиболее мелкий размер кристаллитов - в среднем порядка 17-30 нм (17±2 нм при 420°С, 21±3 нм при 440°С). По мере увеличения температуры обработки наблюдается некоторый рост размеров кристаллитов, и при достижении 600°С размеры кристаллитов BiFeO3 составляют 55±6 нм.

На фиг.2 изображен общий вид струйного микрореактора 1 для реализации первой стадии предлагаемого способа. В крышке струйного микрореактора 1 установлен патрубок 10 для подачи продувочного газа (например, азота), обеспечивающего исключение абсорбции углекислого газа из атмосферного воздуха, а в нижней части установлен выпускной патрубок 11 для отвода продувочного газа и продуктов реакции. В верхней части аппарата установлены сопла 12 с диаметром выпускного отверстия от 100 до 800 мкм, в которые при помощи насосов (на фиг.1 и 2 условно не показаны) со скоростью в интервале от 10 до 25 м/с нагнетаются растворы реагентов: в одно сопло - раствор солей висмута и железа, в другое - раствор щелочи. Угол ϕ между струями 13, вытекающими из сопел 12, устанавливают в интервале от 70° до 120°.

Предлагаемый способ осуществляется следующим образом.

При подаче растворов исходных сред (раствора солей висмута и железа, а также раствора щелочи) в струйный микрореактор 1 (фиг.1, 2) через сопла 12 в виде тонких струй 13 происходит их столкновение под углом ϕ (фиг.2) с образованием тонкой пелены 9 (толщиной порядка 10-15 мкм), которая в нижней части распадается на струйки и капли, и стекает вниз. Как показали расчеты, удельная скорость диссипации энергии при столкновении струй достигает 10-10 Вт/кг, что на несколько порядков выше, чем практически в любых других типах реакторов. Благодаря этому скорость перемешивания чрезвычайно высока, за счет чего снижается диффузионное сопротивление переносу вещества, и реакция протекает практически мгновенно, без образования примесных продуктов.

При столкновении струй образуется тонкая пелена, в которой происходит быстрое и эффективное перемешивание, способствующее гомогенизации растворов контактирующих реагентов и, как следствие, нуклеации (зародышеобразованию) наноразмерных частиц. Продукты реакции вместе с раствором щелочи собираются в ванне 2, а оттуда всасываются за счет вакуума, создаваемого в полости барабанного фильтра 3, при этом образовавшиеся в ходе реакции осаждения частицы задерживаются на поверхности барабана фильтра 3, формируя слой осадка, а раствор отводится через распределительную головку барабана (на фиг.1 не показана) на регенерации и рециркуляцию. По мере поворота барабана слой частиц, образовавшихся на фильтре 3, попадает в зоны последовательной промывки водой, подаваемой через форсунки 4. Промывная вода с растворенными остатками щелочи всасывается через пористую фильтровальную перегородку фильтра и отводится через распределительную головку барабана. Далее частицы попадают в зону просушки, где за счет вакуума удаляются остатки влаги, а затем происходит отделение слоя осадка при помощи ножа, откуда он попадает в барабанную печь 5 (другое название - трубчатая вращающаяся печь). При этом корпус печи нагревается инфракрасным нагревателем 7 (одним или несколькими, установленными снаружи по окружности печи либо внутри). За счет вращения барабанной печи 5 частицы перемещаются по спиралевидной траектории по внутренней ее поверхности, продвигаясь от входного участка печи 5 к выходу. При этом благодаря непосредственному контакту частиц с нагретой поверхностью печи происходят процессы их термической обработки - дегидратация. Время пребывания в печи 5 при этом не превышает 15 минут, а температура в барабанной печи 5 достигает от 420 до 600°С, давление в печи 5 при этом атмосферное. Образовавшиеся после двухстадийной обработки наноразмерные частицы феррита висмута попадают в сборник 8 готового продукта, откуда поступают на упаковку, складирование и отгрузку. При необходимости наноразмерные частицы могут подвергаться стабилизации.

Получение нанопорошков феррита висмута, на первой стадии при температуре в диапазоне от 20°С до 30°С позволяет: 1) получить частицы продукта без примесей в «мягких» условиях, при атмосферном давлении, что в свою очередь, ведет к сокращению расходов на оборудование для нагрева и создания высокого давления, а также многократному снижению эксплуатационных расходов; 2) полностью исключить образование примесных частиц (в частности, соединений Bi12FeO39 со структурой силленита и Bi2Fe4O9 со структурой муллита), что характерно для других методов, таких, как гидротермальная обработка соосажденных гидроксидов, или метод растворного горения, в частности глицин нитратного горения. Отсутствие примесных фаз избавляет от дополнительных технологических операций, направленных на уменьшение их содержания в конечном продукте.

Применение на второй стадии - стадии дегидратации соосажденных гидроксидов висмута и железа обработки при температуре в интервале от 420 до 600°С и атмосферном давлении длительностью не более 15 минут позволяет отказаться от металлоемких и дорогостоящих печей периодического действия, и перейти к непрерывному способу получения продукта, например, в барабанной печи. Кроме этого, образующиеся наночастицы феррита висмута имеют значительно меньший размер кристаллитов и более узкое их распределение по размерам по сравнению с нанокристаллами феррита висмута, получаемыми другими методами. Нанокристаллы с такими размерными параметрами открывают новые направления использования феррита висмута, как однодоменного мультиферроика.

Базовый вариант иллюстрируется следующим примером Пример 1. Способ получения нанопорошков феррита висмута, основанный на гидротермальной обработке осажденных из водных растворов солей гидроксидов (О.В. Проскурина, М.В. Томкович, А.К. Бачина, В.В. Соколов, Д.П. Данилович, В.В. Панчук, В.Г. Семенов, В.В. Гусаров. Формирование нанокристаллического BiFeO3 в гидротермальных условиях // Журнал общей химии, 2017. Т. 87. Вып. 11. С.1761-1770).

Нитрат висмута в количестве, рассчитанном для приготовления 1 г BiFeO3, растворяли при нагревании в 2 мл 6 Μ азотной кислоты. К полученному раствору при перемешивании добавляли нитрат железа в пропорции, обеспечивающей мольное соотношение Bi:Fe=1:1. Раствор перемешивали в течение 30 мин, после чего по каплям добавляли его в 20 мл 4 Μ водного раствора KOH с одновременным перемешиванием и ультразвуковой обработкой с использованием погружного диспергатора VENPAN UD-20. Соосаждение гидроксидов осуществляли в течение 1-1.5 мин, после чего образовавшийся осадок центрифугировали и промывали либо дистиллированной водой для получения исходного образца, либо 4 Μ раствором KOH перед дальнейшей гидротермальной обработкой.

Гидротермальную обработку осадка проводили в 4 Μ водном растворе KOH в автоклавах с тефлоновыми ампулами объемом 25 мл при температурах 160, 180 и 200°С и давлении 100 МПа с различной продолжительностью изотермической выдержки.

Тефлоновые ампулы с осадком помещали в предварительно нагретые до температуры опыта автоклавы, быстро закрывали и помещали в печь. После изотермической выдержки автоклавы охлаждали до 50°С в течение 10 мин. Осадок отделяли на центрифуге, многократно промывали водой и сушили при 70°С в течение 12 ч.

Анализ результатов рентгенодифракционного исследования показал значительное влияние температуры гидротермального синтеза на скорость образования BiFeO3. На первом этапе из рентгеноаморфной композиции соосажденных гидроксидов формируется соединение со структурой силленита, состав кристаллов которого, по данным рентгеновской дифракции, можно принять соответствующим Bi25FeO39 (ICSD code 41937). На следующем этапе гидротермального синтеза формируется фаза BiFeO3. При гидротермальной обработке при 160°С пики, отвечающие BiFeO3 (ICSD code 163688), отчетливо проявляются при 22 ч синтеза, при 180°С - после 5 ч, а при 200°С - после 2 ч синтеза (но при этом еще довольно много примесных частиц силленита). Для повышения выхода BiFeO3 приходится проводить более длительную гидротермальную обработку (не менее 7 ч при 200°С). Таким образом, производительность гидротермального метода составляет Qгт = 25 мл/7 час = 9,92⋅10-4 мл/с Медианный размер полученных частиц BiFeO3 оказался при этом около 55 нм и не зависел от длительности гидротермальной обработки. Таким образом, в известном способе для получения нанокристаллического BiFeO3необходима довольно длительная выдержка при высокой температуре и чрезвычайно высоком давлении (100 МПа), при этом нагреваемый объем существенно ограничен объемом капсул. Процесс приходится проводить в периодическом режиме, что резко снижает его производительность. Затраты энергии, необходимые на нагрев печи с автоклавом, и последующее ее охлаждение с автоклавом, чрезмерно высоки, т.к. в пересчете на массу продукта приходится нагревать, а затем охлаждать печь с автоклавом большой массы. Все это существенно снижает энергоэффективность известного способа и делает его практически неприемлемым для непрерывного (массового) промышленного производства феррита висмута.

Предлагаемый способ иллюстрируется следующим примером

Пример 2. Синтез наночастиц ортоферрита висмута (BiFeO3).

В качестве исходных компонентов использовали Bi(NO3)3⋅5H2O(ОСЧ), Fe(NO3)3⋅9H2O (Ч), 6М водный раствор азотной кислоты (ОСЧ), 4М водный раствор KOH (ЧДА).

Нитрат висмута в количестве, рассчитанном для приготовления 1 г BiFeO3, полностью растворялся при нагревании до 60°С в 2 мл 6М азотной кислоты. К полученному раствору при перемешивании добавлялся нитрат железа в пропорции, обеспечивающей мольное соотношение Bi:Fe=1:1. Раствор перемешивали в течение 30 минут до полного растворения солей, затем разбавляли до 100 мл дистиллированной водой.

В струйный микрореактор 1 через два сопла 12 (0.55 мм и 0.65 мм) при помощи насосов подаются исходные растворы - 100 мл раствора нитратов висмута и железа, а также 100 мл 4М раствора KOH. При этом растворы исходных компонентов подавались в виде тонких струй с фиксированный расходом 250 мл/мин, сталкивающихся со скоростями 17.5 м/с и 12.5 м/с соответственно в вертикальной плоскости под углом около 85°, при температуре 20°С, и давлении, близком к атмосферному. При столкновении струй образовалась жидкостная пелена со средней толщиной 10-15 мкм, в которой происходил контакт и смешение растворов исходных компонентов. Соосаждение гидроксидов в струйном микрореакторе осуществлялось в течение 5-10 миллисекунд.

Как показали расчеты, удельная скорость диссипации энергии при столкновении струй достигает 108-109 Вт/кг, что на несколько порядков выше, чем практически в любых типах реакторов и сопоставимо с уровнем, достигаемым при использовании ультразвуковых генераторов.

В результате взаимодействия раствора нитратов висмута и железа с раствором KOH образовывалась густая суспензия, которая затем промывалась дистиллированной водой и высушивалась для получения исходного образца (обозначаемого на графиках как образец 1).

Полученный высушенный осадок был подвергнут термообработке при температурах 400, 420, 440 и 600°С и атмосферном давлении. Нагрев осуществлялся со скоростью 30°/мин, время изотермической выдержки -15 минут, затем охлаждение со скоростью 10°/мин.

Полученный материал анализировался комплексом методов физико-химического анализа.

Морфологические особенности и размеры частиц, элементный состав образцов определяли с использованием сканирующего электронного микроскопа Tescan Vega 3 SBH с приставкой для рентгеноспектрального микроанализа Oxford Instruments.

Съемка рентгеновских дифрактограмм осуществлялась на дифрактометре Rigaku SmartLab 3 (CuKα-излучение) в диапазоне углов 2θ=20-60° с шагом 0.01° и скоростью съемки 17 мин. Фазовый анализ образцов определялся по базе данных ICSD PDF-2. Определение размеров кристаллитов осуществлялось с помощью программного пакета SmartLab Studio II от Rigaku. Определение степени превращения аморфной фазы в фазу BiFeO3 проводилось с использованием в качестве внутреннего стандарта α-Al2O3.

Кривые ДСК/ТГ получены на приборе синхронного термического анализа STA 449 F3Jupiter NETZSCH. Термообработка проводилась в среде аргона, при скорости подъема температуры 10°С/мин.

Данные рентгеновской дифракции образцов после соосаждения гидроксидов висмута и железа в струйном микрореакторе (образец 1) и после нагрева до температур 400, 420, 440 и 600°С (образцы 2-5) приведены на фиг.3.

Анализ результатов рентгенодифракционного исследования показывает, что образование фазы BiFeO3 начинается при 420°С и заканчивается при 440°С, когда исчезает аморфное гало. Из рентгеноаморфной композиции соосажденных гидроксидов при этой температуре формируется фаза BiFeO3 без каких-либо промежуточных или побочных продуктов реакции. Следует отметить, что обозначенные звездочками рефлексы, которые в литературе иногда приписывают примесным фазам, являются Κβ-линиями от двух самых интенсивных рефлексов фазы BiFeO3. Определенный по данным рентгеновской дифракции образцов размер кристаллитов BiFeO3 в зависимости от температуры термообработки представлен на фиг.4. Размеры кристаллитов BiFeOs составляют 17±2 нм при 420°С, 21±3 нм при 440°С, 55±6 нм при 600°С термообработки, т.е. наблюдается рост размеров кристаллитов с увеличением температуры обработки (фиг.4а). На фиг.4б приведена зависимость степени превращения аморфной фазы в фазу BiFeO3 (α) от температуры термообработки (7).

Для уточнения температуры образования фазы BiFeO3 из аморфного прекурсора, полученного в струйном микрореакторе 1, было проведено исследование методом синхронного термического анализа исходного образца. Термогравиметрическая (ТГ) кривая и данные дифференциальной сканирующей калориметрии (ДСК) приведены на фиг.5.

Из анализа ТГ-кривой (фиг.5) можно заключить, что значение потери массы 5.6%, происходящей до температуры начала образования фазы BiFeO3 (438°С), близко к значению потери массы, соответствующей реакции дегидратации оксигидроксидов (5.44%):

Потеря массы, отражающаяся на ТГ-кривой (фиг.5), соответствует широкому эндотермическому пику в интервале температур 70-350°С на кривой ДСК, связанному с различными этапами потери воды от сорбированной на поверхности до связанной в оксигидроксидах железа и висмута. Экзотермический пик, начинающийся при 438°С, соответствует процессу образования BiFeO3.

На фиг.6 представлены микрофотографии и построенные по данным электронной микроскопии гистограммы распределения частиц по размерам для образцов, термообработанных при температурах 420, 440 и 600°С.

Средний размер частиц в образцах, термообработанных при 420 и 440°С, лежит в диапазоне, по данным СЭМ, 30-40 нм. Образец, термообработанный при 600°С, представлен спеченными частицами ортоферрита висмута, размер которых варьируется в широком диапазоне, в основном, от 50 до 250 нм.

Сопоставление данных рентгеновской дифракции с учетом результатов электронной микроскопии позволяет оценить температуру активации процесса формирования частиц фазы BiFeO3 как 420°С. Следует отметить, что более высокое значение температуры начала образования фазы BiFeO3 по данным синхронного термического анализа 438°С объясняется инерционностью данного метода фиксации температуры процессов.

Соосаждение гидроксидов висмута и железа в условиях струйного микрореактора способствует быстрому смешению реагентов, что обеспечивает высокую однородность смеси гидроксидов висмута и железа и, как следствие, образованию наночастиц ортоферрита висмута при термообработке смеси гидроксидов уже при 420°С со средним размером кристаллитов 17±2 нм и размером частиц около 30 нм. Существенным преимуществом данного способа синтеза наночастиц ортоферрита висмута является отсутствие примесных фаз, наличие которых характерно для многих методов получения нанокристаллического BiFeO3.

Дальнейшие исследования проводились по той же методике, но при этом варьировали параметры струйного микрореактора: 1) диаметр струй - от 50 мкм до 3 мм; 2) скорость струй в интервале от 2 до 40 м/с; 3) угол между струями от 30° до 170°.

При отклонении значений указанных параметров от оптимальных диапазонов (диаметр струй от 100 до 800 мкм, их скорость в интервале от 10 до 25 м/с, угол между струями от 70° до 120°) происходило ухудшение показателей продукта: появлялись в большом количестве примесные продукты (соединение Bi12FeO39 со структурой силленита и Bi2Fe4O9 со структурой муллита), возрастал размер кристаллитов феррита висмута.

Расчеты, выполненные на основании проведенных экспериментальных исследований, показывают, что при реализации предлагаемого способа в струйном микрореакторе 1 с соплами 13 диаметром 0,5 мм и скорости струй 15 м/с достигается производительность по получаемой суспензии продукта Qмр = 8,48 мл/с, что превышает производительность аналога предлагаемого изобретения в 8550 раз. При равной концентрации исходных реагентов и при условии равного выхода продукта - наночастиц - во столько же раз возрастет и производительность и по готовому продукту - частицам нанопорошка феррита висмута.

Таким образом, использование предлагаемого изобретения позволяет увеличить производительность в тысячи раз по сравнению с известными аналогами. Это означает, что предлагаемое изобретение может быть использовано в промышленном масштабе для непрерывного производства наноразмерных порошков. Использование предлагаемого способа позволяет получить нанопорошок феррита висмута при сниженных (по сравнению с известными техническими решениями) температурами и давлениями, снизить затраты энергии и обеспечить непрерывность процесса с возможностью его осуществления в промышленном масштабе. Кроме того, избавление от необходимости применения автоклавов и печей периодического действия, сверхкритических реакторов приводит к сокращению стоимости оборудования и снижению эксплуатационных расходов. Благодаря практически мгновенному контакту реагентов, быстрому и эффективному перемешиванию достигается увеличение селективности процесса и выхода. За счет поддержания стабильных и эффективных гидродинамических условий контактирования реагентов и быстрого отвода продуктов реакции обеспечиваются оптимальные условия для протекания быстропротекающих реакций осаждения, в результате чего образуется продукт с требуемой структурой и размерами, без примесей, т.е. увеличивается выход и селективность процесса.

Реферат

Изобретение относится к технологии получения нанопорошков феррита (ортоферрита) висмута в струйных микрореакторах. Способ получения нанопорошков феррита висмута заключается в подаче исходных компонентов - смеси растворов солей висмута и железа в соотношении компонентов, отвечающих стехиометрии BiFeO3, и раствора щелочи с молярной объемной концентрацией от 1 до 4 моль/л, отвечающей условиям соосаждения компонентов в струйный микрореактор 1, при этом получение нанопорошков феррита висмута ведут в две стадии: на первой стадии в струйном микрореакторе 1 осуществляют соосаждение гидроксидов висмута и железа путем подачи растворов исходных компонентов в виде тонких струй диаметром от 100 до 800 мкм, сталкивающихся в вертикальной плоскости, при температуре в диапазоне от 20 до 30°С и давлении, близком к атмосферному, с последующим отделением частиц от cуспензии и их промывки от остатков щелочи, на второй стадии проводят дегидратацию соосажденных гидроксидов висмута и железа при температуре в интервале от 420 до 600°С и атмосферном давлении, скорость струй задают в интервале от 10 до 25 м/с, а угол между струями устанавливают от 70 до 120°, при этом отделение продуктов реакции и их промывку после первой стадии осуществляют при помощи вакуум-фильтра 3 барабанного типа, имеющего зоны всасывания суспензии, многократной промывки слоя осадка при помощи форсунок 4, просушки атмосферным либо подогретым воздухом, отделения слоя осадка при помощи ножа, а для осуществления второй стадии используют барабанную печь 5, установленную под небольшим наклоном к горизонту, вращающуюся на кольцевых бандажах, опирающихся на ролики 6, оснащенную одним или несколькими инфракрасными нагревателями 7, и сборник готового продукта 8. Изобретение позволяет упростить технологию синтеза наночастиц феррита (ортоферрита) висмута путем снижения температуры и давления, необходимых для проведения первой стадии синтеза; увеличить выход и селективность процесса, в отсутствие примесных фаз в продукте; сократить затраты энергии и обеспечить непрерывность процесса с возможностью его осуществления в промышленном масштабе; сократить капитальные затраты на оборудование; обеспечить оптимальные условия для быстропротекающих реакций за счет поддержания стабильных и эффективных гидродинамических условий контактирования реагентов, подвода реагентов в стехиометрическом соотношении, быстрого отвода продуктов реакции и дегидратации при оптимальных температурах. 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения нанопорошков феррита кобальта и микрореактор для его реализации

Комментарии