Способ получения гомополимеров и сополимеров винилхлорида - SU394970A3

Код документа: SU394970A3

Описание

СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ

ВИНИЛХЛОРИДА

Реферат

Формула

1

Изобретение относится к области иолучеиия

полимеров « соиолимеров вииилхлорида.

Известен способ получения гомополимеров

и сополимеров винилхлорида путем полимеризации соответствующих мономеров в присутствии

радикального инициатора.

Предлагаемый способ отличается от известиого

тем, что до начала пол имеризации осуществляют дисиергироваиие водного раствора

,инициатора концеитрацией 0,5-35 вес.%, предпочтительно 1 -12 вес.%, в мономере или смеси мономеров.

Предлагаемый способ предпочтительно осуществлять при -введении в водный раствор

инициатора также и эмульгатора.

Указанные отл.ичия позволяют получать полимеры

с узким гранулометрическим составом .

Первый вариант осуществления способа отличается тем, что после подготовки водного

раствора инициатора выполняется его диспергирование с тонким разделением в мономере

или смеси мономеров на основе винилхлорида , затем состав, способный к реакции,

приготовленный таким образом, подвергают одностадийной полимеризации, выполняемой

при умеренной скорости перемещивания.

Biopoii вариант отличается тем, что на

первой стадии осуществляют операцию диспергирования водного раствора инициатора в

мо.номере, полимеризацию полученной смеси при повышенной скорости перемсньивания до

степени конверсии, равной 1-50%, предпочтительно 3-20%. затем реакционную среду

на второй стадии подвергают полимеризации при медленном перемешивании со скоростью,

достаточной, чтобы избежать реагломераци.и частиц в процессе обработки.

Третий вариант отличается тем, что на первой стадии осуществляют во форполимеризаторе

диспергирование водного раствора инициатора в мономере и форполимеризацию

полученной реакционной массы нри перемешивании с повышенной турбулентностью до

достижения конверсии мономеров, равной 1-30%. предпочтительно 3-15%. затем форполимер

на .второй стадии в полимеризаторе подвергают окончательной полимер)зации

при медленном перемешивании, которое остается достаточным, чтобы избежать реагломеризации частил;.

1иже описываются два предпочтительных варианта осуществления способа, выполняемого

непрерывно.

Псрв,/ кариапт отличается тем, что cicyщсствляют

непрерывно диснергирование водного раствора .инициатора в мономере или

смеси мономеров, затем непрерывно выполняется полимеризация реакционной среды в

контакте с определенными количествами мономерного соединен.ия и полимера или сополимера

. Последний .предварительно приготавл .ивается тем же способом, реакционно способная

среда поддерл ивается при умеренном перемешивании в полимеризационном реакторе

, полностью обеспечивая непрерывное извлечение образующихся полимеров или сопол

.имеров, так же как и дегазацию их до отделения от мопомерного соединения, не вступающего в реакцию.

При осуществлении этого варианта способа в реакторе поддерживают соотнощение веса

полимера к весу мо.номера 0,3-9, предпочтительно 1-4, добавляя в случае необходимости

мономер, свободный от инициатора.

Второй вариант осуществления способа

выполняется в основном непрерывно во форполимеризаторе , где совместно с операцией

диспергирования водного раствора инициатора во всем количестве мопомерного соединения

или его части осуществляется и форполимеризация среды при перемешивании с повыщенной

турбулентностью до конверсии, равной 1-20%, предпочтительно 2-10%. После

перевода в полимеризатор непрерывно осуществляют полимеризацию форполимера в

контакте с определенным количеством мономерного соединения и олределенным количеством

полимера или сополимера, пр.ичем носледпий предварительно пригота.вливают тем

же способом. При этом среду медленно перемешивают со скоростью, достаточной, чтобы

избелсать реагломераци.и частиц в течение обработки , полностью обеспечивая при этом непрерывный

вывод полимеров или сополимеров и их дегазацию до отделения от мономерного

соединения, не встунающего в реакцию.

Для осуществления этого вар.ианта способа

изготовления пол.имеров и сополимеров винилхлорида поддерживается в полимеризаторе

соотношение веса полимера к весу мопомера 0,3-9, предпочтительно 1-4, в случае

необходимости добавляется дополнительное кол.ичество мономера. Пеобходимо, чтобы в

начале операции полимеризации, если она проводится периодически в одну стадию, в

две стадии или непрерывно в два этапа в одном или в двух аппаратах, было достаточное

количество тонкодиспергированного водного раствора инициатора, с тем, чтобы водная

фаза отделялась от органической фазы. Таким образом вводят водный , раствор в кол

.ичестве, по крайней мере равном 0,1 вес.% при температуре полимеризации 60°С.

Предпочтительно, также в водный раствор инициатора вводить эмульгатор.

Можн использовать эмульгаторы;

- катионного типа, например соли аммол

.ия общей формулы

VV

Х®

где RI, Rg являются алифатическими или ароматическими

радикалами и X является галоидом; - анионного типа, такого как:

щелочные соли сульфоната общей формулы

О

11

R-C-N-(CbL)«-S03Na

Кз

где RI, Ra являются алифатическими радикалами , имеющ.ими 1-20 атомов углерода, и п равно 2-6;

- или сульфосукципаты

О SOsNa

il i Rj-О-С-СН-СНг-COORs

где Ri, R2 - алифатические радикалы, имеющие

3-16 атомов углерода;

-иеиоппого типа, например привитой сополимер

окиси этилена, стирола или винилацетата;

-полиэтоксиэфиры жирных кислот оби1,ей

формулы

R-СОО-(С2Н4О)„П,

где R - алифатический радикал, имеющий 5-20 атомов углерода, и п равно 10-150,

которые могут быть введены в отдельности или в смеси.

При полимеризации желательно, чтобы значение рП составило 2-10, предпочтительно

4-8,6. В качестве буферного раствора можно использовать водные растворы соды и монофосфата

калия, буры и соляной кислоты, едкого натра и фталата калия.

В качестве сомономеров для винилхлор.ида, вводимых предпочтительно в количестве 0,1 -

30 вес.%, применяют олефины, винилацетат, винилидепхлорид.

В качестве ин.ициаторов используют обычные водорастворимые радикальпые инициаторы .

Полимеризацию осуществляют в большом диапазоне температур, в основном О-90°С,

желательно 50--70°С.

Можно также выполнять операции полимеризации

при очень низких температурах, добавляя предварительно антифриз, такой, как

хлор.ид кальция или полиспирт, в суспензию водного раствора инициатора перед диспергированием .

Получаемые полимеры и сополимер имеют узкий гранулометрический состав (средний

диаметр частиц составляет 0,1-500 мк, точнее 0,2-200 мк), повышенную полость, когда

элементарные частицы находятся в несвязанном состоянии, что ведет к полимерам или

сополимерам с собственной объемной массой 0,55-0,90 г/см, или повышенную пористость,

когда элементарные частицы реагломерированы , что ведет к получению полимеров или

сополимеров с собственной объемной массой 0,25-0,65 г/смз.

Пример 1. В вертикальный автоклав емкостью 500 л загружают 0,2 кг диоктилсульфосукцината

натрия и 0,2 кг персульфата аммон.ия в 10 л воды. Загружают 250 кг винилхлорида

и диспергируют водную фазу в мономере при окружаюшей температуре, при

перемешивании посредством мешалки геликоидального типа со скоростью 150 об/мин. Затем

эта преддисперсия проходит через гомогенизатор , известный в промышленности под

названием «гомогенизатор Manton Gaulin, под давлением 200 бар. Тонкоразделенная

дисперсия, получаемая при этом, собирается в автоклаве объемом 500 л, снабженном

мешалкой классического типа, делаюшей 150 об/мин. Полимеризация выполняется

при температуре 60°С. Реакция длится 10 час от начала снижения давления. После

дегазации и охлаждения собирается полимер с частицами средним диаметром 5-40 мк, с

преобладанием частиц 20 мк. Выход равен 65%. При смешении 60 вес. ч. этого поли

.мера с 40 вес. ч. диоктилфталата получают пластизоль, вязкость которого о-пределяется

тотчас же при 25°С при помоши вискозиметра , известного в промышленности под названием

«вискозиметр Drage, и равна 12000спз.

Пример 2. В автоклаве вертикального

типа объемом 200 л, снабженном мешалкой турбинного типа, известной в промышленности

под названием «турбина Lightning, врашающейся со скоростью 700 об/мин, загружают

последовательно 100 кг винилхлорида, 2 кг воды, 100 г персульфата аммония.

Давление повышается путем нагрева до 11,5 бар и поддерживается при перемешивании

в течение 1 час. Степень-конверсии мономера 8%. Затем дисперсия переводится

в автоклав горизонтального типа объемом 500 л, снабженный рамной мешалкой, предварительно

очищенный от кислорода, который содержится после дегазации 10 кг винилхлорида

. В автоклаве уже содержится 100 кг винилхлорида. Реакция полимеризации продолжается

еше 5 час при давлении в 11,5 бар. Получают 180 кг полимера в виде порошка.

Пример 3. Выполняется операция, как в нрим.ере 2, но вводится в форполимеризатор

30 г привитого сополимера стирола и полиоксиэтилена .

Реакция проис.ходит таким же образом.

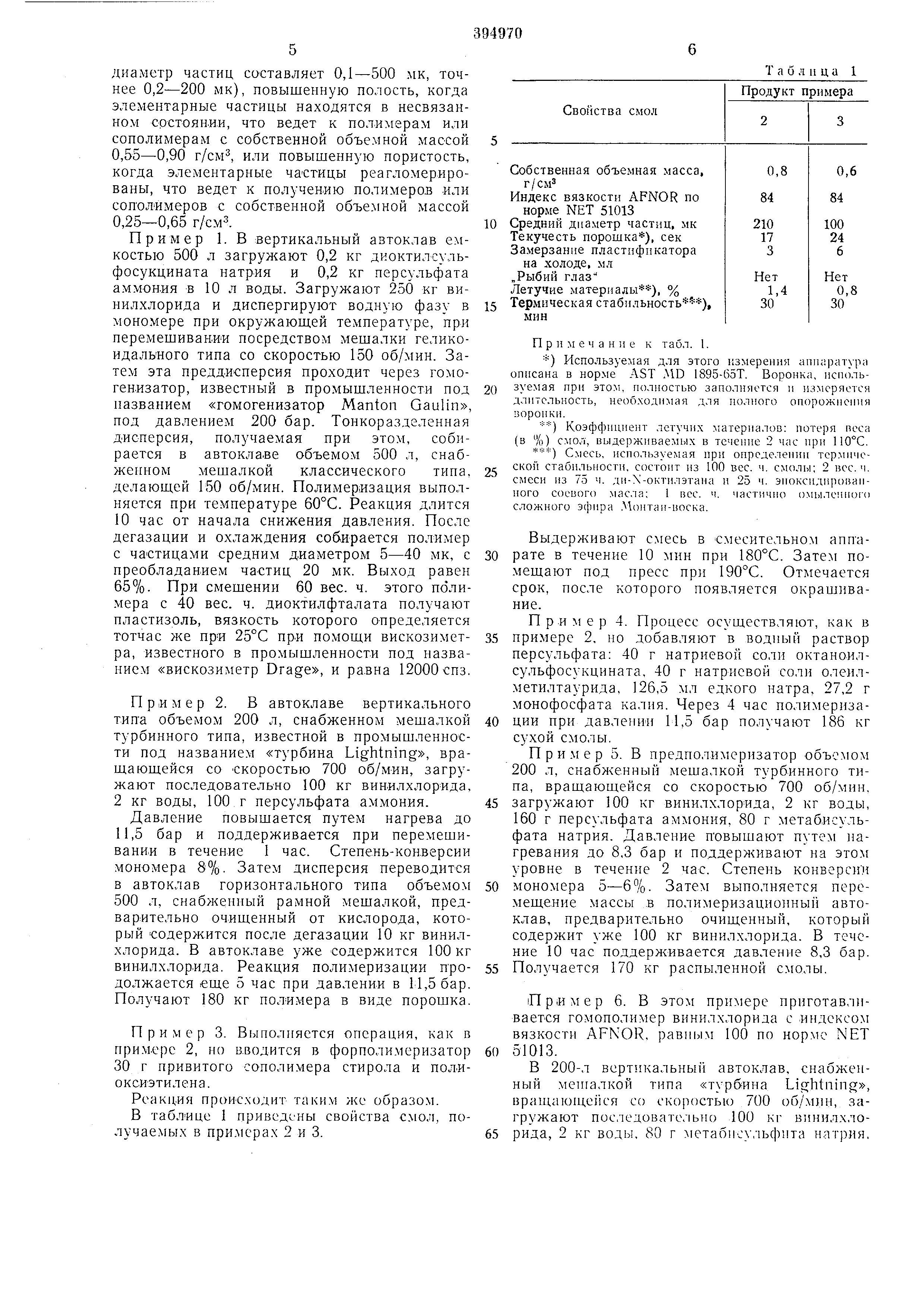

В таблице 1 приведены свойства смол, получаемых

в при.мсрах 2 и 3.

Т а блица 1

Примечание к табл. 1.

) Используемая для этого измерения аппаратурп

описана в норме AST MD 1895-65Т. Воронка, используемая при этом, полностью заполняется и измеряется

длительность, необ.ходимая для полного опорожиеипя воронки.

) Коэффициент летучнх матерналов: потеря песа (в %) смол, выдерживаемых в течение 2 час нрн 110°С.

) Смесь, нснользуемая при определении термической стабильности, состоит из 100 вес. ч. смолы; 2 вес. ч.

смеси 113 75 ч. ди-Х-октилэтана и 25 ч. эноксндироваиного соевого масла; 1 вес. ч. частично омыле 1но1о

сложного эфира .()нтaн-вocкa.

Выдерживают смесь в смесительном аппарате

в течение 10 мин при 180°С. Затем помещают под пресс при 190°С. Отмечается

срок, после которого появляется окраш)1вание .

Пример 4. Процесс осуществляют, как в примере 2. но добавляют в раствор

персульфата: 40 г натриевой соли октаноилсульфосукцината , 40 г натриевой соли олеилметилтаурида

, 126,5 мл едкого натра, 27,2 г монофосфата калия. Через 4 час полимеризации

при давлении 11,5 бар получают 186 кг сухой смолы.

П р и .м е р 5. В предполимеризатор объемом 200 л, снабженный мешалкой турбинного типа

, вращающейся со скоростью 700 об/мин, загружают 100 кг винилхлорида, 2 кг воды,

160 г персульфата аммония, 80 г метабисульфата натрия. Давление повышают путем нагревания

до 8,3 бар и поддерживают на этом уровне в течение 2 час. Степень конверсии

мономера 5-6%. Зате выполняется перемещение массы в полимеризационный автоклав

, предварительно очищенный, который содержит уже 100 кг винилхлорида. В течение

10 час поддерлшвается давление 8,3 бар. Получается 170 кг распыленной смолы.

Пример 6. В этом примере приготавливается гомополимер винилхлорида с индексом

вязкости AFNOR. равным 100 по норме NET 51013.

В 200-л вертикальный автоклав, снабженный меигалкой типа «турбина Lightning,

вращаюц;ейся со скоростью 700 об/мин, загружают последовательно 100 кг винилхлорида

, 2 кг воды. 80 г метабнсульфита н.птрия,

160 г персульфата аммония, 30 г привитого сополимера стирола и полиэтиленоксида.

Давление 9,5 бар поддерживают при пагревании в течение 1 час 15 мин.

Степень конверсии мономера 12,8%. Суспензия передается в закрепленный автоклав

горизонтального типа объемом 500 л, снабженный мешалкой рамного типа, предварительно

очищенный и содержащий уже 100 кг винилхлорида. Затем процесс продолжают в

течение 9 час при давлении 9,5 бар. Получают 184 кг сухого порощка.

При м е р 7. В этом примере получают гомополимер винилхлорида с индексом вязкости AFNOR-llO.

П р и м е || ;| 1 II с к таОл. 2. ) Частицы образованы плотными, сфсрнчсскнмн

частицами диаметром 10 мк. ) Гранулы образованы плотными, сферическими, частицами диаметром 10 ык.

Пример 9. В этом примере получают сополимер винилхлорида и винилацетата с индексом

вязкости 75.

В автоклав объемом 200 л загружают последовательно

89,5 кг винилхлорида, 10,5 кг винилацетата, 140 г персульфата аммопия,

2 кг воды, 30 г привитого сололимера стирола и полиэтиленокоида. Форполимеризация

длится 1 час 30 мин лри давлении 11,5 бар и дополимеризация выполняется после перемещения

массы в 500-л автоклав, предварительно очищенный и содержащий 100 кг винилхлорида

, при том же давлении в течение 4 час 45 мин. Получается 164 кг распыленной

смолы, свойства которой приведены в табл. 3.

Пример 10. В этом примере яолучают сополимер

вииилхлорида и винилацетата, имеющий коэффициент вязкости AFNOR 90.

Процесс проводят так же, как описано в примере 9, но, кроме того, в форполимеризатор

добавляют 90 г метабисульфита натрия. Давление полимеризации 9 бар. 11с:лс

50 мин форполимеризации и 10 час дополлл1еризации получают 160 кг сополимера,

свойства которого приведены в табл. 3.

Течение нроцесса и загрузка идентичны с

выполняемыми в примере 6, но давление, поддерживаемое в двух автоклавах, равно 9 бар.

Через 9 час 15 мин, из которых 35 мин протекает форполимеризация, .получают 160 кг

распыленной смолы.

Пример 8. Выполняется как и пример 7,

но вводятся следующие компоненты: 40 г натриевой соли октаноилсульфосукцината, 40 г

натриевой соли олеилметилтаурида, 140 мл

едкого натра, 24 г монофосфата калия.

После 8 час полимеризации получают 182 кг сухого порошка. В таблице 2 приведены

свойства смол, полученных в примерах 4-8.

Таблица 2

Таблица 3

При м е ч а н и е к табл. 3.

) Температура, необходимая для получения 20 г/10 мни, определяется в аииарате, известном в промышленности

под названием «Grader. Этот аппарат имеет цилиндр диаметром 10,45 мм, внутри которого

находится неремещающийся поршень диаметром 10,4,мм При помощи поршня нагретая смола пропускается

через фильсрГ|1 диаметром 2,1 мм под давлением 52 кг/см.

Пример 11. Приводится в действие аппа65 ратура, которая была описана выще.

рсагло.мсрнроианнымн элементарными рсагломсрировапными элементарными

9

В вертикальный реактор из неокисляемого

железа емкостью 200 л через гомогенизатор и пульверизатор вводят 165 кг винил-члорида

(чистка аппарата выполняется при дегазации 15 кг винилхлорида) и водный раствор, состоящий

из 2,250 кг деМИнерал-изованной воды , 30 г диоктилСульфоеукцината натрия в

качестве эмульгатора и 90 г персульфата натрия (или калия). Раствор загружается при

величине рН 7 за счет введения 160 г едкого натра и 27 г монофосфата калия.

Скорость вращения мешалки поддерживается 50 об/мин. Темлература среды быстро

доводится до 67°С и поддерживается на этом уровне, что соответствует давлению 11,5 бар

в реакторе. Эта первая прерываемая фаза длится 2 час 30 мин до достижения конверсии мономера 65-70%.

Затем непрерывно вводят через гомогенизатор и пульвер.изатор винилхлорид со скоростью

30 кг/час и водный раствор эмульгатора и катализатор со скоростью 0,5М кг/час,

что соответствует 1,5% воды, 0,02% эмульгатора и 0,00% катализатора (по отнощению к

винилхлориду). При этом поддерживается постоянный вес в реакторе и степень конверсии 70%.

ПолИВинилхлорид непрерывно выводят из реактора с выходо-м (на сухой полимер)

105 кг/час/м .и собирают в приемнике, где винилхлорид, не вступавщий в реакцию, непрерывно

дегазируется.

Свойства полимера Индекс вязкости AFNOR по 80

норме,NET 51013

Собственная объемная масса 0,65 г/см

Замерзание .пластификатора на 8 мл

холоде

Гранулометрические составы смол, полученных по примерам 11-17, приведены нижев табл. 4.

Пример 12. В реактор вводят водный раствор, содержащий 2,250 кг деминерализованной

воды, 30 г диоктилсульфосукцината натрия, 30 г натриевой соли олеилметилтаурида

и 90 г персульфата натр-ия (или калия ). Указанный раствор загружают при величине

рН 7 за счет введения 160 г едкого натра и 27 г монофссфата калия. Условия

полимеризации идентичны условиям, описанным в примере 11.

Поливинилхлорид непрерывно выводят из реактора, где степень конверсии постоянно

равна 70%, с выходом (на сухой полимер) 105 кг/час/м и собирают в приемник, где

винилхлорид, не вступавший в реакцию, непрерывно дегазируется.

Свойства поливинилхлорида Индекс вязкости AFNOR по 80

норме NET 51013

Собственная объемная масса 0,88 г/см Замерзание пластификатора на 19 мл.

холоде

10

Пример 13. В форполи.меризатор из иеокисляемого железа емкостью 200 л вводят

165 кг винилхлорида. Очистка аппарата выполняется при дегазации 15 кг винилхлорида.

Загрузка идентична упоминаемой в примере 11. Скорость вращения мешалки турбинного

типа с плоскими крыльями 400 об/мин. Температура среды быстро достигает 67°С

и поддерживается на этом уровне, что соответствует давлению 11,5 бар. После 40 мин

форполимеризации конверсия мономера 7%, затем массу перемещают в вертикальный реактор

, описанный в примере 11. Реактор предварительно очищается путем дегазации

15 кг винилхлорида.

Температура среды 67°С. После 2 час полимеризации

, когда степень конверсии достигает величины 65-75%, осуществляют непрерывную

полимеризацию при тех же условиях,

которые указаны в примере И.

Поливинилхлорид непрерывно выводят из реактора, где степень конверсии постоянно

равна 70%, с выходом (на сухой полимер) 105 кг/час/м и собирают в приемник, где непрореагировавший

винилхлорид непрерывно дегазируется.

Свойства полимера

Индекс вязкости AFNOR по 80 норме NET 51013

Собственная объемная масса 0,67 г/см Замерзание пластификатора на 5 мл. холоде

Пр.имер 14. Этот пример выполняют так же, как и пример 13, используемая система

эмульгаторов такая же, как в примере 12.

Поливинилхлорид непрерывно выводят из

реактора, где степень конверсии постоянно

равна 70%, с выходом (на сухой полимер)

105 кг/час/м и собирают в приемник, где непрореагировавший -виннлхлорид непрерывно дегазируется.

Свойства полученного полимера

Индекс вязкости AFNOR по

норме NET 51013

Собственная объемная масса 0,50 г/см

Замерзание пластификатора на 14 мл холоде

При сравнении данных о гранулометрическом составе смол примеров 14 и 13 (см.

табл. 4) установлено, что собственная объемная масса этого полимера значительно яиже,

чем у продукта, получаемого в примере 13, его гранулометрия немного более сжата,

только 6% частиц имеют размеры меньше 100 мк и замерзание пластификатора на холоде

равно 14 мл против 5 мл для продукта, получаемого с одним эмульгатором.

Пример 15. В вертикальный реактор из неокисляемого железа емкостью 200 л вводят

165 кг винилхлорида (чистка аппарата выполняется путем дегазации 15 кг мономера вил.ил.хлорнда) )i водный раствор, содержащий 2,250 кг деминерализованной воды, 6Q г

эмульгатора, из которых 30 г дио1 тилсульфосукцииата натрия и 30 г натриевой еоли олеилметилтаурида

, и 90 г иереульфата аммония (или калия). Указанный раствор загружают

при величине рН 7 за счет введения 160 г едкого натра и 27 г мо юфосфата калия.

Скорость вращения мешалки турбинного типа с илоскими крыльями 400 об/мин. Температуру

среды поддерживают при 67С, что соответствует давлению 11,5 бар. Эта первая

фаза длится 40 мин до достижения степени коиверсни 7-9%. Затем масса передается в вертикальный

полимеризатор емкостью 200 л, предварительно очищенный путем дегазации 15 кг винилхлорида .

Скорость вращения мешалки в полимеризаторе 40 об/мин, температура быстро доводится

до 65°С и поддерживается на этом уровне, что соответствует давлению 11,3 бар.

Эта фаза также прерывиста и длится 2 час до достижения степени котшерсн-и 65-75%.

Через 1 час 15 MHft после начала полимеризации в по;1имеризато 1е во фориолимернзатор

емкостью 25 л вводят 16,5 кг винилхлорида (очистка аппарата выполпяется путем

дегазации 1,5 кг мономера винилхлорида ) и раствор, содержащий 225 г демиперализованной

воды, 3 г диоктилсульфосукципата натрия, 3 г натриевой соли олеилмет.илторида

и 9 г персульфата амлюння (или калия ). Указанный раствор загружают при величине

рН 7 за счет введения 16 г обычного натрия и 2,7 г монокалнйного фосфата.

Скорость вращения мешалки во форполимеризаторе 700 об/мин, температура смеси

70°С, что соответствует давлению 11,8 бар. Эта еще прерывистая фаза длится 30 мин до

достижения степени конверсии 7%. Затем одновременно непрерывно во форполимеризатор

вводят, с одной стороны, винилхлорид со-скоростью 30 кг/час и водный раствор

эмульгатора и катализатора со скоростью 0,517 кг/час, что соответст вует 1,5%

воды, 0,04% эмульгаторов и 0,06% катализатора по отношению к винилхлориду; с другой

стороны, во форнолимеризатор вводят полимер (мономерную Смесь, выходящую из

прёполимеризатора со скоростью 30,517 кг/ /час). При этом в форполимеризаторе и в

полимеризаторе поддерживается постоянный вес и степень конверсии, равная соответственно 6 и 65-70%.

Иоливинилхлорид непрерывно выводят из полимеризатора с выходом (на сухой полимер

) 95-105 кг/час/м и собирают в приемник , где иеирореагировашиий мономер непрерывно дегазируется.

Свойства распыленногр полимера Индекс вязкости AFNOR но 80-85 норме NET 51013

0,55 г/смСобственная объемная .Niacca Замерзание пластификатора на

11 мл холоде Пример 16. Этот пример одинаков с приером

15 и осуществляется в той же самой ппаратуре, но используется один эмульгаор

, диоктилсульфосукцинат натрия, при дое 0,02% отвеса винилхлорида.

Условия форполимеризации и полимеризаии (загрузка, смешиваиие, температуры) те

е, что, в примере 15. Во время непрерывной фазы скорость подачи мономера 30 кг/час,

корость подачи водного раствора эмульгатора и катализатора 0,511 кг/час, что.соответствует

1,5% воды. 0,02% эмульгатора и 0,06% катализатора от веса винилхлорида.

Получаемый полихлорвинил непрерывно выводят из полимеризатора, где степень ко)1версии

постоянно равна 70%, с выходом (на сухой полимер) 105 кг/час/м и собирают в

приемник, где непрореагировавщий винилхлорид непрерывно дегазируется.

Свойства распыленного полимера Индекс вязкости AFNOR по 80-85 норме NET 51043

Собственная объемная маеса0,68 г/см Замерзание пластификатора на 5 мл холоде

Ec.iH сравнить эти данные с данными примера 15 (см. табл. 4), можно отметить, что

собственная объемная масса этого полимера значительно выще .массы продукта, получаемого

по примеру 15, его грануло.метрия более сжата и средний диаметр гранул больще, чем

у продукта, получаемого по примеру 15. Установлено , что 80% частиц имеют размер 100- 200 мк.

Пример 17. В вертикальный реактор из неокисляемого железа емкостью 200 л, вводят

140 кг винилхлорида (очистка аппарата производится путем дегазации 15 кг мономера

винилхлорида) и водный раствор, содержащий 1,875 кг деминерализованной воды, 50 г

эмульгатора, из которых 25 г диоктилсульфосукцината натрия и 25 г натриевой соли

олеилметилтаурида, и 75 г персульфата аммония (или калия). Указанный раствор загружают

при величине рП 7 за счет введения 133 г едкого натра и 22 г монофосфата калия .

Скорость вращения .мешалки поддерживают 400 об/.мин. Температура быстро доводится

до 600°С и поддерживается на этом уровне, что соответствует давлению 9 бар. Эта первая

прерГ)1вистая фаза длится 1 час до достижепия конверсии 4-6%, затем массу пере

.мещают в вертикальный .полимеризатор емкостью 200 л, предварительно очнщенньш путем

дегазации 15 кг вииилх-лорида. Скорость ,еиия .мешалки в иоли.меризаторе

40 об/мин, температура среды 60°С,

13

что соответствует .давлению 9 олр. Эти флч; является также прерывлстоГ и дли ген { i;ic

до достижения конверсии 65-75%.

Через 4 час после начала полимеризации в

нолимеризаторе во форполимеризатор емкостью 25 л вводят 16,5 кг випилхлорида

(очиетка аппарата выполняется путем дегазации 1,5 кг мономера виннлхлорида) и водный

раствор, все это вводят при величине рН 7 за счет введения 10 г едкого натра и

2,7 г монофосфата калия. Раствор содержит 225 г деминерализованной воды, 3 г диоктилсульфОСукцината

натрия, 3 г натриевой соли олеилметилтоурида и 9 г персульфата аммония (или калия).

Скорость вращения мешалки форгголимеризатора 700 об/мин. Температура среды поддерживается

на уровне 60°С, что соответствует давлению 9 бар. Эта еще прерывистая фаза

длится 1 час до достижения конвереии 4-6%.

Гранулометрический состав смол

Г1 р е д м е т н з о б р е т е н и я

1. Способ нолучения голополимеров и сополимеров винилхлорида путем полимеризаНИИ

соответствующих мономеров в присутствии радикального инициатора, отличающийся

те.м, что, с целью получения продуктов е узким гранулометрическим составом до ira14

гт.игм 11.1мпг1;)г1си 11еп|1с|1ыви;1я i|);i:;a. Ско рость и()д;1Ч1 виии.тхлорнда 15 кг/час, скорость

подачи водного раствора эмульгатора и каталпзатора 0.258 кг/аде, что соответ

ствует 1,5% 1и)ды, O.O-l/ii эмульгпт1)|1л и 0,lU.i% катализагора от веса вппи.мх.чорида.

Ио.1ивиии,1х.и)рид иепрерывно выводят из полимеризатора, где степень конверсии все

время равна . с выходом (на сухой полимер ) 50 кг/чае/М и собирают в приемник,

где непрореагировавший мономер непрерывно дегазируется.

полимера

Индекс вязкости AFNOR по 105-110

норме ХЕТ 51013

Собственная объемная масса 0,38-0,44 г/слг Схватывание пластификатора 15-20 мл

на холоде

В табл. 4 приведены гранулометрические

составы смол, полученных в примерах 11 -17.

Т а б л II ц а 4

чала полимеризации осуществляют диспергирование водного раствора инициатора с концентрацией

0,5-35 вес.%, предпочтительно 1 -12 вес.%, в мономере или смеси мономеров .

2. Способ по п. 1, отличающийся тем, что в ВОДНЫ раотво) ипнциатора вводят эмульгатор .

Комментарии