Способ получения линейных олигомеров α-олефинов - RU2410367C2

Код документа: RU2410367C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения линейных олигомеров α-олефинов.

Уровень техники

Реакции полимеризации этилена хорошо известны в технике и могут быть осуществлены с применением гомогенных и гетерогенных каталитических систем. При производстве полимеров этилена могут быть применены различные способы, такие как газофазная полимеризация, полимеризация в растворе или суспензионная полимеризация. Например, в соответствии с ЕР 1040868 А2 сополимеры этилен/α-олефин могут быть получены в реакторе с псевдоожиженным слоем.

Обычно, когда необходимо получать олигомеры этилена, применяют те же способы, что и для получения полимеров этилена, только лишь реакцию заканчивают на более ранней стадии или активность катализатора ниже. Однако, поскольку полимеризация этилена является экзотермической и таким образом трудно контролируемой, в особенности при крупномасштабном производстве, получающийся полимер или олигомер обычно не очень точно определен в плане длины цепи и/или степени разветвленности.

Много усилий было затрачено на разработку металлических катализаторов, которые позволяют получать вполне определенные полимерные продукты. Например, как можно заключить из DE 69409530 Т2, линейный полимер этилена, который содержит только около 0,01-3 длинноцепочечных разветвленных остатка на каждые 1000 атомов углерода основной цепи, получен с применением катализаторов с напряженной геометрией.

ЕР 1041088 A1 предлагает получать сополимер этилен/α-олефина в газовой фазе с применением каталитической системы на основе переходного металла в двух реакторах с псевдоожиженным слоем, соединенных последовательно. Указанным способом возможно получать in situ смесь сополимера полипропилена с другим полиолефином.

В соответствии с DE 24003542 A1 с применением двух реакторов, соединенных последовательно, для получения сополимера полипропилена и смешиванием с другим полиолефином может быть получен ряд различных смесей с немногочисленным необходимым оборудованием.

Однако достаточно сложно получать линейные олигомеры α-олефинов известными способами полимеризации предсказуемым образом, особенно при крупномасштабном производстве. Обычно олигомеризация, являющаяся экзотермической реакцией, трудно контролируется и дает кроме линейных олигомеров α-олефинов также полимерные побочные продукты, а также разветвленные олигомеры. Указанные полимеры или разветвленные олигомеры не всегда растворимы в реакционной среде в превалирующих рабочих условиях и могут таким образом приводить к засорению реактора и/или блокированию применяемого оборудования после реактора.

Способ получения линейных олигомеров α-олефинов, как он раскрыт в DE 4338414 C1, основывается на применении гомогенного циркониевого катализатора и органометаллического сокатализатора в органическом растворителе.

Для DE 4338414 C1 достаточно проводить реакцию олигомеризации при давлении в диапазоне 31-50 бар в трубчатом реакторе, в нижнюю часть которого вводится этилен. Как только содержимое удаляется из реактора, оно быстро охлаждается добавлением воды или спирта для предотвращения нежелательных побочных реакций.

Раскрытие сущности изобретения

Целью настоящего изобретения является предложение способа получения линейных олигомеров α-олефинов, который свободен от всех вышеуказанных недостатков и который позволяет получать при крупномасштабном производстве олигомеры по существу без загрязнения полимерными и/или разветвленными побочными продуктами.

Другой целью настоящего изобретения является предложение способа получения линейных олигомеров α-олефинов, который позволяет снижать общезаводские расходы, в частности в плане регламентных работ и снижения простоев и улучшения производительности реактора и катализатора.

Поставленная цель достигается способом, который включает следующие стадии:

a) обеспечение, по меньшей мере, одного каскада реакторов, который включает, по меньшей мере, два реактора, соединенных последовательно,

b) добавление, по меньшей мере, одного растворителя, по меньшей мере, одного, в особенности, гомогенного катализатора, при необходимости, по меньшей мере, в особенности, гомогенного сокатализатора и этилена в начальный, первый реактор,

c) проведение реакции олигомеризации в первом реакторе в течение первого отрезка времени, достаточного для начала образования олигомера α-олефина,

d) перемещение, по меньшей мере, части, в особенности всего содержимого первого реактора в следующий второй реактор каскада, в особенности, с применением первой трубопроводной системы, в которой уже присутствует этилен и/или в которую одновременно и/или последовательно вводится этилен,

e) проведение реакции олигомеризации во втором реакторе в течение второго отрезка времени, достаточного для продолжения образования олигомера α-олефина,

f) перемещение, по меньшей мере, части, в особенности всего содержимого второго реактора в последний реактор каскада, в особенности через третью трубопроводную систему, в которой уже присутствует этилен и/или в которую одновременно и/или последовательно вводится этилен,

g) проведение реакции олигомеризации в третьем реакторе в течение третьего отрезка времени, достаточного для продолжения и завершения образования олигомера α-олефина, и

h) удаление линейных олигомеров α-олефина из третьего реактора.

Линейные олигомеры α-олефинов, которые могут быть получены способом настоящего изобретения, в общем включают соединения с молекулярным весом Mw в диапазоне 102-104 г/моль. Например, регулированием времени реакции, каталитической системы и/или числа реакторов в каскаде могут быть синтезированы особым образом специальные классы олигомеров, такие как олигомеры α-олефинов с 4-10, 20-30 или 30-40 атомами углерода в линейной цепи. Разумеется, также могут быть получены олигомеры с 4-50 атомами углерода. Линейный олигомер α-олефина в значении настоящего изобретения включает продукты высокой степени линейности, так что, по меньшей мере, 90% мол. полученных олефинов являются линейными α-олефинами, в особенности с молекулярным весом выше чем около 200 г/моль.

Подходящая каталитическая система включает, в общем, по меньшей мере, один катализатор и, по меньшей мере, один сокатализатор. Указанная каталитическая система в общем имеется в известном уровне техники. Поэтому способ настоящего изобретения может быть проведен с любой каталитической системой на основе переходного металла, при помощи которой может быть осуществлена олигомеризация этилена.

Например, подходящий катализатор получен реакцией способного к восстановлению галида переходного металла IVB-VIB или VIII групп с алкильными соединениями алюминия. Однако было установлено, что соединения, такие как VCl4 и FeCl3 не являются подходящими для получения линейных α-олигомеров.

Предпочтительно катализатор, применяемый в способе настоящего изобретения, является растворимым в реакционной смеси, т.е. является гомогенным катализатором.

Обычно галидные, алкоксидные или карбоксилатные производные четырехвалентных циркония или гафния с формулами MX''r(OR'')4-r и MX''r(OOCR'')4-r, где М является Zr или Hf, X'' является Cl или Br, n является 0-4 и R'' является алкильной, арильной, аралкильной или циклоалкильной группой, дают подходящие катализаторы. С вышеуказанными катализаторами применяют избыток галидов алкилалюминия, в частности, хлоридов алкилалюминия, таких как R''2AlX, где R'' является алкильной группой с 1-20 атомами углерода, X является Cl или Br.

Подходящие катализаторы включают соединения циркония, такие как галиды циркония. Галиды циркония, которые могут быть применены в качестве катализатора в настоящем способе, представлены следующей формулой (I) ZrXaY4-a, где X и Y, которые могут быть одинаковыми или различными, каждый представляет Cl, Br или I и где а является 0 или целым числом вплоть до 4. Отдельные примеры предпочтительных галидов циркония в соответствии с формулой (I) включают ZrCl4, ZrBr4, ZrI4, ZrBrCr3 и ZrBr2Cl, ZrCl4 являются особенно предпочтительными.

Предпочтительными сокатализаторами, которые следует применять с галидами циркония, являются органоалюминивые соединения, такие как алкилалюминий сесквигалиды, в соответствии со следующей формулой (II) AlR1,5Q1,5, где R представляет алкильную группу с 1-20 атомами углерода и Q представляет Cl, Br или I. Альтернативно также может быть применено соединение алюминия со следующей формулой (III) AlRbQ3-b.

Особенно предпочтительные алкил алюминиевые сокатализаторы включают Al2(СН3)3Cl3, Al2(СН3)3Br3, Al2(С2Н5)3Cl3, Al2(С2Н6)3Br3, Al2(С2Н5)3I3, Al2(С2Н6)3BrCl2, Al2(С3Н7)3Cl3, Al2(iso-C3H7)3Cl3, Al2(С4Н3)3Cl3, Al2(изо-С4Н9)3Cl3. Особенно предпочтительными алкил алюминиевыми соединениями, представленными формулой (III), являются Al3(СН3)3, Al(С2Н5)3, Al(С3Н7)0, Al(изо-С3Н7), Al(С4Н0)3, Al(изо-С4Н9)3, Al(С6Н11)3, Al(С6Н13)3, Al(С8Н17)3, Al(С2Н5)2Cl, Al(С2Н5)2Br, Al(С2Н5)2I.

В некоторых случаях также могут быть применены смеси вышеуказанных сокатализаторов.

Более подходящим является применение с вышеуказанной каталитической системой, включающей галиды циркония и алкильные соединения алюминия, также оснований Льюиса (Lewis), таких как тиоэфиры, алкилдисульфаты, тиофены, сульфаты тиомочевины, фосфины и первичные амины. Такие тройные каталитические системы раскрыты, например, в US 4783573.

В другом осуществлении каталитическая система представляет гомогенную двух-компонентную систему с первым комопонентом в виде аддукта ZR'ClsBrt, где s+t=4 и s или t могут быть 0, 1, 2, 3 или 4, с органическим соединением R, выбранным из группы, состоящей из сложных эфиров, кетонов, простых эфиров, нитрилов, ангидридов, хлорангидридов кислот, амидов и альдегидов и сокатализатора в качестве второго компонента, являющегося алкилметаллическим катализатором, выбранным из группы, состоящей из R2AlX, RAlX2, R3Al2X3, R3Al и R2Zn, где R является C1-С20 алкилом и X является Cl или Br.

Предпочтительно, чтобы катализатор, полученный из тетерагалида циркония, в частности ZR'Cl4, взаимодействовал со сложными эфирами общей формулы R1COOR2, где R1 и R2 могут быть алкильной, арильной, алкарильной, аралкильной группой с общим числом атомов углерода 1-30 и R1 также может быть водородом. Особенно предпочтительным является циркониевый катализатор со следующей формулой (ZrCl4·CH3COOR1)2, где R1 является С6-C16 алкилом или смесью С6-C16 алкилов. Вышеуказанная каталитическая система раскрыта, например, в US 4855525.

В соответствии с предпочтительным осуществлением каталитическая система включает соединение циркония, представленное следующей формулой ZrClm(карбоксилат)n, где m+n=4 и m=0-2 и где карбоксильная часть является производными С4-С8 жирных кислот. Сокатализатор, применяемый с вышеуказанным катализатором, является органическим соединением алюминия, предпочтительно, по меньшей мере, с одним этильным лигандом, таким как Al(С2Н5)3, Al2Cl3(С2Н5)3 или AlCl(С2Н5)2. Детали вышеуказанной каталитической системы раскрыты в DE 4338414 C1.

Другая подходящая каталитическая система относится к применению катализатора, представленного формулой ZrCl(2-k)L(2+k) с 1,4≥k≥1,7, где L является OCOR или OSO3R, R является алкилом, алкеном или фенилом. Подходящие лиганды включают жирные кислоты с 4-8 атомами углерода или сульфоновые кислоты. В качестве подходящих сокатализаторов могут быть применены, как описано выше, органические соединения алюминия с вышеуказанным катализатором. С вышеуказанным катализатором нет необходимости применять избыток жирных кислот для олигомеризации этилена.

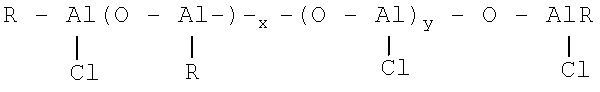

В наиболее предпочтительном осуществлении каталитическая система включает, по меньшей мере, 4 компонента, а именно, циркониевый компонент, смесь двух соединений алюминия и основание Льюиса (Lewis). Указанная предпочтительная каталитическая система раскрыта в DE 19812066 A1. Подходящие соединения циркония включают карбоксилаты циркония, представленные следующей формулой (R'''COO)zZrCl4-z, где R''' представлен ненасыщенной или ароматической органической частью с двойной или тройной связью или ароматическим фрагментом, связанным с CO2 группой и где z определено как 1≥z≥4. Особенно предпочтительные части R''' включают винил, 2-пропенил, ацетиленил, фенил, нафтил, циклопентадиенил, инденил или флуоренил. Предпочтительная двойная смесь соединений алюминия основана на смеси, полученной из (C2H5)iAlCl3-i, где i определено как 1≥i≥2, с хлоридом алкил алюмоксана следующей формулы

В последнем соединении алюминия R предпочтительно представляет метил, этил, пропил, бутил, изо-бутил и в которой х и y определены как 0≥х≥10, 0≥y≥10.

В качестве предпочтительных оснований Льюиса (Lewis) могут быть применены нитроксильные радикалы, такие как 2,2-,6,6-тетраметилпиперадин-1-оксил (TEMPO) или ди-трет-бутилнитрилоксил.

Дополнительно могут быть применены катализаторы переходных металлов с напряженной геометрией, такие как, например, раскрытые в US 5026798. Особенно предпочтительные соединения включают (трет-бутиламидо)(тетраметил-η5-циклопентадиенил)-1,2-этандиил цирконий дихлорид, (трет-бутиламидо)(тетраметил-η5-циклопентадиенил)-1,2-этандиил титан дихлорид, (метиламидо)(тетраметил-η5-циклопентадиенил)-1,2-этандиил цирконий дихлорид, (метиламидо)(тетраметил-η5-циклопентадиенил)-1,2-этандиил титан дихлорид, (этиламидо)(тетраметил-η5-циклопентадиенил)-метилен титан дихлорид, (трет-бутиламидо)дибензил(тетраметил-η5-циклопентадиенил)силан цирконий дибензил, (бензиламидо)диметил-(тетраметил-η5-циклопентадиенил)силан титан дихлорид, (фенил фосфидо)-диметил(тетраметил-η5-циклопентадиенил)силан титан диметил и т.п.

Наряду со способом настоящего изобретения также может быть применен способ получения олигомеров в соответствии с так называемым Shell Higher Olefin Process (SHOP). Подходящие катализаторы SHOP включают нейтральные комплексы Ni(II) с фосфор/кислород хелатирующими моноанионными лигандами. Характерные SHOP катализаторы, которые могут быть применены в способе настоящего изобретения, раскрыты среди других в US 4472522, US 4472525, W. Keim et al., Organometallics, 1986, 5, 2356-9, и J. Pietsch et al., New J. Chem. 1998, 467.

Дополнительно катионные α-дииминные комплексы Ni(II) и Pd(II) эффективны в олигомеризации этилена, как, например, описано в Brookhart et al., J. Am. Chem. Soc, 1996,118, 267 to 268 (s.a. M. Peuckert and W. Keim, Organometallics 1983, 2, 594 to 597).

Указанные катализаторы обычно получают взаимодействием подходящего бидентантого лиганда либо с олефиновым соединением никеля, таким как бис(циклооктадиен) Ni(0) или π-аллильным соединением Ni, или более предпочтительно с простой солью двухвалентного никеля и восстановителя, т.е. гидрида бора в присутствии этилена и подходящего полярного органического растворителя. Получение и применение указанных подходящих катализаторов описано, например, в US 3647415 и US 3737475.

Известно, что предпочтительные бидентатные хелатирующие лиганды для указанных катализаторов включают лиганды, содержащие третичные фосфорорганические части с подходящей функциональной группой на атоме углерода непосредственно или отделенным не более чем двумя атомами углерода от атома фосфора фосфорорганической части.

Характерными лигандами указанного типа являются соединения (циклогексил)2РСН2СН2СО2М, 1-(Р(R')2)-2-(CO2M)фенил, (Rx)(XCH2)P(OR)y и (Rx)(R)P(CH2)yC(O)NA2, где R (независимо в каждом случае) представляет одновалентную органическую группу, R' (независимо в каждом случае) представляет одновалентную гидрокарбильную группу, X является карбоксиметилом или карбоксэтилом, А является водородом или одновалентной органической группой, М является щелочным металлом, (предпочтительно натрием или калием), и х и y (независимо) каждый является либо 0, 1 либо 2 и сумма х и y равна 2, при условии, что когда х равен 2, группы R могут вместе с атомами фосфора образовывать моно- или бициклические гетероциклические фосфины с 5-7 атомами углерода в каждом кольце. Особенно предпочтительные комплексы раскрыты в US 3676523, в котором лигандом является о-дигидрокарбилфосфинобензойная кислота или ее соли щелочных металлов и наиболее предпочтительна р-дифенилфосфинобензойная кислота. В других предпочтительных комплексах, как описано в US 3825615, лигандом является дициклогексилфосфинопропионовая кислота или ее соли щелочных металлов.

Оптимизированные результаты по отношению к активности, эффективности и селективности могут быть получены с применением карбоксилатного циркониевого катализатора в интервале концентраций около 0,005-0,2 г/л, предпочтительно при температуре в интервале около 60-150°С, в частности около 70°-111°С и наиболее предпочтительно около 60-100°С и при давлении этилена около 1-7, предпочтительно около 2-5 МПа. Обычно хорошие результаты получаются при применении давления около 2 МПа.

Способ в соответствии с изобретением обычно осуществляют в растворе инертного растворителя, т.е. растворителя, который не реагирует с каталитической системой. Подходящие растворители включают ароматические углеводороды и их галогенированные производные, такие как бензол, толуол, ксилол, хлорбензол, этилбензол, дихлорбензол, хлортолуол или тетрагидронафталин.

Также могут быть применены алифатические углеводороды и их галогенированные производные, такие как пентан, гексан, гептан, октан, нонан, декан, циклогексан, декалин, дихлорэтен, дихлорбутен, изо-октан, метилциклогексан, метилхлорид, этилхлорид. Также могут быть применены смеси вышеуказанных растворителей. Также могут быть применены смеси ароматических и алифатических растворителей. Среди вышеуказанных растворителей бензол, толуол, ксилол и хлорбензол являются предпочтительными, толуол является особенно предпочтительным. Наиболее предпочтительные растворители, такие как бензол и толуол, способны разбавлять образующийся олигомер, обеспечивая, таким образом, гомогенность реакционной смеси и также ограничивая вязкость даже на линии вывода.

Предпочтительно применяют этилен, также как растворитель, очень высокой чистоты в особенности полностью свободными от любых существенных следов воды.

Также предпочтительно, чтобы получение катализатора осуществлялось в атмосфере инертного газа, такого как азот.

Может применяться чистый этилен или в смеси с инертным газом, таким как азот или аргон.

Температура реакции в реакторе обычно составляет около 50-200°С, предпочтительно около 70-150°С и наиболее предпочтительно около 60-100°С.

Давление, при котором проводится реакция, составляет около 0,2-50 МПа, предпочтительно около 2-30 МПа.

В соответствии с одним аспектом настоящего изобретения способ получения линейных олигомеров α-олефинов осуществляют, по меньшей мере, на одном каскаде, который включает, по меньшей мере, 4 реактора, соединенных последовательно. Начальный реактор каскада реакторов обозначается первым реактором, тогда как последний реактор указанного каскада обозначается как третий реактор. Все промежуточные реакторы каскада реакторов, соединенных последовательно обозначаются как вторые реакторы в рамках настоящего изобретения.

В соответствии с предпочтительным осуществлением способа настоящего изобретения после стадии е) способа в другом способе стадии (е')), по меньшей мере, часть, в частности, все содержимое второго реактора перемещается в другой следующий второй реактор каскада, в частности через вторую систему трубопровода, в котором уже присутствует этилен и/или добавляют одновременно, и/или добавляют последовательно, после чего вышеуказанная стадия е') или повторяется и/или осуществляются стадии f)-h).

В одном осуществлении также возможно переместить реакционную смесь второго реактора в один из предыдущих, в частности в опорожненный, реактор последовательности, в котором этилен уже присутствует и/или в который этилен добавляют одновременно и/или последовательно.

В соответствии с одним аспектом способа в соответствии с изобретением, катализатор, сокатализатор и/или растворитель добавлен(ы) только в первый реактор, дополнительный катализатор, сокатализатор и/или растворитель не добавляются к любому второму или третьему реакторам

В соответствии с другим осуществлением указанного способа также возможно добавить, по меньшей мере, один катализатор и/или, по меньшей мере, сокатализатор, по меньшей мере, к одному второму и/или третьему реактору.

Предпочтительно непрореагировавший этилен извлекают, по меньшей мере, из одного реактора.

Улучшенные результаты обычно получаются в плане выхода и степени линейности, когда катализатор добавляют не только в первый реактор, но также, по меньшей мере, в один дополнительный реактор, концентрацию катализатора регулируют так, чтобы наибольшая концентрация катализатора наблюдалась в первом реакторе.

Благоприятные результаты также получаются, когда сокатализатор добавлен не только в первый реактор, но также в третий и/или, по меньшей мере, в один второй реактор, концентрацию сокатализатора регулируют так, чтобы в последнем реакторе каскада, который содержит сокатализатор, в частности третьем наблюдалась наибольшая концентрация сокатализатора.

Предпочтительно регулировать температуры олигомеризации во всех реакторах. Было установлено, что особенно предпочтительно, когда средняя температура реакции, по меньшей мере, двух реакторов, в частности всех реакторов не была идентичной. В частности температура реакции увеличивается в каждом последующем реакторе.

В другом аспекте способа в соответствии с изобретением, по меньшей мере, два каскада реакторов, соединенных между собой последовательно, соединяются параллельно.

Было установлено, что для способа настоящего изобретения достаточно выдерживать реакционную смесь в отдельном реакторе каскада реакторов не более 60 мин, например, около 5-60 минут и в частности около 15-45 минут, перед перемещением в следующий реактор последовательности или перед перемещением через линию вывода.

Также неожиданно было установлено, что способом настоящего изобретения температура реакции легко может контролироваться, так что по существу не образуются продукты высокомолекулярного полиэтилена, такие как полиэтиленовый воск, полученные олигомеры обладают высокой степенью линейности, что по существу не загрязняет реактор.

Соответственно продукт высокого качества может быть надежно гарантирован способом настоящего изобретения. По существу любые побочные реакции могут быть исключены. Другой положительный эффект настоящего изобретения состоит в существенном снижении времени пребывания реакционной смеси в реакторе, уменьшая таким образом риск закупорки секций реактора. Кроме того, способом настоящего изобретения также может поддерживаться высокая скорость потока вплоть до линии ввода, предотвращая таким образом осаждение олигомера при транспортировке.

Поскольку закупорка трубопроводов и реакционной зоны может быть существенно снижена, также уменьшаются регламентные работы и простои. В общем, способом настоящего изобретения значительно повышаются производительность реактора и катализатора, что приводит к лучшему качеству и снижению затрат.

Регулированием числа реакторов в каскаде могут быть синтезированы весьма ограниченного молекулярного веса линейные олигомеры α-олефинов.

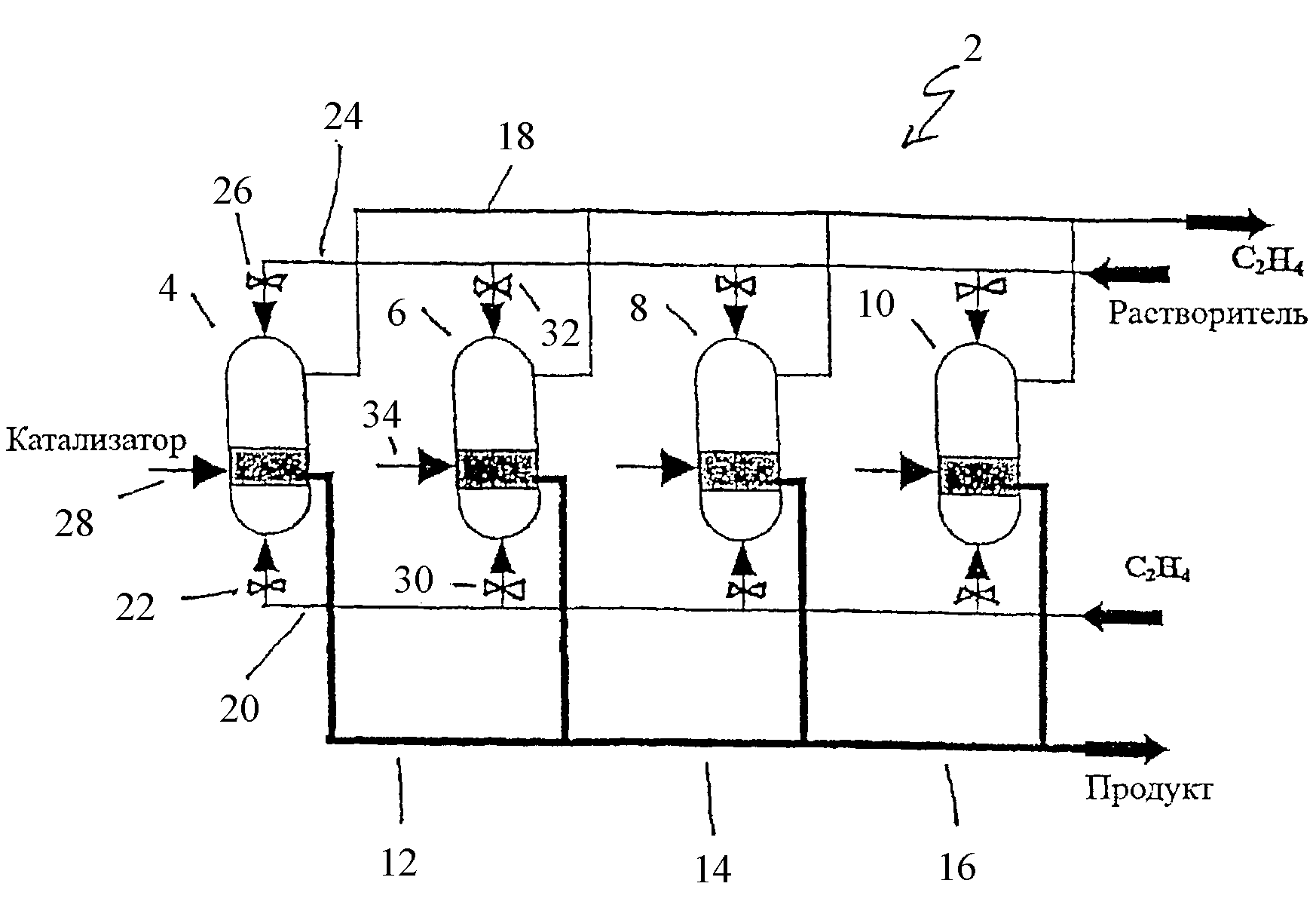

Более полное понимание изобретения и его преимуществ легко может быть получено при упоминании следующего детального описания примера способа изобретения при рассмотрении в связи с прилагаемым чертежом, на котором схематически представлен каскад реакторов, соединенных последовательно.

Растворитель, в частности толуол, вместе с каталитической системой, состоящей из циркониевого катализатора и алкилалюминий галида в качестве сокатализатора, вводят в первый реактор 4 каскада 2, который является барботажным реактором. В реакторе 4 поддерживается атмосфера инертного газа до загрузки каталитической системы и растворителя. Растворитель может быть введен через отдельный трубопровод 24, регулируемый клапаном 26. Каталитическая система также может быть отдельно введена через устройство подачи 28. Затем очищенный газообразный этилен вводят в барботажный реактор 4 через трубопровод 20, регулируемый клапаном 22, и выгружают через жидкостную систему. Давление этилена в первом реакторе 4 составляет около 2 МПа. Температуру поддерживают около 100°С. После 20 минут содержимое реактора 4 полностью перемещают через первую трубопроводную систему 12 во второй реактор 6, который также является барботажным реактором, дополнительных катализатора и/или сокатализатора не добавляют, таким образом клапаны 30 и 32 и устройство выгрузки 34 закрыты. Очищенный этилен продувают через жидкое содержимое первого реактора 4, также как и второго реактора 6. Олигомеризацию проводят около 20 минут во втором реакторе 6 до перемещения через вторую систему трубопроводов 14 в последующий реактор 8. Вновь очищенный этилен продувают через барботажный реактор 8 около 20 минут при температуре около 100°С. На следующей стадии содержимое перемещают через третью систему трубопроводов 16 в третий реактор 10, который является последним реактором в каскаде реакторов 2, которые соединены последовательно. После завершения олигомеризации в третьем реакторе олигомерные линейные α-олефины выделяют обычными способами, известными специалисту в данной области техники. Избыток газообразного этилена, который не вступил в реакцию, может быть извлечен из реактора по трубопроводной системе 18 и применен в дальнейших реакциях олигомеризации.

Применение способа в соответствии с настоящим изобретением, особенно по сравнению со смесевым реактором, может значительно повысить производительность. Также риск закупорки особенно первого реактора в каскаде может быть существенно снижен, поскольку возможно понизить концентрацию продукта и время пребывания в реакторе. Кроме того, меньшее осаждение позволяет увеличить скорости жидкости в каскаде. К тому же, трубопроводная система, которая соединяет последовательные реакторы, менее склонна к блокировке.

Способом в соответствии с настоящим изобретением с применением каскада реакторов, соединенных последовательно, возможно осуществлять работу каждого реактора при различной температуре, позволяя тем самым регулировать, например, расход этилена и скорость потока сырья. Увеличением температуры в каждом последующем реакторе каскада могут быть достигнуты существенно одинаковые расход этилена и скорости потока сырья, так же как близкая степень конверсии на реактор. Альтернативно, снижением температуры в последовательных реакторах может быть уменьшено образование высших олигомеров.

Очевидно, многочисленные модификации и вариации настоящего изобретения возможны в свете вышеизложенного. Поэтому следует понимать, что в рамках прилагаемой формулы изобретения изобретение может применяться иным способом, чем конкретные выполнения описания.

Реферат

Изобретение относится к способу получения линейных α-олефинов. Создают каскад из четырех барботажных реакторов, соединенных последовательно, добавляют растворитель, гомогенный катализатор, этилен и гомогенный сокатализатор в первый реактор. Осуществляют реакцию олигомеризации в первом реакторе. Перемещают содержимое первого реактора во второй реактор каскада по первой системе трубопроводов, в которой уже присутствует этилен и/или к которой этилен одновременно или последовательно добавляют. Осуществляют реакцию олигомеризации во втором реакторе. Перемещают содержимое второго реактора в другой второй, последовательно соединенный реактор по второй системе трубопроводов, в которой уже присутствует этилен и/или к которой этилен одновременно или последовательно добавляют. Перемещают содержимое другого второго реактора в третий реактор по третьей системе трубопроводов, в которой уже присутствует этилен и/или к которой этилен одновременно или последовательно добавляют. Осуществляют реакцию олигомеризации в третьем реакторе и выделяют линейные олигомеры α-олефинов из третьего реактора. Катализатор и сокатализатор добавляют не только в первый реактор, но и в один из последующих реакторов каскада. Концентрацию катализатора и сокатализатора регулируют так, что наибольшая концентрация катализатора наблюдается в первом, а сокатализатора последнем реакторе. Изобретение позволяет получать олигомеры без загрязнения полимерными и/или разветвленными побочными продуктами. 9 з.п. ф-лы, 1 ил.

Формула

a) создание, по меньшей мере, одного каскада реакторов, который включает, по меньшей мере, четыре барботажных реактора, соединенных последовательно,

b) добавление, по меньшей мере, одного растворителя, по меньшей мере, одного гомогенного катализатора, этилена и необязательно, по меньшей мере, одного гомогенного сокатализатора в начальный, первый барботажный реактор,

c) осуществление реакции олигомеризации в первом барботажном реакторе за первый период времени, достаточный для начала образования олигомера α-олефина,

d) перемещение, по меньшей мере, части, предпочтительно всего содержимого первого барботажного реактора в последующий, второй барботажный реактор каскада предпочтительно по первой системе трубопроводов, в которой уже присутствует этилен и/или к которой этилен одновременно или последовательно добавляют,

e) осуществление реакции олигомеризации в втором барботажном реакторе за второй период времени, достаточный для продолжения образования олигомера α-олефина,

f) перемещение, по меньшей мере, части, предпочтительно всего содержимого второго барботажного реактора в другой второй последовательно соединенный барботажный реактор каскада предпочтительно по второй системе трубопроводов, в которой уже присутствует этилен и/или к которой этилен одновременно или последовательно добавляют, после чего данную стадию f) повторяют и/или продолжают осуществлять стадии g)-i)

g) перемещение, по меньшей мере, части, предпочтительно всего содержимого другого второго барботажного реактора в последний, третий барботажный реактор каскада предпочтительно по третьей системе трубопроводов, в которой уже присутствует этилен и/или к которой этилен одновременно или последовательно добавляют,

h) осуществление реакции олигомеризации в третьем барботажном реакторе за третий период времени, достаточный для продолжения и завершения образования олигомера α-олефина, и

i) выделение линейных олигомеров α-олефинов из третьего барботажного реактора,

причем катализатор добавляют не только в первый барботажный реактор, но также, по меньшей мере, в один из последующих барботажных реакторов каскада, концентрацию катализатора регулируют так, что наибольшая концентрация катализатора наблюдается в первом барботажном реакторе, а сокатализатор добавляют не только в первый барботажный реактор, но также в третий и/или, по меньшей мере, в один второй барботажный реактор, концентрацию сокатализатора регулируют так, что в последнем реакторе в каскаде, содержащем сокатализатор, предпочтительно в третьем барботажном реакторе, наблюдается наибольшая концентрация сокатализатора.

Комментарии