Способ полимеризации олефинов с помощью многопетлевых реакторов - RU2465284C2

Код документа: RU2465284C2

Чертежи

Описание

Настоящее изобретение относится к способу жидкофазной полимеризации олефинов, проводимой в ряду, по меньшей мере, двух последовательно соединенных петлевых реакторов. Данное изобретение также относится к устройству для полимеризации олефинов, включающему в себя, по меньшей мере, два петлевых реактора и средства перемещения для переноса суспензии полимера из одного петлевого реактора в другой петлевой реактор.

Известно, что можно проводить полимеризацию олефинов в суспензии в одном или нескольких петлевых реакторах. Этот тип реакторов широко применяют при производстве полиэтилена и полипропилена. Получаемый продукт состоит из твердых частиц полимера в суспензии жидких мономеров (полимеризация в массе) или, альтернативно, частиц полимера в суспензии жидких мономеров, смешанных с инертным растворителем в качестве разбавителя при полимеризации. Пропиленовые (со)полимеры обычно получают, используя в качестве полимеризационной среды для достижения максимальной скорости реакции полимеризации посредством обеспечения высокой концентрации мономера жидкий пропилен.

Суспензия полимера непрерывно циркулирует в петлевом реакторе с помощью насоса для сохранения гомогенного состояния дисперсии твердого полимера в жидкой реакционной среде. Суспензию полимера отводят из реактора, и ее можно сконцентрировать так, чтобы содержание твердых веществ на выходе из реактора превышало содержание твердых веществ в петлевом реакторе. Обычно это осуществляли с помощью колонок для отстаивания, расположенных у слива из петлевого реактора: колонки для отстаивания работают на принципе порционного действия для извлечения продукта. Концентрированную суспензию полимера продуктивно перемещают в расширительный резервуар, в котором большее количество разбавителя и не прореагировавших мономеров отгоняют для отделения твердого полимера у дна расширительного резервуара.

Также известно, что для получения олефиновых полимеров и сополимеров с желаемыми составом и свойствами можно использовать второй петлевой реактор, в который для продолжения реакции полимеризации, возможно при иных условиях полимеризации, суспензия полимера поступает из первого петлевого реактора.

В ходе обычной работы полимеризационного аппарата заранее определенный градиент давления вдоль трубопровода обеспечивает непрерывное перемещение суспензии полимера из первого петлевого реактора во второй петлевой реактор. Однако могут возникать сложности, связанные с перемещением суспензии полимера между двумя петлевыми реакторами. В целях удобства несколько петлевых реакторов обычно располагают на близком расстоянии друг от друга так, чтобы первый и второй петлевые реакторы обычно соединялись при помощи короткой перекачивающей трубы. Соответственно, потенциально возможное увеличение давления на подводящей к первому реактору линии или, альтернативно, увеличение давления на выходе из второго реактора может вызывать значительное уменьшение градиента давления в трубопроводе, сопровождающееся отрицательным воздействием уменьшения скорости потока суспензии по трубопроводу или даже ее остановки. Подобное уменьшение скорости потока суспензии или ее остановка может, в конечном счете, привести к блокировке трубопровода вследствие неконтролируемой полимеризации с образованием больших частиц полимера внутри трубопровода. В случае закупорки канала трубопровода необходимо полностью остановить полимеризационную установку с вытекающей из этого потерей времени и денежных средств.

Для решения вышеупомянутых технических недостатков были предложены различные схемы соединяющих два петлевых реактора трубопроводов.

В патенте WO 2005/077985 раскрыт многопетлевой реактор для полимеризации олефинов, в котором суспензию полимера перемещают из первого петлевого реактора во второй петлевой реактор, используя, по существу, горизонтальный трубопровод, который простирается от выхода колонки для отстаивания первого реактора до входа во второй реактор. Полимер перемещают напрямую из одного реактора в другой по прямым и, по существу, горизонтальным линиям, давая возможность устанавливать реакторы на больших расстояниях. Избегают искривлений или любых других отклонений от горизонтальной ориентации, поскольку они могут снижать скорость перемещения полимера и увеличивать частоту закупорки трубопровода. Колонны для отстаивания располагают на сегментах или коленах петлевых реакторов, и они дают возможность произвести декантацию суспензии, в которой проводят полимеризацию, и повысить концентрацию твердых веществ. Перемещение или выгрузку полимера контролируют, используя систему нескольких клапанов.

В патенте WO 05/080442 раскрыты взаимосвязанные петлевые реакторы, в которых суспензия, содержащая растущие полимерные молекулы, непрерывно перетекает из первой петли во вторую петлю через первую перекачивающую трубу и обратно в первую петлю через вторую перекачивающую трубу; обе трубы полностью разделены, и между ними отсутствует какое-либо соединение. В варианте осуществления, представленном на фиг.1, суспензия полимера перемещается по первой трубе от точки выше по потоку от циркуляционного насоса первого реактора до точки выше по потоку от циркуляционного насоса второго реактора. По второй трубе суспензия полимера перемещается от точки ниже по потоку от циркуляционного насоса второго реактора обратно до точки выше по потоку от циркуляционного насоса первого реактора. Согласно экспериментальным данным, представленным в примере из патента WO 05/080442, оба из вышеупомянутых трубопровода работают при градиенте давления всего лишь 0,5 бар. Легко понять, что небольшое изменение давления при подводе в петлевые реакторы или при сливе из них может вызывать дополнительное уменьшение вышеупомянутого некоторого градиента давления, которое сопровождается отрицательным воздействием снижения скорости потока суспензии полимера по трубопроводу; риск неконтролируемой полимеризации и закупорки трубопровода является реальным.

Описанные в документации предшествующего уровня техники способы и аппараты не предоставляют решения сложностей, связанных с прямым соединением двух последовательно соединенных петлевых реакторов, причем вышеупомянутая схема из предшествующего уровня техники не способна смягчать возможные изменения давления в первом или втором петлевом реакторе с вытекающей потерей надежности работы полимеризационной установки.

В свете нижеследующего для сведения к минимуму флуктуаций скорости потока суспензии полимера, перемещающейся от одного реактора к другому, и для обеспечения надежной работы полимеризационной установки существует необходимость улучшения схемы многопетлевых реакторов и связывающих их друг с другом трубопроводов.

В связи с этим цель данного изобретения представляет собой способ суспензионной полимеризации одного или нескольких α-олефинов в ряду, по меньшей мере, двух последовательно соединенных петлевых реакторов, связанных друг с другом трубопроводом, причем перемещение полимера из первого петлевого реактора во второй петлевой реактор включает в себя стадии:

(i) обеспечения возвращения суспензии полимера во второй петлевой реактор с помощью вышеупомянутого трубопровода, тем самым часть суспензии полимера S1, отобранную из вышеуказанного второго петлевого реактора, непрерывно возвращают в него обратно;

(ii) слива части суспензии полимера, полученной в первом петлевом реакторе, в отводящий трубопровод, соединенный с вышеупомянутым трубопроводом, где массовое отношение R общей массы суспензии полимера S2, возвращаемой обратно в вышеуказанный второй петлевой реактор, к производительности полимеризационной установки находится в диапазоне от 2 до 8.

Способ полимеризации согласно настоящему изобретению основан на своеобразной схеме многопетлевых реакторов и трубопровода, соединяющего петлевые реакторы друг с другом. В действительности трубопровод по данному изобретению, в дополнение к традиционной функции перемещения полимера из первого реактора во второй реактор, работает также для непрерывного возвращения полимера из одной зоны в другую зону второго петлевого реактора. Трубопровод настраивают как «конвейерное соединение», и это позволяет осуществить вышеуказанную стадию (i) обеспечения непрерывной рециркуляции части суспензии полимера, получаемой во втором петлевом реакторе.

В частности, часть S1 суспензии полимера, получаемая во втором петлевом реакторе, поступает в трубопровод и перемещается к первому петлевому реактору, в котором трубопровод соединяется с отводящим трубопроводом, выходящим из первого петлевого реактора. Как следствие, часть S1 суспензии полимера, выходящая из второго реактора, объединяется с суспензией полимера, сливаемой из первого петлевого реактора. После этого соответствующие количества суспензии полимера, поступающей после осуществления вышеуказанных стадий (i) и (ii), вместе поступают в трубопровод так, чтобы они смешивались до достижения выхода из трубопровода, расположенного во втором петлевом реакторе.

Для лучшего разъяснения подбираемых для полимеризационного процесса согласно настоящему изобретению рабочих условий скорость потока суспензии полимера, выходящего из второго петлевого реактора и поступающего в трубопровод, обозначают S1, тогда как скорость суммарного потока суспензии полимера, возвращающегося обратно во второй петлевой реактор, обозначают S2.

Определенная выше суспензия полимера S1 представляет собой значительную часть суспензии, циркулирующей внутри второго петлевого реактора; как правило, количество S1 составляет от 1 до 10% от массы суспензии полимера, циркулирующей во втором петлевом реакторе, предпочтительно находится в диапазоне от 2,0 до 6% от ее массы.

Производительность Р полимеризационной установки, то есть суммарная скорость потока полимера, образовавшегося в первом и втором реакторах, как правило, находится в диапазоне от 0,1 до 3% от массы суспензии, циркулирующей внутри каждого петлевого реактора.

Может оказаться полезным определить параметр, который показывает, как много суспензии полимера по отношению к производительности Р полимеризационной установки непрерывно возвращается обратно по трубопроводу по данному изобретению. Этот параметр представляет собой массовое отношение R массы определенной выше суспензии S2 к производительности Р полимеризационной установки: для обеспечения наилучшего удобства управления полимеризационным процессом массовое отношение R, как правило, выбирают так, чтобы оно находилось в диапазоне от 2 до 8, предпочтительно от 3 до 6. Эти значения R показывают, что по сравнению с производительностью Р полимеризационной установки значительное количество суспензии полимера непрерывно возвращается обратно по трубопроводу согласно данному изобретению.

Способ полимеризации согласно данному изобретению предоставляет множество преимуществ. В отличие от схем из предыдущего уровня техники трубопровод согласно данному изобретению не представляет собой соединение, напрямую связывающее первый и второй петлевые реакторы, но является «конвейерным соединением» со значительной длиной: оно начинается от второго реактора, достигает зоны вблизи первого петлевого реактора и возвращается обратно ко второму петлевому реактору. По отношению к схемам из предыдущего уровня техники градиент давления вдоль этого трубопровода вследствие такой значительной длины увеличивается; это приводит к улучшению способности к ослаблению возможных изменений давления при рабочих условиях первого или второго петлевого реактора так, чтобы результирующие флуктуации скорости потока перемещаемого полимера значительно уменьшались, сводя к минимуму риск закупорки трубопровода.

Дальнейшее важное преимущество, предоставляемое способом полимеризации по данному изобретению, связано с непрерывной рециркуляцией суспензии полимера, выходящей из второго реактора, и ее непрерывным смешением с суспензией полимера, выходящей из первого реактора. Перемещение суспензии полимера из первого реактора во второй реактор по трубопроводу по данному изобретению также подразумевает захват значительного количества суспензии полимера, выходящей из второго петлевого реактора; это позволяет повысить гомогенность конечного полимера, получаемого данным полимеризационным процессом. В действительности, легко понять, что, если два петлевых реактора работают при различных концентрациях мономера, вышеуказанное непрерывное смешение различных фракций полимера, происходящее в трубопроводе, повышает гомогенность выгружаемого из второго петлевого реактора конечного продукта в отношении физических свойств.

Полимеризацию олефинов по данному изобретению проводят в условиях суспензионной полимеризации так, чтобы частицы полимера были суспендированы в жидкой полимеризационной среде. Суспензионная полимеризация с использованием жидких мономеров в качестве полимеризационной среды (полимеризация в массе) позволяет максимально повысить скорость реакции полимеризации, в результате обеспечения высокой концентрации мономера, и упростить процесс, в результате отказа от использования растворителей и разбавителей, которые необходимо очищать и возвращать обратно. Петлевые реакторы для суспензионной полимеризации в жидком мономере обычно оснащены двойными стенками с циркуляцией жидкости между стенками, которые обеспечивают высокое отношение охлаждающей площади к объему реактора.

Используемые в полимеризационном процессе по данному изобретению катализаторы полимеризации получают из соединений переходных металлов, относящихся к IV, V или VI группам Периодической таблицы элементов, и соединений алкилалюминия и/или алюмоксановых соединений либо являются катализаторами на основе оксида хрома.

Предпочтительные катализаторы для полимеризации пропилена, при желании, с другими α-олефинами представляют собой позволяющие достичь высокого выхода и высокой стереоспецифичности катализаторы Циглера-Натта, включающие в себя твердые компоненты, нанесенные на подложку из активного MgCl2.

Для регулирования молекулярной массы получаемого полиолефина в качестве агента передачи цепи предпочтительно используют водород. Мономеры, которые полимеризуют способом согласно данному изобретению, представляют собой α-олефины с формулой CH2=CHR, где R является атомом водорода или углеводородным радикалом, содержащим 1-12 атомов углерода. Предпочтительно, чтобы вышеупомянутый α-олефин представлял собой пропилен; в этом случае концентрация пропилена находится в диапазоне от 60 до 100 вес.%, желательно от 75 до 95%, от общего количества присутствующей в петлевом реакторе жидкости. Оставшаяся часть жидкости в том случае, если она присутствует, может включать в себя инертный углеводород, а при сополимеризации также один или несколько α-олефиновых сомономеров. Предпочтительный сомономер представляет собой этилен.

Температура полимеризации в петлевых реакторах находится в диапазоне от 60 до 95°С, предпочтительно от 65 до 85°С, тогда как давление составляет от 20 до 50 бар, предпочтительно от 25 до 40 бар. Продолжительность пребывания суспензии в петлевых реакторах находится в диапазоне от 10 минут до 90 минут, предпочтительно от 20 минут до 60 минут.

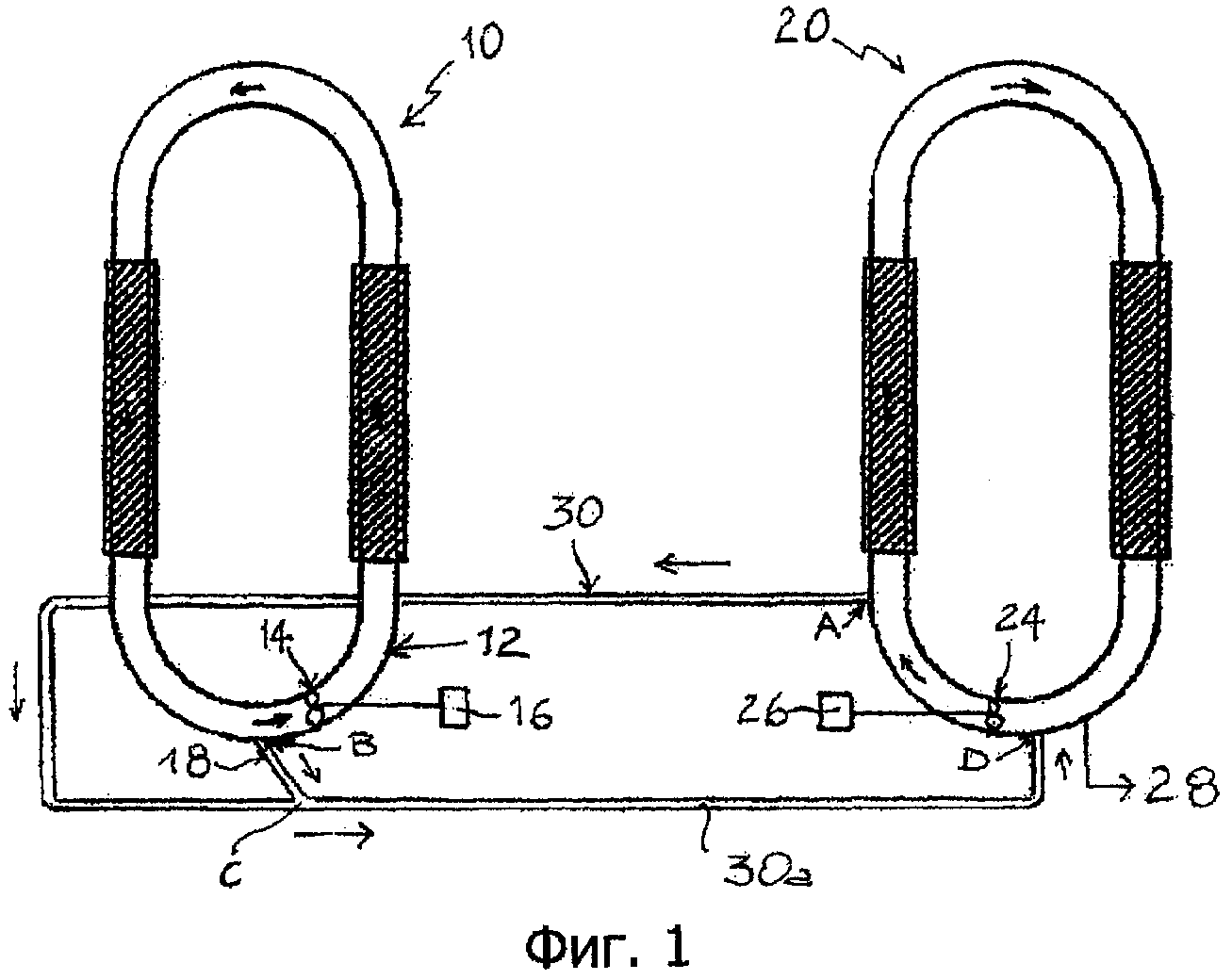

В приведенном ниже описании данное изобретение пояснено также с помощью фиг.1, на которой представлена упрощенная схема, изображающая предпочтительный, но не ограничивающий вариант осуществления данного изобретения.

Фиг.1 представляет собой диаграммное изображение суспензионной полимеризации олефинов, осуществляемой в ряду последовательно соединенных первого петлевого реактора 10 и второго петлевого реактора 20. Каталитические компоненты, сокатализатор, водород как регулятор молекулярной массы, а также мономеры вводят в петлевой реактор через линию 12. В случае применения катализатора Циглера-Натта, включающего в себя твердый компонент, нанесенный на активный MgCl2, твердый компонент можно подавать в том виде, в котором он существует, или предпочтительно в преполимеризованном виде.

Концентрации мономеров и/или водорода во втором петлевом реакторе 20 могут отличаться от таковых в первом реакторе 10 так, чтобы получить конечные полимеры или сополимеры с желаемым составом и физическими свойствами.

Суспензия полимера из первого реактора 10 непрерывно рециркулирует внутри петлевого реактора 10 с помощью аксиального насоса 14, приводимого в действие мотором 16. Перемещение суспензии полимера из первого петлевого реактора 10 во второй петлевой реактор 20 осуществляют при рабочих условиях по настоящему изобретению; часть суспензии полимера непрерывно сливают из петлевого реактора 10 через отводящий трубопровод 18, и она поступает в трубопровод, соединяющий два петлевых реактора.

Согласно стадии (i) по данному изобретению часть S1 суспензии полимера отводят из второго петлевого реактора 20, и она поступает в трубопровод 30. Предпочтительно, чтобы вышеупомянутую часть S1 суспензии полимера отводили из зоны, расположенной ниже по потоку от насосного устройства петлевого реактора 20. Как показано на фиг.1, часть S1 отводят в точке, обозначенной как А, расположенной ниже по потоку от аксиального насоса 24, который обеспечивает непрерывную циркуляцию суспензии внутри петлевого реактора 20. Суспензия полимера S1 перемещается по трубопроводу 30 в зону вблизи первого петлевого реактора 10, где трубопровод 30 изгибается и окружает нижнюю часть петлевого реактора 10, возвращаясь затем обратно в петлевой реактор 20 через концевую часть 30а.

Отводящий трубопровод 18 расположен у дна петлевого реактора 10 у зоны, обозначенной как В, причем вышеупомянутый отводящий трубопровод 18 соединяется с трубопроводом 30 в точке С. Концевой участок трубопровода от точки С до точки входа D в петлевой реактор 20 обозначен как 30а. В концевом участке 30а часть суспензии полимера S1 и суспензию полимера, сливаемую из петлевого реактора 10, смешивают друг с другом и перемещают во второй петлевой реактор 20.

Суспензию полимера S2 возвращают обратно во второй петлевой реактор 20; точка входа D в петлевой реактор 20 расположена выше по потоку от аксиального циркуляционного насоса 24. Как следствие, насосное устройство 24 второго петлевого реактора 20 обеспечивает гидростатический напор для того, чтобы гарантировать течение суспензии полимера по трубопроводу 30, а также гидростатический напор для обеспечения непрерывной циркуляции суспензии в петлевом реакторе 20. В частности, циркуляцию потока между исходной точкой А и конечной точкой D трубопровода 30 обеспечивают гидростатическим напором, создаваемым насосным устройством 24. Как правило, градиент давления между точкой А и конечной точкой D превышает 1,0 бар, предпочтительно находится в диапазоне от 1 до 2 бар.

Полученную полиолефиновую суспензию, сливаемую из петлевого реактора 20 через отводящий трубопровод 28, можно подавать в расширительный резервуар (не показан) для отделения твердых полимерных частиц от жидкой фазы.

В связи с описанием прилагаемой фиг.1 еще одна цель данного изобретения представляет собой устройство для непрерывной полимеризации олефинов, включающее в себя два последовательно соединенных петлевых реактора 10, 20, а также трубопровод 30 для перемещения полимера из первого петлевого реактора 10 во второй петлевой реактор 20, причем данное устройство отличается тем, что:

вышеуказанный трубопровод 30 начинается от вышеупомянутого второго петлевого реактора 20 в точке А ниже по потоку от насосного устройства 24 вышеуказанного второго петлевого реактора 20 и возвращается к вышеупомянутому второму петлевому реактору 20 в точке D выше по потоку от насосного устройства 24;

отводящий трубопровод 18, выходящий из вышеуказанного первого петлевого реактора 10, соединяется с вышеупомянутым трубопроводом 30.

Как известно квалифицированному в данной области техники специалисту, полимеризационные петлевые реакторы 10, 20 могут быть также образованы более чем двумя вертикальными колоннами, соединенными друг с другом сверху и снизу изгибами для того, чтобы получить петлевую конструкцию. Согласно предпочтительному варианту осуществления полимеризационные петлевые реакторы 10, 20 включают в себя от 4 до 8 вертикальных колон (не показаны на фиг.1).

Нижние участки вертикальных колонн петлевых реакторов 10, 20 оснащены аварийными клапанами «включение-выключение» (не показаны на фиг.1) для опустошения петлевого реактора при наличии причин, связанных с аварией или текущим ремонтом. Согласно альтернативному варианту осуществления вышеуказанные аварийные клапаны «включение-выключение» можно размещать на нижних изгибах петлевых реакторов 10, 20.

Как объяснено ранее, в полимеризационной установке по данному изобретению трубопровод 30 расположен так, чтобы простираться до зоны вблизи первого петлевого реактора 10 и чтобы окружить нижнюю часть вышеупомянутого петлевого реактора 10. Трубопровод 30 включает в себя первый участок АС, простирающийся от вышеуказанного второго петлевого реактора до точки С, в которой трубопровод 30 соединяется с отводящим трубопроводом 18, и конечного участка CD, простирающегося от вышеупомянутой точки С и точки D второго петлевого реактора 20. Суспензия, сливаемая из первого петлевого реактора 10, должна также поступать в конечный участок CD при условии, что диаметр вышеуказанного конечного участка CD превышает диаметр участка АС трубопровода.

Приведенные ниже примеры дополнительно проиллюстрируют настоящее изобретение без ограничения его объема.

Примеры

Пример 1

Полипропиленовый гомополимер получают жидкофазной полимеризацией в ряду из двух последовательно соединенных петлевых реакторов, связанных друг с другом с помощью трубопровода согласно настоящему изобретению, как показано на фиг.1. Жидкий мономер полимеризуют в отсутствие какого-либо разбавителя полимеризации (полимеризация в массе), чтобы образовать суспензию полипропилена в жидком мономере.

В качестве катализатора полимеризации применяют катализатор Циглера-Натта, включающий в себя твердый каталитический компонент на основе титана, нанесенный на подложку из хлорида магния, триэтилалюминий (TEAL) в качестве сокатализатора и алкилалкоксисилан в качестве внешнего донора.

Вышеуказанные каталитические компоненты подают в резервуар для осуществления предварительного контакта в таких количествах, чтобы массовое отношение TEAL/твердый компонент составляло 5, массовое отношение TEAL/внешний донор составляло 3,5. Вышеупомянутые каталитические компоненты вводят в предварительный контакт при температуре 15°С в течение 10 минут.

Условия полимеризации для 1-го петлевого реактора

Температура: 73°С

Давление (выше по потоку от циркуляционного насоса): 41 бар

Концентрация полимера в суспензии: 50 вес.% (остаток является пропиленом)

Условия полимеризации для 2-го петлевого реактора

Температура: 73°С

Давление (выше по потоку от циркуляционного насоса): 40,5 бар

Концентрация полимера в суспензии: 50 вес.% (остаток является пропиленом)

Рабочие условия в трубопроводе

Насосное устройство 24 обеспечивает гидростатический напор для непрерывной циркуляции суспензии полимера внутри второго петлевого реактора 20, а также гидростатический напор, необходимый для обеспечения потока суспензии полимера по трубопроводу 30. Давление в точке (А) ниже по потоку от насоса 24 составляет примерно 42 бар, тогда как в точке (D) выше по потоку от насоса 24 оно составляет примерно 40,5 бар. Давление в точке (С), в которой отводящий трубопровод 18 из первого петлевого реактора 10 объединяется с трубопроводом 30, составляет примерно 41 бар, так что Р(А)>Р(С)>P(D), и подобное распределение давления обеспечивает стационарную циркуляцию суспензии полимера в трубопроводе.

Суспензия полимера непрерывно циркулирует со скоростью 4500 тонн/час внутри первого петлевого реактора 10, и одновременно суспензию сливают из данного реактора через отводящий трубопровод 18 со скоростью 45 тонн/час. Аналогичным образом, суспензия полипропилена непрерывно циркулирует со скоростью 4500 тонн/час внутри второго петлевого реактора 20, и суспензию непрерывно сливают из второго петлевого реактора через отводящий трубопровод 28 со скоростью 70 тонн/час. Если концентрация полимера в суспензии составляет 50 вес.%, то производительность Р полимеризационной установки составляет 35 тонн полипропилена в час.

Суспензия S1 поступает в трубопровод 30, выходящий из петлевого реактора 20, со скоростью 120 тонн/час так, чтобы суспензия полипропилена S2 протекала по конечному участку 30а трубопровода со скоростью 165 тонн/час. Отношение R массы суспензии S2 к производительности Р полимеризационной установки составляет примерно 4,7.

Индекс расплава MIL (ASTM-D 1238, условия 230°С/2,16 кг) полипропиленовых частиц, выгружаемых из второго петлевого реактора, составляет примерно 6 г/10'.

Пример 2

Статистический сополимер пропилен/этилен получают жидкофазной полимеризацией в ряду из двух последовательно соединенных петлевых реакторов, связанных друг с другом с помощью трубопровода согласно настоящему изобретению. Применяют такой же, как и в примере 1, катализатор Циглера-Натта; получают суспензию сополимера пропилен/этилен в жидких мономерах, и она циркулирует внутри двух петлевых реакторов.

Условия полимеризации для 1-го петлевого реактора

Температура: 75°С

Давление (выше по потоку от циркуляционного насоса): 41 бар

Концентрация этилена: 2,2 вес.%

Концентрация пропилена: 97,8 вес.%

Концентрация полимера в суспензии: 54 вес.%

Условия полимеризации для 2-го петлевого реактора

Температура: 75°С

Давление (выше по потоку от циркуляционного насоса): 40,5 бар

Концентрация этилена: 2,2 вес.%

Концентрация пропилена: 97,8 вес.%

Концентрация полимера в суспензии: 54 вес.%

Рабочие условия в трубопроводе

Давление в точке (А) ниже по потоку от насоса 24 составляет примерно 42 бар, тогда как в точке (D) выше по потоку от насоса 24 оно составляет примерно 40,5 бар. Давление в точке (С), в которой отводящий трубопровод 18 из первого петлевого реактора 10 объединяется с трубопроводом 30, составляет примерно 41 бар, так что Р(А)>Р(С)>P(D), и подобное распределение давления обеспечивает стационарную циркуляцию суспензии полимера в трубопроводе.

Суспензия сополимера непрерывно циркулирует со скоростью 5500 тонн/час внутри первого петлевого реактора 10, и одновременно суспензию сливают из данного реактора через отводящий трубопровод 18 со скоростью 65 тонн/час. Аналогичным образом суспензия сополимера непрерывно циркулирует со скоростью 5500 тонн/час внутри второго петлевого реактора 20, и суспензию непрерывно сливают из второго петлевого реактора через отводящий трубопровод 28 со скоростью 100 тонн/час. Если концентрация сополимера в суспензии составляет 54 вес.%, то производительность Р полимеризационной установки составляет 54 тонны пропиленового статистического сополимера в час.

Суспензия S1 поступает в трубопровод 30, выходящий из петлевого реактора 20, со скоростью 150 тонн/час так, чтобы суспензия полипропилена S2 протекала по конечному участку 30а трубопровода со скоростью 215 тонн/час. Отношение R массы суспензии S2 к производительности Р полимеризационной установки составляет примерно 4,0.

Индекс расплава MIL пропиленового статистического сополимера, выгружаемого из полимеризационной установки, составляет примерно 9 г/10'.

Пример 3 (Сравнительный)

Для получения статистического сополимера пропилен/этилен в 1- и 2-м петлевых реакторах задают такие же, как в примере 2, условия полимеризации.

Рабочие условия в трубопроводе

Давление в точке (А) ниже по потоку от насоса 24 составляет примерно 42 бар, тогда как в точке (D) выше по потоку от насоса 24 оно составляет примерно 40,5 бар.

Суспензия сополимера непрерывно циркулирует со скоростью 5500 тонн/час внутри первого петлевого реактора 10, и одновременно суспензию сливают из данного реактора через отводящий трубопровод 18 со скоростью 65 тонн/час. Аналогичным образом суспензия сополимера непрерывно циркулирует со скоростью 5500 тонн/час внутри второго петлевого реактора 20, и суспензию непрерывно сливают из второго петлевого реактора через отводящий трубопровод 28 со скоростью 100 тонн/час. Если концентрация сополимера в суспензии составляет 54 вес.%, то производительность Р полимеризационной установки составляет 54 тонны пропиленового статистического сополимера в час.

Суспензия S1 поступает в трубопровод 30, выходящий из петлевого реактора 20, со скоростью 450 тонн/час так, чтобы суспензия полипропилена S2 протекала по конечному участку 30а трубопровода со скоростью 515 тонн/час. Отношение R массы суспензии S2 к производительности Р полимеризационной установки составляет примерно 9,5.

По сравнению с примером 2 наблюдали флуктуацию величины давления, соответствующую точке (С), в которой отводящий трубопровод 18 из первого петлевого реактора 10 соединяется с трубопроводом 30. Давление в точке (С) флуктуирует от минимального значения 41,0 бар до максимального значения 41,5 бар; как следствие, скорость потока суспензии, сливаемой из петлевого реактора 10 через трубопровод 18, не является постоянной, а подвергается флуктуациям (вышеуказанное обозначает, что значение 65 тонн/час является средним значением за промежуток времени 72 часа). Такая нерегулярная выгрузка полимера из петлевого реактора 10 приводит к тому, что концентрация полимера в суспензии не является одинаковой, обуславливая высокую степень риска агломерации полимера в отводящем трубопроводе 18.

Этот пример показывает, что в том случае, когда трубопровод согласно настоящему изобретению функционирует при массовом соотношении R, превышающем 8, происходит потеря надежности работы полимеризационной установки.

Реферат

Изобретение относится к способу жидкофазной полимеризации олефинов. Описан способ суспензионной полимеризации одного или нескольких α-олефинов в ряду, по меньшей мере, из двух последовательно соединенных петлевых реакторов. Реакторы связаны друг с другом с помощью трубопровода. Перемещение полимера из первого петлевого реактора во второй петлевой реактор включает в себя две стадии. Первая стадия обеспечивает возвращение суспензии полимера во второй петлевой реактор с помощью вышеупомянутого трубопровода, тем самым часть суспензии полимера S1, отобранную из вышеуказанного второго петлевого реактора, непрерывно возвращают в него обратно. На второй стадии сливают часть суспензии полимера, полученной в первом петлевом реакторе, в отводящий трубопровод, соединенный с вышеупомянутым трубопроводом. Технический результат - обеспечение надежной работы полимеризационной установки. 5 з.п. ф-лы, 1 ил., 3 пр.

Формула

(i) обеспечения возвращения суспензии полимера во второй петлевой реактор с помощью вышеупомянутого трубопровода, тем самым часть суспензии полимера S1, отобранную из вышеуказанного второго петлевого реактора, непрерывно возвращают в него обратно;

(ii) слива части суспензии полимера, полученной в первом петлевом реакторе, в отводящий трубопровод, соединенный с вышеупомянутым трубопроводом;

где массовое отношение R общей массы суспензии полимера S2, возвращаемой обратно в вышеуказанный второй петлевой реактор, к производительности полимеризационной установки находится в диапазоне от 2 до 8.

Комментарии