Компактный реактор для ферментативной обработки - RU2694324C2

Код документа: RU2694324C2

Чертежи

Описание

Настоящее изобретение относится к типу реактора, который описан в преамбуле пункта 1 формулы изобретения.

УРОВЕНЬ ТЕХНИКИ

При проведении, например, ферментативной обработки органических материалов в целях осуществления их гидролиза (разложения), для достижения требуемого результата необходимо регулировать температуру материала и продолжительность воздействия ферментов на материал (продолжительность контакта). Слишком большая или слишком малая продолжительность контакта отрицательно влияет на продукт, получаемый в способе, и может вызывать проблемы при дополнительной обработке материала и/или негативно сказываться на качестве готового продукта, получаемого в процессе изготовления. Таким образом, основной задачей является установление должной продолжительности контакта.

При использовании промышленных ферментов для гидролиза или другой ферментативной обработки к сырьевому материалу добавляют подходящие ферменты. После добавления и распределения ферментов в сырьевом материале важно обеспечить постоянное перемешивание смеси для установления достаточного контакта между ферментом и сырьевым материалом. Как отмечено выше, важно, чтобы ферменты находились в контакте с сырьевым материалом в течение определенного интервала времени. Таким образом, важно, чтобы по истечении этого интервала времени ферментативное разложение быстро прекратилось, и процесс не зашел слишком далеко. Обычно процесс прекращают нагреванием смеси сырьевого материала и ферментов до температуры, при которой ферменты разрушаются (инактивируются).

Подобные проблемы могут возникать в ряде других химических способов, где важно получение гомогенной смеси компонентов, а также важно контролировать продолжительность реакции, которая не должна значительно превышать или быть менее оптимальной продолжительности, если требуется получить конечный продукт необходимого качества.

Самым простым способом, позволяющим достичь требуемой продолжительности контакта, является применение реакторов периодического действия, работающих с "партиями" материала. В устройствах периодического действия определенный объем (резервуар или подобную емкость) выдерживают при определенных условиях в течение определенного времени, и затем процесс прекращают. Как уже было отмечено, в ферментативных способах для инактивации фермента применяют дополнительное нагревание. В промышленном производстве производят обработку больших объемов, которые сложно достаточно быстро нагреть, если их обрабатывают в виде партии. Альтернативой является обработка множества партий малого объема, но это приводит к непропорциональному росту стоимости производства.

Способы периодического действия имеют и другие недостатки по сравнению со способами непрерывного действия, независимо от того, включают ли эти способы ферментативную обработку. Одним из таких недостатков является гораздо более частый запуск и останов способа. Это трудозатратно, и такие способы труднее автоматизировать, чем непрерывные способы. Кроме того, рабочие условия во время запуска и остановки обычно более нестабильны, чем это допустимо.

Цель состоит в создании непрерывного потока гомогенно смешанного сырьевого материала, причем протекающие в материале процессы должны быть инактивированы в течение определенного интервала времени. Пропускание непрерывного потока сырьевых материалов через большой контейнер, в котором происходит "полное смешивание", не является хорошим решением, поскольку в этом случае очень сложно контролировать продолжительность контакта между индивидуальными компонентами.

Реактор для ферментативной обработки сырьевого материала рассмотрен в Норвежском патенте No. 322996 (WO 2006/126891). Обработку производят в расположенном по существу вертикально реакторе, имеющем отдельные реакционные камеры, причем материал в каждой камере подвергается механическому перемешиванию с помощью мешалки и переносится в находящуюся ниже соседнюю камеру под действием силы тяжести. Реактор обеспечивает подходящее время удержания и подходящее условия для всех обрабатываемых материалов.

В частности, для обработки сырья морского происхождения важно, чтобы обработка на борту начиналась как можно скорее после вылова. Таким образом, важно, чтобы обработка происходила в компактном оборудовании, на свойства которого не слишком влияет волнение на море, которое вызывает крен корабля.

ЗАДАЧИ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в предоставлении системы и/или реактора для гидролиза сырьевого материала, в котором могут быть обеспечены стабильные реакционные условия для всего подаваемого материала, независимо от изменений внешних условий.

Задача настоящего изобретения также состоит в предоставлении реактора, который сочетает в себе преимущества периодических способов и непрерывных способов в тех случаях, когда критическим параметром, от которого зависит качество продукта, является продолжительность контакта между компонентами.

Другая задача настоящего изобретения состоит в достижении означенных выше целей с помощью удобного и недорогого способа, реализуемого в промышленном масштабе.

Конкретная задача настоящего изобретения состоит в предоставлении реактора для гидролиза сырьевого материала морского происхождения на борту корабля, т.е. в ограниченном пространстве, в котором могут поддерживаться стабильные реакционные условия при различной силе ветра и волнении.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Рассмотренные выше задачи могут быть решены посредством создания реактора по п. 1 формулы изобретения. Предпочтительные воплощения изобретения раскрыты в зависимых пунктах формулы изобретения.

Материал, обрабатываемый в реакторе, может быть назван как "сырьевым материалом", так и "материалом".

Реактор согласно настоящему изобретению может быть изготовлен в виде компактного устройства, и внешне реактор может иметь форму размещенного «стоймя» цилиндра, в котором реакционные камеры размещены с заданным наклоном относительно горизонтальной плоскости, в то время как реактор в целом ориентирован по существу вертикально. Реакционные камеры имеют трубчатую форму и предпочтительно имеют круглое поперечное сечение; исключения представлены в приложенных графических материалах и их обсуждении. Наклон каждой камеры может быть различным, но предпочтительно он составляет по меньшей мере 1/10 (отношение вертикально/горизонтально) [5,7 градусов]. В некоторых воплощениях наклон может составлять 1/5 [11,3 градусов].

Требуемый теплообмен может осуществляться в концентрическом направлении с помощью и внутри вертикальной катушки реакционных камер. Перемешивание осуществляют посредством барботирования инертного газа через реакционные камеры. Клапаны, установленные между всеми реакционными камерами, обеспечивают одинаковое время пребывания в каждой реакционной камере и, таким образом, одинаковое общее время пребывания в реакторе. Транспортировка частично обработанного материала из одного отделения реактора в следующее может быть выполнена за счет создания в соответствующей реакционной камере избыточного давления инертного газа, применяемого для перемешивания, путем закрытия в камере клапана, находящегося выше по потоку, и открытия клапана, находящегося ниже по потоку.

Ниже изобретение рассмотрено более подробно со ссылками на следующие сопроводительные графические материалы.

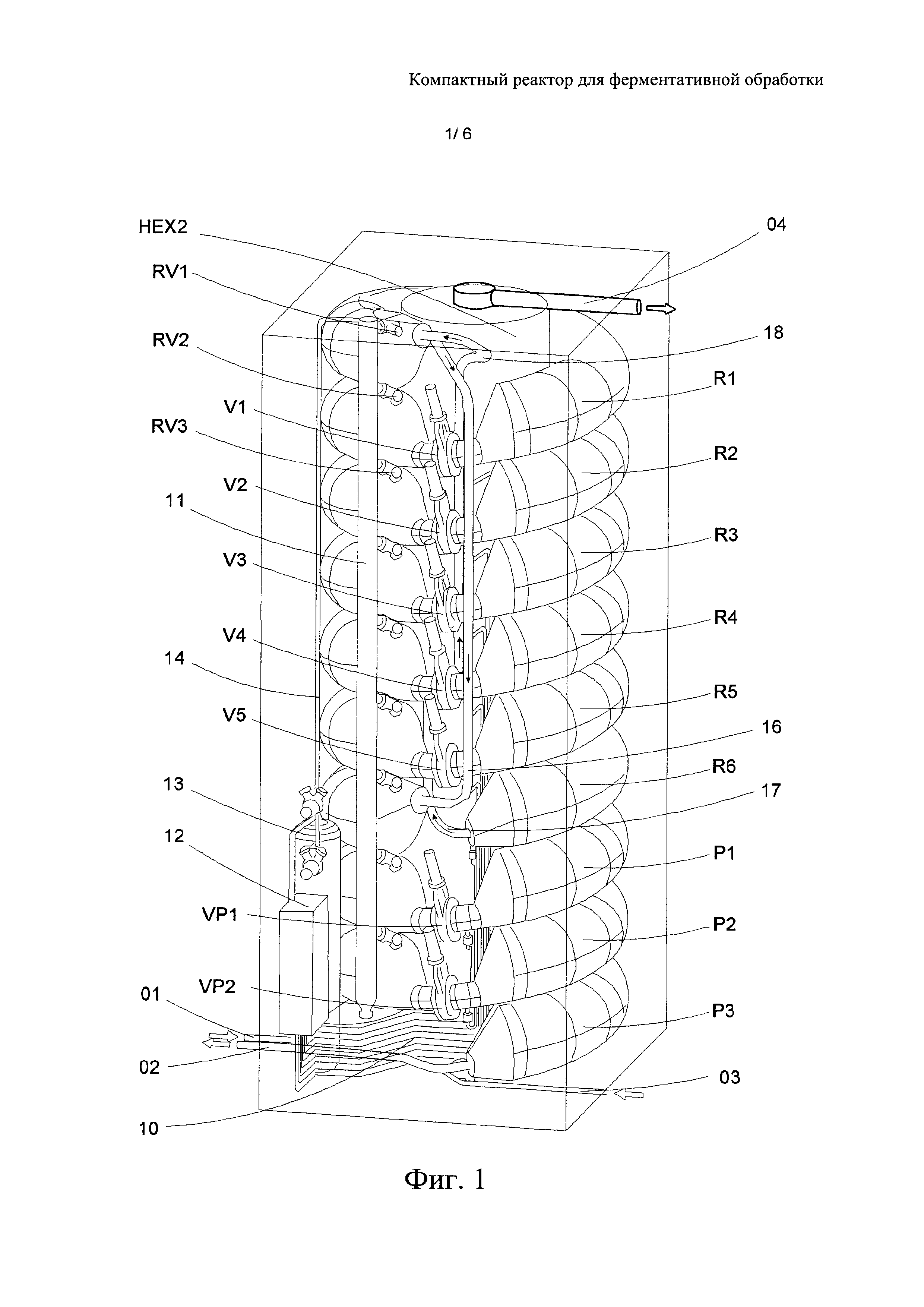

На Фиг. 1 представлен вид в перспективе первого воплощения реактора согласно настоящему изобретению.

На Фиг. 2 схематично представлена одна из реакционных камер согласно одному из воплощений настоящего изобретения.

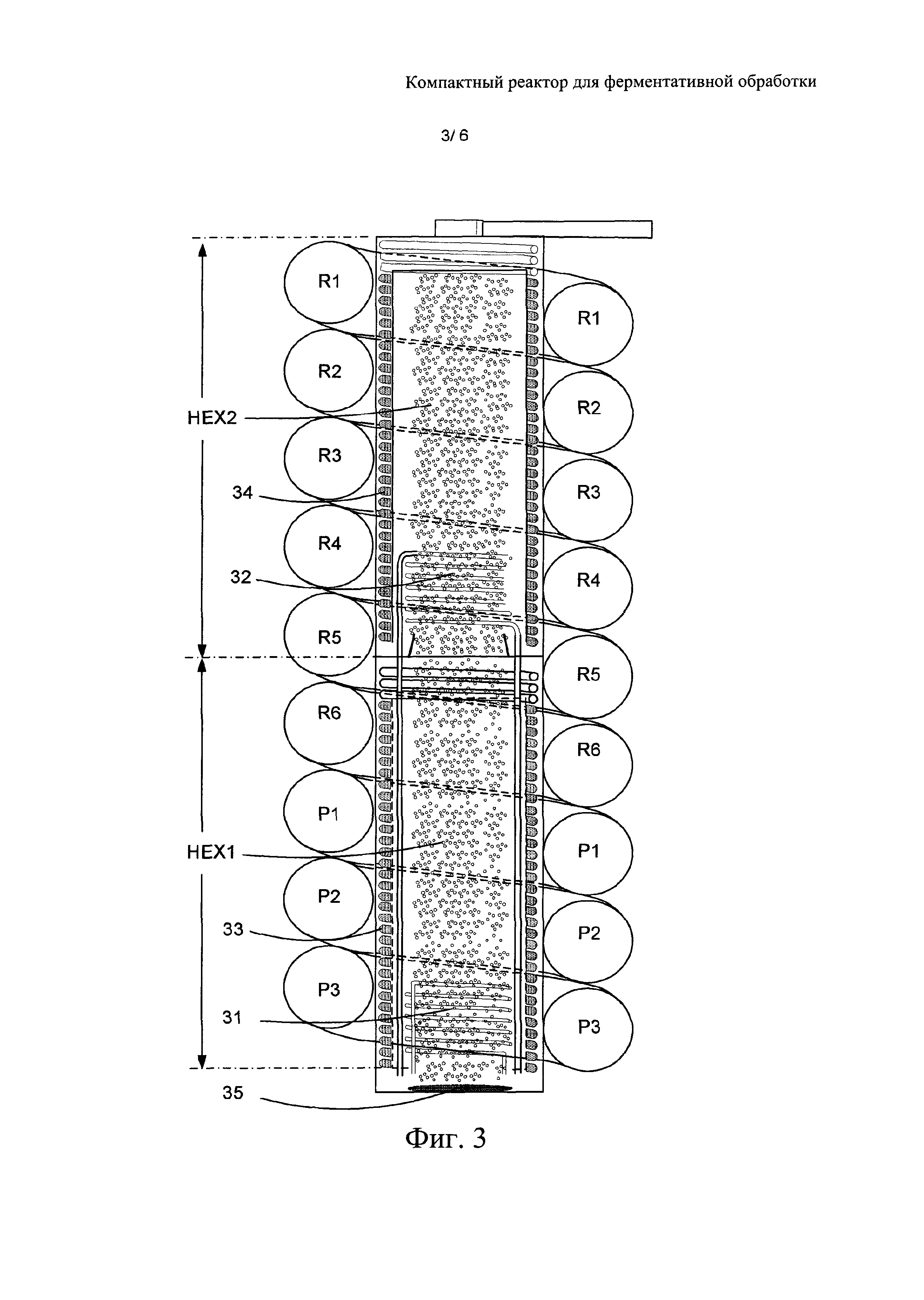

На Фиг. 3 схематично представлен вид в разрезе определенных деталей воплощения, показанного на Фиг. 1.

На Фиг. 4 схематично представлен вид других деталей воплощения, показанного на Фиг. 1.

На Фиг. 5 схематично представлена блок-схема способа, в котором применяют реактор согласно настоящему изобретению.

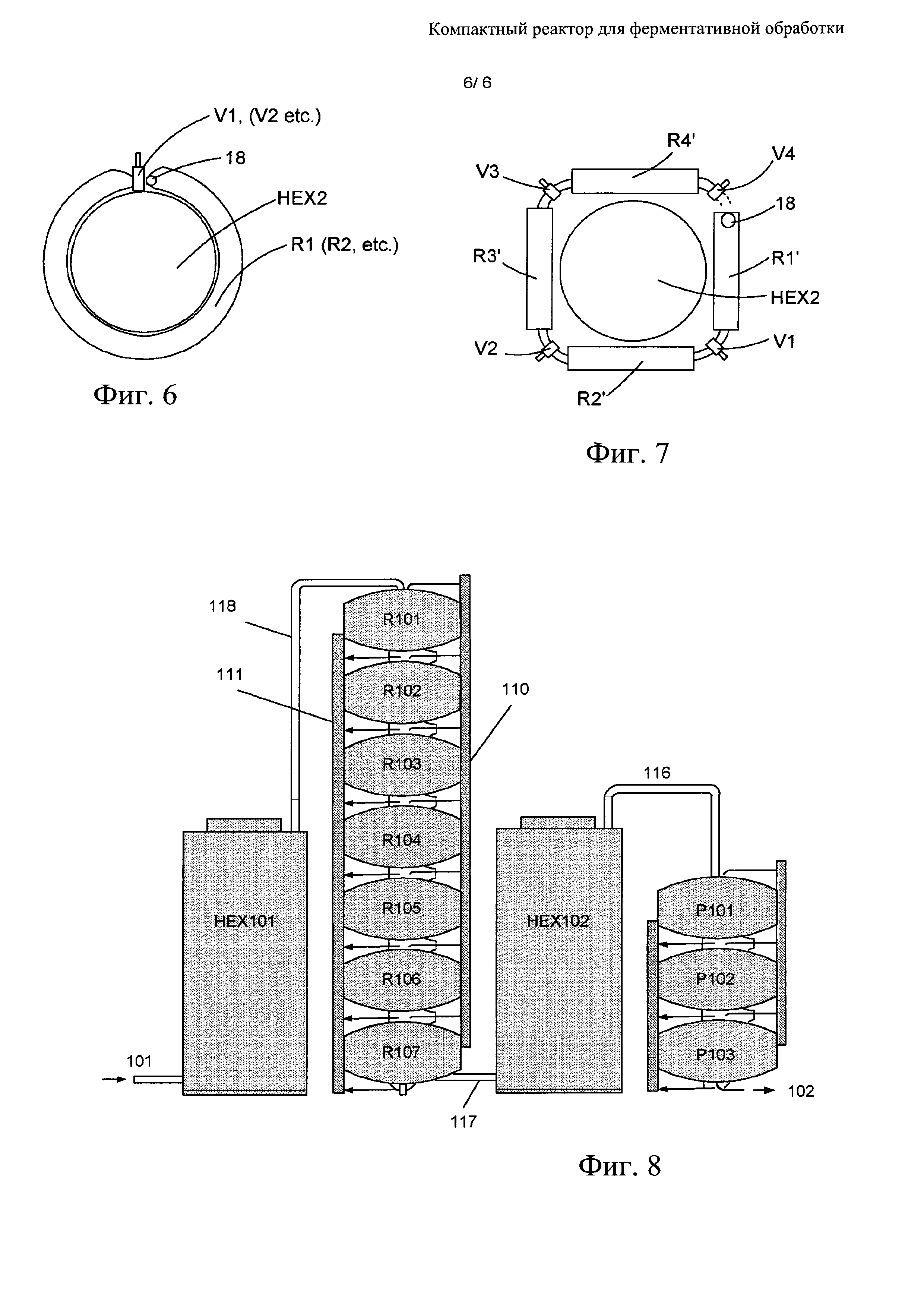

На Фиг. 6 представлен схематичный и упрощенный вид сверху реактора, представленного на Фиг. 1.

На Фиг. 7 представлен схематичный и упрощенный вид сверху реактора согласно настоящему изобретению, который представляет собой один из вариантов реактора, представленного на Фиг. 1.

На Фиг. 8 представлен вид сбоку другого воплощения реактора согласно настоящему изобретению.

На Фиг. 1 в целом показано одно из воплощений реактора согласно настоящему изобретению. Реакционные камеры R1-R6 спирально уложены в направлении сверху вниз в виде реактора, о котором можно сказать, что в целом он ориентирован вертикально или вдоль вертикальной оси. Случайно выбранная реакционная камера может быть обозначена Ri, где i означает числовой показатель. По окружности размер каждой из реакционных камер R близок к 360 градусам, то есть к полному кругу. После каждой из реакционных камер Ri установлен клапан Vi, where i означает числовой показатель, отделяющий ее от следующей камеры. Таким образом, после реакционной камеры R1 установлен клапан V1. В представленном воплощении клапаны V1-V5, которые отделяют камеры друг от друга, размещены один над другим. Это сделано для удобства и не является существенным признаком реактора. В представленном воплощении ниже реакционных камер расположены три пастеризационные камеры Р1-Р3, имеющие по существу ту же самую форму и размер, что и реакционные камеры. Пастеризационные камеры также разделены клапанами, обозначенными VP1 и VP2. Точное количество реакционных камер и пастеризационных камер может быть различным.

На Фиг. 1 также представлены подающий трубопровод 01 для сырьевого материала и выпускной трубопровод 02 для обрабатываемого материала. Также представлены: способный выдерживать давление резервуар 13 для инертного газа, трубы 10 для инертного газа, подводящие к каждой из реакционных камер и пастеризационных камер, коллектор 11 для отработанного инертного газа и обратный трубопровод 14 для рециркуляции отработанного инертного газа в контейнер 13 через компрессор 12. Инертный газ выпускают из реакционных камер через клапаны, имеющие общее обозначение RVi (где i означает числовой показатель). Три таких клапана обозначены на Фиг. 1 как RV1-RV3.

Кроме того, на Фиг. 1 представлен подающий трубопровод 03 для воздуха, подводящий воздух к по меньшей мере одному теплообменнику, и выпускная труба 04 для воздуха, отводящая от теплообменника, обозначенного НЕХ2. На практике обычно применяют два теплообменника, что более подробно рассмотрено ниже.

На Фиг. 1 также представлен трубопровод 17 для обрабатываемого материала, ведущий от реакционной камеры R6 к теплообменнику НЕХ2. Также представлен трубопровод 16, соединяющий верхнюю часть теплообменника НЕХ2 с впускным отверстием пастеризационной камеры Р1. На Фиг. 1 также представлена часть трубопровода 18, по которому сырье, уже прошедшее теплообмен, подают в реакционную камеру R1.

На Фиг. 2 представлено поперечное сечение одной реакционной камеры, причем камеру 3 выбирали случайным образом. Отличие от воплощения, представленного на Фиг. 1, состоит в том, что для простоты реакционная камера представлена в виде прямой камеры. Конструкция реактора согласно настоящему изобретению также может включать прямые камеры. Подачу материала в реакционную камеру R3 осуществляют через клапан V2, показанный в правой части изображения, в то время как выпуск материала осуществляют через клапан V3, показанный в левой части изображения. Наклон реакционной камеры способствует перемещению материала под действием силы тяжести. На Фиг. 2 наклон реакционной камеры составляет приблизительно 1/10. На практике этого часто достаточно, но в некоторых случаях наклон может быть больше, например, составлять 1/5. Инертный газ, обычно азот, вводят через подающий трубопровод 10, соединенный с концом реакционной камеры, расположенным ниже по потоку, и выпускают через выпускной патрубок 21, находящийся вблизи конца реакционной камеры, расположенного выше по потоку. Во время обработки оба клапана V2 и V3 закрыты, то есть в течение ограниченного периода времени материал остается неподвижным в реакционной камере. Как показано стрелками, перемещение инертного газа через камеру вызывает в камере циркуляцию материала. Таким образом, инертный газ применяют для эффективного перемешивания обрабатываемой массы. На подающем трубопроводе 10, соединенном с реакционной камерой, установлен подающий клапан IV3, и на выпускном патрубке 21 для газа, соединенном с коллектором 14, установлен возвратный клапан RV3.

Когда реакционная камера 3 должна быть опустошена, клапан RV3 закрывают и в реакторе создают избыточное давление выбранной величины. Важно, чтобы оба клапана V2 и V3 также были закрыты. Предполагается, что соседняя находящаяся ниже по потоку реакционная камера R4 была ранее освобождена от материала, и в ней было сброшено избыточное давление. Затем клапан V3 открывают, что приводит к быстрому сбросу давления по мере того, как газ и материал перемещаются в реакционную камеру R4, причем этому перемещению также способствует действие силы тяжести. В то время как газ оказывается распределенным между двумя рассматриваемыми камерами, по существу все твердые и жидкие материалы оказываются в реакционной камере 4, в которой будет происходить дальнейшая обработка.

Следует понимать, что реакционная камера R3 была выбрана случайным образом и только для примера; по существу обработку того же типа проводят во всех реакционных камерах, и основной причиной использования такого количества отдельных камер является обеспечение одинакового времени пребывания для всей обрабатываемой масс; при этом поток материала, наблюдаемый снаружи, от впускного отверстия реакционной камеры R1 до выпускного отверстия реакционной камеры R6, перемещается в режиме, приближенном к полному вытеснению. Поток материала, выпускаемый из реакционной камеры R6, несколько отличается, поскольку он не направлен непосредственно в расположенную ниже камеру, а направлен в теплообменник для дальнейшего нагревания с целью прекращения реакции гидролиза. Температура суспензии на выходе из этого теплообменника обычно может достигать 90°С или более.

Специалисту в данной области техники должно быть понятно, что в той ситуации, когда все реакционные камеры заполнены обрабатываемым материалом, реакционная камера R6 должна быть освобождена от материала до опустошения любой другой камеры, а реакционная камера R5 должна быть освобождена от материала до опустошения реакционной камеры R4, и т.д. Однако для высвобождения пространства для размещения материала, извлекаемого из реакционной камеры R6, необходимо провести ту же процедуру с пастеризационными камерами Р1-Р3, то есть освободить камеры Р3, Р2 и Р1 в указанном порядке.

Теплообмен согласно настоящему изобретению выполняют по существу классическим образом, то есть он может быть осуществлен тем же образом и в том же оборудовании, что и в способах согласно предшествующему уровню техники. Однако с точки зрения экономии пространства и по другим соображениям предпочтительно, чтобы теплообмен осуществлялся в теплообменнике, установленном коаксиально по отношению к реакционным камерам, то есть их располагают таким образом, что вместе они образуют спираль.

На Фиг. 3 представлено поперечное сечение в вертикальном направлении теплообменной системы, которая может составлять неотъемлемую часть настоящего изобретения. На изображении представлены реакционные камеры R1-R6, а также пастеризационные камеры Р1-Р3. Коаксиально по отношению к ним и к вертикальной оси реактора расположены один над другим два теплообменника НЕХ1 и НЕХ2, которые также могут рассматриваться как один двухступенчатый теплообменник. Задача нижнего теплообменника НЕХ1 (или нижней ступени теплообменника) состоит в нагревании материала до температуры, которая благоприятствует протеканию ферментативного гидролиза, обычно до температуры приблизительно 50°С. Это выполняют, подавая поток материала в реактор через подающий трубопровод 01 (Фиг. 1), до того, как материал поступает в реакционную камеру R1. В представленном воплощении подаваемый в теплообменник НЕХ1 поток материала пропускают по подающему трубопроводу 01 вверх через теплообменник НЕХ1 по змеевику 33, уложенному в виде спирали вблизи наружной стенки теплообменника. Тепло подают в теплообменник с помощью теплообменного устройства 31. Обычно теплообменник НЕХ1 заполняют жидкостью, предпочтительно водной жидкостью. Кроме того, в представленном воплощении в теплообменник из источника 03 воздуха через коллектор 35 подают воздух. Воздух заставляет воду перемещаться вверх в центральной части теплообменника, в то время как вниз вода стекает, циркулируя, вдоль периферической части теплообменника, в которой расположен спиралевидный змеевик 33; таким образом, относительно змеевика 33 теплообмен по существу осуществляется в противоточном режиме.

Далее будет рассмотрены Фиг. 4, а также Фиг. 3. Выпускное отверстие змеевика 33 соединено с трубопроводом 18 (Фиг. 4), по которому нагретый сырьевой материал подают в реактор R1. Типичная температура смеси материалов, подаваемой в реактор R1, составляет 50°С, но она может отличаться от указанной температуры на несколько градусов в любую сторону. Для регулирования открытия заслонки теплообменной установки 31 может быть использовано реальное, измеряемое в режиме реального времени значение температуры материала в реактор R1 или на выходе из змеевика 33.

Теплообменник (или ступень теплообмена) НЕХ2 имеет ту же общую конструкцию, что и теплообменник НЕХ1. Материал, обработанный в реакторах R1-R6, направляют в теплообменник НЕХ2, в уложенный в виде спирали, направленной вверх, змеевик 34, который размещен вблизи стенки теплообменника, через трубопровод 17. С помощью теплообменной установки 32 в теплообменник НЕХ2 подают достаточное количество теплоты, так что материал, пропускаемый через змеевик 34, нагревают до температуры, достаточной для прекращения ферментативного гидролиза. Подходящая температура может составлять приблизительно 90°С или более. Для регулирования открытия заслонки теплообменной установки 32 может быть использовано реальное, измеряемое в режиме реального времени значение температуры материала на выходе из змеевика 34. Материал, извлекаемый из теплообменника НЕХ2, направляют в первую пастеризационную камеру Р1 через трубопровод 16.

Для более наглядной демонстрации наружных соединений трубопровода, на Фиг. 4 представлены детали реактора 1, с которого сняты реакционные камеры и пастеризационные камеры. На изображении показаны: трубопровод 01 для подачи материала, трубопровод 02 для обрабатываемого материала, трубопроводы 03 и 04 для подачи воздуха в теплообменник и извлечения воздуха из теплообменника, соответственно, трубопровод 17 для перемещения материала из реакционной камеры R6 (Фиг. 1) во второй теплообменник НЕХ2, трубопровод 18 для перемещения материала из первого теплообменника НЕХ1 в первую реакционную камеру R1 (Фиг. 1), и трубопровод 16 для перемещения материала из второго теплообменника НЕХ2 в первую пастеризационную камеру Р1 (Фиг. 1).

Следует особо отметить, что рассмотренные в настоящем описании теплообменники представляют собой лишь пример подходящего расположения теплообменников, и для целей изобретения может быть применен любой теплообменник, позволяющий нагревать сырьевой материал до температуры, которая способствует протеканию ферментативного гидролиза, и любой теплообменник, позволяющий нагревать обработанный материал до более высокой температуры, обеспечивающей прекращение ферментативного гидролиза материала. Однако предпочтительным является использование для теплообмена доступного объема, расположенного вдоль оси вертикально установленного реактора, и представленный принцип создания спиралевидного контура для перемещения материала и барботирование воздуха через теплообменники удобны, поскольку они обеспечивают хорошее распределение температур в теплообменниках и на практике по существу противоточный теплообмен, благодаря действию воздуха, который затягивает жидкость вверх в объеме, близком к вертикальной оси теплообменников, после чего жидкость стекает вниз на периферийных участках теплообменников.

На Фиг. 5 представлена схема потоков способа, в котором применяют установку согласно настоящему изобретению, показанную в воплощении, представленном на Фиг. 1-5. Слева вверху изображен источник 51 сырьевого материала, из которого производят подачу в питающий резервуар 52; кроме того, на изображении представлена мельница 53, предназначенная для подходящего измельчения сырьевого материала, и насос 54 для подачи материала в реактор. Насос 54 также засасывает требуемое количество фермента из контейнера 55 для фермента, в котором фермент может быть подходящим образом разбавлен. Компоненты 52-55 не составляют часть реактора согласно настоящему изобретению и могут включать любые подходящие резервуары, мельницы или насосы. Кроме потоков материала на Фиг. 6 также представлена циркуляция инертного газа из контейнера 13, через различные реакционные камеры и обратно в контейнер 13 через коллектор 11 и компрессор 12. Также представлен контейнер 56 для готового обработанного материала.

На Фиг. 5 также схематично представлен поток (g) инертного газа из контейнера 13 через реактор и обратно в контейнер 13 через коллектор 11, возможно через не показанный обратный трубопровод 14 и компрессор 12.

На Фиг. 6 схематично представлен и упрощенный вид сверху реактора, показанного на Фиг. 1, имеющего реакционную камеру R1, спирально уложенную вокруг теплообменника НЕХ2, клапан V1 (и расположенные ниже него клапаны V2, V3, и т.д.). Также показан трубопровод 18 для подачи сырьевого материала, но не показан поток инертного газа, подаваемый в систему.

На Фиг. 7 представлен вид воплощения, альтернативного представленному на Фиг. 1, имеющего прямые реакционные камеры R1'-R4'. При рассмотрении Фиг. 8 неочевидно, что в этом случае реакционные камеры также расположены наклонно. Ниже представленных реакционных камер могут быть размещены дополнительные реакционные камеры: например, реакционная камера R5' ниже реакционной камеры R1', реакционная камера R6' ниже реакционной камеры R2' и т.д.

На Фиг. 8 представлено альтернативное воплощение установки, показанной на предыдущих фигурах.

Показанные на Фиг. 8 детали имеют числовые обозначения, подобные указанным на Фиг. 1, но с добавлением 100 единиц.

Между рассматриваемыми воплощениями имеются два основных отличия: одно из них состоит в том, что реакционные камеры R101-R107 и пастеризационные камеры Р101-Р103 имеют не трубчатую форму, а форму более часто используемых резервуаров, предпочтительно без острых углов, в которых может собираться материал, что нежелательно. Другое отличие состоит в том, что реакторная система сконструирована таким образом, что она занимает меньше места по высоте, но большую площадь, в частности, из-за того, что теплообменники НЕХ101 и НЕХ102 размещены рядом друг с другом, а не друг над другом, и пастеризационные камеры размещены не ниже реакционных камер, а сбоку от реакционных камер.

Таким образом, конкретные условия места размещения являются важным фактором выбора наиболее предпочтительного воплощения; если площадь пола для размещения более доступна, чем высота, то наиболее предпочтительным является вариант, представленный на Фиг. 8. Кроме того, показанная система также включает первый теплообменник НЕХ101, предназначенный для нагревания подаваемого материала до температуры, благоприятной для протекания ферментативного гидролиза, а также теплообменник НЕХ102, предназначенный для нагревания подаваемой смеси материалов до более высокой температуры, чем температуры, благоприятные для протекания ферментативного гидролиза.

Кроме того, представленное воплощение включает семь реакционных камер R101-R107, перемешивание в которых осуществляют подачей инертного газа, и поэтапное (пять этапов) перемещение материала из реакционной камеры R101 в камеру R107 происходит, начиная с верхних по вертикали уровней, то есть перемещению также способствует действие силы тяжести.

Выгрузка из системы может быть выполнена способом, описанным выше, под действием газа, подаваемого при повышенном давлении.

Представленная на Фиг. 8 система дополнительно включает три пастеризационных резервуара, которые могут иметь такую же правильную форму, что и реакционные камеры R101-R107. В отличие от воплощения, представленного на Фиг. 1, в этом воплощении менее важно, чтобы пастеризационные камеры имели ту же форму и тот же размер, что и реакционные камеры, но выбор камер по существу одинаковой формы представляется естественным, в частности, поскольку изготовление камер одинакового размера и формы представляется менее сложным и более эффективным.

На Фиг. 8 представлена подача 101 сырьевого материала, извлечение 102 обрабатываемого материала, трубопровод 118 для транспортировки материала из первого теплообменника в первую реакционную камеру, трубопровод 117 для транспортировки из последней реакционной камеры во второй теплообменник, трубопровод 116, ведущий из второго теплообменника в первую пастеризационную камеру, подающий трубопровод 110 для инертного газа и коллектор 111 для вновь используемого отработанного инертного газа.

Следует особо отметить, что, несмотря на то, что на Фиг. 8 не показаны такие детали, как компрессор для инертного газа, находящийся под давлением резервуар для инертного газа или подача и отвод теплоносителя из теплообменников, специалисту не составит труда выбрать подходящее оборудование, имеющее указанные функции.

Ниже рассмотрен практический пример применения реактора в типичной ситуации.

Дополнительные предпочтительные детали

Разделительная стенка может отделять змеевики 33 и 34 от находящейся в центре каждого из теплообменников НЕХ1 и НЕХ2 массы воды. Это дополнительно усиливает теплообмен в противоточном режиме.

Между витками змеевика, между змеевиками и наружной стенкой и между змеевиками и разделительной стенкой, если таковая имеется, должен быть "зазор". Это нужно для достижения наилучшего теплопереноса. При диаметре, составляющем, например, 60 мм, зазор может составлять, например, 20 мм. При наличии разделительной стенки, она, естественно, должна оканчиваться на соответствующем расстоянии от верхней и нижней поверхности теплообменников, чтобы поток воды мог рециркулировать сверху вниз и снизу вверх.

Теплота, подводимая к теплообменным установкам 31 и 32, обычно обеспечивается горячей водой, водяным паров или их комбинацией.

На практике температуру продукта в основном определяют следующие факторы:

a) Скорость течения продукта через змеевик. Скорость меняется с течением времени равными переходами (англ. even transitions), регулируемая насосом, который обычно может представлять собой поршневой насос двойного действия.

b) Скорость горячей воды, движущейся в противотоке к змеевику, может быть отрегулирована в соответствии с течением продукта посредством регулирования скорости воздуха, подаваемого в коллектор 35.

c) Температура горячей воды. Открытие заслонки для поступления водяного пара/горячей воды в теплообменное устройство 31 может быть отрегулировано в соответствии с температурой остаточного сырьевого материала, измеряемой на выходе из теплообменника НЕХ1.

Теплообменник НЕХ2 применяют для пастеризации продукта после проведения гидролиза для "уничтожения" активности фермента и предотвращения роста бактерий.

В течение времени, необходимого для проведения гидролиза сырьевого материала, температура сырьевого материала может снижаться приблизительно на 3°С. Затем материал нагревают в теплообменнике НЕХ2, например, до 95°С. Соотношение между высотами нижнего (НЕХ1) и верхнего (НЕХ2) теплообменников может быть соотнесено с разностью температур: 5-48°С и 45-95°С. После того, как воздух пропускают барботажем через воду в обеих камерах, его выпускают в атмосферу.

Размеры реакционных камер R1-R6 могут быть различными, но типичный диаметр может составлять 600 мм, независимо от того, имеют ли реакционные камеры спиралевидную или прямую форму. Зазоры между отдельными камерами, в которых установлены клапаны, могут быть порядка 150 мм. Предпочтительно все клапаны, имеющиеся в реакторе, как для сырьевого материала, так и для инертного газа и т.д., могут быть автоматически управляемыми. Способ управления клапанами не относится к настоящему изобретению и, таким образом, не рассмотрен здесь более подробно.

Продолжительность обработки в каждой камере может быть различной и обычно может составлять от 5 до 15 минут. Разумеется, на продолжительность обработки влияет количество камер в реактор, а также тип используемого сырьевого материала.

Реактор согласно настоящему изобретению подходит для применения на борту промысловых судов, и для того, чтобы он функционировал, он не обязательно должен быть установлен вертикально. Наклон реакционных камер, составляющей 1:10 (вертикальный/горизонтальный размер) обычно достаточен даже для работы в море. Если необходимо, чтобы реактор функционировал при более сильной качке, наклон может быть увеличен, например, до 1:5.

Хотя это и не является краеугольным камнем настоящего изобретения, следует отметить, что при воплощении реактора, представленном на Фиг. 1, с соответствующими размерами реакционной камеры и теплообменника, то есть в том случае, когда общая высота реактора составляет приблизительно 6 метров, реактор может быть заключен в стандартный 20-футовый (20 футов приблизительно соответствуют 6 м) контейнер, установленный вертикально. Реактор, представленный на Фиг. 8, может быть сконструирован так, что имеет существенно меньшую общую высоту, но это все равно не позволит заключить его в контейнер.

Однако принципы действия реактора согласно изобретению могут быть реализованы независимо от того, может или нет быть достигнута такая высота. Например, реакционные камеры могут быть размещены в виде колонны, в то время как пастеризационные камеры могут быть размещены в виде отдельной колонны, установленной рядом; в этом случае реактор имеет меньшую высоту и большую ширину, чем реактор, представленный в графических материалах.

В прилагаемой формуле изобретения обозначения соответствуют воплощению, представленному на Фиг. 1-5, за исключением пп. 14-18, которые относятся к Фиг. 8, и п. 20, который относится к Фиг. 1 и Фиг. 8.

Реферат

Изобретение относится к области биотехнологии. Предложен реактор для ферментативного гидролиза материала. Реактор последовательно включает первый теплообменник для нагрева сырьевого материала до способствующей протеканию ферментативного гидролиза температуры, реакционные камеры, а также второй теплообменник для нагрева реакционной смеси до температуры, превышающей диапазон способствующих протеканию ферментативного гидролиза температур. При этом реакционные камеры размещены на различных по вертикали уровнях, где первая реакционная камера является самой верхней, а последняя реакционная камера является самой нижней, причем по меньшей мере одна из реакционных камер выполнена для перемешивания ее содержимого пропускаемым через камеру инертным газом. Изобретение обеспечивает независимо от изменений внешних условий стабильные реакционные условия для подаваемого материала. 21 з.п. ф-лы, 8 ил.

Комментарии