Способ регенерации антрахинона в процессе синтеза перекиси водорода - RU2196107C2

Код документа: RU2196107C2

Чертежи

Описание

Изобретение касается способа получения перекиси водорода из хиноновых соединений и, в частности, нового способа обработки рабочих растворов, используемых в процессе производства перекиси водорода.

Существующий в настоящее время способ производства перекиси водорода носит название антрахинонового способа. В этом способе обычно используют смесь замещенных антрахинонов и антрагидрохинонов, таких, например, как 2-этилантрахинон, 2-этил-5,6,7,8-тетрагидроантрахинон, 2-этилантрагидрохинон и 2-этил-5,6,7, 8-тетрагидроантрагидрохинон. Эти соединения обычно растворяют в смеси полярных и/или неполярных растворителей. Такой раствор представляет собой то, что обычно называют рабочим раствором.

Названный способ производства перекиси водорода состоит из последовательных циклов восстановления и окисления рабочего раствора.

В первой стадии цикла осуществляется каталитическая гидрогенизация рабочего раствора, в результате которой антрахинон превращается в антрагидрохинон. Вслед за гидрогенизацией следует окисление в среде воздуха, кислорода или кислородсодержащей газовой смеси. В процессе этого окисления антрагидрохинон превращается в исходный антрахинон с образованием перекиси водорода.

Экстракция, осуществляемая, как правило, в присутствии воды, позволяет получить водный раствор перекиси водорода, который после этого может быть подвергнут очистке и концентрированию.

Одновременно с этим рабочий раствор регенерируют с целью повторного использования в очередном окислительно-восстановительном цикле.

В процессе последовательных стадий восстановления и окисления рабочего раствора часть исходных антрахиноновых соединений постепенно превращается в продукты распада, которые могут оказывать влияние на выход синтезируемой перекиси водорода.

Побочные реакции в стадии гидрогенизации приводят к образованию оксатронов и антранонов, а в стадии окисления - к образованию эпоксипроизводных тетрагидроантрахинона. Эти соединения являются побочными продуктами, которые вызывают повышение плотности и вязкости рабочего раствора и, при их накоплении, приводят к дезактивации катализатора гидрогенизации.

С другой стороны, в процессе реакций восстановления исходные антрахиноновые соединения превращаются в тетрагидроантрахиноны, что снижает степень окисления, приводя к уменьшению выхода конечного продукта.

С учетом этого не рекомендуется использовать рабочие растворы с повышенным содержанием продуктов распада антрахинона.

С целью разрешения этой проблемы в патенте US 2739875 предложено производить обработку рабочих растворов на основе антрахиноновых соединений, содержащих продукты распада последних, с целью регенерации и повторного использования этих растворов в синтезе перекиси водорода. В соответствии с этим документом рабочий раствор вводят при нагревании в контакт с активированной окисью алюминия или с окисью магния. Окись алюминия способствует превращению продуктов распада антрахинона в антрахинон, в частности, тетрагидроантрахинона в антрахинон и эпоксидов сначала в тетрагидроантрахинон и затем в антрахинон.

Патент FR 1468707 также внес усовершенствование в способ регенерации рабочего раствора, предложив использование окиси алюминия с добавкой щелочного вещества.

Целью настоящего изобретения является дальнейшее улучшение способности окиси алюминия регенерировать продукты распада антрахинона и обеспечение поддержания активности такой окиси алюминия при большом числе регенерационных циклов.

Преследуя названную цель, изобретение относится к регенерации рабочего раствора, используемого для производства перекиси водорода и содержащего по меньшей мере одно производное антрахинона и по меньшей мере один продукт распада этого производного, образующийся в результате последовательных операций восстановления и окисления рабочего раствора. Регенерацию проводят путем введения рабочего раствора в контакт с окисью алюминия, которую формуют с применением капельной коагуляции или экструзии.

Таким образом, суть изобретения состоит в способе приготовления окиси алюминия и, более конкретно, в том, как производится ее формование. Способ регенерации согласно изобретению предполагает использование окиси алюминия, для формования которой могли быть использованы разные способы.

По первому способу используемая окись алюминия может иметь форму шариков окиси алюминия, приготовленных с помощью капельной коагуляции (oil-drop). Шарики этого типа могут, например, быть приготовлены в соответствии с методиками, предложенными в патентах ЕР-В-015 801 и ЕР-В-097 539. Регулирование пористости может в данном случае осуществляться в соответствии со способом, описанном в патенте ЕР-В-097 539, путем капельной коагуляции суспензии, или водной дисперсии окиси алюминия, или раствора основной соли алюминия в виде эмульсии, состоящей из органической фазы, водной фазы и поверхностно-активного вещества или эмульгатора. Упомянутая органическая фаза может, в частности, представлять собой углеводород, а в качестве поверхностно-активного вещества или эмульгатора может, например, быть использован Galoryl ЕМ 10R.

Для приготовления используемых в способе по изобретению шариков окиси алюминия не следует использовать способ формования окиси алюминия с применением технологии вращения. Под последней предполагается аппарат, в котором производится агломерация путем осуществления внутреннего контакта гранулируемого материала за счет вращения. В качестве такого аппарата используют, например, вращающийся гранулятор и вращающийся барабан.

По второму способу настоящего изобретения можно также использовать экструдированную окись алюминия. Последнюю обычно получают путем смешения и последующей экструзии какого-либо материала на основе окиси алюминия, который может быть получен быстрым обезвоживанием гидраргилита или осаждением глинозема боемита или псевдобоемита с последующим прокаливанием. В процессе смешения в окись алюминия могут быть введены порообразующие добавки. Экструдаты могут быть, например, приготовлены по способу приготовления, описанному в патенте US 3856708.

Как правило, предпочитают использовать окись алюминия в виде экструдатов, а не в виде шариков, приготовленных с помощью капельной коагуляции.

Рекомендуется, чтобы используемая в способе настоящего изобретения окись алюминия обладала общим объемом пор не менее 0,25 мл/г и, предпочтительно, не менее 0,40 мл/г.

Названный общий объем пор измеряют следующим образом. Определяются значения плотности зерна (d3) и абсолютной плотности (dабс) с использованием методов пикнометрии в ртути и гелии, соответственно. После этого общий объем пор рассчитывают по формуле 1/d3-1/daбc.

Как правило, используют окись алюминия с гранулометрией, не превышающей 5 мм, предпочтительно, не больше 3,5 мм и еще лучше не больше 2,4 мм. Под гранулометрией в случае использования капельной коагуляции подразумевается диаметр шариков, а в случае использования экструзии - диаметр поперечного сечения экструдатов.

Удельная поверхность окиси алюминия преимущественно должна быть по меньшей мере 10 м2/г и, предпочтительно, не менее 50 м2/г.

Эта удельная поверхность является той поверхностью, которую измеряют по методу BET.

Под поверхностью, измеряемой по методу BET, подразумевается удельная поверхность, определяемая с использованием адсорбции азота в соответствии с нормативом ASTM D 3663-78, установленным на основании метода Брюнауэра-Эммета-Теллера, описанного в "The Journal of the American Society", 60, 309 (1938).

В предпочтительном варианте настоящего изобретения используется окись алюминия, содержащая по меньшей мере одно соединение элемента из группы щелочных, редкоземельных и щелочноземельных элементов.

Названное соединение может быть оксидом, гидроксидом, солью или их смесью. В качестве примера, наряду с гидроксидами, могут быть названы сульфаты, нитраты, галогениды, ацетаты, формиаты, карбонаты и соли карбоновых кислот.

Элементы преимущественно выбирают из группы, в которую входят натрий, калий, кальций и лантан.

Содержание щелочных, редкоземельных и щелочноземельных элементов составляет, как правило, по меньшей мере 15 ммоль на 100 г окиси алюминия, предпочтительно не менее 30 ммоль, еще лучше от 30 до 400 ммоль и наиболее предпочтительно от 30 до 160 ммоль.

Нанесение этого соединения на или введение его в окись алюминия осуществляется с помощью любого известного метода. Таким методом может быть, например, пропитка заранее приготовленной окиси алюминия щелочными, редкоземельными или щелочноземельными элементами или предшественниками этих элементов, или же смешиванием щелочных, редкоземельных и щелочноземельных элементов или предшественников с окисью алюминия в процессе формования этих материалов. Названные элементы могут быть также введены в окись алюминия путем соосаждения окиси алюминия и щелочных, редкоземельных и щелочноземельных элементов или предшественников.

В случае нанесения пропиткой ее проводят, вводя окись алюминия в контакт с раствором, золем или гелем, содержащим по меньшей мере один щелочный, редкоземельный или щелочноземельный элемент в форме оксида, или соли, или одного из их предшественников; такой способ известен специалистам в данной области.

Операция, как правило, производится путем погружения окиси алюминия в отмеренный объем раствора по меньшей мере одного предшественника щелочного, редкоземельного или щелочноземельного элемента. Под раствором предшественника этих элементов подразумевается раствор термически лабильных соли или соединения элемента или по меньшей мере одного из щелочных, редкоземельных и щелочноземельных элементов.

Концентрация соли в растворе выбирается в зависимости от количества элемента, наносимого на окись алюминия.

В предпочтительном варианте изобретения названные выше элементы вводят методом сухой пропитки - это означает, что для пропитки используют минимальный объем раствора, который необходим для пропитки, т.е. в отсутствие избытка раствора.

Окись алюминия может быть после этого подвергнута сушке и, при необходимости, прокаливанию. Например, она может быть прокалена при температуре в пределах от 150 до 1000oС, предпочтительно от 300 до 800oС.

Когда элементы вводят в окись алюминия в процессе формования, смешение элементов или их предшественников с окисью алюминия производится перед этой операцией.

Способ регенерации по изобретению особенно выгоден в том случае, когда продуктом распада производного антрахинона является соответствующий тетрагидроантрахинон, антранон или эпоксипроизводное соответствующего тетрагидроантрахинона.

В соответствии со способом по изобретению регенерируемый рабочий раствор вводят в контакт с окисью алюминия при температуре приблизительно от 40 до 160oС. Регенерация может осуществляться в непрерывном режиме, тем более, что эта стадия является составной частью непрерывного процесса синтеза. В этом случае, например, можно регенерировать часть рабочего раствора в каждом восстановительно-окислительном цикле и использовать регенерированный раствор в следующем цикле.

Для синтеза перекиси водорода кроме названных выше соединений могут быть также использованы и другие соединения:

- 2-трет-бутилантрахинон, 2-втор-амилантрахинон и

соответствующие им 5,6,7,8- тетрагидроантрахиноны;

- 2-алкил-1,2,3,4-тетрагидроантрахиноны;

- 1-алкил-1,2,3,4-тетрагидроантрахиноны;

- 1-алкил-5,6,7,8-тетрагидроантрахиноны;

- 1-алкенил-5,6,7,8-тетрагидроантрахиноны;

- 2-метил-6-амилантрахинон;

- 2-метил-7-амилантрахинон;

- 2-трет-амилтетрагидроантрахинон;

- 2-втор-изоамилтетрагидроантрахинон.

Приведенные ниже примеры иллюстрируют изобретение, не ограничивая его объема.

ПРИМЕРЫ

Образцы испытываемой окиси алюминия

были предварительно обработаны в течение 3 час током азота при 300oС с целью удаления следов влаги, появившейся при ее хранении, для того чтобы иметь возможность сравнивать эффективность

образцов в одних и тех же условиях.

4 г обработанной таким образом окиси алюминия добавляют к 25 г гидрогенизованного 68%-ного (по объему) рабочего раствора, содержащего 1,2 мас.% эпокситетрагидроантрахинона, и выдерживают при температуре 72oС. После 3 час перемешивания раствор анализируют с помощью хроматографии и рассчитывают степень конверсии эпоксида.

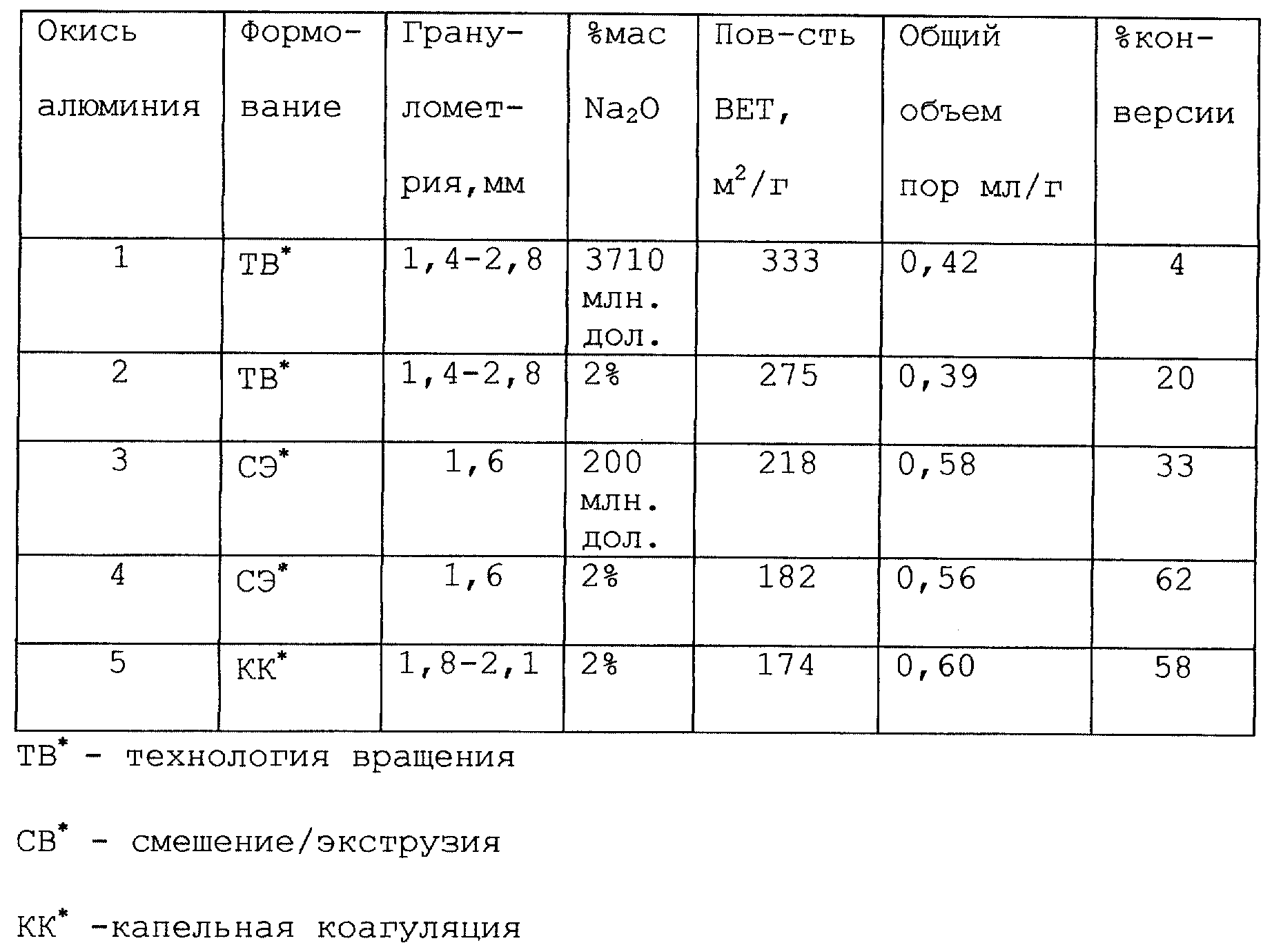

Результаты и другие данные собраны в приведенной ниже таблице.

Реферат

Изобретение предназначено для химической промышленности. Рабочий раствор для получения Н2О2, содержащий, по меньшей мере, одно производное антрахинона и, по меньшей мере, один продукт его распада, образующийся в процессе последовательных операций восстановления и окисления, приводят в контакт с экструдированной Al2 O3. Окись алюминия содержит, по меньшей мере, одно соединение из группы щелочных, щелочноземельных и редкоземельных элементов в количестве, по меньшей мере, 15 ммоль на 100 г Al2 O3. Окись алюминия имеет общий объем пор, по меньшей мере, 0,25 мл/г, удельную поверхность, по меньшей мере, 10 м2/г и гранулометрию, не превышающую 5 мм. Изобретение позволяет улучшить способность Al2O3 к регенерации продуктов распада антрахинона (степень конверсии превышает 33%), а также обеспечить сохранение этой способности на протяжении большого числа циклов регенерации. 6 з.п. ф-лы, 1 табл.

Комментарии