Измерительное устройство для определения по меньшей мере одного параметра проходящего по каналу потока текучей среды - RU2678213C2

Код документа: RU2678213C2

Чертежи

Описание

Уровень техники

Из уровня техники известны многочисленные способы и устройства для определения по меньшей мере одного свойства потоков текучих сред, т.е. жидкостей и/или газов. Под свойствами потока текучей среды в качестве возможного его параметра могут при этом подразумеваться любые физические и/или химические измеримые свойства, которые качественно или количественно характеризуют поток текучей среды. Речь при этом может идти прежде всего о скорости потока и/или массовом расходе и/или объемном расходе.

Ниже изобретение описано прежде всего применительно к пленочному термоанемометрическому массовому расходомеру воздуха, описанному, например, в публикации "Sensoren im Kraftfahrzeug", под ред. Konrad Reif, 1-е изд., 2010 г., сс. 146-148. Основным компонентом подобных пленочных термоанемометрических массовых расходомеров воздуха обычно является кристалл с датчиком (чувствительным элементом), прежде всего кремниевый кристалл с датчиком, например с чувствительной мембраной в качестве измерительной поверхности или измерительного участка, обтекаемой/обтекаемого потоком текучей среды. Кристалл с датчиком обычно имеет по меньшей мере один нагревательный элемент, а также по меньшей мере два температурных датчика, которые расположены, например, на измерительной поверхности кристалла и один из которых расположен по ходу потока перед нагревательным элементом, а другой - за ним. На основании асимметрии зарегистрированного температурными датчиками температурного профиля (характера распределения температур), на который влияет поток текучей среды, можно сделать вывод о ее массовом расходе и/или объемном расходе.

Пленочные термоанемометрические массовые расходомеры воздуха обычно выполнены в виде вставного зонда, помещаемого в проточную трубу несъемно или съемно для возможности замены. Под такой проточной трубой может, например, подразумеваться впускной тракт двигателя внутреннего сгорания (ДВС).

При этом часть потока текучей среды, т.е. ее частичный поток, проходит по минимум одному основному каналу, предусмотренному в пленочном термоанемометрическом массовом расходомере воздуха. Между входом в этот основной канал и выходом из него выполнен байпасный канал. Этот байпасный канал прежде всего выполнен таким образом, что он имеет изогнутый участок, который предназначен для отклонения частичного потока текучей среды, поступающего в основной канал через его вход, и который при этом на дальнейшем своем протяжении переходит в участок, на котором расположен кристалл с датчиком. Последний из указанных участков представляет собой собственно измерительный канал, в котором расположен кристалл с датчиком.

На практике подобные пленочные термоанемометрические массовые расходомеры воздуха должны удовлетворять множеству требований. Наряду со снижением падения давления в целом на пленочном термоанемометрическом массовом расходомере воздуха путем реализации соответствующих конструктивных мер, направленных на улучшение аэрогидродинамических условий, одно из важнейших требований заключается в дальнейшем улучшении качества сигнала, а также нечувствительности устройств к загрязнению масляными и водяными капельками и сажевыми, пылевыми и прочими твердыми частицами. Указанное качество сигнала относится, например, к массовому расходу текучей среды через ведущий к кристаллу с датчиком измерительный канал, а также при определенных условиях к уменьшению величины смещения сигнала и к улучшению отношения сигнал/шум. Смещение сигнала относится при этом к погрешности определения, например, массового расхода текучей среды по смыслу изменения связи между фактическим массовым расходом и выдаваемым сигналом, определенным в ходе калибровки при изготовлении расходомера. При определении отношения сигнал/шум рассматриваются выдаваемые датчиком в быстрой временной последовательности сигналы, тогда как смещение характеристики или сигнала относится к изменению среднего значения.

У традиционных пленочных термоанемометрических массовых расходомеров воздуха вышеописанного типа держатель с размещенным на или в нем кристаллом с датчиком обычно выступает в измерительный канал. Кристалл с датчиком может быть, например, вклеен в держатель или наклеен на него. Держатель кристалла с датчиком может, например, образовывать единый конструктивный элемент с выполненным из листового металла основанием, на которое также может быть наклеена электроника, т.е. схема управления и обработки (например, с ее носителем, прежде всего с печатной платой). Держатель кристалла с датчиком может быть выполнен, например, в виде пластмассовой детали электронного модуля, прикрепленной при ее литье под давлением к пластинчатому основанию. Кристалл с датчиком и схема управления и обработки могут быть соединены между собой, например, гибкими проволочными проводниками, присоединенными методом микросварки. Образованный таким путем электронный модуль может, например, вклеиваться в корпус измерительного устройства, а весь вставной зонд может закрываться крышками.

В DE 102011005768 А1 описано устройство для определения по меньшей мере одного свойства текучей среды, имеющее по меньшей мере один помещаемый в текучую среду корпус. В этом корпусе имеется по меньшей мере один проточный для текучей среды канал с по меньшей мере одним выходным отверстием. Через это выходное отверстие текучая среда может выходить из канала после своего прохождения по нему. Корпус имеет по меньшей мере одну основную часть и по меньшей мере одну крышку. Указанное выходное отверстие расположено в крышке. Основная часть корпуса имеет по меньшей мере один входящий в выходное отверстие, выступающий в виде бортика участок, который образует по меньшей мере часть края выходного отверстия.

Несмотря на многочисленные преимущества известных из уровня техники устройств у них все еще сохраняется потенциал для их усовершенствования с точки зрения функциональных аспектов. Так, в частности, подобные устройства обычно имеют электронный модуль, расположенный в предназначенном для размещения электроники пространстве корпуса измерительного устройства. Электронный модуль, остальная часть корпуса измерительного устройства, в которой выполнен канал, и крышка сконструированы таким образом, что одна часть держателя кристалла с датчиком находится в проточной части канала. Другая часть с электроникой защищена от внешних воздействий в предназначенном для размещения электроники пространстве корпуса измерительного устройства. Указанные части разделены клеевой перегородкой, которая расположена на крышке над серединой кристалла с датчиком. При этом сопряжение крышки и основной части корпуса измерительного устройства иногда не определено однозначно. Поскольку крышка и основная часть корпуса обычно изготавливаются в литьевых формах с несколькими полостями, возникает разброс фактических размеров крышки и основной части корпуса. Следовательно, положение крышки относительно основной части корпуса подвержено колебаниям. Обусловленные производственными допусками отклонения в положении крышки от заданного в свою очередь приводят к вариативности получаемых при измерениях характеристик, которую необходимо компенсировать в процессе калибровки или корректировки.

Раскрытие изобретения

Исходя из вышеизложенного, в изобретении предлагается измерительное устройство для определения по меньшей мере одного параметра проходящего по каналу потока текучей среды, которое позволяет по меньшей мере практически полностью устранить недостатки известных способов и подходов и у которого всегда обеспечивается одинаково точно заданное положение канала относительно основной части корпуса и прежде всего относительно кристалла с датчиком.

Предлагаемое в изобретении измерительное устройство для определения по меньшей мере одного параметра проходящего по каналу потока текучей среды, прежде всего массового расхода воздуха, всасываемого в двигатель внутреннего сгорания, имеет корпус, прежде всего помещенный или помещаемый в проточную трубу вставной зонд, в котором выполнен указанный канал, и по меньшей мере один расположенный в этом канале кристалл с датчиком для определения параметра текучей среды, при этом корпус имеет основную часть и крышку. Канал имеет вход в него, который обращен навстречу основному направлению потока текучей среды, и по меньшей мере один выход из него. Канал выполнен в крышке, которая соединена с основной частью корпуса с силовым замыканием.

Соединение с силовым замыканием может представлять собой, например, прессовую посадку. Крышка может иметь установочное углубление. Основная часть корпуса может иметь выступ. Этот выступ может для образования соединения с силовым замыканием входить в указанное установочное углубление. Выступ может выступать от основной части корпуса в первом направлении протяженности. Выступ может иметь треугольный профиль в поперечном сечении плоскостью, перпендикулярной этому первому направлению протяженности. Крышка может иметь по меньшей мере одну находящуюся на ее стороне опорную поверхность. Основная часть корпуса может в свою очередь иметь по меньшей мере одну находящуюся на ее стороне опорную поверхность. Находящаяся на стороне крышки опорная поверхность и находящаяся на стороне основной части корпуса опорная поверхность могут соприкасаться друг с другом. Первое расстояние от выступа до находящейся на стороне основной части корпуса опорной поверхности может быть меньше, чем второе расстояние от установочного углубления до находящейся на стороне крышки опорной поверхности. Крышка может иметь по меньшей мере три находящиеся на ее стороне опорные поверхности. Основная часть корпуса может в свою очередь иметь по меньшей мере три находящиеся на ее стороне опорные поверхности. Каждая находящаяся на стороне крышки опорная поверхность может соприкасаться с соответствующей ей находящейся на стороне основной части корпуса опорной поверхностью. Благодаря этому образуется трехточечная опора. Выступ может быть пластически деформирован в установочном углублении. Выступ может выступать в основном перпендикулярно от основной части корпуса. Корпус измерительного устройства может иметь далее предназначенное для размещения электроники пространство. Кристалл с датчиком может быть расположен на своем держателе, который выступает в канал из предназначенного для размещения электроники пространства во втором направлении протяженности. Выступ может быть расположен напротив предназначенного для размещения электроники пространства с отделением от него расположенным между ними каналом в этом втором направлении протяженности. Выступ может проходить перпендикулярно этому второму направлению протяженности.

Под основным направлением потока согласно настоящему изобретению подразумевается локальное направление потока текучей среды в месте расположения датчика, соответственно измерительного устройства, при этом, например, наличие локальных неравномерностей потока, таких как завихрения, может не учитываться. Тем самым под основным направлением потока можно подразумевать прежде всего локальное усредненное направление движения потока текучей среды в месте расположения измерительного устройства. Усредненное направление движения потока относится при этом к направлению, в котором поток текучей среды преимущественно перемещается в среднем по времени.

Под основной частью корпуса и крышкой при этом согласно настоящему изобретению подразумеваются по меньшей мере две детали корпуса измерительного устройства, которые взаимодействуют между собой и которые, например, непосредственно контактируют друг с другом. Согласно изобретению предлагается предусматривать контакт между обеими этими деталями с силовым замыканием. Дополнительно возможно соединение с геометрическим замыканием и/или с материальным замыканием.

Под соединением с силовым замыканием согласно настоящему изобретению подразумевается соединение, в котором на соединяемые между собой поверхности действует нормальная сила. При этом смещение соединяемых поверхностей друг относительно друга исключается до тех пор, пока не будет превышена противодействующая сила, обусловленная трением покоя. Силовое, соответственно фрикционное замыкание исчезает, а поверхности начинают скользить одна по другой, когда тангенциально действующая сила, обусловленная приложенной нагрузкой, становится больше силы трения покоя, как, например, между колесом и рельсом или дорожным покрытием у транспортных средств с собственным приводом. Соответственно соединения с силовым замыканием согласно настоящему изобретению представляют собой соединения, в которых сила трения покоя, противодействующая силе смещения соединяемых деталей друг относительно друга, больше этой силы смещения. Соединение с силовым замыканием может представлять собой прежде всего, но не исключительно соединение по прессовой посадке (по посадке с натягом).

Под прессовой посадкой согласно настоящему изобретению подразумевается посадка, при которой в собранном из соединенных между собой деталей узле присутствует натяг. Посадкой называют размерную связь между двумя сопряженными деталями с обусловленными допусками погрешностями размеров и/или формы, при этом обе детали имеют одинаковый номинальный размер, однако положение и величина полей допусков могут различаться. Посадка всегда задает допуск, в пределах которого могут варьироваться действительные размеры охватывающего элемента, такого, например, как отверстие, и помещаемой в него охватываемой детали, такой, например, как цапфа или шип. В любом случае наибольший размер охватывающего элемента всегда меньше наименьшего размера помещаемой в него охватываемой детали.

Основная часть корпуса и крышка могут быть выполнены цельными или же составными. Под крышкой при этом в целом подразумевается деталь корпуса измерительного устройства, которая образует вокруг выходного отверстия поверхность, обращенную к текучей среде вне корпуса измерительного устройства. Основная же часть корпуса представляет собой конструктивный элемент, который расположен в зоне выходного отверстия с противоположной этой поверхности стороны корпуса измерительного устройства. Согласно изобретению предлагается по меньшей мере один канал выполнять в крышке. Основную часть корпуса и/или крышку можно изготавливать, например, полностью или частично из полимерного материала (пластмассы), при этом, однако, альтернативно этому или дополнительно к этому возможно также использование других материалов, например керамических и/или металлических материалов. Основная часть корпуса и крышка могут являться, например, компонентом вставного зонда.

Выходное отверстие может в принципе иметь любое поперечное сечение, например круглое, овальное, многоугольное или же щелевидное поперечное сечение. В предпочтительном варианте выходное отверстие может быть расположено на боковой поверхности вставного зонда, которая расположена в проточной трубе таким образом, что она ориентирована преимущественно в основном параллельно основному направлению потока, т.е. с отклонением от ориентации, строго параллельной основному направлению потока, преимущественно не более 20°, особенно предпочтительно не более 10°, прежде всего не более 5°.

Другие возможные варианты относятся к каналу измерительного устройства. Такой канал может быть выполнен цельным или же составным. В канале может быть расположен прежде всего по меньшей мере один чувствительный элемент для определения по меньшей мере одного параметра текучей среды. Такой чувствительный элемент может представлять собой прежде всего чувствительный элемент пленочного термоанемометрического массового расходомера воздуха, например кристалл с датчиком пленочного термоанемометрического массового расходомера воздуха согласно приведенному выше описанию. Однако альтернативно этому или дополнительно к этому возможны и другие варианты.

Канал может прежде всего иметь по меньшей мере один основной канал и по меньшей мере один ответвляющийся от него байпасный канал. Чувствительный элемент может быть расположен прежде всего в необязательном по меньшей мере одном байпасном канале. Так, например, основной канал может проходить от торцевого, расположенного выше по ходу потока входного отверстия до выходного отверстия. Байпасный канал может ответвляться от основного канала и переходить в одно или несколько своих выходных отверстий, которые, например, также могут располагаться на боковой поверхности вставного зонда и/или на головной стороне, которая на наибольшее расстояние выступает в поток текучей среды. Однако возможны и другие варианты.

Крышка может прежде всего иметь обращенную к текучей среде наружную сторону. Такая наружная сторона может быть, например, обращена к текучей среде вне корпуса измерительного устройства, прежде всего в проточной трубе, в которой, например, эту наружную сторону может обтекать или омывать текучая среда. Канал, например основной канал, может быть выполнен у своего выходного отверстия таким образом, чтобы выходящая из него текучая среда попадала под острым углом в поток текучей среды, движущийся вне корпуса измерительного устройства в своем основном направлении.

Крышка и основная часть корпуса могут иметь опорные поверхности, которые исключают перемещение этих деталей друг относительно друга. Под опорной поверхностью согласно настоящему изобретению подразумевается та поверхность первой детали, такой, например, как крышка, до упора в которую или до соприкосновения с которой может относительно первой детали перемещаться вторая деталь, такая, например, как основная часть корпуса.

Основная идея настоящего изобретения заключается в выполнении канала в крышке. Выполненная таким образом крышка не только выполняет задачу по закрыванию корпуса, но и берет на себя также функцию провода потока текучей среды, в частности воздуха. С целью обеспечить занятие каналом всегда одинакового положения относительно основной части корпуса и в первую очередь относительно кристалла с датчиком крышка должна уже при ее помещении на основную часть корпуса устанавливаться в свое конечное положение и после ее отпускания не должна ни при каких условиях более изменять это свое положение, например в результате проворачивания или соскакивания.

Крышка всегда устанавливается в одно и то же положение на основной части корпуса. Благодаря соединению с силовым замыканием между крышкой и основной частью корпуса, которое реализуется, например, выступом в виде защемленного штырька или шипа и установочного углубления, в которое он входит, такой защемленный шип прикладывает к крышке давление. Под действием этого давления крышка прижимается к заданным опорным поверхностям на основной части корпуса и благодаря этому не может более перемещаться. Таким путем минимизируются неизбежно возникающие в процессе изготовления и обусловленные допусками отклонения положения крышки от номинального, а измерительное устройство удается при неизменном выходе годных изделий изготавливать с характеристикой, допускаемое отклонение которой от номинальной лежит в более узких пределах. Благодаря наличию особых функциональных поверхностей появляется возможность эффективной реализации более узких допусков на отклонение от номинального (заданного) положения даже при использовании в комбинации между собой крышек и основных частей корпуса из разных оформляющих гнезд литьевых форм. Поскольку такие функциональные поверхности ограничены крайне малыми по своим размерам участками, их можно корректировать с малыми затратами до тех пор, пока не будет достигнута требуемая посадка.

Краткое описание чертежей

Другие возможные частные аспекты изобретения и его отличительные особенности вытекают из последующего описания предпочтительных вариантов осуществления изобретения со ссылкой на прилагаемые к описанию схематичные чертежи, на которых показано:

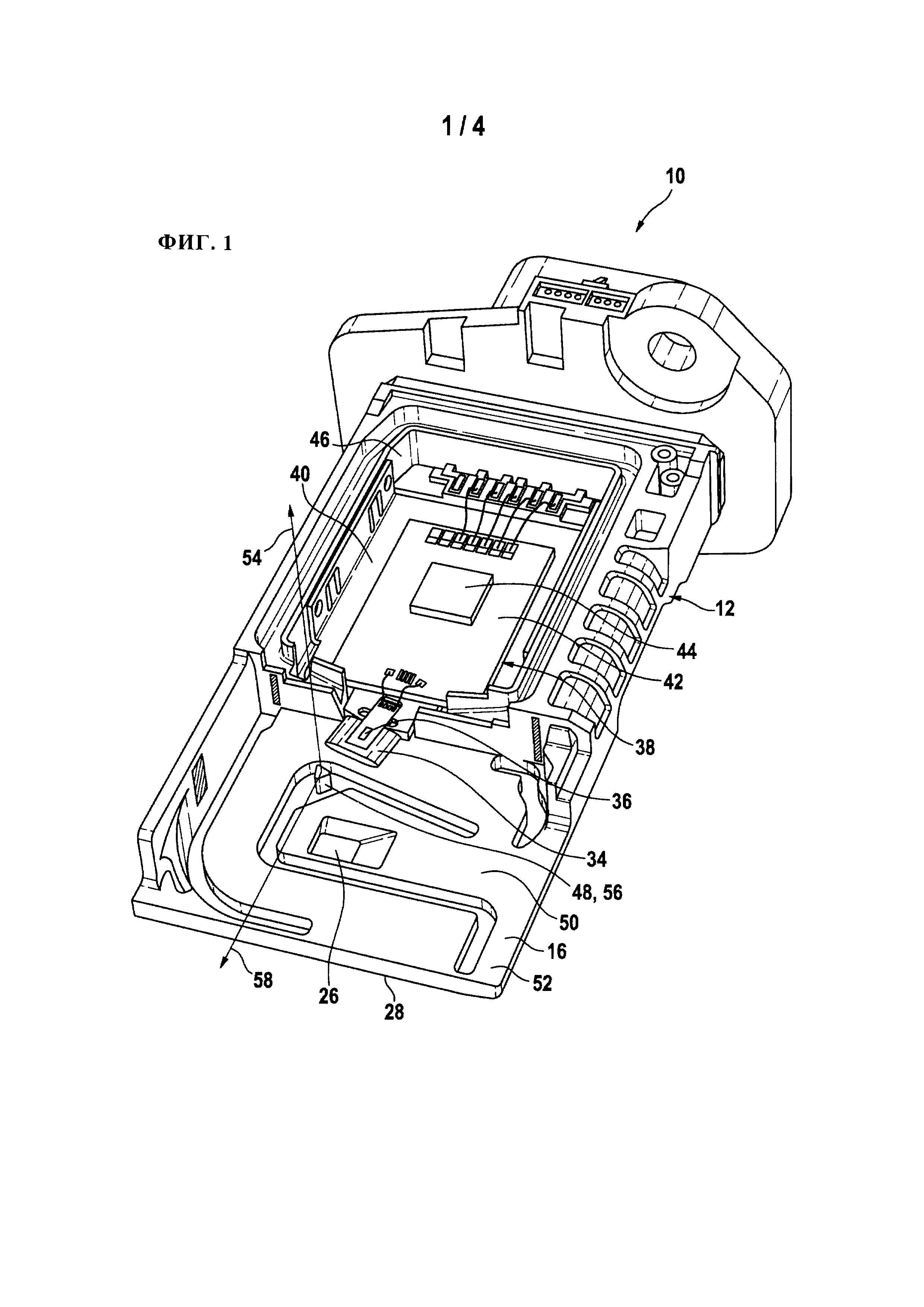

на фиг. 1 - вид в аксонометрии измерительного устройства в незакрытом состоянии,

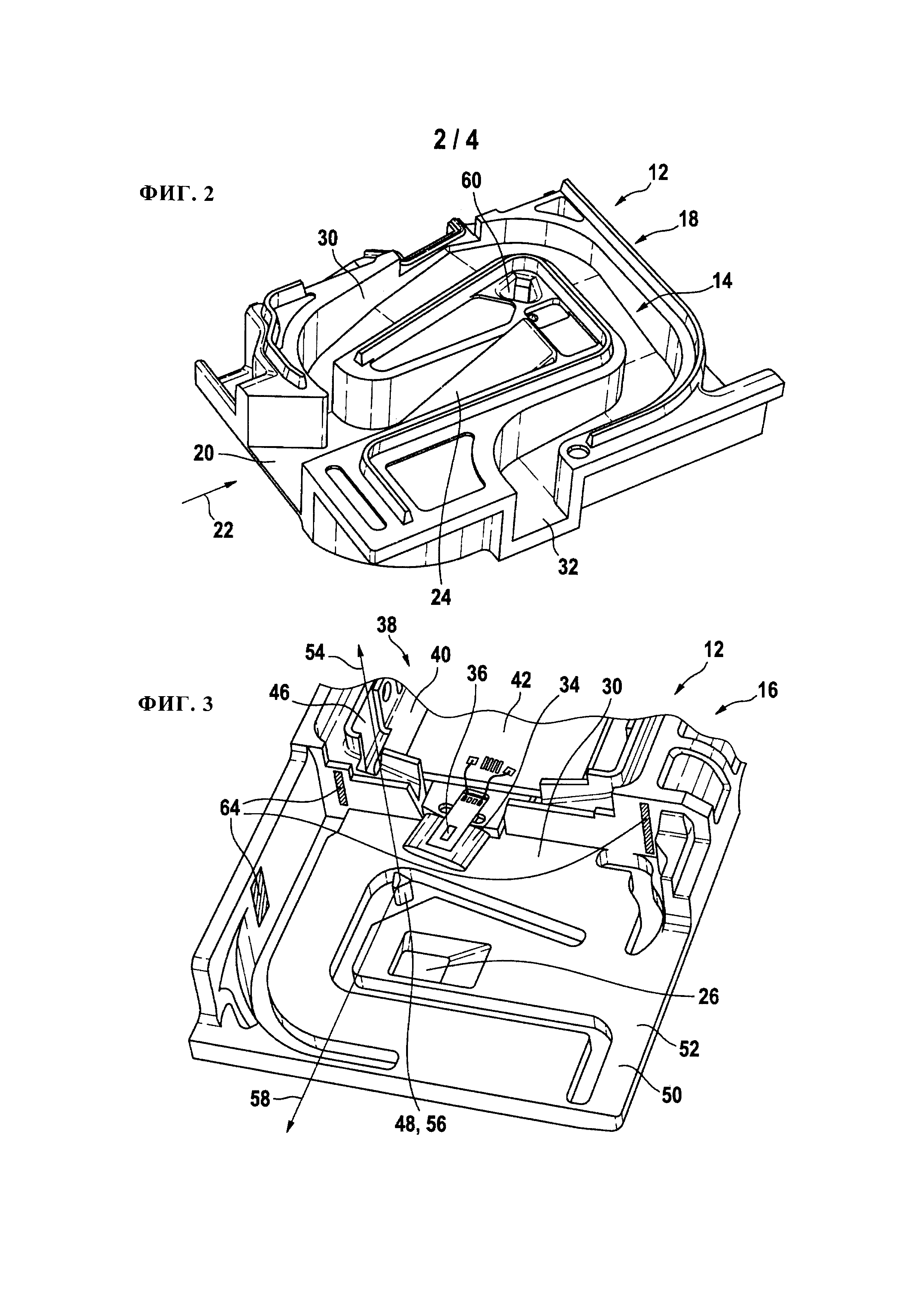

на фиг. 2 - вид в аксонометрии крышки измерительного устройства,

на фиг. 3 - увеличенный вид в аксонометрии основной части корпуса измерительного устройства,

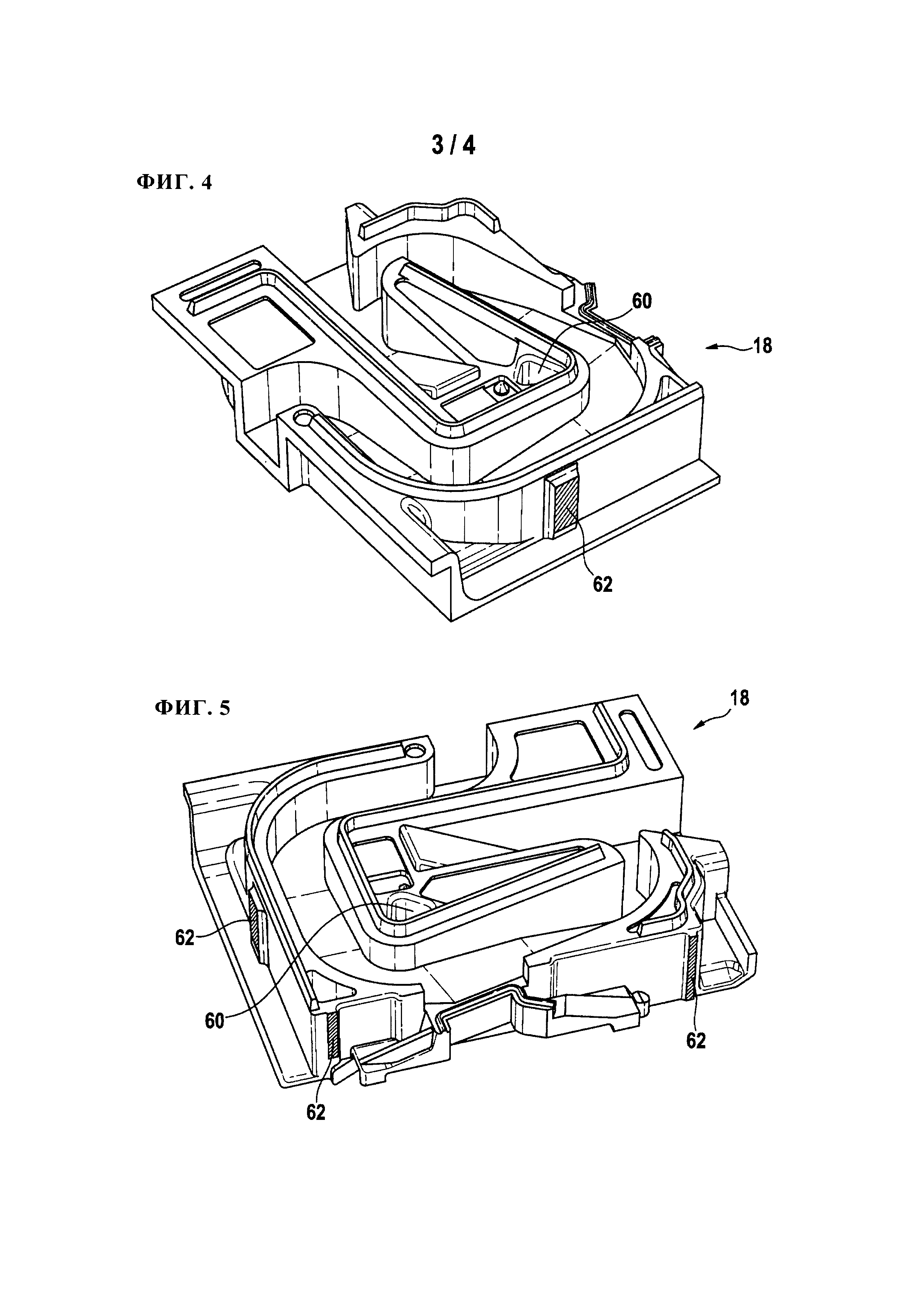

на фиг. 4 - вид в аксонометрии крышки в другом ракурсе,

на фиг. 5 - вид в аксонометрии крышки в еще одном ракурсе,

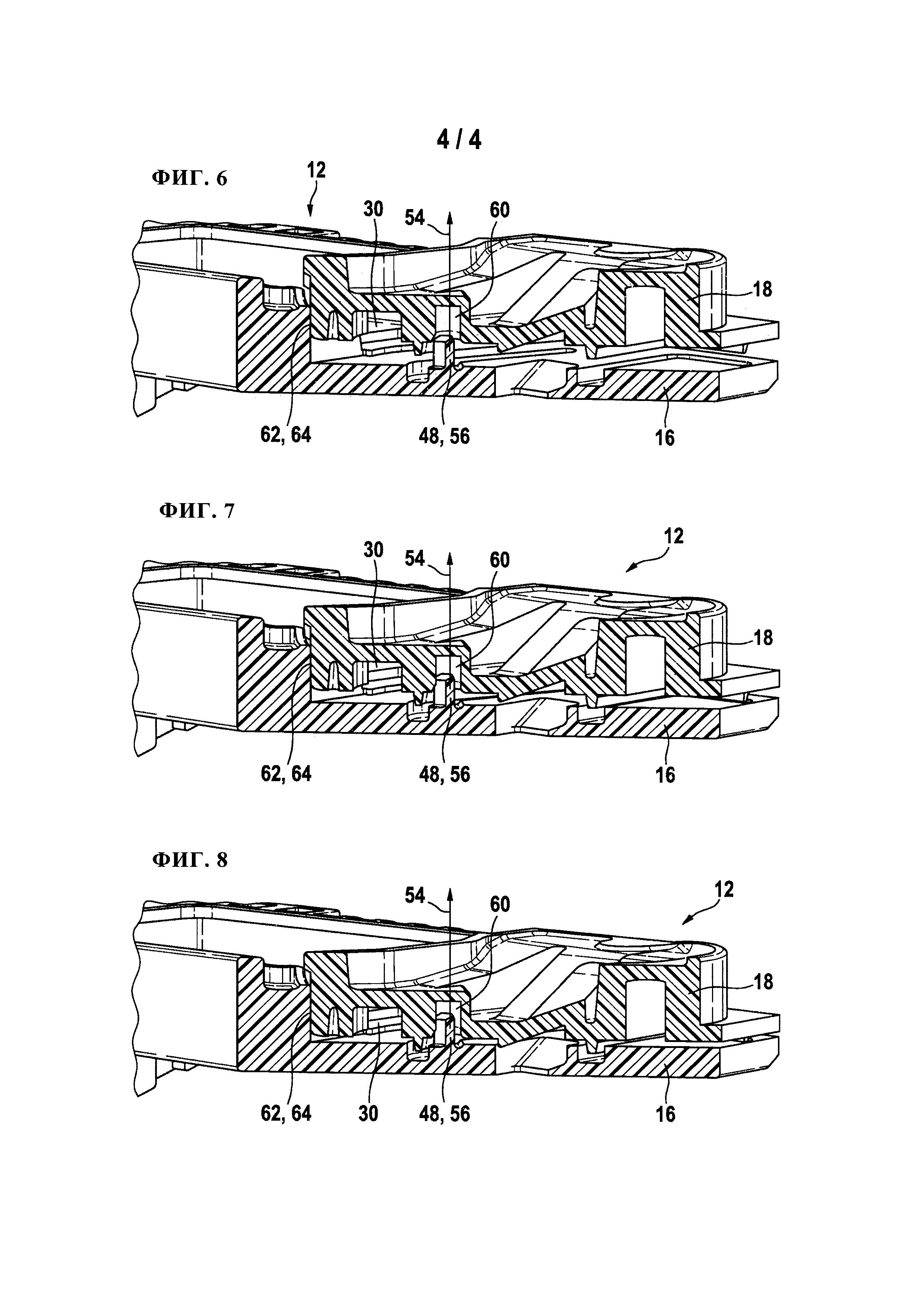

на фиг. 6 - вид в разрезе корпуса измерительного устройства в начале процесса сборки,

на фиг. 7 - вид в разрезе корпуса измерительного устройства на промежуточной стадии процесса сборки и

на фиг. 8 - вид в разрезе корпуса измерительного устройства на завершающей стадии процесса сборки.

Описание вариантов осуществления изобретения

На фиг. 1 показано измерительное устройство 10 для определения параметра проходящего по каналу потока текучей среды. В данном варианте измерительное устройство 10 выполнено в виде пленочного термоанемометрического массового расходомера воздуха и может измерять прежде всего массовый расход воздуха, всасываемого в ДВС. В рассматриваемом варианте измерительное устройство 10 имеет корпус 12. Такой корпус 12 выполнен в виде вставного зонда, который может вставляться, например, в проточную трубу, прежде всего во впускной тракт ДВС. В корпусе 12 выполнена канальная структура 14, которая более подробно описана ниже. Корпус 12 измерительного устройства имеет основную часть 16 и крышку 18.

На фиг. 2 в аксонометрии показана крышка 18. Указанная выше канальная структура 14 выполнена в этой крышке 18. Текучая среда может проходить через канальную структуру 14, втекая в нее в репрезентативном количестве через входное отверстие, соответственно вход 20, который во вставленном в проточную трубу состоянии измерительного устройства обращен навстречу основному направлению 22 потока текучей среды. Канальная структура 14 имеет основной канал 24, который переходит в свой выход 26 на той стороне корпуса 12 измерительного устройства, а точнее, основной части 16 его корпуса, которая в приведенной на фиг. 1 проекции является нижней стороной 28, а также имеет ответвляющийся от основного канала 24 байпасный, соответственно измерительный канал 30, который оканчивается своим выходом 32.

На фиг. 3 в аксонометрии показан увеличенный фрагмент основной части 16 корпуса. В измерительный канал 30, как и в обычных массовых расходомерах воздуха, в виде язычка или лапки выступает держатель 34 кристалла с датчиком. В этот держатель 34 вставлен кристалл 36 с датчиком таким образом, что текучая среда обтекает чувствительную мембрану, выполненную в виде чувствительного участка кристалла 36. Держатель 34 совместно с кристаллом 36 является компонентом электронного модуля 38, который имеет гнутое металлическое основание 40, а также прикрепленную к нему, например наклеенную на него, печатную плату 42 со схемой 44 управления и обработки. Держатель 34 кристалла с датчиком может быть, например, в виде пластмассовой детали прикреплен при ее литье под давлением к металлическому основанию 40. Держатель 34, который, например, в виде литого изделия прикреплен при его литье под давлением к металлическому основанию 40 и может затем образовывать цельную конструкцию с металлическим основанием 40 печатной платы 42, снабжен передней кромкой, которая может быть выполнена закругленной.

Кристалл 36 с датчиком электрически соединен со схемой 44 управления и обработки электрическими соединениями, которые могут быть выполнены в виде гибких проволочных проводников, присоединенных методом микросварки. Образованный таким путем электронный модуль 38 помещается, например вклеивается, в предназначенное для размещения электроники пространство 46 корпуса 12 измерительного устройства, а точнее, основной части 16 его корпуса. Эта операция может выполняться таким образом, чтобы держатель 34 кристалла с датчиком выступал при этом в канальную структуру 14, как это показано на фиг. 1 и 3. Затем предназначенное для размещения электроники пространство 46 закрывается не показанной на чертежах собственной крышкой.

Как показано на фиг. 3, основная часть 16 корпуса имеет выступ 48. Этот выступ 48 находится на закрываемом крышкой участке 50 основной части 16 корпуса. Такой закрываемый крышкой участок 50 предназначен для установки на нем крышки 18. Иными словами, закрываемый крышкой участок 50 представляет собой тот участок основной части 16 корпуса, на котором монтируется крышка 18 для образования корпуса 12 измерительного устройства. Закрываемый крышкой участок 50 находится в передней зоне 52 основной части 16 корпуса, т.е. в той зоне основной части 16 корпуса, которая находится в текучей среде. Выступ 48 выступает от основной части 16 корпуса на закрываемом крышкой участке 50 в первом направлении 54 протяженности. В поперечном сечении плоскостью, перпендикулярной первому направлению 54 протяженности, выступ 48 имеет треугольный профиль. Выступ 48 выполнен, например, в виде штырька 56. Выступ 48 выступает прежде всего перпендикулярно от основной части 16 корпуса. В состоянии, в котором крышка 18 смонтирована на основной части 16 корпуса, выступ 48 расположен прежде всего напротив предназначенного для размещения электроники пространства 46 с отделением от него расположенным между ними измерительным каналом 30 во втором направлении 58 протяженности, в котором держатель 34 кристалла с датчиком выступает в измерительный канал 30. Выступ 48 проходит при этом перпендикулярно второму направлению 58 протяженности.

Как указано выше, канальная структура 14 выполнена в крышке 18, которая показана в аксонометрии на фиг. 2. Крышка 18 имеет установочное углубление 60 под выступ 48. Для образования корпуса 12 измерительного устройства крышка 18 соединена с основной частью 16 корпуса с силовым замыканием, что более подробно поясняется ниже. Такое соединение с силовым замыканием может представлять собой, например, прессовую посадку, соответственно посадку с натягом. Для образования соединения с силовым замыканием выступ 48 входит в установочное углубление 60.

На фиг. 4 приведен вид в аксонометрии крышки 18 с ее задней по ходу потока стороны. На фиг. 5 приведен еще один вид в аксонометрии крышки 18 с ее стороны, обращенной к предназначенному для размещения электроники пространству 46. Крышка 18 имеет по меньшей мере одну находящуюся на ее стороне опорную поверхность 62. Крышка 18 имеет, например, по меньшей мере три находящиеся на ее стороне опорные поверхности 62. Основная часть 16 корпуса имеет по меньшей мере одну находящуюся на ее стороне опорную поверхность 64. Основная часть 16 корпуса имеет, например, три находящиеся на ее стороне опорные поверхности 64. В собранном состоянии находящиеся на стороне крышки опорные поверхности 62 соприкасаются с находящимися на стороне основной части корпуса опорными поверхностями 64. Расстояние от выступа 48 до находящейся на стороне основной части корпуса опорной поверхности 64 меньше, чем второе расстояние от установочного углубления 60 до находящейся на стороне крышки опорной поверхности 62. Благодаря этому достигается посадка с натягом, по которой крышка 18 удерживается в ее положении на основной части 16 корпуса. Подобная разница в размерах приводит к тому, что вершина выступа 48 вследствие своего раздавливания заклинивается сопряженной поверхностью установочного углубления 60 на крышке 18, которая вследствие этого не может более проворачиваться относительно основной части корпуса. Помимо этого по достижении данного положения крышка не может более отскочить, соответственно сместиться, что более подробно поясняется ниже.

Ниже со ссылкой на фиг. 6-8 описаны различные стадии процесса сборки по изготовлению измерительного устройства 10, соответственно по установке крышки 18 на основную часть 16 корпуса. При этом на фиг. 6 в разрезе показан корпус 12 измерительного устройства перед началом процесса сборки. На фиг. 7 в разрезе показан корпус 12 измерительного устройства на промежуточной стадии процесса сборки. На фиг. 8 в разрезе показан корпус 12 измерительного устройства на заключительной стадии процесса сборки, когда крышка 18 находится в своем окончательном положении на основной части 16 корпуса.

Как показано на фиг. 6, сначала крышку 18 в незакрепленном, соответственно свободном состоянии накладывают на основную часть 16 корпуса. При этом опорные поверхности 62 и 64 соприкасаются друг с другом. Затем крышку 18, надавливая на нее, перемещают далее в направлении основной части 16 корпуса. Усилие надавливания при этом направлено параллельно первому направлению 54 протяженности, в котором ориентирован выступ 48. Как показано на фиг. 7, выступ 48 при этом "закусывается" в установочном углублении 60. Как показано на фиг. 8, в завершение крышку 18, надавливая на нее, перемещают далее в направлении основной части 16 корпуса. При этом выступ 48 глубоко вдавливается в установочное углубление 60, сдвигая крышку 18 в ее заданные боковые положения и заклиниваясь в крышке 18 вследствие раздавливания своей вершины, т.е. выступ 48 пластически деформируется в установочном углублении 60. При сборке выступ 48 выполняет функцию направляющей для крышки 18 при ее установке на основную часть 16 корпуса и обеспечивает прижатие крышки 18 к предусмотренным для этого поверхностям. Поскольку на крышке и основной части корпуса предусмотрено по три опорные поверхности 62 и 64, образуется трехточечная опора, благодаря чему крышка 18 не может более поворачиваться относительно основной части 16 корпуса вокруг первого направления 54 протяженности. В своем конечном положении крышка 18 более не может также отскочить от основной части корпуса, соответственно сместиться относительно нее.

Реферат

Заявленное решение относится к устройству для определения по меньшей мере одного свойства потоков текучих сред, т.е. жидкостей и/или газов. Измерительное устройство (10) для определения по меньшей мере одного параметра проходящего по каналу (30) потока текучей среды, прежде всего массового расхода воздуха, всасываемого в двигатель внутреннего сгорания, имеющее корпус (12), который выполнен в виде помещаемого в проточную трубу вставного зонда и в котором выполнен указанный канал (30), и по меньшей мере один расположенный в этом канале (30) кристалл (36) с датчиком для определения параметра текучей среды, при этом корпус (12) имеет основную часть (16) и крышку (18), а канал (30) имеет вход (20) в него, который во вставленном в проточную трубу состоянии вставного зонда обращен навстречу основному направлению (22) потока текучей среды в проточной трубе, и по меньшей мере один выход (32) из него. Канал (30) выполнен в крышке (18), которая соединена с основной частью (16) корпуса с силовым замыканием и имеет установочное углубление (60), основная часть (16) корпуса имеет выступ (48), который выступает от основной части (16) корпуса в первом направлении (54) протяженности и который для образования соединения с силовым замыканием входит в указанное установочное углубление (60), а корпус (12) имеет предназначенное для размещения электроники пространство (46), при этом кристалл (36) с датчиком расположен на держателе (34), который выступает в канал (30) из предназначенного для размещения электроники пространства (46) во втором направлении (58) протяженности, а выступ (48) расположен напротив предназначенного для размещения электроники пространства (46) с отделением от него расположенным между ними каналом (30) во втором направлении (58) протяженности и проходит перпендикулярно этому второму направлению (58) протяженности. Технический результат - обеспечение однозначного определения положения крышки и корпуса относительно друг друга. 9 з.п. ф-лы, 8 ил.

Комментарии