Пероксосоли щелочных металлов с покрытием и способ их получения - RU2135408C1

Код документа: RU2135408C1

Чертежи

Описание

Изобретение относится к применению лактобионовой кислоты, солей лактобионовой кислоты и/или производных лактобионовой кислоты в качестве материала оболочки для покрытия пероксосолей щелочных металлов в виде частичек, способу получения пероксосолей щелочных металлов в виде частичек с (нанесенным) покрытием, в случае которого используют лактобионовую кислоту, соль лактобионовой кислоты и/или производное лактобионовой кислоты в качестве материала оболочки для покрытия частиц пероксосолей щелочных металлов, а также, далее, к получаемым вышеуказанным способом пероксосолям щелочных металлов в виде частичек с покрытием и их применению.

Известно использование пероксосоединений в порошкообразных смесях в качестве отбеливающих соединений. В обычных моющих средствах для стирки в домашних условиях обычно применяют тетрагидрат пербората натрия или моногидрат пербората натрия в качестве отбеливателя, так как эти вещества в чистой детергентной среде относительно устойчивы против разложения. Однако все чаще возвращаются также к другим пероксосолям щелочных металлов, в частности к пероксокарбонату (перкарбонату). Эти пероксосоли щелочных металлов, в частности перкарбонат, хотя устойчивы в чистом, сухом состоянии, однако они обладают тем недостатком, что легко разлагаются в присутствии влаги при потере активного кислорода, что подробнее поясняется далее на примере перкарбоната, в частности перкарбоната натрия (PCS).

Вышеуказанные недостатки вызываются тем, что перкарбонат никогда не может быть полностью сухим,

так как наряду с остаточной водой из процесса получения всегда также образуется вода за счет разложения пероксида водорода в самом PCS. При получении PCS из растворов (мокрый способ) также нужно

учитывать, что образуется не конкретное однородное соединение, а смесь частично содержащих гидратную воду соединений, между прочим, следующих формул:

Na2CO3, 1,5 H2O; Na2CO3, 1,5 H2O2 • H2O; Na2CO3 • 2 H2O2 • H2O; Na2CO3 • 2 H2O2; Na2CO3 • x H2O2.

Вредная для стабильности PCS влага, следовательно, происходит не только от исходного (основного) порошка, за счет которого, правда, через отдельные компоненты, как, например, цеолит, карбоксиметилцелллоза, сода, оптические отбеливатели и т.д., вносится значительная часть влаги в детергентные композиции, но и часть вредной влаги происходит также из самого перкарбоната. Оптимальный слой оболочки для пероксосолей щелочных металлов, в частности для перкарбоната, поэтому должен не только не пропускать воздействующую извне на частицы перкарбоната влагу, но и одновременно он должен быть в состоянии в достаточной степени защищать перкарбонат также от происходящей из самого перкарбоната кристаллизационной воды и/или от влаги, выделяющейся за счет разложения. Далее, применяемые для покрытия PCS-частиц материалы оболочки по-возможности не должны отрицательно влиять на скорость растворения перкарбоната. Наряду с функцией покрытий и защитной функцией, применяемые материалы оболочки должны выполнять также дополнительные функции в готовых к употреблению композициях, которые содержат пероксосоль щелочного металла с покрытием.

Для стабилизации пероксосолей щелочных металлов в уровне техники до тех пор предлагалось пероксосоли щелочных металлов покрывать оболочкой, например, из неорганических стабилизирующих материалов или покрывать минеральными защитными пленками.

Например, в выложенных описаниях изобретений к неакцептованным заявкам на патенты ФРГ 3321082 и 3348394 для покрытия оболочкой перкарбоната описывается применение бората в качестве средства для покрытия, которое в случае необходимости дополнительно может содержать силикат щелочного металла. Подобный материал для покрытия из различных борных кислот, которые в случае необходимости могут также содержать силикат щелочного металла, описывается в выложенном описании изобретения к неакцептованной заявке на патент ФРГ 2800916. Далее, в уровне техники в качестве материалов для покрытия к неакцептованной заявке на патент ФРГ 2915980 описывается нанесение на перкарбонат натрия оболочки из солей щелочноземельных металлов, которые наносят на частицы перкарбоната натрия из водного раствора. Далее, в патенте ФРГ 2417572 и патенте ФРГ 2622610 описывается стабилизация пероксосолей щелочных металлов путем покрытия их с помощью неорганической защитной пленки из карбоната натрия с другими неорганическими солями, в частности с сульфатом натрия, согласно патенту ФРГ 2622610, этот неорганический слой в виде оболочки дополнительно может содержать силикат натрия.

Вышеуказанные неорганические или минеральные материалы для покрытия согласно уровню техники, правда, уже дают улучшение стабильности пероксосолей щелочных металлов, однако существующие проблемы, в частности, в отношении перкарбоната натрия за счет этих предлагаемых в уровне техники материалов для покрытия еще не решаются удовлетворительным образом.

Из европейской патентной заявки 407189 известно использование моно- и дикарбоновых кислот для стабилизации PCS (перкарбоната натрия). Для эффективной стабилизации перкарбоната натрия, однако, моно- и дикарбоновую кислоту вместе с соединением из группы сульфатов, нитратов или силикатов (в виде солей щелочных или щелочноземельных металлов) обязательно нужно инкорпорировать в перкарбонат натрия. В случае моно- и дикарбоновых кислот, описанных в европейском патенте 407189, речь идет, в частности, об обычных алифатических, алициклических или ароматических моно- и дикарбоновых кислотах с 4 - 20 атомами углерода. Указания на используемый в рамках настоящего изобретения материал для покрытия, однако, в европейской патентной заявке 407189 отсутствуют.

Используемый в рамках настоящего изобретения материал для покрытия описывается в европейской патентной заявке 395970 в качестве ингредиента моющего средства и средства для очистки. В европейском патенте 395970 описывается лактобионовая кислота в качестве биологически разрушаемого и экологически приемлемого компонента моющего средства. Указания на стабилизирующее влияние лактобионовой кислоты и/или солей лактобионовой кислоты на перкарбонат натрия или на ее пригодность в качестве материала для покрытия пероксосолей щелочных металлов, напротив, в европейской патентной заявке 395970 отсутствуют.

Поэтому существует задача нахождения нового материала для покрытия в виде оболочки пероксосоединений в виде частичек, который по возможности в значительной степени удовлетворяет вышеуказанным требованиям и благодаря которому покрытым с его помощью частицам при более длительном хранении, и в частности при хранении в присутствии других вспомогательных веществ моющих средств, придается повышенная стабильность.

Задача решается благодаря указанной в формуле изобретения пероксосоли щелочного металла в виде частичек, которая покрыта с помощью слоя в виде оболочки, содержащего органический материал для оболочки; далее, задача решается благодаря способу получения частицеобразных пероксосолей металлов в виде частичек с покрытием согласно изобретению и указанному применению.

В частности, в изобретении предлагается применение лактобионовой кислоты, солей лактобионовой кислоты и/или производных лактобионовой кислоты в качестве материала оболочки для покрытия пероксосолей щелочных металлов, как, в частности, таковых из группы, состоящей из пероксокарбоната, пероксипирофосфата, пероксотриполифосфата и/или пероксомоносульфата; кроме вышеуказанных пероксосолей принимают во внимание также другие, само по себе известные из уровня техники пероксосоли, например пербораты, неорганические пероксиды и т.д., в связи с прелагаемым согласно изобретению применением. Предпочтительно предлагается применение лактобионовой кислоты, солей лактобионовой кислоты и/или производных лактобионовой кислоты, однако, для покрытия перкарбоната натрия. В одном варианте изобретения предлагают применять лактобионовую кислоту и/или соль лактобионовой кислоты в комбинации, предпочтительно в смеси, с борной кислотой и/или солью борной кислоты для покрытия пероксосолей щелочных металлов, предпочтительно перкарбоната натрия (PCS). В другом варианте изобретения предлагают применение лактобионовой кислоты, солей лактобионовой кислоты и/или производных лактобионовой кислоты в качестве материала оболочки в комбинации, предпочтительно, в смеси со смесью неорганических солей из сульфата и хлорида щелочных металлов в качестве дальнейшего материала для покрытий пероксосолей щелочных металлов, предпочтительно перкарбоната натрия.

Лактобионовая кислота представляет собой 4-(бета-D-галактовидо)-D-глюконовую кислоту и известна в качестве таковой; ее можно получать, например, путем окисления лактозы. Соли лактобионовой кислоты здесь представляют собой водорастворимые соли с катионами из группы щелочных и щелочноземельных металлов, предпочтительно щелочных металлов. Пригодным щелочноземельным металлом является кальций; предпочтительными солями лактобионовой кислоты являются, в частности, необусловливающие жесткость воды лактобионат натрия и лактобионат калия. Производными лактобионовой кислоты в смысле изобретения являются, например, амиды или сложные эфиры лактобионовой кислоты. Амидами лактобионовой кислоты являются амиды лактобионовой кислоты с неразветвленными, насыщенными или ненасыщенными, первичными алкиламинами с количеством атомов углерода вплоть до 22. Целесообразны, например, амиды лактобионовой кислоты, аминные остатки которых содержат в линейных цепях 8 - 22 C-атома; при этом предпочтительны амиды из аминов с длинами цепей 14 - 18 C-атомов, которые также могут находиться в виде смеси друг с другом, например, в получаемой из находящейся в природе смеси жирных кислот смеси амидов жирных кислот. Сложными эфирами лактобионовой кислоты являются сложные эфиры лактобионовой кислоты с неразветвленными, насыщенными или ненасыщенными, первичными спиртами и с количеством атомов углерода вплоть до 22. Целесообразны, например, сложные эфиры лактобионовой кислоты, которые получаются с помощью первичных алканолов с 8 - 22 C-атомами в линейных цепях и причем эти алканолы производятся от соответствующих жирных кислот путем восстановления. Примерами лежащих в основе амидов лактобионовой кислоты, соответственно сложных эфиров лактобионовой кислоты, жирных кислот являются каприловая кислота, каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, арахиновая кислота, стеариновая кислота и бегеновая кислота; примерами ненасыщенных жирных кислот являются пальмитоолеиновая кислота, олеиновая кислота, линолевая кислота и линоленовая кислота; находящимися в природе смесями жирных кислот являются, например, кокосовая жирная кислота и жирная кислота сала. Амиды, соответственно сложные эфиры, лактобионовой кислоты известны и имеются в продаже, соответственно их можно получать путем амидирования, соответственно этерификации до сложного эфира лактобионовой кислоты само по себе известными способами. Лактобионовая кислота соответственно, ее соли уже описаны по своим свойствам как компонент, соответственно сокомпонент, для моющих композиций и композиция для очистки; применение в качестве материала оболочки для покрытия пероксосолей, напротив, является новым, в частности, в комбинации с борной кислотой, соответственно солью борной кислоты, или в комбинации со смесью неорганических (минеральных) солей из сульфата щелочного металла и хлорида щелочного металла (далее также кратко называют: сульфат-хлорид щелочного металла).

Пероксосоль щелочного металла в виде частичек с покрытием согласно изобретению состоит из ядра, которое образовано по существу пероксосолью щелочного металла, в частности, из группы, состоящей из пероксокарбоната (перкарбоната), пероксипирофосфата, пероксотриполифосфата и/или пероксомоносульфата, и из окружающего ядро слоя оболочки, который в качестве материала содержит значительное количество лактобионовой кислоты, соли лактобионовой кислоты и/или производного лактобионовой кислоты; в случае необходимости слой оболочки наряду с этим может также содержать известное количество других обычных материалов оболочки и/или обычных при получении пероксосоли щелочного металла вспомогательных веществ. Предпочтительной пероксосолью щелочного металла в виде частичек с покрытием согласно изобретению является пероксокарбонат, в частности перкарбонат натрия.

В целесообразном варианте изобретения частицеобразная пероксосоль щелочного металла в виде частичек с покрытием отличается тем, что слой оболочки содержит лактобионовую кислоту, соль лактобионовой кислоты и/или производное лактобионовой кислоты в общем количестве по меньшей мере 50 мас.% (в расчете на слой оболочки). Предпочтительно количество лактобионовой кислоты, соли лактобионовой кислоты и/или производного лактобионовой кислоты в слое оболочки составляет по меньшей мере 60 мас.%, в частности по меньшей мере 75 мас.%.

Вышеуказанные предлагаемые согласно изобретению частицы неожиданно хорошо стабилизированы за счет содержащего лактобионовую кислоту, соль лактобионовой кислоты и/или производное лактобионовой кислоты слоя оболочки (в дальнейшем называется также ЛБК-слой оболочки). Этот результат согласно изобретению тем более неожиданный, так как речь идет о слое оболочки, который содержит значительное количество органического материала оболочки, причем при этом не возникают проблемы в отношении устойчивости к окислению этого органического материала оболочки. Благодаря предлагаемому в изобретении ЛБК-слою оболочки частицы пероксосоли щелочного металла очень хорошо защищены как от воздействующей извне на частицы пероксосоли щелочного металла влаги (например, из компонентов моющих средств), так и от происходящей из внутренней части самой частицы пероксосоли щелочного металла воды. Особое преимущество изобретения также состоит в том, что еще свободная, содержащаяся в пероксосоли щелочного металла подвижная вода во время хранения очень хорошо может улавливаться ЛБК-слоем оболочки согласно изобретению; таким образом эффективно препятствуют протекающему в противном случае с потерей активного кислорода и с образованием воды и ухудшающему качество продукта разложению пероксида водорода из пероксосоли.

Следующее неожиданное преимущество состоит в том, что водорастворимость и скорость растворения пероксосолей щелочных металлов не ухудшаются (не уменьшаются) из-за предлагаемого согласно изобретению покрытия. Предлагаемые согласно изобретению покрытые оболочкой частицы пероксосоли щелочного металла поэтому обладают благоприятными в отношении применения свойствами, которые, таким образом, не всегда достигаются в случае использования "отклоняющих" влагу материалов для покрытия уровня техники.

Преимущества изобретения особенно хорошо проявляются тогда, когда слой оболочки содержит лактобионовую кислоту и/или соль лактобионовой кислоты в комбинации, предпочтительно в смеси, с борной кислотой и/или солью борной кислоты в качестве дальнейшего материала оболочки. Целесообразная форма этого варианта изобретения имеет слой оболочки, в котором молярное соотношение, с одной стороны, лактобионовой кислоты и/или соли лактобионовой кислоты и, с другой стороны, борной кислоты и/или соли борной кислоты составляет 10: 1 - 1: 3, предпочтительно 6:1 - 1:1,5, в расчете на бор; в особенности молярное соотношение составляет примерно 1:1, т.е. от 1,1:1 до 1:1,1. При этом предпочтительны, в частности, также частицеобразные пероксосоли щелочных металлов с покрытием, в которых комбинация, предпочтительно смесь, из материала оболочки лактобионовой кислоты и/или соли лактобионовой кислоты и другого материала оболочки борной кислоты и/или соли борной кислоты составляет по меньшей мере 80 мас.%, предпочтительно по меньшей мере 90 мас.%, в расчете на материал покрытия. В случае вышеуказанной комбинации материалов оболочки из, с одной стороны, лактобионовой кислоты и/или, с другой стороны, борной кислоты и/или соли борной кислоты материалы оболочки из обеих указанных групп, например, могут содержаться также в различных слоях оболочки; например, PCS сначала снабжают внутренним слоем оболочки из содержащего борную кислоту, соответственно соль борной кислоты, покрытия, на который наносят второе, наружное покрытие с помощью лактобионовой кислоты, соответственно соли лактобионовой кислоты. Однако в случае этого варианта изобретения материалы оболочки предпочтительно комбинируют из обеих указанных групп вместе в одном слое оболочки, т.е. в смеси друг с другом.

В качестве борной кислоты при этом используют как орто-(H3BO3), так и мета-борную кислоту (HBO3). В качестве соли борной кислоты пригодны неорганические бораты, которые производятся согласно формуле от орто-, соответственно мета-борной кислоты, соответственно могут сводиться к более обедненным водой полиборным кислотам общей формулы Hn-2BnO2n-1. В частности, в случае используемых согласно изобретению борных солей речь идет о неорганических солях бора, как орто- и мета-борат, предпочтительно о боратах щелочных металлов; целесообразна, например, бура, например, в виде пента- или дека-гидрата. С другой стороны, простым образом можно также вызывать частичное и полное солеобразование как в случае лактобионовой кислоты, так и в случае борных кислот при приготовлении растворов служащего для покрытия средства путем добавки гидроксидов или оксидов щелочных, соответственно щелочноземельных металлов к водным растворам лактобионовой кислоты и/или борных кислот.

В следующем варианте изобретения также особенно хорошо проявляются преимущества изобретения тогда, когда слой оболочки содержит лактобионовую кислоту, соль лактобионовой кислоты и/или производное лактобионовой кислоты в комбинации, предпочтительно в смеси, со смесью неорганических солей из сульфата щелочного металла и хлорида щелочного металла в качестве дальнейшего материала оболочки. В предпочтительных пероксосолях щелочных металлов в виде частичек, покрытых оболочкой согласно изобретению, щелочным металлом сульфата или хлорида в материале оболочки является натрий или калий. В этой форме изобретения, таким образом, слой оболочки наряду с лактобионовой кислотой, солью лактобионовой кислоты и/или производным лактобионовой кислоты в качестве других компонентов содержит смесь неорганических солей, которая образуется за счет совместной кристаллизации, с одной стороны, сульфата натрия или калия, с другой стороны, с хлоридом натрия или калия во время процесса нанесения покрытия. Особенно предпочтительно комбинируют соли лактобионовой кислоты, в особенности лактобионат натрия, с сульфат-хлоридом щелочного металла. Вышеуказанные предлагаемые согласно изобретению частицы неожиданно хорошо стабилизируются благодаря комбинированному слою оболочки из, с одной стороны, лактобионовой кислоты, соли лактобионовой кислоты и/или производного лактобионовой кислоты и смеси неорганических солей из сульфата и хлорида щелочного металла (в дальнейшем также называют как ЛБК/сульфат-хлоридный слой оболочки). Особое преимущество этого варианта изобретения в отношении способности к хранению и устойчивости при хранении пероксосолей щелочных металлов с покрытием состоит в том, что не только вода, но и содержащийся в пероксосоли щелочного металла, свободно подвижный пероксид водорода может очень хорошо улаливаться за счет предлагаемого согласно изобретению ЛБК-сульфат-хлоридного слоя оболочки. Поэтому особенно эффективно можно препятствовать протекающему в противном случае с потерей активного кислорода и с образованием воды и ухудшающему качество продукта разложению пероксида водорода в пероксосоли, так как стабилизирующее действие ЛБК-доли в слое оболочки дополнительно поддерживается долей сульфат-хлорида щелочного металла.

Вышеуказанный согласно изобретению результат также удивителен, так как в случае сульфат-хлорида щелочного металла речь идет о компоненте слоя оболочки из простых неорганических солей щелочных металлов, индивидуальные составные части которых сами по себе, т.е. сульфат щелочного металла или хлорид щелочного металла, не обладают никаким такого рода стабилизирующим действием. Без установления определенной теории или без осуществления ограничительного пояснения изобретения возможное объяснение стабилизирующего действия предлагаемого согласно изобретению компонента слоя оболочки из сульфат-хлорида щелочного металла заключается в том, что сульфат-хлорид щелочного металла в принципе способен к образованию клатратов. Благодаря сульфат-хлориду щелочного металла как воздействующая извне на частицы пероксосоли щелочного металла влага (например, из компонентов моющих средств), так и происходящая из внутренней части самой частицы пероксосоли щелочного металла кристаллизационная вода, а также пероксид водорода при образовании клатрата могут очень прочно, в особенности прочнее, чем обычная кристаллизационная вода, связываться за счет встроения в места кристаллической решетки клатрата. Особое преимущество образования клатрата состоит, таким образом, в том, что также частично высвобождающийся во время хранения из пероксосоли щелочного металла пероксид водорода может очень хорошо улавливаться и прочно связываться за счет слоя оболочки из сульфат-хлорида щелочного металла согласно изобретению. Таким образом, эффективно препятствуют протекающему в противном случае с потерей активного кислорода и с образованием воды и ухудшающему качество продукта разложению пероксида водорода из пероксосоли благодаря предлагаемой согласно изобретению комбинации ЛБК/сульфат-хлорид в покрытии.

Соотношение сульфата щелочного металла к хлориду щелочного металла в материале оболочки, правда, может колебаться в широком молекулярном соотношении, однако целесообразными являются молярные соотношения сульфата щелочного металла к хлориду щелочного металла примерно от 1:1 до примерно 8:1, так как предполагается, что в этой области находятся оптимальные соотношения для образования клатратов; предпочтительны молярные соотношения сульфата щелочного металла к хлориду щелочного металла примерно от 3:1 до примерно 5:1.

В целесообразной форме изобретения массовое соотношение, с одной стороны, лактобионовой кислоты, соли лактобионовой кислоты и/или производного лактобионовой кислоты к, с другой стороны, смеси неорганических солей из сульфата щелочного металла и хлорида щелочного металла составляет 1:1 - 10: 1, предпочтительно 1,5 : 1 - 5:1, в частности массовое соотношение составляет примерно 3:1 - 4:1. При этом в частности предпочтительны такие частицеобразные пероксосоли щелочных металлов с покрытием, в которых доля комбинации, предпочтительно смеси, из материала оболочки лактобионовой кислоты, соли лактобионовой кислоты и/или производного лактобионовой кислоты и из другого материала оболочки - смеси неорганических солей из сульфата щелочного металла и хлорида щелочного металла в целом составляет по крайней мере 80 мас. %, предпочтительно по крайней мере 90 мас.%, в расчете на общее количество материала для покрытия. В случае вышеуказанной комбинации материалов оболочки из, с одной стороны, лактобионовой кислоты, соли лактобионовой кислоты, соответственно производного лактобионовой кислоты, с другой стороны, со смесью неорганических солей из сульфата щелочного металла и хлорида щелочного металла материалы оболочки из обеих указанных групп могут содержаться, например, также в различных слоях оболочки; например, PCS в качестве пероксосоли щелочного металла сначала может быть снабжен внутренним слоем оболочки из смеси неорганических солей из сульфата щелочного металла и хлорида щелочного металла, после чего наносят второе, наружное покрытие с помощью лактобионовой кислоты, соли лактобионовой кислоты, соответственно производного лактобионовой кислоты. Предпочтительно материалы оболочки из обеих указанных групп, однако, находятся смешанными вместе в одном (примерно однородном) слое оболочки.

В случае необходимости материалы для покрытия, наряду с уже описанными материалами оболочки согласно изобретению, могут содержать еще незначительное количество других, обычных материалов оболочки и/или других, обычных при получении пероксосоли щелочного металла, в особенности при получении перкарбоната натрия, вспомогательных веществ. Доля такого рода вспомогательных веществ должна составлять самое большее вплоть до 20 мас.%, в расчете на весь материал для покрытия (в случае нескольких слоев - в расчете на все слои). То есть, эта доля может составлять 0 - 20 мас.% в расчете на весь материал для покрытия. К обычным, например, при получении перкарбоната натрия и т.д. вспомогательным веществам, которые могут находиться в предлагаемом согласно изобретению материале для покрытия, причисляют, например, полифосфаты натрия, в частности гексаметафосфат натрия, которые, например, могут находиться в количествах 0 - 10 мас.% в расчете на материал для покрытия; поликарбоксилаты натрия, в особенности натриевые соли полимеризатов акриловой кислоты, как гомополимеров акриловой кислоты или сополимеров акриловой кислоты с малеиновой кислотой с молекулярными массами в пределах 2500 - 100000, в частности полиакрилаты натрия, которые могут находиться в количествах 0 - 10 мас.% в расчете на весь материал для покрытия; силикаты натрия, предпочтительно жидкое стекло с соотношением O2:Na2O, составляющим 3,5: 1 - 2:1, которые могут находиться в количествах 0 - 20 мас.% в расчете на весь материал для покрытия; фосфоновые кислоты, в частности, в случае необходимости замещенные гидроксильными группами (низший алкан)моно- или -ди-фосфоновые кислоты, как, например, 1-гидроксиэтан-1,1-дифосфоновая кислота, или их соли, которые могут находиться, например, в количествах 0 - 5 мас. % в расчете на материал для покрытия; и водорастворимые соли магния, в частности сульфат магния, которые могут находиться в количествах 0 - 10 мас. % в расчете на материал для покрытия. Кроме указанных здесь вспомогательных средств само собой разумеется в материале для покрытия могут присутствовать также, кроме того, все используемые, как известно, для получения пероксосолей щелочных металлов, и в частности перкарбоната натрия, вспомогательные вещества.

Минимальное количество всего материала оболочки в покрытых оболочкой согласно изобретению частицеобразных пероксосолях щелочных металлов соответствует по существу такому количеству, которое необходимо для в значительной степени полного покрытия оболочкой частиц. С помощью слоя оболочки по меньшей мере 1 мас.%, в частности по меньшей мере 2 мас.%, в зависимости от поверхностных свойств частиц пероксосоли щелочного металла можно достигать уже необходимой для стабилизации частиц оболочки. Верхний предел количества твердого материала оболочки по существу определяется целью уменьшения содержания активного кислорода в стабилизируемых частицах за счет избыточного материала оболочки. Поэтому количество твердого материала оболочки, в расчете на массу покрытых оболочкой частиц пероксосоли щелочного металла, предпочтительно не должно превышать по-возможности 5-6 мас.%. Количества более чем 10 мас.% соответственно этому оказываются менее целесообразными. Как правило, количество твердого материала для покрытия поэтому предпочтительно составляет 2 - 10 мас. %, в частности 3 - 6 мас.%, в расчете на покрытые оболочкой частицы пероксосоли щелочного металла. В указанных пределах в любом случае обеспечивается полное и оптимальное покрытие оболочкой пероксосолей щелочных металлов.

Согласно изобретению, правда, можно стабилизировать само по себе любые пероксосоли щелочных металлов с помощью оболочек с ЛБК-слоем оболочки, причем стабилизируемые частицы пероксосоединений могут содержать как одну пероксосоль или также смесь пероксосолей, однако изобретение, в частности, преимущественно направлено на стабилизацию пероксокарбоната натрия (перкарбоната натрия). Пероксосоли, на которые наносят покрытие, могут содержать незначительные количества различных, обычных при получении этих пероксосолей добавок, которые в общем не превышают 10 мас.% в расчете на пероксосоль. Добавками такого рода являются, например, стабилизаторы, в частности силикаты щелочных металлов или магния, сульфат магния, фосфаты (например, метафосфат), органические стабилизаторы, как хинолиновая кислота, салициловая кислота или дипиколиновая кислота (ДПК); хелатообразователи, как 8-оксихинолин или этилендиаминтетрауксусная кислота (ЭТДК); производные фосфоновой кислоты, как, например, метилен- или аминометилен-фосфоновые кислоты или их соли, в особенности 1-гидроксиэтилиденфосфоновая кислота (ГЭДФ), а также незначительные количества обычных смачивателей.

Лежащее в основе покрытой оболочкой согласно изобретению пероксосоли щелочного металла в виде частичек, в частности покрытого оболочкой перкарбоната, пероксосоединение можно получать любым известным для этой цели из уровня техники способом. Такие способы получения пероксосолей щелочных металлов, в частности, включают так называемые мокрый и сухой способы и достаточно известны специалисту. Пероксосоли, на которые согласно изобретению наносят покрытие, перед нанесением слоя оболочки можно также подвергать стадии гранулирования, чтобы увеличить размер частиц. В качестве способов гранулирования пригодны, например, как способы уплотнения (сухое гранулирование), так и способы конструкционного гранулирования (мокрая грануляция), в случае необходимости при использовании само по себе обычных вспомогательных средств для связывания и гранулирования. Крупные и тяжелые частицы можно получать также непосредственно с помощью сухого способа приготовления. Полученные тяжелые частицы после предлагаемого согласно изобретению покрытия оболочкой предпочтительно пригодны для использования в компактных моющих средствах и отбеливателях.

Соответственно этому предлагаемые согласно изобретению, покрытые оболочкой частицеобразные пероксосоли щелочных металлов можно вообще применять в моющих средствах или отбеливателях, в частности, однако, в компактных моющих средствах или в компактных отбеливателях.

Изобретение также относится к способу получения стабилизированных благодаря покрытию согласно изобретению частицеобразных пероксосолей щелочных металлов за счет покрытия с помощью твердого слоя оболочки, причем материал оболочки содержит значительную долю лактобионовой кислоты, соли лактобионовой кислоты и/или производного лактобионовой кислоты; этот способ получения предлагаемых согласно изобретению, покрытых оболочкой частицеобразных пероксосолей щелочных металлов осуществляют таким образом, что частицы пероксосолей обрабатывают с помощью содержащего компоненты материала оболочки (растворенные или суспендированные) водного средства для покрытия (средство для покрытия) и затем для высушивания обработанных частиц испаряют воду. В случае этого способа на поверхности частиц оксосоли щелочного металла создается слой оболочки, который в качестве материалов оболочки содержит лактобионовую кислоту, соли лактобионовой кислоты и/или производное лактобионовой кислоты, а также в случае необходимости обычные при получении пероксосоли щелочного металла вспомогательные вещества.

Концентрацию, в которой различные составные части материала оболочки содержатся в средстве для покрытия, целесообразнее выбирают так, чтобы в водном средстве для покрытия имелось достаточно высокое содержание твердого вещества (количество растворенных и/или суспендированных материалов оболочки и прочих обычных вспомогательных веществ в средстве для покрытия для степени покрытия, к которой стремятся) и чтобы не слишком сильно повышалась влажность обработанной водным раствором средства для покрытия пероксосоли щелочного металла; тогда при последующем после нанесения средства для покрытия высушивания нужно испарять сравнительно только небольшое количество воды. Целесообразнее, чтобы содержание твердого вещества в водном средстве для покрытия поэтому в целом составляло по меньшей мере 25 мас.%, предпочтительно по меньшей мере 40 мас.%, в частности в предлагаемом согласно изобретению способе используют средства для покрытия с содержаниями твердых веществ 40-60 мас.%. pH-Значения этого средства для покрытия, в зависимости от используемых материалов оболочки, могут изменяться в широкой области от кислой до щелочной, например от pH-значений примерно 1,5 до примерно 12. Если в качестве материалов оболочки используют кислоты (например, лактоновую кислоту, соответственно в случае необходимости борную кислоту), то pH-значение можно устанавливать на желаемую величину также путем добавки гидроксидов щелочных или щелочноземельных металлов или оксидов щелочных или щелочноземельных металлов (в частности, с помощью NaOH или других гидроксидов щелочных металлов). Влажность обработанной с помощью водного средства для покрытия пероксосоли щелочного металла не должна быть слишком высокой, так или иначе в случае необходимости ненужно затрудняется высушивание продукта; соответственно этому влажность обработанного продукта перед высушиванием в общем составляет величину ниже 9 мас.% и предпочтительно составляет 2,5-6 мас.%.

Температуру, при которой частицы обрабатывают средством для покрытия и осуществляют испарение воды, выбирают в зависимости от рода обрабатываемого пероксосоединения. Обработку части пероксосоли щелочного металла с помощью средства для покрытия осуществляют в общем при температуре, которая от незначительно ниже до незначительно выше температуры стадии получения покрываемых оболочкой частиц. При нанесении средства для покрытия частицы пероксосоединения целесообразно поддерживают при температуре, которая ниже температуры разложения пероксосоединения и в общем находится ниже 90oC. При испарении воды с целью высушивания частиц температура в общем составляет 30-80oC.

При высушивании обработанных с помощью средства для покрытия пероксосолей щелочных металлов воду нужно удалять вплоть до по-возможности незначительного количества остаточной воды, например в любом случае до содержания остаточной воды ниже 2 мас.%. Предпочтительно высушивают до содержаний остаточной воды ниже 1 мас.%, в частности ниже 0,6 мас.%.

Нанесение слоя оболочки на частицы пероксосоли щелочного металла можно осуществлять как при периодическом, так и при непрерывном способе работы. В случае периодического способа работы частицы пероксосоли можно обрабатывать, например, в пригодном смесителе, например в лемеховом смесителе, и затем подавать на высушивание (например, в псевдоожиженном слое). Частицы пероксосоли можно, также в псевдоожиженном слое, опрыскивать с помощью раствора составных частей материала оболочки; при этом в псевдоожиженном слое одновременно также может испаряться вода, и в одну стадию получают сухие, покрытые оболочкой частицы. Способ с псевдоожиженным слоем осуществляют само по себе известным образом и его можно выполнять также непрерывно. В следующем варианте способа получения покрытых оболочкой согласно изобретению пероксосолей щелочных металлов материал оболочки, а также в случае необходимости дополнительные, само по себе известные вспомогательные вещества в кольцевом смесителе наносят на частицы пероксосоли щелочного металла. В таком кольцевом смесителе покрываемые оболочкой частицы при скоростях в особенности 1500-1800 оборотов в минуту внутри кольцевого слоя у стенки смесителя интенсивно смешиваются с водным средством для покрытия. Полученный в кольцевом смесителе еще влажный продукт затем высушивают обычным образом, например в сушилке с псевдоожиженным слоем. Способ получения при применении смесителя с кольцевым слоем представляет собой эффективный способ и приводит к благоприятным продуктам с особенно однородным покрытием.

Если нужно получить частицы пероксосоли щелочного металла с покрытием согласно изобретению, слой оболочки которых содержит комбинацию лактобионовой кислоты и/или соли лактобионовой кислоты с борной кислотой и/или солью борной кислоты в качестве другого материала оболочки, то эту комбинацию материалов оболочки можно наносить в одну стадию в виде смеси, причем образуется однослойная оболочка из лактобионовой кислоты /соли лактобионовой кислоты и борной кислоты/ соли борной кислоты. В желательном случае комбинацию вышеуказанных материалов оболочки, однако, можно наносить также в несколько стадий, раздельно по компонентам, причем тогда получают многослойную оболочку чашеобразной структуры. Например, согласно этому, указанному последним варианту можно наносить сначала первый, внутренний слой оболочки, содержащий борную кислоту и/или соль борной кислоты, и затем наносить наружный, содержащий лактобионовую кислоту и/или соль лактобионовой кислоты слой оболочки. Аналогичным образом в одну или в случае необходимости несколько стадий работают тогда, когда получают частицы пероксосоли щелочного металла с покрытием согласно изобретению, слои оболочки которых содержат комбинацию лактобионовой кислоты, соли лактобионовой кислоты и/или производного лактобионовой кислоты вместе со смесью неорганических солей из сульфата щелочного металла и хлорида щелочного металла в качестве другого материала оболочки.

Частицы пероксосоли щелочного металла с покрытием согласно изобретению обладают благоприятным сочетанием различных преимуществ. Так, согласно изобретению предпочтительно имеются в распоряжении покрытые оболочкой частицы пероксосоединений, которые хорошо стабилизированы как против влаги из базисных (исходных) составных частей моющих средств, так и против остаточной влаги, присущей этим частицам пероксосоли щелочного металла. Далее, благодаря слою оболочки согласно изобретению эффективным образом связывается также отщепляющийся, в частности в случае перкарбоната, от этих соединений во время хранения пероксид водорода; на основании этой фиксации высвобождающегося пероксида водорода он более не может разлагаться при потере активного кислорода до воды. Покрытые оболочкой согласно изобретению пероксосоли щелочных металлов, в частности перкарбонат, обладают очень хорошей стабильностью также в присутствии обычных составных частей моющих средств, как, например, цеолиты, линейные алкилсульфонаты, мыла, карбоксиметилцеллюлоза, сода, оптические отбеливатели и т.д. Водорастворимость и скорость растворения покрытых оболочкой согласно изобретению частиц пероксосоли щелочного металла не снижаются за счет покрытия согласно изобретению; таким образом, обеспечиваются хорошие свойства при применении.

Благодаря изобретению можно получать стабильные частицы пероксосоли щелочного металла, в частности частицы перкарбоната, с ЛБК-слоем оболочки. При этом неожиданно сохраняются свойства компонента и сокомпонента лактобионовой кислоты, соли лактобиновой кислоты, соответственно поверхностно-активные свойства производных лактобионовой кислоты. Так, не ухудшается ни очень хорошая способность к диспергированию, ни очень хорошая способность к образованию хелатных комплексов лактобионовой кислоты, соответственно солей лактобионовой кислоты, при применении в качестве материала оболочки для покрытия пероксосолей щелочным металлов. Если лактобионовую кислоту и/или соль лактобионовой кислоты применяют в сочетании с борной кислотой, соответственно солью борной кислоты (боратом) в качестве материала оболочки для покрытия пероксосолей щелочных металлов, то дополнительно к достигаемой за счет этого стабилизации пероксосоли щелочного металла (в частности, перкарбоната) также предпочтительно используется пригодность этого специального материала для покрытия в качестве компонента, соответственно сокомпонента. Предлагаемый согласно изобретению материал оболочки, таким образом, дополнительно к функции покрытия может брать на себя также еще функцию компонента в готовых к употреблению композициях; таким образом, можно уменьшать долю прочих, содержащихся в этих композициях компонентов, соответственно сокомпонентов, на количество вносимого вместе с пероксосолью щелочного металла с покрытием предлагаемого согласно изобретению материала оболочки.

Нижеследующие примеры служат для

дальнейшего пояснения изобретения. Вводят следующие обозначения:

об/мин - (число)оборотов в минуту; мин - минута; КТ - комнатная температура, соответственно температура окружающей среды

(примерно 20oC); % - мас.%; ЛБК - лактобионовая кислота; CaОБК - лактобионат кальция; KЛБК - лактобионат калия; NaЛБК - лактобионат натрия; ЛА - кокосовый амид лактобионовой кислоты; ч

- часы; вак. - вакуум; NaOH - гидроксид натрия; H3BO3 - борная кислота; Avox - содержание активного кислорода; LКВ - измерения теплового потока.

Пример 1. Для получения опытных количеств PCS-частиц с нанесенным покрытием согласно изобретению работают по следующему способу.

Взвешенное количество (2-3 кг, предпочтительно 2,5 кг) перкарбоната натрия вносят в смеситель Ледига и ротор смесителя устанавливают на число оборотов примерно 200 оборотов в минуту. Затем равномерно, в течение 1 минуты, через капельную воронку в смеситель вводят рассчитанное для соответствующей степени покрытия (b) количество (c) средства для покрытия (средство для покрытия - растворенный в воде материал оболочки). После добавки средства для покрытия дополнительно перемешивают еще примерно 1 минуту. После этого влажный продукт извлекают из смесителя и порциями (примерно 2 кг) высушивают в сушилке с псевдоожиженным слоем с температурой приточного воздуха 95-120oC и температурой отводимого воздуха вплоть до 70oC. Количество приточного воздуха при этом регулируют так, чтобы в сушилке создавалось незначительное разрежение и одновременно достигалось полное перемешивание продукта. Как только температура отводимого воздуха достигает 70oC, продукт извлекают из сушилки и охлаждают на воздухе до комнатной температуры.

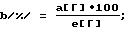

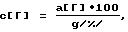

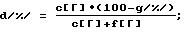

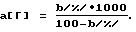

Расчет степени покрытия (b), количества требующегося средства для покрытия (c) и влажности (d) после добавки средства для покрытия, а также количества наносимого материала

оболочки (твердое вещество, а) следующий:

При этом введены обозначения:

a - слой оболочки - наносимое твердое вещество [г];

b - степень покрытия /%/ - доля в процентах слоя оболочки (общее содержание вещества) в целевом продукте;

c - наносимое средство для покрытия [г] (раствор для нанесения покрытия);

d - влажность /%/ - доля воды в процентах в продукте после добавки средства для нанесения покрытия;

e - перкарбонат натрия с покрытием [г] - PCS + слой оболочки;

f - перкарбонат натрия, исходный продукт [г];

g - содержание твердого вещества /%/ в растворе для нанесения покрытия/

Средний диаметр зерен используемого PCS составляет (за исключением опытов N 15 и 16) 500-600 мкм; в опытах N 15 и 16 средний диаметр зерен исходного PCS составляет 600-700 мкм. Индивидуальные условия осуществляемых опытов можно видеть, смотря по обстоятельствам, из таблицы I (опыты N 1-16).

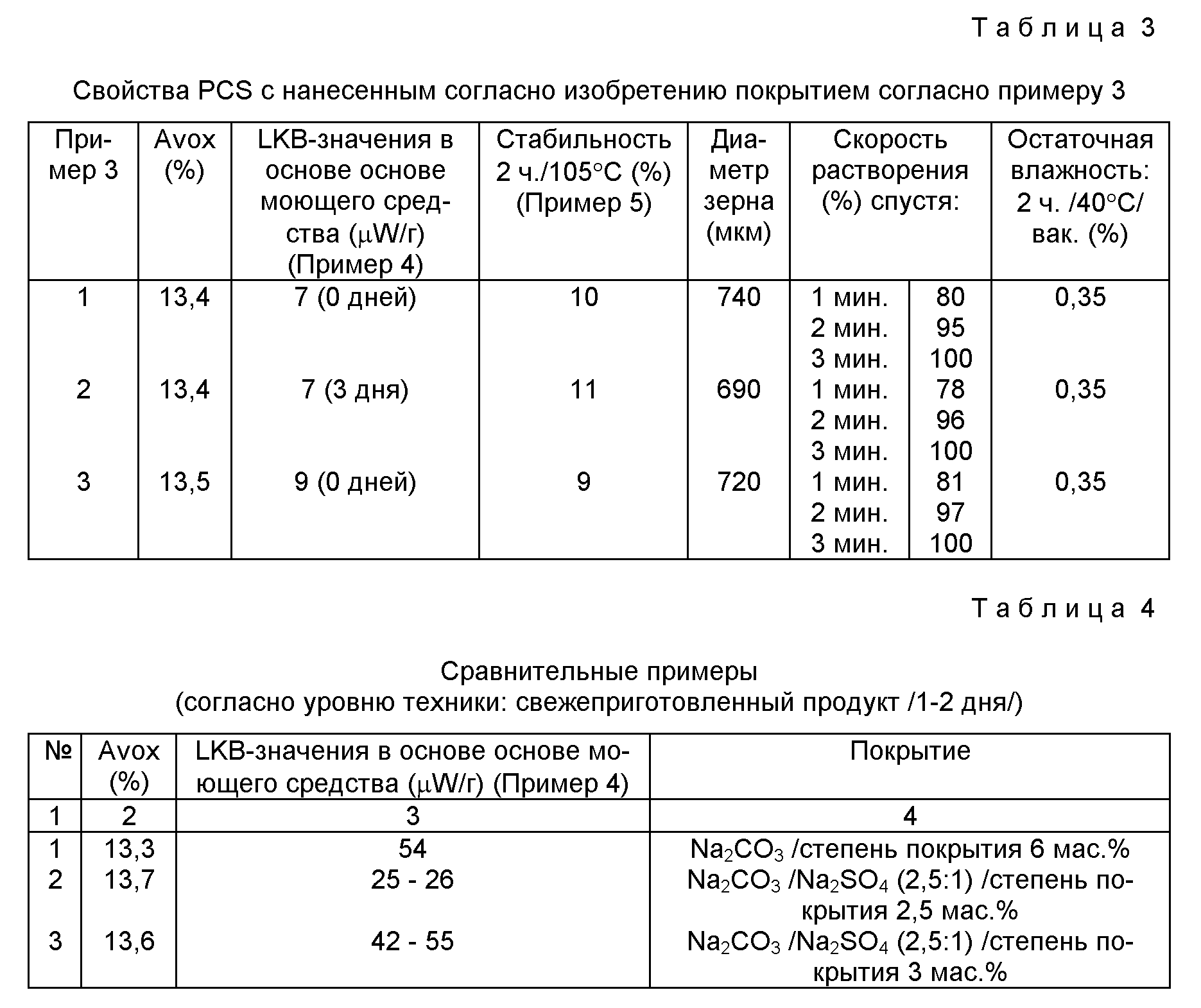

Согласно вышеуказанному способу получают частицы PCS с покрытием с указанными в таблице II свойствами (опыты N 1-16).

Пример 2. Аналогично методике работы примера 1 наносят покрытие из двух слоев на перкарбонат натрия (PCS) по двухстадийному способу. Для этой цели согласно примеру 1 на PCS наносят сначала, в первой стадии, раствор для покрытия из пентагидрата буры (рассчитанное на бор количество: 41 г/кг бора) и жидкого стекла (количество в пересчете на Na2O, соответственно SiO2: 121 г/кг Na2O и 53 г/кг SiO2) и таким образом покрывают PCS-оболочкой; концентрация раствора для нанесения покрытия /%/ 44,3; влажность d (%) 1,6. Во второй стадии затем покрытый оболочкой как указано выше PCS покрывают с помощью другого раствора для покрытия из 475 г/кг ЛБК и 49 г/кг NaOH; концентрация раствора для нанесения покрытия /%/ 51,3; pH-значение 10,1; влажность d /%/ 3,7. Степень покрытия составляет: после первой стадии 1,3%, а после второй стадии 1,3% + 4% = 5,3% (общая степень покрытия). Средний диаметр зерен исходного PCS составляет 500-600 мкм. Свойства полученных согласно этому примеру с нанесенным покрытием PCS-частиц также представлены в таблице II.

Пример 3. Для получения опытных количеств PCS-частиц с покрытием согласно изобретению взвешенное количество 2-2,5 кг перкарбоната натрия помещают в смеситель Ледига и обрабатывают аналогично примеру 1. Расчет степени покрытия (b), количества требующего средства для покрытия (c) и влажности (d) после добавки средства для покрытия, а также количества наносимого материала оболочки (твердое вещество, a) осуществляют так же, как указано в примере 1. В качестве раствора для нанесения покрытия используют прозрачный водный раствор, который на 1000 г раствора состоит из 296 г лактобионата натрия, 89 г сульфата натрия (Na2SO4), 9 г хлорида натрия (NaCl) и остальное составляет вода (опыт N 17). Пример с вышеуказанным раствором для нанесения покрытия повторяют (N 18). В следующем примере (N 19) раствор для нанесения покрытия состоит (в расчете на 1000 г раствора) из 200 г лактобионата натрия, 181 г сульфата натрия, 19 г хлорида натрия и остальное составляет вода.

Средний диаметр зерен используемого PCS составляет примерно 650 мкм. Индивидуальные условия осуществимых опытов можно видеть из таблицы I (опыты N 17-19).

Получают PCS-частицы с нанесенным согласно вышеуказанному способу покрытием с указанными в таблице III свойствами (опыты N 17-19).

Пример 4. На полученных в вышеприведенном примере продуктах на основе перкарбоната натрия с нанесенным согласно изобретению покрытием для оценки способности к хранению и свойств в отношении стабильности осуществляют измерения теплового потока. (LKB-измерения). В случае этих измерений теплового потока возникающие при изотермических условиях измерения тепловые потоки дают указание на стабильность содержащего активный кислород продукта; в особенности также можно определять стабильность продукта в присутствии составных частей моющего средства, когда измерения теплового потока осуществляют на образцах, в которых содержащий активный кислород продукт смешан с составными частями моющего средства. Для осуществления здесь измерений теплового потока свежеприготовленные PCS-продукты с нанесенным согласно изобретению покрытием (или тотчас или спустя 1-2 дня после получения) или "созревшие" в течение нескольких дней PCS-продукты вносят в основу моющего средства в таком количестве, чтобы содержание активного кислорода составляло 2%. Время "созревания" (выдержки) при этом соответствует примерно такому периоду времени, в течение которого обычно хранят и/или транспортируют PCS (например, от нескольких дней до 2-х недель) до тех пор, пока изготовитель моющего средства не вносит PCS-продукт в формулировку моющего средства. Используемой основой моющего средства является не содержащее активного кислорода стандартное моющее средство на основе цеолита, которое в качестве составных частей содержит в обычных количествах цеолит, линейные алкилсульфонаты (ЛАС), мыла, карбоксиметилцеллюлозу (КМЦ), соду и оптические отбеливатели. Измерения теплового потока в случае этих образцов осуществляют в LKB 2277 Bio Activity Monitor при 40oC в течение периода времени 20 часов. Найденные величины измерения для частиц перкарбоната натрия с нанесенным согласно изобретению покрытием указаны в табл. II и III.

Для сравнения с образцами согласно изобретению таким же образом осуществляют измерения теплового потока на продуктах на основе перкарбоната натрия уровня техники, которые покрыты карбонатом натрия или смесью карбоната натрия с сульфатом натрия (молярное соотношение 2,5:1, степень покрытия 2,5-3 мас.%). Измеренные, смотря по обстоятельствам, величины теплового потока в μW/г представлены в таблице IV.

Чем ниже измеренный тепловой поток, тем выше стабильность содержащего активный кислород продукта в основе моющего средства, соответственно тем предпочтительнее соответствующее покрытие PCS-частиц с покрытием.

Пример 5. Для определения химической стабильности перкарбоната натрия с покрытием определяют потерю активного кислорода (Avox-стабильность). Для этой цели продукт нагревают в течение 2-х часов при 105oC и определяют обусловленную разложением потерю активного кислорода. Определение активного кислорода осуществляют при этом само по себе обычными методами титрования. Найденные значения в таблицах II и III.

Реферат

Изобретение предназначено для химической промышленности и может быть использовано при получении компактных моющих средств и отбеливателей. Частицы пероксокарбоната, пероксопирофосфата, пероксотриполифосфата и/или пероксомоносульфата щелочного металла, в частности перкарбоната натрия, обрабатывают средством для покрытия - водным раствором или суспензией лактобионовой кислоты, ее соли и/или производного. Обработанные частицы высушивают до содержания остаточной воды не более 0,6 мас.%. Материал покрытия может дополнительно содержать смеси сульфатов или хлоридов натрия или калия, борной кислоты и/или ее солей. Молярное соотношение кислоты к смеси сульфатов или хлоридов (1: 1)-(10: 1), массовое отношение к смеси борной кислоты и/или ее солей в расчете на бор -(10:1)-(1:3). Это покрытие составляет не менее 80 % от массы всего покрытия, остальное - вспомогательные вещества - полифосфаты, поликарбоксилаты, силикаты натрия, фосфоновые кислоты и их соли, сульфаты магния. Покрытие составляет 2 - 10 % от массы частиц. Стабильность покрытых частиц через 2 ч при 105oC - 9-18 %, 100 % частиц полностью растворяются через 3 мин. 6 с. и 17 з.п. ф-лы, 4 табл.

Формула

29.12.93 по пп.1 - 6, 12 - 17, 19 - 23;

07.10.94 по пп.7 - 11, 18.

Комментарии