Ультразвуковой генератор высокой мощности для применения в химических реакциях - RU2352026C2

Код документа: RU2352026C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение принадлежит к области технологического оборудования для обработки материалов ультразвуком в жидких средах.

Уровень техники

Применение ультразвука для инициирования химических реакций хорошо известно. Примерами публикаций, в которых описывается применение ультразвука, являются Suslick K.S., Science, vol.247, p.1439 (1990) и Bason T.J, Practical Sonochemistry, A User's Guide to Applications in Chemistry and Chemical Engineering (Практическая звукохимия, пользовательское руководство по приложениям в химии и химической технологии), Ellis Norwood Publishers, Западный Суссекс, Англия (1991). Из различных разработанных ранее систем обработки ультразвуком те системы, которые известны как системы зондового типа, включают ультразвуковой преобразователь, который генерирует ультразвуковую энергию и передает эту энергию для усиления на ультразвуковой рупор.

Ультразвуковые генераторы характеризуются, как правило, ограниченной энергоемкостью из-за расхода энергии на возбуждение колебаний и генерируемого ультразвуковыми преобразователями тепла. Из-за этих ограничений применение ультразвука для крупнотоннажных химических процессов имеет ограниченное распространение. Одним из путей получения ультразвуковых колебаний с относительно высокой мощностью является использование магнитострикционных ультразвуковых преобразователей, однако частоты, которых можно достичь с помощью магнитострикционных приводов, являются все же умеренными по своей величине. Магнитострикционные ультразвуковые преобразователи и их применение для осуществления химических реакций раскрыты в публикациях Ruhman A.F. et al. US 645060 (выдан 8 апреля 2003 г.) и его РСТ-дубликате WO 98/22277 (опубликован 28 мая 1998 г.), а также Yamazaki N. et al. US 5486733 (выдан 23 января 2003 г.), Kuhn M.C. et al US 4556467 (выдан 3 декабря 1985 г.), Blõmquist P. et al US 5360498 (выдан 1 ноября 1994 г.) и Sawyer H.T., US 4168295 (выдан 18 сентября 1979). В патенте Ruhman A.F. раскрыт магнитострикционный преобразователь, производящий колебания в проточном реакторе, в котором колебания ориентированы радиально относительно направления потока, а частотный диапазон ограничен максимумом 30 кГц. В патенте Yamazaki N. et al. раскрыт работающий при относительно малой мощности малогабаритный ультразвуковой рупор, где магнитострикционный преобразователь упомянут как один из группы возможных источников генерирования колебаний наряду с пьезоэлектрическими элементами и электрострикционными элементами. В патенте Kuhn M.C. et al. раскрыто проточное обрабатывающее устройство, которое включает множество ультразвуковых рупоров и генераторов, генерирующих частоты ниже 100 кГц. В патенте Blõmquist P. et al. раскрыт ультразвуковой генератор, в котором используется магнитострикционный порошковый композит, работающий на резонансной частоте 23,5 кГц. В патенте Sawyer H.T. раскрыта проточная реакционная труба с тремя рядами ультразвуковых преобразователей, каждый из которых содержит по четыре преобразователя и производит ультразвук с частотой от 20 до 40 кГц. Эти системы непригодны для крупнотоннажных реакций, где требуется высокая производительность.

Сущность изобретения

Установлено, что ультразвук может быть доставлен к реакционной системе с высокой энергией и высокой частотой с помощью ультразвукового генератора, приводимого в действие магнитострикционным ультразвуковым преобразователем, который включает задающий электромагнит, образованный парой магнитострикционных стержней с навитой на них обмоткой, ориентированной таким образом, чтобы производить колебательную магнитострикционную силу, которая при приложении напряжения производит в стержнях ультразвуковые колебания. Колебания в задающем магните создают изменения магнитного поля в воспринимающем магните посредством магнитострикционного эффекта, известного в технике как эффект Виллари, а эти изменения магнитного поля генерируют напряжение в обмотке, навитой на воспринимающий магнит. Напряжение определяется амплитудой колебательной магнитострикционной силы в задающем магните и сопоставляется с заданным значением в управляющем контуре, который осуществляет необходимые подстройки колебательного напряжения, подаваемого на задающий магнит. Ультразвуковые колебания в стержнях задающего магнита передаются также на ультразвуковой рупор, который погружен в жидкую реакционную среду для обеспечения непосредственного контакта с реагирующим веществом (веществами). Стержни задающего магнита достаточно велики для того, чтобы выдержать напряжение до 300 вольт и частот, лежащих целиком в пределах мегагерцевого диапазона. Генератор может быть сконфигурирован для его применения в проточном реакторе, в котором он будет обеспечивать высокопроизводительную реакционную систему, причем такой генератор предпочтительно используется в качестве единственного источника подаваемой в реактор ультразвуковой энергии.

Было также установлено, что в высшей степени эффективное преобразование электрической энергии в ультразвуковую достигается в том случае, когда применяемое напряжение представляет собой не нулевую базовую линию, а пульсирующее напряжение с прямоугольной формой волны, которая состоит из периодов положительного напряжения, разделенных периодами отрицательного напряжения.

Таким образом, изобретение относится как к генератору ультразвуковых колебаний, так и к проточному реактору, в котором заключен генератор ультразвуковых колебаний, а также к способу проведения химической реакции с помощью ультразвука, состоящему в пропускании реакционной среды в жидкой форме через проточный реактор с заключенным внутри него генератором ультразвуковых колебаний. Настоящее изобретение пригодно для любой химической реакции, выход которой и время реакции могут быть улучшены с помощью ультразвука, и, в частности, пригодно для обессеривания сырой нефти и неочищенных нефтяных фракций, в процессах, раскрытых в имеющих совместную принадлежность патенте США №6402939 (выдан 11 июня 2002 г.), патенте США №6500219 (выдан 31 декабря 2002 г.), опубликованной патентной заявке США US 2003-0051988 А1 (опубликована 20 марта 2003 г.), патентной заявке США с серийным номером 10/326356 (зарегистрирована 20 декабря 2002 г.). Все упоминаемые в настоящем описании патенты, патентные заявки и публикации, вместе взятые, полностью включены в настоящую заявку для всех законных целей, которые могут с их помощью быть достигнуты.

Краткое описание чертежей

Фиг.1 представляет вид сбоку проточного реактора, на котором смонтирован ультразвуковой генератор согласно настоящему изобретению.

Фиг.2 представляет вид поперечного сечения ультразвукового генератора на фиг.1.

Фиг.3 представляет вид с торца стержней электромагнитов, которые являются частью ультразвукового генератора на фиг.1.

Фиг.4 представляет вид сбоку стержней на фиг.3.

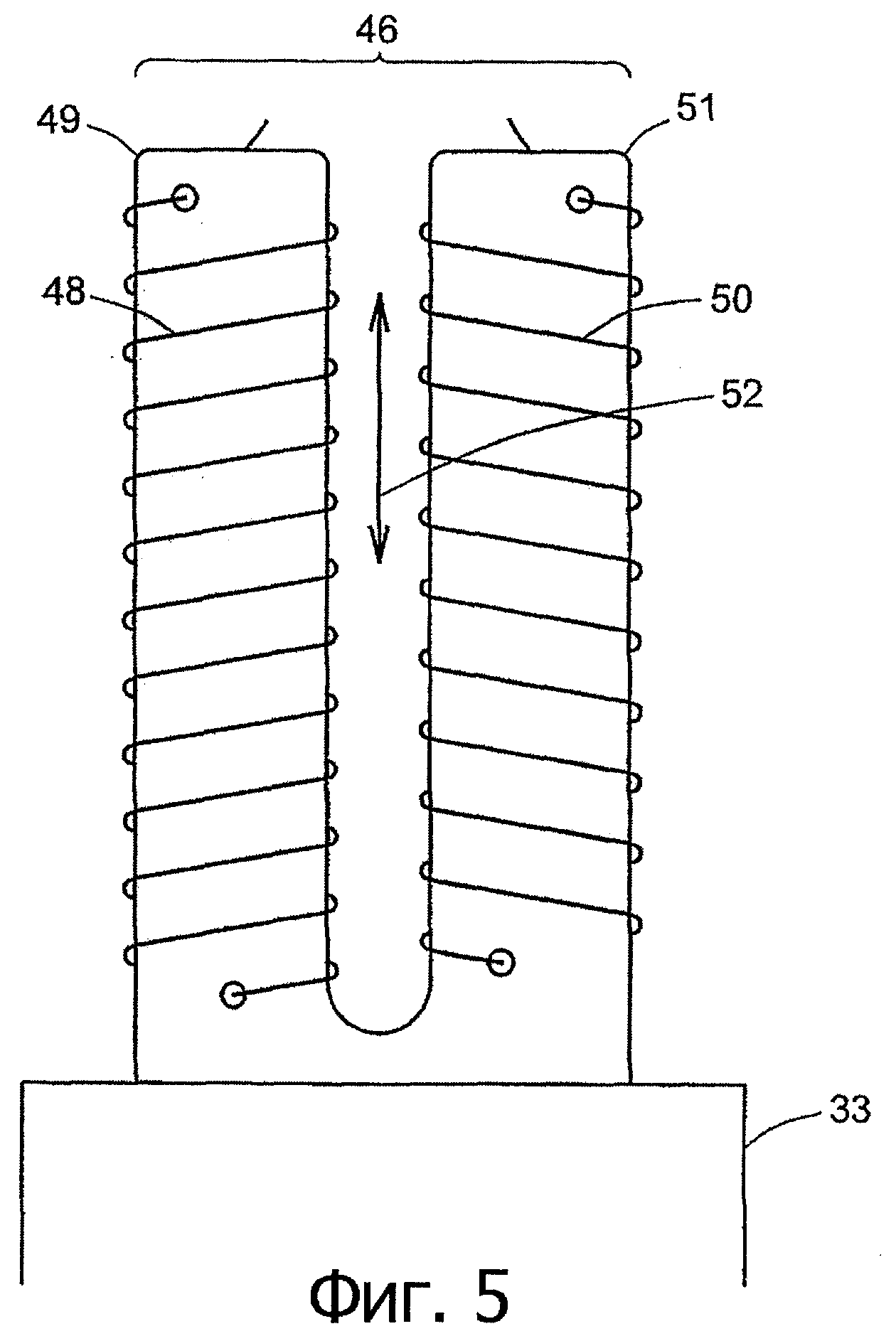

Фиг.5 представляет еще один вид сбоку задающих стержней на фиг.3, повернутых на 90° относительно вида на фиг.3.

Фиг.6 представляет еще один вид сбоку воспринимающих стержней на фиг.3, повернутых на 90° относительно вида на фиг.3.

Осуществление изобретения

Согласно настоящему изобретению ультразвуковые колебания передаются на ультразвуковой рупор с помощью преобразователя, который преобразует периодически меняющееся напряжение в механические колебания в ультразвуковом диапазоне с помощью магнитострикции. Задающие стержни в преобразователе действуют при этом как электромагниты и преимущественно выполнены из материала, который представляет собой магнитно-мягкий сплав и в то же время является магнитострикционным материалом. Магнитно-мягкий сплав является одним из тех сплавов, которые становятся магнитными в присутствии электрического поля, но сохраняет мало магнетизма или не сохраняет его вообще после удаления поля. Магнитно-мягкие сплавы хорошо известны, и любой такого рода сплав пригоден для использования в настоящем изобретении. Примерами являются железокремневые сплавы, железокремниевоалюминиевые сплавы, железоникелевые сплавы и железокобальтовые сплавы, многие из которых содержат дополнительные легирующие элементы, такие как хром, ванадий и молибден. Примерами торговых наименований, под которыми эти сплавы продаются, являются HIPERCO® 27, HIPERCO® 35, 2V PERMENDUR® и SUPERMENDUR. Предпочтительным в настоящее время является сплав HIPERCO® 27 Alloy 50A (High Temp Metals, Inc., Sylmar, Калифорния, США). Магнитострикционным материалом является такой материал, который при воздействии на него магнитного поля претерпевает физическое изменение в размере или форме. Магнитострикционные материалы также хорошо известны в технике, как и магнитно-мягкие сплавы. Воспринимающий магнит выполнен из материалов тех же типов, что и задающие стержни, причем и те и другие могут быть выполнены из одного и того же сплава.

Размер каждого из задающих стержней может варьироваться в зависимости от энергии, необходимой для обеспечения ожидаемой от химической реакции конверсии или выхода. В большинстве случаев подходящие задающие стержни имеют длину от примерно 5 до примерно 50 см и преимущественно от примерно 10 до примерно 25 см при объемах от примерно 100 до примерно 1000 см3 на стержень и преимущественно от примерно 250 до примерно 500 см3 на стержень. Воспринимающий магнит выполнен преимущественно из стержней, размер которых также может варьироваться, и в большинстве случаев подходящие воспринимающие стержни имеют те же длины, что и задающие стержни, в то время как подходящие объемы воспринимающих стержней в большинстве случаев лежат в пределах от примерно 10 до примерно 300 см3 и преимущественно от примерно 30 до примерно 100 см3. С учетом ограничений свойств имеющихся в продаже магнитно-мягких сплавов и необходимости иметь в этих сплавах должным образом и равномерно выровненные магнитные моменты стержни преимущественно изготовляют из тонких наложенных одна на другую пластин. Отдельные пластины могут, например, иметь толщину в пределах от примерно 0,1 до примерно 1,0 см, преимущественно от примерно 0,25 до примерно 0,6 см и могут быть соединены вместе с помощью любого обычного клея, который достаточно прочен для того, чтобы выдерживать высокие локальные температуры и механические нагрузки, которые могут возникать в результате колебаний. В этом отношении особенно пригодными являются керамические клеи. С целью удобства изготовления каждую пару стержней предпочитают соединять с помощью поперечины с образованием единой U-образной детали, похожей по внешнему виду на подковообразный магнит, т.е. задающие стержни преимущественно образуют U-образный задающий магнит, а воспринимающие стержни преимущественно образуют U-образный воспринимающий магнит.

Обмотки на различных стержнях расположены и ориентированы таким образом, чтобы обеспечить задающие и воспринимающие функции стержней. Например, обмотки на задающих стержнях имеют предпочтительно противоположную направленность, в результате чего, когда на обе обмотки подается напряжение, магнитные полярности, возникающие в результате появившегося тока, имеют противоположную направленность, и в направлении, параллельном осям стержней, создаются магнитострикционные силы. Напротив, обмотки на воспринимающих стержнях представляют собой преимущественно единую обмотку, которая, обвив один стержень, переходит на другой стержень, т.е. обмотки на двух стержнях расположены последовательно. Оба стержня обвиваются предпочтительно таким образом, чтобы иметь одну и ту же магнитную полярность, а воспринимающий магнит, в целом, реагирует на колебания, производимые задающим магнитом с противоположным магнитострикционным эффектом, который вызывают изменения магнитного поля в воспринимающих стержнях. Эти колебания магнитного поля, в свою очередь, создают напряжение в спиралях на воспринимающих стержнях.

Ультразвуковой рупор может иметь любую традиционную форму и размер, с которыми можно ознакомиться в предшествующем уровне техники, имеющей отношение к ультразвуковым рупорам в целом. Рупор может, например, быть стержневым, преимущественно с круглым поперечным сечением, в то время как длина его может находиться в пределах от примерно 5 до примерно 100 см в зависимости от размеров реактора и предпочтительно от примерно 10 до примерно 50 см при диаметре от примерно 3 до примерно 30 см, преимущественно от примерно 5 до примерно 15 см. Задающие стержни функционально связаны с рупором посредством механического соединения, которое передает механические колебания стержней рупору. Металлы, из которых может быть выполнен рупор, хорошо известны в ультразвуковой технике. Примерами являются сталь, нержавеющая сталь, никель, алюминий, титан, медь и различные сплавы из этих металлов. Предпочтительными являются алюминий и титан.

Ультразвуковой рупор может приводиться в действие любым колебательным напряжением. Колебания могут представлять собой непрерывные волнообразные колебания типа синусоидальной волны или серии импульсов типа прямоугольных волновых импульсов. Под «прямоугольными волновыми» подразумевается напряжение постоянного тока, при котором постоянное положительное значение чередуется с базовой линией со ступенчатыми изменениями напряжения. Прямоугольными формами волн, которые предпочтительны в осуществлении изобретения, являются такие формы, у которых базовая линия представляет собой скорее отрицательное напряжение, чем нулевое напряжение, и предпочтительно такие, у которых чередующиеся положительные и отрицательные напряжения имеют одну и ту же величину. Положительное напряжение лежит в пределах от примерно 12 до примерно 20 кВт. Частоту колебаний напряжения выбирают таким образом, чтобы получить требуемую ультразвуковую частоту. Предпочтительные частоты лежат в пределах от примерно 10 до примерно 30 МГц, причем более предпочтительны пределы от примерно 17 до примерно 20 МГц.

Ультразвуковые преобразователи согласно настоящему изобретению требуют при их использовании охлаждения. Охлаждение задающих и воспринимающих стержней можно легко осуществить путем помещения стержней внутрь рубашки или кожуха, через которые пропускается или циркулирует охладитель. Ультразвуковой генератор преимущественно устанавливается на реакционной емкости. При этом ультразвуковой рупор проникает во внутреннюю часть емкости, а задающие и воспринимающие стержни вместе с охлаждающей рубашкой остаются вне емкости. В качестве приемлемой и удобной охлаждающей среды, как правило, служит вода, которая обычно циркулирует через охлаждающую рубашку в циркуляционном кольце, которое отделено от проходящей через реактор реакционной смеси.

Ультразвуковые генераторы согласно настоящему изобретению могут быть использованы либо в реакторах периодического действия, работающих на разовой загрузке, либо в реакторах проточного типа, работающих в непрерывном режиме. Предпочтительны проточные реакторы.

Хотя изобретение может быть осуществлено различными способами и иметь разные конфигурации, детальное изучение конкретных воплощений дает полное представление о принципах изобретения и путей его реализации. Одно из таких воплощений показано на чертежах.

На фиг.1 представлен вид сбоку проточного реактора 10, в котором протекающая реакционная смесь подвергается действию ультразвука согласно настоящему изобретению. Реактор опирается на стойки 11, 12 и сконструирован таким образом, что он вписывается в технологическую схему непрерывного химического процесса, такого как нефтеперерабатывающая установка или какая-либо другая установка, на которой обработка жидкой реакционной среды ультразвуком приводит к полезному эффекту. Реакционная смесь поступает в реактор через впускное отверстие 13 и выходит из реактора через выпускное отверстие 14, причем оба отверстия расположены в реакторе таким образом, чтобы обеспечить полный проход реакционной смеси через реактор, устраняя или минимизируя области застоя. Фланец 15 на одной из сторон реактора обеспечивает возможность присоединения ультразвукового устройства 16, которое включает ультразвуковой рупор 17, проходящий во внутреннюю часть реактора (и по этой причине показан штриховыми линиями). Электрические и магнитные компоненты 18 ультразвукового устройства, которые технологически связаны с ультразвуковым рупором 17, находятся внутри кожуха 19 (по этой причине электрические и магнитные компоненты представлены штриховыми линиями), который не входит внутрь реактора 11, а, наоборот, отходит от наружной стороны реактора. Охладитель циркулирует через кожух (с помощью средств, не показанных на этой фигуре), а электрические соединители соединяют компоненты внутри кожуха с внешним источником питания 20, подающим напряжение постоянного тока, усилителем 21, которые преобразует напряжение в импульсы, и компьютером-контроллером 22, который регулирует параметры импульсов, посылаемых на ультразвуковое устройство в соответствии с возбуждающими сигналами, получаемыми от сенсорных компонентов ультразвукового устройства. Различные компоненты и их функции описаны более подробно ниже. Еще одной отличительной характеристикой реактора 11 является металлическая сетка 23, установленная внутри реактора для выполнения функции катализатора для реакции, которая инициируется ультразвуком. Когда осуществляется реакция обессеривания нефти или реакция превращения серосодержащих соединений в целом, предпочтительной является сетка, содержащая серебро или вольфрам, например серебряная проволока в одном направлении и вольфрамовая проволока в направлении, поперечном серебряной проволоке. Сетка надежно закреплена на внутренней части реактора с помощью соответствующих средств.

На фиг.2, представляющей ультразвуковое устройство 16 в поперечном сечении, показаны холодильная камера/кожух 19 и внутренняя часть, включающая профиль задающих стержней 31, 32. Стержни прикреплены к блоку 33, который передает генерируемые в стержнях 31, 32 магнитострикционные колебания на рупор 17. Стержни прикреплены к блоку посредством углублений в блоке и обычных средств, которые передают максимальное количество колебательной энергии. В одном из предпочтительных воплощений для присоединения стержней к блоку используется серебряная пайка. Обмотка на зондах на этом виде не показана, но будет показана на последующих фигурах и обсуждена ниже. На внешней стороне холодильной камеры кожуха 19 установлена распределительная коробка 34, которая обеспечивает электрическое соединение между обмотками и источником питания 20, усилителем 21 и компьютером 22, показанными на фиг.1. Отверстия для ввода 35 и вывода 36 циркулирующего охладителя обеспечивают непрерывное протекание через холодильную камеру/кожух воды или какого-либо другого подходящего охладителя. Фланец 37 служит в качестве монтажной конструкции для присоединения устройства к фланцу 15 на реакторе 10 (фиг.1).

На фиг.3 представлены магнитные компоненты, вид с торца. В число этих компонентов входят задающие стержни 41 и воспринимающие стержни 42. Каждый из стержней представляет собой пакет отдельных пластин 43 из магнитомягкого сплава, соединенных одна с другой с помощью подходящего клея. Каждая пластина является U-образной, а оба стержня соединены между собой на одном конце поперечиной 44. Пластины задающих стержней 41 разделены на две группы 45, 46 с промежутком 47, служащим для того, чтобы облегчить охлаждение за счет создания дополнительной поверхности для контакта с циркулирующим охладителем.

Обмотки показаны на видах сбоку стержней, приведенных на фиг.4, 5 и 6. Вид на фиг.4 обращен на края пластин стержней, а виды на фиг.5 и 6 обращены на широкие поверхности пластин.

Обмотки на задающих стержнях видны на фиг.4 и 5. Как показано на этих фигурах, обмотки на каждом столбике U-образного пакета пластин, которые образуют задающие стержни, отделены от обмоток на другом столбике того же пакета пластин, причем каждый столбик имеет свою обмотку, которая обвивает обе группы пластин 45, 46 пакета. Таким образом, единая проволочная спираль 48 обвивает все пластины, образующие левый задающий стержень 49 (фиг.5), включая перекрывание зазора 47 между двумя группами пластин, и другая независимая единая спираль 50 обвивает все пластины, образующие правый задающий стержень 51, включая перекрывание зазора 47. Две спирали 48, 50 навиты в противоположных направлениях, а напряжение подается так, что магнитная полярность, генерируемая током в одном стержне в обмотке, обвивающей этот стержень, противоположна магнитной полярности, генерируемой в другом стержне, в то время как магнитострикционные силы генерируются в направлении, указанном стрелкой 52.

Обмотки на сенсорных стержнях 42 видны на фиг.4 и 6. Используется непрерывная обмотка 53, которая обвивает один стержень и затем продолжается на другом. С этой обмоткой меняющиеся магнитные поля, генерируемые задающими магнитами, создают напряжение в обмотке за счет магнитной индукции при, по существу, отсутствующем магнитострикционном эффекте.

Силовые компоненты, включая источник питания, усилитель и контроллер, являются обычными компонентами, которые могут быть приобретены у торговых поставщиков и легко адаптируются для выполнения описанных выше функций. В предпочтительных в настоящих условиях воплощениях могут быть использованы генератор волн произвольной формы такого типа, как Agilent 33220A, Agilent 3325A или Advantek 712 с многофункциональным каналом DAC 4 и односторонним каналом АС 15 вместе с температурными аналого-цифровыми датчиками для обнаружения ошибок и скачков напряжения. Остальными компонентами являются двухтактный усилитель высокой мощности с двумя транзисторами Miysubishi-QM200HA-2H Darlington на 200 А и 1000 вольт или биполярньм транзистором с изолированным затвором (IGBT). Для генерирования тока в задающих катушках мощностью 25 кВ используется конфигурация npn с 220 вольт постоянного тока при 100 А, а для отдельного приведения в действие npn-транзисторов используются две последовательности положительных импульсов. В двухтактном усилителе могут быть использованы два транзистора с npn-характеристиками. Перед затвором транзистора отрицательной мощности используется pnp-обращающее состояние с целью создания истинного двухтактного усилителя мощности, который будет приводить в действие задающий электромагнитный контур. Импульс, приводящий в действие двухтактный усилитель, может быть отрегулирован на максимум ультразвуковой мощности. Для сенсорных компонентов контур магнитного отклонения посылает на отклоняющую фольгу наконечника датчика постоянную мощность и измеряет возвратный импульс переменного тока. Генератор волн произвольной формы самонастраивается с помощью цифроаналогового преобразователя и AD-карты в компьютере типа Lab-view, в котором программа импульсов контролирует генератор волн произвольной формы с целью максимизации выхода ультразвука путем подстраивания частоты импульсов к резонансной частоте датчика. Положительные и отрицательные компоненты импульса могут быть подстроены так, чтобы создать суммарный компонент постоянного тока, который будет максимизировать магнитострикционный эффект.

В целях иллюстрации приведен следующий пример.

Этот пример иллюстрирует применение ультразвукового генератора согласно настоящему изобретению при переработке сырой нефти.

В этом примере использован реактор, имеющий показанную на фигурах конфигурацию, с диаметром 20 см и длиной 30 см, содержащий впускное и выпускное отверстия с диаметрами примерно 5 см и ультразвуковой генератор со сплошным алюминиевым рупором длиной 14,0 см и диаметром 9,5 см. Задающий и воспринимающий магниты выполнены из пластин PERMENDUR® (Hiperco Alloy 50A), где каждый из стержней имеет длину 14,8 см (общая длина, включая поперечину, составляет 23 см), ширину 2,4 см и толщину 0,37 см, семнадцать таких плит образуют задающие стержни, и три такие пластины образуют воспринимающие стержни. Пластины были подвергнуты отпуску при приблизительно 870°С в течение нескольких часов и затем перед их склеиванием охлаждены в вакууме. Перед припаиванием пластин серебром к блоку блок был отпущен при 930°С в течение нескольких часов. Проволока, используемая для навивки на задающие стержни, имела калибр 12-14, а проволока, используемая для навивки на воспринимающие стержни, имела калибр 14-16, причем на обеих проволоках имелась высокотемпературная изоляция. Задающие магниты приводились в действие от однофазного источника питания мощностью 4 кВ при 220 вольт и положительно-отрицательного импульса с частотой 17-20 мГц. Сырьем для реактора была эмульсия нефти с водой при объемном отношении 50:50 с добавкой диэтилового эфира и керосина (объемное отношение 2,2:19,8) при суммарной объемной скорости 3,7 л/сек и скорости подачи смеси диэтилового эфира и керосина 22 мл/сек.

Выходящую из реактора реакционную смесь разделяют на водную и органическую фазы с помощью центрифуги, органическую фазу промывают однократно в течение тридцати секунд водой в сдвиговом смесителе при 3100 об/мин, после чего вновь разделяют. Исходный материал, продукт первичной обработки (до промывки) и промытый продукт фракционируют каждый с целью определения относительных количеств бензина (С4-С14), дизельного топлива (С9-С24) и масляных фракций (C18-C34). Результаты в объемных процентах приведены в таблице I.

Элементный анализ на С, Н, N и S, проведенный на исходном материале, продукте первичной обработки и промытом продукте на анализаторе элементов Перкина-Эльмера, дал результаты, приведенные в таблице II.

Анализы на серу проводились также путем окисления образца весом 0,1 г пятьюдесятью мл 50%-ной перекиси водорода (разбавленной до 500 мл), кипячения в течение 6 час и последующего анализа масляных фракций на сульфат с помощью ионной хроматографии и водных фракций с помощью индуцированно-плазменной спектроскопии. Результаты, выраженные для элементной серы, приведены в таблице III.

Реферат

Изобретение относится к области технологии обработки материалов ультразвуком в жидких средах. Сущность изобретения: ультразвук для ускорения химической реакции генерируется преобразователем в виде U-образного элемента, который включает первый и второй возбуждающие стержни из магнитострикционного материала с навитыми на них возбуждающими обмотками, U-образный элемент, состоящий из множества соединенных между собой пластин из магнитомягкого сплава. Единая независимая проволочная спираль обвивает все пластины, образующие один из возбуждающих стержней, включая перекрывание зазора между двумя группами пластин, на которые разделен этот стержень. Другая независимая спираль обвивает все пластины, образующие другой возбуждающий стержень, включая перекрывание зазора между двумя группами пластин, на которые разделен этот стержень. Устройство содержит воспринимающий магнит, выполненный аналогично преобразователю. В воспринимающих обмотках воспринимающего магнита генерируется колебательное напряжение. Генерируемое напряжение сопоставляется с заданным значением в управляющем контуре, который подстраивает подаваемое на возбуждающие обмотки напряжение до заданного значения. Технический результат: возможность использования для крупнотоннажных реакций, где требуется высокая производительность. 3 н. и 35 з.п. ф-лы, 6 ил., 3 табл.

Комментарии