Капсула для производства газированных напитков, а также соответствующие система и способ - RU2633265C2

Код документа: RU2633265C2

Чертежи

Описание

Уровень техники

[001] Газированные напитки производят путем растворения в жидкости диоксида углерода, как правило, создавая в жидкости, посредством диоксида углерода, повышенное давление. При понижении давления в газированном напитке в нем могут формироваться пузырьки диоксида углерода, выделяющиеся из раствора.

[002] Диоксид углерода обычно поставляется в виде сжатого газа в предназначенных для этого баллонах или картриджах. Например, газированную воду можно получить с использованием перезаряжаемого сифона для содовой воды или одноразового картриджа с углекислым газом. Сифон для содовой воды можно заполнить охлажденной водой и затем ввести в него диоксид углерода под давлением. Газированные напитки, произведенные таким способом, обычно лишь слегка газированы.

[003] Альтернативно, могут использоваться сатураторы (карбонаторы) или сатураторные установки. Выпускаются различные сатураторы, на уровне как домашних аппаратов, например Sodas tream™, так и крупных сатураторов. Сатураторы закачивают воду в находящуюся под давлением камеру, в которой она комбинируется с CO2, поступающим из находящихся под давлением баллонов. Газированную воду можно смешивать со вкусоароматическими добавками, обычно в форме сиропов.

[004] Однако, производство баллонов со сжатым CO2 является дорогостоящим, а баллоны требуют осторожного обращения. Транспортирование баллонов со сжатым CO2 осложняется вследствие их значительного веса и высокого давления. Кроме того, не разрешается доставлять баллоны со сжатым CO2 по воздуху, в самолетах. Далее, для повторного заполнения баллона сжатым CO2 необходимо доставить баллон в сервисный центр, что создает дополнительную нагрузку.

[005] CO2 может быть получен также посредством химической реакции, например, между бикарбонатом натрия и лимонной кислотой. Однако этот способ непрактичен, поскольку химическая реакция приводит также к образованию других материалов, таких как соли, что может неблагоприятно повлиять на вкус напитка. Сепарирование жидкости от соли - это сложный процесс, что делает данный подход непрактичным.

[006] В патенте США №5182084 описан портативный сатуратор, который благодаря наличию встроенной систему снабжения CO2, использующую одноразовые картриджи, генерирующие газ. CO2, образовавшийся в результате химической реакции между реагентами, газирует и/или выталкивает воду. Система, описанная в US 5182084, должна поддерживать постоянное давление газа при каждой выдаче газированной воды. Описанный в US 5182084 сатуратор является очень сложным и (как это видно, например, из фиг. 4) содержит множество механических элементов, стационарных и подвижных (динамических).

[007] В патенте США №5350587 описан химический генератор газообразного CO2, в котором газ генерируется посредством химической реакции между двумя реагентами, находящимися в общем контейнере. Генератор предназначен для автоматического получения газа с целью поддерживать постоянное соотношение между давлением газа над объемом продукта и референтным давлением. Хотя и отмечается, что применение одноразовых газогенерирующих блоков делает данное устройство легким в применении для непрофессиональных пользователей, на практике устройство по указанному патенту использует (как можно видеть, например, из фиг. 3A-3L) очень сложные механические элементы, в том числе контейнеры в контейнерах и механические клапаны для управления выдачей газа и высвобождения реагентов.

[008] В патенте США №4636337 представлены устройство и способ для порционной выдачи газообразного CO2 с целью газирования воды, использующие газогенератор, который использует два химически активных реагента в присутствии воды. Чтобы поддерживать давление над объемом продукта на достаточно высоких уровнях при обеспечении возможности непрерывного пропускания CO2 через газируемую жидкость, рекомендуется использовать стравливание давления.

[009] В патенте США №5192513 предложены устройство и способ быстрого газирования воды с использованием химической реакции, происходящей в одном сосуде высокого давления, и с переносом CO2 во второй сосуд высокого давления. Одна из задач, решаемых этими устройством и способом, состоит в разработке простого, недорогого и эффективного процесса для быстрого генерирования CO2 и газирования воды. Однако представленный аппарат, например в варианте по фиг. 1, весьма сложен и содержит большое количество частей, что не позволяет признать его простым.

[0010] В патенте США №5021219 описаны устройство и способ для саморегулирующегося генератора CO2, служащего для газирования жидкостей. Газогенератор состоит из двух камер с жидкими реагентами, которые, в результате химической реакции при их контакте, продуцируют газ. Описанные здесь устройства также являются сложными, содержат большое количество частей и не могут работать с одноразовыми упаковками реагентов.

[0011] Патент Великобритании №. 323102 описывает аппарат для газирования, закачивающий газированную воду вместе с диоксидом углерода в сосуд газирования. В аппарат подается также деаэрированная вода, поступающая в смесительный насос, закачивающий воду и диоксид углерода в сосуд газирования.

[0012] В международной заявке WO 94/10860 предложены устройство и способ для быстрого газирования жидкостей. Устройство состоит из двух соединенных друг с другом сосудов, в которых продуцируется газ с использованием вещества, содержащего диоксид углерода и воду, причем при химической реакции между ней и этим веществом образуется газ. Устройство является очень громоздким и имеет большое количество частей (клапанов, уплотнений, пружин, трубок и т.д.).

[0013] В международной заявке WO 2011/094677 описаны система, способ и картридж для газирования жидкости. Диоксид углерода можно получать в картридже, генерирующем газообразный CO2 для его растворения в жидкости.

[0014] В патентной заявке США №2011/226343 описаны система, способ и картридж для газирования прекурсора жидкости, служащей для приготовления напитка. Предлагаемые система и способ предусматривают насыщение цеолита диоксидом углерода при выдерживании цеолита в печи при температуре 550°C в течение 5 ч с последующим немедленным переносом гранул цеолита в герметичный металлический контейнер, заполнение контейнера диоксидом углерода и поддерживание в контейнере давления 34,5-221 кПа в течение 1 ч. В результате гранулы цеолита пропитываются диоксидом углерода, который может выделяться под воздействием воды или других жидкостей, а также влаги и паров воды. Поэтому обработанный цеолит должен быть помещен во влагостойкую упаковку. Должно быть понятно, что описанный процесс делает подготовку картриджа для приготовления газированного напитка относительно дорогим. Другой недостаток описанных системы и способа состоит в том, что насыщенный цеолит весьма чувствителен к влаге и при любом взаимодействии с ней или жидкостями активирует испускание диоксида углерода из картриджа. Поэтому срок годности для таких картриджей ограничен, и они требуют осторожного обращения, чтобы избежать механического повреждения герметичной упаковки цеолита внутри картриджа.

Раскрытие изобретения

[0015] Предлагается устройство для производства газообразного диоксида углерода, содержащее: герметичную камеру давления, выполненную с возможностью ее заполнения веществом, содержащим диоксид углерода; газовую трубку, присоединенную своим проксимальным концом к указанной камере для отведения из нее газа, и источник тепловой энергии для подачи энергии с целью нагрева указанного вещества в указанной камере. При этом указанная камера содержит корпус и крышку, обеспечивающие возможность удерживать давление внутри указанной камеры при закрытой камере и вводить и удалять вещество при открытой камере. Устройство может дополнительно содержать крышку контейнера, установленную, с возможностью проведения сквозь нее герметичным образом указанной трубки, на таком расстоянии от дистального конца трубки, которое обеспечивает, после установки крышки на заполненный жидкостью контейнер и закрепление ее на контейнере, погружение дистального конца трубки в указанную жидкость. Кроме того, устройство может содержать средство для осуществления циркуляции, содержащее: циркуляционный насос; входную трубку, присоединенную к входному порту указанного насоса и выполненную с возможностью погружения своим свободным концом в жидкость, находящуюся в контейнере, после прикрепления контейнера к устройству и заполнения контейнера жидкостью, и выходную трубку, присоединенную к выходному порту указанного насоса и выполненную с возможностью распылять поступившую в нее из указанного насоса жидкость в пространстве над жидкостью, находящейся в контейнере.

[0016] Предлагается также способ производства газированных напитков, включающий: обеспечение рабочего состояния камеры давления и герметизируемой питающей трубки, подсоединяемой к бутылке; прикрепление герметичным образом заполненной жидкостью бутылки к питающей трубке; помещение в камеру вещества, содержащего диоксид углерода; герметизацию указанной камеры и подведение тепла к указанному веществу. Способ может дополнительно включать активирование средства для осуществления циркуляции с целью откачивания жидкости из бутылки и распыления ее обратно в бутылку. Способ может также характеризоваться тем, что подведение тепла осуществляют путем подачи питания на электрический нагреватель, расположенный вокруг указанной камеры, использования микроволнового нагревателя или подачи на указанное вещество энергии, генерируемой при индукционном нагреве.

[0017] Предлагается также капсула для выработки газа в устройстве для производства газообразного диоксида углерода, содержащая бикарбонат натрия в одном из следующих состояний: твердое вещество, сухой порошок, мокрый порошок, раствор, эмульсия или суспензия. Капсула может дополнительно содержать по меньшей мере одну из следующих добавок: вкусовую добавку, ароматическую добавку, красящую добавку. Добавка (добавки) может (могут) находиться в твердом или жидком состоянии. Капсула может содержать, дополнительно или альтернативно, частицы черного металла или другого материала с высокой магнитной проницаемостью. Она может быть заключена в тонкую оболочку из немагнитного материала, в которой выполнены одно или более мелких отверстий для выведения газа, продуцированного внутри оболочки. Оболочка может иметь более одного отделения. По меньшей мере одно из отделений может содержать материал-носитель диоксида углерода в сухом состоянии, а по меньшей мере одно другое отделение - жидкость для намачивания материала-носителя диоксида углерода перед нагревом оболочки с целью инициировать выделение газа из данного материала-носителя.

Краткое описание чертежей

[0018] Конструкция и функционирование изобретения, существенные признаки которого включены в прилагаемую формулу, а также решаемые им задачи, его особенности и преимущества станут более понятны из нижеследующего подробного описания, которое следует рассматривать совместно с прилагаемыми чертежами.

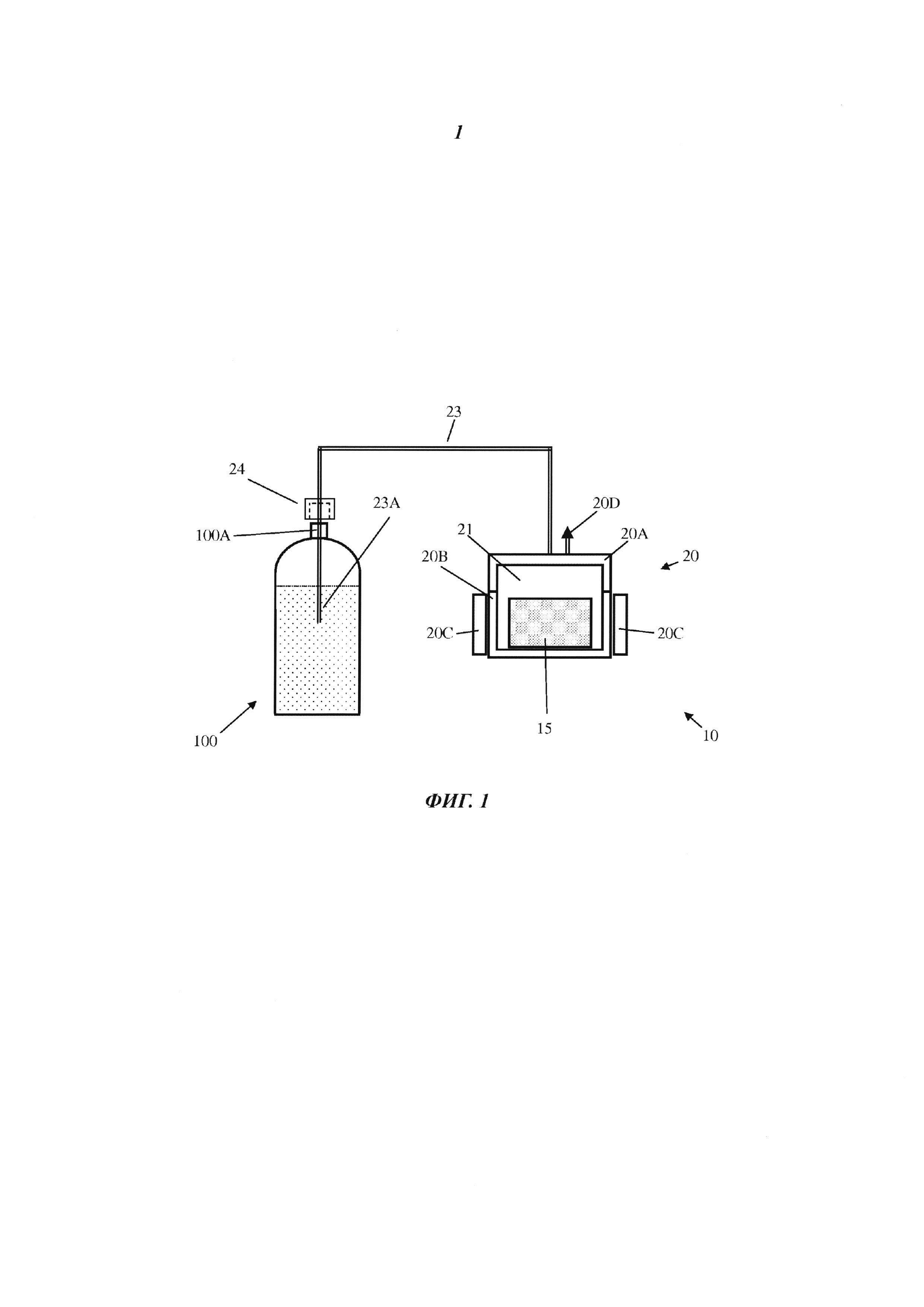

[0019] Фиг. 1 - это схематичная иллюстрация системы газирования согласно вариантам изобретения.

[0020] Фиг. 2 - это схематичная иллюстрация системы для получения сжатого газа при производстве газированных напитков согласно вариантам изобретения.

[0021] Фиг. 3 - это схематичная иллюстрация системы для получения газа при производстве газированных напитков согласно вариантам изобретения.

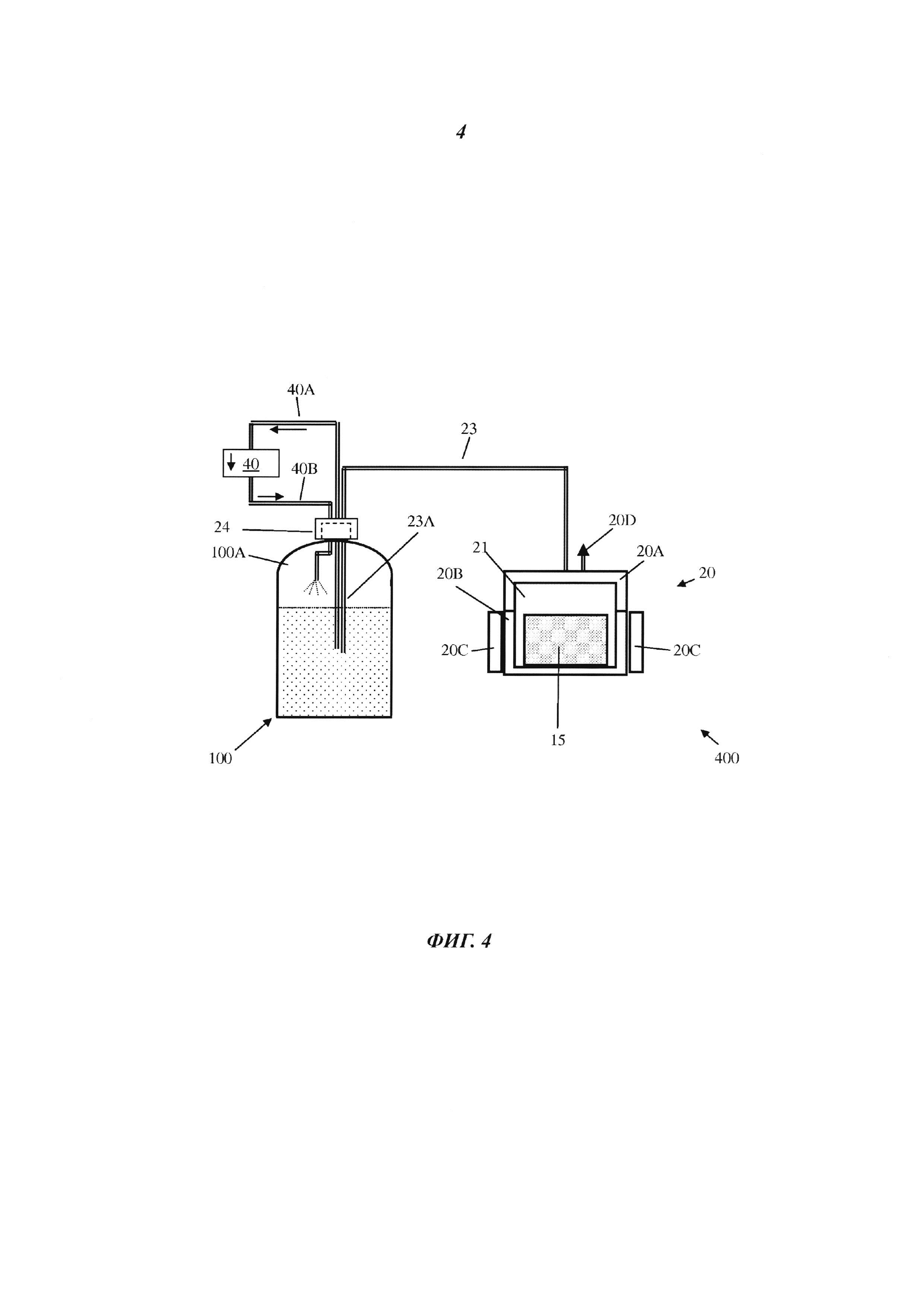

[0022] Фиг. 4 - это схематичная иллюстрация системы для получения газа при производстве газированных напитков согласно другим вариантам изобретения.

[0023] Фиг. 5 - это схематичная иллюстрация системы для получения газа при производстве газированных напитков согласно вариантам изобретения.

[0024] На фиг. 6А-6F показаны, в сечении своей средней плоскостью, два варианта блока получения газа, соответствующие двум вариантам изобретения.

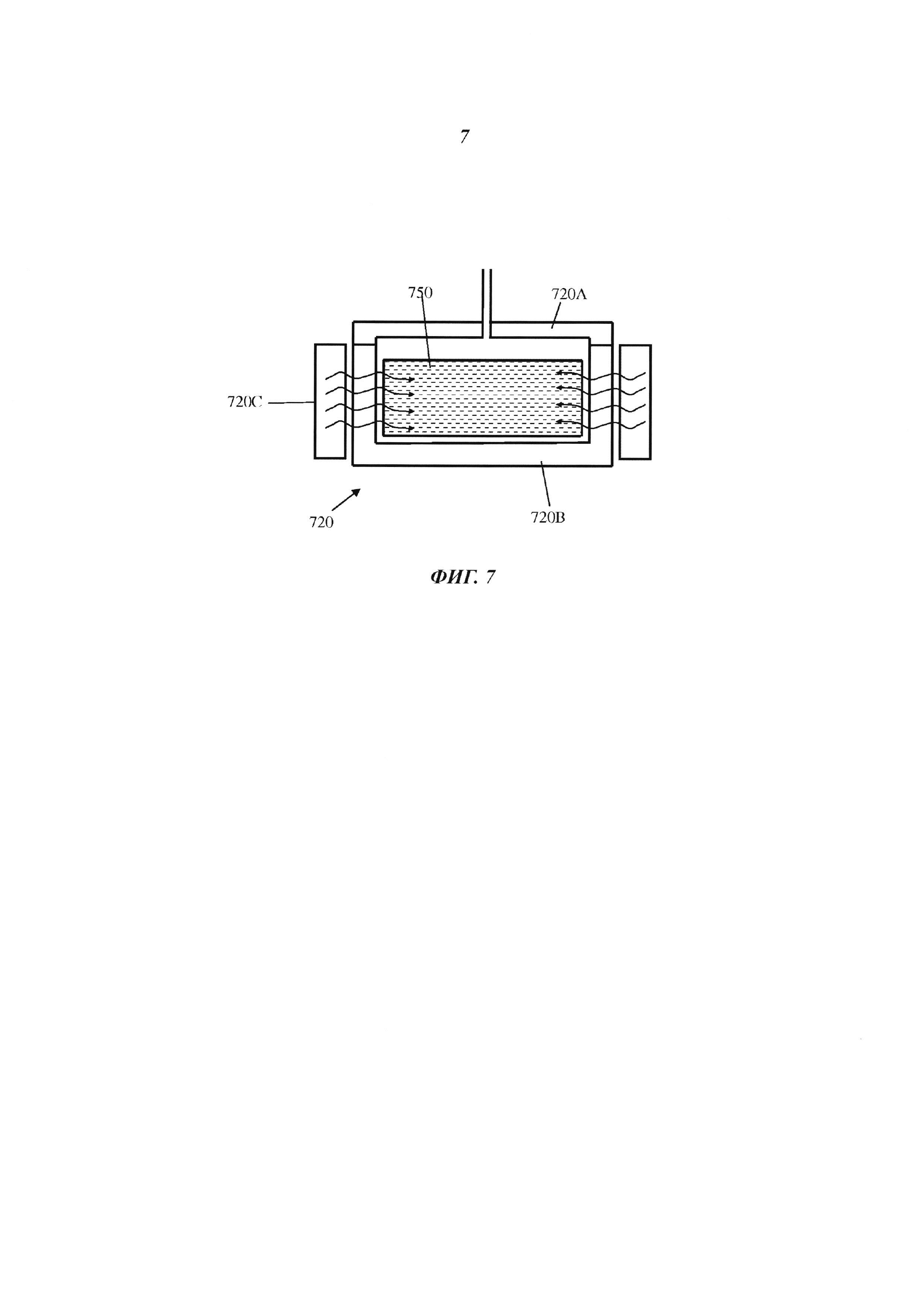

[0025] На фиг. 7 показан, в сечении своей средней плоскостью, еще один вариант блока получения газа согласно варианту изобретения.

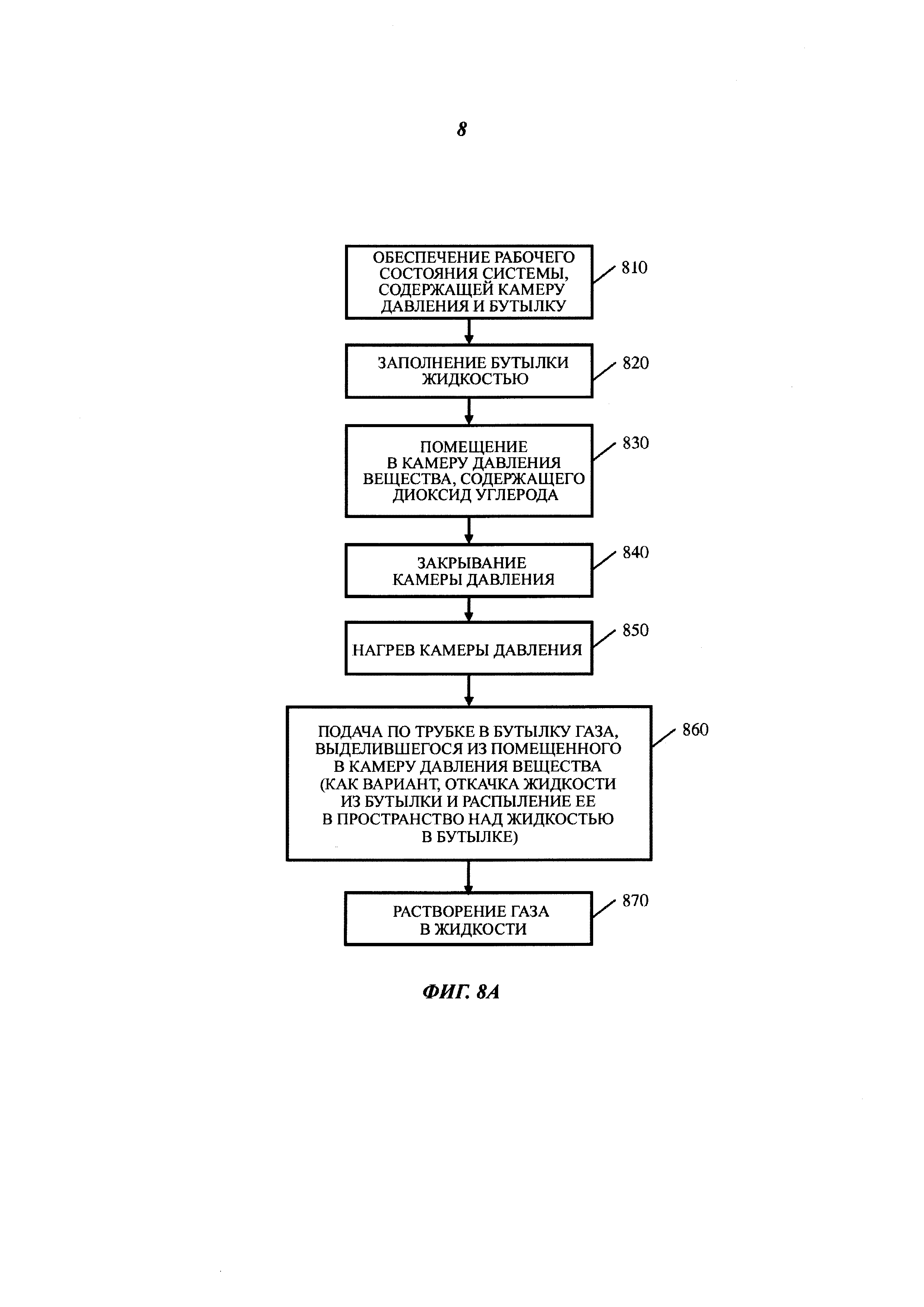

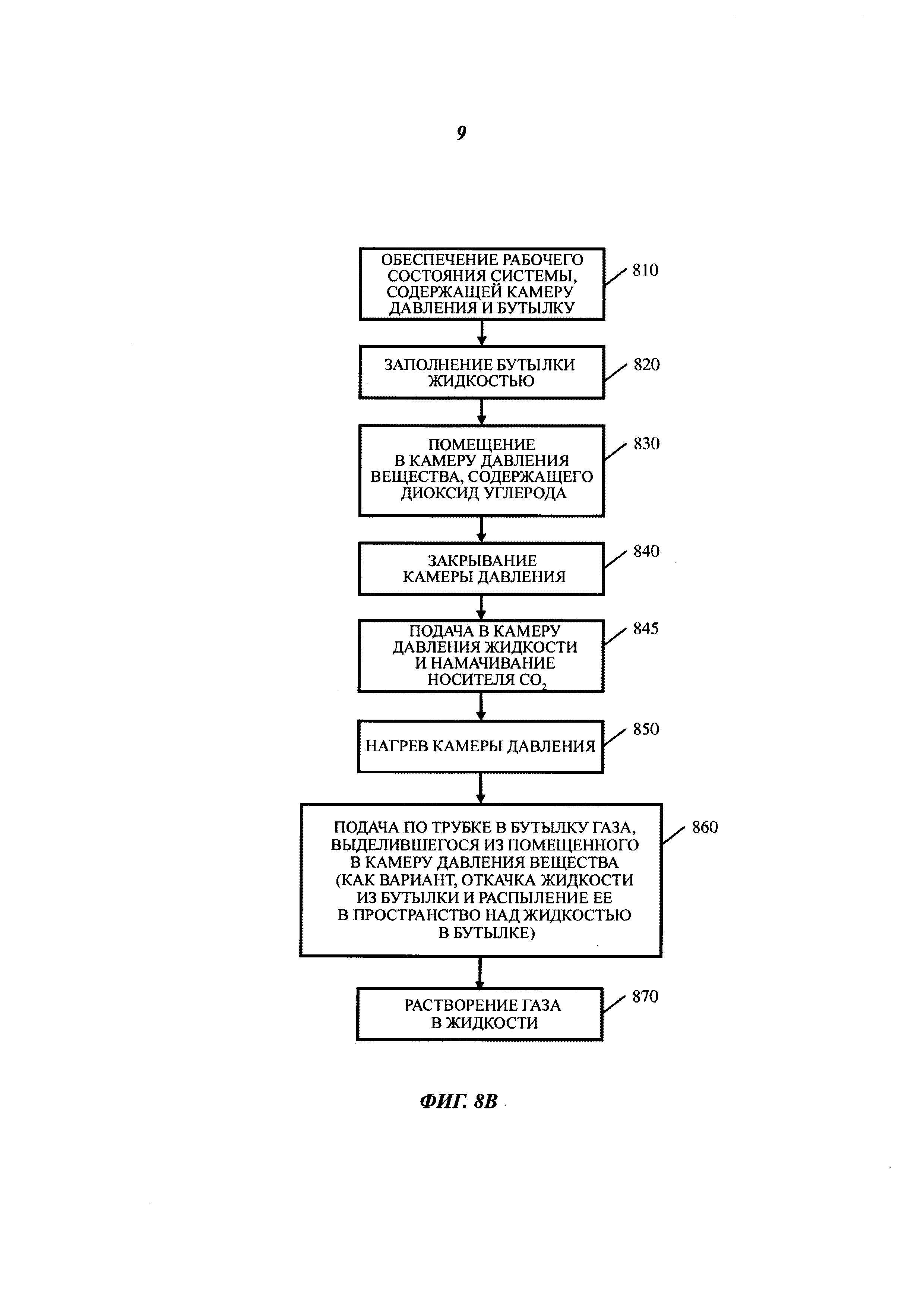

[0026] На фиг. 8А и 8В представлены блок-схемы вариантов способа получения, согласно изобретению, газа, такого как CO2, например, для производства газированных напитков.

[0027] Должно быть понятно, что для простоты и наглядности иллюстраций элементы на чертежах необязательно изображены строго в масштабе. Например, для наглядности размеры некоторых элементов могут быть преувеличены по сравнению с другими элементами. При этом для обозначения сходных или аналогичных элементов на чертежах могут использоваться одни и те же цифровые обозначения.

Осуществление изобретения

[0028] Чтобы обеспечить полное понимание изобретения, в нижеследующем подробном описании приводятся его конкретные детали. Однако специалистам должно быть понятно, что изобретение может быть реализовано и без этих деталей. В других случаях, чтобы не затруднять понимание изобретения, хорошо известные процессы, методики и компоненты описываются не так подробно.

[0029] Хотя это не вносит ограничений в объем вариантов изобретения, термин "множество" в данном описании может означать, например, "многие" или "два или более". Термин "множество" может использоваться в описании применительно к двум или более компонентам, устройствам, элементам, блокам, параметрам и т.д. При отсутствии конкретных указаний рассматриваемые в описании варианты способа не ограничены определенным порядком следования операций. Кроме того, некоторые из описываемых вариантов способа или их операции могут осуществляться одновременно.

[0030] Хорошо известно использование нагрева сложного по составу вещества (соединения) до температуры, превышающей температуру термического разложения этого соединения, с целью обеспечить его разложение. Хорошо известно также использование нагрева соединения до температуры, превышающей его температуру фазового перехода, с целью осуществления этого фазового перехода. Например, нагрев соединения, которое содержит CO2, до температуры, превышающей его температуру термического разложения, может привести к его разложению, так что разложившийся материал будет выделять CO2. Во многих случаях такой процесс известен, как декарбонизация или как реакция декарбонизации. Например, при декарбонизации (кальцинировании) известняка имеет место следующая химическая реакция:

Таким образом, процесс декарбонизации приводит к разложению известняка на гашеную известь (оксид кальция) и диоксид углерода. Хорошо известные примеры процессов декарбонизации, обычно осуществляемые в больших (промышленных) масштабах, как правило, направлены на удаление из соединения определенных нежелательных компонентов. Одним из примеров является разложение гидратированных минералов, в частности при декарбонизации бокситов и гипса, с целью удалить связанную воду. Другой пример - это разложение летучих веществ, содержащихся в сыром нефтяном коксе; еще один пример соответствует удалению ионов аммония при синтезе цеолитов.

[0031] Известно много устройств и способов для газирования жидкостей. Некоторые из них требуют сложной и громоздкой аппаратуры, причем даже при производстве газированного напитка для личного пользования применяются способы, включающие несколько стадий. В нескольких известных устройствах и способах применяются пары реагентов, которые, будучи химически активированы, выделяют диоксид углерода, пригодный для использования при газировании жидкости, чтобы получить газированный напиток. Другие устройства и способы используют предварительно сжатый CO2, который содержится в контейнерах высокого давления, из которого сжатый CO2 может быть выведен в контейнер с напитком, чтобы газировать его. Применение для получения CO2 пар реагентов требует наличия средств для удерживания реагентов отделенными друг от друга до того, как начнется реакция. Кроме того, во многих известных системах для управления процессом газирования требуются сложные и громоздкие газировочные аппараты. Использование контейнеров со сжатым CO2, как правило, является менее сложным, чем в случае устройств для газирования, основанных на химической реакции между парами реагентов. Однако такие контейнеры обычно неудобны в обращении, причем в случае многоразовых контейнеров дополнительная нагрузка состоит в доставке заполненных контейнеров со склада и возвращении их на склад.

[0032] Автор настоящего изобретения, охватывающего рассматриваемые далее варианты, установил, что количество CO2, которое может быть выделено относительно небольшим количеством бикарбоната натрия в процессе декарбонизации, является относительно очень большим. Например, из таблетки бикарбоната натрия массой 35 г при проведении декарбонизации при температурах 60-200°C выделяется CO2 в количестве, достаточном, чтобы обеспечить газирование воды или аналогичной жидкости объемом 1,5 л при уровне газации (степени карбонизации) примерно 2-4 объема CO2 и температуре 2-15°C. Такой уровень получения CO2 является очень высоким по сравнению с другими известными способами. Это позволяет получить, когда этого хочет пользователь, из таблетки бикарбоната натрия массой около 25 г количество CO2, достаточное для контейнера объемом 1 л.

[0033] Нагрев материалов, например бикарбоната натрия (NaHCO3) или других веществ, содержащих диоксид углерода (CO2), которые далее именуются носителями CO2, может приводить к выделению газообразного CO2. Так, при нагреве в закрытом сосуде бикарбоната натрия в виде твердого вещества до температуры выше, чем температура разложения, происходит следующая реакция:

Эта формула, с соответствующими изменениями, применима и к бикарбонату натрия в других состояниях и формах, например в виде сухого или мокрого порошка или в виде раствора или эмульсии.

[0034] Согласно вариантам изобретения газированные напитки, именуемые также шипучими напитками, могут производиться путем нагрева носителя CO2 и растворения выделившегося газообразного CO2 в воде или другой жидкости, такой как сок или вино.

[0035] При температурах выше 70°C бикарбонат натрия постепенно разлагается на карбонат натрия, воду и диоксид углерода. При температуре 200°C этот процесс протекает быстро. Например, нагрев 8 г бикарбоната натрия при 180°C может дать 1,5 л газообразного CO2. Чтобы обеспечить высокий уровень газации, присущий коммерческим газированным напиткам, для каждых 2 л жидкости требуется 3-4 л газа. Таким образом, нагрев примерно 16-35 г бикарбоната натрия может дать достаточное количество газа для 2 л газированного напитка.

[0036] Согласно экспериментальным результатам, полученным автором изобретения, применение носителя CO2, такого как бикарбонат натрия, в виде мокрого порошка, суспензии или раствора, может дать примерно такие же количества газообразного CO2, с той же производительностью, но при нагреве раствора, суспензии или мокрого порошка до температур, более низких по сравнению с использованием сухого порошка. Например, нагрев 25 г сухого порошка бикарбоната натрия до температуры 180°C даст 2 л газообразного CO2 примерно за 100-130 с. Использование такого же количества бикарбоната натрия в форме раствора даст такой же объем газообразного CO2 за то же время, но при нагреве до температуры, меньшей 180°C. Должно быть понятно, что нагрев раствора до более высоких температур ускорит производство газа. Следует, однако, отметить, что нагрев бикарбоната натрия до температуры выше 200°C может привести к спеканию его частиц, так что CO2может оказаться удерживаемым внутри частиц порошка.

[0037] Согласно вариантам изобретения в случае использования носителя CO2 в виде раствора, суспензии, эмульсии или мокрого порошка в качестве растворителя, используемого для раствора или суспензии, или жидкости, служащей для получения мокрого порошка, можно использовать воду, пищевое масло или ароматические масла. Альтернативно или дополнительно, жидкость, применяемая как растворитель или для намачивания порошка, может быть ароматизирована.

[0038] На фиг. 1 схематично иллюстрируется система 10 газирования согласно вариантам изобретения. Система 10 может содержать блок 20 получения CO2, который посредством газовой трубки 23 и газового сальника 24 с каналом для газа соединен с портом 23А выведения газа. Блок 20 получения газа может содержать корпус 20В и крышку 20А, источник 20С тепловой энергии и предохранительный клапан 20D давления. Корпус 20В и крышка 20А сконструированы с возможностью формировать герметичную камеру 21, имеющую два выхода. Когда система 10 используется для осуществления газирования, первый выход, к которому подсоединена трубка 23, служит для выдачи сжатого CO2. Второй выход становится открытым при срабатывании предохранительного клапана 20D, когда давление внутри камеры 21 превысит заданное значение. Вблизи дистального конца трубки 23 может иметься сальник 24 с каналом для газа, пригодный для герметичного закрепления на верхней части 100А контейнера, такого как контейнер 100 с жидкостью, и способный нести порт 23А выведения газа, рассчитанный на погружение в находящуюся в контейнере 100 жидкость, чтобы подавать в нее CO2. Камера 21 рассчитана на помещение в нее определенного количества материала-носителя CO2, например, в форме таблетки (такой как таблетка 15) или капсулы. Если в камере 21 содержится материал-носитель CO2, такой как бикарбонат натрия, и она плотно закрыта, материал-носитель может быть нагрет посредством источника 20С тепловой энергии при подаче на этот источник электрической энергии. После того как температура материала-носителя 15 достигнет температуры разложения, источник 20С тепловой энергии может быть выключен, а когда давление CO2 станет достаточно высоким (выше, чем начальное давление в трубке 23 и контейнере 100), CO2 начнет перетекать в контейнер 100, т.е. начнется газирование жидкости в контейнере. Производительностью выработки и расходом подаваемого CO2 можно управлять, например, управляя температурой разложения.

[0039] Фиг. 2 - это схематичная иллюстрация системы 200 для получения сжатого газа с целью производства газированных напитков согласно другим вариантам изобретения. Система 200 может содержать камеру 204 высокого давления, образованную крышкой 204А и корпусом 204В. Камера 204 может быть подсоединена к контейнеру с жидкостью (в частности к бутылке) 201 посредством герметично прикрепленной к ней питающей трубки 202. Трубка 202, соединенная с камерой 204 одним своим концом, может быть связана своим другим, выходным концом 202А с бутылкой 201. Выходной конец 202А трубки может быть введен в бутылку 201, а на трубку 202 может быть установлена крышка 202 В бутылки, обеспечивающая герметичное соединение трубки 202 с бутылкой 201. Доза 205 материала-носителя CO2 может быть помещена в камеру 204 перед тем, как ее крышка 204А и корпус 204В будут герметично сопряжены одна с другим. Система 200 может содержать также нагревательное устройство 207 для нагрева камеры 204 давления и находящейся в ней дозы 205 материала-носителя. Когда закрытая камера 204 будет нагрета, доза 205 материала-носителя CO2, находящаяся внутри камеры 204, также нагреется, и газообразный CO2 будет выделяться в камеру 204 давления. Выделившийся газ может перетекать из камеры 204 давления в бутылку 201 через трубку 202, крышку 202 В бутылки и выходной конец 202А трубки. Давление в системе 200 при ее функционировании может составлять 0,14-1,03 МПа или выше. В связи с этим крышка 202 В бутылки и выходной конец 202А трубки, обеспечивающие соединение системы 200 с бутылкой 201, должны выдерживать давление на уровнях, создаваемых системой 200, и обеспечивать герметизацию при этих уровнях давления. Это же требование относится к камере 204 давления, бутылке 201 и трубке 202.

[0040] Как это хорошо известно специалистам, точка кипения вещества - это температура, при которой давление пара жидкости равняется окружающему давлению и жидкость переходит в пар. Следовательно, повышение давления, окружающего жидкость, приведет к повышению температуры, при которой жидкость достигает точки кипения. Таким образом, жидкость при высоком окружающем давлении имеет более высокую точку кипения, чем когда она находится при атмосферном давлении.

[0041] Согласно некоторым вариантам изобретения доза 205 материала-носителя CO2 может быть помещена внутрь камеры 204 давления и намочена (увлажнена) перед нагревом. При нагреве мокрого материала-носителя CO2 жидкость, использованная для намачивания, служит в качестве проводника тепла, пока она остается в жидком состоянии. Поскольку камера 204 давления является герметичной, нагрев материала-носителя CO2 в камере 204 давления повышает давление в этой камере и, тем самым, повышает температуру, при которой жидкость в камере 204 будет переходить в пар. Как следствие, жидкость сохраняет свои свойства теплопроводности при более высоких температурах, чем при атмосферном давлении, т.е. она будет оставаться эффективной в качестве проводника тепла при нагреве материала-носителя CO2 до температур выше 100°C.

[0042] Согласно некоторым вариантам изобретения нагревательное устройство 207 может быть индукционным. Согласно другим вариантам этим устройством может быть микроволновый нагреватель.

[0043] Система 200 может содержать регулятор 206 температуры, который может быть снабжен датчиком температуры, служащим для измерения температуры внутри камеры 204 и обеспечивающим обратную связь для нагревательного устройства 207 с целью поддержания температуры, например, в пределах 150-400°C. Должно быть понятно, что, если материал-носитель CO2 в составе дозы 205 находится в мокром состоянии, требуемые температуры могут быть более низкими. Кроме того, как уже было отмечено, если материалом-носителем является бикарбонат натрия, нагрев до температуры свыше 200°C представляется нежелательным.

[0044] Доза 205 материала-носителя CO2 может находиться в любой удобной форме, такой как порошок (сухой или мокрый), таблетка, капсула и т.д. Доза 205 материала-носителя CO2 может быть смешана с или иным образом снабжена различными вкусоароматическими материалами, которые могут выделяться в виде газа и смешиваться с напитком. Например, таблетка может содержать слой бикарбоната натрия и множество слоев различных добавок.

[0045] Фиг. 3 - это схематичная иллюстрация системы 300 для получения сжатого газа при производстве газированных напитков согласно следующим вариантам изобретения. Система 300 может быть весьма близкой к системе 200 по фиг. 2, но дополнительно содержать вентилятор 303 для охлаждения газа, текущего по трубке 320, которой для более эффективного охлаждения продуцируемого газа может быть придана, например, спиральная форма.

[0046] Фиг. 4 - это схематичная иллюстрация системы 400 для получения сжатого газа при производстве газированных напитков согласно другим вариантам изобретения. Система 400 может содержать блок 20 получения CO2, который посредством газовой трубки 23 и газового сальника 24 с каналом для газа соединен с портом 23А выведения газа. Блок 20 получения газа может содержать корпус 20В и крышку 20А блока 20, источник 20С тепловой энергии и предохранительный клапан 20D давления. Корпус 20В и крышка 20А сконструированы с возможностью формировать герметичную камеру 21, имеющую два выхода. Первый выход обеспечивает соединение с трубкой 23. Когда система 400 используется для осуществления газирования, он служит для выдачи сжатого CO2. Второй выход становится открытым при срабатывании предохранительного клапана 20D, когда давление внутри камеры 21 превысит заданное значение. Вблизи дистального конца трубки 23 может иметься сальник 24 с каналом для газа, который может герметично закрепляться на контейнере, таком как контейнер 100 с жидкостью, и нести порт 23А выведения газа, рассчитанный на погружение в находящуюся в контейнере 100 жидкость, чтобы подавать в нее CO2. Конструкция и функционирование камеры 21 могут быть аналогичны конструкции и функционированию камеры 21, описанной со ссылкой на фиг. 1.

[0047] Согласно одному варианту изобретения блок 20 получения газа может дополнительно иметь вход (не изображен) для подачи жидкости от соответствующего источника (такого как контейнер 100 с жидкостью), внешнего по отношению к блоку 20 получения газа, в герметичную камеру 21, к мокрому материалу-носителю CO2, помещенному в камеру 21 в виде твердого вещества или сухого порошка. Специалистам будет понятно, что вход в камеру 21 может быть снабжен обратным клапаном (не изображен), предотвращающим выход через него газа, продуцированного в камере 21.

[0048] Согласно некоторым вариантам жидкостью, подаваемой в камеру 21, может быть вода. Согласно другим вариантам этой жидкостью может быть вода с добавками, такими как вкусоароматические и/или красящие добавки. В дополнительных вариантах изобретения жидкостью, подаваемой в камеру 21, может быть пищевое и/или ароматическое масло. Согласно другим вариантам этой жидкостью может быть эмульсия воды и масла, например ароматического. Должно быть понятно, что могут использоваться и другие жидкости.

[0049] Система 400 может также содержать средство 40 для осуществления циркуляции, например насос, способный откачивать жидкость из контейнера 100 по трубке 40А, дистальный конец которой может быть погружен в жидкость, находящуюся в контейнере 100, и возвращать эту жидкость в контейнер 100 по трубке 40В. Согласно одному варианту трубки 40А и 40В могут проходить через сальник 24; однако, возможны и другие варианты. Согласно другому варианту или дополнительно трубки 40А и 40В могут проходить через теплообменник (не изображен), чтобы охлаждать жидкость в трубках 40А и 40В до желательных температур. Конец трубки 40В, дистальный по отношению к средству 40 для осуществления циркуляции, может находиться на расстоянии от сальника 24 с целью гарантировать, что, когда контейнер 100 находится, по существу, в вертикальном положении, этот конец будет вне жидкости, находящейся в контейнере 100. Жидкость, возвращающаяся по трубке 40В, может распыляться в пространстве над жидкостью в контейнере, например, за счет придания дистальному концу трубки 40В формы, обеспечивающей распыление жидкости. Циркуляция, обеспечиваемая средством 40, может улучшить растворение CO2 в жидкости (т.е. увеличить содержание в контейнере растворенного CO2) и ускорить этот процесс. Автор изобретения обнаружил, что, когда система 400, после того как было растворено определенное количество газа, находится в равновесии по давлению с внутренним объемом контейнера 100, активация средства 40 для осуществления циркуляции, т.е. откачивание газированной жидкости из контейнера 100 и ее распыление в верхней части контейнера, повышает скорость растворения газа в жидкости. В результате растворения в жидкости дополнительного количества газа давление внутри контейнера 100 падает, так что давление, создаваемое блоком 20 получения CO2, становится выше, чем внутри контейнера 100. Поэтому в контейнер 100 поступит дополнительное количество газа. Таким образом, при выработке газа блоком 20 получения газа средство 40 для осуществления циркуляции может функционировать постоянно или периодически, чтобы увеличить количество газа, растворенного в жидкости. Индикатор кислотности, который помещался в контейнер 100, отмечал повторяющееся повышение кислотности жидкости в контейнере 100 в случае функционирования средства для осуществления циркуляции, а это доказывает, что при активации средства 40 количество газообразного CO2 в контейнере 100 увеличивается. Должно быть понятно, что могут использоваться и любые иные известные системы и способы, способствующие растворению газообразного CO2 в жидкости, находящейся в контейнере 100.

[0050] На фиг. 5 схематично иллюстрируется система 500, служащая для получения газа при производстве газированных напитков согласно вариантам изобретения. Камера 21, трубка 23, сальник 24 и порт 23А выведения газа сконструированы и способны функционировать подобно соответствующим им компонентам в варианте по фиг. 1. Система 500 может дополнительно содержать блок управления давлением, содержащий датчик-передатчик 30А отсчета давления, контроллер 30В для управления давлением и линию 30С управления нагревом. Давление продуцированного газа может измеряться в газовой трубке 23 или в эквивалентной позиции. Сигнал, соответствующий давлению газа, может вырабатываться контроллером 30В. Контроллер может функционировать просто в режиме ВКЛЮЧИТЬ/ВЫКЛЮЧИТЬ, чтобы отключать источник 20С тепловой энергии, когда измеренное давление газа превысит первое заданное значение, и возобновлять нагрев, когда это давление упадет ниже второго заданного значения. В других вариантах контроллер ЗОВ может осуществлять более сложные управляющие функции, например управление пропорционально разности между измеренным давлением и референтным значением или пропорционально производной или интегралу этой разности, или комбинации двух или трех этих параметров. Могут быть реализованы и другие управляющие функции, чтобы добиться ускоренного отклика, более точного значения результирующего давления и т.д. Специалисту будет понятно, что количество тепла, передаваемое активному материалу, например таблетке 15 по фиг. 1, 4 и 5 или дозе 205 по фиг. 2 и 3, влияет на общее количество и скорость выделения продуцируемого газа. Поэтому, когда количество подведенного тепла обеспечит достижение таблеткой 15 или дозой 205 температуры, превышающей температуру разложения, начнется выделение газа, а достижение более высокой температуры увеличит скорость выделения.

[0051] Согласно вариантам изобретения тепло может подводиться к таблетке или дозе одним или несколькими различными способами нагрева. На фиг. 6А и 6В показаны, в сечении своей средней плоскостью, два различных варианта 620 и 630 блока получения газа соответственно, тогда как на фиг. 6С, 6D и 6Е, 6F показаны, на видах сверху, модификации этих вариантов. Блоки 620 и 630 получения газа выполнены с возможностью передачи тепла таблеткам 650 и 652 соответственно посредством теплопроводности. Тепло продуцируется в источнике 620С, 630С тепловой энергии, который может быть выполнен, как теплогенератор (например в виде одного или более электрических нагревательных элементов), и подводится к таблеткам 650, 652 путем нагрева корпуса 620В, 630В камеры. Чтобы увеличить размер теплопроводящей поверхности, контактирующей с таблетками 650, 652, внутренняя нижняя сторона корпуса 620В, 630В снабжена теплопроводными выступами, отходящими от нижней стороны во внутренний объем камеры 620, 630 соответственно. Эти выступы 622, 632 образуют радиаторы теплоотвода, которые на видах в плоскости, перпендикулярной плоскости сечения, соответствующей фиг. 6А, 6В, могут иметь форму согласно фиг. 6C/6D или фиг. 6E/6F, на которых они изображены жирными черными линиями. В этом случае таблетки 650, 652 будут иметь соответствующие углубления, в которые свободно могут входить выступы 622, 632. Дополнительное повышение теплопереноса может быть достигнуто использованием материала-носителя CO2 в мокром состоянии, например в виде раствора или мокрого порошка бикарбоната натрия. Как было отмечено при рассмотрении фиг. 4, согласно некоторым вариантам материал-носитель CO2 в таблетках 650, 652 может находиться в сухом состоянии и намачиваться, перед его нагревом, жидкостью, поступающей в блоки 620, 630 получения газа через вход для жидкости (не изображен).

[0052] Согласно вариантам изобретения тепло может генерироваться внутри таблетки, находящейся в блоке получения газа, посредством индукционного нагрева. На фиг. 7 показан, в сечении своей средней плоскостью, блок 720 получения газа согласно другому варианту изобретения. В этом варианте источник 720С тепловой энергии в составе блока 720 получения газа выполнен, как известный индукционный генератор переменного тока, применяемый для индукционного нагрева. Таблетка 750 содержит мелкие частицы железа или его сплавов, распределенные внутри нее, по существу, равномерно. Согласно некоторым вариантам эти частицы могут быть и из другого материала, обладающего высокой магнитной проницаемостью. При подаче энергии на источник 720С тепловой энергии электромагнитная энергия вызывает внутри таблетки 750 нагрев частиц железа или сплава на его основе, которые, в свою очередь, нагревают активный материал таблетки. В экспериментах, проведенных автором изобретения, было установлено, что в случае, когда мощность, подводимая к источнику 720С тепловой энергии, была равна мощности, подаваемой на нагреватель, использующий механизм теплопроводности, таблетка, содержащая такое же количество бикарбоната натрия, нагревалась до той же самой температуры за более короткое время, чем при использовании механизма теплопроводности. При этом количество продуцированного газообразного CO2 было большим, чем продуцированное при использовании механизма теплопроводности.

[0053] Таблетки, приготовленные для использования в сочетании с индукционным нагревом, могут содержать такое количество частиц железа, которого достаточно для обеспечения требуемого нагрева за заданный период времени. Согласно другому варианту материалом, генерирующим тепло, могут быть углеродные частицы. Размеры, объемная плотность и степень дисперсности частиц, вводимых в таблетку, можно выбрать так, чтобы достичь требуемого уровня нагрева за требуемое время. Согласно некоторым вариантам таблетки для получения газообразного CO2могут содержать также вкусовые, ароматические, красящие и/или другие добавки.

[0054] Эксперименты, проведенные автором изобретения, показали, что при использовании для нагрева таблетки индукционного механизма скорости разложения и, соответственно, получения газа, такие же, как и в случае использования теплопроводности, могут обеспечиваться при более низких температурах нагрева камеры.

[0055] Части 720А, 720В камеры могут быть изготовлены из цветных металлов, что минимизирует их нагрев при генерировании электромагнитной энергии.

[0056] На фиг. 8А и 8В представлены блок-схемы способов получения газа, такого как CO2, например, для производства газированных напитков согласно вариантам изобретения. Блок 810 предусматривает обеспечение рабочего состояния системы, содержащей камеру давления и герметизируемую питающую трубку, подсоединяемую к бутылке. Блок 820 соответствует заполнению бутылки жидкостью и прикреплению ее герметичным образом к системе. Блок 830 соответствует помещению носителя CO2, такого как бикарбонат натрия или другое вещество, содержащее диоксид углерода, в камеру давления. Блок 840 предусматривает закрывание и герметизацию камеры давления, а блок 850 - нагрев этой камеры. Согласно некоторым вариантам изобретения предусматривается блок 845 (см. фиг. 8В), согласно которому по завершении герметизации камеры давления в нее может быть подана жидкость от внешнего источника жидкости, такого как бутылка. Жидкость, введенная в камеру, может намачивать носитель CO2 в камере давления и служить проводником тепла. Блок 860 соответствует перетеканию по трубке в бутылку газообразного CO2, выделившегося из указанного носителя (который был помещен в камеру давления). Как вариант, может быть активировано средство для осуществления циркуляции, чтобы откачивать жидкость из контейнера и распылять ее в пространство над жидкостью в контейнере. Блок 870 соответствует растворению газа в жидкости, находящейся в бутылке, с получением газированного напитка.

[0057] Согласно некоторым вариантам способа согласно изобретению подаче жидкости в камеру давления может предшествовать нагрев носителя CO2 в камере давления.

[0058] Изобретение не ограничивается конкретными вариантами, описанными применительно к приготовлению газированных напитков. Газированные жидкости могут производиться согласно вариантам изобретения для любых других требуемых применений этих жидкостей.

Реферат

Описаны система и способ производства и выдачи газообразного CO. Герметизируемая камера снабжена нагревательным средством, так что при помещении в камеру материала-носителя CO, такого как бикарбонат натрия, и нагрева его до температуры разложения происходит выделение газообразного CO. Выделившийся газ вводится в жидкость, находящуюся в контейнере. При повышении давления газа в контейнере все большее количество газообразного COрастворяется в жидкости. Нагрев может осуществляться с использованием теплопроводности микроволнового нагревателя или механизма индукции. Бикарбонат натрия или любой другой материал, содержащий диоксид углерода, может использоваться в виде сухого или мокрого порошка, твердого вещества, суспензии, эмульсии или раствора. Этот материал может быть помещен в тонкую оболочку. Заявленная система и способ обеспечивают возможность увеличения срока годности картриджей, а также снижается вероятность механического повреждения герметичной упаковки цеолита внутри картриджа. 10 з.п. ф-лы, 14 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ приготовления напитка

Комментарии