Способ приготовления модифицированной фибробетонной смеси и модифицированная фибробетонная смесь - RU2433038C1

Код документа: RU2433038C1

Описание

Заявляемое изобретение относится к промышленности строительных материалов, а именно к составам бетонных смесей, используемых для дорожного, мостового и аэродромного строительства, при изготовлении сборных и монолитных железобетонных изделий и конструкций.

В известном способе приготовления модифицированной сталефибробетонной смеси для дорожного и аэродромного строительства, изготовления и ремонта конструкций мостовых сооружений, включающем перемешивание в смесителе цемента, заполнителя, фибры стальной, добавки и воды затворения, предварительно осуществляют активацию в роторно-пульсационном аппарате воды затворения с полифункциональной добавкой и частью цемента и продукт указанной активации перемешивают с сухой смесью, полученной при последовательном введении в смеситель заполнителя, оставшегося цемента и фибры, а также используется модифицированная сталефибробетонная смесь, приготовленная по вышеуказанному способу, где в качестве заполнителя используют песок; щебень и песок, а в качестве фибры используют фибру стальную, фрезерованную из склябов [патент РФ №2214986, 2003 г. - прототип].

Недостатками прототипа являются низкая эффективность процесса приготовления смеси и невысокая прочность полученного сталефибробетона на сжатие и растяжение.

Технической задачей заявляемого изобретения является повышение эффективности процесса получения модифицированной фибробетонной смеси, направленное на увеличение ее прочности на сжатие и растяжение при изгибе за счет использования компонентов, упрочняющих структуру фибробетона на макро-, микро- и наноуровнях, при сохранении высокой морозостойкости и водонепроницаемости.

Технический результат, полученный в процессе решения поставленной задачи, достигается тем, что в способе приготовления модифицированной фибробетонной смеси, включающем перемешивание в смесителе портландцемента, фибры стальной, заполнителя, пластифицирующей и модифицирующей добавок и воды затворения, в качестве стальной фибры используют «Миксарм»-фибру, выполненную из стальной проволоки с коническими анкерами на концах, в качестве пластифицирующей добавки - пластификатор «Д-11», в качестве модифицирующей добавки - многослойные углеродные нанотрубки диаметром 8-40 нм и длиной 2-50 мкм, предварительно проводят диспергацию портландцемента, указанных пластификатора и модифицирующей добавки и их перемешивание с фиброй в линейно-индукционном вращателе в течение 5-7 минут, используя в качестве ферромагнитных компонентов фибру стальную, полученный продукт перемешивают в смесителе при последовательном введении заполнителя и воды затворения.

Техническая задача решается также тем, что модифицированная фибробетонная смесь, включающая портландцемент, фибру стальную, заполнитель, пластифицирующую и модифицирующую добавки и воду затворения приготовлена вышеуказанным способом при следующем соотношении компонентов, кг/м3 смеси: портландцемент - 320-330; заполнитель - 1900-1920; указанная стальная фибра - 70-80; указанный пластификатор - 1,36-2,45; указанная модифицирующая добавка - 0,017-0,035; вода затворения - 130-145, причем содержание указанного пластификатора - 0,4-0,7% от массы портландцемента, содержание указанной модифицирующей добавки - 0,005-0,01% от массы портландцемента.

Предлагаемый способ получения модифицированной фибробетонной смеси позволяет упрочнить структуру фибробетона на макро-, микро- и наноуровнях.

При изготовлении фибробетонов в качестве вяжущего использовался портландцемент М 500 Себряковского цементного завода. В качестве крупного заполнителя применялся щебень из гранитных пород. Мелкий заполнитель представлен кварцевым песком Орловского карьера. Для повышения прочности и трещиностойкости фибробетона на макроуровне применялись стальные волокна-фибры с конусообразными анкерами на концах, блокирующие развитие макротрещин. В качестве макроупрочнителя использовалась фибра «Миксарм» на основе стальной проволоки, выпускаемой ОАО «Северсталь-метиз» по ТУ 1211-205-46854090-2005. Стальные фибры «Миксарм» имеют длину от 30 мм до 54 мм, а диаметр - до 1 мм. Плотность стальных фибр «Миксарм» составляет 7800 кг/м3. Временное сопротивление разрыву не менее 1100 МПа.

В составе комплексной добавки, модифицирующей микро- и наноструктуру фибробетона, использовались многослойные углеродные нанотрубки диаметром 8-40 нм, длиной 2-50 мкм и пластификатор «Д-11». Многофункциональная пластифицирующая добавка «Д-11» разработана в ООО НПП «Ирстройпрогресс» в соответствии с ТУ 574325-004-44628610-2006. В соответствии с ТУ «Д-11» содержит суперпластификатор в количестве не более 35 мас.%, ускоритель твердения и минеральный уплотнитель состава, мас.%: SiO2 18-30, SO3 25-35, Na2O 8-15, CaO 3-8, Cl не более 0,15, п.п.п. не более 30. Адсорбция частиц добавки на поверхности зерен цемента повышает смачиваемость раствора и снижает его водопотребность, что приводит к ускоренному увеличению прочности затвердевшего бетона.

Использование наноуглеродных трубок значительно изменяет микро- и наноструктуру фибробетонов. Этот эффект связан с тем, что высокопрочные нанотрубки являются центрами кристаллизации новообразований цементного камня. В результате образуется упрочненная армированная микроструктура цементного камня, что значительно повышает прочность фибробетона.

Таким образом, повышение эффективности процесса получения модифицированной фибробетонной смеси, а также применение в составе смеси стальной фибры «Миксарм» с конусообразными анкерами на концах, пластификатора «Д-11» и многослойных углеродных нанотрубок диаметром 8-40 нм и длиной 2-50 мкм способствует, в сравнении с прототипом, увеличению прочности фибробетона на сжатие и растяжение, приготовленного по предлагаемому способу, что и является новым техническим свойством заявляемой модифицированной фибробетонной смеси, приготовленной предлагаемым способом.

Способ приготовления заявляемой модифицированной фибробетонной смеси заключается в следующем.

Предварительно проводят диспергацию портландцемента с пластифицирующей и модифицирующей добавками и их перемешивание с фиброй в линейно-индукционном вращателе (ЛИВ) в течение 5-7 минут, используя в качестве ферромагнитных компонентов фибру стальную. В камере линейно-индукционного вращателя диспергирование компонентов осуществляется с помощью вращающихся ферромагнитных частиц под действием переменного электромагнитного поля индукцией - 0,1 Тл и частотой - 50 Гц. В процессе перемешивания в электромагнитном поле тонкоизмельченные частицы портландцемента, пластификатора и углеродных нанотрубок адсорбируются на поверхности намагниченных металлических фибровых волокон, являющихся структурообразующим компонентом, что приводит к более эффективному пространственному распределению волокон и повышению реакционной способности смеси.

Полученную тонкоизмельченную сухую смесь с равномерно распределенными стальными волокнами, обладающую за счет электромагнитной обработки повышенной реакционной способностью, перемешивают в смесителе при последовательном введении заполнителей и воды затворения в течение 3-4 минут.

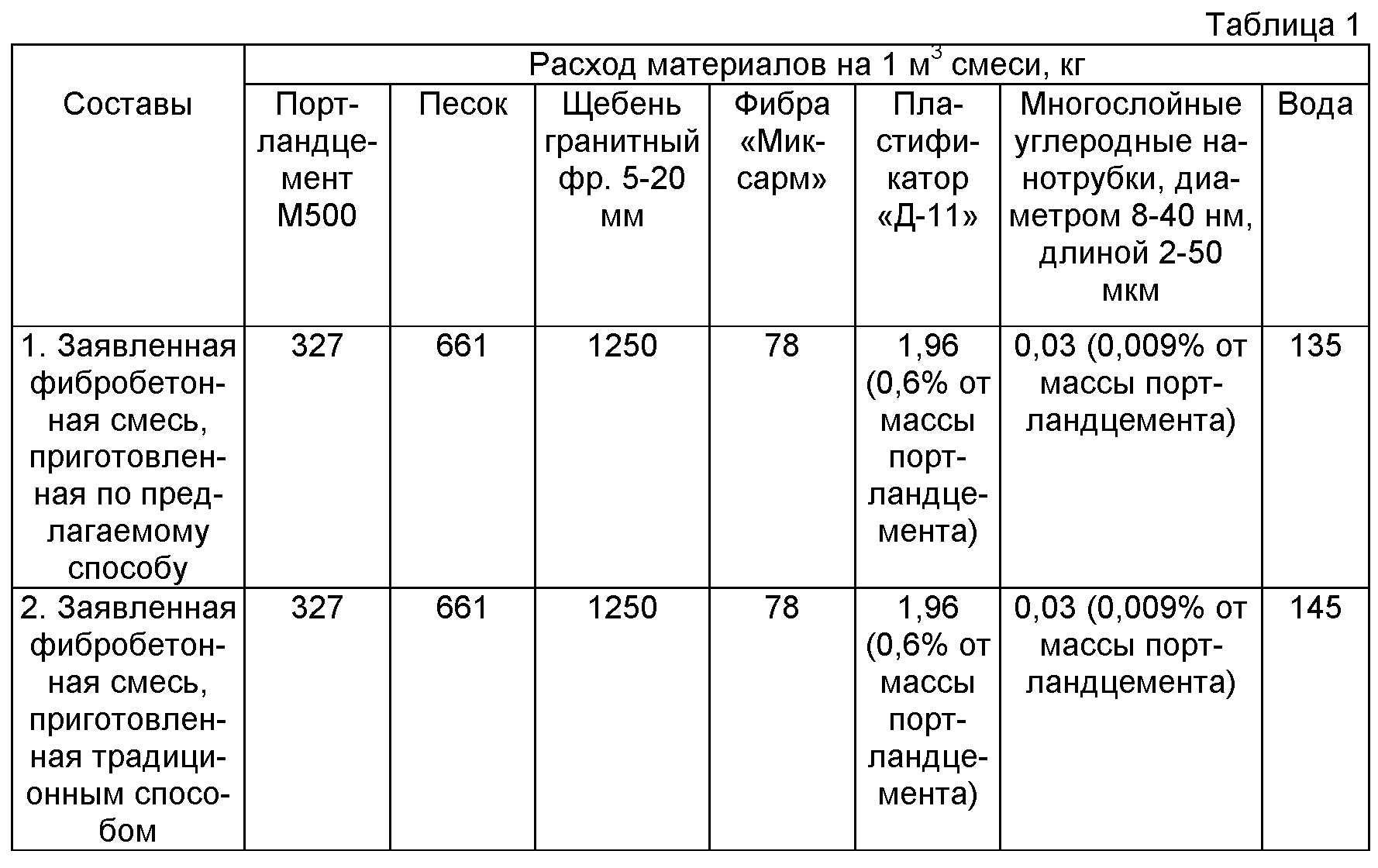

Для экспериментальной проверки заявляемой модифицированной фибробетонной смеси готовили составы (табл.1), отличающиеся способом приготовления. В качестве примера выбраны усредненные количественные соотношения компонентов заявляемой модифицированной фибробетонной смеси.

Первый состав модифицированной фибробетонной смеси готовили с применением предварительной диспергации и перемешивания портландцемента, пластификатора, углеродных нанотрубок и стальной фибры в линейно-индукционном вращателе при последующем перемешивании в смесителе с добавлением заполнителя и воды затворения. Второй - контрольный состав модифицированной фибробетонной смеси готовили традиционным способом без применения предварительной диспергации, а именно последовательным перемешиванием в смесителе портландцемента, заполнителей, фибры стальной, воды затворения с пластификатором и углеродными нанотрубками.

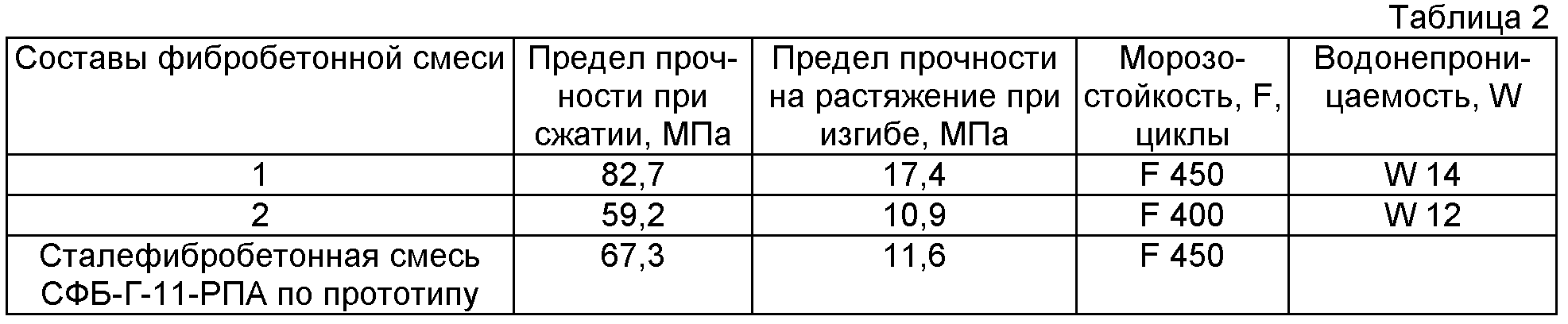

Для определения влияния способа приготовления заявляемой модифицированной фибробетонной смеси на физико-механические свойства фибробетонов в сравнении с прототипом готовили по стандартной методике образцы-кубы размером 15×15×15 см и образцы-балочки размером 10×10×40 см, твердеющие в естественных условиях. Результаты испытаний представлены в табл.2.

Анализ представленных в табл.2 данных показывает, что применение предварительной диспергации и перемешивания портландцемента, пластификатора, углеродных нанотрубок и стальной фибры (состав №1) в линейно-индукционном вращателе способствует увеличению прочности на сжатие полученного фибробетона по сравнению с фибробетоном, приготовленным без предварительной диспергации (состав №2), - на 40%, прочности на растяжение при изгибе - на 60%. Прирост прочности заявленной модифицированной смеси (состав №1) при расходе портландцемента на 22% меньше по сравнению с прототипом составляет, соответственно: на сжатие - 23%, на растяжение при изгибе - 50% при сохранении высокой морозостойкости и водонепроницаемости.

Реферат

Изобретение относится к промышленности строительных материалов, а именно к составу фибробетонной смеси, используемой для дорожного, мостового и аэродромного строительства, при изготовлении сборных и монолитных железобетонных изделий и конструкций и к способу приготовления фибробетонной смеси. Технический результат - повышение прочности на сжатие и растяжение при изгибе при сохранении морозостойкости и водонепроницаемости. В способе приготовления модифицированной фибробетонной смеси, включающем перемешивание в смесителе портландцемента, фибры стальной, заполнителя, пластифицирующей и модифицирующей добавок и воды затворения, в качестве стальной фибры используют «Миксарм»-фибру, выполненную из стальной проволоки с коническими анкерами на концах, в качестве пластифицирующей добавки - пластификатор «Д-11», в качестве модифицирующей добавки - многослойные углеродные нанотрубки диаметром 8-40 нм и длиной 2-50 мкм, предварительно проводят диспергацию портландцемента, указанных пластификатора и модифицирующей добавки и их перемешивание с фиброй в линейно-индукционном вращателе в течение 5-7 минут, а полученный продукт перемешивают в смесителе при последовательном введении заполнителя и воды затворения. 2 н. и 2 з.п. ф-лы, 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Бетонная смесь, бетонный элемент и способ его отверждения

Комментарии