Производство мешочной бумаги - RU2676290C9

Код документа: RU2676290C9

Описание

Область техники

Настоящее изобретение относится к производству мешочной бумаги.

Уровень техники

В ходе заполнения и хранения порошкообразного материала, такого как цемент, бумажные мешки должны удовлетворять высоким стандартам.

Во-первых, бумажные мешки должны выдерживать материал значительной массы, т.е. иметь высокую прочность при растяжении. Подходящий для этой цели материал стенки мешка представляет собой крафт-бумага. Мешки обычно имеют две или более стенок, т.е. слоев бумажного материала, для дополнительной упрочнения конструкции мешка. Слой стенки мешка часто называют термином «слой». Производство многослойного материала (т.е. мешочной бумаги) описывает, например, международная патентная заявка № WO 99/02772.

Во-вторых, материал, такой как цемент, проявляет чувствительность к присутствию влаги в ходе хранения. Таким образом, для мешков с цементом часто необходима защита от проникновения водяного пара из атмосферы через стенки мешка. Такую защиту часто обеспечивают с помощью гидроизолирующего слоя, встроенного в мешок в виде промежуточного слоя, расположенного между двумя слоями бумажного материала. Гидроизолирующий слой обычно представляет собой пластмассовую пленку («свободная пленка»), например, из полиэтилена (ПЭ), которая является водонепроницаемой. Свободная пленка может также повышать маслостойкость и предотвращать загрязнение микроорганизмами.

В-третьих, бумажный мешок должен выпускать воздух в ходе наполнения. В частности, воздух, который сопровождает порошкообразный материал, должен эффективно выходить из мешка, поскольку упаковочные машины, которые подают материал, работают с высокой производительностью. Зачастую возможность вентиляции мешка представляет собой существенное ограничение для скорости его наполнения. Эффективная вентиляция также предотвращает задержку воздуха в мешке, что создает неполновесные упаковки, разрыв мешков и проблемы при укладке мешков для транспортировки.

В ходе процесса наполнения единственный путь для выпуска воздуха изнутри мешка для многих конструкций мешка проходит через стенки мешка.

Крафт-бумагу высокой пористости часто используют в стенках для улучшения воздухопроницаемости. Однако повышение пористости бумаги обычно приводит к снижению общей прочности. В частности, прочность может значительно уменьшаться, если должны быть сделаны отверстия в бумажном материале для достижения достаточной воздухопроницаемости. Кроме того, применение свободной пленки может уменьшать деаэрацию в ходе наполнения, поскольку в большинстве своем такие пленки являются воздухонепроницаемыми. Таким образом, в слоях свободных пленок изготавливают щели или отверстия для улучшения деаэрации.

Традиционно, строительные рабочие открывают мешки с цементом и помещают их содержимое в смеситель. Однако были предложены некоторые альтернативные решения.

Британский патент № GB 2448486 обсуждает растворимый мешок, изготовленный из бумаги или других растворимых материалов, для содержания строительных материалов, требующих смешивания, таких как цемент, известь или гипс. Заявлено, что растворимый мешок можно помещать непосредственно в смеситель, где мешок быстро растворяется при добавлении воды, что сокращает просыпь, потери, загрязнение и воздействие на строительные изделия. Упаковки помещают совместно в водонепроницаемую обертку, чтобы обеспечивать сохранение сухости продукта в ходе хранения или транспортировки. Однако отсутствует обсуждение гидроизолирующего слоя в мешках.

Международная патентная заявка № WO 2004052746 предлагает нанесение непроницаемого водостойкого покрытия посредством опрыскивания или погружения всей наружной поверхности предварительно заполненных мешков. Кроме того, предложено помещение мешка в смеситель, также содержащий некоторое количество воды, где создаваемый приток воды в мешок вызывает растворение водорастворимого внутреннего слоя мешка и в результате этого обеспечивает разрушение водонепроницаемого наружного слоя мешка в смеси. Международная патентная заявка № WO 2004052746 не рекомендует какие-либо материалы для внутреннего и наружного слоя мешка.

В заявке на патент США № US 2011/0315272 утверждается, что мешок, который растворяется во влажной среде, может быть получен посредством использования связующего вещества на основе декстрина для склеивания сложенных торцов мешка. Также описаны шаблоны для складывания и склеивания торцов. Отсутствует обсуждение гидроизолирующего слоя в мешке.

В патенте Японии № JP 5085565А предложено добавление цемента в смеситель непосредственно в мешке, состоящем из водорастворимого материала, такого как поливиниловый спирт, и имеющем толщину от 20 до 70 мкм. В патенте Франции № FR 2874598 описано аналогичное решение.

Сущность изобретения

Авторы настоящего изобретения решили проблему обеспечения разлагаемого бумажного мешка, т.е. бумажного мешка, который можно помещать в смеситель вместе со своим содержимым, таким как цемент, который затем разлагается в смесителе до такой степени, которая не вызывает значительного ухудшения качества продукта в смесителе.

Соответственно, для такого мешка стало бы необязательным открывание и высыпание его содержимого в смеситель. Поскольку мешки являются тяжелыми, а их содержимое создает пыль, можно было бы значительно улучшить производственные условия строительных рабочих.

Кроме того, авторы настоящего изобретения выяснили, что мешочная бумага уровня техники, такая как мешочная бумага согласно WO 99/02772 или товарная мешочная бумага QuickFill® от компании BillerudKorsnas, не может разлагаться в достаточной степени. В частности, разложение в цементосмесителе является недостаточным, если мешочная бумага уровня техники имеет покрытие.

Таким образом, задача настоящего изобретения заключается в обеспечении мешочной бумаги, которая после нанесения покрытия, сворачивания в мешок, наполнения содержимым, добавления в цементосмеситель вместе с содержимым и водой, разлагается в цементосмесителе до такой степени, при которой требуемые свойства продукта значительно не ухудшаются в цементосмесителе.

Следующий перечень пунктов представляет собой разнообразные варианты реализации настоящего изобретения, а также их комбинации.

1. Способ получения белой мешочной бумаги, имеющей поверхностную плотность от 50 до 140 г/м2 и пористость по Герли (ISO 5636/5) от 2 до 10 с, включающий следующие стадии:

a) обеспечение беленой целлюлозной массы, такой как беленая сульфатная целлюлозная масса;

b) воздействие на целлюлозную массу посредством рафинирования при высокой консистенции (ВК) и необязательно рафинирования при низкой консистенции (НК) в такой степени, что мешочная бумага приобретает указанную пористость по Герли;

c) добавление в целлюлозную массу катионного полимера, такого как катионный крахмал, в количестве от 1,5 до 5,0 кг на тонну бумаги, например, от 2 до 4 кг на тонну бумаги; и

d) добавление в целлюлозную массу проклеивающего агента в количестве от 0,4 до 1,9 кг на тонну бумаги, например, от 0,5 до 1,5 кг на тонну бумаги, например, от 0,7 до 1,3 кг на тонну бумаги; и

e) формование мешочной бумаги из целлюлозной массы,

где в целлюлозную массу добавляют анионный крахмал в количестве, составляющем менее 2 кг на тонну бумаги, например, менее 1,0 кг на тонну бумаги.

2. Способ по п. 1, в котором в целлюлозную массу по существу не добавляют анионный крахмал.

3. Способ по п. 1 или 2, в котором расход энергии для рафинирования при ВК составляет от 100 и 200 кВт⋅ч на тонну бумаги.

4. Способ по любому из пп. 1-3, в котором расход энергии для рафинирования при НК составляет менее 50 кВт⋅ч на тонну бумаги, например, менее 30 кВт⋅ч на тонну бумаги, например, менее 20 кВт⋅ч на тонну бумаги.

5. Способ по п. 4, в котором рафинирование при НК не осуществляют.

6. Способ по любому из пп. 1-5, в котором поверхностная впитываемость воды по Коббу через 60 с (ISO 535) по меньшей мере одной поверхности мешочной бумаги составляет по меньшей мере 50 г/м2, например, по меньшей мере 60 г/м2, например, по меньшей мере 70 г/м2, например, от 75 до 110 г/м2.

7. Способ по любому из пп. 1-6, в котором пористость по Герли мешочной бумаги составляет от 4 до 10 с, например, от 4 до 8 с, например, от 4 до 7 с, например, от 5 до 6,5 с.

8. Способ по любому из пп. 1-7, в котором коэффициент поглощения энергии при растяжении (ISO 1924-3) бумаги составляет по меньшей мере 1,8 Дж/г, например, по меньшей мере 2 Дж/г как в машинном направлении (МН), так и в поперечном направлении (ПН).

9. Способ по любому из пп. 1-8, в котором стадия е) включает крепирование.

10. Способ по любому из пп. 1-9, в котором способ дополнительно включает следующие стадии:

f) нанесение грунтовочной композиции на мешочную бумагу с образованием грунтовочного слоя; и

g) нанесение барьерной покровной композиции на грунтовочный слой с образованием барьерного слоя.

11. Белая мешочная бумага, имеющая пористость по Герли (ISO 5636/5) от 2 до 10 с, полученная из беленой сульфатной целлюлозной массы, в которую:

катионный полимер, такой как катионный крахмал, добавлен в количестве от 1,5 до 5,0 кг на тонну бумаги, например, от 2 до 4 кг на тонну бумаги;

проклеивающий агент добавлен в количестве от 0,4 до 2,0 кг на тонну бумаги, например, от 0,5 до 1,5 кг на тонну бумаги, например, от 0,7 до 1,3 кг на тонну бумаги; и

анионный крахмал добавлен в количестве, составляющем менее 2 кг на тонну бумаги, например, менее 1 кг на тонну бумаги, например, менее 0,5 кг на тонну бумаги,

12. Белая мешочная бумага по п. 11, в которой пористость по Герли составляет от 4 до 10 с, например, от 4 до 8 с, например, от 4 до 7 с, например, от 5 до 6,5 с.

13. Белая мешочная бумага по п. 11 или 12, в которой поверхностная впитываемость воды по Коббу через 60 с (ISO 535) по меньшей мере одной поверхности составляет по меньшей мере 50 г/м2, например, по меньшей мере 60 г/м2, например, по меньшей мере 70 г/м2, например, от 75 до 110 г/м2.

14. Белая мешочная бумага по любому из пп. 11-13, в которой коэффициент поглощения энергии при растяжении (ISO 1924/2) составляет по меньшей мере 1,8 Дж/г, например, по меньшей мере 2 Дж/г, например, по меньшей мере 2,2 Дж/г как в машинном направлении (МН), так и в поперечном направлении (ПН).

15. Многослойный бумажный материал для применения в клапанном мешке для гидравлического связующего вещества, содержащий бумажный слой, состоящий из белой мешочной бумаги по любому из пп. 11-14, и гидроизолирующий покровный слой.

16. Многослойный бумажный материал по п. 15, в котором между бумажным слоем и гидроизолирующим покровным слоем присутствует грунтовочный слой, содержащий по меньшей мере 50 мас. % неорганического наполнителя (в пересчете на сухое вещество).

17. Клапанный мешок для гидравлического связующего вещества, такого как цемент, содержащий слой, состоящий из мешочной бумаги по любому из пп. 11-14.

18. Клапанный мешок для гидравлического связующего вещества, такого как цемент, содержащий слой, состоящий из многослойного бумажного материала по любому из пп. 15-16,.

19. Многослойный клапанный мешок для гидравлического связующего вещества, такого как цемент, содержащий внутренний слой, состоящий из мешочной бумаги по любому из пп. 11-14, и наружный слой, состоящий из многослойного бумажного материала по любому из пп. 15-16.

20. Мешок по любому из пп. 17-20, который имеет размеры с обеспечением вмещения от 20 до 60 кг гидравлического связующего вещества.

21. Мешок по любому из пп. 17-20, содержащий верхнюю часть, получаемую посредством складывания и склеивания многослойного материала, в котором часть верхней части не герметизирована посредством склеивания, таким образом, что воздух может выходить через негерметизированную часть в ходе наполнения мешка гидравлическим связующим веществом.

22. Применение мешка по любому из пп. 17-21 для получения гидравлической композиции, такой как бетон.

23. Применение по п. 22, в котором мешок содержит гидравлическое связующее вещество, заполнители и/или минеральные добавки.

24. Способ получения гидравлической композиции, включающий смешивание воды, заполнителей и гидравлического связующего вещества, в котором используют мешок по любому из пп. 17-21, причем указанный мешок содержит гидравлическое связующее вещество и необязательно заполнители.

Подробное описание

В качестве первого аспекта настоящего описания, предложен способ получения белой мешочной бумаги, имеющей поверхностную плотность (ISO 536) от 50 до 140 г/м2 и пористость по Герли (ISO 5636/5) от 2 до 10 с. Указанный способ включает следующие стадии:

a) обеспечение беленой целлюлозной массы, такой как беленая сульфатная целлюлозная масса;

b) воздействие на целлюлозную массу посредством рафинирования при высокой консистенции (ВК) и необязательно рафинирования при низкой консистенции (НК) в такой степени, что мешочная бумага приобретает указанную пористость по Герли;

c) добавление в целлюлозную массу катионного полимера, такого как катионный крахмал, в количестве от 1,5 до 5,0 кг на тонну бумаги, например, от 2 до 4 кг на тонну бумаги; и

d) добавление в целлюлозную массу проклеивающего агента в количестве от 0,4 до 2,0 кг на тонну бумаги, например, от 0,6 до 1,7 кг на тонну бумаги, например, от 0,8 до 1,3 кг на тонну бумаги; и

e) формование мешочной бумаги из целлюлозной массы.

В контексте настоящего описания, «кг на тонну бумаги» означает массу в килограммах в расчете на тонну высушенной бумаги, полученной в бумажном производстве. Такая высушенная бумага обычно имеет массовое содержание сухого вещества от 90 до 95%.

Аналогичным образом, «кВт⋅ч на тонну бумаги» (см. ниже) означает энергию в киловатт-часах в расчете на тонну высушенной бумаги, полученной в бумажном производстве.

Стадии b), с) и d) можно осуществлять в любой последовательности. Кроме того, стадии с) и d) можно разделять на независимые добавления, при том условии, что суммарное количество остается в заданных пределах. Аналогичным образом, рафинирование (процессы рафинирования) на стадии b) можно разделять на множество подэтапов.

Предпочтительно сначала осуществляют рафинирование при ВК. Если используют рафинирование при НК, ее предпочтительно осуществляют после рафинирования при ВК, но перед введением добавок на стадиях с) и d). Если используют анионный крахмал, его предпочтительно добавляют после рафинирования при ВК и необязательного рафинирования при НК, но перед стадиями с) и d). Добавление проклеивающего агента на стадии d) предпочтительно осуществляют перед добавлением катионного полимера на стадии с). Если используют алюмокалиевые квасцы (см. ниже), их предпочтительно добавляют перед стадиями с) и d), но после рафинирования при ВК, необязательного рафинирования при НК и необязательного добавления анионного крахмала.

В еще одном варианте реализации первую часть катионного полимера добавляют перед по меньшей мере частью проклеивающего агента, и вторую часть катионного полимера добавляют после по меньшей мере части проклеивающего агента.

В еще одном варианте реализации первую часть катионного полимера добавляют перед добавлением анионного крахмала, и вторую часть катионного полимера добавляют после добавления анионного крахмала.

Примеры проклеивающего агента, добавляемого на стадии d), представляют собой канифольный проклеивающий агент, алкилкетеновый димер (AKD) и алкилянтарный ангидрид (ASA).

Согласно способу, в целлюлозную массу добавляют менее 2 кг на тонну бумаги, например, менее 1 кг на тонну бумаги, например, менее 0,5 кг на тонну бумаги, анионного крахмала. В одном варианте реализации анионный крахмал не добавляют. Если добавляют анионный крахмал, согласно настоящему изобретению, он может иметь степень замещения (СЗ), составляющую, например, от 0,030 до 0,100, например, от 0,050 до 0,080.

Авторы выяснили, что отбелка целлюлозной массы улучшает разложение бумаги. Таким образом, мешочная бумага согласно настоящему описанию представляет собой белую мешочную бумагу, изготовленную из беленой целлюлозной массы. Беленая сульфатная (или «крафт») целлюлозная масса является предпочтительной для получения достаточной прочности. Целлюлозная масса согласно настоящему описанию может содержать, например, по меньшей мере 50% хвойной целлюлозной массы, например, по меньшей мере 75% хвойной целлюлозной массы, например, по меньшей мере 90% хвойной целлюлозной массы. В одном варианте реализации целлюлозная масса согласно настоящему описанию представляет собой хвойную целлюлозную массу. Поверхностная плотность мешочной бумаги согласно настоящему описанию составляет от 50 до 140 г/м2. Как правило, предпочтительным является дополнительный бумажный слой мешка, а не увеличение поверхностной плотности бумажного слоя выше 140 г/м2. Предпочтительно поверхностная плотность мешочной бумаги согласно настоящему описанию составляет от 50 до 130 г/м2, например, от 60 до 120 г/м2, например, от 60 до 110 г/м2, например, от 70 до 110 г/м2.

Аэродинамическое сопротивление по Герли (ISO 5636/5) представляет собой продолжительность времени (с), требуемого для пропускания 100 мл воздуха через заданную площадь бумажного листа. Короткое время означает высокую пористость бумаги.

Авторы настоящего описания выяснили, что пористость представляет собой показатель разлагаемости бумаги. В свою очередь, степень рафинирования и/или помола беленой целлюлозной массы представляет собой один из факторов, регулирующих пористость получаемой белой мешочной бумаги. Как правило, пористость уменьшается при увеличении рафинирования. Как обнаружили авторы настоящего описания, чтобы улучшить разложение, не ухудшая другие свойства, беленую целлюлозную массу следует подвергать рафинированию при высокой консистенции (ВК) и необязательно рафинированию при низкой консистенции (НК) в такой степени, чтобы получаемая белая бумага имела пористость по Герли, составляющую от 2 до 10 с, предпочтительно от 4 до 10 с, от 4 до 8 с, от 4 до 7 с или от 5 до 6,5 с. В одном варианте реализации отсутствует помол/рафинирование при НК.

Таким образом, в производстве степень рафинирования можно оптимизировать, осуществляя рафинирование до определенной степени, а затем измеряя пористость по Герли получаемой бумаги. Если пористость по Герли составляет менее нижнего предела заданного интервала (например, вышеупомянутого интервала от 2 до 10 с или от 5 до 6,5 с), степень рафинирования увеличивают. Если пористость по Герли составляет более чем верхний предел заданного интервала, степень рафинирования уменьшают.

Пористость по Герли, составляющая 10 с или менее, также является преимущественной, когда белая мешочная бумага согласно настоящему описанию используется без покрытия в качестве внутреннего или среднего слоя мешка и должна обеспечивать проникновение воздуха в ходе наполнения.

Рафинирование при ВК, как правило, осуществляют при консистенции волокнистой суспензии, составляющей 15 мас. % или более, например, от 15 до 40 мас. %. Рафинирование при НК, как правило, осуществляют при консистенции волокнистой суспензии, составляющей 10 мас. % или менее, например, от 2 до 10 мас. %.

Соответственно, в одном варианте реализации способа первого аспекта, рафинирование не осуществляют при консистенции волокнистой суспензии ниже 10%.

В качестве альтернативы или дополнения, степень рафинирования можно выражать как количество расходуемой при этом энергии. Например, расход энергии для рафинирования при ВК может составлять от 100 и 200 кВт⋅ч на тонну бумаги, например, от 100 до 160 кВт⋅ч на тонну бумаги, например, от 100 до 150 кВт⋅ч на тонну бумаги. Кроме того, если осуществляют рафинирование при НК, расход энергии при этом может составлять менее 50 кВт⋅ч на тонну бумаги, например, менее 30 кВт⋅ч на тонну бумаги, например, менее 20 кВт⋅ч на тонну бумаги.

Таким образом, в составе первого аспекта настоящего описания предложен способ получения белой мешочной бумаги, имеющей поверхностную плотность от 50 до 140 г/м2, включающий следующие стадии:

a) обеспечение беленой целлюлозной массы, такой как беленая сульфатная целлюлозная масса;

b) воздействие на целлюлозную массу посредством рафинирования при высокой консистенции (ВК) и необязательно рафинирования при низкой консистенции (НК), где расход энергии для рафинирования при ВК составляет от 100 до 200 кВт⋅ч на тонну бумаги, и расход энергии для рафинирования при НК составляет менее 50 кВт⋅ч на тонну бумаги, менее 30 кВт⋅ч на тонну бумаги, например, менее 20 кВт⋅ч на тонну бумаги;

c) добавление в целлюлозную массу катионного полимера, такого как катионный крахмал, в количестве от 1,5 до 5,0 кг на тонну бумаги, например, от 2 до 4 кг на тонну бумаги; и

d) добавление проклеивающего агента, такого как канифольный проклеивающий агент, в целлюлозную массу в количестве от 0,4 до 2,0 кг на тонну бумаги, например, от 0,5 до 1,5 кг на тонну бумаги, например, от 0,7 до 1,3 кг на тонну бумаги; и

e) формование мешочной бумаги из целлюлозной массы,

где в целлюлозную массу добавляют анионный крахмал в количестве менее 2 кг на тонну бумаги, например, менее 1 кг на тонну бумаги, например, менее 0,5 кг на тонну бумаги. В одном варианте реализации анионный крахмал не добавляют.

Примеры проклеивающего агента, добавляемого на стадии d), представляют собой канифольный проклеивающий агент, AKD и ASA.

Авторы настоящего описания выяснили, что большие количества упрочняющих агентов не являются обязательными для получения бумаги достаточной прочности. В частности, авторы настоящего описания выяснили, что когда целлюлозная масса является беленой, отсутствует необходимость добавления анионного крахмала в значительных количествах. Кроме того, оказалось, что добавление упрочняющих агентов даже в относительно небольших количествах улучшает разложение. Например, добавление катионного крахмала в качестве единственного упрочняющего агента в количестве от 1,5 до 5,0 кг на тонну бумаги приводит к получению измельчаемой бумаги достаточной прочности.

Катионный крахмал согласно настоящему описанию может иметь степень замещения (СЗ), составляющую, например, от 0,005 до 0,1, например, от 0,02 до 0,08, например, от 0,3 до 0,7, например, от 0,05 до 0,065. Специалисту будет понятно, что если катионный крахмал имеет относительно низкую СЗ, может оказаться необходимым его добавление в относительно большом количестве, т.е. в количестве, находящемся в верхней части интервала от 1,5 до 5,0 кг на тонну бумаги. Специалисту будет понятно, что повышение заряда может обеспечить снижение этого количества. Используя настоящее описание, специалист сможет без излишнего труда определять соответствующее количество товарного катионного крахмала, имеющего данную СЗ. Например, это количество может составлять от 3,0 до 5,0 кг на тонну бумаги, если СЗ составляет от 0,005 до 0,4, и от 1,5 до 4,0 кг на тонну бумаги, если СЗ составляет от 0,4 до 1,0.

Кроме того, количество проклеивающего агента, добавляемого в целлюлозную массу, может сохраняться на низком уровне для улучшения разлагаемости. Например, добавляемое количество проклеивающего агента, такого как канифольный проклеивающий агент, может составлять от 0,5 до 1,5 кг/т, например, от 0,7 до 1,3 кг/т.

Алюмокалиевые квасцы можно также добавлять в целлюлозную массу, например, в количестве от 0,5 до 5 кг на тонну бумаги. Добавление алюмокалиевых квасцов является особенно благоприятным, когда проклеивающий агент представляет собой канифольный проклеивающий агент. Алюмокалиевые квасцы представляют собой гидрат двойного сульфата калия и алюминия (KAl(SO4)2⋅12H2O).

Согласно одному варианту реализации, полное количество добавляемого в целлюлозную массу упрочняющего агента, такого как крахмал, составляет менее 6 кг/т. Согласно еще одному варианту реализации, полное количество добавляемого в целлюлозную массу упрочняющего агента и проклеивающего агента составляет менее 8 кг/т, например, менее 7 кг/т.

Упрочняющий агент и проклеивающий агент можно добавлять в любой точке процесса до напорный ящик. Обычно указанные добавки вводят после рафинирования на стадии b). Как упомянуто выше, добавки можно распределять между различными точками.

Свойства бумаги часто измеряют в машинном направлении (МН) и в поперечном направлении (ПН), поскольку могут существовать значительные различия свойств в зависимости от потока ориентированных волокон из напорного ящика бумагоделательной машины.

Если необходим показатель некоторого свойства, его следует вычислять делением фактического значения на поверхностную плотность рассматриваемой бумаги.

Поверхностная плотность (иногда называется «основная масса») представляет собой соотношение массы и площади поверхности.

Прочность при растяжении представляет собой максимальную силу, которую выдерживает бумага до разрыва. В испытании согласно стандарту ISO 1924-3 при постоянной скорости удлинения используют полоску шириной 15 мм и длиной 100 мм. Прочность при растяжении представляет собой один из параметров при измерении поглощения энергии при растяжении (ПЭР). В одном и том же испытании получают прочность при растяжении, деформацию и значение ПЭР.

ПЭР иногда рассматривают как свойство бумаги, которое наилучшим образом представляет требуемую прочность стенки бумажного мешка. Это подтверждает корреляция между ПЭР и результатами испытания на падение. Когда мешок падает, наполняющий его продукт перемещается при достижении пола. Это перемещение вызывает напряжение стенки мешка. Чтобы выдерживать напряжение, требуется высокое ПЭР, и это означает, что поглощение энергии обеспечивают в сочетании высокая прочность при растяжении и хорошая растяжимость бумаги.

Крепирование бумаги улучшает растяжимость и, следовательно, значение ПЭР. Соответственно, в одном варианте реализации способа согласно настоящему описанию стадия е) включает крепирование.

Используя способ согласно настоящему описанию, можно получить удельную прочность при растяжении покрытой или непокрытой бумаги, превышающую 60 кНм/кг (ISO 1924-3) в машинном направлении (МН) и 40 кНм/кг в поперечном направлении (ПН) (см. таблицы 2 и 3). При нанесении покрытия на бумагу ее удельная прочность при растяжении бумаги обычно снижается, потому что покрытие увеличивает поверхностную плотность, но практически не повышает прочность при растяжении.

Кроме того, можно получить коэффициент поглощения энергии при растяжении, превышающий 2 Дж/г (ISO 1924-3) в обоих направлениях МН и ПН (см. таблицы 2 и 3).

В вариантах реализации настоящего описания коэффициент поглощения энергии при растяжении (ISO 1924-3) белой мешочной бумаги может составлять по меньшей мере 1,8 Дж/г, например, по меньшей мере 2 Дж/г, например, по меньшей мере 2,2 Дж/г как в машинном направлении (МН), так и в поперечном направлении (ПН). Кроме того, удельная прочность при растяжении покрытой или непокрытой белой мешочной бумаги согласно настоящему описанию может составлять, например, по меньшей мере 50 кНм/кг (ISO 1924-3), например, по меньшей мере 55 кНм/кг, в машинном направлении (МН) и по меньшей мере 35 кНм/кг, например, по меньшей мере 40 кНм/кг, в поперечном направлении (ПН).

Значение Кобба (ISO 535) представляет собой количество воды, поглощаемой поверхностью бумаги в заданное время. Наиболее часто используемое значение Кобба представляет собой значение Кобба 60, где время составляет 60 секунд. Авторы настоящего описания обнаружили, что более высоким значениям Кобба, как правило, соответствует улучшенное разложение. Повышенные значения Кобба можно получать, например, осуществляя делигнификацию/отбелку целлюлозной массы и/или уменьшая количество проклеивающего агента, добавляемого в целлюлозную массу (см. выше).

Для непокрытой белой мешочной бумаги согласно настоящему описанию, поверхностная впитываемость воды по Коббу через 60 с на обеих поверхностях предпочтительно составляет по меньшей мере 50 г/м2, например, по меньшей мере 60 г/м2, например, по меньшей мере 65 г/м2. Кроме того, оказывается предпочтительным, что по меньшей мере одна поверхность непокрытой белой мешочной бумаги согласно настоящему описанию имеет поверхностную впитываемость воды по Коббу через 60 с, составляющую по меньшей мере 65 г/м2, например, по меньшей мере 70 г/м2, например, от 75 до 110 г/м2.

Для покрытой белой мешочной бумаги (т.е. белой мешочной бумаги, имеющей одну покрытую поверхность) согласно настоящему описанию поверхностная впитываемость воды по Коббу через 60 с непокрытой поверхности предпочтительно составляет по меньшей мере 50 г/м2, например, по меньшей мере 60 г/м2, например, по меньшей мере 70 г/м2, например, от 75 до 110 г/м2. Кроме того, поверхностная впитываемость воды по Коббу через 60 с покрытой поверхности покрытой белой мешочной бумаги предпочтительно составляет по меньшей мере 35 г/м2, например, по меньшей мере 40 г/м2, например, по меньшей мере 45 г/м2.

Как обсуждается ниже, белую мешочную бумагу согласно настоящему описанию можно покрывать в две стадии. Соответственно, один вариант реализации настоящего описания дополнительно включает следующие стадии:

f) нанесение грунтовочной композиции на мешочную бумагу с образованием грунтовочного слоя; и

g) нанесение барьерной покровной композиции на грунтовочный слой с образованием барьерного слоя.

Мешочная бумага, получаемая способом согласно настоящему описанию, имеет уникальное сочетание свойств. Таким образом, в качестве второго аспекта настоящего описания предложена белая мешочная бумага, такая как белая мешочная крафт-бумага, имеющая пористость по Герли (ISO 5636/5) от 2 до 10 с и содержащая катионный полимер (такой как катионный крахмал), проклеивающий агент (такой как канифольный проклеивающий агент) и необязательно анионный крахмал. Белая мешочная бумага согласно второму аспекту состоит из беленой целлюлозной массы, такой как беленая сульфатная целлюлозная масса.

В предпочтительном варианте реализации белая мешочная бумага согласно второму аспекту состоит из беленой целлюлозной массы, в которую:

катионный полимер, такой как катионный крахмал, добавляют в количестве от 1,5 до 5,0 кг на тонну бумаги, например, от 2 до 4 кг на тонну бумаги;

проклеивающий агент добавляют в количестве от 0,4 до 2,0 кг на тонну бумаги, например, от 0,5 до 1,5 кг на тонну бумаги, например, от 0,7 до 1,3 кг на тонну бумаги; и

анионный крахмал добавляют в количестве, составляющем менее 2 кг на тонну бумаги, например, менее 1 кг на тонну бумаги, например, менее 0,5 кг на тонну бумаги.

Разнообразные варианты реализации, описанные выше в отношении первого аспекта, применяются с соответствующими изменениями к белой мешочной бумаге согласно второму аспекту.

Авторы настоящего описания выяснили, что в измельчаемых мешках не может присутствовать свободная полиэтиленовая пленка, потому что такая пленка не может в достаточной степени разлагаться в смесителе. Авторы настоящего описания сделали вывод, что гидроизоляционный слой следует вместо этого обеспечивать путем нанесения покрытия по меньшей мере на одном из бумажных слоев, предпочтительно на самом наружном слое мешка.

Соответственно, белая мешочная бумага согласно настоящему описанию может иметь гидроизоляционное покрытие. Специалисту известны разнообразные гидроизоляционные покрытия. В одном варианте реализации, грунтовочный слой, содержащий по меньшей мере 50 мас. % (в пересчете на сухое вещество) неорганического наполнителя, присутствует между бумажным слоем и гидроизолирующим покрытием. Предпочтительно грунтовочный слой содержит по меньшей мере 70 мас. % неорганического наполнителя. Такое грунтовочное покрытие предотвращает проникновение гидроизолирующего материала в бумагу, и в результате этого улучшается разложение покрытой бумаги, и уменьшается количество защитных химических веществ, требуемых для получения достаточных защитных свойств.

Поверхностная плотность грунтовочного покрытия может составлять от 5 до 12 г/м2, и поверхностная плотность барьерного покрытия может составлять от 5 до 15 г/м2.

Свойства гидроизоляции можно считать достаточными, когда скорость проникновения водяного пара (СПВП, ISO 2528) составляет менее 1400 г/(м2⋅сутки), предпочтительно менее 1200 г/(м2⋅сутки). Например, СПВП покрытой белой мешочной бумаги согласно второму аспекту может составлять от 700 до 1200 г/(м2⋅сутки).

Кроме того, для гидравлического связующего вещества, такого как цемент, предложен клапанный мешок, содержащий по меньшей мере один слой, состоящий из белой мешочной бумаги согласно второму аспекту. В многослойном клапанном мешке самый наружный слой предпочтительно состоит из покрытой бумаги согласно второму аспекту, в то время как один или несколько других слоев/оболочек составляет непокрытая бумага, имеющая высокую воздухопроницаемость.

С экономической точки зрения, может оказаться предпочтительным применение бумаги одинакового типа для внутреннего и наружного слоев мешка, с тем единственным различием, что наружный слой имеет покрытие. Соответственно, всю бумагу, требуемую для мешка, можно получать в одном процессе бумажного производства. Затем на бумагу, предназначенную для наружного слоя мешка, наносят покрытие, чтобы обеспечить гидроизоляцию.

Таким образом, клапанный мешок может включать внутренний слой, состоящий из непокрытой мешочной бумаги согласно второму аспекту, в то время как наружный слой мешка составляет такой же бумажный материал, имеющий барьерное покрытие.

В многослойном клапанном мешке каждый слой может иметь поверхностную плотность, составляющую от 50 до 100 г/м2, например, от 60 до 90 г/м2.

Как правило, мешок представляет собой «мешок на 25 кг», «мешок на 35 кг» или «мешок на 50 кг», поскольку мешки таких размеров наиболее часто используют в данной области техники. Таким образом, специалисту хорошо известны подходящие размеры мешков на 25 кг, 35 кг или 50 кг. Однако мешок может также иметь размеры, соответствующие любой массе в интервале от 10 до 100 кг. В одном варианте реализации мешок может иметь размеры с обеспечением вмещения 20 до 60 кг гидравлического связующего вещества, такого как цемент.

Объем мешка может составлять, например, от 10 до 60 литров. «Мешок на 25 кг», как правило, имеет объем около 17,4 литров. Размеры наполненного мешка на 25 кг могут составлять, например, 400×450×110 мм. «Мешок на 50 кг», как правило, имеет объем около 35 литров.

В мешках согласно настоящему описанию покрытая сторона наружного слоя, такого как самый наружный слой, может быть обращена внутрь или наружу. Преимущество расположения наружного или самого наружного слоя таким образом, что покрытая сторона обращена внутрь, представляет собой упрощение эффективного склеивания. Как правило, легче склеивать друг с другом две непокрытые поверхности. Еще одно преимущество такого расположения заключается в том, что оно обеспечивает защиту от повреждения. Преимущество расположения самого наружного слоя таким образом, что покрытая сторона обращена наружу, заключается в том, что покрытие может обеспечивать защиту от дождя.

Один вариант реализации мешка согласно настоящему описанию включает верхнюю часть, получаемую посредством складывания и склеивания многослойного материала таким образом, что часть верхней части не герметизируют посредством склеивания. В таком варианте реализации складывание и склеивание осуществляют таким образом, что воздух может выходить через негерметизированную часть в ходе наполнения мешка гидравлическим связующим веществом. Предпочтительно, мешок выполнен с возможностью проникновения воздуха через наиболее внутренний слой и его последующего выхода через негерметизированную часть в ходе наполнения при высокой пропускной способности.

В качестве третьего аспекта настоящего описания, предложено применение описанного выше мешка для получения гидравлической композиции. В варианте реализации третьего аспекта, мешок содержит гидравлическое связующее вещество и/или заполнители. Мешок может также содержать минеральные добавки.

Гидравлическая композиция, как правило, содержит гидравлическое связующее вещество, воду, заполнители и добавки. Заполнители включают крупнозернистые заполнители и/или песок. Они могут представлять собой минеральный или органический материал. Они могут также представлять собой древесные или повторно используемые материалы или содержать отходы в качестве основы. Песок представляет собой заполнитель, у которого размер частиц, как правило, составляет менее или равняется 4 мм. Крупнозернистые заполнители представляют собой заполнители, у которых размер частиц обычно составляет более чем 4 мм, например, 20 мм.

Гидравлическое связующее вещество содержит любое соединение, которое застывает и затвердевает посредством реакций гидратации. Гидравлическое связующее вещество содержит, например, цемент, строительный гипс или гидравлическую известь. Предпочтительное гидравлическое связующее вещество представляет собой цемент.

Соответственно, мешок согласно третьему аспекту предпочтительно содержит гидравлическое связующее вещество, такой как цемент, заполнители и/или минеральные добавки.

Мешок, используемый согласно третьему аспекту, как правило, представляет собой мешок из материала, который является достаточно прочным, что делает возможным наполнение мешка зернистым материалом, перемещение и транспортировку наполненного мешка, и при этом имеет такую природу и структуру, что он растворяется, диспергируется или разлагается в воде, предпочтительно быстро, в ходе получения гидравлической композиции. Предпочтительно мешок растворяется, диспергируется или разлагается в воде под действием механического перемешивания. Различие между растворимостью и диспергируемостью заключается в том, что в последнем случае мелкие частицы мешка (например, волокна или другие частицы) остаются неизменными, но не производят значительное отрицательное воздействие при использовании гидравлической композиции. Как правило, разлагаемый мешок получают из материала, в котором исчезает когезия в ходе перемешивания.

Предпочтительно мешок согласно настоящему описанию имеет одну или несколько характеристик, выбранных из следующего списка:

- достаточные механические свойства с обеспечением вмещения от 5 до 50 кг материалов в виде частиц;

- разложение в холодном состоянии (для разложения не требуется нагревание);

- разложение под действием перемешивания; и

- достаточная газонепроницаемость, например, по отношению к атмосферному кислороду и диоксиду углерода. Указанная непроницаемость оказывается особенно важной в ходе хранения мешков, сокращая до минимума старение материалов в форме частиц, содержащихся в мешке.

Предпочтительно мешок имеет все характеристики, перечисленные выше.

Предпочтительно мешок согласно третьему аспекту разлагается в ходе менее 70 оборотов лопасти бетономешалки.

Предпочтительно, по меньшей мере 80 мас. % мешка разлагается в бетономешалке в ходе 10 минут или менее, например, 6 минут или менее.

Аналогично третьему аспекту, предложен способ получения гидравлической композиции, включающий смешивание воды, заполнителей и гидравлического связующего вещества, где используют описанный выше мешок, который содержит гидравлическое связующее вещество и/или заполнители.

Способ получения гидравлической композиции может включать, например, следующие стадии:

a. введение воды и заполнителей в бетономешалку;

b. введение гидравлического связующего вещества; и

c. необязательно введение минеральных добавок и/или других добавок;

где мешок вводят в ходе стадии а и/или в ходе стадии b и/или в ходе стадии с, причем мешок получают согласно способу, описанному выше в настоящем документе.

В одном варианте реализации мешок содержит, по меньшей мере одну часть заполнителей на стадии а и/или по меньшей мере одну часть гидравлического связующего вещества на стадии b и/или по меньшей мере одну часть минеральных добавок на стадии с.

Согласно следующему варианту реализации, разлагаемый мешок добавляют в ходе стадии а. Разлагаемый мешок предпочтительно содержит по меньшей мере одну часть заполнителей на стадии а. Разлагаемый мешок предпочтительно всю массу заполнителей на стадии а.

Согласно следующему варианту реализации, разлагаемый мешок добавляют в ходе стадии b. Разлагаемый мешок предпочтительно содержит по меньшей мере одну часть гидравлического связующего вещества на стадии b. Разлагаемый мешок предпочтительно всю массу гидравлического связующего вещества на стадии b.

Согласно следующему варианту реализации, разлагаемый мешок добавляют в ходе стадии с. Разлагаемый мешок предпочтительно содержит по меньшей мере одну часть минеральных добавок на стадии с. Разлагаемый мешок предпочтительно всю массу минеральных добавок на стадии с.

Согласно следующему варианту реализации, разлагаемый мешок добавляют в ходе стадии а и в ходе стадии b.

Согласно следующему варианту реализации, разлагаемый мешок добавляют в ходе стадии а и в ходе стадии с.

Согласно следующему варианту реализации, разлагаемый мешок добавляют в ходе стадии b и в ходе стадии с.

Согласно следующему варианту реализации, разлагаемый мешок добавляют в ходе стадии а, в ходе стадии b и в ходе стадии с.

Гидравлическая композиция, получаемая указанным способом позволяет производить элементы для строительной отрасли.

Формованные изделия для строительной отрасли, как правило, включают любые составляющие строительные элементы, такие как, например, пол, стяжка, основание, стена, перегородка, потолок, балка, рабочая поверхность, колонна, мостовая опора, бетонный блок, трубопровод, столб, карниз, деталь для дорожных работ (например, бордюр для мостовой), плитка, например, кровельная плитка, покрытие (например, стенное покрытие), строительный гипсокартон, звукоизоляционный и/или теплоизоляционный элемент.

Предпочтительно содержимое мешка согласно настоящему описанию включает материал в форме частиц, более предпочтительно гидравлическое связующее вещество, заполнители или минеральные добавки, наиболее предпочтительно гидравлическое связующее вещество. Согласно варианту реализации, содержимое мешка может представлять собой гидравлическое связующее вещество и/или заполнители и/или минеральные добавки.

Гидравлическая композиция, как правило, представляет собой смесь, в которой содержатся гидравлическое связующее вещество, вода (так называемая «вода для смешивания»), необязательные заполнители, необязательные присадки и необязательные минеральные добавки. Гидравлическая композиция может представлять собой, например, бетон высокого качества, бетон очень высокого качества, самоукладывающийся бетон, самовыравнивающийся бетон, самоуплотняющийся бетон, фибробетон, готовую бетонную смесь, проницаемый бетон, изоляционный бетон, бетон ускоренного твердения или окрашенный бетон. Термин «бетон» также включает бетоны, которые подвергают последующей обработке, например, бетон с обнаженным заполнителем, облицовочный или промывной бетон или полированный бетон. Это определение также распространяется на предварительно напряженный бетон. Кроме того, термин «бетон» включает строительные растворы. В данном конкретном случае «бетон» может означать смесь гидравлического связующего вещества, песка, воды, необязательных присадок и необязательных минеральных добавок. Термин «бетон» включает свежеприготовленный бетон или затвердевший бетон. Предпочтительно, гидравлическая композиция согласно настоящему описанию представляет собой цементное тесто, строительный раствор, бетон, гипсовое тесто или гидравлическое известковое тесто. Предпочтительнее в качестве гидравлической композиции выбирают цементное тесто, строительный раствор или бетон. Гидравлическую композицию можно использовать непосредственно на рабочих местах в свежеприготовленном состоянии и заливать в опалубку, приспособленную для целевого применения, или использовать в производстве сборных блоков, или в качестве покрытия на твердой подложке.

Минеральные добавки, как правило, представляют собой тонкодисперсные материалы, используемые в гидравлических композициях (например, бетонах), содержащих гидравлические связующие вещества (например, цемент), в целях улучшения определенных свойств или придания им конкретных свойств. В данном качестве могут присутствовать, например, летучая зола (например, как определяет стандарт «Цемент» NF EN 197-1, параграф 5.2.4, или как определяет стандарт EN 450 «Бетон»), пуццолановые материалы (например, как определяет стандарт «Цемент» NF EN 197-1 (февраль 2001 г.), параграф 5.2.3), высокодисперсный диоксид кремния (например, как определяет стандарт «Цемент» NF EN 197-1 (февраль 2001 г.), параграф 5.2.7, или как определяет стандарт prEN 13263 «Бетон» (1998 г.) или стандарт NF Р 18-502), шлак (например, как определяет стандарт «Цемент» NF EN 197-1, параграф 5.2.2, или как определяет стандарт NF Р 18-506 «Бетон»), прокаленный сланец (например, как определяет стандарт «Цемент» NF EN 197-1 (февраль 2001 г.), параграф 5.2.5), известняковые добавки (например, как определяет стандарт «Цемент» NF EN 197-1, параграф 5.2.6, или как определяет стандарт NF Р 18-508 «Бетон») и кремнийсодержащие добавки (например, как определяет стандарт NF Р 18-509 «Бетон») или их смеси.

Примеры

Пример 1

Изготавливали разнообразные целлюлозные композиции согласно таблице 1 и формовали бумагу. Свойства непокрытой и покрытой бумаги представлены в таблицах 2 и 3, соответственно.

Во всех экспериментах таблицы 1 осуществляли крепирование.

В эксперименте 7 целлюлозную массу получали из хвойной древесины, в целлюлозную массу/древесную массу добавляли примерно 3,5 кг/т алюмокалиевых квасцов, целлюлозной массы/древесная масса в напорном ящике имела pH около 5,7, и консистенция целлюлозной массы/древесной массы в напорном ящике находилась в интервале от 0,2 до 0,4.

Испытание разлагаемости 1 осуществляли согласно следующему протоколу:

1. Бумагу (сухая масса 30,0 г) разрывали на куски, имеющие примерные размеры 1,5 см × 1,5 см, и помещали их в 2 л воды.

2. Через 2 минуты помещали смесь бумаги и воды в лабораторный дефибратор (L&W).

3. Выполняли 5000 оборотов.

4. Помещали содержимое дефибратора в лабораторное ситовое устройство, имеющее отверстия размером 0,15 мм.

5. После завершения фильтрации собирали ретентат.

6. Высушивали ретентат при 105°C.

7. Взвешивали высушенный ретентат;

8. Вычисляли разложение (%), используя формулу ((30-w)/30)⋅100, где w означает массу (г) высушенного ретентата.

Испытание разлагаемости 2 осуществляли согласно следующему протоколу:

1. Помещали заполнители (сначала крупнозернистые, затем мелкозернистые) в (бетонный) смеситель Bell.

2. Добавляли в смеситель воду для предварительного смачивания (6% всего количества) в течение 30 секунд.

3. Перемешивали в течение 30 секунд при нормальной скорости с наклоном под углом не более 45°.

4. Приостанавливали перемешивание на 4 минуты для осуществления предварительного смачивания.

5. Помещали в полость смесителя целый мешок, содержащий 25 кг цемента, и перемешивали в течение 1 минуты.

6. Добавляли в смеситель оставшуюся воду в течение 30 секунд.

7. Перемешивали в течение 6 минут.

8. После окончания перешивания пропускали все содержимое через сито, имеющее размер ячеек 4 мм. Пропусканию материала через сито способствует применение водной струи, которая разбавляет и диспергирует смесь. Собирали бумагу, которая становится видимой после прохождения всех мелких частиц через сито.

9. Помещали собранную бумагу на мелкое сито, которое само помещалось в контейнер аналогичного, несколько большего размера. Добавляли достаточное количество воды в контейнер, чтобы погрузить собранную бумагу, удаляя, таким образом, цемент и другие мелкие частицы, ранее прикрепленные к ее поверхности. Указанное промывание путем погружения и вихревого движения повторяли 3-4 раза до тех пор, пока на бумаге не оставался видимый инородный материал.

10. Высушивали промытую бумагу в печи при температуре 40°C в ходе 24 часов.

11. Вычисляли разложение (%), используя формулу ((w1-w2)/w1)⋅100, где w1 означает исходную массу мешка, и w2 означает массу бумаги после стадии 10.

Как для непокрытой, так и для покрытой бумаги разложение предпочтительно составляет по меньшей мере 99% в испытании 1. Иногда необходимо 100% разложение в испытании 1.

Согласно требованиям потребителя, разложение в испытании 2 должно составлять по меньшей мере 90%, предпочтительно по меньшей мере 95%.

Пример 2

В примере 2 использовали мешки, содержащие композиции, представленные в таблице 4.

«Мешок I» содержал два слоя бумаги и имел емкость 25 кг (400×450×110 мм). Наружный слой составляла покрытая бумага эксперимента 7, описанная выше в таблице 3. Внутренний слой составляла непокрытая бумага эксперимента 7, описанная выше в таблице 2.

«Мешок II» имел емкость 35 кг (460×520×115/130 мм) и включал внутренний и наружный слои, которые составляла бумага таких же типов, как в мешке I.

«Мешок III» содержал два слоя бумаги и имел емкость 25 кг (400×450×110 мм). Наружный слой составляла бумага эксперимента 3, описанная выше в таблице 2, которую покрывал барьерный слой (8 г/м2), содержащий глину и латекс (грунтовочное покрытие отсутствовало). Внутренний слой составляла непокрытая бумага эксперимента 3, описанная выше в таблице 2.

Бетон и строительный раствор получали согласно следующему протоколу:

1. Вводили заполнители (сначала крупнозернистые, затем мелкозернистые) в (бетонный) смеситель Bell объемом 350 л.

2. Добавляли воду для предварительного смачивания (6% по отношению ко всему количеству заполнителя) в течение 30 секунд.

3. Перемешивали в течение 30 секунд при нормальной скорости (24 об/мин) и наклоне пол углом не более 45° (идеально от 20 до 30°).

4. Приостанавливали перемешивание на 4 минуты для осуществления предварительного смачивания.

5. Помещали в полость смесителя целый мешок, содержащий 25 кг цемента, и перемешивали в течение 1 минуты.

6. Добавляли в смеситель оставшуюся воду в течение 30 секунд.

7. Перемешивали в течение от 3 до 9 минут («период влажного перемешивания»).

8. Останавливали смеситель, извлекали из него бетон и проводили испытания.

Изменчивость показателей разлагаемости исследовали в зависимости от состава смеси, типа мешка и продолжительности перемешивания. Результаты представлены в таблице 5.

Важность типа мешка иллюстрирует сравнение показателей мешков I и III при одинаковой продолжительности перемешивания (6 минут) в таблице 5.

Также исследовали показатели в ходе периода старения при хранении вне помещения.

Осуществляли старение, используя целые мешки, наполненные на цементном заводе, и упаковочную машину Rotopacker (Haver и Boecker). Наполненные мешки помещали на паллеты, которые затем покрывали полиэтиленовой пленкой (оболочкой). Паллеты перевозили на место испытания и помещали на открытом воздухе под горизонтальным покрытием (крышей) для защиты от непосредственного атмосферного воздействия. Климатические условия, которые воздействовали на мешки, представлены в таблице 6.

Способ отбора образцов, который соответствует исследованию старения, осуществляли следующим образом: определяли сроки отбора образцов, составляющие 0, 4, 8, 13 и 25 недель. В конце каждого срока для испытания отбирали по два мешка. Один мешок непосредственно использовали для получения бетона или строительного раствора и в свежеприготовленном и затвердевшем состояниях подвергали соответствующим испытаниям, таким как осадка конуса, содержание воздуха, время схватывания, прочность при сжатии и прочность при изгибе. Второй мешок открывали аккуратно, чтобы сохранить форму цемента, приданную мешком. Несколько граммов образца отбирали на поверхности с глубины около 1 мм и площади, составляющей примерно 20 см × 20 см. Этот образец обозначали как «поверхностный». После отбора этого образца остальное содержимое мешка перемешивали вручную с помощью шпателя, чтобы получить однородный порошок. Цемент в этом состоянии после перемешивания обозначали как «объемный». Два образца затем направляли на измерения адсорбции водяного пара.

Обычные испытания строительного раствора проводили согласно соответствующему стандарту следующим образом:

Осадка конуса: метод на основе модифицированного стандарта «Бетон» NF EN 12350-2

Содержание воздуха: NF EN 413-2

Время схватывания: NF EN 413-2

Прочность при сжатии через 28 суток: NF EN 196-1

Прочность при изгибе через 28 суток: NF EN 196-1

Измерение адсорбции водяного пара цементом в ходе хранения осуществляли следующим образом.

Адсорбцию водяного пара на цементных зернах измеряли, используя многофазный анализатор углерода, водорода и влаги RC612. Этот прибор количественно определяет углерод и водород, присутствующие в разнообразных органических и неорганических образцах, а также идентифицирует источники содержания углерода нескольких типов. Прибор включает систему управления печи, которая позволяет программировать печь от комнатной температуры до 1100°C.

В зависимости от применения, оператор может программировать многостадийную работу печи, и печь можно продувать кислородом или азотом для создания окислительной или инертной атмосферы, в которой присутствующие углерод и водород сгорают или испаряются. Для обеспечения полного окисления используют вторичный катализатор окисления. Инфракрасный детектор используют для количественного определения результата, выражаемого как массовая процентная доля или поверхностная плотность покрытия (мг/дюйм2).

При сгорании в окислительной атмосфере (О2) углерод во всех формах (исключая некоторые карбиды, такие как SiC) превращается в СО2. С другой стороны, органические формы углерода производят Н2О и СО2. Таким образом, присутствие органического углерода может подтверждать обнаружение сопутствующих пиков Н2О и СО2.

Влагу и карбонаты обнаруживают, когда образец нагревается в печи в инертной атмосфере (N2) в присутствии катализатора при температуре 120°C. В этом режиме органический углерод обычно не обнаруживается. Дополнительные источники углерода часто могут различаться по температуре, при которой они окисляются или испаряются.

Для анализа неизвестных образцов можно использовать программу медленного повышения температуры от 100°C до 1000°C при скорости 20°C в минуту. Анализ этого типа можно использовать для определения температур, при которых окисляются различные формы углерода, что позволяет оператору оптимизировать температурную программу печи и быстрее получать количественные результаты для каждой формы углерода, присутствующей в образце данного типа.

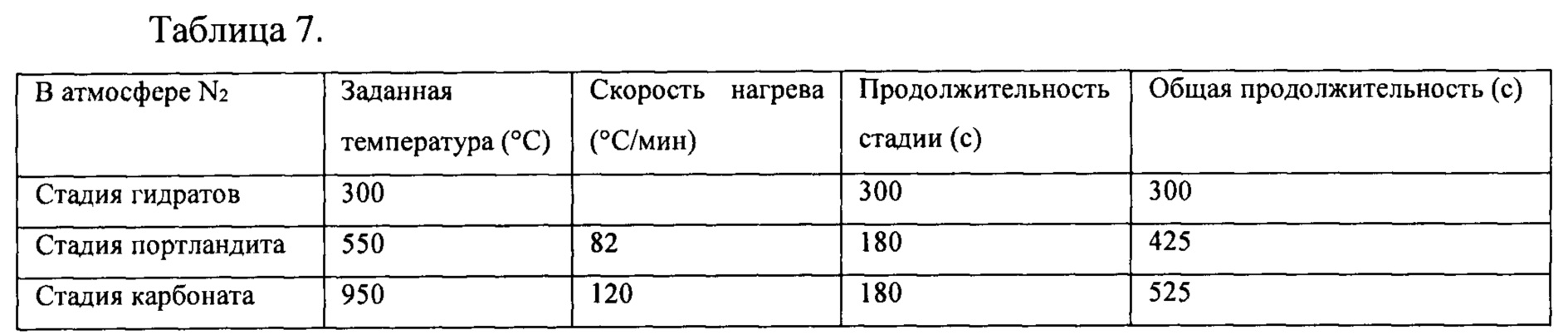

Таблица 7 кратко представляет метод, используемый, в частности, для осуществления измерений водяного пара в указанном примере.

Результаты исследований старения представлены ниже в таблицах 8 и 9.

Адсорбция водяного пара, характеристика старения, как основная причина потери реакционной способности цемента при хранении, остается ограниченной в ходе всего периода испытания для измельчаемого мешка и приближается к значениям, измеряемым для стандартного случая мешка из двух слоев коричневой крафт-бумаги и полиэтиленовой барьерной пленки. Значения осадки конуса показывают, что с течением времени осадка конуса несколько уменьшается и, таким образом, необходимо регулирование, посредством введения целесообразного количества избыточной воды или водопонижающей добавки. Содержание воздуха также увеличивается в некоторой степени, но является несущественным в большинстве обычных приложений.

Время схватывания, а также прочность при сжатии и при изгибе, рассматриваемые как надежные показатели реакционной способности цемента, показывают, что в ходе хранения цемент, содержащийся в измельчаемых мешках, остается по существу неизменным, в частности, по сравнению с основным случаем, где цемент содержится в стандартных мешках из коричневой крафт-бумаги.

Реферат

Изобретение относится к производству мешочной бумаги. Способ получения белой мешочной бумаги, имеющей поверхностную плотность от 50 до 140 г/ми пористость по Герли (ISO 5636/5) от 2 до 10 с, включает следующие стадии: а) обеспечение беленой целлюлозной массы; b) рафинирование целлюлозной массы; с) добавление катионного крахмала; d) добавление проклеивающего агента; и е) формование мешочной бумаги из целлюлозной массы. Рафинирование проводят при высокой консистенции (ВК) и, необязательно, при низкой консистенции (НК) в такой степени, что мешочная бумага приобретает указанную пористость по Герли. Катионный крахмал добавляют в количестве от 1,5 до 5,0 кг на тонну бумаги, а проклеивающий агент - в количестве от 0,4 до 1,9 кг на тонну бумаги. Причем в целлюлозную массу добавляют менее 2 кг анионного крахмала на тонну бумаги. Обеспечивается получение мешочной бумаги, которая после нанесения покрытия, сворачивания в мешок, наполнения содержимым, добавления в цементосмеситель вместе с содержимым и водой, разлагается в цементосмесителе до такой степени, при которой требуемые свойства продукта значительно не ухудшаются. 8 н. и 6 з.п. ф-лы, 9 табл., 2 пр.

Комментарии