Способ изготовления вяжущего низкой водопотребности - RU2058953C1

Код документа: RU2058953C1

Чертежи

Описание

Изобретение относится к промышленности стройматериалов и может быть использовано при производстве вяжущих.

Известен способ изготовления вяжущих низкой водопотребности, включающий совместный помол портландцементного клинкера, сульфата кальция, водопонижающей добавки [1]

Наиболее близким к изобретению (прототипом) является способ изготовления вяжущего, в которое можно внести активные минеральные добавки и/или наполнители без существенной потери прочности. Этот способ

заключается в совместном помоле в трубной мельнице портландцементного клинкера, сульфата кальция и сухого модификатора, содержащего органическое водопонижающее вещество [2]

В этом способе в

качестве органического водопонижающего вещества используется суперпластификатор поликонденсат меламиносульфокислоты с формальдегидом. В примерах его пропорция по отношению к клинкеру составляет 1-3

мас. Это техническое решение позволяет существенно снизить водопотребность и во многих случаях повысить прочность, в том числе стандартную прочность, получаемого продукта по сравнению с цементом без

пластификатора. Снижение водопотребности продукта по прототипу достигается благодаря дезагрегации частиц продукта в цементной пасте.

Однако, при этом способе повышение прочности вяжущего по сравнению с цементом без модификатора достигается не во всех случаях. Проведенные эксперименты показали, что для получения прироста прочности вяжущего все составляющие вяжущего, в том числе клинкер, сульфат кальция и модификатор должбы быть совершенно сухими. При вводе любого интенсификатора помола цемента через первую камеру трубной мельницы, в том числе простейшего интенсификатора воды, прирост прочности получаемого вяжущего по сравнению с цементом без модификатора не наблюдается. При введении минеральных добавок в состав вяжущего стандартная прочность его также не растет по сравнению с цементом без модификатора, если минеральное вещество не полностью высушено. Это сужает область использования технического решения-прототипа.

Задачей

изобретения

является повышение ранней прочности в 2-суточном возрасте не менее 60 Н/мм2 и в 28-суточном возрасте не менее 85 Н/мм2, при этом содержание минеральных добавок в

вяжущем

повышается на 15-40% а расход топлива сокращается на 12-30%

Задача решается тем, что в способе изготовления вяжущего низкой водопотребности, включающем совместный помол в

многокамерной

трубной мельнице портландцементного клинкера, активных минеральных добавок или наполнителей, или их смеси, гипса, суперпластификатора и ускорителя твердения, в последнюю камеру мельницы

подают воду

путем инъекции в период достижения степени реакции между портландцементным клинкером и суперпластификатором не менее 70% Причем подачу воды выбирают таким образом, чтобы первый контакт ее

капель или

тумана с совместно измельчаемыми и химически реагирующими ингредиентами осуществлялся в зоне мельницы, где степень химической реакции портландцементного клинкера с органическим

водопонижающим

компонентом модификатора составляет не менее 70%

Перед распылением в воде могут быть также растворены ускорители или замедлители охватывания и твердения цемента.

Устанавливаются следующие пропорции между подаваемыми в мельницу ингредиентами вяжущего, мас. ч. портландцементный клинкер 100; активные минеральные добавки и/или наполнители 6-500; гипс 1-8; модифидкатор, содержащий 1-20 мас. ускорителя твердения 0,5-3; расход подаваемой воды в дискретном состоянии 1,5-6.

В качестве портландцементного клинкера целесообразно использовать клинкер, включающий 7-12% трехкальциевого алюмината.

В качестве активных минеральных добавок используют доменный гранулированный шлак, летучие золы, природные пуццоланы, не приводящие к значительному росту водопотребности цемента, а в качестве наполнителей известняк, кварцевый и полевошпатовый песок. Можно также использовать смеси указанных компонентов в любом соотношении.

В качестве гипса можно использовать двуводные, полуводные и безводную его формы в виде природных гипсового камня или ангидрита, а также так называемые химические гипсы, получающиеся в виде отходов при производстве фосфорных удобрений (фосфогипс), соединений титана, бора и т.п.

В качестве суперпластификатора можно использовать, в частности поликонденсат нафталинсульфокислоты с формальдегидом или любые другие известные из литературы суперпластификаторы (в том числе соответствующим образом обработанные лигносульфонаты), а в качестве ускорителя твердения может быть взят сульфат натрия или другие (органические или неорганические) ускорители твердения или их смеси. Можно также использовать суперпластификаторы комплексного состава, например смесь поликонденсата нафталинсульфокислоты с формальдегидом и лигносульфонатов, важно лишь, чтобы применяемый продукт соответствовал требованиям, предъявляемым к суперпластификаторам.

Наконец, удельная поверхность вяжущего низкой водопотребности, получаемого предлагаемым способом, определяемая по методу воздухопроницаемости, должна быть не менее 400 м2/кг.

Сущность изобретения заключается в том, что вяжущее высокого качества получают, одновременно осуществляя в трубной мельнице следующие три операции:

1) совместный помол ингредиентов;

2) химическую реакцию между суперпластификатором и клинкерным ингредиентом, протекающую только в процессе совместного помола, т.е. являющуюся исключительно механоактивируемой;

3)

инъекцию

воды в мельницу в дискретном состоянии.

Новизна технического решения заключается в рациональном сочетании реакции 2 с операциями 1 и 3.

Функции операций 1 и 3 по отношению к операции 2 и качеству продукта следующие. Операция 1 создает условия для контакта между реагентами, обеспечивает рост реакционной поверхности и отвод продукта из зоны реакции 2. В изобретении фиксируется только один критерий полноты процесса 1 удельная поверхность вяжущего не менее 400 м2/кг, хотя возможны и дополнительные критерии, например, отсутствие выноса из мельницы модификатора, частицы которого в 3-4 раза менее плотны, чем частицы остальных ингредиентов. Операция 2 обеспечивает высокое качество вяжущего, так как свободный модификатор в первом продукте снижает его прочность и стойкость против агрессии внешней среды. Для этой реакции также фиксируется один основной критерий степень реакции не менее 70% от возможной. Степень протекания химической реакции определяется путем вымывания свободного суперпластификатора из вяжущего водным раствором карбоната калия или натрия. Суперпластификатор, вступивший в химическую реакцию с клинкерным компонентом, при этом остается в составе вяжущего. На кривой ДТА исследуемого вяжущего происходит слияние пиков выгорания химически связанного и свободного суперпластификатора при достижении трубемой степени протекания химической реакции в 70% Сравнительно невысокий требуемый уровень степени реакции, равный 70% а не 90-100% обусловлен одновременным выполнением операции 3. У нее одна новая функция в рамках предлагаемого способа и, кроме того, ряд других известных функций. В предлагаемом способе инъекция воды в мельницу осуществляется для получения на поверхости уже прореагировавших с модификатором клинкерных частиц вяжущего продуктов предгидратации предгидратов. Термин "предгидрат" введен W.C.Hansen в 1960 г. для обозначения продуктов гидратации цемента при инъекции воды в мельницу. Их состав и структура отличается от состава продуктов реакции цемента с водой при изготовлении цементных паст, растворов и бетонов. Функция предгидратов в изобретении фиксация продуктов реакции модификатора с клинкером внутри поверхностного слоя клинкерных частиц и создание барьера из предгидратов для их диффузии из последних наружу. Эксперименты показывают, что чем позже после изготовления из полученного по предлагаемому способу вяжущего пасты, растворов и бетонов в их жидкую фазу выйдут адсорбированные в клинкерных частицах продукты их взаимодействия с суперпластификатором, тем выше прочность и стойкость полученных материалов против химической и физической агрессии. Эта функция воды, инъецируемой в мельницу, является новой. Наряду с нею инъецированная вода выполняет в мельнице известные функции дезагрегирует частицы вяжущего и охлаждает аспирационные газы, выходящие из мельницы вместе с пылью вяжущего, для повышения эффективности осаждения пыли в электрофильтре. В присутствии модификатора расход воды, инъецируемый в мельницу, согласно полученным данным, должен находиться в пределах от 1,5 до 6% от массы клинкерного ингредиента. Это основной критерий для проведения операции 3.

Известно протекание процесса твердовазной химической ракции между суперпластификатором и мономинеральными составляющими клинкера в процессе получения ВНВ. На основании анализа результатов ряда физико-химических методов исследований установлено, что суперпластификатор блокирует разрывающуюся в процессе помола связь кальций-кислород клинерных мономинералов с образованием химического органо-минерального комплекса, т.е. с протеканием твердофазной химической реакции.

В присутствии воды реакция 2 останаливается. Обычно в вяжущем, получаемом по предлагаемому способу, после контакта с дискретной водой фиксируется достигнутая к этому моменту степень реакции 2. Но если в мельницу подается воды больше, чем по основному и дополнительному критериям для операции 3, то реакция 2 может стать обратимой, ее продукты удалятся из частиц клинкерного компонента и в мельнице образуются "пробки" на выходной решетке. Следует отметить, что продуктами реакции 2 являются поверхностные минерально-органические фазы, во внешнем слое частиц клинкерного ингредиента типа гидросиликатов кальция или эттрингита с органическими лигандами нафталинсульфонатом или меламинсульфонатом, содержащими в боковых цепях формальдегидные реликты. Эти фазы характеризуются повышенной основностью и стабильностью по сравнению с аналогичными поверхностными фазами, образуемыми из цемента-патрона в мельнице. При осуществлении предлагаемого способа существенно повышаются прочность получаемого вяжущего во все строки твердения и его стойкость по отношению к физической и химической агрессии внешней среды.

Сущность изобретения становится более ясной из приводимых примеров его осуществления в промышленных условиях.

Во всех примерах удельная поверхность полученных проб вяжущего составляет 410-450 м2/кг в зависимости от уровня аспирации мельницы.

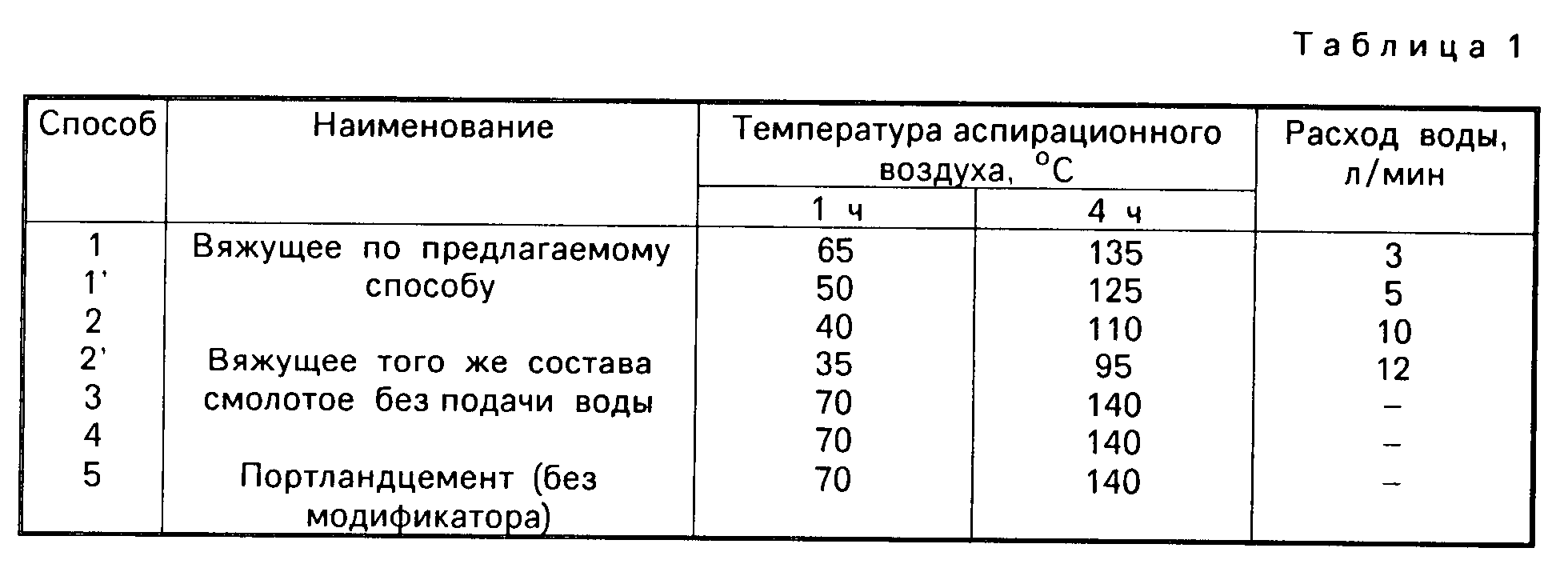

П р и м е р 1. Предлагаемый способ осуществляется в производственных условиях на цементной фабрике следующим образом. В трехкамерную трубную цементную мельницу диаметром 2,9 м и длиной 8,6 м подают портландцементный клинкер следующего состава, С3S 61-65; С2S 8-10; С3А 8-10; С4AF 9-10; Na2O 0,1-0,15; К2О 1,13-1,25; КН=0,99-1, n=2, 3-2,35, р=1,65-1,76, при весе одного литра 1350 г. Используют также шлак доменный гранулированный, гипс и суперпластификатор на основе поликонденсата нафталинсульфокислоты с формальдегидом и сульфат натрия в качестве ускорителя (20% от массы модификатора). Указанные ингредиенты подают в мельницу в следующих количествах, т/ч: клинкер 12; гипс 1; шлак 0,6; модификатор 0,21 (1,75 мас. или 6,8 об.). В третью камеру мельницы для охлаждения аспирационного воздуха с целью его очистки в электрофильтре, удовлетворяющей действующим нормам, вводят в распыленном состоянии воду в количестве 0,3 т/ч. В режиме работы мельницы без подачи воды в течение 4 ч температура аспирационного воздуха повышается до 140оС, что приводит к остановке мельницы для охлаждения на 3-4 ч. Характеристики процесса помола и физико-механические характеристики вяжущего, полученного предлагаемым способом, а также характеристики цемента по прототипу и цемента патрона представлены в табл.1, строки 1,4,5.

Приведенные данные свидетельствуют о повышении прочности цемента по предлагаемому способу (строка 1) по сравнению с цементом по прототипу (строка 4) и контрольным цементом (строка 5).

Следует отметить, что подача воды без распыления струей, или подача ее в распыленном состоянии в первую камеру мельницы, где химическое взаимодействие между суперпластификатором и клинкером еще не стало необратимым, приводит к резкому снижению прочности получаемого вяжущего. Ранняя прочность снижается в большей степени.

Прирост прочности по сравнению с цементом без модификатора или цементом, смолотым без модификтаора, при затворении которого водой модификатор предварительно растворяют в ней в оптимаьлном количестве, при этом может отсутствовать. Введение воды иначе, чем указанным выше образом, приводит к постепенной гидратации измельчаемого материала и забиванию им мельницы, и в конечном счете к остановке помола и чистке мельницы.

П р и м е р 2. Условия осуществления способа по примеру 1. В третью камеру мельницы в распыленном состоянии вводят воду в количестве 1,5 т/ч. В связи с повышенным расходом воды происходит вымывание органического водопонижающего компонента модификатора из вяжущего, а также проникание воды в капельном состоянии во вторую камеру. Это приводит к образованию на броне футеровки цементной мельницы наростов из бетона, состоящего из грубодисперсных частиц клинкера, модификатора и воды.

П р и м е р 3. Условия осуществления способа по примеру 1. Предварительно в воде, инъецируемой

в мельницу,

растворяют сульфат натрия до получения 15%-ного раствора и технический лигносульфонат (замедлитель схватывания) в соотношении 2:1 при суммарном расходе 0,6 т/ч. Степень реакции "клинкер +

суперпластификатор" 70-75%

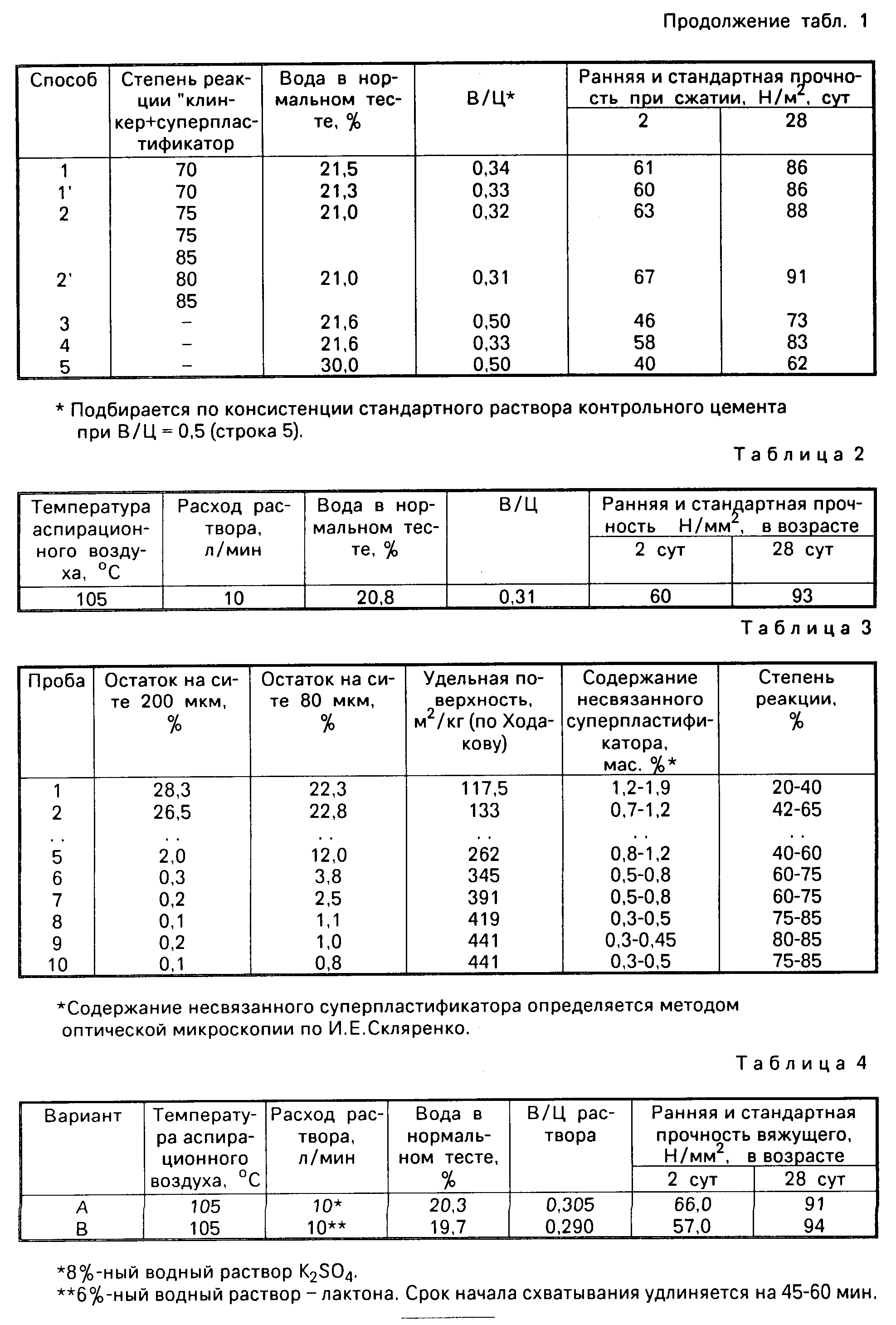

Характеристика вяжущего приведена в табл.2.

Из сравнения с данными, приведенными в строке 1 табл.1 следует, что применение указанных растворов повышает стандартную прочность вяжущего, без изменения степени реакции.

П р и м е р 4. Условия осуществления способа по примеру 1. Воду подают в количестве 10 л/мин. После 4 ч работы мельницу останавливают и снимают диаграмму помола, как указано в описании ниже. Анализ термограмм показывает, что в двух последних пробах цемента (камера 3) имеется эттрингит (3СаО ·Аl2O3·3CaSO4·31H2O).

Результаты определения степени реакции между клинкером и суперпластификатором в пробах диаграммы помола приведены в табл.3.

Диаграмма помола снимается следующим образом. Останавливают мельницу в процессе помола и отбирают пробы вяжущего равномерно по длине мельницы. Далее каждую пробу вяжущего испытывают на прочностные показатели и физико-химические показатели (степень химической реакции между клинкером и суперпластификатором по количеству свободного суперпластификатора, вымываемого раствором карбоната калия, и положением пиков выгорания суперпластификатора на кривой ДТА).

Положение зоны первого контакта воды с измельчаемой смесью ингредиентов по данным п.п.п. из табл.3 устанавливается в пробе 9, так как в ней наблюдается повышение п. п.п. на 1,0% Наличие эттрингита указывает на достаточный избыток капельно-жидкой воды для реакции С3 А клинкера с сульфатом кальция.

Прочность полученного вяжущего представлена в табл.1 (строка 2). В момент первого контакта с водой измельчаемой смеси ингредиентов степень реакции составляла 75-85% Если к этому моменту суперплстификатор связан с клинкером менее, чем на 70% то первые два (I и II) экзотермических эффекта на термограммах проб сливаются. Это характеризует удаление водой (десорбцию) суперпластификатора. Результат значительное снижение ранней прочности вяжущего и в отдельных случаях его стандартной прочности.

П р и м е р 5. Условия осуществления способа как в примере 1. В инъецируемой воде растворяют в варианте А ускоритель твердения сульфат калия; в варианте В замедлитель схватывания лактон. Степень реакции 2 по сравнению с примером 1 не изменяется. Результаты испытания физических и механических свойств вяжущих представлены в табл.4.

Использование ускорителей твердения может быть полезным в случае клинкеров с пониженным содержанием алита. Замедлители схватывания полезны в тех случаях, когда из-за повышенного содержания алюминатов кальция в клинкере большой расход органического компонента модификатора может вызвать ложное схватывание.

П р и м е р 6. Условия осуществления способа.

Помол в двухкамерной лабораторной мельнице с камерой диаметром 0,5 м, длиной 0,28 м. Мелющая загрузка: камера I шары диаметром 60 мм 6 кг; 50 мм 8 кг; 40 мм 8 кг; 30 мм 8 кг, 20 мм 6 кг, итого 36,0 кг. Камера II цильпебс 53 кг. Навеска смеси ингредиентов 5 кг. Мощность двигателя 1,5 кВт, число оборотов двигателя 930 мин, число оборотов мельницы 48 мин-1.

Помол осуществляют в две стадии: в камере I до удельной поверхнсоти 280-300 м2/кг, в камере II до удельной поверхности 430-450 м2/кг.

Исходные ингредиенты портландцементный клинкер по примеру 1, двуводный гипс, твердый модификатор, содержащий суперпластификатор поликонденсат нафталинсульфокислоты с формальдегидом (90 мас.) + сульфат натрия (10 мас.), активная минеральная добавка летучая зола тепловой электростанции состава (мас.): п.п.п. 3,87; SiO2 47,1; Al2O326,46; Fe2O3 9,62; СаО 5,35; MgO 2,08; SO3 0,52; Na2O 0,74; К2О 4,26; Сумма 100.

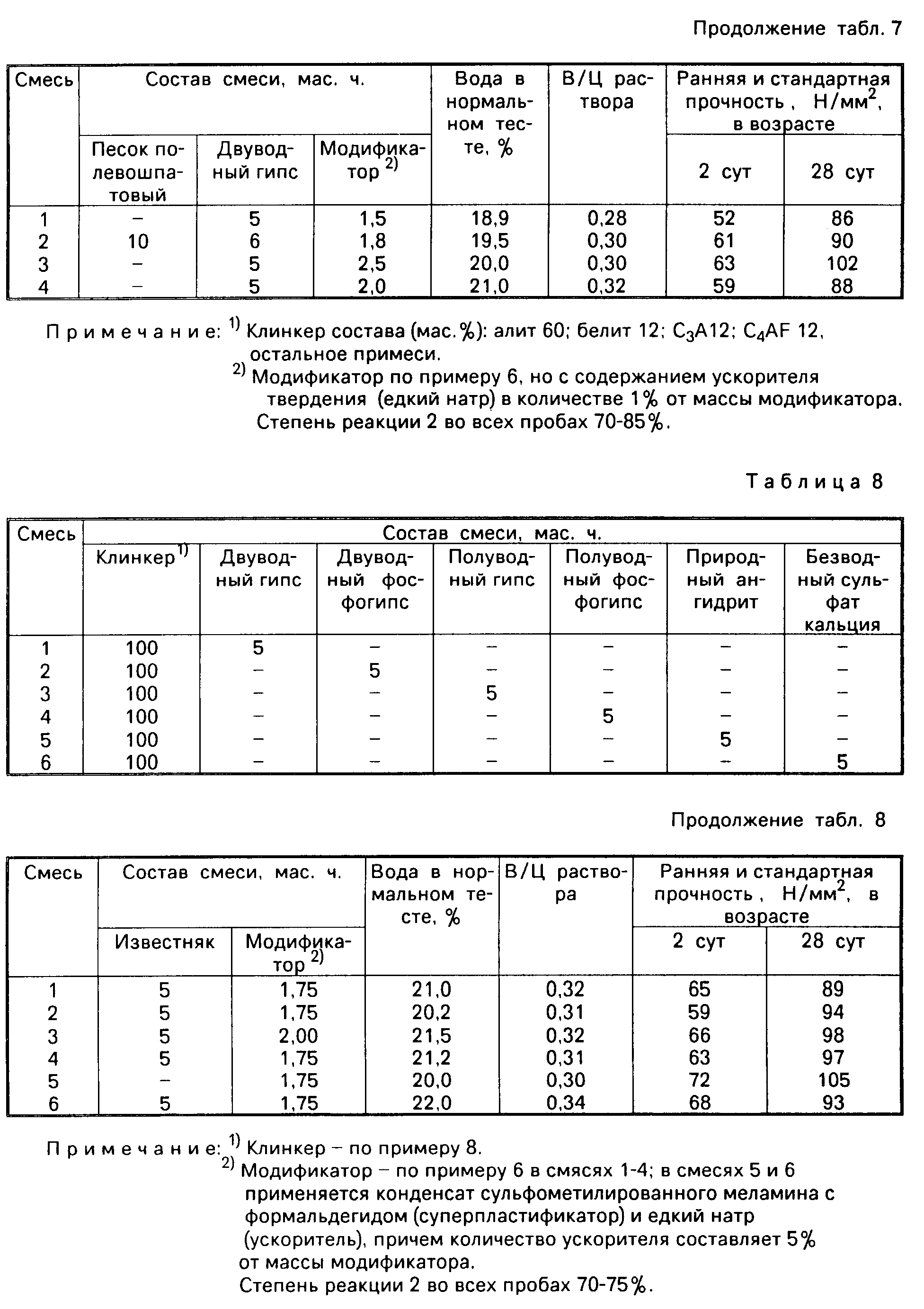

Наполнитель известняк, содержащий 95% кальцита. Составы смесей исходных ингредиентов и результаты испытаний физических и механических характеристик вяжущих, полученных предлагаемым способом при переменной влажности летучей золы и известняка представлены в табл.5.

Следует отметить, что цементы-патроны того же состава, что в табл.5, но в которые не вводится суперпластификатор в каком-либо виде, имеют прочности ниже на 20-30 Н/мм2 как в раннем, так и в 28-суточном возрасте.

При большем содержании минеральных веществ в вяжущем возрастает вероятность коррозии в железобетоне стальной арматуры. Повышенный верхний предел пропорции гипса в вяжущем, получаемом по предлагаемому способу, объясняется тем, что прирост его прочности по сравнению с цементом без суперпластификатора и цементом по прототипу тем выше, чем больше значение удельной поверхности, вплоть до теоретического предела, достижимого в трубных мельницах 700 м2/кг. Требуемое при этом для сохранения нормальных сроков схватывания содержание гипса должно быть повышено.

При более высоком содержании суперпластификатора, чем указано в табл.5, он не успевает при обычных условиях помола в трубной мельнице прореагировать с клинкером. Это отрицательно сказывается на прочности вяжущего и делает практически невозможным ввод в мельницу воды в любой форме из-за ее забивания материалом. При меньшем содержании суперпластификатора разница в прочности между вяжущим, получаемым по предлагаемому способу и по прототипу уменьшается.

П р и м е р 7. Условия осуществления способа и степень реакции 2, как в примере 6. В качестве портландцементного колинкера используют материалы, состав которых различается прежде всего по фактическому содержанию трехкальциевого алюмината. Резльтаты испытаний физических и механических характеристик вяжущих, получаемых по предлагаемому способу, представлены в табл.6.

Наличие таких фаз, как трехкальциевый алюминат в клинкере в указанном количестве целесообразно, так как уменьшает возможность забивания мельницы при случайных флуктуациях пропорционирования воды и суперпластификатора. В процессе получения вяжущего по предлагаемому способу гидросульфоалюминат кальция эттрингит, образующийся в мельнице из С3А при внезапном увеличении количества воды или суперпластификатора, осушает измельчаемую смесь ингредиентов, поглощая свободную воду и, как неожиданно оказалось, свободный суперпластификатор, растворяющийся в этой воде. Это положительно влияет впоследствии на процесс твердения вяжущего.

П р и м е р 8. Условия осуществления способа по примеру 6. В качестве минеральных веществ используют шлак доменный гранулированный следующего состава, мас. п. п.п. 0,28; SiO2 35,41; Al2O3 13,35; Fe2O3(FeO) 0,38 СаО 39,51; МgO 5,92; SO3(S) 4,12; Na2O 0, 85; K2O 0,18; золу по примеру 6, трасс состава (мас. ): п.п.п. 1,11; SiO2 78,32; Al2O36,12; Fe2O3 3,68; CaO 1,83; MgO 0,52; SO3 2,98; Na2O 1,75; K2O 0,70; вулканический трепел: п.п.п. 0,21; SiO3 57,18; Al2O3 12,32; Fe2O3 7,19; CaO 6,92; MgO 5, 39; SO3 0,72; Na2O 6,97; K2O 3,1; известняк по примеру 6, кварцевый песок, содержащий 89,7% SiO2, и полевошпатовый песок, содержащий 65% ортоклаза и 32% плагиоклаза при 5% темноцветных минералов.

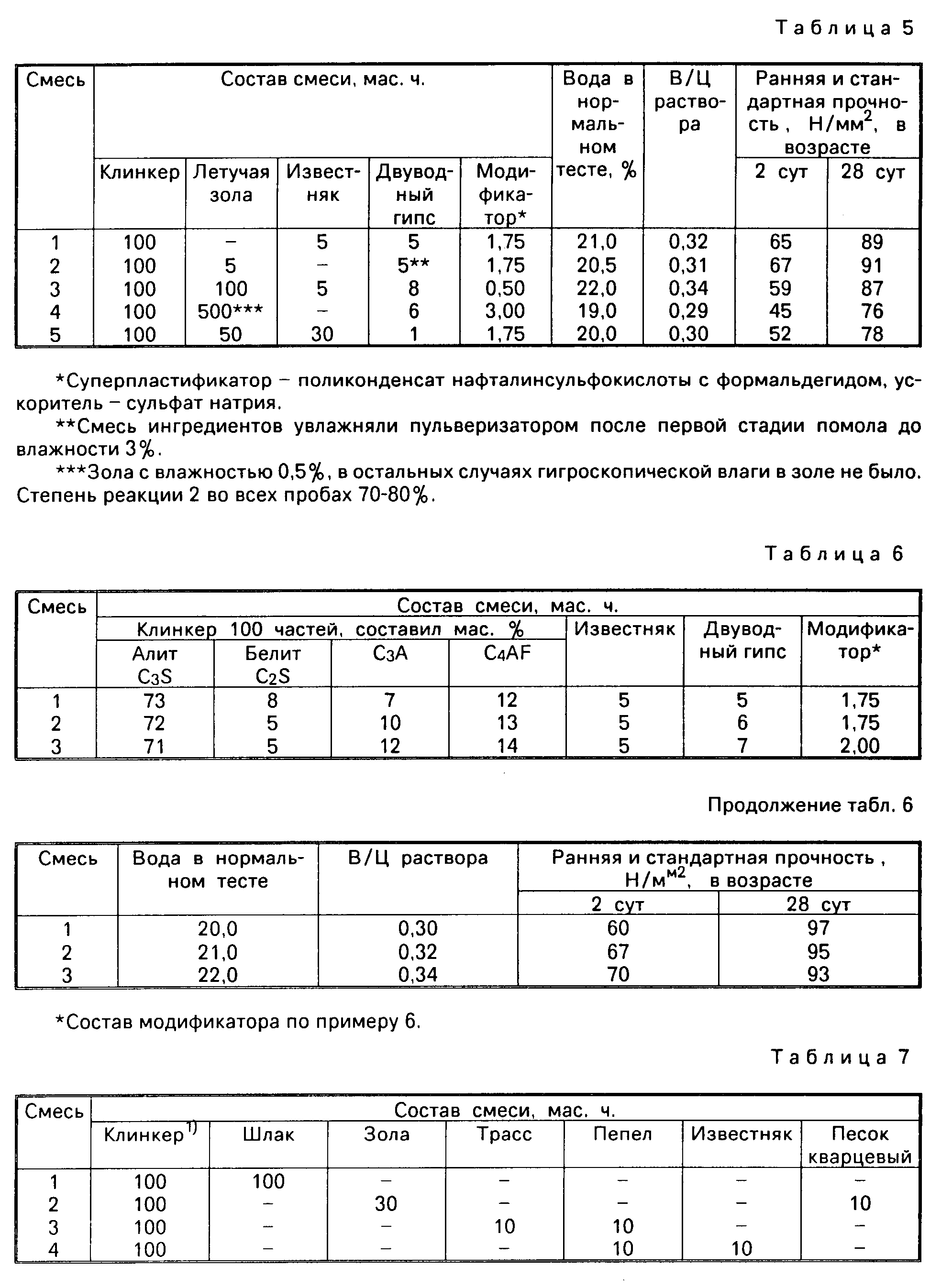

Результаты физических и мехаинческих испытаний вяжущих, полученных по предлагаемому способу, представлены в табл.7.

Поскольку минеральные вещества не вступают в химическую реакцию с суперпластификатором, то их присутствие только ограничивает вероятность контактов между измельчаемыми частицами клинкера и суперпластификатора в процессе помола. Отсюда следует, что помол в присутствии минеральных веществ должен идти в течение более длительного времени, что может быть достигнуто известными приемами технологии помола.

П р и м е р 9. Условия осуществления способа по примеру 6. Используют: двуводный гипс (95%-ный), двуводный фосфогипс, включающий 1,7% Р2О5, полуводный гипс (90%-ный), полуводный фосфогипс, включающий 2,1% Р2О5, природный ангидрит (82%-ный), безводный сульфат кальция (реактив).

Результаты испытания физических и механических свойств вяжущих, полученных по предлагаемому способу, представлены в табл.8.

В лабораторных данных, приведенных в табл.8, наблюдается зависимость качества вяжущего по предлагаемому способу от вида гипса. В промышленных же условиях гипс обычно выделяет воду к концу процесса помола, когда степень реакции суперпластификатор/клинкер более 70% Поэтому от формы, в которой в состав вяжущего введен гипс, качество получаемого продукта почти не зависит и можно использовать практически любую его форму.

П р и м е р 10. Условия осуществления способа и степень реакции по примеру 6. В качестве суперпластикатора используют в варианте А суперпластификатор по примеру 6, в варианте В суперпластификатор, полученный путем нейтрализации гидроксидом калия продукта поликоденсата нафталинсульфокислоты с формальдегидом до рН 10 (в других вариантах возможен интервал рН 6-10, в котором образующийся сульфат калия действует как ускоритель твердения).

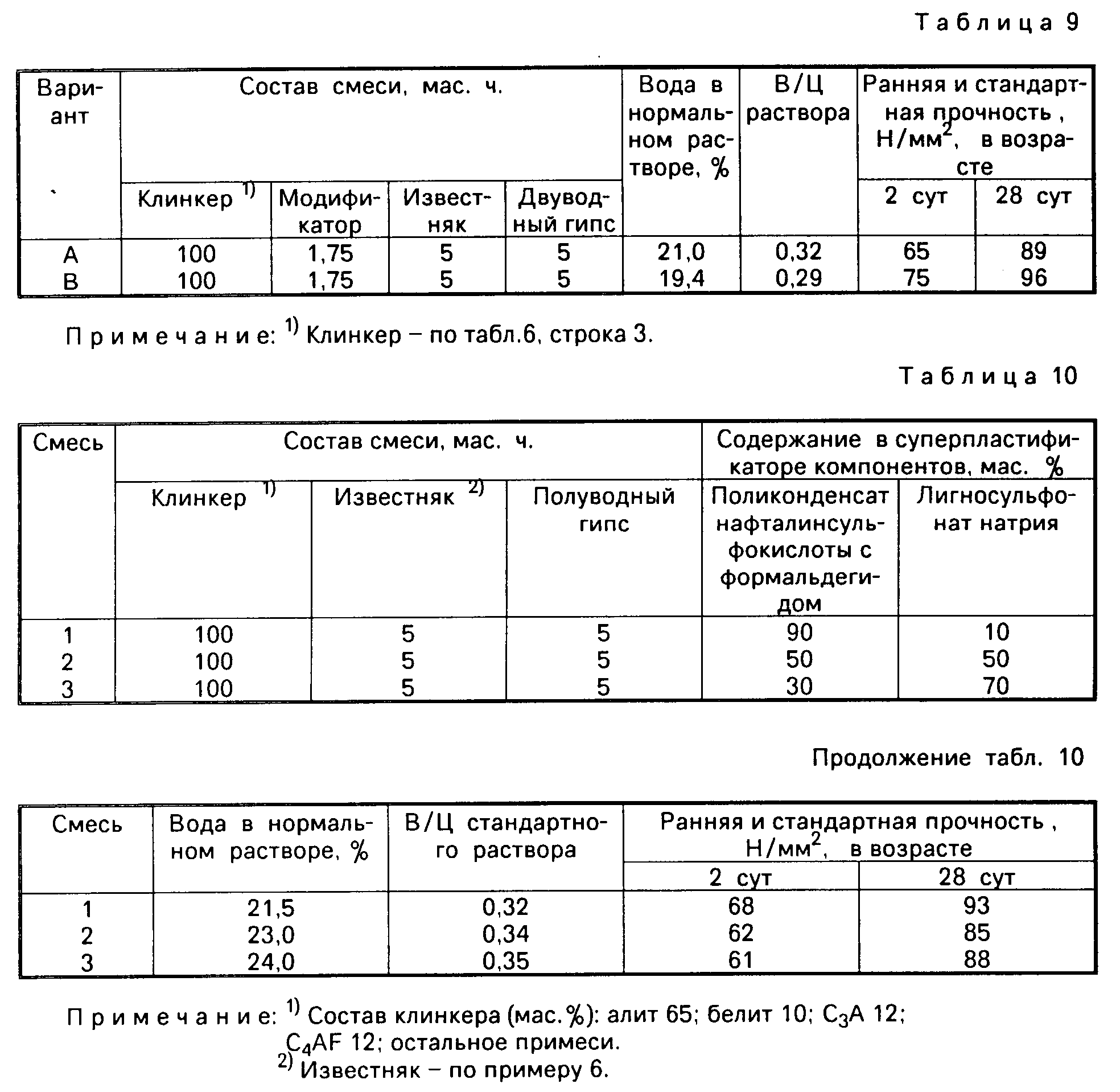

Результаты испытания физических и механических свойств вяжущих, полученных по предлагаемому способу, представлены в табл.9.

От вида органического компонента суперпластификатора зависит степень снижения водопотребности вяжущего, получаемого предлагаемым способом.

П р и м е р 11. Условия осуществления способа и степень реакции по примеру 6. В качестве суперпластификатора использовали смеси поликонденсата нафталинсульфокислоты с формальдегидом, нейтрализованного по примеру 10, с техническим лигносульфонатом, в данном случае, натрия. Результаты испытаний физических и механических свойств вяжущих, полученных с использованием этих суперпластификаторов по предлагаемому способу, представлены в табл.10.

Лигносульфонаты замедляют гидратацию вяжущего и могут снизить его раннюю прочность, поэтому их количество в составе суперпластификатора ограничивается указанным соотношением. При меньшем содержании их влияние на качество получаемого вяжущего практически отсутствует. Возможно применение в вяжущем, получаемом по предлагаемому способу, и других суперпластификаторов, в том числе с органическими водопонижающими компонентами на основе меламина.

Чтобы гигроскопическая влага не находилась на поверхности частиц минеральных веществ, не допускается их поливка водой на складе или транспортере перед входом в мельницу. В этом случае вода испаряется уже в первой камере мельницы и препятствует взаимодействию суперпластификатора с клинкером.

В целом приведенные

примеры подтверждают преимущества вяжущего,

полученного предлагаемым способом, по сравнению с известным уровнем техники, по следющим характеристикам:

стандартная прочность выше на 10-15

Н/мм2;

ранняя прочность выше

на 7-12 Н/мм2;

водопотребность ниже на 25-45% по сравнению с цементом без суперпластификатора.

В качестве примера доказательства протекания химической реакции между клинкером (составляющими клинкер мономинералами) и суперпластификатором приведены кривые ДТА, на которых два пика выгорания суперпластификатора (один для свободного, второй для химически связанного), которые, по мере протекания процесса помола и, соответственно, химической реакции сливаются в один, соответствующий выгоранию химически связанного суперпластификатора.

Все это имеет место в бетонах, а также в растворах при постоянной консистенции, такой же как у цементов без суперпластификатора. Это позволяет повысить содержание в вяжущем минеральных добавок на 15-40% и экономить при этом 12-30% топлива. Учитывая сокращение расхода вяжущего в бетоне, экономия топлива возрастает до 25-50% на 1 м3 бетона.

Реферат

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве вяжущих материалов. Сущность изобретения: в способе изготовления композитного вяжущего с низким водопотреблением, включающем совместный помол в многокамерной трубной мельнице портландцементного клинкера, активных минеральных веществ и/или наполнителей, гипса, твердого модификатора, содержащего суперпластификатор и ускоритель твердения, в последнюю камеру мельницы подают воду в дискретном состоянии путем инъекции в период достижения степени реакции между портландцементным клинкером и модификатором с органическим водопонижающим компонентом не менее 70%. Использование изобретения позволяет получить прочность вяжущего в 2-суточном возрасте не менее 60 Н/мм2, а в 28-суточном возрасте не менее 85 Н/мм2, кроме того позволяет повысить содержание в вяжущем минеральных добавок на 15 - 40% и экономить при этом 12 - 30% топлива. 8 з. п. ф-лы, 10 табл.

Формула

2. Способ по п. 1, отличающийся тем, что воду инъецируют в последнюю камеру мельницы навстречу движению измельчаемой смеси ингредиентов, а дискретное состояние воды достигается путем распыления струи через сопло.

4. Способ по пп.1 3, отличающийся тем, что в воде предварительно растворяют ускорители или замедлители схватывания и твердения цемента или их смесь.

Комментарии