Способ получения мочевины - SU1731045A3

Код документа: SU1731045A3

Чертежи

Описание

Изобретение относится к способу получения мочевины, используемой в ка- честве удобрений в сельском хозяйстве .

Известен способ получения мочевины химическим взаимодействием аммиака и двуокиси углерода в одном или нескольких реакторах с образованием сложного водного раствора, содержащего мочевину, карбамат аммония и избыток аммиака, применяемого для синтеза мочевины, разложения карбамата аммония в соответствующих аппаратах с возможностью отгонки продуктов разложения , конденсации в аппаратах - конденсаторах продуктов разложения карбамата совместно с десорбирующим агентом отгонки, которые могут присутствовать в продуктах разложения, при котором аппараты разложения и конденсаторы защищены от коррозии применением специальных сталей.

Недостатком данного способа является значительная коррозия аппаратуры.

%1

со

о

ел

со

Цель изобретения - исключение коррозии аппаратуры.

Поставленная цель достигается cor- ласно способу получения мочевины химическим взаимодействием аммиака и двуокиси углерода в одном реакторе с образованием водного раствора, содержащего мочевину, карбамат аммония и избыток аммиакаs используемого для синтеза мочевины, разложение карбама- та аммония в соответствующих аппаратах с отгонкой продуктов разложения, конденсации з конденсаторах продуктов разложения карбамата совместно с де- сорбирующими агентами отгонки, которые присутствуют в продуктах разложения j. причем используют аппараты для разложения, являющиеся защищенными функциональными элементами оборудования и оснащенные в зоне контакта с реагентами трубами, отличительная особенность которого является использование труб, внешняя часть которых выполнена из обычной карбамидостойкой сталиу а внутренняя рабочая часть -

из нержавеющей стали, плакированной изнутри слоем 0,3 - 0,8 мм циркониевой фольги не приваренной к внешним трубным секциям, а промежуток между внешней частью и циркониевой фольгой составляет 0,2 - 0,5 мм

Желательно процесс вести с использованием плакированных технологических труб9 полученных путем заделки трубных секций из циркония внутрь тру из нержавеющей сталиs причем внешние трубы из нержавеющей стали обжаты и плотно соединены с трубами из циркония или наоборот, расширением внутренней циркониевой трубы до получения необходимого плотного и герметичного соединения с внешней трубной секцией„ а нержавеющую сталь9 из которой выполняют внутреннюю плакированную рабочую секцию, используют и для изго- товления внешних трубных секций оболочек с

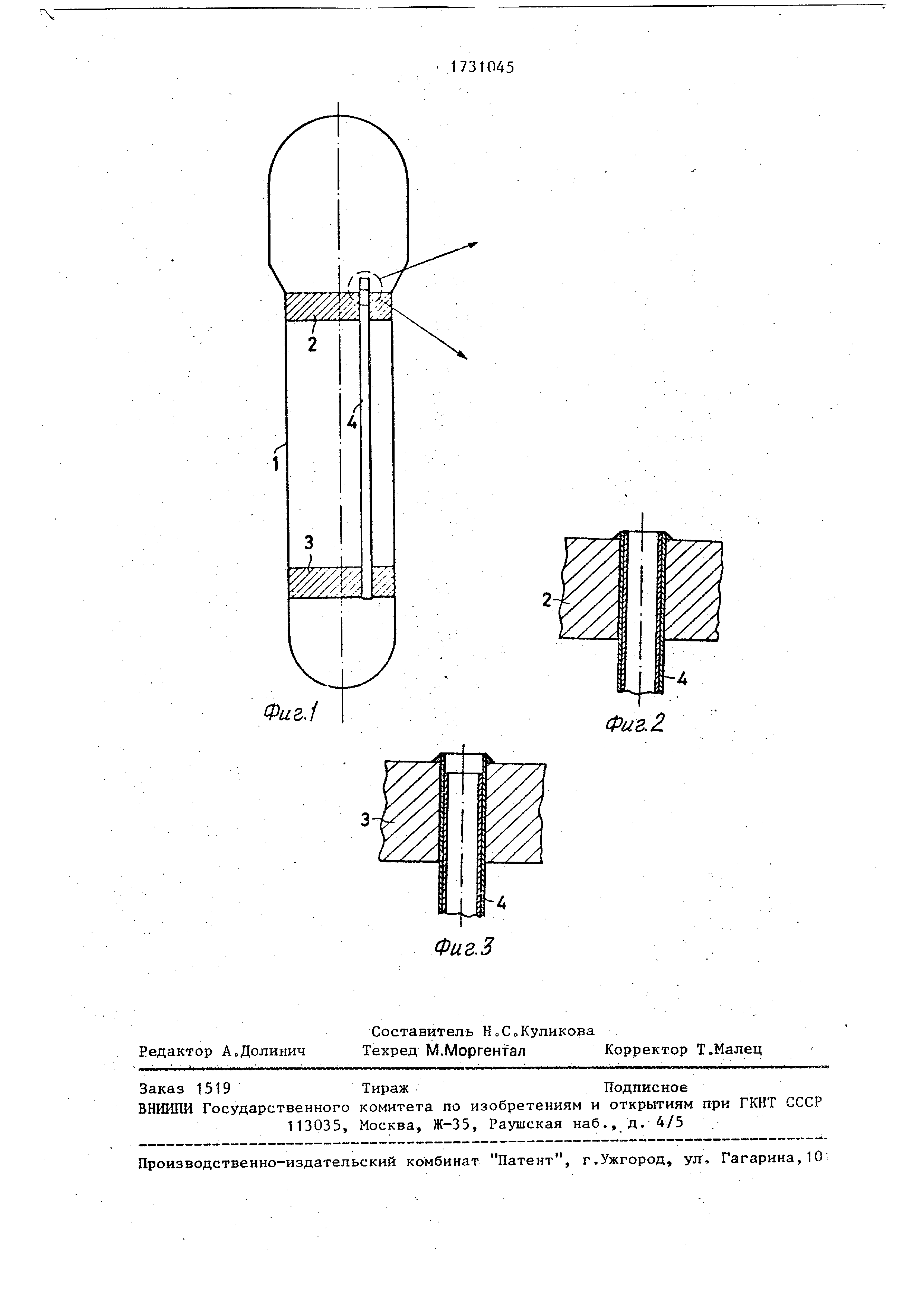

На фиг.,1 приведена схема оборудования; , осуществляющая предложенньй способу на и 3 - два варианта сварного закрепления в монтажной плите внешней трубной секции из нержавеющей стали.

Аппарат f (фиг01) для разложения и отгонки карбамината содержит верхнюю монтажную плиту 2 и нижнюю плиту 3S через которые проходят рабочие трубы

показана труба 4) из нержавеющей стали плакированные внутри цирконием.

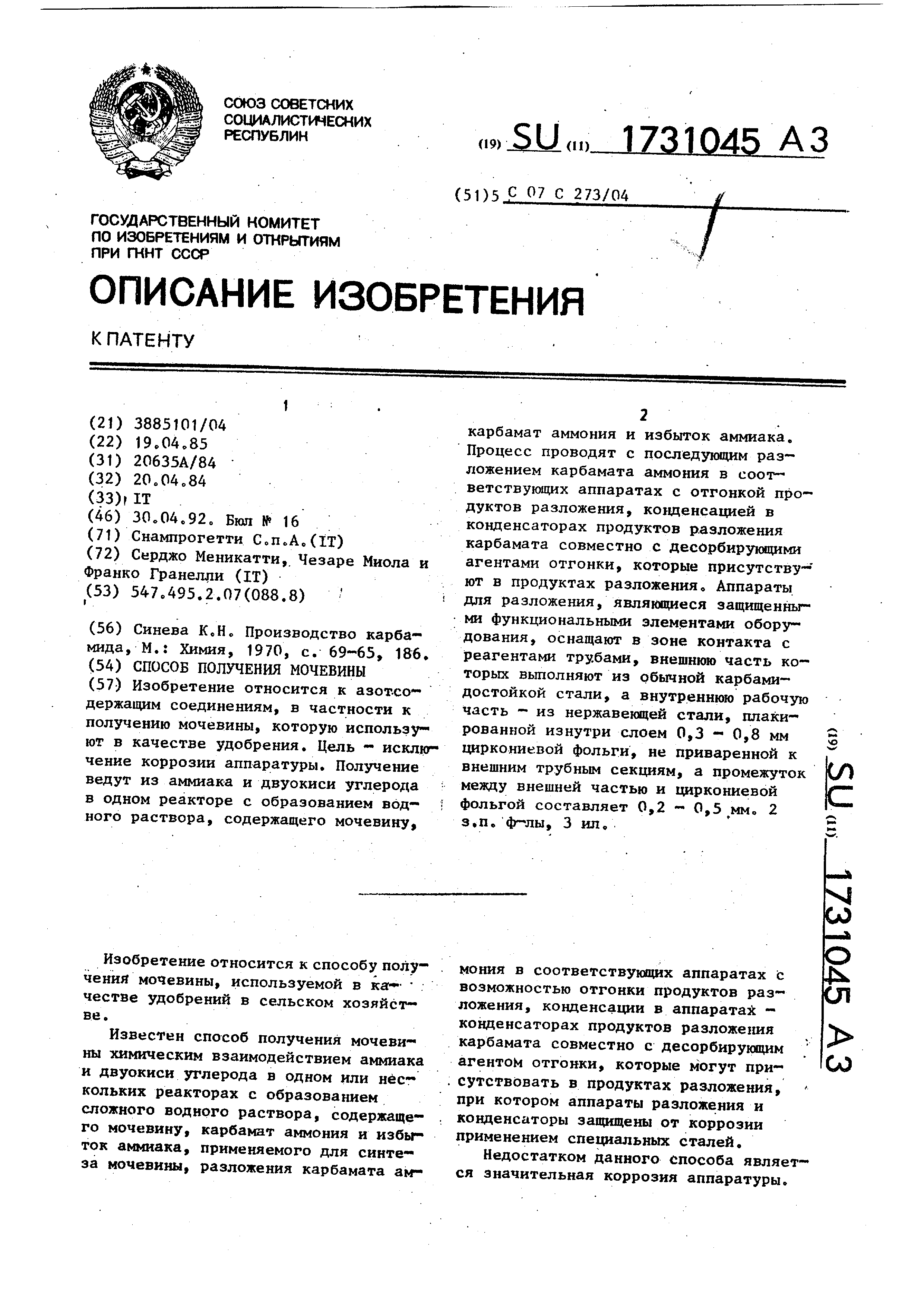

В варианте, показанном на фиг,2, внешняя трубная секция приварена к монтажной плите без удаления части внутренней трубчатой секции (из циркония ) , которая также участвует в сваряом соединении„

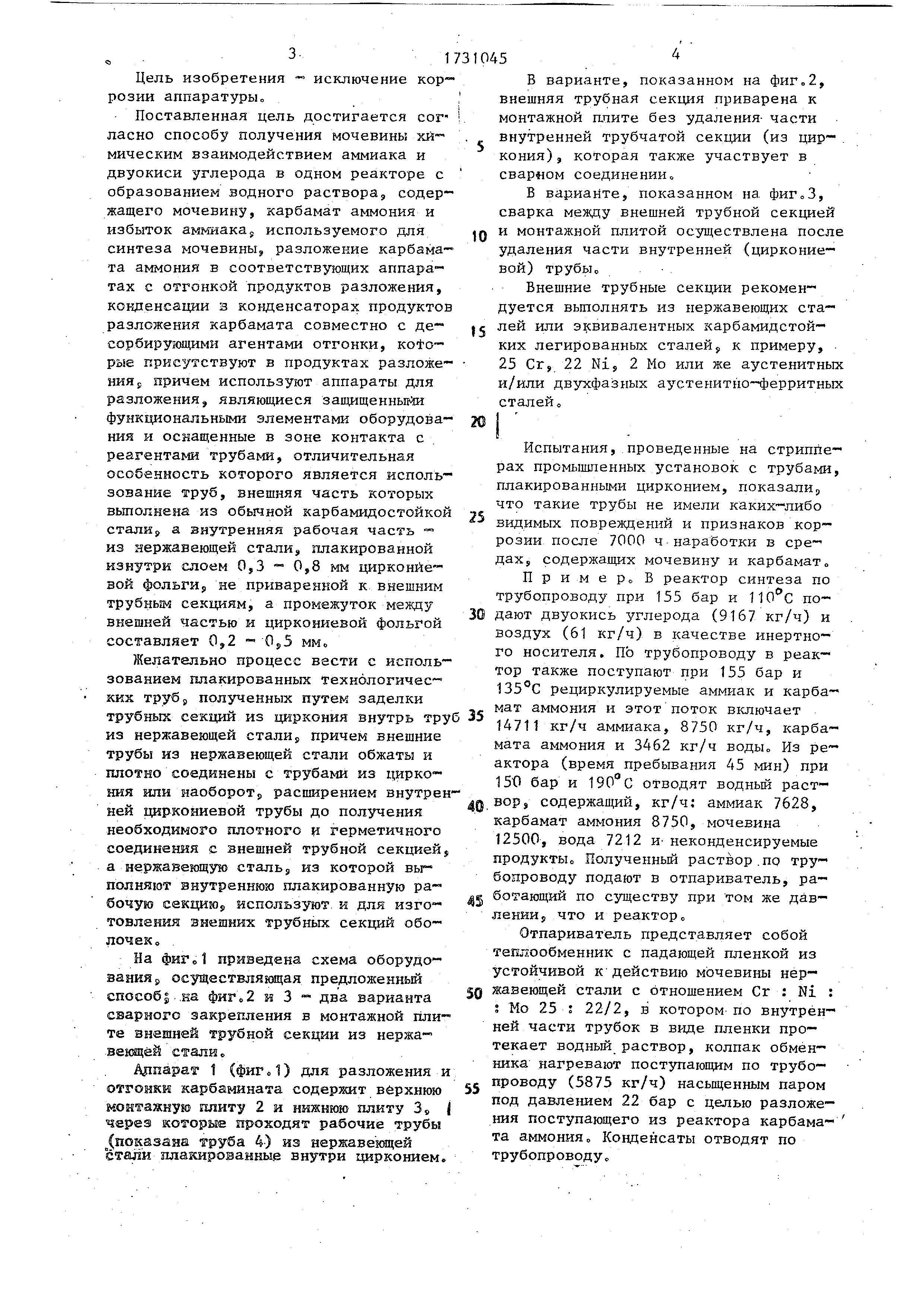

В варианте, показанном на фиг.З, сварка между внешней трубной секцией и монтажной плитой осуществлена после удаления части внутренней (циркониевой ) трубы

Внешние трубные секции рекомендуется выполнять из нержавеющих сталей или эквивалентных карбамидстой- ких легированных сталей, к примеру, 25 Сг, 22 Nis 2 Mo или же аустенитных и/или двухфазных аустеиитно-ферритных сталей о

Испытания, проведенные на стрипперах промышленных установок с трубами, плакированными цирконием, показали, что такие трубы не имели каких-либо видимых повреждений и признаков коррозии после 7000 ч наработки в средах , содержащих мочевину и карбамат. Пример В реактор синтеза по трубопроводу при 155 бар и подают двуокись углерода (9167 кг/ч) и воздух (61 кг/ч) в качестве инертного носителя. По трубопроводу в реактор также поступают при 155 бар и 135°С рециркулируемые аммиак и карбамат аммония и этот поток включает 14711 кг/ч аммиака, 8750 кг/ч, карбамата аммония и 3462 кг/ч воды,, Из реактора (время пребывания 45 мин) при 150 бар и 190°С отводят водный раст-

вор, содержащий, кг/ч; аммиак 7628, карбамат аммония 8750, мочевина 12500, вода 7212 и неконденсируемые продуктьи Полученный раствор по трубопроводу подают в отпариватель, работающий по существу при том же дав- лении5 что и реактор.

Отпариватель представляет собой теплообменник с падающей пленкой из устойчивой к действию мочевины нер-

жавеющей стали с отношением Сг : Ni : : Mo 25 : 22/2, в котором по внутренней части трубок в виде пленки протекает водньй раствор, колпак обмен- ника нагревают поступающим по трубо-

проводу (5875 кг/ч) насыщенным паром под давлением 22 бар с целью разложения поступающего из реактора карбамата аммония. Конденсаты отводят по трубопроводу.

В нижней части отпаривателя получают раствор (205°С), состоящий, кг/ч аммиак 5593, карбамат аммония 3777, мочевина 12500 и вода 6198, которьй подают по трубопроводу в секцию извлечения остатков карбамата аммония.

В верхней части отпаривателя получают нагретую до 190°С газообразную смесь, включающую, кг/ч: аммиак 4203, двуокись углерода 2805, вода 1014 и неконденсируемые продукты, которую смешивают в смесителе с рециркулируе- мым раствором карбамата аммония, полученного в секциях извлечения в нисходящем направлении от отпаривателя.

Такой раствор карбамата аммония, поступающий по трубопроводу 10, состоит , кг/ч: аммиак 2580, карбамат аммония 3777 и вода 2448 (105°С и 150 бар) ,

Полученную смесь жидкости с паром (180вС) по трубопроводу подают в охладитель карбамата, в котором пары полностью конденсируются, и теплоту, конденсации используют для создания пара низкого давления, предназначенного для применения в секциях извлечения карбамата в нисходящем направлении от отпаривателя,

Выходящий из охладителя раствор рри 155°С по трубопроводу подают в карбаматный сепаратор, в котором отделяют неконденсируемые продукты и направляют в секции разделения в нисходящем направлении от отпаривателя по трубопроводу

Нагретая до 155 С жидкая фаза состоит из 4615 кг/ч аммиака, 8750 кг/ч карбамата аммония и 3462 кг/ч воды и ее рециркулируют в реактор по трубопроводу и через жидкость - жидкостный эжектор, в котором в качестве несущей жидкости применяют аммиак.

В результате через эжектор по трубопроводу поступает 10096 кг/ч аммиака (95°С, 220 бар), полученного смешиванием 7083 кг/ч свежего аммиака и 3013 кг/ч рециркулированного аммиака.

Коррозионные испытания. Из отпари- вателя извлекают трубки и заменяют трубками из устойчивой к действию мочевины нержавеющей стали с отношением Сг : N1 : Мо 25 : 22 : 2, покрытые изнутри слоем различного материала различной толщины.

ИспытаниеА. Устанавливая 20 трубок из устойчивой к действию мочевины нержавеющей стали, покрытых изнутри слоем циркония толщиной 2 мм, пос ле работы в течение 2000 ч выявленная коррозия составляет 3 мм/год„

ИспытаниеВ. Устанавливают трубки из нержавеющей стали, устойчивой к действию мочевины, покрытые изнутри слоем в 0,3 мм циркония , из которых: 5 трубок имеют промежуток (разница

0 между наружным диаметром внешней трубки и внутренним диаметром внутренней трубки из нержавеющей стали) в 0,2 мм; 10 трубок с промежутком в 0,5 мм; 5 трубок с промежутком в

5 0,8 мм.

Кроме того, установлено 20 трубок из устойчивой к действию мочевины нержавеющей стали, покрытых слоем циркония толщиной 0,5 мм, из которых:

0 5 трубок с промежутком в 0,2 мм; 10 трубок с промежутком в 0,5 мм; 5 трубок с промежутком в 0,8 мм.

Наконец, установлено 20 трубок из устойчивой к действию Мочевины нержа-

5 веющей стали, покрытых слоем циркония толщиной 0,8 мм, из которых: 5 трубок с промежутком в 0,2 мм; 10 трубок с промежутком в 0,5 мм; 5 трубок с про- tмежутком в 0,8 мм.

0 После работы в течение 7000 4

признаков коррозии в трубках с промежутком в 0,2 и 0,5 мм не обнаружено, в то время как в трубках, установленных с промежутком в 0,8 мм, коррозия заметна.

ИспытаниеС. Устанавливают 20 трубок из устойчивой в действию мочевины нержавеющей стали, покрытых серебром, и 20 трубок из нержавеющей стали, покрытых танталом. После работы в течение 2500 ч коррозия для покрытых серебром трубок соответствует 3,2 мм/год, для покрытых танталом трубок - 3,5 мм/год.

В испытаниях А и С коррозия происходит вследствие просачивания корродирующей жидкости между трубкой покрытия и трубкой из нержавеющей ста- ли. В испытании С коррозия связана с тем фактом, что серебро и тантал настолько мягки, что разрушаются при той нагрузке, которой они подвергаются при их нанесении в виде покрытия на трубки из нержавеющей стали, и их упругая реакция неадекватна рабочим температурам, при которых происходит отделение покрытия от стенки трубок из нержавеющей стали.

0

В испытании А слой циркония тол- щиной 2 не обладает достаточной упругостью , обеспечивающей удовлетворительное прилегание к стенке трубки.

И в испытании В покрытия из циркония толщиной 0,3, 0,5 и 0,8 мм, как показано, обладают достаточной упругостью для идеального прилегания к стенке трубки с исключением просачивания корродирующей жидкости, а в случае промежутка в 0,8 мм такое просачивание происходит.

В результате испытаний установлено что покрытие должно быть из циркония толщиной 0,3 - 0,8 мм, а промежуток должен быть в 0,2- 0,5 мм.

Покрытия из циркония менее 0,3 мм толщиной были бы приемлемы, но с такими покрытиями связаны трудности из- за механической непрочности.

Таким образом, предложенный способ позволяет по сравнению с известным способом исключить коррозию используемого оборудования.

Формула изобретения

1 о Способ получения мочевины химическим взаимодействием аммиака и двуокиси углерода в одном реакторе с образованием водного раствора, содержащего мочевину, карбамат аммония и избыток аммиака, используемого для синтеза мочевины, разложение карбама- та аммония в соответствующих аппаратах с отгонкой продуктов разложения, конденсации в конденсаторах продуктов

разложения карбамата совместно с де- сорбирующими агентами отгонки, которые присутствуют в продуктах разложения , причем используют аппараты для разложения, являющиеся защищенными функциональными элементами оборудования и оснащенные в зоне контакта с реагентами трубами, отличаюQ щ и й с я тем, что, с целью исключения коррозии аппаратуры, используют трубы, внешняя часть которых выполнена из обычной карбамидостойкой стали, а внутреннюю рабочую часть - из нерc жавеющей стали, плакированной изнутри слоем 0,3 - 0,8 мм циркониевой фольги, не приваренной к внешним трубным секциям , а промежуток между внешней тью и циркониевой фольгой составляет

0 0,2 - 0,5 мм.

2. Способ поп.1, отличающийся тем, что используют упомянутые составные плакированные технологические трубы , полученные путем заделки трубча5 тых секций из циркония внутрь труб из нержавеющей стали, причем внешние трубы из нержавеющей стали обжаты и плотно соединены с трубами из циркония или наоборот, расширением внутренней циркониевой трубы до получения необходимого плотного и герметичного соединения с внешней трубной секцией.

Зо Способ поп.1, отличающийся тем, что нержавеющая сталь, из которой выполняют внутреннюю пла5 кированную рабочую секцию, используют и для изготовления внешних трубных секций оболочек.

0

Реферат

Изобретение относится к азот-со- держащим соединениям, в частности к получению мочевины, которую используют в качестве удобрения. Цель - исключение коррозии аппаратуры. Получение ведут из аммиака и двуокиси углерода в одном реакторе с образованием водного раствора, содержащего мочевину, карбамат аммония и избыток аммиака. Процесс проводят с последующим разложением карбамата аммония в соответствующих аппаратах с отгонкой продуктов разложения, конденсацией в конденсаторах продуктов разложения карбамата совместно с десорбирующими агентами отгонки, которые присутству- ют в продуктах разложения. Аппараты для разложения, являющиеся защищенными функциональными элементами оборудования , оснащают в зоне контакта с реагентами трубами, внешнюю часть которых выполняют из обычной карбами- достойкой стали, а внутреннюю рабочую часть - из нержавеющей стали, плакированной изнутри слоем 0,3 - 0,8 мм циркониевой фольги, не приваренной к внешним трубным секциям, а промежуток между внешней частью и циркониевой фольгой составляет 0,2 - 0,5tMM. 2 з.п. ф-лы, 3 ил. (Л С

Формула

Комментарии