Способ получения фенола и ацетона и полимерное покрытие для реактора - RU2581586C2

Код документа: RU2581586C2

Описание

Настоящее изобретение относится к области промышленного органического синтеза, точнее к получению фенола и ацетона кумольным способом.

Известный способ получения фенола и ацетона путем окисления кумола кислородом воздуха с последующим кислотно-каталитическим разложением гидропероксида кумола позволяет получить оба целевых продукта с высоким выходом (Кружалов Б.Д., Голованенко Б.Н. Совместное получение фенола и ацетона. - М.: Госхимиздат, 1964). Он широко применяется для производства этих продуктов, являясь основным в мировой практике.

Известен способ разложения гидроперекиси кумола с использованием 2,4-фенолдисульфокислоты (Российский патент №213892, 1969 г.). Процесс разложения проводится в одну стадию в периодическом режиме в среде ацетона, либо в эквимолярной смеси фенола и ацетона с концентрацией катализатора 0,1-0,5 вес.% при 50°С. В последнем случае выход фенола не превышает 92%.

Известны способы получения фенола и ацетона, осуществляемые в непрерывном режиме, в которых для снижения выхода фенольной смолы продукты окисления кумола, содержащие гидропероксид кумола (ГПК), кумол, диметилфенилкарбинол (ДМФК), расщепляют в две стадии в присутствии серной кислоты. На первой стадии при температуре 55-80°С проводят разложение большей части (97-99%) ГПК и синтез дикумилпероксида (ДКП) из ДМФК и ГПК, а второй, при температуре 80-120°С, в полученную реакционную смесь, содержащую фенол, ацетон, диметилфенолкарбинол (ДМФК) и дикумилпероксид (ДКП), добавляют ацетон в количестве, в 1,5-1,8 раз превышающем его первоначальную концентрацию. При этом происходит расщепление ДКП, образовавшегося на первой стадии, разложение оставшегося ГПК и дегидратация оставшегося ДМФК (Российские патенты №2068404, опубл. 27.10.1996, №2121477, опубл. 10.11.1998).

Известен способ разложения ГПК, осуществляемый также в непрерывном режиме (Российский патент №2142932, опубл. 20.12.1999). Процесс проводят в трех последовательно установленных реакторах смешения на первой стадии и в реакторе вытеснения на второй стадии. На первой стадии разложение ГПК проводят в условиях, близких к изотермическим при температуре 47-50°С, концентрации катализатора - серной кислоты, равной 0,018-0,020 мас.%, и дополнительном разбавлении реакционной массы ацетоном в количестве, равном 5-8 мас.%, относительно количества подаваемого ГПК. При этом реагирует почти весь ГПК, а из части ГПК и ДМФК образуется ДКП. На второй стадии процесс поводят с частичной нейтрализацией серной кислоты аммиаком с образованием гидросульфата аммония при температуре 120-146°С и с добавлением некоторого количества воды. Концентрация серной кислоты 0,009-0,01 мас.%. Разложение ГПК и ДКП происходит в реакционной среде, содержащей фенол и ацетон, образовавшиеся из ГПК, и дополнительно вводимый ацетон.

Недостатком всех вышеуказанных способов является то, что в процессе разложения гидроперекиси кумола происходит накопление загрязняющего осадка, который покрывает внутренние поверхности реакторов, трубопроводов, теплообменного и управляющего оборудования.

Решение проблемы защиты рабочих поверхностей технологического оборудования от образования эксплуатационных отложений является актуальным и своевременным. Защита рабочих поверхностей изделий из металлов от воздействия агрессивных сред и накипеобразования путем нанесения полимерных покрытий известна и широко используется (Справочник. Способ защиты оборудования от коррозии. Под редакцией д.т.н. Б.В. Строкана, д.х.н. профессора А.М. Сухотина. Л.: Химия, Ленинградское отделение, 1987, с. 144-145, А.с. 500290, М. кл. 2 C23F 14/02, С02В 5/06, опубл. 25.01.76, №3, Т.Н. Николаева, В.Г. Курятникова, Тр. ГИПХа, №44, 1960, А.Ф. Николаев. Синтетические полимеры и пластические массы на их основе. М.-Л.: Химия, 1966, с. 280-279).

Известно ингибирующее покрытие от эксплуатационных отложений, содержащее адгезионный грунт, нанесенный на металлическую поверхность технологического оборудования, и 3-4-слойное покрытие, выполненное из порошкообразного высушенного до влажности не более 3 мас.% политетрафторэтилена или политрифторхлорэтилена, стабилизированных в среде ацетилена, путем смачивания порошка полимера раствором стабилизатора Диафена НН, полученного растворением стабилизатора - Диафена НН в ацетоне при нагревании до 40°С, просушивания смеси полимера и стабилизатора при комнатной температуре, окончательного - при 80-100°С в течение 5 ч и прокаливания при 210°С в течение 1 ч, и выдержанное в течение 5-6 ч при температуре 220-230°С. (Российский патент №2269557, опубл. 10.02.2006).

Недостатком указанного покрытия является то, что при его использовании в процессе получения фенола и ацетона невозможно устранить образование отложений на оборудовании в узле расщепления ГПК, так как не происходит адсорбции фенольных соединений, присутствующих в процессе.

Поверхностные отложения (осадок) аккумулируются и нарастают внутри реактора разложения. С течением времени отложившийся осадок может вызвать увеличенный перепад давления в реакторе из-за уменьшения поперечного сечения или может полностью заблокировать поток реагентов, проходящий через реактор или часть реакторной системы.

Наиболее близким к предлагаемому способу разложения ГПК по существенным признакам и достигаемому результату является способ разложения технического гидропероксида кумола, осуществляемый также в непрерывном режиме в последовательно соединенных реакторах в две стадии с частичным разложением ГПК и образованием на первой стадии дикумилпероксида при температуре 40-65°С в присутствии в качестве катализатора 0,003-0,015 мас.% серной кислоты с последующим разложением ГПК и ДКП на второй стадии при температуре 90-140°С. Процесс проводят в избытке в реакционной среде фенола при мольном отношении фенол: ацетон больше 1, предпочтительно от 1,01 до 5. Избыток фенола создают либо отгонкой ацетона, либо добавлением в реакционную среду фенола (Российский патент №2291852, 2007 г. - прототип).

Недостатком указанного способа является накопление загрязняющего осадка, который покрывает внутренние поверхности реакторов, трубопроводов, теплообменного и управляющего оборудования. Отложение нежелательного остатка приводит к эксплуатационным проблемам и снижению производительности за счет неплановых остановок процесса и удлинения плановых остановок для очистки оборудования. Очистка реактора разложения ГПК требуется раз в 3 месяца.

Целью предлагаемого изобретения является оптимизация способа получения фенола и ацетона, снижение накопления нежелательных отложений в производственном оборудовании.

Цель достигается при использовании полимерного покрытия на основе фторуглеродного полимера, полипропилена, полиэтилена, фтор-хлоруглеродного полимера, фторированного эфира либо их комбинации, для нанесения на внутреннюю поверхность реактора или ее части для получения фенола и ацетона кумольным способом, образующего пленку при нанесении толщиной от 1 до 10000 мкм с поверхностным натяжением от 19 до 31 мН/м.

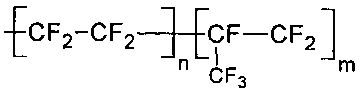

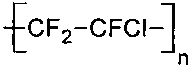

Формулы возможных замещенных полиалкенов:

Полиэтилен

Полипропилен

ЭТФЭ (сополимер этилена и тетрафторэтилена)

ФЭП (фторированный этилен-пропилен, сополимер тетрафторэтилена и перфторпропилена)

ПФЭ (перфторэфир, сополимер тетрафторэтилена и перфторалкоксиэтилена)

ПХТФЭ (полихлортрифторэтилен)

Также цель достигается при получении фенола и ацетона, включающем разложение гидропероксида кумола при температуре 90-160°C и давлении до 1400 кПа в одном или нескольких реакторах, отличающемся тем, что процесс проводят в реакторе, внутреннюю поверхность которого покрывают полимерным покрытием, образующим пленку с поверхностным натяжением от 19 до 31 мН/м, с толщиной пленки от 1 до 10000 мкм.

Предпочтительно, используют полимерное покрытие на основе фторуглеродного полимера, полипропилена, полиэтилена, фтор-хлоруглеродного полимера, фторированного эфира либо их комбинации. Данное изобретение применимо к системам, содержащим: реактор окисления, конфигурация которого позволяет принимать поток кумола и окисляющего агента и получать на выходе продукт окисления кумола, содержащий гидропероксид кумола; и реактор разложения, конфигурация которого позволяет принимать один или несколько продуктов окисления кумола и конвертированный продукт окисления кумола и получать на выходе продукт, содержащий фенол, ацетон и альфа-метилстирол.

Полимерное покрытие наносят на внутреннюю поверхность реактора или иного технологического оборудования, которая контактирует с реагентами.

Полимерное покрытие может быть нанесено на внутреннюю поверхность реактора любыми подходящими способами. Эти способы включают нанесение пленки, механическое соединение «подкладка», нанесение покрытия распылением, осаждением раствора, химическим осаждением паров, плазменным осаждением, пучком электронов или любыми их комбинациями. Такие методики известны специалистам в данной области техники.

Покрытие может быть нанесено на внутреннюю поверхность реактора, на которой могут образоваться твердые отложения. Покрытие может быть нанесено на компоненты из металла, как например, трубопровод, труба, предварительный нагреватель, теплообменник, калориметр или любую их комбинацию. В частности, когда конструкционным материалом является нержавеющая сталь.

Полимерное покрытие устойчиво в реакционной среде при значениях pH от приблизительно 1 до приблизительно 14, на нем не образуются трещины, вздутия, точечная коррозия.

Полимерное покрытие уменьшает отложения загрязняющего осадка на покрытой поверхности по сравнению с отложениями этого осадка при отсутствии покрытия, облегчает трудности очистки и/или удаления из оборудования, если осадок образуется.

Очистка реактора разложения ГПК при использовании предлагаемого полимерного покрытия не требуется в течение 9 месяцев.

Промышленная применимость изобретения иллюстрируется следующими примерами.

Пример 1.

Эксперименты по разложению ГПК проводят с использованием лабораторной установки, работающей в условиях промышленного процесса. Установка состоит из реактора разложения ГПК первой стадии объемом 12 мл с циркуляционной петлей, обеспечивающей подачу продуктов реакции с выхода реактора на его вход со скоростью 500 мл/ч вместе с сырьем ГПК, которое подавали дозирующим насосом со скоростью 30 г/ч. Температуру в реакторе (50°C) поддерживают при помощи жидкостного термостата, который прокачивал теплоноситель через рубашку реактора. Продукты разложения ГПК, выходящие из реактора, поступают в промежуточную емкость, из которой дозирующим насосом их подают в реактор второй стадии разложения ГПК. Условия реакции разложения ГПК и ДКП в реакторе второй стадии поддерживали в диапазоне от 125 до 135°C и давлении до 1300 кПа, время пребывания реакционной смеси в зоне нагрева равнялось ~10 мин.

Все измерения, связанные с образованием отложений на поверхности оборудования, проводили на реакторе второй стадии разложения ГПК. Эксперимент показал, что данный реактор полностью засорился приблизительно через 3-4 месяца эксплуатации при средней продолжительности работы 30 часов в неделю. Большая часть отложений/закупорки реактора наблюдалась на входе в реактор.

Пример 2.

Для определения скорости образования отложений на поверхности реактора в условиях промышленного процесса разложения ГПК была разработана конструкция, моделирующая реактор второй стадии разложения.

Конструкция состоит из двух пластин из нержавеющей стали. Обе пластины оснащены электрическими нагревателями. Данное конструктивное исполнение обеспечило возможность измерения количества осадка при испытании разных поверхностей на их способность ускорять или предотвращать образование/накопление загрязняющих побочных продуктов.

Испытания проводят на конструкции из нержавеющей стали. Одну из двух стенок конструкции покрывают полимерным покрытием на основе политетрафторэтилена (ПТФЭ) пленкой 1 мкм с поверхностным натяжением 19 мН/м, другую пленкой не покрывают.

Покрытие ПТФЭ наносят распылением, перед нанесением покрытия поверхность конструкции механически зачистили и покрыли в общей сложности 10 раз тонкой пленкой. Каждому нанесенному слою давали подсохнуть в течение 30 минут до нанесения следующего слоя.

Конструкция была установлена в лабораторную установку, описанную в примере 1. Эксперимент проводили в течение 100 часов при 135°C.

После окончания эксперимента визуальный осмотр показал, что на стенке конструкции, на которую было нанесено полимерное покрытие отложений не образовалось, а на стенке без покрытия наблюдались отложения.

Пример 3.

Испытания проводят аналогично примеру 2, однако имеются следующие отличия.

Одну из двух стенок конструкции покрывают ПТФЭ пленкой 1000 мкм с поверхностным натяжением 31 мН/м, другую пленкой не покрывают.

После окончания эксперимента визуальный осмотр показал, что на стенке конструкции, на которую было нанесено полимерное покрытие отложений не образовалось, а на стенке без покрытия наблюдались отложения.

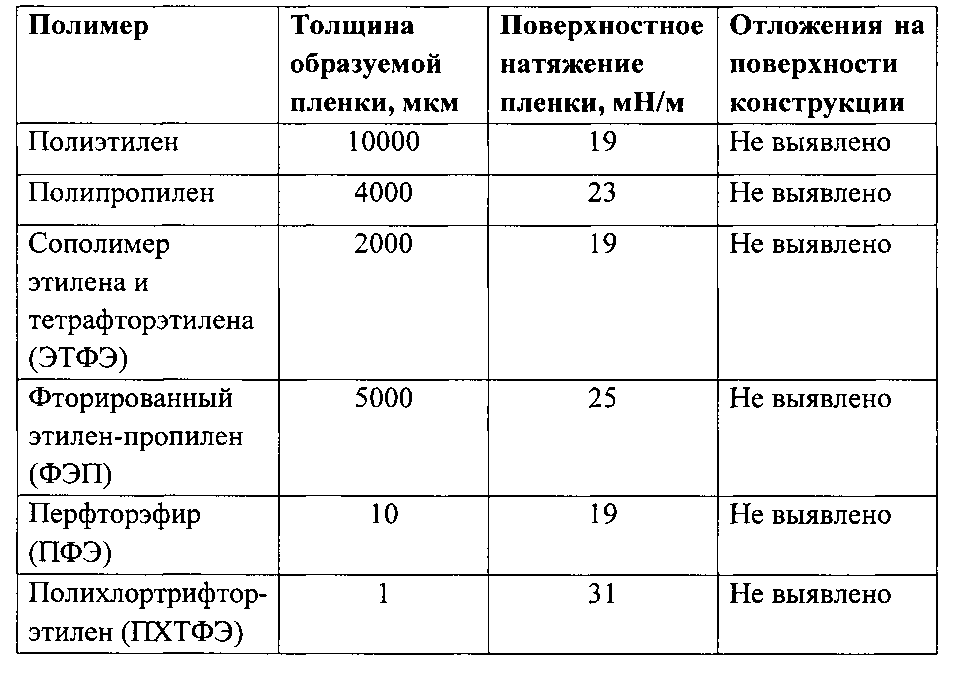

Результаты испытаний других полимерных покрытий приведены в таблице.

Испытания полимерных покрытий в растворе ГПК при температуре 50-135°C, давлении 1300 кПа, время 100 часов

Реферат

Настоящее изобретение относится к полимерному покрытию на основе фторуглеродного полимера, полипропилена, полиэтилена, фтор-хлоруглеродного полимера, фторированного эфира, либо их комбинации, для нанесения на внутреннюю поверхность реактора или ее части в процессе получения фенола и ацетона кумольным способом, образующее пленку при нанесении толщиной от 1 до 10000 мкм с поверхностным натяжением от 19 до 31 мН/м. Также изобретение относится к способу получения фенола и ацетона, включающему разложение гидропероксида кумола при температуре 90-160°С и давлении до 1400 кПа в одном или нескольких реакторах, при этом процесс проводят в реакторе, внутреннюю поверхность которого покрывают заявленным полимерным покрытием. Предлагаемое изобретение позволяет снизить накопления нежелательных отложений в производственном оборудовании. 2 н.п. ф-лы, 1 табл., 3 пр.

Комментарии