Лабораторное устройство для озонолиза поточного типа и способ осуществления реакции озонолиза - RU2429064C2

Код документа: RU2429064C2

Чертежи

Описание

Настоящее изобретение относится к лабораторному устройству для озонолиза проточного типа, содержащему резервуар для жидкости, подающий насос, объединяющий элемент с двумя входами и одним выходом, реакторный блок и устройство для регулирования давления, причем все эти элементы соединены в канал потока; кроме того, устройство содержит источник озона и распределительный клапан, пропускающий поток газа только в одном направлении и установленный между источником озона и одним из входов объединяющего элемента. Изобретение также относится к способу проведения реакции озонолиза определенного вещества.

В химической промышленности термин «озонолиз» обычно относится к окислению органических углеводородных соединений (в частности, алкенов и ароматических соединений), сопровождающемуся расщеплением их цепи. Реакции озонолиза представляют собой химические реакции, которые используются относительно редко. Из-за их опасной природы реакции озонолиза не распространены в области промышленности, сельского хозяйства и терапии, однако они широко используются для дезинфекции и обработки сточных вод. Реакции озонолиза обычно состоят из двух реакций, которые происходят/проводятся последовательно. Экзотермическая реакция, сопровождающаяся выделением большого количества тепла, органического вещества и добавленного к нему озона, происходит во время первой реакции. В ходе второй реакции, следующей за первой, происходит дополнительная реакция (предпочтительно разложение или стабилизация) промежуточного продукта (так называемого озонида), полученного в первой реакции, за счет добавления к нему добавки. Для проведения реакций озонолиза необходимо добавление газообразного озона в большом количестве. Однако из-за высокой взрывоопасности и реакционной способности образующегося промежуточного продукта осуществление реакций озонолиза в промышленном масштабе возможно только в том случае, если используются относительно дорогостоящие средства защиты и соблюдаются соответствующие меры техники безопасности. Кроме того, получение газообразного озона в необходимом количестве требует использования высокопроизводительного озонатора, который также имеет большие физические размеры.

В Европейском Патенте №1039294 А2 описаны анализатор смеси озона и гидроксильных радикалов и способ химического анализа с использованием этого анализатора. Вышеуказанный анализатор содержит реакционный канал с входом и выходом, в котором проводится реакция озонолиза, подающий насос для подачи образца через входное отверстие в реакционный канал для анализа посредством реакции озонолиза, генератор озона, подающий газ, содержащий озон, через входное отверстие в реакционный канал, и блок управления. Генератор озона в соответствии с его природой состоит из концентрических трубчатых электродов, на которые во время работы подается высокое напряжение. Озон, потребляемый в ходе реакции, образуется при пропускании газа, содержащего кислород, через электроды, находящиеся под высоким напряжением. Определенное количество образца, поданное в реакционный канал, подвергается анализу с помощью анализатора, что означает, что этот анализатор является анализатором периодического действия.

В Германской патентной публикации №19910639 А1 описано устройство для очистки отработанной воды, предназначенное для использования, главным образом, в автомобильных мойках, которое содержит генератор озона в виде электролитической ячейки, работающей на электричестве. Устройство с одинаковым успехом можно подключить в непрерывно циркулирующий поток воды или к воде, отведенной из основного потока и собранной в резервуар. Химическая реакция между загрязняющими веществами, содержащимися в отработанной воде, и озоном, приводящая к очистке воды, выполняется в резервуаре больших размеров, содержащем вышеуказанную отработанную воду, подлежащую обработке, посредством пропускания пузырьков воздуха, полученных в электролитической ячейке, погруженной в отработанную воду, через отработанную воду и непрерывного возвращения пузырьков непрореагировавшего озона, достигших поверхности воды, из объема резервуара, находящегося над поверхностью воды, обратно в воду.

В Международной публикации № WO 01/40124 описаны способ и промышленное устройство для обработки электронных компонентов, например интегральных микросхем, озонированным жидким веществом. Вышеуказанное устройство содержит резервуар для загрузки и хранения исходной жидкости, источник озона, потоком жидкости связанный с резервуаром, выпускное отверстие для разгрузки озонированной исходной жидкости из резервуара и регулятор противодавления для регулирования давления в резервуаре и для управления открытием/закрытием выпускного отверстия. Озонированную жидкость получают внутри резервуара посредством пропускания пузырьков озона, генерируемого источником озона, через жидкость. Для повышения эффективности обработки перед выходом жидкости через выпускное отверстие размер пузырьков озона в озонированной жидкости уменьшают до размеров не более 50 мкм за счет установки соответствующем образом перфорированной детали. Тем не менее, в этом устройстве не происходит реакции озонолиза в гетерогенной фазе.

Вышеописанные решения относятся либо к устройствам промышленного масштаба, либо к устройствам непроточного типа. Кроме того, уже известные решения невозможно использовать на стадии открытия/поиска веществ в фармацевтических исследованиях.

В Международной Публикации № WO 2005/107936, являющейся ближайшим аналогом настоящего изобретения, описаны проточный лабораторный аппарат и способ проведения реакций гидрогенизации образцов в жидкой фазе. Аппарат содержит резервуар, подающий насос в форме жидкостного насоса, обеспечивающего постоянную объемную скорость, собирающий элемент с двумя входами и выходом, реактор для проведения гидрогенизации образца в его внутреннем пространстве и устройство для регулирования давления, оборудованное электрическим управлением и расположенное ниже по течению от реактора. Аппарат также содержит источник водорода и клапан, пропускающий поток газообразного водорода только в одном направлении и подсоединенный между источником водорода и вторым входом собирающего элемента. Реактор имеет форму реактора со сменными картриджами, содержащего одну реакционную зону с наполнителем, который увеличивает сопротивление потоку и способствует смешиванию жидкого образца и газообразного водорода, подаваемого в реакционную зону. Основной чертой процесса гидрогенизации является то, что вышеуказанная реакция гидрогенизации образца происходит в реакционной зоне в присутствии соответствующего катализатора и при давлении в определенном диапазоне, поддерживаемом устройством для регулирования давления, без необходимости дополнительного вмешательства в систему.

В Патенте США №6512131 В1 описаны противоточный трубчатый реактор непрерывного действия и процесс проведения многофазной реакции, более конкретно, реакции между реагентом, находящимся в жидкой фазе и текущим в первом направлении (то есть текущим вниз), и реагентом, находящимся в непрерывной газовой фазе и текущим во втором направлении, противоположном первому (то есть текущим вверх). Для получения реагента, находящего в газовой фазе, которым является смесь озона и кислорода, использованы внешние генераторы озона типа Сименс (основанные на коронном разряде), питаемые чистым кислородом. Кроме того, чистый кислород получали из дополнительных внешних источников.

Патент США №4185025 относится к системе раздельных реакторов, в которых оба реагента, которыми являются, с одной стороны, смесь органических веществ, подлежащая озонизации (то есть реагент, находящийся в жидкой фазе), и, с другой стороны, газообразный озон (то есть реагент, находящийся в газовой фазе), пропускали в виде параллельных потоков через по меньшей мере два противоточно соединенных реактора. В данном случае реагент, находящийся в газовой фазе, то есть газообразный озон, получали из внешнего генератора озона, предпочтительно с помощью тихого электрического разряда при высоких напряжениях, с использованием воздуха в качестве необходимого источника кислорода.

С учетом всего вышеизложенного очевидно, что существует большая потребность в разработке устройства для озонолиза, в котором малые количества химического вещества подвергались бы управляемой реакции озонолиза и в котором поддерживался непрерывный поток химических веществ.

В свете вышеизложенного целью настоящего изобретения является разработка проточного устройства для озонолиза, способного обеспечивать целевую реакцию озонолиза безопасным и удобным образом, а также с высоким выходом продукта реакции вследствие количества реагентов, участвующих в реакции озонолиза, выполняемой в реакторе контролируемым путем. Следующей целью настоящего изобретения является разработка устройства для озонолиза, производство которого было бы дешевым, и поэтому его можно было бы широко использовать в лабораторной практике из-за малых производственных затрат на основные компоненты, то есть на источник озона и на сам реакторный блок. Еще одной целью настоящего изобретения является разработка безопасного способа для проведения реакций озонолиза. Другие цели настоящего изобретения станут очевидными из подробного обсуждения решения согласно настоящему изобретению.

В одном из аспектов настоящего изобретения вышеуказанные цели достигнуты за счет создания лабораторного устройства для озонолиза проточного типа, в котором подающий насос является жидкостным насосом, обеспечивающим постоянную объемную скорость потока, резервуар для жидкости содержит по меньшей мере одно вещество в виде раствора, которое должно быть подвергнуто реакции озонолиза, а реакторный блок состоит из первой и второй реакторных зон, различающихся по своим функциям, причем выход первой реакторной зоны последовательно соединен со входом второй реакторной зоны, а подача вещества осуществляется в поток между реакторными зонами, а устройство для регулирования давления подключено в поток жидкости после реакторного блока и снабжено электрически управляемым регулятором.

Предпочтительные варианты осуществления устройства согласно настоящему изобретению определены в зависимых пунктах формулы изобретения 2-19.

В следующем аспекте настоящего изобретения вышеуказанные цели достигнуты за счет разработки способа проведения реакции озонолиза определенного вещества в лабораторном масштабе, включающего в себя стадии подачи заданного количества вещества, подлежащего озонолизу, в виде раствора при помощи подающего насоса в канал потока; подачи озона через распределительный клапан в канал потока на участке, расположенном ниже по течению от места подачи вещества; пропускания растворенного вещества через реакторный блок, содержащий первую и вторую реакторные зоны, расположенные на участке потока ниже по течению относительно места подачи озона; подачи добавки, необходимой для завершения реакции озонолиза, в поток после первой реакторной зоны реакторного блока; поддержания давления, при котором происходит реакция, в заданном диапазоне давлений с помощью устройства для регулирования давления, расположенного в канале потока ниже по течению от реакторного блока; сбора продукта, полученного во второй реакторной зоне реакторного блока в приемный резервуар для продукта, подсоединенный в конце канала потока.

Предпочтительные варианты осуществления способа согласно настоящему изобретению определены зависимыми пунктами формулы изобретения 21-24.

Далее изобретение будет подробно описано со ссылкой на прилагаемые чертежи, где:

Фигура 1 представляет собой блок-схему варианта осуществления лабораторного устройства для озонолиза;

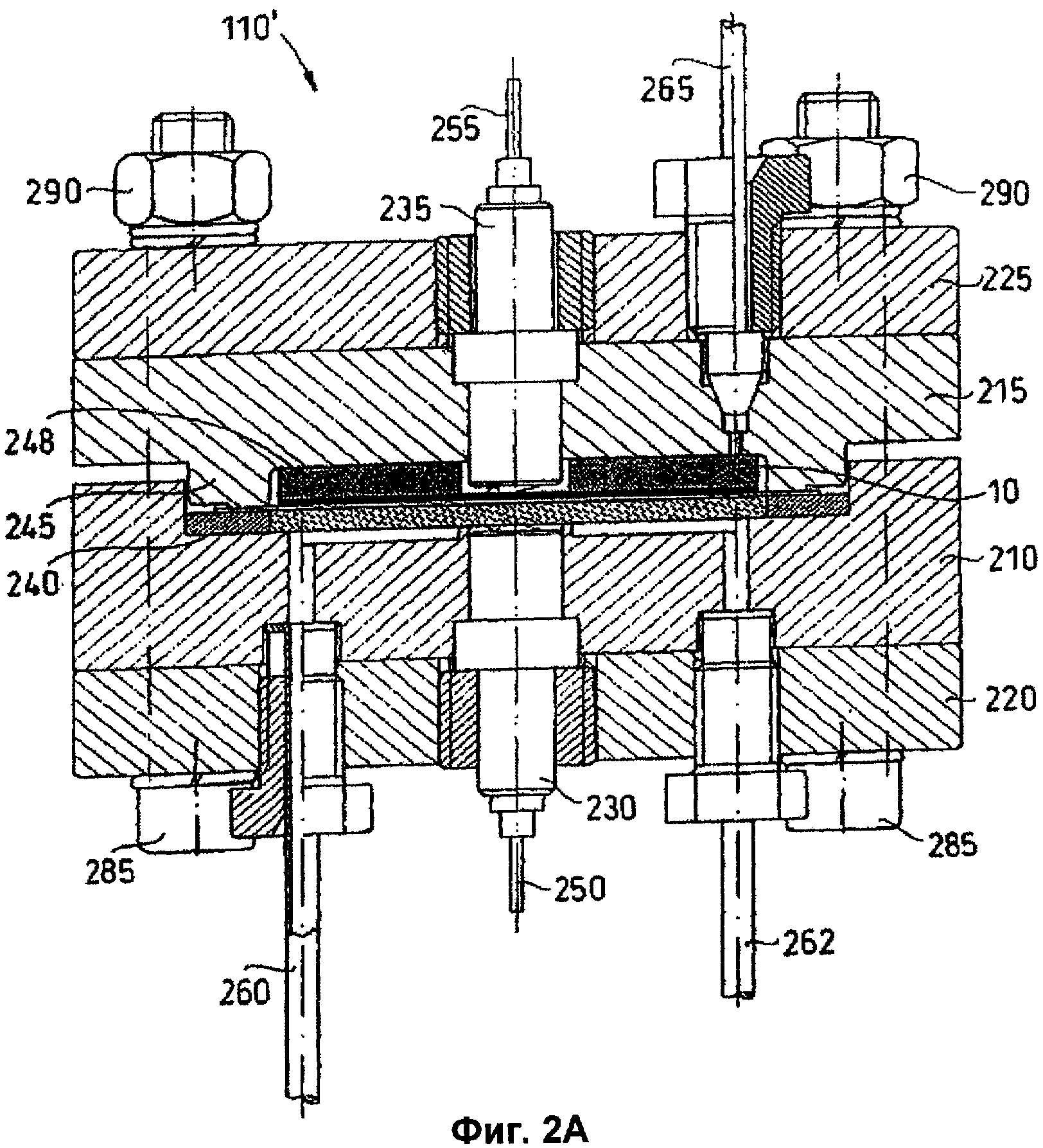

Фигура 2А представляет собой сечение возможного варианта осуществления генерирующей озон электролитической ячейки, используемой в устройстве для озонолиза согласно настоящему изобретению;

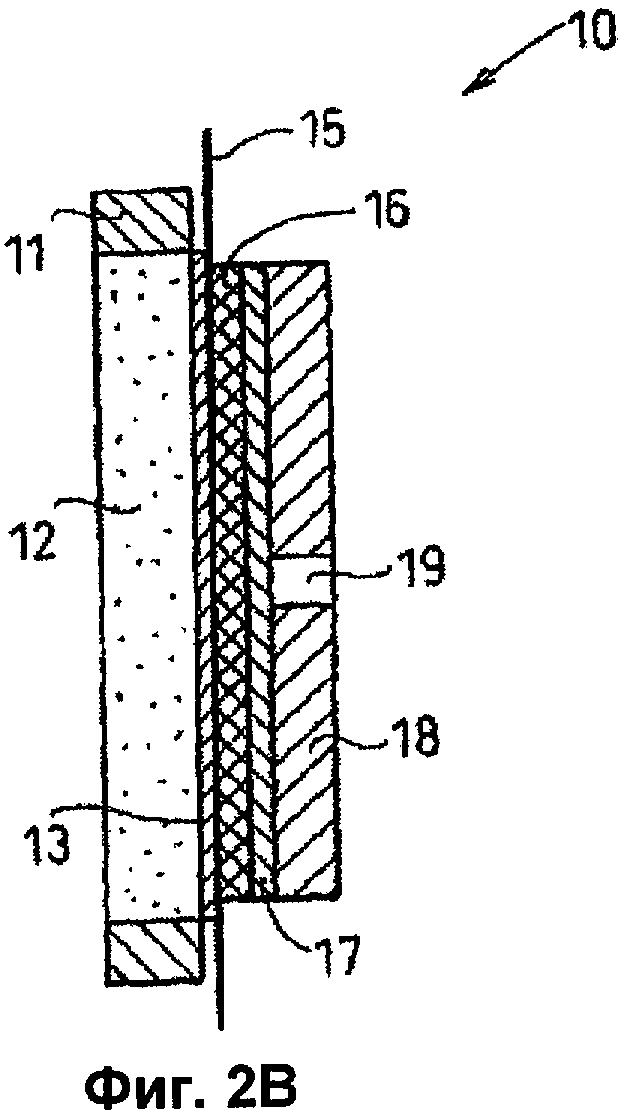

Фигура 2В схематично изображает электродную структуру генерирующей озон электролитической ячейки, изображенной на Фигуре 2А;

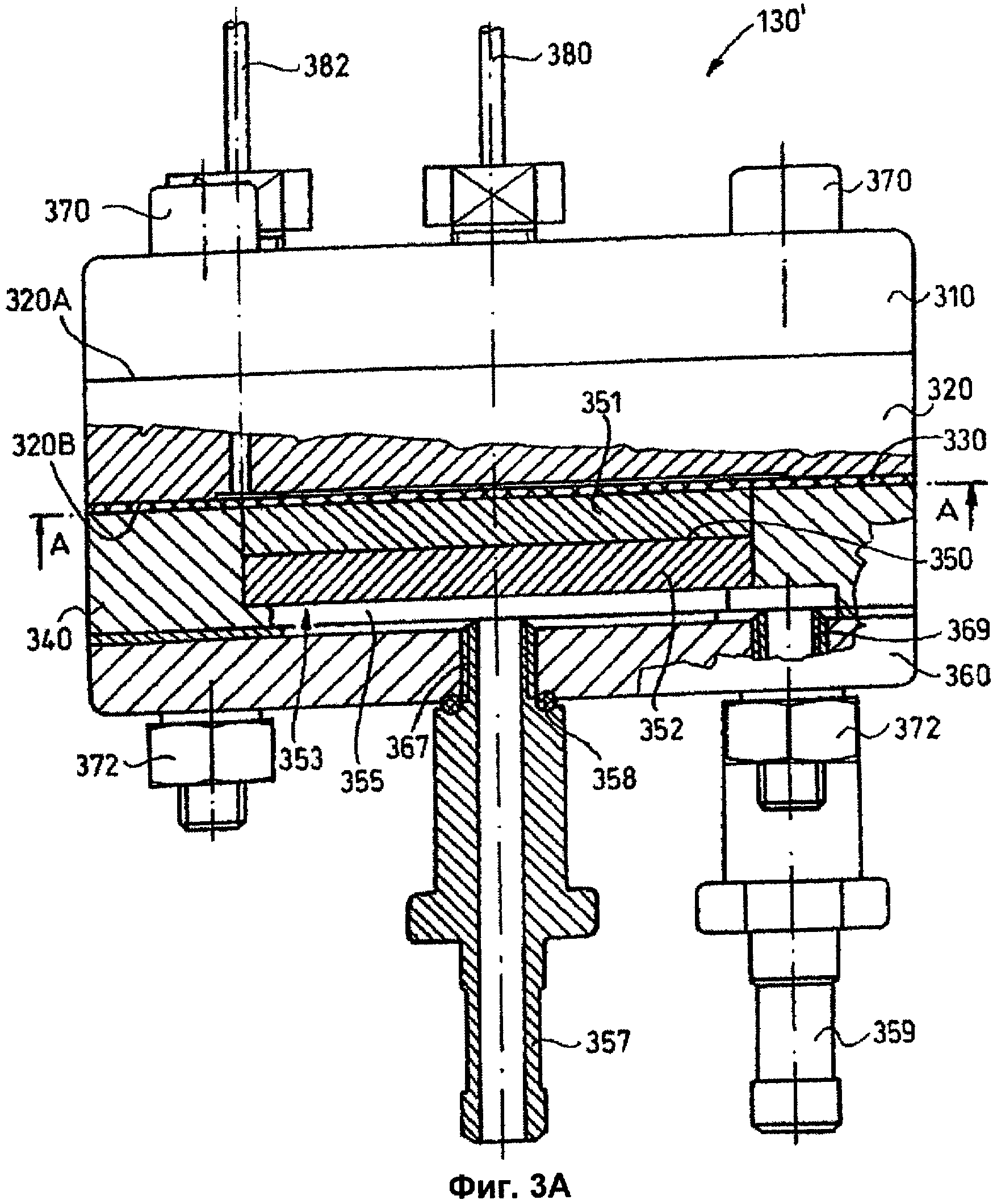

Фигура 3А представляет собой сечение возможного варианта осуществления микрофлюидного реактора, который предпочтительно использовать в устройстве для озонолиза согласно настоящему изобретению, и

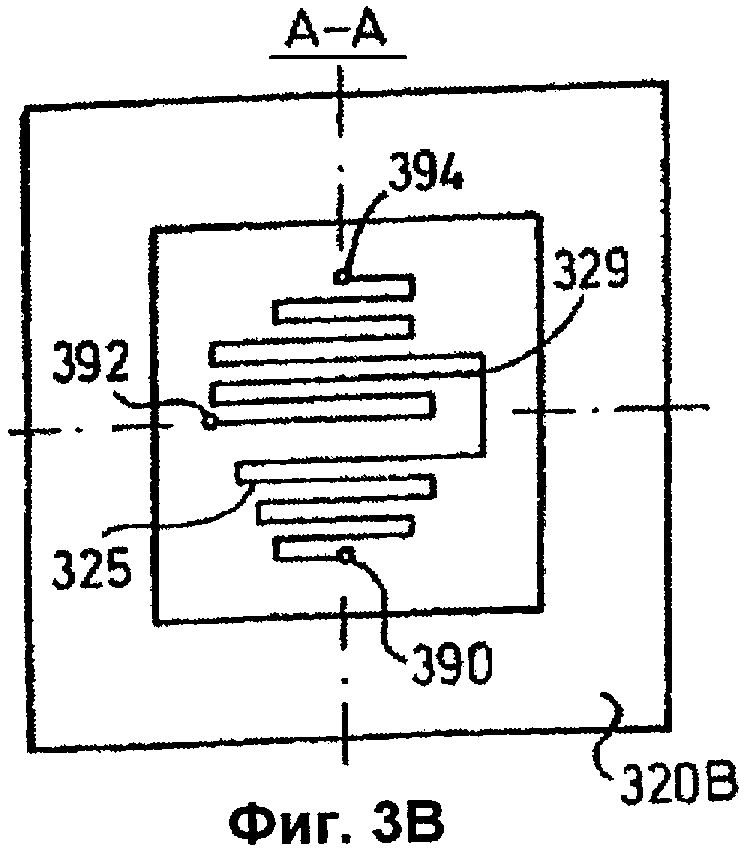

Фигура 3В иллюстрирует сечение вдоль линии А-А микрофлюидного реактора, изображенного на Фигуре 3А.

Если обратиться к Фигуре 1, то устройство 100 для озонолиза, схематически изображенное на Фигуре 1, содержит резервуар 104 для жидкости, оборудованный подающим насосом 102, объединяющие элементы 120, 140, реакторный блок, содержащий первый реактор 130 с реакционным каналом 135 и второй реактор 150 с реакционным каналом 155, устройство 160 для регулирования давления, приемный резервуар 180 для продукта реакции, блок 190 управления, распределительный клапан 112 и источник 110 озона. Устройство 100 для озонолиза дополнительно содержит резервуар 174 для жидкости, оборудованный подающим насосом 172. Входное отверстие подающего насоса 172 соединено последовательно с резервуаром 104 для жидкости, тогда как его выходное отверстие соединено с первым входом объединяющего элемента 120, встроенного в трубу 106. Через трубу 114 и распределительный клапан 112, встроенный в трубу 114, источник озона 110 соединен со вторым входом объединяющего элемента 120. Выход объединяющего элемента 120 соединен с входом реакционного канала 135 первого реактора 130. Выход реакционного канала 135 первого реактора 130 соединен с первым входом объединяющего элемента 140, встроенного в трубу 107. Со вторым входом объединяющего элемента 140 соединен выход подающего насоса 172, возможно, через трубку 176. Вход подающего насоса 172 соединен последовательно с резервуаром 174 для жидкости. Выход объединяющего элемента 140 соединен с входом реакционного канала 155 второго реактора 150. Выход реакционного канала 155 второго реактора 150 открывается в приемный резервуар 180 для продукта реакции через трубку 108 и устройство 160 для регулирования давления, встроенное в трубку 108. В результате соединения вышеописанных элементов друг с другом устройство 100 для озонолиза содержит непрерывный поток жидкости, текущий от выхода подающего насоса 102 до входа приемного резервуара 180 для продукта реакции.

Программируемый блок 190 управления электрически соединен проводами 191, 192, 195, 197 с подающим насосом 102, распределительным клапаном 112, подающим насосом 172 и устройством 160 для регулирования давления соответственно.

Резервуар 104 для жидкости содержит вещество и/или его раствор (который далее будет кратко обозначен как раствор образца), который должен быть подвергнут реакции озонолиза. Если для проведения реакции озонолиза необходимо присутствие катализатора, катализатор (в подходящей форме) добавляют к раствору образца, и, следовательно, он также присутствует в резервуаре 104 для жидкости. Подача раствора образца (который может содержать катализатор) в поток жидкости осуществляется с помощью подающего насоса 102. Подающий насос 102 предпочтительно представляет собой насос высокого давления для жидкостной хроматографии (ВЭЖХ-насос), который адаптирован для поддержания непрерывного потока раствора образца с постоянной объемной скоростью. По сути, ВЭЖХ-насос является прецизионным насосом, который работает с постоянной скоростью подачи, установленной по желанию, в присутствии давления, созданного и непрерывно поддерживаемого устройством 160 для регулирования давления; скорость подачи, конечно же, можно произвольно варьировать.

Резервуар 174 для жидкости содержит добавку, то есть вещество и/или его раствор (который далее для краткости будет обозначен как раствор добавки), необходимый для разложения/стабилизации промежуточного продукта, образующегося в реакции озонолиза. Если для разложения/стабилизации промежуточного продукта необходимо проведение второй реакции в присутствии катализатора, то катализатор (в подходящей форме) добавляют к раствору добавки, и, соответственно, он присутствует в резервуаре 174 для жидкости. Подача раствора добавки (возможно, также содержащего катализатор) в поток жидкости осуществляется с помощью подающего насоса 172. Подающий насос 172 предпочтительно также представляет собой насос высокого давления для жидкостной хроматографии (ВЭЖХ-насос), который адаптирован для поддержания непрерывного потока раствора добавки с постоянной объемной скоростью. Скорость подачи, обеспечиваемую ВЭЖХ-насосом, конечно же, также можно произвольно варьировать.

Объединяющие элементы 120, 140 предпочтительно являются Т-образными элементами, изготовленными из пластикового материала, обладающего химической устойчивостью против химически активного озона, предпочтительно из фторированного и/или хлорированного полимера, более предпочтительно из политетрафторэтилена (ПТФЭ). В еще одном возможном варианте осуществления только внутренние поверхности каналов потока объединяющих элементов 120, 140 изготовлены или имеют покрытие из химически стойкого пластикового материала.

Для ускорения ограниченной диффузией реакции озонолиза, происходящей внутри первого реактора 130, объединяющий элемент 120 смешивает раствор образца и озон под давлением, поступающие через его входы. Раствор образца с пузырьками озона выходит через выходное отверстие объединяющего элемента 120. Объединяющий элемент 140 смешивает промежуточный продукт, полученный в первом реакторе 130, и добавку, принимающую участие во второй реакции, необходимой для разложения или стабилизации этого промежуточного продукта. Объединяющие элементы 120, 140, безусловно, могут быть выполнены в виде любых других элементов, обеспечивающих достаточное смешивание жидких и газообразных реагентов, подаваемых в объединяющие элементы 120, 140.

Распределительный клапан 112, с одной стороны, предотвращает обратный поток раствора образца к источнику озона 110, а с другой стороны, обеспечивает подачу озона. Распределительный клапан 112 предпочтительно представляет собой клапан с электронным управлением его включением/выключением, предпочтительно изготовленный из ПТФЭ, который приводится в действие блоком 190 управления. Поскольку необходимо обеспечить эффективность ограниченной диффузией реакции между раствором образца и озоном, огромное значение имеет площадь поверхности контакта между реагентами. Соответственно, распределительный клапан 112 имеет конструкцию, обеспечивающую подачу пузырьков минимально возможного размера, предпочтительно пузырьков с размером около 10 мкл, то есть микропузырьков. Если размер пузырьков озона, подаваемых распределительным клапаном 112, слишком велик с точки зрения планируемой реакции, на входе озона в объединяющий элемент 120 устанавливают пластину (не изображена), предпочтительно изготовленную из ПТФЭ, с перфорациями желаемого диаметра для уменьшения размера пузырьков озона, смешиваемых с раствором образца.

Как известно, газообразный озон является крайне опасным; при обращении с ним, как правило, необходимо использовать специальные средства и соблюдать соответствующие меры безопасности. Соответственно, в предложенном решении газообразный озон, используемый в реакции озонолиза, предпочтительно генерируется in situ: озон предпочтительно получают из воды посредством электролиза (то есть посредством разложения воды). Соответственно, в одном из предпочтительных вариантов осуществления изобретения источник озона 110 выполнен в виде одной или нескольких генерирующих озон электролитических ячеек с перепадом давления. Фигура 2А иллюстрирует предпочтительный вариант осуществления источника озона 110, используемого в устройстве для озонолиза 100 согласно настоящему изобретению, выполненного в виде генерирующей озон электролитической ячейки (электролизера) 110′. Электродная структура 10, изображенная на Фигуре 2В и используемая в ячейке 110′, состоит из катода 13, генерирующего озон анода 16, протонообменной мембраны 15, расположенной между электродами, и первой электродной основы 17, расположенной на стороне анода 16, противоположной стороне, обращенной к мембране 15. Электродная основа 17 расположена на несущем элементе (анодной стороны) 18, снабженном сквозным отверстием 19 для электрического контакта. Катод 13 сформирован на второй электродной основе (катодной стороны) 12, размещенной в несущем элементе (катодной стороны) 11.

Электродная основа 12 служит для обеспечения электрического контакта между, например, внешним источником питания постоянного тока устройства 100 для озонолиза и катодом 13, с одной стороны, и для направления воды, необходимой для электролиза, к катоду 13 во время работы ячейки и отведения образующегося газообразного водорода от катода 13, с другой стороны. Соответственно, электродная основа 12 выполнена в виде элемента с высокой электропроводностью и пористой структурой, а также с высокой механической прочностью для того, чтобы выдерживать высокие давления до 30 бар, которые могут развиваться внутри ячейки 110′. Более конкретно, электродная основа 12 представляет собой тонкую и пористую титановую фритту, расположенную в несущем элементе 11 и полученную посредством холодного формования титанового гранулята при высоком давлении. Здесь и далее термин «фритта» относится к материалу, полученному из распыленных частиц посредством холодного формования. Титановый гранулят предпочтительно содержит титановые частицы трех различных размеров в виде слоистой структуры, причем слои расположены в соответствии с размерами частиц таким образом, что перед формованием относительно крупнозернистый титановый порошок (предпочтительно содержащий частицы, имеющие размер 600-1200 мкм) помещают в несущий элемент 11 на его дно, затем на него наносят титановый порошок с частицами среднего размера (предпочтительно содержащий частицы, имеющие размер 350-600 мкм) и в заключение наносят мелкий титановый порошок (предпочтительно содержащий частицы, имеющие размер 150-350 мкм). Соответственно, титановая фритта, полученная посредством формования, и электродная основа 12 катодной стороны, изготовленная из нее, будут иметь градиент размера частиц по направлению к глубине.

Несущий элемент катодной стороны 11 изготавливают из особого химически стойкого пластика, имеющего форму, например, кольцевидной детали. Очевидно, однако, что несущий элемент 11 может быть изготовлен из любого другого материала и может иметь любую другую форму.

Обязательным условием для эффективной работы ячейки является хороший электрический контакт между катодом 13, анодом 16 и мембраной 15. Поэтому ключевое значение имеет формирование катода 13 на электродной основе 12, изготовленной из титановой фритты. В электродной структуре 10, изображенной на Фигуре 2В, предпочтительно, чтобы для катода 13 был использован исключительно мелкий порошок платины (так называемая платиновая чернь).

Протонообменная (или протонопроводящая) мембрана 15 предпочтительно является мембраной из сульфонилированной, перфторированной полимерной смолы, наиболее предпочтительно она является полимерной мембраной Nation® производства компании DuPont de Nemours, Co. Мембрана 15 представляет собой твердый электролит генерирующей озон электролитической ячейки 110'. Кроме того, мембрана 15 обеспечивает также разделение газов, образующихся на катоде и аноде. Воду, необходимую для электролиза, подают с одной стороны мембраны 15 через вторую электродную основу 12, снабженную катодом 13, тогда как используемая газообразная смесь кислорода и озона образуется на другой стороне мембраны 15, то есть на аноде 16.

Анод 16 служит для поддержания электрохимической реакции на анодной стороне. Для изготовления анода 16 обычно используют электропроводящие металлы, полуметаллы и/или их оксиды. Предпочтительно использование оксидов переходных металлов, поскольку они общедоступны и недороги. Однако механическая прочность этих оксидов низка, поэтому их следует помещать на основу с высокой механической прочностью и химической устойчивостью к высоко агрессивной газообразной смеси кислорода и озона, чтобы вышеуказанные оксиды могли выдерживать высокие давления, развивающиеся в ячейке 110' во время ее работы, не испытывая механических повреждений.

Для изготовления электродной основы 17, используемой для поддержки анода 16, можно использовать благородные металлы (например, платину) с высокой электропроводностью, или сплавы, и/или их смеси. Электродная основа имеет форму соответствующим образом перфорированного платинового листа, снабженного сквозными отверстиями, предпочтительно имеющими диаметр не менее 0,8 мм. В одном из вариантов изобретения сторона электродной основы (17) со стороны анода имеет поверхность, покрытую слоем, содержащим платину.

Несущий элемент 18 анодной стороны служит для отведения газообразной смеси кислорода и озона, образующейся на аноде 16 во время работы ячейки 110′, от анода 16. Несущий элемент 18 также используется для прикрепления электродной основы 17 к аноду 16 и прикрепления последнего к мембране 15 для обеспечения идеального электрического контакта, а также для обеспечения однородной переходной поверхности между ними. В электродной структуре 10, изображенной на Фигуре 2В, несущий элемент 18 изготовлен из эластичного, пористого, химически стойкого материала, предпочтительно из ПТФЭ-фритты, изготовленной из гранул ПТФЭ посредством формования под высоким давлением. Несущий элемент 18 снабжен сквозным отверстием 19. В собранной электролитической ячейке 110′ сквозное отверстие 19 адаптировано для крепления проводящего элемента анодной стороны, используемого для электрического соединения электродной основы 17 анодной стороны с источником питания.

В генерирующей озон ячейке 110′, образующей источник озона 110 устройства для озонолиза 100, анод 16 изготовлен из материала с хорошей электропроводностью, пластичностью, высоким потенциалом выделения кислорода и химической устойчивостью к высокоактивной газообразной смеси кислорода и озона, предпочтительно из смеси диоксида свинца и ПТФЭ, содержащей ПТФЭ в количестве не менее 10 массовых %. Смесь диоксида свинца и ПТФЭ получают из сырьевых материалов, находящихся в твердой фазе, при температуре окружающей среды без использования каких-либо других добавок. Перед изготовлением анода 16 диоксид свинца, являющийся первым компонентом смеси диоксида свинца и ПТФЭ, используемой в качестве материала анода 16, подвергают длительному измельчению, которое приводит к получению частиц диоксида свинца коллоидного размера, то есть со средним размером частиц в диапазоне 0,5-100 мкм, из первоначально макроскопических кусков диоксида свинца. В качестве другого компонента смеси диоксида свинца и ПТФЭ, используемой в качестве материала анода 16, используют твердые волокна из ПТФЭ, имеющие волокнистую (типа ваты) структуру, с толщиной 50-100 мкм и длиной до 1 мм. Волокна из ПТФЭ с такими размерами можно получить посредством абразивной обработки или истирания ПТФЭ-блока.

Для получения материала анода 16 диоксид свинца, измельченный до частиц коллоидного размера в количестве, равном, например, примерно 1600 мг, и ПТФЭ в виде мелких элементарных волокон в количестве, равном, например, примерно 300 мг, тщательно перемешивают друг с другом. После перемешивания в течение нескольких минут, предпочтительно в течение 10 минут, полученную таким образом смесь высыпают в устройство для формования фритты, специально изготовленное для этой цели, и затем прессуют, прикладывая давление не менее 50 МПа, предпочтительно 250 МПа, формируя лист с толщиной 0,25 мм. В ходе формования волокна из ПТФЭ перепутываются между собой и сплавляются, одновременно с ними соединяются частицы диоксида свинца. Полученный лист, состоящий из диоксида свинца/ПТФЭ, имеет компактные размеры и непрерывную поверхность, его можно легко формовать механически, и, кроме того, он является эластичным и пластичным. Затем получают анод 16 посредством вырезания электрода желаемого размера и формы из полученного листа, состоящего из диоксида свинца и ПТФЭ.

При проектировании конструкции ячейки 110′, изображенной на Фигуре 2А и содержащей электродную структуру 10, и при выборе материалов для ячейки 110′ следует учитывать химическую устойчивость к газообразной смеси кислорода и озона и механическую прочность, необходимую для того, чтобы выдержать давление газа, образующегося при электролизе воды. Ячейка 110′ в собранном состоянии состоит из полуячейки 210 катодной стороны и полуячейки 215 анодной стороны, которые соединены между собой по принципу соответствия формы и, следовательно, герметично. Электродная структура 10 размещена в гнезде 240, сформированном в полуячейке 210 и ограниченном нижней стенкой и боковой стенкой; при этом несущий элемент 11 вышеуказанной электродной структуры 10 (см. Фигуру 2В) примыкает к нижней стенке гнезда 240. Крепление по принципу соответствия формы осуществляется между наружной поверхностью прижимного фланца 245 полуячейки 215 и боковой стенкой гнезда 240. Полуячейка 215 снабжена углублением 248, которое принимает в себя анодную сторону электродной структуры 10, причем это углубление 248 ограничено сбоку прижимным фланцем 245. В собранной ячейке 110' несущий элемент 18 электродной структуры 10 (изображенной на Фигуре 2В) находится в плотном контакте с полуячейкой 215 в углублении 248, тогда как прижимной фланец 245 прижимает электродную структуру 10 к нижней стенке гнезда 240 и тем самым плотно фиксирует ее.

Полуячейка 210 катодной стороны снабжена сквозными отверстиями (не имеющими цифровых обозначений на чертежах) для герметичного подсоединения коннектора 260 для подачи воды, коннектора 262 для отведения водорода и воды и корпуса 230 электрического коннектора катодной стороны. Полуячейка 215 анодной стороны снабжена сквозными отверстиями (не отмечены на чертежах) для герметичного подсоединения коннектора 265 для отведения газообразной смеси кислорода/озона и корпуса 235 электрического коннектора анодной стороны. Полуячейки 210, 215 изготовлены из химически стойкого, непроницаемого для газов материала, предпочтительно из пластика, и их предпочтительно изготавливают посредством литья под давлением, машинной обработки или другого способа формования.

В корпусе 230 электрического коннектора находится по меньшей мере один токопроводящий элемент 250, предназначенный для обеспечения электрического соединения между источником питания и катодом 13 (см. Фигуру 2В). Токопроводящий элемент 250 выполнен в виде детали, способной к обратимой деформации вдоль ее продольной оси и поэтому к развитию прижимающей силы; вышеуказанный элемент 250 предпочтительно имеет форму цилиндрической пружины. Также предпочтительно, чтобы токопроводящий элемент 250 был изготовлен из титана.

В корпусе электрического коннектора 235 находится по меньшей мере один токопроводящий элемент 255, предназначенный для обеспечения электрического соединения между источником питания и электродной основой 17 (см. Фигуру 2В). Токопроводящий элемент 255 имеет форму детали, способной к обратимой деформации вдоль ее продольной оси и поэтому к развитию прижимающей силы; вышеуказанный элемент 255 предпочтительно имеет форму цилиндрической пружины. Также предпочтительно, чтобы токопроводящий элемент 255 был изготовлен из платины. Использование токопроводящих элементов 250, 255 в виде упругих деталей позволяет исключить изменения размеров, вызванные отклонениями размеров и флуктуациями температуры.

Наружные стенки полуячеек 210, 215, то есть стенки, не контактирующие с электродной структурой 10, снабжены удерживающей пластиной 220 катодной стороны и удерживающей пластиной 225 анодной стороны соответственно. Удерживающие пластины 220, 225 предназначены для защиты полуячеек 210, 215 от внешних механических воздействий. Соответственно, удерживающие пластины 220, 225 изготовлены из материала с высокой механической прочностью, предпочтительно из нержавеющей стали. Коннектор 260 для подачи воды, коннектор 262 для отведения водорода и воды и корпус 230 электрического коннектора катодной стороны плотно (но разъемно) фиксируются в сквозных отверстиях (не показанных на чертежах), выполненных в удерживающей пластине 220. Сходным образом, коннектор 265 для отведения газообразной смеси озона/кислорода и корпус 235 электрического коннектора анодной стороны плотно (но разъемно) фиксируются в сквозных отверстиях (не показанных на чертежах), выполненных в удерживающей пластине 225. Наконец, для удержания ячейки 110′ в виде одной детали, для герметизации электродной структуры 10, образующей центральную часть ячейки 110′, и для обеспечения необходимых электрических и механических контактов между частями ячейки 110′ в полуячейках 210, 215 имеются сквозные болты 285, размещенные в сквозных отверстиях, выполненных в полуячейках 210, 215 и в удерживающих пластинах 220, 225; вышеуказанные сквозные болты 285 фиксируются резьбовыми гайками 290.

Регулирование количества генерируемого озона осуществляется посредством изменения постоянного тока, используемого для электролиза. Давление генерируемого газообразного озона предпочтительно лежит в диапазоне от 1 до 50 бар, более предпочтительно не превышает 30 бар, перед подачей его в объединяющий элемент 120. Выполнение источника озона 110 в виде одной или нескольких электролитических ячеек 110' делает опасный способ обращения с озоном в высшей степени безопасным. Другие варианты осуществления источника 110 озона, которые можно использовать в качестве части устройства 100 для озонолиза согласно настоящему изобретению, подробно описаны в международной публикации WO 2007/072098 заявки, озаглавленной «Электролизер для получения озона» и поданной с той же датой международной подачи, что и данная заявка на выдачу патента.

В простейшей форме первый реактор 130, образующий первый реакционный отсек реакторного блока, имеет форму предпочтительно замкнутого трубчатого (предпочтительно цилиндрического) элемента, содержащего реакционный канал 135, снабженный входом и выходом. Ограниченная диффузией реакция раствора образца и озона, то есть планируемая реакция озонолиза, происходит в реакторе 130, точнее, в его реакционном канале 135. Первый реактор 130 оборудован первым терморегулятором 132, связанным посредством переноса тепла или теплообмена с реакционным каналом 135. Терморегулятор 132 обеспечивает поддержание желаемой температуры раствора образца, содержащего пузырьки озона. Предпочтительной формой осуществления терморегулятора 132 являются, например, нагревательные/охлаждающие провода, намотанные вокруг определенного участка реакционного канала 135, или элемент Пельтье каскадного типа, находящийся в контакте с определенным участком реакционного канала 135 через его стенку. Терморегулятор 132 соединен с блоком 190 управления электрическим проводом 136. Терморегулятор 132 управляется блоком 190 управления через электрический провод 136 с помощью сигнала, подаваемого датчиком температуры (не изображен на чертежах), непрерывно измеряющим температуру в реакторе 130.

В простейшей форме второй реактор 150, образующий второй реакционный отсек реакторного блока, имеет форму предпочтительно замкнутого трубчатого (предпочтительно цилиндрического) элемента, содержащего реакционный канал 155, снабженный входом и выходом. Химическая реакция смеси промежуточного продукта, озона и кислорода, покидающей реактор 130, и добавки, введенной через объединяющий элемент 140, то есть реакция разложения/стабилизации промежуточного продукта, происходит в реакторе 150, точнее, в его реакционном канале 155. Второй реактор 150 оборудован первым терморегулятором 152, связанным посредством переноса тепла или теплообмена с реакционным каналом

155. Терморегулятор 152 обеспечивает поддержание желаемой температуры смеси промежуточного продукта и добавки. Предпочтительной формой осуществления терморегулятора 152 являются, например, нагревательные/охлаждающие провода, намотанные вокруг определенного участка реакционного канала 155, или элемент Пельтье каскадного типа, находящийся в контакте с определенным участком реакционного канала 155 через его стенку. Терморегулятор 152 соединен с блоком 190 управления электрическим проводом 156. Терморегулятор 152 управляется блоком 190 управления через электрический провод 156 с помощью сигнала, подаваемого датчиком температуры (не изображен на чертежах), непрерывно измеряющим температуру в реакторе 150. Температуры в реакционных каналах 135, 155 реакторов 130, 150 соответственно можно регулировать независимо друг от друга с помощью блока 190 управления.

В различных формах осуществления первого 130 и второго 150 реакторов в виде простых трубок внутренние диаметры реакционных каналов 135, 155 предпочтительно не превышают 4-5 мм, тогда как длина реакционных каналов 135, 155 обычно составляет 30-100 мм, более предпочтительно 40-50 мм. Обычно длину реакционных каналов 135, 155 выбирают такой, чтобы она обеспечивала протекание реакции, запланированной в реакционной смеси, подаваемой через входное отверстие, за время прохождения вышеуказанной смеси через реакционный канал.

Первый реактор 130 подключен между отрезками трубок 106 и 107 соответствующей формы съемным образом, предпочтительно посредством разъемного соединения. Сходным образом, второй реактор 150 подключен между отрезками трубок 107 и 108 соответствующей формы съемным образом, предпочтительно также посредством разъемного соединения. Соответственно, в возможном варианте осуществления реакторов 130, 150 входы и выходы реакционных каналов 135, 155 имеют резьбу и подсоединяются между трубками 106 и 107 и/или трубками 107 и 108 соответственно посредством конического соединения с использованием подходящих уплотнителей.

Фигуры 3А и 3В иллюстрируют еще один возможный вариант осуществления первого и второго реакторов 130, 150, используемых в устройстве 100 для озонолиза, в виде микрофлюидного реактора 130′. Вышеуказанный микрофлюидный реактор 130′ имеет особую конструкцию и может быть изготовлен с низкими затратами.

В известном уровне техники термин «микрофлюидный реактор» обычно относится к герметичному каналу, снабженному входом и выходом и используемым для удержания реакционной смеси, протекающей непрерывно или периодически с краткими периодами временных остановок, причем размер такого канала в направлении, перпендикулярном направлению потока реакционной смеси, не превышает 0,5 мм. Микрофлюидный реактор 130', изображенный на Фигуре 3А, состоит из реакторного листа 320, ограниченного первой лицевой поверхностью 320А и второй лицевой поверхностью 320В, первого ограничителя 310, контактирующего с первой лицевой поверхностью 320А реакторного листа 320, замыкающего элемента 330, закрывающего вторую поверхность 320В реакторного листа 320, опорной детали 340, контактирующей с замыкающим элементом 330 по его периферии, и второго ограничителя 360, примыкающего к лицевой поверхности опорной детали 340, противоположной поверхности, контактирующей с замыкающим элементом 330. Замыкающий элемент 330, опорная деталь 340 и ограничитель 360 совместно ограничивают холодильную камеру 353, расположенную между ними. Внутри холодильной камеры 353 находится терморегуляторный блок 350, контактирующий с замыкающим элементом 330. Терморегуляторный блок 350 прочно закреплен на своем месте опорной деталью 340. В этой конструкции терморегуляторный блок 350 отделен от второго ограничителя 360 зазором, то есть терморегуляторный блок 350 и второй ограничитель 360 не контактируют друг с другом. Холодильная камера 353 сообщается с окружающей средой через предпочтительно снабженные резьбой сквозные отверстия 367, 369, сформированные во втором ограничителе 360.

Первый и второй ограничители 310, 360 служат для скрепления собранных элементов и защищают их от внешних механических воздействий. Соответственно, ограничители 310, 360 изготовлены из стали, например из нержавеющей стали, с высокой механической прочностью. Ограничитель 310 дополнительно снабжен сквозными отверстиями (не изображены), обеспечивающими сообщение между внешней средой и каналом, сформированным в реакторном листе 320. К одному из сквозных отверстий 367, 369 герметичным и разъемным образом подсоединено устройство 357 для подачи хладагента, открывающееся в проточный канал 355, ограниченный зазором, примыкающим к терморегуляторному блоку 350 реактора 130′. Герметичное подсоединение устройства 357 для подачи хладагента обеспечивается уплотнителем 358, расположенным между ограничителем 360 и самим устройством 357 для подачи хладагента. Уплотнитель 358 предпочтительно имеет форму уплотнительного кольца. Второе из резьбовых сквозных отверстий 367, 369, сформированных в ограничителе 360, приспособлено для подсоединения устройства 359 для слива хладагента герметичным и разъемным образом, причем вышеуказанное устройство 359 для слива хладагента открывается из зазора 355. Герметичное подсоединение устройства 359 для слива хладагента снабжено уплотнителем (не изображен), расположенным между ограничителем 360 и самим устройством 359 для слива хладагента, причем уплотнитель предпочтительно имеет форму уплотнительного кольца.

Реакторный лист 320 изготовлен из химически стойкого, легко обрабатываемого термостойкого материала. Материалом реакторного листа 320 является химически стойкий пластик, предпочтительно фторированный и/или хлорированный полимер, более предпочтительно политетрафторэтилен (ПТФЭ). Реакционный канал 325, который используется для обеспечения достаточного пространства для реагентов или их смеси во время работы реактора 130′, а также для проведения планируемой химической реакции (то есть реакции озонолиза или реакции разложения/стабилизации промежуточного продукта), формируют на лицевой поверхности 320В реакторного листа 320; детали реакционного канала 325 изображены на Фигуре 3В.

Как можно видеть на Фигуре 3В, реакционный канал 325 снабжен сквозными проходами 390, 392, 394, сообщающимися с коннекторами 380, 382, 384 соответственно, вставленными в сквозные отверстия ограничителя 310. Сквозные проходы 390, 392 используются для подачи реагентов, тогда как сквозной проход 394 используется для выведения продукта химической реакции, происходящей в реакционной смеси, создаваемой объединяющим элементом 329, имеющим Y-образную форму и выполняющим роль смесителя, встроенного в реакционный канал 325. Длину участка реакционного канала 325 между объединяющим элементом 329 и сквозным проходом 394 выбирают такой, чтобы желаемая химическая реакция между реагентами, вступающими в контакт друг с другом при помощи объединяющего элемента 329, произошла до того, как реагенты достигнут сквозного прохода 394. Как показано на Фигуре 3В, для получения усовершенствованной конструкции реактора 130′ с уменьшенными размерами реакционный канал 325 состоит из относительно длинных участков, идущих параллельно, и относительно коротких участков, идущих перпендикулярно предыдущим участкам. Другим преимуществом такой топологии реакционного канала 325 является то, что можно быстро и надежно изменять температуру реагентов/реакционной смеси благодаря большому отношению площади поверхности канала к объему канала.

Реакционный канал 325 формируют на поверхности 320В таким образом, что после правильной фиксации реакторного листа 320 обрабатывающий инструмент с вращающейся рабочей поверхностью, предпочтительно обрабатывающий инструмент шарового типа, прижимают к лицевой поверхности 320В посредством создания прижимающей силы, выбранной в зависимости от материала и пластичности реакторного листа 120, причем вышеуказанная вращающаяся рабочая поверхность направляется согласно программе направляющим (или управляющим) устройством, размещенным на месте ограничителя 310. Величину прикладываемой прижимающей силы выбирают такой, чтобы шарик обрабатывающего инструмента погрузился в материал реакторного листа 320 на всю желаемую глубину реакционного канала 325, который необходимо сформировать. Затем формируют реакционный канал 325 посредством непрерывного продвижения обрабатывающего инструмента шарового типа вдоль предварительно заданного пути необходимого реакционного канала 325 согласно соответствующей настройке управляющего устройства, при этом скорость продвижения обычно лежит в диапазоне от 0,1 до 5 мм/с. Во время непрерывного поступательного движения обрабатывающего инструмента с вращающейся рабочей поверхностью материал реакторного листа 320 уплотняется по периферии реакционного канала 325, и из-за возникновения сдвиговых усилий он выдавливается наружу, что приводит к образованию уплотняющей кромки вдоль обеих противоположных боковых сторон реакционного канала 325. Размеры канала 325 и уплотнительных кромок зависят от диаметра рабочей поверхности обрабатывающего инструмента. В частности, при использовании вышеуказанного обрабатывающего инструмента шарового типа ширину реакционного канала 325 и размер уплотняющих кромок, формируемых совместно с каналом 325, можно регулировать посредством изменения диаметра шарика обрабатывающего инструмента. Глубину реакционного канала 325 можно регулировать посредством изменения высоты размещения шарика в обрабатывающем инструменте шарового типа.

Герметизацию реакционного канала 325, сформированного в реакторном листе 320, осуществляют посредством размещения замыкающего элемента 330 на поверхности 320В или на уплотняющих кромках, выступающих над ней, и приложения прижимающей силы перпендикулярно плоскости замыкающего элемента 330. Под действием приложенной силы уплотняющие кромки деформируются, что приводит к герметичному соединению между реакторным листом 320 и замыкающим элементом 330. Следует отметить, что в этом случае прижимающая сила распределяется исключительно по уплотняющим кромкам поверхности 320В, а не по всей поверхности 320В, что обеспечивает более надежное уплотнение. Для изготовления замыкающего элемента 330 используется лист/пленка, изготовленные из материала с хорошей теплопроводностью и химической стойкостью, а также имеющие гладкие поверхности. Если хорошая теплопроводность является обязательным требованием, то замыкающий элемент 330 изготавливают из ПТФЭ-пленки с толщиной до 20 мкм.

После герметизации реакционного канала 325 реакторный лист 320 снабжают сквозными отверстиями через всю толщину реакторного блока 320 в области сквозных проходов 390, 392, 394 для того, чтобы обеспечить сообщение между коннекторами, установленными в ограничителе 310, и сквозными проходами 390, 392, 394.

Предпочтительно, чтобы опорная деталь 340 имела форму квадратной рамы, изготовленной из алюминия.

Терморегуляторный блок 350, находящийся внутри опорной детали 340, размещен на противоположной относительно реакционного канала 325 поверхности замыкающего элемента 330 в положении, в котором он находится в контакте с замыкающим элементом 330, как показано на Фигуре 3А. В предпочтительном варианте осуществления терморегуляторный блок 350 устроен в виде элемента Пельтье каскадного типа (состоящего из нескольких, но предпочтительно из двух, элементов Пельтье, контактирующих друг с другом), работа которого основана на эффекте Пельтье. Как известно специалисту в данной области техники, элемент Пельтье представляет собой устройство, содержащее два тонких керамических листа и множество полупроводниковых листов между ними, что обеспечивает постоянную разность температур между двумя его сторонами при подаче на устройство подходящего тока и напряжения. В простейшей форме на нижней стороне элемента Пельтье находятся два слоя различных металлов, через которые течет электрический ток, что приводит к тепловому потоку между слоями металлов. Таким образом получают холодную сторону и теплую сторону. Холодная сторона первого элемента Пельтье 351 терморегуляторного блока 350, используемого в микрофлюидном реакторе 130′, контактирует через замыкающий элемент 330 с реакторным листом 320 или с реагентами/реакционной смесью, находящимися в реакционном канале 325. Одновременно теплая сторона первого элемента Пельтье 351 терморегуляторного блока 350, используемого в микрофлюидном реакторе 130′, контактирует с холодной стороной второго элемента Пельтье 352. Терморегуляторный блок 350, используемый для регулирования температуры реактора 130′, представляет собой единый блок из двух вышеуказанных элементов Пельтье 351, 352, предпочтительно в едином корпусе.

Первый ограничитель 310, реакторный лист 320, замыкающий элемент 330 и опорная деталь 340 терморегуляторного блока 350 микрофлюидного реактора 130' удерживаются и скрепляются друг с другом с помощью подходящего крепежного механизма с целью создания и поддержания превосходного уплотнения между реакторным листом 320 и замыкающим элементом 330. Крепежный механизм предпочтительно образован сквозными болтами 370, вставленными в сквозные отверстия (не показаны), сформированные в каждой из вышеуказанных частей и проходящие через всю толщину реактора 130′, и гайками 372, навинченными на эти болты.

В микрофлюидном реакторе 130′, который можно использовать в устройстве 100 для озонолиза согласно настоящему изобретению, вся поверхность, используемая для формирования жидкостной конструкции, составляет 25 см2, канал имеет длину, равную 65 мм, средний диаметр канала равен 400 мкм, глубина канала также равна 400 мкм, количество впускных и выпускных отверстий равно трем, используется один объединяющий элемент, минимальная достижимая температура канала равна -50°С (при тепловой нагрузке, равной +5 Вт), наивысшая достижимая температура внутри канала равна 350°С, максимальное рабочее давление в реакторе равно 30 бар, и максимальная скорость изменения температуры составляет 8°С/с (в диапазоне от 0 до 20°С).

Другие возможные варианты осуществления реакторов 130, 150 устройства 100 для озонолиза согласно настоящему изобретению подробно описаны в международной публикации WO 2007/072099 заявки, озаглавленной «Способ образования герметичного канала микрофлюидного реактора и микрофлюидный реактор, содержащий такой канал» и поданной с той же датой международной подачи, что и данная заявка на выдачу патента. Следует отметить, что в случае, если микрофлюидный реактор 130′, изображенный на Фигурах 3А и 3В, используется в качестве реакторов 130, 150, объединяющие элементы 120, 140 встроены в реакционный канал 325, сформированный в микрофлюидном реакторе 130′′, и поэтому нет необходимости в использовании такого рода дополнительных элементов. В этом случае выход подающего насоса 102 и выход распределительного клапана 112 соединяют непосредственно с входами микрофлюидного реактора 130′, получая первый реактор 130, тогда как выход подающего насоса 172 и выход реактора 130 соединяют непосредственно с входами микрофлюидного реактора 130′, получая второй реактор 150. Кроме того, при использовании вышеуказанного микрофлюидного реактора 130′ терморегуляторы 132, 152 снабжены собственным терморегулятором 350 микрофлюидного реактора 130′.

Еще один вариант осуществления второго реактора 150 может быть реализован в виде наполненной колонки с химически активным наполнителем. В этом случае химически активный наполнитель предпочтительно содержит добавку, необходимую для реакции разложения/стабилизации промежуточного продукта в твердой фазе, и поэтому нет необходимости в подаче добавки в жидкой фазе. В качестве такой наполненной колонки можно предпочтительно использовать, например, реакторы со сменными картриджами, описанные в международной публикации WO 2006/021822.

Устройство 160 для регулирования давления является моторизованным прецизионным клапаном-регулятором давления с электронным управлением, который устанавливают в конце пути потока и который регулирует давление, необходимое для реакции озонолиза и поддерживает его на постоянном уровне на всем пути потока. Клапан, регулирующий давление, в соответствии с его конструкцией является высокочувствительным, и он способен регулировать величину давления с очень малыми приращениями, то есть почти непрерывно. Рабочий диапазон устройства для регулирования давления 160 - от 1 бар до 100 бар, предпочтительно от 10 бар до 30 бар. Устройство для регулирования давления 160 приводится в действие блоком управления 190 с помощью соответствующих пусковых сигналов, передаваемых по электрическому проводу 197.

Трубки 106, 107, 108, 114, 176 имеют форму капилляров с внутренними диаметрами в диапазоне от 0,05 до 5 мм, предпочтительно равными 0,05 мм, и изготовлены из устойчивого к давлению и химически стойкого материала.

Как показано на Фигуре 1, еще одна возможная форма осуществления устройства 100 для озонолиза согласно настоящему изобретению дополнительно оборудована вторым терморегулятором 185. Второй терморегулятор 185 связан посредством передачи тепла с первым терморегулятором 132 первого реактора 130 и/или с первым терморегулятором 152 второго реактора 150 через теплообменники 186 и 187 соответственно. (Если микрофлюидный реактор 130′, изображенный на Фигуре 3А, используется в качестве любого из реакторов 130, 150, теплообменники 186, 187 связаны посредством передачи тепла с собственными терморегуляторными блоками 350 реактора.) С другой стороны второй терморегулятор 185 связан посредством передачи тепла/теплообмена с окружающей его средой. Второй терморегулятор 185 управляется блоком управления 190 с помощью соответствующих пусковых сигналов, передаваемых по электрическому проводу 189.

Далее будет подробно описана работа лабораторного устройства 100 для озонолиза.

После включения устройства 100 для озонолиза в ответ на сигнал от блока 190 управления подающий насос 102 начинает подавать раствор образца из резервуара 104 для жидкости по трубке 106 в канал потока с предварительно заданной постоянной объемной скоростью, предпочтительно лежащей в диапазоне от 0,1 мл/мин до 10 мл/мин и в типичном случае равной 0,25 мл/мин. Одновременно в ответ на первый сигнал от блока 190 управления открывается распределительный клапан 112, затем в ответ на второй сигнал, следующий за первым через относительно короткий промежуток времени, он закрывается, после чего эта работа в виде открытия-закрытия продолжается до получения другой команды от блока 190 управления. В результате работы распределительного клапана 112 в виде открытия-закрытия определенные порции газообразного озона одна за другой подаются от источника озона 110 по трубке 114 в канал потока. Для поддержания постоянной подачи озона давление газообразного озона, протекающего по трубке 114, постоянно должно быть выше, чем давление раствора образца, текущего по трубке 106, Одновременно с самым первым открытием распределительного клапана 112 устройство 160 для регулирования давления - опять-таки в ответ на сигнал от блока 190 управления - закрывается для развития необходимого давления в канале потока (и необходимого для реакции озонолиза). Подаваемый раствор образца и газообразный озон встречаются в объединяющем элементе 120, где они смешиваются. Раствор образца, содержащий пузырьки озона, проходит через выход объединяющего элемента 120 в первый реактор 130 по трубке 106. Внутри реакционного канала 135 реактора 130 температура раствора образца, содержащего пузырьки озона, устанавливается на желаемом уровне с помощью терморегулятора 132 под контролем блока 190 управления. Тем временем раствор образца, поданный в реактор 130, продвигается к выходу реактора 130 по реакционному каналу 135. Во время продвижения внутри реакционного канала 135 происходит желаемая реакция озонолиза. Распространение реакции на весь раствор образца, находящийся внутри реакционного канала 135, обеспечивается, с одной стороны, посредством регулирования/поддержания температуры внутри реакционного канала 135 и, с другой стороны, посредством поддержания в канале определенного давления с помощью устройства 160 для регулирования давления. Промежуточный продукт, образующийся из раствора образца, проходящего по реакционному каналу 135, может быть смешан с газообразным озоном и кислородом и проходит через выходное отверстие реактора 130 и трубку 107 в объединяющий элемент 140. Одновременно с этим в ответ на сигнал от блока 190 управления раствор добавки начинает подаваться с предварительно заданной объемной скоростью из резервуара 174 для жидкости через второе входное отверстие объединяющего элемента 140 подающим насосом 172. Внутри объединяющего элемента 140 промежуточный продукт смешивается с раствором добавки. Из объединяющего элемента 140 смесь промежуточного продукта и раствора добавки поступает во второй реактор 150, в реакционном канале 155 которого происходит реакция разложения/стабилизации промежуточного продукта при температуре, заданной терморегулятором 152 под контролем блока 190 управления. Смесь конечного продукта, озона и кислорода, выходящая из выходного отверстия реактора 150, поступает в приемный резервуар 180 для продукта через устройство 160 для регулирования давления. С помощью подходящих средств опасный озон экстрагируется из смеси, загружаемой в приемный резервуар 180 для продукта реакции, и либо разрушается, например, посредством нагревания или с использованием каталитических способов, или возвращается к выходу источника 110 озона. Тем временем кислород, содержащийся в смеси, просто улетучивается в окружающую среду.

Кроме структурных элементов, необходимых для проведения реакции озонолиза, устройство 100 для озонолиза согласно настоящему изобретению также оборудовано дисплеем (не показан) и клавиатурой для ввода данных. Работа устройства 100 для озонолиза согласно настоящему изобретению и его блоков обеспечивается источником постоянного тока, не показанным на чертежах.

Общий объем последовательно соединенного канала потока проточного лабораторного устройства 100 для озонолиза согласно настоящему изобретению не превышает 50 см3, более предпочтительно не превышает 25 см3. В частности, общий внутренний объем, измеренный вдоль канала потока между подающим насосом 102 и устройством 160 для регулирования давления, не превышает 50 см3, предпочтительно не превышает 25 см3.

Специалисту в данной области техники будет очевидно, что возможно большое количество модификаций устройства 100 для озонолиза, и, кроме того, само устройство для озонолиза может быть оборудовано другими дополнительными блоками. Более конкретно, одна из модификаций относится к источнику 110 озона; источник 110 озона может быть дополнен, например, прибором, измеряющим концентрацию газообразного озона, генерируемого источником 110 озона, и/или сушильной установкой, уменьшающей содержание воды в газообразном озоне, генерируемом источником 110 озона. Сушильная установка предпочтительно может быть установкой вымораживающего типа.

Далее устройство 100 для озонолиза согласно настоящему изобретению, его применение и преимущества будут проиллюстрированы посредством примеров. Устройство 100 для озонолиза согласно настоящему изобретению особенно хорошо подходит для проведения реакций, описанных в примерах. Причиной этого является то, что в случае реакций, протекающих в гетерогенной фазе (газ/жидкость), можно регулировать длительность необходимого периода контакта и размер поверхности контакта. Кроме того, большинство реакций озонолиза требуют использования температур ниже комнатной температуры, и в большинстве реакций дополнительная химическая обработка озонидов также требует холодной среды. Поскольку в данном случае имеет место экзотермическая реакция, очень важно обеспечить быстрое и надежное отведение тепла, чему в значительной степени способствует система терморегуляции, используемая в устройстве 100 для озонолиза согласно настоящему изобретению. Поскольку в устройстве 100 для озонолиза согласно настоящему изобретению между химической реакцией получения озонида и химической реакцией его разложения проходит строго определенный промежуток времени (поскольку смесь, покидающая первый реактор 130, должна дойти до объединяющего элемента 140), можно существенно снизить вероятность протекания побочных химических реакций, то есть целевое соединение можно получать со значительно более высокими выходами.

Пример 1

Раствор (1:1) 5-метил-1-Н-индола с концентрацией 0,025 моль/л в смеси метанол/дихлорметан вводили в реакционный канал 135 первого реактора 130, выполненного в виде микрофлюидного реактора, с помощью подающего насоса 102 из резервуара 104 для жидкости устройства 100 для озонолиза. Кроме того, газообразную смесь озона и кислорода с постоянной концентрацией озона, равной 5 объемным процентам, вводили в реакционный канал 135 первого реактора 130, выполненного в виде микрофлюидного реактора, изображенного на Фигуре 3А, с помощью управляемой работы распределительного клапана 112. Вышеуказанные реагенты могли смешиваться внутри реакционного канала 135. Объемная скорость потока раствора 5-метил-1-Н-индола через реактор 130 поддерживалась постоянной и равной 0,25 мл/мин, при этом в ходе всего способа в реакторе 130 поддерживалось постоянное давление, равное 5 бар. Реакцию проводили при температуре 0°С. Смесь, содержащую озонид, выходящую из реактора 130, направляли в реакционный канал 155 второго реактора 150 по трубке 107. В данном случае второй реактор 150 имел форму, например, трубчатого реактора, снабженного реакционным каналом 155 с входом и выходом и содержащего борогидрид натрия (NaBH4) в иммобилизированной форме. Реакцию проводили при температуре -15°С. Этот второй реагент NaBH4 обеспечивает разложение промежуточного продукта реакции (образующегося озонида). Среднее время нахождения в реакторе 150 составляло несколько секунд. Продуктом реакции был N-(2-гидроксиметил-4-метил-фенил)формамид. По результатам анализа посредством жидкостной хроматографии высокого давления (ВЭЖХ-анализа) степень чистоты продукта реакции составила 98%.

Выход реакций, проводимых в стандартных реакторах, составляет примерно 60-65%, что, в первую очередь, обусловлено трудно контролируемыми условиями реакции и связанной с этим большой долей побочных продуктов реакции (см., например, Journal of the Chemical Society (1953), стр.2440-3443, или Journal of the Chemical Society (1950), стр.612-618). При проведении реакции в улучшенных условиях выход снижается пропорционально повышению степени чистоты.

Пример 2

Проведенное исследование озонолиза в непрерывном потоке с использованием устройства 100 для озонолиза согласно настоящему изобретению охватывает две основные группы соединений: ароматические углеводороды и индолы. Озонолиз этих соединений с использованием «классических» способов и его результаты хорошо известны. После озонолиза для гашения промежуточных продуктов реакции проводят восстановительную обработку. Было показано, что наилучшим выбором для этого является реактор 150, заполненный борогидридом натрия. Результаты, полученные в использованных условиях, показывают, что ни скорость реакции, ни уровень избирательности озонолиза, выполняемого в устройстве 100 для озонолиза согласно настоящему изобретению, не зависят от температуры. Этот вывод поддерживается результатами экспериментов, выполненных со стильбеном и индолом: распределение продуктов реакции одинаково при температурах -40°С, -20°С, 0°С и 20°С. При использовании избытка олефина по отношению к озону уровень конверсии остается одинаковым при всех использованных температурах (Таблица 1). Эта инвариантность конверсии при различных температурах показывает, что не происходит значительных вторичных или побочных реакций со скоростью того же порядка, что и скорость реакции озонолиза, внутри устройства 100 для озонолиза согласно настоящему изобретению.

Согласно литературе по реакциям озонолиза для предотвращения побочных реакций подавляющее большинство таких реакций следует проводить при низких температурах. В свете этих данных оказалось неожиданным, что в исследованиях авторов, проведенных с использованием устройства для озонолиза согласно настоящему изобретению, степень конверсии оказалась независимой от температуры внутри реактора. Это неожиданное открытие явно означает, что различные реакции озонолиза можно проводить при использовании устройства для озонолиза согласно настоящему изобретению даже при температуре окружающей среды без снижения уровня конверсии.

В частности, озонолиз стильбена и тетрафенилэтилена в устройстве 100 для озонолиза согласно настоящему изобретению при комнатной температуре приводит к получению бензилового спирта и дифенилкарбинола соответственно в качестве основных продуктов. Степени конверсии для вышеуказанных реакций приведены в Таблице 2.

Результаты обсуждавшихся выше исследований доказывают, что устройство для озонолиза согласно настоящему изобретению в отличие от устройств для выполнения реакций озонолиза, известных из предшествующего уровня техники и используемых в настоящее время, обладает превосходным коэффициентом теплопередачи. Вследствие своей превосходной способности к удалению тепла устройство для озонолиза согласно настоящему изобретению обеспечивает удаление тепла, образующегося внутри реактора, с достаточной скоростью даже в случае экзотермических реакций, сопровождающихся интенсивным выделением тепла, и поэтому он препятствует перегреву реакционной смеси, а значит, и запуску и протеканию нежелательных побочных реакций. В противоположность этому стандартные реакторы не могут обеспечить удаление тепла с достаточной скоростью, и поэтому для предотвращения побочных реакций при использовании традиционного реактора необходимо переохлаждение и последующее медленное нагревание реакционной смеси. Это приводит к увеличению промежутка времени, необходимого для протекания целевой реакции, а также нежелательно снижает скорость реакции.

Реферат

Изобретение относится к лабораторному устройству для озонолиза поточного типа и способу проведения реакции озонолиза с его использованием. Устройство 100 содержит резервуар 104 для жидкости, подающий насос 102, объединяющий элемент 120 с двумя входами и одним выходом, реакторный блок и устройство для регулирования давления, соединенные в канал потока. Устройство 100 также содержит источник 110 озона и распределительный клапан 112, пропускающий поток газа только в одном направлении и установленный между источником озона и одним из входов объединяющего элемента 120. Подающий насос 102 устройства 100 является жидкостным насосом, создающим постоянную объемную скорость потока. Резервуар 104 содержит по меньшей мере одно вещество в виде раствора, которое должно быть подвергнуто реакции озонолиза. Реакторный блок состоит из первой и второй реакторных зон. Выход первой реакторной зоны по ходу потока соединен со входом второй реакторной зоны. Кроме того, в канале между реакторными зонами имеется устройство для возможной подачи добавок в канал потока. Источник 110 озона генерирует озон на месте (in situ) посредством электролиза. Общий внутренний объем, измеренный вдоль пути потока от подающего насоса 102 до устройства 160 для регулирования давления, не превышает 50 см3. Устройство является безопасным, дешевым и обеспечивает высокий выход продукта реакции. 2 н. и 22 з.п. ф-лы, 2 табл., 5 ил.

Формула

- катод (13);

- анод (16), состоящий из смеси оксида свинца (IV) и политетрафторэтилена;

- мембрану (15), расположенную между катодом (13) и анодом (16); и

- электропроводящую проницаемую для жидкости и газа первую электродную основу (17), находящуюся в контакте со стороной анода (16), противоположной стороне, обращенной к мембране (15), причем вышеуказанная сторона электродной основы (17) имеет поверхность, покрытую слоем, содержащим платину, а материал анода (16) является смесью, полученной посредством формования при высоком давлении частиц оксида свинца (IV) коллоидного размера и политетрафторэтиленовых волокон, имеющих размер не более 1 мм.

(1) подачи заданного количества растворенного вещества, подлежащего реакции озонолиза, с помощью подающего насоса (102) в канал потока с, по существу, постоянной объемной скоростью;

(2) подачи озона через распределительный клапан (112) в канал потока на участке, расположенном после места подачи вещества, в виде микропузырьков, причем указанный озон генерируют на месте (in situ) посредством электролиза;

(3) пропускания растворенного вещества через реакторный блок, содержащий первую и вторую реакторные зоны, расположенные на участке канала потока, находящемся после места подачи озона;

(4) подачи добавки, необходимой для завершения реакции озонолиза, в канал потока после первой реакторной зоны реакторного блока;

(5) поддержания давления реакции в заданном диапазоне с помощью устройства (160) для регулирования давления, расположенного в канале потока после реакторного блока;

(6) сбора продукта, полученного во второй реакторной зоне реакторного блока в приемный резервуар (180) для продукта, подсоединенный к концу канала потока, причем общий внутренний объем, измеренный вдоль вышеуказанного канала потока и включающий в себя объем реакторного блока, не превышает 50 см3.

Комментарии