Защищенные поверхности сплавов в микроканальных устройствах, катализаторы, катализаторы на основе оксида алюминия, катализаторы-полупродукты и способы изготовления катализаторов и микроканальных устройств - RU2403967C2

Код документа: RU2403967C2

Чертежи

Описание

ССЫЛКА НА ПРИОРИТЕТНУЮ ЗАЯВКУ

В соответствии с Разделом 35 Кодекса США, ст.119 (е) по настоящей заявке испрашивается приоритет в соответствии с Предварительной Патентной Заявкой США №60/556,014, поданной 23 марта 2004 г.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к микроканальным устройствам, катализаторам и способам их изготовления. Изобретение также относится к химическим реакциям и микроканальным химическим реакторам.

ВВЕДЕНИЕ

В последние годы резко возрос научный и коммерческий интерес к практическому применению микроканальных устройств. Интерес объясняется теми преимуществами, которые представляют микроканальные технологии и устройства, которые характеризуются небольшими размерами, высокой производительностью, возможностью создания систем любого желаемого объема (например, так называемые системы "с числом до/number-up"), увеличенной теплопередачей и повышенной передачей массы. Гаврилидис и др. подготовили обзор некоторых работ, описывающих микрореакторы (один из видов микроканального оборудования, "Технологии и применение микрореакторов", перевод, IChemE, том 80, Часть А, стр.3-30 (январь 2002). Микроканальное оборудование изготавливают из широкого спектра материалов, в том числе из керамики, пластмасс и металлов. Во многих случаях обработка каналов в микроканальных устройствах требует формирования покрытия (или покрытий) поверх конструкционного материала. Эти покрытия служат таким целям, как абсорбция, адсорбция, защита от коррозии, смачивание для проведения катализа и обеспечение работы микроструйных систем. В некоторых случаях микроканалы покрывают специальной, глинистой суспензией или золем, например, оксидное покрытие наносят на керамические соты. В других случаях покрытия наносят на листы материала, которые затем собирают и соединяют с тем, чтобы сформировать многослойное микроканальное устройство. Поэтому, одно из направлений настоящего изобретения касается алюминидных покрытий, которые уже описывались ранее, в частности в Патенте США №3944505 (ЛаКруа). В патенте описано каталитическое устройство, выполненное из наложенных друг на друга листов вытянутой металлической композиции, например из инконеля. На листы металлокомпозиции наносят слой никелевого или кобальтового алюминида, слой альфа-оксида алюминия на самом алюминиде, а также каталитическое покрытие на алюминиде. Патент ЛаКруа не описывает, каким образом слой алюминида наносят на листы металлокопозиции, и не приводит никаких данных о свойствах этого алюминидного слоя. Способы формирования алюминидных покрытий в настоящее время хорошо известны и применяются на практике для покрытия отдельных частей реактивных двигателей. Способы получения алюминидных покрытий из алюминиевых галогенидов описываются, например, в Патентах США №№ 3486927 и 6332926.

Также были предприняты попытки нанести алюминидное покрытие на внутреннюю поверхность каналов газотурбинных лопаток. В Патенте США № 6283714 (Ригни и др.) описывается нанесение алюминиевого покрытия на внутренние охлаждающие каналы турбинных лопаток с использованием процесса нанесения глинистой суспензии. В Патенте Ригни и др. указывается, что газ галида алюминия проходит через систему охлаждающих каналов при повышенной температуре, при этом алюминиевое покрытие толщиной примерно 0.002 дюйма (50 рм) осаждается в течение примерно от 4 до 8 часов. Авторы изобретения по Патенту США № 6332926 (Пфендтер и др.) также предложили для формирования алюминиевого покрытия на внутренней поверхности лопаток использовать жидкое вещество, содержащее алюминий.

В Патенте США № 5928725 (Ховард и др., "Способ и устройства для нанесения покрытия в газообразной фазе на сложные внутренние поверхности полых изделий") рассматриваются существующие на сегодняшний день технологии нанесения покрытий из газовой фазы на внутренние поверхности, но отмечается при этом, что существующие технологии являются неэффективными в аспекте внутреннего покрытия каналов современных турбинных лопаток, так как приводят к образованию неоднородного покрытия внутренних поверхностей. В ходе применения способа по вышеуказанному патенту скорость потока газа, формирующего покрытие, может регулироваться, по крайней мере, в двух различных каналах. В Патенте Ховарда и др. указывается, что смесь, из которой формируют покрытие, состоящая из алюминиевого порошка, оксида алюминия и фторида алюминия, должна быть нагрета для того, чтобы доставить покрывающий газ в нужное место. Такой усовершенствованный способ позволил получить алюминидное покрытие толщиной 1.5 mils±1.0 mil. Как описано далее, настоящее изобретение предлагает новое микроканальное устройство с улучшенным покрытием, а также способы получения таких усовершенствованных покрытий. Кроме того, данное изобретение предлагает способ проведения типовых операций с помощью микроканальных устройств, содержащих в своей конструкции микроканалы с покрытием.

Изобретение в целом, включая п.8 формулы, обеспечивает значительное техническое преимущество по сравнению с предшествующим уровнем техники, поскольку данное изобретение обеспечивает точный контроль химических процессов в сложных микроканалах, обеспечивает устойчивый режим работы даже при условии высоких температур активных частиц. Слой алюминида обеспечивает химическую стабильность. Кроме того, алюминид увеличивается в процессе диффузии метала из стенок устройств, образуя целостное и однородное покрытие всех внутренних поверхностей даже в сложных по своей форме каналах.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно первому варианту исполнения настоящего изобретения предлагается микроканальный реактор или сепаратор, состоящий из: сложного микроканала, ограниченного, по крайней мере, одной микроканальной стенкой; и слоя алюминида, нанесенного на эту микроканальную стенку. В этом варианте исполнения, а также и в следующем, важное значение имеет понимание характера самого устройства - реактора или сепаратора, так как эти функции имеют решающее значение для определения сущности изобретения. В предпочтительном варианте реактор или сепаратор содержат слой оксида алюминия, нанесенного поверх слоя алюминида; а также слой каталитического материала, нанесенного поверх слоя оксида алюминия. Реактор или сепаратор могут включать в свою конструкцию коллектор, соединенный, по крайней мере, с двумя микроканалами, при этом в коллекторе предусмотрена стенка, покрытая слоем алюминида. В наиболее предпочтительном варианте воплощения настоящего изобретения реактор или сепаратор изготавливают путем наложения друг на друга листов материала, а после завершения процесса сборки на устройство наносят слой алюминида. Другие варианты также описаны в разделе «Подробное описание изобретения».

Кроме того, настоящее изобретение описывает способы производства устройств, и способы проведения химических реакций при помощи таких устройств. Изобретение, в частности, включает описание способа проведения химической реакции, или разделения смеси, состоящей, по крайней мере, из двух компонентов, в вышеупомянутом реакторе или сепараторе, который состоит из: (а) в случае реактора - устройство содержит слой оксида алюминия, нанесенного поверх слоя алюминида; и слой каталитического материала, нанесенного поверх слоя оксида алюминия, при этом сам способ включает в себя операцию по доставке реагента в сложный микроканал, последующее прохождение реакции в сложном микроканале, в результате чего формируется, по крайней мере, один продукт; а в случае сепаратора - способ включает стадию подачи в сложный микроканал жидкости, состоящей, по крайней мере, из двух компонентов, из которой внутри сложного микроканала по крайней мере, один из двух компонентов выделяется.

Согласно другому варианту изобретения предлагается микроканальный реактор или сепаратор, состоящий из: микроканала, ограниченного, по крайней мере, одной микроканальной стенкой; алюминидного покрытия, которое наносят после сборки изделия, по крайней мере, на одну микроканальную стенку. В предпочтительном варианте микроканальный реактор или сепаратор содержат слой оксида алюминия, нанесенного поверх слоя алюминида, а поверх слоя оксида алюминия наносят слой каталитического материала. Изобретение, в частности, описывает способы изготовления устройств (при нанесении покрытия после сборки изделия) и способы проведения химических реакций, или разделения смеси, состоящей, по крайней мере, из двух компонентов, в вышеупомянутом реакторе или сепараторе. Способы предусматривают следующие стадии: (а) в случае реактора - слой оксида алюминия наносят поверх слоя алюминида после завершения операции сборки; слой каталитического материала наносят поверх слоя оксида алюминия, а сам способ предусматривает процедуру заполнения сложного микроканала реагентом и последующее обеспечение реакции в сложном микроканале с целью формирования, по крайней мере, одного продукта; или (б) - в случае сепаратора - заполняют сложный микроканал жидкостью, состоящей, по крайней мере, из двух компонентов, из которой в результате осуществления способа изобретения в сложном микроканале выделяют, по крайней мере, один из двух компонентов.

В соответствии со следующим вариантом изобретения предлагается катализатор или исходное каталитическое вещество, состоящие из: основания (подложки); алюминидного покрытия, нанесенного на подложку; слоя оксида алюминия, нанесенного поверх алюминидного покрытия, при этом слой оксида алюминия содержит, по крайней мере 0.1% (по весу) редкоземельного металла или спекающей добавки; а каталитический материал нанесен поверх слоя оксида алюминия. Аналогично изобретение описывает способ изготовления таких катализаторов или исходных каталитических веществ, а также способы проведения химических реакций с участием таких катализаторов. Можно отметить, что в качестве «подложки» используют любые носители катализаторов, имеющие микроканальную стенку, такие как, например, микроканальные реакторы.

Согласно другому варианту исполнения настоящее изобретение предлагает способ изготовления катализаторов, включающий в себя следующие стадии: наносят алюминидное покрытие на подложку; окисляют поверхность алюминидного слоя для образования игольчатого оксида алюминия; и наносят слой каталитического материала на игольчатый оксид алюминия.

Согласно иному варианту воплощения настоящего изобретения предлагается способ изготовления конструкции с поверхностным покрытием, предусматривающий следующие стадии: наносят алюминид на подложку; воздействуют на слой алюминида окисляющим веществом для образования слоя оксида алюминия; наносят спекающую добавку на слой оксида алюминия для формирования изделия, покрытого слоем оксида алюминия, содержащего спекающую добавку; и нагревают заготовку, снабженную слоем оксида алюминия со спекающей добавкой.

Еще по одному варианту исполнения данного изобретения предлагается способ изготовления катализатора, включающий следующие этапы: добавляют спекающую добавку к оксиду алюминия с целью образования изделия, покрытого слоем оксида алюминия, содержащего спекающую добавку; нагревают заготовку, снабженную таким слоем оксида алюминия со спекающей добавкой; производят последующее нанесение каталитического материала.

Согласно следующему варианту изобретение предлагает способ изготовления микроканального реактора, предусматривающий комбинирование параметров любых вышеперечисленных способов изготовления катализаторов. Например, покрытия наносят на микроканальную стенку, или на вставной элемент, который включают в микроканал, или на него наносят покрытие внутри этого микроканала в результате химической реакции.

Следующий вариант изобретения предлагает микроканальные устройства, состоящие из: по крайней мере, двух параллельных микроканалов, каждый из которых имеет длину, по крайней мере, 1 см; коллектора, соединяющего указанные, по крайней мере, два микроканала; при этом на коллекторе сформировано алюминидное покрытие.

В соответствии с другим вариантом изобретения раскрывается способ образования защищенных поверхностей, состоящий из следующих этапов: изготавливают изделие с алюминидной поверхностью; нагревают такое изделие, по крайней мере, до температуры 800°С в инертной или восстанавливающей атмосфере; воздействуют на алюминидную поверхность окисляющим газом при температуре, по крайней мере, около 800°С, в наболее предпочтительном варианте - при температуре около 1000°С, и наконец, в самом предпочтительном варианте - при температуре от 1000 до 1100°С, с целью формирования слоя оксида.

Еще по одному варианту предлагается способ изготовления микроканальных устройств, включающий следующие этапы: размещают вставной элемент внутри микроканала; формируют алюминидный слой внутри канала и образуют металлические связи между вставным элементом и микроканальной стенкой.

Многие другие аспекты настоящего изобретения предусматривают стадию прохождения газообразных алюминиевых соединений через поверхности металла (особенно металлических стенок микроканала) и одновременную или последующую реакцию с металлом на подложке с целью формирования поверхностного слоя металлического алюминида - такой процесс называется «алюминизацией», хотя более точно называть его «алюминидизацией». Условия процесса алюминидизации достаточно хорошо известны в сфере производства частей и деталей реактивных двигателей, поэтому известные и существующие на сегодняшний день операции не излагаются подробно в настоящем описании. Однако такие стадии как удаление кислорода, управление потоком, прохождение вещества через коллектор, будут подробно описаны далее в настоящем тексте.

Согласно одному аспекту изобретение предлагает способ формирования катализатора, который включает следующие этапы: (1) обеспечивают нанесение слоя алюминия AI, (2) формируют слой металлического алюминида на металлическом сплаве; (3) окисляют металлический алюминид до образования окалины окиси алюминия (в некоторых вариантах эта окалина образуется в форме игольчатого оксида алюминия); (4) в одном из вариантов - модифицируют окалину (а) с помощью травления кислотой или основанием, и/или добавляют соль редкоземельного металла для образования оксида алюминия, модифицированного редкоземельным металлом, и/или (б) добавляют спекающий присадок; (5) в альтернативном варианте (опционально) - наносят покрытие с помощью золя оксида металла (или суспензии оксида металла); и (6) добавляют каталитический металл (обычно путем насыщения). В предпочтительном варианте в качестве золя оксида металла или суспензии используют золь оксида алюминия (в данном случае золь оксида алюминия означает золь, который после нанесения и нагрева образует оксид алюминия) или суспензии оксида алюминия.

Также настоящее изобретение может предусматривать как комбинацию вышеперечисленных операций, так и выполнение самостоятельных процедур по отдельности. Например, этапы (1) и (2), - нанесение алюминия Al и образование металлического алюминида, - могут совершаться в один прием. Другой пример - согласно одному из наиболее предпочтительных вариантов исполнения, настоящее изобретение предлагает способ формирования катализатора, который состоит из стадии добавления спекающих присадок на подложку из оксида алюминия (которая может быть в виде гранул, или слоя оксида алюминия на подложке). По другому варианту шаги (5) и (6), т.е. покрытие золем исходного каталитического материала, и добавление каталитического металла, могут быть также выполнены за один прием. Согласно третьему варианту металлический сплав предварительно покрывают каталитически активным металлом перед тем, как наносить на поверхность слой алюминия согласно этапу (1). Также этот вариант изобретения относится к катализаторам и промежуточным каталитическим веществам, образованным с помощью описываемых способов. Кроме того, данное изобретение включает создание микроканальных устройств, которые обрабатывают одним из предлагаемых способов; например, изобретение описывает микроканальные устройства, которые состоят из слоя никелевого алюминида, или устройства, которые изготовлены путем окисления никелевого алюминида и последующего нанесения реактивной грунтовки из оксида алюминия.

Также изобретение может применяться для изготовления покрытий для труб, других подобных конструкций, соединенных с микроканальным реактором. Кроме того, данное изобретение предусматривает способы каталитического химического конвертирования. Такие способы предусматривают струйное заполнение микроканала жидким реагентом, когда каталитическое соединение находится в микроканале (на микроканальной стенке или еще где-то внутри микроканала), прохождение реакции жидкого реагента и образование желаемого продукта (или продуктов) в микроканале. Кроме того, изобретение предусматривает способы каталитического химического конвертирования с обеспечением контакта, по крайней мере, между, одним реагентом и предлагаемыми катализаторами.

Различные варианты настоящего изобретения предлагают различные преимущества. Слой алюминида служит в качестве «хранилища», «источника» алюминия для «самозалечивания» в случае каких-либо повреждений наружного слоя оксида алюминия. Также слой алюминида уменьшает образование кокса (в процессах, подверженных интенсивному коксованию) и снижает истирание металлических поверхностей с образованием металлической пыли. Интенсивность коррозии при химической реакции часто зависит от температуры и химической природы жидкости, участвующей в процессе. Оксид алюминия имеет хорошую термическую и химическую стабильность, гораздо выше, чем у других материалов.

СЛОВАРЬ ИСПОЛЬЗУЕМЫХ ТЕРМИНОВ

"Металлический алюминид" означает металлический материал, содержащий 10% или более металла, и 5%, (а предпочтительно - 10% и более) Алюминия (Al), при этом в сумме Металл и алюминий дают 50% и более. Эти процентные величины относятся к массовым процентам (по весу). Желательно, чтобы металлический алюминид содержал 50% или более Металла и 10% или более алюминия (Al), при этом в сумме никель Ni и алюминий Al должны давать 80% и более. В некоторых вариантах, когда Металл и алюминий Al подвергают значительной термической диффузии, можно предположить, что слой Металл-Алюминий будет постепенно изменяться, как функция толщины слоя, поэтому здесь может не быть четкой линии, разграничивающей слой Металла-Алюминия от подложки из сплава.

Термин "алюминид" - это синоним другого понятия, которое в настоящем документе называется «металлический алюминид». Фазовая диаграмма системы «NiAl» показана на Фиг.2 Патента США №5,716,720. Наиболее предпочтительный из металлических алюминидов - никелевый алюминид (NiAl).

"Никелевый алюминид" означает материал, который состоит из 10% или более никеля Ni и 10% или более алюминия Al, в сумме никель и алюминий должны давать 50% и более (процентов по массе). Желательно, чтобы никелевый алюминид содержал 20% и более никеля Ni и 10% или более алюминия Al, при этом в сумме никель и алюминий будут давать более 80% по массе. Тогда, когда никель и алюминий подвергают значительной термической диффузии, вполне вероятно, что состав слоя Ni-Al будет постепенно меняться, так как он является функцией толщины слоя, поэтому может не оказаться четкой линии, отделяющей слой Ni-Al от подложки сплава, в основе которого лежит никель.

"Каталитический материал" - материал, который является катализатором для определенных химических реакций. Таким материалом не является оксид алюминия. Каталитический материал, «нанесенный поверх» слоя, может представлять собой физически отдельный слой (например, так называемый золь-нанесенный слой), или это может быть каталитический материал, наносимый внутри пор, так называемый слой носителя катализатора.

"Нанесенный на» или «нанесенный поверх» означает, прямо или косвенно, наносимый на какую-либо поверхность с промежуточными слоями. Согласно некоторым вариантам исполнения изобретения каталитический материал наносят непосредственно на термически выращенный слой оксида алюминия.

"Каталитический металл" - это наиболее предпочтительный каталитический материал, а также материал в форме металла, который является катализатором для определенных химических реакций. Каталитические металлы могут быть в форме полностью восстановленных металлов, или могут представлять собой смесь металла и его оксидов, в зависимости от условий обработки. В частности, хорошими металлическими катализаторами являются Pd, Rh и Pt.

"Сложный микроканал" означает устройство, которое имеет одну или несколько следующих характеристик: по крайней мере, один непрерывный микроканал имеет поворот на угол, по крайней мере, 45°, в некоторых вариантах исполнения - по крайней мере, 90°, и в некоторых вариантах исполнения - поворот в виде буквы «U»; длина 50 см или более, или длина 20 см или более при толщине 2 мм и менее, в некоторых вариантах исполнения - длина 50-500 см; по крайней мере, один микроканал, который расщепляется на, по крайней мере, 2 суб-микроканала, расположенных параллельно, в некоторых вариантах исполнения - на 2-4 параллельных суб-микроканала; по крайней мере, 2 прилегающих друг к другу канала, имеющих длину в зоне прилегания, по крайней мере, 1 см, которые соединены несколькими отверстиями, расположенными вдоль общей стенки микроканалов, при этом общая площадь отверстий достигает 20% или менее от общей площади общей стенки микроканалов, на которой эти отверстия расположены, и каждое отверстие имеет площадь 1.0 кв. мм или менее, в некоторых вариантах исполнения - 0.6 кв. мм или менее, в других вариантах исполнения - 0.1 кв. мм или менее - это достаточно сложная конфигурация, так как покрытие должно наноситься таким образом, чтобы не забивать собой отверстия; или, по крайней мере, два (а в некоторых вариантах это число может превышать 5) параллельных микроканала, имеющих длину, по крайней мере, 1 см, которые имеют отверстия со стороны коллектора, при этом один из размеров коллектора не должен превышать более чем в три раза, чем самый минимальный размер параллельных микроканалов (например, если один из параллельных микроканалов имеет высоту 1 мм (самый малый размер среди всех микроканалов), тогда коллектор должен иметь высоту не более 3 мм). Встроенный коллектор является частью собранного устройства, и это не присоединяемая снаружи трубка. Сложный микроканал - это один из типов внутренних микроканалов.

"Непрерывный микроканал" - микроканал, образованный микроканальной стенкой (или стенками), без значительных прерываний или отверстий. Это означает, что в сумме площадь всех отверстий (если таковые имеются) не должна превышать 20% (в некоторых вариантах исполнения - не более 5%, а в некоторых вариантах исполнения отверстий вообще не должно быть) от общей площади стенок микроканала, на которых эти отверстия могут находиться.

"Внутренний микроканал" - микроканал внутри какого-либо устройства, который окружен со всех сторон микроканальными стенками, за исключением сторон входа и выхода из канала, и, как вариант, имеющий соединительные отверстия вдоль всей длины микроканала, такие как, например, поры, которые являются соединительными отверстиями между топливным каналом и каналом окислителя. Так как канал со всех сторон окружен стенками, то невозможно попасть внутрь него способами традиционной литографии, осаждением из пара, или другими технологиями нанесения покрытий на поверхности, которые позволяют осуществлять этот процесс только в пределах зоны прямой видимости.

"Вставка" - компонент, который вставляют внутрь канала до или после сборки устройства.

"Коллектор" - верхнее или нижнее устройство, которое соединяет несколько микроканалов, и которое является неотъемлемой частью самого аппарата.

"Ni-основанные" сплавы означает, что эти сплавы состоят, по крайней мере, из 30%, более предпочтительный вариант - из, по крайней мере, 45% никеля Ni, а самый предпочтительный вариант - из, по крайней мере, 50% (по весу) никеля. В некоторых вариантах исполнения изобретения эти сплавы также содержат, по крайней мере, 5% хрома (что более предпочтительно - 10% хрома Cr).

"Покрытие, наносимое после сборки" применяют в трехмерном микроканальном оборудовании. В случае, когда устройство собирают методом наложения листов друг на друга (многослойные устройства), покрытие наносят сразу же после такого наложения листов. В устройствах, в которых микроканалы просверливают в каком-либо блоке (многоуровневые устройства), покрытие наносят после этой производственной стадии. Такое покрытие, наносимое после сборки, может быть противопоставлено устройствам, в процессе изготовления которых листы сначала покрывают, а затем собирают вместе и связывают между собой, или устройствам, в которых листы сначала покрывают, а затем вытягивают с применением способов обработки металлов давлением с целью получения трехмерных конструкций. Например, когда покрытый лист впоследствии вытягивают, его края после обрезки остаются непокрытыми. Непокрытые поверхности всех типов, такие как обрезанные края, могут быть подвержены коррозии или химическому взаимодействию другого рода. Т.е. необходимо покрыть все поверхности устройства после его изготовления, чтобы защитить их от коррозии. Покрытия, наносимые после завершения процессов изготовления и сборки, дают такие преимущества, как заполнение образовавшихся трещин, и простоту изготовления. Кроме того, алюминиды или другие покрытия могут влиять на образование диффузионных связей между наложенными друг на друга листами материала, и в результате эти связи ослабевают, так как алюминид не является идеальным материалом для связывания многослойного изделия, и может не удовлетворять механическим требованиям при высокой температуре. Когда на изделие покрытие наносят после процесса сборки, то его сразу можно определить по таким характеристикам, как заполнение различных пустот, трещин, а также по структурному элементному анализу (например, по химическому составу поверхности листа относительно участков, на которых образовались связи). Обычно эти характеристики можно наблюдать с помощью оптических микроскопов, электронных микроскопов, или при комбинировании средств электронной микроскопии и элементного анализа. Таким образом, для данных устройств наблюдается различие между покрытиями, наносимыми до или после завершения процесса сборки. Анализ изделия с помощью известных и хорошо себя зарекомендовавших технологий может установить, было ли покрытие нанесено до или после сборки (или после процесса изготовления, когда речь идет о просверленных микроканалах) микроканального устройства.

"Сепаратор" - такой тип устройства для химической обработки материалов, который позволяет выделять определенные компонент или компоненты из жидкости, например устройство, содержащее адсорбент, приспособления для проведения дистилляции или реактивной дистилляции, и т.п.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг.1 показан упрощенный вид микрореактора с рядом микроканалов относительно движения потока, с рядом охлаждающих микроканалов.

На Фиг.2 показана микрофотография, полученная на сканирующем электронном микроскопе, «усов» фита-оксида алюминия (θ), полученных из NiAl.

Фиг.3 - это фотография среза микроканального изделия, показывающая алюминидизированную поверхность канала. Эта поверхность находится на боковой стороне микроканала, которая противоположна стороне, на которой имеются отверстия (форсунки), и алюминидизирующий газ проходит сквозь эти отверстия и взаимодействует с поверхностью.

На Фиг.4 показана микрофотография диска из оксида алюминия, который был обработан раствором Li-Na-B, и затем подвергся термической обработке при температуре 900°С в течение одного часа. После охлаждения до комнатной температуры порошок оксида алюминия был рассеян по поверхности диска, после чего диск вновь был нагрет до температуры 900°С в течение одного часа. А - это непокрытая часть диска. В - покрытая часть диска. С, D - покрытая часть диска, там, где наносился порошок. На участках В, С и D раствор спекающей присадки реагировал с порошком оксида алюминия для формирования стекловидной фазы на границах отдельных зерен, и для связывания порошка оксида алюминия с материалом подложки.

Фиг.5 схематически иллюстрирует подложку, покрытую алюминидом.

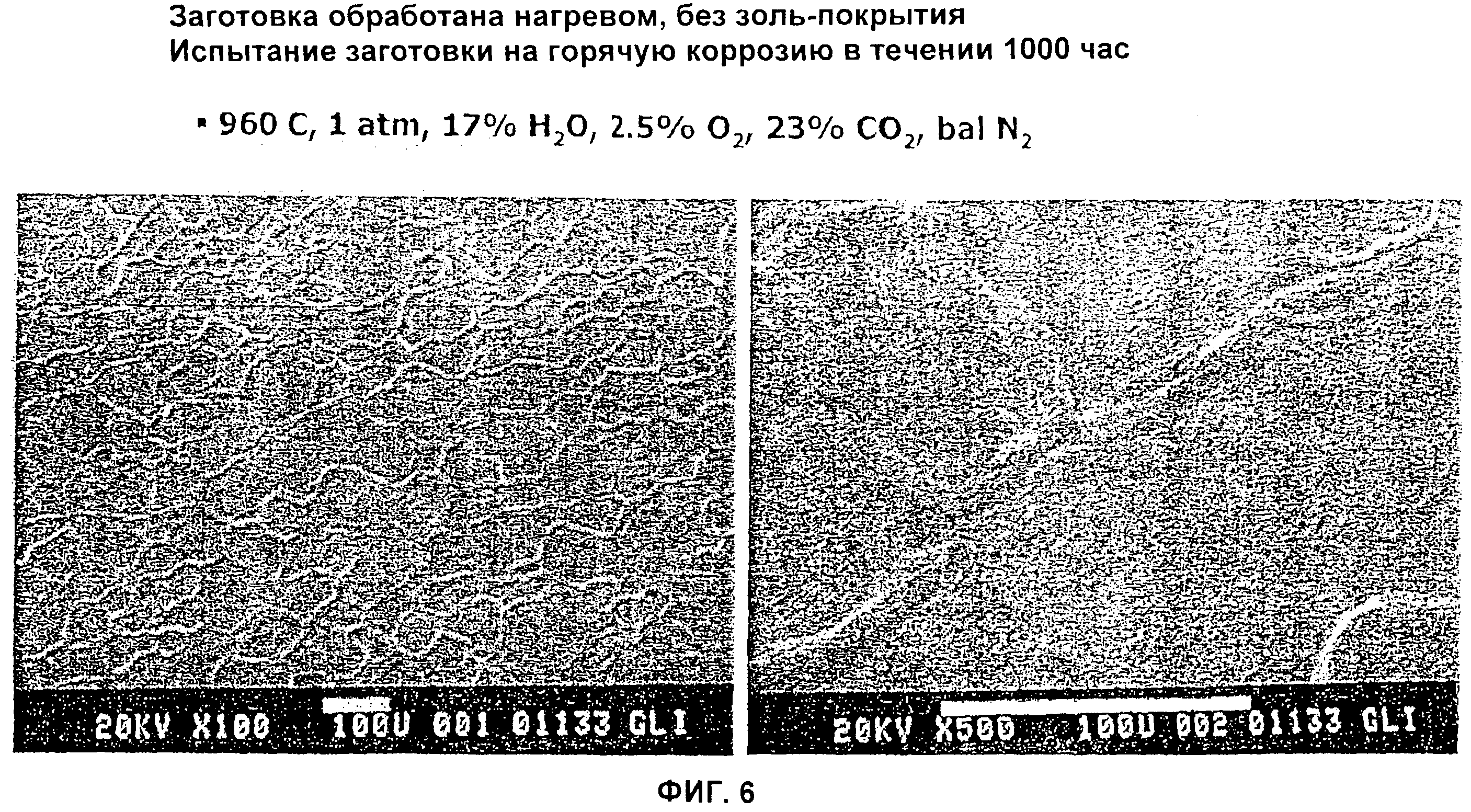

Фиг.6 - микрофотография, полученная с помощью СЭМ (сканирующего электронного микроскопа) поверхности оксида алюминия после того, как она подверглась испытанию на подверженность коррозии, в атмосфере, состоящей из 17% H2O, 2.5% O2, 23% CO2, остальная часть - N2, в течение 1000 часов при температуре 960°С.

Фиг.7 - это частичная деталировка мультиканального и микроканального устройства, в котором внутренние микроканалы были покрыты слоем алюминида.

Фиг.8 и 9 - микрофотографии, полученные с помощью СЭМ, поперечного сечения алюминидизированных каналов, находящихся внутри устройства, изображенного на Фиг.7.

На Фиг.10а показана микрофотография поперечного сечения, сделанная с помощью СЭМ, алюминидизированного поворотного участка внутри микроканала.

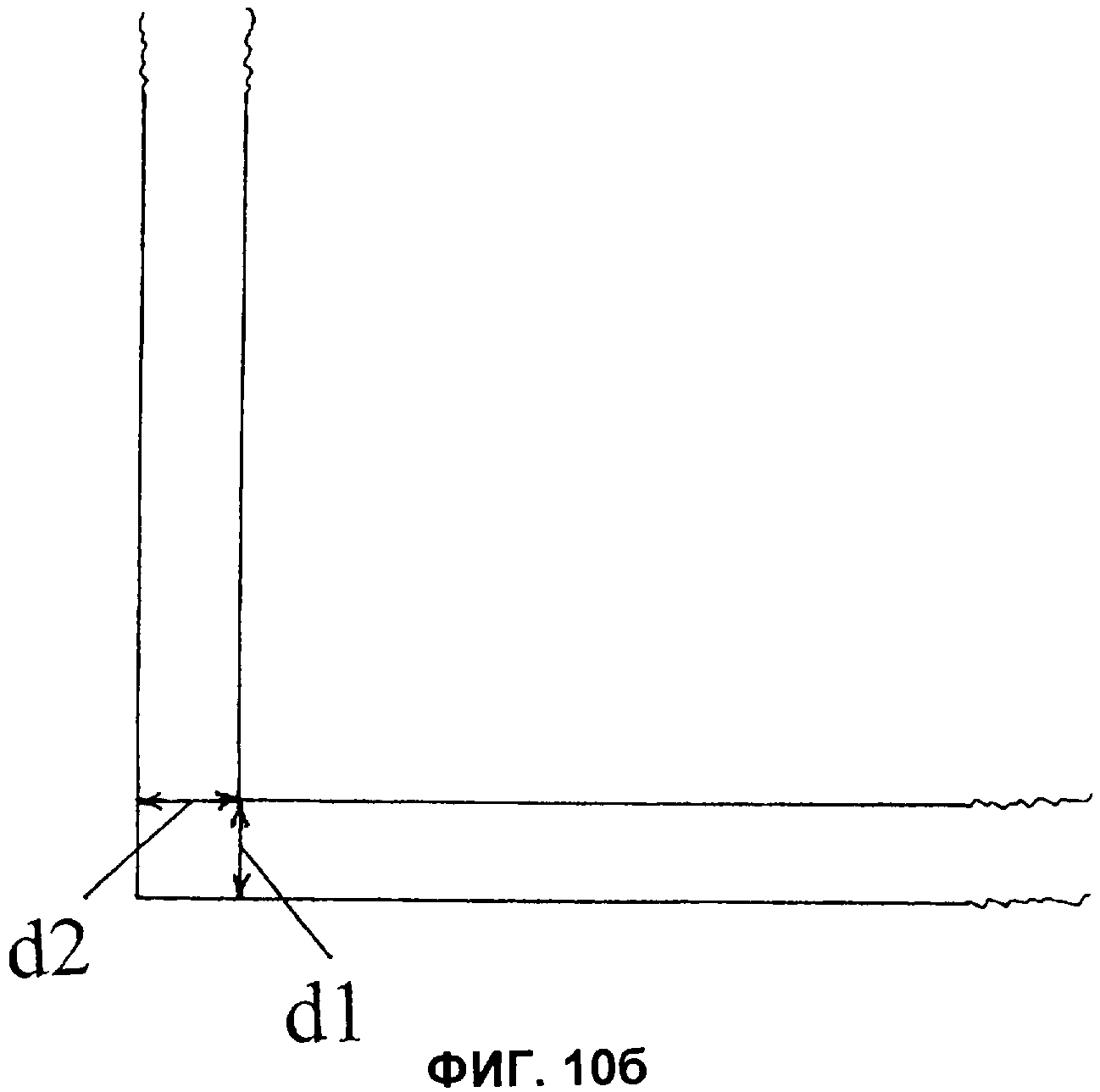

На Фиг.10б показан участок, длина которого должна быть измерена для определения характеристик покрытия поворотного участка.

На Фиг.11 показана микрофотография, полученная с помощью СЭМ, поперечного сечения алюминидизированной трещины на поворотном участке микроканала.

На Фиг.12 показана микрофотография, полученная с помощью СЭМ, поперечного сечения алюминидизированного образца из инконеля (Inconel™ 617).

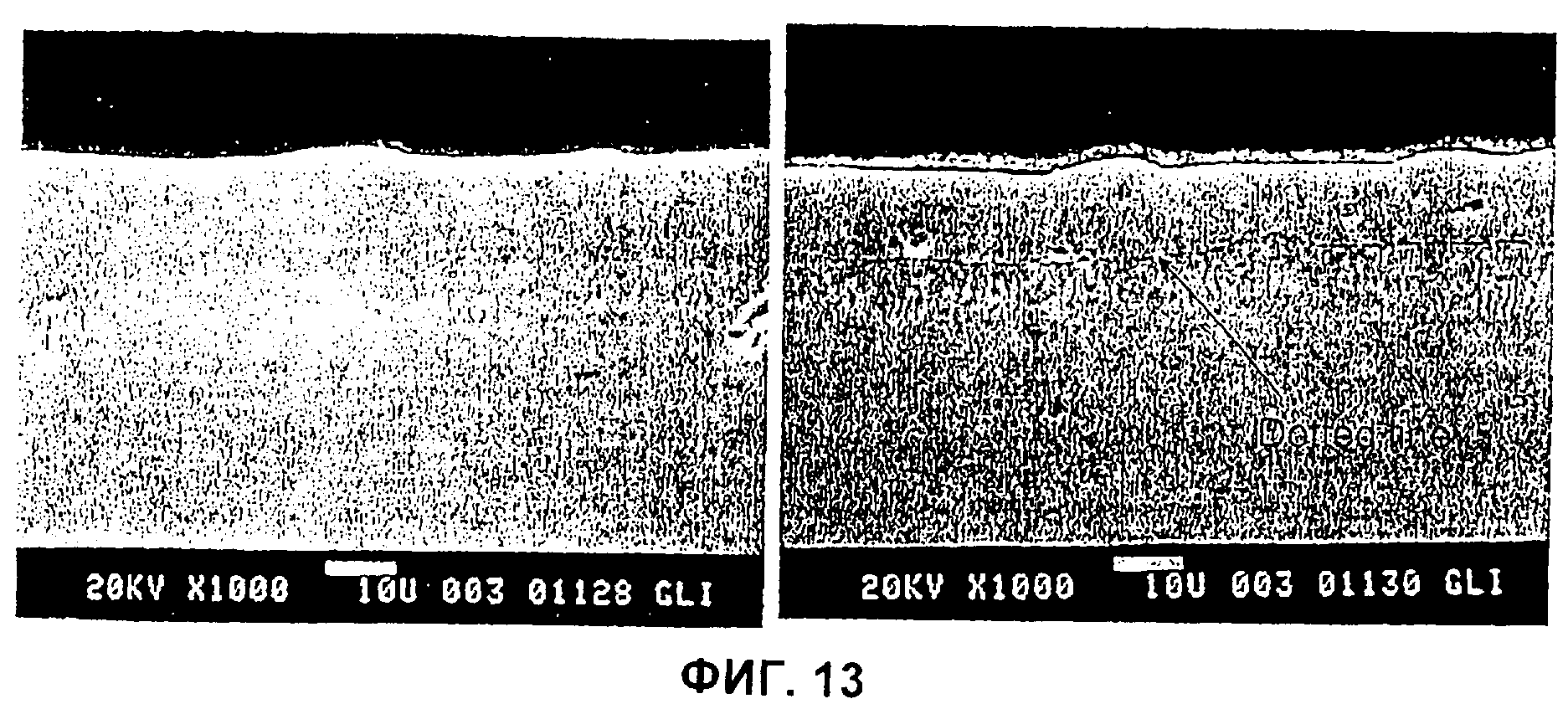

На Фиг.13 показана микрофотография, полученная с помощью СЭМ, поперечного сечения заготовки из инконеля (Inconel™ 617), который был алюминидизирован (слева), или подвержен воздействию воздуха при температуре 400°С в течение одного часа с целью получения некоторого поверхностного оксида до того, как сформировался слой алюминида.

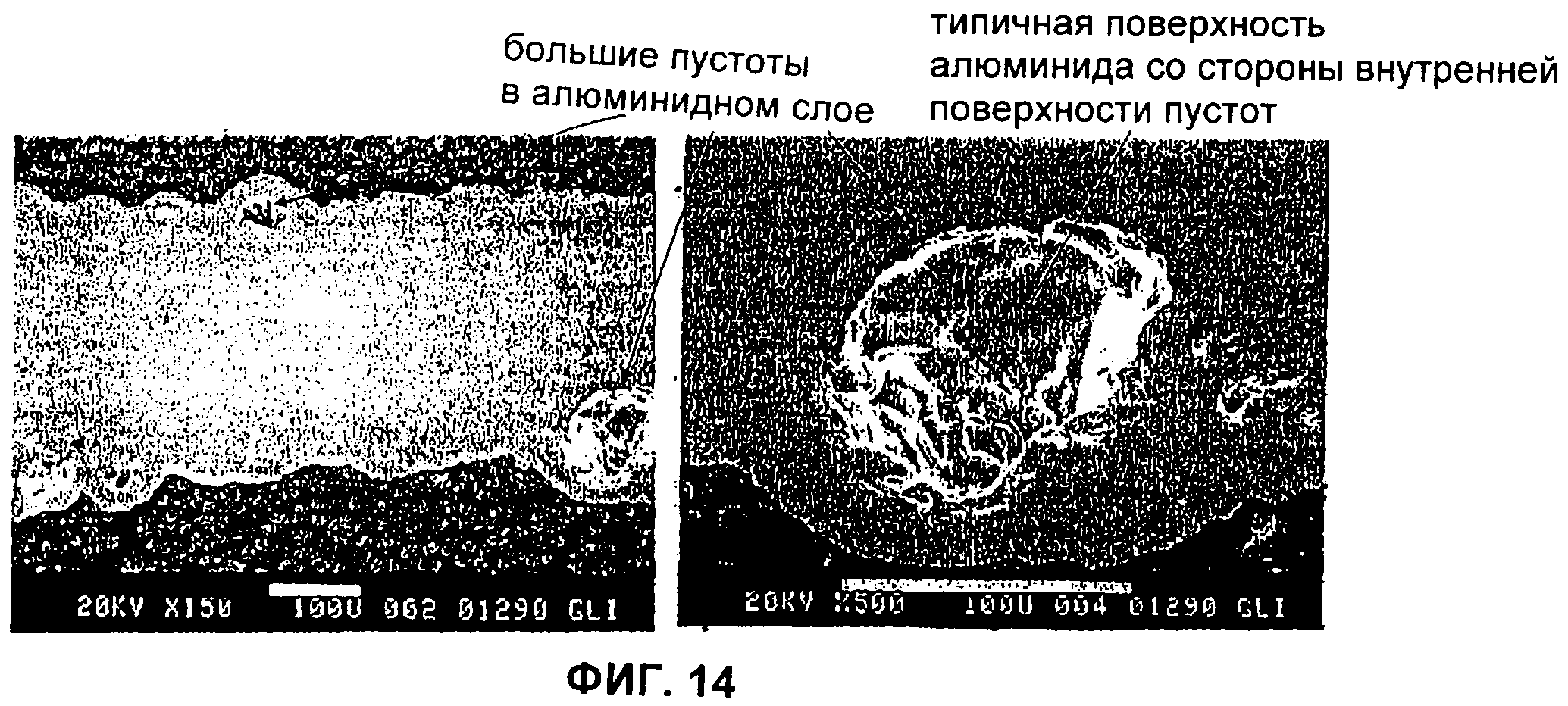

На Фиг.14 показана микрофотография, полученная с помощью СЭМ, поперечного сечения заготовки из инконеля (Inconel™ 617), который был алюминидизирован вместе с дисками оксида алюминия.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Микроканальные устройства вообще, и микроканальные реакторы в частности, характеризуются наличием, по крайней мере, одного реакционного канала, который имеет, по крайней мере, один размер (от стенки до стенки, не принимая во внимание катализатор) 1.0 см или менее, более предпочтительно - 2.0 mm и менее (в некоторых вариантах исполнения - около 1.0 mm или менее), но больше, чем 100 nm (наиболее предпочтительный вариант - более 1 µm), и в некоторых вариантах - от 50 до 500 µm. Реакционный канал - это канал, содержащий катализатор. Микроканальные устройства характеризуются тем же самым, за исключением того, что они не требуют наличия канала, содержащего катализатор. Высота и ширина практически перпендикулярны направлению потока реагентов, проходящих через реактор. Микроканалы также определяются наличием, по крайней мере, одного входа, который располагается противоположно, по крайней мере, одному выходу. Микроканалы - это не просто каналы, которые проходят внутри цеолитов или мезопористых материалов. Высота и/или ширина реакционного микроканала должна быть, в предпочтительном варианте, около 2 мм или менее, а в наиболее предпочтительном варианте - 1 мм или менее. Длина реакционного канала обычно имеет большее значение. В предпочтительном варианте длина реакционного канала - более 1 см, а в некоторых вариантах исполнения изобретения - более 50 см, в других вариантах - более 20 см, а согласно еще одним вариантам их длина колеблется от 1 до 100 см. Боковые стороны микроканала называются микроканальными стенками. Эти стенки выполнены из твердого материала, такого как, например, керамика, сплавы на основе железа, такие как сталь, или на основе Ni, Co или Fe (например, монель - никелево-медный сплав). Выбор материала для стенок реакционного канала зависит от типа реакции, которую предполагается проводить в реакторе.

Согласно некоторым вариантам стенки реакционной камеры изготовлены из нержавеющей стали или «инконель» (Inconel®), которые являются надежными и долговечными материалами, и имеют хорошую теплопроводимость. Сплавы должны иметь низкое значение содержания серы, поэтому в некоторых вариантах исполнения необходимо проводить дополнительную обработку для уменьшения количества серы, перед тем как проводить алюминидизацию. Обычно стенки реакционного канала изготавливают из материала, который используется для изготовления всего микроканального устройства в целом. Микроканальные устройства могут быть изготовлены с помощью известных способов (за исключением типов обработки и нанесения покрытий, раскрытых в настоящем описании), и, в некоторых случаях, их изготавливают путем наложения отдельных пластин (также известных как "прокладки"), когда одни такие прокладки разрабатывают специально для изготовления реакционных каналов, а их, в свою очередь, прокладывают пластинами, предназначенными для осуществления теплообмена. Разумеется, реакторы или сепараторы не включают в свою конструкцию детали реактивных двигателей. Но некоторые микроканальные устройства состоят из, по крайней мере, 10 слоев, уложенных друг на друга, при этом каждый из этих слоев состоит из, по крайней мере, 10 каналов; устройство может состоять и из других слоев, которые содержат меньшее число каналов.

На Фиг.1 представлен упрощенный и схематический вид одного из вариантов воплощения микроканального реактора, в котором реагент проходит через реакционный микроканал (снизу), в то время как охлаждающая жидкость (в направлении, поперечном потоку) проходит через смежный теплообменник (сверху). Микроканальные реакторы должны включать несколько реакционных микроканалов и несколько смежных с ними теплообменных микроканалов. Несколько реакционных микроканалов могут содержать, например, 2, 10, 100, 1000 или более каналов. В наиболее предпочтительных вариантах изобретения микроканалы располагают параллельно плоским микроканалам, например, по крайней мере, трем рядам плоских микроканалов. Согласно другим вариантам несколько входов микроканалов соединяют в общий впускной коллектор, и/или несколько выходов микроканалов объединяют в общий выходной коллектор. Во время работы по микроканалам теплообменника (если таковые имеются) бежит нагревающая и/или охлаждающая жидкость. Огромное количество примеров такого типа реакторов, использующихся в описании настоящего изобретения, предусматривает листовую конструкцию микрокомпонентов (например, ламинат с микроканалами), которые описаны в Патентах США №№ 6200536 и 6219973 (оба этих патента включены в настоящее описание в качестве справочного материала). Преимущества использования такого типа реакторов в целях настоящего изобретения включают в себя относительно высокие значения коэффициентов тепло- и массопередачи, практически полное отсутствие любых пределов детонации. Микроканальные реакторы могут комбинировать в себе преимущества хорошей тепло- и массопередачи, отличный контроль температуры, времени, минимальное образование побочных продуктов. Падение давления может быть снижено, тем самым обеспечивается высокая проходимость, и катализатор может применяться в любой доступной форме внутри каналов, устраняя тем самым необходимость проведения сепарации. Кроме того, использование микроканальных реакторов приводит к улучшению температурного контроля и поддержанию относительно высокого изотермического профиля, по сравнению с традиционными системами. Согласно некоторым вариантам реакционный микроканал (или микроканалы) может содержать канал для объемного потока. Термин "канал для объемного потока" относится к открытому каналу (участок непрерывного объемного потока) внутри реакционной камеры. Непрерывный участок объемного потока позволяет достичь высокой скорости потока, проходящего через реакционную камеру, без значительного падения давления. В некоторых вариантах исполнения данного изобретения существует ламинарный поток в области прохождения объемного потока. Участки объемного потока внутри каждого реакционного канала имеют площадь поперечного сечения от 5×10-8 до 1×10-2 м2, но наиболее предпочтительное значение - от 5×10-7 до 1×10-4 м2. Участки объемного потока включают, по крайней мере, 5%, более предпочтительно - по крайней мере, 50%, а в некоторых вариантах - 30-80% от: 1) внутреннего объема реакционной камеры, или: 2) поперечного сечения реакционного канала.

Во многих вариантах исполнения настоящего изобретения микроканальные устройства имеют несколько микроканалов, наиболее предпочтительны группы, по крайней мере, из 5 каналов, или, в наиболее предпочтительном варианте - по крайней мере, из 10 каналов, расположенных параллельно, которые соединяют в общем коллекторе, являющемся составной частью устройства (это не дополнительно присоединяемая труба), при этом общий коллектор имеет возможность выравнивать поток по всем каналам, соединенным с ним. Примеры таких коллекторов описываются в патентной заявке США № 10/695400 от 27 октября 2003 года, которая полностью включена в настоящее описание.

В этом контексте понятие «параллельные» не обязательно означает прямые линии, скорее это каналы, подогнанные друг под друга. В некоторых вариантах изобретения микроканальное устройство включает, по крайней мере, три группы параллельных микроканалов, в котором каналы внутри каждой группы соединяют с общим коллектором (например, 4 группы микроканалов имеют, соответственно, 4 коллектора), и желательно, чтобы каждый общий коллектор имел возможность выравнивания потока, бегущего по каналам, соединенным с ним. Алюминидное покрытие может быть образовано в группе соединенных микроканалов во время прохождения газа, содержащего алюминий, через коллектор, при этом коллектор, обычно тоже получает такое покрытие. Теплообменные потоки могут проходить по теплообменным микроканалам, смежным с рабочими микроканалами (в лучшем случае - с реакционными каналами), это могут быть газы или жидкости, которые могут включать пар, жидкие металлы, или любые другие известные теплообменные потоки - система может быть оптимизирована таким образом, чтобы в теплообменнике происходил фазовый обмен.

В некоторых вариантах изобретения многослойный теплообменник перемежается слоями реакционных микроканалов. Например, по крайней мере, 10 теплообменных слоев чередуются через, по крайней мере, 10 слоев реакционных каналов. Каждый из этих слоев может содержать простые прямые микроканалы, а может иметь и сложные по своей форме каналы. Конечно, можно использовать и простые микроканалы, но преимущества настоящего изобретения становятся особенно заметными, когда применяются микроканалы с более сложной геометрией. Согласно некоторым вариантам воплощения данного изобретения микроканальные устройства должны иметь следующие характеристики: по крайней мере, один непрерывный микроканал имеет поворотный участок на угол, по крайней мере, 45°, а в некоторых случаях - по крайней мере, 90°; иногда этот участок может иметь «U»-образную форму; длина канала 50 см или более, или 20 см и более, наряду с толщиной 2 мм или менее, а в некоторых вариантах длина составляет 50-200 см; по крайней мере, один микроканал расщепляется на, по крайней мере, два суб-микроканала, расположенных параллельно, а в некоторых случаях - 2-4 параллельных суб-канала; по крайней мере, два смежных микроканала имеют длину общего смежного участка, по крайней мере, 1 см, на котором имеется несколько соединительных отверстий на общей микроканальной стенке, при этом совокупная площадь этих отверстий не превышает 20% от площади микроканальной стенки, на которой эти отверстия находятся, а площадь каждого отверстия не превышает 1.0 кв.мм (в некоторых случаях - не более 0.6 кв.мм, и даже не более 0.1 кв.мм) - это достаточно сложная и проблемная конфигурация, так как покрытие должно наносится таким образом, чтобы не забивать собой отверстия; или, по крайней мере, два, а в некоторых вариантах - пять - параллельных микроканалов имеют длину, по крайней мере, 1 см, своими открытыми концами они соединяются с общим коллектором, и, по крайней мере, один размер этого коллектора не более чем в три раза превышает минимальный размер параллельных микроканалов (например, если один из параллельных микроканалов имеет высоту 1 мм (самый маленький размер из всех микроканалов), тогда коллектор должен иметь высоту не более 3 мм). Встроенный коллектор является частью собранного устройства, и это не просто присоединенная снаружи труба.

Сложный микроканал представляет собой один тип внутренних микроканалов. В некоторых устройствах микроканал имеет U-образный поворот. Это означает, что во время работы поток (или, по крайней мере, часть потока) идет в противоположном направлении внутри устройства (заметьте, что непрерывный канал с U-образным поворотом включает в себя разветвленные потоки, такие как w-изогнутые, хотя в некоторых вариантах изобретения все потоки внутри микроканалов проходят через U-образные повороты и в противоположном направлении в отдельно взятом микроканале). В некоторых вариантах изобретения предлагаемое устройство (или способ) связаны с использованием каталитических материалов. Катализатор может находиться на отдельном участке, или на всей стенке канала, вдоль пути прохождения объемного потока. В некоторых вариантах изобретения поверхность катализатора определяется, по крайней мере, одной стенкой канала, по которому проходит смесь. Во время работы поток реагента проходит через микроканал и вступает в контакт с катализатором. В некоторых случаях катализатор представляет собой вставку, которую вставляют в каждый канал (и она может выниматься из такого канала соответственно) в виде отдельного компонента; понятно, что размер такой вставки должен быть точно подогнан под размер микроканала.

В некоторых случаях высота и ширина микроканала определяют площадь поперечного сечения, и эта площадь поперечного сечения включает пористый каталитический материал и площадь отверстия, при этом пористый каталитический материал занимает от 5% до 95% площади поперечного сечения, и открытый участок занимает площадь от 5% до 95% от площади поперечного сечения.

В некоторых вариантах исполнения данного изобретения, открытая площадь поперечного сечения составляет от 5×10-8 до 1×10-2 кв.м. Согласно другим вариантам пористый катализатор (не включая пустоты внутри катализатора) занимает, по крайней мере, 60%, а в некоторых случаях - по крайней мере, 90%, поперечного сечения микроканала. В альтернативном варианте катализатор практически полностью заполняет поперечное сечение микроканала (конфигурация «проходящего потока»). В других случаях катализатор может иметь форму покрытия (например, в виде реактивной грунтовки) материала внутри реакционного микроканала. Применение поточной конфигурации катализатора может создавать преимущества с точки зрения падения проходимости/давления. При такой конфигурации катализатора жидкость наилучшим образом заполняет зазор между пористой вставкой и стенкой канала, или осаждается на покрытие стенки катализатора, которая контактирует со стенкой микроканала (предпочтительно, чтобы стенка микроканала, которая контактирует с катализатором, находилась в прямом термическом контакте с теплообменником (желательно - с микроканальным теплообменником)). В некоторых вариантах исполнения настоящего изобретения охлаждающий или нагревающий поток контактирует с противоположной стороной поверхности, которая контактирует с катализатором.

Другие подложки

Согласно наиболее предпочтительным вариантам воплощения настоящего изобретения предлагаемое устройство, катализаторы или способы их получения используют алюминидное покрытие на внутренней поверхности микроканалов. В некоторых вариантах такие устройства содержат слой алюминида, слой оксида алюминия и слой каталитического материала, которыми покрыты стенки внутренних микроканалов. Однако в других вариантах микроканалы с покрытием из алюминида содержат еще и «пористый каталитический материал», что будет излагаться далее в настоящем описании.

Например, пористые каталитические материалы, такие как пористая металлическая пена, могут быть покрыты слоем алюминида для получения катализатора.

В некоторых вариантах изобретения катализатор (или способ получения такого катализатора) содержат/предусматривают слой алюминида, который сформирован на подложке (носителе катализатора), отличной от микроканальной стенки. Таким образом, в некоторых вариантах предлагаемое устройство состоит из подложки, покрытой слоем алюминида, и каталитического материала, нанесенного поверх слоя алюминида (желательно через прокладку из слоя оксида алюминия) - подложка может иметь традиционную форму, например форму колец или зерен; в некоторых случаях для подложки используют другие материалы, отличные от тянутого металлического листа. Как и в случае микроканальной стенки, наиболее предпочтительными подложками для катализатора являются суперсплавы на основе никеля Ni, кобальта Со, или железа Fe.

Термин "пористый каталитический материал" (или "пористый катализатор") означает пористый материал (который может быть выполнен в форме отдельного вставного компонента - вставки), с объемом содержания пор от 5 до 98%, наиболее предпочтительное значение - от 30 до 95% от общего объема пористого материала.

По крайней мере, 20% (в предпочтительном варианте эта величина составляет, по крайней мере, 50%) объема пористой части материала представляет собой поры размером (диаметром) от 0.1 до 300 микрон, в наиболее предпочтительном варианте - от 0.3 до 200 микрон, и в самом предпочтительном варианте - от 1 до 100 микрон. Объем пор и распределение их размеров измеряют по методу Меркьюри (предполагающему, что поры имеют цилиндрическую геометрию) и посредством адсорбции азота. Как известно, эти способы дополняют друг друга, но измерение пористости по Меркьюри является более точным способом измерения пор большого размера (более 30 нм), в то время как адсорбция азота позволяет получать более точные данные для маленьких пор (менее 50 нм). Размер пор от 0.1 до 300 микрон позволяет молекулам диффундировать в материал при большинстве условий катализа в газовой фазе. Пористый материал и сам может быть катализатором, но в предпочтительном варианте он включает металлическую, керамическую или композитную подложку с нанесенным на ней слоем (или слоями) каталитического материала (или материалов).

Геометрически пористость может представлять собой правильную структуру, например, в виде сотов, или параллельную конфигурацию, либо расположение пор может быть случайным и беспорядочным. В наиболее предпочтительном варианте носитель с крупными порами выполнен из металлической или керамической пены. Слои катализатора, если такие имеются, также должны быть пористыми. Средний размер пор (усредненный по объему) каталитических слоев должен быть (желательно) меньше, чем средний размер пор подложки. Средний размер пор слоев катализатора, нанесенного на подложку, лежит в пределах от 10-9 м до 10-7 м (на основании результатов адсорбции азота по методу BET). В наиболее предпочтительном варианте, по крайней мере, 50% объема пор от их общего объема состоит из пор размером от 10-9 м до 10-7 м в диаметре.

Слой металлического алюминида

В некоторых вариантах настоящего изобретения, по крайней мере, часть, по крайней мере, одной внутренней стенки микроканального устройства (в предпочтительном варианте - микрореактора) покрыта слоем металлического алюминида (в предпочтительном варианте - алюминидом на основе никеля - NiAl). Было случайно обнаружено, что покрытие из оксида алюминия образуется в результате окисления покрытия из металлического алюминида (NiAl в данных примерах), что обеспечивает отличную коррозионную стойкость по сравнению с другими термически выращенными оксидными слоями (выращенными на подложке без образования алюминидного слоя), или слоем оксида алюминия, нанесенного из раствора. Считается, что такая исключительная однородность покрытия является результатом реакции алюминия в твердом состоянии, после того как он нанесен на поверхность из газовой фазы, и диффузии никеля из подложки по направлению к поверхности. Кроме того, никель может быть нанесен на металл, не содержащий никеля, например на нержавеющую сталь, для создания реакционной поверхности и осуществления процесса алюминидизации.

Никелевый алюминид также может быть нанесен путем одновременной подачи исходных веществ, содержащих алюминий Al и никель Ni в парообразном состоянии, или смеси этих паров. В соответствующем варианте настоящего изобретения катализатор или промежуточное вещество для получения катализатора формируют на подложках, имеющих поверхность из никелевого алюминида.

Настоящее изобретение также описывает способы получения катализаторов или микроканальных устройств, на подложку которых нанесено покрытие (в предпочтительном варианте из сплава на основе Ni) с помощью химического пара, содержащего алюминий, который затем в ходе химической реакции превращается в алюминид (например, NiAl). Слой NiAl может быть образован путем воздействия на сплав на основе никеля Ni хлоридом алюминия AlCl3 и водородом Н2 при повышенной температуре, -предпочтительно от 700°С, в некоторых вариантах - от 900 до 1200°С. Алюминий накладывается на поверхность в результате химической реакции между хлоридом алюминия AlCl3 и водорода H2. При этой температуре никель Ni из подложки диффундирует с поверхности и реагирует с алюминием, формируя при этом поверхностный слой никелевого алюминия. В качестве источника никеля используют непосредственно сам никель или сплав на основе никеля, слой никелевого электролитического покрытия, или пар, содержащий никель, который может осаждаться на подложку до процесса алюминидизации. Очевидно, что другие металлические алюминиды (такие как на основе Co или Fe) также могут быть получены при подобных условиях.

В предпочтительном варианте алюминидизацию проводят, регулируя поток, который вводят в устройство через коллектор. В частности, оптимальных условий для регулирования потока достигают при вхождении потока в микроканалы через герметичный коллектор, который является составной частью самого устройства. В предпочтительном варианте процесс алюминидизации проводят при давлении от 100 Torr (2 фунта на квадратный дюйм, psia) до 1800 Torr" (35 psia), в самом предпочтительном варианте - при давлении от 400 Torr (8 psia) до 1300 Torr (25 psia). В некоторых вариантах никелевый алюминид содержит от 13 до 32% алюминия, в более предпочтительном варианте - от 20 до 32%; и в самом предпочтительном варианте - в основном содержит бета-NiAl. Если содержание алюминия Al ниже 13% по весу, относительно уровня гамма-прайм-фазы, то это будет отрицательно влиять на качество термически выращенного оксида алюминия.

В некоторых вариантах слой металлического алюминида имеет толщину от 1 до 100 микрометров; в других вариантах толщина колеблется от 5 до 50 микрометров. В некоторых вариантах изобретения слой алюминида полностью оксидирован; однако в общем случае это нежелательно. Поверхность металла, на которой формируется алюминид, должна быть по возможности свободной от оксидов. Как вариант, поверхность может быть очищена, отполирована, или обработана каким-либо другим образом, для удаления таких оксидов. Реактор может быть образован катализатором, который наносят в качестве покрытия на внутренние стенки (при этом стенки могут иметь простую конфигурацию или сложную). В альтернативном, или дополнительном варианте, в канал вставляют пластины, провода, сетки, ребра и т.п. Такие вставки обеспечивают дополнительную площадь поверхности и могут влиять на характеристики потока. В процессе алюминизации эти вставки могут быть закреплены на стенках устройства (например, реактора); получающийся слой алюминия (или оксида алюминия, или металлического алюминида, или их смеси) заполняет собой какие-либо пустоты, и значительно улучшает термические условия между вставкой и стенками устройства (например, стенками реактора).

Термически выращенный оксид.

Металлический алюминид (в предпочтительном варианте - слой NiAl) нагревали в присутствии кислорода или другого окислителя для получения слоя оксида алюминия. Неожиданно было обнаружено, что когда поверхность нагревается до температуры обработки без кислорода O2 или другого окислителя до начала процесса формирования оксида, то в итоге свойства конечного покрытия значительно улучшаются. Слой оксида, выращенный в результате нагрева поверхности до температуры обработки в присутствии кислорода, проявляет растрескивание, в то время как слой, выращенный путем нагрева поверхности от комнатной температуры до температуры обработки в отсутствии кислорода, практически не растрескивается. Следовательно, кислород может быть исключен из стадии нагрева в процессе термообработки. Наиболее приемлемый и эффективный способ удаления кислорода с поверхности во время ее нагрева от комнатной температуры до температуры обработки заключается в применении водорода. Водород эффективно снижает окислительную способность атмосферы во время нагрева, что предотвращает преждевременный рост окалины. Можно использовать и другие газы, замедляющие процесс окисления, такие как NH3, CO, CH4, углеводороды, и другие подобные им газы, а также их различные комбинации. Все эти восстанавливающие газы могут быть использованы в комбинации с инертными газами, такими как N2, He, Ar, или подобные им, или комбинацией инертных газов. Оксидный слой формируют в результате воздействия на поверхность окислительной атмосферы при температуре 100°С от температуры обработки. Окислительным газом может быть воздух, разреженный воздух, кислород, CO2, пар или любые смеси этих газов или других газов, которые имеют достаточную окислительную способность, с инертным разбавителем, или без него. В качестве инертного разбавителя можно использовать такие газы, как N2, He, Ar, или другие инертные газы, или их комбинации. Температура роста оксида должна быть, по крайней мере, 500°С, но в предпочтительном варианте - по крайней мере, 650°С.

Поверхность может быть подвергнута обработке в несколько стадий при разных температурах, в различных окислительных атмосферах, или комбинациях того и другого. Например, поверхность какое-то время обрабатывают при температуре 650°С, а затем нагревают до температуры 1000°С и выдерживают при этой температуре 1000°С в течение еще какого-то времени. Такой регулируемый процесс обработки в несколько стадий позволяет получать поверхность с заданными морфологией, кристаллической структурой и составом.

Наилучшие оксидные покрытия получают в результате предварительного нагрева до температуры примерно 1000°С (в некоторых случаях - 900°С) в инертной, или, что более предпочтительно, восстанавливающей атмосфере, такой, как, например, водород Н2 (в предпочтительном варианте массовая доля его составляет, по крайней мере, 1000 ppm, в некоторых вариантах - от 1 до 100% водорода Н2).

Предварительный нагрев в восстанавливающей атмосфере позволяет получить оксидные покрытия с очень незначительным растрескиванием, или вовсе без него. Считается, что такое регулирование условий предварительного нагрева ведет к получению исключительных покрытий благодаря тому, что минимизируется образование оксидов никеля. Особую осторожность следует проявлять при выборе правильной инертной атмосферы, потому что атмосферы, которые считаются инертными, на самом деле дают неблагоприятные результаты. Это обусловлено тем, что оксид никеля может теоретически образовываться даже при содержании кислорода 10-10, а оксид хрома - при содержании кислорода 10-21; такие предельные уровни чистоты смеси не могут быть достигнуты при промышленном применении доступных инертных газов. Следовательно, восстанавливающая атмосфера более предпочтительна.

Можно было бы предположить, что чем выше температура, тем быстрее скорость образования оксида. Однако на практике было обнаружено, что оксидный слой растет быстрее при температуре 1000°С, чем при 1050°С. Скорее всего это происходит потому, что при более высокой температуре оксид получается более плотным, что препятствует дальнейшему быстрому росту.

При более низкой температуре оксид получается более пористым, и это способствует его более быстрому росту. С другой стороны, слишком высокая температура способствует взаимной диффузии между алюминидным слоем и подложкой, и алюминид как бы растворяется в массе сплава. Следовательно, термически выращиваемый оксид должен формироваться при температуре от 1000 до 1100°С, в предпочтительном варианте 1025-1075°С.

В присутствии избытка кислорода, например, в потоке воздуха окислительный процесс желательно проводить в течение от 30 до 6000 минут, в предпочтительном варианте - от 60 до 1500 минут. Хотя это и не применялось для производства катализаторов, однако, известно, что фита - (Θ) - «усы» оксида алюминия могут быть выращены из NiAl. «Усы» оксида алюминия имеют преимущественно форму стержней или иголочек, при отношении длины к толщине, по крайней мере, равном 10. Пример таких «усов», выращенных на подложке из инконеля (Inconel) показан на Фиг.2. Необходимо отметить, что термин «оксид алюминия» может быть использован для описания материала, содержащего оксиды алюминия в присутствии и других металлов. В настоящем описании, если прямо не утверждается иное, термин «оксид алюминия» относится к преимущественно чистому материалу ("состоит в основном из оксида алюминия") и/или оксидам алюминия, содержащим модификаторы. Более тонкие слои покрытия менее склонны к образованию трещин; следовательно, слой термически выращенного оксида должен иметь толщину не более 5 µm, и что более предпочтительно - толщину в 1 µm и менее, а в некоторых случаях - от 0.1 µm до 0.5 µm. В некоторых вариантах воплощения настоящего изобретения изделия имеют толщину оксидного слоя, который был выращен термически менее 10 микрометров, а в других вариантах эта величина лежит в пределах от 0.1 до 5 микрометров.

Иногда более предпочтительны толстые слои оксидного покрытия, например, когда требуется большая площадь поверхности носителя катализатора. В других случаях толщина реактивной грунтовки менее 10 микрометров, или даже менее 5 микрометров. Обычно эти толщины замеряют с помощью оптического или электронного микроскопа. В общем случае слой термически выращенного оксида может быть определен и визуально; алюминидный слой в основании по своей природе является металлом и содержит не более 5 весовых процентов атомов кислорода; слой реактивной грунтовки на поверхности может отличаться от термически выращенного оксида своей плотностью, пористостью или кристаллической структурой.

Алюминизированная поверхность может быть модифицирована с помощью добавления щелочных элементов (Be, Mg, Ca, Sr, Ba), редкоземельных элементов (Y, La, Се, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu) или их комбинаций. Добавление таких веществ приводит к возникновению их реакции с окислительной атмосферой, что формирует смешанную оксидную окалину. Когда модифицирующим элементом является, например, La, то окалина содержит LaAlOx, алюминат лантана. В некоторых вариантах стабильную поверхность из оксида алюминия получают путем добавления редкоземельных металлов, таких как лантан La, покрытого слоем золя оксида алюминия, и с последующей присадкой щелочного металла, например кальция Ca, после чего проводят термообработку. Лантан La эффективен для улучшения адгезии между покрытием из оксида алюминия, получаемым из золя, и окалиной оксида алюминия.

Подложку из инконеля (Inconel™ 617) после алюминидизации и термообработки покрывали водным раствором нитрата лантана, после чего высушивали и прокаливали в воздухе при температуре 1,000°С в течение 4 часов. Затем заготовку покрывали золем оксида алюминия и на ней проводили испытания на коррозионную стойкость при температуре 960°С в течение 1,000 часов. Покрытие из золя оксида алюминия хорошо перенесло эти испытания, не было отмечено никаких признаков дефектов, трещин или расслаивания.

Аналогичные испытания на подложке из инонеля (Inconel™ 617) после алюминизации, термообработки и покрытия золем оксида алюминия, без предварительной обработки водным раствором нитрата ланатана, показали, что большая часть покрытия была потеряна уже после 100 часов испытания, т.е. адгезия между золем оксида алюминия и альфа-оксидом алюминия была незначительной.

Преимущество использования лантана La в качестве вещества, способствующего улучшению адгезии, связано с его реагированием с окалиной альфа-оксида алюминия, что делает поверхность более химически активной за счет образования алюмината лантана Рентгенография поверхности (XRD) показала образование LaAlO3. Без добавления лантана, рентгенография обнаруживает образование лишь альфа-оксида алюминия и некоторых никелевых алюминидов.

Скорость потока.

Слой материала, содержащий алюминий, а также слои оксида алюминия формируют в результате реакции поверхности с газообразным реагентом (или реагентами) в условиях динамического потока. Алюминий наносят на поверхность микроканала с помощью потоков веществ - хлорида алюминия AlCl3 и водорода H2. В мультиканальных устройствах алюминий наносят только на отдельно выбранные каналы (путем их закупоривания, с целью недопущения исходных веществ, содержащих алюминий на стадии CVD-обработки). Также алюминий может быть нанесен на отдельные выборочные участки микроканального устройства путем управления относительным давлением. Например, в микроканальном устройстве, содержащем, по крайней мере, два канала, разделенных стенкой, и в котором эти два канала соединены друг с другом посредством отверстий в этой стенке, поток хлорида алюминия AlCl3 бежит через первый канал, в то время как поток водорода H2, при более высоком давлении, бежит через второй канал, а также попадает в первый канал через отверстия в стенке. В одном из вариантов проводят обработку статическим газом путем наполнения заданных участков реактивными газами, и если это необходимо - с закачкой промежуточного газа.

Было обнаружено, что слишком большие скорости потока ведут к образованию неравномерного покрытия. Наглядная иллюстрация такой проблемы показана на Фиг.3. Система показателей, определенных для этих двух потоков, была разработана для характеристики величины сдвига и ударного воздействия через форсунки. Для механического сдвига общее значение сдвигового напряжения на стенке (два тангенциальных компонента и один нормальный) было выбрано в качестве такого показателя. Подобным образом динамическое давление, которое равно потоку импульса струи, бьющей из форсунки, было выбрано в качестве средства для измерения эффекта ударного воздействия струи на образование покрытия. Расчетные гидродинамические симуляции (CFD) нескольких устройств во время проведения испытаний процесса алюминизации были проведены в целях сравнения с прогнозируемыми величинами сдвигового напряжения на стенке и динамического давления на стенке. Осуществили сравнение участков, где обработка оказалось успешной, с теми, где такая обработка не удалась. При подобном моделировании во время процесса алюминизации в качестве пограничных условий использовали одинаковую температуру, скорость потока, состав потока, конфигурацию входа и выхода. Для сравнения использовали образцы устройств, вскрытых после проведения алюминизации и термообработки. В результате подобного исследования было определено, что может быть установлена пороговая величина как для сдвигового напряжения на стенке, так и для динамического давления на стенке. Если обработку проводят при условиях, которые не превышают этих пороговых значений, то получают хорошее покрытие; если эти пороговые значения превышаются, то покрытие получается с дефектами.

Пороговые значения измерений

Сдвиговое напряжение на стенке выражается формулой т=µ|Δu|, или произведением вязкости потока жидкости µ на величину градиента локальной скорости, выраженное в единицах силы на каждую единичную площадь поверхности стенки канала. Эта величина отражает значение молекулярных сил трения на границе раздела между очень тонким текучим слоем и стенкой самого канала. Динамическое давление (или эквивалентный ему поток импульса) выражается формулой p=1/2ρu2, где «ρ» - плотность текучего потока, a «u» - величина локальной скорости текучего потока. Это мера силы, которая передается в результате изменения момента, когда струя потока ударяется в боковую стенку канала, и она также выражается в единицах силы на единицу площади. Было проведено CFD-моделирование с проведением многочисленных испытаний по окислению тестовых образцов с целью определения корреляции между некачественным алюминидным покрытием и критическими величинами сдвигового напряжения на стенке или динамического давления. Основываясь на результатах подробного анализа протестированных устройств, выявили следующие пороговые значения.

Сдвиговое напряжение на стенке микроканал.

Для того чтобы обезопасить себя от влияния сдвиговых сил на формирование покрытия в процессе алюминизации, сдвиговое напряжение на стенке не должно превышать значения 50 Па, если газы, участвующие в процессе алюминизации, проходят через отверстия форсунок. Допустимое сдвиговое напряжение не должно превышать значения 200 Па, если газы, участвующие в процессе алюминизации, не ударяются в стенки микроканала, как это происходит в случае прохождения их через отверстия форсунок.

Динамическое давление на стенку.

Для обеспечения уверенности в том, что эрозия в результате мгновенного ударного воздействия не нарушает адекватного формирования покрытия при алюминизации, динамическое давление не должно превышать значения 10 Па, если газы, участвующие в процессе алюминизации, проходят через отверстия форсунок. Более высокое значение динамического давления допускается в том случае, если форсунки отсутствуют. Допустимое динамическое давление не должно превышать значения 100 Па, если газы, участвующие в процессе алюминизации, не ударяются в стенки микроканала, как это происходит в случае прохождения их через отверстия форсунок.

Практическое применение

Показатели, представленные выше, используются для определения конфигурации потока и индивидуальных скоростей потока на входе, которые предполагают хорошее качество алюминизации с точки зрения струйных технологий. Обычно используют комбинацию всех возможных входов и выходов для движения потока в микроканальном устройстве. Прогнозы, полученные на основе методов CFD, используют для определения таких комбинаций входящего/выходящего потоков и индивидуальных скоростей потока на входе, что позволяет поддерживать значение сдвигового напряжения на стенке ниже 5×10-3 psi, и значение динамического давления ниже 1×10-3 psi в рамках всего устройства в целом. Максимально допустимая скорость потока на входе, которая удовлетворяет этим двум критериям, и связанная с этим конфигурация канала движения потока является максимальной рекомендуемой скоростью для процесса алюминизации устройства, разработанного на основе этих показателей. Примеры алюминидного покрытия, полученного в соответствии с этими рекомендациями, не обнаруживают сколько-нибудь значимых визуальных дефектов.

Неожиданное открытие, сделанное в рамках настоящего изобретения, заключается в том, что проходящий (нестатический, см. предыдущий раздел по определению наиболее предпочтительного давления) поток газа, участвующего в процессе алюминизации, при скоростях ниже пороговых значений, определенных выше, позволяет получать однородное алюминидное покрытие (разница в толщине покрытия на разных участках не превышает 10%), в котором практически полностью отсутствуют какие-либо дефекты.

Маскировочное покрытие

Процесс алюминидизации, описанный выше, позволяет получать алюминидные покрытия на всей поверхности канала. Однако теоретически возможно покрывать отдельно выбранные участки канала путем нанесения маскировочного покрытия на отдельные участки микроканала. Это может быть сделано путем «маскирования» отдельных участков листа огнеупорным материалом, а затем покрывать такой лист «с маской» следующим слоем. После завершения процесса алюминизации маска может быть удалена, например посредством горения. Допустимые в данном случае огнеупорные материалы могут включать молибден Мо, алмаз и графит. Технологии нанесения маскировочного покрытия описаны в Патенте США № 6332926.

Кислота или основание

Адгезия, а также площадь поверхности могут быть увеличены за счет правильного выбора кислоты или основания. В предпочтительном варианте способ осуществляют при некоторых средних условиях термического роста слоя оксида алюминия. Экстремальные условия могут привести к избыточному травлению. Следовательно (как вариант) операции травления должны проводиться при значениях pH менее 5 (в предпочтительном варианте - от 0 до 5), или более 8 (в предпочтительном варианте - от 8 до 14).

Спекающие присадки

Спекающая присадка может быть добавлена либо в виде раствора, наносимого на окалину оксида алюминия, либо в виде смеси. Добавление спекающих присадок преследует две основные цели: 1) снизить на данном участке температуру плавления оксидной подложки (т.е. оксидной окалины) для того, чтобы обеспечить создание диффузионных связей между подложкой и керамическими частицами, и 2) создать стеклообразную фазу, которая образуется на границах зерен и подавляет диффузию кислорода, что предотвращает дальнейшее окисление металлической подложки. Что касается слоев оксида алюминия, то такие спекающие добавки содержат Na, Li и/или В. Составы на водной основе содержат (или в основном состоят из них) борнокислые соли Li или Na, которые наилучшим образом подходят для обработки окалины оксида алюминия.

В некоторых наиболее предпочтительных вариантах настоящего изобретения оксид алюминия наносят поверх металлической подложки. Оксидная окалина состоит из частиц оксида металла, среди которых распределены частицы спекающих добавок - по границам зерен, и, что более предпочтительно, на поверхности. Спекающие добавки используют тогда, когда они благоприятно влияют на заданный каталитический процесс. В предпочтительном варианте спекающую добавку наносят на поверхность оксидной окалины. Результирующую поверхность затем обрабатывают керамической суспензией.

В отдельных вариантах воплощения изобретения керамическая суспензия включает в себя растворитель, керамические частицы, дисперсные добавки для предотвращения комкования частиц, органическое связующее вещество для придания прочности пленки из керамических частиц после того, как она будет высушена, и пластификатор для увеличения пластичности связующего вещества. Пластификаторы, поверхностно-активные вещества, связующие вещества и органические материалы легко удаляют путем простого обжига в воздухе при относительно низких температурах. Получающееся изделие высушивают для удаления влаги и затем нагревают. Во время такого процесса спекающие добавки частично расплавляют керамические частицы в точках контакта (с нанесенными частицами оксида) и способствуют диффузионному связыванию между окалиной оксида и частицами керамики. В более широком аспекте этот процесс является общим и может применяться для любых оксидных слоев, которые затем обрабатывают составом из оксидных частиц. Дополнительное покрытие из оксидных частиц может увеличивать толщину оксидного слоя, и формировать основание для последующего нанесения каталитически активных частиц. Выбор правильной температуры обработки и количества спекающих добавок может способствовать предотвращению излишнего восстановления поверхности при последующем нанесении оксидных слоев.

В некоторых вариантах оксидную поверхность обрабатывают спекающими присадками и затем подвергают нагреву. Результирующую поверхность обрабатывают керамическими частицами (например, в форме порошка или суспензии).

Согласно одному испытанию диск из оксида алюминия обрабатывали составом, получающимся в результате растворения в 83 граммах воды 1.66 г поливинилового спирта, 3.3 г Li2B4O7 и 7.4 г Na2B4O7·10H2O. Затем диск нагревали до температуры 900°С в течение одного часа. После этого порошок оксида алюминия распыляли по поверхности диска и диск вновь нагревали до температуры 900°С в течение одного часа. Результаты этого испытания показаны на Фиг.2 и свидетельствуют о том, что обработанный таким образом диск обнаружил спекаемость и адгезию - как у порошка оксида алюминия. Еще лучшая спекаемость обнаруживалась у обработанных участков диска, по сравнению с необработанными, с образованием стеклообразной фазы по границам зерен.

Спекающие добавки добавляют в количествах, достаточных для достижения задуманной цели. Так, например, в одних вариантах соответствующие количества спекающих присадок добавляют таким образом, что увеличивается объем стекловидной фазы, по сравнению, например, с таким же типом обработки образца, но без добавления таких присадок.

Спекающие добавки (в случаях, когда их используют) помещают в раствор, из которого наносят покрытие, с содержанием не менее 0.5% по весу. Покрытие или слой покрытия могут иметь спекающие добавки в количестве не менее wt%, в некоторых вариантах - не менее 0.5% по весу. Величина wt% означает процент содержания добавок по весу в оксидном покрытии или слое покрытия, который является промежуточным среди других нескольких слоев (эти слои могут быть оксидными или не оксидными). В предпочтительном варианте оксидный слой, содержащий спекающие добавки, является оксидом алюминия.

На Фиг.4 показано образование отличной пленки на заготовке из инконеля (Inconel), которую алюминидизировали и термически обработали для получения оксидной окалины, протравили и покрыли раствором со спекающей добавкой, после чего вновь подвергли термообработке.

Фиг.5 схематически иллюстрирует процесс, в котором металлическая подложка 42 содержит первый слой алюминида 44, слой оксида алюминия со спекающими добавками 46, и слой оксида алюминия 48. В наиболее предпочтительных вариантах изобретения, самый верхний слой содержит дополнительные каталитически активные материалы 49.

Было разработано и испытано несколько видов суспензий. Эти суспензии содержали воду в качестве растворителя, от 14 до 15% по весу порошкового оксида алюминия, в качестве керамических частиц, 1.43% по весу тергитала (Tergital®) (нонилфенол-полиэтилен-гликоль-эфир) в качестве поверхностно-активного вещества, 0.14% полиэтилен-гликоля (PEG) в качестве пластификатора, и 0.28% поливинил-пирролидона (PVP) в качестве связующего вещества. Такие суспензии обеспечивали лучшие свойства покрытия по сравнению с немодифицированным оксидом алюминия.

В широком аспекте спекающие добавки могут быть использованы при подготовке тонких керамических пленок. Этот тип суспензий используют в качестве высокотемпературного связующего вещества для создания сложных керамических форм, для разработки непроницаемых для кислорода барьерных термических покрытий, а также износостойких и химически стойких покрытий. Например, они могут найти применение при производстве полупроводниковых приборов, когда пленочное литье используется для получения многослойных керамических модулей. Также они могут применяться в производстве топливных элементов, где керамические детали используются для получения топливных элементов из твердых оксидов; для получения покрытий внутренних поверхностей химических реакторов, в автомобильной промышленности, для получения химически и износостойких покрытий. В наиболее предпочтительном варианте спекающие добавки используют при формировании керамических слоев катализаторов (обычно имеющих носитель катализатора из другого материала с большей площадью поверхности и каталитически активный материал, который наносят в качестве дополнительного слоя, или же он является частью слоя носителя катализатора), и для получения защитных покрытий микроканальных устройств.

Другие модификации покрытий

Различные другие модификации могут применяться для улучшения адгезии и других свойств покрытий из оксидов алюминия. Покрытие из оксида алюминия может быть нанесено с использованием золя или суспензии. В некоторых вариантах вместо одного, отдельного покрытия из оксида алюминия, наносят нескольких слоев покрытий, при этом, по крайней мере, два слоя (а в наиболее предпочтительном варианте - 4 слоя) имеют различные свойства.

Например, первый слой покрытия подвергают термообработке при одной температуре (T1), следующий наносимый слой подвергают термообработке при более низкой второй температуре (Т2), в результате чего получают два слоя покрытия с разными «ступенчатыми» свойствами при увеличенной площади поверхности.

Другие «ступенчатые» слои покрытия могут быть сформированы: последовательным применением водяного пара в ходе процесса прокаливания; применением частиц различного размера (более мелкие частицы используют в качестве первого слоя покрытия, что улучшает физический контакт между этими частицами и окалиной, в то время как крупные частицы должны присутствовать в самых верхних слоях); и/или путем ступенчатого применения стабилизаторов или связующих веществ (когда такие связующие вещества должны последовательно выгорать). Такие добавки, как редкоземельные или щелочные металлы (включая La, Ce и/или Pr) способны поднимать гидротермическую стабильность покрытий из оксида алюминия. Поверхностно-активные вещества могут добавляться в покрывающие растворы. Наиболее предпочтительные поверхностно-активные вещества включают в себя: коллоидные, не ионные, анионные, катионные и амфотерные материалы, которые могут содержать, по крайней мере, 0.1% по весу, или 0.01% по весу, или от 0.01 до 5% по весу водорастворимых полимеров (например, поливиниловый спирт PVA, поливинил-пирролидон, PLE и поликап могут быть добавлены в состав покрытия).

Полимеры имеют способность снижать образование трещин во время сушки, формировать дополнительную пористость после выгорания присадок. Добавление оксида титана способствует улучшению адгезии. До формирования покрытия окалина оксида алюминия может быть обработана редкоземельными или щелочными металлами (включая Mg или La) (и, как вариант, поверхностно-активными веществами, такими, как поливиниловый спирт), после чего проводится высокотемпературная термообработка для получения более активной поверхностной окалины, что способствует лучшей адгезии. Применение смачивающих компонентов на каждой стадии увеличивает количество металлических присадок, которые могут быть добавлены из раствора в состав покрытия из оксида алюминия.

Каталитические покрытия

Катализаторы наносят с помощью уже известных способов насыщения. При этом применяют водные растворы солей (желательно, солей Pt, Rh, и/или Pd, что является наиболее предпочтительным вариантом в некоторых случаях). Обычно за этой стадией следует термообработка и активация. Данные процедуры должны быть хорошо известны специалистам в данной области техники. Наиболее предпочтительно использование солей с числом pH>0.

Реакции

Микроканальные устройства с нанесенными покрытиями особенно полезны тогда, когда их используют вместе с поверхностными катализаторами при высоких температурах, например при температуре выше 500°С, в некоторых случаях - выше 700°С, а иногда - выше 900°С. В некоторых вариантах исполнения настоящее изобретение предлагает способ проведения реакций, предусматривающий подачу в микроканал, по крайней мере, одного жидкого реагента, прохождение реакции, по крайней мере, одного реагента в присутствии катализатора внутри микроканала с целью получения, по крайней мере, одного продукта.