Порошок оксида металла, порошок оксида титана, способ получения порошка оксида металла - RU2127221C1

Код документа: RU2127221C1

Чертежи

Описание

Изобретение касается окисно-металлического порошка, который используют в качестве порошкового сырья в производстве оксидной керамики, которую используют в качестве функционального или структурного материала, касается окисно-металлического порошка (порошка оксида металла), который используют в диспергированном состоянии в качестве наполнителя или пигмента, или окисно-металлического порошка, который используют в качестве порошкового сырья в производстве монокристаллов или при получении покрытия, нанесенного методом пламенного распыления, и способа его получения.

В общем случае оксидную керамику, которую используют в качестве функционального материала или в качестве структурного материала, получают, проводя стадию формования и стадию прокаливания при использовании окисно-металлического порошка в качестве сырья. Свойства окисно-металлического порошка, используемого в качестве сырья, оказывают сильное влияние на производственные операции, а также на функциональные и физические свойства керамического продукта. Следовательно, представляется весьма желательным получить окисно-металлический порошок с точно управляемыми свойствами, обеспечивающими предполагаемое применение.

При использовании окисно-металлического порошка в диспергированном состоянии, таком как магнитный тонкоизмельченный порошок, наполнитель или пигмент, потребность в управлении свойствами порошка становится еще более острой, поскольку свойства каждой частицы оказывают прямое воздействие на характеристики диспергированного состояния.

Требуемые свойства окисно-металлического порошка меняются в зависимости от вида и применяемой формы оксида металла. Обычно требуется порошок с однородным размером частиц окисно-металлического порошка, т.е. с узким распределением частиц по размерам, и со слабым слипанием первичных частиц, т.е. с ослабленной способностью агломерироваться и с хорошей диспергируемостью.

Например, порошок оксида титана широко используют в виде сырья для получения белого пигмента, в качестве сырья при получении наполнителя, добавляемого в резину, в качестве сырья для получения материала с высоким показателем преломления, в качестве сырья для изготовления фильтров, задерживающих ультрафиолетовое излучение, в качестве сырья для получения монокристаллов, в качестве сырья для получения полупроводника, активного в фотокаталитическом отношении, в качестве сырья при получении абразива, в качестве сырья для получения диэлектрического материала и т.д.

Порошок оксида циркония находит применение в качестве сырья для получения высокотемпературного материала или механически жесткого материала, ионопроводящего материала, пьезоэлектрического материала и т.д., и его используют в качестве сырья для получения подвергнутых обжигу изделий и в качестве сырья для получения покрытия, наносимого методом распыления расплава.

Порошок оксида магния находит применение в качестве сырья для получения тугоплавкой керамики, сырья для получения керамики с определенным функциональным назначением, такой как материал, используемый в электронной технике, или оптический материал и им подобные материалы.

Порошок оксида церия представляет собой один из оксидов редкоземельных элементов и находит применение в качестве электропроводящего материала, оптического материала или абразива.

Порошок оксида олова является ценным материалом, используемым в качестве материала электронной техники, пигмента, катализатора или абразива.

До сих пор оксиды металлов получают жидкофазным способом, газофазным способом, способом гидротермального синтеза, способом прямого окисления, способом электроплавки и им подобными способами. Полученным окисно-металлическим порошкам свойственны некоторые проблемы, такие как образование агломератов, неоднородность частиц, широкий разброс частиц по размерам и т. д. , и не обязательно они оказываются удовлетворительными. Кроме того, самим перечисленным выше способам получения свойственны некоторые проблемы, такие как усложненная технология, аппаратурные проблемы, стоимость сырья и т.д. Учитывая сказанное, представлялось желательным разработать окисно-металлический порошок с пониженным содержанием агломерированных частиц и узким распределением частиц по размерам и разработать способ получения такого окисно-металлического порошка, который носил бы общий характер и предпочтительно мог бы быть реализован в промышленном масштабе.

Краткое изложение существа изобретения.

Цель настоящего изобретения состоит в получении оксида металла, содержащего пониженное количество агломерированных частиц и имеющего узкое распределение частиц по размерам и однородную форму частиц, который предпочтительно может быть использован в качестве окисно-металлического порошка, являющегося сырьем для процесса получения оксидной керамики, т.е. может быть использован в качестве материала специального назначения или структурного материала, в качестве окисно-металлического порошка, предназначенного для использования в диспергированном состоянии в качестве наполнителя или пигмента, или в качестве окисно-металлического порошка, предназначенного для использования в качестве порошкового сырья для получения монокристаллов или для получения покрытия, наносимого методом пламенного распыления.

Еще одна цель настоящего изобретения состоит в разработке способа получения, который в общем случае может быть применен для получения такого окисно-металлического порошка и который является вполне приемлемым для промышленного осуществления.

В результате проведения обширного исследования, выполненного на окисно-металлических порошках, было установлено, что при прокаливании сырья в специфической газовой среде получается описанный выше оксид металла с пониженным содержанием агломерированных частиц и узким распределением частиц по размерам и однородной формой частиц и что такой способ может быть применен в общем случае для получения различных окисно-металлических порошков и является вполне приемлемым для промышленного осуществления; и настоящее изобретение было завершено после проведения дополнительных исследований.

Согласно первой особенности настоящего изобретения предлагается окисно-металлический порошок, исключая α-оксид алюминия, содержащий полиэдрические частицы, каждая из которых имеет, по крайней мере, шесть плоскостей, который характеризуется среднечисленной крупностью частиц в области от 0,14 до 300 мкм и величиной отношения D90/D10 ≤ 10, где D10 и D90 представляют собой размеры частиц у фракций, собранных в количестве 10% и 90% соответственно, считая со стороны, отвечающей частицам наименьшего размера, на кривой нарастания размера частиц.

Согласно второй особенности настоящего изобретения предлагается порошок оксида титана типа рутила, содержащий полиэдрические частицы, каждая из которых имеет, по крайней мере, восемь плоскостей.

Согласно третьей особенности настоящего изобретения предлагается способ получения окисно-металлического порошка, исключая α-модификацию оксида алюминия, с узким распределением частиц по размерам, включающий в себя прокаливание окисно-металлического порошка или предшественника окисно-металлического порошка в присутствии или при отсутствии затравочного кристалла в среде, содержащей, по крайней мере, один газ, выбранный из группы, состоящей из: 1) галоидоводорода, 2) компонента, приготовленного из молекулярного галогена и пара, и 3) молекулярного галогена.

Краткое описание чертежей.

На фиг.1 показана полученная при сканировании электронная микрофотография (при увеличении в 850 раз), изображающая структуру частиц у окисно-титанового порошка, полученного в примере 1.

На фиг.2 показана полученная при сканировании электронная микрофотография (при увеличении в 1700 раз), изображающая структуру частиц окисно-титанового порошка, полученного в примере 7.

На фиг. 3 показана полученная при сканировании электронная микрофотография (при увеличении в 1700 раз), изображающая структуру частиц окисно-титанового порошка, полученного в примере 9.

На фиг. 4 показана полученная при сканировании электронная микрофотография (при увеличении в 4300 раз), изображающая структуру частиц окисно-титанового порошка, полученного в примере 15.

На фиг. 5 показана полученная при сканировании электронная микрофотография (при увеличении в 1700 раз), изображающая структуру частиц окисно-титанового порошка, полученного в сравнительном примере 1.

На фиг. 6 показана полученная при сканировании электронная микрофотография (при увеличении в 430 раз), изображающая структуру частиц порошка оксида циркония, полученного в примере 20.

На фиг. 7 показана полученная при сканировании электронная микрофотография (при увеличении в 430 раз), изображающая структуру частиц порошка оксида циркония, полученного в примере 21.

На фиг. 8 показана полученная при сканировании электронная микрофотография (при увеличении в 430 раз), изображающая структуру частиц порошка оксида циркония, полученного в примере 22.

На фиг. 9 показана полученная при сканировании электронная микрофотография (при увеличении в 1720 раз), изображающая структуру частиц порошка оксида циркония, полученного в сравнительном примере 3.

На фиг. 10 показана полученная при сканировании электронная микрофотография (при увеличении в 430 раз), изображающая структуру частиц порошка оксида магния, полученного в примере 23.

На фиг. 11 показана полученная при сканировании электронная микрофотография (при увеличении в 850 раз), изображающая структуру частиц порошка оксида магния, полученного в примере 24.

На фиг. 12 показана полученная при сканировании электронная микрофотография (при увеличении в 850 раз), изображающая структуру частиц порошка оксида магния, полученного в примере 25.

На фиг. 13 показана полученная при сканировании электронная микрофотография (при увеличении в 1720 раз), изображающая структуру частиц порошка оксида магния, полученного в сравнительном примере 6.

На фиг. 14 показана полученная при сканировании электронная микрофотография (при увеличении в 1720 раз), изображающая структуру частиц порошка оксида железа, полученного в примере 26.

На фиг. 15 показана полученная при сканировании электронная микрофотография (при увеличении в 1720 раз), изображающая структуру частиц порошка оксида железа, полученного в сравнительном примере 8.

На фиг. 16 показана полученная при сканировании электронная микрофотография (при увеличении в 8500 раз), изображающая структуру частиц порошка оксида церия, полученного в примере 27.

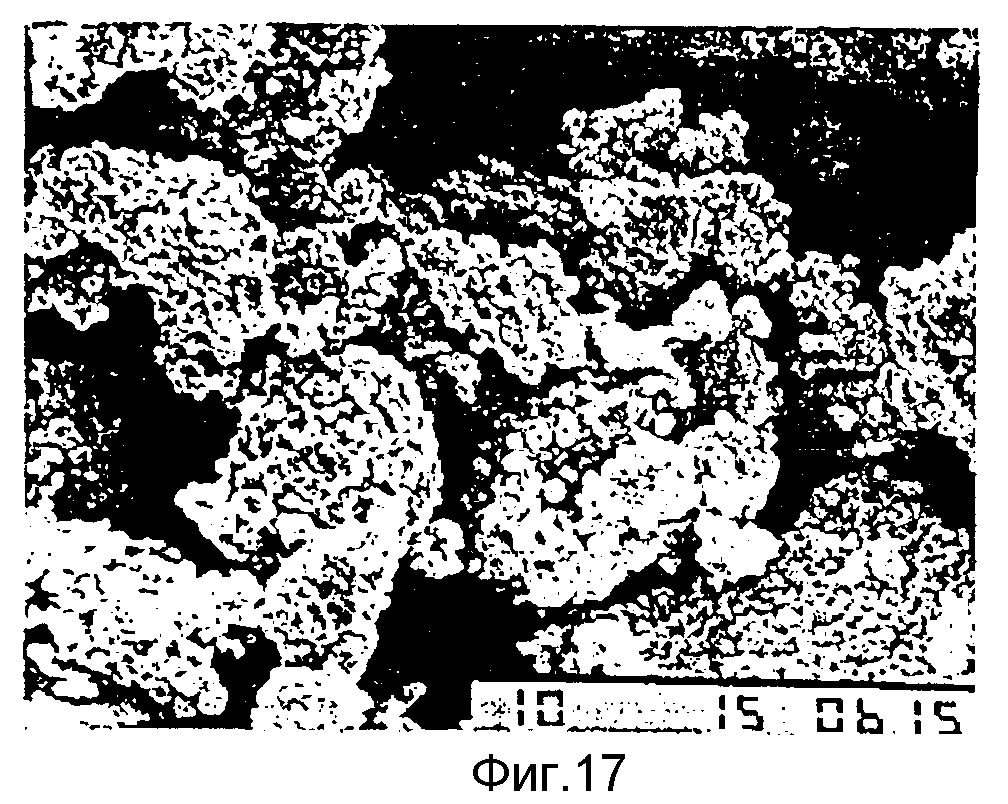

На фиг. 17 показана полученная при сканировании электронная микрофотография (при увеличении в 4300 раз), изображающая структуру частиц порошка оксида церия, полученного в сравнительном примере 9.

На фиг. 18 показана полученная при сканировании электронная микрофотография (при увеличении в 8000 раз), изображающая структуру частиц порошка оксида олова, полученного в примере 28.

На фиг. 19 показана полученная при сканировании электронная микрофотография (при увеличении в 8000 раз), изображающая структуру частиц порошка оксида олова, полученного в примере 10.

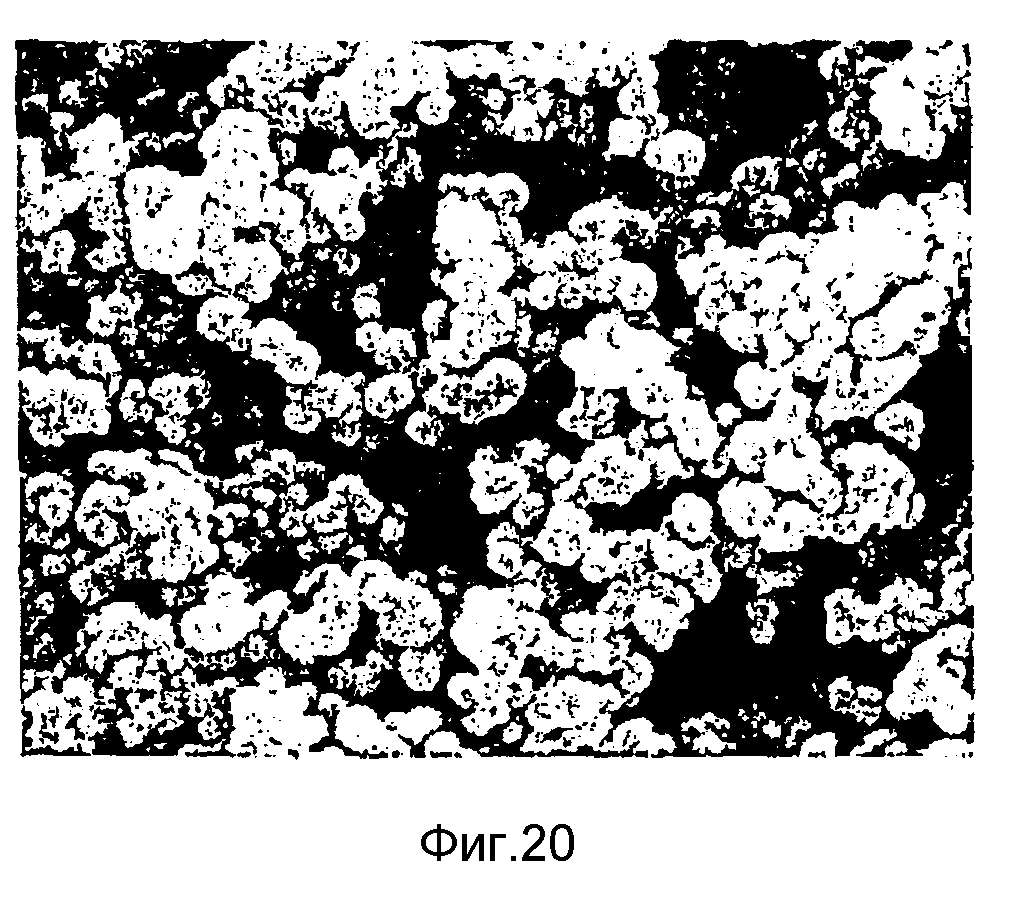

На фиг. 20 показана полученная при сканировании электронная микрофотография (при увеличении в 15500 раз), изображающая структуру частиц порошка оксида индия, полученного в примере 29.

На фиг. 21 показана полученная при сканировании электронная микрофотография (при увеличении в 15500 раз), изображающая структуру частиц порошка оксида индия, полученного в сравнительном примере 11.

Окисно-металлический порошок (порошок оксида металла) с узким распределением частиц по размерам представляет собой соединение единственного металлического элемента с кислородом, состоящее из полиэдрических частиц, каждая из которых имеет, по крайней мере, шесть плоскостей (исключая сложные оксиды и порошок α-модификации оксида алюминия), это соединение отличается от оксида металла, получаемого обычными способами и, возможно, содержащего агломерированные частицы. Далее соединение единственного металлического элемента с кислородом будет иногда называться "простым оксидом металла".

Способ, отвечающий настоящему изобретению, дает оксид металла, исключая α-модификацию оксида алюминия, с узким распределением частиц по размерам, что достигается прокаливанием окисно-металлического порошка или предшественника окисно-металлического порошка в присутствии или при отсутствии затравочного кристалла в среде, содержащей, по крайней мере, один газ, выбранный из группы, состоящей из 1): галоидоводорода, 2) компонента, приготовленного из молекулярного галогена и пара, и 3) молекулярного галогена.

При получении окисно-металлического порошка с узким распределением частиц по размерам по способу, отвечающему настоящему изобретению, порошок, являющийся предшественником оксида металла, рассматривается как сырье.

Здесь под порошком, являющимся предшественником оксида металла, понимается материал, который дает оксид металла, состоящий из единственного металла и кислорода и получаемый по реакции разложения или реакции окисления при прокаливании, и который включает в себя, например, гидроксиды металлов, гидратированные оксиды металлов, оксигидроксиды металлов, оксигалогениды металлов и т.д.

При получении окисно-металлического порошка с узким распределением частиц по размерам по способу, отвечающему настоящему изобретению, в качестве сырья может быть использован известный окисно-металлический порошок, что зависит от вида требуемого окисно-металлического порошка.

В качестве окисно-металлического порошка, являющегося сырьем, предпочтительно использовать порошок со средним размером первичных частиц менее 0,1 мкм. В качестве среднего размера первичных частиц окисно-металлического порошка, являющегося сырьем, может быть использован размер частиц, рассчитанный по удельной площади поверхности, найденной по методу БЭТ (Брунауэра, Эммета и Теллера). Может быть получен окисно-металлический порошок с узким распределением частиц по размерам и более высоким размером частиц, чем у окисно-металлического порошка, являющегося сырьем, из сырьевого окисно-металлического порошка с указанным выше размером частиц. При среднем размере первичных частиц сырьевого порошка выше 0,1 мкм становится затруднительным получение окисно-металлического порошка с пониженным содержанием агломерированных частиц и с узким распределением частиц по размерам.

Под затравочным кристаллом, который может быть использован в настоящем изобретении, понимается кристалл, который выполняет роль центра роста при росте кристаллов требуемого оксида металла. Вокруг затравочного кристалла растут частицы оксида металла. Может быть использован любой затравочный кристалл, если только он способен выполнять эту функцию. Например, при использовании предшественника оксида металла в качестве сырья предпочтение следует отдавать окисно-металлическому порошку. Далее, при использовании в качестве сырья окисно-металлического порошка со средним размером первичных частиц менее 0,1 мкм используют окисно-металлический порошок с повышенным размером частиц, чем средний размер частиц у сырьевого окисно-металлического порошка, например, с размером частиц, по крайней мере, в 5 раз превышающим средний размер первичных частиц.

При переходе под воздействием прокаливания кристаллической фазы оксида металла, используемого в качестве сырья, в более устойчивую кристаллическую фазу предпочтение в качестве затравочного кристалла следует отдавать оксиду металла с более устойчивой кристаллической фазой.

Отсутствуют ограничения способа добавления затравочного кристалла к сырьевому порошку. Например, может быть использован способ смешения, такой как измельчение на шаровой мельнице, ультразвуковое диспергирование и т.п.

Описанный выше порошок, являющийся предшественником оксида металла, сырьевой металлический порошок, например окисно-металлический порошок со средним размером первичных частиц 0,1 мкм или менее, и те сырьевые материалы, к которым добавляют затравочный кристалл, в общем случае называют сырьевым окисно-металлическим порошком.

Примерами металлического элемента, содержащегося в сырьевом окисно-металлическом порошке, являются металлические элементы группы Ib Периодической таблицы, такие как медь и т.д., металлические элементы группы II, такие как магний, цинк и т.д., металлические элементы группы III, такие как иттрий, церий, галлий, индий, уран и т.д., металлические элементы группы IV, такие как титан, цирконий, германий и т.д., металлические элементы группы V, такие как ванадий, ниобий, тантал, висмут и т.д., металлические элементы группы VI, такие как хром, металлические элементы группы VII, такие как марганец, и металлические элементы группы VIII, такие как железо, кобальт, никель и т.д. (исключая алюминий).

Предпочтительными примерами металлических элементов являются магний, титан, цирконий, железо, церий, индий и олово.

В способе получения окисно-металлического порошка согласно настоящему изобретению не накладываются ограничения на сырьевой оксид металла, и может быть использован порошок, получаемый общеизвестным способом. Например, могут быть использованы окисно-металлический порошок или порошок предшественника оксида металла, полученный жидкофазным способом, или окисно-металлический порошок, полученный газофазным способом или твердофазным способом.

В настоящем изобретении сырьевой окисно-металлический порошок прокаливают в среде газа, содержащего по объему, по крайней мере, 1%, предпочтительно по крайней мере 5% и более предпочтительно по крайней мере 10% галоидоводорода в расчете на полный объем газа среды.

В качестве галоидоводорода независимо или в смеси из двух или большего числа газов могут быть использованы хлористый водород, бромистый водород, иодистый водород и фтористый водород.

В качестве компоненты газовой среды, отличной от галоидоводорода, т.е. в качестве газа-разбавителя, могут быть использованы азот, инертный газ, такой как аргон, водород, пар или воздух.

Давление газовой среды, содержащей галоидоводород, не ограничивается и устанавливается в области давлений, применяемых в промышленности.

Можно осуществить прокаливание в среде газа, содержащего компонент, приготовленный из молекулярного галогена и пара, вместо галоидоводорода.

В качестве молекулярного галогена применяют молекулярные хлор, бром, иод и фтор, используемые независимо или в смеси, состоящей из двух или большего числа таких газов.

Компонентный газ готовят добавлением по объему, по крайней мере, 1%, предпочтительно по крайней мере 5%, более предпочтительно по крайней мере 10% молекулярного галогена и по крайней мере 0,1%, предпочтительно по крайней мере 1%, более предпочтительно по крайней мере 5% пара, причем оба содержания основываются на полном объеме газовой среды.

Вместо галоидоводорода может быть использован молекулярный галоген. Сырьевой окисно-металлический порошок прокаливают в газовой среде, содержащей по крайней мере 1% по объему, предпочтительно по крайней мере 5% по объему, более предпочтительно по крайней мере 10% по объему молекулярного галогена, основываясь на полном объеме газовой среды. В качестве молекулярного галогена может быть использован по крайней мере один из таких газов, как молекулярные хлор, бром и иод.

В качестве компоненты газовой среды, отличной от компоненты, приготовленной из молекулярного галогена и пара или из молекулярного галогена, т.е. в качестве газа-разбавителя, могут быть использованы азот, инертный газ, такой как аргон, водород, пар или воздух.

Давление в реакционной системе не лимитируется и может быть свободно выбрано в области давлений, принятых в промышленности.

Способ подачи газовой среды не является критическим, если только он может быть подан в реакционную систему, в которой находится сырьевой окисно-металлической порошок.

Источник каждой компоненты газовой среды и способ подачи каждого компонента никоим образом не является критическим.

Например, в качестве источника каждой компоненты газовой среды может быть использован газ, находящийся в баллоне. Или же можно приготовить газовую среду, содержащую галоидоводород или молекулярный галоген, проводя испарение или разложение соединения галогена, такого как галогенид аммония, или галогенсодержащего полимера, такого как поливинилхлорид. Газовая среда может быть получена прокаливанием смеси окисно-металлического сырья и соединения галогена или галогенсодержащего полимера в обжиговой печи.

Галоидоводород и молекулярный галоген предпочтительно подают из баллона прямо в обжиговую печь, поскольку такой способ является наиболее простым и быстрым. Газ, образующий среду, можно подавать непрерывно или периодически.

Согласно настоящему изобретению при прокаливании сырьевого окисно-металлического порошка в указанной выше газовой атмосфере, оксид металла образуется в том месте, где присутствует сырьевой окисно-металлический порошок, благодаря взаимодействию сырьевого окисно-металлического порошка с газовой средой, в результате чего появляется окисно-металлический порошок, имеющий узкое распределение частиц по размерам, не содержащий при этом агломерированные частицы. В соответствии со сказанным требуемый окисно-металлический порошок может быть получен, например, простым наполнением сосуда сырьевым окисно-металлическим порошком и прокаливанием его в газовой атмосфере.

В качестве сырьевого окисно-металлического порошка, пригодного для использования в настоящем изобретении, может быть применен любой материал, который находится в виде порошка; и предпочтение следует отдавать порошку с объемной плотностью, составляющей по крайней мере 40% или менее от теоретической плотности. При прокаливании формованного материала с объемной плотностью, превышающей 40% от теоретической плотности, на этапе прокаливания протекает реакция спекания, в результате чего для получения окисно-металлического порошка приходится прибегать к измельчению; и в некоторых случаях не может быть получен окисно-металлический порошок с узким распределением частиц по размерам.

Приемлемая температура прокаливания не обязательно носит критический характер, поскольку она зависит от вида требуемого оксида металла, разновидностей и концентраций галоидоводорода, молекулярного галогена и компонента, полученного из молекулярного галогена и пара, или времени прокаливания. Температура предпочтительно должна находиться в области от 500 до 1500oC, более предпочтительно в области от 600 до 1400oC. Если температура прокаливания составляет менее 500oC, то тогда для прокаливания требуется длительное время. Если температура прокаливания превышает 1500oC, то тогда проявляется тенденция к повышенному содержанию агломерированных частиц в получаемом окисно-металлическом порошке.

Приемлемое время прокаливания не обязательно носит критический характер, поскольку оно зависит от вида требуемого оксида металла, разновидностей и концентраций галоидоводорода, молекулярного галогена и компонента, полученного из молекулярного галогена и пара, или температуры прокаливания. Предпочтительно оно должно составлять по крайней мере 1 мин, более предпочтительно по крайней мере 10 мин, и его берут таким, при котором получается требуемый окисно-металлический порошок. Чем выше температура прокаливания, тем меньше продолжительность прокаливания.

При прокаливании сырьевого окисно-металлического порошка, содержащего затравочные кристаллы, температура прокаливания может быть установлена более низкой, а продолжительность прокаливания - более короткой, чем используемые при отсутствии затравочных кристаллов, поскольку оксид металла растет вокруг затравочных кристаллов, выполняющих роль центров роста.

Не накладываются ограничения на тип устройства для обжига, и может быть использована так называемая обжиговая печь. Обжиговую печь предпочтительно делать из материала, который не подвергается коррозии под воздействием галоидоводорода или галогена, и она предпочтительно должна содержать устройство для управления средой.

Поскольку используют кислотный газ, такой как галоидоводород или галоген, обжиговая печь должна быть предпочтительно воздухонепроницаемой. В промышленных условиях прокаливание предпочтительно проводить непрерывно, и здесь могут быть использованы туннельная печь, вращающаяся печь или толкательная печь.

В качестве сосуда, используемого на стадии прокаливания и заполняемого сырьевым окисно-металлическим порошком, предпочтительно использовать тигель или лодочку, изготовленные из оксида алюминия, кварца, кислотостойкого кирпича, графита или благородного металла, такого как платина, поскольку реакция протекает в кислотной атмосфере.

При получении окисно-металлического порошка в условиях добавления затравочных кристаллов к сырьевому порошку размером частиц и распределением частиц по размерам получаемого окисно-металлического порошка можно управлять, изменяя размер частиц и добавляемое количество затравочных кристаллов. Например, при повышении количества затравочных кристаллов уменьшается размер частиц получаемого окисно-металлического порошка. При использовании затравочных кристаллов с более меньшим размером частиц получаемого окисно-металлического порошка.

Описанным выше способом может быть получен окисно-металлический порошок, не содержащий агломерированные частицы и обладающий узким распределением частиц по размерам и однородным размерам частиц и можно контролировать размер частиц.

Хотя окисно-металлический порошок и может содержать агломерированные частицы или представлять собой образование агломерационных частиц, степень агломерации оказывается небольшой и, следовательно, окисно-металлический порошок без агломерированных частиц может быть легко получен простым растиранием.

Среднечисленная крупность окисно-металлического порошка, полученного по способу, отвечающему настоящему изобретению, не обязательно оказывается лимитированной. В общем случае может быть получен окисно-металлический порошок с размером частиц в области от 0,1 до 300 мкм.

Окисно-металлический порошок, полученный по способу, отвечающему настоящему изобретению, если говорить о распределении частиц по размерам, характеризуется величиной отношения D90/D10 ≤10, преимущественно ≤5, где D10 и D90 - размеры частиц при накоплении 10% и 90% соответственно, считая от стороны, отвечающей частицам наименьшего размера, на кривой нарастания крупности частиц.

При нахождении распределения частиц по размерам методом осаждения центрифугированием или методом лазерного дифракционного рассеяния найденная величина представляет собой распределение частиц по размерам агломерированных частиц. Если измеренное таким методом распределение частиц по размерам оказывается узким, но при этом порошок содержит агломерированные частицы, то тогда оказывается ухудшенной диспергируемость, и такой порошок неприемлем в качестве промышленного сырья. В настоящем изобретении в качестве критерия агломерированности порошка использовали в виде среднечисленной величины размер первичных частиц, который находили по полученным при сканировании электронным микрофотографиям, и полученную величину сравнивали с размером агломерированных частиц, т.е. с размером частиц при накоплении 50% на кривой нарастания крупности частиц (D50).

То есть степень агломерированности оценивали по величине отношения размера агломерированных частиц к размеру первичных частиц. Если это отношение превышает 1 (единицу), то тогда порошок находится в идеальном состоянии без присутствия агломерированных частиц. У реального порошка это отношение превышает единицу. При величине этого отношения 6 или менее порошок может быть предпочтительно использован в качестве промышленного сырья.

Окисно-металлический порошок, полученный по способу, отвечающему настоящему изобретению, обладает величиной отношения размера агломерированных частиц к размеру первичных частиц преимущественно в области от 1 до 6, более предпочтительно в области от 1 до 3 и наиболее предпочтительно в области от 1 до 2.

Каждая из частиц у окисно-металлического порошка, отвечающего настоящему изобретению, обладает полиэдрической формой, имеющей, по крайней мере, шесть плоскостей. Число плоскостей обычно находится в области от 6 до 60, преимущественно в области от 6 до 30.

Ниже будут приведены конкретные примеры окисно-металлического порошка, отвечающего настоящему изобретению.

Частица порошка оксида титана со структурой рутила, отвечающего настоящему изобретению, представляет собой полиэдр, имеющий, по крайней мере, 8 плоскостей с видимой кристаллической плоскостью. Частица рутильного окисно-титанового порошка, отвечающего настоящему изобретению, преимущественно представляет собой полиэдр с числом плоскостей от 8 до 60, более предпочтительно с числом плоскостей от 8 до 30. Обусловлено это тем, что внутренняя область частицы оказывается однородной, и порошок характеризуется меньшим числом границ зерен и меньшим количеством дефектов решетки в частице. В частности, частица преимущественно представляет собой монокристаллическую частицу. При числе плоскостей у полиэдра менее 8 рост кристалла оказывается незавершенным. Когда это число у полиэдра превышает 60, наблюдается тенденция к возрастанию числа дефектов решетки у частицы. При наличии у частицы большого выступа на одной кристаллической плоскости частицы, такая плоскость в настоящем изобретении рассматривается как единая.

Оксид титана в модификации типа рутила характеризуется узким распределением частиц по размерам и малым числом агломерированных частиц. Отношение размера агломерированных частиц к размеру первичных частиц преимущественно находится в области от 1 до 2. Величина отношения D90/D10 ≤ 10, преимущественно ≤ 5.

Когда удельная площадь поверхности, измеренная по методу БЭТ (Брунауэра - Эммета - Теллера), является большой, порошок содержит много агломерированных частиц и оказывается неприемлемым для использования в качестве промышленного сырья. Тогда предпочтительной является удельная площадь поверхности, измеренная по методу БЭТ, составляющая 10 м2/г или менее. Когда удельная площадь поверхности, измеренная по методу БЭТ, составляет менее чем 0,1 м2/г, размер первичных частиц является слишком большим, и частицы претерпевают осаждение, когда их диспергируют в растворителе. Следовательно, удельная площадь поверхности, измеренная по методу БЭТ, предпочтительно должна находиться в области от 0,1 до 10 м2/г, более предпочтительно в области от 0,1 до 5 м2/г.

Частицы оксида циркония, отвечающие настоящему изобретению, характеризуются тем, что их форма и размер частиц являются однородными. По своей форме они представляют собой полиэдр, имеющий, по крайней мер, 8 плоскостей. Размер частиц и распределение частиц по размерам могут управляться в пределах определенных диапазонов. Размер частиц можно обычно регулировать в диапазоне примерно от 1 мкм и до нескольких сотен микрометров. Это регулирование размера частиц может быть осуществлено выбором сырья и условий прокаливания, проводимого согласно настоящему изобретению.

В качестве сырьевого порошка для нанесения покрытия пламенным напылением предпочтение отдают большому размеру частиц. В качестве порошка, предпочтительного для этого применения, используют порошок оксида циркония, содержащий частицы предпочтительно с размером, по крайней мере, 20 мкм, более предпочтительно примерно 40 мкм.

Описанный выше способ позволяет получить порошок оксида циркония с относительно большим средним размером частиц, который пригоден для использования в качестве сырья при нанесении покрытия способом пламенного напыления посредством промышленно приемлемых операций.

Порошок оксида циркония, отвечающий настоящему изобретению, обладает величиной отношения D90/D10 ≤ 10, предпочтительно ≤ 5. Кроме того, отношение размера агломерированных частиц к размеру первичных частиц преимущественно находится в области от 1 до 3, более предпочтительно в области от 1 до 2.

Частицы оксида магния, отвечающие настоящему изобретению, характеризуются тем, что их форма и размер частиц являются однородными. По своей форме частицы представляют собой полиэдр, имеющий, по крайней мере, 8 плоскостей. Размер этих частиц и распределение частиц по размерам регулируются в определенных пределах. Размер частиц обычно регулируется в области примерно от 1 мкм и до нескольких сотен микрометров. Это регулирование размера частиц осуществляют выбором сырья и условий прокаливания, проводимого по способу, отвечающему настоящему изобретению.

Порошок оксида марганца, отвечающий настоящему изобретению, обладает величиной D90/D10 ≤ 10, предпочтительно ≤ 5. Кроме того, отношение размера агломерированных частиц к размеру первичных частиц предпочтительно находится в области от 1 до 3, более предпочтительно в области от 1 до 2.

Частицы оксида церия, отвечающие настоящему изобретению, характеризуются тем, что их форма и размер частиц являются однородными. Как видно из приложенных фотографий, они представляют собой кубические частицы оксида церия, имеющие однородную форму и размер частиц.

Частицы оксида олова, отвечающие настоящему изобретению, характеризуются тем, что их форма и размер частиц являются однородными. Как видно из приложенной фотографии, они представляют собой полиэдры, имеющие, по крайней мере, 8 плоскостей и обладающие однородными формой и размером частиц.

Частицы оксида индия, отвечающие настоящему изобретению, характеризуются тем, что их форма и размер частиц являются однородными. Как видно из приложенной фотографии, они представляют собой полиэдры, имеющие, по крайней мере, 8 плоскостей и обладающие однородными формой и размером частиц.

Согласно настоящему изобретению можно получать различные окисно-металлические порошки, которые не представляют собой агломерированные частицы, но при этом обладают узким распределением частиц по размерам, что не могло быть достигнуто ранее.

Во многих случаях полученный окисно-металлический порошок представляет собой массу из однородных полиэдрических частиц и может быть использован в разнообразных применениях, таких как применение в качестве сырья в производстве керамики на основе оксидов металлов, где они являются функциональным или структурным материалом, в производстве наполнителей или пигментов, или в качестве сырьевого порошка в производстве монокристаллов или для получения покрытия способом пламенного напыления. Выбирая размер частиц и количество затравочных кристаллов, может быть получен оксид металла с описанными выше свойствами и легко управляемым размером частиц.

Далее, настоящее изобретение будет подробно объясняться посредством рассмотрения примеров, которые никоим образом не ограничивают рамки настоящего изобретения.

Измерения в примерах проводили следующим образом.

1. Среднечисленная крупность (размер частиц) окисно-металлического порошка.

Полученную при сканировании электронную микрофотографию окисно-металлического порошка получали при использовании электронного микроскопа (T-300 производства фирмы Ниппон Электрон Ко., Лтд.). На фотографии выбирали от 80 до 100 частиц, и анализировали отображения, рассчитывая среднюю величину эквивалентных круговых диаметров у частиц и их распределение. Эквивалентный круговой диаметр представляет собой диаметр круга той же площади, что и площадь такой частицы, просматриваемой на фотографии.

2. Распределение частиц по размерам окисно-металлического порошка.

Распределение частиц по размерам определяли, используя эталонный классификатор (производства фирмы Молверн Инструмент, Инк.) или анализатор распределения частиц по размерам лазерного дифракционного типа (SALD-1100 производства фирмы Симадзу Корпорейшн).

Окисно-металлический порошок диспергировали в водном растворе полиаммониевого акрилата или в 50%-ном по весу водном растворе глицерина, и по кривой нарастания крупности (размера) частиц, следуя от стороны, отвечающей частицам наименьшего размера, измеряли соответственно накопления в 10, 50 и 90%, выражая их как D10, D50 и D90. Величину D50 использовали в качестве размера агломерированных частиц, и отношение D90/D10 использовали в качестве критерия, характеризующего распределение частиц по размерам.

3. Кристаллическая фаза окисно-металлического порошка.

Кристаллическую фазу окисно-металлического порошка определяли методом дифракции рентгеновских лучей (прибор PA - C производства фирмы Ригаку Ко., Лтд.).

4. Измеренная по методу БЭТ (Брунауэра, Эммета и Теллера) удельная площадь поверхности окисно-металлического порошка

Удельную площадь поверхности по методу БЭТ окисно-металлического порошка измеряли на приборе Флоусорб-11 (производства фирмы Микромелитикс).

5. Измерение размера первичных частиц

Размер первичных частиц d (выраженный в микрометрах) находили по формуле

d = 6/(S•ρ),

где S (м2/г) - найденная по методу БЭТ удельная площадь

поверхности порошка;

ρ (г/см3) - плотность порошка,

при условии, что размер первичной частицы d представляет собой диаметр частицы, определяемый в предположении,

что она имеет сферическую форму.

В качестве газообразного хлористого водорода использовали баллонный хлористый водород (чистотой 99,9%), поставляемый фирмой Цуруми Сода Ко., Лтд., или газ, полученный разложением хлорида аммония (фирма Вако Юняку, реактив особой чистоты). При использовании газа, образующегося при разложении хлорида аммония, сублимационный газ хлорида аммония, полученный нагреванием хлорида аммония при температуре, превышающей температуру его сублимации, вводили в муфель печи, получая газовую среду. Хлорид аммония полностью разлагался при 1100oC, образуя газ, состоящий из (по объему) 33% газообразного хлористого водорода, 17% газообразного азота и 50% газообразного водорода.

В качестве газообразного бромистого водорода использовали газ, полученный при разложении бромида аммония (фирма Вако Юняку, реактив особой чистоты). Сублимационный газ бромида аммония, полученный нагреванием бромида аммония при температуре, превышающей температуру его сублимации, вводили в муфель печи, создавая газовую среду. Бромид аммония полностью разлагался при 1100oC, давая газ, состоящий из (по объему) 33% газообразного бромистого водорода, 17% газообразного азота и 50% газообразного водорода.

В качестве газообразного фтористого водорода использовали газ, получаемый при разложении фторида аммония (фирма Вако Юняку, реактив особой чистоты). Сублимационный газ фторида аммония, полученный нагреванием фторида аммония при температуре, превышающей температуре его сублимации, вводили в муфель печи, получая газовую среду. Фторид аммония полностью разлагался при 1100oC, давая газ, состоящий из (по объему) 33% газообразного фтористого водорода, 17% газообразного азота и 50% газообразного водорода.

В качестве хлорного газа использовали баллонный хлорный газ (с чистой 99,4%), поставляемый фирмой Фудзимото Индастриз, Ко., Лтд.).

Окисно-металлический порошок или порошок предшественника оксида металла засыпали в окисно-алюминиевый или платиновый сосуд. При использовании галогенсодержащего газа порошок засыпали в окисно-алюминиевый сосуд. Высота засыпки порошка составляла 5 мм. Прокаливание проводили в цилиндрической печи с кварцевым муфелем или окисно-алюминиевым муфелем (производства фирмы Мотояма Ко., Лтд.). Пропуская азотный газ, температуру повышали со скоростью в области от 300 до 500oC в час и, когда температура достигала температуры введения газовой среды, вводили газ, образующий газовую среду.

Концентрацию газа, образующего газовую среду, регулировали, управляя расходами газов по расходомерам. Расход газа, образующего среду, устанавливали отвечающим линейной скорости в 20 мм/мин. Полное давление среды всегда составляло одну атмосферу.

После достижения заданной температуры порошок выдерживали при этой температуре в течение заданного промежутка времени. Они называются здесь как "температуры выдержки" (температура прокаливания) и "время выдержки" (время прокаливания).

По истечении заданного времени выдержки порошок самопроизвольно охлаждали, получая требуемый окисно-металлический порошок.

Парциальное давление пара регулировали изменением давления насыщенного пара, зависящего от температуры воды, и пар вводили в печь с газообразным азотом.

Пример 1.

Метатитановый кислотный шлам (30% по весу, приведенному к весу оксида титана; представляет собой продукт, получаемый на промежуточной стадии серно-кислотного способа) концентрировали в испарителе и затем сушили на воздухе при 200oC, в результате чего получали сырьевой порошок оксида титана. Этот порошок обладал измеренной по методу БЭТ удельной площадью поверхности величиной 183 м2/г (размер первичных частиц, рассчитанный по измеренной по методу БЭТ удельной площади поверхности, составлял 0,008 мкм). Проведением дифракционного рентгеновского анализа было установлено, что порошок представляет собой оксид титана типа анатаза; и другой пик обнаружен не был.

Сырьевой порошок оксида титана (1,2 г) загружали в сосуд из оксида алюминия. Его насыпная плотность составляла 19% от теоретической плотности. Затем порошок помещали в кварцевый муфель и нагревали от комнатной температуры со скоростью нагрева 500oC в час, пропуская при этом газ, образующий среду и содержащий 100% по объему хлористый водород, с линейной скоростью 20 мм/мин, и прокаливали при 1100oC в течение 30 мин, после чего самопроизвольно охлаждали, получая порошок оксида титана. Вес порошка оксида титана в окисно-алюминиевом сосуде после прокаливания составлял 85% от веса порошка, найденного до прокаливания.

Полученный порошок оксида титана представлял собой оксид титана типа рутила, что следовало из результатов проведения рентгеновского дифракционного анализа, и никакой другой пик не наблюдали. Удельная площадь поверхности, измеренная по методу БЭТ, составляла 0,2 м2/г. Согласно результату, полученному при обследовании на сканирующем электронном микроскопе, оксид титана типа рутила состоит из полиэдрических частиц, имеющих от 8 до 20 плоскостей, и обладает среднечисленной крупностью величиной 9 мкм. Размер агломерированных частиц (D50), найденный из результатов измерения распределения частиц по размерам, равен 14,2 мкм, и величина отношения D90/D10 = 3, указывая на узкое распределение частиц по размерам. Отношение размера агломерированных частиц к среднечисленному размеру частиц равно 1,6.

Полученные частицы обследовали в просвечивающем электронном микроскопе. Дефекты у частиц не обнаружены и было обнаружено, что частицы являются монокристаллическими. Полученные результаты приведены в таблице 1. Электронная микрофотография полученного оксида титана типа рутила показана на фиг. 1.

Пример 2.

Тем же способом, что и в случае примера 1, за исключением того, что использовали газовую среду, состоящую из (по объему) 10% хлористого водорода и 90% азота, вместо газовой среды, на 100% состоящей из хлористого водорода, получали оксид титана типа рутила. Полученные результаты приведены в таблице 1.

Пример 3.

Тем же способом, что и в случае примера 1, за исключением использования газовой среды, состоящей из (по объему) 30% хлористого водорода, 10% пара и 60% азота, вместо газовой среды, на 100% по объему состоящей из хлористого водорода, получили оксид титана типа рутила. Полученные результаты приведены в таблице 1.

Пример 4.

Тем же способом, что и в случае примера 1, но с использованием газовой среды, состоящей из (по объему) 30% хлористого водорода и 70% воздуха, вместо газовой среды, на 100% по объему состоящей из хлористого водорода, получали оксид титана типа рутила. Полученные результаты приведены в таблице 1.

Пример 5.

Сырьевой порошок оксида титана, подобный использованному в примере 1, засыпали в сосуд из оксида алюминия и помещали в кварцевый муфель, после чего нагревали со скоростью 500oC в час. При достижении температуры в 600oC подавали газ, являющийся продуктом разложения сублимированного хлорида аммония, и порошок грели в газообразных продуктах разложения при 1100oC в течение 30 мин, после чего самопроизвольно охлаждали, получая оксид титана типа рутила. При 1100oC компонентами газообразного продукта разложения были хлористо-водородный газ, азот и водород, и их объемное отношение составляло 33 : 17 : 50. Полученные результаты приведены в таблице 1.

Пример 6.

Тем же способом, что и в случае примера 5, но с использованием бромида аммония вместо хлорида аммония, получали оксид титана типа рутила. При 1100oC компонентами газа, получаемого при разложении бромида аммония, были бромисто-водородный газ, азот и водород, и их объемное отношение составляло 33 : 17 : 50. Полученные результаты приведены в таблице 1.

Пример 7.

Тем же способом, что и в случае примера 5, но с использованием оксида титана типа анатаза (материал МС 90 производства фирмы Исихара Индастриз, Ко. ; удельная площадь поверхности, измеренная по методу БЭТ, составляла 104 м2/г, и размер первичных частиц, рассчитанный из удельной площади поверхности, найденной по методу БЭТ, составлял 0,013 мкм) в качестве сырьевого окисно-металлического порошка, фторида аммония вместо хлорида аммония и муфеля из оксида алюминия вместо кварцевого муфеля из оксида алюминия вместо кварцевого муфеля, получали оксид титана типа рутила. При 1100oC компонентами газа, получаемого при разложении фторида аммония, были фтористо-водородный газ, азот и водород, и их объемное отношение составляло 33 : 17 : 50. Электронная микрофотография полученного оксида титана типа рутила показана на фиг. 2. Полученные результаты приведены в таблице 1.

Пример 8.

Тем же способом, что и в случае примера 1, но с использованием газовой среды, состоящей из (по объему) 30% хлора, 10% пара и 60% азота, вместо газовой среды, на 100% по объему состоящей из хлористого водорода, получали оксид титана типа рутила. Полученные результаты приведены в таблице 1.

Пример 9.

Тем же способом, что и в случае примера 1, но с использованием порошка оксида титана с модификацией типа анатаза, как это делали в примере 7, в качестве сырьевого порошка оксида титана и газовой среды, на 100% по объему состоящей из хлора, вместо газовой среды, на 100% по объему состоящей из хлористого водорода, получали оксид титана типа рутила. Полученные результаты приведены в таблице 1. Электронная микрофотография полученного окисно-титанового порошка в модификации типа рутила показана на фиг. 3.

Пример 10.

Тем же способом, что и в случае примера 1, но с использованием газовой среды, на 100% по объему состоящей из хлора, вместо газовой среды, на 100% по объему состоящей из хлористого водорода, получали оксид титана типа рутила. Полученные результаты приведены в таблице 1.

Пример 11.

Тем же способом, что и в случае примера 1, но с использованием метатитановой кислоты TH-30 (торговое название) производства фирмы Тейка Ко., Лтд. , в качестве сырьевого порошка с изменением температуры прокаливания на 800oC, получали оксид титана типа рутила. Полученные результаты приведены в таблице 2.

Пример 12.

Тем же способом, что и в случае примера 1, но с использованием порошка оксида титана в модификации типа анатаза марки КА-10 (торговое название) производства фирмы Титаниум Индастриз Ко., Лтд., в качестве сырьевого порошка и газовой среды, состоящей из (по объему) 45% хлористого водорода, 45% воздуха и 10% пара, получали оксид титана типа рутила.

В результате обследования на сканирующем электронном микроскопе было установлено, что образуются полиэдрические частицы с числом плоскостей от 8 до 20, длина первичных частиц примерно составляет 10 мкм и диаметр примерно составляет 1 мкм. Размер агломерированных частиц составлял 7,5 мкм. Считая среднюю длину равной 6 мкм и принимая средний диаметр первичных частиц в качестве среднечисленного размера частиц, величину отношения размера агломерированных частиц к среднечисленному размеру первичных частиц находили равной 1,3. Полученные результаты приведены в таблице 2.

Пример 13.

К сырьевому порошку оксида титана из примера 1 (10,00 г) в качестве затравочных кристаллов добавляли (в количестве 0,30 г, что по весу соответствовало 3%) порошка оксида титана в модификации типа рутила (с торговым названием ТТО-55 производства фирмы Титаниум Индастриз Ко., Лтд.; удельная площадь поверхности, измеренная по методу БЭТ, составляла 38,6 м2/г). Способ диспергирования сырьевого порошка оксида титана и затравочных кристаллов сводился к обработке ультразвуком в изопропаноле с получением шлама и сушке шлама в испарителе и в вакуумной сушилке.

Тем же способом, что и в случае примера 1, но с использованием описанного выше сырьевого порошка оксида титана, содержащего затравочные кристаллы, получали оксид титана в модификации рутила. Полученные результаты приведены в таблице 2.

Пример 14.

К сырьевому порошку оксида титана из примера 1 добавляли в качестве затравочных кристаллов 3% по весу порошка высокочистого рутила (материала CR - EL производства фирмы Исихара Индастриз Ко., Лтд.; удельная площадь поверхности, измеренная по методу БЭТ, составляла 6,8 м2/г; размер первичных частиц, рассчитанный по удельной площади поверхности, найденной по методу БЭТ, составлял 0,20 мкм). Способ добавления, включающий диспергирование сырьевого порошка оксида титана и затравочных кристаллов, сводился к диспергированию ультразвуком в изопропаноле с получением шлама и сушке шлама в испарителе и вакуумном сушильном шкафу. Этот сырьевой порошок оксида титана, содержащий затравочные кристаллы, засыпали в сосуд из оксида алюминия. Насыпная плотность порошка составляла 19% от теоретического значения.

Затем порошок помещали в кварцевый муфель и нагревали от комнатной температуры со скоростью нагревания 500oC в час, пропуская при этом азот. При достижении температуры в 800oC азот заменяли газовой средой, на 100% по объему состоящей из хлористого водорода, и порошок прокаливали при 1100oC в течение 30 мин, делая это в условиях пропускания хлористо-водородного газа с линейной скоростью 20 мм/мин, после чего самопроизвольно охлаждали с получением порошка оксида титана. Вес порошка оксида титана в сосуде из оксида алюминия после прокаливания составлял 85% от веса порошка до прокаливания. Полученные результаты приведены в таблице 2.

Пример 15.

Тем же способом, что и в примере 14, но с использованием газовой среды, содержащей по объему 30% хлористого водорода и 70% азота, вместо газовой среды, на 100% по объему состоящей из хлористого водорода, получали оксид титана типа рутила. Полученные результаты приведены в таблице 2.

Электронная микрофотография полученного порошка оксида титана в модификации типа рутила показана на фиг. 4.

Пример 16.

Тем же способом, что и в примере 14, но с использованием газовой среды, содержащей по объему 30% хлора и 70% воздуха, вместо газовой среды, на 100% по объему состоящей из хлористого водорода, получали оксид титана типа рутила. Полученные результаты приведены в таблице 2.

Пример 17.

Тем же способом, что и в случае примера 14, но с использованием газовой среды, содержащей по объему 30% хлористого водорода, 10% пара и 60% азота, вместо газовой среды, на 100% по объему состоящей из хлористого водорода, получали оксид титана типа рутила. Полученные результаты приведены в таблице 2.

Пример 18.

Тем же способом, что и в случае примера 14, но с использованием газовой среды, на 100% по объему состоящей из хлорного газа, вместо газовой среды, на 100% по объему состоящей из хлористого водорода, получали оксид титана типа рутила. Полученные результаты приведены в таблице 2.

Пример 19.

Тем же способом, что и в случае примера 18, но с использованием измененного количества затравочных кристаллов, доведенного до 1% по весу, получали оксид титана типа рутила. Полученные результаты приведены в таблице 2.

Сравнительный пример 1.

Используя те же сырье и печь, что и в случае примера 1, сырьевой порошок прокаливали на воздухе с открытыми обоими концами печи. Сырьевой порошок прокаливали при 1100oC в течение 180 мин, после чего самопроизвольно охлаждали, получая порошок оксида титана.

Полученный порошок оксида титана анализировали проведением дифракции рентгеновских лучей, убеждаясь, что оксид представляет собой оксид титана типа рутила. Какой-либо иной пик не наблюдали. Удельная площадь поверхности, измеренная по методу БЭТ, составляла 1,5 м2/г. Обследованием порошка на сканирующем электронном микроскопе устанавливали отсутствие полиэдрических частиц и наблюдали наличие сферических частиц, находящихся в агломерированном состоянии, и их среднечисленная крупность составляла 0,5 мкм.

Размер агломерированных частиц (D50), отвечающий результатам измерения распределения частиц по размерам, составляли 1,5 мкм, и отношение D90/D10 = 21, что указывало на наличие широкого распределения частиц по размерам. Отношение размера агломерированных частиц к среднечисленному размеру частиц составляло 3. При обследовании полученных частиц на сканирующем электронном микроскопе у частиц обнаружили наличие дефектов, и частицы не были монокристаллическими. Полученные результаты показаны в таблице 2.

Полученная при сканировании электронная микрофотография синтезированного порошка оксида титана в модификации типа рутила показана на фиг. 5.

Сравнительный пример 2.

Тем же способом, что и в случае сравнительного примера 1, но с использованием того же сырьевого порошка, что и в случае примера 14, получали оксид титана в модификации рутила. Полученные результаты приведены в таблице 2.

Пример 20.

Октагидрат оксихлорида циркония (фирма Вакс Юняку, реактив особой чистоты) (78,3 г) растворяли в чистой воде (400 г), в результате чего получали водный раствор циркониевой соли. В водный раствор аммиака (25% по весу, фирма Вако Юняку, реактив особой чистоты), находящийся в стакане на 2 л, добавляли указанный выше водный раствор циркониевой соли, в течение свыше 2 часов при перемешивании для нейтрализации соли и ее осаждения. Осадок фильтровали через фильтровальную бумагу и промывали чистой водой, после чего сушили в вакууме при 100oC, в результате чего получали предшественник порошка оксида циркония. Удельная площадь поверхности, измеренная у этого порошка - предшественника по методу БЭТ, составляла 255 м2/г.

Предшественник порошка оксида циркония предварительно прокаливали на воздухе при 500oC, в результате чего получали сырьевой порошок.

Согласно результатам проведения рентгеновского дифракционного анализа обнаружены пики, отвечающие моноклинному оксиду циркония и тетрагональному оксиду циркония. Удельная площадь поверхности, измеренная по методу БЭТ, составляла 79,4 м2/г, и размер первичных частиц, рассчитанный по удельной площади поверхности, полученной по методу БЭТ, составлял 0,013 мкм.

Сырьевой порошок насыпали в платиновый сосуд. Его объемная плотность составляла 15% от теоретической величины.

Затем порошок помещали в кварцевый муфель и, подавая газовую среду, на 100% по объему состоящую из хлористого водорода, с линейной скоростью 20 мм/мин, порошок нагревали от комнатной температуры со скоростью 300oC в час и прокаливали при 1100oC в течение 60 мин, после чего самопроизвольно охлаждали, получая порошок оксида циркония. Вес порошка оксида циркония в платиновом сосуде после прокаливания составлял 95% по весу от веса порошка до прокаливания.

Согласно результатам проведения рентгеновского дифракционного анализа полученный порошок оксида циркония представляет собой моноклинный оксид циркония, и какой-либо иной пик не наблюдали. Согласно результатам обследования на сканирующем электронном микроскопе образуются полиэдрические частицы, у каждой из которых имеется от 8 до 24 плоскостей, и среднечисленный размер частиц составляет 12 мкм. Размер агломерированных частиц (D50), отвечающий результатам измерения распределения частиц по размерам, составляет 15 мкм, и величина отношения D90/D10 = 3, что говорит о существовании узкого распределения частиц по размерам. Отношение размера агломерированных частиц к среднечисленному размеру частиц составляет 1,3. Полученные результаты приведены в таблице 3. Найденная при сканировании электронная микрофотография полученного порошка показана на фиг. 6.

Пример 21.

Тетрахлорид циркония (фирма Мерк, чистота 98%) (56,8 г) растворяли в чистой воде (500 г), в результате чего получали водный раствор циркониевой соли. В чистую воду (760 г), находящуюся в стакане на 2 л, в течение более 3 часов с перемешиванием добавляли указанный выше водный раствор циркониевой соли. При добавлении вводили водный раствор аммиака (25% по весу, фирма Вако Юняку, реактив особой чистоты), поддерживая постоянной величину pH на уровне 4,0 с контролем pH-метром (FC - 10 производства фирмы Токе Рика Кики Ко., Лтд. ), что приводило к нейтрализации соли и получению осадка. Количество добавленного водного раствора аммиака составляло 58,2 г. Осадок отфильтровывали на фильтровальной бумаге и промывали чистой водой, после чего сушили в вакууме при 100oC, получая порошок предшественника оксида циркония. Удельная площадь поверхности у этого порошка-предшественника, найденная по методу БЭТ, составляла 15 м2/г, и размер первичных частиц, рассчитанный по удельной площади поверхности, найденной по методу БЭТ, составлял 0,07 мкм.

Порошок предшественника оксида циркония прокаливали на воздухе при 500oC, получая сырьевой порошок.

Согласно результатам проведения рентгеновского дифракционного анализа обнаружены пики, отвечающие моноклинному оксиду циркония и тетрагональному оксиду циркония. Удельная площадь поверхности, измеренная по методу БЭТ, составляет 18, 2 м2/г, и размер первичных частиц, найденный по удельной площади поверхности, установленный по методу БЭТ, составляет 0,05 мкм.

Сырьевой порошок засыпали в платиновый сосуд. Его насыпной вес составляет 25% от теоретической величины.

Затем сырьевой порошок прокаливали тем же способом, что и в случае примера 20, в результате чего получали порошок оксида циркония. Вес порошка оксида циркония в платиновом сосуде после прокаливания составлял по весу 95% от веса порошка до прокаливания. Полученные результаты приведены в таблице 3. Электронная микрофотография полученного порошка показана на фиг. 7.

Пример 22.

В качестве сырьевого порошка оксида циркония использовали порошок двуокиси циркония высокой чистоты (материал ZP 20 производства фирмы Титибу Семент Ко. , Лтд. ; удельная площадь поверхности, найденная по методу БЭТ, составляла 93 м2/г; размер первичных частиц, рассчитанный по удельной площади поверхности найденной по методу БЭТ, составлял 0,01 мкм). К этому сырьевому порошку оксида циркония добавляли в качестве затравочных кристаллов 2% по весу порошка, который был получен обжигом указанного выше порошка двуокиси циркония на воздухе при 1400oC в течение 3 часов и размалыванием в шаровой мельнице (удельная площадь поверхности, найденная по методу БЭТ, составляла 2,8 м2/г; размер первичных частиц, рассчитанный по удельной площади поверхности, найденной по методу БЭТ, составлял 0,36 мкм). Способ добавления сводился к диспергированию сырьевого порошка оксида циркония и затравочных кристаллов ультразвуком в изопропаноле с получением шлама и сушке шлама в испарителе и вакуумном сушильном шкафу.

Сырьевой порошок, содержащий затравочные кристаллы, засыпали в платиновый сосуд. Его насыпная плотность составляла 25% от теоретической величины.

Затем сырьевой порошок прокаливали тем же способом, что и в случае примера 20, в результате чего получали порошок оксида циркония. Полученные результаты приведены в таблице 3. Электронная микрофотография полученного порошка оксида циркония показана на фиг. 8.

Сравнительный пример 3.

Тем же способом, что и в случае примера 20, но с использованием газовой среды, на 100% по объему состоящей из воздуха, вместо газовой среды, на 100% по объему состоящей из хлористого водорода, получали порошок оксида циркония. Согласно данным обследования на сканирующем электронном микроскопе не образуются полиэдрические частицы, а существуют сферические частицы, находящиеся в агломерированном состоянии, и их среднечисленная крупность составляет 0,2 мкм.

Размер агломерированных частиц (D50), отвечающий результатам измерения распределения частиц по размерам, составлял 11 мкм, и величина отношения D90/D10 = 22, указывая на широкое распределение частиц по размерам. Отношение размера агломерированных частиц к среднечисленному размеру частиц составляло 55. Полученные результаты приведены в таблице 3. Найденная при сканировании электронная микрофотография полученного порошка оксида циркония показана на фиг. 9.

Сравнительный пример 4.

Тем же способом, что и в сравнительном примере 3, но с использованием сырьевого порошка из примера 22, не содержащего затравочных кристаллов, получали порошок оксида циркония. Полученные результаты приведены в таблице 3.

Сравнительный пример 5.

Тем же способом, что и в случае сравнительного примера 3, но с использованием сырьевого порошка из примера 22, содержащего затравочные кристаллы, получали порошок оксида циркония. Полученные результаты приведены в таблице 3.

Пример 23.

В качестве сырьевого порошка использовали порошок оксида магния с удельной площадью поверхности, измеренной по методу БЭТ, величиной 132 м2/г (размер первичных частиц, рассчитанный по удельной площади поверхности, найденной по методу БЭТ, составляли 0,01 мкм), и его засыпали в платиновый сосуд. Его насыпная плотность составляла 2% от теоретической величины.

Затем порошок помещали в кварцевый муфель, и, пропуская азотный газ с линейной скоростью 20 мм/мин, порошок нагревали от комнатной температуры со скоростью нагревания 300oC в час. При достижении температуры в 800oC азотный газ заменяли газовой средой, на 100% по объему состоящей из хлористого водорода. Подавая газовую среду с линейной скоростью 20 мм/мин, порошок прокаливали при 1000oC в течение 30 мин, после чего самопроизвольно охлаждали, получая порошок оксида магния.

Согласно данным обследования на сканирующем электронном микроскопе происходит образование полиэдрических частиц с числом плоскостей от 8 до 24, и среднечисленный размер частиц был найден равным 30 мкм. Полученные результаты приведены в таблице 3. Найденная при сканировании электронная микрофотография порошка оксида магния показана на фиг. 10.

Пример 24.

К сырьевому порошку оксида магния из примера 23 добавляли в качестве затравочных кристаллов 0,1% по весу порошка оксида магния с удельной площадью поверхности, измеренной по методу БЭТ, величиной 8,0 м2/г (размер первичных частиц, рассчитанный по удельной площади поверхности, измеренной по методу БЭТ, составлял 0,20 мкм).

Способ добавления сводился к диспергированию сырьевого порошка оксида магния и затравочных кристаллов ультразвуком в изопропаноле с получением шлама и сушке шлама в испарителе и вакуумном сушильном шкафу. Сырьевой порошок оксида магния, содержащий затравочные кристаллы, засыпали в платиновый сосуд. Его насыпная плотность составляла 3% от теоретической величины. Затем по способу, аналогично использованному в примере 23, получали порошок оксида магния.

Согласно данным обследования на сканирующем электронном микроскопе среднечисленный размер частиц составляет 8 мкм. Размер агломерированных частиц (D50 ), отвечающий результатам измерения распределения частиц по размерам, оставляет 11 мкм и величину отношения D90/D10 = 3, указывая на узкое распределение частиц по размерам. Отношение размера агломерированных частиц к среднечисленному размеру частиц составляет 1,4. Полученные результаты приведены в таблице 3. Найденная при сканировании электронная микрофотография полученного порошка приведена на фиг. 11.

Пример 25.

Тем же способом, что и в случае примера 24, но с измененным количеством затравочных кристаллов, составляющим 3% по весу, получали порошок оксида магния. Полученные результаты приведены в таблице 3. Найденная при сканировании электронная микрофотография полученного порошка оксида магния показана на фиг. 12.

Сравнительный пример 6.

Тем же способом, что и в случае примера 23, но с использованием газовой среды, на 100% по объему состоящей из воздуха, начиная от комнатной температуры, вместо газовой среды, на 100% по объему состоящей из хлористого водорода, получали порошок оксида магния. Согласно данным обследования под сканирующим электронным микроскопом не образуются полиэдрические частицы, а наблюдаются сферические частицы, находящиеся в агломерированном состоянии, и среднечисленный размер частиц оказывается равным 0,4 мкм. Размер агломерированных частиц (D50), отвечающий результатам измерения распределения частиц по размерам, составляет 1 мкм, и величина отношения D90/D10 = 17, указывая на наличие широкого распределения частиц по размерам. Полученные результаты приведены в таблице 3. Найденная при сканировании электронная микрофотография полученного порошка оксида магния показана на фиг. 13.

Сравнительный пример 7.

Тем же способом, что и в случае сравнительного примера 6, но с использованием сырьевого порошка из примера 25, получали порошок оксида магния. Полученные результаты приведены в таблице 3.

Пример 26.

Гамма-модификацию оксида железа (III) (удельная площадь поверхности, измеренная по методу БЭТ, составляет 34,4 м2/г; размер первичных частиц, рассчитанный по удельной площади поверхности, измеренной по методу БЭТ, составляет 0,03 мкм) засыпали в платиновый сосуд. Его насыпная плотность составляла 16% от теоретической величины.

Затем порошок помещали в кварцевый муфель и, пропуская азотный газ с линейной скоростью 20 мм/мин, порошок нагревали от комнатной температуры со скоростью нагревания 300oC в час. При достижении температуры 600oC азотный газ заменяли на газовую среду, на 100% по объему состоящую из хлористого водорода. Продолжая пропускать газовую среду с линейной скоростью 20 мм/мин, порошок прокаливали при 800oC в течение 30 мин, после чего самопроизвольно охлаждали, получая порошок оксида железа. Вес порошка оксида железа в платиновом сосуде составлял 92% от веса порошка до прокаливания.

Согласно результатам проведения рентгеновского дифракционного анализа полученный порошок оксида железа представляет собой альфа-модификацию оксида железа (III), и какой-либо иной пик отсутствует.

Согласно результатам обследования на сканирующем электронном микроскопе образуются полиэдрические частицы с числом плоскостей от 8 до 20, и среднечисленный размер составляет 5 мкм. Размер агломерированных частиц (D50), отвечающий результатам измерения распределения частиц по размерам, составляет 6 мкм, и величина отношения D90/D10 = 4, указывая на узкое распределение частиц по размерам. Отношение размера агломерированных частиц к среднечисленному размеру частиц составляет 1,3. Полученные результаты приведены в таблице 4. Найденная при сканировании электронная микрофотография полученного окисно-железного (III) порошка в альфа-модификации показана на фиг. 14.

Сравнительный пример 8.

Тем же способом, что и в случае примера 26, но с использованием газовой среды, на 100% по объему состоящей из воздуха и подаваемой от комнатной температуры, вместо газовой среды, на 100% по объему состоящей из хлористого водорода, получали порошок - альфа-модификации оксида железа (III).

Согласно данным обследования на сканирующем электронном микроскопе образуются не полиэдрические, а сферические частицы, находящиеся в агломерированном состоянии, и среднечисленный размер частиц составляет 0,2 мкм. Размер агломерированных частиц (D50), отвечающий результатам измерения распределения частиц по размерам, составляет 7 мкм, и величина отношения D90/D10 = 100, указывая на широкое распределение частиц по размерам. Отношение размера агломерированных частиц к среднечисленному размеру частиц составляет 35. Полученные результаты приведены в таблице 4. Найденная при сканировании электронная микрофотография полученного порошка альфа-модификации оксида железа (III) показана на фиг. 15.

Пример 27.

Сульфат церия (IV) (фирма Вако Юняку, реактив особой чистоты) (100 г) растворяли в чистой воде (900 г), в результате чего получали водный раствор сульфата церия (IV). К этому водному раствору добавляли 2н. водный раствор гидроксида натрия (Фирма Вако Юняку, реактив особой чистоты), делая это до достижения pH величиной 10, чем обеспечивались нейтрализация раствора и осаждение соли. Осадок отделяли центрифугированием, и его размешивали в чистой воде. Эти операции повторяли несколько раз с целью промывки осадка водой. Осадок, промытый водой, сушили при 120oC, в результате чего получали порошок предшественника оксида церия. Согласно результатам проведения рентгеновского дифракционного анализа существует широкий пик, приписываемый оксиду церия кубической системы. Удельная площадь поверхности у порошка-предшественника, измеренная по методу БЭТ, составляет 208,7 м2/г, и размер первичных частиц, рассчитанный по удельной площади поверхности, найденной по методу БЭТ, составляет 0,004 мкм.

Порошок предшественника оксида церия засыпали в платиновый сосуд. Затем сосуд помещали в кварцевый муфель и, подавая воздух с линейной скоростью 20 мм/мин, порошок нагревали от комнатной температуры со скоростью нагревания 300oC в час. При достижении температуры 400oC воздух заменяли на газовую среду, на 100% по объему состоящую из хлористого водорода. Поддерживая эту газовую среду при пропускании газа с линейной скоростью 20 мм/мин, порошок прокаливали при 1100oC в течение 60 минут, после чего самопроизвольно охлаждали, получая порошок оксида церия.

Согласно результатам проведения рентгеновского дифракционного анализа полученный порошок оксида церия представляет собой оксид церия кубической системы, и какой-либо иной пик не наблюдали.

Согласно данным обследования на сканирующем электронном микроскопе образуются полиэдрические частицы с шестью плоскостями, т.е. образуются кубические частицы, и среднечисленный размер частиц составляет 1,5 мкм. Полученные результаты приведены в таблице 4. Найденная при сканировании электронная микрофотография полученного порошка показана на фиг. 16.

Сравнительный пример 9.

Тем же способом, что и в случае примера 27, но с использованием в качестве газовой среды воздуха вместо хлористого водорода, получали порошок оксида церия.

Согласно данным обследования на сканирующем электронном микроскопе не образуются полиэдрические частицы, а существуют сферические частицы, находящиеся в агломерированном состоянии. Полученные результаты приведены в таблице 4. Найденная при сканировании электронная микрофотография полученного порошка оксида церия показана на фиг. 17.

Пример 28.

В качестве сырьевого порошка использовали порошок метаоловянной кислоты (фирма Ниппон Кемикал Индастриз Ко., Лтд.; удельная площадь поверхности, измеренная по методу БЭТ, составляет 75,4 м2/г).

Порошок метаоловянной кислоты засыпали в сосуд из оксида алюминия. Затем сосуд помещали в кварцевый муфель и, пропуская воздух с линейной скоростью 20 мм/мин, порошок нагревали от комнатной температуры со скоростью нагревания 300oC в час. При достижении температуры величины 600oC воздух заменяли на газовую среду, содержащую по объему 50% хлористого водорода и 50% воздуха. Поддерживания подачу газовой среды с линейной скоростью 20 мм/мин, порошок прокаливали при 1050oC в течение 60 мин, после чего он самопроизвольно охлаждался, давая порошок оксида олова.

Согласно результатам проведения рентгеновского дифракционного анализа полученный порошок оксида олова представляет собой диоксид олова, и какой-либо иной пик не наблюдали.

Согласно данным обследования на сканирующем электронном микроскопе образуются полиэдрические частицы с числом плоскостей от 8 до 24, и среднечисленный размер частиц составляет 0,4 мкм. Полученные результаты приведены в таблице 4. Найденная при сканировании электронная микрофотография полученного порошка показана на фиг. 18.

Сравнительный пример 10.

Тем же способом, что и в случае примера 28, но с использованием в качестве атмосферного газа воздуха вместо хлористого водорода, получали порошок оксида олова.

Согласно данным обследования на сканирующем электронном микроскопе образуются не полиэдрические частицы, а сферические частицы, находящиеся в агломерированном состоянии. Полученные результаты приведены в таблице 4. Найденная при сканировании электронная микрофотография полученного порошка показана на фиг. 19.

Пример 29.

Тетрагидрат хлорида индия (III) (фирма Вако Юняку, реактив особой чистоты) (14,67 г) растворяли в чистой воде, в результате чего получали водный раствор хлорида индия (III) (100 г). К этому водному раствору добавляли 1н. водный раствор аммиака (25%-ный водный раствор аммиака; фирма Вако Юняку; препарат получен разбавлением реактива особой чистоты чистой водой), делая это до достижения pH величины 8, чем достигались нейтрализация раствора и осаждение соли. Осадок отделяли фильтрованием и перемешивали в чистой воде. Эти операции повторяли несколько раз с целью промывки осадка водой. Осадок, промытый водой, сушили при 130oC, в результате чего получали порошок предшественника оксида индия.

Согласно результатам проведения рентгеновского дифракционного анализа наблюдаются пики, отвечающие гидроксиду индия и оксигидроксиду индия. Удельная площадь поверхности, измеренная по методу БЭТ у порошка предшественника, составляет 70,4 м2/г.

Порошок предшественника оксида индия засыпали в сосуд из оксида алюминия. Затем сосуд помещали в кварцевый муфель и, подавая воздух с линейной скоростью 20 мм/мин, порошок нагревали от комнатной температуры со скоростью нагревания 600oC в час. При достижении температуры величины 1000oC воздух заменяли на газовую среду, содержащую по объему 20% хлористого водорода и 80% воздуха. Поддерживая эту среду с линейной скоростью 20 мм/мин, порошок прокаливали при 1000oC в течение 30 мин, после чего ему давали самопроизвольно охладиться, в результате чего получали порошок оксида индия.

Согласно результатам проведения рентгеновского дифракционного анализа полученный порошок оксида индия представляет собой оксид индия, и какой-либо иной пик не наблюдали. Полученные результаты приведены в таблице 4. Найденная при сканировании электронная микрофотография полученного порошка показана на фиг. 20.

Сравнительный пример 11.

Тем же способом, что и в случае примера 29, но с использованием в качестве газовой среды воздуха вместо хлористого водорода, получали порошок оксида индия.

Полученные результаты приведены в таблице 4. Найденная при сканировании электронная микрофотография полученного порошка оксида индия показана на фиг. 21.2

Реферат

Использование: оксидная керамика. Предложен порошок оксида металла, исключая α-модификацию оксида алюминия, содержащий полиэдрические частицы, каждая из которых имеет по крайней мере 6 плоскостей, который характеризуется среднечисленным размером частиц 0,1 - 300,0 мкм и величиной отношения D90 /D10≤10, где D10 и D90 размеры частиц при накоплении 10% и 90% соответственно, считая от стороны, отвечающей наименьшему размеру частиц на кривой нарастания крупности частиц. Этот порошок оксида металла содержит пониженное количество агломерированных частиц и обладает узким распределением частиц по размерам и однородной формой частиц. Один из примеров - порошок оксида титана. Он представляет собой полиэдрические частицы с 8 плоскостями и имеет модификацию рутила. Способ получения порошка оксида металла включает прокаливание оксида металла или его предшественника в атмосфере галоидоводорода, или молекулярного галогена и пара, или молекулярного галогена. Процесс можно проводить в присутствии затравочных кристаллов. 3 c. и 28 з.п.ф-лы, 4 табл., 21 ил.

Формула

11.08.94 по пп.1,3,4,8-10,25,29-31;

11.08.93 по пп.2,5-7,13,15-22,26-28;

09.09.93 по пп.11 и 12;

28.09.93 по пп.14 и 23.

Комментарии