Способы производства дисперсии наноматериалов и продуктов на ее основе - RU2398621C2

Код документа: RU2398621C2

Чертежи

Описание

Перекрестная ссылка к связанным патентным заявкам

Настоящая заявка заявляет преимущества предварительной заявки №60/581,612, поданной 21 июня 2004, которая тем самым включается полностью в описание настоящего изобретения путем ссылки. Данная заявка является частично продолжающей патентную заявку США №09/790,036, поданной 20 февраля 2001, и является частично продолжающей патентную заявку РСТ US 03/37635, поданную 25 ноября 2003, обе из которых включаются в настоящий документ путем ссылки. Данная заявка является также частично продолжающей патентную заявку США №10/441,683, поданную 20 мая 2003, которая является выделенной из американской патентной заявки №09/790,036, поданной 20 февраля 2001, находящейся в процессе рассмотрения, которая является выделенной из патента США №6228904, с датой подачи от 22 мая 1998, который включается в настоящий документ путем ссылки и который заявляет преимущества предварительных заявок: США 60/049,077, поданной 5 июня 1997, 60/069,936, поданной 17 декабря 1997, и 60/079,225, поданной 24 марта 1998. Патент США №6228904 является частично продолжающим американскую патентную заявку №08/739,257, поданную 30 октября 1996, в настоящее время патентом США №5905000, который является частично продолжающим заявку США №08/730,661, с датой подачи от 11 октября 1996, который является частично продолжающим заявку США №08/706,819, с датой подачи от 03 сентября 1996 г., в настоящее время патент США №5851507, и заявку США №08/707,341, поданную 03 сентября 1996 г., в настоящее время патент США №5788738.

Область техники

Настоящее изобретение относится к способам производства дисперсий наноразмерных и субмикронных порошков.

Уровень техники

Порошки используются в многочисленных применениях. Они являются структурными элементами электронных, телекоммуникационных, электрических, магнитных, конструктивных, оптических, биомедицинских, химических, термических товаров и товаров народного потребления. Постоянные потребности рынка в более малых, быстрых, высококачественных и более портативных изделиях потребовали миниатюризации многочисленных устройств, для чего, в свою очередь, требуется миниатюризация структурных элементов, т.е. порошков. Субмикронные и наносконструированные (или наномерные, наноразмерные, ультратонкие) порошки с размером, в 10 - 100 раз более малым, чем обычные порошки размера микрона, позволяют качественно улучшить и видоизменить свойства изделия в масштабе, в настоящее время недостижимом с помощью коммерчески доступных порошков микронного размера.

Нанопорошки в особенности и субмикронные порошки в общем случае представляют собой новое семейство материалов, отличительным признаком которых является то, что их доменный размер настолько мал, что эффекты ограничения размера становятся фактором, в значительной степени определяющим свойства материалов. Такие эффекты ограничения могут, следовательно, привести к широкому диапазону коммерчески важных свойств. Поэтому нанопорошки предоставляют необычную возможность для проектирования, разработки и внедрения широкого диапазона устройств и изделий для различных применений. Кроме того, поскольку они представляют целое новое семейство предшественников материалов, для которых не применимы обычные физико-химические механизмы для крупнозернистых частиц, данные материалы предлагают уникальную комбинацию свойств, которые могут создавать новые и многофункциональные компоненты с непревзойденными свойствами. Yadav и др. сообщают о некоторых применениях субмикронных и наномерных порошков в находящейся на стадии рассмотрения и в коллективной собственности американской патентной заявке №09/638,977, которая наряду с содержащимися в настоящем документе ссылками полностью включается в настоящий документ путем ссылки.

Некоторые из сложных проблем в рентабельном производстве порошков включают управление размером порошков, а также управление другими характеристиками, такими как форма, распределение, состав порошка и т.д. В данном отношении желательны новые идеи.

Краткое раскрытие изобретения

В кратком изложении настоящее изобретение относится к способам производства наномерных порошков, содержащих желательный металл, и их применениям.

В некоторых вариантах реализации настоящее изобретение представляет собой дисперсию наночастиц с допированными или недопированными оксидами металлов.

В некоторых вариантах реализации настоящее изобретение относится к композитам и покрытиям, которые содержат допированные или недопированные оксиды металлов.

В некоторых вариантах реализации настоящее изобретение относится к применениям дисперсий порошков, содержащих допированные или недопированные оксиды металлов.

В некоторых вариантах реализации настоящее изобретение относится к способам получения дисперсий новых наномерных порошков, содержащих металлы, в большом объеме, с низкой себестоимостью и воспроизводимым качеством, с контролем различных свойств порошка и дисперсии.

Краткое описание фигур

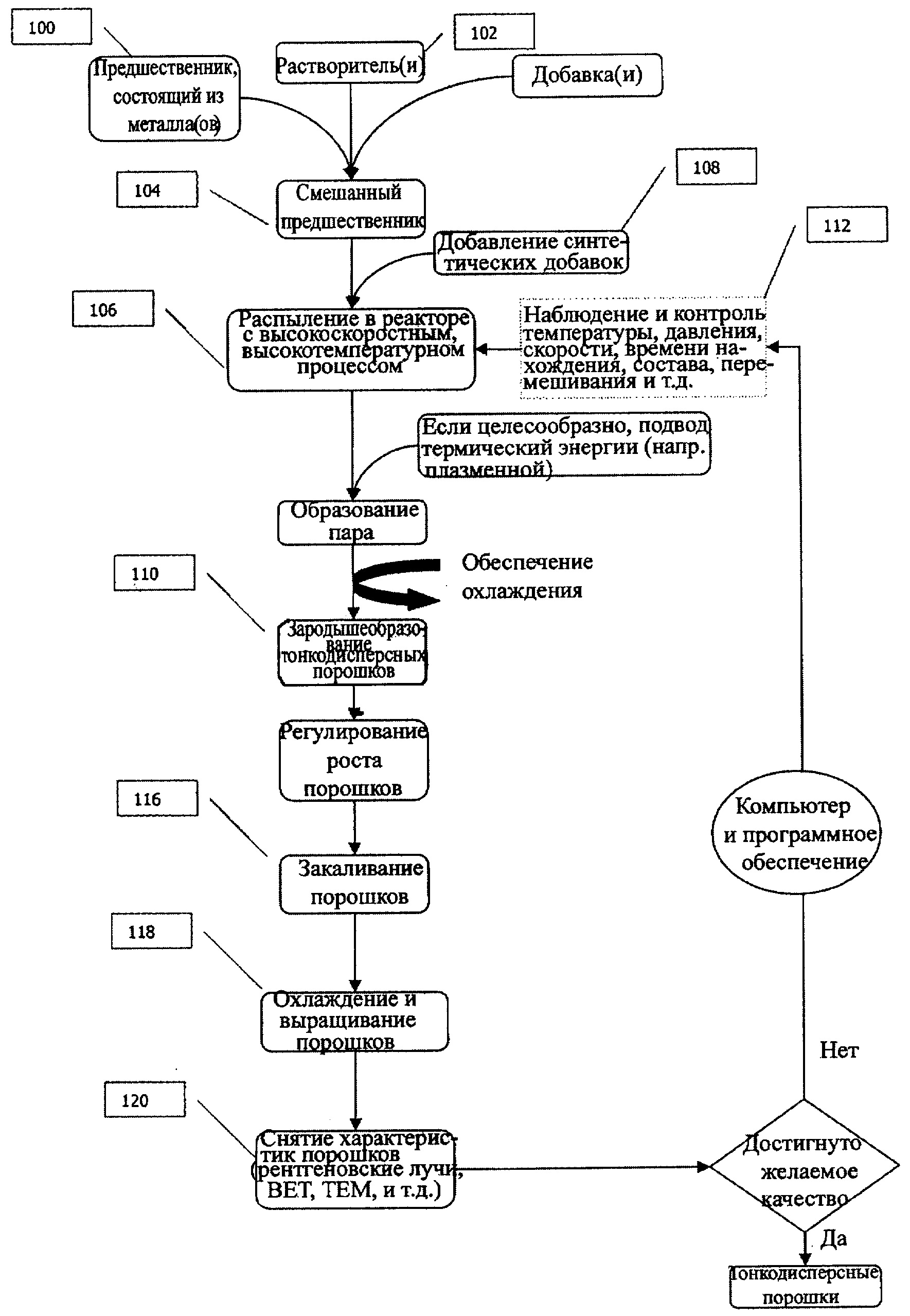

Фиг.1 показывает типичный общий подход для получения субмикроннных и наномерных порошков в соответствии с настоящим изобретением.

Подробное раскрытие изобретения

Данное изобретение в общем случае относится к очень тонким неорганическим порошкам. Диапазон раскрытия включает порошки высокой чистоты. Порошки, обсуждающиеся в настоящем документе, имеют средний размер кристаллита менее 1 микрона, а в определенных вариантах реализации менее 100 нанометров. Также приводятся способы получения и использования таких порошков в большом объеме, с низкой стоимостью и воспроизводимым качеством.

Определения

В целях ясности предоставляются следующие определения, чтобы способствовать пониманию описания и приведенных в настоящем документе конкретных примеров. Всякий раз, когда для конкретной переменной предоставляется интервал значений, в определение включаются и верхний, и нижний пределы интервала.

Термин "тонкодисперсные порошки", который используется в настоящем документе, относится к порошкам, которые одновременно удовлетворяют следующим критериям:

1) частицы со средним размером менее 10 микрон; и

2) частицы с аспектным отношением между 1 и 1000000.

Например, в некоторых вариантах реализации чистые порошки представляют собой порошки, которые имеют частицы со средним доменным размером менее 5 микрон и с аспектным отношением в пределах от 1 до 1000000.

Термин "субмикронные порошки", который используется в настоящем документе, относится к тонким порошкам со средним размером менее 1 микрона. Например, в некоторых вариантах реализации субмикронные порошки представляют собой порошки, которые имеют частицы со средним доменным размером менее 500 нанометров и с аспектным отношением в пределах от 1 до 1000000.

Термины "нанопорошки", "наноразмерные порошки", "наночастицы" и "наномерные порошки" используются взаимозаменяемо и относятся к тонким порошкам, которые имеют средний размер менее 250 нанометров. Например, в некоторых вариантах реализации нанопорошки представляют собой порошки, частицы которых имеют в среднем доменный размер меньше чем 100 нанометров и аспектное отношение, изменяющееся в пределах от 1 до 1000000.

Чистые порошки в качестве термина, используемого в настоящем документе, представляют собой порошки, которые имеют чистоту состава, по меньшей мере, 99,9% по металлическому основному компоненту. Например, в некоторых вариантах реализации чистота составляет 99,99%.

Наноматериалы в качестве термина, используемого в настоящем документе, представляют собой материалы в форме, содержащей любое число измерений (ноль, один, два, три), и доменный размер менее 100 нанометров.

"Доменный размер" в качестве термина, используемого в настоящем документе, относится к минимальному размеру морфологии конкретного материала. В случае порошков доменным размером является размер зерна. В случае нитевидных кристаллов и нитей доменным размером является диаметр. В случае пластин и пленок доменным размером является толщина.

Термины "порошок", "частица" и "зерно" используются взаимозаменяемо и охватывают оксиды, карбиды, нитриды, бориды, халькогениды, галогениды, металлы, интерметаллические соединения, керамику, полимеры, сплавы и их комбинации. Данные термины включают один металл, много металлов и сложные композиции. Данные термины включают также полые, плотные, пористые, полупористые, покрытые, непокрытые, слоистые, ламинированные, простые, сложные, дендритные, неорганические, органические, элементарные, неэлементарные, сложные, допированные, недопированные, сферические, несферические, поверхностно-функционализированные, поверхностно-нефункционализированные, стехиометрические и нестехиометрические формы или вещества. Также термин порошок в его общем смысле включает одномерные материалы (нитевидные, трубчатые и т.д.), двумерные материалы (пластинчатые, пленочные, слоистые, плоские и т.д.) и трехмерные материалы (сферические, конические, овальные, цилиндрические, кубические, моноклинные, параллелепипедные, гантельные, гексагональные, усеченные додекаэдры, структуры неправильной формы и т.д.). Термин металл, использованный выше, включает любой щелочной металл, щелочноземельный металл, редкоземельный металл, переходный металл, полуметалл (металлоиды), драгоценный металл, тяжелый металл, радиоактивный металл, изотопы, амфотерный элемент, электроположительный элемент, катионобразующий элемент и включает любой существующий или который будет открыт в будущем элемент периодической таблицы.

Термин "аспектное отношение", как он используется в настоящем документе, относится к отношению максимального размера частицы к минимальному.

Термин "предшественник", как он используется в настоящем документе, охватывает любое исходное вещество, которое может быть преобразовано в порошок той же самой или отличающейся композиции. В определенных вариантах реализации предшественником является жидкость. Термин «предшественник» включает, но не ограничивается таковыми, металлоорганические соединения, органические соединения, неорганические соединения, растворы, дисперсии, расплавы, золи, гели, эмульсии или их смеси.

"Порошок" как термин, используемый в настоящем документе, охватывает оксиды, карбиды, нитриды, халькогениды, металлы, сплавы и их комбинации. Термин включает полые, плотные, пористые, полупористые, покрытые, непокрытые, слоистые, ламинированные, простые, сложные, дендритные, неорганические, органические, элементарные, неэлементарные, диспергированные, композитные, допированные, недопированные, сферические, несферические, поверхностно-функционализированные, поверхностно-нефункционализированные, стехиометрические и нестехиометрические формы или вещества.

"Покрытие" (или "пленка", или "ламинат", или "слой") как термин, используемый в настоящем документе, охватывает любое нанесение покрытия, включая субмикронные и наномерные порошки. Термин включает в свой объем основу или поверхность, или нанесение покрытия или комбинацию, которая имеет полую, плотную, пористую, полупористую, покрытую, непокрытую, простую, сложную, дендритную, неорганическую, органическую, сложную, допированную, недопированную, однородную, неоднородную, поверхностно-функционализированную, поверхностно-нефункционализированную, тонкую, толстую, предварительно обработанную, обработанную впоследствии, стехиометрическую или нестехиометрическую форму или морфологию.

"Дисперсия" как термин, используеый в настоящем документе, охватывает чернила, пасты, кремы, жидкие кремы, суспензии, ньютоновские, неньютоновские, однородные, неоднородные, прозрачные, светопроницаемые, непрозрачные, белые, черные, окрашенные, эмульгируемые, органические, неорганические, полимерные, с добавками, без добавок, на основе расплавленных веществ, на водной основе, на основе полярных растворителей или на основе неполярных растворителей композиции вещества, содержащие тонкодисперсные порошки в любом жидком или подобном жидкости состоянии вещества. Для целей настоящего документа дисперсия включает, по меньшей мере, одну твердую фазу и, по меньшей мере, одну жидкую или подобную жидкости фазу, где жидкость или подобная жидкости фаза показывают вязкость, которая меньше чем 10000 Па·с при любой температуре между 0 К и 2275 К. Неограничивающими примерами жидкой или подобной жидкости фазы, которые охватываются этими терминами, являются органические растворители; неорганические растворители; полимерные растворители; водные растворители; кислородсодержащие композиции; халькогенидсодержащие композиции; борсодержащие композиции; фосфорсодержащие композиции; галогенсодержащие композиции; азотсодержащие композиции; металлсодержащие композиции; углеродсодержащие композиции; расплавленные металлы и сплавы; расплавы солей; сверхкритические жидкости; жидкости, или масла, или гели, которые являются синтетическими или полученными из природы, а именно сельского хозяйства, или рыб, или деревьев, или фруктов, или семян, или флоры, или фауны; жидкая или подобная жидкости фаза, охватываемые этим термином, представляют собой воду, кислоты, щелочи, органические расплавы, мономеры, полимеры, олигомеры, биологические жидкости, простые эфиры, сложные эфиры, ароматические углеводороды, алканы, алкены, алкины, спирты, альдегиды, кетоны, карбоновые кислоты, металлорганические соединения, терпенолы, ацетаты, сульфокислоты, эмульсии, смесь двух или более жидких композиций, растворов и т.п.

Данное изобретение относится к субмикронным и наномерным порошкам, включающим в определенных вариантах реализации допированные или недопированные оксиды металлов. Учитывая относительную распространенность металла в земной коре и существующие ограничения в технологиях очистки, предполагается, что многие произведенные в промышленном масштабе материалы будут иметь примеси встречающихся в природе металлов. Ожидается, что данные примеси будут составлять менее 100 частей на миллион и в большинстве случаев в концентрации, подобной примесям других элементов. Удаление таких примесей существенно не влияет на свойства, представляющие интерес для заявки. Для целей настоящего документа порошки, содержащие примеси металлов, где примесь металла присутствует в концентрации, подобной примесям других элементов, исключаются из диапазона данного изобретения. Однако подчеркивается, что в одной или более допированных или недопированных композициях вещества определенный металл может быть преднамеренно спроектирован как допант в порошке при концентрациях 100 ppm или менее, и они включаются в рамки данного изобретения.

В общем смысле изобретение относится к приготовлению наномерных порошков, а затем образованию дисперсии, а в более общем смысле, субмикронных порошков, содержащих, по меньшей мере, 100 ppm по массе, в некоторых вариантах реализации более 1 мас.% от металлического основного компонента, а в других вариантах реализации более 10 мас.% от металлического основного компонента. Несмотря на то, что способы получения тонких порошков поясняются в настоящем документе, идеи настоящего документа, относящиеся к производству дисперсий и концентратов, могут применяться для тонких порошков и наноматериалов, произведенных любым способом.

Фиг.1 показывает типичный общий подход для производства субмикронных порошков в общем случае и нанопорошков в частности. Процесс, показанный на фиг.1, начинается с содержащего металл сырого материала (в качестве примера, но не ограничения, грубые порошки оксидов, порошки металлов, соли, кашицы, отходы производства, органические соединения или неорганические соединения). Фиг.1 показывает один вариант реализации системы для получения наномерных и субмикронных порошков в соответствии с настоящим изобретением.

Процесс, показанный на фиг.1, начинается с содержащего металл предшественника, такого как эмульсия, жидкость, содержащая частицы жидкая суспензия или водорастворимая соль (позиция 100). Предшественник может быть паром испаренного металла, паром испаренного сплава, газом, однофазной жидкостью, многофазной жидкостью, расплавом, золем, раствором, жидкой смесью, твердой суспензией или их комбинацией. Содержащий металл предшественник содержит стехиометрическую или нестехиометрическую композицию металла, по меньшей мере, часть которой находится в жидкой фазе. В определенных вариантах реализации данного изобретения используются жидкие предшественники. Как правило, жидкости легче транспортировать, выпаривать и термически обрабатывать, а получающийся продукт является более однородным.

В одном варианте реализации данного изобретения предшественники являются экологически неопасными, безопасными, легкодоступными, с высоким наполнением металла, недорогими жидкими материалами. Примеры содержащих металл предшественников, пригодных для целей данного изобретения, включают, но не ограничиваются таковыми, ацетаты металла, карбоксилаты металла, этилаты металла, алкоголяты металла, октоаты металла, хелаты металла, металлорганические соединения, галогениды металла, азиды металла, нитраты металла, сульфаты металла, гидроксиды металла, соли металла, растворимые в органических веществах или воде, аммонийсодержащее соединение металла и эмульсии, содержащие металл.

В другом варианте реализации могут смешиваться предшественники, содержащие несколько металлов, если желательны сложные наномерные и субмикронные порошки. Например, предшественник кальция и предшественник титана могут быть смешаны для получения порошков оксида титана-кальция для электрокерамических применений. В качестве другого примера предшественник церия, предшественник циркония и предшественник гадолиния могут быть смешаны в правильных соотношениях с образованием высокой степени чистоты, с большой площадью поверхности, порошка смешанного оксида для применения в ионном устройстве. В еще одном примере предшественник бария (и/или предшественник цинка) и предшественник вольфрама могут быть смешаны с образованием порошков для применения в пигментах. Такие сложные наномерные и субмикронные порошки могут использоваться для создания материалов с удивительными и необычными свойствами, недоступными посредством соответствующих индивидуальных оксидов металла или простого нанокомпозита, образованного путем физического смешивания порошков различных композиций.

Желательно использовать предшественники более высокой чистоты для получения наномерного порошка или субмикронного порошка желательной чистоты. Например, если желательна чистота более х % (на основе массы металла), один или более предшественников, которые смешиваются и используются, могут иметь чистоту более или равную х % (на основе массы металла), чтобы применить на практике идеи настоящего документа.

Продолжая ссылку на фиг.1, содержащий металл предшественник 100 (содержащий единственный или смесь содержащих металл предшественников) вводится в высокотемпературный процесс 106, который может осуществляться, например, с использованием высокотемпературного реактора. В некоторых вариантах реализации синтетическое вспомогательное вещество, такое как реакционноспособная текучая среда 108 может добавляться вместе с предшественником 100 по мере того, как он вводится в реактор 106. Примеры таких реакционноспособных текучих сред включают, но не ограничиваются таковыми, водород, аммиак, галогениды, оксиды углерода, метан, газообразный кислород и воздух.

Хотя настоящее изобретение показывает способы получения наномерных и субмикронных порошков оксидов, идеи могут быть легко расширены аналогичным образом на другие композиции, такие как карбиды, нитриды, бориды, карбонитриды и халькогениды. Данные композиции могут быть приготовлены из порошкообразных предшественников этих композиций микронных размеров или при использовании реакционноспособных текучих сред, которые предоставляют элементы, желательные в этих содержащих металл композициях. В некоторых вариантах реализации может использоваться высокотемпературная обработка. Однако обработка при умеренной температуре или низкотемпературная/криогенная обработка могут также использоваться для получения наномерных и субмикронных порошков с использованием способов настоящего изобретения.

Предшественник 100 может предварительно обрабатываться рядом других способов перед любой термообработкой. Например, может регулироваться значение рН для гарантии стабильности предшественника. Альтернативно, селективная химия раствора, такая как осаждение с или без наличия поверхностно-активных веществ или других синтетических вспомогательных веществ, может применяться для образования золя или другого состояния материала. Предшественник 100 может предварительно нагреваться или частично сжигаться перед термообработкой.

Предшественник 100 может вводиться аксиально, радиально, по касательной или под любым другим углом в высокотемпературную область 106. Как указано выше, предшественник 100 может предварительно смешиваться или диффузионно смешиваться с другими реагентами. Предшественник 100 может подаваться в реактор термообработки потоком ламинарной, параболической, турбулентной, пульсирующей, расщепленной или циклонной структуры или потоком любой другой структуры. Кроме того, один или более содержащих металл предшественников 100 могут вводиться в одно или более впускных отверстий в реакторе 106. Система распыления подачи может приводить к структуре подачи, которая обволакивает источник тепла или, альтернативно, источники тепла могут обволакивать подачу, или альтернативно, могут использоваться различные их комбинации. В некоторых вариантах реализации распыляемый материал атомизируется и распыляется способом, который усиливает эффективность теплопередачи, эффективность массопереноса, эффективность переноса кинетической энергии и эффективность реакции. Форма реактора может быть цилиндрической, сферической, конической или любой другой формы. Способы и оборудование, такие как раскрытые в патентах США №5788738, 5851507 и 5984997 (каждый из которых отдельно включается в настоящем документе ссылкой), могут использоваться в осуществлении способов данного изобретения.

В определенных вариантах реализации условия подачи предшественника и оборудование подачи проектируются так, чтобы поддерживалось мгновенное испарение. Предшественник может подаваться с использованием любой формы или размера устройства. Типичное распылительное устройство включает распылительное сопло, трубчатое отверстие подачи, плоское или изогнутое сопло, сопло пустотелой структуры, сопло плоской или треугольной или квадратной структуры и тому подобные. В определенных вариантах реализации система подачи, которая приводит к мгновенному закипанию, усиленному кавитацией, используется для улучшенной характеристики. В этом отношении полезным руководством является использование безразмерного числа, называемого в настоящем документе индексом кавитации (C.I)., который определяется для целей настоящего документа, как

C.I.=(Po-Pv)/ρV2,

где Po представляет давление процесса, Рv представляет давление водяных паров предшественника в сопле подачи, ρ представляет плотность предшественника, V представляет среднюю скорость предшественника на выходе из сопла подачи (объемная скорость подачи, разделенная на площадь поперечного сечения сопла подачи). В определенных вариантах реализации являются благоприятными отрицательные значения индекса кавитации. В других вариантах реализации являются благоприятными значения для индекса кавитации меньше чем 15. Во всех же других вариантах реализации значения для индекса кавитации меньше чем 125 являются благоприятными. В определенных вариантах реализации давление процесса поддерживается между 1 торр и 10000 торр. В других вариантах реализации давление процесса поддерживается между 5 торр и 1000 торр. В определенных вариантах реализации давление процесса поддерживается между 10 торр и 500 торр. Давление процесса может поддерживаться с использованием любого способа, такого как, но не ограничиваясь, компрессорами, сжатыми жидкостями, вакуумными насосами, устройствами, работающими по принципу Вентури, такими как эжекторы и т.п.

В случае, если плотность или данные о давлении паров для предшественника являются неизвестными, рекомендуется, чтобы они были измерены способами, известными в технологии. Альтернативно, в качестве полезного руководства более высокие скорости подачи являются благоприятными в определенных вариантах реализации. В определенных вариантах реализации более высокие температуры подачи предшественника также благоприятны. Более высокие подачи предшественника применимы в определенных вариантах реализации, где предшественник является вязким или становится вязким вследствие потоком (вязкость больше, чем вязкость воды). В определенных вариантах реализации состав и композиция предшественника, растворители, конструкция оборудования для распыления подачи (например, длина распылительного наконечника, диаметр, форма, шероховатость поверхности и т.д.) или параметры подачи предшественника, которые приводят к мгновенному испарению или кавитации одного или более компонентов струи предшественника в ходе распыления в реакторе процесса 106 (см. чертеж) являются применимыми.

Продолжая ссылаться на чертеж, после того как предшественник 100 был введен в реактор 106, он может быть обработан при высоких температурах с образованием порошка продукта. В других вариантах реализации термообработка может быть выполнена при более низких температурах с образованием порошка продукта. Термообработка может быть сделана в атмосфере газа с целью получения продуктов, таких как порошки, которые имеют желательную пористость, плотность, морфологию, дисперсию, площадь поверхности и композицию. На данной стадии образуются побочные продукты, такие как газы. Для снижения затрат данные газы могут повторно использоваться, масса/теплота объединяться в одно целое или использоваться для получения чистого потока газа, желаемого для процесса.

В вариантах реализации с использованием высокотемпературной термообработки высокая температурная обработка может осуществляться на стадии 106 (см. чертеж) при температурах более 1500 К, в некоторых вариантах реализации более 2500 К, в некоторых вариантах реализации более 3000 К и в некоторых вариантах реализации более 4000 К. Такие температуры могут быть достигнуты различными способами, включая, но не ограничиваясь, плазменные процессы, окисление в воздухе, окисление в очищенном кислороде или обогащенных кислородом газах, окисление с окислителями, пиролизом, образованием электрической дуги в подходящем реакторе и их комбинациями. Плазма может предоставлять газы для реакции или может предоставить чистый источник тепла.

В определенных вариантах реализации высокая температура достигается путем использования обогащения кислородом или чистого кислорода (или других окислителей). Адиабатические температуры, превышающие 3000 К, 4000 К или 5000 К, могут достигаться путем использования очищенного кислорода. В определенных вариантах реализации низкий индекс кавитации в комбинации с потоком очищенного оксиданта поддерживает используемые пиковые температуры. В определенных вариантах реализации применим поток газа с более чем 25% кислорода. В других вариантах реализации применим поток газа с более чем 50% кислорода. В других вариантах реализации применим поток газа с более чем 75% кислорода. Во всех же других вариантах реализации применим поток газа с более чем 95% кислорода. В других вариантах реализации применим поток газа с более чем 99,5% кислорода.

В некоторых вариантах реализации потоки предшественника и сырьевого газа в условиях подачи смешиваются в отношении, которое способствует полному испарению предшественника. В определенных вариантах реализации применимо молярное отношение предшественника к потоку газа между 0,001 и 0,72. В определенных вариантах реализации применимо молярное отношение предшественника к потоку газа между 0,01 и 0,3. В определенных вариантах реализации для высокотемпературной термообработки применимо молярное отношение предшественника к потоку газа между 0,05 и 0,2. В определенных вариантах реализации кислород может добавляться постепенно, контролируя таким образом термокинетическое отношение топлива и оксислителя. В других вариантах реализации отношение топлива к оксиданту может поддерживаться между верхним и нижним пределами воспламенения предшественника.

Поток воспламененного предшественника и оксиданта может далее нагреваться с использованием различных источников тепла, таких как, но не ограничиваясь ими, плазменные процессы (постоянный ток (DC), радиочастотное излучение (RF), микроволновое излучение, дуга прямого действия, дуга непрямого действия и т.д.), излучение, ядерная энергия и т.д.

В определенных вариантах реализации может использоваться система идеального вытеснения. Идеальное вытеснение устраняет осевое перемешивание и таким образом может приводить к нанопорошкам с узким распределением по размеру. Принцип конструкции, предпочтительный для конструкции системы реактора идеального вытеснения, определяется соотношением

UL/D>β,

где

U: осевая скорость

L: осевая длина реактора

D: коэффициент осевого распределения

β: коэффициент идеального вытеснения (предпочтительно равный 5, более предпочтительно равный 50 и наиболее предпочтительно равный 500).

Высокотемпературный тепловой процесс в 106 приводит к пару, содержащему элементы, ионизированные частицы и/или кластеры элементов. После термообработки данный пар охлаждается на стадии 110 для образования зародышей нанопорошков. Наномерные частицы образуются вследствие термокинетических условий в ходе процесса. Посредством инженерного обеспечения условий процесса, таких как давление, температура, время пребывания, скорости перенасыщения и зарождения центров кристаллизации, скорость газа, расход, концентрации частиц, добавление разбавителя, степень перемешивания, перенос количества движения, массоперенос и теплопередача, можно задавать морфологию наномерных и субмикронных порошков. Важно отметить, что центр внимания процесса должен быть на производстве порошкового продукта, который отлично удовлетворяет требованиям конечного применения и потребностям заказчика.

Композиция поверхности и объема нанопорошков может модифицироваться путем управления температурой процесса, давлением, разбавителями, композициями реагента, расходом, добавлением синтетических вспомогательных веществ выше по потоку или ниже по потоку относительно зоны зародышеобразования, конструкции технологического оборудования и подобное. В определенных вариантах реализации температура зародышеобразования доводится до температурного интервала, где конденсированные частицы находятся в жидкой форме при давлении процесса. В данных случаях продукт наноматериала имеет тенденцию принимать сферическую форму; после чего сферический наноматериал затем охлаждается дополнительно до затвердевания. В определенных вариантах реализации температура зародышеобразования доводится до температурного интервала, где конденсированные частицы находятся в твердой форме при давлении процесса. В данных вариантах реализации продукт наноматериала имеет тенденцию принимать граненую форму, пластинчатую форму или форму, где аспектное отношение частицы более чем один. Посредством регулирования температуры зародышеобразования вместе с другими параметрами процесса можно изменять форму, размер и другие характеристики наноматериала.

В определенных вариантах реализации поток, содержащий нанопорошок, закаливается после охлаждения до более низкой температуры на стадии 116, чтобы минимизировать и предотвратить агломерацию или рост зерна. Пригодные способы закаливания включают, но не ограничиваются таковыми, способы, раскрытые в патенте США №5788738. В определенных вариантах реализации обработка от звуковой до сверхзвуковой применима до закаливания и во время закаливания. В определенных вариантах реализации применимы скорости потока процесса и скорости закаливания более 0,1 маха (определенные при 298 К и 760 торр или при любой другой комбинации температуры и давления). В других применимы скорости более 0,5 маха. В других применимы скорости более 1 маха. В определенных вариантах реализации применимо закаливание на основе расширения Джоуля-Томпсона. В других вариантах реализации могут использоваться охлаждающие газы, вода, растворители, холодные поверхности или криогенные жидкости. В определенных вариантах реализации используются способы закаливания, которые могут предотвратить осаждение порошков на стенах передачи. Эти способы могут включать, но не ограничиваются таковыми, электростатические средства, наслаивание с газами, применение более высокого расхода, механические средства, химические средства, электрохимические средства или обработку ультразвуком/вибрацию стенок.

В некоторых вариантах реализации система высокотемпературной обработки включает аппаратуру и программное обеспечение, которое может помочь при контроле качества процесса. Кроме того, в определенных вариантах реализации зона высокотемпературной обработки 106 эксплуатируется так, чтобы получать тонкодисперсные порошки 120, в определенных вариантах реализации субмикронные порошки, а в определенных вариантах реализации нанопорошки. Могут контролироваться состав, температура и других переменные для газообразных продуктов процесса, чтобы гарантировать качество на стадии 112 (фиг.1). Газовые продукты можно возвращать, чтобы использовать в процессе 106, или использовать как ценное сырье при образовании наномерных и субмикронных порошков 120, или их можно обрабатывать для удаления веществ, загрязняющих окружающую среду, если таковые присутствуют. После стадии закаливания 116 наномерные и субмикронные порошки могут охлаждаться далее на стадии 118, а затем собираться на стадии 120. Продукт наномерных и субмикронных порошков 120 можно собирать любым способом. Пригодные средства собирания включают, но не ограничиваются, фильтрацию с рукавным фильтром, электростатическое разделение, мембранную фильтрацию, циклоны, импульсную фильтрацию, центрифугирование, гидроциклоны, термофорез, магнитное разделение и их комбинации.

Закаливание на стадии 116 можно модифицировать для облегчения приготовления покрытий. В таких вариантах реализации основание может быть предоставлено (в периодическом или непрерывном режиме) на пути потока газа, содержащего закаливающийся порошок. Путем разработки температуры основания и температуры порошка получается покрытие, содержащее субмикронные порошки и наномерные порошки.

В некоторых вариантах реализации покрытие, пленка или компонент могут также получаться путем диспергирования мелких частиц нанопорошка и затем путем применения различных известных способов, таких как, но не ограничиваясь таковыми, осаждение электрофорезом, осаждение магнитофорезом, покрытие центрифугированием, покрытие погружением, распыление, нанесение кистью, трафаретная печать, струйная печать, электростатическая печать и спекание. Нанопорошки могут термически обрабатываться или вступать в реакцию для усиления их электрических, оптических, фотонных, каталитических, тепловых, магнитных, структурных, электронных, эмиссионных, технологических свойств или способности к формоизменению перед такой стадией.

Следует отметить, что интермедиат или продукт на любой стадии процесса, описанного в настоящем документе, или аналогичного процесса, основанного на изменениях, сделанных специалистами, могут использоваться непосредственно в качестве предшественника сырья для производства наномерных или тонкодисперсных порошков способами, показанными в настоящем документе, и другими способами. Другие пригодные способы включают, но не ограничиваются таковыми, способы, показанные в находящихся в коллективной собственности патентах США №5788738, 5851507 и 5984997 и в одновременно находящихся на рассмотрении заявках на патент США 09/638,977 и 60/310,967, которые все в полном объеме включаются в настоящий документ путем ссылки. Например, золь может смешиваться с топливом и затем использоваться в качестве смеси предшественника сырья для термообработки выше 2500 К для производства наномерных простых или сложных порошков.

Суммируя вышесказанное, один вариант реализации для производства порошков в соответствии с раскрытиями настоящего документа включает (а) приготовление предшественника, содержащего, по меньшей мере, один металл; (b) подачу предшественника в условиях, где индекс кавитации составляет менее 1,0 и где предшественник вводится в высокотемпературный реактор, функционирующий при температуре более 1500 К, в определенных вариантах реализации более 2500 К, в определенных вариантах реализации более 3000 К и в определенных вариантах реализации более 4000 К; (с) где в высокотемпературном реакторе предшественник превращают в пар, содержащий металл, в потоке процесса со скоростью выше 0,1 махов в инертной или реакционной атмосфере; (d) пар охлаждают для образования зародышей субмикронных или наномерных порошков; (е) полученные зародыши порошков затем закаливают при высокой скорости газа для предотвращения агломерации и роста и (f) закаленные порошки отфильтровывают из газовой суспензии.

Другой вариант реализации для производства неорганических наномерных порошков включает (а) приготовление жидкого предшественника, содержащего два (или более) металла, по меньшей мере один из которых находится в концентрации более чем 100 ррм по массе; (b) подачу указанного предшественника в высокотемпературный реактор с отрицательным индексом кавитации; (с) предоставление окислителя так, чтобы молярное отношение предшественника и окислителя составляло между 0,005 и 0,65; (d) где предшественник и окислитель нагревают до температуры более чем 1500 К, в некоторых вариантах реализации более чем 2500 К, в некоторых вариантах реализации более чем 3000 К и в некоторых вариантах реализации более чем 4000 К в инертной или реакционной атмосфере; (е) где в указанном высокотемпературном реакторе указанный предшественник превращают в пар, содержащий металлы; (f) пар охлаждают для образования зародышей субмикронных или наномерных порошков (в некоторых вариантах реализации при температуре, где конденсирующиеся частицы являются жидкостью; в других вариантах реализации при температуре, где конденсирующиеся частицы являются твердым веществом); (g) в некоторых вариантах реализации предоставляется дополнительное время, чтобы дать возможность полученным частицам зародышей расти до желательного размера, формы и других характеристик; (h) полученные зародыши порошков затем закаливают по любой методике для предотвращения агломерации и роста и (i) поток, содержащий закаленный порошок, обрабатывают для отделения сухих веществ из газов. В определенных вариантах реализации жидкий предшественник может включать синтетические вспомогательные вещества, такие как поверхностно-активные вещества (также известные как диспергирующие средства, средства для покрытия, эмульгирующие средства и т.д.), чтобы управлять морфологией или оптимизировать экономику процесса и/или свойство продукта.

Один вариант реализации для производства покрытий включает (а) приготовление жидкого предшественника, содержащего один или более металлов; (b) подачу указанного предшественника при отрицательном индексе кавитации в высокотемпературный реактор, функционирующий при температуре более чем 1500 К, в некоторых вариантах реализации более чем 2500 К, в некоторых вариантах реализации более чем 3000 К и в некоторых вариантах реализации более чем 4000 К в инертной или реакционной атмосфере; (с) где в высокотемпературном реакторе предшественники превращаются в пар, содержащий металлы; (d) пар охлаждают для образования зародышей субмикронных или наномерных порошков; (е) порошки затем закаливают на основании для образования покрытия на поверхности, которая будет покрыта.

Порошки, произведенные вследствие раскрытий в настоящем документе, можно модифицировать последующей обработкой, как это раскрыто в находящейся в коллективной собственности заявке на патент США №10/113,315, которая полностью включается в настоящее описание путем ссылки.

Способы производства дисперсий наноматериала

В определенных вариантах реализации, как только имеются в наличии наночастицы с желательным составом и характеристиками, сначала их деагломерируют таким образом, чтобы средний размер агломерата был равен или был меньше чем двадцатикратный (в определенных вариантах реализации равен или меньше чем десятикратный, в определенных вариантах реализации равен или меньше чем пятикратный и в определенных вариантах реализации равен или меньше чем трехкратный) размер первичной частицы (кристаллита), как определялось Warren-Averbach анализом рентгеновских спектров частиц. Деагломерированные порошки затем возможно, но необязательно, обрабатываются или для удаления адсорбированных на поверхности частиц, или для добавления поверхностных частиц, или для того и другого. Способы такой обработки включают, но не ограничиваются таковыми, один или более из следующих способов: (а) термическую обработку при высоком давлении, давлении окружающей среды и вакууме с использованием инертной, окислительной или восстановительной атмосферы; (b) химическую обработку при подходящих давлениях, температурах, временах и жидких фазах; (с) механическую обработку, такую что происходит при размалывании, микроканалировании, в гомогенизаторах и любом способе, применяющем динамические эффекты в жидкостях в общем случае и усилия сдвига, в частности. Такие обработки полезны и помогают облегчить получение дисперсии и создать характеристики дисперсии, включая дисперсии, основанные на воде, органических растворителях, неорганических растворителях, расплавах, смолах, мономерах, любом типе жидкости и подобное. Другие способы обработки были бы очевидны и легкодоступны для специалиста и могут быть применены в зависимости от желаемых результатов.

В некоторых вариантах реализации термическая обработка нанопорошков может происходить при температурах ниже чем 75% от температуры плавления вещества, в других вариантах реализации при температурах ниже чем 50% от температуры плавления вещества, а также в других вариантах реализации при температурах ниже чем 25% от температуры плавления вещества. Если температура плавления неизвестна или известна в общих чертах, термическую обработку можно осуществить между 100 и 400°С, а в других вариантах реализации между 175 и 300°С в потоке воздуха или в потоке газа. В определенных вариантах реализации термическую обработку можно осуществлять между 400 и 800°С, а в других вариантах реализации между 750 и 1200°С в потоке воздуха или в потоке газа. Термическую обработку можно осуществлять в вакууме, атмосферном давлении или под давлением или в сверхкритических условиях, в воздухе, чистом кислороде, диоксиде углерода, азоте, аргоне, содержащей водород, инертной, содержащей галоген, содержащей пары органических веществ, или других пригодных химических средах. Следует отметить, что в определенных вариантах реализации температура плавления наночастиц удивительно более низкая, чем температура плавления грубого порошка того же состава.

При использовании химической обработки химическое окружение в среде для обработки может контролироваться и соответственно обновляться, чтобы отразить изменения в среде из-за продуктов реакции. Конкретный пример свойств среды, которые могут контролироваться, зависит от жидкой фазы и может необязательно включать одно или более из следующих свойств: рН, температура, дзэта-потенциал, удельная проводимость, размер хлопьев, характеристики оптического поглощения, наполнение наночастицами, химический состав. В определенных вариантах реализации химическая обработка наночастиц осуществляется при значении рН между примерно 0,5 и примерно 13, в определенных вариантах реализации при значении рН между 2 и 5 и в определенных вариантах реализации она осуществляется при значении рН между 8 и 11.

Деагломерированные с обработанной поверхностью наномерные порошки затем смешиваются с и частично или полностью диспергируются в подходящем растворителе. Примеры подходящих растворителей включают, но не ограничиваются таковыми, обычную или высокочистую воду; метанол; этиловый спирт; изо-пропиловый спирт; октан; додекан; гептан; гексан; ацетон; бензин; растворители DOWANOL® и композиции, соответствующие этим растворителям; гликоли; глицерин; фенол; ацетаты; полиуретаны; акрилаты; эпоксиды; алифатические углеводороды; ароматические углеводороды; спирты; альдегиды; кетоны; эфиры; кислоты; амины; четвертичные соединения; щелочи; терпенолы; жидкости с температурой кипения выше 400 К; жидкости, отверждаемые УФ; жидкости, отверждаемые плазмой; жидкости, отверждаемые при нагревании; ионные жидкости; расплавленные полимеры; расплавленные металлы; мономеры; масла; кремнийорганические материалы; этиленгликоль; диэтиленгликоль; этаноламин; муравьиную кислоту; ацетонитрил, 1-пропиловый спирт, уксусную кислоту; 2-этоксиэтанол; безводный изопропанол; DMSO; 1-бутиловый спирт; тетрагидрофурфуриловый спирт; n,n-диметилацетамид; диацетоновый спирт; 2-метилбутанол; н-пентанол; ацетон; 2-(2-бутоксиэтокси) этанол; UCAR® Filmer IBT; целлозольвацетат; methotate, изофорон; метилэтилкетон; тетрагидрофуран; анилин; пиридин; метил-н-пропилкетон; UCAR® Ester ЕЕР, UCAR® н-пропилпропионат; первичный амилацетат; метилизобутилкетон; изобутилацетат; UCAR® н-бутилпропионат; н-бутилацетат; метилизоамил кетон; диизобутилкетон; хлороформ; 1,4-диоксан; трихлорэтан; хлоруглеводороды; фторуглеводороды; ксилол; толуол; бензол; циклогексан; гексан; сероуглерод; тетрахлорметан; хлористый метилен; диметиленхлорид; н-бутилгликолят; гликолевую кислоту; метилгликолят; этиллактат; этилгликолят; этилендиамин; бутиролактон; н-октанол; изо-октанол; бензин; дизельное топливо; керосин; реактивное топливо; м-крезол; фенол; биологические жидкости; соки растений; альфа-гидроксисоединения; морскую воду; минеральные масла; молоко; фруктовые соки; масла, полученные из растений; масла из семян или экстракты; подобное и их комбинации. Стадия смешивания может выполняться по любой методике. Примеры методик смешивания включают, но не ограничиваются таковыми, перемешивание, обработку ультразвуком, барботирование, размалывание, встряхивание, смешивание циркуляционным центробежным насосом, лопастное перемешивание, импульсное перемешивание, реактивное перемешивание, гомогенизацию, совместное распыление, пропускание потока жидкости через каналы с размерами менее 1000 микронов (в определенных вариантах реализации менее 250 микронов, в определенных вариантах реализации менее 100 микронов и в определенных вариантах реализации меньше 100-кратного среднего размера частиц порошков). В определенных вариантах реализации применение в течение коротких промежутков времени от высокой до очень высокой скоростей сдвига (окружные скорости лопасти воздушного винта более 25 фут/с в некоторых вариантах реализации, более 50 фут/с в некоторых вариантах реализации и более 100 фут/с в других вариантах реализации; достигая скоростей сдвига, больших или намного больших чем 25000 с-1) может привести к превосходным дисперсиям. В определенных вариантах реализации очень высокие или очень низкие скорости сдвига могут привести к агломерации; в этих случаях могут быть найдены эмпирически и применяться подходящие умеренные скорости сдвига. Технологические стадии и процесс производства дисперсии могут быть автоматизированы с помощью компьютеров и программного обеспечения для достижения превосходной воспроизводимости и уменьшения отклонений.

В определенных вариантах реализации композиция раствора, содержащая один или более растворителей, неограничивающие примеры которых были предоставлены выше, выбраны с использованием параметров растворимости Хансена. В данных вариантах реализации для растворителей и тонкодисперсного порошка определяются параметры Хансена, а именно аполярный (дисперсионный) компонент, полярный компонент и компонент водородной связи параметра растворимости, а затем выбирают такую композицию растворителя, где относительные вклады параметров Хансена для композиции растворителя и желательного тонкодисперсного порошка соответствуют или более близкие друг к другу, чем для другой альтернативной композиции, содержащей растворитель. Данное представление может также использоваться, когда матрица смолы или полимера выбираются для композиции наноматериала или наоборот.

Параметры Хансена связаны с параметром растворимости Гильдебранда уравнением:

(Параметр Гильдебранда, δt)2= (аполярный (дисперсионный) компонент Хансена, δnp)2+ (полярный компонент Хансена, δр)2+ (компонент водородной связи Хансена, δh)2.

Большинство производителей растворителей в больших масштабах, такие как Dow Chemicals®, DuPont®, Eastman®, BASF®, Ashland®, Bayer® и другие определяют и перечисляют все три параметра Хансена для растворителей, которые они предлагают. Данные перечисленные значения могут использоваться для целей раскрытия настоящего документа. В случае новых растворителей или других жидкостей или подобных жидкости композиций материала численные значения для компонентов параметра Хансена могут устанавливаться эмпирически или оцениваться теоретически способами, известными в технологии. Например, параметры Хансена могут быть определены следующим образом. Во-первых, рассчитывается дисперсионная сила для конкретного растворителя с использованием гомоморфного способа. Гомоморфом полярной молекулы является неполярная молекула, наиболее близко напоминающая ее по размеру и структуре (н-бутан является гомоморфом н-бутилового спирта). Значение Гильдебранда для неполярного гомоморфа (полностью обусловленное дисперсионными силами) присваивается полярной молекуле в качестве значения ее дисперсионной составляющей. Данное дисперсионное значение (возведенное в квадрат) затем вычитается из значение Гильдебранда жидкости (возведенного в квадрат), остаток обозначается как величина, представляющая взаимодействие молекулы как общее полярное плюс образование водородной связи. Путем экспериментирования методом проб и ошибок и сравнения с известными растворителями можно разделить полярную величину на параметры полярного компонента и компонента водородной связи, наилучшим образом отражающие эмпирические экспериментальные данные. Подобные методики могут использоваться для тонкодисперсных порошков (и наноматериалов), или значение параметра Хансена может быть рассчитано на основе эмпирического исследования и нахождения соответствия, которому способствует матрица композиций растворителя и/или полимера и инструменты, которые измеряют такие характеристики частицы, как размер кристаллита, размер частиц, распределение по размерам, поглощение света, отражение света, рассеяние света, площадь поверхности, диэлектрический радиус и т.п. Методики, используемые для определения параметров Хансена для растворителей и полимеров могут распространяться и использоваться для определения параметров Хансена для наноматериалов.

Для определенных вариантов реализации в настоящем документе выбрана композиция растворителя со следующими параметрами:

30(кал/см3)1/2≤δnp≤100(кал/см3)1/2, 0≤δр≤50(кал/см3)1/2, 0≤δh≤50(кал/см3)1/2

В других вариантах реализации в настоящем документе выбрана композиция растворителя со следующими параметрами:

10(кал/cм3)1/2≤δnр≤100(кал/см3)1/2, 0≤δp≤50(кал/см3)1/2, 0≤δh≤50(кал/см3)1/2

Для конкретных композиций тонкодисперсных порошков или композиций наноматериала (с параметрами Хансена композиции, обозначенными как δ*nр, δ*р и δ*h) и композиции растворителя (с параметрами Хансена, обозначенными как δsпр, δsр и δsh) композиция дисперсии для наноматериала выбрана следующим образом. Сначала рассчитывается процентный вклад каждого параметра Хансена для композиции порошка. Затем рассчитывается процентный вклад каждого параметра Хансена для различных композиций растворителя. Затем коэффициент межфазного соответствия Хансена (HIMI) рассчитывается следующим образом:

HIMI=SQRT(δ*np/D*-δsnp/Ds)2+(δ*p/D*-δp/Ds)2+(δ*h/D*-δsh/Ds)2/0,01,

где

SQRT: квадратный корень, математическая функция

D*=δ*np+δ*р+δ*h (рассчитано в (кал/см3)1/2)

Ds=δsnр+δsр+δsh (рассчитано в (кал/см3)1/2)

Выбирают растворитель со значениями каждого процентного вклада, самыми близкими к соответствующему процентному вкладу тонкодисперсного порошка. В определенных вариантах реализации коэффициент межфазного соответствия Хансена менее 25, в других вариантах реализации он менее 10, в еще других вариантах реализации он менее 5, а в других вариантах реализации он менее 1. Для примера, если значения процентного вклада для параметров Хансена наноматериала составляют: неполярный - 40%, полярный - 20%, а компонент водородной связи - 40%, для дисперсии наноматериалов следует выбрать композицию растворителя со следующими процентными вкладами, в определенных вариантах реализации: аполярный 35-45%, полярный 14-26%, водородной связи 30-50%. В другом неограничивающем примере мы определили, что наноматериалы, содержащие алюминий (например, оксид алюминия), имеют параметры Хансена, такие что композиция растворителя со следующими процентными вкладами была бы пригодна для диспергирования наноматериалов, содержащих алюминий, в определенных вариантах реализации: аполярный 33%-49%, полярный 11%-29%, водородной связи 28-47%. В качестве другого неограничивающего примера мы определили, что наноматериалы, содержащие железо (например ферриты, железная руда и т.п.), имеют параметры Хансена, такие что композиция растворителя со следующими процентными вкладами была бы пригодна для диспергирования наноматериалов, содержащих железо, в определенных вариантах реализации: аполярный 40-63%, полярный 14-33%, водородной связи 14-41%. В другом неограничивающем примере мы определили, что наноматериалы, содержащие титан (например, диоксид титана в форме анатаза или рутила и т.п.), имеют параметры Хансена, такие что композиция растворителя со следующими процентными вкладами была бы пригодна для диспергирования наноматериалов, содержащих титан, в определенных вариантах реализации: аполярный 31-53%, полярный 12-33%, водородной связи 27-43%. В другом неограничивающем примере мы определили, что наноматериалы, содержащие цирконий (например, диоксид циркония, стабилизированный оксидом иттрия диоксид циркония, допированное гадолинием соединение циркония и т.п.), имеют параметры Хансена, такие что композиция растворителя со следующими процентными вкладами была бы пригодна для диспергирования наноматериалов, содержащих цирконий, в определенных вариантах реализации: аполярный 68-91%, полярный 12-31%, водородной связи 9-28%.

В определенных вариантах реализации, по меньшей мере, два или более растворителей дают удивительно улучшенные дисперсионные свойства и используются для составления дисперсии. В определенных вариантах реализации смолы, мономеры, растворенные вещества, добавки и другие вещества могут добавляться для получения удивительно улучшенных дисперсионных свойств и используются для составления дисперсии. При выборе дополнительных растворителей, смол, мономеров, растворенных веществ, добавок и других веществ можно также руководствоваться коэффициентом межфазного соответствия Хансена, который обсуждался в настоящем документе. Каждый параметр Хансена композиции растворителя, которая содержит два (или более) растворителя, можно рассчитать путем умножения объемной доли каждого растворителя на соответствующий параметр Хансена для каждого растворителя и суммированием полученных величин. В общем случае следующие уравнения служат в качестве хорошего руководства:

δnp, mix=∑(объемная доля*δnр)каждый растворитель

δр, mix=∑(объемная доля*δр)каждый растворитель

δh, mix=∑(объемная доля*δh)каждый растворитель

Как обсуждалось ранее, для простых растворителей, также для смеси растворителей, выбирается композиция растворителей, где относительный вклад всех трех параметров Хансена для композиции растворителя и таковые величины для желаемого тонкодисперсного порошка соответствуют друг другу (то есть выбирают смесь композиций растворителей, где коэффициент межфазного соответствия Хансена равен нулю) или почти соответствуют или отличаются менее, чем другие альтернативные композиции растворителей. В определенных вариантах реализации, где используются два или более растворителей и/или смол, мономеров, растворенных веществ, добавок и других веществ, коэффициент межфазного соответствия Хансена между наноматериалом и композицией смеси составляет менее 50, в других вариантах реализации он менее 20, в еще других вариантах реализации он менее 10, а в других вариантах реализации он менее 2,5.

В определенных вариантах реализации тонкодисперсные порошки сначала промывают композицией растворителя, коэффициент межфазного соответствия Хансена которой близок к данному показателю для тонкодисперсного порошка до диспергирования тонкодисперсных порошков в другом растворителе, или смоле, или мономере, или полимере, или любой другой матрице. Неограничивающим примером данного варианта реализации является промывание наночастиц оксида металла уксусной кислотой до их диспергирования в изопропаноле или ацетонитриле, или DOWANQL® РМ, или смеси одного или большего количества из указанных растворителей с другими растворителями. В еще других вариантах реализации поверхность наноматериала может быть обработана таким образом, что частицы, присутствующие на поверхности в адсорбированной или химически связанной форме, удаляются, замещаются, вводятся и/или модифицируются. Мотивацией для поверхностной обработки является модифицирование поверхности наноматериала (или тонкодисперсного порошка) так, чтобы коэффициент межфазного соответствия Хансена наноматериала с модифицированой поверхностью и представляющей интерес композицией растворителей (или смолы, или полимера, или матрицы) соответствовали друг другу (был равен нулю) или был меньше величины 30. Обработка поверхности (или функционализация) наноматериала может быть выполнена до дисперсионной стадии или in situ во время приготовления дисперсии. В некоторых вариантах реализации частицы, присутствующие на поверхности в адсорбированной или химически связанной форме, могут быть частицами, содержащими азот. В некоторых вариантах реализации частицы, присутствующие на поверхности в адсорбированной или химически связанной форме, могут быть частицами, содержащими кислород. В некоторых вариантах реализации частицы, присутствующие на поверхности в адсорбированной или химически связанной форме, могут быть частицами, содержащими углерод. В некоторых вариантах реализации частицы, присутствующие на поверхности в адсорбированной или химически связанной форме, могут быть частицами, содержащими кремний. В некоторых вариантах реализации частицы, присутствующие на поверхности в адсорбированной или химически связанной форме, могут быть частицами, содержащими халькоген. В некоторых вариантах реализации частицы, присутствующие на поверхности в адсорбированной или химически связанной форме, могут быть частицами, содержащими галоген. В некоторых вариантах реализации частицы, присутствующие на поверхности в адсорбированной или химически связанной форме, могут быть частицами, содержащими гидроксил. В некоторых вариантах реализации частицы, присутствующие на поверхности в адсорбированной или химически связанной форме, могут быть комбинацией двух или больше частиц.

В других определенных вариантах реализации тонкодисперсные порошки сначала обрабатываются паром, содержащим композицию растворителя, коэффициент межфазного соответствия Хансена которой близок к показателю для тонкодисперсных порошков до диспергирования тонкодисперсных порошков в желательном растворителе или смоле, или мономере, или полимере, или любой другой матрице. Обработка может быть выполнена в одном или более из следующих: псевдоожиженном слое, печи, слое, конвейере, смесителе, вихревой мельнице, обжиговой печи, вращающемся слое, поддоне, сушильной камере, установке осаждения и т.п. Неограничивающим примером данного варианта реализации является контактирование наночастиц оксида металла в обжиговой печи с парами кетона до их диспергирования в смеси растворителей изопропанола и воды.

В определенных вариантах реализации стадия производства дисперсии включает фильтрацию. Фильтры могут быть выполнены из полипропилена, Тефлона®, целлюлозы, полимерной среды, среды на основе кремния, пористой керамики, пористого металла, анодированной пористой подложки, пористого углерода, пористой древесины, мембраны или другой среды. Фильтры могут быть однородными или могут использовать градиентную структуру пор. Термин "пропускная способность фильтра" зависит от размера пор, распределения пор по размерам и расположения пор; термин относится к максимальному размеру частиц в дисперсии, который проходит через фильтр в фильтрат. В определенных вариантах реализации используются фильтры с пропускной способностью менее 3 микрон. В определенных вариантах реализации используются фильтры с пропускной способностью фильтра менее 1 микрона. В определенных вариантах реализации используются фильтры с пропускной способностью фильтра менее 0,5 микрона. В определенных вариантах реализации используются фильтры с пропускной способностью фильтра менее 250 нанометров. В определенных вариантах реализации используются фильтры с пропускной способностью фильтра менее 100 нанометров. В определенных вариантах реализации может использоваться градиентная структура фильтров, где градиент относится к уменьшению среднего диаметра пор фильтра в направлении потока. В других вариантах реализации может использоваться многослойная структура фильтров, где слоистая структура имеет уменьшающийся средний диаметр пор фильтра при прохождении через слои в направлении потока. В других вариантах реализации могут последовательно использоваться многоступенчатые фильтры, где более грубые фильтры предшествуют фильтрам с пропускной способностью для частиц более малого размера. Фильтры могут регенерироваться, активироваться, находиться по давлением или использоваться иным образом. Фильтры могут быть встроенными фильтрами или других конфигураций. Фильтры могут быть способны к промыванию обратным потоком, одноразовыми или моющимися. Фильтры могут использоваться любыми способами, известными специалистам по фильтрации. Например, фильтры могут использоваться в комбинации с насосами, где насос нагнетает дисперсию и заставляет ее протекать через фильтр. В применениях, где желательно ограничить верхние пределы размера частиц, фильтрация является особенно ценной. В некоторых вариантах реализации в дисперсии, приготовленной в соответствии с данными идеями, размер 99% частиц (d99) по объему, как измерено фотокорреляционной спектроскопией (или другими методиками), составляет менее 1000 нанометров. В некоторых вариантах реализации в дисперсии, приготовленной в соответствии с данными идеями, размер 99% частиц (d99) по объему, как измерено фотокорреляционной спектроскопией (или другими методиками), составляет менее 500 нанометров. В других вариантах реализации в дисперсии, приготовленной в соответствии с данными идеями, размер 99% частиц (d99) по объему, как измерено фотокорреляционной спектроскопией, составляет менее 250 нанометров. В еще других вариантах реализации в дисперсии, приготовленной в соответствии с данными идеями, размер 99% частиц (d99) по объему, как измерено фотокорреляционной спектроскопией, составляет менее 100 нанометров. В других вариантах реализации в дисперсии наноматериала, приготовленной в соответствии с данными идеями, размер 99% частиц (d99) по объему, как измерено фотокорреляционной спектроскопией, составляет менее 50 нанометров. В некоторых вариантах реализации в дисперсии, приготовленной в соответствии с данными идеями, срединный диаметр агрегата, как измерено фотокорреляционной спектроскопией (или другими методиками), составляет менее 750 нанометров. В определенных вариантах реализации в дисперсии, приготовленной в соответствии с данными идеями, срединный диаметр агрегата, как измерено фотокорреляционной спектроскопией (или другими методиками), составляет менее 400 нанометров. В других вариантах реализации в дисперсии, приготовленной в соответствии с данными идеями, срединный диаметр агрегата, как измерено фотокорреляционной спектроскопией (или другими методиками), составляет менее 200 нанометров. В еще других вариантах реализации в дисперсии, приготовленной в соответствии с данными идеями, срединный диаметр агрегата, как измерено фотокорреляционной спектроскопией (или другими методиками), составляет менее 100 нанометров. В других вариантах реализации в дисперсии, приготовленной в соответствии с данными идеями, срединный диаметр агрегата, как измерено фотокорреляционной спектроскопией (или другими методиками), составляет менее 50 нанометров.

В определенных вариантах реализации, где дисперсию (например, пасту) нужно быстро высушить, в общем случае рекомендуются растворители, более низкокипящие и с более высоким давлением паров. Дополнительно к дисперсии могут добавляться добавки, которые способствуют сушке в результате окисления. Наглядные примеры таких добавок включают, но не ограничиваются таковыми, омыляющие вещества из металлов, такие как марганец, кобальт и другие металлы с органическими кислотами. Если важно предотвратить или замедлить сушку дисперсии со временем, могут использоваться растворители с низким давлением паров или ионные жидкости. Преждевременное окисление пасты может быть замедлено путем добавления антиоксидантов, таких как ионол, эвгенол и другие соединения.

Дополнительные добавки могут быть добавлены для изменения свойств пасты из наночастиц. Например, могут быть добавлены воска для улучшения проскальзывания, устойчивости к истиранию или изменения реологии. Смазочные материалы, пеногасители, поверхностно-активные вещества, загустители, консерванты, биоциды, красители, коммерчески доступные связующие полиграфических красок, катализаторы и загустители могут добавляться для достижения комбинации свойств, требуемых конечным применением. Для стабилизации дисперсии могут использоваться соли и модификаторы рН. Специалист может легко выбрать дополнительные добавки в зависимости от желательных характеристик пасты из наночастиц.

В определенных вариантах реализации диспергируемость наночастиц увеличивается путем обработки поверхности порошков оксидов металла или других наночастиц, содержащих металл. Данная обработка в некоторых вариантах реализации представляет собой смешивание порошков с поверхностно-активными веществами различной природы и различными показателями гидрофильно-липофильного баланса (HLB); HLB может быть между 1-30 или выше. В некоторых вариантах реализации обработка включает покрытие частиц другим веществом, таким как оксид, карбид, полимер, нитрид, металл, борид, галогенид, соль, сульфат, нитрат, халькогениды и т.п. Например, жирные кислоты (например, пропионовую кислоту, стеариновую кислоту и масла) можно наносить на или применять с наночастицами для повышения совместимости поверхности. Если порошок имеет кислотную поверхность, на поверхность могут быть нанесены аммиак, соли четвертичного основания или соли аммония для достижения желательной рН поверхности. В других случаях для достижения желательного поверхностного состояния может использоваться промывка уксусной кислотой. Для снижения образования пыли и химической активности могут применяться триалкилфосфаты и фосфорная кислота. В некоторых вариантах реализации композицию растворителя нагревают или охлаждают до и/или во время ее применения для мытья или диспергирования наноматериалов (или тонкодисперсных порошков). Для примера, в определенных вариантах реализации температуру композиции растворителя или смолы, или мономера, или полимера поддерживают при температуре между 100 К и 1500 К при низком или высоком давлении (в присутствии или в отсутствие облучения) в ходе обработки наноматериала и/или при составлении дисперсии с наноматериалом.

Для систематической разработки и производства дисперсии распределение частиц по размерам, дзэта-потенциал дисперсии, рН и удельная проводимость могут контролироваться и модифицироваться с использованием ручных или с управлением от вычислительной машины инструментов. Следует отметить, что различные варианты реализации, обсужденные в настоящем документе, могут использоваться изолированно или в комбинации; при использовании в комбинации они могут применяться в различной последовательности и порядке для получения улучшенной дисперсии и продуктов. Для примера, в одном варианте реализации наноматериалы могут сначала термически обрабатываться, затем промываться растворителем первой композиции и затем диспергироваться в растворителе второй композиции; тогда как в другом варианте реализации они могут сначала промываться растворителем первой композиции, затем термически обрабатываться и затем диспергироваться в растворителе второй композиции. В одном варианте реализации они могут сначала диспергироваться и затем деагломерироваться, тогда как в другом варианте реализации они сначала деагломерируются и затем диспергируются. Многочисленные дополнительные комбинации таких вариантов реализации, выполнимые благодаря идеям настоящего документа, будут очевидны для специалистов.

Применения дисперсий наноматериалов

В определенных вариантах реализации паста или концентрат образуются путем образования смеси тонкодисперсного порошка в композиции растворителя, где наполнение тонкодисперсным порошком более 25 мас.%, в определенных вариантах реализации более 40 мас.%, в определенных вариантах реализации более 55 мас.%, в определенных вариантах реализации более 75 мас.%; в других вариантах реализации коэффициент межфазного соответствия Хансена между тонкодисперсным порошком и композицией растворителя, используемыми для приготовления концентрата, составляет менее 50, в других вариантах реализации он менее 20, в еще других вариантах реализации он менее 10, а в других вариантах реализации он менее 2,5. В общем случае, композиция растворителя, используемая для приготовления концентрата наноматериала, может быть любой; некоторые неограничивающие примеры включают одно или более из следующих веществ: органические растворители, неорганические растворители, водные растворители, мономеры, полимеры, растворы, кислородсодержащие композиции; халькогенидсодержащие композиции; борсодержащие композиции; фосфорсодержащие композиции; галогенсодержащие композиции; азотсодержащие композиции; металлсодержащие композиции; углеродсодержащие композиции; расплавленные металлы и сплавы; расплавы солей; сверхкритические жидкости; жидкости, или масла, или гели, которые являются синтетическими или полученными из природы, а именно сельского хозяйства, или рыб, или деревьев, или фруктов, или семян, или флоры, или фауны; жидкая или подобная жидкости фаза, включенные в объем изобретения, представляют собой воду, кислоты, щелочи, органические расплавы, мономеры, полимеры, олигомеры, биологические жидкости, простые эфиры, сложные эфиры, ароматические соединения, алканы, алкены, алкины, спирты, альдегиды, кетоны, карбоновые кислоты, металлорганические соединения, терпенолы, ацетаты, сульфокислоты, эмульсии, смесь двух или более жидких композиций, растворов и т.п.

Раскрытые концентраты наноматериалов и пасты применимы при получении красок, покрытий, адгезивов, пленок, лент, уплотненных деталей, композитов, устройств и других продуктов. Особенная полезность таких концентратов объясняется следующими причинами: (а) наноматериалы имеют низкую кажущуюся объемную плотность (плотность после утряски) и часто требуются большие объемы для их хранения и транспортировки, что увеличивает затраты; концентраты наноматериалов имеют значительно более высокую объемную плотность и поэтому концентраты наноматериалов требуют намного более низких объемов для хранения и транспортировки. Концентраты наноматериала предлагают объемные плотности, которые являются трехкратными объемными плотностями сухих наноматериалов в некоторых вариантах реализации (что может снизить объем хранения и транспортировки, требуемый концентратом, по крайней мере, наполовину от необходимого для хранения сухого наноматериала), в то время как в других вариантах реализации увеличение объемной плотности является более чем 10-кратным по отношению к объемной плотности сухих наноматериалов. Данное обстоятельство значительно снижает затраты на логистику и снижает стоимость транспортировки товаров; (b) определенные наноматериалы в сухой форме имеют тенденцию становиться горючими на воздухе или горючими в воде. В определенных условиях чистой комнаты, чистых окружающих средах и на определенных маршрутах морской перевозки существует необходимость в нахождении способов устранить риск определенных наноматериалов становиться горючими на воздухе или выделяться в окружающую среду. Концентраты наноматериала устраняют данный риск, потому что наноматериалы теперь скованы силами когезии, присущими концентрату; (с) наноматериалы может быть трудно добавлять в стадию обработки или объединять; концентраты наноматериала легче и дешевле обрабатывать и консолидировать в полезные устройства и продукты. Концентрат наноматериала, раскрытый в настоящем документе, предлагает эти и другие преимущества. Для примера, но не ограничения, применимый концентрат наноматериала, который является более экономичным для транспортировки, образуется путем диспергирования наноматериала в композиции растворителя, где содержание наноматериала составляет 60 мас.% в определенных вариантах реализации. Опять для примера, но не ограничения, применимый концентрат наноматериала, являющийся более экономичным для транспортировки, образуется путем диспергирования наноматериала в композиции растворителя, где содержание наноматериала составляет по меньшей мере 60 мас.% и где композиция растворителя, выбранная для приготовления концентрата наноматериала, имеет значение коэффициента межфазного соответствия Хансена менее 7,5 с наноматериалом. Также для примера, но не ограничения, применимый концентрат нанопорошка оксида металла образуется при диспергировании наноматериала в жидкой композиции, содержащей кетон, где содержание наноматериала составляет 30 мас.% и где композиция, содержащая кетон, выбранная для приготовления концентрата наноматериала, имеет значение коэффициента межфазного соответствия Хансена менее 25 с наноматериалом. Также для примера, но не ограничения, применимая композиция материала концентрата нанопорошка, не содержащего оксид (который является по существу менее склонным к аварийной утечке в атмосферу), образуется при диспергировании наноматериала в жидкой композиции, содержащей аммиак, где содержание наноматериала составляет 40 мас.%, и где композиция, содержащая аммиак, выбранная для приготовления концентрата наноматериала, имеет значение коэффициента межфазного соответствия Хансена менее 35 с наноматериалом. Также для примера, но не ограничения, применимая композиция материала концентрата нанопорошка диэлектрического мультиметаллического оксида (который легче обрабатывать в слои устройства) образуется при диспергировании наноматериала в композиции растворителя, содержащей кислород, где содержание наноматериала составляет 50 мас.% и где композиция, содержащая кислород, выбранная для приготовления концентрата наноматериала, имеет значение коэффициента межфазного соответствия Хансена менее 10 с наноматериалом. Также для примера, но не ограничения, применимая композиция концентрата материала нанопорошка халькогенида с высоким показателем преломления (который легче обработать в покрытия) образуется при диспергировании наноматериала в композиции, содержащей полимер, где содержание наноматериала составляет 25 мас.% и где композиция, содержащая полимер, выбранная для приготовления концентрата наноматериала, имеет значение коэффициента межфазного соответствия Хансена менее 35 с наноматериалом. Также для примера, но не ограничения, применимая композиция концентрата материала нанопорошка проводящего металла (который легче обработать в электроды) образуется при диспергировании наноматериала в неорганической или УФ-отверждаемой композиции, где содержание наноматериала составляет 35 мас.% и где неорганическая или УФ-отверждаемая композиция, выбранная для приготовления концентрата наноматериала, имеет значение коэффициента межфазного соответствия Хансена менее 15 с наноматериалом.

Применения для дисперсий и концентратов, предоставленные в соответствии с данным изобретением, включают компоненты структуры, керамические части, керамические матричные композиты, углеродистые матричные композиты, полимерные матричные композиты, покрытия, полировальные суспензии, уплотнения, полимер или композитные герметики.

Дополнительными применениями идей настоящего документа являются функционально разделенные части или компоненты, которые являются плотными или пористыми. Примером является фильтр с градиентом пористости по толщине. У предоставленного здесь изобретения есть применение в биомедицинской области, в других областях. Например, настоящее изобретение может применяться в производстве материалов для имплантатов, мониторов, чувствительных элементов, концентратов лекарственного средства, растворимых в воде полимеров, устройств доставки лекарственного средства и биокатализаторов из наномерных порошков с использованием процесса многослойного ламинирования для получения трехмерных форм.

Данное изобретение может также применяться в области твердооксидных топливных элементов (SOFC). Диоксид циркония является одним из материалов, который исследовался в качестве твердого электролита для SOFC. Компоненты твердого электролита могут быть выполнены пленочным литьем многослойных устройств из дисперсий наноматериала (то есть электролиты на основе наноматериала).

Дополнительно, дисперсии нанопорошков, сделанные в соответствии с настоящим изобретением, применимы для производства электрических устройств, таких как варисторы, катушки индуктивности, конденсаторы, батареи, фильтры EMI, соединительные провода, сопротивления, термисторы, и наборов из этих устройств из наномерных порошков. Кроме того, из дисперсий наномерных порошков, произведенных в соответствии с настоящим изобретением, могут производиться магнитные компоненты, такие как гигантские магнитоустойчивые устройства GMR, а также термоэлектрические, оптические с градиентным показателем преломления и оптикоэлектронные компоненты из дисперсий наномерных порошков или концентратов.

Предполагается, что идеи данного изобретения будут применимы в приготовлении любого коммерческого продукта из наномерных порошков, где важно свойство, или который дорог в производстве или востребован в больших объемах. Кроме того, у дисперсий тонкодисперсных порошков есть многочисленные применения в отраслях промышленности, например, но не ограничиваясь таковыми, в биомедицинских, фармацевтических, сенсорных, электронных, телекоммуникационных, оптических, электрических, фотонных, тепловых, пьезо, магнитных, каталитических и электрохимических продуктах.

Таблица представляет несколько типичных неограничивающих применений дисперсий наноматериалов.

Другие варианты реализации изобретения будут очевидны для специалистов из рассмотрения данного описания или практической реализации изобретения, раскрытого в настоящем документе. Подразумевается, что описание и примеры рассмотрены только как иллюстративные с истинным объемом и духом изобретения, показанными в формуле.

Реферат