Материал и способ для герметизации пустых пространств - RU2686939C2

Код документа: RU2686939C2

Чертежи

Описание

Изобретение касается материала, а также способа для герметизации пустых пространств.

Часто требуется перекрывать пустые пространства между конструктивными элементами, достигать надежного механического крепления между этими элементами, а также герметизировать эти элементы по отношению друг к другу. Это может быть особенно проблематично, если конструктивные элементы выполнены из материалов с отличающимися друг от друга свойствами, в частности, с различными температурными свойствами. Например, температурные свойства керамических материалов являются кардинально отличающимися в сравнении с металлическими материалами. Температурные свойства, то есть, характеристика вещества в отношении изменения его габаритных размеров при изменениях температуры обычно описывается при помощи термических коэффициентов расширения или коэффициентов теплового расширения.

Проблема герметизации конструктивных элементов из керамических материалов по отношению к конструктивным элементам из металлических материалов возникает, например, в высокотемпературных реакторах. В реакторах такого типа засыпанные слои катализатора часто располагаются в металлических корзинах, которые должны быть выполнены герметичными по отношению к несущей конструктивной детали, в частности, стенке реактора. В высокотемпературных реакторах также часто используются керамические встроенные элементы, такие как монолитные изделия. Поперечные сечения реактора могут быть круглыми или многоугольными. Расположенные в корзинах насыпанные слои катализатора или соответственно монолитные изделия должны герметизироваться в направлении стенки реактора.

Для этого хорошо себя зарекомендовали так называемые разбухающие маты, то есть, плоские прокладки, которые расширяются (разбухают) при повышениях температуры. Разбухающие маты, как правило, составлены из силикатов, например, силиката алюминия, вспучивающейся слюды, например, вермикулита, и органического связующего средства.

Разбухающие маты продаются, например, фирмой 3М под торговым наименованием INTERAM®.

Однако увеличение объема известных разбухающих матов в результате повышения температуры в конкретной области применения часто приводит лишь к неудовлетворительной герметизации. В частности, исключительно в результате этого не может быть достигнута деформация, требуемая для достаточного удерживающего усилия.

Поэтому задачей изобретения было предоставить материал, который подходит, чтобы надежно герметизировать пустые пространства между конструктивными элементами, также из материалов с кардинально различающимися температурными свойствами, и обеспечивать надежное механическое закрепление, который не имеет вышеупомянутых недостатков, и который дает возможность простой установки или монтажа конструктивных элементов без предварительной затяжки, с надежным закреплением.

Задача решается при помощи материала для герметизации пустых пространств между двумя конструктивными элементами, содержащего разбухающий мат, причем разбухающий мат со всех сторон заварен в синтетическую пленку, причем ограниченное этой синтетической пленкой и содержащее разбухающий мат внутреннее пространство является вакуумированным, и причем указанный материал выполнен в виде многослойного композиционного материала, включающего два или больше указанных разбухающих мата с промежуточными слоями между соответствующими двумя непосредственно следующими друг за другом разбухающими матами.

В частности, два конструктивных элемента образованы из материалов с различными температурными свойствами или из одинакового материала, однако имеют отличающиеся друг от друга температуры.

В результате вакуумирования внутреннего пространства, содержащего разбухающий мат, это же пространство, как правило, сжимается более чем на 50% по сравнению с его первоначальной толщиной, причем первоначальная длина и ширина разбухающего мата остаются неизменными. В вакуумированном разбухающем мате после вдавливания пальцем практически не остается никакого углубления.

Разбухающие маты представляют собой плоскостные структуры с толщиной в диапазоне примерно от 3 до 20 мм, предпочтительно в диапазоне примерно от 5 до 10 мм.

Ширина и длина разбухающих матов обусловлены производственно-техническими условиями и обычно находятся в диапазоне примерно от 0,5 до 5 м. Типичный размер для разбухающих матов составляет 1,20 м × 4 м.

Разбухающие маты, как правило, выполнены из силикатов, предпочтительно в волокнистой форме, например, силиката алюминия, вспучивающейся слюды, то есть, материала, который при повышении температуры расширяется, например, нетоксичного вермикулита, и органического связующего средства. Разбухающие маты продаются, например, фирмой 3М под торговым наименованием INTERAM®.

Однако органические связующие средства обладают рядом вредных свойств, в частности, они приводят к загрязнению запахами в результате испарения летучих компонентов, а также к отравлению катализаторов. Поэтому все больше требуются разбухающие маты с более низким содержанием органических связующих средств, от составляющего ранее примерно от 12 до 14%масс., до составляющего теперь примерно от 2 до 5%масс., в частности, от 3 до 4% масс., органического связующего средства, в пересчете на общую массу разбухающего мата. Однако в результате более низкого содержания органического связующего средства разбухающие маты становятся более крошащимися, менее хорошо поддающимися пластической деформации и хуже в использовании.

Органическое связующее средство может содержаться с долей от 2 до 15% масс., в пересчете на общую массу разбухающего мата, однако предпочтительно с долей от 2 до 8% масс., особенно предпочтительно от 3 до 4% масс., соответственно в пересчете на общую массу разбухающего мата.

В одном предпочтительном варианте исполнения органическое связующее средство присутствует в форме органических полимерных волокон, в частности, в форме органических полимерных волокон, имеющих два или более диапазонов плавления.

Разбухающие маты, содержащие силикатные волокна, вспучивающуюся слюду и органические полимерные волокна, являются особенно предпочтительными, поскольку они имеют упругие свойства, а, следовательно, обеспечивают превосходную герметизацию в результате растягивающего напряжения между конструктивными элементами, между которыми следует перекрыть пустые пространства.

При повышении температуры, как только достигается первый или единственный диапазон плавления, органические волокна начинают плавиться и сшивают (склеивают) присутствующие в форме волокон силикаты. В результате этого силикатные волокна образуют волокнистый каркас с пустотами, в которых заложена вспучивающаяся слюда. При повышенной температуре вспучивающаяся слюда прикладывает к волокнистому каркасу напряжение и расширяет этот каркас. Когда температура снова падает, вспучивающаяся слюда сокращает свой объем, однако волокнистый каркас по-прежнему и далее поддерживает натяжение.

Особенно предпочтительными являются органические полимерные волокна с двумя или больше диапазонами плавления: сначала первая часть органических полимерных волокон, с более низким диапазоном плавления, например, приблизительно около 500°C, образует грубую структуру в результате сшивки части силикатных волокон; при дальнейшем повышении температуры, например, приблизительно от 700 до 800°C, плавится другая часть органических полимерных волокон и сшивает другие силикатные волокна, так что прикладывается дополнительное напряжение. Тем самым может быть обеспечено соответствующее требуемое растягивающее напряжение между конструктивными элементами, которые необходимо соединить.

Предпочтительно доля органических полимерных волокон в разбухающем мате составляет от 2 до 8% масс., особенно предпочтительно от 3 до 4% масс., соответственно в пересчете на общую массу разбухающего мата.

Однако благодаря тому, что разбухающие маты согласно изобретению со всех сторон окружены синтетической пленкой, эти недостатки устраняются, и также маты с требуемым низким содержанием связующего средства могут простым образом использоваться и помещаться в пустые пространства при заполнении этих пустых пространств.

Согласно изобретению разбухающие маты со всех сторон обертываются в пленку из синтетического материала, которая образована, в частности, из одного или нескольких полиамидов, предпочтительно из смеси из полиамидов с полиэтиленом и/или полипропиленом.

Для помещения в оболочку мата предпочтительно используется синтетическая пленка, у которой одна сторона имеет структурированную, не полностью гладкую поверхность; мат таким образом заключается в оболочку с помощью синтетической пленки, что ее структурированная сторона направлена в сторону мата. Тем самым облегчается образование вакуума, поскольку между лежащими друг напротив друга структурированными внутренними сторонами синтетической пленки при помощи мелких поверхностных структур, которые взаимно подпирают себя, образуются полости, через которые может отсасываться воздух. Напротив, совершенно ровные поверхности приклеивались бы друг к другу и затрудняли бы вакуумирование внутреннего пространства.

После того как разбухающий мат заключен в оболочку из синтетической пленки, окруженное синтетической пленкой и содержащее разбухающий мат внутреннее пространство вакуумируется.

В частности, внутреннее пространство, содержащее разбухающий мат и окруженное синтетической пленкой, доводится до вакуума меньше или равного 60 мбар.

В результате сбрасывания вакуума разбухающий мат расширяется вплоть до своей двукратной толщины в вакуумированном состоянии. Тем самым возможно соединять предусмотренные для монтажа конструктивные элементы свободно, с зазором, без приложения усилий, тем не менее, при этом обеспечивается, чтобы расширяющийся при сбрасывании вакуума разбухающий мат надежно фиксировал эти конструктивные элементы.

Внутреннее пространство, содержащее разбухающий мат, может подвергаться сбрасыванию вакуума простым способом, путем прокалывания или надрезания синтетической пленки.

Дополнительно или в качестве альтернативы, внутреннее пространство, окруженное синтетической пленкой и содержащее разбухающий мат, может подвергаться сбрасыванию вакуума путем того, что разбухающий мат подвергается действию повышенной температуры, при которой синтетическая пленка сгорает.

Предпочтительно отдельные, вакуумированные разбухающие маты составляются друг с другом с помощью ступенчатого фальцевого соединения с прямым углом или соответственно в системе шип-паз с прямым углом, так что обеспечивается герметичность соединения.

Возможно также накладывать друг на друга два или больше разбухающих мата и эту стопку затем оборачивать в синтетическую пленку и вакуумировать. В результате этого может достигаться более простой монтаж для заполнения пустых пространств большего размера.

Разбухающие маты могут быть усилены на торцевой стороне этих матов, так что уменьшается или предотвращается износ этих матов.

В одном предпочтительном варианте исполнения предоставляется многослойный композиционный материал, включающий в себя два или больше разбухающих мата с промежуточными слоями между соответствующими двумя непосредственно следующими друг за другом разбухающими матами с целью придания механической устойчивости. В качестве промежуточных слоев используются, в частности, перфорированные металлические листы или сетки.

Промежуточные слои имеют толщину, в частности, между 0,3 и 1 мм.

Эти промежуточные слои имеют, в частности, относительный просвет примерно от 25 до 50%.

В качестве материала для промежуточных слоев предпочтительно используется благородная сталь или алюминий.

Промежуточные слои предпочтительно образуются из пригодного к деформации материала, в частности, из металла, так что в результате формования этих слоев могут устойчиво получаться различные желаемые формы.

Многослойный композиционный материал, включающий в себя два или больше разбухающих мата с промежуточными слоями между соответствующими двумя следующими друг за другом разбухающими матами, таким же образом, как и отдельный разбухающий мат, со всех сторон заключается в оболочку с помощью синтетической пленки и вакуумируется.

Многослойный композиционный материал подходит, в частности, для целей применения, для которых большую роль играет механическая устойчивость материала, например, для герметизации конструктивных элементов в форме параллелепипедов в цилиндрических реакторах.

Особенно предпочтительным является также использование в областях, в которых играет важную роль противопожарная защита, например, для герметизации дымовых труб или герметизации впускных и выпускных трубопроводов для камер сгорания, в частности, больших двигателей внутреннего сгорания, или в оборудовании для очистки отработанных газов.

При использовании герметизирующего материала согласно изобретению возможно простое соединение труб с другим конструктивным элементом, например, со стенами или потолками в сооружениях, или также конструктивных элементов камер сгорания, в частности, двигателей внутреннего сгорания: детали, которые следует соединить, только скрепляются, а пустое пространство между ними заполняется герметизирующим материалом согласно изобретению. При повышении температуры, например, вследствие горения, синтетическая пленка плавится, заключенный в ней материал расширяется и при этом обеспечивает надежную герметизацию. В результате этого обеспечивается активная противопожарная защита. Сварка конструктивных элементов не требуется.

Предметом изобретения является также применение описанного выше материала в цилиндрическом реакторе для получения азотной кислоты при помощи каталитического сжигания аммиака на платиновой сетке, которая лежит на насыпанном слое катализатора для обеднения реакционной газовой смеси по содержанию веселящего газа, причем насыпанный слой катализатора помещается в катализаторную корзину, которая располагается во внутреннем пространстве реактора концентрически, с оставлением кольцевого зазора, и причем материал для герметизации кольцевого зазора располагается между катализаторной корзиной и внешним контуром этого кольцевого зазора.

Внешний контур кольцевого зазора может представлять собой металлическое ограждение.

В другом варианте исполнения внешний контур кольцевого зазора может представлять собой внутреннюю стенку реактора.

Поскольку кольцевой зазор между катализаторной корзиной и внешним контуром этого зазора, в частности, в металлическом ограждении или во внутренней стенке реактора, часто имеет различную ширину, как правило, между 15 и 50 мм, для заполнения этого зазора предпочтительно друг на друга накладывают несколько разбухающих матов, со сдвигом или без.

Более предпочтительно могут использоваться разбухающие маты с различной толщиной, в частности, в кольцевой зазор могут вставляться сначала не вакуумированные, а затем вакуумированные разбухающие маты.

В результате установки разбухающих матов для реактора для промышленного получения азотной кислоты с производительностью 100000 тонн в год смогли уменьшить выбросы наносящего вред окружающей среде веселящего газа на 30%.

Предметом изобретения является также применение описанного выше материала для термической изоляции внешних стенок трубы, в которой располагается горелка, причем этот материал предпочтительно наносится на внешнюю стенку вспомогательной трубы с меньшим диаметром, чем у подлежащей изолированию трубы, которая вставляется в трубу, которую надлежит изолировать.

Предметом изобретения является также применение описанного выше материала в полочной контактной печи для окисления диоксида серы до триоксида серы на катализаторе, содержащем пентаоксид ванадия, который наносится на две, три, четыре или больше расположенные друг над другом полки, с промежуточным охлаждением между соответствующими следующими друг за другом двумя полками, причем материал для герметизации промежуточного пространства используется между внешним контуром полок и внутренней стенкой полочной контактной печи.

Окисление диоксида серы до триоксида серы представляет собой важную промежуточную стадию в производстве серной кислоты; для этого на сегодняшний день применяется исключительно контактный способ, причем пентаоксид ванадия используется в качестве катализатора для переноса кислорода. При помощи герметизации согласно изобретению полок, содержащих катализатор, по отношению к внутренней стенке реактора предотвращается обходной поток диоксида серы, так что обеспечивается повышенный выход.

Список условных обозначений

1 разбухающие маты

2 волокнистые маты

3 промежуточные слои

4 усиливающий материал на торцевой стороне

5 внутренняя стенка реактора

6 катализаторная корзина

7 несущая решетка

8 насыпанный слой катализатора

9 монолитное изделие

10 опорная сетка

11 промежуточный слой

12 крышка

13 труба

Изобретение далее поясняется более подробно на основании чертежа.

В частности, показано:

Фигура 1A схематичное представление одного предпочтительного варианта исполнения для разбухающего мата, перед вакуумированием,

Фигура 1B тот же самый разбухающий мат после вакуумирования,

Фигура 2 схематичное представление для предпочтительного соединения разбухающих матов с помощью ступенчатого фальцевого соединения,

Фигура 3 схематичное представление материала согласно изобретению, образованного из разбухающего мата, с изображением поперечного сечения на Фигуре 3A,

Фигура 4 один предпочтительный вариант исполнения материала согласно изобретению, включающего в себя разбухающий мат и волокнистый мат из оксидных волокон, с изображением поперечного сечения на Фигуре 4A,

Фигура 5 другой предпочтительный вариант исполнения материала согласно изобретению, включающего в себя разбухающий мат, с усиливающим материалом на торцевых сторонах, с изображением поперечного сечения на Фигуре 5A,

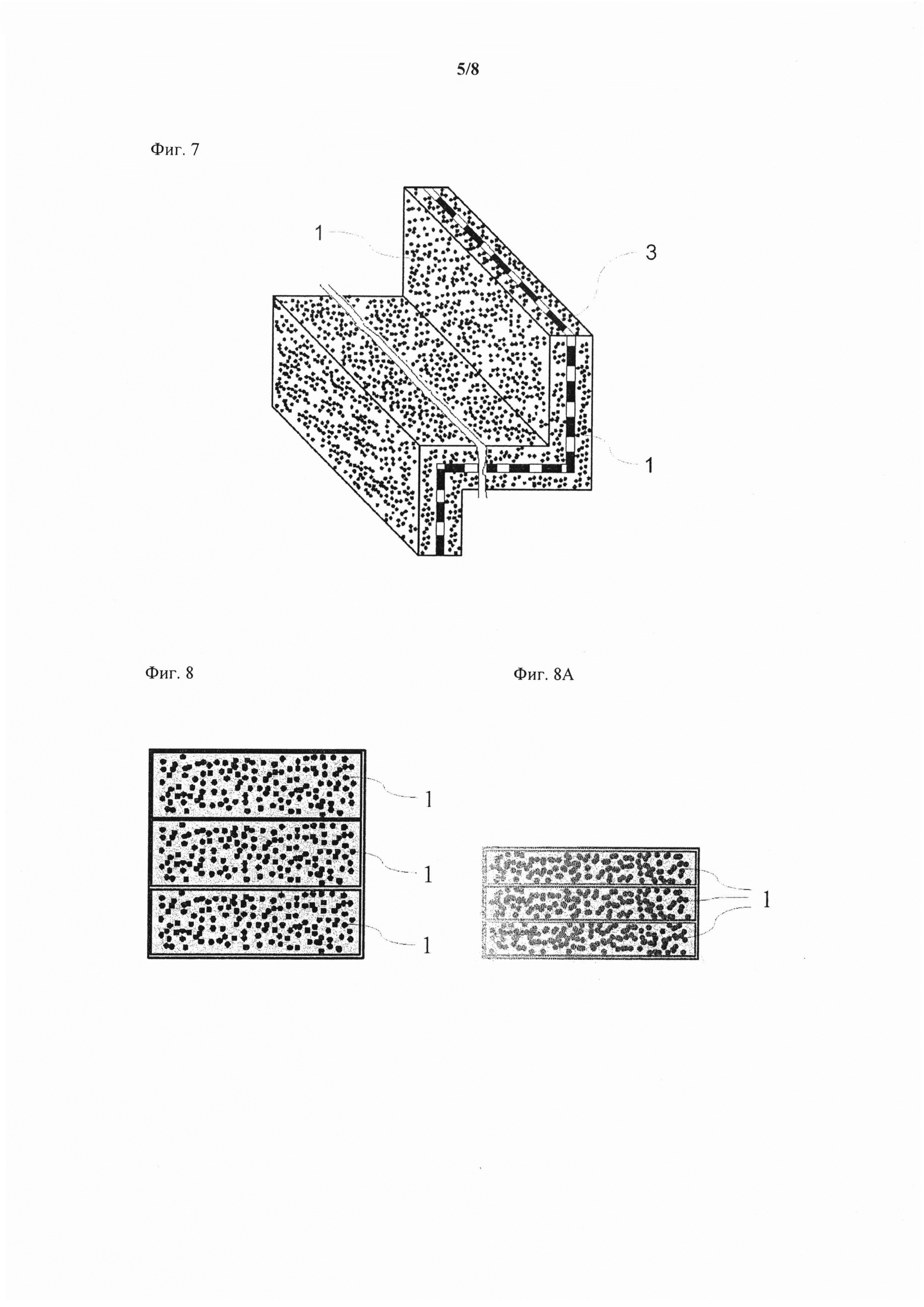

Фигура 6 и Фигура 7 другие предпочтительные варианты исполнения разбухающего мата согласно изобретению, с промежуточными слоями для придания механической устойчивости,

Фигура 8 другой предпочтительный вариант исполнения материала согласно изобретению, имеющего предпочтительно три расположенных друг над другом разбухающих мата, перед вакуумированием, а также после вакуумирования на Фигуре 8A,

Фигура 9 схематичное представление предпочтительного использования материала согласно изобретению для герметизации насыпанного слоя катализатора по отношению к внутренней стенке реактора, в изображении поперечного сечения реактора, и изображение в продольном сечении на Фигуре 9A,

Фигура 10 схематичное представление другого предпочтительного использования материала согласно изобретению для герметизации монолитных изделий по отношению к внутренней стенке реактора, в изображении поперечного сечения реактора, и изображение в продольном сечении на Фигуре 10A,

Фигура 11 схематичное представление предпочтительного использования материала согласно изобретению для сквозного отверстия в крышке или герметизации дымовой трубы и

Фигура 12 схематичное представление другого предпочтительного использования материала согласно изобретению для герметизации соединений труб, например, для присоединения к камерам сгорания.

Фигура 1A схематично показывает один предпочтительный вариант исполнения для разбухающего мата 1 в форме имеющей прямой угол секции в виде буквы Z, с толщиной а, перед заключением этой секции в оболочку с помощью синтетической пленки.

На Фигуре 1B представлен тот же разбухающий мат 1, однако после заключения в оболочку с помощью не представленной синтетической пленки и вакуумирования внутреннего пространства, благодаря чему толщина этого разбухающего мата уменьшается до величины а/2.

Фигура 2 показывает один предпочтительный вариант исполнения для соединения двух разбухающих матов 1, которые являются пряиоугольно-ступенчатыми, со ступенчатым фальцевым соединением под прямым углом, которое обеспечивает герметичность этого соединения.

Схематичное изображение на Фигуре 3 в качестве примера показывает материал согласно изобретению, состоящий из разбухающего мата 1 в форме плоской прокладки, с изображением поперечного сечения в плоскости A-A на Фигуре 1A.

Фигура 4 показывает другой предпочтительный вариант исполнения для материала согласно изобретению, образованного из разбухающего мата 1 и волокнистого мата 2 из оксидных волокон, которые соединены друг с другом своими широкими поверхностями, с изображением поперечного сечения в плоскости В-В на Фигуре 2A.

Фигура 5 схематично показывает один предпочтительный вариант исполнения для материала согласно изобретению, образованного из разбухающего мата 1 с усиливающим материалом 4 на торцевых сторонах этого мата, с изображением поперечного сечения на Фигуре 5A.

Фигуры 6 и 7 показывают другие предпочтительные варианты исполнения для материала согласно изобретению в качестве композиционного материала, включающего в себя промежуточный слой 3 между двумя следующими друг за другом разбухающими матами 1, для целей придания механической устойчивости этому многослойному композиционному материалу.

Фигура 8 показывает один предпочтительный вариант исполнения, согласно которому, например, три, разбухающих мата 1 располагаются друг над другом, перед заключением этих матов в оболочку с помощью синтетической пленки и вакуумированием внутреннего пространства или соответственно после заключения в оболочку с помощью не представленной синтетической пленки и вакуумирования внутреннего пространства на Фигуре 8A.

Фигура 9 показывает схематичное представление одного предпочтительного применения материала согласно изобретению 1 для герметизации насыпанного слоя катализатора 8 по отношению к внутренней стенке 5 реактора, в изображении в поперечном сечении реактора, с изображением в продольном сечении на Фигуре 9A, причем на Фигуре 9A дополнительно можно заметить катализаторную корзину 6, содержащую насыпанный слой катализатора, а также несущую решетку 7 для этой корзины.

Фигура 10 показывает схематичное представление для другого предпочтительного использования материала согласно изобретению 1 для герметизации монолитных изделий 9 по отношению к внутренней стенке 5 реактора в изображении в поперечном сечении реактора, с изображением в продольном сечении на Фигуре 10A, причем на Фигуре 10A дополнительно можно заметить несущую решетку 7, опорную сетку 10, а также промежуточный слой 11, причем этот промежуточный слой 11 образован из материала с отверстиями, которые выбраны по размерам таким образом, что газовый поток, направленный через реактор сверху вниз, который обозначен на Фигуре 10A с помощью стрелки, может проходить через каналы монолитного изделия, и эти отверстия не закрываются опорной сеткой 10.

Фигура 11 показывает схематичное представление для одного предпочтительного использования материала согласно изобретению, содержащего разбухающий мат 1, для герметизации сквозного отверстия в схематично обозначенной крышке 12 от металлической трубы 13.

Фигура 12 схематично показывает другое предпочтительное использование для соединения труб, между трубами 13, которые подвергаются воздействию повышенных температур.

Реферат

Изобретение относится к материалу, а также способу для герметизации пустых пространств между конструктивными элементами. Материал содержит разбухающий мат, который со всех сторон заварен в синтетическую пленку, внутреннее пространство под которой вакуумировано. Материал выполнен в виде многослойного композиционного материала, включающего два и более разбухающих мата с промежуточными слоями между двумя непосредственно следующими друг за другом матами. Вакуумированные разбухающие маты расположены в ряд друг за другом с помощью ступенчатого фальцевого соединения с прямым углом с обеспечением герметичности соединения. Для герметизации пустых пространств между двумя конструктивными элементами с применением данного материала его помещают в пустое пространство между конструктивными элементами и подвергают сбрасыванию вакуума. Материал надежно герметизирует пустые пространства между конструктивными элементами, которые образованы из материалов с различными температурными свойствами, дает возможность простой и надежной установки или монтажа конструктивных элементов без предварительной затяжки, с надежным закреплением. 5 н. и 12 з.п. ф-лы, 19 ил.

Комментарии