Способ получения раствора целлюлозы в n-оксиде третичного амина - RU2104078C1

Код документа: RU2104078C1

Чертежи

Описание

Изобретение относится к способу получения раствора и, в частности к способу получения раствора целлюлозы в N-оксиде третичного амина.

В течение ряда лет из целлюлозы получают профилированные изделия, такие как волокна, синтезируя производные целлюлозы, которые можно подвергнуть переработке. Типичным таким производным целлюлозы является ксантогенат целлюлозы.

Недавно было предложено формировать профилированные целлюлозные изделия путем получения истинного раствора целлюлозы в растворителе и удаления растворителя центрифугированием с образованием волокна или пленки.

Предпочтительным растворителем является N-оксид третичного амина, обычно N-оксид-N-метилморфолина. Хотя целлюлозу можно растворить в указанном циклическом соединении, было показано, что трудно достичь скорости растворения, которая является приемлемой для использования в промышленности.

Известен способ получения истинного раствора целлюлозы [1], в котором вначале готовят предварительную смесь целлюлозы, растворителя, такого как N-оксид третичного амина и не растворяющего целлюлозу соединения, такого как вода. Получается предварительная смесь из трех компонентов, а после нагревания предварительной смеси, с целью испарения воды, может быть получен истинный раствор.

В указанном выше способе описывается получение раствора, в частности, нагреванием смеси в зкструдере. Кроме того, приводится описание различных альтернативных типов оборудования, в частности, в тонкопленочных испарителях. Тонкопленочные испарители, как хорошо известно, пригодны для удаления жидкости или влаги из вязкого раствора. Предварительная смесь растворителя целлюлозы и вещества, не растворяющего целлюлозу, является вязкой жидкостью.

Необычным в процессе нагревания предварительной смеси и испарения воды является то, что в результате образуется истинный раствор целлюлозы в оксиде амина. Этот раствор имеет большую вязкость, - вязкость составляет от 50000 до 10000000 сантипуаз - большую, чем предварительная смесь, которая используется в качестве исходного материала. Так, конечный продукт после тонкопленочного испарения имеет большую вязкость, чем исходный материал, однако является истинным растворителем, в то время как предварительная смесь таковой не является. Обычно при осуществлении подобных операций испарение веществ из исходного материала приводит, по мере их расходования, к получению твердых соединений.

Для приготовления раствора, из которого можно получить волокно, вытягивая нить, необходимо иметь раствор, содержащий незначительное количество нерастворимых остатков целлюлозы или вовсе их не содержать. Известно, что раствор превращают в волокно методом вытягивания нити или экструзией через фильеру, которая имеет множество отверстий с маленьким диаметром. Обычно отверстия имеют диаметр 250 микрон или менее. Подобные отверстия быстро засоряются, если продукт, который пропускают через них, не является истинным раствором.

Хотя использование тонкопленочного растворителя известно [1] и поясняется [2] , было обнаружено, что при масштабировании процесса для получения истинного раствора от лабораторного оборудования до больших промышленных установок возникает ряд экономических проблем.

С помощью лабораторных тонкопленочных испарителей, имеющих четыре лопасти и нагреваемую площадь поверхности приблизительно 0,5 кв.м. легко получить растворы по известным методикам [1, 2].

При попытке осуществить тот же процесс с использованием тонкопленочного испарителя с нагреваемой площадью поверхности 1 м2 или более было обнаружено, что для получения готового раствора с приемлемыми для промышленного применениями количествами целлюлозы в N-оксиде третичного амина требуется значительное увеличение количества электроэнергии или мощности мотора. По мере увеличения производительности процесса получения раствора непропорционально возрастает потребление энергии.

Тонкопленочный испаритель состоит из вакуумируемого вертикально расположенного цилиндра, нагреваемого с внешней стороны и содержащего центральный способный вращаться вал, снабженный лопастными ребрами, с помощью которых материал распределяется для нагревания на внутренней поверхности цилиндра. По мере вращения центрального вала материал опускается по испарителю под совместным воздействием гравитации и лопастей и подвергается внутри пленочного испарителя воздействию температуры и вакуума. Из нижней части цилиндра нагретый и переработанный материал удаляется любыми подходящими способами. Обычно расположение лопастей таково, что они образуют четыре вертикальных ряда, расположенных под углом 90 градусов вокруг центрального вала.

При использовании пленочных испарителей большого размера (под которыми понимаются тонкопленочные испарители, нагреваемая поверхность которых превышает 1 м2) нельзя управлять указанным испарителем, как описано в аналогах, с целью получения удовлетворительного истинного раствора целлюлозы в N-оксиде третичного амина, потребляя при этом экономичное количество энергии, выраженное в киловаттах на килограмм и на квадратный метр (кВт/кг/м2).

В настоящем изобретении заявляется способ получения раствора целлюлозы в N-оксиде третичного амина, который включает следующие стадии: получение предварительной смеси N- оксида третичного амина, воды и целлюлозы, нагревание предварительной смеси при давлении, меньшем, чем атмосферное, в вертикально расположенном тонкопленочном испарителе, которых имеет нагреваемую внутреннюю поверхность, и центральный вал, снабженный лопастными ребрами, размещенными вдоль вала таким образом, что при вращении вала вещество в испарителе контактирует с двумя или большим количеством лопастей, испарение воды из предварительной смеси до такого уровня, что целлюлоза образует раствор в оксиде амина, и удаление раствора из тонкопленочного испарителя, отличающийся тем, что нагреваемая поверхность имеет площадь в интервале от 1 м2 до 125 м2, ротор вращается так, что окружная скорость концевой кромки составляет до 8 м/с, расстояние между кончиками соседних лопастей составляет от 65 мм до 175 мм, приложенное разряжение составляет от 25 до 100 мб, а поверхность нагревают до такой температуры, что при указанном уровне разряжения, раствор удаляется при температуре в интервале от 90 до 135oC.

Удобная на практике площадь поверхности составляет от 10 до 125 м2, преимущественно от 10 м2 до 75 м2, а расстояние между кончиками лопастей предпочтительно составляет от 75 до 150 мм.

Лопасти ротора преимущественно размещаются с интервалами от 5 градусов до 15 градусов или от 5 градусов до 10 градусов по окружности ротора.

Лопастные ребра могут размещаться на центральном валу симметрично или несимметрично. Лопастные ребра могут устанавливаться группами на определенном расстоянии друг от друга. В каждой группе может быть одинаковое количество лопастей или же в верхней части вала может располагаться большее количество лопастей, чем в нижней части, либо плотность размещения лопастей вдоль вала может изменяться.

Лопасти могут размещаться вдоль вала спиралеобразно, при этом соседние лопасти могут быть развернуты на определенный угол друг относительно друга и могут быть аксиально отделены друг от друга.

Лопасти могут быть закреплены и снабжены зубьями. Лопасти могут быть выравнены в том же направлении, что и ось вращения вала, или же они могут быть наклонены с тем, чтобы заставить вещество перемещаться вниз по пленочному испарителю.

Центральный вал удобно вращать со скоростью в интервале значений от 40 до 75 оборотов в минуту (об/мин). Типичная скорость перемещения кончиков лопастей составляет от 2,5 до 5, преимущественно от 2,5 до 4,5 м/с.

N-оксидом третичного амина преимущественно является циклический моно (N-метиламин-N-оксид), такой как N-оксид N-метилморфолина.

Раствор удобно получать с температурой на выходе в интервале от 100 до 115oC. Предварительную смесь удобно подавать в пленочный испаритель при температуре в интервале от комнатной температуры до температуры 95oC, преимущественно от 75 до 80oC.

Целлюлозу преимущественно получают из дерева, однако ее можно получать из хлопкового пуха или другого удобного источника целлюлозы.

Раствор преимущественно содержит от 7% до 35 мас.% целлюлозы, от 15% до 4% воды и оксид амина до баланса.

Центральный вал может быть полым и может быть снабжен интегрально выполненными выступающими замковыми элементами лопаток, к которым крепятся лопасти. Лопасти могут включать накладки с интегрально встроенными зубьями. Зубья могут составлять от 10 до 40% от вертикальной длины накладки.

В качестве примера далее описываются предпочтительные варианты осуществления настоящего изобретения.

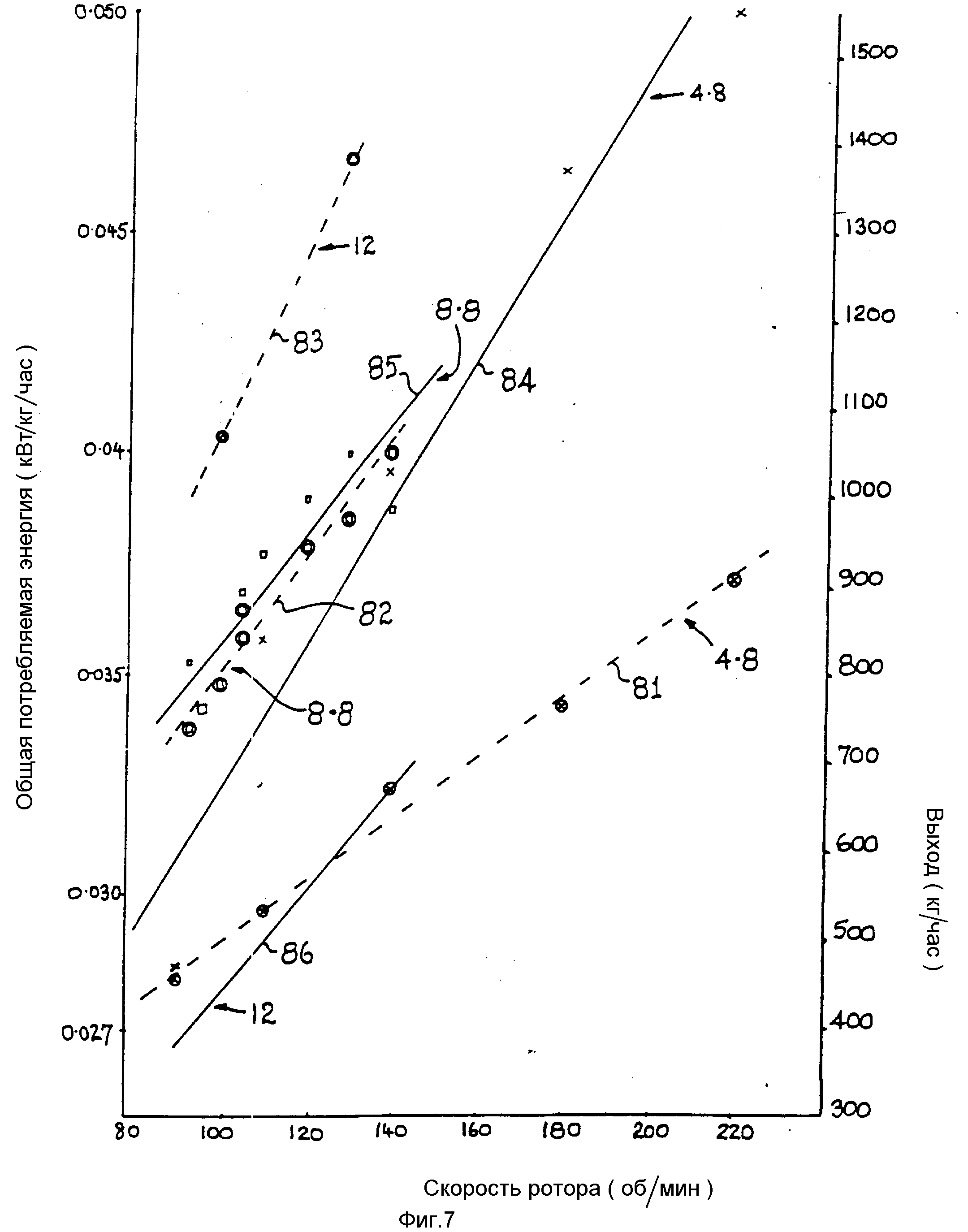

На фиг. 1 схематично представлен разрез устройства по настоящему изобретению; на фиг. 2 показан вид с торца верхней части ротора системы, показанной на фиг. 1; на фиг. 3 - более подробно изображено место соединения лопасти с ротором; на фиг. 4 показана перспектива конструкции, изображенной на фиг. 3; на фиг. 5 - схематически изображена альтернативная структура ротора; на фиг. 6 (а и б) - схематические перспективные изображения различных конструкций ротора; на фиг. 7 приведен график потребления энергии и производительность в зависимости от скорости ротора; на фиг. 8 показана энергия потребления в зависимости от производительности; на фиг. 9 - увеличенный график потребления в зависимости от производительности, указанной на фиг. 8.

Описание предпочтительных вариантов осуществления изобретения.

Что касается фиг. 1, то на нем схематично изображена установка для осуществления способа получения раствора целлюлозы в N-оксиде третичного амина.

N-оксид третичного амина, такой как N-оксид N-метилморфолина, подают в контейнер 1 по трубопроводу 2. Имеются также линии для подачи целлюлозы 3, и воды 4. Обычно предварительная смесь, полученная смешением указанных компонентов, содержит 10 мас.% целлюлозы, 50 мас.% воды и 40 мас.% N-оксида N-метилморфолина. Три компонента смешивают в контейнере 1 с помощью лопастного шнека 5, приводимого в движение электродвигателем 6. Лопастной шнек перемешивает смесь и направляет смешанные компоненты по путепроводу 7 в тонкопленочный испаритель, обозначенный цифрой 8. Трубопровод предпочтительно имеет такой диаметр, что он постоянно заполнен, в противном случае его сечение на выходе при переходе в тонкопленочный испаритель может быть сужено, так что вещество в трубопроводе 7 не подвергается воздействию вакуума, который поддерживается в пленочном испарителе 8.

Тонкопленочный испаритель 8 содержит ротор внутри цилиндрического элемента конструкции 9, который нагревается с внешней стороны с помощью нагревательного элемента 10. Нагревательный элемент может быть электрическим нагревательным элементом, масляным нагревательным элементом, нагревательным элементом, снабженным рубашкой для подачи пара или горячей воды. На нижнем конце цилиндрической части 9 имеется конусообразная часть 11, соединенная с линией выгрузки 12.

На верхнем конце цилиндрической части 9 располагается загрузочная камера 13, снабженная трубопроводом 14, через который можно удалять выделяющиеся пары. Предварительно смешанные соединения проходят через камеру 13 в линию 7 и распределяются при вращении ротора, обозначенного числом 16, вокруг тонкопленочного испарителя, с помощью распределителя 15.

Центральный вал ротора 16 вращается с помощью внешнего электродвигателя 17.

Ротор 16 снабжен серией лопастей 18, которые более подробно рассматриваются далее. В процессе работы с помощью трубопровода передается пониженное давление, при этом за счет нагревания предварительной смеси с помощью нагревательного элемента 10 вода испаряется в тонкопленочном испарителе, тем самым ее содержание в предварительной смеси уменьшается по мере ее нагревания.

Известно описание тонкопленочного испарителя [3] с торговым названием Filmtruder.

Это непрерывное нагревание и испарение приводит к понижению содержания воды, т. е. компонента предварительной смеси, не являющегося растворителем для целлюлозы, до такой степени, что целлюлоза образует истинный раствор в N-оксиде третичного амина.

Поэтому в нижней части тонкопленочного испарителя 8 образуется вязкий раствор, который продвигается вперед наклонными лопастями 19 в конической конструкции 20 в горло в основании конусообразной части 11 тонкопленочного испарителя. При вращении шнека 21 раствор целлюлозы в растворителе передается в насос, приводимый в движение электродвигателем 23. Оттуда раствор с помощью трубопровода 24 подается на фильеру 25.

Шнек 21 приводится в движение с помощью электродвигателя 26, а управление электродвигателя 26 в сочетании с управлением электродвигателей 6 и 17 осуществляет управление за потоком раствора через устройство.

На фиг. 2-4 более подробно изображено устройство ротора, в общих чертах обозначенного на фиг. 1 числом 16. Из фиг. 2 и 3 видно, что ротор включает цилиндрическую центральную часть 26, на нижнем конце которой располагается конусообразная часть. На верхнем конце цилиндрической части располагается ограничительная пластина 28,с которой соединен вращающийся вал мотора 15.

Центральная часть ротора 26 представляет собой практически полый цилиндр, из которого выступают группы из шести параллельно расположенных замковых частей лопаток 29, 30 и т.д. Указанные замковые части лопаток выступают за центральную часть 26 ротора. Замковые части сварены и образуют интегральную часть центральной части ротора.

К хвостовикам, таким как хвостовик 30, на болтах прикрепляют серии пластин 31, 32, 33, 34, 35 и 36, которые образуют лопасти тонкопленочного испарителя. Как более подробно показано на фиг. 3, пластина лопасти 38 прикрепляется к хвостовику лопасти 39 с помощью обычных болтов 40. Как видно из фиг. 4, пластина лопасти 41 имеет серию зубьев 42, 43, 44 и 45, которые выступают за край пластины лопасти 41, а пластина лопасти 41 прикрепляется к хвостовику лопасти 46 с помощью болтов 47, 48 и 49.

Зубья лопастей 42-45 могут быть развернуты под углом, с тем, чтобы проталкивать вязкую предварительную смесь и вязкий раствор вниз по тонкопленочному испарителю. Поскольку ротор 16 тонкопленочного испарителя 8 расположен вертикально, то действие наклоненных пластин совпадает с действием силы тяжести, что упрощает движение предварительной смеси и раствора по испарителю.

Как показано схематично на фиг. 5, лопасти на центральной части ротора могут располагаться ступенчато вокруг него, а не размещаться в одну линию, как показано на фиг. 1- 4. В случае ротора, приведенного на фиг. 5, лопасть 51 расположена аксиально и под углом по отношению к ближайшей лопасти 52. В случае располагающихся ступенчато лопастных ребер, как показано на фиг. 5, углы между лопастями должны составлять не более 60 градусов.

Известно [2], что тонкопленочный испаритель должен содержать четыре лопастных колеса, расположенных вокруг центрального вала, имеющего небольшой диаметр, при этом в центре испарителя есть большое пространство, в котором целлюлоза может смешиваться с растворителем и не растворителем.

Было однако обнаружено, что масштабирование аппарата, в тонкопленочном испарителе которого все еще используются четыре лопасти, приводит к большому и неэкономичному возрастанию стоимости устройства для получения истинного раствора целлюлозы в растворителе. Можно было бы предположить, что ротор испарителя не достаточно быстро вращается для получения истинного раствора. Поэтому при изготовлении тонкопленочного испарителя, площадь поверхности которого превышает 1 м2 были сделаны попытки увеличить скорость вращения центрального ротора, с тем чтобы увеличить количество операций формирования пленочного покрытия в минуту и увеличить скорость образования истинного раствора. Однако это приводит к значительному удорожанию устройства.

По этой причине проведена серия экспериментов, в которых используется различное количество лопастей на роторе, а не увеличивается скорость вращения центрального ротора. Для того, чтобы легче понять, каким образом можно изменять количество лопастей на роторе, следует обратиться к фиг. 6,а,б, на которых схематично изображены сечения части ротора. На фиг. 6,а центральная часть вала ротора 60 имеет пару плоских лопастей 61, 62, которые располагаются под углом 90 градусов друг к другу. Лопасть 61 должна иметь противолежащую пластину на другом конце по диаметру, а лопасть 62 также имеет противолежащую лопасть на другом конце своего диаметра. Как только ротор 60 приводится во вращение, вещество в пленочном испарителе вначале начинает перемешиваться лопастью 61. Лопасти 61 и 62 показаны в вертикальном расположении и понятно, что вещество, которое перемешивается лопастью 61, переваливается с лопасти на ее нижнем краю 63, который является местом передачи. После этого вещество остается в неподвижном состоянии до тех пор, пока вращение ротора 60 не приведет к тому, что то же самое вещество не вступит в контакт с лопастью 62. Наступает момент захвата. Таким образом, угловое расположение плоских лопастей 61 и 62 составляет 90 градусов, а каждая порция вещества контактирует в четыре раза при каждом вращении ротора 60.

Концепция расположения лопастей под углом 90 градусов и четырех операций формирования пленочного покрытия при каждом обороте означает, что лопасти 61, 62 расположены перпендикулярно вдоль оси ротора 60. В большинстве случаев лопасти 61 и 62 непрерывно выступают за границы ротора 60. В таком случае вращение происходит между кончиком ротора и внутренней стенкой тонкопленочного испарителя.

Можно однако использовать лопасти мотора, которые расположены не вполне вертикально. Что касается фиг. 6,а, то пластины ротора 71, 72 вновь располагаются на центральном валу ротора 70. Однако в этом случае нижние концы пластин ротора наклонены. Поэтому верхние части пластин ротора расположены под углом 90 градусов, что показано с помощью угла 73, который образуется между верхними краями лобастей 71 и 72. Однако вещество, подхваченное лопастью 71, направляется вниз и покидает лопасть на ее нижнем конце 74. В данном случае, угол 75 между точкой передачи лопасти 71, т.е. краем 74, и точкой захвата лопасти 72 составляет менее 90 градусов. Увеличивая угол 75 в сторону 360 градусов, можно получить воображаемое количество лопастей на ротор. Так, если угол 75 составляет 75 градусов, то воображаемое число лопастей на ротор составит 4,8. Таким образом, воображаемое число лопастей на ротор можно увеличивать, как размещая большее количество групп лопастей на роторе, так и развертывая лопасти ротора под углом, так что точка передачи для одной лопасти ротора составляет менее 90 градусов, с точкой захвата другой лопасти ротора.

Нами неожиданно было обнаружено, что уменьшая угол между точкой передачи одной лопасти ротора и точкой захвата другой лопасти ротора, можно достичь значительного увеличения производительности тонкопленочного испарителя, и что более важно, увеличение производительности может быть достигнуто при уменьшении общего количества энергии, потребляемой на каждый килограмм переработанного вещества.

Далее в табл. 1, 2 и 3 показано влияние изменения среднего числа групп лопастей на выход проекта относительно скорости вращения ротора для тонкопленочного испарителя с эффективной площадью поверхности 5,5 м2. В табл. 1 приводятся скорость ротора, выход продукта (раствора), количество потребляемой энергии, общее количество потребляемой энергии и общее количество потребляемой энергии в киловаттах (кВт) на килограмм (кг) в час для ротора, среднее число групп лопастей которого составляет 4,8. В табл. 2 и 3 указаны те же факторы, но для ротора, среднее число групп лопастей которого составляет 8,8 (табл. 2) и 12 (табл. 3).

Общая потребляемая энергия включает энергию, поглощенную в подшипниках, приводе и за счет не эффективности электрических и механических систем, которые используются для приведения в действие тонкопленочного испарителя. Количество потребляемой энергии рассчитывают, запуская тонкопленочный испаритель с различными скоростями, но без вещества, и определяя количество энергии, необходимое для приведения в действие самого тонкопленочного испарителя. Таким образом, потребляемая энергия в основном представляет собой количество энергии, необходимой для получения раствора целлюлозы в растворителе.

Наиболее важным значением является однако общая величина потребляемой энергии, поскольку она представляет собой фактор, оказывающий воздействие на стоимость эксплуатации тонкопленочного испарителя.

Очевидно, что с точки зрения механики обычно предпочтительнее эксплуатировать оборудование при меньшей, а не при большей скорости, поскольку степень износа значительно возрастает при увеличении скорости.

Беглый обзор приведенных трех таблиц ясно показывает, что при увеличении количества групп лопастей общая прибавка в выходе в единицах кг/ч, получаемая при работе тонкопленочного испарителя с постоянной скоростью, заметно возрастает. Так, при вращении ротора тонкопленочного испарителя, имеющего 4,8 групп лопастей, со скоростью 140 об/мин общий выход составляет лишь 670 кг/ч. При работе того же тонкопленочного испарителя, но имеющего среднее количество групп лопастей, равное 8,8, может быть получено 1050 кг/ч, а при использовании 12 групп лопастей, при низкой скорости вращения ротора 130 об/мин можно довести выход до 1380 кг/ч.

Хотя для повышения выхода важно увеличивать количество групп лопастей, нами неожиданно было обнаружено, что это указанное преимущество (означающее, что для получения необходимого количества продукции можно использовать меньшее количество тонкопленочных испарителей) сопровождается также уменьшением величины энергии, необходимой для получения продукта с большими выходами.

Наиболее легко это видеть из соответствующего графика, приведенного на фиг. 7, на котором в графическом виде представлена информация, приведенная ранее в табл. 1-3.

На представленном графике скорость вращения ротора приведена на оси x в пределах от 80 до 220 оборотов в минуту. На левой оси y указана величина общей потребляемой энергии в киловаттах на килограмм в час полученного продукта. На правой оси y показан выход в килограммах в час. Сравним вначале пунктирные линии 81, 82 и 83, которые показывают выход продукта для пленочного испарителя, имеющего 4,8 групп лопастей, 8,8 групп лопастей и 12 групп лопастей, соответственно. Можно заметить, что значительное увеличение производительности может быть достигнуто за счет увеличения количества групп лопастей. На фиг. 7 кружки с крестиками внутри показывают полную потребляемую энергия на килограмм в час для пленочного испарителя, количество групп лопастей для которого составляет 4,8, кружки с квадратами внутри указывают те же значения для пленочного испарителя, количество групп лопастей для которого составляет 8,8, а кружки с треугольниками внутри указывают те же значения для пленочного испарителя, количество групп лопастей для которого составляет 12.

Непрерывные линии 84, 85 и 86 на фиг. 7 показывают потребление энергии в киловаттах на килограмм в час прироста продукции, т.е. потребление энергии на единицу продукции. Прежде всего можно отметить, что пленочный испаритель с 12 группами лопастей не только имеет наивысшую производительность (линия 83), но и позволяет получить прибавку продукции при минимальном потреблении энергии, выраженном в единицах кВт/кг•ч (линия 86). Линия 84 показывает, что потребление энергии на единицу продукции для ротора, имеющего 4,8 наборов лопастей, при низких скоростях вращения меньше, чем для ротора, имеющего 8,8 наборов лопастей (линия 85). Однако эти линии пересекаются, указывая на то, что по мере возрастания скорости вращения выход возрастает и ротор, имеющий 8,8 групп лопастей становится более эффективным.

С целью использовать информацию, графически представленную на фиг. 7, для выявления истинного значения потребляемой энергии на килограмм продукции, получаемой за час, необходимо подготовить еще один график, приведенный на фиг. 8. Хотя информация по потреблению энергии в сравнении с производительностью дана на фиг. 7, она более понятна на фиг. 8. На фиг. 8 показан график зависимости выхода раствора в килограммах в час (ось y) от потребляемой энергии в терминах общей потребляемой энергии в киловаттах на килограмм в час (ось x). Линия 90 графически представляет выход ротора, имеющего в среднем 4,8 групп лопастей, линия 91 - для ротора, имеющего в среднем 8,8 групп лопастей, а линия 92 - для ротора, имеющего в среднем 12 групп лопастей.

Как видно из представленных данных, для конкретного подводимого к установке количества энергии производство продукта зависит от количества лопастей на роторе. Так, определяя по оси x любое значение подаваемой энергии, выраженное в терминах общей потребляемой энергии на килограмм прироста продукции, можно заметить, что чем больше количество роторов, тем выше на линии расположена точка соответствующая этому значению, и, следовательно, выше общий прирост продукции. Так, подача энергии в интервале от 0,027 д и 0, 030 кВт•ч/кг обеспечивает производительность около 400 кг/час в случае пленочного испарителя с группой роторных лопастей 4,8, приблизительно от 600 до 800 кг/ч в случае пленочного испарителя с группой роторных лопастей 8,8 и приблизительно от 1000 до 1200 кг/ч в случае пленочного испарителя с группой роторных лопастей 12.

Чтобы получить полное представление об улучшении, которое достигается при переходе от ротора с группой лопастей 4,8 к ротору с группой лопастей 12, необходимо экстраполировать данные, представленные на фиг. 8 и фиг. 9 как раз и представляют собой такую экстраполяцию. На фиг. 9 вновь показан график выхода продукции в кг/ч ( ось y) от затрат энергии на единицу продукции, выраженных в кВт/кг/час (ось x). Линия 92 та же, что и на фиг. 8, однако линия 93 представляет собой линию фиг. 8, которая продлена до значения с большими выходами продукции. Полученные реальными измерениями точки показаны на графике и взяты из таблиц 1 и 3. Из фиг. 9 видно, что ротор, имеющий группу из 12 лопастей, может, потребляя энергию на единицу продукции, равную 0,028 кВт/кг/ч, произвести 1075 кг продукции, в то время как ротору, имеющему группу из 4,8 лопастей, потребуется для этого затратить энергию на единицу продукции, равную 0,0575, т.е. более чем в два раза большее количество энергии. Аналогично, ротор, имеющий группу из 12 лопастей, может, потребляя энергию на единицу продукции, равную 0,031 кВт/кг/ч, произвести 1380 кг продукции, в то время как ротору, имеющему группу из 4,8 лопастей, потребуется для этого затратить энергию на единицу продукции, приблизительно равную 0,0725, т.е. значительно более чем в два раза превосходящее количество энергии.

Для больших узлов, например, 1,40 м в диаметре, можно использовать до 20, 24, 26, 28, 30, 32, 34 и большое количество групп лопастей при рабочем давлении в интервале от 50 до 250 мбар или от 35 до 100 мбар и с температурой на выходе 100-110oC.

Увеличение количества перемещений предварительной смеси лопастями ротора путем повышения скорости вращения ротора не приводит к увеличению производительности аппарата при получении истинного раствора аналогично тому, как это достигается при увеличении количества лопастей.

Допустив, что увеличение количества лопастей приводит к увеличению количества перемещений в минуту, которое испытывает предварительная смесь по мере того, как она превращается в раствор, можно было бы предположить, что это эквивалентно увеличению скорости вращения ротора. Однако это не так, и увеличение количества лопастей вокруг ротора приводит к получению качественного продукта, т.е. к прозрачному раствору, содержащему незначительное количество нерастворенной целлюлозы.

Было также обнаружено, что при использовании большего количества лопастей пленочный испаритель способен производить раствор высокого качества даже при медленном вращении, что позволяет замедлить работу устройства и получать небольшие количества раствора в тех случаях, когда необходимо получить меньшие количества раствора.

Реферат

Сущность изобретения: раствор целлюлозы получают, перемещая предварительную смесь N-оксида третичного амина, воды и целлюлозы через тонкопленочный испаритель с использованием ротора, снабженного лопастями. Обработку ведут при следующих условиях: площадь нагреваемой поверхности от 1 кв.м. до 125 кв. м., расстояние между концами соседних лопастей от 65 мм до 175 мм, окружная скорость концевой кромки менее 8 м/с, разрежение от 25 до 100 миллибар и температура от 90oC до 135oC. 8 з.п.ф-лы, 3 табл., 9 ил.

Комментарии