Компенсация параметра процесса в передающем устройстве процесса - RU2596074C2

Код документа: RU2596074C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к передающим устройствам параметра процесса, используемым в промышленных системах управления технологическими процессами и системах мониторинга. Более конкретно, настоящее изобретение относится к компенсации измеренного параметра процесса в передающем устройстве параметра процесса.

Передающие устройства параметра процесса используются для контроля промышленных процессов, таких как переработка нефти, производство целлюлозы и т.д. Передающее устройство параметра процесса измеряет параметры, такие как давление, температура, скорость потока, уровень и т.д. рабочей жидкости. Измеренный параметр может быть передан в другое место, например, в зал централизованного управления технологическим процессом. Передача может быть осуществлена по проводной связи, например, двухпроводному контуру управления технологическим процессом, или же она может быть осуществлена по беспроводному соединению. Измеренный параметр процесса может быть использован для мониторинга процесса или может быть использован для управления выполнением процесса.

Параметр процесса измеряется с помощью датчика параметра процесса. Как правило, датчик параметра процесса не обеспечивает прямой линейной зависимости между его выходным сигналом и измеряемым параметром. Выходной сигнал может быть нелинейным как функция измеренного параметра, или как функция других параметров, таких как температура датчика параметра процесса, и т.д. Таким образом, для улучшения точности измерения желательно скомпенсировать измеренный параметр процесса.

КРАТКОЕ СОДЕРЖАНИЕ ИЗОБРЕТЕНИЯ

Передающее устройство параметра процесса содержит датчик параметра процесса с выходным сигналом датчика параметра процесса, который относится к измеренному параметру процесса. Аналоговая схема компенсации выполнена с возможностью получения выходного сигнала датчика параметра процесса и вывода соответственно скомпенсированного выходного сигнала датчика параметра процесса с учетом функции компенсации, что представляет собой ответ на управляющее воздействие. Выходная схема выдает выходной сигнал на основе скомпенсированного параметра процесса. Цифровая схема управления соединена с аналоговой схемой компенсации, обеспечивая управляющий выходной сигнал, который подводится к управляющему входу аналоговой схемы компенсации, чтобы таким образом управлять функцией компенсации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

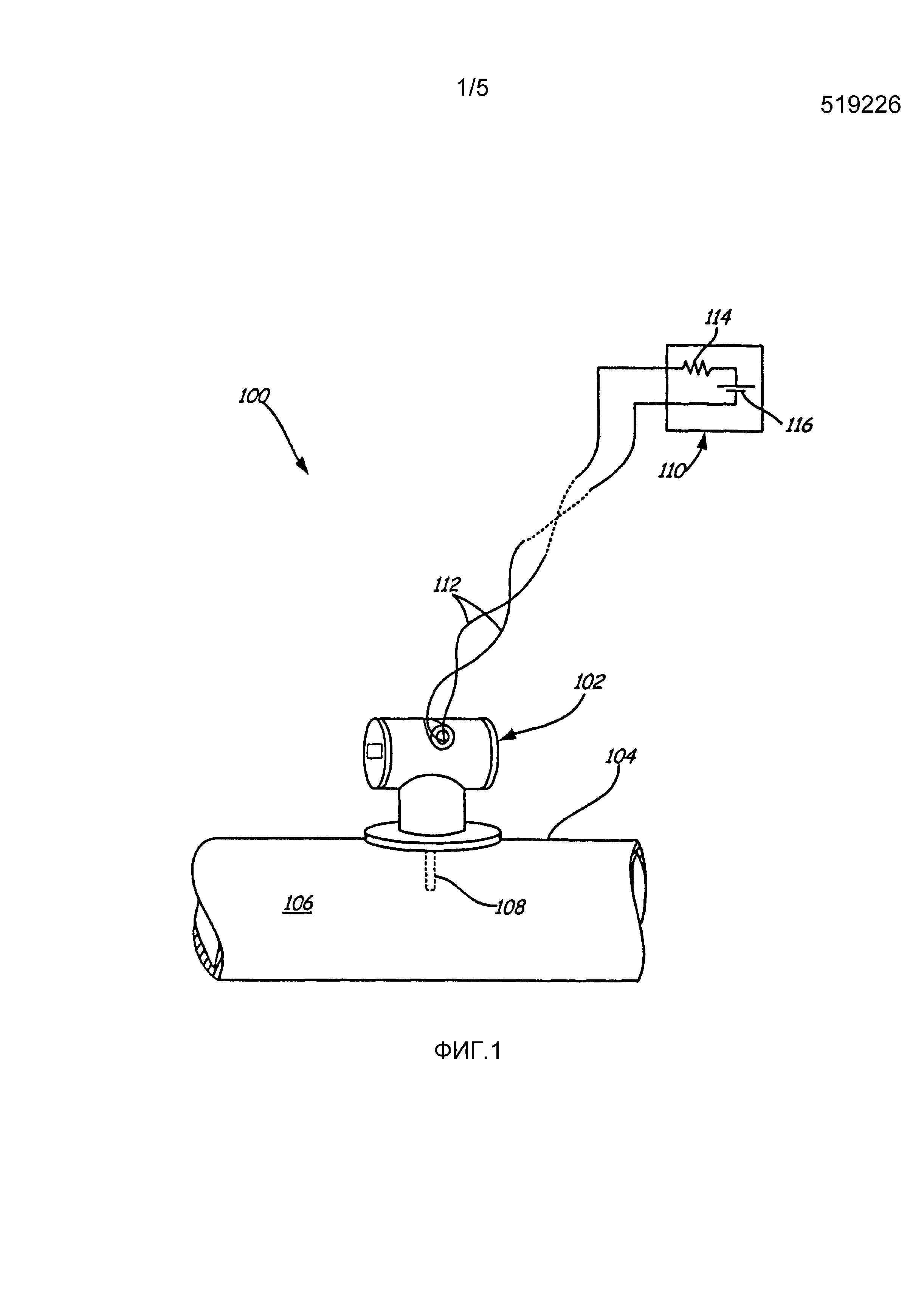

На Фиг. 1 показана упрощенная схема производственного процесса или системы мониторинга.

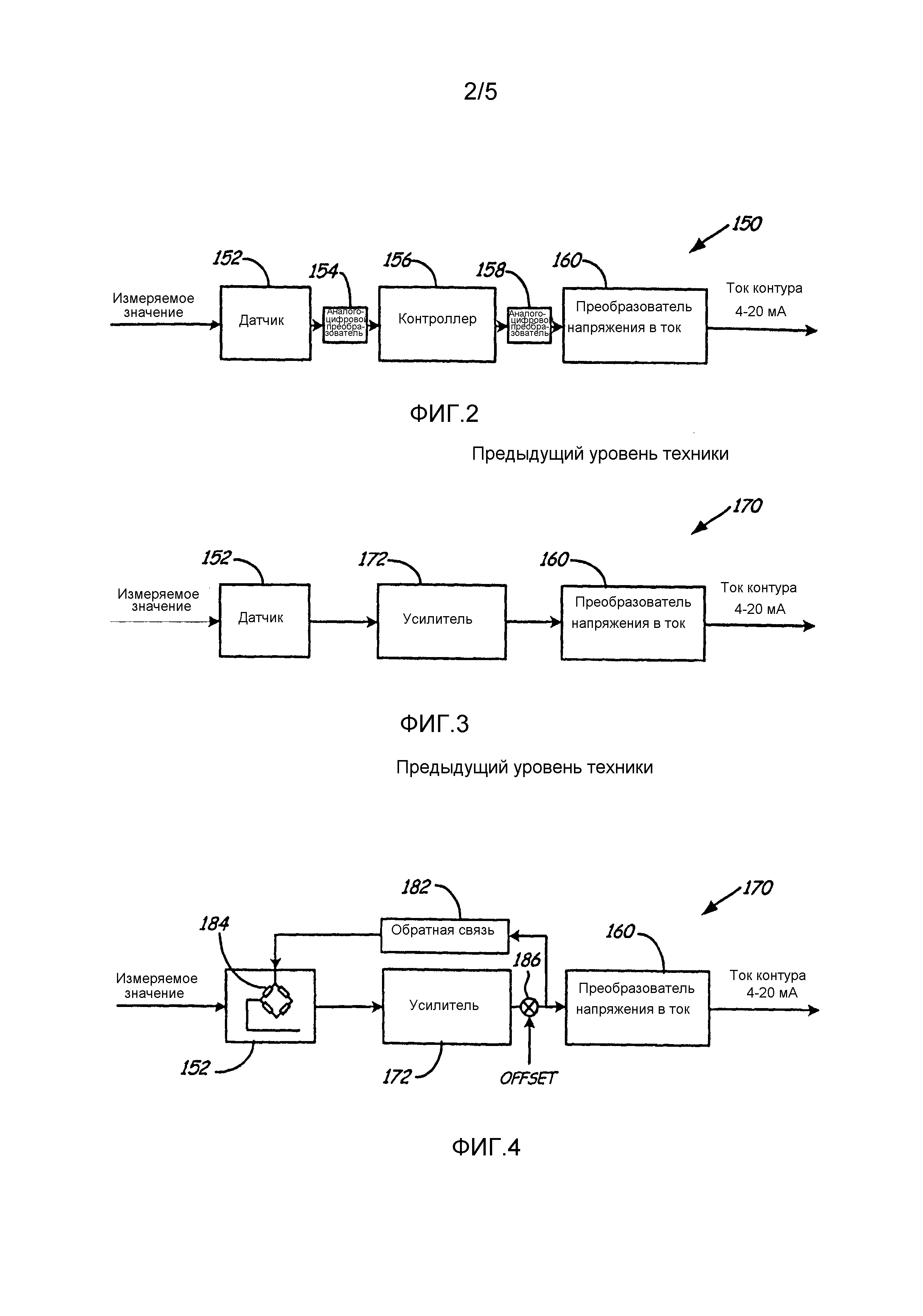

На Фиг. 2 представлена упрощенная блок-схема конфигурации передающего устройства параметра процесса известного уровня техники с использованием цифровой компенсации.

На Фиг. 3 представлена упрощенная блок-схема передающего устройства параметра процесса известного уровня техники без использования компенсации.

На Фиг. 4 представлена упрощенная блок-схема известного уровня техники передающего устройства параметра процесса с использованием аналоговой компенсации.

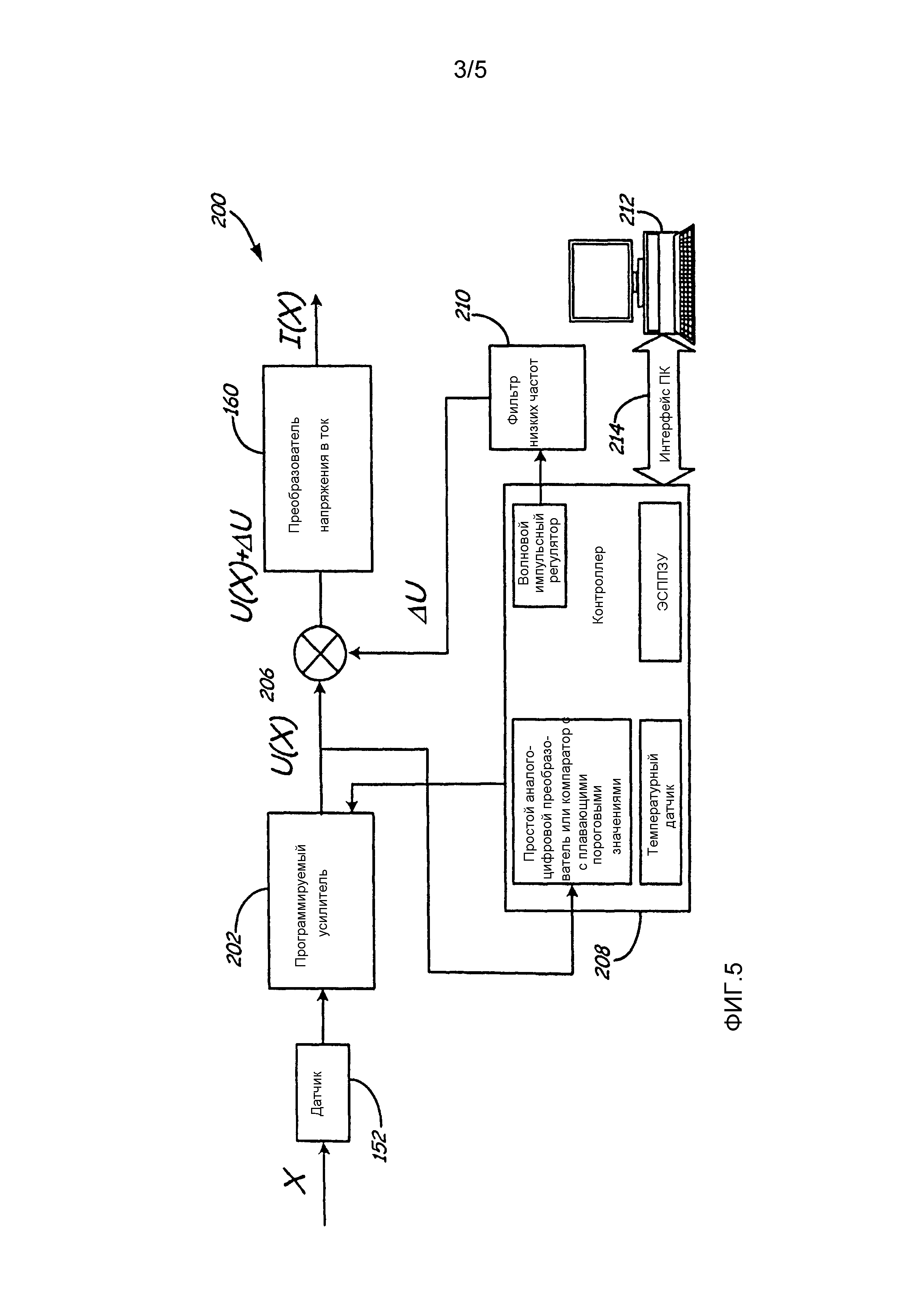

На Фиг. 5 представлена упрощенная блок-схема передающего устройства параметра процесса в соответствии с настоящим изобретением, в котором применяется аналоговая компенсация параметра процесса под управлением цифровой схемы.

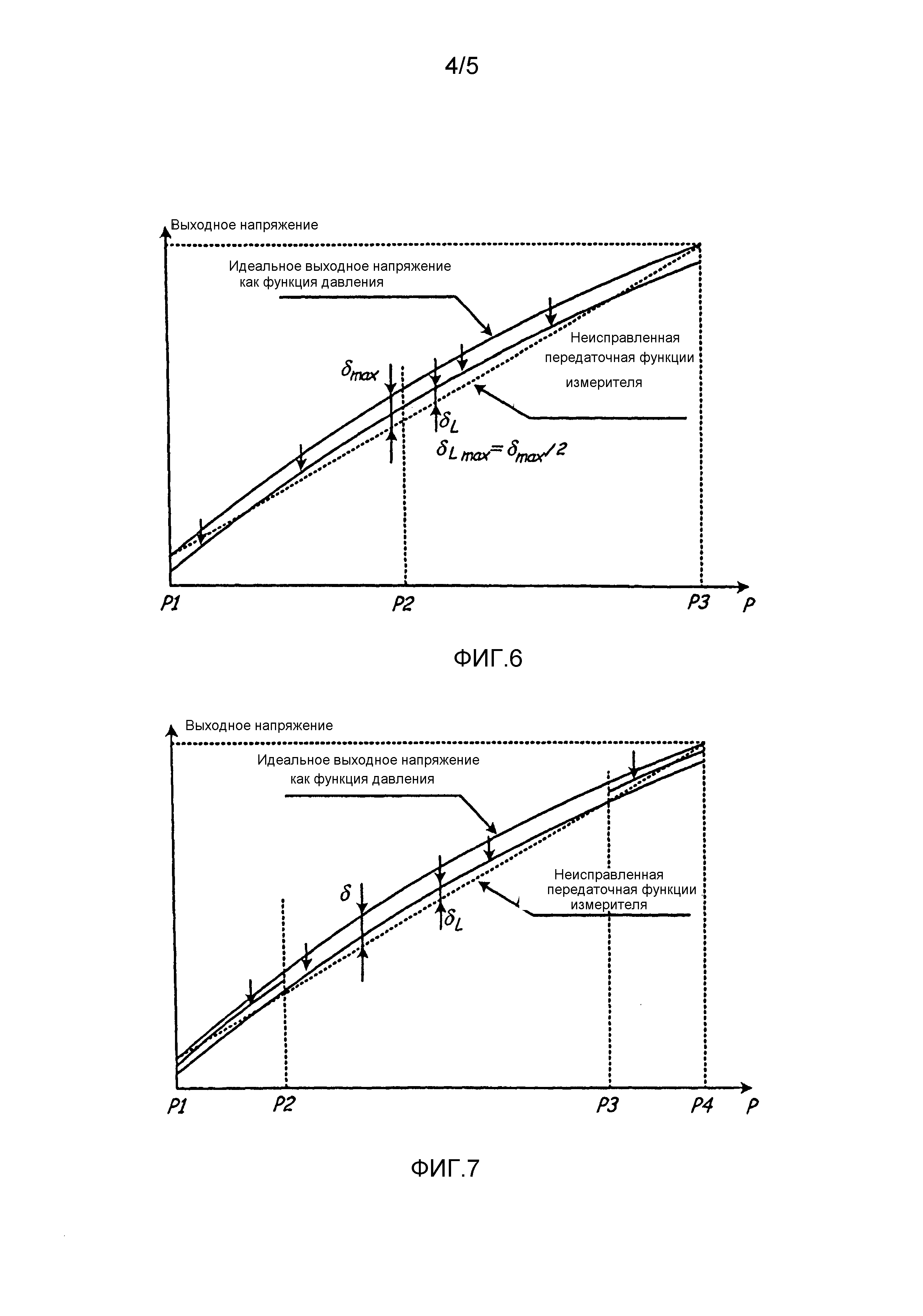

Фиг. 6 представляет собой график, который иллюстрирует компенсацию параметра процесса с использованием двух диапазонов значений параметра.

Фиг. 7 представляет собой график, который иллюстрирует компенсацию параметра процесса с использованием трех диапазонов значений параметра.

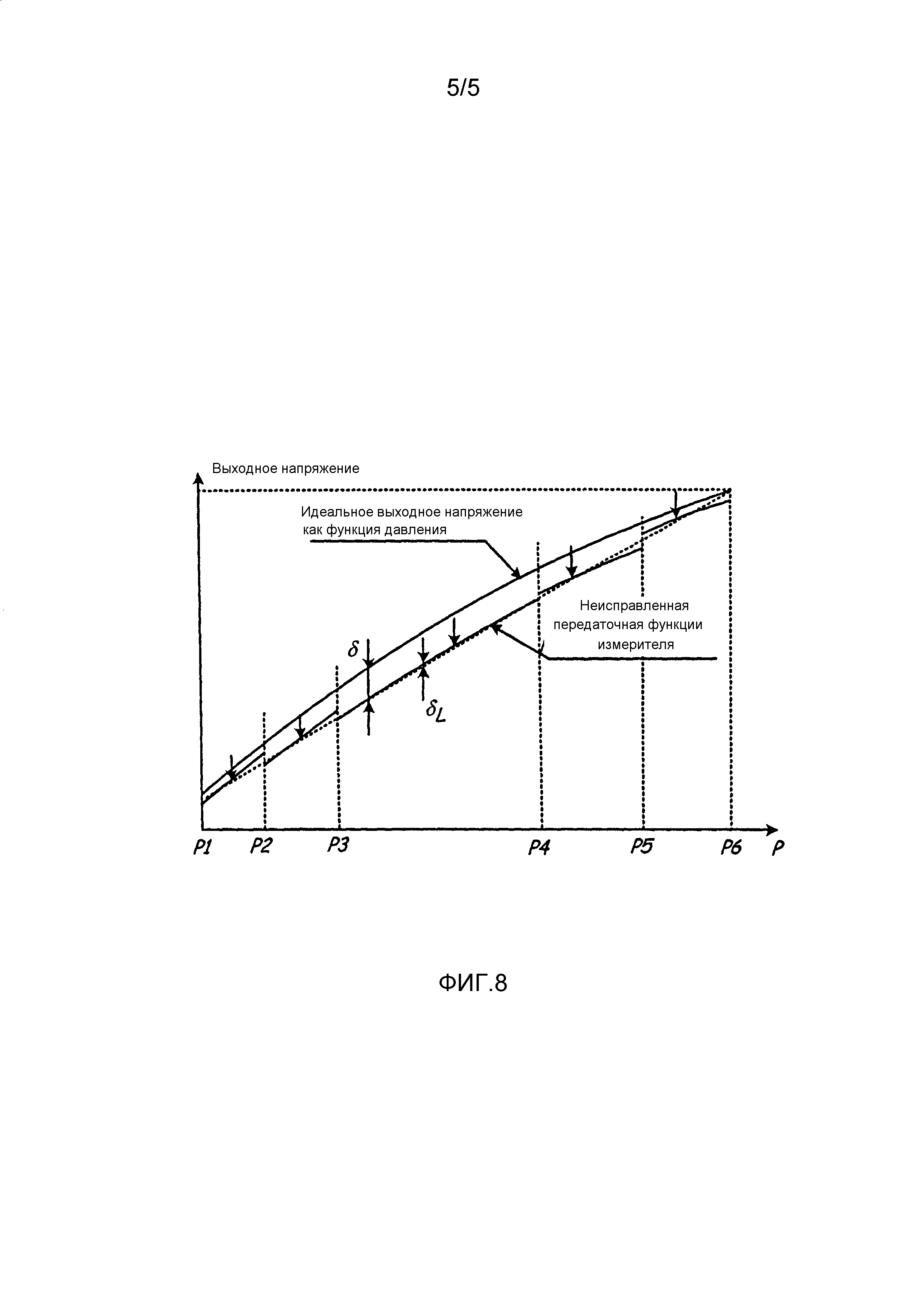

Фиг. 8 представляет собой график, который иллюстрирует компенсацию параметра процесса с использованием пяти диапазонов значений параметра.

ДЕТАЛЬНОЕ ОПИСАНИЕ

Настоящее изобретение представляет способ и устройство компенсации параметра процесса, которое способно функционировать на относительно высокой скорости и с высокой точностью. В одной конфигурации изобретение использует гибридный способ, в котором компенсацию выполняет аналоговая схема, и аналоговая схема управляется с помощью цифровой схемы.

Фиг. 1 представляет собой упрощенную блок-схему управления производственным процессом или систему мониторинга 100, которая включает в себя передающее устройство параметра процесса 102, выполненное с возможностью осуществления настоящего изобретения. Передающее устройство управления процессом 102 соединено с трубопроводом 104 и выполнено с возможностью измерения параметра процесса технологической жидкости 106 с использованием датчика параметра процесса 108. Примеры параметра процесса включают давление, температуру, скорость, уровень, pH и т.д. Схема в передающем устройстве параметра процесса 102 компенсирует измеренный параметр процесса и может быть выполнена с возможностью передачи параметра процесса в удаленное местоположение, например пульт управления 110. Пульт управления 110 на Фиг. 1 показан, как включающий в себя сопротивление 114 и источник питания 116. Такая передача может происходить с использованием проводной технологии, например, двухпроводного контура управления технологическим процессом 112, который также используется для подачи питания на передающее устройство параметра процесса 102. В одном примере конфигурации двухпроводный контур управления процессом 112 работает в соответствии с протоколом передачи данных HART®, в котором сигнал силой тока 4 мА представляет собой низкое значение параметра процесса, а сигнал силой тока 20 мА представляет высокое значение параметра процесса. Цифровой сигнал может быть наложен на этот аналоговый уровень тока. В другом примере конфигурации контур управления процессом 112 включает в себя беспроводную линию связи, по которой информация передается беспроводным способом на пульт управления 110. Примеры включают протокол беспроводной связи HART® в соответствии со стандартом IEC 62591.

Фиг. 2 представляет собой упрощенную блок-схему передающего устройства параметра процесса известного уровня техники 150. Передающее устройство 150 включает в себя датчик 152, выполненный с возможностью измерения параметра процесса и выдачи аналогового выходного сигнала на цифровой преобразователь 154. Микропроцессор ("контроллер" или "процессор") 156 принимает цифровой сигнал с аналого-цифрового преобразователя 154, выполняет компенсацию цифрового сигнала и определяет параметр процесса. Информация, связанная с параметром процесса, выдается на цифроаналоговый преобразователь 158, который преобразует цифровое значение в аналоговый уровень напряжения, который подается на преобразователь напряжения в ток 160. Это используется для управления током в двухпроводном контуре управления технологическим процессом между низким уровнем тока 4 мА и высоким уровнем тока 20 мА. Диаграмма на Фиг. 2 сильно упрощена, и могут быть обеспечены дополнительные функциональные возможности, например, с помощью дополнительных цифровых процессоров и/или аналоговых схем. Сигнал с датчика 152 может быть скомпенсирован с учетом, например, температуры или других параметров окружающей среды, включая нелинейность самого измерения датчика. Однако такая компенсация в действительности увеличивает требования к вычислительным возможностям процессора 156, а также уменьшает скорость получения измерений.

На Фиг. 3 представлена упрощенная блок-схема передающего устройства параметра процесса 170, в котором используется конфигурация с использованием целиком аналоговых схем. В конфигурации на Фиг. 3 выходной сигнал с датчика 152 подается на усилитель 172. Усилитель 172 подает аналоговый сигнал непосредственно на преобразователь напряжения в ток 160 для передачи по двухпроводному контуру управления технологическим процессом 112. Конфигурация передающего устройства 170 обеспечивает высокую скорость работы, однако она не обеспечивает никакой компенсации (кроме усиления) выходного сигнала с датчика 152.

В другом примере используется аналоговая схема для обеспечения компенсации измеренного параметра процесса. Например, на Фиг. 4 показана упрощенная блок-схема передающего устройства параметра процесса известного уровня техники 180, которая включает в себя схему обратной связи 182 для обеспечения сигнала обратной связи измеренного параметра процесса. В этой конфигурации датчик параметра процесса 152 изображен в виде моста 184, такого как, например, тензометр. Схема обратной связи 182 подает напряжение возбуждения на мост 184, которое изменяется как функция выходного сигнала усилителя 172 и напряжения смещения, которое суммируется с выходным сигналом усилителя на устройстве суммирования 186. Схема обратной связи 182 может быть адаптирована для обеспечения температурной компенсации, а также для линеаризации выходного сигнала с датчика 152. Хотя конфигурация, показанная на Фиг. 4, обеспечивает проведение измерений высокоскоростными датчиками, она не дает точности, которую может обеспечить цифровая схема при компенсации измеренного параметра процесса.

Настоящее изобретение включает в себя способ и устройство для обеспечения повышенной точности датчика за счет компенсации с помощью аналоговых способов компенсации, управление которыми производится цифровым контроллером. Фиг. 5 является упрощенной блок-схемой передающего устройства параметра процесса, включающего датчик параметра процесса 152 и преобразователь напряжения в ток 160. Следует отметить, что преобразователь напряжения в ток 160 может быть выходной цепью любого типа, и не ограничивается любым конкретным показанным вариантом осуществления. Другие примеры включают любой тип контура управления технологическим процессом, включая проводные и беспроводные конфигурации, такие как протокол беспроводной связи HART® в соответствии со стандартом IEC 62591. Выходной сигнал датчика параметра процесса 152 усиливается с помощью программируемого усилителя 202, а обратная связь подается через суммирующее устройство 206, перед подачей на выходную схему 160. Предусмотрен контроллер 208, который управляет контуром обратной связи. Программируемый усилитель 202 управляется входным сигналом с контроллера 208. Суммирующее устройство 206 принимает сигнал обратной связи от контроллера 208 через фильтр низких частот 210. Контроллер включает в себя аналого-цифровой преобразователь (или простую схему сравнения) для оцифровки выходного сигнала с программируемого усилителя 202. Исходя из оцифрованного значения, уровень усиления, обеспечиваемый усилителем 202, управляется контроллером 208. Также показан датчик температуры, однако могут быть использованы и другие типы датчиков окружающей среды для определения характеристик окружающей среды или других свойств, которые могут повлиять на работу датчика 152. Добавлена память, в которой сохраняются данные о характеристиках.

Во время работы контроллер идентифицирует конкретный диапазон, в котором работает датчик 152, например диапазон давления, используя выходной сигнал аналого-цифрового преобразователя. Кроме того, принимается информация о температуре и вводится сигнал обратной связи (ΔU) для компенсации измеренного параметра процесса с учетом конкретного диапазона датчика и температуры. Этот компенсационный сигнал генерируется с использованием волнового импульсного регулятора и фильтруется с помощью фильтра низких частот 210. Усиление, обеспечиваемое с помощью программируемого усилителя 202, может быть скорректировано с учетом конкретного измеряемого диапазона параметра процесса, измеряемого с помощью датчика 152. В памяти может храниться информация в соответствии с любым способом компенсации, включая методы последовательных вычислений, разделяющие по диапазонам измерения выходного сигнала датчика и температуры. Примеры способов компенсации включают линейные формулы компенсации, которые применяются в определенных диапазонах, а также полиномиальные уравнения. Конкретные интервалы, коэффициенты и т.д. могут быть определены во время определения характеристик устройства, выполняемого в процессе производства, либо впоследствии.

Фиг. 5 также изображает компьютер (ПК) 212, который взаимодействует с контроллером 208 через интерфейс компьютера 214. Компьютер 212 может быть использован для мониторинга работы устройства 200, а также для хранения информации о компенсации в памяти ЭСППЗУ контроллера 208. Хранение информации о компенсации может быть выполнено при изготовлении устройства 200 или может быть выполнено позднее, например, для обновления компенсации с учетом погрешности измерений датчика.

На Фиг. 6, 7 и 8 приведены графики, показывающие результирующий скомпенсированный выходной сигнал параметра процесса с использованием различных интервалов диапазона. Эти рисунки иллюстрируют кусочно-линейную характеристику датчика 152. На Фиг. 6 используются два интервала, один между значениями давления PI и Р2 и один между значениями давления P2 и P3. На Фиг. 7 используются три диапазона значений давления. Обратите внимание, что диапазоны давления не обязательно разнесены равномерно. Дополнительное увеличение точности измерений получается, как показано на Фиг. 8, с использованием пяти интервалов диапазона значений давления. Количество диапазонов давления может быть выбрано с учетом требуемой точности, а также линейности выходного сигнала датчика. Могут быть использованы другие типы получения характеристик или способы компенсации, в том числе полиномы, другие способы аппроксимации кривой и т.д. На основе конкретных методов получения характеристик обеспечивается усиление, производимое усилителем 202 наряду с регулируемым смещением, производимое в суммирующем устройстве 206, показанном на Фиг. 5.

Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты осуществления, специалистам в данной области техники понятно, что могут быть сделаны изменения в форме и деталях без отступления от сущности и объема настоящего изобретения. Фиг. 5 иллюстрирует программируемый усилитель вместе с суммирующим узлом в качестве примера схемы компенсации аналогового сигнала. Тем не менее могут быть использованы другие схемы компенсации аналогового сигнала вместе с другими конфигурациями. Кроме того, может быть использован любой тип выходных схем, в том числе как проводных, так и беспроводных схем. Передающее устройство может получать питание по проводному соединению, в том числе проводному соединению, которое используется для передачи информации, а также питание с помощью автономной системы питания, например батареи, солнечной батареи, и т.д. Может быть использована цифровая схема любого типа, а функции цифровой схемы могут быть распределены между различными цифровыми схемами. Например, могут быть использованы несколько микропроцессоров или контроллеров. Кроме того, цифровая функциональность может быть реализована в виде логических лучей, и в некоторых вариантах осуществления не требуются расширенные функциональные возможности, обеспечиваемые микропроцессором. Для нахождения компенсации может быть использован цифровой метод любого типа, и настоящее изобретение не ограничивается использованием конкретной кусочно-линейной конфигурации, изложенной в данном документе. Другие методы включают методы отображения, прочие методы аппроксимации кривой, в том числе полиномиальной аппроксимации кривой, и т.д. Хотя в подробном описании описан датчик давления, могут быть использованы и другие типы датчиков параметра процесса, где желательна компенсация. Кроме того, компенсация может происходить с учетом выходного сигнала датчика, а также других входных сигналов. Эти другие входные сигналы могут поступать от других датчиков, других компонентов, компонентов или входных данных, включая входные сигналы с других передающих устройств, информации, относящейся к конкретной технологической жидкости, хронологической информации, срока службы компонентов, ошибок измерений и т.д.

Реферат

Настоящее изобретение относится к передающим устройствам параметра процесса, используемым в промышленных системах управления технологическими процессами и системах мониторинга, и может использоваться для контроля промышленных процессов. Передающее устройство параметра процесса содержит датчик параметра процесса с выходным сигналом датчика параметра процесса, который относится к измеренному параметру процесса. Аналоговая схема компенсации выполнена с возможностью получения выходного сигнала датчика параметра процесса и вывода соответственного скомпенсированного выходного сигнала датчика параметра процесса с учетом функции компенсации, что представляет собой ответ на управляющее воздействие. Выходная схема выдает выходной сигнал с учетом скомпенсированного параметра процесса. Цифровая схема управления соединена с аналоговой схемой компенсации, обеспечивая управляющий выходной сигнал, который подводится к управляющему входу аналоговой схемы компенсации, чтобы таким образом управлять функцией компенсации. Предложен также способ применения описанного устройства. Технический результат заключается в повышении точности измерения параметра процесса. 2 н. и 18 з.п. ф-лы, 8 ил.

Формула

датчик параметра процесса с выходным сигналом датчика параметра процесса, относящимся к измеренному параметру процесса;

схему компенсации аналогового сигнала, выполненную с возможностью получения выходного сигнала датчика параметра процесса и вывода соответственно скомпенсированного выходного сигнала датчика параметра процесса с учетом функции компенсации, что представляет собой ответ на управляющее воздействие;

выходную схему с выходным сигналом, основанным на скомпенсированном параметре процесса; и

цифровую схему управления, соединенную со схемой компенсации аналогового сигнала с управляющим выходным сигналом, приложенным к управляющему выходу схемы компенсации аналогового сигнала, управляя тем самым функцией компенсации.

измерение параметра процесса технологической жидкости промышленного процесса с использованием датчика параметра процесса и формирование выходного сигнала датчика параметра процесса, представляющего измеренный параметр процесса;

компенсацию выходного сигнала параметра процесса с помощью

аналоговых схем, тем самым снижая погрешность измеренного параметра процесса, причем схема компенсации аналогового сигнала компенсирует параметр процесса в зависимости от управляющего воздействия;

формирование выходного сигнала передающего устройства с учетом скомпенсированного параметра процесса; и

нахождение выходного управляющего сигнала, который прикладывается к управляющему входу схемы компенсации аналогового сигнала, с использованием цифровых схем управления, тем самым оперативно управляя функцией компенсации схемы компенсации аналогового сигнала.

проводное устройство вывода.

Комментарии