Фибробетонная смесь - RU2423331C1

Код документа: RU2423331C1

Описание

Изобретение относится к составам бетонных смесей для изготовления как монолитных, так и сборных бетонных конструкций, используемых в строительстве.

Известен состав фибробетонной смеси по патенту РФ №2288198 «Бетонная смесь», МПК C04B 28/02 // C04B 14/38 // C04B 111/27, опубл. 27.11.2006., согласно которому бетонная смесь включает портландцемент, кварцевый песок, минеральное волокно и воду, причем в качестве минерального волокна используют отходы производства базальтового волокна при следующем соотношении компонентов, мас.%: портландцемент 20-22, кварцевый песок 43-44, отходы производства базальтового волокна 3,5-5, вода остальное.

Недостатками смеси являются недостаточная прочность на изгиб, сжатие, раскалывание, морозостойкость.

Наиболее близким является состав фибробетонной смеси, включающей цемент, кварцевый песок и минеральное волокно (см. описание к патенту Российской Федерации RU №2114081, МПК C04B 28/02 // C04B 111/20 от 19.09.95).

Изделия известного состава обладают недостаточной прочностью на изгиб, сжатие, растяжение при раскалывании и морозостойкостью.

Задачей изобретения является получение состава фибробетона с высокой прочностью на изгиб, растяжение при раскалывании и сжатии, а также высокой морозостойкостью.

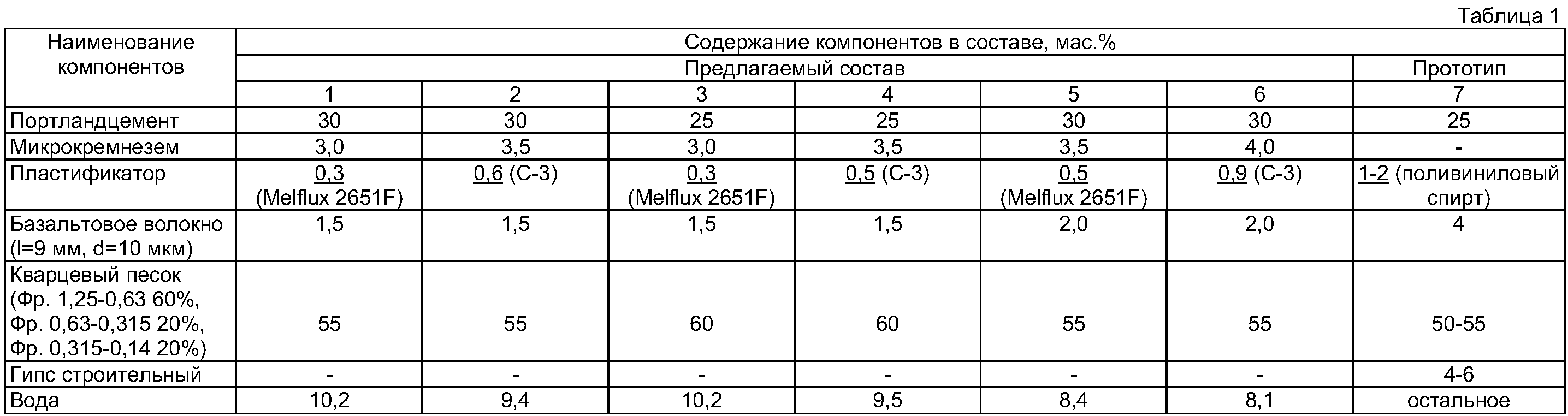

Результат достигается тем, что в фибробетонной смеси, содержащей портландцемент, базальтовое волокно, пластификатор, песок и воду, согласно изобретению содержится в качестве пластификатора суперпластификатор С-3 или гиперпластификатор Melflux 265 IF, песок кварцевый фракционированный с распределением по фракциям, %: Фр. 1,25-0,63 60, Фр. 0,63-0,315 20, Фр. 0,315-0,14 20, и дополнительно микрокремнезем при следующем соотношении компонентов, мас.%:

В предлагаемом составе бетонной смеси использовали:

- портландцемент М500Д0 ГОСТ 10178-85;

- микрокремнезем МК-85 Челябинского металлургического комбината со следующим химическим составом, мас.%: SiO2 85-90, CaO 0,3-0,68, K2O+Na2O 0,91-1,85, Al2O3 0,68-0,79, MgO 0,78-1,01, Fe2O3 0,44-0,69, С 0.6-0,9, S 0,2-0,3, потери после прокаливания 2,7-4,2. При этом содержание аморфного SiO2 составляет не менее 70%;

- в качестве пластификатора суперпластификатор С-3 ТУ 6-36-0204229-625 на основе продуктов конденсации нафталинсульфокислоты с формальдегидом или продукт поликонденсации на основе модифицированного поликарбоксилата - гиперпластификатор Melflux 265 IF производства Degussa Constraction Polymers (SKW Trostberg, Германия));

- базальтовое волокно длиной 9 мм и диаметром 10 мкм (рубленое из комплексной нити параллельно уложенных базальтовых волокон), ТУ 64-16625423-01;

- фракционированный кварцевый песок ГОСТ 8736-93 со следующим распределением по фракциям, мас.%: Фр. 1,25-0,63 60, Фр. 0,63-0,315 20, Фр. 0,315-0,14 20.

Использование в составе бетона рядового портландцемента, пластификатора, уменьшающего водопотребность бетонной смеси без потери ее подвижности, микрокремнезема, увеличивающего прочность бетона, базальтового волокна, равномерно распределенного по объему бетона и значительно увеличивающего его прочностные показатели на изгиб и растяжение при раскалывании, оптимально подобранного фракционного состава кварцевого песка, позволяющего получить наибольшую плотность бетона, обеспечивают высокие физико-механические характеристики материала.

Бетонную смесь готовили следующим образом. Портландцемент предварительно смешивали с базальтовым волокном, микрокремнеземом и фракционированным кварцевым песком в лопастном бетоносмесителе в течение 30 с до получения однородной сухой смеси. Затем в сухую смесь добавляли необходимое для обеспечения заданной подвижности количество воды с предварительно растворенным в ней пластификатором и перемешивали в течение 90 с. Уплотнение смеси осуществляли на лабораторной виброплощадке. Твердение бетона проходило при влажности 95-100% и температуре окружающего воздуха +18…22°С. Бетон испытывали на прочность в возрасте 28 суток, морозостойкость определяли в возрасте 28 суток.

Составы бетона для сравнения приведены в табл.1. Составы 1, 2 - оптимальные. Составы 5 и 6 - запредельные - приведены для обоснования выбора количества базальтового волокна в оптимальном составе. Состав 7 - прототип. Физико-механические характеристики предлагаемого материала указаны в табл.2.

На основании анализа данных табл.1 и табл.2 видно, что при содержании базальтового волокна 1,5% и оптимальной дозировке пластификатора (0,3% Melflux 2651F или 0,6% С-3) увеличивается прочность фибробетона на сжатие, при изгибе и на растяжение при раскалывании в равноподвижных смесях (ОК=15-17 см).

Испытание бетона проводили в лабораторных условиях по методикам, изложенным в ГОСТ 10180-90, ГОСТ 10181-2000, ГОСТ 10060.1-95.

Сопоставление результатов испытаний прототипа и предлагаемого решения (оптимальный состав 1) показывает, что прочность увеличилась: на сжатие на 137…198%, при изгибе на 25…109%, прочность на растяжение при раскалывании на 35…110%, морозостойкость увеличилась на 138%.

Реферат

Изобретение относится к составам бетонных смесей для изготовления как монолитных, так и сборных бетонных конструкций, используемых в строительстве. Фибробетонная смесь, содержащая портландцемент, базальтовое волокно, пластификатор, песок и воду, содержит в качестве пластификатора суперпластификатор С-3 или гиперпластификатор Melflux 2651F, песок кварцевый фракционированный с распределением по фракциям, %: Фр. 1,25-0,63 60, Фр. 0,63-0,315 20, Фр. 0,315-0,14 20, и дополнительно микрокремнезем при следующем соотношении компонентов, мас.%: портландцемент 25-30, микрокремнезем 3-4, указанный пластификатор 0,3-0,9, базальтовое волокно 1,5-2,0, фракционированный кварцевый песок 55-60, вода остальное. Технический результат - повышение прочности на изгиб, растяжения при раскалывании и сжатии, морозостойкости. 2 табл.

Комментарии