Кислородпоглощающие композиции и упаковка, включающая указанные композиции - RU2406741C2

Код документа: RU2406741C2

Чертежи

Описание

Родственные заявки

Данная заявка подтверждает преимущество заявки США № 60/652888 от 15 февраля 2005 г, содержание которой приводится здесь в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к по существу прозрачным композициям, которые включают основной полимер, окисляющийся органический компонент и переходный металл. Настоящее изобретение также относится к использованию таких композиций для создания упаковки для кислородчувствительных материалов.

Предпосылки создания изобретения

В технике известно включение кислородопоглотителя в структуру упаковки для защиты кислородчувствительных материалов. Предполагается, что такие кислородопоглотители взаимодействуют с кислородом, который улавливается упаковкой или который проникает снаружи упаковки, таким образом, увеличивая долговечность содержимого упаковки. Указанные упаковки включают пленки, бутыли, контейнеры и т.п. Пища, напитки (такие как пиво и фруктовые соки), косметические средства, медицинские препараты и т.п. являются особенно чувствительными к воздействию кислорода и требуют высоких барьерных свойств по отношению к кислороду для сохранения свежести содержимого упаковки и для того, чтобы избежать изменения вкуса, строения и цвета.

Известно использование в качестве кислородпоглощающего материала некоторых полиамидов в комбинации с переходным металлом. Одним особенно используемым полиамидом является полиамид MXD6, который содержит остатки метаксилола в полимерной цепи. См., например, патенты США №№ 5639815, 5049624 и 5021515.

Другие кислородопоглотители включают сульфит калия (патент США № 4536409), ненасыщенные углеводороды (патент США № 5211875) и производные аскорбиновой кислоты (патент США № 5075362).

В барьерных слоях стенок упаковки, которые выполнены из смесей кислородпоглощающих материалов с базовыми полимерными смолами, такими как ПЭТФ, мутность может быть результатом таких факторов, как несмешиваемость кислородпоглощающих материалов с базовыми полимерными смолами и неспособность создавать механическим смешивающим устройством фазово-дисперсные домены, которые являются такими малыми, что не препятствуют прохождению через них света; и вредное воздействие кислородпоглощающего материала на кристаллизационное поведение ПЭТФ базовой смолы. Одним подходом для минимизации такой мутности является тщательный выбор базовой смолы для улучшения диспергируемости кислородпоглощающего материала и, таким образом, снижения, но по существу не исключения мутности и минимизации вредного воздействия на кристаллизацию. Данный подход может неожиданно сильно затруднить выбор базовой полимерной смолы. Другим подходом является использование композиций, которые служат в качестве добавок, улучшающих совместимость, для снижения мутности. Указанный подход увеличивает стоимость слоя, и добавка, улучшающая совместимость, вводит дополнительный материал, который должен быть оценен на его пригодность для контакта с пищей. В технике существует потребность в барьерных материалах, которые обеспечивают высокую кислородпоглощающую способность и являются по существу прозрачными без использования вышеуказанных средств.

Краткое описание изобретения

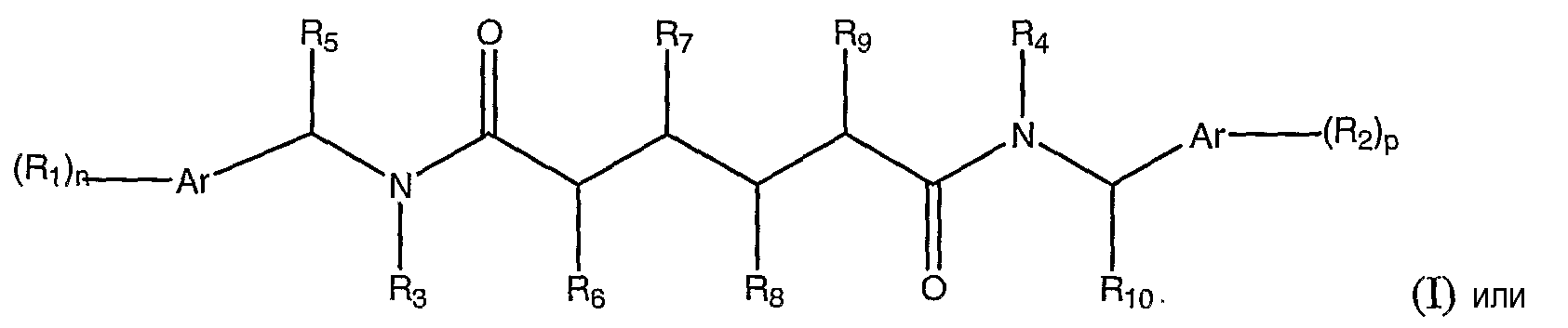

Настоящее изобретение относится к композиции, которая включает:

(а) по меньшей мере один базовый полимер;

(b) по меньшей мере один неполимерный окисляющийся органический компонент, присутствующий в количестве примерно 0,10-10% мас. композиции, и компонент, включающий по меньшей мере одно соединение формулы E-(L-E)x, в которой

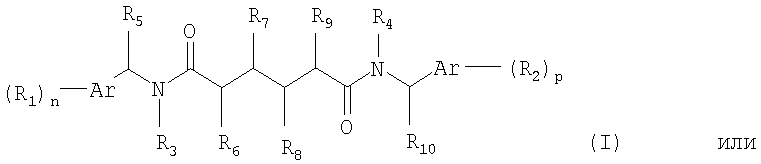

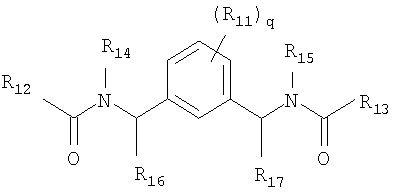

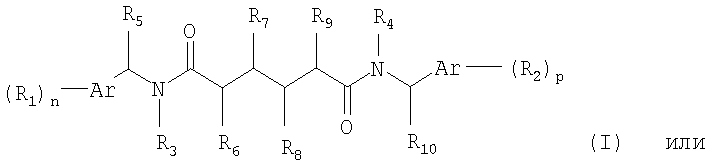

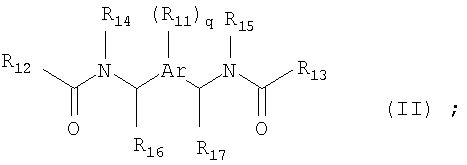

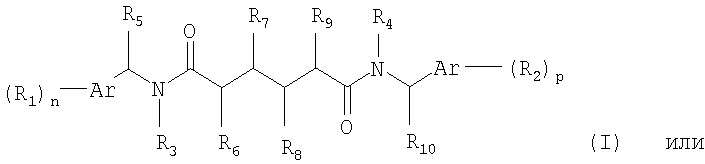

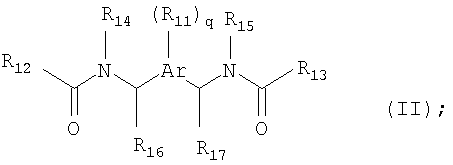

Е представляет собой структуру

L представляет собой связывающую группу формулы -(O-R21)z-O-, -(NH-R21)z-NH-, -(NH-C(=O)R22)t-NH, -NH-R25-NH(C(=O)R26NH-R25NH)u-, -(O-R23-O-R24-C(=O)s-O-, где L присоединена к углеродному атому Ar (например, замещает атом Н у Ar) в структуре (I) или где R12 или R13 структуры (II) представляет собой L;

х равно 0, 1 или 2;

Ar представляет собой арил или гетероарил;

R1, R2 и R11 представляют собой, каждый независимо, Н, С1-С12алкил, С1-С6алкокси, С6-С20арилокси, гидрокси, С2-С6алкенил, NR19R20, ацетил, нитро, глицерил, углевод, -С(=О)Н, L, или две R1 или две R2 группы могут образовывать группу формулы -O-R18-O-;

R3, R4, R14 и R15 каждый представляют собой Н;

R5-R10, R16 и R17 представляют собой, каждый независимо, Н или С1-С3алкил;

R12 и R13 представляют собой, каждый независимо, Н, С1-С6алкил, С6-С20арил, С1-С6алкокси или L;

R18 представляет собой С2-С6алкил;

R19 и R20 представляют собой, каждый независимо, Н, С1-С6алкил или С6-С20арил;

R21 и R24 представляют собой, каждый независимо, С1-С6алкил;

R22, R23, R25 и R26 представляют собой, каждый независимо, С1-С6алкил или С6-С20арил;

n и р представляют собой независимо 0 или целое число от 1 до 5;

q представляет собой 0 или целое число от 1 до 4;

s и z представляют собой независимо 1, 2 или 3;

t и u представляют собой независимо 1 или 2; и

(с) по меньшей мере один переходный металл в положительном окисленном состоянии, причем металл присутствует в композиции в количестве 10-400 ч./млн.

Некоторые соединения имеют R1, R2 и R11 в виде С1-С6алкила.

В некоторых вариантах композиция имеет структуру формулы:

В некоторых вариантах n и р каждый представляют собой 0, 1 или 2. В некоторых соединениях R1 и R2 представляют собой, каждый независимо, Н, С1-С4алкил, гидрокси, С1-С3алкокси или углевод. В некоторых соединениях R1 и R2 представляют собой, каждый независимо, Н, метил, этил, гидрокси, метокси, этокси или глюкозу.

В некоторых вариантах R5-R10 представляют собой Н. В некоторых вариантах R1 и R2 представляют собой, каждый независимо, Н.

Некоторые композиции представляют собой структуру формулы:

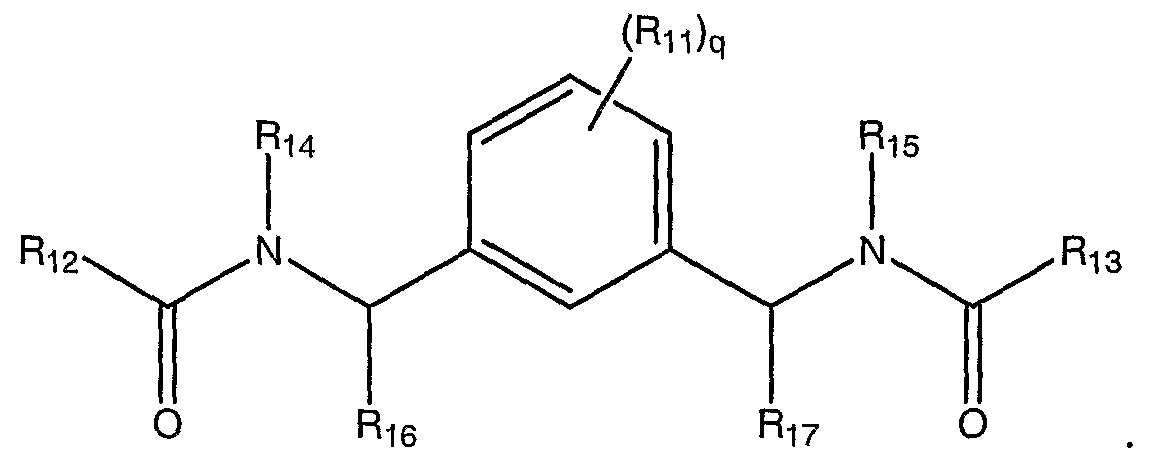

Данное изобретение также относится к композициям, имеющим структурную формулу:

В некоторых вариантах R16 и R17 представляют собой Н. В некоторых вариантах каждый R11 представляет собой независимо Н, С1-С4алкил, гидрокси, С1-С3алкокси или углевод. В некоторых композициях каждый R11 представляет собой независимо Н, метил, этил, гидрокси, метокси или этокси.

Некоторые соединения имеют структурную формулу:

В некоторых предпочтительных вариантах концентрация переходного металла составляет 30-150 ч./млн. В некоторых вариантах переходным металлом является кобальт. В некоторых вариантах по меньшей мере один переходный металл включает кобальт или цинк.

В некоторых предпочтительных вариантах базовый полимер включает сложнополиэфирный полимер. В некоторых из указанных вариантов сложнополиэфирным полимером является полиэтилентерефталат.

В некоторых вариантах окисляющийся органический компонент присутствует в количестве примерно 1-10% мас. по отношению к массе композиции. В других вариантах окисляющийся органический компонент присутствует в количестве примерно 1-5% мас. по отношению к массе композиции. В еще других вариантах окисляющийся органический компонент присутствует в количестве примерно 1-3% мас. по отношению к массе композиции.

Композиция может дополнительно включать один или несколько представителей из, например, окрашивающего вещества, наполнителя, зародышеобразователя, модификатора ударной прочности, замасливателя, добавки, облегчающей высвобождение из формы, стабилизатора, поглотителя ультрафиолетового излучения или красителя.

В некоторых вариантах данное изобретение относится к стенке упаковки, где стенка содержит композицию, включающую:

- по меньшей мере один базовый полимер;

- по меньшей мере один неполимерный окисляющийся органический компонент, присутствующий в количестве примерно 0,10-10% мас. композиции, и компонент, содержащий по меньшей мере одно соединение, описанное в данном документе; и

- по меньшей мере один переходный металл в положительном окисленном состоянии, который присутствует в композиции в количестве 10-400 ч./млн.

В некоторых композициях стенка является однослойной. В некоторых вариантах стенка является многослойной. В последнем варианте первый слой может быть расположен радиально наружу от второго слоя, который содержит окисляющийся органический компонент.

В другом варианте настоящее изобретение относится к способу упаковывания кислородчувствительного материала, включающему:

(а) получение упаковки, имеющей стенку, которая содержит композицию, включающую:

- базовый полимер;

- неполимерный окисляющийся органический компонент, присутствующий в количестве примерно 0,10-10% мас. композиции, и компонент, содержащий по меньшей мере одно соединение, описанное в данном документе; и

- по меньшей мере один переходный металл в положительном окисленном состоянии, который присутствует в композиции в количестве 10-400 ч./млн;

(b) введение кислородчувствительного материала в упаковку; и

(с) герметизацию упаковки.

В еще других вариантах данное изобретение относится к способу получения контейнера, имеющего стенку с барьерными свойствами по отношению к кислороду, включающему:

(а) получение полимерной смеси, включающей по меньшей мере один базовый полимер, содержащий по меньшей мере один неполимерный окисляющийся органический компонент, присутствующий в количестве примерно 0,10-10% мас. композиции, и компонент, содержащий по меньшей мере одно соединение, описанное в данном документе; причем смесь имеет по меньшей мере один переходный металл в положительном окисленном состоянии, причем металл присутствует в композиции в количестве 10-400 ч./млн;

(b) формование продукта со стадии (а) в стенку; и

(с) формование контейнера, который содержит стенку.

В еще других вариантах данное изобретение относится к способу получения изделия, включающему:

(а) образование расплава при смешивании следующих ингредиентов в зоне переработки расплава:

- базового полимера,

- неполимерного окисляющегося органического компонента, который присутствует в количестве примерно 0,10-10% мас. композиции, и компонента, содержащего по меньшей мере одно соединение, описанное в данном документе; и

- по меньшей мере одного переходного металла в положительном окисленном состоянии, который присутствует в композиции в количестве 10-400 ч./млн; и

(b) формование изделия из расплава.

В некоторых вариантах изделие представляет собой заготовку, лист, пленку, чашку, сосуд или бутыль.

В предпочтительных вариантах данного изобретения композиции, описанные в данном документе, используются в однослойных бутылях. Указанные композиции являются предпочтительными тем, что в таких композициях по существу исключается мутность по сравнению с другими промышленными кислородопоглотителями, используемыми в однослойных применениях. В других вариантах композиции используются в одном или нескольких слоях многослойной стенки упаковки, обеспечивая защиту содержимого от кислорода без добавления мутности стенке.

Краткое описание чертежей

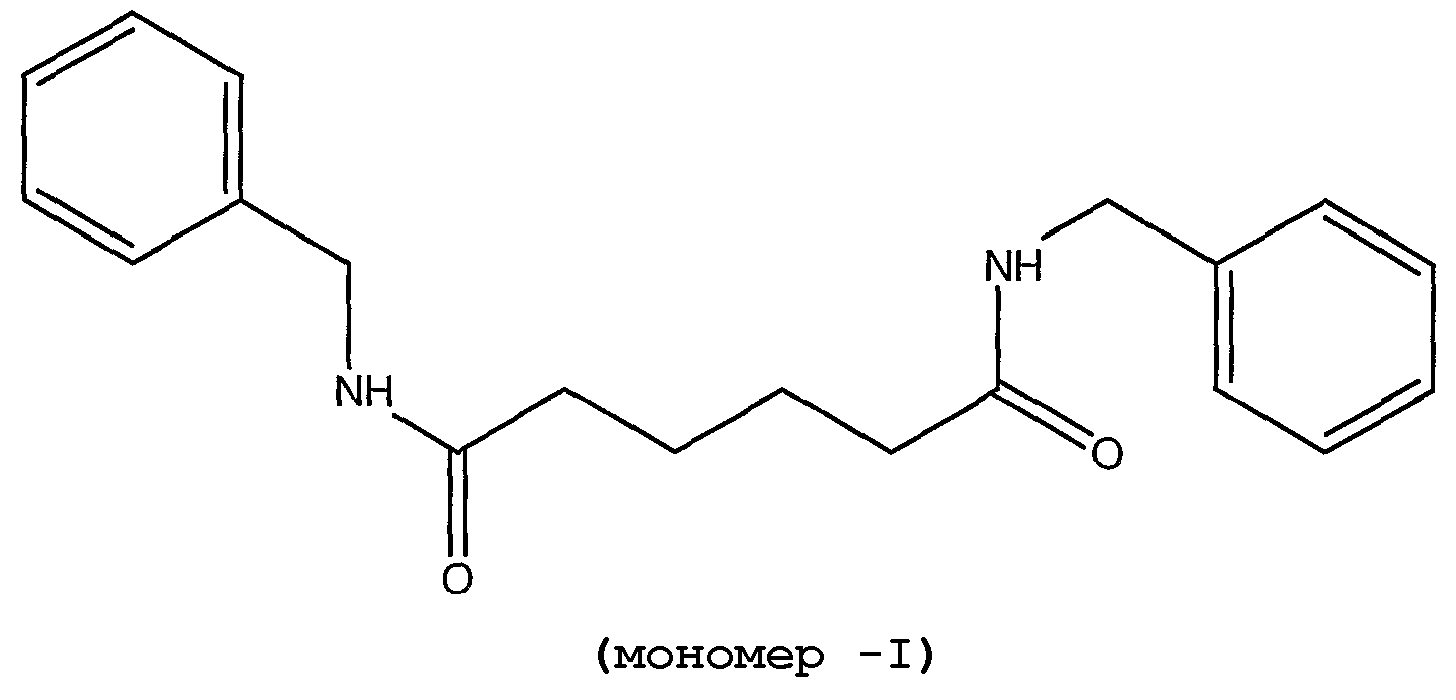

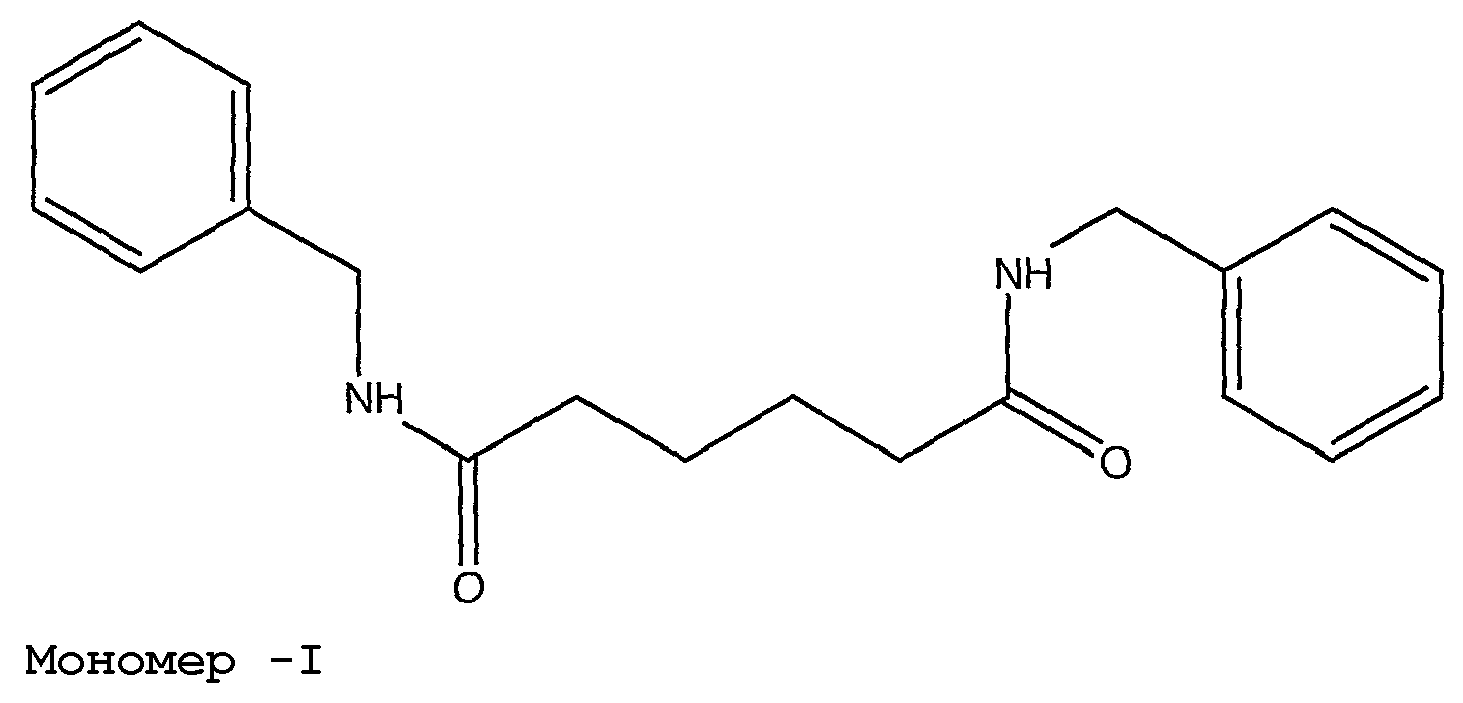

На фигуре 1 показана дисперсия 3% мономера-I в ПЭТФ матрице, определенная с использованием стандартного СЭМ метода, используемого для определения дисперсии полиамида MXD6 в ПЭТФ по отношению к дисперсии, содержащей MXD6 (полиамид, который выпускается фирмой Mitsubishi Gas Chem) при номинальной концентрации 3%.

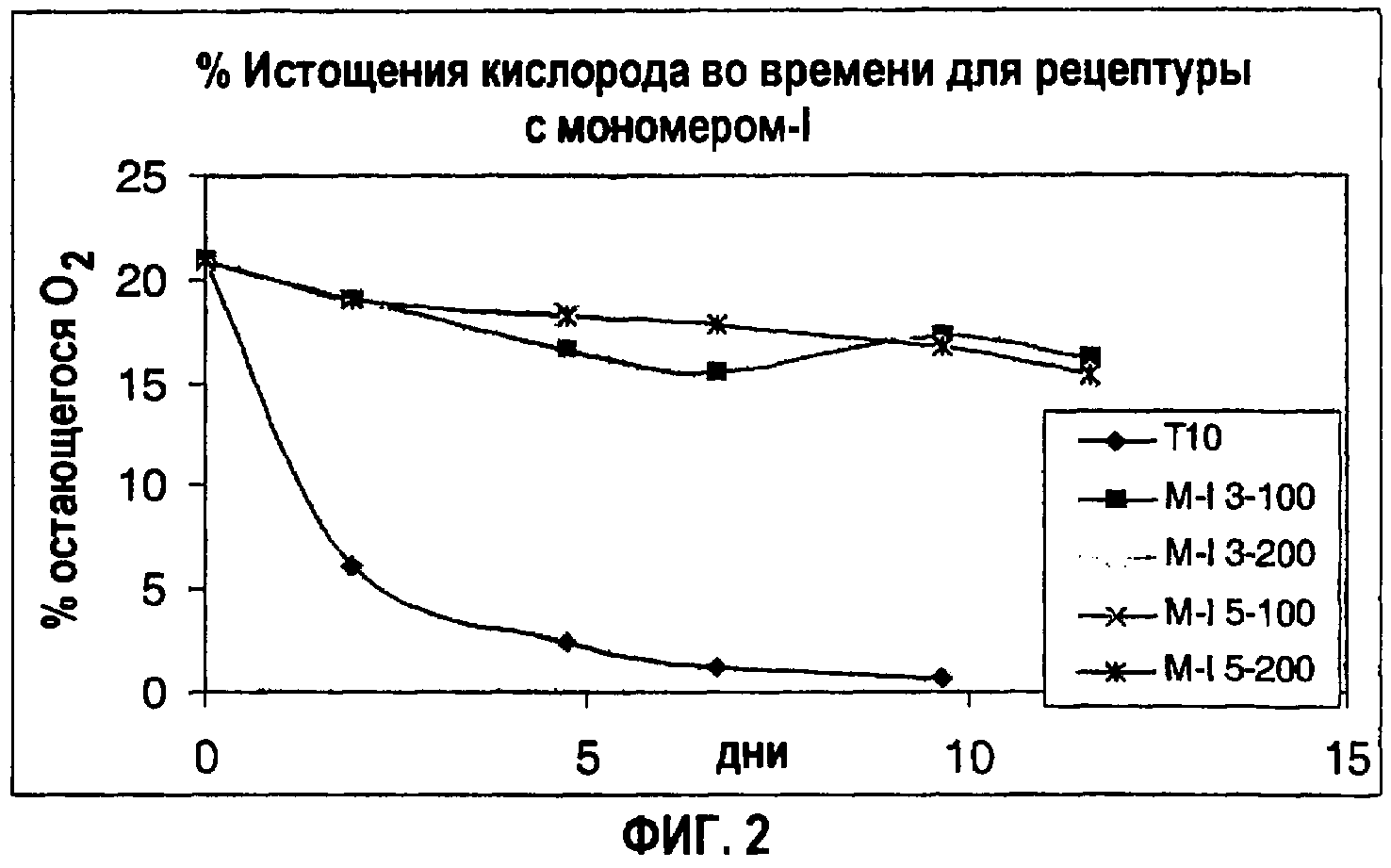

На фигурах 2 и 3 показан % истощения кислорода в сосуде во времени для образцов, имеющих мономеры I и II.

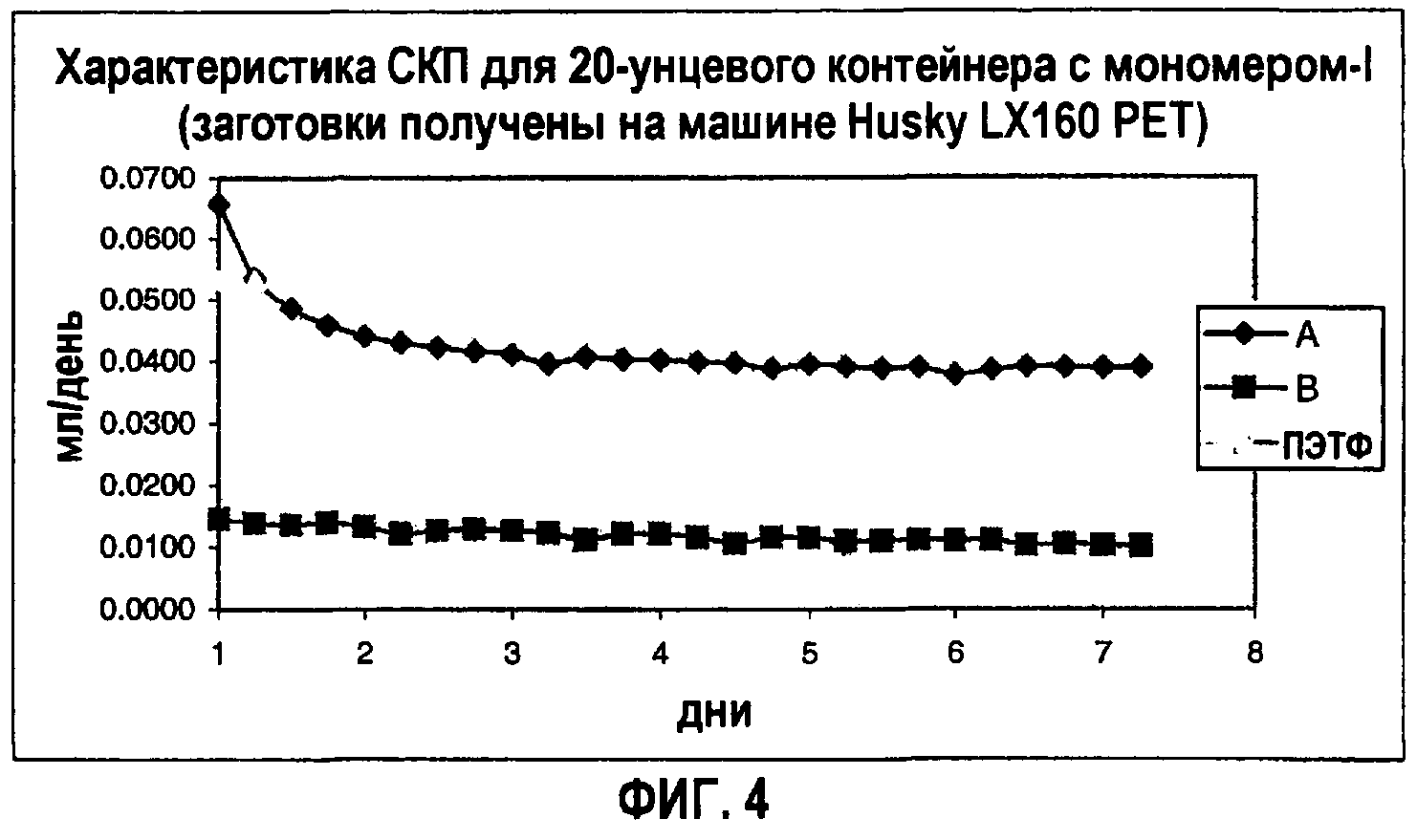

На фигуре 4 показана кислородопроницаемость бутылей, содержащих мономер-I, которая была установлена через 2 дня после изготовления и через 69 дней после изготовления.

На фигуре 5 показана кислородопроницаемость бутылей, содержащих мономер-II, которая была установлена через 3 дня после изготовления и через 47 дней после изготовления.

На фигуре 6 представлены данные кислородопоглощения для композиций, содержащих мономер-I.

На фигуре 7 показано снижение концентрации кислорода во времени для 3% смеси мономера-I по сравнению с типичной смесевой композицией MXD6-Co++-ПЭТФ торговой марки Monoxbar, используемой фирмой Constar в упаковочных применениях.

На фигуре 8 показаны скорости кислородопроницаемости 16- и 20-унцевых контейнеров горячего заполнения, которые были установлены на устройство измерения кислородопроницаемости через 10 дней хранения в незаполненном состоянии в условиях стандартных температуры и давления ((СТД)(STP)).

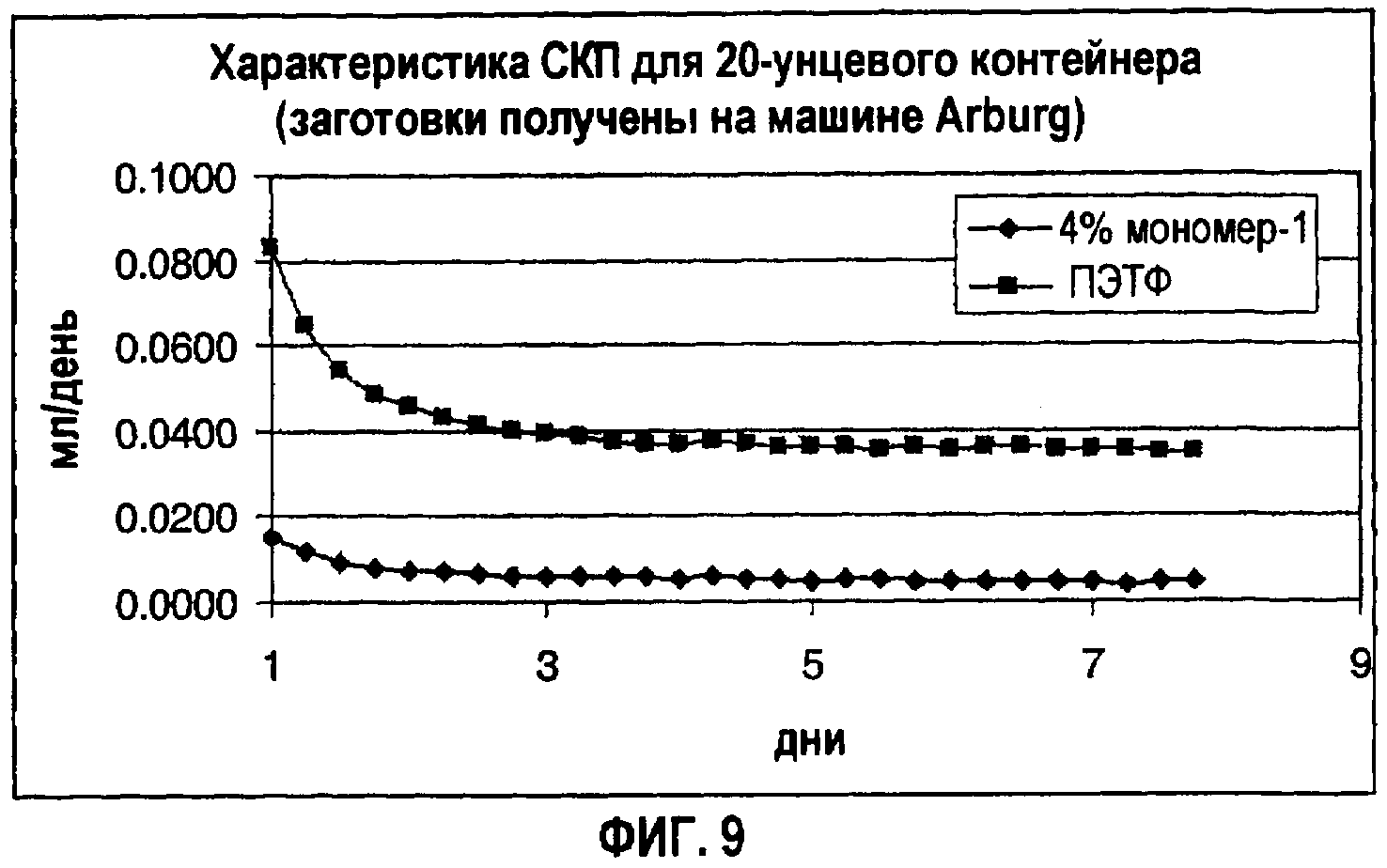

На фигуре 9 показаны скорости кислородопроницаемости для 20-унцевых бутылей, которые были получены раздувкой заготовок и хранились незаполненными в течение 25 дней в СТД условиях перед испытанием.

На фигуре 10 представлены данные термогравиметрического анализа ((ТГА)(TGA)), которые показывают влияние времени пребывания в экструдере на разложение мономера-I.

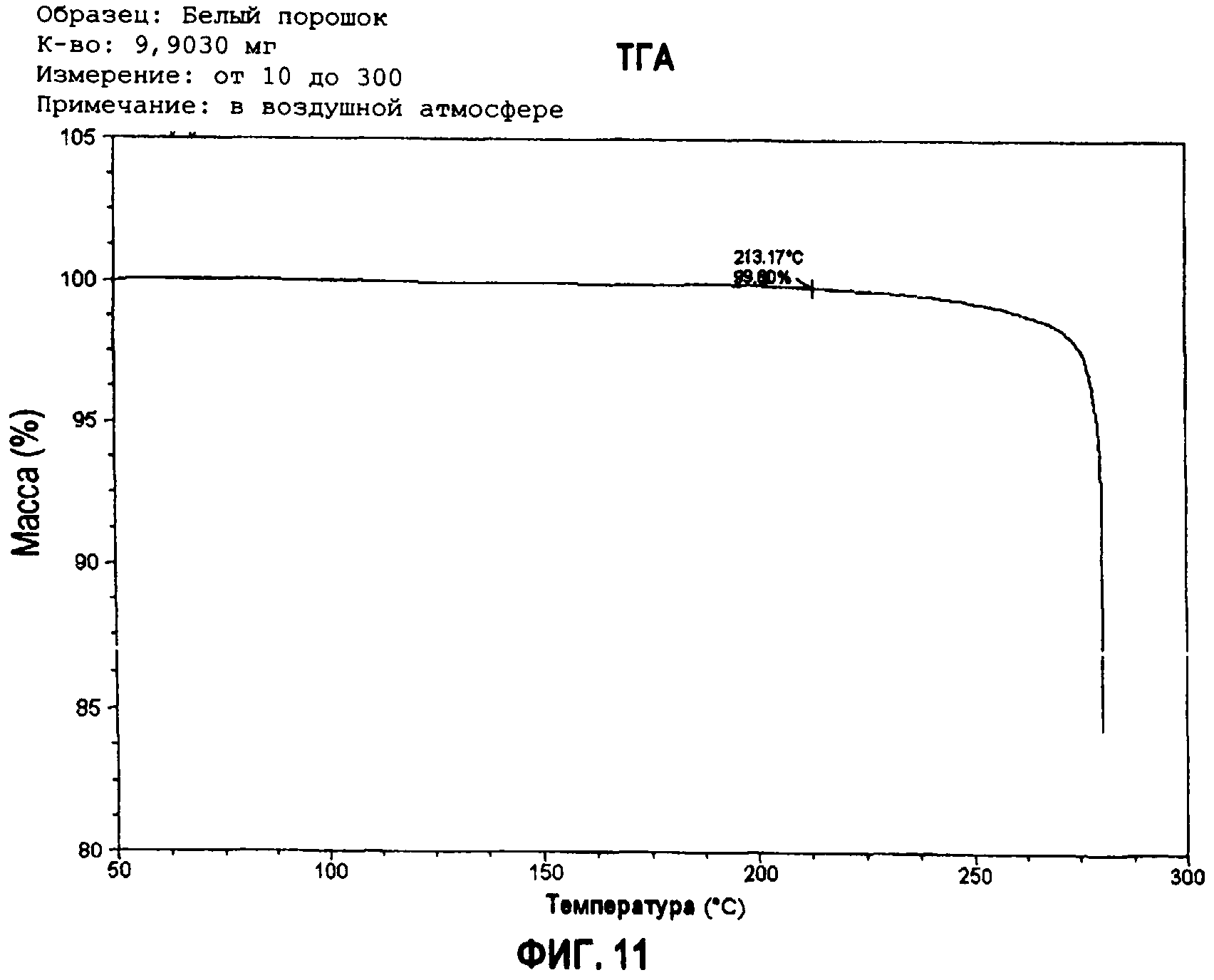

На фигуре 11 представлены данные ТГА, где образец известной массы мономера-I помещают в чашку для образцов и образец быстро нагревают (используется скорость нагревания 40°C/мин) до 280°C. Температуру образца поддерживают при 280°C в течение 300 с (с имитацией обычного времени пребывания в экструдере) и регистрируют получаемую ТГА кривую.

На фигурах 12 и 13 показано процентное содержание кислорода, остающегося в ампуле через 1 день, как функция % содержания диамида и содержания кобальта.

На фигурах 14 и 15 показано влияние содержания диамида и температур экструдера на содержание кислорода, остающегося в ампуле через 7 дней.

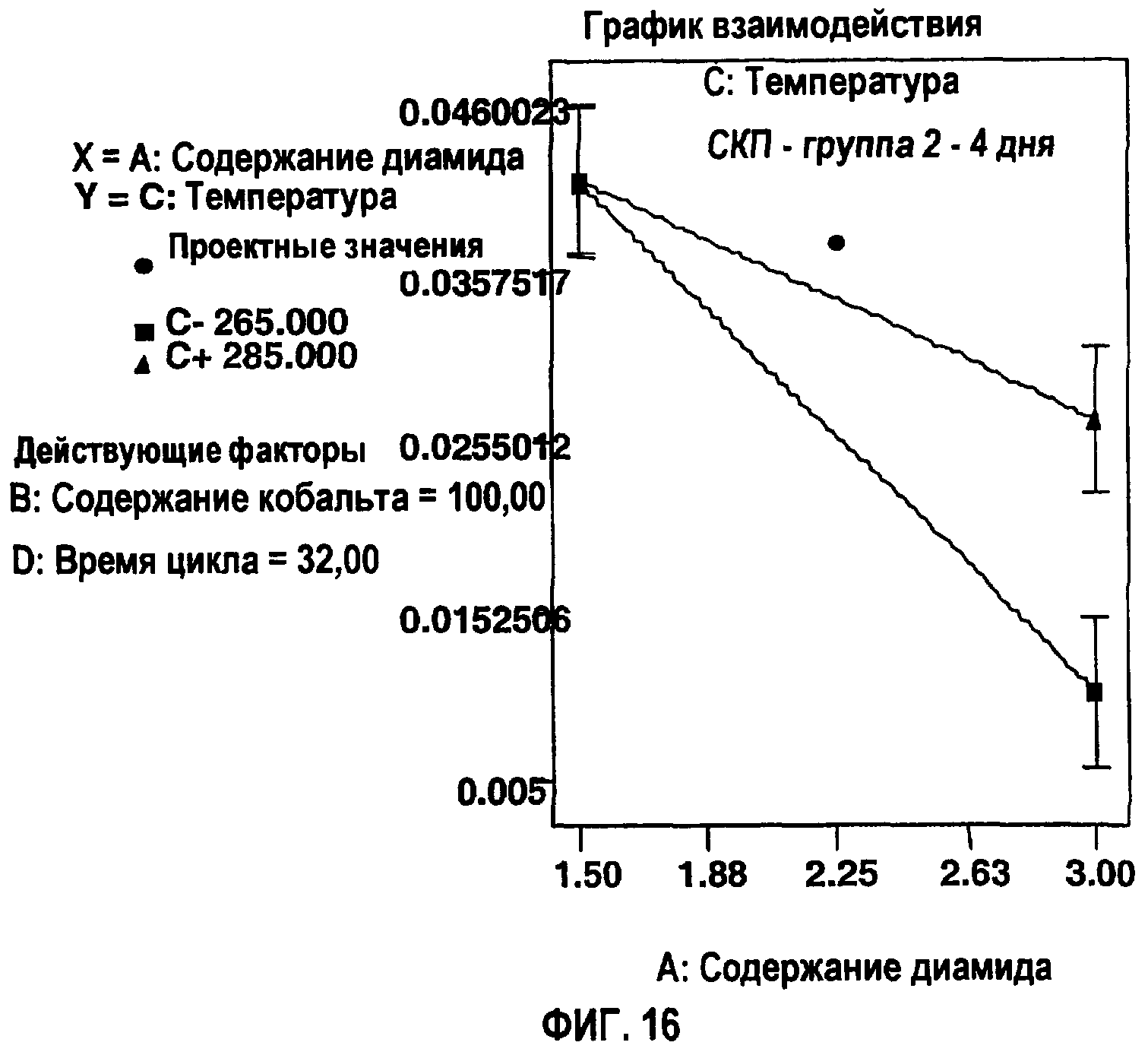

На фигурах 16 и 17 показано взаимодействие содержания диамида, температур экструдера и времени литьевого цикла.

На фигуре 18 показана характеристика кислородопоглощения во времени.

На фигуре 19 показано влияние типа ПЭТФ на характеристику кислородопоглощения.

Подробное описание иллюстративных вариантов

Настоящее изобретение относится к композициям, которые используются при получении упаковки для кислородчувствительных материалов. В некоторых вариантах настоящее изобретение относится к сложнополиэфирным полимерным композициям, заготовкам и контейнерам, формованным раздувкой, с хорошими кислородпоглощающими свойствами, а также со значительно сниженной мутностью по сравнению с современными промышленными ПЭТФ композициями, содержащими кислородопоглотитель, состоящими из полиамида MXD6 или Amosorb, полибутадиеновых олигомеров, содержащих кислородопоглотитель.

Неполимерный окисляющийся органический компонент данного изобретения, предпочтительно, имеет высокую степень сродства к сложным полиэфирам.

В некоторых предпочтительных вариантах настоящее изобретение относится к композициям, которые включают базовый полимер, переходный металл в положительном окисленном состоянии и по меньшей мере один неполимерный окисляющийся органический компонент, присутствующий в количестве примерно 0,10-10% мас. композиции, и компонент, содержащий по меньшей мере одно соединение формулы E-(L-E)x, в которой

Е представляет собой структуру

L представляет собой связывающую группу формулы -(O-R21)z-O-, -(NH-R21)z-NH-, -(NH-C(=O)R22)t-NH, -NH-R25-NH(C(=O)R26NH-R25NH)u-, -(O-R23-O-R24-C(=O)s-O-, где L присоединена к углеродному атому Ar в структуре (I), или где R12 или R13 структуры (II) представляет собой L;

х равно 0, 1 или 2;

Ar представляет собой арил или гетероарил;

R1, R2 и R11 представляют собой, каждый независимо, Н, С1-С12алкил, С1-С6алкокси, С6-С20арилокси, гидрокси, С2-С6алкенил, NR19R20, ацетил, нитро, глицерил, углевод, -С(=О)Н, L, или две R1, или две R2 группы могут образовывать группу формулы -O-R18-O-;

R3, R4, R14 и R15 каждый представляют собой Н;

R5-R10, R16 и R17 представляют собой, каждый независимо, Н или С1-С3алкил;

R12 и R13 представляют собой, каждый независимо, Н, С1-С6алкил, С6-С20арил, С1-С6алкокси или L;

R18 представляет собой С2-С6алкил;

R19 и R20 представляют собой, каждый независимо, Н, С1-С6алкил или С6-С20арил;

R21 и R24 представляют собой, каждый независимо, С1-С6алкил;

R22, R23, R25 и R26 представляют собой, каждый независимо, С1-С6алкил или С6-С20арил;

n и р представляют собой независимо 0 или целое число от 1 до 5;

q представляет собой 0 или целое число от 1 до 4;

s и z представляют собой независимо 1, 2 или 3; и

t и u представляют собой независимо 1 или 2.

Термин «алкил» относится к замещенной или незамещенной алифатической углеводородной цепи. Алкильные группы имеют прямые и разветвленные цепи. В некоторых вариантах алкилы имеют от 1 до 12 углеродных атомов или 1-6 углеродных атомов, если явно не определено особо. Алкильные группы включают, но не ограничиваются ими, метил, этил, пропил, изопропил, бутил, изобутил и трет-бутил. В частности, в определение «алкил» включены такие алифатические углеводородные цепи, которые являются необязательно замещенными.

Термин «алкокси», как используется в данном описании, относится к группе R-O-, где R представляет собой алкильную группу, как определено в данном описании.

Термин «арил» определен в данном описании как ароматический карбоциклический остаток, имеющий до 20 углеродных атомов. В некоторых вариантах арильные группы имеют 6-20 углеродных атомов или 6-14 углеродных атомов. Арил может представлять собой единственное кольцо (моноциклический) или множественные кольца (бициклический, до трех колец), конденсированные вместе или связанные ковалентно. Любое подходящее положение кольца арильного остатка может быть ковалентно связано с определенной химической структурой. Арильные группы включают, но не ограничиваются ими, фенил, 1-нафтил, 2-нафтил, дигидронафтил, тетрагидронафтил, бифенил, антрил, фенантрил, флуоренил, инданил, бифениленил, аценафтенил и аценафтиленил. В некоторых вариантах предпочтительным арилом является фенил. Арильные группы также могут быть необязательно замещены одним или несколькими заместителями.

Термин «арилокси» относится к группе -O-Ar, где Ar представляет собой арильную группу, как определено в данном описании.

Термин «гетероарил» относится к ароматической гетероциклической кольцевой системе, которая может представлять собой единственное кольцо (моноциклическая) или множественные кольца (бициклическая, до трех колец), конденсированные вместе или связанные ковалентно, и имеющей, например, 5-20 кольцевых звеньев. Кольца могут содержать от 1 до 4 гетероатомов, выбранных из азота (N), кислорода (О) или серы (S), где атом (атомы) азота или серы необязательно окислен, или атом (атомы) азота необязательно замещен (например, алкилом, таким как метил) или кватернизирован. Любое подходящее положение кольца гетероарильного остатка может быть ковалентно связано с определенной химической структурой. Типичные гетероарильные группы включают, но не ограничиваются ими, пиррил, фурил, пиридил, пиридин-N-оксид, 1,2,4-тиадиазолил, пиримидил, тиенил, изотиазолил, имидазолил, тетразолил, пиразинил, пиримидил, хинолил, изохинолил, тиофенил, бензотиенил, изобензофурил, пиразолил, индолил, пуринил, карбазолил, бензимидазолил и изоксазолил.

Необязательные заместители для алкильных, алкенильных, арильных или гетероарильных групп хорошо известны специалистам в данной области техники. Такие заместители включают алкил, алкокси, -SR19, арилокси, гидрокси, NR19R20, ацетил, циано, нитро, глицерил и углевод, или два заместителя, взятые вместе, могут быть связаны как группа -алкилен- с образованием кольца. R19 и R20 являются такими, как определено в данном описании.

Предполагается, что какая-либо композиция в определенных условиях может дать некоторое количество бензальдегидного производного при разложении. Также, желательно, чтобы любые заместители на арильных группах должны быть такими, которые не дают резко выраженного вкуса или запаха. Такие композиции легко определяются специалистом в данной области техники и могут быть приняты во внимание при выборе заместителей для арильных групп.

Неожиданным результатом реакции кислородопоглощения некоторых из указанных кислородпоглощающих материалов, содержащих бензиламиды, является то, что продукты разложения в результате каталитического окисления переходным металлом в положительном окисленном состоянии согласно настоящему изобретению (некоторые продукты разложения могут быть также результатом переработки в расплаве) представляют собой бензилальдегиды, которые могут быть токсикологически безвредными. Бензальдегид от окислительного разложения мономера I является природным вкусовым и ароматизирующим веществом и обычно считается безопасным для использования в пище или для упаковки в контакте с пищей. Указанная безвредность является высоко желательной в пищевой упаковке. Могут быть выбраны другие бензиламины, так что продуктами разложения являются альдегиды, которые считаются безвредными. Они включают 3-метокси-4-гидроксибензальдегид (также известный как ванилальдегид, или ванилин), 3-этокси-2-гидроксибензальдегид, 4-гидрокси-3-метилбензальдегид, 4-гидрокси-3,5-диметоксибензальдегид, натриевую соль 4-гидроксибензальдегид-3-сульфоновой кислоты, (1,1'-бифенил)-4-карбоксальдегид, 2-метоксибензальдегид-4-нитрофенилгидразон, 3,4,5-триацетоксибензальдегид, 2-гидрокси-5-метоксибензальдегид, 3-бензокси-4-метоксибензальдегид, натриевую соль 2-формилбензосульфокислоты, 4-додецилоксибензальдегид, натриевую соль бензальдегид-п-сульфоновой кислоты, 3-бензоксибензальдегид, 3-феноксибензальдегид, 5-нитрованилин, этилванилин-бета-D-глюкопиранозид, 1,4-бензодиоксан-6-карбоксальдегид, 3,4-дидецилоксибензальдегид, 4-бензилокси-3-метоксибензальдегид, N-этил-N-гидроксиэтил-2-метил-4-аминобензальдегид, 2,4-динитробензальдегид, натриевую соль 4-метоксибензальдегид-3-сульфокислоты, 4-бензилоксибензальдегид, 4-(4-нитробензилокси)бензальдегид, 4-октилбензальдегид, 2-гексилоксибензальдегид, 3,4-дидодецилоксибензальдегид, 3,4-диоктилоксибензальдегид, 3,5-ди-трет-бутил-4-гидроксибензальдегид и 3-(4-трет-бутилфенокси)бензальдегид. Хотя эффективность в упаковочных применениях в качестве кислородопоглотителя может иногда различаться от одного замещенного бензиламина к другому, преимущества продукта разложения альдегида, имеющего сниженные пределы определения чувствительности, могут быть хорошо согласованными, и это может быть определено соответствующим экспериментированием и испытанием с упаковываемыми продуктами.

Как правило, считается, что большее число бензальдегидов и их солей имеют менее интенсивный вкус. Также считается, что бензальдегиды, имеющие по меньшей мере сахарный заместитель, будут иметь меньший вкус, чем незамещенные аналоги. Примеры подходящих сахаров включают глюкозу, сахарозу и лактозу.

Термин «углевод», как используется в данном описании, относится к моносахаридам, дисахаридам и трисахаридам. Подходящие углеводы включают глюкозу, сахарозу и лактозу. Заместитель углевода может быть связан в любом подходящем положении.

Термин «алкенил» определен в данном описании как бивалентный углеводородный остаток с прямой или разветвленной (С2-С20) цепью, производный алкана или алкена, который является моно- или полиненасыщенным. Такие группы включают их в Е- или Z-конфигурациях и все возможные комбинации Е- или Z-конфигураций. Некоторые предпочтительные алкиленовые цепи имеют 2-7 углеродных атомов.

Число углеродных атомов, как используется в приведенных в данном описании определениях, относится к углеродной главной цепи и углеродному разветвлению и не включает никаких углеродных атомов, которые содержатся в необязательных заместителях.

Композиции данного изобретения включают базовый полимер. В некоторых вариантах базовым полимером является сложный полиэфир. В некоторых вариантах сложнополиэфирные полимеры данного изобретения являются термопластичными, и, таким образом, форма композиции не ограничивается и может включать композицию в расплавнофазной полимеризации как аморфную гранулу, как полимер твердого состояния, как полукристаллическую частицу, как композицию вещества в зоне переработки расплава, как заготовку бутыли, или в форме бутыли, полученной раздувкой с растяжением, или в форме других изделий. В некоторых предпочтительных вариантах сложным полиэфиром является полиэтилентерефталат (ПЭТФ).

Примеры подходящих сложнополиэфирных полимеров включают полиэтилентерефталатные гомополимеры и сополимеры, модифицированные одним или более модификаторов на основе поликарбоновых кислот в суммарном количестве менее примерно 15% мол., или примерно 10% мол. или менее, или примерно 8% мол. или менее, или одним или более модификаторов на основе гидроксильных соединений в количестве менее примерно 60% мол., или менее примерно 50% мол., или менее примерно 40% мол., или менее примерно 15% мол., или примерно 10% мол. или менее, или примерно 8% мол. или менее (вместе называемые для краткости как «ПЭТФ») и полиэтиленнафталатные гомополимеры и сополимеры, модифицированные суммарным количеством менее примерно 15% мол., или примерно 10% мол. или менее, или примерно 8% мол. или менее одного или более модификаторов на основе поликарбоновых кислот или модифицированные менее примерно 60% мол., или менее примерно 50% мол., или менее примерно 40% мол., или менее примерно 15% мол., или примерно 10% мол. или менее, или примерно 8% мол. или менее одного или более модификаторов на основе гидроксильных соединений (вместе называемые для краткости как «ПЭНФ» (“PEN”)), и смеси ПЭТФ и ПЭНФ. Модификатор - соединение поликарбоновой кислоты или гидроксильное соединение является соединением, иным, чем соединение, содержащееся в количестве не менее примерно 85% мол. Предпочтительным сложнополиэфирным полимером является полиалкилентерефталат и, наиболее предпочтительно, ПЭТФ.

Сложнополиэфирные композиции могут быть получены технологией полимеризации, известной в технике, достаточной для осуществления этерификации и поликонденсации. Расплавнофазные способы получения сложного полиэфира включают прямую конденсацию дикарбоновой кислоты с диолом, необязательно в присутствии катализаторов этерификации в зоне этерификации с последующей поликонденсацией в зонах форполимера и отделки в присутствии катализатора поликонденсации; или переэтерификацию обычно в присутствии катализатора переэтерификации в зоне переэтерификации с последующей форполимеризацией и отделкой в присутствии катализатора поликонденсации, и в каждом случае сложный полиэфир может быть необязательно полимеризован в твердом состоянии известными способами.

С данным изобретением могут быть использованы другие базовые полимеры. Одним из примеров является полипропилен.

Переходный металл, используемый в данных композициях, представляет собой металл в положительном окисленном состоянии. Следует отметить, что предполагается, что могут использоваться один или более таких металлов. В некоторых вариантах кобальт вводится в окисленном состоянии +2 или +3. В некоторых вариантах предпочтительно использовать кобальт в окисленном состоянии +2. В некоторых вариантах используется медь в окисленном состоянии +2. В некоторых вариантах используется родий в окисленном состоянии +2. В некоторых вариантах в композицию также может быть введен цинк. Предпочтительные соединения цинка включают соединения цинка в положительном окисленном состоянии.

Подходящие противоионы к катионам переходных металлов включают карбоксилаты, такие как неодеканоаты, октаноаты, ацетаты, лактаты, нафталаты, малаты, стеараты, ацетилацетонаты, линолеаты, олеаты, пальмитаты, 2-этилгексаноаты или этиленгликоляты; или их оксиды, бораты, карбонаты, хлориды, диоксиды, гидроксиды, нитраты, фосфаты, сульфаты или силикаты среди других.

В некоторых вариантах содержание металла на уровне не менее примерно 10 ч./млн или не менее примерно 50 ч./млн, или не менее примерно 100 ч./млн может дать подходящие уровни содержания кислородопоглотителя. Точное количество переходного металла, используемого для применения, может быть определено экспериментами, которые хорошо известны специалисту в данной области техники. В некоторых вариантах, включающих стеночные применения (в противоположность применениям в маточных смесях, где используется больше катализатора), предпочтительно поддерживать уровни содержания металла ниже примерно 300 ч./млн, а в других вариантах, предпочтительно, ниже примерно 250 ч./млн. В композициях маточных смесей уровень содержания переходного металла может находиться в диапазоне от примерно 1000 до примерно 10000 ч./млн. В некоторых предпочтительных вариантах диапазон составляет от примерно 2000 до примерно 5000 ч./млн.

Переходный металл или металлы могут быть введены чистыми или на носителе (таком как жидкость или воск) в экструдер или другое устройство для получения изделия, или металл может присутствовать в концентрате или на носителе с окисляющимся органическим компонентом, в концентрате или на носителе с базовым полимером, или в концентрате или на носителе со смесью базовый полимер/окисляющийся органический компонент. Альтернативно, по меньшей мере часть переходного металла может быть добавлена в качестве катализатора полимеризации в расплавнофазную реакцию для получения базового полимера (в некоторых вариантах - сложнополиэфирного полимера) и присутствовать как остаточные металлы, когда полимер подается в зону плавления (например, зону экструзии или инжекционного формования) для получения изделия, такого как заготовка или лист. Желательно, чтобы введение переходного металла не увеличивало значительно характеристическую вязкость (ХВ) расплава в зоне переработки расплава. Таким образом, переходный металл или металлы могут быть добавлены в две или более стадий так, как, например, один раз в процессе фазы плавления для получения сложнополиэфирного полимера и снова более одного раза в зону плавления для получения изделия.

Композиция данного изобретения включает по меньшей мере один неполимерный окисляющийся органический компонент, присутствующий в количестве примерно 0,10-10% мас. композиции, и компонент, содержащий по меньшей мере одно соединение формулы E-(L-E)x, в которой

Е представляет собой структуру

L представляет собой связывающую группу формулы -(O-R21)z-O-, -(NH-R21)z-NH-, -(NH-C(=O)R22)t-NH, -NH-R25-NH(C(=O)R26NH-R25NH)u-, -(O-R23-O-R24-C(=O)s-O-, где L присоединена к углеродному атому Ar в структуре (I), или где R12 или R13 структуры (II) представляет собой L;

х равно 0, 1 или 2;

Ar представляет собой арил или гетероарил;

R1, R2 и R11 представляют собой, каждый независимо, Н, С1-С12алкил, С1-С6алкокси, С6-С20арилокси, гидрокси, С2-С6алкенил, NR19R20, ацетил, нитро, глицерил, углевод, -С(=О)Н, L, или две R1 или две R2 группы могут образовывать группу формулы -O-R18-O-;

R3, R4, R14 и R15 каждый представляют собой Н;

R5-R10, R16 и R17 представляют собой, каждый независимо, Н или С1-С3алкил;

R12 и R13 представляют собой, каждый независимо, Н, С1-С6алкил, С6-С20арил, С1-С6алкокси или L;

R18 представляет собой С2-С6алкил;

R19 и R20 представляют собой, каждый независимо, Н, С1-С6алкил или С6-С20арил;

R21 и R24 представляют собой, каждый независимо, С1-С6алкил;

R22, R23, R25 и R26 представляют собой, каждый независимо, С1-С6алкил или С6-С20арил;

n и р представляют собой независимо 0 или целое число от 1 до 5;

q представляет собой 0 или целое число от 1 до 4;

s и z представляют собой независимо 1, 2 или 3;

t и u представляют собой независимо 1 или 2.

В некоторых вариантах композиции содержат по меньшей мере один мономер формулы

или

По меньшей мере один из указанных мономеров, обычно описанных в данном документе, используется в изделии в количестве примерно 0,1-10% мас. в расчете на массу композиции. В некоторых предпочтительных вариантах мономер(ы) присутствует в количестве примерно 1-5% мас. в расчете на массу композиции. В других вариантах мономер(ы) присутствует в количестве примерно 1-3% мас. в расчете на массу композиции.

В маточных смесях количество мономера обычно составляет от примерно 10 до примерно 90% мас. в расчете на массу композиции. В некоторых предпочтительных вариантах количество мономера составляет от примерно 20 до примерно 80% мас. в расчете на массу композиции.

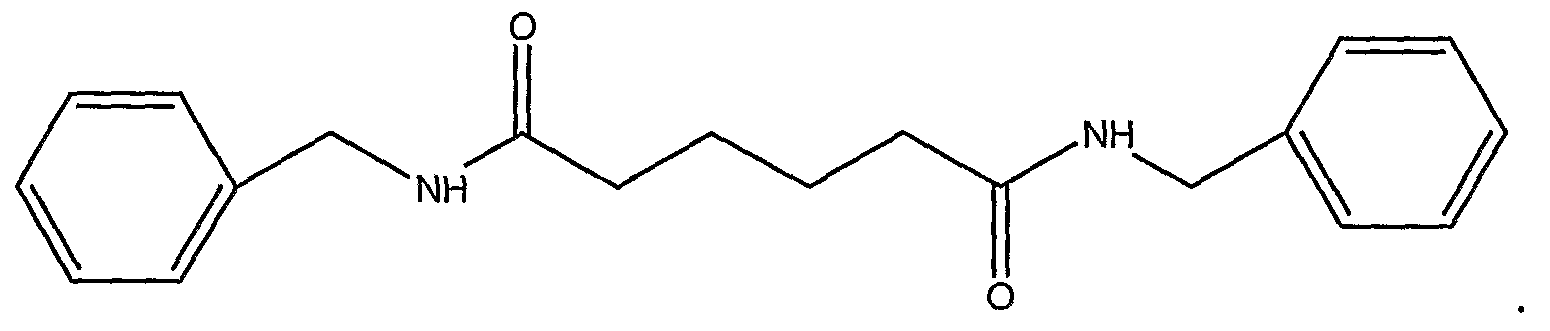

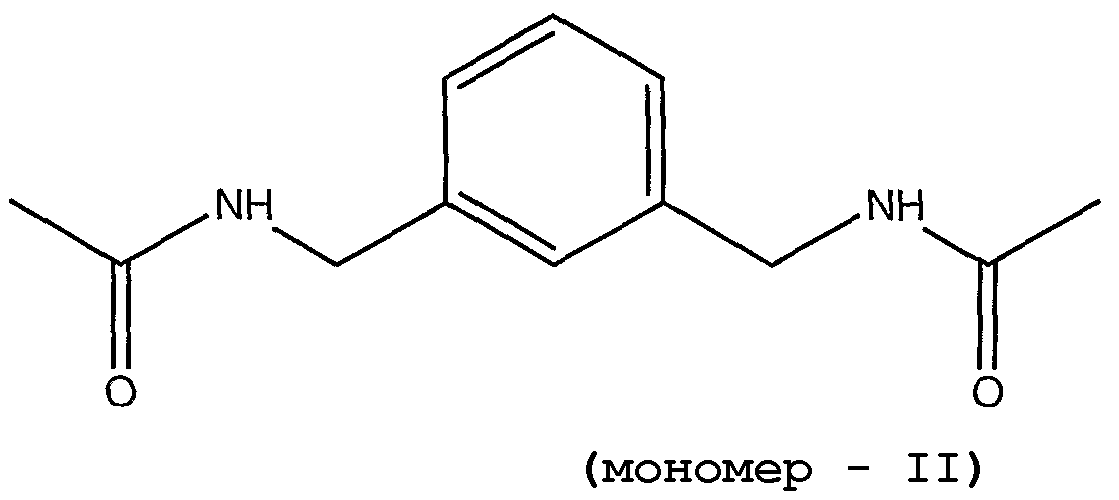

Композиции, описанные в данном документе, включающие мономеры I и II, могут быть получены обычными методами синтеза, известными специалистам в данной области техники. Например, мономер I можно получить взаимодействием адипиновой кислоты и бензиламина. Мономер II можно получить взаимодействием м-ксилолдиамина с производным муравьиной кислоты.

Помимо мономеров, рассмотренных в предыдущем абзаце, композиции настоящего изобретения могут содержать один или более дополнительных кислородпоглощающих материалов. Указанные материалы могут быть полимерными, олигомерными или мономерными по природе. Одним из подходящих материалов является полиамид MXD6, который рассматривается в патенте США № 5639815. Другими подходящими материалами являются полиолефины, которые могут быть добавлены как смешиваемый материал или как звено в остатке базового полимера. См., например, патент США № 6083585.

Композиция также может включать другие компоненты, такие как пигменты, наполнители, кристаллизационные добавки, модификаторы ударной прочности, замасливатели, добавки, облегчающие высвобождение из формы, стабилизаторы, поглотители ультрафиолетового излучения, металлические дезактиваторы, зародышеобразователи, такие как полиэтилен и полипропилен, фосфатные стабилизаторы и красители. Другие дополнительные компоненты хорошо известны специалистам в данной области техники и могут быть добавлены в существующую композицию, если они не влияют отрицательно на характеристики композиции. В частности, известно, что необходимо избегать некоторых ионов металлов, так как они имеют тенденцию отравлять каталитический эффект катализаторов переходных металлов рассматриваемого изобретения. Обычно, общее количество таких компонентов составляет менее 10% мас. по отношению ко всей композиции. В некоторых вариантах количество указанных необязательных компонентов составляет менее примерно 5% мас. по отношению ко всей композиции.

Обычной добавкой, используемой при получении сложнополиэфирных полимерных композиций, используемых для получения бутылей раздувкой с растяжением, является добавка повторного нагревания, поскольку заготовки, выполненные из композиции, должны повторно нагреваться перед поступлением в пресс-форму для раздувки с растяжением в бутыль. Могут использоваться любые традиционные добавки повторного нагревания, такие добавки включают различные виды черных частиц, например, углеродную сажу, активированный уголь, черный оксид железа, стеклоуглерод и карбид кремния; серые частицы, такие как сурьма, и другие добавки повторного нагревания, такие как оксиды кремния, красный оксид железа и т.д.

Во многих применениях содержимое упаковки не только чувствительно к проникновению кислорода, но также содержимое может ухудшаться ультрафиолетовым (УФ) излучением. Фруктовые соки и фармацевтические препараты являются двумя примерами такого содержимого. Соответственно, в некоторых вариантах желательно вводить в сложнополиэфирную композицию любое из известных соединений - поглотителей ультрафиолетового излучения в количествах, эффективных для защиты упакованного содержимого, если соединения не влияют отрицательно на характеристики.

Данные композиции могут быть получены смешением базового полимера (например, ПЭТФ) с окисляющимся органическим компонентом и композицией переходного металла. Такие композиции могут быть получены любым способом, известным специалистам в данной области техники. В некоторых вариантах часть переходного металла может присутствовать в базовом полимере до смешения. Указанный остаточный металл, например, может существовать от способа получения базового полимера. В некоторых вариантах базовый полимер, окисляющийся органический компонент и переходный металл смешиваются переворачиванием в бункере. Другие необязательные ингредиенты могут быть добавлены в процессе указанного смешения или добавлены в смесь после вышеуказанного смешения или в отдельный компонент перед вышеуказанной стадией смешения.

Данная композиция может быть получена также добавлением каждого ингредиента отдельно и смешением ингредиентов перед переработкой расплава композиции с формованием изделия. В некоторых вариантах смешение может быть до зоны переработки расплава. В других вариантах один или более ингредиентов могут быть предварительно смешаны на отдельной стадии перед введением всех ингредиентов вместе.

Окисляющийся органический компонент может быть добавлен в чистом виде или может быть обработан низкомолекулярным органическим подобным воску соединением с получением гранулированного или в виде круглых или овальных зерен материала для облегчения дозирования в процессе инжекционного формования.

В некоторых вариантах настоящее изобретение относится к применению композиций, описанных в данном документе, в качестве компонента стенки, которая используется в упаковке кислородчувствительных материалов. Необходимая кислородпоглощающая способность упаковки обычно должна быть больше для стенок, которые имеют большую проницаемость в отсутствие кислородопоглотителей. Соответственно, используемый в промышленности эффект является трудным для достижения, когда используются материалы с присущей им более высокой проницаемостью, если только слой не защищен, например, слоем полимера или другого материала, для снижения потока кислорода, доходящего до кислородпоглощающей композиции. Такие конструкции могут найти особую применимость, когда требуется быстрое удаление О2 из свободного пространства, или в контейнерах для кислородчувствительных продуктов, которым также необходимы стенки с низкой проницаемостью для водяного пара.

Стенка может быть жесткой стенкой, гибким листом или облегающей пленкой. Она может быть однородной или ламинированной, или покрытой другими полимерами. Если она ламинирована или покрыта, тогда кислородпоглощающее свойство может остаться в слое стенки, проницаемость которого является относительно высокой в отсутствие поглощения и которое в отдельности не будет осуществляться очень удовлетворительно, но которое осуществляется удовлетворительно в комбинации с одним или несколькими другими слоями, которые имеют относительно низкую проницаемость, но незначительные или недостаточные кислородпоглощающие свойства. Отдельный такой слой может использоваться на наружной стороне упаковки, так как она является стороной, из которой, главным образом, идет кислород, когда упаковка заполняется и герметизируется. Однако такой слой с любой стороны кислородпоглощающего слоя будет снижать потребление кислородпоглощающей способности перед заполнением и герметизацией.

Когда данные композиции используются как стенка или как слой стенки, проницаемость композиции по отношению к кислороду преимущественно составляет не более примерно 3,0 или примерно 1,7, или примерно 0,7, или примерно 0,2, или примерно 0,03 см3 мм/(м2 атм день). Проницаемость композиции, предусмотренной настоящим изобретением, составляет преимущественно не более примерно трех четвертей проницаемости в отсутствие кислородпоглощающих свойств. В некоторых вариантах проницаемость составляет не более половины, в некоторых вариантах одной десятой, в других вариантах - одной двадцать пятой, и не более одной сотой еще в других вариантах проницаемости в отсутствие кислородпоглощающих свойств. Проницаемость в отсутствие кислородпоглощающих свойств составляет преимущественно не более примерно 17 или примерно 10, и/или примерно 6 см3 мм/(м2 атм день). Особенно хороший эффект может быть достигнут для такой проницаемости в диапазоне от примерно 0,5 или примерно 1,0 до 10, или примерно 6,0 см3 мм/(м2 атм день). Измерения кислородопроницаемости могут быть выполнены методами, описанными, например, в патенте США № 5639815, содержание которого приводится в данном описании в его полноте.

В другом аспекте данная композиция может быть использована как маточная смесь для смешения с полимером или содержащим полимер компонентом. В таких композициях концентрация окисляющегося органического компонента и переходного металла будет более высокой, чтобы позволить конечному смешанному продукту иметь подходящие количества указанных компонентов. Маточная смесь может также содержать количество полимера, с которым маточная смесь должна смешиваться. В других вариантах маточная смесь может содержать полимер, совместимый с полимером, с которым маточная смесь должна смешиваться.

В еще другом аспекте композиции данного изобретения могут использоваться для образования слоя стенки, который, главным образом, обеспечивает кислородопоглощение (другой слой включает полимер, обеспечивающий газовый барьер без значительного поглощения), или в качестве поглотителя свободного пространства (полностью герметизированного стенкой упаковки вместе с содержимым упаковки). Такая технология хорошо известна специалистам в данной области техники.

Период времени, в течение которого поддерживается проницаемость, может быть увеличен при хранении изделий в герметичных контейнерах или в инертной атмосфере, такой как азот, перед использованием с кислородчувствительными материалами. Такая схема может обеспечить преимущество, когда заготовки или рулоны пленки, или листы должны храниться в течение длительных периодов времени перед дальнейшими операциями упаковывания-переработки.

В другом аспекте данное изобретение предусматривает либо жесткую, полужесткую, складывающуюся, закрывающуюся крышкой, либо эластичную упаковку или их комбинацию, содержащую стенку, образованную из композиций, описанных в данном документе. Такие упаковки могут быть формованы способами, хорошо известными специалистам в данной области техники.

Среди технологий, которые могут быть использованы для получения изделий, находятся обычное формование, инжекционное формование, формование раздувкой с растяжением, экструзия, термоформование, формование экструзией с раздувкой и (особенно для многослойных структур) соэкструзия и ламинирование с использованием клеевых соединительных слоев. Ориентация полимера, например, при формовании раздувкой с растяжением, является особенно перспективной в случае фталатных сложных полиэфиров благодаря получаемым известным механическим преимуществам.

Конкретные изделия включат заготовки, контейнеры и пленки для упаковки пищи, напитков, косметических средств, фармацевтических препаратов и предметов личной гигиены, когда требуется высокий кислородный барьер. Примерами контейнеров для напитков, для которых особенно применимо данное изобретение, являются бутыли для содержания соков, спортивных напитков, пива или любого другого напитка, когда кислород вредно действует на вкус, запах, характеристику (предотвращение разложения витамина) или цвет напитка. Композиции данного изобретения также особенно применимы в виде листа для термоформования в жесткие упаковки и в виде пленки для гибких упаковочных структур. Жесткие упаковки включают пищевые лотки и крышки. Примеры применений для пищевых лотков включают двойные лотки для нагреваемой в печи пищи или лотки для хранения холодной пищи, оба случая в основном контейнере и закрытые крышкой (либо термоформованной крышкой, либо эластичной пленкой), когда свежесть пищевого содержимого может разрушиться с проникновением кислорода. Композиции данного изобретения также находят применение в изготовлении косметических контейнеров и контейнеров для фармацевтических препаратов или медицинских устройств.

Стенки упаковки данного изобретения могут быть однослойной или многослойной конструкции. В некоторых вариантах, использующих многослойные стенки, наружный и внутренний слои могут быть конструкционными слоями с одним или более дополнительных слоев. Любой из слоев может содержать кислородпоглощающий материал данного изобретения. В некоторых вариантах наружный и внутренний слои содержат полиолефин или сложный полиэфир. В наиболее предпочтительных вариантах однослойная конструкция является предпочтительной. Такая конструкция может иметь преимущества в простоте изготовления и стоимости без ухудшения прозрачности сложнополиэфирного базового полимера.

Как используется в данном описании, термины “a”, “an”, “the” и т.п. относятся как к единственному, так и к множественному числу, если контекст не указывает явно на обратное. Термин «бутыль», например, относится к единственной бутыли и к более чем одной бутыли.

Также, как используется в данном документе, описание одной или более стадий способа не исключает присутствие дополнительных стадий способа до или после всех указанных стадий. Дополнительные стадии также могут быть стадиями, находящимися между описанными стадиями. Кроме того, понятно, что буквенное обозначение стадий способа и ингредиентов является удобным средством идентификации отдельных активностей или ингредиентов, и приведенное буквенное обозначение может быть расположено в любой последовательности.

Когда в заявке представлен интервал чисел, понятно, что интервал включает все целые числа и их части между установленными границами интервала. Интервал чисел явно включает числа меньше установленных концевых точек и числа между ними в установленном интервале. Например, интервал 1-3 включает целые числа 1, 2 и 3, а также любые части, которые находятся между этими целыми числами.

Как используется в данном описании, термин «маточная смесь» относится к смеси базового полимера, окисляющегося органического компонента и переходного металла, которая разбавляется по меньшей мере дополнительным базовым полимером перед формованием изделия. Как таковые, концентрации окисляющегося органического компонента и переходного металла выше, чем в формованном изделии.

Как используется в данном описании, термин «комбинирование» включает смешение или взаимодействие компонентов, которые объединяются.

Примеры

Данное изобретение иллюстрируется следующими примерами, которые не предназначены для ограничения объема изобретения. Соединения N,N'-бис(фенилметил)гександиамид (CAS регистрационный № 25344-24-5, обозначенный как мономер-I) и N,N'-[1,3-фениленбис(метилен)]бисацетамид (CAS регистрационный № 131711-99-4, обозначенный как мономер-II) были получены фирмой Sigma Aldrich.

Пример 1

Экструдированные ленты получают с использованием настольного экструдера Killion (с обычной производительностью экструдера в интервале 8-10 фунт/ч) для оценки кислородпоглощающей способности с использованием oxy-sense™ для мономера-I и мономера-II. Распределение температуры в различных зонах экструдера является типичным распределением, которое используется для ПЭТФ (примерно 525°F). Экструдированные пленки разрезают на тонкие ленты, и примерно 2 г образцы каждой рецептуры герметизируют в 22 мл стеклянных ампулах и хранят при повышенной температуре (70°C). Процентное истощение кислорода внутри ампул во времени определяют с использованием коммерчески доступного прибора для определения oxy-sense™. Различные рецептуры и их соответствующие кодовые наименования приведены ниже:

1. ПЭТФ + 3% 6007 + 100 ч./млн Со-карбоксилатного порошка (код: Т10)

2. ПЭТФ + 3% мономера-I + 100 ч./млн Со-карбоксилатного порошка (код: M-I 3-100)

3. ПЭТФ + 3% мономера-I + 200 ч./млн Со-карбоксилатного порошка (код: M-I 3-200)

4. ПЭТФ + 5% мономера-I + 100 ч./млн Со-карбоксилатного порошка (код: M-I 5-100)

5. ПЭТФ + 5% мономера-I + 200 ч./млн Со-карбоксилатного порошка (код: M-I 5-200)

6. ПЭТФ + 3% мономера-II + 100 ч./млн Со-карбоксилатного порошка (код: M-II 3-100)

7. ПЭТФ + 3% мономера-II + 200 ч./млн Со-карбоксилатного порошка (код: M-II 3-200)

8. ПЭТФ + 5% мономера-II + 100 ч./млн Со-карбоксилатного порошка (код: M-II 5-100)

9. ПЭТФ + 5% мономера-II + 200 ч./млн Со-карбоксилатного порошка (код: M-II 5-200)

Фактическое содержание мономера-I и мономера-II, а также содержание кобальта в экструдированных лентах не было подтверждено. Графики на фигурах 2 и 3 показывают процентное истощение кислорода в ампулах во времени. Можно видеть, что когда мономер-I показывает ограниченное поглощение, часть композиций мономера-II поглощают так же, как контрольный образец Monoxbar™ (Т10).

Очевидно, что мономер-I и мономер-II имеют кислородпоглощающий потенциал на основе данных oxy-sense™, и было проведено дополнительное испытание по изготовлению раздувом фактических контейнеров.

Пример 2

Заготовки получают инжекционным формованием на 2-гнездной машине инжекционного формования Husky LX160PET. Заготовки получают со следующим составом:

ПЭТФ Heat Wave™ (Voridian) + 3% мономера-I + 75 ч./млн Со-карбоксилатного порошка

ПЭТФ Heat Wave + 3% мономера-II + 75 ч./млн Со-карбоксилатного порошка

ПЭТФ, мономер-I (в форме порошка) и Со-карбоксилатную смесь (смесь неодеканоата кобальта (Со NDA, CAS # 27253-31-2) и пропионата кобальта (CAS # 1560-69-6) c содержанием металла Co 20,5%) смешивают переворачиванием в ведре и подают в бункер машины. Фактическая конечная композиция в заготовке не была подтверждена. На одногнездной лабораторной машине повторного нагревания и раздувки формуют бутыли для определения скорости кислородопроницаемости ((СКП)(OTR)) и мутности.

Результаты испытаний мономера-I

Раздувкой заготовок формуют 20-унцевые бутыли и хранят незаполненными в условиях СТД перед испытанием. Две группы незаполненных бутылей устанавливают на устройство для измерения кислородопроницаемости - подобно анализатору MoCon Oxtran. Первую группу (А) устанавливают через 2 дня после изготовления, и вторую группу (В) устанавливают через 69 дней после изготовления. Результаты представлены на фигуре 4, где:

А. 2 дня после изготовления (-◇-)

В. 69 дней после изготовления (-

Результаты испытаний мономера-I (продолжение)

Диспергирование мономера-I в ПЭТФ матрице определяют с использованием стандартного СЭМ метода, используемого для оценки диспергирования полиамида в ПЭТФ. На фигуре 1 представлено сравнение диспергирования смеси мономер-I/ПЭТФ и смеси полиамид MXD6/ПЭТФ с 3% содержанием каждой. Видно, что имеется значительная совместимость между мономером и ПЭТФ матрицей по сравнению с MXD6-смесью. Процент мутности измеряют с использованием прибора для определения мутности, и значения для бутылей из смеси с мономером-I сравнивают со значениями для бутыли из ненаполненного ПЭТФ.

Типичные уровни мутности для 3% рецептуры Monoxbar составляют >15%. Очевидно, что имеется значительное улучшение уровня мутности при использовании мономера-I в качестве барьерного материала. Рецептура смеси заметно не отличается по прозрачности от контейнера из ненаполненного ПЭТФ.

Результаты испытаний мономера-II

На формовочной машине Husky получают заготовки с использованием материала с мономером-II при содержании 3% и с использованием повторного нагревания и раздувки формуют 16-унцевые бутыли. Две группы бутылей устанавливают на устройство для измерения кислородопроницаемости - подобно анализатору MoCon Oxtran после хранения незаполненными в условиях СДТ. Первую группу (С) устанавливают через 3 дня после изготовления, а вторую группу (D) устанавливают через 47 дней после изготовления. Результаты представлены на фигуре 5.

Пример 3

Заготовки получают на 2-гнездной машине Husky LX160PET с использованием следующей рецептуры: ПЭТФ Vitiva™ + 3% N,N'-бис(фенилметил)гександиамида (мономера-I) + 75 ч./млн Со. ПЭТФ Vitiva и порошок мономера-I смешивают переворачиванием в ведре и подают в бункер машины. Кобальт-NDA, диспергированный в жидком углеводородном носителе, вводят с использованием насоса положительного нагнетания марки ColorMatrix. Фактический конечный состав заготовки был подтвержден осуществлением азотного и индуктивного спаренного плазменного анализа. Бутыли получают раздувкой на одногнездной 16-унцевой пресс-форме с использованием машины Sidel SBO-1. Бутыли получают и устанавливают на устройство для измерения кислородопроницаемости - подобно анализатору MoCon Oxtran через 13 дней после изготовления.

Результаты испытаний

На фигуре 6 представлен график, показывающий СКП характеристику.

Как можно видеть из графика на фигуре 6, некоторое поглощение является очевидным. Для того чтобы определить потенциал поглощения, образцы из боковой стенки контейнера герметизируют в 20 мл ампуле и определяют % снижения кислорода во времени с использованием oxy-sense. График на фигуре 7 показывает снижение концентрации кислорода во времени для 3% смеси мономера-I по сравнению с типичной смесевой композицией MXD6-Со++-ПЭТФ Monoxbar™, используемой фирмой Constar в упаковочных применениях.

Результаты испытаний

Содержание мономера-I определяют осуществлением азотного анализа (Leco-метод), тогда как содержание кобальта определяют с использованием анализа методом индуктивно спаренной плазменной эмиссионной спектроскопии ((ИСПЭС)(ICPES)). Результаты являются следующими:

Содержание диамида: 2,6-2,7%.

Содержание Со: 63-71 ч./млн.

Снижение концентрации кислорода, наблюдаемое с использованием испытания в ампуле, обеспечивает подтверждение поглощающей способности/потенциала мономера-I в однослойной смесевой структуре с ПЭТФ в качестве базовой смолы. Также предполагается возможное влияние условий переработки на поглощение.

Пример 4

Для рассмотрения влияния переработки на поглощение проводят дополнительные испытания с оценкой термического воздействия на изготовление заготовок на машине Arburg (иная платформа). Различия между инжекционными машинами Husky и Arburg, использованными для экспериментов, обобщены ниже:

Результаты испытаний

Заготовки получают с использованием оснастки для 20-унцевой 38 г заготовки на одногнездной 70 т инжекционной машине Arburg. Заготовки получают из смешанной в барабане смеси ПЭТФ гранул, порошка мономера-I и порошка карбоксилата кобальта. Используют следующие рецептуры:

1. ПЭТФ + 3% мономера-I + 75 ч./млн Со

2. ПЭТФ + 5% мономера-I + 75 ч./млн Со

Заготовки перерабатывают в 16- и 20-унцевые контейнеры горячего заполнения, которые устанавливают на устройство для измерения кислородопроницаемости - подобно анализатору MoCon Oxtran после хранения незаполненными в условиях СТД. Результаты представлены в виде графиков на фигуре 8.

Прозрачность полученных бутылей является превосходной с результатами измеренной СКП, которые на порядок лучше по значению, чем первые примеры, и индукционный период не является очевидным.

Содержание мономера-I определяют осуществлением азотного анализа (Leco-метод), тогда как содержание кобальта определяют с использованием анализа методом ИСПЭС на бутылях, испытанных на приборе для определения кислородопроницаемости. Результаты являются следующими:

Пример 4

Результаты испытаний

Подтверждающий эксперимент проводят при изготовлении заготовок с содержанием мономера-I 4%. Как сделано ранее, заготовки получают с использованием оснастки для 20-унцевой 38 г заготовки на одногнездной 70 т инжекционной машине Arburg. Заготовки получают из смешанной в барабане смеси ПЭТФ гранул, порошка мономера-I и порошка карбоксилата кобальта. Используют следующую рецептуру: ПЭТФ + 4% мономера-I + 75 ч./млн Со.

20-Унцевые бутыли получают раздувкой из заготовок и хранят незаполненными в условиях СТД перед испытанием. Бутыли получают и устанавливают на устройство для измерения кислородопроницаемости - подобно анализатору MoCon Oxtran через 25 дней после изготовления. Результаты показаны на фигуре 9.

Из вышеуказанных примеров видно, что параметры переработки (размеры экструдера, время пребывания, тип шнека, инжекционная система и т.д.) в процессе инжекционного формования оказывают сильное влияние на характеристику кислородопоглощения. Для того чтобы определить влияние времени пребывания на разложение мономера-I в экструдере, проводят термогравиметрический анализ ((ТГА)(TGA)).

Образец известной массы помещают в чашку для образцов и образец нагревают с известной скоростью 10°C/мин и регистрируют имеющую место потерю массы. Данный эксперимент осуществляют как в азотной, так и в воздушной атмосфере. Результаты сканирования показаны на фигуре 10.

Ясно, что материал мономера-I подвергается некоторому термическому разложению в условиях экструдера, обычно используемых для получения ПЭТФ заготовок. Для того чтобы понять это дополнительно, образец известной массы помещают в чашку для образцов и образец быстро нагревают (используется скорость нагревания 40°C/мин) до 280°C. Температуру образца поддерживают при 280°C в течение периода 300 с (для имитации обычного времени пребывания в экструдере) и регистрируют полученный ТГА-скан. Скан воспроизведен на фигуре 11.

Результаты, полученные от прибора термогравиметрического анализа, показанного в вышеуказанных примерах, позволяют предположить, что время пребывания оказывает отрицательное влияние на характеристику кислородопроницаемости вследствие того, что мономер-I подвергается термическому разложению. Это хорошо согласуется с характеристикой проницаемости, определенной с помощью инжекционных платформ Husky и Arburg.

Пример 5

Планирование эксперимента (DOE) осуществляют на производственной инжекционной машине с оценкой влияния содержания мономера-I и технологических параметров на характеристики бутыли, в частности, кислородопоглощение. 9-прогонный факторный эксперимент осуществляют с 4 факторами: содержание мономера-I, содержание кобальта, температура экструдера и время цикла. Предыдущей работой было показано, что материал является чувствительным к температуре экструдера и времени пребывания, и эксперимент планировался по изучению влияния параметров переработки, а также влияния любого взаимодействия между различными факторами.

Планированный эксперимент № 1

Заготовки получают на машине Husky XL300PET, оборудованной 48-гнездной пресс-формой для 38 г заготовок. Материал мономера-I предварительно смешивают с кобальтом-NDA при желаемой концентрации и подают с использованием подходящего порошкового питателя (питатель K-tron). Матрица планированного эксперимента показана в таблице ниже. Определяют следующие характеристики: скорость кислородопроницаемости (Illiop), % оставшегося кислорода (oxy-sense), ХВ и характеристики кристаллизации (начало).

Результаты анализируют с использованием статистической программы (State-Ease). На фигуре 12 показан % кислорода, остающегося через 1 день, при использовании oxy-sense (скорость поглощения). Анализ показывает, что увеличение содержания диамида приводит к меньшему количеству кислорода, остающегося в ампуле (большее поглощение). Интересно, что увеличение содержания кобальта приводит к незначительному увеличению кислорода, остающегося в ампуле (фигура 13). Это может указывать на наличие оптимального уровня содержания кобальта в интервале 50-150 ч./млн для наилучшего поглощения.

На фигурах 14 и 15 ниже показано влияние содержания диамида и температур экструдера на количество кислорода, остающегося в ампуле через 7 дней (поглощающая способность). Увеличение содержания диамида дает более высокую поглощающую способность. Интересно, что более высокие температуры экструдера показывают незначительное снижение % кислорода, остающегося в ампуле. Это может быть обусловлено тем, что часть диамидного материала уже прореагировала в экструдере и приводит к меньшему количеству материала, доступному для поглощения после изготовления бутыли.

Бутыли также монтируют на установку Illiop для получения фактических измерений скорости кислородопроницаемости (мл/упаковка/день), результаты которых вводят в компьютерную программу планированного эксперимента для анализа. Имеются эффекты взаимодействия между содержанием диамида, температурами экструдера и временем инжекционного цикла. Графики эффекта взаимодействия представлены на фигурах 16 и 17.

Можно видеть, что как увеличение температуры экструдера, так и времени цикла (время пребывания) дает более высокую СКП (меньшую эффективность поглощения). Вновь, по-видимому, это показывает, что часть материала уже прореагировала в экструдере, и меньше материала доступно для поглощения после изготовления бутыли.

Для определения характеристики кислородопоглощения в течение длительного периода времени бутыли прогона № 8 (2,25%) и прогона № 9 (3,0%) устанавливают на установку Illiop через регулярные промежутки времени и определяют характеристику кислородопоглощения (фигура 18).

Планированный эксперимент № 2

Для определения влияния типа ПЭТФ (ПЭТФ-1 представляет собой тип 1 ПЭТФ, ПЭТФ-2 представляет собой тип 2 ПЭТФ, ПЭТФ-3 представляет собой тип 3 ПЭТФ) на поглощение получают бутыли из следующих рецептур:

ПЭТФ-1 + 2,5% мономера-I + 75 ч./млн Со, температура экструдера 270°C

ПЭТФ-1 + 2,5% мономера-I + 75 ч./млн Со, температура экструдера 290°C

ПЭТФ-2 + 2,5% мономера-I + 75 ч./млн Со, температура экструдера 280°C

ПЭТФ-3 + 2,5% мономера-I + 75 ч./млн Со, температура экструдера 280°C

ПЭТФ-1: Высокомолекулярная сополимерная смола ЦГДМ с УФИ/немного добавок повторного нагревания

ПЭТФ-2: Модифицированный сополимер изофталевой кислоты без УФИ/добавки повторного нагревания

ПЭТФ-3: Модифицированный сополимер ЦГДМ с высокими количествами добавок повторного нагревания.

Образцы вырезают из боковой стенки бутыли и герметизируют в 20 мл ампулах и определяют характеристику кислородопоглощения с использованием oxy-sense (фигура 19). Ясно, что правильный выбор ПЭТФ является важным в достижении оптимальной характеристики кислородопоглощения. Очевидно ПЭТФ-1 является предпочтительным ПЭТФ выбора для оптимизированной характеристики для данной рецептуры.

Все патенты, заявки на патенты и публикации, описанные в данном документе, приводятся в качестве ссылки в их полноте.

Реферат

Изобретение относится к кислородпоглощающей композиции для создания упаковки для защиты кислородчувствительных материалов. Композиция включает (а) по меньшей мере один сложнополиэфирный полимер; (b) по меньшей мере одно соединение формулы Е в количестве примерно 0,10-10% мас. и (с) по меньшей мере один переходный металл в положительном окисленном состоянии в количестве 10-400 ч./млн. Соединение Е представляет собой структуру формулы (I) ! или формулы (II) ! ; где Ar представляет собой арил или гетероарил; R1, R2 и R11 - Н, С1-С12алкил, C1-С6алкокси, гидрокси, С2-С6алкенил; R3, R4, R14 и R15 - Н; R5-R10, и R16, и R17 - Н или C1-С3алкил; R12 и R13 - Н или C1-С6алкокси; n и р=0 или от 1 до 5; q=0 или от 1 до 4. Изобретение также относится к стенке упаковки, содержащей такую композицию, способу формования таких упаковок и способу упаковывания кислородчувствительного материала в такую упаковку. Изобретение позволяет получать формуемые изделия с повышенными кислородпоглощающими свойствами и низкими показателями мутности. 5 н. и 18 з.п. ф-лы, 2 табл., 19 ил.

Формула

(a) по меньшей мере один базовый полимер, включающий сложнополиэфирный полимер;

(b) по меньшей мере одно соединение формулы Е, присутствующее в количестве примерно 0,10-10 мас.% композиции, в которой Е представляет собой структуру формулы (I)

формулы (II)

Ar представляет собой арил или гетероарил;

R1, R2 и R11 представляют собой, каждый независимо, Н, С1-С12алкил, C1-С6алкокси, гидрокси, С2-С6алкенил;

R3, R4, R14 и R15 каждый представляют собой Н;

R5-R10 и R16 и R17 представляют собой, каждый независимо, Н или C1-С3алкил;

R12 и R13 представляют собой, каждый независимо, Н или C1-С6алкокси;

n и p представляют собой независимо 0 или целое число от 1 до 5;

q представляет собой 0 или целое число от 1 до 4; и

(с) по меньшей мере один переходный металл в положительном окисленном состоянии, причем металл присутствует в композиции в количестве 10-400 ч./млн.

(а) по меньшей мере один базовый полимер, включающий сложнополиэфирный полимер;

(b) no меньшей мере одно соединение формулы Е, присутствующее в количестве примерно 0,10-10 мас.% композиции, в которой Е представляет собой структуру формулы (I)

формулы (II)

Ar представляет собой арил или гетероарил;

R1, R2 и R11 представляют собой, каждый независимо, Н, С1-С12алкил, C1-С6алкокси, гидрокси, С2-С6алкенил;

R3, R4, R14 и R15 каждый представляют собой Н;

R5-R10 и R16 и R17 представляют собой, каждый независимо, Н или C1-С3алкил;

R12 и R13 представляют собой, каждый независимо, Н или С1-С6алкокси;

n и р представляют собой независимо 0 или целое число от 1 до 5;

q представляет собой 0 или целое число от 1 до 4; и

(с) по меньшей мере один переходный металл в положительном окисленном состоянии, причем металл присутствует в композиции в количестве 10-400 ч./млн.

(а) образование расплава при смешивании в зоне переработки расплава следующих ингредиентов:

(а) по меньшей мере один базовый полимер, включающий сложнополиэфирный полимер;

(b) по меньшей мере одно соединение формулы Е, присутствующее в количестве примерно 0,10-10 мас.% композиции, в которой

Е представляет собой структуру формулы (I)

формулы (II)

Ar представляет собой арил или гетероарил;

R1, R2 и R11 представляют собой, каждый независимо, Н, С1-С12алкил, C1-С6алкокси, гидрокси, С2-С6алкенил;

R3, R4, R14 и R15 каждый представляют собой Н;

R5-R10 и R16 и R17 представляют собой, каждый независимо, Н или C1-С3алкил;

R12 и R13 представляют собой, каждый независимо, Н или C1-С6алкокси;

n и р представляют собой независимо 0 или целое число от 1 до 5;

q представляет собой 0 или целое число от 1 до 4;

(b) формование изделия из расплава.

(а) получение упаковки, имеющей стенку, содержащую по меньшей мере один слой, где по меньшей мере один из слоев, содержит композицию, включающую:

(а) по меньшей мере один базовый полимер, включающий сложнополиэфирный полимер;

(b) по меньшей мере одно соединение формулы Е, присутствующее в количестве примерно 0,10-10 мас.% композиции, в которой Е представляет собой структуру формулы (I)

формулы (II)

Ar представляет собой арил или гетероарил;

R1, R2 и R11 представляют собой, каждый независимо, Н, С1-С12алкил, C1-С6алкокси, гидрокси, С2-С6алкенил;

R3, R4, R14 и R15 каждый представляют собой Н;

R5-R10 и R16 и R17 представляют собой, каждый независимо, Н или C1-С3алкил;

R12 и R13 представляют собой, каждый независимо, Н или C1-С6алкокси;

n и р представляют собой независимо 0 или целое число от 1 до 5;

q представляет собой 0 или целое число от 1 до 4;

по меньшей мере один переходный металл в положительном окисленном состоянии, причем металл присутствует в композиции в количестве 10-400 ч./млн;

(b) введение кислородчувствительного материала в упаковку; и

(c) герметизацию упаковки.

(а) обеспечение полимерной смеси, включающей по меньшей мере один базовый полимер, включающий сложный полиэфирный полимер, содержащий по меньшей мере одно соединение формулы Е, присутствующее в количестве примерно 0,10-10 мас.% композиции, в которой

Е представляет собой структуру формулы (I)

формулы (II)

Ar представляет собой арил или гетероарил;

R1, R2 и R11 представляют собой, каждый независимо, Н, С1-С12алкил, C1-С6алкокси, гидрокси, С2-С6алкенил;

R3, R4, R14 и R15 каждый представляют собой Н;

R5-R10 и R16 и R17 представляют собой, каждый независимо, Н или C1-С3алкил;

R12 и R13 представляют собой, каждый независимо, Н или C1-С6алкокси;

n и р представляют собой независимо 0 или целое число от 1 до 5;

q представляет собой 0 или целое число от 1 до 4;

где полимерная смесь содержит по меньшей мере один переходный металл в положительном окисленном состоянии, причем металл присутствует в композиции в количестве 10-400 ч./млн;

(b) формование полимерной смеси стадии (а) в стенку; и

(c) формование контейнера, который содержит стенку.

Документы, цитированные в отчёте о поиске

Многослойная полимерная пленка, упаковка на ее основе и упаковочное изделие

Комментарии