Механический способ прямого получения водорода и кислорода из жидкости водородогазогенератора для его осуществления - RU2554432C2

Код документа: RU2554432C2

Чертежи

Описание

Область применения

Изобретение относится к способу прямого разложения жидкости на водород и кислород по технологии термомеханического разрушения химических связей жидкости (воды) кинетической энергией разнонаправленного вращения при скорости от 50 до 600 м/с конфигурных тавродисков (диски содержащие не симметричные полки и кюветы) в герметическом корпусе с возможностью создания процессов получения диссоциации пара с температурой от 212° до 550°C и разделения его на водород и кислород.

Изобретение относится также к аппаратам для производства газов из жидкости в цилиндрическом герметическом корпусе, где на двух консольных валах соосно выполнены конфигурные тавродиски с возможностью вращения, полки тавродисков содержат перфорацию через которую жидкость под воздействием кинетических сил растягивается до молекулярного состояния (аэрозоля), причем тавродиски содержат перепускные каналы с направлением от периферии до вала вращения, что позволяет с минимальными затратами энергии многократно воздействовать между полками на пропускаемый от входа до выхода паро-газовый состав с получением водорода и кислорода.

Предшествующий уровень техники

Известен способ получения водорода и кислорода электрохимическим способом, патент США №4161657, кл. F03G, опубл. в 1979 г., в котором энергия, необходимая для разложения воды на водород и кислород, та же, что и энергия, которая образуется, если применять два газовых компонента в качестве продукта сжигания для получения воды.

Недостатком данного способа является, ограниченное использование способа и устройства, высокая стоимость исходных продуктов и низкая производительность.

Известно устройство для получения водорода и кислорода, патент РФ №2055267, C01, B3/00, в котором для осуществления способа содержатся раздельные трубопроводы для приема водорода и кислорода, причем каждый трубопровод снабжен регулирующими средствами, а само устройство представляет собой ванну с отделениями для анода и катода, которые разделены стенкой.

Недостатком устройства является низкая производительность, требуемая электрическая энергия в 12B и 50A на одну ячейку. Не может выдавать удивительный эффект, что требует большой доработки изобретательского замысла.

Наиболее близким по технической сущности к изобретению является, способ получения водорода и кислорода из воды (патент РФ №2142905 C1,6С01В 3/00, 13/02), включающий пропускание пара с температурой 500°-550°C, через электрическое поле постоянного тока с высоким напряжением для диссоциации пара и разложения его на водород и кислород.

Недостатками данного способа являются:

- Производство пара за пределами данного устройства;

- Высокие энергетические затраты, в том числе и на получение перегретого пара c t-500°-550°C;

- Энергоемкое аппаратное оформление;

- Высокие требования к технике безопасности и дополнительные материальные затраты при использовании токов высокого напряжения.

Известно устройство для получения парогазовой смеси выбранное в качестве наиболее близкого технического решения (патент РФ №2411423 С2, F24J 3/00), включающий корпус со шлицевыми канавками с внутренней стороны и размещенный в нем консольный вал вращения цилиндрического стакана с одной стороны и консольный вал вращения дисков с другой стороны, между которыми вращаются симметрично выполненные диски закрепленные в стакане. Упомянутые диски снабжены конусообразными перепускными отверстиями и полками с образованием двухтаврового профиля, причем количество полок на каждом диске увеличивается по ходу движения жидкости и каждая полка снабжена конусоподобными струеобразователями, имеющих форму диффузора с шейкой, а наружная и внутренняя поверхность дисков закрепленных на валу и в стакане содержат пневмогидроупорные канавки.

Однако известное техническое решение не обеспечивает необходимый набор технологических процессов для разложения воды на требуемые компоненты - водород и кислород, в виду недостаточно развитой конструкции систем струеобразователей, что обуславливает посыл жидкости от центра к периферии и от периферии к центру при этом требуются дополнительные энергетические затраты от внешнего источника подачи агента под избыточным давлением и увеличения металлоемкости устройства.

Раскрытие изобретения

Задачей изобретения является разработка способа и устройства позволяющих получить условия поэтапного разогрева жидкости от 5° до 550°C, получение термомагнитного поля, получение турбоультразвуковых волн, получение микроимпульсных процессов, и процессов дросселирования в одном устройстве, с целью получения компонентов водорода и кислорода с КПД близкое к единице или больше единицы, радикально снизить металлоемкость и энергозатраты на объем производимой продукции. Создание диссипативно - адибатического процесса разогрева жидкости (среды) до температуры перегретого пара в следствии механического воздействия на среду в пристенном слое при высокой скорости вращения поверхности тела. Выполнить дифракцию водяного пара на отдельно функциональные компоненты H2 и O2 в одном устройстве, путем механотермического воздействия на жидкую среду при котором создаются, компрессионноимпульсные процессы, ультразвуковые процессы, термомагнитные процессы, дроссельные процессы. Создание на каждом этапе механического процесса высокоскоростного импульсного сжатия и разжатия (мелкомасштабная компрессия) потока среды и температуры для образования высокотемпературного водяного пара (среды), что относится к физическим этапам процессов, и разложение молекул пара на смесь, водорода и кислорода через получение локальной критической температуры в присутствии катализаторов и низкого давления, что относится к химическим процессам производства, причем все процессы выполняются в механическом устройстве беспрерывно. Полученные молекулы водорода обладают высокой проникающей способностью и могут легко просачиваться через микроскопические прорези, отверстия и следовательно, его скопление во взрывоопасных количествах в данном устройстве затрудненно. Создание в устройстве механического генерирования ультразвуковых волн соизмеримых с межмолекулярным расстоянием в жидкости, а в случае газов - со средней длиной свободного пробега молекул способствует мгновенному разложению пара на составляющие H2 и O2. Парционально сжатый пар проходящий через отверстия равномерно распределенных по окружности в соосных дисках распыляется до состояния аэрозоля и дросселируется в зазоры между тавродисками (диск многотаврового не симметричного сечения) вращающихся в разные стороны вызывает дезориентированную теплом магнитную волну и рассеивание звуковой волны в замкнутом контуре, которые преобразуются во множество местных ультразвуковых волн, распространяющихся во всевозможных направлениях замкнутого контура и создаются условия синхронному термомагнитному, ультразвуковому расщеплению жидкости на водород и кислород. Рассеивание звуковой и магнитной волны многократно увеличивается в результате разнонаправленного вращения перфорирование тавродисков и взаимодействия со встречающимися на ее пути многочисленными препятствиями (равномерно выполненные отверстия и прорези в теле полок), которые способствуют мгновенной диссоциации пара (фазовому переходу) на каждой стадии процесса при более низкой температуре среды. Процессы дросселирования (эффект Джоуля-Томсона) на конечном этапе дает возможность получить при разделении кислород в газообразном состоянии с пониженной температурой, а водород в газообразном состоянии с нормальной температурой при этом исключается взаимодействие компонентов между собой, кроме того образовавшийся допустимый конденсат пара может кристаллизироваться в массе кислорода, это соответствует стехометрическому состоянию в среде кислорода.

Отличительными признаками заявленного способа является, получение тепла в междисковых зазорах участка для нагрева жидкости до 100° и/или выше 100°C, тепла в междисковых зазорах для парообразования до 200° и/или выше 200°C, тепла в междисковых зазорах последовательно выполненного участка для предельного разогрева пара и молекулярного образования H2, O2 от 200° до 400°С, участок для получения температуры до 400°C и/или выше до 550°C, для молекулярного разложения состава. Соответственно создание термомагнитных процессов, волн магнитно-резонансного воздействия на состав, звуковых и турбоультразвуковых волн в одном устройстве.

В свою очередь диссоциация пара выполняется поэтапно в отверстиях полок в пределах температурного интервала 212°-550°C, при разнонаправленном вращении перфорированными отверстиями и прорезями конфигурных тавродисков, закрепленных в гильзе стакана и закрепленных на валу со скоростью вращения от 50 до 600 м/с и/или выше.

Так как при вращении на скорости от 50 до 600 м/с перфорированных полок тавродисков возникают термомагнитные волны, которые воздействуют в жидкости на парамагнитный кислород, при этом жидкость и водород парамагнетиком не являются, что вызывает экстракцию кислорода из жидкости на ранней стадии процесса, который ускоряет газовую реакцию и перемещается вместе со средой до участка молекулярного образования, где окончательно размагнитится.

Наличие в кольцевых полках очередующихся фазированных отверстий и прорезей, которые в свою очередь генерируют образование множества кольцевых акустических волн, которые перемещаясь в область потока с более высоким локальным давлением в тонких зазорах между стенками полок вызывает магнитно-резонансные волновые высокоскоростные пульсации микроволны, которые в свою очередь при периодическом чередовании высокоскоростного сжатия и разжатия между стенками и фазироваными отверстиями полок способствует парогазовому составу с частотой колебания выше 16000 в секунду образовать множество местных пристенных турбовинтовых пульсаций волн, которые генерируют ультразвуковые волны разрушающие пар, которые в свою очередь по принадлежности события участку также вызывает термомагнитную парогазовую реакцию до 400°C и разрыв валентных связей H-O-Н с фазовым переходом в газообразное состояние в кольцевых зазорах между полками, где образуется смесь водорода и кислорода с возможными остаточными парами воды при температуре ниже температуры самовоспламенения Н - 580°C и O - 590°C.

В части способа задача решается, принудительной подачей жидкости с возможной начальной температурой от 5°C и выше, или частичной подачей предварительно разогретого инертного газа до 100°C и выше в герметичный корпус в котором принудительно вращаются от 50-600 м/с стакан с конфузорными тавродисками с одной стороны и конфузорные тавродиски закрепленные на удлиненном консольном валу с другой стороны, причем тавродиски выполнены поочередно, первый тавродиск закреплен на валу, второй в теле стакана, третий на валу, четвертый в теле стакана, возможно поочередное увеличение количества тавродисков до 10 и более десяти.

Жидкость из первой кольцевой полости через торцовые отверстия с расширением от 20°-25° поступает во вторую кольцевую полость с дополнительным давлением от скосов и под воздействием центробежных сил равномерно стремится от цента к периферии через ряд кольцевых поперечных полок с отверстиями, причем отверстия выполнены с конфузорами с углом расширения от 15°-20°, где жидкость дополнительно сжимается и беспрерывно перемещается в узкие отверстия (шейки) в которых выполнены выборки (камеры торможения) где жидкость растягивается и образуются множества кавитационных пузырьков, на выходе из камеры торможения в шейках пузырьки сжимаются, разрушаются отдают тепло пограничной среде и на выходе в диффузоре среда расширяется на высокой скорости при этом дополнительно разогреваются и поступает в третью (периферийную) кольцевую полость в распыленном состоянии в виде парокапельного состава с температурой до 100° и выше 100°C. Полученная парокапельная смесь из периферийной кольцевой полости по перепускным каналам в теле составного диска с малым кинетическим сопротивлением и низким коэффициентом трения поступает в четвертую полость максимально приближенную к центру вращения вала, откуда под воздействием давления и центробежных сил стремится к периферии через ряд поперечных полок содержащих отверстия с диффузорами, причем размер отверстий уменьшается на каждой полке от центра до периферии от 10 до 20%, а их пропускная способность пропорционально увеличивается относительно отверстий предыдущей полки, кроме того отверстия содержат диффузоры с углом расширения от 10° до 30° направленными к периферии, которые при вращении в разные стороны создают эффект растягивания (кавитации) и разогрева проходящей через них смеси, а также смесь подается турбулентному и мелкомасштабному импульсному воздействию, кинетическому сталкиванию молекул пара который делится на более мелкие частицы, при этом температура повышается на каждом этапе прохождения, через каждую кольцевую полку с указанными отверстиями до пятой периферийной полки, причем последняя полка содержит диффузионные прорези с расширением от 5° до 30°, что способствует созданию высокого давления в пятой периферийной полости. Из пятой периферийной кольцевой полости по перепускным каналам в теле составного тавродиска малоинерционная смесь в виде пара поступает в шестую приосевую кольцевую полость максимально приближенную к валу вращения, откуда под давлением и под воздействием инерционных сил вращения, смесь стремится к периферии через ряд кольцевых полок, перемещаясь через первую кольцевую полку с отверстиями и диффузионными прорезями выполненных через одну по кругу с углом расширения от 10° до 30° направленным к периферии, в которых смесь расширяется сталкивается с молекулами имеющейся смеси, частично разогревается и поступает в кольцевой зазор между полками в котором смесь перемещается под воздействием микротурбовинтовых валиков из устья прорезей диффузаторов в устья диффузоров, из устья диффузоров в устья диффузаторов, где огибаются препятствия собственной и полки вращающейся в другую сторону при этом возникают турбовинтовые волны, термомагнитные волны, магнитно-резонансные волны, ультразвуковые волны, мелкомасштабная компрессия смесь дополнительно разогревается, а имеющиеся молекулы кислорода как паромагнетик начинают выделяться из разогретого пара. Смесь перемещаясь через перечень вращающихся поперечно-кольцевых полок с каждым рядом дополнительно разогревается, при этом термомагнитное воздействие волн увеличивается от центра до периферии, силы магнитно-резонансных волн также увеличиваются от центра до периферии кинетическая энергия сталкивания молекул увеличивается с каждой полкой от центра до периферии, воздействие ультразвуковых волн также увеличивается с каждой кольцевой полкой, от центра вращения до периферии, при этом по силе воздействия на каждом этапе выполняется фазовый переход из молекул пара в молекулы кислорода и водорода, смесь поступившая в последний увеличенный в два раза кольцевой зазор относительно предыдущего кольцевого зазора поступает в диффузионные прорези щелевого диффузатора, который работает по принципу вентилятора высокого давления, со стороны подачи смеси давление снижается, а в седьмой периферийной кольцевой полости давление повышается. Из седьмой кольцевой полости разогретая смесь по Z-подобным перепускным каналам содержащейся в составном тавродиске, причем перепускные каналы выполнены с направленным расширением от 5°-10°, от периферии до центра вращения в которых содержится сетчатый катализатор по геометрической форме перепускных каналов, с целью предотвращения уплотнения катализатора в каналах, которые способствуют дополнительному разложению молекулярного водяного пара на составляющие водород и кислород, а также предотвращают рекомбинацию полученной газовой смеси, которая через сопла дросселирует в восьмую приосевую кольцевую полость разделение компонентов максимально приближенную к валу вращения, при этом кислород остывает, плотность увеличивается, а водород разогревается, плотность уменьшается который вытесняется на окраину полости, причем кислород сливается в конфузоры с расширением от 5° до 30°, а вытесненный водород поступает в отверстия с диффузорами, которые выполнены выше конфузоров, компоненты под избыточным давлением и под воздействием центробежных сил поступают в первый кольцевой зазор, при этом молекулы кислорода притягиваются, а молекулы водорода выталкиваются из среды и перемещаются параллельно в зазорах, при этом струи поддаются термомагнитными, импульсно-дроссельным процессам, создается множество местных магнитно-резонансных и импульсно - ударных микроволн, которые распространяются как в ячейках конфузоров так и в ячейках диффузоров с частотой колебания выше 16000 в секунду, поддерживают термомагнитную парогазовую реакцию до 550°C и поддерживают разрыв валентных связей H-O-H с фазовым переходом в газообразное состояние.

Разделенные частично компоненты H2 и O2 из первого кольцевого зазора через конфузорные и диффузорные отверстия поочередно поступают в последующие кольцевые зазоры, где дополнительно к первому процессу выполняются дополнительные процессы разделения газов на функциональные компоненты по описанному выше способу в кольцевых зазорах между каждыми полками. Последняя полка содержит диффузионные прорези со скосами от 5° до 30°, которые способствуют откачиванию газообразного кислорода из предыдущих зазоров и нагнетает в девятую полость накопления кислорода, где в увеличенном объеме полости выполняется накопление кислорода, который под давлением кинетических сил захватывается диффузатором по принципу вентилятора высокого давления и нагнетается в десятую периферийную полость накопления кислорода и по перепускным каналам подается на дроссельные форсунки, что позволяет снизить температуру до нормального состояния в одиннадцатой полости, откуда кислород поступает на склад или потребителю. Параллельно перемещаемый водород поступает в закрытый поперечный канал, и под давлением перемещается в перепускной Z-подобный канал в составном тавро диске, причем водород как без инерционная среда вытесняется по каналам с вложенным катализатором к центру вращения, и поступает в двенадцатую полость натекания, образованную крышкой корпуса и тавродиском, откуда по боковому каналу подается на склад хранения или потребителю, а невыделенный ранее кислород, как тяжелая структура под действием сил инерции стекает в осадочные отверстия и по боковым каналам поступает в девятую полость накопления, которая в свою очередь связана с нижними Z-подобными перепускными каналами и одиннадцатой кольцевой полостью выполненной в боковой крышке корпуса и содержит выпускные отверстия.

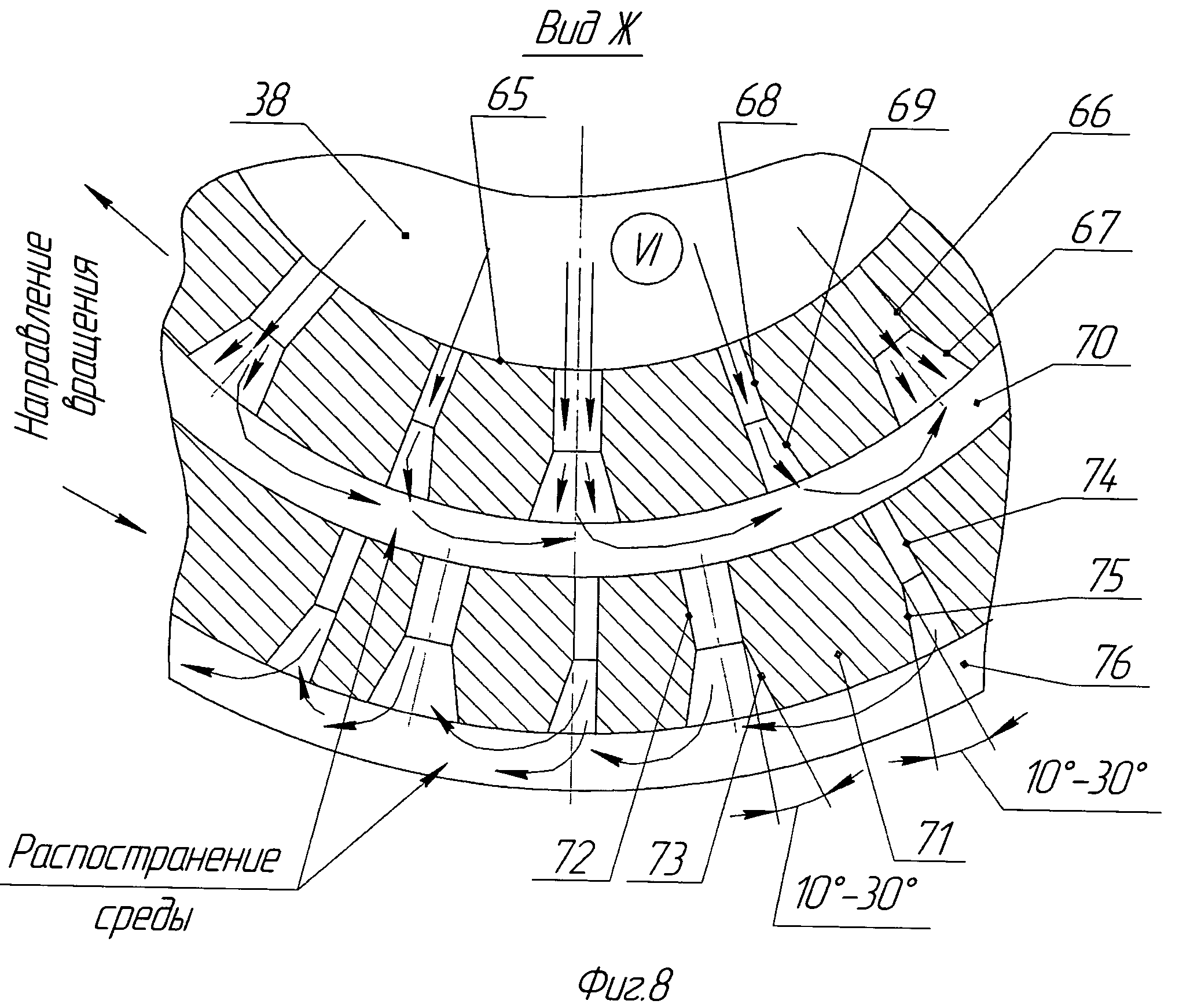

Отличительными признаками заявленного устройства является также то, что устройство последовательно содержит участки превращения жидкости в парокапельную смесь, участок получения пара, участок предельного разогрева пара, участок молекулярного разложения и участок разделения газовой смеси на составляющие продукты водород и кислород соответственно включающие стакан с конфузорными тавродисками с другой стороны и конфузорные тавродиски закрепленные на удлиненном консольном валу с другой стороны с возможностью вращения в разные стороны от 50 м/с, причем тавродиски выполненны поочередно, первый тавродиск закреплен на консольном валу, второй в теле стакана, третий на валу, третий в теле стакана, возможно поочередное увеличение количества тавродисков. На участке II-III получения парокапельного состава содержится в лобовине стакана полка с отверстиями в виде конфузоров и диффузоров, а между ними в шейке выполнены кольцевые камеры торможения (растягивания) потока, причем угол расширения конфузоров от 15° до 20°, а угол диффузоров выполнен от 15° до 30°, объем камеры торможения на 20-50% больше объема шейки между вершинами урезанных конусов, а составное из двух частей тело дисков содержит перепускные зигзагоподобные от периферии до оси вращения клиноподобные каналы на выходе с распылителями. На участке разогрева пара IV-V, полки тавродисков содержат отверстия с диффузорами с углом расширения от 15° до 30°, а диаметр отверстий соответствует схеме, причем отверстия с диффузорами выполнены с уменьшением диаметра от 1 до 0,9-0,8 до 0,7-0,6 до 0,5-0,4 до 0,3-0,2 по мере удаления от центра до периферии соответственно каскадно, по ходу движения парогазовой среды из приосевой полости до периферии а высота цилиндрической шейки h1 равна высоте диффузора h2 как показано на фиг.№5, а объем пропускной способности отверстий каждой полки увеличивается на 10-20% от предыдущей полки, за счет последовательного увеличения количества отверстий в теле полок по направлению от приосевой полости до периферии, а в теле составного диска выполнены перепускные Z-подобные клиноподобные каналы на выходе с распылителями. На участке VI-VII предельного разогрева и фазового перехода полки дисков поочередно содержат отверстия с диффузорами с расширением от 10°-30°, причем отверстия выполнены в два ряда и/или более двух рядов, а диффузионные прорези со скосами выполнены с расширением от 10°-30° на всю высоту полки, при этом торцы полок содержат боковые гидроупорные уплотнения. Составное тело дисков выполнены с радиальными перепускными клиноподобными каналами с одной кольцевой полости в другую кольцевую полость, которые выполнены с расширением от 5° до 10° от периферии до центра вращения с целью распределения нагрузки и содержат сетчатый диффузионный катализатор, а последняя полка на периферии по кругу содержит диффузионные прорези со скосами в одну сторону от 5° до 30°.

На участке молекулярного разделения VIII-IX полки дисков по окружности содержат от двух и более двух рядов воронок с отверстиями, причем воронки с расширением от 5 до 30° направленных к центру вращения и примыкают друг к другу для лучшего сбора кислорода, а отверстия с расширением диффузоров от 5° до 15° выполнены с превышением над воронками от 0,5 до 2-х диаметров отверстий в утолщенных буртах полок. Периферийная полка с прорезями работающая по принципу диаметрального вентилятора высокого давления содержит поперечные прорези со скосами от 5° до 30° и выполнены по ходу вращения полок, что при вращении способствует созданию разряжения газов в предыдущих узких зазорах и нагнетанию давления в кольцевой полости №IX. Полость №IX отделена от полости №Х кольцевой полкой которая содержит диффузионные прорези со скосом от 5° до 30° в другую сторону, для нагнетания кислорода в полость №Х, причем переходные каналы из одной полости в другую разделены для каждого продукта соответственно. Из полости №IХ кислород поступает на лопатки диффузионных прорезей, и при нагнетании кислорода дросселирует в полость X при этом теряет свои магнитные свойства, что полезно для технологического процесса.

На участках сбора (натекания) продуктов XI и XII выполнены кольцевые полости, которые разделены кольцевым выступом крышки корпуса, на кольцевую полость сбора (натекания) водорода №ХII и кольцевую полость сбора кислорода (детандр) №XI, причем кольцевой выступ также содержит кольцевую полость для циркулирования агента, которым регулируют состояние температуры кольцевого выступа. Крышка корпуса в нижней части содержит отверстие для сбора кислорода, а максимально приближена к валу верхняя часть, содержит отверстие для вакуумной откачки водорода и отверстия для аварийного отвода газов (не показано).

В части устройства задача решается, а технический результат достигается тем, что механический аппарат прямого разложения воды (жидкости) на водород и кислород содержит герметичный корпус с внутренней винтовой нарезкой, выполняющей процесс равномерного теплового регулирования, который в свою очередь в основе содержит с возможностью вращения герметичный блок в виде стакана, в котором расположены конфигурные тавродиски с возможностью вращения от 50 до 600 м/с в разные стороны, причем составные тавродиски с чередованием через один посажены на консольный вал вращения, вращается в одну сторону и соответственно тавродиски чередующиеся через один закрепленные наружным диаметром на внутренней стенке стакана вращения, вращаются в другую сторону, которые содержат конфузорно-диффузорные отверстия, отверстия с диффузорами, воронки с отверстиями, диффузионные прорези с диффузаторами, диаметральные вентиляторы, приосевые кольцевые полости, периферийные кольцевые полости и перепускные Z-подобные каналы с катализатором, что дает возможность при совместной работе генерировать термомагнитные волны, аккустические и микроударные волны, турбовихревые потоки, сжатие и разжатие среды (импульсно-компрессионное воздействие), рассеяние (дифракция) ультразвуковых волн, дросселирование, а также адиабатически - диссипативные и диффузионные процессы в одном устройстве позволяющих решать поставленные задачи. Разделение полученной смеси выполняется за счет использования удельного веса элементов и порционального давления каждого, при использовании кинетических центробежных сил, вращающихся тавродисков с полками, содержащих воронки с отверстиями для кислорода и отверстия с диффузорами для водорода, причем полки с диффузионными прорезями дополнительно образуют кольцевые полости для сбора кислорода, причем последняя полка выполнена в виде диаметрального вентилятора.

В процессе работы устройства, вода и/или смесь воды до 50% природного газа, метанола, углекислого газа соответственно, могут подаваться в полость устройства под избыточным давлением из промежуточной полости №I через вращающиеся отверстия в торце стакана, причем на выходе отверстий содержатся диффузоры с углом расширения конуса 20°-35°, что создает дополнительное втягивающее усилие в накопительную кольцевую полость стакана №II, откуда жидкость равномерно заполняет объем полости под избыточным давлением и под воздействием центробежных сил дополнительно увеличивает давление на объем в ячейках конфузоров, где струя в шейке конфузора сжимается и внезапно расширяется (растягивается) в кольцевой камере торможения, где образуется турбулентное движение жидкости с потерей местного давления при этом мгновенно возникают микропузырьки пара (паровые зародыши), которые сжимаются в шейке на выходе и в диффузоре мгновенно расширяются, генерируется пузырьковое кипение при этом температура от разрушающихся пузырьков переходит окружающей жидкости (среде). На выходе из диффузора среда претерпевает резкое изменение, набегающее препятствие в виде перфорированной отверстиями полки встречно вращающегося тавродиска таранит жидкость и получает прирост энергии, давления и выделяемого тепла, которые увеличиваются на температуру торможения фактического объема газа (пузырьков) в слое жидкости каждой полки из кольцевой полости в виде кольцевого желоба смесь поступает в ответный конфузор следующей полки, где под локальным давлением и давлением центробежной силы смесь очередной раз сжимается и через шейку поступает в кольцевую камеру торможения, следующей полки, при этом имеющиеся паровые зародыши мгновенно компрессионно расширяются и мгновенно сжимаются при выходе из камеры торможения в шейке диффузора, что дополнительно дает прирост температуры и количество пузырьков, которые поступают в диффузор мгновенно расширяются, при этом увеличивается скорость движения смеси, растет температура по принципу «Диссипации» при этом уменьшается количество жидкости, увеличивается количество пара. На выходе из диффузора смесь поступает в зазор, где взаимодействует с препятствием третьей полки, получает дополнительный прирост температуры и под воздействием сил инерции вращения воздействующих на оставшуюся массу жидкости смесь поступает в ячейки конфузора, где также сжимается и поступает в камеру торможения, в камере мгновенно расширяется образуя паровые пузырьки и на выходе в шейке диффузора мгновенно сжимается по закону «Лаваля», при этом оставшаяся масса жидкости окончательно превращается в пар и с большой скоростью наполняет периферийную кольцевую полость №III с температурой до 100° и более 100°C. Полученный пар под избыточным давлением по радиальным зигзагоподобным (Z) перепускным каналам в составном теле диска с периферийной кольцевой полости №III беспрерывно перемещается в кольцевую полость №IV с низким коэффициентом сопротивления, который зависит от плотности давления и температуры сжимаемой паровой среды. Из кольцевой полости от центра поток пара (с возможными остатками конденсата) стремится к первой вращающейся со скоростью от 50 до 600 м/с или выше полки с цилиндрическими отверстиями, которые на выходе по ходу потока содержат диффузоры с углом расширения от 15° до 30°, причем диффузорные отверстия на каждой полке от центра до периферии выполнены с уменьшением геометрических размеров, при этом каждая последующая полка соответственно содержит больше отверстий меньшего размера с мотивацией увеличения локальной пропускной способности на 10-20%. Пар из цилиндрической части отверстия под воздействием радиальных сил кинетической энергии и избыточного давления поступает в полость диффузора где расширяется, местные потоки встречают противодавление (торможение), молекулы смеси сталкиваются, дельта температуры (Δt) увеличивается, местная скорость среды под воздействием температуры и давления растет, происходит передача движения температуры (конвекция) от предыдущих объемов последующим, пар разогретый Δt поступает в зазор между полками, где стенка другой полки перфорированная отверстиями вращается со скоростью от 50 до 600 м/с и/или выше в другую сторону, является тормозом (препятствием) для набегающей среды, вызывает между стенками сложные процессы высокоскоростной (диссипативной) турбулентности сжатия и разжатия (эффект импульсной компрессии) генерируют местные звуковые (акустические) волны, скорость распространения которых зависит от плотности и температуры среды (чем выше плотность среды, тем меньше местная скорость распространения звука, чем меньше молярная плотность, тем выше местная скорость распространения звука, которая способствует холодному разложению среды) в данном случае местная скорость волны равна местной скорости распространения звука, которая способствует получению более мелких частиц парового потока. При совокупности процессов температура среды вынужденно повышается и мгновенно распространяется от всех диффузоров полки по всему объему принадлежащего зазора. Данная температура относится к температурам торможения газового потока в замкнутых границах и устанавливается в заторможенном (оставшемся) слое газа у поверхности препятствия, где часть кинетической энергии переходит в энергию давления примерно (30%), остальная часть кинетической энергии примерно (70%) идет на увеличение внутренней энергии среды и/или Δ (прироста) температуры. Специфика парогазовых потоков в узких кольцевых каналах вращающихся тавродисков связанных с эффектом частоты сжимаемости (компрессии) происходит без пропорциональной передачи тепла твердому телу, передача температуры от предыдущих слоев среды последующим, скорость распространения звуковой волны, которая превращается в ультразвуковую зависит от местной турбулентной пристенной пульсации, от количества отверстий и давления, а также скорости вращения тавродисков относительно друг друга - относительно к Адибатическим законам, понимание процессов нагрева среды до критических пределов в данном сегменте устройства поясняется чертежами устройства фиг.№8. Захват меньшими по размеру отверстиями третьей полки паровой среды выполняется под воздействием локального давления и кинетических сил радиального потока от кромки отверстия до периферии конфузора с последующим набеганием среды в полость зазора, выражается приростом температуры и количеству мелких частиц молекул пара. В зазоре между полками смесь подается диссипативной турбулентности, импульсной компрессии посредством прерывания струи с получением торможения смеси на большой скорости между перфорированными стенками полок, при этом генерируется звуковая волна высокой интенсивности, которая способствует измельчению крупных молекул пара за доли секунды без передачи тепла телу устройства. Перемещение смеси из одной полости зазора в другую, из другой в третью, с третьей в четвертую, с четвертой в пятую полость зазора способствует суммированию полученных приростов t0 каждой полости, что знаменует каскадный эффект получения парогазовой смеси готовой по температурным параметрам к разложению на водород и кислород, которая натекает в периферийную кольцевую полость, №V, откуда под избыточным давлением по радиальным Z-подобным перепускным каналам перемещается к центру в кольцевую полость №VI. Парогазовая смесь полости №VI под воздействием избыточного давления и радиальных сил кинетической энергии в направлении от центра до периферии поступает в вертикально выполненные отверстия с диффузорами, одновременно другая часть смеси поступает в поперечные следом идущие очередующиеся прорези диффузионного типа, которые имеют скос от 10°-30° в одну сторону причем отверстия и прорези чередуются по кругу полки, смесь на выходе из отверстий и прорезей мгновенно расширяется и тормозится местными турбулентными потоками, молекулы смеси сталкиваются кинетическая энергия которых частично превращается в ультразвуковую, частично в тепловую при этом температура и частота звуковой волны регулируется скоростью вращения тавродисков до критического состояния. Разогретая смесь поступает в аналогичных кольцевой канал (зазор), который ограничен стенкой следующей перфорированной отверстиями и прорезями полкой, которая вращается в другую сторону тем самым создает сложные микроимпульсные термомагнитные процессы торможения и турбулентного обтекания решеток (отверстий) генерируется пристенная пульсация давления, при которых начинается парогазовая реакция и разрыв валентных связей структуры H-O-H. Фазовый переход молекул пара в молекулы водорода и кислорода выполняется при механическом воздействии, что требует в семь раз меньше энергии (62,29 кДж), чем на термическое разрушение этих связей (436 кДж), при этом начальная температура образования водорода 212°C, при термическом 430°C. Фазовому переходу способствует сочетание изобретательских решений диффузионных прорезей и диффузорных отверстий, с расширением от 10°-30° которые берут начало от середины тела полки, и создают процессы сверхзвукового местного перемещения среды из устья диффузоров в устье диффузаторов волнообразное препятствие в тонком кольцевом зазоре, преодолевается сопротивление тормозного эффекта собственной и ответной полки, создаются условия превращения кинетической энергии в тепловую и звуковую, распространение местных ультразвуковых волн, способствует частичному превращению молекул пара на соответствующем этапе в молекулы водорода и кислорода. Полученная смесь из кольцевого зазора под избыточным локальным давлением и воздействием кинетических сил поступает в отверстие и щелевые прорези следующей полки, которая вращается в обратном направлении. На выходе из отверстий и прорезей смесь мгновенно расширяется, при этом кинетическая энергия смеси также преобразуется частично в звуковую частично в тепловую, на выходе из диффузоров смесь частично тормозится следующей вращающейся полкой в обратном направлении, что способствует дальнейшему разложению молекул пара на водород и кислород по описанному выше способу и предотвращает на каждом этапе рекомбинацию получения водорода и кислорода, причем боковой переток смеси предотвращается боковыми уплотнителями каждой полки. Чем дальше от центра вращения, тем выше скорость вращения полок тавродисков, следовательно, создаются условия для ускоренного разложения оставшихся молекул пара на составляющие его химические элементы водород и кислород при температуре от 212° до 550°C. Тем не менее при любых реалистичных значениях температуры диссоциация пара будет не полной, многостадийные (каскадные) условия протекания процесса в данном устройстве способствуют повышению диссоциации пара и снижению образования сопутствующих веществ до минимума, широко известно, что повышение давления водяного пара не способствует повышению диссоциации (принцип ле Шателье). На всех стадиях процессов диссоциации (фазового перехода) выполняется разрыв связи H-О при мгновенном таране внутреннее давление и температура достигают максимума, в результате чего образуются ионы (частицы) Н и ОН (или Н+ и ОН-) далее частицы ОН диссоциируют на атомы О и Н, а затем атомы объединяются, образуя двухатомные молекулы водорода и кислорода, а фотены и фононы не участвуют в реакции прямого разложения воды. Из последнего увеличенного кольцевого зазора смесь H2 и O2 поступает в прорези диффузионного типа, причем последняя полка тавродиска содержит только прорези со скосом от 10° до 30° в одну сторону, которые при вращении способствуют разрежению (вакуумированию) смеси из предыдущих кольцевых зазоров по принципу вентилятора, где парценальное давление минимальное для данного процесса, на границе торможения предотвращает возврат смеси, при этом создается избыточное давление за пределом вращения скосов с температурой от 212°C и выше в периферийной кольцевой полости №VII откуда выполняется диффузия смеси через вложенный катализатор в радиальных перепускных каналах, с углом расширения от 5° до 10° направленным к центру вращения причем катализатор из диоксид - титана или из платиновой группы выполнен в виде сетчатого каркаса фиксирует (закаляет) газовое состояние H2 и O2, где при диффузии смесь частично охлаждается, что предотвращает окисление водорода (каталитическое горение), в темноте (в темноте H2 - низкоактивен), предотвращает самовоспламенение водорода и кислорода согласно стехиометрического коэффициента (на 1 кг H2 требуется 4 кг кислорода), что в тонких зазорах не осуществимо, так как разделение пара проводится 2:1, на выходе из канала смеси дросселируют через сопла и дополнительно охлаждается. Смесь в кольцевой полости №VIII стремится, от центра к периферии под избыточным давлением поступает, в отверстия паровой полки, причем первая вращающаяся полка содержит не менее двух рядов отверстий с диффузорами (воронками) направленными к центру и не менее одного ряда отверстий с диффузором направленным к периферии. Газовая смесь, проходящая через цилиндрические отверстия дросселирует в тонкий кольцевой зазор по принципу «Джоуля-Томсона», где водород разогревается, а кислород охлаждается, при этом эффекте натекания газовой смеси из отверстий с диффузором способствует мгновенному размешиванию газов, а вращение следующей полки в обратном направлении создает эффект сложных процессов мгновенного торможения, локальных турбулентных завихрений, местной конвекционной передачи тепла, распространение локальных ультразвуковых волн способствующих разогреву и удержанию смеси на молекулярном уровне, что предотвращает процесс рекомбинации. Сжатие и расширение в узком кольцевом канале происходит настолько быстро, что генерируемые ультразвуковые волны постоянно сталкиваются между собой и передают парциональную энергию оболочкам молекул, это способствует адиабатическому процессу при котором в этих условиях энергия тепла почти не передается твердому телу. Смесь из первого герметичного зазора под давлением поступает в следующий герметичный зазор и/или последующие герметичные зазоры по известной выше технологии и способу, при этом смесь приобретает устойчивую упорядоченную молекулярную структуру H2 и O2 как при температуре от 212° так и до 500°C. Периферийная полка тавродиска содержит диффузионные прорези со скосом от 10° до 30° в одну сторону, что создает эффект вакуумирования из предыдущих каналов и нагнетания давления в кольцевую полость №IX, где кислород как более тяжелая структура (1 кмоль Q=32 кг, 1 кмоль H2=2 кг) стремится под воздействием кинетических центробежных сил к периферии в кольцевую полость №X через диффузионные прорези со скосом от 10° до 30° в одну сторону в концевой полке, которая практически делит полость на две кольцевые емкости (полости). Водород как самая легкая структура практически не имеет кинетической энергии постоянно вытесняется O2 и под собственным давлением поступает в перепускные каналы с сетчатым катализатором которые выполнены с расширением от 5° до 10° к центру вращения, причем водород как самостоятельная структура дросселирует в сетчатом катализаторе разогревается до допустимой температуры в зависимости от пропускной способности сетчатого катализатора. На выходе из отверстия водород как продукт №1 поступает в кольцевую полость №XI, откуда через боковой канал подается на промежуточный охладитель (не показано), вакуумный насос и далее на склад хранения. Кислород под воздействием давления поступает в диффузионные прорези со скосами, которые создают давление в кольцевой полости №Х, откуда по перепускным каналам поступает на дросселирующие сопла, охлаждается (может охлаждаться до жидкого состояния) в кольцевой полости (детандере) №XII, откуда по боковому каналу поступает на очистку от возможного конденсата (тяжелая вода) или на склад хранения как продукт №2.

В основу устройства положен, герметичный корпус в виде цилиндра с винтовой нарезкой внутренней поверхности, с двух сторон по торцам корпуса содержатся крышки с отверстиями для подачи жидкости с одной стороны и для выдачи готового продукта с другой стороны, кроме того, со стороны подачи жидкости крышка содержит консольный вал вращения, выполненный с расширением в виде стакана, в торце которого максимально близко к валу вращения выполнены отверстия в количестве от двух и/или более с конусом расширения от 15° до 30°, к кольцевой полости №I образованной со стенкой тавродиска встречного вращения закрепленного на втором консольном валу который содержится противоположной крышкой далее крепление конфузорных тавродисков в корпусе стакана чередуются по принципу стакан-вал, что обеспечивает беспрепятственное встречное вращение дисков относительно друг-друга.

В основу базового варианта устройства положены функциональные участки, включающие составные диски с полками в виде перфорированных колец - далее конфузерные тавродиски с поочередным креплением гильза-вал, которые выполнены с взаимоперекрывающими полками со специальными конструктивными элементами отверстий в зависимости от места принадлежности. Полости II-III для образования паро-капельного состава разделены одной полкой внутренней лобовины гильзы и двумя полками тавродиска, причем полки содержат отверстия выполненные в виде конфузора с переходом в шейку с внезапным кольцевым расширением - (камера торможения), диаметр которой на 20-50% больше диаметра шейки конфузора и диффузора, следовательно камера торможения переходит в шейки, которые на выходе содержат диффузоры. Диаметр отверстий третьей полки меньше на 10-20% диаметра отверстий второй полки, а диаметр отверстий второй полки меньше на 10-20% диаметра отверстий первой полки, как показано на фиг.3 и 4, при этом за счет увеличения количества отверстий (перфораций) на полках пропускная способность каждой кольцевой полки увеличивается от 10 до 20%, соответственно.

Полость III соединена с полостью IV при помощи Z-образных перепускных каналов, содержащих на выходе сопла распыления паро-капельного состава.

Полость IV-V разогрева паро-капельного состава заключается между стенками тавродисков, которые закреплены на консольном вале, и тавродиском закрепленным в цилиндре стакана, причем стенки взаимодействующих дисков содержат взаимоперекрывающие полки с возможностью вращения, при этом полки содержат специальные конструктивные элементы отверстий с коническим расширением от середины полки по направлению от оси вращения к периферии, которые выполнены по схеме: сечение отверстий первой полки от вала больше по диаметру на 10-20% второй полки, а сечения отверстий второй полки больше по диаметру на 10-20% отверстий третьей полки, сечения отверстий третьей полки больше по диаметру на 10-20% отверстий четвертой полки, сечения отверстий четвертой полки больше по диаметру на 10-20% отверстий пятой полки и так далее до последней полки что соответствует схеме от 1 до 0,2, причем пропускная способность каждой полки соответственно увеличивается пропорционально на 10-20% за счет увеличения количества отверстий на каждой полке на 10-20%. Периферийная кольцевая полость V соединена с кольцевой полостью VI при помощи зигзагообразных (Z) каналов которые на выходе содержат сопла распыления.

Полости VI-VII предельного разогрева заключаются между стенками дисков, один из которых закреплен на валу вращения, а другой на стенке вращения цилиндрического стакана, причем стенки взаимодействующих дисков также содержат взаимоперекрывающие полки с возможностью противоположного вращения относительно друг друга, при этом полки, содержащиеся на диске, закрепленном на стенке стакана, выполнены в виде цилиндрических отверстий в два ряда и более 2-х рядов с расширением от середины отверстия к периферии от 5° до 20°, а перепускные Z-образные каналы в теле составного диска выполнены с расширением от периферии к центру от 5° до 10° и содержат катализатор, кроме того, содержатся чередующиеся отверстия в виде прорезей с расширением от середины полки, направленным к периферии от 10° до 30°.

Полости VIII-IX-X - молекулярного натекания смеси и ее разделения выполнены между стенками дисков, один из которых закреплен на валу вращения, а другой на внутренней стенке цилиндрического стакана вращения, причем стенки взаимодействующих дисков содержат взаимоперекрывающие полки с возможностью разнонаправленного вращения относительно друг друга, при этом полки, содержащиеся на диске, закрепленном на валу вращения, перфорация которых выполнена в виде отверстий с воронками в два ряда или более двух рядов и один ряд отверстий с диффузорами выполнен на уступе бурта, и полки, содержащиеся на диске вращающиеся от стакана, также содержат отверстия с воронками в два ряда или более двух рядов, направленными к валу вращения, как показано на фиг.7, причем, все воронки выполнены с расширением от 5° до 30° и основанием примыкают друг к другу, что способствует сваливанию (прохождению) кислорода в отверстия воронок, выполненные отверстия на утолщенной части полки также содержат диффузоры с расширением от 5° до 15° и основанием направленным к периферии, последняя кольцевая полка перед кольцевой полостью IX и разделительная кольцевая полка перед полостью IX выполнены с отверстиями в виде диффузионных прорезей с расширением по ходу вращения от 10° до 30°. Кольцевая полость IX соединена с полостью XI при помощи Z-образных клиноподобных каналов с катализаторами, размещенных в теле составного диска, причем каналы выполнены с расширением от периферии до вала вращения 5°-10° и содержат катализатор, которые на выходе содержат цилиндрические отверстия с обратным клапаном для вытекания водорода. Кольцевая полость X соединена Z-образным каналом без содержания катализатора с кольцевой полостью XII, причем на выходе каналы содержат дросселирующие сопла для выхода кислорода, при этом крышка корпуса содержит герметичный кольцевой выступ с герметичным уплотнением и внутренней кольцевой полостью с теплоносителем, который образует две кольцевые полости для предотвращения смешивания водорода с кислородом,откуда продукты откачиваются (не показано) с целью дальнейшего транспортирования через выполненные боковые отверстия.

Краткое описание чертежей

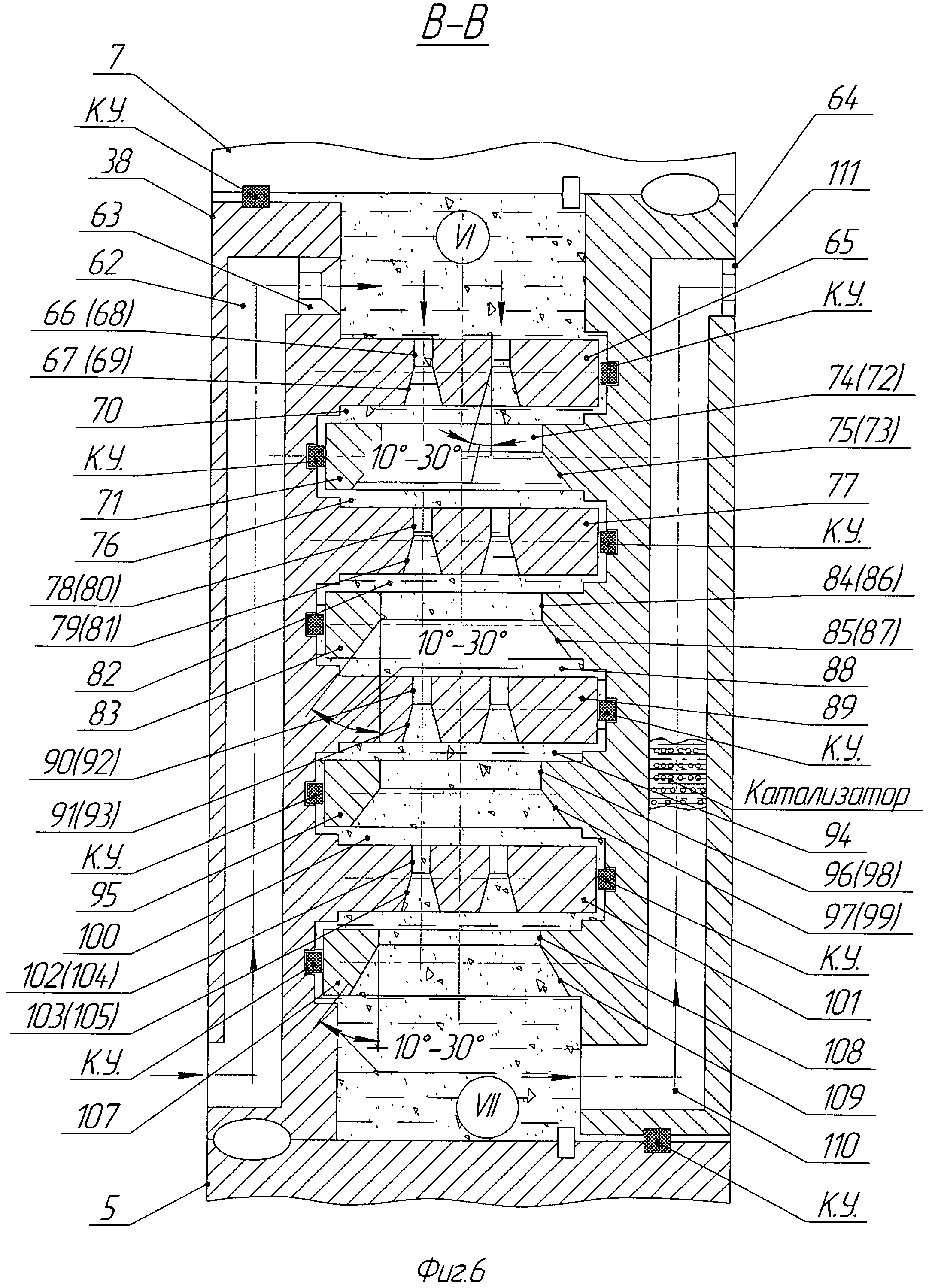

На фиг.1 изображен разрез нижней части механотермического реактора для получения водорода и кислорода из жидкости; на фиг.2 изображено то же верхней части механотермического реактора; на фиг.3 изображен вид «А»; на фиг.4 изображен разрез Д-Д фиг.3; на фиг.5 показан разрез Б-Б; на фиг.6 показан разрез В-В; на фиг.7 показан разрез Г-Г; на фиг.8 показан разрез Вида Ж; на фиг.9 показан разрез поз. №64; на фиг.10 показан разрез поз. №113; на фиг. 11 показан разрез поз. №6; на фиг.12 показана схема движения среды от жидкости до получения продуктов №1 и №2.

Лучший вариант осуществления изобретения.

Водородогазогенератор для механического разделения жидкости на водород и кислород содержит герметичный корпус 1, со стороны подачи жидкости содержится патрубок 2 на крышке 3, которая содержит короткий консольный вал 4, со стаканом вращения 5 с возможностью принудительного вращения от 50 до 600 м/с, (привод не показан) образуют цилиндрическую полость I, с другой стороны корпус 1 содержит крышку 6, которая в свою очередь содержит удлиненный вал 7, на конце которого содержится конфигурный диск (тавродиск) 8, причем конфигурный тавродиск 8 совместно с кольцевыми полками лобовины стакана 5, образует полость II и кольцевую полость III. Полость I взаимодействует с полостью II через отверстия 9 в лобовине стакана вращения 5, причем конус отверстий выполнен с расширением 20°-35° от середины толщины лобовины стакана 5, полка 10 тавродиска 8 содержит множество отверстий 11 и буртик 12, отверстия 11 на входе содержат конфузор 13 (воронку), конфузор 13 переходит в цилиндрическую шейку (сужение) 14, которая расширяется в кольцевую (выборку) камеру торможения (завихрения) 15, за камерой торможения 15 выполнена цилиндрическая шейка 16 с диффузором 17, которые взаимодействуют с зазором 18, причем (выборка) камера торможения 15 выполнена по объему на 20-50% больше шейки 14 и шейки 16. Кольцевая полка 19, лобовины 5, также содержит бурт 20 и множество отверстий 21 с воронками 22, шейками 23, кольцевыми выборками 24, шейки 25, переходящие в диффузоры 26, взаимодействующие с кольцевым зазором 27, последовательно выполнена полка 28 с буртом 29 тавродиска 8, в свою очередь содержит множество отверстий 30 с конфузорами 31 переходящие в шейки 32, камеры торможения 33, шейки 34 и диффузоры 35, которые обеспечивают связь с кольцевой полостью III, причем все конфузоры 13; 22; 31 выполнены с углом расширения от 15° до 20°, а диффузоры 17; 26; 35 выполнены с углом расширения от 15° до 30°, соответствующие камеры торможения 15; 24; 33 выполнены по диаметру от 20 до 50% больше соответствующих шеек 14; 16; 23; 25 и 32; 34. Кольцевая полость III через Z-подобные каналы 36 в теле составного тавродиска 8 и через форсунки низкого давления 37 соединена с кольцевой полостью IV, которая образована тавродиском 8, валом 7, тавродиском 38 и кольцевой полкой 39, в которой содержатся отверстия 40 с диффузорами 41, причем конусы расширения диффузоров 41 выполнены от 15° до 30° и имеют выход в кольцевой зазор 42, который граничит с полкой 43, где содержатся отверстия 44 с диффузорами 45, которые имеют выход в кольцевой зазор 46 образованной полкой 43 и полкой 47, где также содержит отверстия 48 с диффузорами 49, причем диффузоры выполнены с конусом расширения от 15° до 30° и имеют выход в кольцевой зазор 50, образованный полкой 47 и полкой 51, которая в свою очередь также содержит шейки (сужение) отверстия 52 и диффузоры 53 с направленным расширением к кольцевому зазору 54, который образован полкой 51 и полкой 55 с отверстиями 56 и диффузорами 57, причем диффузоры 57 имеют выход на кольцевой зазор 58, образованный полкой 55 и кольцевой полкой 59 с поперечными диффузионными прорезями 60 и диффузаторами 61 со скосами от 10° до 30°, работающих по принципу вентилятора высокого давления, нагнетающего давление в кольцевую полость V. Объем пропускной способности каждой кольцевой полки 39; 43; 47; 51 и 55 увеличивается от 10 до 20% относительно предыдущей кольцевой полки за счет пропорционального увеличения количества отверстий, причем сами отверстия в поперечных полках 39; 43; 47; 51 и 55 уменьшаются в диаметре и пропускной способности от 10 до 20% относительно предыдущих отверстий, а конус расширения остается постоянным от 15° до 30°. Кольцевая полость V через Z-подобные каналы 62 в составном тавродиске 38, и форсунками 63 соединены с приосевой кольцевой полостью VI, которая образована тавродиском 64, содержащийся валом вращения 7, тавродиском 38 содержащий кольцевую полку 65, с выполненными множеством отверстий 66 с диффузорами 67, а также через один ряд отверстий 66 содержатся диффузионные поперечные прорези 68 с диффузаторами 69 со скосом расширения от 10° до 30°, которые соединены с кольцевым зазором 70, образованный полкой 65 и полкой 71, которая в свою очередь содержит отверстие 72 с диффузорами 73 и поперечные прорези 74 с диффузаторами 75, которые имеют выход в кольцевой зазор 76, образованный полкой 71 и полкой 77, в которой выполнены множества отверстий 78 с диффузорами 79 и поперечных прорезей 80 с диффузаторами 81, которые соединены с кольцевым зазором 82. Кольцевой зазор 82 образован полкой 77 и полкой 83 в которой содержатся поперечные прорези 84 с диффузаторами 85 и отверстия 86 с диффузорами 87, которые соединены с кольцевым зазором 88. Кольцевой зазор 88 образован полкой 83 и поперечной полкой 89, которая также содержит множество отверстий 90 с диффузорами 91 и поперечные диффузионные прорези 92 с диффузаторами 93, которые соединены с кольцевым зазором 94. Кольцевой зазор 94 образован полкой 89 и кольцевой полкой 95, которая содержит множество поперечных прорезей 96 со (скосами) диффузаторами 97 и отверстия 98 с диффузорами 99 с выходом в кольцевой зазор 100. Кольцевой зазор 100 образован полкой 95 и поперечной кольцевой полкой 101, которая в свою очередь также содержит отверстия 102 с диффузорами 103 и поперечные прорези 104 с диффузаторами 105, которые имеют выход в увеличенный по габаритам в два раза кольцевой зазор 106 относительно предыдущего кольцевого зазора 100. Увеличенный кольцевой зазор 106 образован полкой 101 и поперечной кольцевой полкой 107, которая содержит множество поперечных прорезей 108 со (скосами) диффузаторами 109, с углом расширения от 10° до 30°, которые работают по принципу вентилятора высокого давления т.е. в кольцевом зазоре 106 создается разряжение, а в кольцевой полости VII нагнетается высокое давление. Все диффузоры и диффузаторы в кольцевых полках 65; 71; 77; 83; 89; 95; 101 и 107 выполнены с углами расширения от 10° до 30°, а переток газовой среды между кольцевыми зазорами 70; 76; 82; 89; 94; 100; 106 блокируется боковыми кольцевыми уплотнениями «К.У.». Кольцевая полость VII, через Z-подобные радиальные каналы 110 в количестве от двух и более, и через сопла 111 соединена с кольцевой полостью VIII, причем радиальные каналы выполнены в виде клина с расширением от 5° до 10° направленным от периферии до центра вращения, а сетчатый катализатор выполнен по форме каналов. Кольцевая полость VIII образована тавродиском 64, который содержится на валу вращения 7, поперечной кольцевой полкой 112 и тавродиском 113, содержащийся стаканом вращения 5, причем полка 112 по кругу содержит множество конфузоров (воронок) 114 с расширением конусов от 10° до 30°, направленным основанием к центру вращения, а отверстия 115, конфузоров 114, направлен к периферии, где основание конфузоров 114 между собой соприкасаются, а отверстия 116 с диффузором 117 выполнены в бурте 118 содержат конус с расширением от 5° до 30° направленным к периферии с выходом в тонкий кольцевой зазор 119, с переходом в увеличенный кольцевой зазор 120, которые образованы полкой 112, причем полка 112 содержится тавродиском 64 и полкой 121 содержащейся тавродиском 113, в которой выполнен бурт 122. Кольцевой зазор 119 и кольцевой зазор 120, через воронки 123 с отверстиями 124, и через отверстия 125 с диффузорами 126, взаимодействуют с тонким кольцевым зазором 127 и кольцевым зазором 129, который образован полкой 121 и поперечной кольцевой полкой 128, которая содержит воронки 130 с отверстиями 131 и бурт 132 с отверстиями 133 и диффузорами 134, которые имеют выход в тонкий кольцевой зазор 135 и увеличенный кольцевой зазор 138, который образован полкой 128 и поперечной кольцевой полкой 136, которая содержит диффузионные прорези 139 с диффузаторами 140, которые взаимодействуют с кольцевой полостью IX, а отверстия 141 с диффузорами 142, содержащиеся в бурте 137 взаимодействуют с примыкающим каналом 143, радиальными клиноподобными каналами 144 и осадочными отверстиями 145, которые соединены с поперечными каналами 146 с выходом в кольцевую полость IX, которая образована стенкой тавродиска 64, полкой 136, стенкой тавродиска 113 и полкой 147, которая содержит диффузионные прорези 148 с диффузаторами 149 со скосами от 5° до 30°, которые работают по принципу диаметрального вентилятора высокого давления, что способствует откачке кислорода из полости IX и нагнетанию давления в периферийную полость X, которая ограничена стенкой тавродиска 64, полкой 147, стенкой стакана вращения 5 и тавродиском 113, в теле которого выполнены Z-подобные перепускные каналы 150 с форсунками 151 дросселирования кислорода и возможной влаги в кольцевую полость XI. Кольцевая полость XI ограничена тавродиском 113 и неподвижной крышкой 6, в которой выполнено выпускное отверстие 154 для выдачи кислорода потребителю или на склад. Радиальные клиноподобные перепускные каналы 144 содержат катализатор для перетока водорода через отверстия с обратным клапаном 152 (не показано), также взаимодействуют с кольцевой полостью XII, которая образована тавродиском 113, крышкой 6, и разделительной полкой 153, причем крышка 6 содержит выпускное отверстие 155 из полости XII, а разделительная полка выполнена пустотелой для циркуляции теплорегулирующего агента. Для предотвращения неконтролируемого смешивания кислорода с водородом в торце разделительной полки 153 содержится торцевое герметизирующее кольцо (К.У.). Регулирование теплового режима аппарата, корпус 1 с внутренней стороны содержит спираль 156, которая совместно с телом стакана вращения 5 образует винтовой канал 157 с патрубком подачи 158 и патрубком выдачи 159.

Водородогазогенератор работает следующим образом.

В предварительно разогретый до 100°C или выше 100°C герметичный корпус 1 через патрубок 2 принудительно подают исходную жидкость (чистую воду, смесь жидкости) с температурой от 5°C и выше, которая заполняет кольцевую полость (зазор) I, между крышкой 3, консольным валом 4, и дном стакана 5, одновременно с подачей жидкости принудительно раскручивают вал 4 со стаканом 5, со скоростью от 50 до 600 м/с с одной стороны, с другой стороны также раскручивают содержащийся крышкой 6, удлиненный вал 7 с конфузорным диском 8, жидкость перемещаясь из кольцевой полости I в отверстия 9 в дне стакана 5, причем отверстия со средины толщины металла выполнены с конусным расширением 20°-35°, что создает всасывание и дополнительное нагнетание давления в полости II, откуда под действием давления и центробежных кинетических сил жидкость одновременно стремится к периферии через (перфорацию) полки 10 в множество отверстий 11 в полке 10 тавродиска 8, который выполнен в виде желоба с буртом 12, жидкость под воздействием сил давления поступает в воронки (конфузоры) 13 отверстий 10, откуда под воздействием скорости вращения кинетических сил поступает в шейки 14 отверстий 10, внезапно расширяется в кольцевой камере торможения 15, при этом вскипает, образуя множество кавитационных саморазогретых пузырьков, на выходе из камеры в шейке 16 мгновенно пузырьки сжимаются при этом разрушаются и передают тепло объему жидкости, из шейки 16 частично нагретая жидкость поступает в диффузор 17, где мгновенно расширяется образуя пузырьковое кипение в кольцевом зазоре 18 и множество разогретых кавитационных пузырьков и жидкость сталкиваются с препятствием вращающейся в обратном направлении полки 19 с буртом 20 выполненной в дне стакана 5, и содержит множество комбинированных отверстий 21 с воронками (конфузором) 22 где под воздействием встречного вращения образуются вихри и микрогидравлические удары (тараны) при которых разрушаются пузырьки, а теплота передается объему жидкости, кроме того при гидравлическом микроударе также выделяется тепло, которое передается жидкости.

Под воздействием сил вращения частично разогретая смесь пузырьков и жидкости из воронок 22 поступает в шейки 23, где дополнительно сжимается и мгновенно разжимается в полости камеры торможения 24 отверстий 21, образуя множество кавитационных дополнительно разогретых пузырьков, которые мгновенно сжимаются в шейке 25, разрушаются и передают тепло сжатому объему жидкости, из шейки 25 дополнительно нагретая жидкость поступает в диффузор 26, где мгновенно расширяется, при этом образуются парогазовые пузырьки - (парогазовое кипение), которые мгновенно разрушаются и передают тепло объему жидкости в кольцевом зазоре 27, при этом на выходе из диффузора 26, смесь сталкивается с стенкой вращающейся полки 28 с буртом 29, который предотвращает переток жидкой смеси. Смесь поддается микрогидродинамическому удару (кинетическому тарану) при этом дополнительно разогревается и поступает в перфорацию следующей полки отверстий 30 с воронками 31, причем отверстия 30 по диаметру на 10-20% меньше предыдущей полки, а отверстия 21 полки 19 по диаметру меньше на 10-20% отверстий 11 в полке 10, что позволяет эффективно воздействовать на жидкость, в тоже время пропускная способность пропорционально увеличивается за счет увеличения количества отверстий в соответствующих полках. Из воронки 31 частично разогретая смесь от предыдущих полок поступает в шейки 32, компрессионно сжимается дополнительно разогревается и мгновенно поступает в камеру торможения 33, в которой пузырьки пара компрессионно расширяются, при этом передают тепло окружающей среде и мгновенно поступают в шейку 34, компрессионно сжимаются дополнительно разогреваются, на выходе из шейки смесь поступает в диффузоры 35, где практически полученная парокапельная смесь дросселирует в периферийную кольцевую полость III с температурой до 100°C или выше 100°C. Парокапельная смесь имеющая низкую массу при t° до 100°C и выше 100°C из кольцевой полости III поступает в перепускные Z-подобные каналы 36 в теле составного тавродиска 8 и под давлением перемещается с незначительным сопротивлением к центру вращения через форсунки (сопла) низкого давления 37 в кольцевую приосевую полость IV, образованную между тавродиском 8, валом 7 и тавродиском 38, откуда под воздействием локального давления и центробежных сил смесь стремится от центра поперечной полке 39, через отверстие 40, где смесь компрессионно сжимается, а в диффузоре 41 с конусом расширяется от 15° до 30° мгновенно расширяется и поступает в кольцевой зазор 42, между полками 39 и полкой 43, где одновременно поддается воздействию растягивания, кинетическому тарану компрессионному сжатию и расширению, турбулентному завихрению, что приводит к выделению большого количества тепла. Из кольцевого зазора 42, среда поступает в шейку отверстия 44 полки 43, где компрессионно сжимается, при этом тепло передается всему объему среды, которая поступает в диффузор 45 с конусом расширения от 15° до 30° и мгновенно расширяется при этом измельчается на более мелкие частицы, которые поступают в кольцевой зазор 46 между полками 43 и 47, где более мелкая газопаровая фракция поддается компрессионному воздействию, растягиванию, гидродинамическому тарану, турбулентному завихрению, что приводит к дополнительному выделению теплоты в зазоре 46. Из зазора 46 среда поступает в отверстие 48 полки 47, где компрессионно сжимается, дополнительно разогревается и поступает в диффузор 49 с конусом расширения от 15° до 30°, где сталкивается и измельчаются на более мелкие частицы, при этом дополнительно выделяется тепло от измельчения частиц в зазоре 50, образованный полкой 47 и 51, в котором среда поддается более интенсивному воздействию за счет скорости вращения чем в зазоре 46. Из зазора 50, среда поступает в шейку отверстия 52 где компрессионно сжимается дополнительно выделяется тепло и передается среде, которая поступает в диффузор 53 с конусом расширения от 15° до 30°, где также растягивается и измельчается на более мелкие частицы, при этом выделяется тепло в кольцевой зазор 54, который образован полкой 51 и полкой 55, где разогретая среда поддается более интенсивному компрессионному воздействию (практически импульсной пульсации давления) при этом возникают местные турбовинтовые волны, которые частично разрушают парогазовую составляющую на более мелкие частицы, чем в предыдущем зазоре 50. Из зазора 54 смесь стремится в перфорацию отверстий 56, где компрессионно сжимается, а полученное тепло конвекционно передается среде, которая поступает в диффузор 57 с конусом расширения от 15° до 30°, где мгновенно расширяется, при этом встречает сопротивление от имеющейся среды в кольцевом зазоре 58, между полкой 55 и полкой 59, смешивается и поддается более активному воздействию местных турбовинтовых волн, которые частично генерируют ультразвуковые волны, которые разрушают среду на более мелкие частицы, при этом выделяется большое количество тепла. Из кольцевого зазора 58 среда стремится в диффузионные прорези 60 с диффузаторами 61 и расширением скоса от 10° до 30°, который работает по принципу вентилятора высокого давления, в которых смесь мгновенно расширяется и встречает сопротивление имеющейся среды в периферийной кольцевой полости V смешивается и передает тепло до 200° или выше 200°C, причем все отверстия в полках выполнены с уменьшением диаметров каскадно от центра по ходу движения парогазовой среды от центра до периферии, а объем пропускной способности отверстий каждой полки увеличивается от 10 до 20% относительно предыдущей полки за счет пропорционального увеличения количества отверстий в каждой полке. Разогретая парогазовая среда периферийной кольцевой полости V под избыточным давлением поступает в перепускные Z-подобные каналы 62 тавродиска 38, откуда через (форсунки) сопла 63 распыляется в кольцевую полость VI образованной тавродиском 38 и тавродиском 64 и под воздействием давления среда стремится от центра вращения к полке 65, тавродиска 38, одновременно захватывается множеством цилиндрических отверстий 66 с диффузорами 67, которые выполнены на полке параллельно с чередующимися поперечными прорезями 68 с диффузаторами 69, (на фиг. №6 обозначены в скобках) в количестве от 2-х до 10 рядов, смесь на выходе из отверстий 66 и прорезей 68 мгновенно расширяется в диффузорах 67 и диффузаторах 69, и пересекается (сталкивается) местными турбулентными потоками, молекулы смеси сталкиваются, микрокинетическая энергия частично превращается в ультразвуковую, частично в тепловую, которые перемещаются из устья прорезей в устье диффузоров, при этом огибается препятствие в тонком кольцевом зазоре 70, преодолевается сопротивление тормозного эффекта собственной полки 65, и ответной полки 71, создаются условия способствующие частичному превращению молекул пара в молекулы водорода и кислорода. Полученная смесь из кольцевого зазора 70 под избыточным локальным давлением и воздействием кинетических сил поступает в отверстия 72 с диффузорами 73 и диффузионные прорези 74 с диффузатором 75 полки 71, которая вращается в обратном направлении.

На выходе из отверстий 72 в диффузоры 73 и из прорезей 74 в диффузаторы 75 смесь мгновенно расширяется, при этом локальная кинетическая энергия смеси также преобразуется частично в ультразвуковую, частично в тепловую и поступает в кольцевой зазор 76, между полкой 71 и полкой 77, при этом смесь перемещается из устья щелевого диффузатора 75 в устье диффузоров 73 широкой полосой, где поддается многократным импульсным таранам, компрессионным воздействиям, молекулы смеси соударяются и генерируют множество локальных ультразвуковых волн местного воздействия, которые в совокупности способствуют разрыву молекулярных связей молекул пара на водород и кислород. Оставшиеся молекулы пара и газовая смесь водорода и кислорода под воздействием локального давления одновременно поступает в чередующиеся отверстия 78 с диффузорами 79 и щелевые прорези 80 с диффузаторами 81 полки 77, на выходе из диффузаторов 81 и диффузоров 79 смесь поступает в кольцевой зазор 82, где встречает сопротивление имеющейся среды и поддается воздействию импульсным таранам, компрессионным процессам, турбулентному завихрению, молекулы смеси сталкиваются и генерируют множество локальных ультразвуковых волн местного распространения, которые огибают препятствие в тонком кольцевом зазоре 82, перемещаются в область сопротивления среды, при этом мгновенно выделяемая энергия превращается частично в тепловую, частично в ультразвуковую и молекулы пара подлежащие делению теряют молекулярные связи и делятся на водород и кислород. Из кольцевого зазора 82 между полками 77 тавродиска 38 и 83 тавродиска 64, под воздействием центробежных сил и избыточного давления смесь одновременно стремится в чередующиеся прорези 84 с диффузаторами 85 и отверстиями 86 с диффузорами 87 тавродиска 64, где мгновенно расширяется и поступает в кольцевой зазор 88, при этом расширяющаяся смесь сталкивается с имеющейся средой, кинетическая энергия преобразуется частично в ультразвуковую, частично в тепловую, что в совокупности с множеством местных турбулентных потоков, ультразвуковых волн, импульсных таранов, создаются условия способствующие частичному разрыву молекулярных связей, молекулы пара подлежащие делению теряют молекулярные связи и делятся на водород и кислород. Из кольцевого зазора 88 между полками 83 и полкой 89 тавродиска 38, смесь одновременно поступает в отверстия 90 с диффузорами 91 и в поперечные прорези 92 с диффузаторами 93, где мгновенно расширяется и поступает в кольцевой зазор 94 между полкой 89 и полкой 95 тавродиска 64, при этом расширяющаяся смесь сталкивается с имеющейся средой, кинетическая энергия преобразуется частично в ультразвуковую, частично в тепловую, что в совокупности с множеством местных турбулентных потоков, ультразвуковых волн, импульсных таранов создает условия способствующие разрыву молекулярных связей оставшихся молекул пара, подлежащие делению молекулы делятся на водород и кислород. Из кольцевого зазора 94 между полками 89 и 95 тавродиска 64 смесь одновременно стремится в диффузионные прорези 96 с диффузаторами 97 и отверстия 98 с диффузорами 99, где на выходе мгновенно расширяется и поступает в кольцевой зазор 100, между полками 95 и 101 тавродиска 38, при этом расширяющаяся смесь сталкивается с имеющейся средой, кинетическая энергия которой частично преобразуется в ультразвуковую, частично в тепловую, что в совокупности с множеством генерированных местных турбулентных потоков, ультразвуковых волн, импульсных таранов также создает условия способствующие частичному разрыву молекулярных связей оставшихся молекул пара на водород и кислород. Из кольцевого зазора 100 между полками 95 и 101 тавродиска 38, смесь под воздействием центробежных сил и избыточного давления стремится в отверстия 102 с диффузорами 103 и диффузионные прорези 104 с диффузаторами 105, где на выходе мгновенно расширяется и поступает в кольцевой зазор пониженного давления 106 в котором высота зазора в два раза выше предыдущего зазора 100, при этом расширяющаяся смесь сталкивается с оставшейся средой, пересекается (тормозится) турбулентными потоками, которые перемещаются из устья диффузаторов в устья диффузоров выполненных в полке 101, при этом частично огибается препятствие в виде толщины стенки между прорезями в полке 107 и полки 101, вращающихся в разные стороны на более высоких скоростях, способствующих генерированию множество местных ультразвуковых волн при более низком давлении, что предотвращает получение диоксида водорода (молекулярный песок), а также рекомбинацию молекул водорода и кислорода в увеличенном кольцевом зазоре 106, кроме этого пониженное давление создается диффузионными прорезями 108 с диффузаторами 109, которые захватывают газовую среду из кольцевого зазора 106 и нагнетают смесь в периферийную кольцевую полость VII по принципу вентилятора с температурой от 212°C до 500°C и выше, где температурный режим регулируется стенкой стакана 5. Переток газовой среды между кольцевыми зазорами и кольцевыми полостями предотвращается кольцевыми уплотнителями (К.У.) по принадлежности, на рисунках обозначены К.У. Из кольцевой полости VII смесь водорода и кислорода с температурой от 212°C и выше 212°C под избыточным давлением поступает в Z-подобные перепускные каналы 110 с катализатором, причем каналы в количестве от двух и более выполнены с расширением от 5° до 10°, направленным от периферии к центру, с целью предотвращения уплотнения катализатора, где смесь диффундирует через вложенный катализатор, фиксируется устойчивое газообразное состояние H2 и O2, причем при диффузии водород разогревается, а кислород охлаждается, что предотвращает окисление водорода (в темноте H2 - низкоактивен) и кислорода в процессе перемещения по всей длине каналов 110. Из каналов 110 смесь через сопла 111 поступает в приосевую кольцевую полость VIII ограниченную тавродиском 64, полкой 112, валом 7 и конфигурным тавродиском 113 закрепленным в корпусе стакана 5 с возможностью вращения в обратном направлении относительно тавродиска 64. С целью исключения турбулентного движения и миксирования смеси в полости VIII, полка 112 содержится тавродиском 64, которые вращаются одновременно с соплами 111, при этом выполняется ломинарное движение смеси вдоль стенки тавродиска 64, а также выполняется первичное расслоение (экстакция) смеси на водород и кислород, тяжелый кислород под воздействием Кориолисовых сил и кинетических сил свалевается (стекает) в конфузоры (воронки) 114 в количестве от 2 до 20 рядов и более с углом расширения от 5° до 30°, направленным к валу вращения 7 с отверстиями 115 направленными к периферии. Водород как самая легкая структура (безинерционный) вытесняется на этапе легкого дросселирования смеси на окраину потока (более подробно показано на фиг.7) и поступает в отверстие 116 с диффузорами 117 с углом расширения от 5° до 15°, причем окраина полки выполнена с утолщением в виде кольцевого бурта 118, что препятствует свободному распространению кислорода по окружности полки и смешиванию с водородом, однако поступивший водород с частью кислорода в диффузоре 117 рассеивается и частично стекает из тонкого кольцевого зазора 119 в расширенный кольцевой зазор 120, образованный полкой 118 и полкой 121, где под воздействием центробежных сил и давления одновременно с кислородом из отверстий 115 стекает в аналогичные конфузоры с отверстиями 124, а водород с оставшимся кислородом из высокой части бурта 122, зазора 119, под давлением поступает в отверстия 125 с диффузором 126, где расширяется и поступает в тонкий кольцевой зазор 127, образованный полкой 121 и полкой 128 откуда под воздействием центробежных сил и давления часть кислорода стекает в расширенный зазор 129 и совместно с кислородом из отверстий 124 поступает конфузорные воронки 130 с отверстиями 131, а оставшаяся часть кислорода в среде водорода в зазоре 127 под воздействием центробежных сил стекает из кольцевого бурта 132 в отверстия 133 с диффузором 134, где расширяется и поступает в тонкий кольцевой зазор 135, образованный полкой 128, полкой 136, и кольцевым буртом 137, откуда под воздействием центробежных сил и давления часть из оставшегося кислорода стекает в расширенный зазор 138 и совместно с потоком кислорода из отверстий 131 под давлением поступает в диффузионные прорези 139 с диффузаторами 140 с углом расширения от 5° до 30°, направленным к периферии, работающий по принципу вентилятора, подает кислород из кольцевого зазора 138 в кольцевую полость IX, оставшаяся часть кислорода и возможно влага совместно с водородом из тонкого зазора 135 поступает в отверстия 141 с диффузорами 142, где расширяется и под действием давления поступает в глухой канал 143, который соединен с радиальными перепускными каналами 144 по которым чистый водород перемещается от периферии к центру, а оставшийся кислород и возможно влага под воздействием центробежных сил через отверстие 145 поступает в канал 146 который соединен с кольцевой полостью IX, образованной полкой 136 и полкой 147, откуда чистый кислород поступает в диффузионные прорези 148 с диффузаторами 149, работающий по принципу вентилятора высокого давления, кислород и возможная влага на данном этапе частично охлаждается и поступает в кольцевую полость X, откуда по Z-подобному перепускному каналу 150 под давлением поступает на дроссельную форсунку 151 где дросселируется, частично охлаждается и поступает в кольцевую полость XI, которая образована составным тавродиском 113, крышкой 6, в которой содержится разделительная полка 153, откуда через боковое отверстие 154 кислород (Продукт №2) и возможная влага поступает потребителю или на склад хранения. Водород (Продукт №1) из канала 144 через отверстие с обратным клапаном 152 поступает в натечную кольцевую полость XII, которая образована тавродиском 113, с крышкой 6 и разделительной полкой 153, откуда через выпускное отверстие 155 поступает потребителю или на склад хранения. Кроме того, разделительная полка 153 содержит кольцевое уплотнение (К.У.) и выполнена пустотелой с целью подачи агента для регулирования теплового режима образованных полостей XI и XII и крышки 6. С целью регулирования общего теплового режима аппарата, корпус 1 во внутри содержит винтовую спираль 156, которая с телом стакана 5 образует винтовой канал 157 куда через патрубок 158 подается агент, а через патрубок 159 возвращается, причем агент подается со стороны наиболее разогретой части водородогазогенератора.

Промышленная применимость

Изобретение обеспечивает прямое получение высококачественных компонентов водорода и кислорода из жидкости при помощи механического аппарата в котором используется встречное вращение конфигурных тавродисков от привода вращения со скоростью от 50 до 600 м/с, что вызывает температурную парогазовую реакцию и разрыв валентных связей H-O-H с фазовым переходом в газообразное состояние при t от 212° до 500°C, это экономически наиболее выгодные и целесообразные процессы.

В ходе прохождения жидкости от загрузки до полного разделения на компоненты, процесс меняется следующим образом:

- получение парокапельного состава;

- получение пара;

- получение парогазового состава;

- получение газового состава;

- получение чистых компонентов водорода и кислорода,

так как чистый водород и чистый кислород имеют удельную теплоту сгорания выше 143 МДж на 1 кг.

Из 50 кг чистой воды получаем 19918 кКал или 23,1 кВт э/энергии при затратах 9,5 кВт/ч.

Это экономически полезные процессы, так как полученные продукты водород и кислород, энергия которых значительно больше энергии исходной воды (жидкости).

Реферат

Изобретение относится к способу прямого разложения жидкости на водород и кислород по технологии термомеханического разрушения химических связей жидкости кинетической энергией разнонаправленного вращения и к механическому водородогазогенератору. Механический водородогазогенератор для прямого получения водорода и кислорода из жидкости содержит неподвижный корпус, который со стороны подачи жидкости содержит консольный вал со стаканом, а со стороны получения продукта крышка содержит второй консольный вал. Стакан и вал поочередно содержат роторные диски, образующие стенки камер с возможностью вращения в разные стороны и разогрева жидкости. Корпус по окружности содержит шлицевые и винтовые каналы, а также все диски снабжены конусообразными струеобразователями, направленными по ходу жидкости. Устройство в основе содержит герметичный стакан, в котором поочередно выполнены составные конфигурные тавродиски с кольцевыми полками с возможностью вращения от 50 до 600 м/с. Группа изобретений направлена на повышение производительности, понижение стоимости исходных продуктов. 2 н. и 1 з.п. ф-лы, 12 ил.

Комментарии