Система и способ управления и оптимизации гидротермального процесса облагораживания тяжелой сырой нефти и битума - RU2629955C2

Код документа: RU2629955C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Родственная заявка

По настоящей заявке испрашивается приоритет по обычной заявке на патент США №14/064,317, с названием «System and Method for Controlling and Optimization the Hydrothermal Upgrading of Heavy Crude Oil and Bitumen», поданной 28.10.2013 года, для которой испрашивается преимущество в соответствии с предварительной заявкой на патент США №61/770,638, с названием «System and Method for Controlling and Optimization the Hydrothermal Upgrading of Heavy Crude Oil and Bitumen», поданной 28.02.2013 г., содержание которых полностью включено в настоящую заявку в качестве ссылки.

Область техники

Данное изобретение относится к переработке углеводородов, и в частности, к системам и способам эффективного облагораживания тяжелой сырой нефти.

Информация об уровне техники

Общая информация по тяжелой сырой нефти

Средний вес или плотность сырой нефти, добытой с нефтяных месторождений, во всем мире постепенно со временем увеличиваются, и ожидается, что эта тенденция может длиться неопределенное время. Однако существование больших запасов тяжелой и сверхтяжелой нефти в некоторых странах означает, что вес добытой сырой нефти в отдельных регионах может увеличиваться гораздо быстрее. Особую важность представляют гудроны Orinoco Belt (нефтеносного пояса Ориноко) в Венесуэле и битуминозные пески в провинции Альберта, Канада, которые по оценкам в настоящий момент суммарно в 2-3 раза превышают нефтяные запасы Саудовской Аравии. Плотность сырой нефти Саудовской Аравии (Saudi Arabian), выраженная по шкале плотности в градусах API, может составлять, как правило, 27-34°API, при этом середина этого диапазона - текущий мировой средний показатель. Напротив, месторождения в Венесуэле (Venezuele) и Альберте (Alberta), как правило, содержат тяжелые сырые нефти (ТСН) или сверхтяжелые сырые нефти (СТСН), соответствующие рассматриваемые значения плотности которых в целом не превышают 22,3°API или около 10°API, соответственно (чем ниже значение по шкале API, тем выше плотность). Для месторождений, которые содержат более тяжелую сырую нефть, как в случае с природным месторождением битуминозной нефти в Альберте, иногда применяется термин «ультра-тяжелая сырая нефть» (УТСН) (UHCO). В большинстве случаев плотность природных немодифицированных сырых нефтей составляет менее 15°API и даже менее 10°API. (Несмотря на то, что классификационная схема, используемая в настоящей заявке для отличия тяжелой сырой нефти по плотности, выраженной в градусах API, признается специалистами в данной области, существуют и другие критерии и условные нормы, в которых используются другие показатели и диапазоны API, и/или в которые включены другие критерии, такие как вязкость и процент содержания серы. Поэтому определения, используемые в настоящем документе, приводятся исключительно в иллюстративных целях и не предполагаются в качестве ограничения).

С точки зрения добычи и транспортировки нефти, ТСН, СТСН и УТСН, вся группа которых далее в этом документе будет упоминается как тяжелые сырые нефти (ТСН) включительно, без ограничения относительно точного состава или геологического или географического происхождения, составляют проблему, потому что одни и те же физико-химические характеристики, которые приводят к их повышенной плотности, также вызывают и соответствующее увеличение вязкости. Например, который не проистекает из теории, и не претендует на полноту или применимость ко всем сырым нефтям, асфальтены являются классом различных соединений, известных тем, что они влияют на плотность и вязкость напрямую и имеют концентрации в ТСН, которые обычно выше, чем в средних и легких сырых нефтях. Имея молекулярный вес, который в целом достаточно высок относительно других соединений в сырых нефтях, повышенная концентрация асфальтена обычно сопровождается повышением и плотности, и вязкости. Причиной этого может быть склонность асфальтенов к самоассоциации, или образованию плотных микроскопических частиц, составляющих плотное ядро агрегированных асфальтенов, окруженных слоями других компонентов сырой нефти. Независимо от механизмов, с помощью которых состав и микроструктура приводят к увеличению плотности и вязкости, для ТСН в целом не подходят способы транспортировки и хранения, обычно применяемые в отношении средних сырых нефтей (от 22,3 до 31,1°API) и легких нефтей (более 31,1°API). Например, если требуется, чтобы минимальная плотность сырой нефти по шкале API составляла примерно 20 градусов, чтобы обеспечить возможность ее транспортировки по трубопроводу, поскольку транспортировка вагоном-цистерной заранее исключена из соображений практической экономики и логистики, то для доставки на рынок сырой нефти, добытой из нефтяных песков в Альберте, необходимо ее каким-то образом облагородить, чтобы она отвечала требованиям нефтепровода по плотности и вязкости.

Технологии облагораживания тяжелых сырых нефтей

Коммерчески значимые стратегии облагораживания, применяемые в настоящее время в Альберте, делятся на две общие категории. В первой категории коксование, гидрокрекинг и другие методы применяются к ТСН для химического превращения асфальтенов и других тяжелых компонентов в более легкие материалы, которые извлекаются с помощью дистилляции и смешиваются для получения синтетической сырой нефти, пригодной для транспортировки по трубам. Различные процессы превращения и добычи относятся к типу процессов, которые задействованы в нефтепереработке, и вся методика в целом соответственно является капиталоемкой, добавляя к стоимости, согласно оценкам, 14 долларов США на баррель. Кроме того, экономические аспекты исключают стратегию реализации, при которой небольшие предприятия по облагораживанию могут быть расположены на многочисленных месторождениях или рядом с ними.

Поэтому производители полагаются на другую, более простую технологию, когда битум и тяжелая нефть смешиваются с более высококачественными и более легкими нефтепродуктами у устья скважины для получения разбавленного битума (дилбита), который легко транспортировать по трубопроводу. Однако есть несколько важных вопросов, касающихся дилбита. Во-первых, разбавитель должен транспортироваться на месторождения железнодорожным транспортом или по трубопроводу с удаленных нефтеперегонных или газоперерабатывающих заводов, где он производится. Во-вторых, дилбит в трубопроводах обычно содержит приблизительно 25-40% разбавителя, что существенно снижает чистую пропускную способность трубопроводов по транспортировке неочищенной нефти. Объединив все эти факторы, можно сделать вывод, что чистая стоимость разбавителя с учетом стоимости самого материала и оборудования для его переработки, составляет дополнительно 10-16 долларов на баррель дилбита. Однако помимо факторов инфраструктуры и затрат есть и более широкая проблема, а именно, облагораживание нефти при помощи разбавителей может быть не очень практичным способом обеспечить будущий рост добычи канадских ТСН. При отсутствии альтернативного подхода Канада вынуждена будет импортировать разбавители во все более возрастающих объемах. В настоящий момент прилагаются усилия по расширению инфраструктуры трубопроводов от Мексиканского залива в США до Альберты через Иллинойс (Illinois) для транспортировке пентанов и более тяжелых углеводородов, конденсированных побочных продуктов производства сланцевого газа.

В известном уровне техники существует необходимость в разработке новой методики, которая потребует меньших капиталовложений, меньших эксплуатационных расходов, и которая объединит в себе лучшие характеристики двух основных технологий облагораживания, используемых в настоящий момент: уменьшение плотности и вязкости природного сырья с помощью превращения асфальтенов и других тяжелых компонентов в более легкие; и масштабируемость, которая обеспечивает распределенную реализацию на устье скважины или возле нее с целью свести к минимуму или устранить необходимость применения разбавителей из удаленных источников.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному аспекту настоящего изобретения, предлагается система для облагораживания непрерывного технологического потока сырья, включающего в себя тяжелую сырую нефть (ТСН). Система включает в себя маршрут потока жидкости, сформированный с возможностью непрерывной подачи технологического потока жидкости в направлении потока к выходу. Маршрут потока включает в себя реактор, выполненный с возможностью принимать технологический поток вместе с водой при температуре на входе в диапазоне примерно 60°-200°С. Реактор включает в себя одну или более напорных труб, определяющих суммарный сечения потока внутри труб поперек направления потока, при этом общая длина напорных труб по меньшей мере в 30 раз превышает суммарный размер потока сечения внутри труб. Реактор обеспечивает постепенное нагревание технологического потока для достижения температуры на выходе T(max)1 в диапазоне примерно от 260° до 400°С. Реактор также способен поддерживать давление в технологическом потоке, достаточное для обеспечения однофазного течения при T(max)1. Контроллер выполнен с возможностью выборочно регулировать скорость технологического потока, проходящего через реактор, чтобы поддерживать общее время контакта сырья в интервале примерно от 1 до 25 минут. Такая скорость потока, в сочетании с длиной напорных труб и площадью поперечного сечения, и постепенный подвод тепла, обеспечивают возможность свести к минимуму или предотвратить коксообразование.

В другом аспекте изобретения способ облагораживания непрерывного технологического потока сырья, включающего в себя тяжелую сырую нефть (ТСН), включает в себя подачу технологического потока в вышеупомянутую систему.

Свойства и преимущества, описанные в данной заявке, не являются исчерпывающими и, в частности, многие дополнительные свойства и преимущества будут очевидны специалисту в данной области техники из чертежей, описаний и формулы изобретения. Кроме того, необходимо отметить, что язык, используемый в описании, выбран принципиально, чтобы сделать описание понятным и объяснимым, без ограничения объема изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сопроводительные чертежи, которые включены и являются частью данного описания, иллюстрируют варианты осуществления и не ограничивают его, при этом аналогичные ссылки обозначают аналогичные элементы:

Фиг. 1 - структурная схема типичного варианта осуществления системы облагораживания тяжелой сырой нефти (ТСН) согласно данному изобретению.

Фиг. 2 - структурная схема варианта осуществления на фиг. 1 с различными возможными функциями.

Фиг. 3 - структурная схема варианта осуществления на фиг. 2 с дополнительными возможными функциональными частями.

Фиг. 4 - структурная схема варианта осуществления на фиг. 3 с дополнительными возможными функциями.

Фиг. 5 - структурная схема варианта осуществления на фиг. 4 с дополнительным возможными функциями.

Фиг. 6А - структурная схема варианта осуществления на фиг. 3 с дополнительной возможной функцией.

Фиг. 6В - вид, аналогичный фиг. 6А, с другой возможной функцией.

Фиг. 7 - схематический вид сечения реактора, пригодного для использования в одном или более вариантах осуществления на фиг. 1-6В, с графически представленными температурами.

Фиг. 8 - вид, аналогичный фиг. 7, альтернативного реактора;

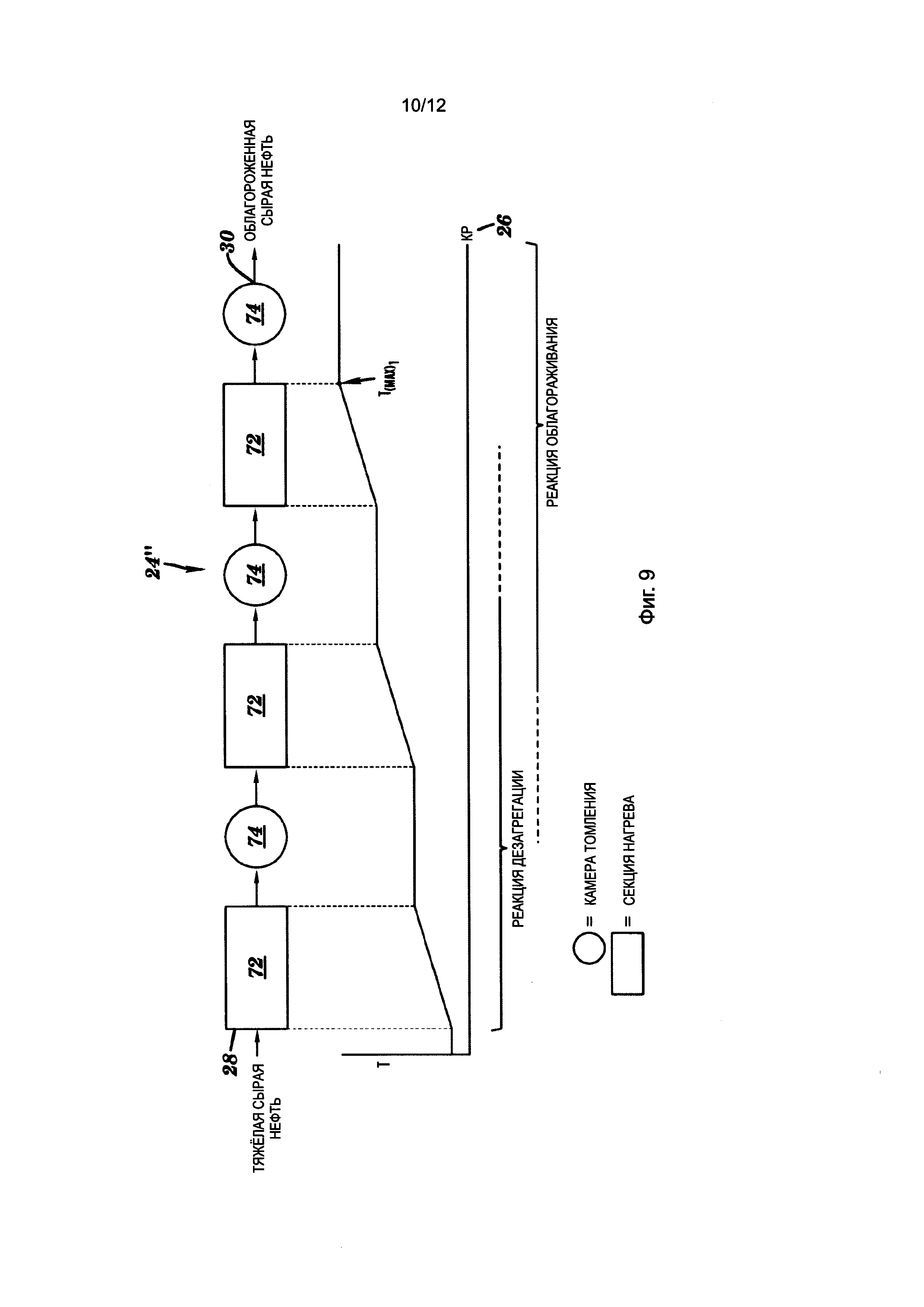

Фиг. 9 - структурная схема другой части альтернативного реактора, используемой в соответствии с вариантами осуществления настоящего изобретения.

Фиг. 10 - структурная схема других частей реактора, используемых в соответствии с вариантами осуществления настоящего изобретения.

Фиг. 11 - структурная схема других частей реактора, используемых в соответствии с вариантами осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

В нижеследующем подробном описании представлены ссылки на сопроводительные чертежи, которые являются его неотъемлемую часть, и на которых иллюстративно показаны частные случаи вариантов осуществления, в которых может быть реализовано изобретение. Данные варианты осуществления описываются достаточно подробно, так что специалисты в данной области техники могут реализовать изобретение, и следует понимать, что другие варианты осуществления также могут быть использованы. Также необходимо понимать, что можно осуществлять структурные, технологические и системные изменения, без отхода от сути и объема данного изобретения. Кроме того, хорошо известные структуры, схемы и приемы не показаны подробно, чтобы не затруднять понимание данного описания. Поэтому последующее подробное описание не должно пониматься в ограничивающем смысле, и объем данного изобретения определяется только прилагаемой формулой изобретения и ее эквивалентами.

Как далее раскрывается подробно, варианты осуществления настоящего изобретения относятся к облагораживанию непрерывного потока, включающую в себя тяжелую сырую нефть, сверхтяжелую нефть, ультра-тяжелую нефть, битумы и т.п. без ограничения в отношении точного состава или геологического и географического происхождения, которые далее в документе называются в целом просто тяжелая сырая нефть или ТСН. На самом деле, используемый здесь термин «тяжелая сырая нефть» и/или «ТСН» относится по существу к любой сырой нефти или сырью, содержащему углеводороды, со значениями плотности при или около 22,3°API, при этом низкие значения API соответствуют высоким значениям плотности. На фиг. 1 в одном примере представлена система 20 для гидротермального процесса облагораживания технологического потока (реакционной смеси) 22 (ТСН и вода) в части реактора (секции) 24, выполненной с возможностью постепенного нагрева технологического потока 22 в зависимости от координаты 26 реакции (КР). КР 26 может рассчитываться как (a) относительное расстояние между входом 28 и выходом 30, пересекаемое технологическим потоком 22 внутри части реактора 24, или (b) время, прошедшее после того, как реакционная смесь 22 попадает в реактор в точке 28, при этом скорость расхода (по времени) делится на общий объем маршрута потока жидкости в секции реактора 24. На фиг. 1 скорость подвода тепла (скорость теплопередачи или тепловой поток) к реакционной смеси 22 изображена графически как температура (Т) технологической смеси 22 (по оси y), как функция КР 26 (по оси x). Кроме того, в частных вариантах осуществления изобретения тепловой поток или температура, нагревающая реактор 24, постепенно повышается в направлении «а» потока. Этот постепенно увеличивающийся тепловой поток может обеспечиваться, например, обычным во всех других отношениях противоточным теплообменником, таким как кожухотрубный теплообменник, изображенным и описанный далее со ссылками на фиг. 7, 8 и 11. Необходимо понимать, однако, что главным образом любой тип нагревателей, известный специалистам в данной области техники, например, при их последовательном расположении вдоль маршрута технологического потока, может использоваться без отхода от объема данного изобретения.

В частных случаях вариантов осуществления секция 24 реактора включает в себя одну или более напорных труб, каждая из которых имеет поперечный размер (например, диаметр) в плоскости, проходящей в поперечном направлении «а» потока. В этой связи необходимо понимать, что напорные трубы могут располагаться последовательно, как показано и описывается далее со ссылкой на фиг. 7, и/или параллельно, как показано на фиг. 11. Независимо от параллельного или последовательного, или в их сочетании, напорные трубы имеют общую длину, которая по меньшей мере примерно в 30 раз превышает суммарный внутренний поперечный размер. В целях расчета суммарного внутреннего поперечного размера, напорные трубы, расположенные последовательно, рассматриваются как одна труба. Поэтому, например, реактор, имеющий одну или более напорных труб, расположенных последовательно, каждая диаметром 5 см, мог бы иметь суммарный поперечный размер 5 см и общую длину по меньшей мере 30×5 см или приблизительно 150 см. Аналогично, реактор, имеющий три параллельных напорных трубы, каждая диаметром 5 см, мог бы иметь суммарный поперечный размер 15 см и длину по меньшей мере около 450 см. Кроме того, хотя эти примеры предполагают использование напорных труб круглого поперечного сечения, любой специалист в данной области техники поймет, что можно использовать трубы любой формы поперечного сечения, напр., квадратного, овального и т.п. сечения, без отклонения от объема настоящего изобретения.

Реактор 24 выполнен с возможностью подвода тепла к реакционной смеси, проходящей через него, для постепенного нагрева реакционной смеси 22 таким образом, чтобы температура реакционной смеси в начале потока или на входной части реактора, например, на входе 28, была ниже температуры в конце потока или на выходной части реактора, например, на выходе 30. В частных примерах, реактор 24 выполнен с возможностью постепенно нагревать реакционную смесь 22 от температуры на входе 28, составляющей примерно 60-200°С, до температуры (T(max)1) примерно 260-400°С на выходе 30. Необходимо отметить, что такое постепенное нагревание может выполняться главным образом непрерывно, как показано на фиг. 1-7, или дискретно, как описывается более подробно далее со ссылками на фиг. 8-10. Также необходимо отметить, что реактор 24 выполнен с возможностью поддерживать давление в реакционной смеси 22, достаточное для обеспечения однофазного течения реакционной смеси при температуре T(max)1, т.е. по существу предотвратить образование газовой фазы отдельно от жидкой фазы реакционной смеси 22. В разных вариантах осуществления давление в реакторе 24 может поддерживаться в пределах приблизительно 1500-3000 фунт/кв. дюйм, в частных случаях вариантов осуществления - в пределах 1500-2000 фунт/кв. дюйм, и в других вариантах осуществления - в пределах приблизительно 2000-3000 фунт/кв. дюйм.

Как уже было показано, система 20 может также включать в себя контроллер 32, например, в форме обычного программируемого логического контроллера замкнутого цикла (PLC) или контроллера автоматизации процесса (РАС), такого как Foxboro РАС Т2750 (производства компании Invensys Systems, Inc., Foxborough, MA, USA), дополнительно оснащенного возможностью управления по модели предсказания на (МРС), коммуникационно соединенного с реактором 24, включая расходомер и датчики температуры и давления, связанные с ним (не показаны) для определения скорости потока, температуры и давления реакционной смеси 22. Контроллер 32 выполнен с возможностью регулировать как скорость потока реакционной смеси 22 в реактор 24, и/или скорость подвода тепла (скорость теплопередачи или теплового потока) к реакционной смеси 22 в реакторе 24 (напр., посредством регулирования работы оборудования, обычно связанного с технологическим потоком: насосов, клапанов, нагревателей и т.д. (не показаны)). В частных случаях вариантов осуществления контроллер 32 способен обеспечивать достаточно высокую скорость потока и достаточно низкую скорость теплопередачи, чтобы свести к минимуму или по существу предотвратить коксообразование, при этом сохраняя общее время контакта реакционной смеси 22 в реакторе 24 в интервале примерно от 1 до 25 минут, рассчитываемое как общий объем маршрута потока жидкости в реакторе, деленный на скорость потока для образования смеси 34 нефтепродуктов на выходе 30 реактора. Необходимо отметить, что и скорость потока, и тепловой поток от внутренней поверхности трубы или труб в секции реактора могут быть оптимизированы, чтобы свести к минимуму или предотвратить коксообразование, при этом достигая нужной степени облагораживания и максимального увеличения пропускной способности, с учетом теплопроводности реакционной смеси 22.

Также показано, что система 20 включает в себя регенерационную часть (секцию) 38, выполненную с возможностью принимать технологический поток, преобразованный в смесь 34 нефтепродуктов на выходе 30 секции реактора. Регенерационная секция 38 выполнена с возможностью снижения температуры смеси 34 нефтепродуктов, например, до диапазона 60-200°С, а также воздействия на соответствующее снижение давления насыщенных паров смеси 34. Также необходимо отметить, что в частных случаях вариантов осуществления регенерационная секция 38 включает в себя сепаратор 40 воды, выполненный с возможностью отделять воду от переработанной сырой нефти, которая выходит из регенерационной секции 38 в местах 42 и 44, соответственно.

Один аспект данного изобретения состоит в том, что происходит постепенный нагрев реакционной смеси 22, включающей в себя поток ТСН и воду, проходящие через секцию реактора 24, при временных (интервалах) промежутках, выбранных (составленных) так, чтобы способствовать при относительно низких температурах дезагрегации компонентов ТСН и их преимущественно однородному распределению в матрице реакционной смеси, и дополнительно при высокотемпературных реакциях облагораживания, с одновременным сведением к минимуму или предотвращением коксообразования. Необходимо отметить, что использование трубчатых реакторов в нефтепереработке для получения химических превращений - обычная практика. Например, существует стандартная методика крекинга нефти в газовой фазе при температурах, превышающих 800°С, для производства этилена. Необходимо отметить, однако, что использование трубчатых реакторов для получения химических превращений жидкостей при относительно низких температурах достаточно нестандартная или вовсе несуществующая практика в коммерческих процессах, таких как процессы очистки или нефтехимические операции.

Другой аспект данного изобретения состоит в том, что вместо того, чтобы в реакторе было преимущественно однородное распределение температуры, на смесь 22 воздействует специально неоднородный нагрев (тепловой поток) между входом 28 и выходом 30. Несмотря на то, что это не связано с какой-либо конкретной методикой использования, предполагается, что вышеупомянутая технология способствует облагораживанию, стимулируя последовательно два разных физико-химических процесса. Во-первых, как кратко указывалось ранее, использование интервалов времени и применение постепенно увеличивающихся температур между входом и выходом секции реактора способствует дезинтеграции физических структур в ТСН и/или воздействует на растворение компонентов ТСН для получения по существу однородной дисперсной системы к моменту, когда смесь достигает температуры приблизительно от 80% до приблизительно 90% заданной максимальной температуры в некоторой точке перед выходом. Процесс разделения, дезинтеграции или деструктуризации совокупности компонентов ТСН и их диспергирование и/или растворение далее будет называться совокупно как реакция дезагрегации или просто дезагрегация. Предполагается, что с помощью дезагрегации асфальтены и другие тяжелые соединения, обычно объединенные в ТСН, диспергируются и обычно отделяются друг от друга, предрасполагая их к прохождению реакций облагораживания с включением воды, и сводя к минимуму возможность того, что позднее они могут вступить в обратную реакцию друг с другом, что приведет к образованию большего количества крупных молекул асфальтена и, возможно, к коксообразованию. Процесс, который дает такое качество продукта, при котором плотность и вязкость улучшаются по сравнению с их показателями для подаваемого ТСН из-за реакций облагораживания с включением тяжелых компонентов, находившихся в ТСН, далее называется совокупно как «реакция облагораживания» или просто «облагораживание».

Необходимо понимать, что варианты осуществления, показанные и описанные в настоящей заявке, для облагораживания ТСН не предусматривают выборочную и/или исключительную поддержку сначала первичной реакции дезагрегации, и последующей реакции облагораживания; также они не предполагают, что последняя происходит только когда температура реакционной смеси достигает и на 80-90% превышает заданную максимальную температуру. Напротив, реакционная смесь будет преимущественно подвергаться реакции дезагрегации при более низких температурах в секции реактора, в то время как реакции облагораживания преимущественно происходят при более высоких температурах в секции реактора. Действительно, как показано на фиг. 10 (ниже описывается боле подробно), один аспект вариантов осуществления данного изобретения - стимуляция дезагрегации компонентов ТСН перед тем, как поместить их в условия повышенной температуры, при которой происходят реакции облагораживания, что максимально увеличивает эффективность и степень облагораживания при самых высоких температурах, при этом сводя к минимуму нежелательные побочные реакции, которые приводят к коксообразованию.

На фиг. 2 управляемое постепенное повышение температуры реакционной смеси между входом и выходом в секции реактора - предпоследний аспект данного изобретения, который предпочтительно поддерживает сначала реакцию дезагрегации, а затем реакцию облагораживания. Дополнительная технология, которая позволяет поддерживать реакции дезагрегации и облагораживания, связанная с разными вариантами осуществления данного изобретения, включает в себя выбор и контакт потока ТСН в секции предварительного смешивания с материалами, выбранными для поддержки одной или обеих этих реакций. В одном варианте осуществления изобретения ТСН, протекающая через секцию 50 предварительного смешивания, вступает в контакт с материалом, включающим в себя или воду, или пар при желаемой заданной температуре технологического потока 22 на входе 28 или ниже нее, например, при температуре около 200°С или ниже нее. В другом варианте осуществления температура воды или пара, вступающих в контакт с ТСН, проходящей через секцию предварительного смешивания, может достигать приблизительно T(max)1 или приблизительно 350°С, то есть любого значения, которое ниже, чтобы избежать создания условий для локального крекинга компонентов ТСН у точки контакта или около нее, что, как считается, приводит к коксообразованию. Смесь ТСН и этой воды или пара становится технологическим потоком 22, который подается в секцию реактора 24 через вход 28.

Не желая быть связанными соответствием какой-либо конкретной методике использования, предполагается, что контакт ТСН, которая преимущественно не прошла дезагрегацию, с водой, температура которой превышает приблизительно 325°С, может способствовать коксообразованию из-за локальной высокой скорости крекинга в точке контакта или около нее, после чего следуют обратные межмолекулярные реакции компонентов, которые в основном не дезагрегируются в реакционной смеси 22. Таким образом, если коксообразование с помощью такого механизма может быть сведено к минимуму путем обеспечения того, что компоненты ТСН в основном дезагрегированы до контакта с водой, что является сверхкритическим (температура и давление равны или превышают приблизительно 374°С и 3200 фунт/кв. дюйм) или практически сверхкритическим (например, температура и давление находятся в пределах приблизительно 325-374°С и 2000-3200 фунт/кв. дюйм, соответственно), оно должно снизиться еще более путем стимулирования дезагрегации и контакта с водой, температура которой не превышает приблизительно 325°С.

Таким образом, как показано, система 220 на фиг. 2 в основном аналогична системе 20 на фиг. 1, в то время как она также включает в себя возможную секцию 50 предварительного смешивания для контакта ТСН с водой или паром для образования технологического потока 22. Также показано, что регенерационная секция системы 220 включает в себя возможную подсекцию 52 регенерации энергии (например, теплообменник), который выполнен с возможностью регенерировать тепловую энергию из нефтепродуктовой смеси 34 и распределять регенерированную энергию в секцию 24 реактора, как показано на 56. Энергия, регенерированная из смеси 34, показана графически как снижение температуры (Т) в зависимости от КР 26. Кроме того, система 220 может включать в себя возможную петлю 58 рециркуляции воды, выполненную с возможностью осуществлять рециркуляцию воды 42, регенерированной водным сепаратором 40, в секции 50 для предварительного смешивания, хотя необходимо понимать, что в других вариантах осуществления вода, используемая для контакта с ТСН в секции для предварительного смешивания и/или реакционная смесь в секции реактора (рассматривается более подробно далее), может быть из других источников помимо или в дополнение к воде из петли рециркуляции.

На фиг. 3 в другом варианте система 320 в основном аналогична системе 220 с добавлением регенерационной секции возможного устройства 62 удаления легкого углеводорода. Пример подходящего устройства 62 может включать в себя обычный испарительный барабан, выполненный с возможностью восстановления легких углеводородов (например, сырой нефти, дистиллятов, конденсатов и тому подобного, далее называемых просто LHC) из смеси 34 нефтеппродуктов. Восстановленные LHC могут далее повторно возвращаться с помощью петли 64 рециркуляции углеводородов в секцию 50предварительного смешивания, чтобы способствовать реакции дезагрегации.

На фиг. 4 в еще одном варианте вышеописанных вариантов осуществления система 420 в основном аналогична системе 320 с возможным закачиванием воды или пара (например, из петли 58 рециркуляции) в одной или более точках в секции 24 реактора вместо секции 50 предварительного смешивания. Это обеспечивает эффективный контакт потока ТСН с углеводородами, и таким образом способствует реакции дезагрегации до контакта ТСН с водой или паром, что может быть особенно эффективно для предрасположения реакционной смеси 22 для смешивания с закачиваемой водой или паром и прохождения реакции облагораживания, включающей в себя воду при более высоких температурах в секции 24 реактора.

В другом варианте, показанном на фиг. 5, система 520 в основном аналогична системе 420 с возможной закачкой легких углеводородов из петли 64 рециркуляции в секцию 24 реактора, а также в секцию 50 предварительного смешивания. Необходимо отметить, что в частных случаях вариантов осуществления закачка легких углеводородов происходит в одной или более точках 68 до того, как реакционная смесь 22 достигает температуры Т85 в диапазоне между 80-90% от температуры T(max)1. В других вариантах осуществления закачка легких углеводородов происходит в одной или более точках 68 до того места, где реакционная смесь 22 достигает температуры Т65 в диапазоне 60-70% от температуры T(max)1.

На фиг. 6А показана система 620, которая, в основном, аналогична системе 520 с закачкой легких углеводородов и воды/пара в реактор 24 без закачки в секцию 50 предварительного смешивания. Таким образом, в данном варианте осуществления никакой материал не смешивается с ТСН в секции для предварительного смешивания (секция 50 предварительного смешивания, таким образом, не требуется, хотя и изображена), хотя ТСН может содержать воду и/или LHC в результате процесса гравитационного дренирования с применением пара (SAGD), который широко используется в Альберте для извлечения и добычи ТСН из месторождений нефтяных песков, и эти ТСН могут быть переработаны с помощью вариантов осуществления данного изобретения. Напротив, вода или пар закачиваются в одной или более точек в секцию 24 реактора до точек Т85 или Т65, как рассматривалось выше. В данном варианте осуществления также необходимо отметить, что в точке закачки температура воды или пара, подаваемых петлей 58, может быть равна или не превышать приблизительно 80-90% от заданной максимальной температуры в секции реактора T(max)1. В другом варианте осуществления температура воды, закачиваемой в секцию реактора, может иметь значения, превышающие T(max)1, но меньшие, чем приблизительно 350°С. Система 620 на фиг. 6В, в основном, аналогична системе 620, но с дополнительной закачкой воды или пара и углеводородов по петлям 58 и 64 соответственно в секцию 50 предварительного смешивания.

Необходимо отметить, что в любом из изображенных и описанных вариантов осуществления контакту воды или пара и/или углеводорода с ТСН может быть обеспечен самыми разными широко применяемыми способами, включающими в себя, без ограничения: механическое перемешивание, поточное смешивание, статичное смешивание, применение смешивающего эжектора, радиального (вихревого) смесителя для предварительного смешивания и/или насоса, непрерывно подающего реакционную смесь 22 из секции 50 предварительного смешивания в секцию 24 реактора. Кроме того, изображенные и описанные здесь примеры не ориентированы на то, чтобы ограничивать включение в объем данного изобретения другими сочетаниями закачки воды/пара и углеводорода в секцию для предварительного смешивания и секцию реактора.

Кроме того, в разных вариантах осуществления, описанных здесь, объем воды или пара и углеводорода, подаваемых в ТСН в технологическом потоке 22, таковы, что имеется возможность обеспечивать итоговое отношение ТСН к воде (ТСН : вода) в диапазоне от 1:1 и 20:1, в то время как отношение собственной ТСН к LHC, не присущим ТСН (ТСН : LHC), варьируется от приблизительно 1:2 к 20:1. Необходимо отметить, что не присущие LHC могут иметься в потоке ТСН, проходящем в секцию 50 для предварительного смешивания, или могут быть введены в секцию 50 предварительного смешивания или в секцию 24 реактора.

Выбор частного итогового значения ТСН : вода может основываться на балансе двух противоположных факторов. Более высокие относительные концентрации воды могут быть предпочтительны тем, что они способствуют улучшенной теплопередаче от стенок трубы в секции 24 реактора, подавляют коксообразование путем ослабления или предотвращения реакций между компонентами ТСН, и улучшают кинетику реакций облагораживания с участием воды. Некоторые недостатки относительно высоких концентраций воды относятся к тому факту, что замещение ТСН водой уменьшает полезный объем переработки ТСН, при этом повышая эксплуатационные расходы из-за необходимости передавать тепловую энергию для нагрева не только ТСН, но и воды. При том, что теплоемкость последней приблизительно вдвое превышает теплоемкость ТСН и других углеводородов, каждое постепенное повышение содержания воды в реакционной смеси требует пропорционального увеличения тепловой энергии, нагревающей реакционную смесь до T(max)1. Так как по сравнению с водой добавленные легкие углеводороды кажутся более эффективными для поддержания реакции дезагрегации, при одновременном подавлении коксообразования, частные случаи вариантов осуществления данного изобретения, как указывалось выше, включают в себя первичный контакт ТСН с легкими углеводородами в секции 50 предварительного смешивания и закачку в одной или более точках далее по ходу процесса (например, в секции 24 реактора) минимального количества воды, требуемой для получения необходимой степени облагораживания без неприемлемого уровня коксообразования. Необходимо понимать, что примеры, указанные выше, которые описывают контакт ТСН в секции предварительного смешивания и/или реакционной смеси в секции реактора с LHC, восстановленными напрямую из продуктовой смеси с помощью устройства 62 удаления LHC, не являются ограничивающими. В других вариантах осуществления с такой целью могут использоваться LHC, которые поступают из других источников, помимо или в дополнение к возможному устройству 62.

На фиг. 7, в не ограничивающем примере, секция 24 реактора является стандартным кожухотрубным теплообменником, в котором реакционная смесь 22, проходящая через центральную трубку, нагревается нагревательной жидкостью 70, протекающей в направлении, противоположном направлению течения реакционной смеси 22. Нагревающая жидкость 70, протекающая в кожухе, имеет температуру, достаточную, чтобы обеспечить температуру реакционной смеси 22 на выходе 30 секции 24 реактора приблизительно равную заданной максимальной температуре T(max)1. Расход и температура нагревающей жидкости регулируются так, чтобы создавать непрерывно варьирующийся температурный профиль по длине секции 24 мреактора, как изображено и описывается в данной заявке в отношении графических компонентов Фигур. Температуры реакционной смеси 22 и нагревающей жидкости 70 изображены графически как функция координаты реакции 26. Графический компонент фиг. 7 также указывает, что появление реакций дезагрегации преобладает на входе 28 секции 24 (с низкой температурой), при этом реакции облагораживания преобладают на выходе 30 секции 24 (с высокой температурой).

Как уже упоминалось ранее, хотя секция 24 реактора может принимать форму однотрубного теплообменника, специалисту в данной области техники будет понятно, что секция 24 реактора может, как вариант, включать в себя теплообменник, имеющий множество параллельных трубок в кожухе, при этом входы всех трубок выполнены сообщающимися посредством общей входной камерой, а выходы выполнены сообщающимися посредством общей выходной камерой, как показано на фиг. 11.

На фиг. 8 альтернативная секция реактора, показанная как 24', может принимать форму последовательных кожухотрубных подсекций 72, где T(hf)i - температура нагревающей жидкости 70 на входе в каждую подсекцию. Секция 24 реактора в остальном, в основном, аналогична секции реактора 24, как описано в отношении фиг. 7.

На фиг. 9 возможная секция 24'' реактора, в основном, аналогична секции 24' реактора, за исключением камер 74 томления, расположенных последовательно между подсекциями 72. Как показано графически, камеры 74 томления выполнены как изолированные, ненагреваемые проточные камеры, которые эффективно продлевают время контакта реакционной смеси 22 при различных температурах, когда смесь 22 проходит через секцию 24'' реактора. Как изображено графически, камеры 74 томления эффективно обеспечивают главным образом поэтапное повышение температуры в зависимости от КР 26, например, по длине секции 24'' реактора. Конкретные температуры и итоговое время контакта при данных температурах могут быть выбраны, чтобы создать условия для кинетики, связанной с реакциями дезагрегации и облагораживания. Кроме того, хотя в частных случаях вариантов осуществления камеры 74 томления будут ненагреваемыми, необходимо понимать, что в некоторых случаях уместно обеспечить подвод тепла к камерам томления для поддержания протекания по ним реакционной смеси при приблизительно равномерно распределенной температуре.

Как указывалось выше, графический компонент показывает, что появление реакций дезагрегации преобладает на входе 28 секции 24'' (с низкой температурой), при этом реакции облагораживания преобладают на выходе 30 секции 24'' (с высокой температурой).. Необходимо понимать, что в зависимости от конкретного применения может использоваться любое количество подсекций 72 реактора, изображенных на фиг. 8 и 9. Необходимо также понимать, что в разных вариантах осуществления давление в разных компонентах 24, 24', 24'' реакторов поддерживается на уровне, достаточном, чтобы предотвратить образование фазы, отдельной от жидкой фазы реакционной смеси 22, как рассматривалось выше.

На фиг. 10 показано, что любая из ранее упомянутых частей 24, 24', 24'' реактора может быть далее модифицирована таким образом, чтобы включить в себя дополнительную секцию 80 реактора, последовательно расположенную на выходе 30. Необходимо отметить, что дополнительная секция 80 реактора может быть по существу аналогичной секциям 24, 24', 24'' реактора и/или одной или более подсекций 72 реактора. Как изображено, секция 24, 24', 24'' реактора эффективно нагревает реакционную смесь 22 до T(max)1, как описывается выше, в то время как дополнительная секция 80 реактора выполнена так, что реакционная смесь, проходящая через нее, достигает заданной максимальной температуры T(max)2. В частных случаях вариантов осуществления T(max)2 находится в диапазоне приблизительно в 1,0-1,1 раз больше, чем T(max)1, а в других вариантах осуществления она приблизительно составляет в 1,1-1,4 раза больше, чем T(max)1, как более подробно описано далее. Примеры секций 24, 24', 24'' реактора и секций 52 регенерации энергии, которые включают в себя множество параллельных маршрутов потока, как описывалось выше, в последовательном расположении, изображены на фиг. 11.

В вышеизложенных вариантах осуществления с применением последовательных теплообменников, температуру и скорость нагревающей жидкости, протекающей по каждому кожуху, можно по отдельности регулировать, чтобы управлять температурой и скоростью нагрева реакционной смеси 22. Кроме того, как также рассматривалось выше, реакционная смесь поддерживается под давлением, достаточным для обеспечения однофазного течения через секцию реактора. Это важно с точки зрения технологической энергетики, потому что в целом фазовые изменения жидкость-газ требуют значительных объемов энергии в зависимости от скрытой теплоты парообразования, ΔHvap.Важность этого вопроса встает особенно остро, если учесть, что ΔHvap для воды может быть в 5-9 раз выше, чем для многих углеводородов с меньшим молекулярным весом. Поэтому в частных случаях вариантов осуществления данного изобретения секция реактора работает при давлениях, превышающих те, которые требуются для поддержания реакционной смеси в жидкой фазе, когда реакционная смесь подвергается воздействию максимальной температуры в секции реактора. Более высокое давление может также улучшить кинетику реакции дезагрегации, реакции облагораживания, или обеих реакций. Тем не менее, любое такое преимущество может быть нивелировано более высокими расходами на оборудование и эксплуатационными расходами, которые включают в себя техническое обслуживание оборудования. Поэтому в частном случае вариантов осуществления данного изобретения секция реактора поддерживается при рабочем давлении, которое на 5-10% превышает то, которое требуется для поддержания реакционной смеси в жидкой фазе. Это давление меняется в зависимости от заданной максимальной температуры в секции реактора, объема и химического состава LHC в реакционной смеси, независимо от того, являются они присущими ТСН, добавленными для улучшения реакций дезагрегации или образовавшимися в результате реакций облагораживания; и количества воды в реакционной смеси. Разные варианты осуществления используют давление в диапазоне приблизительно 1500-3000 фунт/кв. дюйм. При некоторых условиях температуры и состава реакционной смеси требуемое рабочее давление может варьироваться от приблизительно 1500 фунт/кв. дюйм до приблизительно 2000 фунт/кв. дюйм, в то время как при других условиях требуемое давление может составлять от приблизительно 2000 фунт/кв. дюйм до приблизительно 3000 фунт/кв. дюйм.

В разных вариантах осуществления настоящего изобретения заданная максимальная температура у выхода из секции реактора поддерживается как можно более низкой с учетом энергетических затрат, упомянутых выше затрат, связанных со строительством объектов и обслуживанием технологического оборудования, и необходимости минимизации коксообразования. Однако это косвенным образом способствует протеканию реакций дезагрегации и облагораживания, эффективность которых возрастает с повышением температуры. Следовательно, должна использоваться и другая технологическая переменная, которая играет роль в химической кинетике - время.

Кожухотрубная конструкция секции реактора обеспечивает два важных преимущества, одно заявленное и одно подразумеваемое. Первое связано с возможностью создания специально неизотермического температурного режима, чтобы предпочтительно способствовать дезагрегации перед применением максимальной тепловой энергии для достижения заданных максимальных температур и проведению реакции облагораживания с участием воды. Подразумеваемое преимущество - хорошо известное улучшение теплопередачи с помощью высокого отношения площади поверхности к объему (поверхность : объем), характерного для трубчатых реакторов. Тем не менее, последнее преимущество достигается за счет падения давления между входом и выходом с увеличением длины трубы и уменьшения поперечного размера трубы, при этом и то, и другое увеличивает отношение поверхность : объем. Поэтому идея увеличить общее время, проведенное реакционной смесью в секции реактора, за счет увеличения длины трубы кажется сомнительной. И хотя проблему можно решить разными способами, в итоге она связана с взаимодействием трех переменных: количеством и длиной труб внутри кожухотрубной системы; вязкостью смеси, протекающей через них; а также скоростью потока. Возможности уменьшения вязкости путем повышения температуры или уменьшения количества ТСН относительно добавленных легких углеводородов или воды ограничены, так как подобные меры препятствуют реализации других требований, связанных с оптимизацией переработки. Аналогичным образом снижение расхода в первую очередь способствует сокращению объема облагораживания ТСН.

Решение проблемы, предлагаемое в настоящем изобретении, состоит в использовании метода, позволяющего уменьшить потери давления за счет эффективного увеличения диаметров труб в секции реактора, что сначала кажется нелогичным и даже противоречит ключевому преимуществу, указанному для трубчатых реакторов, и именно, в том, что они предлагают высокий коэффициент отношения области поверхности к объему. Однако в частных случаях вариантов осуществления данного изобретения одна или проточных камер (камер томления) 74, которые только изолированы и не нагреваются, располагаются между отдельными подсекциями реактора, где объем проточных камер 74 приблизительно равен необходимому увеличению времени контакта, умноженному на скорость потока, проходящего через секцию реактора. Например, одна такая камера 74 объемом Vc, расположенная в секции реактора перед точкой Т85, может увеличить в среднем на одну минуту время для реакции дезагрегации, если Vc = 1 минута × FRM, FRM = расход реакционной смеси в единицах объем/минута (разумеется, без учета результата исходного потокового смешивания, который может происходить в проточной камере). Аналогично, в другом частном случае вариантов осуществления изобретения секции 24, 24', 24'' реактора расширяются за счет размещения изолированной ненагреваемой проточной камеры 74 объемом Vc=m×FRMна выходе последней кожухотрубной подсекции в секции реактора, где реакционная смесь нагревается приблизительно до заданной максимальной температуры T(max)1, что приводит к увеличению на m минут времени для осуществления реакций облагораживания, где FRM - расход реакционной смеси в единицах объем/минута. В еще одном частном случае вариантов осуществления производительность системы облагораживания может быть увеличена без существенного увеличения потери давления в секции реактора за счет увеличения размера поточной камеры 74, установленной у выхода из последней кожухотрубной подсекции, размера и количества проточных камер 74, расположенных между входом и выходом, и количества труб, содержащихся в кожухотрубных подсекциях 72. Между камерами 74 можно установить более одной кожухотрубной подсекции 72

Без учета каким-либо конкретных теоретических выкладок, предполагается, что реакции облагораживания в секции реактора данного изобретения предположительно относятся к двум общим типам, кратко описанным выше. В гетеролитическом разделении ковалентной связи между двумя атомами, пара электронов разделяется асимметрично, в то время как гемолитическое разделение приводит к тому, что связанная пара электронов разделяется равно между двумя связанными атомами. Для удобства гетеролитические и гемолитические реакции компонентов ТСН, которые рассматриваются в данном документе, далее называются реакции облагораживания типа I и типа II соответственно. В отсутствии катализаторов гемолитические реакции могут поддерживаться при повышенных температурах, важный пример - получение этилена с помощью крекинга сырой нефти газовой фазы при температурах около 850°С. Будучи очень эндотермичными (ΔН° имеет высокое положительное значение) член энтропии в уравнении энергии Гиббса ΔG°=ΔН°-TΔS° преобладает в таких условиях. Напротив, гетеролитические реакции могут поддерживаться катализаторами, которые способствуют реакциям путем уменьшения энергии активации, что обычно желательно, так как это позволяет реакциям происходить при более низких температурах, чем было бы возможно без катализатора. Примером может быть псевдоожиженный каталитический крекинг (FCC) на нефтеперегонном заводе, где установки крекинга с псевдоожиженным катализатором играют ключевую роль, повышая выход бензина, получаемого из сырой нефти с помощью крекинга тяжелых углеводородов для образования более легких фракций. Катализаторы FCC являются тонкими порошками, которые выполняют функцию носителя, в который абсорбируются углеводороды для появления катализаторов. Другие катализаторы могут являться молекулы, которые способствуют реакциям, участвуя в них, в некоторых случаях будучи химически включенными в промежуточные реакции, но всегда восстанавливаемыми. Способность воды функционировать таким образом хорошо известна, и в частном случае варианта осуществления данного изобретения реакционная смесь в секции реактора нагревается до итоговой заданной температуры T(max)1 приблизительно в диапазоне 260-325°С (или приблизительно 260-400°С в некоторых вариантах осуществления), так что степень облагораживания благодаря реакциям типа I, катализируемым водой, предположительно становится значительной, когда реакционная смесь достигает температуры приблизительно в 80-90% от T(max)1, где гомолитический крекинг существенно не проявляется.

Без учета каких-либо конкретных методов использования, предполагается, что в частных примерах вариантов осуществления изобретения реакционная смесь проходит через первичную секцию 24, 24', 24'' реактора и нагревается до заданной максимальной температуры T(max)1, где предположительно происходят реакции типа I, катализируемые водой, без реакций типа II, происходящих на заметной скорости, а затем проходит в дополнительную секцию 80 реактора (аиг. 10), прикрепленную к первичной секции реактора, где нагрев реакционной смеси продолжается до достижения второй заданной максимальной температуры T(max)2. В данном частном примере вариантов осуществления тепловой поток в реакционной смеси управляется для минимизации или предотвращения коксообразования в реакционной смеси, по мере того, как она постепенно нагревается, проходя через первичную и дополнительную секции реактора.

В частном примере вариантов осуществления заданная максимальная температура T(max)2 дополнительной секции 80 реактора в 1,0-1,1 раз больше, чем T(max)1, основная задача дополнительной секции реактора в этом случае - способствовать осуществлению реакции типа I, до такой степени, которая шла бы дальше, чем та, которую можно было достичь в первичной секции реактора, не усиливая заметным образом реакции типа II. В еще одном частном примере вариантов осуществления дополнительная секция реактора повышает температуру реакционной смеси до заданной максимальной температуры T(max)2 в 1,1-1,4 раза больше, чем T(max)1, чтобы способствовать дальнейшему облагораживанию с помощью реакций типа II в дополнение к реакциям типа I. Без учета какого-либо конкретного теоретического обоснования, предполагается, что преимущество такой технологии состоит в том, что поддержка сначала реакций облагораживания типа I в первичной секции реактора снижает средний молекулярный вес компонентов в реакционной смеси для получения более легких соединений, которые в свою очередь служат поддержке дальнейшей дезагрегации и даже растворению тяжелых компонентов, сводя к минимуму потенциальную возможность коксообразования или обратного образования асфальтенов и других тяжелых компонентов, будучи подвергнутыми температурным условиям, благоприятным для реакций облагораживания типа II в дополнительной секции реактора.

В частных примерах вариантов осуществления, как рассмотрено выше, регенерационная секция 38 снижает температуру смеси нефтепродуктов до 60°-200°С. Снижение температуры приводит к соответствующему снижению давления паров смеси нефтепродуктов и увеличению вязкости. Кроме того, смесь 34 нефтепродуктов (фиг. 3) может проходить под давлением через сепаратор 40 воды, который может иметь форму одного или более сепараторов жидкость-жидкость для удаления воды. Как уже рассматривалось, регенерированная вода затем может быть вторично использована в процессе в петле 58 или использована каким-либо другим образом, например, она может быть объединена с водой, которая превращается в пар для нижней закачки в рамках процесса SAGD для извлечения формы ТСН нефтяных песков. Как уже рассматривалось, в разных вариантах осуществления смесь нефтепродуктов, из которой главным образом была удалена вода, проходит в испарительный барабан 62, при этом ее температура снижена до уровня, приемлемого для удаления необходимого количества LHC на петле 64, например, путем однократного испарения паров, каковые LHC рассматриваются как конденсаты. Испарительный барабан 62 может быть соответствующим образом выполнен с возможностью улавливать другие летучие компоненты в смеси нефтепродуктов, более легкие, чем конденсат, которые могут включать в себя метан и этан, пропан, сероводород, CO2, COS, CS2, Sox, и возможно азотистые соединения. В разных вариантах осуществления, как рассматривалось выше, восстановленный конденсат используется для того, чтобы способствовать реакции дезагрегации путем контакта с ТСН в секции 50 предварительного смешивания или закачки в секцию 24, 24', 24'' реактора.

Масштабируемость - еще один из многих аспектов данного изобретения, которая уже упоминалась и которая считается новым, нетривиальным и практически значимым свойством. В частности, варианты осуществления изобретения могут быть масштабированы без существенного изменения основной концепции, что позволяет создавать перерабатывающие системы с производительностью от <1 барреля в день (б/д) до >10000 б/д. Это свойство означает, что данное изобретение объединяет в себе самые лучшие свойства двух технологий облагораживания, которые широко применяются сегодня в Канаде. Во-первых, как и крупная затратная технология, используемая для производства синтетической сырой нефти, она предлагает возможность перерабатывать ТСН таким образом, чтобы те отвечали требованиям трубопроводов, не полагаясь на разбавление. Во-вторых, как и основанное на разбавлении облагораживание, описанные здесь система и способ подходят для маломасштабной распределенной реализации у устья скважин и удаленных мест добычи или рядом с ними.

Другой аспект данного изобретения состоит в том, что в частных примерах вариантов осуществления максимально увеличивается энергоэффективность и экологичность. Например, регенерационная секция 38 улавливает и осуществляет рециркуляцию тепловой энергии, а также воды для повторного использования в системе и способе, описанных в данном документе, для облагораживания ТСН. Конкретное практическое значение имеет возможность существенно минимизировать тепловую энергию, требуемую для нагрева реакционной смеси до T(max)1 или до T(max)2, существенно увеличив отношение ТСН : вода. Если реакционная смесь состоит только из ТСН и воды, требуется относительно большое количество последней, так как помимо участия в реакциях облагораживания, они считаются важными для способствования диссоциации и рассеивания компонентов ТСН в матрице с преобладанием воды. Эта последняя функция не только подвергает отдельные молекулы, такие как асфальтены, реакциям облагораживания, но также подавляет имеющие обратный эффект обратные или межмолекулярные реакции, которые могут привести к образованию нежелательных продуктов, таких как кокс. С помощью этой технологии требуемое количество воды относительно ТСН гораздо больше, чем минимум, требуемый только для текущих реакций облагораживания, как и повышенный расход энергии, связанный с ней, потому что теплоемкость воды приблизительно вдвое больше, чем ТСН. Варианты осуществления данного изобретения решают эту дилемму путем смешивания ТСН в секции 50 предварительного смешивания и/или секциях 24, 24', 24'' реактора с LHC, например, дополнительно извлеченными из смеси продуктов и возвращенными в начало процесса, что предположительно способствует реакциям дезагрегации, при этом они сами не подвергаются заметному дополнительному химическому превращению в секции реактора. После этого в реакционную смесь, проходящую через секцию реактора, добавляется только то количество воды, которое требуется для обеспечении протекания реакций облагораживания на водной основе. Такая технология не только помогает свести к минимуму энергозатраты, но и предлагает возможность улучшить кинетику реакции дезагрегации, потому что LHC в этом отношении, как можно предположить, более эффективны, чем вода.

Дополнительные аспекты изобретения относятся к конкретному специальному устройству секции(й) реактора, которое обеспечивает постепенный нагрев реакционной смеси для явных целей a) предотвращения наличия теплового потока в реакционной смеси от внутренних стенок реактора, чтобы свести к минимуму или предотвратить коксование; b) способствования реакциям дезагрегации с помощью дополнительного контакта ТСН с LHC в секции предварительного смешивания и/или секции реактора; c) способствования реакциям дезагрегации до того, как реакционная смесь достигает температуры немного меньшей (например, в диапазоне 80%-90%) заданной максимальной температуры T(max)1; d); способствования реакциям облагораживания в секции реактора при температурах между этим показателем (например, в диапазоне 80%-90% от T(max)1) и приблизительно T(max)1, где реакции облагораживания типа I предположительно происходят; e) предотвращения подверженности ТСН окальному нагреву в точке закачки и контакта с водой, которая была нагрета до сверхкритической или почти сверхкритической температуры, если ТСН еще не прошли дезагрегацию; при подобных условиях локальная скорость нагрева превышает скорость дезагрегации и вместо этого способствует образованию кокса из-за межмолекулярных реакций между компонентами ТСН и/или локальную высокую скорость крекинга, предположительно благодаря гомолитическим механизмам; и f) возможно способствование дальнейшим реакциям облагораживания в реакционной смеси, проходящей через дополнительную секцию реактора, заданная максимальная температура которой T(max)2 (i) в 1,0-1,1 раз больше, чем T(max)1, где реакции типа I предположительно преобладают, или (ii) в 1,1-1,4 раза больше, чем T(max)1, где реакции облагораживания типа II предположительно происходят в точке в дополнительном реакторе, когда реакционная смесь достигает температуры большей, чем приблизительно в 1,1 раз больше, чем T(max)1. Необходимо отметить, что различные описанные средства, посредством которых изобретение сводит к минимуму образование кокса, эффективно повышают производительность процесса облагораживания, так как коксование превращает компоненты ТСН в малоценный побочный продукт, который может использоваться лишь в качестве топлива.

В вышеприведенном описании изобретение описывалось со ссылками на частные примеры вариантов осуществления в целях иллюстрации и описания. Не предполагается, что оно является исчерпывающим или ограничивает изобретение до точной формы в данном описании. Многие модификации и изменения возможны в рамках данного изобретения. Предполагается, что объем настоящего изобретения должен ограничиваться только прилагаемой формулой изобретения.

Необходимо понимать, что любые характеристики, описанные в отношении вариантов осуществления, описанных в данном документе, могут аналогичным образом применяться к любым другим вариантам осуществления, описанным здесь, не отходя от объема данного изобретения.

Реферат

Предлагаются система и способ облагораживания непрерывного технологического потока углеводородного сырья, включающего в себя тяжелую сырую нефть. Система содержит маршрут потока жидкости, сформированный с возможностью непрерывной доставки технологического потока по этому маршруту в направлении течения, при этом маршрут потока включает в себя реактор, реактор, выполненный с возможностью принимать технологический поток вместе с водой при температуре на входе в диапазоне примерно от 60 до 200°С, реактор, включающий в себя одну или более напорных труб, определяющих суммарный размер сечения потока внутри труб поперек течения, при этом общая длина одной или более напорных труб по меньшей мере в 30 раз превышает суммарный размер сечения потока внутри труб, реактор, выполненный с возможностью подвода тепла на проходящий через него технологический поток, чтобы постепенно повышать температуру потока на входной части реактора до температуры на выходе T(max)1 в диапазоне около 260-400°С на выходной части реактора. При этом реактор выполнен с возможностью поддерживать давление в технологическом потоке, достаточное для обеспечения однофазного течения технологического потока при T(max)1, контроллер выполнен с возможностью выборочно регулировать скорость движения технологического потока через реактор, чтобы сохранять общее время контакта технологического потока сырья в реакторе в интервале примерно от 1 до 25 минут; причем упомянутая скорость потока, упомянутые длины напорных труб и упомянутый подвод тепла обеспечивают сведение к минимуму или предотвращение коксоообразования. Использование предлагаемого изобретения позволяет максимально увеличить эффективность и степень облагораживания при самых высоких температурах, сводя к минимуму нежелательные побочные реакции коксообразования. 2 н. и 34 з.п. ф-лы, 11 ил.

Комментарии