Способ парового крекинга - RU2640592C2

Код документа: RU2640592C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу парового крекинга.

Уровень техники

Низшие олефины, такие как этилен, пропилен и бутадиен, являются основными сырьевыми материалами в нефтехимической промышленности и в настоящее время производятся главным образом с помощью парового крекинга в крекинг-печи. Статистические данные свидетельствуют, что примерно 99% этилена, более чем 50% пропилена и более чем 90% бутадиена в мире получают с применением указанного процесса.

Технологический блок, функционирующий на основе парового крекинга, протекающего в крекинг-печи, и последующего процесса криогенного разделения в качестве основных технологий, называют заводом по производству этилена. Крекинг-печь, содержащая конвекционную секцию и радиационную секцию, является ключевой установкой завода по производству этилена, в которой исходное сырье и разбавленный пар сначала раздельно нагревают в конвекционной секции, а затем смешивают, испаряют и нагревают до начальной температуры крекинга (т.е. критической температуры) перед введением в радиационную секцию для проведения реакции крекинга. В общем случае, радиационная секция промышленной крекинг-печи снабжена множеством экранных труб одинаковой структуры и конфигурации. Исходное сырье подают в экранные трубы, внешние стенки которых нагреваются за счет тепла, высвобождаемого при сжигании жидкого или газообразного топлива. Затем теплота через внешние стенки передается исходному сырью в экранных трубах.

Хорошо известно, что крекинг представляет собой процесс, посредством которого связи углерод-углерод в насыщенных нефтяных углеводородах разрушаются или подвергаются дегидрогенизации при высокой температуре с образованием олефинов и других продуктов. Цель крекинга состоит в получении этилена и пропилена вместе с побочными продуктами, такими как бутен, бутадиен и другие олефины, и пиролизного бензина, дизельного топлива, нефтяного топлива и т.п.

В последние годы производство синтезированного каучука и смолы на основе бутадиенового мономера развивалось так быстро, что цены на бутадиеновые продукты растут все выше и выше, и такие продукты становятся важными источниками прибыли этиленовых заводов. Применение разного исходного сырья приводит к различным выходам бутадиена. Газообразное исходное сырье (более легкое, чем C5 углеводороды) обычно приводит к сравнительно низкому выходу бутадиена, составляющему, например, в продуктах крекинга н-бутана только примерно 4%, тогда как жидкое исходное сырье (такое как нафта, гидрогенизированный крекинг-остаток и т.п.) приводит к сравнительно высокому выходу бутадиена, который, например, в продуктах крекинга гидрогенизированного крекинг-остатка может составлять вплоть до 7%. Некоторые из олефинов, которые обычно не рассматриваются в качестве подходящего исходного сырья, могут обеспечивать вполне высокий выход бутадиена, который, например, в каталитических продуктах крекинга цис-бутена может неожиданно достигать 18%. Соответственно, можно ожидать увеличения выхода бутадиена при добавлении олефинов, таких как цис-бутен, в каталитическую крекинг-печь для проведения реакции крекинга.

Участок завода по производству этилена, на котором осуществляют крекинг, обычно содержит несколько крекинг-печей для крекинга в жидкой фазе и одну крекинг-печь для крекинга в газовой фазе. Как правило, в качестве исходного сырья для газовой печи используют этан, пропан, С4 алканы и т.п., которые загружают в печь в газовой фазе и которые не нужно подвергать испарению в конвекционной секции крекинг-печи, так что указанная печь может быть устроена очень просто. С другой стороны, в крекинг-печи для крекинга в жидкой фазе в качестве сырья загружают нафту, дизельное топливо, гидрогенизированный крекинг-остаток и т.п., которое подают в печи в жидкой фазе и которое, таким образом, необходимо подвергнуть испарению в конвекционной секции крекинг-печей, обычно имеющих сложную конструкцию.

Говоря в общем, конвекционная секция крекинг-печи преимущественно функционирует в двух аспектах - во-первых, для предварительного нагрева, испарения и перегрева исходного сырья до начальной температуры крекинга (переходной температуры) и, во-вторых, для извлечения теплоты отработанных газов в топочном газе с тем, чтобы можно было улучшить термическую эффективность печи. Поэтому, принимая во внимание различные технологические требования, в конвекционной секции обычно используют различные схемы теплообмена, и указанная секция главным образом содержит сегмент предварительного нагревания материала, сегмент предварительного нагревания котловой питательной воды, сегмент перегрева разбавленного пара, сегмент перегрева пара высокого давления и гибридный нагревательный сегмент. По мере развития технологии конвекционную секцию крекинг-печи постоянно совершенствуют. С одной стороны, количество конвекционных секций становится все больше. Например, в соответствии с количеством теплоты топочного газа сегмент предварительного нагревания материала можно подразделить на верхний сегмент предварительного нагревания материала, средний сегмент предварительного нагревания материала и нижний сегмент предварительного нагревания материала. С другой стороны, способ подачи разбавленного пара можно дифференцировать как включающий способ разовой подачи и способ вторичной подачи, исходя из различного сырья. Такие различные способы подачи предназначены для предотвращения коксования сырья в конвекционной секции. При применении жидкого сырья, такого как нафта, дизельное топливо, гидрогенизированный крекинг-остаток и т.п., в конвекционной секции в процессе нагревания происходит процесс испарения, при этом если сырье содержит олефины, то в начале процесса испарения высокое содержание олефинов в газовой фазе легко вызовет коксообразование, а к моменту завершения процесса углеводородные компоненты в жидкой фазе будут настолько тяжелыми, что кокс также легко образуется. В случае образования в конвекционной секции крекинг-печи тяжелого кокса не только процесс теплопереноса будет подвергаться серьезному воздействию, но и давление в указанной секции также будет быстро снижаться, что приведет к снижению выхода в крекинг-печи. При накапливании кокса до некоторого предела крекинг-печь будет необходимо отключить для механического коксоудаления. В предшествующем уровне техники содержание олефинов в жидком исходном сырье, используемом для крекинга, как правило, не может быть выше, чем 2% масс. Как только содержание олефинов станет слишком высоким, могут появиться последующие проблемы, такие как коксообразование в конвекционной секции крекинг-печи и значительное уменьшение рабочего цикла крекинг-печи, что, тем самым, вызовет остановку крекинг-печи на техническое обслуживание.

В предшествующем уровне техники описаны некоторые варианты реализации изобретения, предназначенные для подачи различного рода исходного сырья в конвекционную секцию крекинг-печи. Например, в CN 1077978 А описан процесс получения этилена в конвекционной секции с помощью парового крекинга нефтяных углеводородов. В указанном процессе используют режим двойной инжекции, т.е. первичную инжекцию пара в трех точках и вторичную инжекцию пара в одной точке, так что в крекинг-печи загружают не только легкие фракции, но также тяжелые фракции. Более того, нет необходимости в смене трубопроводов при переходе от одного сырья к другому. Тем не менее, описанная выше заявка на патент относится лишь к улучшению режимов инжекции пара, что не оказывает влияния на выход продуктов при крекинге или качество продуктов в крекинге в целом.

В CN 1501898 А описан процесс крекинга исходного сырья в виде легких углеводородов в крекинг-печи для крекинга тяжелых углеводородов, включающий подачу части легкой фракции через впускное отверстие конвекционной секции крекинг-печи и подачу остальной легкой фракции в конвекционную секцию вместе с разбавленным газом. Такой процесс позволяет решить проблему загрузки легкой фракции в крекинг-печь при замене тяжелой фракции на легкую фракцию, при этом можно предотвратить чрезмерное падение давления при прохождении легкой фракции через секцию предварительного нагревания.

В US 2009/0178956 А1 описан процесс уменьшения коксообразования жидкого исходного сырья в конвекционной секции, при этом парциальное давление жидкого материала уменьшается за счет подачи газовой фазы при предварительном нагревании жидкого материала для улучшения скорости испарения образовавшейся смеси жидкого материала и пара, предназначенного для разбавления, и замедления образования предшественников кокса из жидкого материала, что таким образом уменьшает или даже устраняет коксообразование жидкого материала в конвекционной секции.

В настоящее время паровой крекинг направлен на обеспечение возможности работы крекинг-печей на различных материалах, например от легких до тяжелых, или замедления или устранения коксообразования при применении тяжелой фракции. В предшествующем уровне техники имеется ограниченное описание, касающееся процесса подачи олефинов (моноолефинсодержащего потока) в крекинг-печь в качестве части исходного сырья для проведения парового крекинга, без упоминания об устранении коксообразования при инжекции олефинов в крекинг-печь в качестве части исходного сырья.

Как правило, перед введением в радиационную секцию для проведения реакции крекинга исходное сырье предварительно нагревают в конвекционной секции крекинг-печи, при этом указанное сырье поглощает теплоту с достижением такой высокой температуры, что реакция крекинга протекает с образованием требуемых продуктов, таких как этилен, пропилен, бутадиен и т.п. На выходе из радиационной секции печи крекинг-газы при высокой температуре могут реагировать во второй раз с образованием побочных продуктов. Следовательно, высокотемпературные крекинг-газы на выходе из радиационной секции печи необходимо быстро охладить для предотвращения протекания слишком большого числа вторичных реакций, влияющих на выход требуемых продуктов. Для охлаждения крекинг-газов можно использовать как способ прямого тушения, так и способ косвенного тушения, при этом способ прямого тушения подразумевает непосредственное приведение в контакт криогенных веществ с крекинг-газами для быстрого охлаждения газов, тогда как способ косвенного тушения для быстрого охлаждения газов подразумевает опосредованное приведение в контакт криогенных веществ с крекинг-газами через стенку. Способ косвенного тушения обычно применяют для извлечения тепла высокотемпературных крекинг-газов с целью улучшения термической эффективности крекинг-печи и снижения стоимости продуктов, при этом используют охлаждающий теплообменник, т.е. для быстрого охлаждения крекинг-газов и выделения тепла с получением пара применяют закалочно-испарительный аппарат (TLE).

Краткое описание изобретения

Задача настоящего изобретения состоит в решении проблемы коксообразования при инжекции олефинов (моноолефинсодержащего потока) в крекинг-печь в составе исходного сырья для проведения нового способа парового крекинга.

Соответственно, в настоящем изобретении предложен метод парового крекинга, включающий нагревание жидкого исходного сырья в конвекционной секции крекинг-печи и последующую подачу указанного материала в радиационную секцию крекинг-печи для проведения в ней реакции крекинга, при этом моноолефинсодержащий поток подают в крекинг-печь для проведения реакции крекинга с применением по меньшей мере одного из следующих режимов:

Режим А: смешивание первой смеси с жидким исходным сырьем, нагревание полученной смеси в конвекционной секции и затем подача ее в радиационную секцию для проведения реакции крекинга;

Режим В: подача моноолефинсодержащего потока или первой смеси к впускному отверстию радиационной секции и смешивание его с материалом из конвекционной секции; и

Режим С: подача моноолефинсодержащего потока или первой смеси к выпускному отверстию радиационной секции и смешивание его с продуктами первой реакции крекинга для проведения второй реакции крекинга.

Моноолефинсодержащий поток представляет собой поток углеводородов, содержащий по меньшей мере одно соединение, выбранное из группы, состоящей из этилена, пропилена, бутена, пентена и гексена, причем суммарное содержание этилена, пропилена, бутена, пентена и гексена составляет более чем 10% по массе относительно углеводородного потока.

Первая смесь представляет собой смесь, содержащую моноолефинсодержащий поток и по меньшей мере один компонент, выбранный из пара и водорода.

В частности, в режиме А согласно настоящему изобретению перед введением в гибридный нагревательный сегмент конвекционной секции первую смесь смешивают с жидким исходным сырьем внутри конвекционной секции или за ее пределами, предпочтительно за пределами конвекционной секции. В режиме С согласно настоящему изобретению выпускное отверстие радиационной секции представляет собой участок, прилегающий к выпускному отверстию в радиационной секции.

Можно легко понять, что в приведенных выше режимах В и С моноолефинсодержащий поток (или поток моноолефинов в первой смеси) загружают в радиационную секцию, что означает, что указанный поток не нагревают вместе с жидким исходным сырьем в конвекционной секции.

Также можно легко понять, что в настоящем изобретении реакция крекинга по меньшей мере включает первую реакцию крекинга и может включать вторую реакцию крекинга. Кроме того, специалист в данной области техники может легко понять, что реакция крекинга, протекающая на участке от впускного отверстия до внутренней части радиационной секции, представляет собой первую часть крекинга, тогда как реакция крекинга, протекающая на выходе из радиационной секции, представляет собой вторую реакцию крекинга.

Согласно одному из конкретных вариантов реализации режима А, первая смесь поступает в гибридный нагревательный сегмент конвекционной секции после смешивания с жидким исходным сырьем, осуществляемого за пределами конвекционной секции. Предпочтительно, сначала первую смесь нагревают в сегменте перегрева разбавленного пара конвекционной секции перед смешиванием с жидким исходным сырьем и последующим введением в гибридный нагревательный сегмент конвекционной секции.

В режиме А согласно настоящему изобретению один из конкретных вариантов реализации состоит в смешивании моноолефинсодержащего потока с паром. При нагревании полученной смеси исходного сырья в конвекционной секции крекинг-печи, поскольку моноолефины подают в смесь исходного сырья вместе с паром, в начале испарения смеси исходного сырья, пар будет разбавлять газовую фазу, что позволяет уменьшить содержание моноолефинов в газовой фазе и дополнительно снизить или даже предотвратить коксообразование в начальный период испарения. Кроме того, при необходимости завершения испарения смеси исходного сырья пар подвергают перегреву и он может способствовать быстрому испарению жидкого исходного сырья, так что могут испариться сравнительно тяжелые компоненты исходного сырья, что приводит, таким образом, к снижению коксообразования при необходимости прекращения испарения. Соответственно, указанный процесс согласно настоящему изобретению может ослабить коксование моноолефинов, используемых в качестве исходного сырья в конвекционной секции крекинг-печи, так что крекинг-печь может стабильно работать в течение длительного времени.

В режиме А согласно настоящему изобретению другой конкретный вариант реализации состоит в смешивании моноолефинсодержащего потока с водородом. Перед смешиванием с жидким исходным сырьем водород добавляют в моноолефинсодержащий поток в конвекционной секции крекинг-печи, что является благоприятным для снижения коксообразования олефинов.

В еще одном конкретном варианте реализации режима А согласно настоящему изобретению, материал, содержащий моноолефины, смешивают с паром и водородом. В этом случае скорость коксообразования замедляется более эффективно.

В предшествующем уровне техники специалистам в данной области известно, что реакция крекинга представляет собой сильную эндотермическую реакцию. Если маленькую часть исходного сырья можно непосредственно инжектировать в выпускное отверстие радиационной секции крекинг-печи, температура крекинг-газов будет уменьшаться, поскольку выход продуктов крекинга возрастает, так что тепло высокотемпературных крекинг-газов можно полностью утилизировать. Соответственно, в другом известном в предшествующем уровне техники процессе, что касается описанного выше режима В и/или режима С, традиционное жидкое исходное сырье инжектируют в выпускное отверстие радиационной секции крекинг-печи. Однако температура на выходе из радиационной секции будет значительно понижена вследствие инжекции жидкого исходного сырья, так что сравнительно большое количество продуктов крекинга в жидкой фазе будет получено при реакции крекинга на выходе из радиационной секции. В результате, скорость коксования в тушильном аппарате будет увеличиваться, что будет оказывать дополнительное влияние на режим работы установки для крекинга в целом. Поэтому, согласно технологическому решению режима С, описанного в настоящем изобретении, при паровом крекинге реакция крекинга будет протекать в радиационной секции между олефинами (моноолефинсодержащим потоком) и продуктами первой реакции крекинга после смешивания. Температура крекинга олефина сравнительно низкая и при крекинге олефина не образуется жидкий продукт, так что тепло высокотемпературных продуктов реакции крекинга в радиационной секции можно эффективно использовать, выход продукта можно увеличить и коксообразование в тушильном аппарате можно замедлить.

В режиме В согласно настоящему изобретению моноолефинсодержащий поток загружают в установку для крекинга из впускного отверстия радиационной секции. Соответственно, добавление олефинов не приведет к образованию кокса в конвекционной секции крекинг-печи. В радиационной секции крекинг-печи олефины будут подвергаться совместному крекингу с жидким исходным сырьем.

В режиме С согласно настоящему изобретению моноолефинсодержащий поток загружают в установку для крекинга из выпускного отверстия радиационной секции. Соответственно, добавление олефинов также не приведет к образованию кокса в конвекционной секции крекинг-печи. На выходе из радиационной секции крекинг-печи, олефины будут подвергаться совместному крекингу с продуктами первой реакции крекинга из радиационной секции.

В одном из конкретных вариантов реализации моноолефинсодержащий поток согласно настоящему изобретению представляет собой поток углеводородов с суммарным содержанием этилена, пропилена, бутена, пентена и гексена, составляющим более чем 30% по массе относительно углеводородного потока, предпочтительно, поток углеводородов с суммарным содержанием бутена, пентена и гексена, составляющим более чем 50% по массе относительно углеводородного потока, и более предпочтительно, поток углеводородов с суммарным содержанием 1-бутена и 2-бутена, составляющим более чем 50% по массе относительно углеводородного потока. С помощью экспериментов, автор настоящего изобретения обнаружил, что, когда содержащий моноолефины материал, добавляемый в крекинг-печь, содержит определенное количество 1-бутена и 2-бутена, указанный материал будет подвергаться совместному крекингу с жидким исходным сырьем и/или продуктами первой реакции крекинга, образующимися в радиационной секции, так что можно добиться сравнительно высокого выхода бутадиена.

Предпочтительно в режиме А перед смешиванием с жидким исходным сырьем смесь моноолефинсодержащего потока и пара предварительно нагревают в конвекционной секции до температуры в диапазоне от 480 до 560°C, предпочтительно в диапазоне от 500 до 540°C. В приведенном выше технологическом решении, более предпочтительно, если жидкое исходное сырье перед смешиванием со смесью содержащего моноолефины потока и пара предварительно нагревают в конвекционной секции до температуры в диапазоне от 230 до 300°C, предпочтительно от 250 до 280°C.

В режиме А отношение моноолефинсодержащего потока к пару предпочтительно составляет от 1:1 до 1:30 по массе и/или отношение моноолефинсодержащего потока, к жидкому исходному сырью составляет от 0,001:1 до 0,2:1 по массе.

Согласно одному из конкретных вариантов реализации настоящего изобретения в режимах В и С поток, содержащий моноолефины, водород, пар и любые их смеси все по отдельности и по возможности предварительно нагревают до температуры в диапазоне от 120 до 660°C, предпочтительно, от 150 до 620°C в конвекционной секции.

Согласно одному из конкретных вариантов реализации изобретения в режимах В и С используют отдельный моноолефинсодержащий поток, который перед введением в радиационную секцию предварительно нагревают до температуры в диапазоне от 120 до 250°C, предпочтительно, от 150 до 200°C. Согласно одному из конкретных вариантов реализации изобретения моноолефинсодержащий поток можно предварительно нагреть в нагревательной установке, такой как испаритель, вместо предварительного нагревания в конвекционной секции, при этом можно легко понять, что такой отдельный моноолефинсодержащий поток подразумевает, что указанный поток не используют путем смешивания с паром или водородом.

Согласно еще одному конкретному варианту реализации изобретения в режимах В и С первая смесь представляет собой смесь моноолефинсодержащего потока и пара, при этом температура такой предварительно нагретой смеси перед введением в радиационную секцию составляет от 500 до 660°C, предпочтительно, от 540 до 620°C.

В частности, в режиме В отношение моноолефинсодержащего потока к жидкому исходному сырью составляет от 0,001:1 до 0,5:1, предпочтительно, от 0,01:1 до 0,4:1 по массе; и в режиме С отношение моноолефинсодержащего потока к жидкому исходному сырью составляет от 0,001:1 до 0,2:1, предпочтительно, от 0,01:1 до 0,1:1 по массе.

Предпочтительно в режимах В и С согласно настоящему изобретению массовое отношение моноолефинсодержащего потока к водороду в первой смеси составляет от 50:1 до 1,000:1, предпочтительно, от 80:1 до 800:1 и/или массовое отношение моноолефинсодержащего потока к пару в первой смеси составляет от 0,1:1 до 10:1, предпочтительно от 0,2:1 до 3:1.

В настоящем изобретении условия первой реакции крекинга включают начальную температуру крекинга в диапазоне от 560 до 660°C, предпочтительно в диапазоне от 580 до 640°C; температуру на выходе из радиационной секции в диапазоне от 780 до 850°C, предпочтительно от 790 до 840°C; и время реакции в диапазоне от 0,1 до 0,5 с, предпочтительно от 0,2 до 0,3 с.

Жидкое исходное сырье согласно настоящему изобретению предпочтительно содержит нафту и/или гидрогенизированный крекинг-остаток.

В настоящем изобретении крекинг-печь не является каталитической крекинг-печью и не содержит катализаторов для проведения крекинга.

Краткое описание чертежей

Чертежи, составляющие часть настоящего описания, приведены для дальнейшего понимания и разъяснения изобретения вместе с конкретными вариантами его реализации без ограничения настоящего изобретения каким бы то ни было образом.

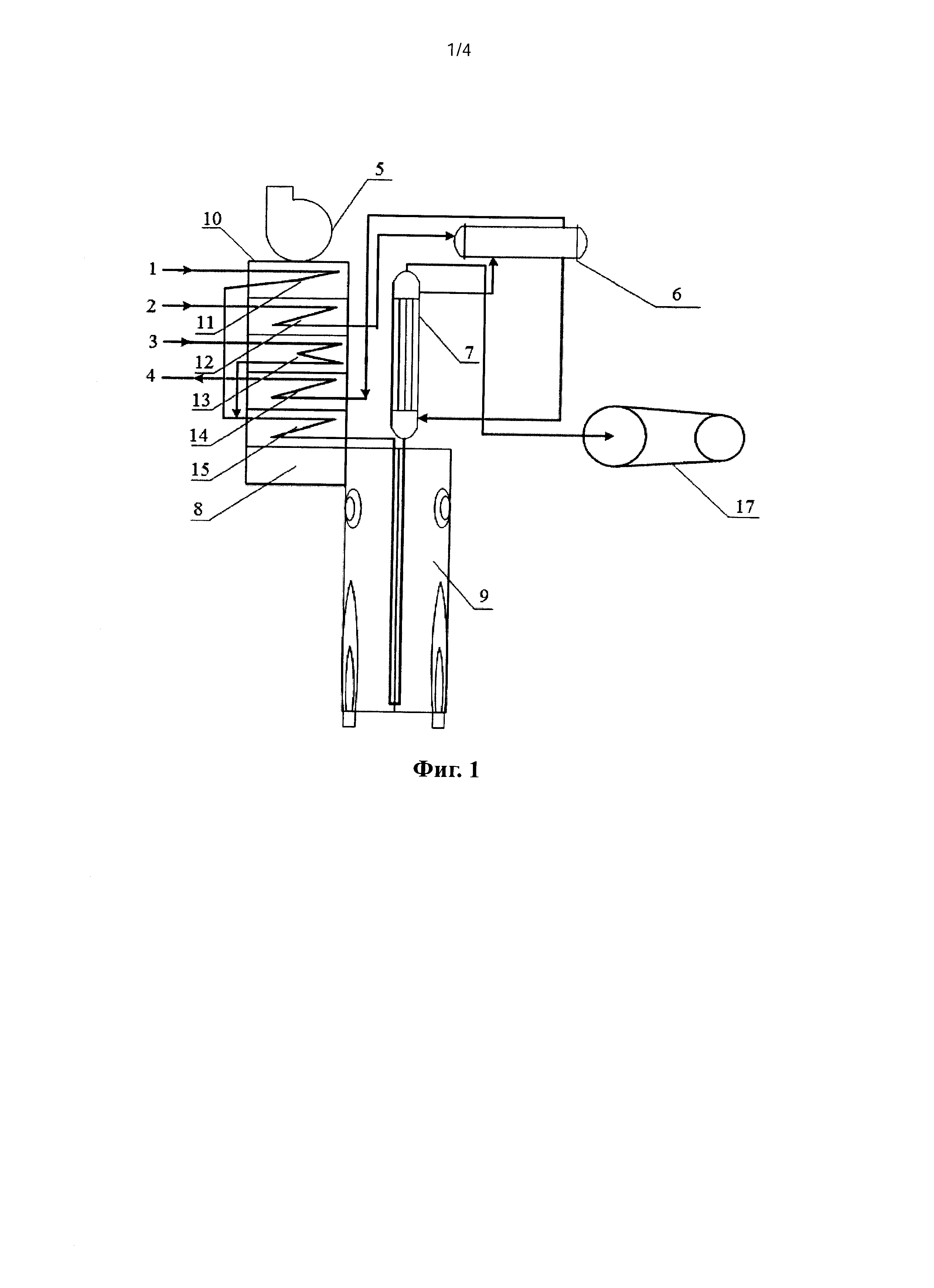

На фиг.1 схематически показаны известная из уровня техники установка для крекинга, содержащая крекинг-печь и закалочно-испарительный аппарат, и направление в нее потока материала;

На фиг.2 схематически показаны установка для крекинга и направление потока материала согласно примеру 1 настоящего изобретения;

На фиг.3 схематически показаны установка для крекинга и направление потока материала согласно примеру 3 настоящего изобретения; и

На фиг.4 схематически показаны установка для крекинга и направление потока материала согласно примеру 6 настоящего изобретения.

Подробное описание вариантов реализации изобретения

В настоящем изобретении, если не указано иначе, термины "верхний" и "нижний" обычно обозначают верхнюю или нижнюю часть со ссылкой на чертежи, тогда как "внутри" и "за пределами" относятся к внутренней или внешней части соответствующего компонента.

На фиг.2 схематически показаны установка для крекинга, содержащая крекинг-печь, и направление потока материала согласно примеру 1 настоящего изобретения. Установка для крекинга содержит крекинг-печь, закалочно-испарительный аппарат 7, паросборник 6, нагнетатель 5 и манифольд 17 для крекинг-газа. Крекинг-печь содержит конвекционную секцию 10 и радиационную секцию 9. Исходное сырье поступает в радиационную секцию 9 через конвекционную секцию 10, при этом исходное сырье, предварительно нагретое в конвекционной секции 10, дополнительно нагревают в радиационной секции 9 для проведения реакции крекинга под действием теплоты, выделяющейся при сжигании жидкого или газообразного топлива в указанной установке. На выходе из радиационной секции 9, продукты реакции крекинга смешивают с моноолефинсодержащим потоком или первой смесью (содержащей моноолефинсодержащий поток и по меньшей мере одно вещество, выбранное из пара и водорода) для проведения второй реакции крекинга по существу при температуре полученной смеси. Затем, образовавшиеся продукты реакции инжектируют в закалочно-испарительный аппарат 7 для охлаждения и разделяют на крекинг-газы и пар. Далее пар поступает в паросборник 6 разделения газа и жидкости. Отделенный пар высокого давления может поступать в конвекционную секцию для нагревания там с получением пара сверхвысокого давления, при этом отделенную воду можно использовать в качестве охлаждающей воды для закалочно-испарительного аппарата 7. Крекинг-газы поступают в последующие разделительные устройства через манифольд 17 для крекинг-газа для разделения требуемых продуктов. Высокотемпературный топочный газ, образующийся при сжигании в радиационной секции 9, поступает в конвекционную секцию 10 через поперечную секцию 8 топочного газа. Закалочно-испарительный аппарат 7 предпочтительно представляет собой закалочный теплообменник, т.е., косвенный закалочно-испарительный аппарат.

Для полной утилизации тепла высокотемпературного топочного газа из радиационной секции 9, конвекционную секцию 10 крекинг-печи обычно оборудуют несколькими сегментами для извлечения теплоты. В общем, конвекционную секцию 10 можно оборудовать одним или более сегментом 11 предварительного нагревания материала для предварительного нагревания исходного сырья, сегментом 12 предварительного нагревания котловой питательной воды для нагревания котловой питательной воды, подаваемой в паросборник 6, сегментом 13 для перегрева разбавленного пара для предварительного нагревания разбавленного пара (такого как водяной пар), сегментом 14 для перегрева пара сверхвысокого давления для нагревания пара высокого давления из паросборника 6 с получением пара сверхвысокого давления, и гибридным нагревательным сегментом 15 для нагревания исходного сырья до переходной температуры. Перечисленные выше сегменты можно установить в соответствии с реальными потребностями. Например, при необходимости предварительного нагревания исходного сырья перед смешиванием с другими материалами (такими как разбавленный пар), необходим сегмент 11 предварительного нагревания материала. Напротив, сегмент 11 предварительного нагревания материала не потребуется, если исходное сырье не надо предварительно нагревать перед смешиванием с другими материалами.

Кроме того, в соответствии с реальными потребностями, в конвекционной секции 10 можно установить один или несколько сегментов 11 для нагревания материалов. Согласно одному из вариантов реализации изобретения, когда исходное сырье инжектируют в несколько потоков, и каждый из потоков необходимо предварительно нагреть перед смешиванием друг с другом, конвекционную секцию 10 следует оборудовать несколькими сегментами 11 предварительного нагревания материалов, каждый из которых может предварительно нагревать один поток. Согласно еще одному варианту реализации изобретения, когда исходное сырье необходимо предварительно нагреть до сравнительно высокой температуры, и один сегмент предварительного нагревания материала не может предварительно нагреть исходное сырье до заданной температуры, тогда в конвекционную секцию 10 будет необходимо установить несколько сегментов 11 предварительного нагревания материала для многократного предварительного нагревания исходного сырья.

Согласно реальным технологическим требованиям, для получения пара сверхвысокого давления с определенной температурой и давлением, в конвекционную секцию 10 можно установить один или несколько сегментов 14 для перегрева пара высокого давления.

Согласно реальным технологическим требованиям, для нагревания исходного сырья до переходной температуры для уменьшения нагрузки на радиационную секцию, конвекционную секцию 10 можно оборудовать одним или несколькими гибридными нагревательными сегментами.

В крекинг-печи, при установке в конвекционной секции 10 более двух сегментов, выбранных из сегмента 11 предварительного нагревания материала, сегмента 12 предварительного нагревания котловой питательной воды, сегмента 13 для перегрева разбавленного пара, сегмента 14 для перегрева пара сверхвысокого давления и гибридного нагревательного сегмента 15, положение каждого из перечисленных выше сегментов может быть определено в соответствии с фактическими потребностями. При необходимости интенсивного нагревания среды в одном определенном сегменте, т.е., для нагревания до высокой температуры, такой сегмент можно расположить рядом с переходной секцией 8, где температура топочного газа сравнительно высока; при необходимости нагревания среды в этом сегменте с более низкой интенсивностью, т.е., нагревания до низкой температуры, такой сегмент можно расположить далеко от переходной секции 8, поскольку температура топочного газа становится более низкой по мере его удаления от переходной секции 8. Например, согласно одному из вариантов реализации изобретения, показанному на фиг.2, в конвекционной секции 10 вдоль направления потока высокотемпературного топочного газа последовательно установлены гибридный нагревательный сегмент 15, сегмент перегрева пара сверхвысокого давления 14, сегмент 13 перегрева разбавленного пара, сегмент предварительного нагревания котловой питательной воды 12 и сегмент 11 предварительного нагревания материала.

В одном конкретном методе парового крекинга согласно настоящему изобретению, показанном на фиг.2, паровой крекинг осуществляют в установке для крекинга, содержащей крекинг-печь и закалочно-испарительный аппарат 7, при этом крекинг-печь дополнительно содержит конвекционную секцию 10 и радиационную секцию 9. Процесс включает следующие стадии:

Стадия (1): жидкое исходное сырье 1 смешивают со смесью, содержащей моноолефинсодержащий поток 16 и пар 3, и полученную смесь исходного сырья нагревают в конвекционной секции 10, испаряют и нагревают до переходной температуры, после чего испарившуюся смесь исходного сырья загружают в радиационную секцию 9 для проведения первой реакции крекинга с получением продуктов первой реакции крекинга;

Стадия (2): моноолефинсодержащий поток или первую смесь смешивают с продуктами первой реакции крекинга на выходе из радиационной секции 9 для проведения второй реакции крекинга с получением продуктов второй реакции крекинга, которые затем инжектируют в закалочно-испарительный аппарат 7 для охлаждения и разделения.

В настоящем изобретении указанный термин "предварительное нагревание" можно взаимозаменяемо использовать в качестве термина "нагревание", поскольку оба термина указывают на нагревание материала, подвергаемого крекингу, до температуры, ниже, чем температура первой реакции крекинга.

Согласно предпочтительному варианту реализации изобретения указанный процесс дополнительно включает: на стадии (1) предварительное нагревание жидкого исходного сырья в конвекционной секции 10 перед смешиванием его со смесью, содержащей моноолефинсодержащий поток и пар. Согласно указанному варианту реализации изобретения можно дополнительно уменьшить процесс коксования. Предпочтительно температура жидкого исходного сырья после предварительного нагревания в конвекционной секции 10 составляет от 230 до 300°C, более предпочтительно от 250 до 280°C.

Согласно еще одному варианту реализации изобретения указанный процесс дополнительно включает на стадии (1) предварительное нагревание смеси, содержащей моноолефинсодержащий поток и пар, в конвекционной секции 10 перед смешиванием его с жидким исходным сырьем. Температура смеси, содержащей моноолефинсодержащий поток и пар, после предварительного нагревания в конвекционной секции 10 предпочтительно составляет от 480 до 560°C, более предпочтительно, от 500 до 540°C.

На стадии (1) отношение жидкого исходного сырья к пару составляет от 1:1 до 4:1, предпочтительно, от 1,5:1 до 2,5:1 по массе.

На стадии (1) отношение моноолефинсодержащий потока к пару составляет от 1:1 до 1:30, предпочтительно, от 1:10 до 1:20 по массе.

На стадии (1) первый крекинг можно провести в условиях, общепринятых для крекинга. Условия для первого крекинга предпочтительно включают: переходную температуру в диапазоне от 560 до 660°C, предпочтительно от 580 до 640°C; температуру на выходе из радиационной секции в диапазоне от 780 до 850°C, предпочтительно от 790 до 840°C; и время реакции (время пребывания смеси исходного сырья в радиационной секции 9) в диапазоне от 0,1 до 0,5 с, предпочтительно от 0,2 до 0,3 с.

Согласно еще другому предпочтительному варианту реализации изобретения указанный процесс дополнительно включает: предварительное нагревание моноолефинсодержащего потока или первой смеси в конвекционной секции 10 перед смешиванием его с продуктами первой реакции крекинга. Согласно предпочтительному варианту реализации изобретения можно избежать сильного уменьшения температуры на выходе из радиационной секции, так что можно гарантировать, что олефины будут полностью крекированы. Предпочтительно температура моноолефинсодержащего потока или первой смеси после предварительного нагревания в конвекционной секции 10 составляет от 120 до 660°C, предпочтительно от 150 до 620°C. Согласно описанным выше вариантам реализации изобретения, в конвекционной секции 10 стадии предварительного нагревания соответственно выполняют в различных сегментах конвекционной секции 10. В частности, жидкое исходное сырье предварительно нагревают в сегменте 11 предварительного нагревания материала конвекционной секции 10, тогда как моноолефинсодержащий поток предварительно нагревают в сегменте 13 перегрева разбавленного пара конвекционной секции 10.

Согласно дополнительному предпочтительному варианту реализации изобретения, показанному на фиг.2, в конвекционной секции 10 жидкое исходное сырье 1 предварительно нагревают в сегменте 11 предварительного нагревания материала, при этом смесь, содержащая моноолефинсодержащий поток 16 и пар 3 одновременно предварительно нагревают в сегменте 13 перегрева разбавленного пара, после чего жидкое исходное сырье, предварительно нагретое в сегменте 11 предварительного нагревания материала, и смесь, содержащую моноолефинсодержащий поток и пар, предварительно нагретую в сегменте 13 перегрева разбавленного пара, смешивают с получением смеси исходного сырья. Далее смесь исходного сырья нагревают в гибридном нагревательном сегменте 15 до переходной температуры и затем инжектируют в радиационную секцию 9 для проведения реакции крекинга (т.е., первой реакции крекинга). Тем временем, другой моноолефинсодержащий поток 16 или смесь, содержащую моноолефинсодержащий поток 16 и пар 3, предварительно нагревают в сегменте 13 перегрева разбавленного пара с получением предварительно нагретого олефин-содержащего потока. Далее, предварительно нагретый моноолефинсодержащий поток смешивают с продуктами крекинга (т.е., продуктами первой реакции крекинга) на выходе из радиационной секции 9 и подвергают крекингу по существу при температуре полученной смеси (т.е., при температуре второй реакции крекинга). Потом готовые продукты крекинга (т.е., продукты второй реакции крекинга) инжектируют в закалочно-испарительный аппарат 7 для охлаждения и разделения.

Кроме того, согласно описанному выше предпочтительному варианту реализации изобретения для полной утилизации тепла высокотемпературного топочного газа в конвекционной секции 10, котловую питательную воду 2 можно нагреть с помощью сегмента 12 предварительного нагревания котловой питательной воды, и пар 4 высокого давления из паросборника 6 можно нагреть в сегменте 14 для перегрева пара сверхвысокого давления с получением пара сверхвысокого давления. В конвекционной секции 10 согласно предпочтительному варианту реализации, вдоль направления потока высокотемпературного топочного газа один за другим предпочтительно устанавливают гибридный нагревательный сегмент 15, сегмент 14 для перегрева пара высокого давления, сегмент 13 перегрева разбавленного пара, сегмент 12 предварительного нагревания котловой питательной воды и сегмент 11 предварительного нагревания материала.

На стадии (2) процесса, предложенного в настоящем изобретении, первая смесь предпочтительно представляет собой смесь, содержащую моноолефинсодержащий поток, и пар. Более предпочтительно отношение моноолефинсодержащего потока к пару составляет от 0,1:1 до 10:1, предпочтительно, от 0,5:1 до 2:1 по массе.

На стадии (2) процесса, предложенного в настоящем изобретении, отношение моноолефинсодержащего потока к жидкому исходному сырью составляет от 0,001:1 до 0,2:1, предпочтительно, от 0,01:1 до 0,1:1 по массе.

На стадии (2) процесса, предложенного в настоящем изобретении, вторую реакцию крекинга осуществляют при температуре смеси продуктов реакции крекинга в радиационной секции 9 (продуктов первой реакции крекинга) и моноолефинсодержащего потока или первой смеси. Время реакции второй реакции крекинга сравнительно короткое, может быть короче, чем 0,1 с, предпочтительно, в диапазоне от 0,001 до 0,05 с.

В процессе согласно настоящему изобретению моноолефинсодер жащие потоки на стадиях (1) и (2) могут быть одинаковыми или различными.

Еще один конкретный вариант реализации согласно настоящему изобретению показан на фиг.3.

Паровой крекинг согласно фиг.3 проводят в установке для крекинга, содержащей крекинг-печь, закалочно-испарительный аппарат 7 и нагреватель (не показан на чертеже). Крекинг-печь содержит конвекционную секцию 10 и радиационную секцию 9. Указанный процесс включает: смешивание жидкого исходного сырья с паром и нагревание полученной смеси исходного сырья в конвекционной секции 10 до переходной температуры и подачу смеси исходного сырья в радиационную секцию 9 для проведения реакции крекинга. Полученные продукты реакции крекинга инжектируют в закалочно-испарительный аппарат 7 для охлаждения и разделения, при этом указанный процесс дополнительно включает по меньшей мере одну из следующих операций:

Операция (а): моноолефинсодержащий поток нагревают в нагревателе и перед подачей нагретой смеси исходного сырья в радиационную секцию, его смешивают с первой смесью, при этом первая смесь представляет собой смесь нагретого моноолефинсодержащего потока и водорода или смесь нагретого моноолефинсодержащего потока и водорода и пара.

Операция (b): моноолефинсодержащий поток нагревают в нагревателе и перед инжекцией продуктов реакции крекинга в закалочно-испарительный аппарат, их приводят в контакт с первой смесью реакции, при этом указанная первая смесь представляет собой смесь нагретого моноолефинсодержащего потока и водорода или смесь нагретого моноолефинсодержащего потока и водорода и пара.

При выполнении операции (а) процесса согласно настоящему изобретению первую смесь вводят во впускное отверстие радиационной секции, тогда как при выполнении операции (b), первую смесь вводят в выпускное отверстие радиационной секции 9. В первой смеси моноолефинсодержащий поток предварительно нагревают с помощью нагревателя.

В процессе согласно настоящему изобретению при выполнении операций (а) и (b) температуры моноолефинсодержащих потоков после нагревания в нагревателе могут, соответственно, составлять от 120 до 250°C, предпочтительно от 150 до 200°C. Нагреватель для нагревания моноолефинсодержащего потока может представлять собой различного рода обычные нагреватели, такие как испаритель. В предпочтительных условиях моноолефинсодержащий поток инжектируют в испаритель для испарения. Затем испарившийся моноолефинсодержащий поток смешивают с водородом, при этом можно добавить пар, и полученную смесь инжектируют во впускное отверстие и/или выпускное отверстие радиационной секции 9.

Когда процесс согласно настоящему изобретению одновременно включает операции (а) и (b), моноолефинсодержащие потоки, применяемые в операциях (а) и (b), можно нагреть в одном и том же нагревателе.

Согласно предпочтительному варианту реализации изобретения способ парового крекинга дополнительно включает: перед смешиванием жидкого исходного сырья с паром, жидкое исходное сырье предварительно нагревают в конвекционной секции 10. Такой предпочтительный вариант реализации изобретения позволяет уменьшить коксование.

Температура жидкого исходного сырья после предварительного нагревания в конвекционной секции 10 предпочтительно составляет от 120 до 300°C, предпочтительно от 150 до 250°C.

В настоящем изобретении, когда способ парового крекинга включает операцию (a), конвекционная секция 10 предпочтительно содержит сегмент 11 предварительного нагревания материала, сегмент 13 перегрева разбавленного пара и гибридный нагревательный сегмент 15. Способ парового крекинга предпочтительно включает:

Стадию (1): жидкое исходное сырье предварительно нагревают в сегменте 11 предварительного нагревания материала;

Стадию (2): пар предварительно нагревают в сегменте 13 перегрева разбавленного пара;

Стадию (3): предварительно нагретое жидкое исходное сырье, полученное на стадии (1), смешивают с предварительно нагретым паром, полученным на стадии (2), и образовавшуюся смесь исходного сырья нагревают в гибридном нагревательном сегменте 15 для испарения и нагревания до переходной температуры;

Стадию (4): моноолефинсодержащий поток нагревают в нагревателе перед смешиванием с водородом, и полученную смесь возможно смешивают с паром с получением первой смеси;

Стадию (5): испарившуюся смесь исходного сырья, полученную на стадии (3), смешивают с первой смесью, полученной на стадии (4), и образовавшуюся смесь добавляют в радиационную секцию 9 для проведения реакции крекинга; и

Стадию (6): продукты крекинга, полученные на стадии (5), инжектируют в закалочно-испарительный аппарат 7 для охлаждения и разделения.

Согласно описанному выше варианту реализации изобретения не существует специального ограничения последовательности выполнения стадии (1), стадии (2) и стадии (4). Стадию (1), стадию (2) и стадию (4) предпочтительно выполняют одновременно.

В настоящем изобретении, когда способ парового крекинга включает операцию (b), конвекционную секцию 10 предпочтительно оборудуют сегментом 11 предварительного нагревания материала, сегментом 13 перегрева разбавленного пара и гибридным нагревательным сегментом 15. Способ парового крекинга предпочтительно включает:

Стадию (1): жидкое исходное сырье предварительно нагревают в сегменте 11 предварительного нагревания материала;

Стадию (2): пар предварительно нагревают в сегменте 13 перегрева разбавленного пара;

Стадию (3): предварительно нагретое жидкое исходное сырье, полученное на стадии (1), и предварительно нагретый пар, полученный на стадии (2), смешивают и образовавшуюся смесь исходного сырья нагревают в гибридном нагревательном сегменте 15 для испарения и нагревания до переходной температуры;

Стадию (4): испарившуюся смесь исходного сырья, полученную на стадии (3), добавляют в радиационную секцию 9 для проведения реакции крекинга;

Стадию (5): моноолефинсодержащий поток нагревают в нагревателе перед смешиванием с водородом, и полученную смесь возможно смешивают с паром с получением первой смеси; и

Стадию (6): продукты реакции крекинга, полученные на стадии (4), приводят в контакт с первой смесью, полученной на стадии (5) и образовавшиеся продукты инжектируют в закалочно-испарительный аппарат 7 для охлаждения и разделения.

Согласно описанному выше варианту реализации изобретения не существует специального ограничения последовательности выполнения стадии (1), стадии (2) и стадии (5). Стадию (1), стадию (2) и стадию (5) предпочтительно выполняют одновременно.

Согласно предпочтительному варианту реализации изобретения способ парового крекинга одновременно включает операции (а) и (b), когда конвекционная секция 10 предпочтительно содержит сегмент 11 предварительного нагревания материала, сегмент 13 перегрева разбавленного пара и гибридный нагревательный сегмент 15. Такой способ парового крекинга предпочтительно включает:

Стадию (1): жидкое исходное сырье предварительно нагревают в сегменте 11 предварительного нагревания материала;

Стадию (2): пар предварительно нагревают в сегменте 13 перегрева разбавленного пара;

Стадию (3): предварительно нагретое жидкое исходное сырье, полученное на стадии (1), смешивают с предварительно нагретым паром, полученным на стадии (2), и образовавшуюся смесь исходного сырья нагревают в гибридном нагревательном сегменте 15 для испарения и нагревания до переходной температуры;

Стадию (4): моноолефинсодержащий поток нагревают в нагревателе перед смешиванием с водородом и полученную смесь возможно смешивают с паром с получением первой смеси;

Стадию (5): испарившуюся смесь исходного сырья, полученную на стадии (3), смешивают с частью первой смеси, полученной на стадии (4), и полученную смесь добавляют в радиационную секцию 9 для проведения реакции крекинга; и

Стадию (6): продукты крекинга, полученные на стадии (5), приводят в контакт и подвергают реакции с другой частью первой смеси, полученной на стадии (4), затем образовавшиеся продукты инжектируют в закалочно-испарительный аппарат 7 для охлаждения и разделения.

Согласно описанному выше предпочтительному варианту реализации изобретения не существует строгого ограничения последовательности выполнения стадии (1), стадии (2) и стадии (4). Стадию (1), стадию (2) и стадию (4) предпочтительно выполняют одновременно.

Согласно описанному выше предпочтительному варианту реализации изобретения, в частности, показанному на фиг.3, в конвекционной секции 10 жидкое исходное сырье 1 предварительно нагревают в сегменте 11 предварительного нагревания материала, и одновременно в сегменте 13 перегрева разбавленного пара предварительно нагревают пар 3. Далее жидкое исходное сырье, предварительно нагретое в сегменте 11 предварительного нагревания материала, и пар 3, предварительно нагретый в сегменте 13 перегрева разбавленного пара, смешивают с получением смеси исходного сырья. Потом смесь исходного сырья нагревают в гибридном нагревательном сегменте 15 до переходной температуры и смешивают с потоком первой смеси (т.е., смесью, содержащей моноолефинсодержащий поток, нагретый с помощью нагревателя, и водород, или смесью, содержащей нагретый моноолефинсодержащий поток и водород и пар). Затем образовавшуюся смесь инжектируют в радиационную секцию 9 для проведения реакции крекинга. Далее продукты реакции крекинга, приведенные в контакт и взаимодействующие с другим потоком первой смеси (т.е., смеси, содержащей моноолефинсодержащий поток, нагретый с помощью нагревателя, и водород, или смеси, содержащей нагретый моноолефинсодержащий поток и водород и пар), и образовавшиеся продукты реакции инжектируют в закалочно-испарительный аппарат 7 для охлаждения и разделения.

Кроме того, согласно описанному выше варианту реализации изобретения для полной утилизации тепла высокотемпературного топочного газа в конвекционной секции 10, котловую питательную воду 2 можно нагреть в сегменте 12 предварительного нагревания материала и пар 4 высокого давления из паросборника 6 можно нагреть с получением сверх нагретого пара высокого давления. При таких условиях, в конвекционной секции 10 вдоль направления потока высокотемпературного топочного газа последовательно устанавливают предпочтительно гибридный нагревательный сегмент 15, сегмент 14 для перегрева пара высокого давления, сегмент 13 для перегрева разбавленного пара, сегмент 12 предварительного нагревания котловой питательной воды и сегмент 11 предварительного нагревания материала.

В указанном процессе, предложенном в настоящем изобретении, при смешивании жидкого исходного сырья и пара, отношение жидкого исходного сырья к пару составляет от 1:1 до 4:1, предпочтительно, от 1,5:1 до 2,5:1 по массе.

При выполнении операции (а) отношение моноолефинсодержащего потока к жидкому исходному сырью может составлять от 0,001:1 до 0,5:1, предпочтительно, от 0,01:1 до 0,4:1 по массе; отношение моноолефинсодержащего потока к водороду может составлять от 50:1 до 1,000:1, предпочтительно, от 80:1 до 800:1 по массе; и отношение пара к моноолефинсодер жащему потоку может составлять от 0:1 до 5:1, предпочтительно, от 0,1:1 до 3:1 по массе.

При выполнении операции (b) отношение моноолефинсодержащего потока к жидкому исходному сырью может составлять от 0,001:1 до 0,2:1, предпочтительно, от 0,01:1 до 0,1:1 по массе; отношение моноолефинсодержащего потока к водороду может составлять от 50:1 до 1000:1, предпочтительно, от 80:1 до 800:1 по массе; и отношение пара к моноолефинсодер жащему потоку может составлять от 0:1 до 5:1, предпочтительно, от 0,1:1 до 3:1 по массе.

В процессе согласно настоящему изобретению реакцию крекинга в радиационной секции 9 можно выполнить при обычных условиях крекинга. Согласно предпочтительным вариантам реализации изобретения условия крекинга включают: переходную температуру, составляющую от 560 до 660°C, предпочтительно от 580 до 640°C; температуру на выходе из радиационной секции, составляющую от 780 до 850°C, предпочтительно от 790 до 840°C; и время реакции (т.е., время пребывания материала реакции в радиационной секции) в диапазоне от 0,1 до 0,5 с, предпочтительно от 0,2 до 0,3 с.

При выполнении операции (b) время контакта продуктов реакции крекинга из радиационной секции 9 и первой смеси сравнительно короткое, может быть короче, чем 0,1 с, предпочтительно в диапазоне от 0,001 до 0,05 с. Время контакта реакции относится к периоду времени, в течение которого продукты реакции крекинга из радиационной секции 9 приводят в контакт и подвергают реакции с первой смесью на выходе из радиационной секции 9 перед введением в закалочно-испарительный аппарат 7.

В процессе согласно настоящему изобретению при выполнении операций (а) и (b) моноолефинсодержащие потоки могут быть одинаковыми или различными.

Далее, настоящее изобретение будет дополнительно объяснено со ссылкой на примеры.

Пример 1

Настоящий пример используют для объяснения способа парового крекинга, предложенного в настоящем изобретении.

Установка для крекинга, показанная на фиг.2, предназначена для проведения реакции крекинга. Этот конкретный процесс включает:

Нафту 1 с температурой 60°C (см. таблицу 1, в которой приведены соответствующие параметры) предварительно нагревают в сегменте 11 предварительного нагревания материала и одновременно первый поток, состоящий из пара 3 и моноолефинсодержащего (смесь C4 олефинов) потока 16 с составом, показанным в таблице 2, предварительно нагревают в сегменте 13 перегрева разбавленного пара. После этого предварительно нагретую нафту и предварительно нагретый первый поток смешивают и полученную смесь исходного сырья нагревают в гибридном нагревательном сегменте 15 перед введением в радиационную секцию 9 для проведения реакции крекинга. Кроме того, второй поток, состоящий из пара 3 и смеси C4 олефинов 16 с составом, показанным в таблице 2, предварительно нагревают в сегменте 13 перегрева разбавленного пара с получением первой смеси (моноолефинсодержащего потока). На выходе из радиационной секции 9 предварительно нагретый второй поток смешивается с продуктами реакции крекинга и химически взаимодействует с ними в радиационной секции 9. Образовавшиеся готовые продукты реакции крекинга инжектируют в закалочно-испарительный аппарат 7 для охлаждения и разделения с получением пара высокого давления и крекинг-газов, которые загружают в последующие разделительные устройства через главную трубу 17 для крекинг-газа. Скорость подачи нафты 1 составляет 43130 кг/ч, в первом потоке скорость инжекции пара составляет 22700 кг/ч и скорость подачи смеси C4 олефинов составляет 2270 кг/ч. Во втором потоке скорость инжекции пара составляет 2270 кг/ч и скорость подачи смеси C4 олефинов составляет 1362 кг/ч. Температуры предварительно нагретых первого и второго потоков составляют, соответственно, 530°C и 600°C. Переходная температура (ХОТ) составляет 590°C и температура на выходе из крекинг-печи (СОТ) составляет 830°C. Время крекинга-реакции в радиационной секции 9 составляет 0,24 с. Другие технологические параметры крекинг-печи и закалочно-испарительного аппарата 7 перечислены в таблице 3. Крекинг-газы разделяют и анализируют, и их состав приведен в таблице 4.

Сравнительный пример 1

Паровой крекинг осуществляют согласно способу, описанному в примере 1, за исключением того, что, как показано на фиг.1, смесь C4 олефинов 16 не инжектируют в первый поток или во второй поток, а скорость подачи нафты составляет 45400 кг/ч, при этом другие технологические параметры крекинг-печи и закалочно-испарительного аппарата 7 перечислены в таблице 5, крекинг-газы разделяют и анализируют, и их состав приведен в таблице 6.

Данные, приведенные в таблицах 4 и 6, указывают, что выходы бутадиена в примере 1 и сравнительном примере 1 составляют, соответственно, 5,88% масс. и 4,84% масс. То есть, при введении смеси С4 олефинов в конвекционную секцию и добавлении смеси С4 олефинов в выпускное отверстие радиационной секции в качестве части исходного сырья в примере 1, выход бутадиена возрастает на 21,49% относительно известного уровня техники.

Кроме того, падения давления на участке от впускного отверстия до выпускного отверстия на конечной производственной стадии в гибридном нагревательном сегменте в сравнительном примере 1 и примере 1 составляют, соответственно, 122,7 кПа и 123,9 кПа. Другими словами, при добавлении олефинов для получения первого потока, описанного в примере 1, падение давления на конечной производственной стадии в гибридном нагревательном сегменте возрастает всего на 0,98% по сравнению со сравнительным примером 1.

Кроме того, из данных, приведенных в таблицах 3 и 5, можно видеть, что, хотя падение давления на участке от впускного отверстия до выпускного отверстия закалочно-испарительного аппарата на конечной производственной стадии несколько возрастает относительно падения давления в сравнительном примере 1 (соответственно 24,9 кПа/г и 23,8 кПа/г в примере 1 и сравнительном примере 1), температуры на выходе из закалочно-испарительного аппарата уменьшаются от начальной стадии к конечной стадии, с учетом температур на входе в змеевик.

Соответственно, согласно процессу, предложенному в настоящем изобретении, введение смеси, содержащей пар и моноолефинсодержащий поток, в конвекционную секцию 10 и выпускное отверстие радиационной секции 9 не увеличивает значительно количество кокса, образующегося при операции предварительного нагревания в конвекционной секции 10, благодаря инжекции олефинов, также не происходит закупоривания закалочно-испарительного аппарата вследствие образования в нем кокса. Кроме того, тепло высокотемпературного топочного газа из радиационной секции 9 эффективно утилизируется, а выход бутадиена даже увеличивается.

Пример 2

Процесс, описанный в примере 1 (см. фиг.2), используют для проведения паровой реакции крекинга. Однако скорость подачи нафты составляет 40860 кг/ч, и в первом потоке скорость инжекции пара составляет 22700 кг/ч и скорость подачи смеси C4 олефинов составляет 4540 кг/ч. Во втором потоке скорость инжекции пара составляет 2270 кг/ч и скорость подачи смеси С4 олефинов составляет 1362 кг/ч. Температуры предварительно нагретых первого и второго потоков составляют, соответственно, 530°C и 560°C. Переходная температура (ХОТ) составляет 596°C и температура на выходе из крекинг-печи (СОТ) составляет 830°C. Время крекинга-реакции в радиационной секции 9 составляет 0,3 с. Другие технологические параметры крекинг-печи и закалочно-испарительного аппарата 7 перечислены в таблице 7. Крекинг-газы разделяют и анализируют, и их состав приведен в таблице 8.

Пример 3

Крекинг-печь, показанная на фиг.3, предназначена для проведения реакции крекинга. Указанный конкретный процесс включает:

С4 олефины 16 с составом, показанным в таблице 2, вводят в испаритель для испарения и получают смесь C4 олефинов с температурой 180°C. Затем смесь С4 олефинов смешивают с водородом 18 и паром 3 с получением первой смеси, которую разделяют на первый поток и второй поток для проведения реакции крекинга согласно настоящему изобретению.

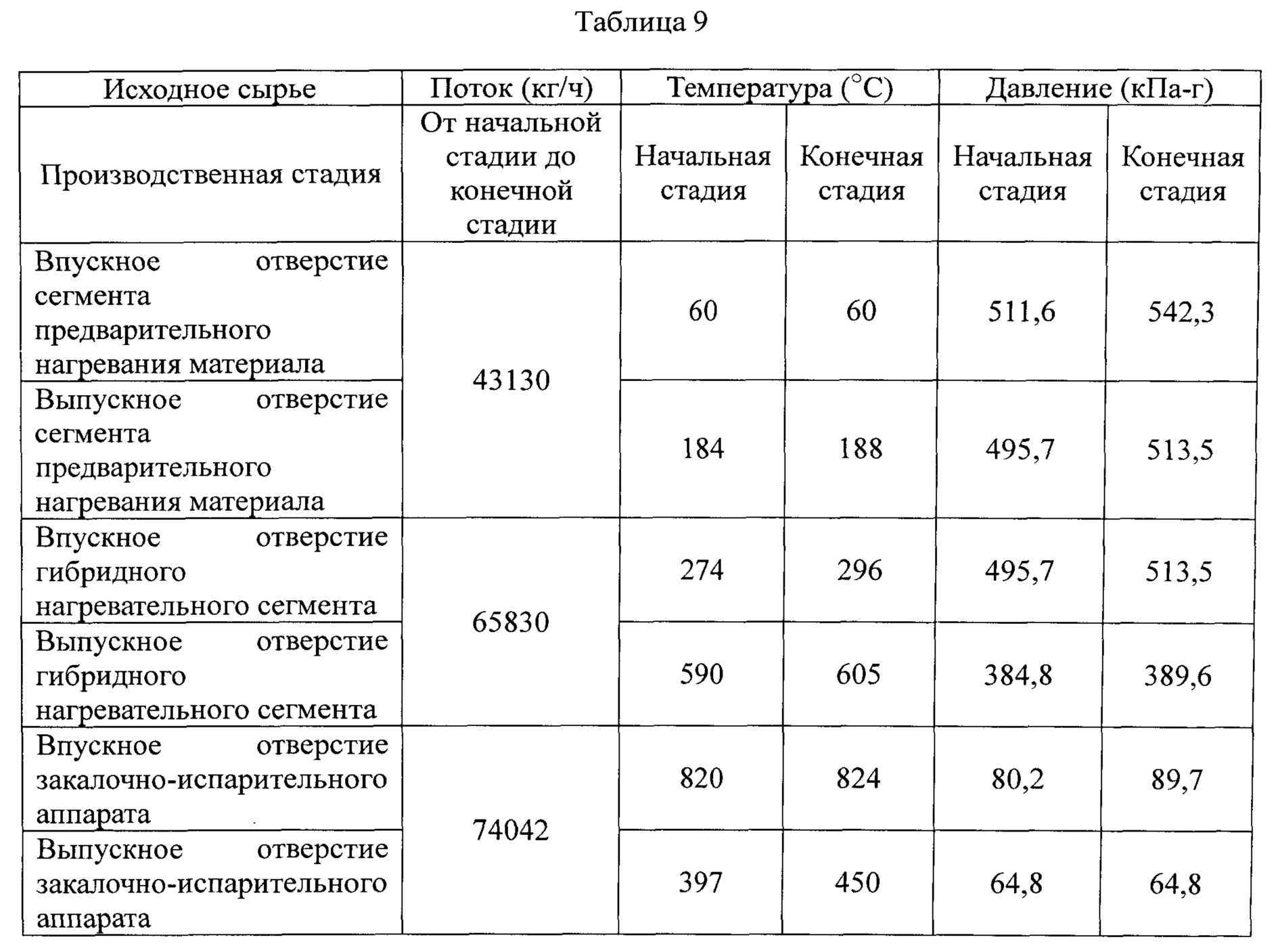

Нафту 1 с температурой 60°C (см. таблицу 1, в которой приведены соответствующие параметры) предварительно нагревают в сегменте 11 предварительного нагревания материала и одновременно предварительно нагревают пар 3 в сегменте 13 перегрева разбавленного пара. Предварительно нагретую нафту и предварительно нагретый пар смешивают и полученную смесь исходного сырья предварительно нагревают до переходной температуры в гибридном нагревательном сегменте 15 перед смешиванием с первым потоком первой смеси. Затем образовавшуюся смесь инжектируют в радиационную секцию 9 для проведения реакции крекинга. Далее образовавшиеся продукты реакции крекинга смешиваются со вторым потоком первой смеси и химически взаимодействуют с ними. Образовавшиеся продукты реакции крекинга инжектируют в закалочно-испарительный аппарат 7 для охлаждения и разделения с получением пара высокого давления и крекинг-газов, которые загружают в последующие разделительные устройства через главную трубу 17 для крекинг-газа. Скорость подачи нафты 1 составляет 43130 кг/ч и скорость инжекции пара в конвекционной секции 10 составляет 22700 кг/ч. В первом потоке первой смеси, скорости инжекции смеси С4 олефинов, водорода и пара составляют, соответственно, 2270 кг/ч, 25 кг/ч и 2270 кг/ч. Во втором потоке первой смеси, скорости инжекции смеси С4 олефинов, водорода и пара составляют, соответственно, 1362 кг/ч, 15 кг/ч и 2270 кг/ч. Переходная температура (ХОТ) составляет 590°C и температура на выходе из радиационной секции крекинг-печи (СОТ) составляет 830°C. Время крекинга-реакции в радиационной секции 9 составляет 0,24 с. Другие технологические параметры установки для крекинга перечислены в таблице 9. Крекинг-газы разделяют и анализируют, и их состав приведен в таблице 10.

Данные, приведенные в таблицах 10 и 6, указывают, что выходы бутадиена в примере 3 и сравнительном примере 1 составляют, соответственно, 5,96% масс. и 4,84% масс. То есть, при введении олефинов во впускное отверстие и выпускное отверстие радиационной секции 9 в качестве части исходного сырья, как описано в примере 3, выход бутадиена возрастает на 23,14% относительно известного уровня техники.

Кроме того, из данных, приведенных в таблицах 9 и 5, можно сделать вывод, что падение давления на участке от впускного отверстия до выпускного отверстия на конечной производственной стадии в закалочно-испарительном аппарате 7 в примере 3, и падение давления в сравнительном примере 1 просто немного различаются.

Соответственно, введение олефинов в выпускное отверстие радиационной секции 9 не приводит к закупориванию конвекционной секции 10 или закалочно-испарительного аппарата 7 вследствие образования в нем кокса. Кроме того, тепло высокотемпературного топочного газа из радиационной секции 9 эффективно утилизируется, а выход бутадиена улучшается.

Пример 4

Процесс, описанный в примере 3, используют для проведения паровой реакции крекинга. Однако первую смесь не вводят во впускное отверстие радиационной секции 9. Скорость подачи нафты составляет 45400 кг/ч, и в конвекционной секции 10 скорость инжекции пара составляет 22700 кг/ч. В первой смеси, введенной во впускное отверстие радиационной секции 9, поступающие количества смеси C4 олефинов, водорода и пара составляют, соответственно, 2270 кг/ч, 25 кг/ч и 2270 кг/ч. Переходная температура (ХОТ) составляет 590°C и температура на выходе из радиационной секции крекинг-печи (СОТ) составляет 830°C. Время крекинга-реакции в радиационной секции 9 составляет 0,3 с.

Другие технологические параметры конвекционной секции 10 и закалочно-испарительного аппарата 7 перечислены в таблице 11. Крекинг-газы разделяют и анализируют, и их состав приведен в таблице 12.

Пример 5

Процесс, описанный в примере 3, используют для проведения паровой реакции крекинга. Однако первую смесь не вводят в выпускное отверстие радиационной секции 9. Скорость подачи нафты составляет 43130 кг/ч и скорость инжекции пара в конвекционной секции 10 составляет 2270 кг/ч. В первой смеси, введенной во впускное отверстие радиационной секции 9, поступающие количества смеси С4 олефинов, водорода и пара составляют, соответственно, 2270 кг/ч, 25 кг/ч и 1362 кг/ч. Переходная температура (ХОТ) составляет 590°C и температура на выходе из радиационной секции крекинг-печи (СОТ) составляет 830°C. Время крекинга-реакции в радиационной секции 9 составляет 0,25 с. Другие технологические параметры конвекционной секции 10 и закалочно-испарительного аппарата 7 перечислены в таблице 13. Крекинг-газы разделяют и анализируют, и их состав приведен в таблице 14.

На основе сравнения данных, приведенных в таблицах 9, 11 и 13 и таблицах 10, 12 и 14, можно сделать вывод, что в примерах 3-5 согласно настоящему изобретению введение олефинов в качестве части исходного сырья на входе и на выходе из радиационной секции 9 не только позволяет эффективно утилизировать тепло высокотемпературного топочного газа из радиационной секции 9, но также улучшает выход бутадиена.

Пример 6

Установку для крекинга, показанную на фиг.4, используют для проведения реакции крекинга. Указанный конкретный процесс включает:

Нафту 1 с температурой 60°C (см. таблицу 1, в которой приведены соответствующие параметры) предварительно нагревают в сегменте 11 предварительного нагревания материала и одновременно нагревают первый поток пара 3 в сегменте 13 перегрева разбавленного пара. После этого, поток предварительно нагретой нафты и предварительно нагретого пара смешивают и полученную смесь исходного сырья нагревают в гибридном нагревательном сегменте 15 перед введением в радиационную секцию 9 для проведения реакции крекинга. Кроме того, второй поток разбавленного пара 3 и смесь С4 олефинов 16 с составом, показанным в таблице 2, смешивают и предварительно нагревают в сегменте 13 перегрева разбавленного пара. На выходе из радиационной секции 9, предварительно нагретая первая смесь смешивается с продуктами реакции крекинга и химически взаимодействует с ними в радиационной секции 9. Образовавшиеся готовые продукты реакции крекинга инжектируют в закалочно-испарительный аппарат 7 для охлаждения и разделения с получением пара высокого давления и крекинг-газов, которые загружают в последующие разделительные устройствах через главную трубу 17 для крекинг-газа. Скорость подачи нафты 1 составляет 45400 кг/ч и скорость инжекции первого потока пара составляет 22700 кг/ч. В первой смеси поступающие количества смеси С4 олефинов и второго потока пара составляют, соответственно, 2270 кг/ч и 1703 кг/ч. Температура предварительно нагретого первого потока составляет 600°C. Переходная температура (ХОТ) составляет 590°C и температура на выходе из радиационной секции крекинг-печи (СОТ) составляет 830°C. Время крекинга-реакции в радиационной секции 9 составляет 0,24 с. Другие технологические параметры крекинг-печи и закалочно-испарительного аппарата 7 перечислены в таблице 15. Крекинг-газы разделяют и анализируют, и их состав приведен в таблице 16.

Данные, приведенные в таблицах 16 и 6, указывают, что выходы бутадиена в примере 6 и сравнительном примере 1 составляют, соответственно, 5,56% масс. и 4,84% масс. То есть, при добавлении олефинов в выпускное отверстие радиационной секции 9 в качестве части исходного сырья, как описано в примере 6, выход бутадиена возрастает на 14,88% относительно известного уровня техники.

Кроме того, из данных, приведенных в таблицах 15 и 5, можно сделать вывод, что падение давления на участке от впускного отверстия до выпускного отверстия на конечной производственной стадии в закалочно-испарительном аппарате 7 в примере 6 и падение давления в сравнительном примере 1 различаются лишь незначительно.

Соответственно, введение олефинов в выпускное отверстие радиационной секции 9 в качестве части исходного сырья не только позволяет эффективно рециркулировать тепло высокотемпературных продуктов крекинга, но также позволяет избежать закупоривания закалочно-испарительного аппарата 7 вследствие образования в нем кокса. Кроме того, выход бутадиена значительно улучшается.

Сравнительный пример 2

Паровой крекинг осуществляют с помощью процесса, описанного в примере 6, за исключением того, что смесь C4 олефинов заменяют на нафту (см. таблицу 2, в которой приведены соответствующие параметры) с такой же массой, при этом другие технологические параметры крекинг-печи и закалочно-испарительного аппарата 7 указаны в таблице 17, и состав крекинг-газов при разделении и анализе показан в таблице 18.

Данные, приведенные в таблицах 16 и 18, указывают, что выходы бутадиена в примере 6 и сравнительном примере 2 составляют, соответственно, 5,56% масс. и 4,82% масс. То есть, при введении смеси C4 олефинов в выпускное отверстие радиационной секции 9 в качестве части исходного сырья, как описано в примере 6, выход бутадиена возрастает на 15,35% относительно известного уровня техники.

Кроме того, из данных, приведенных в таблицах 15 и 17, можно сделать вывод, что падения давления на участке от впускного отверстия до выпускного отверстия на конечной производственной стадии в закалочно-испарительном аппарате в сравнительном примере 2 и примере 6 составляют, соответственно, 24,4 кПа и 24,1 кПа. Кроме того, падения температуры на участке от входа в змеевик до выпускного отверстия закалочно-испарительного аппарата в сравнительном примере 2 и примере 6 более или менее одинаковы на протяжении от начальной стадии до конечной стадии.

Соответственно, это дополнительно доказывает, что введение олефинов в выпускное отверстие радиационной секции 9 как части исходного сырья не только позволяет эффективно рециркулировать тепло высокотемпературных продуктов крекинга, но также позволяет избежать закупоривания закалочно-испарительного аппарата 7 вследствие образования в нем кокса. Кроме того, выход бутадиена значительно улучшается.

Пример 7

Процесс, описанный в примере 6, используют для проведения паровой реакции крекинга. Однако поступающие количества нафты и смеси C4 олефинов составляют, соответственно, 43130 кг/ч и 1362 кг/ч. Скорости инжекции первого и второго потоков пара составляют, соответственно, 22700 кг/ч и 2270 кг/ч. Температура предварительно нагретой первой смеси составляет 560°C. Переходная температура (ХОТ) составляет 590°C и температура на выходе из радиационной секции крекинг-печи (СОТ) составляет 830°C. Время крекинга-реакции в радиационной секции 9 составляет 0,3 с. Другие технологические параметры крекинг-печи и закалочно-испарительного аппарата 7 перечислены в таблице 19. Крекинг-газы разделяют и анализируют, и их состав приведен в таблице 20.

Пример 8

Процесс, описанный в примере 6, используют для проведения парового крекинга, за исключением того, что, первая смесь, непосредственно введенная в выпускное отверстие радиационной секции 9, представляет собой смесь С4 олефинов (см. таблицу 4, в которой приведен ее состав), предварительно нагретых до 200°C в конвекционной секции 10. Другие параметры крекинг-печи и закалочно-испарительного аппарата 7 указаны в таблице 21. Крекинг-газы разделяют и анализируют, и их состав приведен в таблице 22.

На основе сравнения данных, полученных в примерах 6 и 8 и приведенных в таблицах 16 и 22, можно сделать вывод, что по сравнению с применением просто моноолефинсодержащего потока, при инжекции в выпускное отверстие радиационной секции 9 смеси, содержащей моноолефинсодержащий поток и пар, можно добиться улучшенных результатов, в частности, более высокого выхода бутадиена.

Пример 9

Процесс, описанный в примере 1 (см. фиг.2), используют для проведения паровой реакции крекинга. Однако смесь C4 олефинов, показанная в таблице 2, заменена на смесь С4 олефинов, приведенную в таблице 23, в которой суммарное содержание пропилена и бутена составляет 17,67% масс. Скорость подачи нафты 1 составляет 43130 кг/ч, в первом потоке скорость инжекции пара составляет 22700 кг/ч и скорость подачи смеси C4 олефинов составляет 2270 кг/ч. Во втором потоке скорость инжекции пара составляет 2270 кг/ч и скорость подачи смеси C4 олефинов составляет 1362 кг/ч. Температуры предварительно нагретых первого и второго потоков составляют, соответственно, 530°C и 600°C. Переходная температура (ХОТ) составляет 590°C и температура на выходе из радиационной секции крекинг-печи (СОТ) составляет 830°C. Время крекинга-реакции в радиационной секции 9 составляет 0,24 с. Другие технологические параметры крекинг-печи и закалочно-испарительного аппарата 7 перечислены в таблице 3. Крекинг-газы разделяют и анализируют, и их состав приведен в таблице 24.

Пример 10

Процесс, описанный в примере 1 (см. фиг.2), используют для проведения паровой реакции крекинга. Однако смесь С4 олефинов, приведенную в таблице 2, заменяют на смесь С4 олефинов, приведенную в таблице 25, при этом суммарное содержание пропилена и бутена составляет 41,85% масс. Скорость подачи нафты 1 составляет 43130 кг/ч, в первом потоке скорость инжекции пара составляет 22700 кг/ч и скорость подачи смеси С4 олефинов составляет 2270 кг/ч. Во втором потоке скорость инжекции пара составляет 2270 кг/ч и скорость подачи смеси C4 олефинов составляет 1362 кг/ч. Температуры предварительно нагретых первого и второго потоков составляют, соответственно, 530°C и 600°C. Переходная температура (ХОТ) составляет 590°C и температура на выходе из радиационной секции крекинг-печи (СОТ) составляет 830°C. Время крекинга-реакции в радиационной секции 9 составляет 0,24 с. Другие технологические параметры крекинг-печи и закалочно-испарительного аппарата 7 перечислены в таблице 3. Крекинг-газы разделяют и анализируют, и их состав приведен в таблице 26.

Пример 11

Процесс, описанный в примере 1 (см. фиг.2), используют для проведения паровой реакции крекинга. Однако смесь C4 олефинов, приведенную в таблице 2, заменяют на смесь С4 олефинов, приведенную в таблице 27, при этом содержание бутеновых моноолефинов составляет 91,29% масс. Скорость подачи нафты 1 составляет 43130 кг/ч, в первом потоке скорость инжекции пара составляет 22700 кг/ч и скорость подачи смеси C4 олефинов составляет 2270 кг/ч. Во втором потоке скорость инжекции пара составляет 2270 кг/ч и скорость подачи смеси С4 олефинов составляет 1362 кг/ч. Температуры предварительно нагретых первого и второго потоков составляют, соответственно, 530°C и 600°C. Переходная температура (ХОТ) составляет 590°C и температура на выходе из радиационной секции крекинг-печи (СОТ) составляет 830°C. Время крекинга-реакции в радиационной секции 9 составляет 0,24 с. Другие технологические параметры крекинг-печи и закалочно-испарительного аппарата 7 перечислены в таблице 3. Крекинг-газы разделяют и анализируют, и их состав приведен в таблице 28.

Список обозначений:

1. жидкое исходное сырье;

2. котловая питательная вода;

3. пар;

4. пар высокого давления;

5. нагнетатель;

6. паросборник;

7. закалочно-испарительный аппарат;

8. поперечная секция для топочного газа;

9. радиационная секция;

10. конвекционная секция;

11. сегмент предварительного нагревания материала;

12. сегмент предварительного нагревания котловой питательной воды;

13. сегмент перегрева разбавленного пара;

14. сегмент перегрева пара высокого давления;

15. гибридный нагревательный сегмент;

16. моноолефинсодержащий поток;

17. главная труба для крекинг-газа;

18. водород.

Реферат

Описан способ парового крекинга, включающий нагревание жидкого исходного сырья в конвекционной секции крекинг-печи и последующую подачу указанного материала в радиационную секцию крекинг-печи для проведения в ней реакции крекинга, при этом для проведения реакции крекинга в крекинг-печь подают моноолефинсодержащий поток в соответствии с по меньшей мере одним из следующих режимов: режим А (смешивание первой смеси с жидким исходным сырьем, нагревание полученной смеси в конвекционной секции и затем подача ее в радиационную секцию для проведения реакции крекинга), режим В (подача моноолефинсодержащего потока или первой смеси к впускному отверстию радиационной секции и смешивание его с материалом из конвекционной секции) и режим С (подача моноолефинсодержащего потока или первой смеси к выпускному отверстию радиационной секции и смешивание его с продуктами первой реакции крекинга для проведения второй реакции крекинга). При этом моноолефинсодержащий поток представляет собой поток углеводородов, содержащий по меньшей мере одно соединение, выбранное из группы, состоящей из этилена, пропилена, бутена, пентена и гексена, причем суммарное содержание этилена, пропилена, бутена, пентена и гексена составляет более чем 10% по массе относительно углеводородного потока. При этом первая смесь представляет собой смесь, содержащую моноолефинсодержащий поток и по меньшей мере один компонент, выбранный из пара и водорода. Способ парового крекинга согласно настоящему изобретению позволяет уменьшить коксообразование в конвекционной секции крекинг-печи при использовании олефинов в составе исходного сырья, так что крекинг-печь может стабильно работать в течение длительного времени. 14 з.п. ф-лы, 4 ил., 28 табл., 11 пр.

Комментарии