Изобретение относится к оборудова нию для проведения экзотермических

реакций, особенно полимеризации в суспензии, эмульсии, растворе или Б

блоке, как правило сопровождающихся выделением реакционного тепла. Реакции полимеризации, например

суспензионная полимеризация винилхло рида, осуществляются при давлении

0,8-1,2 МПа и 40-80°С (в зависимости от требуемого типа и характера полиме1за

) в реакторах высокого давления с охлаждаемым корпусом или же с рубапжой . Рубашка, через которую проте

кает технологическая охлаждающая вода , используется для отвода избыточного

тепла полимеризации, Однако эффективность охлаждения с помощью рубашки

зависит от геометрических размеров реактора, особенно от соотноше ния его диаметра и высоты. Отвод теп

ла реакции с помощью рубашки возможе у аппаратов объемом до 15-20 м , Постоянно

возрастающая потребность в полимерах типа суспензионного ПВХ, эмульсионного ПВХ, каучука и т.п.

(так называемых полимеров массового спроса) , вместе с экономическими со-

ображениями приводит к необходимости постоянного увеличения объема реакто

ров полимеризации, В настоящее время эксплуатируются реакторы объемом до

200 м. При постоянном увеличении габаритов реакторов указанный параметр

должен ВЫЙТИ за пределы эффективности приь№нения холодильной рубашки .

Отвод тепла через корпус реактора сам по себе лимитирован и гидродинамическими

условиями внутри реактора, т,е, режимом перемеиивания, толщиной плакированной стенки реактора и коэф

фициентом теплопередачи в рубашке, Ограничивакщим фактором является

также температ грный перепад охлаждгио щеп воды, который часто бывает лимитировав возможностями эффективного . охлаждения воды и наличием холодильного оборудования.

Кроме того, технологии полимеризации винилхлорида и других мономеров

в настоящее время основаны на применении сочетаний инициаторов реакции,

которые позволяют существенно сократить цикл полимеризации, За счет этого

интенсифицируется выделение реакционного тепла и возрастают требования к его отводу или же к размерам

поверхностей теплообмена, В реакторах, нового типа с большим объемом указанная проблема решается

отводом реакционного тепла не только через стенку аппарата, но и путем

конденсации кипящего мономера в об- ратном холодильнике. Указанный принцип

хорошо известен и находит применение в производственном масштабе.

Выделение реакционного тепла неравномерно , оно имеет максимум в определенной

фазе процесса, когда охлаждение в значительной степени ocyjaecTвляется

посредством испарения и конденсации паров мономера в обратном холодильнике,

Однако опыт производственной эксплуатации крупнообъемных реакторов,

оборудованных обратным холодильником, показывает, что при применении обратных

холодильников возникают новые проблемы, особенно в области отложений полимера внутри холодильника за

счет выноса пены реагирующих компонентов , улетучивания инициатора и последующей

полимеризации. В результате забивания холодильника полимером не только понижается эффективность

отвода тепла с последующим влиянием на качество продукта, но и возникают

трудности с очисткой холодильника. Таким образом, идеальным кажется состояние

, когда весь объем реактора можно охладить без применения обратного холодильника. Однако это нереально при современных требованиях к производительности реактора порядка

нескольких сот тонн/м /год. Поэтому большое внимание уделяется оптимиза,ции

отвода тепла из реактора с большим объемом, особенно в части улучше ния теплопередачи через стенку реактора

. . существенным прогрессом в этом направлении является устройство для

проведения экзотермических реакций, особенно полимеризаций в эмульсии,

суспензии, растворе или в блоке согласно изобретению. Это оборудование состоит из цилиндрического сосуда с

холодильной рубашкой, перемешиваюашм устройством, и, по мере потребности,

с обратным холодильником. Рубашка реактора образована полутрубой, винтообразно навитой по внутреннему

кожуху реактора и приваренной к нему Устройство отличается тем, что навив

ка рубашки выполнена многозаходной, преимущественно двухзаходной или с

четным чкслом заходов. Полутрубы нечетных нитей навивки приварены к внешней поверхности кожуха реактора,

а полутрубы четных нитей навивки при варены к стенкам полутруб нечетных нитей.

Проходные сечения полутруб всех нитей навивки так же, как и всех нитей навивки соответственно равны меж

ду . Нити навивки могут быть соединены с источником одного или нескольких

хлад- .или теплоагентов последователь но или параллельна. Одна :или несколько нитей навивки

могут быть помимо указанного разделе ны на несколько секций с самостоятельным

подводом и отводом хладоаген та, причем эти секции соединены или последовательно или параллельно, или

частично последовательно и частично параллельно с источником одного или

нескольких хладоагентов. Таким образом , может быть получено множество конструктивных вариантов, которые

позволяют в зависимости от конкретны требований эффективно управлять теп-

лопередачей через стенку реактора и таким путем обеспечить оптимальные

условия проведения процесса и равномерное распределение температуры по

стенке реактора в осевом направлении Преимущественно таким путем осуществляется

более интенсивныйотвод тепла в.зонах, где это особенно требуется

, например в пространстве соприкосновения жидкой и газообразной фаз

на уровне реакционной смеси, чем понижаются пенообразование и отложения в обратном холодильнике.

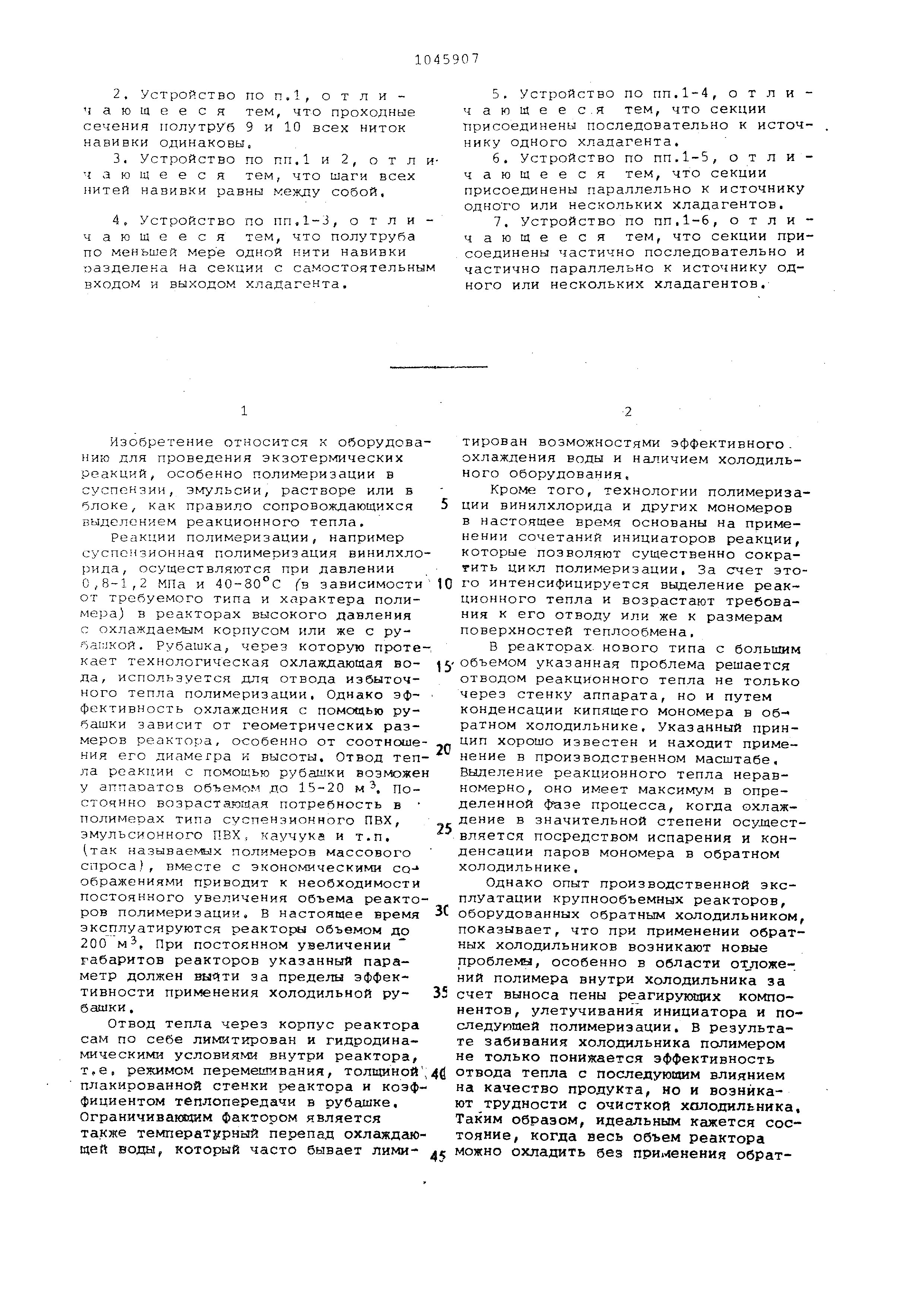

На фиг. 1 представлено частично в продольном вертикальном разрезе и

частично в виде сбоку общее исполнение полимеризационного реактора, оборудованного

обратным холодильником и рубашко.й в виде полу тру бы, навитой по однозаходной винтовой линии/ на

фиг,2 - участок стенки реактора с рубашкой , навивка которой выполнена двухзаходной, поперечный разрез.

Полимеризационный реактор (фиг.1) состоит из цилиндрического корпуса 1

с рубашкой 2, котор ая образована полутрубой , навитой по винтовой линии.

Реактор в своей нижней части оборудован пропеллерной мешалкой 3, вал ко-

торой проходит через дно реактора. На боковых стенках- цилиндрического

корпуса 1 реактора расположены вертикально один под другим поворотные

ребра, которые используются для направления потока реакционной смеси и

для разрушения центрального завихрения . В верхнейчасти реактора, по

его вертикальной оси, расположен обратный холодильник 5, который непосредственно

связан с гидродинамическим устройством для очистки 6. На фиг.2 детально показано исполнение

кожуха 7 реактора и приваренной к нему рубашки 2, Рубашку 2 образуют

полутрубы 9 и 10 с одинаковым свободным сечением, навитые в виде- д-вухходовой

ВИНТОВОЙ линии. Полутруба 9 по всей длине приварена к кожуху 7 реактора , причем полутруба 10 второго

хода приварена.к боковым поверхностям полутрубы 9 в положении, перекрывающем

зазоры между витками навивки полутрубы 9. Внутренняя стенка реактора

снабжена плакировкой 8- из нержавеющего материала. Применение полутруб, навитых в

одно- и несколькозаходные винтовые линии для образования рубашки,обеспечивает

следующие преимущества: навитая по винтовой линии полутруба позволяет

понизить толщину стенки реактора , так как нагрузка воспринимает ся как стенкой цилиндрической части

корпуса, так и навитой полутрубой рубашки, что ведет к экономии материала

и общему снижению массы реактора , включая обратный холодильник,

в результате уменьшения .толщины стенки реактора коэффициент теплопередачи

возрастает до 10%, что позволяет уменьшить высоту обратного холодильника

и повысить теплонапряженность на единицу поверхности; приваренная

по винтовой линии по.лутруба одновременно является оребрением цилиндрической

части реактора, что также улучшает теплопередачу, таким образе , применение рубашки из полутрубы,

приваренной к корпуау реактора, в максимёшьной степени позволяет увеличить

коэффициент теплопередачи в охлаж- . денном контуре. Кроме того, для достижения

оптимальной линейной скорости охлаждакяцей воды в полутрубной

рубашке Hfi нужен такой большой объем охлаждающей воды, как в случае тра-

диционной рубашки. Максимальное использование холодильного эффекта полутрубной

рубашки позволяет также понизить забивание обратного холодильника и связанные с этим ослож . нения.

Признано изобретением по результатам

экспертизы, осуществленной Ведомством по изобретательству Чехословацкой Социалистической Республики,

Комментарии