Способ и устройство для извлечения лактида из полилактида или гликолида из полигликолида - RU2602820C2

Код документа: RU2602820C2

Чертежи

Описание

Настоящее изобретение относится к способу извлечения лактида из полилактида (ПЛ) или извлечения гликолида из полигликолида (ПГ), в котором на первой стадии ПЛ или ПГ приводят в контакт с гидролизирующей средой и гидролитически разлагают в олигомеры. На следующей стадии происходит циклическая деполимеризация олигомеров, полученных на первой стадии, с образованием лактида или гликолида. К тому же, настоящее изобретение относится к устройству, которое основано на объединении устройства гидролиза и реактора деполимеризации, и с помощью которого можно выполнять ранее описанный способ. Суть способа по изобретению состоит в частичном гидролизе первоначально используемых полимерных материалов в сочетании с циклизованной деполимеризацией.

Известно расщепление ПЛ путем полного гидролиза водой или содержащей воду молочной кислотой в молочную кислоту, которую можно снова преобразовать в ПЛ после соответствующей очистки известными способами.

Эти способы обладают тем недостатком, что при полном гидролизе происходит частичная рацемизация. В этом способе молочную кислоту получают из ПЛ, который состоит, например, из 98% звеньев (левовращающих звеньев) L-молочной кислоты и 2% D-звеньев (правовращающих звеньев), причем доля D изомеров в указанной молочной кислоте значительно больше, чем ожидаемые 2%.

М. Faisal et al. (Asian Journal of Chemistry, vol. 19, N. 3, 2007, pp. 1714-1722) исследовали гидролиз ПЛ в температурном диапазоне от 160 до 350°C в течение 3 часов. Высокие выходы молочной кислоты получают при высоких температурах или при длительных временах пребывания, при этих условиях L-молочная кислота также частично рацемизируется в D-молочную кислоту.

М. Yagihashi and Т. Funazukuri (Ind. Eng. Chem. Res., 2010, 49, pp. 1247-1251) использовали разбавленный водный содовый щелок для гидролиза ПЛ в температурном диапазоне от 70 до 180°C и сравнивали с чистой водой. Не наблюдали никакой рацемизации при временах реакции в диапазоне 20-60 минут. При реализации в технологическом процессе содержание соды в полученной молочной кислоте пришлось удалять с большим трудом.

Дополнительный недостаток всех способов, которые используют полный гидролиз ПЛ в молочную кислоту по сравнению со способом по изобретению, состоит в том, что в способе изготовления ПЛ из молочной кислоты, включающем дегидрирование, поликонденсацию в олигомер, деполимеризацию в лактид, очистку лактида, полимеризацию с раскрытием кольца лактида в ПЛ, который используют почти эксклюзивно в промышленном масштабе, перерабатываемая таким образом очищенная молочная кислота должна проходить через все названные стадии способа. Дегидрирование и поликонденсация потребляют энергию для отделения воды, увеличивают долю D-изомеров в поликонденсате L-молочной кислоты путем частичной рацемизации и требуют производительности устройства для выполнения этого.

Из DE 19637404 B4 известен способ, в котором превращают ПЛ в дилактид без предшествующего гидролиза путем деполимеризации. Недостатками являются очень большое количество катализатора на уровне 3-7% и очень высокая температура вплоть до 300°C. Деполимеризация высокомолекулярного ПЛ в лактид является очень медленной по сравнению с ПЛ олигомером из-за низкой концентрации концевых групп, так что скорость реакции необходимо увеличивать с помощью высокой концентрации катализатора и высокой температуры.

В WO 2010/118954 описывают способ, в котором растворяют полимерные смеси, содержащие ПЛ, в растворителе, который устраняет нерастворенные полимерные части, что приводит к гидролитической деполимеризации ПЛ в молочную кислоту или в ее производные, и который очищает продукт. Недостатком этого способа является растворитель, который необходимо удалять из продукта и извлекать.

В WO 2011/029648 заявляют способ переработки смеси ПЛ с различными содержаниями оптических изомеров, который связан с отделением этих изомеров из фазы лактида. В этом способе ПЛ растворяют в растворителе и затем деполимеризуют с помощью переэтерификации. Продукт переэтерификации отделяют от растворителя и затем превращают в неочищенный лактид с помощью циклической деполимеризации. Очистка неочищенного лактида включает отделение мезолактида. Растворитель, который необходимо отделять и извлекать, снова является недостатком этого способа. Время пребывания при деполимеризации является очень продолжительным.

В японской заявке на патент JP 2009-249508 описывают способ переработки, в котором объединяют частичный гидролиз и деполимеризацию полученного олигомера в лактид. Он обладает преимуществом снижения рацемизации при гидролизе. Его недостаток состоит в том, что гидролиз происходит в прерывистом способе с помощью водяного пара в твердом ПЛ. Таким образом с трудом можно экономически осуществить широкомасштабный технологический процесс.

Поэтому существует потребность в непрерывном способе переработки для ПЛ, в котором снижают затраты на энергию и устройство и одновременно уменьшают частичную рацемизацию.

Таким образом, целью настоящего изобретения является предоставление способа извлечения лактида или гликолида из их соответствующих полимеров, который является улучшенным по сравнению с ранее описанными способами, и предоставление соответствующего устройства для выполнения этого способа.

Этой цели достигают с помощью признаков пункта 1 формулы изобретения, раскрывающим способ, и с помощью признаков пункта 15, раскрывающим устройство. Соответствующие зависимые пункты представляют преимущественные воплощения изобретения.

По изобретению предоставляют способ извлечения лактида из полилактида (ПЛ) или извлечения гликолида из полигликолида (ПГ), в котором

а) на первой стадии ПЛ или ПГ приводят в контакт с гидролизирующей средой в расплаве и гидролитически разлагают в олигомеры ПЛ, имеющие среднечисленную молярную массу Mn от 162 и 10000 г/моль (измеренную с помощью кислотно-основного титрования карбоксильных групп), или в олигомеры ПГ, имеющие среднечисленную молярную массу Mn от 134 и 10000 г/моль (измеренную с помощью кислотно-основного титрования карбоксильных групп), и

б) на следующей стадии олигомеры ПЛ или олигомеры ПГ затем подвергают циклической деполимеризации в лактид или гликолид.

Если способ по изобретению сравнивают с известными способами переработки ПЛ, в котором используют полный гидролиз отработанного вещества в молочную кислоту, можно назвать следующие преимущества:

- Частичный продукт гидролиза согласно способу по изобретению больше не нужно разлагать с помощью поликонденсации в подобный молочной кислоте олигомер из реакции полного гидролиза. Это сберегает энергию, которая требуется для испарения в вакууме воды, химически образованной в течение поликонденсации.

- В тоже время, частичный продукт гидролиза не подвергается рацемизации, которая не только наблюдается при формировании олигомера из молочной кислоты, но и скорее также при полном гидролизе ПЛ в молочную кислоту.

Так как качество ПЛ понижается при рацемизации, это представляет собой качественное преимущество, или (с существующими возможностями отделения L-молочной кислоты и D-молочной кислоты или между L-лактидом, D-лактидом, и мезолактидом) сохранение затрат на устройство и энергии для отделения этих компонентов.

- В способе по изобретению, в частности, обеспечивают различные возможности отделения инородных веществ, которые могут присутствовать в виде твердых веществ в расплавленном ПЛ и могут удерживаться в фильтре расплава перед гидролизом:

- После гидролиза в олигомер образуется сильно текучий расплав, из которого привносимые твердые инородные вещества и их твердые продукты разложения можно отделить менее сложным образом с помощью фильтрования. Одноразовый фильтр с ситом из проволоки или нетканого полотна является подходящим для этой цели; в этом случае загруженные фильтрующие слои можно заменить на свежие, а можно удалить из фильтровального устройства не нарушая течения расплава. Также подходит фильтрующее устройство, в котором можно восстановить фильтрующую среду путем обратного промывания. Фильтрование после гидролиза является возможным способом. Его можно осуществлять, используя или опуская, в зависимости от сорта загрязняющих веществ, присутствующих в отходах.

- Вторая возможность отделения инородных веществ состоит в циклической деполимеризации продукта гидролиза. Более 95% продукта гидролиза превращают в лактид, который испаряют в вакууме и он выходит в реактор. То, что остается, является (также как и в способе производства чистого ПЛ) остатком олигомера, который также содержит инородные вещества с низкой летучестью или твердые инородные вещества или их продукты разложения помимо продуктов термического разложения олигомера. Этот остаток выходит из способа и служит естественным выходом для загрязняющих веществ.

- Все загрязняющие вещества, которые являются более летучими, чем лактид, например, полученные термическим разложением инородных веществ, остаются при следующей конденсации лактида в паровой фазе и отсасываются вакуумными насосами вместе с вторичными продуктами, обычными для ПЛ, такими как вода и молочная кислота, и таким образом выходят из способа. Остатки, которые возможно остаются в неочищенном лактиде, удаляют при последующей очистке лактида.

Инородные вещества или продукты их разложения, которые реагируют с неочищенным лактидом, необходимо удалить до циклической деполимеризации, либо при предварительной очистке отходов, либо путем фильтрования после гидролиза.

В формуле изобретения и в последующем описании под соответствующими терминами понимают следующие определения:

Лактид

Циклический сложный эфир 2 молекул молочной кислоты, который может встречаться в форме L-лактида ((S,S)-лактида), D-лактида ((R,R)-лактида) или мезолактида ((S,R)-лактида) или (в большинстве случаев) в форме смеси, по меньшей мере, двух из этих компонентов. В циклической деполимеризации получают неочищенный лактид, который помимо названных изомеров лактида может содержать линейные олигомеры, высшие циклические олигомеры и остатки молочной кислоты и воды. L-лактид нужно понимать как циклический сложный эфир из двух звеньев L-молочной кислоты, D-лактид как циклический сложный эфир из двух звеньев D-молочной кислоты, мезолактид как циклический сложный эфир из звена D-молочной кислоты и звена L-молочной кислоты. Рацемический лактид (рац-лактид) представляет собой смесь 1:1 L-лактида и D-лактида.

Гликолид

Циклический сложный эфир из двух молекул гликолевой кислоты.

Полилактид (ПЛ)

Полимер из звеньев молочной кислоты, например, полученный путем полимеризации с раскрытием кольца L-лактида, D-лактида или мезолактида или смеси двух или трех этих лактидов. Он также может быть смесью полимеров названных чистых или смешанных лактидов. Под (чистым) ПЛ здесь также понимают ПЛ, который содержит стереокомплексы кристаллитов или полностью состоит из них. ПЛ как правило имеет среднечисленную молекулярную массу более 10000 г/моль.

Полигликолид (ПГ)

Полимер из звеньев гликолевой кислоты, например, полученный путем полимеризации с раскрытием кольца гликолида. ПГ как правило имеет среднечисленную молекулярную массу более 10000 г/моль.

Отходы ПЛ или отходы ПГ

Изобретение, в частности, подходит для переработки отходов ПЛ или отходов ПГ, которые возникают при обработке ПЛ или ПГ, например, обрезке кромок ПЛ пленок или ПГ пленок или литников полученных литьем под давлением деталей. Эти отходы обычно имеют одинаковое происхождение, то есть они не содержат каких-либо других пластмасс. Изобретение, однако, также подходит для использованной упаковки, тканей, компонентов промышленных пластмасс одинакового с ПЛ или ПГ происхождения, которые загрязняются инородными веществами при использовании, которые нельзя полностью отделить путем предшествующих способов механического отделения. Примерами таких инородных веществ являются сахар из сладких напитков или пищевые масла, которые проникли в стенку бутылки путем миграции и которые нельзя полностью удалить промывкой использованной бутылки.

Наконец, изобретение подходит для отходов ПЛ или отходов ПГ, которые были получены путем предшествующих способов механического отделения, таких как сортировка, промывка, флотация, измельчение, отсеивание из смеси или из соединения с другими веществами, например, бумагой, металлом, стеклом или другими пластмассами, и все еще содержащими остатки этих инородных веществ. Примеры включают ткани из смешанных волокон или из многокомпонентных нитей, многослойные пленки, содержащие один или более слоев ПЛ, ПГ или композиционные материалы, содержащие ПЛ или ПГ. Дополнительным примером является инородная полимерная фракция, которую получают измельчением и сортировкой использованных пластиковых бутылок. Полное механическое отделение инородных веществ здесь обычно невозможно по экономическим соображениям.

При определенных условиях остатки инородных веществ не представляют какого-либо препятствия для способа по изобретению. Инородные вещества возникают при обработке, использовании или переработке отходов упаковки, тканей или промышленных пластмасс. Они включают в этом отношении, например, остатки пищи или напитков, красящие вещества, маркировки, клеящие вещества, остатки бумаги, металла, стекла или пластмасс. Предпочтительной является часть инородного вещества в отходах, составляющая менее примерно 5%, особенно предпочтительно ниже 1%. Инородные вещества не представляют собой проблему, если являются нелетучими при условиях циклической деполимеризации (вакуум, температура), или образуют нелетучие промежуточные продукты или летучие продукты разложения с температурой кипения менее 150°C при атмосферном давлении. Нелетучие инородные вещества или продукты разложения накапливаются в остатке циклической деполимеризации. Летучие продукты разложения ниже указанной температуры кипения не могут загрязнять образованный лактид, если их не конденсировать в температурном диапазоне, аналогичном лактиду. Инородные вещества, которые сами по себе реагируют с лактидом, или которые образуют продукты разложения при деполимеризации, которые реагируют с лактидом, нужно предпочтительно удалять до того, как их подвергнут способу по изобретению.

Способы очистки лактида или очистки гликолида

В способе по изобретению используют известные способы очистки неочищенного лактида или неочищенного гликолида из циклической деполимеризации. Такими способами являются, например, перегонка (EP 0893462 B1), кристаллизация из расплава (US 3621664 или WO 2007/114) или из растворителя. Содержание этих документов, связанное с упомянутыми способами очистки, также включено в данный документ путем ссылки.

Помимо отделения остатков воды, молочной кислоты, линейных и высших циклических олигомеров, отделение или осаждение содержания мезолактида, L-лактида и D-лактида в чистом лактиде является необходимым элементом очистки лактида.

Качество ПЛ, который приготавливают из лактида, и который получают с использованием способа по изобретению, зависит от содержания в нем звеньев D-лактида и звеньев мезолактида. По мере того, как содержание звеньев D-молочной кислоты в ПЛ, преимущественно состоящим из звеньев L-лактида, возрастает, его температура плавления, тепловая устойчивость формы, скорость кристаллизации и степень кристаллизации падают. Если это содержание D-звеньев в ПЛ превышает 6-8%, полимер является аморфным, температура плавления совпадает с температурой стеклования, составляющей, например, 55°C. Тоже самое применимо к мезолактиду и L-лактиду в ПЛ, преимущественно состоящему из D-звеньев.

Содержание звеньев L-молочной кислоты и содержание звеньев D-молочной кислоты отходов ПЛ нельзя предсказать в способе переработки ПЛ. Чтобы сделать качество конечного продукта независящим от состава отходов, предпочтительным является отделение или регулирование концентрации оптических изомеров лактида. В этом случае состав лактида в неочищенном веществе полимеризации с раскрытием кольца и, таким образом, в ПЛ, можно выбрать таким, как требуется.

Мезолактид можно удалить из расплава или выбрать содержание в нем L-лактида или D-лактида с помощью как способов перегонки, так и с помощью кристаллизации. D-лактид и L-лактид можно отделить путем кристаллизации из расплава или из раствора.

Расплав ПЛ

ПЛ имеет температуру плавления от 40°C до 170°C, в зависимости от изомерной чистоты лактида, из которого он состоит. Содержащий стереокомплекс кристаллитов ПЛ имеет температуру плавления, составляющую вплоть до 230°C. В способе по изобретению используют частичный гидролиз и циклическую деполимеризацию в расплавленной жидкой фазе, чтобы сделать способ непрерывным удобным и экономичным образом. Основным требованием для способа поэтому является текучий расплав. Этого нужно ожидать для отходов ПЛ в силу разнородного состава, в котором они содержат ПЛ с весьма различными температурами плавления.

Гидролизирующая среда

По изобретению она включает воду, молочную кислоту, гликолевую кислоту или смесь воды и молочной кислоты и смесь воды и гликолевой кислоты. Следует признать, что чистая молочная кислота влияет не на гидролиз ПЛ, а скорее на переэтерификацию. Данное влияние (разложение в олигомеры ПЛ), однако, является таким же, как и при гидролизе. Поэтому отличие является излишним для целей этого изобретения. Однако, молочная кислота в промышленно поставляемых количествах всегда содержит воду и каталитически способствует гидролизу. Термин «молочная кислота», используемый по изобретению, таким образом включает небольшие части воды. Другие содержащие воду кислоты также способствуют гидролизу, но затем их необходимо удалить из продукта, так как они, в отличие от молочной кислоты, вмешиваются в деполимеризацию до лактида или его полимеризацию в ПЛ.

Частичный гидролиз

Подобно всем сложным полиэфирам ПЛ или ПГ также являются удобными для гидролитического расщепления полимерных цепей. То, что необходимо избегать при полимеризации и обработке, используют в способе по изобретению для непосредственного разложения полимера до требуемой молярной массы. Хотя гидролиз ПЛ уже происходит при температурах ниже температуры плавления, требуемые для него времена пребывания или требуемая концентрация воды в полимере являются очень высокими. Технологический процесс является преимущественным, когда он достигает цели за короткое время пребывания, что приводит к небольшим конструкционным размерам устройства. В способе по изобретению к тому же используют наименьшее возможное количество воды для гидролиза с целью достижения только точно требуемой молярной массы. Таким образом избегают избытка воды, который необходимо снова удалять после окончания реакции гидролиза с работой устройства и затратой энергии. Гидролиз со значительно большим количеством воды к тому же приводит к большей частичной рацемизации (JP 2009-249508; М. Faisal et al., Asian Journal of Chemistry, vol. 19, N. 3, 2007, p. 1714).

Требуемая средняя (среднечисленная) молярная масса после гидролиза составляет от 162 до 10000 г/моль для олигомеров лактида или от 134 до 10000 г/моль для олигомеров гликолида, предпочтительно от 400 до 2000 г/моль в каждом случае. Этот диапазон молярной массы особенно подходит для последующей деполимеризации в лактид или гликолид, как известно из инструкций для технической конструкции по производству лактида или производству гликолида.

Циклическая деполимеризация

Эта реакция является реакцией, обратной полимеризации с раскрытием кольца, которую используют почти во всех промышленных способах получения ПЛ из лактида или ПГ из гликолида. Она нежелательна в конечном ПЛ или ПГ, потому что она приводит к уменьшению молярной массы и, таким образом, к ухудшению свойств продукта при обработке. Ее используют при получении лактида, чтобы получить неочищенный лактид из олигомера, полученного путем поликонденсации молочной кислоты, которая образует исходный материал для полимеризации с раскрытием кольца после очистки.

Частичное гидролитическое разложение в соответствующие олигомеры, исходя из полимерных материалов ПЛ или ПГ в указанные средние молекулярные массы, которое выполняют на первой стадии, в связи с этим происходит путем соответствующего выбора соответствующих параметров, таких как количество подвергаемой гидролизу среды относительно полимерных материалов, а также температуры и давления. Соответствующие параметры можно выбрать и определить, используя простые эксперименты.

В предпочтительном воплощении гидролизирующую среду выбирают из группы, включающей воду, молочную кислоту, гликолевую кислоту, смеси воды и молочной кислоты и смеси воды и гликолевой кислоты. Если используют чистую молочную кислоту или чистую гликолевую кислоту, следует понимать, что по изобретению эти чистые вещества содержат по меньшей мере следы воды.

В другом преимущественном воплощении среднечисленная молекулярная масса олигомеров ПЛ или олигомеров ПГ, полученных на стадии а), составляет от 460 до 2000 г/моль. В связи с этим среднечисленную молекулярную массу определяют путем кислотно-основного титрования карбоксильных групп соответствующих олигомеров.

Также предпочтительно, если на 1 кг массы ПЛ или ПГ добавляют от 50 ммоль до 10 моль, предпочтительно от 100 ммоль до 5 моль, особенно предпочтительно от 0,5 моль до 3 моль гидролизирующей среды.

В связи с этим предпочтительные параметры, которые выбирают при гидролитическом разложении на стадии а), являются следующими:

α) температура от 130 до 300°C, предпочтительно от 150 до 250°C, особенно предпочтительно от 190 до 230°C,

β) давление от 0,5 МПА до 50 МПа (от 5 до 500 бар), предпочтительно от 1 МПа до 30 МПа (от 10 до 300 бар), особенно предпочтительно от 2 МПа до 20 МПа (от 20 до 200 бар), и

γ) время пребывания от 0,1 до 50 минут, предпочтительно от 1 до 15 минут, особенно предпочтительно от 1 до 5 минут.

Также предпочтительно, если на стадии б) в олигомеры добавляют катализатор до циклической деполимеризации, в частности в концентрации, составляющей от 0,01 до 50 ммоль/кг олигомеров, более предпочтительно составляющей от 0,1 до 10 ммоль/кг олигомеров.

В связи с этим предпочтительные полимерные исходные материалы происходят частично или полностью из отходов, которые возникают, например, из бракованного материала при полимеризации лактида или гликолида. В связи с этим, до загрузки на стадии а), отходы ПЛ или отходы ПГ

α) очищают от инородных веществ путем сортировки, промывки и других методов отделения так, что часть инородных веществ и/или загрязняющих веществ предпочтительно составляет менее 5 масс.%, более предпочтительно менее 1 масс.% по отношению к массе ПЛ или ПГ, и/или

β) измельчают так, что максимальный размер полученных измельченных отходов составляет 15 мм.

Также благоприятно, если полученные на стадии а) олигомеры

α) добавляют в молочную кислоту или гликолевую кислоту, загружаемые в стадию поликонденсации, с соответствующими олигомерами, получаемыми из молочной кислоты или гликолевой кислоты,

β) добавляют в стадию поликонденсации молочной кислоты или гликолевой кислоты с соответствующими олигомерами, получаемыми из молочной кислоты или гликолевой кислоты, и/или

γ) добавляют в олигомеры, полученные на стадии поликонденсации молочной кислоты или гликолевой кислоты

и полученную таким образом смесь олигомеров подают в циклическую деполимеризацию (стадия б)). Это воплощение конкретно показано на Фиг. 1.

В ранее описанном предпочтительном воплощении таким образом обеспечивают, что полученные сперва путем гидролитического разложения олигомеры используют для дальнейших стадий способа при производстве олигомеров молочной кислоты или гликолевой кислоты. Это может происходить, например, путем добавления полученных на стадии а) олигомеров (см. в связи с этим, например, Фиг. 2 и связанные с ней описания) в молочную кислоту или гликолевую кислоту, то есть до олигомеризации этих мономеров или также непосредственно в такую стадию конденсации до соответствующих олигомеров. Равным образом, полученные на стадии а) олигомеры также можно объединять с олигомерами молочной кислоты или гликолевой кислоты, происходящими из других технологических линий.

Равным образом можно обеспечить, чтобы лактид или гликолид, полученные путем циклической деполимеризации (стадия б)), смешивали с лактидом или гликолидом, которые были получены путем полимеризации молочной кислоты или гликолевой кислоты в олигомеры и циклической деполимеризации этих олигомеров (в этой связи см., например, Фиг. 3 и связанные с ней описания).

Помимо этого может быть предпочтительным разделить лактид, полученный на стадии б), на различные фракции. Фракции лактида, полученные таким способом, можно в связи с этим обогатить или обеднить мезолактидом и/или обогатить или обеднить L-лактидом, D-лактидом и/или мезолактидом. Содержание соответствующей фракции лактида в связи с этим сравнивают с содержанием фракции лактида, полученной непосредственно из стадии б). Отделение соответствующих фракций в связи с этим может происходить путем перегонки с разделением фракций или путем изначально описанных способов отделения и очистки.

Полученный после стадии б) лактид в связи с этим является (по сравнению с лактидом, полученным непосредственно из стадии б)), в частности

α) разделенным на обедненную мезолактидом фракцию и обогащенную мезолактидом фракцию, или

β) разделенным на обогащенную L-лактидом фракцию, обогащенную D-лактидом фракцию и/или обогащенную мезолактидом фракцию, с концентрацией этих компонентов во фракции, предпочтительно составляющей ≥50 масс.%, предпочтительно ≥90 масс.%, особенно предпочтительно ≥98 масс.%.

Также предпочтительно, если

α) до стадии б) олигомеры и/или

β) после стадии б) полученный лактид или гликолид подвергают очистке, в частности, очистке путем перегонки, и/или перекристаллизации.

Согласно дополнительно предпочтительному воплощению ПЛ или ПГ загружают на стадию а) в расплавленном состоянии или расплавляют в течение стадии а). Контактирование ПЛ или ПГ с гидролизирующей средой на стадии а) поэтому уже может происходить в расплавленном состоянии, равным образом также возможно, чтобы контактирование происходило до расплавления ПГ или ПЛ. В связи с этим частичный гидролиз предпочтительно выполняют в расплавленном состоянии.

Данный способ особенно подходит для управления непрерывным процессом.

По изобретению равным образом предоставляют способ получения ПЛ или ПГ, в котором способ начинают, исходя из лактида или гликолида, и эти мономеры превращают в ПЛ или ПГ при полимеризации с раскрытием кольца. В связи с этим по изобретению является характерным, что по меньшей мере часть, или весь используемый лактид или гликолид получали согласно ранее описанному способу извлечения.

Изобретение также относится к устройству непрерывного извлечения лактида из ПЛ или гликолида из ПГ, которое содержит

а) устройство для плавления ПЛ или ПГ и/или устройство для подачи расплава ПЛ или расплава ПГ, а также

б) устройство гидролиза, расположенное ниже по потоку от устройства для плавления и/или устройства для подачи расплава ПЛ или расплава ПГ, и

в) реактор деполимеризации, расположенный ниже по потоку от устройства гидролиза.

Устройство гидролиза, в котором выполняют частичный гидролиз ПЛ или ПГ, таким образом является центральным элементом устройства по изобретению.

В связи с этим устройство для плавления ПЛ или ПГ или устройство для подачи расплава ПЛ или расплава ПГ в раствор гидролиза расположено выше по потоку от устройства гидролиза.

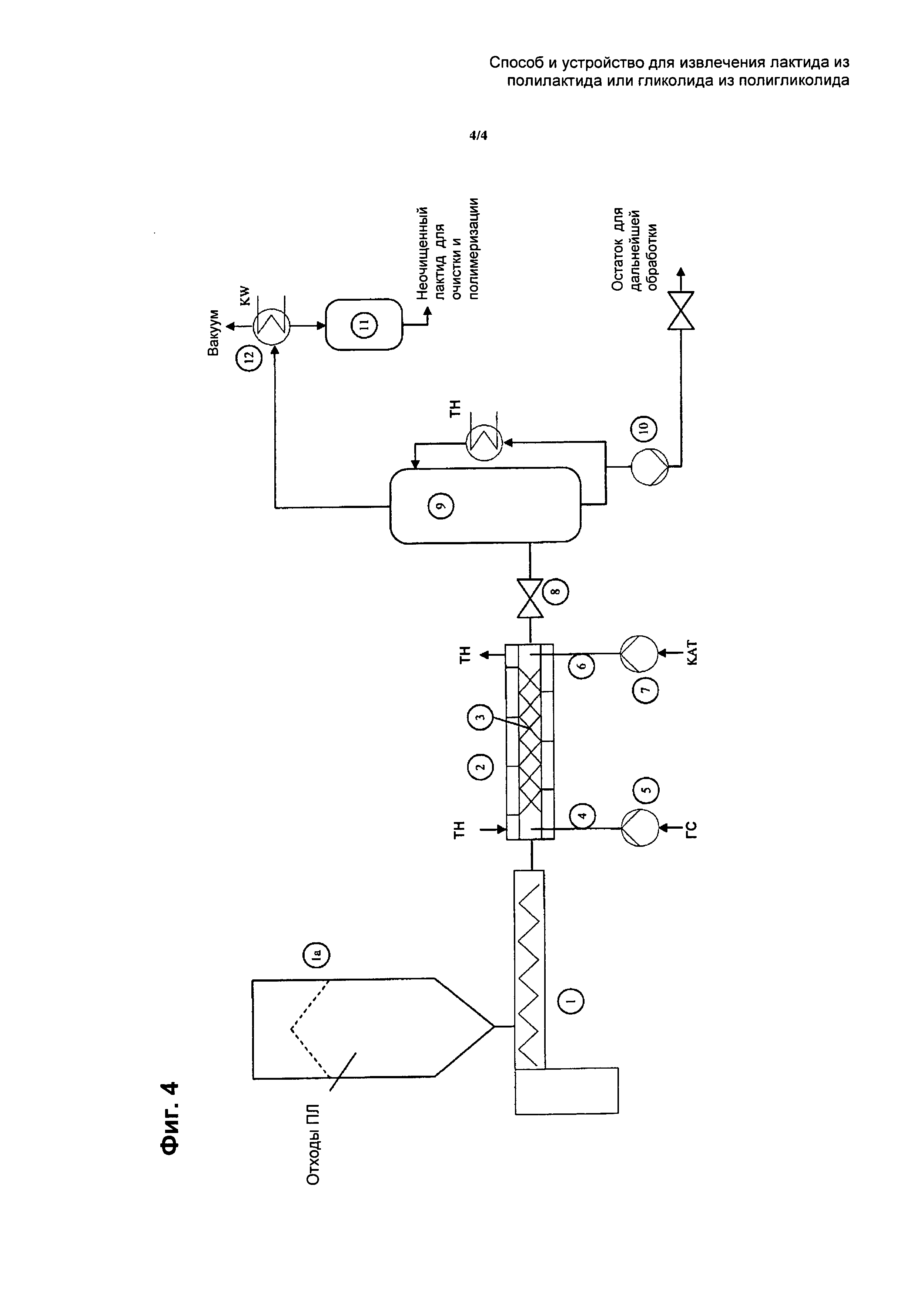

Ниже по потоку от устройства для плавления и/или устройства для подачи расплава ПЛ или расплава ПГ устройство по изобретению таким образом содержит устройство гидролиза для выполнения частичного гидролиза расплава ПЛ или расплава ПГ в олигомеры ПЛ или олигомеры ПГ, которое соединено с устройством для плавления и/или устройством для подачи расплава ПЛ или расплава ПГ через трубопровод расплава, при этом устройство гидролиза расположено выше по потоку от реактора деполимеризации (см. в связи с этим Фиг. 4).

Таким образом, по изобретению ПЛ или ПГ сперва расплавляют в устройстве для плавления и этот расплав подают в устройство гидролиза или же расплав уже подан в устройство гидролиза, при этом происходит частичный гидролиз ПЛ или ПГ в устройстве гидролиза. Олигомеры ПЛ или олигомеры ПГ, возникающие в этом способе, затем подают в реактор деполимеризации, в котором выполняют циклическую деполимеризацию в лактид или гликолид.

В связи с этим предпочтительно, если

а) устройство для плавления представляет собой экструдер или плавильную решетку,

б) устройство для подачи расплава ПЛ или расплава ПГ представляет собой трубопровод расплава и/или насос расплава,

в) устройство гидролиза содержит нагреваемую вытянутую трубу, которая предпочтительно содержит нагреваемые или не нагреваемые статические смесительные элементы, и/или

г) реактор деполимеризации сконструирован как циркуляционный испаритель, испаритель с падающей пленкой, тонкопленочный испаритель или в виде сочетания двух или трех этих конструкций.

Устройство гидролиза дополнительно преимущественно содержит

а) возможность входа для гидролизирующей среды, который предпочтительно открывается в подачу расплава устройства гидролиза, и/или

б) возможность входа для катализатора деполимеризации, который предпочтительно открывается в выходящий поток расплава устройства гидролиза.

В равной степени предпочтительно, если реактор деполимеризации содержит извлекающее устройство, через которое можно удалить непревращенный расплав.

Реактор деполимеризации может содержать извлекающее устройство для паров лактида или паров гликолида, которое расположено в верхней части и которое открывается в устройство конденсации паров лактида или паров гликолида.

В дополнительном преимущественном воплощении устройство конденсации расположено ниже по потоку от устройства подачи полученного лактида или гликолида и/или устройства очистки лактида или гликолида.

Реактор поликонденсации для получения олигомеров ПЛ или олигомеров ПГ путем поликонденсации молочной кислоты или гликолевой кислоты может быть расположен между устройством гидролиза и реактором деполимеризации с выходом устройства гидролиза, открывающимся перед, в или после реактора поликонденсации.

Выход реактора деполимеризации может действовать вместе с выходом реактора, в котором получают олигомеры ПЛ или олигомеры ПГ посредством поликонденсации молочной кислоты или гликолевой кислоты на первой стадии и в котором получают лактид или гликолид из этих олигомеров ПЛ или олигомеров ПГ посредством циклической деполимеризации на второй стадии.

Настоящее изобретение также охватывает устройство получения ПЛ или ПГ путем полимеризации с раскрытием кольца лактида или гликолида, которое содержит ранее описанное устройство непрерывного извлечения лактида из ПЛ или гликолида из ПГ, устройство очистки лактида и ниже по потоку устройство полимеризации с раскрытием кольца.

Настоящее изобретение будет описано более подробно со ссылкой на следующие воплощения и приложенные чертежи без ограничения изобретения показанными здесь конкретными воплощениями.

На чертежах показано:

Фиг. 1 представляет собой обычную процедуру способа по настоящему изобретению, начиная из отходов ПЛ, вплоть до получения чистого ПЛ путем полимеризации с раскрытием кольца,

Фиг. 2 представляет собой способ получения ПЛ с подачей частично гидролизованных отходов ПЛ,

Фиг. 3 представляет собой способ получения ПЛ с подачей неочищенного лактида, полученного из отходов ПЛ, и

Фиг. 4 представляет собой схематичное представление устройства по изобретению для выполнения данного способа.

На Фиг. 1 показана базовая схема обычной процедуры способа по изобретению с использованием отходов ПЛ в качестве примерного исходного материала. На первой стадии происходит плавление отходов ПЛ, полученный таким образом расплав ПЛ смешивают с гидролизирующей средой и затем гидролизуют, при этом происходит частичное разложение полимерной цепи ПЛ и таким образом получают олигомеры ПЛ. После этого частичного гидролиза происходит последующая циклическая деполимеризация, в связи с этим получают неочищенный лактид. При определенных условиях в качестве вторичного продукта получают остаток с инородными веществами. Полученный таким образом неочищенный лактид можно подвергнуть возможной очистке лактида, например, очистке путем перегонки или очистке путем перекристаллизации. В показанном на Фиг. 1 примере, полученный таким образом чистый лактид затем непосредственно подвергают полимеризации с раскрытием кольца, при этом можно получить новый полилактид.

Способ по изобретению можно выполнять в перерабатывающей установке (Фиг. 1), которая содержит устройство для плавления, гидролиза, циклической деполимеризации, очистки лактида и полимеризации с раскрытием кольца. В общем, для этого способа поэтому необходимо предоставить комплектное оборудование установки ПЛ, которое имеет такой же масштаб, измеренный путем количества технологических операций, как и для установки ПЛ, которая исходит из молочной кислоты.

Чистый лактид из такой перерабатывающей установки также можно перемещать в виде сырья для полимеризации с раскрытием кольца в установку для производства первичного ПЛ и можно использовать для получения в ней ПЛ. Устройство для полимеризации с раскрытием кольца можно приготовить таким же образом.

На Фиг. 2 описывают способ получения ПЛ с подачей частично гидролизованных отходов ПЛ, которые получили согласно способу по настоящему изобретению. Стадия приготовления отходов ПЛ показана в нижнем левом участке Фиг. 2, что по существу соответствует управлению способом, уже объясненному на Фиг. 1. В связи с этим, отходы ПЛ расплавляют на первой стадии и подают в частичный гидролиз, добавляя при этом гидролизирующую среду. Полученные таким образом олигомеры можно освободить от инородных веществ путем фильтрования, например. Очищенные олигомеры объединяют с олигомерами, которые происходят из пол и конденсации молочной кислоты. Альтернативно и/или дополнительно к этому олигомеры из частичного гидролиза отходов ПЛ также могут быть уже смешаны с молочной кислотой, используемой как реагент, и могут быть загружены в стадию поликонденсации или могут быть загружены непосредственно в стадию поликонденсации молочной кислоты. Эти возможности указаны прерывистыми стрелками на Фиг. 2. Полученные таким образом олигомеры подают в циклическую деполимеризацию, где получают неочищенный лактид. Циклическую деполимеризацию предпочтительно выполняют при добавлении катализатора, остающиеся остатки удаляют из этой стадии. После возможной очистки, например, путем перегонки или кристаллизации, чистый лактид можно снова подавать в полимеризацию с раскрытием кольца и можно превращать в ПЛ. Однако, также равным образом возможна дополнительная очистка чистого лактида путем отделения оптических изомеров.

Равным образом выгодно выполнять способ по изобретению как часть отдельного способа ПЛ и установку по изобретению как часть установки для производства ПЛ. В этом случае, установку для производства ПЛ только необходимо расширить с помощью вспомогательной технологической линии, содержащей устройство для плавления и частичного гидролиза отходов ПЛ (Фиг. 2). После подачи частично гидролизованного продукта до, во время или после поликонденсации, она замещает некоторую часть сырьевой молочной кислоты.

Поэтому никаких дополнительных стадий способа вплоть до получения ПЛ не требуется для перерабатываемого материала, однако существующие стадии также используют.Очевидно, что эта возможность обеспечивает экономические преимущества.

На Фиг. 3 показан дополнительный вариант управления способом получения ПЛ, в котором применяют способ по изобретению для извлечения лактида из отходов ПЛ. В двух параллельных участках управления способом получают неочищенный лактид, с одной стороны, путем частичного гидролиза и циклической деполимеризации отходов ПЛ (см. Фиг. 3, левый участок), это управление способом происходит одинаково с первыми тремя стадиями управления способом, показанным на Фиг. 1. На втором участке (см. Фиг. 3, правый участок) равным образом происходит производство неочищенного лактида, однако, из молочной кислоты с поликонденсацией и с затем происходящей циклической деполимеризацией. Объединенные оба потока неочищенного лактида можно подвергнуть очистке, при этом получают чистый лактид. Этот чистый лактид можно затем непосредственно подать в полимеризацию ПЛ.

Это воплощение изобретения является, например, преимущественным, когда большое количество инородных веществ остается в непревращенном остатке при циклической деполимеризации или объединяется с парами лактида, что может оказывать влияние на способ ПЛ в основной линии. В этом случае неочищенный лактид из отходов ПЛ добавляют в основную линию до очистки лактида так, чтобы устройство очистки лактида и следующей полимеризации с раскрытием кольца основной линии также использовали для перерабатываемого материала. Также этот вариант приводит к существенной экономии затрат на оборудование. Из соображений полноты исследования необходимо упомянуть, что неочищенный лактид из отходов ПЛ также можно добавлять до, во время или после стадии поликонденсации в основной линии.

На Фиг. 4 показано устройство для выполнения способа по изобретению со ссылкой на примерное воплощение. Здесь сокращения означают:

ГС: гидролизирующая среда (вода, молочная кислота, смесь воды и молочной кислоты и т.п.)

КАТ: катализатор

ТН: теплоноситель

Устройство согласно Фиг. 4 содержит одношнековый экструдер 1 для плавления измельченных, предварительно рассортированных и предварительно очищенных отходов, которые забирают из емкости для хранения. Герметичная вытянутая труба 2, которую нагревают с внешней стороны и которая с внутренней стороны оборудована статическими смешивающими элементами 3, соединена с выходом экструдера. На входе вытянутой трубы капиллярная трубка 4 из нержавеющей стали служит, например, для подачи воды для частичного гидролиза. Капиллярная трубка оборудована дозировочным насосом 5, который дозирует деминерализованную воду или разбавленную молочную кислоту в расплав ПЛ в зависимости от давления расплава. Вторая капиллярная трубка 6 с дозировочным насосом 7 расположена в конце вытянутой трубы. Она служит для дозирования жидкого или растворенного катализатора для деполимеризации.

Клапан 8 наддува расположен в конце вытянутой трубы и расплав распространяется через него в следующий реактор деполимеризации, который находится в условиях вакуума. В этом примере этот реактор сконструирован как циркуляционный испаритель 9. Эта стадия оборудована извлекающим устройством 10, через которое выгружают непревращенный расплав.

Пары лактида, возникающие при реакции деполимеризации, извлекают из стадии реакции и сжижают в конденсирующем устройства 12. Жидкий неочищенный лактид поступает в коллекторный бак 11 и из него в очистку лактида. Там его превращают в полимеризуемый чистый лактид.

Описанное здесь устройство является одним из воплощений для иллюстрации способа. Поэтому данное описание никаким образом нельзя понимать как ограничение способа. Основной способ изобретения также можно выполнять в устройстве, модифицированным множеством способов, упомянутых в описании способа.

Предпочтительные варианты управления способом по изобретению иллюстрируют со ссылкой на следующие воплощения.

Отходы ПЛ расплавляют после сортировки и после подходящей механической предварительной очистки. Точно дозированное количество воды, молочной кислоты или их смеси добавляют в расплав и осуществляют гидролиз в олигомеры. Олигомер подвергают циклической деполимеризации, в которой в качестве продукта получают неочищенный лактид. После очистки этого лактида с использованием известных способов, его можно полимеризовать в ПЛ без потери свойств. Способ можно особенно преимущественно использовать в сочетании с устройством, которое связано с установкой для производства нового продукта ПЛ.

Выполняют технический проект способа по изобретению и преимущественно так, что отходы очищают механически согласно известным способам путем сортировки, промывки и отделения инородных веществ так, чтобы часть инородных веществ составляла менее 5 масс.%, предпочтительно менее 1 масс.%. После измельчения до размера, составляющего максимум 15 мм, которое может происходить до или после отделения инородных веществ, в зависимости от типа и свойств отходов, отходы непрерывно подают в экструдер и расплавляют.

Экструдер можно сконструировать в виде одношнекового механизма, двухшнекового механизма или многошнекового механизма. Предпочтительным является одношнековый экструдер, который полностью заполнен расплавом и может повышать давление расплава. Дегазация для отделения влаги не является необходимой в течение плавления, так как в последующем гидролизе в любом случае требуется вода. Механизм с дегазацией предоставляет преимущества, когда при плавлении образуются газы или отличные от воды летучие вещества, что может нарушить последующий способ. Вместо экструдера также подходит плавильная решетка, которая также обеспечивает возможность дегазации. Плавильная решетка является недорогой альтернативой, которую, однако, можно рассматривать только с очень небольшими долями инородного вещества, когда не существует опасности отделения загрязняющих веществ из расплава, которые могли бы засорить решетку.

Экструдер присоединен к устройству гидролиза, которое по существу содержит секцию тепловых трубок, которая обеспечивает расплав в течение времени пребывания, требуемого для реакции гидролиза. Чтобы дополнительно смешать и гомогенизировать расплав в течение гидролиза, вытянутую трубу можно оборудовать статическим смесителем. Для этой цели подходящими являются, например, смешивающие элементы типа SMX от Sulzer corporation. Диаметр вытянутой трубы увеличивают при больших пропускных способностях. Начиная с диаметра примерно 15 мм, вытянутая труба, помимо статических смешивающих элементов, содержит трубки для проведения жидкого теплоносителя для лучшей подачи тепла. Эти трубки также могут быть свернуты или согнуты в форме статических смешивающих элементов (например, Sulzer SMR) и таким образом не требуются какие-либо дополнительные статические смешивающие элементы.

Насос расплава, например, шестереночный насос, можно расположить между экструдером и трубопроводом расплава. Это необходимо, когда в экструдере нельзя применять требуемое для устройства гидролиза давление предварительной откачки. Насос расплава для увеличения давления является обязательным в случае использования плавильной решетки.

Вода, молочная кислота или их смеси подходят для гидролиза. В то же время, для воды требуется конструкция устройства гидролиза с давлением, составляющим по меньшей мере 3 МПа (30 бар), чтобы она оставалась в жидком состоянии при температуре реакции и не испарялась, и требуются стойкие к коррозии материалы в пунктах подачи и в контактирующих с расплавом деталях, расположенных ниже по потоку от применения молочной кислоты. Выгодно предварительно нагреть воду, молочную кислоту или их смеси до температуры плавления перед подачей в расплав ПЛ, чтобы препятствовать застыванию расплава в пункте подачи.

Количество воды или молочной кислоты, требуемое для гидролиза, избирательно дозируют при давлении в экструдере, между экструдером и устройством гидролиза или между насосом расплава и устройством гидролиза. Среднюю молярную массу после окончания частичного гидролиза предпочтительно устанавливают посредством количества добавленной гидролизирующей среды. В этом случае, расплав находится в состоянии реакционного равновесия после реакции гидролиза со средней молярной массой, также находящейся в химическом равновесии. В этом случае предотвращают «чрезмерный рост» реакции с последующей средней молярной массой, более низкой, чем требуемая. Добавляемое количество воды в качестве гидролизирующей среды составляет вплоть до 100 г H2O/кг ПЛ, предпочтительно примерно 20 г H2O/кг ПЛ. Давление составляет более 3 МПа (30 бар), ограниченное сверху только прочностью к давлению компонентов, как правило примерно 20 МПа (200 бар), и, таким образом, стоимостью устройства.

Также возможно установить требуемую молярную массу путем ограничения времени пребывания и температуры расплава в течение реакции гидролиза. В этом случае, однако, можно ожидать больших флуктуации молярной массы в продукте гидролиза.

В одном варианте изобретения гидролизирующую среду подают в плавящий экструдер. Температуру плавления в верхнем диапазоне данного интервала предпочтительно выбирают в этом варианте так, чтобы удержать требуемое для гидролиза время пребывания низким и уже привести реакцию гидролиза к требуемой молярной массе в экструдере. В этом случае, требуется отдельное устройство гидролиза и расплав можно непосредственно расширить и подать в реактор деполимеризации.

После реакции гидролиза может быть преимущественным фильтрование расплава, которое удерживает загрязняющие и инородные вещества, которые присутствуют в виде частиц размером выше примерно 50 микрометров (например, обугленных частиц). Это, в том числе, применяют, когда инородные вещества, которые могут реагировать с лактидом или продуктами его разложения, можно удалить.

Температуру плавления в конце процесса плавления выбирают так, что расплавляются все частицы ПЛ и не требуется никакого дополнительного повышения температуры для гидролиза так, что он полностью завершается за время пребывания, составляющее от 1 до 30 минут, предпочтительно от 1 до 5 минут. Температура плавления в течение реакции гидролиза составляет от 150 до 250°C, предпочтительно от 190 до 230°C.

После гидролиза присутствует олигомер молочной кислоты, который является сильно текучим при температуре расплава. Он не отличается по молярной массе от олигомера, который возникает путем поликонденсации молочной кислоты на первой стадии производства лактида при полимеризации с раскрытием кольца. Отличия включают содержание катализатора полимеризации и стабилизатора, а также, возможно, инородных веществ и их продуктов разложения из отходов ПЛ. Этот олигомер молочной кислоты превращают в лактид на второй стадии способа по изобретению. Эта реакция является обратной реакцией к полимеризации с раскрытием кольца, которую используют почти во всех промышленных способах для производства ПЛ из лактида. Такие же катализаторы поэтому также являются действительными как при циклической деполимеризации, так и при полимеризации с раскрытием кольца. Как правило, ПЛ и, таким образом, отходы ПЛ содержат соединения олова в качестве катализатора полимеризации. В зависимости от происхождения и качества отходов ПЛ катализатор для циклической деполимеризации поэтому добавляют в количестве от 0 до 20 ммоль/кг, в большинстве случаев, однако, достаточно от 0 до 10 ммоль/кг. Органические соединения олова, например, олово(II)-октоат, предпочтительно подходят в качестве катализатора. Однако, также являются подходящими все другие известные катализаторы для полимеризации лактидов с раскрытием кольца.

Способ по изобретению объясняют более подробно со ссылкой на следующие примеры. Для этой цели использовали следующие аналитические способы определения:

Карбоксильные концевые группы продукта гидролиза ПЛ, молярная масса олигомеров ПЛ

Олигомер ПЛ растворяют в ацетоне. После добавления метанола раствор титрируют 0,1 Н раствором бензилового спирта в КОН. Конечную точку регистрируют потенциометрическим способом. Среднечисленную молярную массу можно вычислить, исходя из концентрации карбоксильных концевых групп («COOC»), измеренной в ммоль/кг, используя уравнение Mn=106/COOH.

Карбоксильные группы в лактиде

Образец лактида растворяют в метаноле и затем титруют таким же образом, как и в определении карбоксильных концевых групп в олигомере ПЛ. Характеристическая вязкость раствора

Взвешенное количество полимера растворяют в определенном объеме хлороформа. Время пропускания через систему раствора и чистого растворителя измеряют в капиллярном вискозиметре Ubbelohde, который находится в термостатической водяной ванне при 30°C±0,1°C. Отношение этих времен представляет собой относительную вязкость раствора. Ее преобразуют в характеристическую вязкость (ХВ), используя метод одной точки J. Dorgan et al., J. Polym. Sci,, Part B: Polym. Physics, vol. 43, pp. 3100-3111, 2005. Характеристическая вязкость находится в связи со среднемассовой молярной массой Mw полимера, которая описывается с помощью так называемого уравнения Марка-Хоуинка. Для пары веществ ПЛ/хлороформ уравнение показывает (J. Dorgan, там же):

ХВ=K*Mw*а, где K=1,53*104 дл/г, a=0,759.

Оптические изомеры лактида

Образец лактида растворяют в смеси н-гексана и этанола 90/10 (мл/мл). Растворенные компоненты разделяют путем высокоэффективной жидкостной хроматографии на хиральной колонне и анализируют с использованием датчика УФ при 223 нм.

D-часть в молочной кислоте и ПЛ

Образец ПЛ или олигомера ПЛ гидролизуют в процессе кипячения с 1 Н содовым щелоком в обратном потоке и нейтрализуют после охлаждения. Нейтрализованный образец смешивают с 3 ммоль раствором сульфата меди в отношении 1/9 (мл/мл) и разделяют с помощью высокоэффективной жидкостной хроматографии на стереоспецифической колонне на компоненты, которые затем анализируют с помощью датчика УФ при длине волны 238 нм.

Образец молочной кислоты непосредственно растворяют в 3 ммоль растворе сульфата меди и анализируют с помощью высокоэффективной жидкостной хроматографии, как описано.

Содержание остаточного мономера в ПЛ

Сбалансированный образец ПЛ растворяют в определенном объеме хлороформа. 100 мкмоль этого раствора вводят в систему гельпроникающего хроматографа, который оборудован сшитой полистирольной кислотой с различным размером пор и датчиком показателя преломления. Хлороформ служит подвижной фазой.

Пик дилактида идентифицируют по его времени удерживания. Количество вещества определяют, исходя из его поверхности, с помощью ранее зарегистрированной калибровочной кривой и преобразуют в концентрацию дилактида, используя взвешенный до испытания ПЛ.

Пример 1

Этот пример показывает основную пригодность сочетания гидролиза и циклической деполимеризации для превращения ПЛ в неочищенный лактид.

30 г ПЛ с ХВ 1,80 дл/г, соответствующей среднемассовой молярной массе 230000, смешивают с водой в количестве 0,70 г в лабораторном резервуаре высокого давления из нержавеющей стали, который выложен фторопластом, и его закрывают. Контейнер вводят в сушильный шкаф с циркуляцией воздуха, который поддерживают при температуре 190°C. Спустя 6 часов автоклав удаляют из сушильного шкафа и охлаждают, оставляя при комнатной температуре. Резервуар открывают и полученную вязкую массу удаляют и анализируют.

Путем титрования обнаруживают концентрацию карбоксильных концевых групп, составляющую 1250, что математически соответствует молярной массе 800 Дальтон.

20 г вязкой массы смешивают в стеклянной колбе с тремя горлышками с помощью смесителя с 0,184 мг октоата олова, растворенного в толуоле. После применения вакуума 500 Па (5 мбар) стеклянную колбу нагревают с помощью масляной бани от окружающей температуры до 220°C. Измеряют температуру в масляной ванне. Выделение паров начинается при перемешивании, их отводят из колбы, конденсируют в вертикальном змеевиковом охладителе в вакууме и собирают в виде желтоватых кристаллов в охлажденную стеклянную колбу.

Деполимеризацию останавливают спустя 4,0 часа путем удаления стеклянной колбы с тремя горлышками из нагретой масляной бани. Выделение паров останавливается в тот же момент. В колбе остается 1,8 г темно-коричневого остатка, который представляет собой стеклообразное твердое вещество при комнатной температуре. После сбрасывания вакуума азотом (N2) коллекторную колбу удаляют из конденсатора и содержимое взвешивают и анализируют. Присутствует 17,8 г неочищенного лактида с количеством карбоксильных групп, составляющим 350 ммоль/кг. Согласно анализу высокоэффективной жидкостной хроматографии образец содержит 95,2% L-лактида и 4,8% мезолактида.

Пример 2

Пример показывает действие способа по изобретению. Экструдер 1 устанавливают в устройство согласно Фиг. 4 так, что он принимает и расплавляет 1,5 кг/ч измельченных отходов ПЛ. Отходы показывают среднюю ХВ, составляющую 1,64 дл/г (хлороформ, 30°C). Клапан 8 наддува в конце вытянутой трубы 2 устанавливают на уровне давления 3 МПа (30 бар). Температура расплава на выходе экструдера составляет 210°C. 26,9 г/ч деминерализованной воды прогоняют через капилляр 4 в расплав в начале вытянутой трубы с помощью дозирующего насоса 5. Образец расплава после клапана 8 наддува показывает концентрацию карбоксильных концевых групп, составляющую 960 ммоль/кг.

Дозирующий насос 7 проводит 300 частей на млн. олова в виде октоата олова через капилляр 6 в гидролизуемый расплав в конце вытянутой трубы 2. В реакторе 9 деполимеризации устанавливают температуру расплава, составляющую 220°C. 70 г/ч жидкого остатка удаляют из реактора и 1,410 кг/ч неочищенного лактида из устройства 13 конденсации. С помощью высокоэффективной жидкостной хроматографии в неочищенном лактиде измеряют концентрацию мезолактида, составляющую 5,3%.

Из 2000 г образца неочищенного лактида получают чистый лактид, имеющий концентрацию карбоксильных групп, составляющую 5 ммоль/кг, и долю мезолактида, составляющую 0,4%, после перекристаллизации с толуолом в качестве растворителя и после фильтрования и сушки кристаллизованного вещества.

Долю чистого лактида расплавляют в лабораторном автоклаве с мешалкой в азоте в качестве защитного газа, смешивают с 85 частями на млн. олова в виде октоата олова и полимеризуют в течение 3 часов после повышения температуры расплава до 180°C. Расплав ПЛ затем извлекают из резервуара для перемешивания в виде прядей, их быстро охлаждают и отверждают путем протягивания через водяную ванну и гранулируют. 950 г гранулята собирают и гомогенизируют путем перемешивания. Содержание остаточного мономера, определенное с помощью гельпроникающей хроматографии, составляет 5,2%. Образец гранулята освобождают от остаточного мономера путем растворения в хлороформе и осаждения в изопропаноле и анализируют после сушки. ХВ составляет 1,82, D-часть 0,5%. Свойства переработанного ПЛ таким образом находятся на уровне, который соответствует новому продукту.

Реферат

Настоящее изобретение относится к способу извлечения лактида из полилактида (ПЛ), в котором а) ПЛ приводят в контакт с гидролизирующей средой в расплаве и гидролитически разлагают в олигомеры ПЛ, имеющие среднечисленную молярную массу Mот 162 до 10000 г/моль, измеренную с помощью кислотно-основного титрования карбоксильных групп, причем гидролизирующую среду добавляют в количестве от 50 ммоль до 10 моль на кг массы ПЛ, и б) олигомеры ПЛ затем подвергают циклической деполимеризации в лактид. Кроме того, настоящее изобретение относится к устройству, основанному на объединении устройства гидролиза и реактора деполимеризации, с помощью которого можно выполнять описанный выше способ. Сутью способа по изобретению является частичный гидролиз первоначально используемых полимерных материалов в сочетании с циклической деполимеризацией. 4 н. и 20 з.п. ф-лы, 4 ил., 2 пр.

Формула

а) ПЛ приводят в контакт с гидролизирующей средой в расплаве и гидролитически разлагают в олигомеры ПЛ, имеющие среднечисленную молярную массу Mn от 162 до 10000 г/моль, измеренную с помощью кислотно-основного титрования карбоксильных групп, причем гидролизирующую среду добавляют в количестве от 50 ммоль до 10 моль на кг массы ПЛ, и

б) олигомеры ПЛ затем подвергают циклической деполимеризации в лактид.

α) устанавливают температуру расплава от 130 до 300°С, предпочтительно от 150 до 250°С, особенно предпочтительно от 190 до 230°С,

β) устанавливают давление от 0,5 МПа до 50 МПа (от 5 до 500 бар), предпочтительно от 1 МПа до 30 МПа (от 10 до 300 бар), особенно предпочтительно от 2 МПа до 20 МПа (от 20 до 200 бар), и/или

γ) наблюдают время пребывания от 0,1 до 50 минут, предпочтительно от 1 до 15 минут, особенно предпочтительно от 1 до 5 минут.

α) очищают от инородных веществ путем сортировки, промывки и других механических методов отделения так, что часть инородных веществ и/или загрязняющих веществ предпочтительно составляет менее 5 мас.%, более предпочтительно менее 1 мас.% по отношению к массе ПЛ, и/или

β) измельчают так, что максимальный размер полученных измельченных отходов составляет 15 мм.

α) добавляют в молочную кислоту, которую загружают в стадию поликонденсации, при этом соответствующие олигомеры получают из молочной кислоты,

β) добавляют в стадию поликонденсации молочной кислоты с соответствующими олигомерами, получаемыми из молочной кислоты, и/или

γ) добавляют в олигомеры, полученные на стадии поликонденсации молочной кислоты,

и полученную таким образом смесь олигомеров подают в циклическую деполимеризацию стадии б).

α) разделенным на обедненную мезолактидом фракцию и обогащенную мезолактидом фракцию, или

β) разделенным на обогащенную L-лактидом фракцию, обогащенную D-лактидом фракцию и/или обогащенную мезолактидом фракцию с концентрацией этих компонентов во фракции, составляющей ≥50 мас.%, предпочтительно ≥90 мас.%, особенно предпочтительно ≥98 мас.%.

α) до стадии б) олигомеры и/или

β) после стадии б) полученный лактид

подвергают очистке, в частности очистке путем перегонки, и/или перекристаллизации.

а) устройство (1) для плавления ПЛ и/или устройство для подачи расплава ПЛ,

б) устройство (2) гидролиза для выполнения частичного гидролиза расплава ПЛ в олигомеры ПЛ, которое расположено ниже по потоку от устройства (1) для плавления и/или устройства для подачи расплава ПЛ и которое имеет возможность входа (4) для гидролизирующей среды и/или возможность входа (6) для катализатора деполимеризации, и

в) реактор (9) деполимеризации, расположенный ниже по потоку от устройства (2) гидролиза.

α) устройство (1) для плавления представляет собой экструдер или плавильную решетку,

β) устройство для подачи расплава ПЛ представляет собой трубопровод расплава и/или насос расплава,

γ) устройство (2) гидролиза содержит нагреваемую вытянутую трубу, которая предпочтительно содержит нагреваемые или не нагреваемые статические смесительные элементы (3), и/или

δ) реактор (9) деполимеризации сконструирован как циркуляционный испаритель, испаритель с падающей пленкой, тонкопленочный испаритель или в виде сочетания двух или трех этих конструкций.

α) возможность входа (4) для гидролизирующей среды открывается в подачу расплава устройства (2) гидролиза, и/или

β) возможность входа (6) для катализатора деполимеризации открывается в выходящий поток расплава устройства (2) гидролиза.

Документы, цитированные в отчёте о поиске

Катализатор получения полилактидов и способ его синтеза

Комментарии