Усовершенствованный способ получения терефталевой кислоты - RU2126787C1

Код документа: RU2126787C1

Чертежи

Описание

Настоящее изобретение относится к получению терефталевой кислоты. Более конкретно оно относится к усовершенствованному способу получения указанной терефталевой кислоты.

При осуществлении типичного способа получения терефталевой кислоты, основанного на применении воздуха или обогащенного воздуха, жидкий п-ксилол подают в снабженный мешалкой реактор с использованием в качестве растворителя одноосновной алифатической кислоты, обычно уксусной кислоты. Что касается соотношения между количествами растворителя и реагента, то растворитель обычно применяют в количествах от 1 до 10 весовых единиц на каждую объемную единицу реагента (от 1:1 до 10:1). Реакцию катализируют с помощью тяжелого металла или смеси тяжелых металлов, чаше всего кобальта и марганца в форме ацетатных солей. Кроме того, в качестве инициатора используют бром в форме бромноватой кислоты. В реакторе поддерживают рабочую температуру в интервале от 170 до 225oC. Рабочее давление как правило находится в пределах от 100 до 300 фунтов/кв.дюйм (7-21,1 кг/кв.см). Сжатый воздух или обогащенный воздух, который как правило содержит от 21% до 28% кислорода, вводят в нижнюю часть реактора. Находящийся в воздухе кислород растворяется в жидкой фазе и вступает в реакцию с п-ксилолом с получением желаемого терефталевого продукта. При этом образуются также промежуточные продукты окисления и побочные продукты, количества которых зависят от создаваемых реакционных условий. При продолжительности пребывания в реакторе 1 ч, степень конверсии п-ксилола как правило составляет приблизительно 99%, с выходом целевого терефталевого продукта, который превышает 96%.

При получении терефталевой кислоты (ТФК) наиболее важным продуктом процесса окисления является 4-карбоксибензальдегид (4КБА), представляющий собой продукт окисления, который удаляют из терефталевой кислоты. Присутствие 4КБА в получаемой ТФК нежелательно. При последующих реакциях полимеризации, в ходе проведения которых ТФК подвергается конверсии в наиболее важные конечные продукты, то есть в полиэфирные волокна и полиэтилентерефталатные смолы, такой продукт окисления действует как агент, обрывающий цепь. Было установлено, что при любой данной продолжительности пребывания с повышением температуры конверсия 4КБА в ТФК увеличивается. Таким образом, с повышением рабочей температуры концентрация 4КБА в получаемой ТФК понижается, вследствие чего более высокая рабочая температура обуславливает повышение качества получаемой ТФК.

С другой стороны, с ростом температуры возрастают также потери сырья из-за образования нежелательных побочных продуктов. Служащая растворителем уксусная кислота и в меньшей степени п-ксилол вступают в реакцию с образованием двуокиси углерода, моноокиси углерода, бромистого метила и метилацетата: все они являются экологически нежелательными материалами. Поскольку для получения целевой терефталевой кислоты, которая отвечает требованиям, предъявляемым стандартами качества, потери уксусной кислоты и соответствующее образование газообразных побочных продуктов обычно рассматриваются как существенный фактор для оценки экономичности всего процесса в целом.

В ходе проведения таких процессов перед подачей в реактор с помощью патрубка или другого погруженного в жидкость барботера исходный воздух необходимо сжать до давления, которое несколько превышает рабочее давление в реакторе. По мере диспергирования пузырьков воздуха в реакторе и их циркулирования через массу жидкого реагента и растворителя под воздействием перемешивающего устройства вследствие растворения и реакции с ТФК концентрация кислорода в таких воздушных пузырьках снижается. В конечном счете пузырьки воздуха выходят из жидкой фазы и собираются в газовом пространстве верхней части реактора с образованием сплошной газовой фазы. С целью создания свободного пространства для ввода свежего воздуха и одновременного поддержания адекватной концентрации газа в реакторе для обеспечения желаемого перехода кислорода из воздуха в жидкую фазу этот отработанный газ необходимо удалять.

Для того чтобы избежать возгорания или взрыва, концентрацию кислорода в газовом пространстве в верхней части реактора следует поддерживать на уровне, который ниже предела воспламеняемости. Для практических рабочих целей концентрацию кислорода следует поддерживать на уровне ниже 8-9 об.%. С целью обеспечить безопасность, то есть уровень, который ниже предела воспламеняемости, концентрацию кислорода в газовом пространстве чаще всего поддерживают на уровне ниже 5 об.%. Таким образом, для того чтобы быть уверенным в том, что средняя концентрация кислорода в газе, который собирается в головном пространстве реактора, оказывается ниже предела воспламенения, в резервуаре реактора с хорошим перемешиванием средняя концентрация кислорода в циркулирующих воздушных пузырьках должна быть ниже 5%.

Концентрация кислорода в газовом пространстве зависит от скорости подачи воздуха или обогащенного воздуха в реактор и скорости потребления кислорода из воздуха вследствие реакции с п-ксилолом. С ростом температуры, давления, концентрации кислорода в газовой фазе, концентрации п-ксилола, концентрации промотора и концентрации катализатора скорость реакции и, следовательно, скорость образования ТФК возрастают. Поскольку концентрация растворенного в жидкой фазе кислорода и, следовательно, скорость вступления кислорода в реакцию пропорциональны концентрации кислорода в газовой фазе, для любого заданного ряда реакционных условий ограничение концентрации кислорода в головном пространстве 5%-ным уровнем эффективно ограничивает скорость вступления кислорода в реакцию.

По мере циркулирования воздушных пузырьков внутри реактора уксусная кислота, вода, летучие органические химикаты (ЛОХ) испаряются в эти пузырьки и собираются в сплошную газовую фазу, которую удаляют из реактора. Общее количество летучих веществ, которые покидают реактор с удаляемым газом, пропорционально общему количеству газа, проходящего через установку, которое пропорционально расходу потока кислорода. Количество газообразных побочных продуктов, которые покидают реактор с уходящим газом, зависит от скорости их образования.

Федеральные, региональные и местные стандарты качества воздуха, которые применяются в отношении конкретного промышленного предприятия, определяют ту степень, которая должна быть достигнута при удалении этих материалов из отводимого газа перед его сбросом в атмосферу. Уксусная кислота является ценным растворителем для проведения такого процесса, поэтому ее обычно конденсируют и возвращают в реактор. Остальные органические соединения обычно отделяют от сбрасываемых газов, в результате чего получают поток жидких отходов, отводимых из нижней части стриппинг-колонн. Для удовлетворения требованиям, которые предъявляются стандартами качества воздуха, некоторые системы обработки отходящих газов могут также включать в себя установки для снижения содержания COx и бромистого метила. Поскольку общее количество материала, которое необходимо удалять из отходящих газов, пропорционально расходу потока вводимого воздуха, размеры оборудования для обработки отходящих газов и количество отходов, которые образуются в ходе проведения процесса, подобным же образом пропорциональны расходу потока вводимого воздуха.

Конструкция установки по производству ТФК на основе применения воздуха или обогащенного воздуха, содержащего как правило от 21 до 28% кислорода, требует оптимизации температуры, давления, количества вводимого катализатора, расхода потока исходного воздуха, объема реактора и оборудования установки для обработки отходящих газов. Так, например, повышение температуры позволяет увеличить производительность на единицу объема реактора и повысить качество получаемого продукта, но и ведет также к снижению выхода продукта, потерям растворителя и образованию газообразных побочных продуктов вследствие чрезмерного окисления.

Как указано выше, в ходе проведения процесса получения терефталевой кислоты на основе воздуха с целью полного окисления 4КБА до ТФК и, следовательно, получения указанной ТФК, которая удовлетворяет соответствующим требованиям стандартов качества, требуется создание относительно высокой рабочей температуры. Как указано выше, результатом создания высокой температуры, которая необходима для достижения высокого качества продукта, является также существенная скорость реакции уксусной кислоты и в меньшей степени исходного п-ксилола с образованием нежелательных побочных продуктов, в частности углекислого газа, моноокиси углерода, бромистого метила и метилацетата. Любому специалисту в данной области техники хорошо известно, что обеспечение такого процесса уксусной кислотой, а также потери такого реагента, как п-ксилол, и связанные с этим проблемы размещения отходов сопряжены со значительными технологическими затратами. Кроме того, образование COx, бромистого метила, метилацетата и других продуктов, сбрасываемых в окружающую среду, наносит ей существенный вред.

Кроме того, в ходе проведения процессов на основе воздуха существенные капитальные и технологические затраты связаны со сжатием азота, входящего в состав исходного потока воздуха. Азот инертен, поэтому он не содействует эффективности реакционного процесса. Кроме того, с существенными капитальными и технологическими затратами сопряжена обработка отходящих газов. Эти затраты пропорциональны количеству азота, который вводят в реакционный сосуд совместно с подаваемым в него воздухом.

Таким образом, целью настоящего изобретения является разработка усовершенствованного способа получения терефталевой кислоты.

Другой целью настоящего изобретения является разработка способа получения терефталевой кислоты, осуществление которого позволяет уменьшить количество образующихся побочных продуктов и отходов после обработки отходящих газов.

Принимая во внимание указанные и другие цели, существо настоящего изобретения более подробно изложено ниже, причем его отличительные особенности конкретно представлены в прилагаемой формуле изобретения.

Реакцию получения терефталевой кислоты проводят с использованием кислорода вместо воздуха, применяя при этом реакционную систему, характеризующуюся уменьшенной пожароопасностью, с которой связана эта замена. При этом получают терефталевую кислоту, качество которой эквивалентно качеству продукта, получаемого в ходе проведения обычного способа на основе воздуха, но при этом уменьшено потребление уксусной кислоты и п-ксилола в сочетании с уменьшенным количеством образующихся нежелательных побочных продуктов, уменьшенными затратами, с которыми связаны манипуляции с газами, и уменьшенным воздействием на окружающую среду.

Краткое пояснение к чертежам.

Существо настоящего изобретения ниже более подробно изложено со ссылками на чертежи, где:

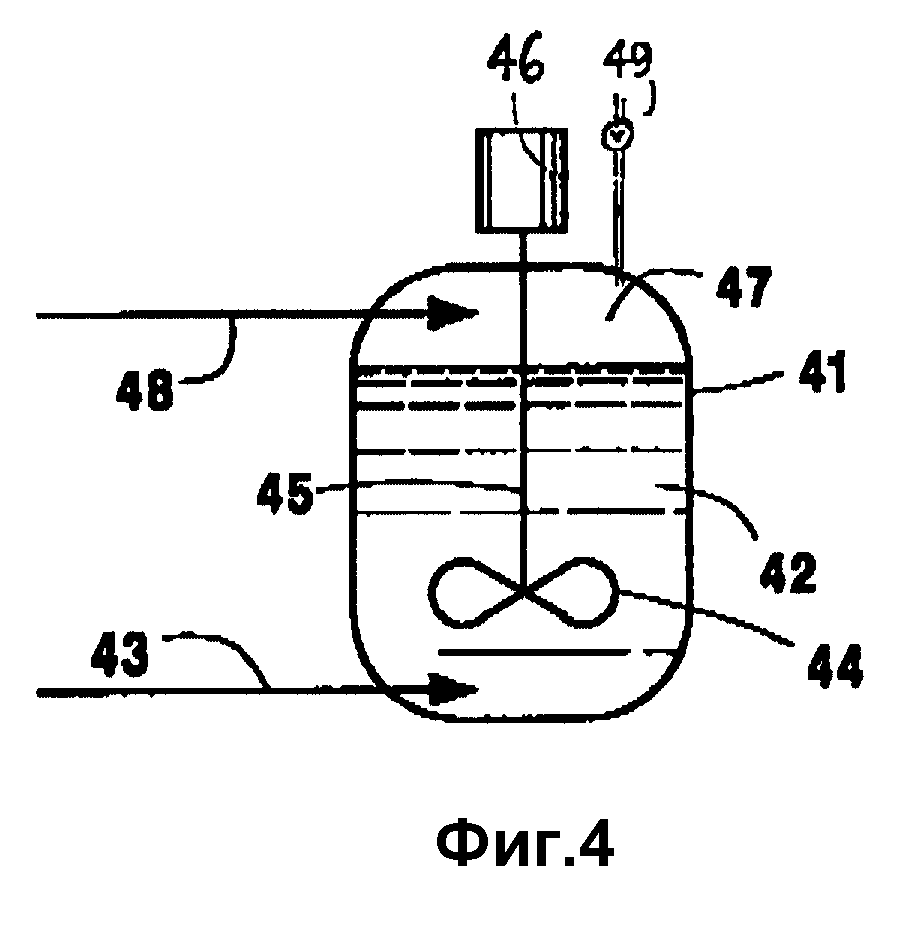

на фиг. 1 в вертикальном разрезе представлено схематическое изображение вида сбоку реакционного

сосуда, применяемого в соответствии с одним из вариантов практического воплощения настоящего изобретения;

на фиг. 2 представлена диаграмма, которая иллюстрирует влияние рабочей температуры на

окисление уксусной кислоты;

на фиг. 3 представлена диаграмма, которая иллюстрирует влияние рабочей температуры на концентрацию 4-карбоксибензальдегида (4-КБА) в получаемой терефталевой

кислоте, и

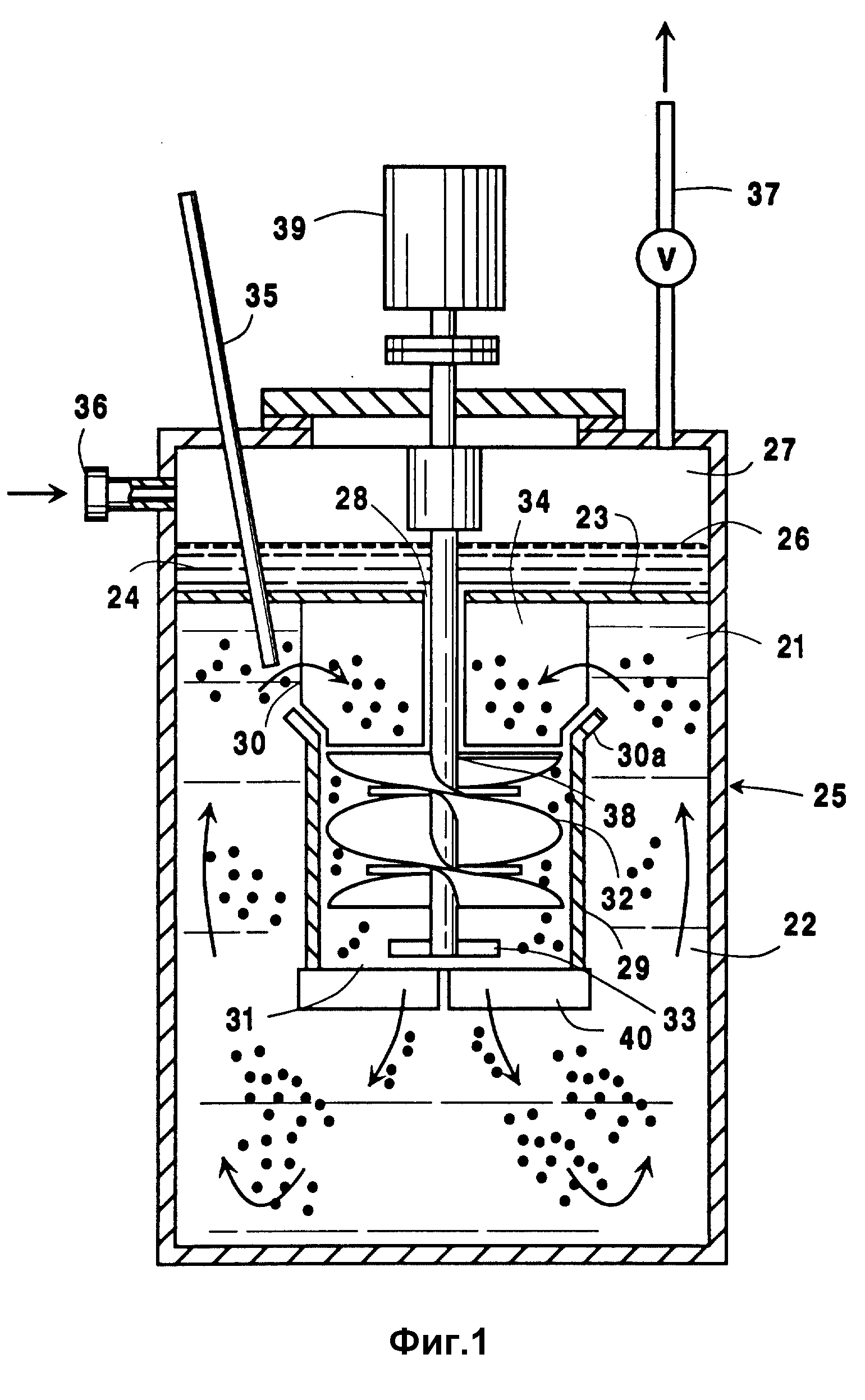

на фиг. 4 в вертикальном разрезе представлено схематическое изображение вида сбоку реакционного сосуда, применяемого в другом варианте воплощения настоящего изобретения.

Подробное описание изобретения

Цели настоящего изобретения достигаются получением желаемой терефталевой кислоты с использованием кислорода вместо воздуха в реакторе, приспособленном

для предотвращения потенциальной опасности возгорания или взрыва, в уникальных условиях получения ТФК, в которых обеспечивается возможность сведения к минимуму количества нежелательных побочных

продуктов в полученной терефталевой кислоте и количеств отходящих газов, подлежащих переработке. Таким образом, настоящее изобретение осуществляют при пониженных рабочих температурах и давлении в

сравнении с теми, которые создают в ходе проведения обычных процессов на основе воздуха, с получением при этом эквивалентного продукта - ТФК. Более того, осуществление настоящего изобретения в

условиях пониженной рабочей температуры позволяет подавить протекание нежелательных реакций, которое сопряжено с расходом растворителя и реагента и образованием газообразных побочных продуктов.

Для того чтобы быть уверенным в том, что кислород и масса жидкости адекватно перемешиваются и циркулируют без заметных потерь кислорода с его переходом в верхнюю газовую фазу, при осуществлении способа настоящего изобретения обычно применяют так называемую систему с реактором окисления жидкости (РОЖ). РОЖ-система представлена Литцем и др. в описании к американскому патенту 4900480. Ее обычный вариант воплощения проиллюстрирован на фиг. 2 описания к выданному Литцу патенту.

На фиг. 1, прилагаемом к данному описанию, показан упомянутый обычный вариант воплощения РОЖ-системы в том виде, в каком его применяют для практического воплощения настоящего изобретения. В соответствии с таким вариантом основную часть 22 жидкой массы 21 в реакционном сосуде 25 отделяют перегораживающими средствами 23 от неподвижной части жидкости 24. У упомянутой неподвижной части 24 имеется граница раздела между газовой и жидкой фазами 26, причем газовая фаза 27 находится сверху. Между текучими средствами основной части 22 и неподвижной части 24 указанной жидкой массы 21 посредством отверстия 28 в упомянутых перегораживающих средствах 23 обеспечивается сообщение.

Благодаря практически центральному расположению внутри реакционного сосуда 25 полой проходной камеры 29 с открытыми концами, то есть концами 30 и 31 соответственно в верхней и нижней ее частях, и наличию перемешивающего устройства 32, размещенного внутри указанной полой проходной камеры 29 обеспечивается поддержание основной части 22 жидкости в состоянии циркуляционного движения. Обычно такое перемешивающее устройство 32 представляет собой спиральную мешалку, приспособленную для того, чтобы упростить движение сверху вниз смеси пузырьков кислорода с жидкостью внутри проходной камеры и ее движение снизу вверх вне указанной камеры. При желании мешалку 32 можно снабдить приспособлениями для радиального истечения 33 и нижними отражательными приспособлениями 40, которое аналогичны описанным ниже направляющим отражательным средствам, что позволяет уменьшить размеры пузырьков кислорода, которые поддерживают упомянутое выше состояние циркуляционного потока, поскольку смесь кислородных пузырьков с жидкостью в основной части 22 жидкой массы 21 заставляют проходить вниз через полую проходную камеру 29 и подниматься с внешних сторон этой полой проходной камеры 29. Истечение упомянутой смеси кислородных пузырьков с жидкостью к верхнему концу 30 и от нижнего конца 31 упомянутой полой проходной камеры 29 желательно упростить, направляя указанную смесь к верхнему впускному отверстию 30 с помощью направляющих отражательных средств 34, которые размещены возле верхней кромки упомянутой основной части 22 жидкой массы 21 под перегораживающими средствами 23. Указанные перегораживающие средства 23 желательно разместить таким образом, чтобы избежать накопления под ними индивидуальных кислородных пузырьков.

Исходный поток кислорода вводят непосредственно в основную часть 22 жидкой массы 21 с помощью патрубковых приспособлений 35 таким образом, что при этом пузырьки кислорода, которые образуются в жидкости, легко удерживаются в практически диспергированной форме в рециркулирующей жидкости в упомянутой основной части жидкой массы. Чтобы дать возможность азоту или другому инертному газу проходить, если это желательно, через верхнюю газовую фазу 27, благодаря чему обеспечивается поддержание концентрации кислорода и другого, воспламеняющегося газа на уровне, который ниже предела воспламеняемости, предусмотрено наличие средств для впуска газа 36 и выпускных, вентиляционных средств 37. Перемешивающее устройство 32 включает в себя подходящий ведущий вал 38, который проходит вверх через отверстие 28 в перегораживающих средствах 23 и сочленяется с соответствующими приводными средствами, которые обозначены общей позицией 39. Необходимо отметить, что желательно, чтобы в конкретном варианте применения верхний конец полой проходной камеры 29 включал в себя конически расширяющийся участок 30а, позволяющий дополнительно упростить истечение смеси кислородных пузырьков с жидкостью внутри упомянутой проходной камеры сверху вниз.

РОЖ-система, как она описана выше, и ее варианты позволяют в процессе производства терефталевой кислоты безопасно использовать кислород вместо воздуха. Обычная система барботажа воздуха, которую применяют в процессе получения терефталевой кислоты, при этом неприемлема и, как правило, неэффективна, если вместо воздуха используют кислород. При осуществлении способа настоящего изобретения на основе кислорода количество азота, который вводят в процесс и, следовательно, количество отходящих газов, которые необходимо обработать, уменьшено приблизительно в 24 раза в сравнении с тем уровнем, который является обычным для процесса на основе воздуха. Таким образом, капитальные и технологические затраты, связанные со сжатием вводимого газа и обработкой отходящего газа, значительно меньше, чем в случае процесса на основе воздуха.

В ходе проведения процесса на основе кислорода в соответствии со способом настоящего изобретения в РОЖ-системе кислород подают под перегородку, которая отделяет рециркуликующую жидкую фазу от неподвижной части массы жидкости и вентилируемого пространства реактора, таким образом, что он совместно с рециркулирующей жидкостью вовлекается в движение сверху вниз в зоне мешалки и диспергируется во всей массе циркулирующей жидкой фазы. Наличие горизонтальной перегородки позволяет предотвратить накопление отходящих газов вследствие некоторой их утечки в реакционной зоне. С целью снизить концентрацию кислорода в верхнем пространстве через поверхность жидкости зоны неподвижной части подают поток барботируемого азота или другого инертного газа. Расход барботируемого потока регулируют таким образом, чтобы поддерживать концентрацию кислорода в верхнем объеме на уровне, который ниже взрывоопасного предела. Для проиллюстрированной системы и обычно при практическом осуществлении настоящего изобретения концентрацию кислорода в вентилируемой зоне соответствующим образом поддерживают на уровне ниже 7,5%, обычно ниже 5%.

В процессе получения ТФК из реакционной смеси испаряется значительное количество органического материала и воды. В соответствии с предпочтительными вариантами воплощения настоящего изобретения сбрасываемые газы желательно охлаждать и конденсируемые из них продукты возвращать в реактор. Часть потока сбрасываемых газов желательно отводить для газового анализа на содержание двуокиси углерода и кислорода. При практическом осуществлении настоящего изобретения эффективно достигаемая утилизация кислорода для реакции п-ксилола с кислородом превышает 99%, то есть в атмосферу в непрореагировавшем состоянии сбрасывается менее 1% кислорода.

Благодаря использованию кислорода в соответствии с практическим воплощением настоящего изобретения вместо воздуха в ходе проведения обычного процесса получения ТФК сравнительные улучшения наблюдаются в целом диапазоне приемлемых рабочих условий и оптимальные рабочие условия при осуществлении способа настоящего изобретения на основе кислорода обычно более предпочтительны, чем те же условия, которые соблюдаются при практическом осуществлении обычного способа на основе воздуха.

При практическом воплощении настоящего изобретения соотношение между растворителем и реагентом находится в пределах приблизительно от 1:1 до 8:1 в пересчете вес/объем. Для проведения реакции окисления используемый катализатор представляет собой смесь кобальта с марганцем, предпочтительнее в форме ацетатных солей. Количество вводимого катализатора должно находиться в интервале от 500 до 3000 ч./1000000 ч. при предпочтительном соотношении между кобальтом и марганцем в пределах от 0:1 до 10:1, предпочтительнее примерно 3:1, в пересчете на вес. В качестве инициатора применяют бром, который обычно вводят в форме бромистого водорода (HBr). Количество добавляемого брома относительно общего весового содержания катализатора составляет от 0,1: 1 до 1:1, предпочтительнее приблизительно 0,3:1. Продолжительность пребывания для жидкости составляет от 30 до 90 мин. Рабочая температура как правило находится в пределах от 150 до 200oC. Рабочее давление равно от 100 до 200 фунтов/кв.дюйм (7,0-14,1 кг/кв.см).

Необходимо отметить, что оптимальные рабочие условия для конкретного варианта воплощения настоящего изобретения в существенной мере определяются экономическими параметрами, которые применимы для данного варианта. Как указано выше, с повышением рабочей температуры возрастают потери растворителя и повышается качество продукта. Такое влияние температуры на эти два параметра можно видеть с помощью данных, которые представлены на фиг. 2 и 3, которые прилагаются. На фиг. 2 продемонстрировано влияние рабочей температуры на окисление уксусной кислоты. На фиг. 3 показано влияние рабочей температуры на концентрацию 4КБА в продукте. Как упомянуто выше, с повышением содержания 4КБА качество продукта понижается. Если основываться на фиг. 2 и 3, предпочтительная рабочая температура при практическом осуществлении настоящего изобретения составляет, как можно установить, приблизительно 180oC, тогда как предпочтительное рабочее давление находится в пределах от 130 до 150 фунтов/кв.дюйм (9,1-10,6 кг/кв.см). Таким образом, при практическом воплощении настоящего изобретения можно использовать желательные более мягкие условия, чем те, которые обычно создают на практике в ходе проведения обычного процесса производства терефталевой кислоты на основе воздуха.

При практическом воплощении иллюстративного варианта настоящего изобретения с применением реакторной системы, которая показана на фиг. 1, данные относительного расхода потоков основных компонентов рассматриваемой реакции окисления оказываются нижеследующими (в пересчете на 100 фунтов, 45,4 кг, исходной жидкости). Исходная жидкость, которую вводят в реактор, включает в себя 20 фунтов (9,1 кг) п-ксилола, 70 фунтов (31,8 кг) уксусной кислота, 10 фунтов (4,54 кг) воды, 0,22 фунта (0,099 кг) ацетата кобальта, 0,08 фунта (0,036 кг) ацетата марганца и 0,02 фунта (0,009 кг) бромисто-водородной кислоты. Расход потока кислорода в 18,5 фунта (8,4 кг) обеспечивает создание потока жидких продуктов, который включает в себя 69 фунтов (31,3 кг) уксусной кислоты, 30,5 фунта (13,8 кг) терефталевой кислоты, 17,5 фунта (7,9 кг) воды, 0,22 фунта (90,099 кг) ацетата кобальта, 0,08 фунта (0,036 кг) ацетата марганца, 0,02 фунта (0,009 кг) бромисто-водородной кислоты и 0,08 фунта (0,036 кг) ксилола. При этом используют 2 фунта (0,9 кг) азота в качестве барботирующего газа, а поток сбрасываемого газа включает в себя 2 фунта (0,9 кг) азота, 1,20 фунта (0,54 кг) двуокиси углерода, 0,60 фунта (90,27 кг) моноокиси углерода и 0,23 фунта (0,1 кг) кислорода.

Скорость образования нежелательного метилацетата при осуществлении обычного способа получения ТФК на основе воздуха составляет, как сообщают, 0,4 фунта/100 фунтов (0,18 кг/ 45,4 кг) полученной ТФК. При осуществлении описанного и заявленного здесь способа на основе кислорода такой процесс образования метилацетата можно очень существенно замедлить, в результате чего, как показывают данные испытаний, согласно конкретным вариантам воплощения настоящего изобретения скорость образования метилацетата можно снизить до уровня ниже 0,21 фунта/100 фунтов (0,095 кг/45,4 кг) полученной ТФК. Подобным же образом при практическом осуществлении настоящего изобретения почти на порядок можно уменьшить количество образующихся моноокиси углерода и углекислого газа. Кроме того, от практического воплощения настоящего изобретения точно также можно ожидать аналогичного подавления процессов образования такого нежелательного побочного продукта, как бромистый метил, который наносит вред окружающей среде.

Несмотря на то что реакционный сосуд, показанный на фиг. 1, и его варианты являются предпочтительными, совершенно очевидно, что при осуществлении способов, в которых вместо воздуха для получения ТФК используют кислород, можно также применять реакторы обычных конструкций. Такая реакторная система проиллюстрирована на фиг. 4. Как показано на этом чертеже, в реакционном сосуде 41 содержится масса жидкого реагента 42, в то время как кислород вводят в него по линии 43. С целью упростить дисперсию газовых пузырьков в жидкости предусмотрена лопастная мешалка 44 или другое подходящее перемешивающее устройство. Вверх проходит приводной вал 45, который выходит из реакционного сосуда 45 и входит в сочленение с соответствующим приводным устройством 46. В верхнее газовое пространство 47 указанного реакционного сосуда 41 по линии 48 подают азот или другой отходящий газ, тогда как по выпускной линии 49 из реакционного сосуда 41 отводят отходящие газы.

При практическом осуществлении варианта, который проиллюстрирован на фиг. 4, могли бы быть использованы многие достоинства, перечисленные выше для предпочтительных вариантов воплощения настоящего изобретения, то есть повышенная скорость реакции, уменьшенный расход потока отходящих газов, пониженная скорость образования побочного продукта. Однако для того чтобы избежать проблем достижения безопасности, с которыми связано использование избытка кислорода в газовом пространстве таких реакторов, как проиллюстрированный на фиг. 4, должно быть предусмотрено введение большого избытка азота в верхнее газовое пространство. Кроме того, эффективность утилизации такими системами кислорода оказывается намного ниже, чем в РОЖ-системе в соответствии с вариантами осуществления настоящего изобретения, поскольку в ранее известных системах не предусмотрены средства возврата в процесс непрореагировавшего кислорода, которые обеспечивают улучшенную рециркуляцию пузырьков непрореагировавшего кислорода в основной, рециркуляционной части массы жидкости в РОЖ-системе. Таким образом, поскольку через такой реактор проходит больше непрореагировавшего кислорода, для проведения процесса могло бы потребоваться также большее количество кислорода. Потребность в дополнительных количествах кислорода и азота согласно варианту фиг. 4 и связанные с этим дополнительные расходы обуславливают меньшую желательность варианта фиг. 4 и, возможно, делают его неэкономичным для различных областей применения процесса получения ТФК.

Для любого специалиста в данной области техники совершенно очевидно, что в элементы объекта настоящего изобретения можно вносить различные изменения и модификации, не выходя при этом за его рамки, которые определены в прилагаемой формуле изобретения. Так, например, в качестве растворителя можно использовать не уксусную кислоту, а другой растворитель, в частности одноосновную алифатическую кислоту, молекула которой содержит от двух до четырех углеводных атомов. Хотя в соответствии с предпочтительными вариантами воплощения настоящего изобретения выгоднее использовать практически чистый кислород, в различных других вариантах воплощения изобретения можно также использовать другие обогащенные кислородом газы, содержание кислорода в которых значительно выше, чем в воздухе, в частности обогащенный кислородом воздух, концентрация кислорода в котором составляет по меньшей мере приблизительно 50%, предпочтительнее по меньшей мере примерно 90%.

Осуществление настоящего изобретения позволяет достичь заметного прогресса в области крупномасштабного промышленного производства ТФК. Благодаря возможности уменьшить количество образующихся побочного продукта и отходов в сочетании с повышением эффективности утилизации кислорода настоящее изобретение составляет весьма желательное техническое, экономическое и экологическое достижение в сравнении с обычными способами получения ТФК.

Реферат

Изобретение относится к улучшенному способу получения терефталевой кислоты. Усовершенствованный способ получения терефталевой кислоты, включающий окисление п-ксилола кислородом или газом, насыщенным кислородом, в растворителе и давлении в присутствии катализатора и инициатора в реакторе с перемешиванием, в котором жидкая фаза имеет поверхность раздела с газовой фазой, заключается в том, что включает следующие стадии: (а) поддержание основной части жидкости в реакционном сосуде в состоянии рециркуляции, у этой рециркулируемой части жидкости отсутствует граница раздела фаз между жидкостью и верхней газовой фазой, упомянутая рециркулируемая часть жидкости отделена с помощью механических средств, но с возможностью сообщения для текучей среды от относительно неподвижной части жидкости, у указанной неподвижной части жидкости имеется граница раздела фаз между жидкостью и верхней газовой фазой, причем эта граница приспособлена к изменению уровня жидкости в ответ на изменение объема жидкости между состоянием, когда в жидкости практически не содержатся газовые пузырьки, и состоянием, когда в жидкости достигается желаемая концентрация газовых пузырьков; (в) введение исходного потока практически чистого кислорода или обогащенного кислородом воздуха, содержащего по меньшей мере приблизительно 50% кислорода, непосредственно в рециркулируемую часть указанной жидкости, причем путь рециркулируемого потока и скорость потока упомянутой рециркулируемой части жидкости относительно зоны сообщения указанных рециркулируемой и неподвижной частей жидкости являются такими, что кислородные пузырьки, образующиеся при введении исходного потока в рециркулируемую часть жидкости, поддерживаются в рециркулируемой жидкости в диспергированной форме, что обеспечивает растворение кислорода и его реакцию с п-ксилоловым реагентом в рециркулируемой части жидкости без сколько-нибудь заметного прохождения упомянутых кислородных пузырьков через зону сообщения между рециркулируемой частью жидкости и ее неподвижной частью и через ее неподвижную часть к границе раздела между газом и жидкостью и, таким образом, без потерь кислорода в верхней газовой фазе; (с) выдерживание смеси жидкости с кислородом в реакционном сосуде при температуре приблизительно 150 - 200°С и при давлении примерно 100 - 200 фунтов/кв.дюйм (7,0 - 14,1 кг/кв. см) в течение времени приблизительно 30 - 90 мин; (d) выделение полученной целевой терефталевой кислоты из реакционного сосуда. При использовании вышеуказанного способа достигается уменьшенный расход реагента и растворителя в сочетании с образованием уменьшенных количеств нежелательных побочных продуктов, уменьшенными расходами, связанными с отработкой отходящих газов, и уменьшенным воздействием на окружающую среду в сравнении с тем, что имеет место в ходе обычного процесса получения терефталевой кислоты на основе воздуха. 2 с. и 18 з.п.ф-лы, 4 ил.

Формула

(a) поддержание основной части жидкости в реакционном сосуде в состоянии рециркуляции, у этой рециркулируемой части жидкости отсутствует граница раздела фаз между жидкостью и верхней газовой фазой, упомянутая рециркулируемая часть жидкости отделена с помощью механических средств, но с возможностью сообщения для текучей среды, от относительно неподвижной части жидкости, у указанной неподвижной части жидкости имеется граница раздела фаз между жидкостью и верхней газовой фазой, причем эта граница приспособлена к изменению уровня жидкости в ответ на изменение объема жидкости между состоянием, когда в жидкости практически не содержатся газовые пузырьки, и состоянием, когда в жидкости достигается желаемая концентрация газовых пузырьков;

(b) введение исходного потока практически чистого кислорода или обогащенного кислородом воздуха, содержащего по меньшей мере приблизительно 50% кислорода, непосредственно в рециркулируемую часть указанной жидкости, причем путь рециркулируемого потока и скорость потока упомянутой рециркулируемой части жидкости относительно зоны сообщения указанных рециркулируемой и неподвижной частей жидкости являются такими, что кислородные пузырьки, образующиеся при введении исходного потока в рециркулируемую часть жидкости, поддерживаются в рециркулируемой жидкости в диспергированной форме, что обеспечивает растворение кислорода и его реакцию с п-ксилоловым реагентом в рециркулируемой части жидкости без сколько-нибудь заметного прохождения упомянутых кислородных пузырьков через зону сообщения между рециркулируемой частью жидкости и ее неподвижной частью и через ее неподвижную часть к границе раздела между газом и жидкостью и, таким образом, без потерь кислорода в верхней газовой фазе;

(c) выдерживание смеси жидкости с кислородом в реакционном сосуде при температуре приблизительно 150 - 200oC и при давлении примерно 100 - 200 фунтов/кв. дюйм (7,0 - 14,1 кг/кв.см) в течение времени приблизительно 30 - 90 мин;

(d) выделение полученной целевой терефталевой кислоты из реакционного сосуда.

(a) поддержание жидкости в рециркулирующем состоянии в реакционном сосуде с помощью перемешивающего устройства,

(b) введение исходного потока практически чистого кислорода или обогащенного кислородом воздуха, который содержит по меньшей мере приблизительно 50% кислорода, в упомянутую рециркулируемую жидкость для диспергирования и растворения в жидкости и реакции с п-ксилоловым реагентом;

(c) выдерживание смеси жидкости с кислородом в реакционном сосуде при температуре приблизительно 150 - 200oC и при давлении приблизительно 100 - 200 фунтов/кв.дюйм (7,0 - 14,1 кг/кв.см) в течение времени приблизительно 30 - 90 мин;

(d) пропускание инертного газа через верхнюю газовую фазу в реакционный сосуд в количестве, достаточном для удаления из него продувкой кислорода;

(e) выделение полученной целевой терефталевой кислоты из реакционного сосуда.

Комментарии