Способ изготовления плавленого сыра и устройство для его осуществления - RU2053655C1

Код документа: RU2053655C1

Чертежи

Описание

Изобретение относится к способу изготовления плавленого сыра, согласно которому исходный сыр измельчают, смешивают с остальными рецептурными составляющими, подвергают тепловой обработке паром и в заключение охлаждают, доводят до пастообразного состояния и затем подвергают дальнейшей обработке или переработке.

Изобретение относится к устройству для приготовления плавленого сыра, содержащему устройство для выработки исходного сыра, смесителя, нагревательного устройства и устройства для последующего охлаждения сырной массы, а также насоса для перекачки сырной массы.

Известно устройство для изготовления плавленого сыра с работающим в непрерывном режиме устройством для перемешивания и расплавления, имеющим смесительную камеру, в которую входит снабжаемый приводом смесительно-транспортирующий вал, с которым приблизительно на одной оси находится впускной патрубок для смеси исходных сыров причем смесительная камера на своем противолежащем впускному патрубку конце продолжается в виде камеры эмульгирования содержащей комплект инструментов для гомогенизации и эмульгирования, а также с устройством для нагрева и для последующего охлаждения сырной массы.

В основу изобретения положена задача создать более простой в работе способ, который позволяет получать продукцию по определенной рецептуре в течение длительного периода времени при низких потребительских ценах. Кроме того, для реализации подобных способов предлагаются специальные устройства.

Эта задача решается согласно

изобретению с помощью следующих признаков:

а) в стандартную сырную массу инициируется пар, полученный из питьевой воды для нагревания сырной массы максимально до 140оС;

в)

сырная масса непрерывно проходит через зоны смешивания, где она турбулизируется;

с) количество подаваемого в виде струи пара определяется таким образом, чтобы конденсат, проходящий через зону

смешивания сырной массы, отдавал, приблизительно, 100% своей энергии;

о) подготовленная таким образом, непрерывно поступающая из зоны смешивания сырная масса эмульгируется быстровращающимся

инструментом, тщательно перемешивается и затем подается на дальнейшую обработку или переработку.

Задача согласно изобретению решается следующими признаками:

в смесительную

камеру входит смесительно-транспортирующий вал, вращающийся с числом оборотов 1000-4000 об/мин;

приблизительно, аксиально валу в смесительной камере имеется впускной патрубок для исходной

сырной массы;

приблизительно, перпендикулярно к валу в камеру или перед нею расположены сопла для подачи пара или аналогичные устройства;

камера эмульгирования является продолжением

смесительной камеры с ее, противоположного впускному патрубку конца;

она содержит комплект инструментов для гомогенизации и эмульгирования; этот комплект инструментов состоит из неподвижно

закрепленного в корпусе камеры эмульгирования статора и охватываемого им, концентрично с ним и с зазором расположенного ротора, который расположен по одной оси со смесительно-транспортирующим валом и

вращается вместе с ним;

статор и ротор имеют направленные по оси зубья, между которыми имеются осевые промежутки;

вслед за комплектом инструментов в радиальном направлении расположен

выступающий из камеры эмульгирования патрубок для выпуска плавленного сыра.

Также, непрерывно действующие способы или устройства с помощью имеющейся в настоящее время техники регулирования и автоматического управления, особенно при применении свободно программируемой регулировки и т.п. устройств, позволяют обеспечить надежное функционирование установки без использования специально обученного персонала.

Перед непрерывно действующим способом согласно изобретению используется дискретно действующий процесс подготовки. При изготовлении сырной массы исходный материал измельчается в барабане и перемешается в смесительной системе с добавлением всех рецептурных составляющих до получения однородной массы. Эта, еще термически не обработанная смесь, имеет частицы размером 1-4 мм. Затем включаются мешалки, которые за один раз могут перемешивать нагрузку до 5 т. Из такой загрузки после предварительного измельчения и упомянутого процесса перемешивания отбирают пробы для проведения анализа для точного определения содержания жира и воды, что соответствует правилам по изготовлению сыра при обеспечении высокой экономичности процесса.

Благодаря используемой согласно изобретению высокой турбулизации, которая осуществляется непосредственно перед вводом горячего пара, в течение нескольких секунд энергия пара передается сырной массе, которая нагревается, например, до 95оС. Посредством непосредственно вслед за этим осуществляемого эмульгирования, которое производится с помощью быстровращающихся инструментов, получают плавленый сыр, который по своему внешнему виду, гладкости, текучести и текстуре сырной массы соответствует самым высоким требованиям.

Согласно заявленному способу к зоне вдувания пара присоединены смесительная зона и затем зона эмульгирования, в которой сырная масса с помощью вращающихся с большим числом оборотов инструментов интенсивно перемешивается. Это ведет к существенно лучшей гомогенизации и эмульгированию, благодаря чему молекулы белка, жира и воды входят в тесную и гомогенную связь. Этот эффект со статической мешалкой никогда не может быть достигнут.

В соответствии с изобретением конечный продукт дополнительно доводится до пастообразного состояния. Благодаря этому сыр получает такую консистенцию, которая позволяет после охлаждения массы плавленого сыра в упаковке получить типичное, желаемое для покупателя качество размазываемости продукта. Это достигается с помощью медленно вращающегося в зоне охлаждения инструмента. Полученные благодаря этой механической нагрузке изменения в структуре сыра, очевидно, не могут быть полностью объяснены. Однако практика подтверждает, что с помощью предусмотренного в зоне охлаждения медленно вращающегося инструмента, посредством действующей благодаря этому механической нагрузке на массу плавленого сыра, обеспечивается определенная вязкость сырной массы, находившейся до этого в жидком состоянии. Согласно изобретению, вязкость плавленого сыра может гибко регулироваться с помощью управления устройством, обеспечивающим пастообразное состояние.

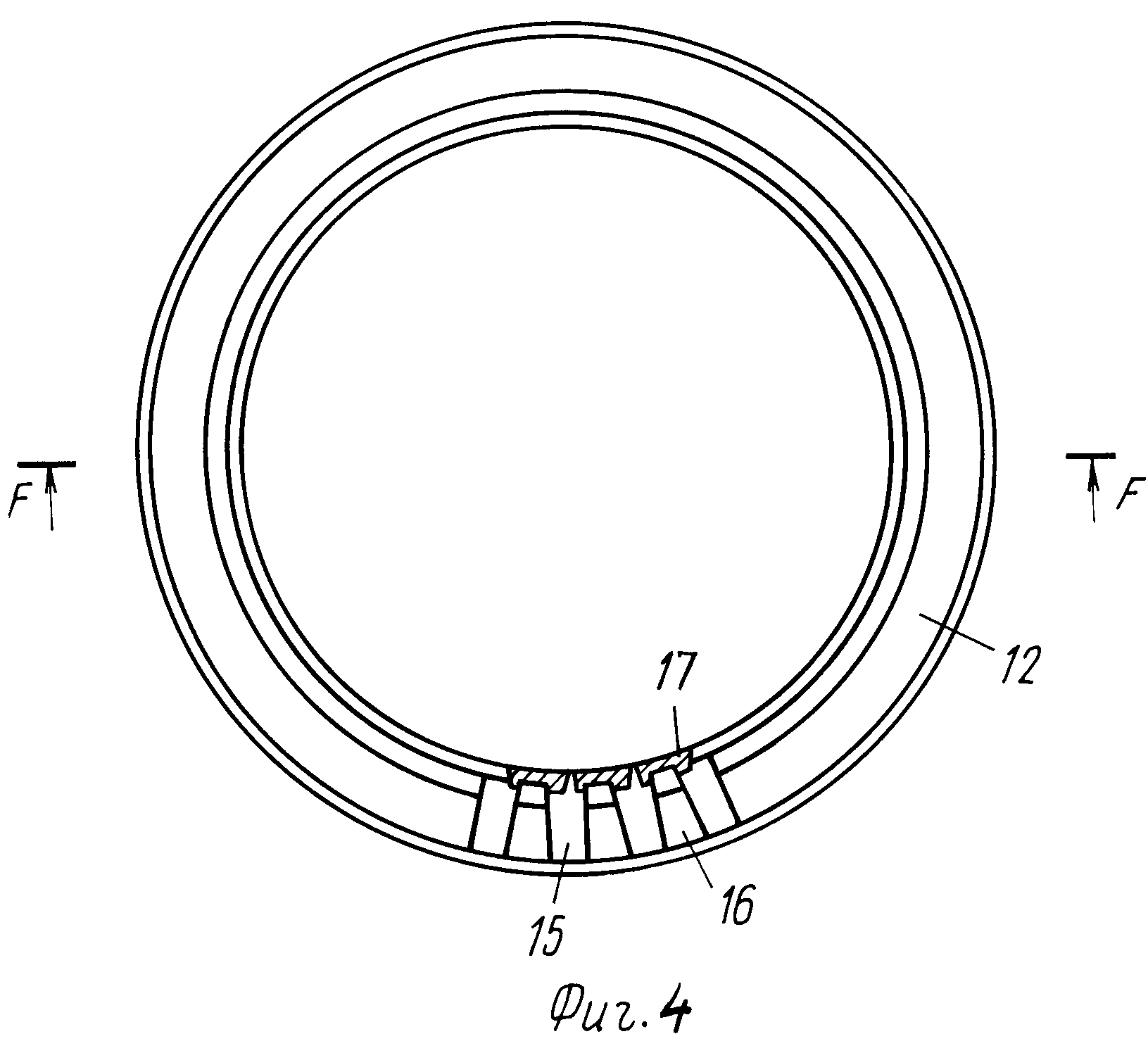

На фиг. 1 представлена схема процесса изготовления плавленого сыра; на фиг. 2 в увеличенном масштабе смесительно-плавильное устройство по фиг. 1, повернутое на 180о в виде сбоку, частично в разрезе; на фиг. 3 в увеличенном масштабе по сравнению с фиг. 2 ее правая часть в продольном разрезе; на фиг. 4 в еще более увеличенном масштабе по сравнению с фиг. 3 в виде сверху и частично в разрезе статор смесительно-плавильного устройства; на фиг. 5 деталь разреза, показанного на фиг. 4 в увеличенном масштабе; на фиг. 6 сечение F-F фиг. 4.

Фиг. 1 разделена на отдельное стадии подготовки, а именно на зону смешивания А, зону смешивания и плавления В, зону высокотемпературного нагрева С, зону вакуумирования и получения пастообразного состояния смеси Д, а также зону выгрузки Е.

Исходный сыр в виде больших кусков измельчают в специальных сырных барабанах до зерна размером 1-4 мм и затем загружают с помощью известных транспортеров в смеситель 1, схематически показанный на фиг. 1 в зоне смешивания А, которым может быть двухленточный червячный смеситель, в который может вводиться до 5000 кг продуктов. Здесь осуществляется перемешивание измельченного исходного сыра с другими составными рецептурными ингредиентами до образования гомогенной смеси при обычно применяемых температурах 15-30оС. Сырную смесь проверяют анализом. В зависимости от потребности осуществляют регулирование содержания жира и воды и в случае необходимости значения рН.

Подготовленная стандартизированная сырная масса подается насосом 2 из смесителя 1 во впускной патрубок 3 непрерывно работающего смесительно-плавильного устройства 4, причем привод насоса может иметь регулируемый по частоте двигатель для регулирования выдаваемого потока.

На фиг. 2 и 3 можно видеть конструкцию упомянутого смесительно-плавильного устройства 4. Привод осуществляется с помощью не показанного более подробно стандартного двигателя, вал 5 которого несет смесительно-транспортирующий вал 6, оснащенный радиально направленными смесительными инструментами 7, которые при соответствующем угле установки оказывают на перемешиваемую массу осевую составляющую транспортирующего переме- щения в направлении двигателя. Смесительно-транспортирующий вал 6 вращается внутри смесительной камеры 8, которая, если смотреть в направлении, противоположном подаче продукта, переходит через зону 9 вдувания пара в вышеупомянутый патрубок 3. Ввод пара может осуществляться по периметру стенок камеры, образующих зону 9 вдувания пара с помощью пароинъекторов, кольцеобразного элемента для подачи пара, обратных паровых клапанов 10 и т.п.

На валу 5 двигателя, вращающегося с числом оборотов от 1000 до 4000 об/мин жестко насажен ротор 11 (см. фиг. 3), который, если смотреть в направлении подачи продукта, расположен вслед за смесительно-транспортирующим валом 6 и вращается внутри неподвижного статора 12. Комплект, состоящий из ротора 11 и статора 12, предназначенный для эмульгирования, размещен в камере 13 эмульгирования, корпус которой прифланцован непосредственно к двигателю и имеет выводящий патрубок 14 для отвода плавленного сыра, который подсоединен в радиальном направлении к комплекту 11, 12 для эмульгирования.

Согласно фиг. 4-6 статор 12 имеет направленные по оси зубья 16, между которыми имеются осевые промежутки 15, на которых закреплены режущие профили 17, выполненные пластинчатыми. Одна из двух осевых кромок режущего профиля 17 образует режущую кромку 18, в то время как другая осевая кромка вместе с режущей кромкой следующего режущего профиля 17 образует зазор 19. Комплект для эмульгирования может быть выделен в форме, описанной более подробно в документе ЕР-В1 0 005 726.

Пар, подаваемый через паровой обратный клапан 10, получен из питьевой воды и имеет предварительно температуру 140оС. В принципе инициируемый пар мог бы иметь температуру 170оС, однако это было бы связано с более высокими затратами на аппаратурное выполнение. Инициирование пара осуществляется, предпочтительно, непосредственно перед тем, как подаваемая под давлением масса исходного сыра попадает к вращающимся с высокой скоростью смесительным инструментом 7 и приводится в турбуленцию. Водный пар отдает свою энергию сырной массе за счет конденсации, которая за счет этого за секунды нагревается до желаемой температуры, предпочтительно, до 95оС. Требующаяся согласно изобретению высокая турбулизация необходима для того, чтобы энергия пара в кратчайший срок могла передаться сырной массе. При этом давление пара может составлять до 8,0 бар, причем подаваемый поток пара регулируется таким образом, чтобы в соответствии с подаваемой сырной массой конденсат мог отдавать, по меньшей мере, приблизительно 100% своей энергии, благодаря чему из всей системы не выходит свободный пар.

В непрерывно работающем агрегате в зависимости от часовой производительности, рецептуры и предъявляемых требований может изменяться число оборотов смесительно-транспортирующего вала 6 и роторно-статорной системы 11, 12 таким образом, чтобы получать различную по интенсивности турбулизацию и гомогенизацию. При этом в зависимости от степени гомогенизации система статор-ротор может иметь гомогенизирующий зазор 0,05-10 мм, предпочтительно 0,1-3 мм. За счет этого, точно также, как и при изменении числа оборотов, осуществляется изменение срезающего усилия. Все эти возможности регулирования оказывают существенное воздействие на эмульсию, эффект диспеpгирования и как следствие на внешний вид, гладкость, вязкость и текстуру сырной массы. С помощью предлагаемой изобретением технологии могут согласовываться друг с другом все влияющие на процесс плавления физические, термические и химические факторы, благодаря чему удается получить продукты наилучшего качества. Непрерывно протекающие процессы нагрева и эмульгирования позволяют обеспечить с помощью обычных средств регулирования абсолютно равномерное качество продукта.

Согласно фиг. 1 при подготовке сырной массы перед патрубком 14 для выпуска плавленого сыра расположен участок 20 регулирования температуры и реакции, который в зависимости от продукта и темпе- ратуры продукта обеспечивает выбор времени поддержания температуры 4-180 с, например для получения продукта типа измазываемого плавленого сыра или сыра, имеющего форму головки или кусочков.

К этому участку 20 регулирования температуры и реакции согласно фиг. 1 подключен высокотемпературный агрегат 21, где расплавленая сырная масса нагревается, например, от 95 до 140оС для того, чтобы значительно повысить сохраняемость сыра. Процесс осуществляется в диапазоне избыточного давления путем инициирования пара через паропровод 22 аналогично паропроводу 23, подводящему пар к паровому обратному клапану 10 смесительно-плавильного устройства 4.

К зоне высокого нагрева С (фиг. 1) примыкает зона D вакуумирования и доведения до пастообразной консистенции. После прохождения следующего участка 24 поддержания высокой температуры сырная масса, уже имеющая характер плавленого сыра, поступает в герметичную емкость 25 для вакуумирования и доведения до пастообразного состояния, к которой присоединена вакуумная установка 26, а также конденсатор 27 для осаждения отсасываемого из емкости 25 выпара. В емкости 25 вакуумирования и доведения до пастообразного состояния за счет точного вакуумирования температура расплавленого сыра, которая может составлять 95-140оС. Мгновенно понижается до желаемой температуры продукта или пасты, равной 80оС. За счет регулирования степень вакуумирования и температура продукта поддерживаются постоянными. В емкости 25 предусмотрены вращающиеся смесительные и пастообразующие инструменты 28, приводимые во вращение с числом оборотов 5-50 об/мин. С помощью этих инструментов в массу расплавленого сыра примешиваются вновь задаваемые продукты. На фиг. 1 видим предназначенные для этого емкость 29 для добавок, а также подводящий трубопровод 30, снабженный насосом и запорным клапаном, подключенные к всасывающему отверстию емкости 25.

Емкость 25 для вакуумирования и доведения до пастообразного состояния установлена на взвешивающих элементах, которые постоянно контролируют количество расплавленной массы, а также степень заполнения емкости во время процесса производства и дают об этом точную информацию. Так, например, степень заполнения, которая соответствует определенному весу, может визуально регистрироваться на дисплее устройства управления.

Для того, чтобы в процессе работы непрерывно можно было бы обеспечить очистку емкости 25 для вакуумирования и доведения до пастообразного состояния, а также вакуумирующую емкость вакуумной установки 26, к указанным емкостям подключены три трубопровода очистки 31, 32, 33, каждый из которых оснащен запорным клапаном. Емкость 25 для вакуумирования и доведения до пастообразного состояния в части своего корпуса и элементов инструкции соответствует самым высоким требованиям гигиены и антисептики. Кроме того это означает исключение застойных зон, в которых могут образовываться отложения. Не разрешается применение винтов с пазами, которые могут контактировать с продуктом. Зазоры во всех местах прохождения валов должны подвергаться непосредственной очистке.

Согласно фиг. 1 к емкости 25 вакуумирования и доведения до пастообразного состояния подключены еще трубопроводы: 34, 35 для воды и паропровод 36. Емкость 25 имеет в дне клапан 37 для непрерывной откачки готового пастообразного продукта. Транспортировка готового пастообразного продукта осуществляется непрерывно с помощью, например, шестеренного насоса 38 в накопительную емкость 39, а оттуда в фасовочную машину.

Реферат

Использование: в молочной промышленности при производстве плавленых сыров. Сущность изобретения: способ предусматривает измельчение сырной массы и смешивание ее с необходимыми ингредиентами, нагревание смеси в смесительной камере водяным паром от 95 до 140oС с обеспечением полной конденсации при непрерывной подачи смеси и перемещивание ее при скорости вращения рабочого органа 1000-4000 об/мин, эмульгирование смеси при порционном введении ее в зону эмульгирования, охлаждение и приведение в пастообразное состояние при скорости вращения пастообразующих инструментов 5-50 об/мин. Устройство для реализации способа содержит смесительную камеру , которая имеет средства подачи пара и связанный с приводом смесительно-транспортирующий вал. На оси вала находится впускной патрубок для смеси исходных сыров и последовательно соединенная камера эмульгирования, имеются средства для нагрева и последующего охлаждения сырной массы. Комплект инструментов для гомогенизации и эмульгирования состоит из стационарно установленного в корпусе камеры эмульгирования статора и охватываемого им, расположенного с ним концентрично и с зазором ротора. Статор и ротор имеют аксиально направленные зубья. 2 с. и 15 з.п. ф-лы, 6 ил.

Комментарии