Гранулированные молочные продукты - RU2540143C2

Код документа: RU2540143C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к гранулированным молочным продуктам и к способу производства гранулированных молочных продуктов. Под "молочными продуктами" имеются в виду продукты, содержащие сухие вещества молока и содержащие сухие вещества немолочного происхождения и предназначенные для использования в качестве заменителя молока или продукта, изготовленного из молока. Молочные продукты согласно изобретению содержат сухие вещества немолочного происхождения и обычно также сухие вещества молока. Они получаются в виде частиц порошка, агломерированных друг с другом, с образованием гранул.

Уровень техники

Сухой молочный порошок в большинстве случаев изготавливают распылительной сушкой свежего жидкого молока. Молоко может быть цельным или полностью либо частично обезжиренным, или может представлять собой обезжиренное молоко, смешанное с сухим жиром немолочного происхождения. Сухой порошкообразный жир немолочного происхождения изготавливают также распылительной сушкой эмульсии немолочного жира для использования, например, в производстве немолочных заменителей сливок или забеливателей для кофе.

Известна агломерация частиц сухого молока с образованием гранул. Гранулы в большинстве случаев быстрее растворяются в воде, и образование комков склеившихся частиц предупреждается именно гранулированием. Например, ЕР-А-0097484 описывает агломерированное порошкообразное молоко, полученное путем распыления концентрата молока или его фракции в потоке сушильного газа, направленного вверх от поверхности псевдоожиженного или кипящего слоя из уже высушенных распылительной сушкой частиц в конической камере.

DD-A-234362 описывает изготовление гранулированного сухого обезжиренного молока путем распыления обезжиренного молока с содержанием сухих веществ от 25% до 75% при давлении выше атмосферного, в кипящем слое.

WO-A-9500031 относится к агломерированному порошку, изготовленному в установке, в которой продукт агломерируется в две стадии. Сначала подаваемый поток жидкого концентрированного продукта распыляется через распылительное устройство в сушильной камере. Тонкие частицы поступают в разделительное устройство, где они разделяются на первую и вторую фракции. Первая из них подается в распылительное устройство в сушильной камере для выполнения первой стадии агломерации, и полученные агломераты формируют внутренний кипящий слой в сушильной камере, а из нее поступают в находящийся вне сушильной камеры кипящий слой. Вторая фракция также подается в этот "внешний" кипящий слой, в котором вода распыляется через другое распылительное устройство сверху на кипящий слой агломератов для выполнения второй стадии агломерации.

WO-A-9611580 описывает распылительную сушилку для сухого молока, имеющую встроенный кипящий слой порошкообразного материала и, по меньшей мере, одно распылительное устройство для распыления дополнительного материала на сухое молоко в кипящем слое.

ЕР-А-1250188 описывает способ агломерации порошков, в котором порошок приводится в контакт с распыляемой в воздухе агломерирующей жидкостью и собирается на поверхности, все части которой движутся, в основном, с одинаковой скоростью.

US-A-2004/0247784 описывает способ нанесения покрытия на материал от гранулированного до порошкообразного, в котором материал покрытия наносится непрерывно, по меньшей мере, на две разные зоны непрерывно движущегося кипящего слоя материала от гранулированного до порошкообразного.

Анализ применяемого в пищевой промышленности метода нанесения покрытия на частицы порошка путем перевода их в воздушную взвесь дает Werner et al. в "Powder Technology" 171 (2007), pp.25-33 и 34-45.

Существуют два основных способа получения гранулированных продуктов без обязательного использования свежего молока.

Первый способ, называемый способом сухого смешивания, заключается в приложении усилия сдвига к сухому материалу для получения гомогенного порошка, состоящего в типичных случаях из частиц, имеющих диаметр менее 150 микрометров (мкм). Способ не требует использования воды и является экономичным в плане затрат. Однако получаемый порошок обладает плохой растворимостью вследствие того, что частицы слипаются друг с другом под действием вандерваальсовых сил, что приводит к уменьшению пористости и, тем самым, к снижению действия капиллярных сил.

Второй способ, называемый способом распылительной сушки, который применяется также в случае дефицита свежего молока, заключается в рекомбинации сухого молока с другими порошками в воде, выпаривании воды из смеси и в последующей распылительной сушке полученной концентрированной смеси в распылительной башне. Хотя этот способ приводит к получению продукта с высокой пористостью и низкой плотностью и, следовательно, с хорошими быстрорастворимыми свойствами, он имеет ряд недостатков, заключающихся в использовании больших количеств воды и энергии.

Основной задачей настоящего изобретения является обеспечение гранулированного молочного продукта и способа его производства, который не требует использования свежего молока в качестве исходного ингредиента или рекомбинированного молока.

Другой задачей настоящего изобретения является обеспечение такого продукта и способа, которые требуют намного меньших затрат воды и энергии по сравнению с распылительной сушкой.

Следующей задачей настоящего изобретения является обеспечение такого продукта и способа, в котором готовый продукт обладает такими же быстрорастворимыми свойствами, что и продукты, изготовленные способами распылительной сушки.

Еще одной задачей настоящего изобретения является обеспечение такого продукта и способа, в котором готовый продукт имеет улучшенные быстрорастворимые свойства в сравнении с продуктами, изготовленными способами сухого смешивания.

Сущность изобретения

Гранулированный молочный продукт согласно изобретению содержит частицы сухого эмульгированного жира, агломерированные друг с другом, и, по меньшей мере, частично покрытые слоем связующей среды, содержащей углевод, с образованием гранулированных частиц средним диаметром от 10 до 10000 мкм.

Частицы сухого эмульгированного жира в большинстве случаев относятся к тому типу, который реализуется на рынке как порошкообразный жир, включающий инкапсулированный жир или масла с эмульгаторами, такими как белки, и имеющий содержание жира от 30% до 80 масс.%, в типичных случаях - от 50% до 60%. Порошкообразный жир может содержать углеводы или смеси, используемые в качестве наполнителей.

Частицы сухого эмульгированного жира могут агломерироваться друг с другом или с другими сухими частицами, выбранными из перечня, включающего: сухое молоко, в частности, сухое обезжиренное молоко и сухую сыворотку, сывороточные белки и их производные, казеинаты и их производные; растительный белок, в том числе пшеничный или соевый белок; углеводы какао, такие как мальтодекстрины; сухие глюкозные сиропы, сухие крахмалы, сухую сахарозу, лактозу, трегалозу, рафтилин, рафтилозу, галактозу, мальтозу, олигосахариды и сухой мед, вкусоароматические агенты или комбинации перечисленного.

Агломераты с нанесенным на них покрытием могут затем покрываться или частично покрываться второй связующей средой, содержащей второй углевод, таким образом, чтобы образовались агломерированные гранулы с покрытием, имеющие средний диаметр от 10 мкм до 10000 мкм.

Каждый слой покрытия может полностью или частично покрывать агломерированные частицы. Покрытие должно быть пористым по отношению к воде, и частично нанесенное покрытие может быть предпочтительным в плане гарантирования адекватной пористости и, тем самым, улучшенной растворимости.

Преимущественно гранулированный продукт согласно изобретению имеет влагосодержание ниже 5%, предпочтительно - ниже 3 мас.%., и показатель активности воды - менее 0,3, предпочтительно - менее 0,2.

Согласно одному аспекту изобретения способ производства гранулированного молочного продукта включает:

(i) флюидизацию сухого молока газом для создания кипящего слоя, в котором указанное сухое молоко контактирует с эмульсией жира в водной среде, причем этот контакт инициирует агломерацию порошка с образованием агломерированных частиц, содержащих сухое молоко и сухой эмульгированный жир, и

(ii) нанесение покрытия или частичного покрытия на указанные агломерированные частицы в кипящем слое из первой связующей среды, содержащей углевод, таким образом, чтобы агломераты с покрытием образовали гранулы средним диаметром от 10 мкм до 10000 мкм.

Согласно следующему аспекту изобретения способ производства гранулированного молочного продукта включает:

(i) флюидизацию порошка сухого эмульгированного жира газом для создания кипящего слоя, в котором указанный порошок контактирует с водной средой, что инициирует агломерацию порошка с образованием агломерированных частиц, и

(ii) нанесение покрытия или частичного покрытия на указанные агломерированные частицы в кипящем слое из первой связующей среды, содержащей углевод, таким образом, чтобы агломераты с покрытием образовали гранулы средним диаметром от 10 мкм до 10000 мкм.

Порошок сухого эмульгированного жира может флюидизироваться сам по себе или, по меньшей мере, с одним из сухих порошкообразных ингредиентов, выбранных из сухого молока, в частности, порошкообразной молочной фракции, такой как сухое обезжиренное молоко или сухая сыворотка, сывороточнобелковые изоляты; пшеничного или соевого белка; углеводов какао, таких как мальтодекстрины; сухих глюкозных сиропов, сухих крахмалов, сахарозы, лактозы, трегалозы, рафтилина, рафтилозы, галактозы, мальтозы, олигосахаридов и сухого меда, вкусоароматических агентов или комбинации перечисленного, при этом указанный сухой порошок агломерируется с порошком сухого эмульгированного жира.

Описанные выше агломерированные частицы с покрытием могут далее покрываться в кипящем слое второй связующей средой, содержащей другой углевод, таким образом, чтобы образовались гранулы с покрытием, имеющие средний диаметр от 10 мкм до 10000 мкм.

Гранулированные молочные продукты согласно изобретению обладают хорошими быстрорастворимыми свойствами, то есть они быстро растворяются в воде с получением жидкого молочного продукта или в горячих напитках, обеспечивая сливочный или забеливающий эффект. Растворимость продуктов согласно изобретению аналогична растворимости продукта распылительной сушки, в то время как способ изобретения использует намного меньше воды (т.е. одну четвертую или одну восьмую от объема воды на классическую распылительную сушку), чем ее расходуется на приготовление жидкой смеси и распылительную сушку, и, следовательно, намного меньше энергии, поскольку требуется выпарить меньше воды. Продукты согласно изобретению растворяются намного быстрее, чем простая сухая смесь порошков без гранулирования. Смачиваемость, измеряемая как время, необходимое для погружения порошка в жидкость, снижается наполовину или на 2/3 по сравнению с простым сухим смешиванием без агломерации.

В этой связи следует заметить, что растворимость улучшается, в частности, в том случае, если углеводное покрытие наносится частично.

Способ изобретения является эффективной технологией производства целого ассортимента гранулированных молочных продуктов, например, в тех регионах, где свежее молоко является труднодоступным сырьем. Способ агломерации согласно изобретению может применяться для составления композиций различных продуктов, таких как сухое молоко, содержащее немолочный жир, сухие смеси для детского питания, сухие питательные продукты и порошки для лечебного питания, молочные и немолочные забеливатели для напитков и обогащенные молочные напитки, из ингредиентов, которые способны стабильно храниться в виде сухих порошков.

С учетом вышесказанного, способ изобретения может рассматриваться как экономичная в плане затрат альтернатива способам распылительной сушки для производства гранулированного продукта и, в частности, гранулированного молочного продукта, обладающего такими же быстрорастворимыми свойствами, что и продукты распылительной сушки. В то же время способ изобретения может рассматриваться также как альтернатива в рамках затрат процессам сухого смешивания для производства гранулированного продукта при одновременном обеспечении высококачественных продуктов, в частности, быстрорастворимых продуктов по сравнению с продуктами сухого смешивания.

Краткое описание фигур

Ниже изобретение описывается со ссылкой на прилагаемые к описанию фигуры, среди которых

фиг.1 является схематическим изображением в поперечном разрезе аппарата кипящего слоя периодического действия для производства гранулированного молочного продукта согласно изобретению;

фиг.2 является схематическим изображением в поперечном разрезе аппарата кипящего слоя непрерывного действия для производства гранулированного молочного продукта согласно изобретению;

фиг.3А является схематическим изображением одного гранулированного продукта согласно изобретению;

фиг.3В является схематическим изображением продукта фиг.3А с нанесенным на него покрытием с целью получения другого гранулированного продукта согласно изобретению;

фиг.3С является схематическим изображением продукта фиг.3А с нанесенным на него покрытием с целью получения другого гранулированного продукта согласно изобретению;

фиг.4А является микрофотографией продукта, схематически изображенного на фиг.3С;

фиг.4В является микрофотографией общераспространенного молочного продукта распылительной сушки, т.е. продукта, изготовленного не способом изобретения;

фиг.5 является дополнительной микрофотографией продукта, показанного на фиг.3С и 4А;

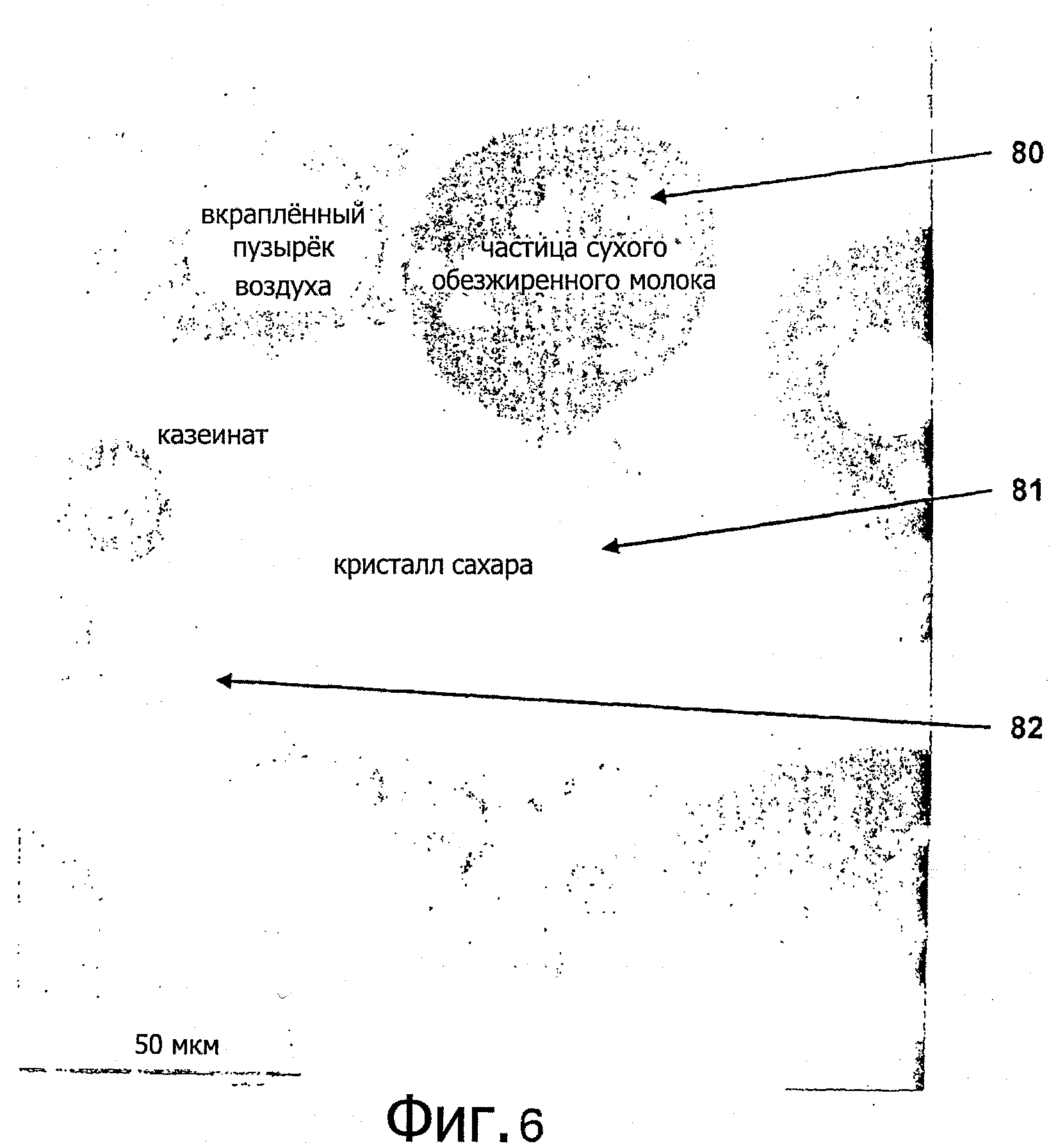

фиг.6 является дополнительной микрофотографией (соответствующей фиг.4А) другого варианта продукта согласно изобретению.

Раскрытие изобретения

Употребляемый в описании изобретения термин "сухой порошкообразный эмульгированный жир" относится к продукту, который в типичных случаях изготавливается следующим образом: из водных и жировых компонентов приготовляется эмульсия масло-в-воде; затем эта эмульсия высушивается. Следовательно, термин "сухая эмульсия", хотя в готовом сухом продукте воды вообще не остается, употребляется для подтверждения того факта, что готовый продукт получен из эмульсии, подвергнутой последующей сушке.

На фиг.1 показан создаваемый в периодическом режиме кипящий слой 1 порошка, который поддерживается в псевдоожиженном состоянии с помощью газа, в большинстве случаев воздуха, подаваемого под давлением в расположенную под воздухораспределительной решеткой 12 камеру 11, питающую воздухом аппарат кипящего слоя. Порошок загружается в аппарат кипящего слоя периодического действия, и жидкость распыляется через одну или более распылительных форсунок, таких как 14, в течение определенного периода времени в зависимости от расхода жидкости, концентрации среды и требуемого размера частиц. Частицы в кипящем слое агломерируются в контакте с жидкостью, и готовые гранулы могут удаляться после прекращения распыления и подачи газа, поддерживающего кипящий слой.

На фиг.2 показан альтернативный кипящий слой 2, т.е. кипящий слой 2 в аппарате непрерывного действия. Порошок поддерживается в псевдоожиженном состоянии с помощью газа, в большинстве случаев воздуха, который подается под давлением в камеры для подачи воздуха 21, расположенные под пористой воздухораспределительной решеткой 22. Порошок поступает в аппарат кипящего слоя непрерывного действия по загрузочному (питающему) желобу 3. Водная агломерирующая среда распыляется на кипящий слой 2 сверху через одну или более распылительных головок, таких как 41, 42, 43. Кипящий слой имеет выходное отверстие 5, расположенное на противоположном от загрузочного желоба 3 конце слоя 2, так что порошок проходит вдоль кипящего слоя 2 от загрузочного желоба 3 до выходного отверстия 5, через которое он выгружается в гранулированном виде.

Загрузочный желоб 3 может быть выполнен в виде обычного желоба, заполняемого из одного или более бункеров-дозаторов 31, как показано, либо он может быть выполнен в виде дозирующего желоба. Бункер 31 может иметь свое выходное отверстие 32, регулируемое дозирующим клапаном, таким как клапан-затвор с ячеистым поворотным диском 33. Если используется один бункер 31, то он может содержать перемешивающее средство, с помощью которого различные порошки, подаваемые в бункер, могут перемешиваться перед последующим дозированием клапаном 33. Альтернативно один или более бункеров могут загружать загрузочный желоб, например, желоб, управляемый клапаном-затвором с ячеистым поворотным диском.

Каждая из распылительных головок 41, 42, 43 может быть соединена с автономными питающими трубопроводами - соответственно 45, 46, 47, как показано, или может размещаться на общем питающем трубопроводе. Указанные автономные питающие трубопроводы могут быть смонтированы таким образом, чтобы они могли подавать либо одну и ту же водную среду, либо разные водные среды. В каждом из аппаратов кипящего слоя, т.е. периодического (см. фиг.1) или непрерывного (см. фиг.2) действия, водная среда может распыляться сверху через размещенное над кипящим слоем распылительное устройство, как показано, или снизу через размещенное под кипящим слоем распылительное устройство в виде восходящего потока от нижней части кипящего слоя.

Выпускное отверстие 5 снабжено средством контроля для регулирования количества выгружаемого гранулированного продукта таким образом, чтобы количество выходящего материала равнялось количеству материала, подаваемого в кипящий слой 2, как только способ достигнет стабильного режима. Указанное выпускное отверстие может регулироваться, например, с помощью перемычки или может быть дозирующим, например, за счет размещения клапана-затвора с ячеистым поворотным диском на выходе трубопровода 51.

Сухое молоко, используемое в качестве исходного материала, может быть сухим обезжиренным молоком или сухим цельным молоком либо частично обезжиренным молоком. Сухое молоко может быть, например, сухим молоком распылительной сушки. Обычно в качестве сухого молока используется сухое обезжиренное молоко, в частности, в том случае, если сухое молоко должно агломерироваться с частицами сухого эмульгированного жира. Сухое молоко может составлять, например, до 80% масс., в частности, от 20% до 60 масс.% порошкообразных ингредиентов, подаваемых в кипящий слой.

Сухой порошкообразный эмульгированный жир представляет собой в большинстве случаев высушенную распылительной сушкой эмульсию растительного и/или животного жира. Такая эмульсия может, например, содержать растительное масло или гидрогенизированное растительное масло, необязательно вкупе с молочным жиром, таким как нативный молочный жир или масляный жир, и неионогенный, анионный или катионный эмульгатор, например, анионный эмульгатор, такой как казеинат натрия, или неионогенный эмульгатор, такой как моноэфир и/или двойной эфир глицерина и жирной кислоты, либо лецитин. Содержание жира в сухом порошкообразном эмульгированном жире в большинстве случаев составляет от 30% или 40% до 80 масс.%, в типичных случаях - от 50% до 60%.

Сухой порошкообразный эмульгированный жир может быть единственным порошком, подаваемым в кипящий слой. При необходимости агломерации его с другим порошком сухой порошкообразный эмульгированный жир может составлять, по меньшей мере, от 5% или 10 масс.% подаваемого порошка до, например, 50%-80%.

Другие порошкообразные ингредиенты, которые могут агломерироваться с сухим молоком и/или с сухим порошкообразным эмульгированным жиром, включают белковые материалы, например, сывороточнобелковые изоляты, соевый белок и различные углеводы. В качестве углеводов могут использоваться, например, сахара, такие как мальтодекстрины, сухие глюкозные сиропы, сухие сахароза, лактоза, трегалоза, галактоза, мальтоза и сухой порошкообразный мед, либо это может быть сухой крахмал, олигосахариды, рафтилин или рафтилоза. Сухой белок может составлять, например, до 40 масс.%, обычно - до 20% порошкообразных ингредиентов. Сухие углеводы, такие как сахара, могут составлять, например, до 60 масс.%, обычно - до 40% порошкообразных ингредиентов, в частности, от 15% до 35 масс.%.

Порошкообразные ингредиенты, подаваемые в аппарат кипящего слоя, имеют в типичных случаях средний диаметр частиц от 5 до 200 мкм, хотя могут использоваться частицы размером до 300 мкм или даже 400 мкм. Порошкообразные ингредиенты, подаваемые в аппарат кипящего слоя по желобу 3, в большинстве случаев составляют, по меньшей мере, 60 масс.% гранулированного продукта, зачастую - более 80%, до 95 или 100 масс.% гранулированного продукта в пересчете на сухую массу.

В качестве флюидизирующего газа, поступающего из камер 21 в кипящий слой 2, обычно применяется воздух, хотя может использоваться и любой другой газ, инертный к гранулируемым порошкам, например, азот. Воздух обычно используется при температуре от 0 до 140°С, предпочтительно - от 20 до 140°С. Может быть предпочтительным предварительный нагрев флюидизирующего воздуха, например, до 50-140°С.

Водная среда, которая подается в кипящий слой 2 (соответственно 1 в случае аппарата кипящего слоя периодического действия, см. фиг.1) через распылительные головки 41, 42, 43 (соответственно 14 в случае аппарата кипящего слоя периодического действия, см. фиг.1) для инициирования агломерации порошка в кипящем слое, может содержать растворенный материал или может быть обыкновенной водой либо паром. Вода может подаваться, например, при температуре от 0 или 20°С до 100 или 110°С. В том случае, когда вода не содержит растворенного материала, облегчающего агломерацию, она предпочтительно может нагреваться, например, до 50-110°С. Пар в большинстве случаев служит, по меньшей мере, таким же эффективным агентом, что и горячая вода, в плане инициирования усиленной агломерации.

Согласно одному аспекту изобретения, предпочтительно, чтобы порошок контактировал с водной средой в присутствии углевода. Поэтому углевод может растворяться в водной среде, подаваемой в кипящий слой 2 (соответственно 1 в случае аппарата кипящего слоя периодического действия, см. фиг.1) через распылительные головки 41, 42, 43 (соответственно 14 в случае аппарата кипящего слоя периодического действия, см. фиг.1) для инициирования агломерации. Углевод предпочтительно является сахаром, таким как мальтодекстрины, сухие глюкозные сиропы, сухие сахароза, лактоза, трегалоза, галактоза, мальтоза и сухой порошкообразный мед, либо это может быть крахмал, олигосахариды, рафтилин или рафтилоза либо смеси перечисленного. В дополнение к этому или альтернативно углевод может включать крахмал. Углевод может составлять, например, от 1 или 5%, либо 10% водной агломерирующей среды до 50% или даже 80% водной среды либо более.

Как указывалось выше, в порошке, подаваемом в аппарат кипящего слоя, может присутствовать углевод, такой как сахар и/или крахмал. Углевод может присутствовать в том случае, если сухое молоко и/или сухой порошкообразный эмульгированный жир контактируют с водной средой, даже если этой водной средой является чистая вода или пар. Однако может быть предпочтительным, чтобы водная среда сама содержала растворенный углевод, такой как сахар.

В альтернативном способе сухое молоко и/или сухой порошкообразный эмульгированный жир, необязательно вкупе с другим порошкообразным ингредиентом, таким как сухой углевод и/или сухой белок, агломерируются при контакте с водой или паром в кипящем слое, а затем покрываются или частично покрываются материалом покрытия, содержащим углевод. Покрытие предпочтительно наносится путем контакта с водной средой, содержащей растворенный углевод, например, лактозу, мальтодекстрин, глюкозу, сахарозу, трегалозу, рафтилин, рафтилозу, галактозу, олигосахариды и/или мед либо в альтернативном варианте - крахмал. Стадия нанесения покрытия может инициировать некоторую дополнительную агломерацию частиц наносимой средой. Раствор покрытия может содержать, например, от 10% или 20 масс.% растворенного углевода до 50% или 80%, либо даже более. Примеры растворов покрытий включают 50% раствор сахарозы или 80% глюкозный сироп. Стадия нанесения покрытия также предпочтительно проводится в кипящем слое.

Фиг.3 показывает полученный таким способом гранулированный продукт на последовательных стадиях его производства в аппарате кипящего слоя периодического действия. Фиг.3А показывает частицы сухого обезжиренного молока 61 и частицы сухого порошкообразного эмульгированного жира 62, агломерируемые, как описывается ниже в примере 1. Фиг.3В показывает уже агломерированную частицу с нанесенным на нее после агломерации покрытием из сахарозы 63, как описывается ниже в примере 2. Фиг.3С показывает частицу с покрытием, на которую нанесено дополнительное покрытие из мальтодекстрина 64, как описывается ниже в примере 3.

Нанесение покрытия может осуществляться преимущественно путем распыления водной среды, содержащей растворенный углевод, на кипящий слой агломерированного порошка. Порошок, агломерированный путем обработки водной средой, такой как вода или пар, в первом кипящем слое 1, может отбираться партиями из камеры. На этой стадии способа частицы сухого обезжиренного молока 61 и частицы сухого порошкообразного эмульгированного жира 62 агломерируются, как показано на фиг.3А. Затем вода заменяется углеводным раствором. На этой стадии способа агломерированные частицы сухого обезжиренного молока 61 и частицы сухого порошкообразного эмульгированного жира 62 покрываются или, по меньшей мере, частично покрываются слоем углевода 63, как показано на фиг.3В. Затем углеводный раствор заменяется другим углеводным раствором. На этой стадии способа агломерированные частицы сухого обезжиренного молока 61 и частицы сухого порошкообразного эмульгированного жира 62 с уже нанесенным на них покрытием или частичным покрытием дополнительно покрываются или, по меньшей мере, частично покрываются другим слоем углевода 64, как показано на фиг.3С.

Альтернативно агломерация и нанесение покрытия могут выполняться последовательно в одном и том же аппарате кипящего слоя 2 (фиг.2). Например, вода или пар по трубопроводам 45, 46 может подаваться к распылительным головкам 41, 42 с тем, чтобы вызвать агломерацию порошка, а по трубопроводу 47 к распылительной головке 43 может поступать раствор сахара для нанесения покрытия или частичного покрытия на агломерированный порошок, возможно с дополнительной агломерацией.

В следующем альтернативном варианте способа один порошкообразный ингредиент может покрываться слоем углевода, а затем агломерироваться с другим порошкообразным ингредиентом с образованием гранулированного продукта. Например, сухое обезжиренное молоко может подаваться в кипящий слой, такой как 2 (соответственно 1 в аппарате кипящего слоя периодического действия, см. фиг.1), и орошаться углеводным раствором из распылительных головок, таких как 41, 42, 43 (соответственно 14 в аппарате кипящего слоя периодического действия, см. фиг.1), для инициирования агломерации сухого обезжиренного молока и нанесения слоя углевода на него. Полученное гранулированное сухое обезжиренное молоко с нанесенным покрытием может затем подаваться вместе с другим ингредиентом, таким как сухой порошкообразный эмульгированный жир, в загрузочный желоб 3 второго аппарата кипящего слоя, в котором порошок орошается водой или паром из распылительных головок 41, 42, 43 для инициирования агломерации сухого обезжиренного молока с нанесенным на него покрытием с сухим порошкообразным эмульгированным жиром.

Водная среда, используемая для инициирования агломерации, может содержать другой пищевой материал или пищевые добавки в растворенном или диспергированном виде, например, она может содержать, по меньшей мере, один материал, выбранный из белков, жиров, эмульгаторов, лецитина, витаминов, минералов, пребиотиков, пробиотиков, микронутриентов и пищевых солей. Равным образом, водный раствор углеводного покрытия может содержать, по меньшей мере, один материал, выбранный из белков, жиров, эмульгаторов, лецитина, витаминов, минералов, пребиотиков, пробиотиков, микронутриентов и пищевых солей. Примерами белков являются белок молочной сыворотки и казеин, полученные из молочного сырья. Примерами жиров являются растительные и животные жиры, такие как описанные выше. Если в водной агломерирующей среде или в растворе покрытия должен присутствовать жир, то он предпочтительно эмульгируется с применением эмульгатора, как описано выше. Водная агломерирующая среда или раствор покрытия может быть при необходимости эмульсией, содержащей высокую долю жира, например, от 20% до 70% жира в пересчете на сухую массу.

В большинстве случаев водная среда, распыляемая на кипящий слой, включает от 0 до 50% гранулированного продукта в пересчете на сухую массу. Массовое отношение общей водной среды, подаваемой в кипящий слой, к порошку, подаваемому в кипящий слой, может составлять, например, от 1:5 до 1:1 по массе. Если порошок последовательно обрабатывается различными средами, то количество гранулированного продукта, извлекаемого из водных сред в целом, предпочтительно составляет менее 40 масс.% в пересчете на сухую массу.

Если для агломерации сухого молока применяется водно-жировая эмульсия, то она может использоваться в присутствии или в отсутствие углевода. Например, водно-жировая эмульсия может содержать углевод, в частности, сахар, такой как лактоза, растворенный в водной фазе эмульсии, или сухое молоко может содержать углевод, либо смешанный с сухим молоком, либо нанесенный в качестве покрытия на частицы сухого молока.

В одном варианте воплощения способа изобретения сухое молоко, в частности, сухое обезжиренное молоко агломерируется в кипящем слое, в котором указанное сухое молоко контактирует с эмульсией жира в водной среде, распыляемой на кипящий слой. Затем образовавшийся гранулированный порошок подвергается последующей агломерации и покрывается слоем углевода, например, сахара путем обработки его водным раствором сахара. Раствор сахара может распыляться на кипящий слой гранулированного порошка. Агломерация с жировой эмульсией может проводиться в первом аппарате кипящего слоя с последующим нанесением покрытия на образовавшийся гранулированный порошок из углеводного раствора во втором аппарате кипящего слоя или агломерация и нанесение покрытия могут проводиться последовательно в одном и том же аппарате кипящего слоя. Аппарат кипящего слоя может быть аппаратом непрерывного или периодического действия.

Гранулированные продукты согласно изобретению могут использоваться как сухое молоко, в частности, сухое молоко, содержащее немолочный жир, и могут реализоваться в порошкообразной или восстановленной жидкой форме, например, как смеси для детского питания. Гранулированные продукты, содержащие молочный жир, могут использоваться как молочные забеливатели, а гранулированные продукты, содержащие немолочные сухие вещества, могут использоваться в качестве немолочных забеливателей. Гранулированные продукты, в частности, те из них, которые содержат добавленные белок, пробиотики, витамины, микронутриенты и/или минералы, могут использоваться как обогащенные молочные напитки.

Размер гранул, полученных согласно изобретению при заданном наборе условий способа, показывает незначительные колебания. График размера гранул представляет собой кривую Гаусса с узким пиком, а размер гранул является высоковоспроизводимым.

Способ изобретения имеет то преимущество, что распределение жировых шариков по размеру (первоначальных жировых шариков) показывает (если вообще показывает) лишь незначительное изменение, так что при восстановлении гранулированного продукта в воде он сохраняет свои привлекательные свойства, сообщаемые жировыми шариками. Способ изобретения не предусматривает смешивания при высоком усилии сдвига, которое может разрушить жировые шарики. Изобретение иллюстрируется нижеприведенными примерами, служащими только в качестве примеров его воплощения, в которых части и процентные количества указаны по массе.

Пример 1

46 частей сухого обезжиренного молока (61% лактозы, 34% белка, 4% воды) смешивали с 30 частями сухого порошкообразного эмульгированного жира, содержащего 13 частей растительных масел, 7 частей молочного жира, 7 частей лактозы и 3 части казеината в качестве эмульгатора. Полученную порошкообразную смесь подавали в аппарат кипящего слоя периодического действия такого же типа, какой представлен на фиг.1. Через камеры 11 подавали воздух при 70°С для создания кипящего слоя 1. Воду подавали к единственной распылительной головке 14. Сухое обезжиренное молоко агломерировалось с сухим порошкообразным жиром в кипящем слое. Агломерированный продукт с размером частиц от 20 до 600 мкм извлекали партиями из аппарата. Структура агломерированного порошка аналогична структуре, представленной на фиг.3А.

Пример 2

Агломерированный продукт примера 1 поддерживали в псевдоожиженном состоянии в аппарате кипящего слоя такого же типа, какой представлен на фиг.1, путем подачи воздуха при 70°С. 50%-ный раствор сахарозы подавали в распылительную головку 14 в соотношении 79 частей агломерированного продукта на каждые 10 частей сахарозы (20 частей раствора сахарозы). Таким путем на продукт наносилось покрытие из сахарозы в кипящем слое с получением гранулированного продукта. Агломерированный продукт с размером частиц от 20 до 600 мкм извлекали партиями из аппарата. Структура агломерированного порошка аналогична структуре, представленной на фиг.3В.

Пример 3

Гранулированный продукт примера 2 поддерживали в псевдоожиженном состоянии в аппарате кипящего слоя такого же типа, какой представлен на фиг.1, путем подачи воздуха при 70°С. 50%-ный раствор мальтодекстрина подавали в распылительную головку 14 в соотношении 89 частей агломерированного продукта на каждые 10 частей глюкозного сиропа. Далее гранулированный продукт агломерировался в кипящем слое с одновременным нанесением на него покрытия из глюкозы. Гранулированный продукт, извлеченный из аппарата, имел размер частиц от 60 до 800 мкм. Структура агломерированного порошка аналогична структуре, показанной на фиг.3С. Авторами изобретения неожиданно было обнаружено, что гранулированный продукт, имеющий внешнее покрытие из аморфного углеводного материала, показывает улучшенные быстрорастворимые свойства по сравнению с гранулированным продуктом примера 1, в частности, он намного быстрее растворяется в горячей или холодной воде, чем гранулы примера 1. Гранулы примера 3 показали значительную пористость, обеспечивающая их улучшенную растворимость по сравнению с продуктами распылительной сушки. После растворения порошка примера 3 в воде проводили анализ распределения жировых шариков по размеру. Неожиданно обнаружилось, что распределение жировых шариков по размеру аналогично распределению жировых шариков по размеру в случае растворенного в воде порошка распылительной сушки. В типичных случаях измеренный средний размер жировых шариков составлял около 0,7 микрона, а максимальный - менее 2 микрон.

Фиг.4А является фотографией поперечного среза частицы продукта примера 3 размером около 200 микрон, полученной после окрашивания среза толуидиновым синим с использованием глицерина (40%) в качестве заливочного агента. На фиг.4А можно видеть частицы обезжиренного молока в форме шариков темного цвета 61, агломерированных с частицами жировой эмульсии в форме более светлых кружочков 62. Сахароза и мальтодекстрин не видны на фиг.4А, поскольку при подготовке среза использовалась процедура заливки, обеспечивающая различение лишь частиц сухого обезжиренного молока.

Фиг.4В получена при таком же увеличении фотографией сухого молока, изготовленного распылительной сушкой восстановленного молока, содержащего обезжиренное молоко и смесь растительного масла с молочным жиром, с использованием в качестве наполнителя углеводов в том же соотношении, что и в продукте на фиг.4А. Поскольку данное сухое молоко изготовлено распылительной сушкой, оно имеет гомогенную структуру, поэтому различить отдельные компоненты невозможно.

Фиг.5 является фотографией поперечного среза продукта примера 3 при погружении его в растительное масло. На этой фотографии можно четко видеть аморфный слой сахара 64, полученный в результате распыления мальтодекстрина и сахарозы, который покрывает частицы обезжиренного молока 61 и частицы жира 62.

Пример 4

Гранулированный продукт примера 2 подавали в аппарат кипящего слоя периодического действия такого же типа, какой представлен на фиг.1; сюда же через камеры 11 подавали воздух при 70°С для создания кипящего слоя 1. 80%-й глюкозный сироп подавали в распылительную головку 14 в соотношении 89 частей гранулированного продукта на каждые 10 частей глюкозного сиропа. Далее гранулированный продукт агломерировался и покрывался слоем глюкозы в кипящем слое. Гранулированный продукт, извлеченный из аппарата, имел размер частиц от 40 до 60 микрон. Гранулированный продукт растворялся в воде еще быстрее, чем гранулы примера 1.

Пример 5

Сухое обезжиренное молоко поступало по желобу 3 в аппарат кипящего слоя такого же типа, какой представлен на фиг.2. Сюда же через камеры 21 подавали воздух при 70°С для создания кипящего слоя. Водный раствор смеси (1:1) из глюкозы и сахарозы поступал по трубопроводам 45, 46, 47 к распылительным головкам 41, 42, 43. Сухое обезжиренное молоко агломерировалось в кипящем слое. Полученные 47 частей агломерированного сухого обезжиренного молока подавали в следующий аппарат кипящего слоя такого же типа, какой представлен на фиг.2; сюда же через камеры 21 подавали воздух при 100°С для создания кипящего слоя 2. 33 части в сухом веществе 54%-й водной эмульсии, содержащей 70% жира (45,5% растительного масла и 24,5% молочного жира), 23% лактозы и 6% казеината в качестве эмульгатора, подавали в распылительные головки 41, 42, 43. Далее сухое молоко агломерировалось в кипящем слое с жировой эмульсией. Гранулированный продукт, извлеченный из выпускного отверстия 5, имел размер частиц от 10 до 1000 мкм в зависимости от применявшихся условий способа, показывая хорошую растворимость по сравнению с сухим молоком распылительной сушки. Влагосодержание варьировало от 2% до 6%.

Пример 6

Гранулированный продукт примера 5 подавали в следующий аппарат кипящего слоя такого же типа, какой представлен на фиг.2; сюда же через камеры 21 подавали воздух при 100°С для создания кипящего слоя 2. 50%-ный раствор сахарозы и мальтодекстрина подавали в распылительные головки 41, 42, 43 в соотношении 79 частей гранулированного продукта на каждые 10 частей сахарозы и 10 частей мальтодекстрина. Далее гранулированный продукт агломерировался и покрывался сахарозой в кипящем слое. Гранулированный продукт, извлеченный из выпускного отверстия 5, имел размер частиц от 10 до 1000 мкм в зависимости от применявшихся условий способа. Гранулированный продукт растворялся намного быстрее в воде, чем сухое обезжиренное молоко, без образования комков.

Пример 7

Фиг.6 является фотографией поперечного среза продукта, аналогичного продукту примера 3, диаметр частиц которого составляет около 200 микрон, полученной после окрашивания среза толуидиновым синим с использованием глицерина (40%) в качестве заливочного агента. Различие с примером 3 состоит в следующем. Во-первых, сухое обезжиренное молоко объединяется с углеводной смесью сухим смешиванием, или, альтернативно, они одновременно дозируются в кипящий слой таким образом, чтобы получить смесь частиц сухого обезжиренного молока 80 с углеводными (например, кристаллы лактозы) частицами 81. Во-вторых, высокожирная эмульсия (т.е. содержащая, по меньшей мере, 50% жира в сухом веществе) распыляется далее в камере кипящего слоя, а затем эмульсия высушивается на поверхности агломератов сухого обезжиренного молока и углеводных частиц 80, 81, в процессе чего имеет место последующая агломерация и частичное покрытие гранул 80, 81 слоем покрытия 82, то есть в кипящем слое формируется "молочная гранула".

Реферат

Изобретение относится к молочной промышленности. Способ включает флюидизацию газом с образованием кипящего слоя с использованием сухого молока и водной эмульсии жира для образования агломерированных частиц, содержащих сухое молоко и сухой эмульгированный жир. Частицы частично или полностью покрывают в кипящем слое первой связующей средой, содержащей 10-50 мас.% растворенного углевода. Другой вариант способа включает флюидизацию газом с образованием кипящего слоя с использованием сухого порошкообразного эмульгированного жира и необязательно совместно с одним сухим продуктом, выбранным из сухого молока, сывороточнобелковых изолятов, углеводов какао, сухих глюкозных сиропов, крахмалов, олигосахаридов и сухого меда или комбинации перечисленного, для образования агломерированных частиц. Частицы частично или полностью покрывают в кипящем слое первой связующей средой, содержащей 10-50 мас.% растворенного углевода. Гранулы имеют средний диаметр, который составляет от 10 до 10000 мкм. Полученные гранулы могут быть покрыты в кипящем слое второй связующей средой, содержащей другой углевод. Группа изобретений направлена на получение высококачественного продукта с улучшенными быстрорастворимыми свойствами по сравнению с другими продуктами, полученными способами сухого смешивания, продукт обеспечивает сливочный или забеливающий эффект, стабильно хранится в виде сухого порошка, при производстве способа соблюден правильный баланс между прочностью агломерации и эффективными условиями обработки. 2 н. и 28 з.п. ф-лы, 6 ил., 7 пр.

Формула

(i) сухое молоко флюидизируют газом с образованием кипящего слоя, в котором указанное сухое молоко контактирует с водной эмульсией жира, что инициирует агломерацию порошка с образованием агломерированных частиц, содержащих сухое молоко и сухой эмульгированный жир, и

(ii) указанные агломерированные частицы частично или полностью покрывают в кипящем слое первой связующей средой, содержащей 10-50 мас.% растворенного углевода, таким образом, что агломераты с покрытием образуют гранулы, средний диаметр которых составляет от 10 мкм до 10000 мкм.

(i) сухой порошкообразный эмульгированный жир, необязательно совместно с, по меньшей мере, одним сухим продуктом, выбранным из сухого молока, включающего сухое обезжиренное молоко и сухую сыворотку, сывороточнобелковые изоляты; углеводов какао, таких как мальтодекстрины; сухих глюкозных сиропов, крахмалов, сухой сахарозы, лактозы, трегалозы, рафтилина, рафтилозы, галактозы, мальтозы, олигосахаридов и сухого меда или комбинации перечисленного, флюидизируют газом с образованием кипящего слоя, в котором указанный сухой продукт контактирует с водной средой, что инициирует агломерацию порошка с образованием агломерированных частиц, и

(ii) указанные агломерированные частицы частично или полностью покрывают в кипящем слое первой связующей средой, содержащей 10-50 мас.% растворенного углевода, таким образом, что агломераты с покрытием образуют гранулы, средний диаметр которых составляет от 10 мкм до 10000 мкм.

Комментарии