Наращиваемый модульный реактор - RU2451891C2

Код документа: RU2451891C2

Чертежи

Описание

Данное изобретение относится к области поверхностных каталитических реакций и/или теплообмена. Настоящее изобретение предусматривает реактор, иногда именуемый наращиваемым модульным реактором или SSR-реактором, который размещается внутри цилиндрической трубы и который эффективно передает теплоту от трубы к внутренней части реактора или от внутренней части реактора к трубе.

Реактор и его усовершенствования по настоящему изобретению решают задачи, аналогичные задачам, решаемым носителями катализатора, описанными в публикациях патентных заявок США, 2007/0025893, 2006/0263278, 2006/0245982, 2006/0245981, 2006/0230613, 2006/0228598, 2006/0019827 и 2006/0008414 и патентах US 7150099 и 6920920, содержание которых включено в данную заявку в качестве ссылки.

Реакторы, показанные в вышеназванных заявках, и другие реакторы предшествующего уровня техники обычно занимают по существу все пространство внутри цилиндрической внешней трубы. Проблема реакторов этого вида заключается в том, что они не особенно хорошо функционируют в области около центра реактора. Было обнаружено, что большинство каталитических реакций происходит около внешних участков реактора, то есть около внешней трубы, где теплообмен осуществляется с большей легкостью. Эта проблема снижает производительность реактора, по существу ограничивая его пропускную способность, которая может быть обеспечена при требуемом уровне химического превращения.

Настоящее изобретение предусматривает конструкцию реактора, которая решает вышеупомянутую проблему. Реактор по настоящему изобретению обеспечит в существенной мере более высокую пропускную способность, чем реакторы аналогичного размера предшествующего уровня техники.

Другая проблема, с которой сталкиваются в реакторах, устанавливаемых в цилиндрических трубах, представляет собой проблему ползучести металла и теплового расширения. Реакторы, описанные в вышеназванных заявках, так же, как и реактор по настоящему изобретению, предназначены для того, чтобы вставляться в металлические трубы и эксплуатироваться иногда при высоких температурах в диапазоне 850-900°С и высоких давлениях в диапазоне 20-30 бар. Давление создает большое напряжение в окружном направлении, которому материал трубы с трудом противостоит при высокой температуре. За годы ползучесть металлической внешней трубы приводит к увеличению диаметра трубы. Даже несколько миллиметров увеличения диаметра трубы создают нежелательный зазор между реактором и окружающей его трубой. Типичный реактор, который был вставлен в новую трубу таким образом, что реактор первоначально находится в хорошем контакте с трубой, при ползучести трубы в течение этих лет будет терять контакт с трубой. Такая ползучесть вызовет значительное снижение рабочих характеристик.

Настоящее изобретение предусматривает конструкцию, которая устраняет вышеупомянутую проблему. Изобретение включает в себя устройство, которое непрерывно компенсирует ползучесть, обеспечивая надлежащий контакт между реактором и окружающей внешней трубой.

Реактор по настоящему изобретению может использоваться везде, где традиционно использовались керамические насадки, например в области каталитического реформинга топлива, для производства водорода, который затем используется при генерировании электричества в топливном элементе, или в других производственных процессах, таких как очистка нефти и газа, производство аммиака и удобрений, гидрогенизация нефти и химических продуктов, и раскисление железной руды. Реактор мог бы использоваться в качестве каталитической или некаталитической камеры сгорания, в качестве реактора конверсии водяного газа, в качестве реактора Фишера-Тропша или в качестве простого теплообменника.

Раскрытие изобретения

В одном варианте своей реализации реактор по настоящему изобретению может содержать монолитный элемент с множеством ребер в окружном направлении, таком, что эти ребра образуют протоки или каналы для направления потока текучей среды через реактор. Этот монолитный элемент реактора имеет внешнюю кольцевую поверхность с внешним диаметром и внутреннюю кольцевую поверхность с внешним диаметром, причем упомянутая внутренняя кольцевая поверхность образует центральную часть реактора. Кроме того, монолитный элемент содержит, по меньшей мере, один вырез по своей кольцевой поверхности, например внешней кольцевой поверхности, внутренней кольцевой поверхности, или их сочетанию. Этот, по меньшей мере, один вырез образует открытый канал, расположенный на участке кольцевой поверхности монолитного элемента. Реактор располагается во внешней трубе, примыкающей к внешней кольцевой поверхности монолитного элемента.

В другом варианте своей реализации реактор по настоящему изобретению может содержать ряд монолитных элементов, сложенных стопкой вместе, причем каждый монолитный элемент этого ряда содержит множество ребер в окружном направлении, таком, что эти ребра образуют практически вертикальные проточные каналы для потока текучей среды через реактор. Каждый монолитный элемент этого ряда имеет внешнюю кольцевую поверхность с внешним диаметром, и внутреннюю кольцевую поверхность с внутренним диаметром, причем упомянутая внутренняя кольцевая поверхность образует центральную часть реактора. Примыкая к внутренней кольцевой поверхности этого ряда монолитных элементов, сложен стопкой вместе ряд баллонов, таких как верхний баллон, средний баллон и/или нижний баллон. Этот ряд баллонов образует границу между этим рядом монолитных элементов и центральной частью реактора. Реактор располагается во внешней трубе, примыкающей к внешней кольцевая поверхности монолитного элемента.

В другом варианте своей реализации реактор по настоящему изобретению может быть спроектирован для использования в системе с нисходящим потоком. Реактор может содержать монолитный элемент, имеющий длину, измеряемую от верхней поверхности монолитного элемента до нижней поверхности монолитного элемента. Монолитный элемент содержит множество ребер в окружном направлении, таком, что эти ребра образуют проточные каналы для потока текучей среды через реактор. Реактор может иметь внутреннюю трубу, примыкающую к внутренней кольцевой поверхности монолитного элемента, и коническое кольцо, примыкающее к внутренней трубе. Коническое кольцо образует угловое соединение с внутренней трубой. Предпочтительно, чтобы это угловое соединение располагалось на расстоянии, большем, чем 50% длины монолитного элемента, от верхней поверхности монолитного элемента.

В другом варианте своей реализации реактор по настоящему изобретению может быть спроектирован для использования в системе с восходящим потоком. Реактор может содержать монолитный элемент, имеющий длину, измеряемую от верхней поверхности монолитного элемента до нижней поверхности монолитного элемента. Монолитный элемент содержит множество ребер в окружном направлении, таком, что эти ребра образуют проточные каналы для потока текучей среды через реактор. Реактор может иметь внутреннюю трубу, примыкающую к внутренней кольцевой поверхности монолитного элемента, и коническое кольцо, примыкающее к внутренней трубе. Коническое кольцо образует угловое соединение с внутренней трубой, как это описано в данном документе. Предпочтительно, чтобы это угловое соединение располагалось на расстоянии, большем, чем 60% длины монолитного элемента, от нижней поверхности монолитного элемента.

В другом варианте своей реализации реактор по настоящему изобретению может содержать множество ребер в кольцевом расположении, таком, что эти ребра образуют проточные каналы для потока текучей среды через реактор. Кольцевое расположение ребер создает монолитный элемент, который является расширяемым в радиальном направлении. Кроме того, монолитный элемент имеет внешнюю кольцевую поверхность с внешним диаметром и внутреннюю кольцевую поверхность с внутренним диаметром, причем упомянутый внутренний диаметр определяет центральную часть реактора. Примыкая к внутренней кольцевой поверхности монолитного элемента, располагается расширяемая гофрированная внутренняя труба, а примыкая к этой внутренней трубе или внутри нее, располагается расширяемое коническое кольцо. Коническое кольцо и внутренняя труба образуют, по существу, герметичную границу между монолитным элементом и центральной частью реактора. Эта граница вынуждает, по существу, весь поток текучей среды через реактор протекать через монолитный элемент, а следовательно, в удалении от центральной части.

В другом варианте реализации изобретения предусматривается способ установки реактора по настоящему изобретению. Способ содержит этапы, на которых:

используют внешнюю трубу, имеющую внутренний диаметр, для установки в нее реактора;

используют монолитный элемент, содержащий множество ребер в окружном направлении, таком, что эти ребра образуют проточные каналы для потока текучей среды через реактор, причем монолитный элемент имеет внешнюю кольцевую поверхность с внешним диаметром и внутреннюю кольцевую поверхность с внутренним диаметром;

сжимают монолитный элемент при помощи сжимающих средств таким образом, чтобы внешний диаметр монолитного элемента был меньше, чем внутренний диаметр внешней трубы, причем у монолитного элемента внешний кольцевой диаметр в несжатом состоянии больше, чем внутренний диаметр внешней трубы;

вставляют сжатый монолитный элемент во внешнюю трубу;

разъединяют сжимающие средства, позволяя монолитному элементу расшириться в несжатое положение таким образом, чтобы внешняя кольцевая поверхность монолитного элемента находилась в контакте с внешней трубой.

Специалисты в данной области техники, выявит и другие задачи и преимущества изобретения при чтении нижеследующего краткого описания чертежей, подробного описания изобретения и прилагаемой формулы изобретения.

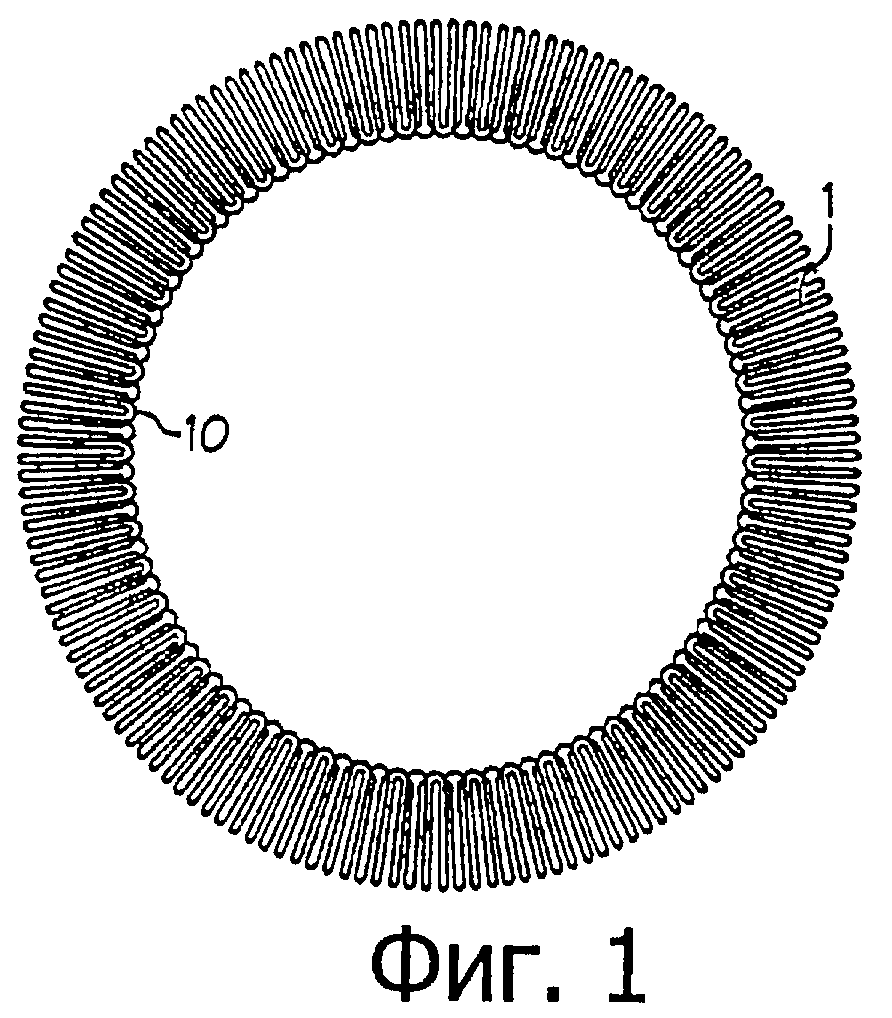

На фиг.1 приведен вид с торца кольцевого монолитного элемента и связанной с ним внутренней трубки в соответствии с настоящим изобретением.

На фиг.2 приведен вид в разрезе реактора, установленного внутри внешней трубы в соответствии с настоящим изобретением.

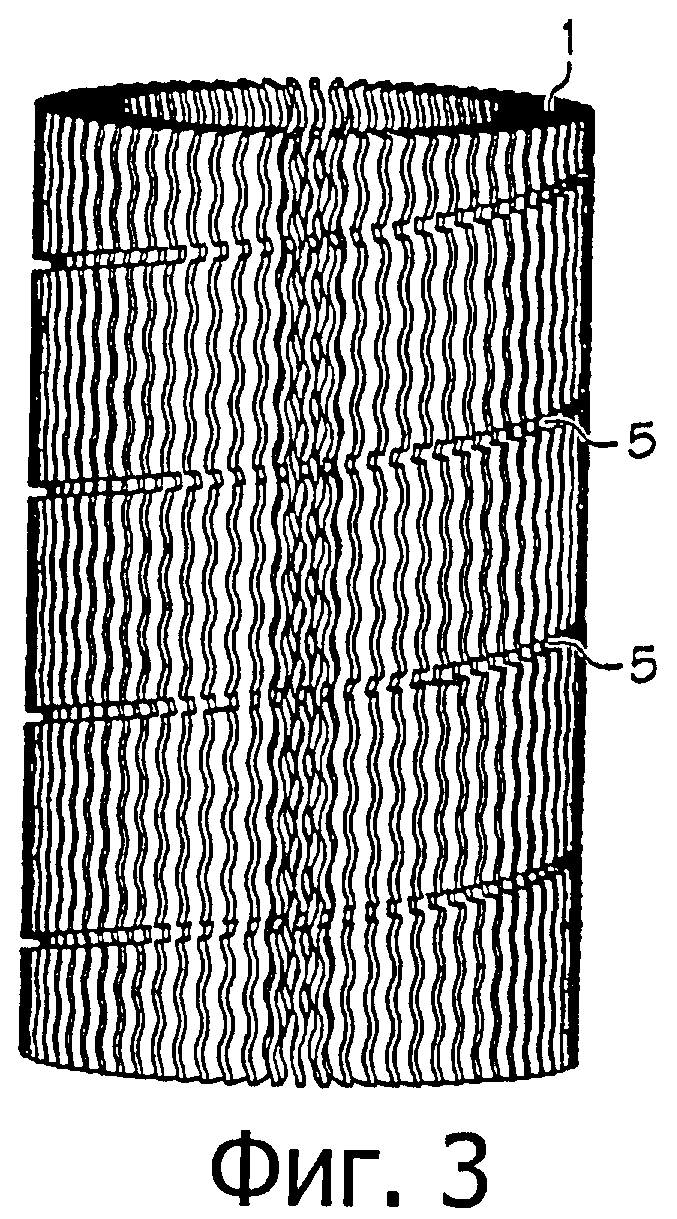

На фиг.3 приведен вид сбоку в перспективе монолитного элемента, имеющего спиральный вырез в соответствии с настоящим изобретением.

На фиг.4 приведен вид в разрезе ребра монолитного элемента в соответствии с настоящим изобретением.

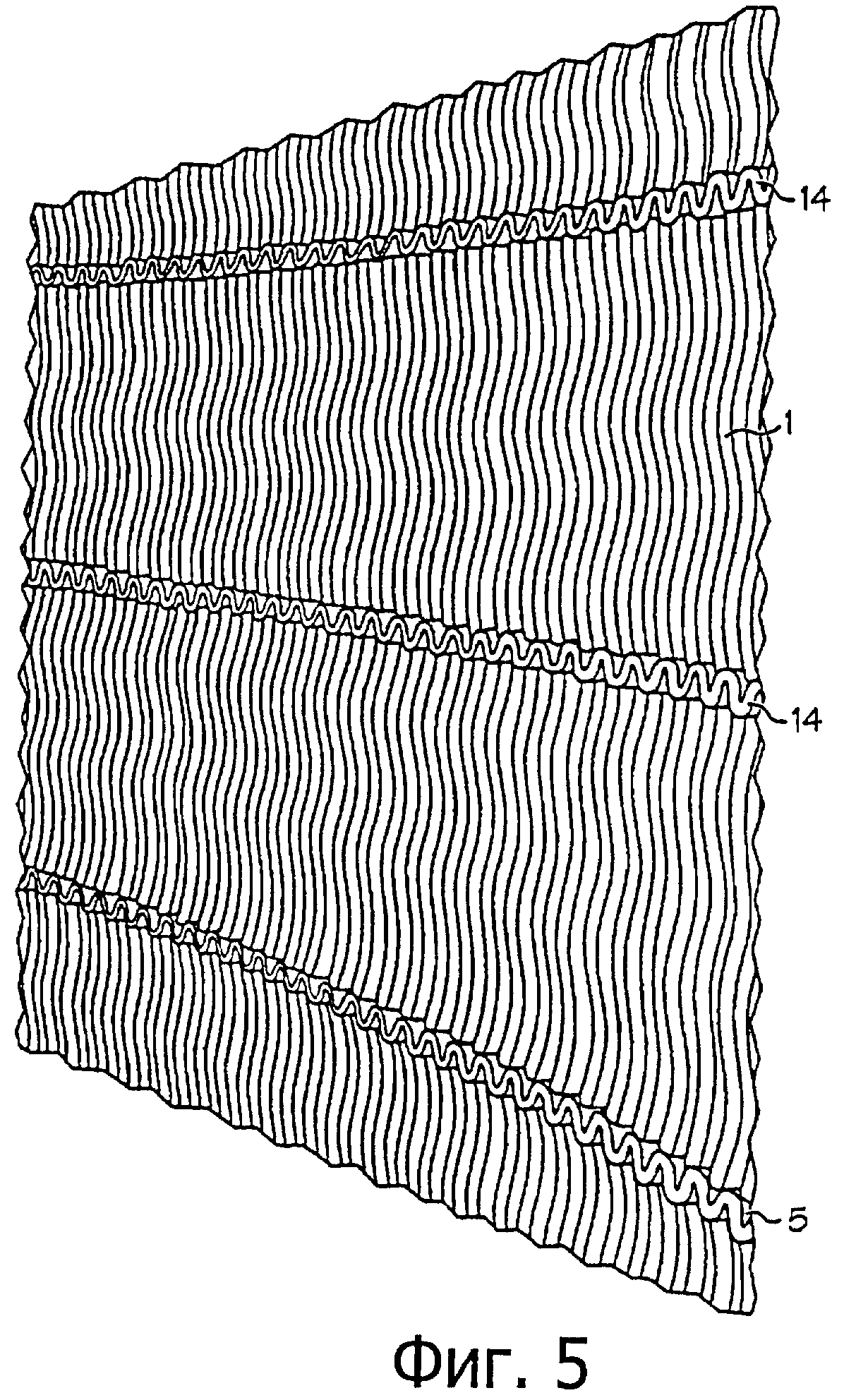

На фиг.5 приведен вид внутренней поверхности кольца монолитного элемента, имеющего внутренний горизонтальный вырез с отклонителями потока, вставленными внутри вырезов, в соответствии с настоящим изобретением.

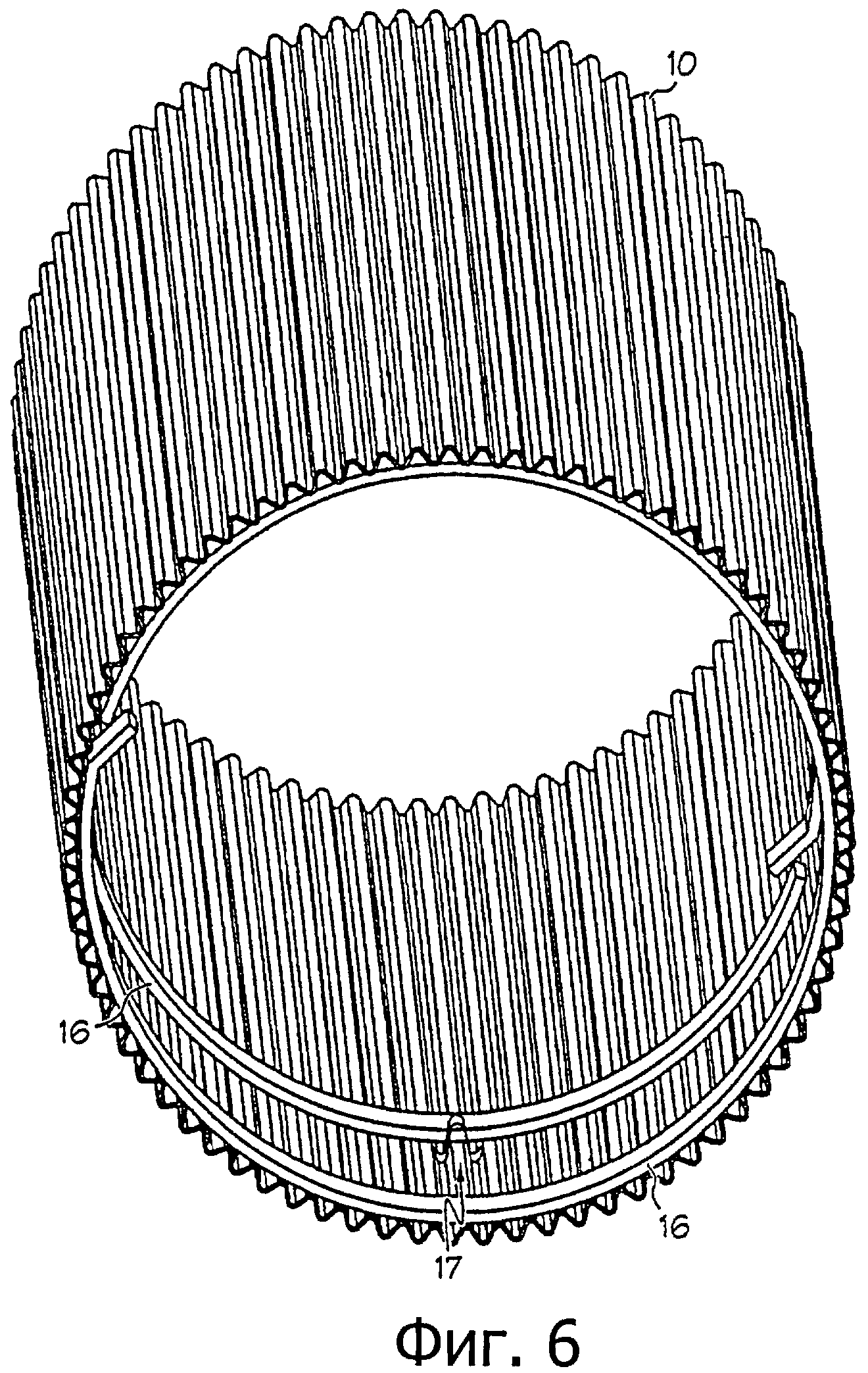

На фиг.6 приведен вид в перспективе с торца внутренней трубы, имеющей разжимные пружины, расположенные в заданных областях внутри трубы в соответствии с настоящим изобретением.

На фиг.7 приведен вид в разрезе трех форм баллонов: верхней, средней и нижней формы, в ориентации, предназначенной для системы с нисходящим потоком в соответствии с настоящим изобретением.

На фиг.8 приведен вид в разрезе трех форм баллонов: верхней, средней и нижней формы, в ориентации, предназначенной для системы с восходящим потоком в соответствии с настоящим изобретением.

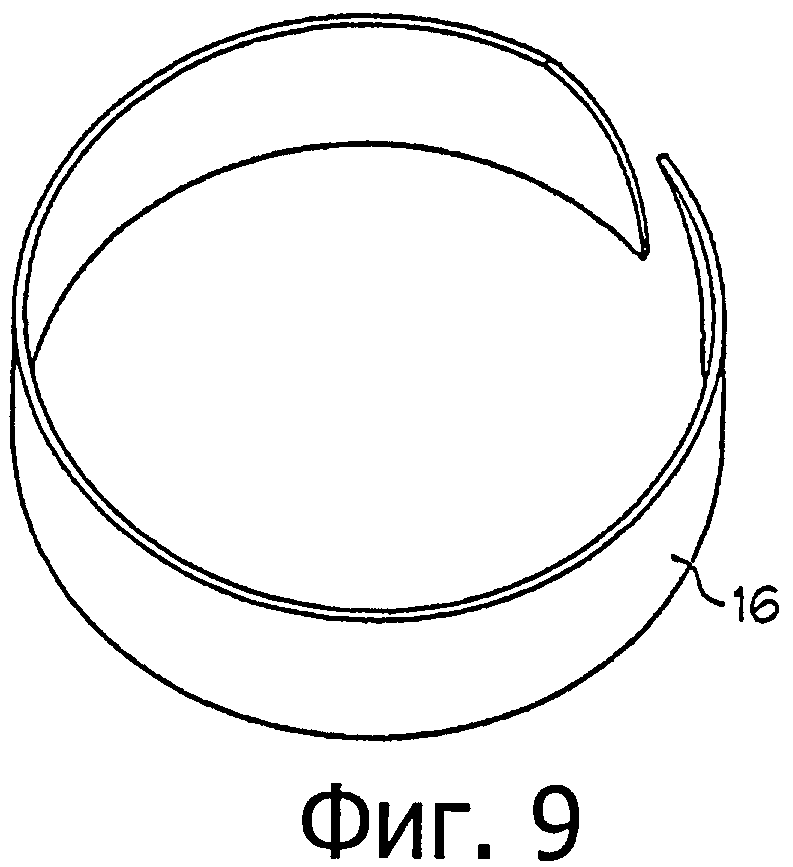

На фиг.9 приведен вид в перспективе разжимной пружины в сжатом состоянии в соответствии с настоящим изобретением.

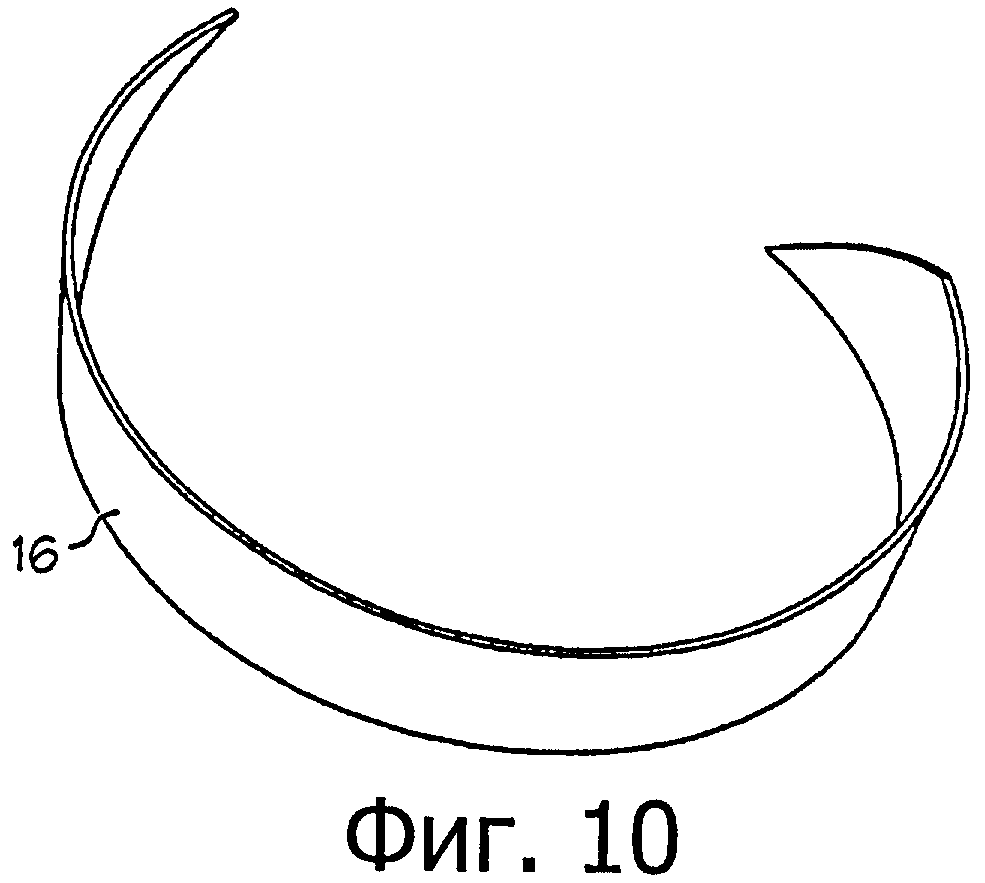

На фиг.10 приведен вид в перспективе разжимной пружины в несжатом состоянии в соответствии с настоящим изобретением.

На фиг.11 приведен вид в перспективе листа гофрированной фольги, используемой для образования внутренней трубы, на котором этот лист фольги имеет плоский канал, для введения в него разжимной пружины, показанной на фиг.9, в соответствии с настоящим изобретением.

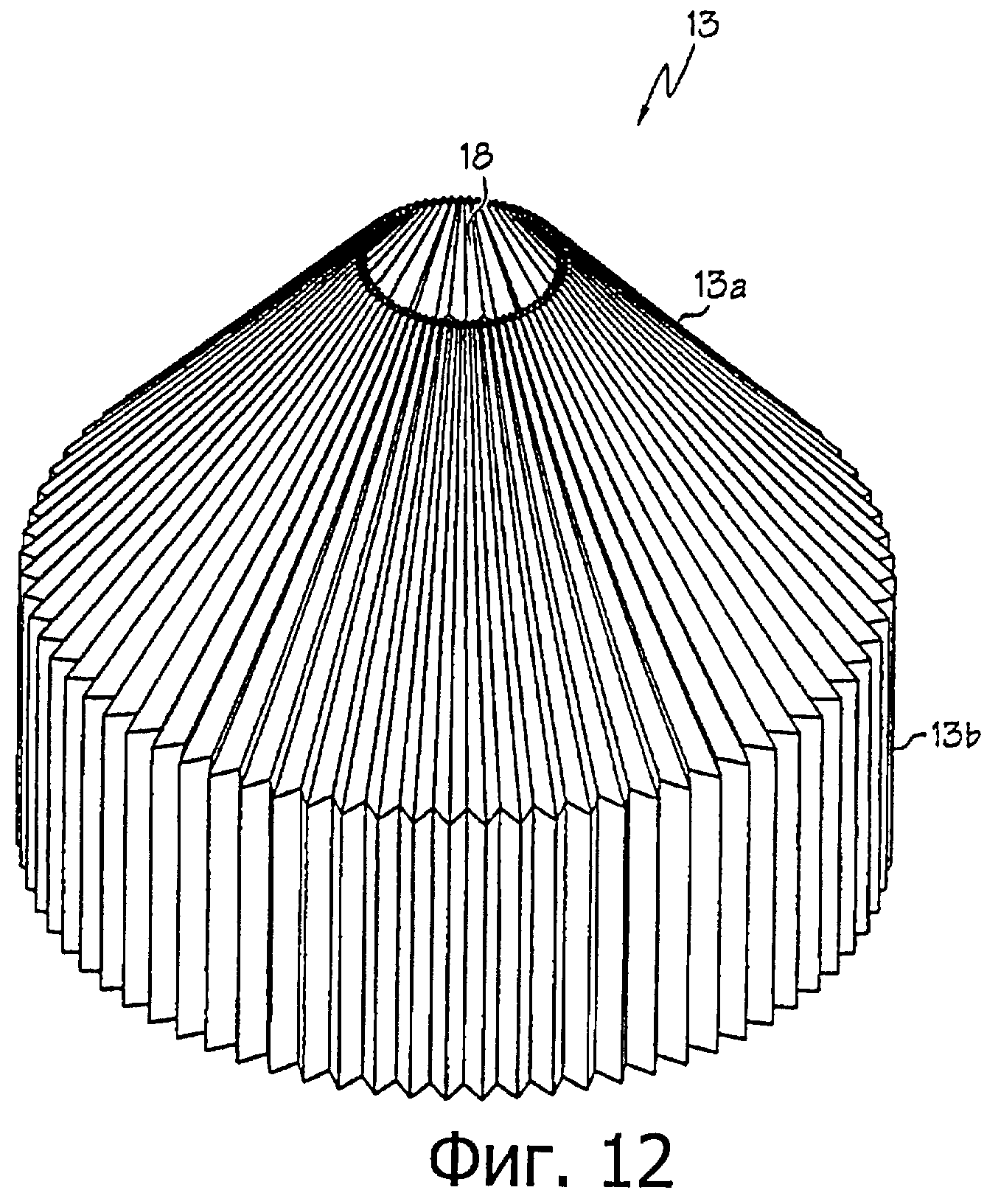

На фиг.12 приведен вид сверху под углом в перспективе конического кольца, изготовленного из гофрированной фольги в соответствии с аспектом настоящего изобретения.

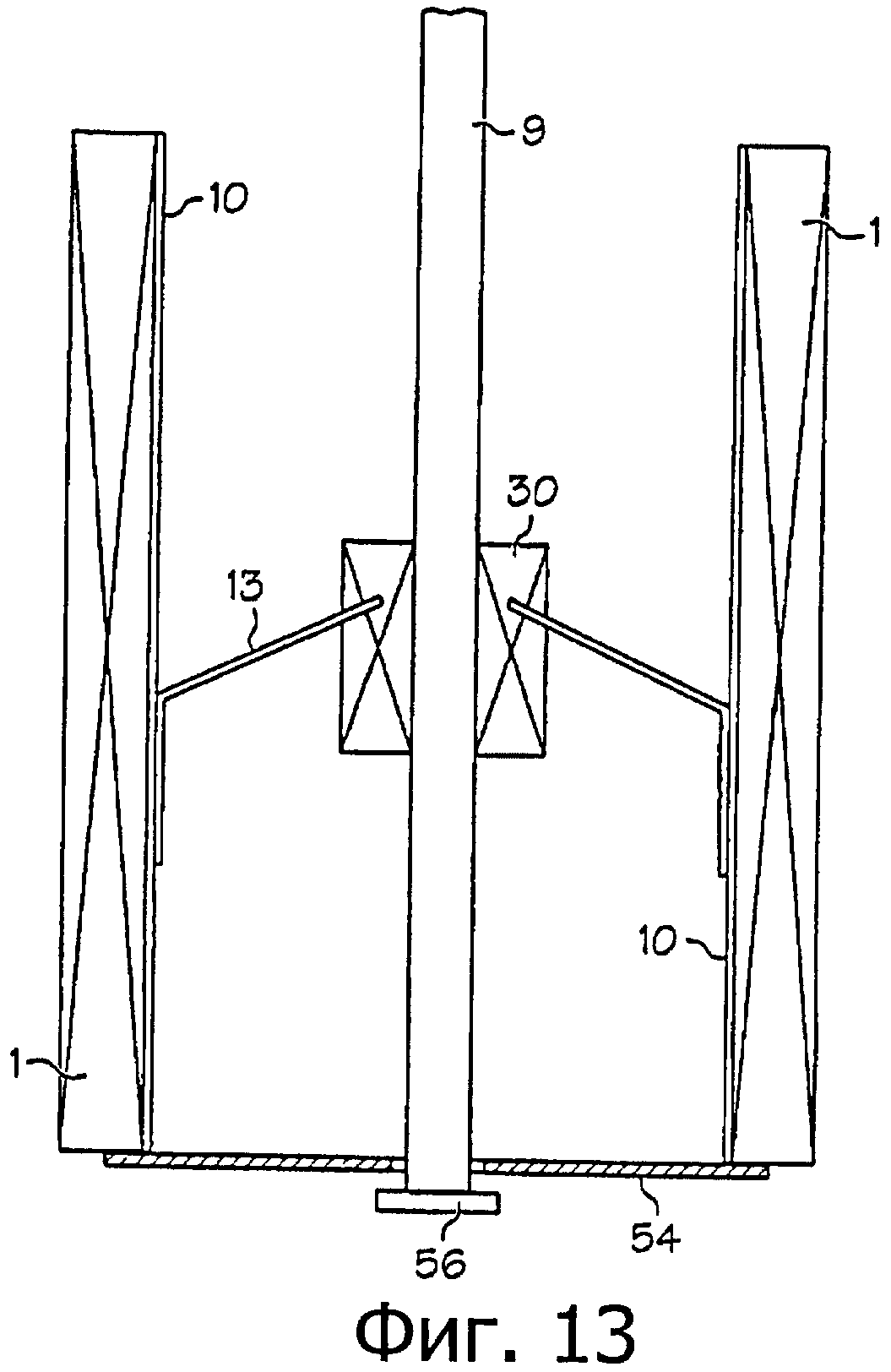

На фиг.13 приведен местный вид в разрезе нижнего сегмента реактора, имеющего плавающую кольцевую пластину и ограничительную пластину, прикрепленную к нижней части центрального поддерживающего элемента, в соответствии с настоящим изобретением.

На фиг.14А приведен вид сбоку в перспективе одной части втулки, состоящей из двух деталей, в соответствии с настоящим изобретением.

На фиг.14B приведен вид сверху под углом в перспективе одной части втулки, состоящей из двух деталей, в соответствии с настоящим изобретением.

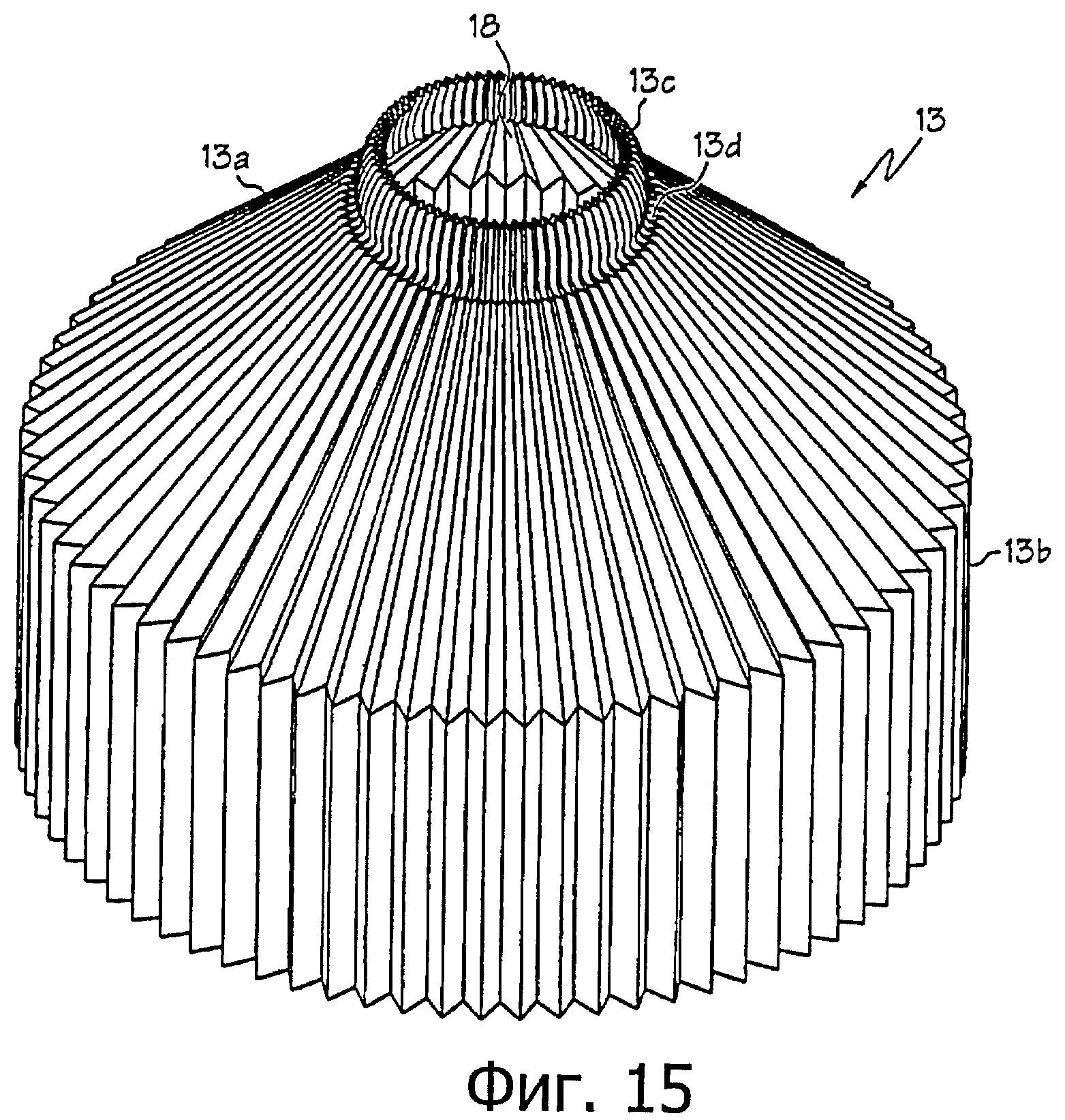

На фиг.15 приведен вид сверху под углом в перспективе конического кольца, изготовленного из гофрированной фольги, на котором коническое кольцо около своей верхней части имеет штампованный элемент в соответствии с настоящим изобретением.

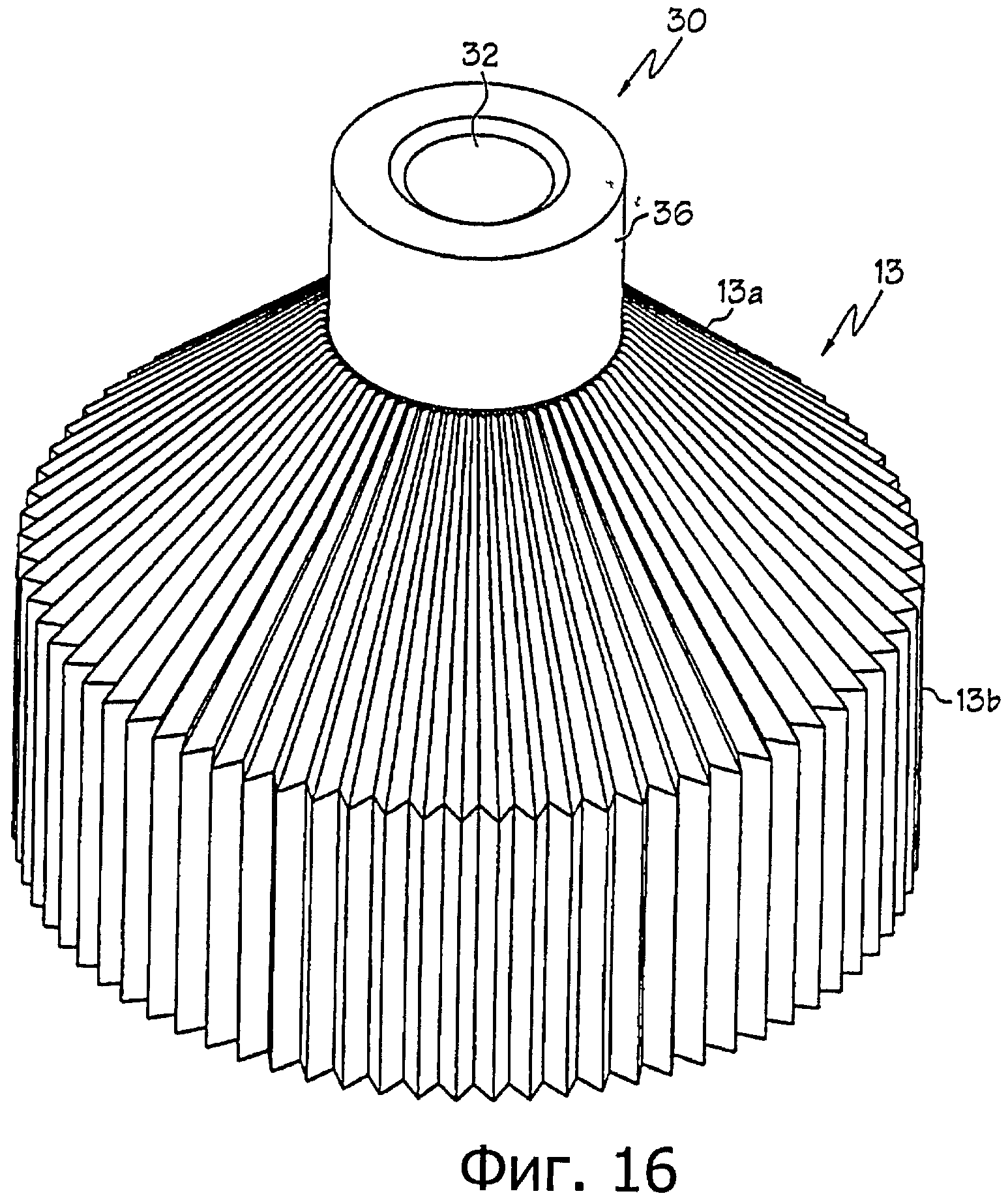

На фиг.16 приведен вид сверху под углом в перспективе конического кольца, имеющего втулку, герметизированную в верхней части конического кольца в соответствии с настоящим изобретением.

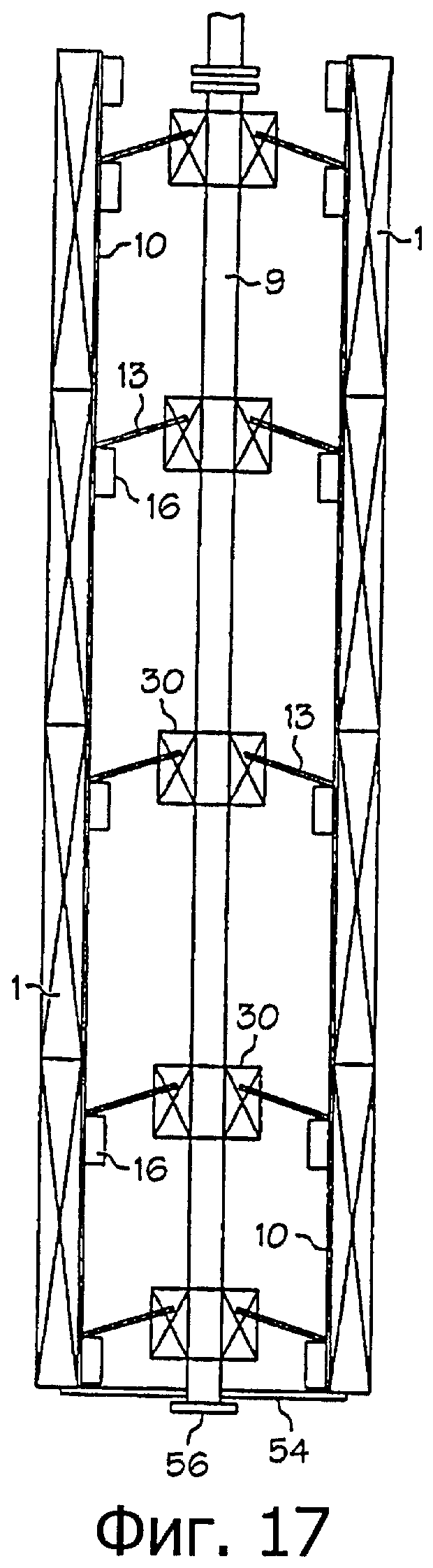

На фиг.17 приведен местный вид в разрезе реактора, имеющего цепочку или ряд монолитных элементов, соединенных вместе и прикрепленных к центральному поддерживающему элементу в соответствии с настоящим изобретением.

На фиг.18 приведен вид в разрезе соединительной детали для соединения сегментов реактора вместе в соответствии с настоящим изобретением.

На фиг.19 приведен местный вид в разрезе реактора, имеющего цепочку соединительных деталей, соединенных вместе в соответствии с аспектом настоящего изобретения.

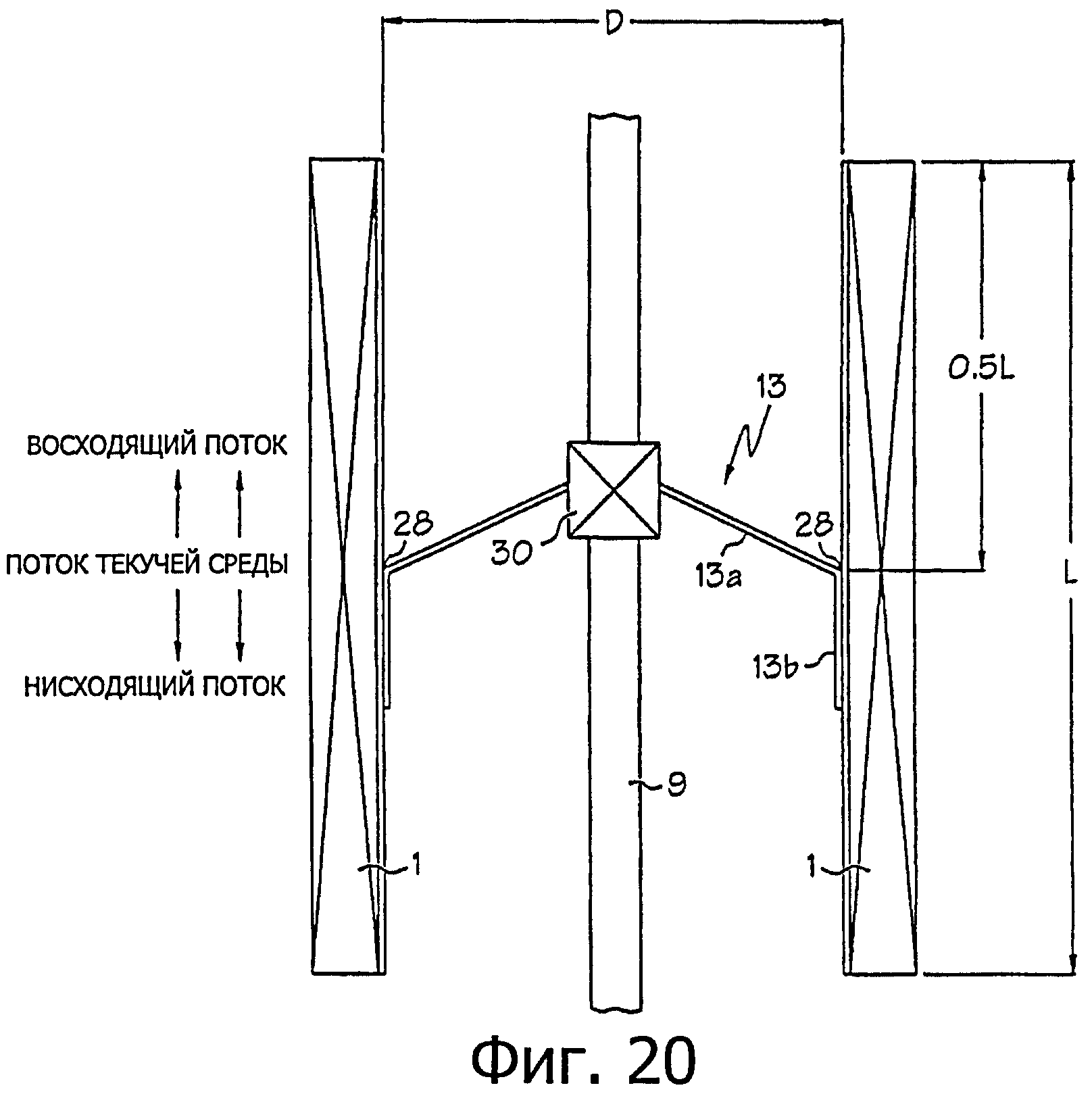

На фиг.20 приведен местный вид в разрезе сегмента реактора, имеющего длину L монолитного элемента и внутренний диаметр D монолитного элемента в соответствии с настоящим изобретением.

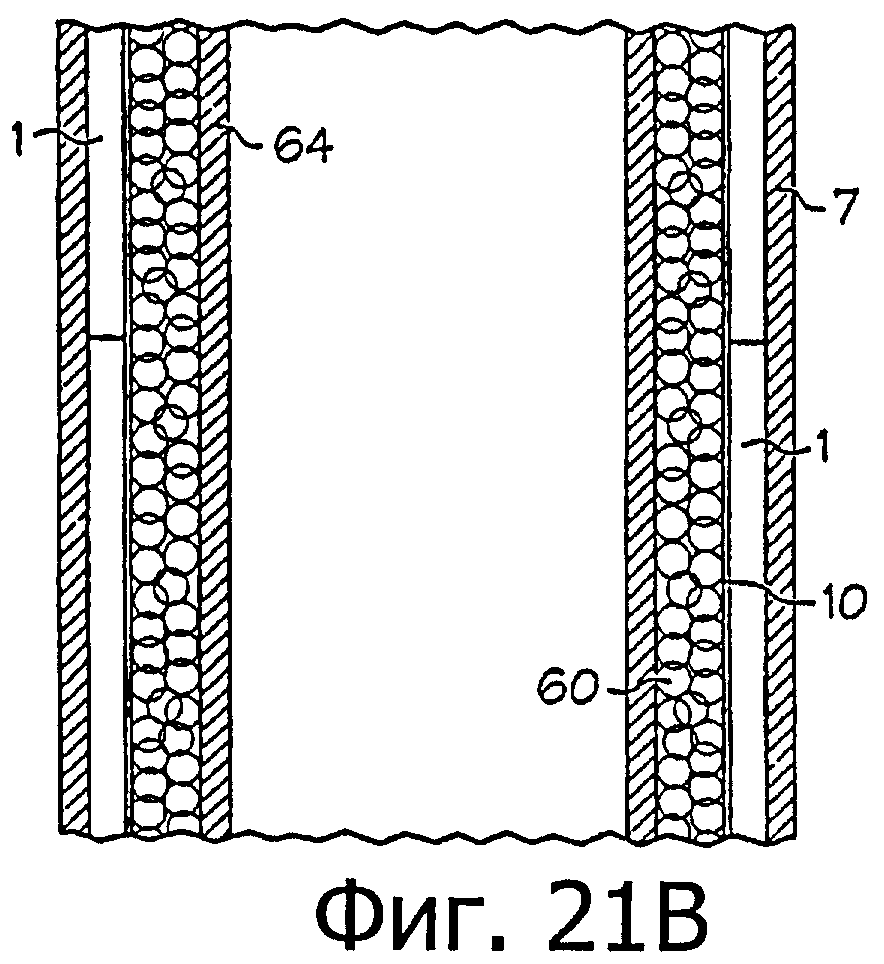

На фиг.21А приведен местный вид в разрезе реактора, с наполнителем, расположенным рядом с внутренней стенкой подложки, в соответствии с настоящим изобретением.

На фиг.22В приведен местный вид в разрезе реактора, с наполнителем, расположенным рядом с внутренней стенкой подложки, в соответствии с настоящим изобретением.

Реактор, иногда называемый наращиваемым модульным реактором "SSR-реактором", содержит носитель катализатора, предпочтительно изготовленный из металлической фольги, причем металлическая фольга содержит множество пластинок или ребер, которые имеют относительно большую площадь поверхности для каталитической реакции и/или теплообмена. В предпочтительном варианте реализации изобретения ребра образованы посредством отгибания металлической фольги назад и вперед таким образом, чтобы образовать монолитный элемент. Термины "пластинки" и "ребра" используются в этом описании как взаимозаменяемые. Если монолитный элемент используется для каталитических реакций, то его поверхности могут быть покрыты соответствующим катализатором. Ребра могут быть выполнены вокруг центрального поддерживающего элемента, такого как центральная оправка, труба, стойка, соединительная деталь или другая конструкция, в кольцевом направлении для того, чтобы сформировать монолитный элемент обычного кольцевого поперечного сечения, если смотреть в направлении движения текучей среды через реактор. Монолитный элемент и центральная конструкция могут быть вставлены внутрь цилиндрической трубы или внешней трубы 7, такой как труба реформинг-установки, которая ограждает реактор. Внешняя труба 7 фактически передает теплоту от внешней стороны трубы к внутренней части реактора, или от внутренней части реактора к цилиндрической трубе. Другая сторона реактора может быть скреплена расширяемой внутренней трубой 10, такой как подложка, которая может быть гофрированной. В качестве альтернативы, подложка может представлять собой плоские сегменты, уложенные внахлестку один на другой. Реактор занимает пространство, которое обычно примыкает к внутренней поверхности внешней трубы 7, не занимая пространство около центральной оси внешней трубы. Преимущество этой кольцевой конструкции заключается в том, что ребра реактора все расположены в области, которая является самой близкой к внешней трубе 7. Теплота снаружи внешней трубы 7 с легкостью передается кольцу. Внутренняя труба 10 не дает газу, поступающему в реактор, течь в центральную область конструкции.

Далее будут описаны различные модификации и варианты реализации реактора и связанных с ним компонентов. Базовая конструкция реактора по настоящему изобретению показана на фиг.1. Монолитный элемент 1 имеет внутреннюю кольцевую поверхность, имеющую внутренний кольцевой диаметр, и внешнюю кольцевую поверхность, имеющую внешний кольцевой диаметр. Как показано на чертеже, кольцевой монолитный элемент 1 может быть образован из полосы металлической или стальной фольги, которая была отогнута назад и вперед. Сгибы фольги создают ребра или пластинки и являются средствами для теплообмена. Плотность расположения ребер в монолитном элементе может варьироваться в зависимости от количества сгибов и требуемого количества ребер. Предпочтительно, чтобы плотность расположения ребер монолитного элемента 1 была больше чем 1, более предпочтительно - 5, более предпочтительно - 10, более предпочтительно - 15, более предпочтительно - 20, более предпочтительно - 25, более предпочтительно - 30 или приблизительно 28 ребер на 25,4 мм длины, измеряемой по внутреннему кольцевому диаметру монолитного элемента.

Ребра, показанные на фиг.1, образуют плоские вертикальные проточные каналы для текучей среды, протекающей через реактор. В качестве альтернативы, ребра могут иметь волнистую, образующую или любую аналогичную форму, которая увеличивает площадь поверхности монолитного элемента, открытую для потока текучей среды, не показанного на фиг.1, а также которая увеличивает турбулентность, и, следовательно, и теплопередачу. Монолитный элемент может быть связан по своей внутренней кольцевой поверхности, например, посредством сварки с расширяемой внутренней трубой 10, такой как гофрированная подложка. Подложка 10 может иметь гофрированную поверхность и может состоять из высокопрочного сплава, такого как Haynes 230, или того же материала, что и монолитный элемент 1. На фиг.2 показан монолитный элемент 1, установленный внутри внешней трубы 7, такой как металлическая труба или труба реформинг-установки, и центральный поддерживающий элемент 9, расположенный на центральной оси монолитного элемента 1. При этом расположении монолитный элемент 1 окружает центральный поддерживающий элемент 9 и образует открытый промежуток 8 между монолитным элементом 1 и центральным поддерживающим элементом 9. Монолитный элемент 1 обычно расширяется и/или сжимается в радиальном направлении. Таким образом, промежуток 8 может использоваться как пространство для размещения элементов для расширения или сжатии монолитного элемента 1 при установке или при удалении монолитного элемента из внешней трубы 7, как это будет объяснено ниже.

Для того чтобы улучшить характеристики потока текучей среды или турбулентность в реакторе, в монолитный элемент 1 могут быть внесены изменения, такие как вырезы 5, например, на внешней или внутренней кольцевой поверхности. Вырез 5 образует открытый канал для потока текучей среды и расположен по участку поверхности монолитного элемента 1. Термин "поток текучей среды с улучшенными характеристиками" в том значении, в котором он здесь используется, в общем, относится к усиленному перемешиванию текучей среды в реакторе и/или повышенной теплопередаче, такой как теплопередача между монолитным элементом 1 и внешней трубой 7. Различные вырезы 5, рассматриваемые ниже, могут быть сделаны традиционным способом, таким как пропиливание участка монолитного элемента 1 полотном абразивной дисковой пилы или с использованием режущего аппарата с водяной струей высокого давления.

На фиг.3 показан монолитный элемент 1, имеющий непрерывный выполненный под углом вырез 5, расположенный на его внешней кольцевой поверхности. Как показано на чертеже, непрерывный выполненный под углом вырез 5 образует открытый спиральный проток или канал по внешней кольцевой поверхности монолитного элемента 1, который начинается около верхней части монолитного элемента 1 и расположен под указанным углом до тех пор, пока вырез 5 не достигнет нижней части монолитного элемента 1. Предпочтительно, чтобы угол выреза 5, измеренный от горизонтали 12 (то есть перпендикуляра к потоку текучей среды через реактор), находился в диапазоне приблизительно от 5 до 30 градусов, предпочтительно - от 10 до 25 градусов, предпочтительно - от 10° до 20° или приблизительно 15°. Вырез 5 может иметь любую форму, например квадратную, прямоугольную, криволинейную или форму желобообразного проема в монолитном элементе 1. На фиг.3 показан обычный квадратный или коробчатый непрерывный выполненный под углом вырез 5 в монолитном элементе 1. Выполненный под углом вырез 5 также может быть выполнен как под углом к горизонтали 12, образуя спиральную конфигурацию, так и под таким углом по отношению к горизонтали 12, что проем, образованный вырезом 5, имеет наклон вверх или вниз по отношению к направлению потока текучей среды в реакторе. Например, на фиг.4 показан вид в разрезе монолитного элемента 1, имеющего на своей внешней кольцевой поверхности, выполненный под углом вырез 5. Выполненный под углом вырез, как это показано на фиг.3, может быть в форме винтовой резьбы, имеющей левое или правое направление или вращение выреза. Хотя это и не показано на чертеже, вырез 5 или множество вырезов 5 могут иметь наклон вверх или вниз под любым углом по отношению к направлению потока текучей среды.

Поскольку на пути текучей среды в реакторе встречается вырез 5, то текучая среда стремиться следовать по проточному каналу, образованному вырезом 5. Например, текучая среда может следовать по спиральному проточному каналу выполненного под углом выреза 5 и протекать в боковом направлении в соседние каналы, образованные ребрами монолитного элемента 1. Такая конфигурация потока делает возможным усиленное перемешивание текучей среды по внешней периферии монолитного элемента 1 и способствует равномерному нагреванию монолитного элемента 1. В случае, когда несколько реакторов устанавливаются стопкой вместе, один поверх другого, вырезы 5 могут быть выровнены таким образом, чтобы начало выреза 5 на верхней части одного монолитного элемента 1 могло совпадать с окончанием выреза 5 на нижней части монолитного элемента 1, устанавливаемого в стопке поверх первого монолитного элемента 1. Выравнивание вырезов 5 в нескольких монолитных элементах 1 позволяет текучей среде непрерывно протекать через реакторы по периферии каждого монолитного элемента 1, не отклоняясь значительно на конце каждого монолитного элемента прежде, чем текучая среда поступит в следующий монолитный элемент 1, установленный в стопке ниже или выше, в зависимости от того, имеет ли поток текучей среды направление восходящего потока или нисходящего потока.

В другом варианте реализации изобретения вырезы 5 в монолитном элементе 1 могут быть расположены как множество вырезов 5, равномерно разнесенных друг от друга на выбранное расстояние таким образом, чтобы образовывать выполненную под углом полосчатую конфигурацию на внешней кольцевой поверхности монолитного элемента 1. Эта полосчатая конфигурация может иметь левостороннюю или правостороннюю схему нарезки. Вырезы 5 могут быть выполнены под углом по отношению к вертикальному направлению потока текучей среды, например, в 15°. Количество вырезов 5 может варьироваться в зависимости от требуемой конфигурации потока текучей среды, степени перемешивания текучей среды или теплопередачи в реакторе. Как описано выше, множество выполненных под углом вырезов 5 может быть выравнено с вырезами 5 в отдельном монолитном элементе 1, который может быть в стопке установлен выше или ниже, для того чтобы создать непрерывное течение текучей среды через реактор или цепочку установленных стопкой реакторов.

В другом варианте реализации изобретения вырез 5 или множество 5 могут быть по существу перпендикулярными направлению потоку текучей среды, то есть вырез имеет горизонтальное направление. В этой конструкции вырез 5 образует окружной канал по монолитному элементу 1. Горизонтальный вырез 5 может быть расположен в любом месте вдоль монолитного элемента 1 и на внешней кольцевой поверхности или внутренней кольцевой поверхности. Горизонтальный вырез 5 или множество горизонтальных вырезов 5 могут использоваться в случае, когда реактор равномерно нагревается внешней трубой 7.

В другом варианте реализации изобретения монолитный элемент 1 может иметь вырезы 5 на своей внутренней кольцевой поверхности, образующие открытый канал на участке внутренней кольцевой поверхности. Монолитный элемент 1 может иметь вырезы 5 на внутренней кольцевой поверхности, то есть внутренние вырезы, внешней кольцевой поверхности, то есть внешние вырезы, или их сочетание. Предпочтительно, чтобы внутренние вырезы 5 примыкали к центральному поддерживающему элементу 9 или другим компонентам, таким как коническое кольцо 13 или внутренняя труба 10, расположенные между центральным поддерживающим элементом 9 и монолитным элементом 1. В случае, когда внутренняя труба 10 скреплена или связана или просто установлена смежно с монолитным элементом 1, внутренние вырезы 5 находились бы в непосредственном контакте с внутренней трубой 10. Внутренние вырезы 5 могут быть прямыми, то есть располагаться под углом 90° к вертикальным ребрам, или выполненными под углом, образуя спиральную конфигурацию, и/или выполненными под углом по отношению к горизонтали 12 таким образом, чтобы проем, созданный вырезом 5, мог иметь наклон вверх или вниз под любым углом к направлению потока текучей среды в реакторе, как это было рассмотрено выше. Например, внутренний вырез мог бы представлять собой прямой вырез на внутренней поверхности монолитного элемента, имеющий глубину 5,08 мм и ширину 2,54 мм.

В одном варианте реализации изобретения внутри выреза 5 на кольцевой поверхности монолитного элемента 1 может быть вставлен прерыватель потока или отклонитель 14 потока. Предпочтительно, чтобы отклонитель 14 не был прикреплен к поверхности выреза 5. В качестве альтернативы, отклонитель 14 потока может быть прикреплен, например, посредством сварки, к внутреннему вырезу 5 на внутренней поверхности монолитного элемента 1. Отклонитель 14 потока может быть гофрированной полосой металлической фольги, предпочтительно выполненной в форме кольца, которая соответствует форме выреза 5. Например, отклонитель 14 потока может быть полосой гофрированной металлической фольги шириной 4,76 мм. Предпочтительно, чтобы отклонитель 14 потока был изготовлен из металла или того же материала, что и материал монолитного элемента 1. На фиг.5 показан отклонитель 14 потока внутри внутреннего выреза 5 в монолитном элементе 1. Как показано на чертеже, отклонитель 14 потока занимает по существу все пространство внутреннего выреза 5 таким образом, что единственные незанятые области во внутреннем вырезе 5 образованы гофрами отклонителя 14 потока. Конфигурацию потока текучей среды через монолитный элемент 1 можно изменять согласно тому, что требуется, размещая по внутренней стороне монолитного элемента 1 один или множественные отклонители 14 потока. Например, монолитный элемент 1 мог бы включать в себя один отклонитель 14 потока, расположенный во внутреннем вырезе 5, на 25,4 мм длины монолитного элемента 1, измеряемой в направлении потока текучей среды. В качестве альтернативы, для того, чтобы направить поток текучей среды согласно требованиям можно использовать любой другой интервал расположения отклонителя 14 потока. В другом варианте реализации изобретения один или множественные отклонители 14 потока могут быть вставлены во внешние вырезы 5 на внешней поверхности монолитного элемента 1. Таким образом, отклонители 14 потока могут быть расположены около внешней кольцевой поверхности и внутренней кольцевой поверхности или только на внутренней кольцевой поверхности или внешней кольцевой поверхности монолитного элемента 1.

Как было сказано выше, монолитный элемент 1 может иметь вырезы 5 или модификации, такие как отклонитель 14 потока, для изменения конфигурации потока текучих сред через реактор. Вырезы 5 могут представлять собой внутренние вырезы 5 с отклонителями 14 потока или без них, внешние вырезы 5, с отклонителями 14 потока или без них, или любое их сочетание. Например, монолитный элемент 1 может иметь внешние вырезы 5 в форме криволинейных желобков и, по меньшей мере, один внутренний имеющий квадратную форму вырез 5 с прикрепленным к нему отклонителем 14 потока. Отклонитель 14 потока может быть гофрированным таким образом, чтобы вершины гофров были выровнены с каналами, образованными ребрами в монолитном элементе 1. Таким образом, вершины гофров отклонителя 14 потока могут размещаться в каналах при закреплении отклонителя 14 потока к монолитному элементу 1.

Согласно фиг.6 около внутренней кольцевой поверхности монолитного элемента 1, или примыкая к этой поверхности, может быть расположена внутренняя труба 10. Предпочтительно, чтобы внутренняя труба 10, как это показано на чертеже, не была прикреплена к внутренней кольцевой поверхности монолитного элемента 1. В качестве альтернативы, внутренняя труба 10, такая как подложка, образованная из гофрированной фольги, может быть прикреплена к монолитному элементу 1, предпочтительно посредством сварки, такой как сварка прихваточными швами. Гофрированная подложка может быть выполнена с редкими плоскими зонами, способствующими такой сварке прихваточными швами. Например, гофрированная труба 10 из металлической фольги может быть приварена прихваточными швами к внутренней поверхности монолитного элемента 1. Вершины гофров фольги подложки 10 могут быть выровнены с вершинами монолитного элемента 1. В качестве альтернативы, внутренняя труба 10 может быть сделана из сегментов плоской металлической фольги, положенной слоем и присоединенной в конкретных местах к ребрам так, что труба 10 может расширяться и сжиматься в радиальном направлении. Плоская фольга может обеспечить доступную поверхность для приваривания поддержки 10 к внутренней поверхности монолитного элемента 1.

Гофрированная внутренняя труба 10 может расширяться или сжиматься в радиальном направлении и быть гибкой, как описано, в отношении монолитного элемента 1. Таким образом, внутренняя труба 10 может быть установлена с упором во внутреннюю кольцевую поверхность монолитного элемента 1 так, что прикрепление трубы 10 к монолитному элементу 1 не требуется. В свободном положении монолитный элемент 1 обычно суживается в направлении своего центра. Внутренняя труба 10, размещенная в центральной области монолитного элемента 1, может удерживаться на своем месте суживающими силами 1 без необходимости в сварке. Внутренняя труба 10 и монолитный элемент 1 могут расширяться и сжиматься вместе как система концентрических труб или колец в непосредственном контакте друг с другом. При этом концентрическом расположении внутренняя труба 10 может образовать практически герметичную границу между центральной частью реактора и монолитным элементом, принимающим в себя поток. Хотя это и не показано на чертеже, внутренняя труба 10 может иметь входное отверстие для того, чтобы позволить текучей среде, протекающей через монолитный элемент 1, поступать в центральную часть и расширять центральную часть реактора. Текучая среда из монолитного элемента 1 при работе реактора создает давление в центральной части реактора и расширяет гофрированную внутреннюю трубку 10, обеспечивая прижатие монолитного элемента 1 к внешней трубе 7. Предполагается, что после расширения дополнительный поток через входное отверстие отсутствует.

В другом варианте реализации изобретения в монолитном элементе 1 или в ряду монолитных элементов 1, расположенных стопкой, могут быть выполнены и размещены баллоны 20 или модифицированные секции внутренней трубы. Ряд баллонов 20 может быть сложен стопкой вместе для того, чтобы образовать внутреннюю трубу 10, которая соответствует высоте монолитного элемента 1 или ряда монолитных элементов 1. Ряд баллонов 20 может сформировать границу между центральной частью реактора и рядом монолитных элементов 1. Баллоны 20 могут быть выполнены различных форм в зависимости от того, предназначен ли реактор для системы с восходящим потоком или с нисходящим потоком текучей среды. Баллоны 20 могут иметь разные формы для верхнего, среднего и нижнего положений, при этом формы разнятся для конструкции с восходящим потоком или нисходящим потоком. Баллоны 20 могут быть выполнены в виде конструкции, состоящей из одной детали или двух деталей. На фиг.7 показаны три вида в разрезе форм 20а, 20b, 20с баллона, состоящего из одной детали, расположенные в устанавливаемой стопкой ориентации для системы с нисходящим потоком, тогда как на фиг.8 показаны три баллона 20d, 20e, 20f, сориентированные для системы с восходящим потоком. Ориентация баллонов 20 для восходящего потока содержит верхний баллон 20d, средний баллон 20e и нижний баллон 20f. Аналогично ориентация для нисходящего потока содержит верхний баллон 20а, средний баллон 20b и нижний баллон 20с.

Предпочтительно, чтобы каждый баллон 20, показанный на фиг.7, содержал круглую трубу 22, которая может быть выполнена из материалов, которые были рассмотрены выше в отношении внутренней трубы 10, таких как металл. Например, состоящий из одной детали баллон 20, как показано, может быть изготовлен из металлической фольги. В другом примере, состоящий из двух деталей баллон может быть изготовлен из двух деталей из металлической фольги, сваренных или спаянных вместе, что известно в данной области техники. Эти две детали могут представлять собой конический участок 24 и участок 22 круглой трубы. Баллоны 20 могут быть выполнены из гофрированного материала таким образом, что они являются расширяемыми в радиальном направлении. Если используется гофрированный материал, то вершины гофров баллона 20 могут совпадать и быть выровнены с вершинами ребер монолитного элемента 1 для того, чтобы создать, по существу, герметичную границу.

Баллоны 20 могут быть установлены стопкой один поверх другого и предпочтительно в следующем расположении:

(1) верхний баллон 20а, 20d устанавливается в стопке на верхней части среднего баллона 20b, 20е,

(2) средний баллон 20b, 20е устанавливается в стопке на верхней части нижнего баллона 20с, 20f,

(3) нижний баллон 20с, 20f располагается на нижней крышке или пластине внешней трубы 7, заключающей в себе реактор. Если требуется, то несколько средних баллонов 20b, 20е могут быть установлены стопкой один поверх другого, при этом цепочка средних баллонов 20b, 20е располагается между верхним баллоном 20а, 20d и нижним баллоном 20с, 20f, В сложенном стопкой положении баллоны 20 могут быть скреплены вместе, например, посредством сварки прихваточными швами или с использованием герметизирующего состава, клея или цемента. Предпочтительно, чтобы используемый способ крепления создавал герметичное уплотнение, такое, чтобы поток текучей среды не протекал через секцию монолитного элемента 1 в центральную часть баллона 20. Для того чтобы расширить баллон 20, в его стенке может быть выполнено отверстие или ряд отверстий (не показано). Отверстия обычно размещаются на расположенном спереди по ходу потока конце баллона 20, где давление в монолитном элементе локально максимально, таким образом, максимизируя давление в баллоне 20, используемое для расширения. Входное отверстие или ряд отверстий может быть, например, круглым в участке 22 круглой трубы баллона 20. Предпочтительно, чтобы в ряду баллонов, по меньшей мере, один баллон в ряду имел отверстие, позволяющее текучей среде течь через границу между центральной частью реактора и монолитным элементом 1. Текучая среда из монолитного элемента 1 расширяет участок 22 круглой трубы баллона 20 и повышает давление в центре баллона 20. В сложенном стопкой расположении предпочтительно, чтобы отверстия обеспечивали расширенное состояние каждого баллона 20, так, чтобы участок 22 круглой трубы баллона 20 находился в контакте с внутренней кольцевой поверхностью монолитного элемента 1. В состоянии с повышенным давлением баллон 20 может прижиматься к внутренней кольцевой поверхности монолитного элемента 1 и обеспечивать, чтобы внешняя кольцевая поверхность монолитного элемента 1 находилась в контакте с внешней трубой 7. В случае, когда баллон 20 имеет конический участок 24, входное отверстие может быть размещено непосредственно над или под коническим участком 24 в зависимости от направления потока.

Как показано на фигурах 7 и 8, баллоны 20 могут иметь конические участки 24, направленные вверх. Конический участок 24 направлен внутрь от стенки баллона 20 к центральной части реактора, удаляясь от монолитного элемента 1. Конический участок 24 баллона 20 напоминает и функционирует аналогично коническому кольцу 13, как это описано в данном документе. Аналогично коническому кольцу 13 конический участок 24 баллона 20 может иметь центральное отверстие 25 для размещения в нем центрального поддерживающего элемента 9 или другого соединительного узла, такого как соединительная деталь 40 или трос. Центральное отверстие 25 может содержать втулку 30 для прикрепления центрального поддерживающего элемента 9 или другого соединительного узла к коническому участку 24. Конический участок 24 может быть расположен в любом месте по стенке трубной секции 22 баллона 20. Например, как показано на фиг.7, верхний баллон 20а может иметь конический участок 24, расположенный на его нижнем краю, средний баллон 20b может иметь конический участок 24, расположенный на его нижнем краю, и нижний баллон 20с может иметь конический участок 24, расположенный около его середины или немного ниже середины баллона 20с.

Внутренняя труба 10 или баллон 20 обычно не дают монолитному элементу 1 во время установки и/или работы реактора суживаться или выгибаться внутрь по направлению к своему центру. Однако в зависимости от материала, толщины и общей конструктивной целостности внутренней трубы 10 может потребоваться дополнительный поддерживающий элемент для обеспечения того, чтобы монолитный элемент 1 оставался расширенным и в контакте с внешней трубой 7, в которой расположен реактор. Для обеспечения дополнительной поддержки монолитного элемента 1 внутрь трубы 10, баллона 20 или внутреннего участка основания 13b конического кольца 13 могут быть вставлены разжимные пружины 16. Разжимная пружина 16 стремится расширить монолитный элемент 1, прижимая его к внутренней стенке внешней трубы 7. Таким образом, разжимная пружина 16 предназначена для обеспечения того, чтобы во время запуска и работы реактора монолитный элемент 1 оставался расширенным в требуемом положении.

В одном варианте реализации изобретения разжимная пружина 16 может быть С-образной пластинчатой. Пример С-образной пластинчатой пружины 16 показан на фиг.9 и 10. На фиг.9 показана С-образная пластинчатая пружина 16 в сжатом положении, тогда как на фиг.10 показана С-образная пластинчатая пружина 16 в свободном положении. С-образная пластинчатая пружина 16 может быть сжата и вставлена в центр внутренней трубы 10 в требуемом месте прежде, чем натягивающее усилие будет снято и пружина 16 примет круглую форму внутренней трубы 10. С-образная пластинчатая пружина 16 может быть изготовлена из металла или стали, такой как нержавеющая сталь или упрочненная наклепом нержавеющая сталь. Пружина 16 может иметь любой размер, например, пружина 16 может быть изготовлена из плоского полосового проката нержавеющей стали, имеющего толщину, составляющую приблизительно от 0,25 мм до 1,52 мм, и ширину, составляющую приблизительно от 7,6 до 38,1 мм. Полосовой прокат может быть отрезан по размеру и затем согнут в С-образную форму пружины 16.

Предпочтительным материалом для изготовления С-образной пластинчатой пружины 16 является наклепанный феррум-хром-алюминиевый сплав, который имеет состав Fe-20Cr-5Al плюс следы редкоземельных элементов. С-образная пластинчатая пружина, сделанная из феррум-хром-алюминиевого сплава, обычно отжигается при нагреве до высоких температур, так что пружина в течение работы реактора теряет свою способность оказывать давление на внутреннюю поверхность монолитного элемента 1. Таким образом, пружина 16 может быть установлена во внутренней трубе 10, баллоне 20 или внутреннем участке основания конического кольца 13 при температуре окружающей среды, так что во время установки пружина содействует расширению монолитного элемента 1 на место внутри внешней трубы 7. Позже, в течение работы реактора, воздействие нагрева уменьшит величину силы, с которой пружина 16 действует на монолитный элемент 1. Поскольку нагрев уменьшает величину силы, с которой пружина 16 действует на монолитный элемент 1, пружина 16 может выпасть со своего места и повредить детали реактора, или ее может быть трудно удалить из реактора. Для того чтобы удержать падающую или удаляемую пружину 16 и обеспечить, чтобы пружина 16 оставалась в требуемом положении, к внутренней трубе 10, баллону 20 или на внутреннем участке основания 13b конического кольца 13 может быть закреплена скоба 17, например, посредством сварки. Скоба 17 может быть изготовлена из металла, стали, нержавеющей стали, керамики или подобных им материалов. Например, скоба 17 может быть изготовлена из тонкого куска металлической фольги, расположенного внутри внутренней трубы 10, баллона 20 или внутреннего участка основания 13b конического кольца 13. Пример скобы 17 показан на фиг.6. Как показано на фиг.6, скоба 17 размещена ниже пружины 16 таким образом, что пружина 16 покоится на скобке 17. В качестве альтернативы, на внутренней трубе 10, баллоне 20 или внутреннем участке основания 13b конического кольца 13 может быть выдавлена или образована выемка 19 в форме неглубокого углубления для размещения пружины 16. Предпочтительно, чтобы выемка 19 имела соответствующие форму и размер, что и пружина 16, так, чтобы она могла устанавливаться в выемке 19 и не соскальзывать вниз по внутренней трубе 10 во время работы реактора и/или воздействия на него высоких температур, которые могут уменьшить силу, с которой пружина 16 действует на монолитный элемент 1 или подложку 10. Как показано на фиг.11, выемка 19 может сгладить гофры подложки 10, так что пружина 16 может иметь плоскую поверхность, на которой может располагаться. Гофры несжатой окружающей поверхности подложки 10, то есть выше и ниже выемки 19, располагаются над областью выемки 19 и создают полку из гофров, которая предотвращает скольжение пружины 16 вверх или вниз во время работы реактора.

С-образная пластинчатая пружина 16 может быть расположена в любом положении внутри внутренней трубы 10 или баллона 20. Множество С-образных пластинчатых пружин 16 может использоваться для того, чтобы обеспечить дополнительную поддержку монолитному элементу 1. Например, внутри внутренней трубы 10 длиной 152,4 мм, расположенной внутри монолитного элемента 1 длиной 152,4 мм могут быть использованы три пружины 16. Эти три пружины 16 для того, чтобы обеспечивать поддержку монолитному элементу 1, могут быть расположены внутри внутренней трубы 10 равномерно.

Как показано на фиг.2, центральный поддерживающий элемент 9 располагается в продольном направлении сквозь центральную часть монолитного элемента 1 или множества монолитных элементов, не показанных на фиг.2, установленных стопкой внутри внешней трубы 7. Центральный поддерживающий элемент 9 может быть соединен с монолитным элементом 1 или внутренней трубой 10 кольцом или коническим кольцом 13. На фиг.12 показано типичное коническое кольцо 13, которое может быть использовано для того, чтобы прикрепить монолитный элемент 1 и/или внутреннюю трубу 10 к центральному поддерживающему элементу 9 или подобной конструкции, такой как соединительная деталь 40, описанная ниже. Как показано на чертеже, коническое кольцо 13 может быть гофрированным и иметь в качестве своей нижней части кольцевое основание 13b и направленный внутрь выполненный под углом верхний участок 13а, который образует коническую форму. Этот направленный внутрь выполненный под углом верхний участок 13а аналогичен коническому участку 24 баллона 20, рассмотренному выше. Коническое кольцо 13 может быть изготовлено из металлической фольги, аналогичной фольге, используемой для изготовления монолитного элемента 1. В качестве альтернативы коническое кольцо 13 может быть выполнено из нержавеющей стали или других аналогичных материалов или высокопрочного сплава, такого как Haynes 230. Предпочтительно, чтобы гофры конического кольца 13 были выполнены таким образом, чтобы входить или вставляться в гофры внутренней трубы 10 или каналы, образованные ребрами монолитного элемента 1. Идеально, чтобы гофры на коническом кольце 13 соответствовали гофрам на внутренней трубе 10 так, чтобы эти две части туго входили друг в друга герметичным образом с тем, чтобы избежать любых утечек текучей среды. В областях, в которых коническое кольцо 13 и внутренняя труба 10 или монолитный элемент 1 входят друг в друга и в результате имеется зазор или открытые промежутки, такие открытые промежутки могут быть закупорены герметизирующим составом, таким как высокотемпературные цемента на основе оксида алюминия или тому подобное. Предпочтительные герметизирующие составы, относящиеся к цементам на основе оксида алюминия, включают в себя Resbond 907.

На фиг.13 показан реактор в соответствии с настоящим изобретением. Конические кольца 13 в этой конструкции направлены вверх, в направлении съемного колпачка, открывающего конец трубы реактора. Направленность конических колец 13 вверх позволяет с легкостью удалять конические кольца 13 из внутренней трубы 10, или в случае, когда коническое кольцо 13 прикреплено к внутренней трубе 10, потянув вверх, можно удалить также и внутреннюю трубу 10. Это выгодно, потому что, если бы конические кольца 13 были расположены обращенными вниз, то направленное вверх тяговое усилие, прикладываемое к центральному поддерживающему элементу 9, к которому прикреплены конические кольца 13, во время удаления, стремилось бы прижимать конические кольца 13 и внутреннюю трубу 10 к внутренней кольцевой поверхности монолитного элемента 1, поскольку направленное вверх тяговое усилие уменьшило бы угол конуса и расширил бы участок 13b нижнего круглого основания конического кольца 13. Благодаря расположению конических колец 13 направленными вверх, вес центрального поддерживающего элемента 9 и связанных с ним компонентов действует на конические кольца 13 и прижимает основание 13b, представляющее собой основание конического кольца 13, к внутренней трубе 10 и, таким образом, также прижимает монолитный элемент 1 к внешней трубе 7. Коническое кольцо 13, выполненное из гофрированного материала, такого как металлическая фольга, способно расширяться в радиальном направлении аналогично тому, как это описано в отношении гофрированной внутренней трубы 10 или монолитного элемента 1. Если требуется, то к стойке или центральному поддерживающему элементу 9 может быть добавлен дополнительный вес для того, чтобы прижимать основание 13b конического кольца 13 к внутренней трубе 10 с большей силой. Преимущество расположения конических колец 13 направленными вверх заключается в том, что направленное вверх тяговое усилие, прикладываемое к центральному поддерживающему элементу 9, будет разгружать вес, действующий на конические кольца 13, и, таким образом, конические кольца 13 могут быть ослаблены и удалены из внутренней трубы 10 или монолитного элемента 1 в случае, если коническое кольцо 13 прикреплено к монолитному элементу 1. Или, другими словами, направленное вверх тяговое усилие, прикладываемое к центральному поддерживающему элементу 9, увеличивает угол верхнего конического участка 13а и уменьшает площадь поперечного сечения участка 13b круглого основания.

В другом варианте реализации изобретения, коническое кольцо 13 может быть использовано в сопряжении с внутренней трубой 10 для того, чтобы образовать герметичную границу между центральной частью реактора и монолитным элементом 1. Как было описано выше, коническое кольцо 13 может быть прикреплено или расположено во внутренней трубе 10 плотным или герметичным образом так, чтобы предотвратить утечки между коническим кольцом 13 и внутренней трубой 10. Далее, к коническому кольцу 13 втулкой 30 может быть прикреплен центральный поддерживающий элемент 9. Втулка 30 может эффективно герметизировать соединение конического кольца 13 с центральным поддерживающим элементом 9, так чтобы создать герметичную границу между коническим кольцом 13 и центральным поддерживающим элементом 9. Таким образом, внутренняя труба 10, коническое кольцо 13, втулка 30 и центральный поддерживающий элемент 9 могут образовать герметичную заглушку в центральной части реактора. Эта заглушка пускает или направляет, по существу, весь поток текучей среды через реактор таким образом, чтобы он тек через монолитный элемент 1 в удалении от этой центральной части. Таким образом, поток жидкости через монолитный элемент 1 максимизируется, и скорость химических превращений в реакциях в реакторе увеличивается. Для обеспечения того, что внутренняя труба 10 и коническое кольцо 13 расширены и прижимаются к внутренней кольцевой поверхности монолитного элемента 1, в стенке внутренней трубы 10 может быть использовано входное отверстие. Как было описано выше в отношении баллона 20, входное отверстие позволяет текучей среде из монолитного элемента 1 поступать в центральную часть реактора или внутрь герметизированной камеры, образованной внутренней трубой 10 и коническим кольцом 13, и раздувать ее. Текучая среда из монолитного элемента 1 расширяет и создает повышенное давление в центральной части реактора таким образом, что внутренняя труба 10 и коническое кольцо 13 остаются расширенными в течение работы и прижимаются к монолитному элементу 1. Таким образом, монолитный элемент 1 в течение работы удерживается в контакте с внешней трубой 7 посредством расширенных конического кольца 13 и внутренней трубы 10.

Как было отмечено выше, коническое кольцо или кольцо 13 могут быть прикреплены к центральному поддерживающему элементу 9, например, посредством сварки. В предпочтительном варианте реализации изобретения коническое кольцо 13 может быть присоединено к центральному поддерживающему элементу 9 посредством втулки 30. Втулка 30 может быть изготовлена из металла, стали, нержавеющей стали, керамики, стекла или других подобных материалов, способных выдерживать высокие температуры, такие как температуры свыше приблизительно 538°С. Например, втулка 30 может быть изготовлена из материала на основе керамики, такого как оксид алюминия или стеатит. В качестве альтернативы, втулка 30 может быть обработанной на станке металлической деталью или штампованной металлической деталью.

Для одного варианта реализации изобретения вид в перспективе каждой детали типичной состоящей из двух деталей втулки 30 показан на фигурах 14а и 14b. На фиг.14а показана верхняя деталь состоящей из двух деталей втулки 30, которая устанавливается вместе с нижней деталью, показанной на фиг.14b. Как показано на фиг.14а, верхняя деталь 30а втулки имеет центральное отверстие 32, имеющее диаметр, по существу, такой же, как и у центрального поддерживающего элемента 9, для скольжения по которому оно предназначено. Предпочтительно, чтобы диаметр центрального отверстия 32 был немного больше, чем диаметр центрального поддерживающего элемента 9, так чтобы втулка 30 могла скользить в требуемое место на центральном поддерживающем элементе 9. Конструкция верхней детали 30а втулки, показанная на фиг.14а, содержит две концентрические цилиндрические трубные секции 34, 36, соединенные плоским соединительным основанием 35, все из которых соединены вместе, составляя единое целое, так чтобы образовывать сплошную деталь 30.

Две концентрических трубных секции 34, 36 содержат внешнюю цилиндрическую трубу-основание 36 и внутреннюю цилиндрическую трубу 34. Предпочтительно, чтобы внутренняя цилиндрическая труба 34 имела меньший диаметр, чем внешняя цилиндрическая труба-основание 36, как это показано на фиг.14а. Около перехода между внутренней трубой 34 и внешней трубой-основанием 36 имеется открытый круговой кольцевой промежуток между этими двумя трубами около соединительного основания 35. Предпочтительно, чтобы этот открытый кольцевой промежуток был достаточно широк для того, чтобы вместить в себя участок конического кольца 13, такого как верхний участок 13а около центрального отверстия 18. Предпочтительно, чтобы внутренняя поверхность внутренней цилиндрической трубы 34 находилась в контакте с центральным поддерживающим элементом 9. Плоское соединительное основание 35 соединяет нижнюю часть внешней трубы-основания 36 с нижней частью внутренней трубы 34 и обеспечивает плоскую поверхность для того, чтобы на ней покоился верхний участок 13а конического кольца 13, введенный между этими концентрическими трубами.

На фиг.14b показана нижняя деталь 30b втулки, имеющая пустотелую центральную часть 31, предназначенную для размещения в ней внутренней цилиндрическую трубы 34 верхней детали 30а втулки. Другими словами, верхняя цилиндрическая труба 34 вставлена или покоится внутри центральной части 31 нижней детали 30b втулки. Предпочтительно, чтобы верхний край нижней детали 30b втулки имел или выполненную под углом, или коническую поверхность для того, чтобы упираться в конический участок конического кольца 13, как это описано в данном документе. Кроме того, нижняя деталь 30b втулки содержит отверстие 33 для размещения в нем центрального поддерживающего элемента, аналогичное отверстию 32 в верхней детали 30а втулки. Предпочтительно, чтобы, когда верхняя деталь 30а втулки и нижняя деталь 30b втулки собираются вместе, отверстия 32, 33 каждой детали были центрированы таким образом, чтобы центральный поддерживающий элемент 9 мог простираться через каждую деталь втулки и коническое кольцо 13 располагается между обеими деталями втулки. Верхний конический участок 13а или внутренний конический участок 13с, описанный ниже, располагается между двумя концентрическими трубами 34, 36 верхней детали 30а втулки и коническим верхним краем нижней детали 30b втулки. Нижняя деталь 30b втулки может быть присоединена или прикреплена к верхней детали 30а втулки посредством цемента или клея.

Коническое кольцо 13 может быть модифицировано таким образом, чтобы лучше размещать на себе втулку 30. Например, как показано на фиг.15, коническое кольцо 13 может быть выполнено с дополнительной штампованной ступенькой в центре верхнего конического участка 13а для того, чтобы создать внутренний конический участок 13с, имеющий тонкое плоское основание 13d вокруг нижней части внутреннего конического участка 13с, которое соединено с верхней частью более крупного конического участка 13а конического кольца 13. Внутренний конический участок 13с может зацепляться и вставляться в осевой промежуток описанной выше втулки 30. Например, внутренний конический участок 13с может располагаться или быть зажатым между областью соединительного основания 35 верхней детали 30а втулки и верхним коническим краем на нижней детали 30b втулки. При этом расположении внешнее основание 36 верхней детали 30а втулки располагается вокруг внутреннего конического участка 13с, а верхний конический край нижней детали 30b втулки располагается внутри внутреннего конического участка 13с таким образом, что коническое кольцо 13 прикреплено к втулке 30. Внутренняя труба 34 верхней детали 30а втулки простирается вниз через центральное отверстие 18 внутреннего конического участка 13с. Будучи расположенным над внутренним коническим участком 13с, плоское соединительное основание 35 верхней детали 30а втулки может опираться на верхнюю часть внутреннего конического участка 13с, что позволяет верхней детали 30а втулки сидеть на внутреннем коническом участке 13с, как это показано на фиг.16. Другими словами, внутренний конический участок 13с герметизирован во втулке 30, а остающемуся более крупному коническому участку 13а и кольцевому основанию 13b позволено деформироваться по мере того, как вес центрального поддерживающего элемента 9 или подобной конструкции действует на коническое кольцо 13. Коническое кольцо 13 или его внутренний конический участок 13с может быть прикреплен к втулке 30 клеем, герметизирующим составом или цементом, таким как высокотемпературный цемент. Высокотемпературный цемент мог бы включать в себя, например, цемент на основе оксида алюминия, такой как Resbond 907. Внутренняя поверхность центрального отверстия 32 втулки, которая скользит по центральному поддерживающему элементу 9, может быть прикреплена к центральному поддерживающему элементу 9 аналогичным клеем или герметизирующим составом, рассмотренным выше, таким как цемента на основе оксида алюминия. В качестве альтернативы, для прикрепления конического кольца 13 к втулке 30 и/или втулки 30 к центральному поддерживающему элементу 9 могут быть использованы сварка или высокотемпературная пайка.

Могут быть использованы и другие разновидности втулки, показанной на фиг.14а и 14b. Например, для прикрепления конического кольца 13 к центральному поддерживающему элементу 9 может быть использована втулка 30, состоящая из одной детали, не показанная на чертеже. Состоящая из одной детали втулка 30 может быть сформована на коническом кольце 13, в предпочтительном варианте - вокруг его внутреннего конического участка 13с, что не показано на чертеже. Материал для формования мог бы включать в себя керамический или металлический порошок. В другом примере может быть использована втулка, состоящая из трех деталей. Например, верхняя деталь 30а втулки может быть разбита на две детали, в предпочтительном варианте ее разбивают по ее центру. Втулка, состоящая из трех деталей, рассматривается более подробно ниже в отношении соединительной детали 40.

Как показано на фиг.17, стопкой могут быть установлены вместе множество монолитных элементов 1, и центральный поддерживающий элемент 9 может быть использован для того, чтобы создать центральную конструкцию для прикрепления одного или более конических колец 13. Как было рассмотрено выше, центральный поддерживающий элемент 9 может быть стержнем или цилиндрической трубой из одного металла, простирающимися в продольном направлении через центральную часть реактора. Центральный поддерживающий элемент 9 может быть изготовлен из металла, сплавов, стали, нержавеющей стали, керамики или других подобных материалов, способных выдерживать высокие температура, такие как температуры свыше 900°С. Например, центральный поддерживающий элемент 9 может быть изготовлен из сплава RA 330, или Inconel 600, или 625, или 800. В качестве альтернативы, центральный поддерживающий элемент 9 может содержать более малые индивидуальные стержни или цилиндрические трубы, которые соединены вместе гибким крепежным средством, таким как трос или цепь, не показанные на чертеже. Индивидуальные стержни могут иметь любую длину и в предпочтительном варианте являются достаточно длинными для того, чтобы в достаточной мере скреплять с ними коническое кольцо 13. Таким образом, индивидуальный более малый стержень необходим для каждого конического кольца 13, используемого в конструкции реактора. Предпочтительно, чтобы вес каждого индивидуального стержня был достаточен для того, чтобы действовать на коническое кольцо 13 и прижимать кольцевое основание 13b конического кольца 13 к внутренней трубе 10 и расширять монолитный элемент 1 таким образом, чтобы он входил в контакт с внешней трубой 7.

Обратимся теперь к фиг.18, на которой показана соединительная деталь 40. Соединительная деталь 40 может использоваться вместо или в сочетании с центральным поддерживающим элементом 9, который рассмотрен выше, для того, чтобы устанавливать модульные реакторы SSR. Соединительная деталь 40 может быть изготовлена из металла, сплавов, стали, нержавеющей стали, керамики или других подобных материалов, способных выдерживать высокие температуры, такие как температуры свыше 900°С. Например, соединительная деталь 40 может быть изготовлена из RA 330 или Inconel 600, или 625, или 800. На фиг.18 показана предпочтительная соединительная деталь 40. Соединительная деталь 40, показанная на фиг.18, может быть изготовлена из плоского куска металла, имеющего длинную прямоугольную форму. Соединительная деталь 40 может иметь отверстие или прорезь 42 на верхнем конце и крючок 44 на нижнем конце. Предпочтительно, чтобы снабженный крючком участок 44 соединительной детали 40 имел такие форму и размер, чтобы зацепляться и подвешиваться за прорезь 42 другой соединительной детали 40. Таким образом, крючок 44 на одной соединительной детали 40 соединяется с прорезью 42 другой соединительной детали 40 и так далее до тех пор, пока цепочка соединительных деталей 40 не достигнет требуемой длины. В случае, когда соединительные детали 40 имеют плоскую форму, как это показано на чертеже, детали 40 будут соединены вместе таким образом, что каждая вторая деталь 40 в цепи параллельна, и соединительные детали 40 перпендикулярны, то есть повернуты на 90 градусов по отношению друг к другу. Конфигурации крючка 44 и прорези 42 позволяют SSR-реакторам перемещаться в осевом направлении относительно друг друга. В качестве альтернативы, соединительная деталь 40 может иметь круглую центральную часть с плоскими торцами или представлять собой гибкий трос с кольцевым крючком на одном конце и крючком на другом конце, что не показано на чертеже.

Соединительная деталь 40 может быть прикреплена к коническому кольцу 13 втулкой, которая описана выше. Как показано на чертеже, втулка 30 может быть одета вокруг соединительной детали 40 немного ниже верхней прорези 42. В качестве альтернативы, втулка 30 может быть прикреплена в любом месте вдоль соединительной детали 40 между ее верхней прорезью 42 и нижним крючком 44. Для размещения соединительной детали 40, имеющей прямоугольную форму, центральное отверстие 32 втулки 30 может быть изменено таким образом, чтобы соответствовать форме поперечного сечения соединительной детали 40. В случае плоской, прямоугольной соединительной детали 40, по двум краям детали 40 могут быть выполнены выемки или канавки 41 для того, чтобы сделать возможной специально подогнанную посадку во втулке 30. Предпочтительно, чтобы для прикрепления конического кольца 13 к соединительной детали 40 была использована втулка 30, состоящая из двух деталей, содержащая внутреннюю втулку 38 и внешнюю втулку 39, которые показаны на фиг.18. Внутренняя втулка 38 может быть дополнительно разбита на две детали, так чтобы эти две детали могли соединяться вместе вокруг имеющего выемку сечения 41 соединительной детали 40 и механически запираются на выемку 41. Внешняя втулка 39 располагается вокруг участка внутренней втулки 38 таким образом, что эти две детали втулки, то есть внутренняя и внешняя втулки, могут образовать единую втулку 30, как показано на чертеже. Внутренняя втулка 38 и внешняя втулка 39 может быть соединены вместе, например, посредством клея, герметизирующего состава, цемента или подобного материала, как это известно в данной области техники. Перед соединением двух деталей 38, 39 втулки, между этими двумя деталями втулки может быть расположено коническое кольцо 13, как это показано на фиг.18. В одном приводимом в качестве примера способе внутренняя деталь 38 втулки может быть прикреплена цементом к соединительной детали 40, вслед за чем коническое кольцо 13, и внешняя деталь 39 втулки, располагаясь стопкой с коническим кольцом 13, обращенным к внутренней детали 38 втулки, прикрепляются цементом на внутренней детали 38 втулки. Посаженная на цемент втулка 30, запираемая вокруг снабженного выемкой сечения 41 соединительной детали 40, эффективно прикрепляет коническое кольцо 13 к соединительной детали 40 способом, который предотвращает скольжение втулки 30 вверх и вниз по детали 40, например, во время установки или работы реактора.

На фиг.19 показана цепочка или сборочная единица соединительных деталей 40, соединенных вместе в реакторе, состоящем из установленных стопкой SSR-реакторов. Каждая соединительная деталь 40 представляет собой часть индивидуального SSR-реактора, и соединительные детали 40 позволяют соединять вместе индивидуальные SSR-реакторы. Соединительные детали 40 сконфигурированы для системы реактора с нисходящим потоком, такой, что конические кольца 13 находятся около нижней части каждого монолитного элемента 1. В случае системы реактора с восходящим потоком конические кольца 13 могут быть помещены около верхней части каждого монолитного элемента 1, что не показано на чертеже. Как показано на чертеже, для каждого монолитного элемента 1 имеется одна соединительная деталь 40, и каждая соединительная деталь 40 обеспечивает сопряжение одного конического кольца 13 с подложкой 10 каждого монолитного элемента 1. Таким образом, каждая соединительная деталь 40 системы реактора образует баллон для каждого индивидуального SSR-реактора, сопрягая коническое кольцо 13 с подложкой 40 монолитного элемента 1. Дополнительные признаки, показанные на фиг.19, включают в себя разделяющий диск 52, который может быть размещен между каждым индивидуальным SSR-реактором, и плавающую кольцевую пластину 54 в нижней части цепочки SSR-реакторов. Плавающая кольцевая пластина 54 зацепляется с самым нижним монолитным элементом 1 из цепочки SSR-реакторов при удалении из внешней трубы 7, не показанной на чертеже, когда соединительную сборочную единицу тянут вверх. Плавающая кольцевая пластина 54 может также служить для сбора любых сломанных компонентов или других фрагментов, которые могут падать во время работы или удаления реактора. Плавающая кольцевая пластина 54 и ее функция более подробно описана ниже. Самая нижняя соединительная деталь 40 может иметь различную форму и конструкцию для того, чтобы размещать на себе плавающую кольцевую пластину 54. Например, самой нижней соединительной детали 40, находящейся в зацеплении с плавающей кольцевой пластиной 54, не требуется крючок 44 на ее нижнем конце. Как показано на чертеже, самая нижняя соединительная деталь 40 может иметь единственное отверстие 48 для размещения в нем стопорного штифта или аналогичной конструкции, которая предотвращает скольжение соединительной детали 40 вверх через плавающую кольцевую пластину 54, например, во время удаления цепочки SSR-реакторов при перемещении соединительной сборочной единицы вверх из внешней трубы 7 посредством направленного вверх тянущего усилия, прикладываемого к самой верхней соединительной детали 40.

Для того чтобы удалить сборочную единицу реактора, такую как цепочка монолитных элементов 1, и связанных компонентов, таких как ряд конических колец 13, из внешней трубы 7, нужно потянуть вверх за центральный поддерживающий элемент 9 или аналогичную конструкцию с тем, чтобы вывести конические кольца 13 из зацепления, прекратив расширение и надавливание на монолитный элемент 1. После того как конические кольца 13 сжались, то есть не давят на внутреннюю трубу 10 и монолитный элемент 1, и монолитный элемент 1 частично сузился, то есть не давит на внешнюю трубу 7, сборочная единица реактора может быть поднята из внешней трубы 7. В нижней части центрального поддерживающего элемента 9 или аналогичной конструкции может быть расположена плавающая кольцевая пластина 54, предоставляющая основание для поднятия сборочной единицы реактора из внешней трубы 7. Плавающая кольцевая пластина 54 создает скребок с твердой поверхностью, который может позволить вытянуть монолитный элемент 1 или ряд установленных стопкой монолитных элементов 1 из внешней трубы 7 при равномерном давлении, действующем на кольцевое поперечное сечение монолитного элемента 1. Таким образом, монолитный элемент 1 может быть вытянут, даже если участки прилипли к внешней трубе 7, или другие компоненты, такие как конические кольца 13, неисправны, или повреждены, или сломаны. Например, плавающая кольцевая пластина 54 может поймать поврежденное коническое кольцо 13, которое выломалось из втулки 30 и падает вниз в центре реактора.

Плавающая кольцевая пластина 54 может быть круглым диском, имеющим диаметр, равный или немного меньший, чем наружный диаметр монолитного элемента 1. Следует понимать, что монолитный элемент 1, который показан на фиг.1, имеет внутренний диаметр, соответствующий внутренней поверхности, предпочтительно находящейся в контакте с внутренней трубой 10, и наружный диаметр, соответствующий внешней поверхности, предпочтительно находящейся в контакте с внешней трубой 7. Как показано на фигурах 13 и 19, плавающая кольцевая пластина 54 может иметь диаметр, меньший, чем наружный диаметр монолитного элемента 1, но больший, чем внутренний диаметр того же самого монолитного элемента 1. Плавающая кольцевая пластина 54 может иметь центральное отверстие, по существу, равное центральному поддерживающему элементу 9 или аналогичной конструкции, такой как соединительная деталь 40. Центральное отверстие плавающей кольцевой пластины 54 находится в зацеплении с центральным поддерживающим элементом 9 и может свободно скользить вдоль его длины. В предпочтительном положении, плавающая кольцевая пластина 54 располагается ниже монолитного элемента 1 или множества монолитных элементов 1, сложенных вместе стопкой показанного на фиг.19. Как показано на фиг.13, к нижней части центрального поддерживающего элемента 9 может быть прикреплена ограничительная пластина 56. Ограничительная пластина 56 может представлять собой твердый диск без центрального отверстия, имеющий диаметр, больший, чем диаметр центрального поддерживающего элемента 9, и в предпочтительном варианте - диаметр, лишь немного больший, чем у центрального поддерживающего элемента 9. Ограничительная пластина 56 может быть прикреплена к центральному поддерживающему элементу 9 так, как это традиционно в данной области техники, например посредством сварки. Когда плавающая кольцевая пластина 54 скользит вдоль центрального поддерживающего элемента 9, ограничительная пластина 56 предотвращает соскальзывание плавающей кольцевой пластины 54 с конца центрального поддерживающего элемента 9. Когда центральный поддерживающий элемент 9 тянут вверх для того, чтобы удалить сборочную единицу реактора, ограничительная пластина 56 зацепляется с плавающей кольцевой пластиной 54 и позволяет кольцевой пластине 54 войти в контакт с самым нижним монолитным элементом 1 для того, чтобы перемещать монолитный элемент 1 и любые монолитные элементы 1, установленные стопкой поверх самого нижнего монолитного элемента 1, из внешней трубы 7.

Как было рассмотрено выше, направленное вверх тяговое усилие, прикладываемое к центральному поддерживающему элементу 9, стремится отсоединить конические кольца 13 от подложки 10, а монолитный элемент 1 от внешней трубы 7, потому что этим компонентам, то есть коническому кольцу 13 и/или монолитным элементам 1, предоставляется возможность сузиться. Во время работы реактора давление внутри реактора может действовать аналогичным образом, суживая конические кольца 13, или внутреннюю трубу 10, и/или монолитные элементы 1, что нежелательно. Например, падение давления в реакторе с монолитным элементом 1 длиной 400 мм может составить приблизительно 13-20 кПа. Такое падение давления может создать нагрузку на компонентах сборочной единицы реактора, таких как конические кольца 13 или внутренняя трубка 10, которая может деформировать эти компоненты или монолитный элемент 1 или противодействовать любым расширяющим силам, созданным весом центрального поддерживающего элемента 9. Было обнаружено, что размещение конического кольца 13 в выбранных местах вдоль внутренней трубы 10 может уменьшить или устранить деформацию или противодействие расширяющим силам, упомянутое выше. Желательное размещение конического кольца 13 зависит от того, получает ли реактор поток текучей среды снизу, то есть восходящий поток, или сверху, то есть нисходящий поток, как это отмечено на фиг.20.

На фиг.20 показана сборочная единица реактора, имеющая предпочтительное расположение конического кольца 13 в системе с нисходящим потоком. В системе с нисходящим потоком, поток текучей среды поступает в верхнюю часть монолитного элемента 1 и выходит из нижней части. Монолитный элемент 1 имеет длину L и диаметр D, как это показано на чертеже. Длина L монолитного элемента 1 измеряется от верхней поверхности монолитного элемента до нижней поверхности монолитного элемента 1. Диаметр D соответствует внешнему кольцевому диаметру монолитного элемента 1. Круглое основание 13b конического кольца 13 находится в контакте с подложкой 10 по внутренней кольцевой поверхности монолитного элемента 1. Верхняя часть основания 13b конуса образует угловое соединение 28 между внутренней трубой 10 и коническим участком конического кольца 13, который уходит под углом от внутренней трубы 10. Другими словами, коническое кольцо 13, имеющее цилиндрический участок-основание 13b и верхний конический участок 13а, может быть расположено внутри внутренней трубы 10 или баллона 20 таким образом, чтобы участок-основание 13b находился в контакте с внутренней трубой 10 или баллоном 20, а верхний конический участок 13а поворачивал под углом внутрь и, удаляясь от поверхности внутренней трубы 10 или баллона 20, образуя угловое соединение 28. Предпочтительно, чтобы угловое соединение 28 располагалось от верхней поверхности монолитного элемента 1 на расстоянии, большем чем 0,5L, то есть большем чем 50% от L. Расположение углового соединения 28 на расстоянии, большем чем 0,5 L, от верхней поверхности монолитного элемента 1 предохраняет от сил, противодействующих расширению, от давления текучей среды или падения давления в реакторе. При этом расположении, для монолитного элемента L равна 152,4 мм может использоваться только одно коническое кольцо 13. Таким образом, в зависимости от длины используемого монолитного элемента 1 можно отказаться от дополнительного конического кольца 13 и, следовательно, уменьшить общие издержки производства реактора.

В одном примере, монолитный элемент 1 может иметь диаметр D, составляющий 101,6 мм, и длину L, составляющую 152,4 мм. Для того чтобы уменьшить или устранить деформацию монолитного элемента 1 и/или любые силы, противодействующие расширению, вызванные давлением от текучей среды, протекающей через монолитный элемент 1, предпочтительно, чтобы угловое соединение 28, образованное коническим кольцом 13, расположенным внутри внутренней трубы 10, прикрепленной к монолитному элементу 1, было расположено на расстоянии, большем чем 76,2 мм, а предпочтительно составляющем приблизительно 114,3 мм от верхней поверхности монолитного элемента 1. В случае, когда угловое соединение 28 конического кольца 13 размещено на расстоянии, меньшем чем 76,2 мм от верхней поверхности монолитного элемента 1, к центральному поддерживающему элементу 9 или аналогичной конструкции может быть добавлен дополнительный груз для того, чтобы компенсировать любые силы, противодействующие расширению, вызванные потоком текучей среды.

В системе с восходящим потоком, поток текучей среды поступает в нижнюю часть монолитного элемента 1 и выходит из монолитного элемента 1 в верхней части. Предпочтительно, чтобы угловое соединение 28 в системе с восходящим потоком было расположено на расстоянии, большем чем 0,6 L, то есть больше чем 60% от L, от нижней поверхности монолитного элемента 1. Как аналогичным образом было описано выше, расположение углового соединения 28, образованного коническим кольцом 13 на расстоянии, большем чем 0,6 L, от нижней поверхности монолитного элемента 1 предохраняет от сил, противодействующих расширению, от давления жидкости или падения давления в реакторе. В одном примере, монолитный элемент может иметь диаметр D, составляющий 101,6 мм, и длину L, составляющую 152,4 мм. Для того чтобы уменьшить или устранить деформацию монолитного элемента 1 и/или любые силы, противодействующие расширению, вызванные давлением от текучей среды, протекающей через монолитный элемент 1, предпочтительно, чтобы коническое кольцо 13, расположенное внутри внутренней трубы 10, прикрепленной к монолитному элементу 1, было расположено на расстоянии, большем чем 91,44 мм, а более предпочтительно - приблизительно 114,3 мм, от нижней поверхности монолитного элемента 1. В случае, когда коническое кольцо 13 размещено на расстоянии, меньшем чем 91,44 мм от нижней поверхности монолитного элемента 1, к центральному поддерживающему элементу 9 может быть добавлен дополнительный груз для того, чтобы компенсировать любые силы, противодействующие расширению, вызванные потоком текучей среды.

Вышеописанный реактор и связанные с ним компоненты и их разновидности могут быть установлены разнообразными способами согласно описанному здесь. В одном варианте реализации изобретения реактор вставляется внутрь цилиндрической трубы 7, которая ограждает или заключает в себе реактор. Предпочтительно, чтобы монолитный элемент реактора был спроектирован таким образом, чтобы наружный диаметр монолитного элемента 1 был приблизительно на 1,58 мм больше, чем внутренний диаметр внешней трубы 7. Перед введением необходимо сжать монолитный элемент 1 для того, чтобы вставить монолитный элемент 1 во внешнюю трубу 7. Способ установки может быть следующим: 1) сжать монолитный элемент 1 до диаметра, приблизительно на 6,35 мм меньшего, чем внутренний диаметр внешней трубы 7, 2) вставить монолитный элемент 1 во внешнюю трубу 7, 3) освободить монолитный элемент 1 таким образом, чтобы ребра расширились, чтобы войти в контакт с внешней трубой 7, и при необходимости постучать по центральному поддерживающему элементу 9 или аналогичной конструкции, чтобы гарантировать то, что монолитный элемент 1 посажен на торцевой элемент внешней трубы 7 или на предварительно установленные монолитные элементы.

Сжатие монолитного элемента 1 может быть выполнено различными способами, например при помощи сжимающих средств, описанных ниже. Сжимающие средства могут включать в себя ленту или тонкую ленту, съемную трубу, трос, струну, бумагу, фольгу и тому подобное. Например, вокруг внешней окружности монолитного элемента 1 могут быть расположены тонкие ленты для того, чтобы удерживать монолитный элемент 1 в сжатом состоянии до тех пор, пока не будет завершена установка его во внешней трубе 7. Тонкая лента может быть изготовлена из материала, чувствительного к воздействию температуры или химикатов, такого, что лента рвется или освобождает сжатый монолитный элемент 1 под действием рабочих условий реактора, таких как высокая температура или воздействие кислой или коррозионной среды. В другом примере для сжатия монолитного элемента 1 может быть использована металлическая лента. Два конца металлической ленты могут быть скреплены или склеены вместе при помощи связующего вещества или клея, чувствительного к воздействию температуры или химикатов, который растворяется или освобождает эти два конца под действием рабочих условий реактора, таких как заданная температура, которая соответствует используемому материалу, чувствительному к воздействию температуры. Когда лента или множество лент рвется, монолитный элемент свободен расширяться и в предпочтительном варианте входит в контакт с внешней трубой 7, которая заключает в себе монолитный элемент 1. В сжатом состоянии монолитный элемент 1 может быть опущен во внешнюю трубу 7 при помощи монтажного инструмента, такого как простой крюк с местным храповым разъединителем или дистанционным разъединителем. В качестве альтернативы, лента может быть изготовлена из ленты, бумаги, фольги, троса, их сочетания и тому подобного. Лента может быть расположена в любом месте на внешней поверхности монолитного элемента 1. В случае, когда монолитный элемент 1 имеет вырезы 5, которые рассмотрены выше, ленты могут быть расположены в этих вырезах.