Способ получения полиаддуктов алкиленоксидов в газожидкостном дисперсионном реакторе - RU2193041C2

Код документа: RU2193041C2

Описание

Изобретение относится к новому полунепрерывному способу и установке для получения полиаддуктов алкиленоксидов путем проведения реакции присоединения алкиленоскида на инициаторе роста цепи макромолекулы, который имеет по крайней мере один активный атом водорода. Такие продукты, в частности полиаддукты этиленоксида и пропиленоксида, используются главным образом в качестве неионогенных поверхностно-активных веществ и простых полиэфиров полиолов.

Неионогенные поверхностно-активные вещества очень широко используются в качестве смачивающих агентов, диспергаторов, стабилизаторов (присадок), эмульгаторов, антиэмульгаторов, антивспенивателей и пенообразующих агентов, обычно как вспомогательные химические продукты и функциональные жидкости в текстильной, бумажной, целлюлозной, фармацевтической, пищевой, косметической, лакокрасочной, полимерной, добывающей и перерабатывающей минералы и нефтедобывающей промышленности. В этой связи особенно важно упомянуть неионогенные поверхностно-активные вещества на основе натуральных или искусственных жирных спиртов, являющиеся основными компонентами бытовых и промышленных моющих веществ, а также простые полиэфиры полиолов как основные промежуточные продукты при получении полиуретанов (жестких, полужестких, эластичных пенопластов, эластомеров, клеев, герметиков и т.д.).

В патенте Италии 1226405 описан способ получения продуктов полимеризации алкиленоксидов, начиная от наиболее часто используемых алкиленоксидов, этиленоксидов и/или пропиленоксидов, и соединений, имеющих активный или подвижный атом водорода, с использованием соответствующих катализаторов. Способ, описанный в этом патенте, предполагает использование двухсекционного реактора, верхняя секция которого представляет собой так называемый газожидкостный реактор, а нижняя образует накопительную емкость, расположенную по существу горизонтально. В верхней секции реактора, в которую из нескольких распылительных головок, смонтированных на центральном распределителе, подается инициатор роста цепи, протекает газожидкостная реакция, полученный в результате которой продукт собирается в нижней секции или сборнике, из которого продукт реакции прокачивается насосом через внешний теплообменник и вновь подается в верхнюю секцию для продолжения реакции полимеризации.

В патенте Италии 1226406 описан способ получения продуктов полимеризации алкиленоксидов, который предполагает использование двухсекционного реактора, верхняя секция которого представляет собой так называемый газожидкостный реактор, а нижняя образует накопительную емкость, причем каждая из этих секций имеет несколько распылительных головок. Первая фаза реакции протекает в нижней секции, которая расположена вертикально, и реакция продолжается до тех пор, пока в ней не образуется определенное количество продукта полимеризации; после этого начинается реакция полимеризации в расположенной горизонтально верхней секции, в которой эта реакция продолжается до тех пор, пока не будет получен необходимый продукт.

Способы, описанные в упомянутых выше патентах, обладают, однако, рядом недостатков. Во-первых, все они требуют использования двухсекционных реакторов, которые усложняют всю установку и увеличивают ее стоимость; двухсекционные реакторы, кроме того, имеют либо одно большое по диаметру отверстие, через которое их секции сообщаются друг с другом, либо, как в реакторе, описанном в патенте Италии 1226406, несколько отверстий, что увеличивает вероятность утечки алкиленоксида и образование в реакторе мертвых зон и подверженных воздействию оксида внутренних поверхностей. При использовании двухсекционных внутренних распределителей отношение поверхности к объему у таких реакторов повышается, что увеличивает вероятность возникновения вторичных реакций. Двухкорпусная конструкция реактора и наличие внутренних распределителей также приводят к появлению внутри реактора мертвых зон, которые затрудняют слив жидкости из реактора и его очистку, что создает определенные проблемы при замене получаемого продукта.

Следует также отметить и тот факт, что течение под действием собственного веса продукта реакции, который собирается в верхней горизонтальной секции и затем сливается в нижнюю секцию, сопровождается повторной диффузией и, следовательно, слишком длительным воздействием на него окислительной атмосферы.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача разработать такой способ получения полиаддуктов алкиленоксидов, который не имел бы недостатков, присущих известным способам.

Для решения этой задачи в настоящем

изобретении предлагается полунепрерывный способ получения полиаддуктов алкиленоксидов путем проведения реакции присоединения аклкиленоксида на инициаторе роста цепи, который имеет по крайней мере один

активный атом водорода. Предлагаемый способ отличается тем, что

- подготавливают реактор, выполненный в виде цилиндрического корпуса по существу с вертикальной продольной осью, состоящего из

двух частей разного диаметра, причем диаметр верхней части корпуса превышает диаметр расположенной под ней нижней части корпуса, и этот реактор имеет входное и выходное отверстия и устройства для

тонкого распыления реакционной смеси и для тонкого распыления алкиленоксида, которые расположены по всей внутренней поверхности верхней части реактора,

- в реактор загружают заданное по

объему количество жидкости, включающей инициатор роста цепи,

- из реактора через его выходное отверстие отводят жидкость и ее температуру доводят до заданной температуры реакции с помощью

теплообменника,

- жидкость с помощью распылительного устройства тонко распыляют и через распылительное устройство в реактор подают алкиленоксид с получением промежуточного жидкого продукта

реакции, который образует смесь с жидким инициатором роста цепи,

- полученную смесь непрерывно перекачивают по перепускной магистрали и после доведения ее температуры до заданной температуры

реакции подают в реактор путем ее распыления в верхней части реактора с помощью распылительного устройства, подвергая взаимодействию с дополнительным количеством алкиленоксида с получением конечного

продукта, имеющего необходимую длину цепи.

Количество используемого инициатора роста цепи обычно равно отношению конечного количества получаемого продукта к показателю роста цепи полимера, который определяется отношением молекулярного веса конечного продукта к молекулярному весу инициатора роста цепи.

В качестве инициаторов роста макромолекулы можно использовать соединения, имеющие в зависимости от получаемого конечного продукта по крайней мере один активный атом водорода; в качестве примера таких соединений можно назвать алкилфенолы, такие как октилфенол, нонилфенол, додецилфенол, динонилфенол, тристирилфенол, натуральные и синтетические жирные спирты и их смеси, такие как дециловый спирт, тридециловый спирт, олеиловый спирт, олеилацетиловый спирт, цетилстеариловый спирт, ланолин, холестерол, ацетилендиол, жирные амины и гидрированные амины, такие как лауриламин, олеиламин, аминопроизводные кокосового масла, сои и таллового масла, соевый иминопропиленамин, абиетиламин, жирные амиды, такие как лауриламид, стеариламид, жирные амиды, полученные из кокосового масла, жирные кислоты, такие как кокосовая, лауриновая, талловая, стеариновая, пальмитиновая, олеиновая, миристиновая, линолеиновая, абиетиновая и нафтеновая кислоты, сорбитановые эфиры, такие как монолаурат, монопальмитат, моностеарат, моноолеат, моноабиетат, дилаурат, тристеарат, триолеат, пенталаурат, гексаолеат, гексастеарат, моноглицериды и моностеараты, например, кокосового масла и глицерина, эфиры пентаэритрита, такие как монолаурат, моноолеат и ланолин, этиленгликоли, такие как моно-, ди-, три-этиленгликоли и полиэтиленгликоли, пропиленгликоль, такие как моно-, ди-, трипропиленгликоли и полипропиленгликоли, блок-полимеры этиленоксид/пропиленоксид и их неупорядоченные последовательности на основе различных инициаторов роста цепи, таких как жирные амины, жирные спирты, глицерин, дипропиленгликоль и т. п. , масла, такие как касторовое масло, гидрированное касторовое масло, мятное масло, талловое масло и жиры животного происхождения, меркаптаны, такие как додецилмеркаптан.

Для активирования реакции алкоксилирования и для увеличения при необходимости ее скорости в реактор подают катализатор, который для повышения интенсивности образования алкоголята in sutu необходимо полностью диспергировать в инициаторе роста цепи.

В наиболее предпочтительном варианте изобретения предлагается использовать основной катализатор, выбранный из группы, включающей гидроксиды и алкоголяты щелочных металлов и гидроксиды щелочноземельных металлов. В принципе можно использовать и кислотные катализаторы, которые, однако, являются менее предпочтительными, поскольку они обладают определенным недостатком, заключающимся в повышенном содержании диоксана в конечном продукте. Катализатор можно добавлять в реактор как в твердом виде, так и в водном растворе, подавая его непосредственно в перепускную магистраль и смешивая его до попадания в реактор с инициатором роста цепи.

При необходимости, однако, катализатор можно подавать в реактор отдельно, смешивая его с инициатором роста цепи непосредственно внутри реактора.

До начала реакции содержащий катализатор инициатор реакции необходимо распылить внутри реактора на мелкодисперсные капли. Формирование в реакторе такой жидкой фазы осуществляется с помощью большого количества распылителей, равномерно распределенных по всей внутренней поверхности верхней части реактора, в которые по перепускной магистрали из нижней части реактора подается распыляемая смесь. Распылительные устройства распыляют инициатор роста цепи на капли, диаметр по Саутеру которых составляет меньше 500 мкм, и формируют в верхней части реактора из капель распыленного инициатора роста цепи полный конус, угол которого может изменяться от 15 до 150o.

Каждый распылитель предпочтительно выполнить в виде установленного на стенке реактора и выступающего внутрь реактора по существу полого усеченного конуса, который своим большим диаметром сообщается с перепускной магистралью. Каждый такой конический распылитель имеет несколько равномерно распределенных по его поверхности сопел, через которые внутрь реактора подается распыленная жидкая фаза. Необходимо отметить, что такая форма распылителя (усеченный конус) позволяет за счет соответствующей ориентации сопел обеспечить подачу в реактор распыляемой жидкости по конусу с очень большим углом.

Для достижения максимального эффекта инициатор роста цепи должен иметь такую температуру, чтобы реакция полиприсоединения происходила до добавления алкиленоксида, что позволяет ускорить начало самой реакции.

С этой целью в одном из предпочтительных вариантов изобретения предлагается использовать установленный в перепускной магистрали теплообменник, который используется для нагрева прокачиваемого по этой магистрали катализированного инициатора роста цепи.

В одном из вариантов изобретения предлагается также поддерживать температуру в нижней части реактора и в перепускной магистрали на определенном заданном уровне, позволяющем исключить затвердевание инициаторов роста цепи с высокой температурой плавления при их подаче в реактор и последующем нагреве.

В предпочтительном варианте предлагаемого в изобретении способа стадию сушки катализированного инициатора роста цепи предполагается осуществлять до начала реакции. Сушка осуществляется внутри реактора за счет сочетания вакуумирования и нагрева. Предлагаемый в настоящем изобретении способ позволяет благодаря очень высокой степени дисперсии катализированного инициатора роста цепи в газовой фазе в реакторе и большому количеству циклов прокачки по замкнутому контуру циркуляции в единицу времени уменьшить содержание влаги в реакторе до величины менее 50 част./млн. Такое низкое содержание влаги в реакторе существенно снижает количество полиэтиленгликолей или полипропиленгликолей, образующихся в процессе реакции одновременно с получаемым конечным продуктом.

Реакция алкоксилирования обычно протекает при температурах от 70 до 195oС, предпочтительно от 90 до 180oС в зависимости от получаемого продукта и при относительном давлении, которое зависит частично от присутствия инертного газа, главным образом азота, и частично от самого алкиленоксида. Обычно относительное давление реакции никогда не превышает 6÷102 кПа.

Жидкий алкиленоксид, который подается в реактор, попадает в реакторе в атмосферу инертного газа и мелких капель катализированного инициатора роста цепи. Сразу же после контакта оксида с инициатором роста цепи оксид испаряется и начинает растворяться в каплях. Как уже было упомянуто выше, высокая степень дисперсии жидкой фазы в газе способствует очень быстрому массообмену и обмену энергией между двумя фазами, при этом контакт между реагентами происходит в течение промежутка времени, который равен продолжительности полета капель.

Предлагаемый в изобретении способ особенно эффективен в тех случаях, когда алкиленоксиды выбирают из группы, включающей этиленоксид, пропиленоксид, бутиленоксид и их смеси.

По мере протекания реакции и увеличения молекулярного веса нижняя часть реактора заполняется продуктом реакции, при этом выделяющееся в процессе реакции тепло отводится из реактора с помощью теплообменника. В наиболее предпочтительном варианте изобретения этот теплообменник установлен в перепускной магистрали и используется на предшествующей реакции стадии для нагревания жидкости, содержащей катализированный инициатор роста цепи. Такой вариант с теплообменником, установленным в перепускной магистрали, обеспечивает очень эффективный отвод тепла, выделяющегося в процессе экзотермической реакции.

Во время реакции и добавления в реактор алкиленоксида осуществляют автоматическое регулирование его массы и давления и температуры реакции, непрерывно контролируя температуру непосредственно в реакторе, температуру в перепускной магистрали и температуру охлаждающей воды, подаваемой под избыточным давлением.

Процесс абсорбции алкиленоксида происходит по существу в верхней части реактора, т.е. там, где тонко распыленные капли катализированного инициатора роста цепи диспергируются в состоящей из инертного газа и паров алкиленоксида атмосфере.

При протекании реакции алкоксилирования в жидкой фазе концентрация алкиленоксида в находящейся в реакторе массе жидкости постепенно уменьшается по мере движения оксида от свободной поверхности реактора к его днищу.

По мере уменьшения концентрации алкиленоксида температура в реакторе в направлении от свободной поверхности к днищу реактора из-за экзотермического характера реакции постепенно повышается.

Механизм протекающей в реакторе реакции, не сопровождающейся ретродиффузией, характеризуется постепенным уменьшением концентраций растворенного алкиленоксида и одновременным постепенным повышением температуры реакционной массы.

При определенной реакционной кинетике концентрация алкиленоксида в получаемом предлагаемым способом конечном продукте, который отбирается из нижней части реактора и прокачивается по перепускной магистрали, меньше, чем в других способах, и в частности при использовании обычных реакторов с мешалками и реакторов с внутренней системой из трубок Вентури и с пузырьковой диффузией алкиленоксида.

Предлагаемый в изобретении способ позволяет также повысить качество продукта, который получают в результате вторичных реакций алкиленоксида.

После реакции алкиленовый остаток откачивают из реактора, при этом содержание свободного алкиленоксида в полученном продукте составляет менее 1 част./млн.

В некоторых случаях, когда это действительно необходимо, конечный продукт перед его охлаждением и нейтрализацией подвергают десорбции. В любом случае все технологические стадии дальнейшей обработки полученного продукта можно проводить в том же самом реакторе, который был использован в предлагаемом в изобретении способе.

В одном из вариантов изобретения предлагается использовать дополнительно еще по крайней мере один обычный реактор и/или реактор, выполненный по типу реактора, используемого в предлагаемом в настоящем изобретении способе, и соединенный с основным реактором либо последовательно, либо параллельно.

Последовательное соединение реакторов создает возможность получения полиаддуктов с высоким ростом цепи за очень короткое время, а параллельное соединение реакторов позволяет значительно увеличить эксплуатационную гибкость всего технологического процесса. Такой вариант соединения реакторов позволяет также запустить процесс с твердыми инициаторами роста цепи (которые должны быть расплавлены) либо в виде суспензии, либо в растворенном в воде или растворителе виде и создает возможности для получения полиаддуктов с высокой вязкостью (свыше 700 сП).

Предлагаемый в настоящем изобретении способ позволяет также использовать инициаторы роста цепи в виде жидкости, твердого вещества (до плавления) или в виде суспензии либо в растворенном в воде или растворителе виде и т.д.; таким образом, предлагаемый в настоящем изобретении способ позволяет работать с инициаторами роста цепи с такими варьирующимися в достаточно широких пределах параметрами, как вязкость, плотность, давление пара, молекулярный вес, кислотность, ненасыщенность и т.д.

Предлагаемый в настоящем изобретении способ получения полиаддуктов алкиленоксидов обладает высокой производительностью, достигаемой за счет очень высокой дисперсии и существенно более эффективного газожидкостного переноса материала, создающего условия для лучшей абсорбции алкиленоксида при определенном количестве инициатора роста цепи, типе и концентрации катализатора, парциальном давлении алкиленоксида и температуре реакции, а также за счет менее продолжительной сушки для заданного остаточного содержания влаги в конечном продукте.

Предлагаемый в настоящем изобретении способ позволяет также повысить эксплуатационную гибкость всего технологического процесса и сократить время простоев; описанная выше схема позволяет начать процесс получения полиаддуктов, когда количество инициатора роста цепи не превышает 1/90 от объема конечного продукта реакции, и создает возможности для получения при однократной загрузке реактора продуктов с очень высоким молекулярным весом или, если это необходимо, меньших количеств полиаддукта при одном и том же росте молекулярной цепи.

Высокая степень переноса материала позволяет создать более благоприятные для реакции условия, а также обеспечить более полную деаэрацию и дегидратацию инициатора роста цепи и, как следствие этого, меньшее образование нежелательных побочных продуктов и загрязняющих конечный продукт примесей. Получаемый в результате продукт будет обладать более высоким качеством и большей стойкостью к различным внешним воздействиям.

Соответствующая форма реактора и отсутствие в нем распределителей определяют небольшое отношение поверхности реактора к его объему и обеспечивают продолжительный контакт газа с жидкостью в верхней части реактора. В предлагаемом реакторе до минимума снижается отношение поверхности (S) металла, подверженной воздействию газообразного алкиленоксида, к свободному объему (V) его паров, которое для реакторов с производительностью 10 т на одну загрузку не превышает 1,55 м-1, а для реакторов с производительностью 50 т на одну загрузку не превышает 1,30 м-1, и создается очень высокий перепад концентраций алкиленоксида от верхней части реактора к его днищу и очень высокий градиент температуры от нижней части к верхней. Практически полное отсутствие в реакторе остаточного оксида и прежде всего в зоне с наиболее высокой температурой создают условия для более безопасной работы по сравнению с обычными реакторами, которые основаны на пузырьковой дисперсии оксида, в первую очередь с точки зрения возможного возникновения взрыва.

Благодаря отсутствию в реакторе мертвых зон количество продукта, оставшегося в реакторе и в соединенной с ним перепускной магистрали после выгрузки из реактора конечного продукта, меньше 0,05 кг/м2 внутренней поверхности реактора. При таком небольшом количестве остающегося в реакторе продукта предлагаемый в настоящем изобретении способ позволяет осуществлять при однократной загрузке реактора большое количество циклов при получении одного и того же вида конечного продукта или же изменить тип получаемого продукта, не опасаясь снижения его качества из-за возможного наличия в реакторе значительного количества оставшегося от предыдущей загрузки материала.

Соответствующее распределение распылителей по внутренней поверхности верхней части реактора позволяет все 100% внутреннего объема реактора в той или иной степени заполнить реакционной жидкостью, обеспечив тем самым максимальный перенос материала для любой степени роста цепи при минимальной коалесценции капель жидкости на стенке реактора до достижения ими свободной поверхности находящейся в реакторе жидкой фазы. Полное смачивание реакционной жидкостью внутренней поверхности верхней части реактора исключает любой местный перегрев стенки реактора под действием тепла, которое снаружи подводится к стенке реактора, и, как следствие этого, существенно снижает вероятность возникновения взрывов в самом реакторе.

Предлагаемый в настоящем изобретении способ позволяет, выполнив только один этап реакции, получить продукт, молекулярный вес которого за счет роста макромолекулы может в девяносто раз превышать молекулярный вес инициатора роста цепи; причем для этого не требуется проведения каких-либо последующих дополнительных операций и/или промежуточной вентиляции реактора и/или, как это имеет место при обычных способах алкоксилирования, промежуточного сбора полученного продукта в специальном сборнике.

Еще одним преимуществом настоящего изобретения, прежде всего при этоксилировании, является полное отсутствие в предлагаемом реакторе находящихся в контакте с парами алкиленоксида механических уплотнений, что значительно снижает вероятность того, что энергия, необходимая для инициирования цепной реакции в парах этиленоксида, превысит минимально допустимое пороговое значение.

Предлагаемый в настоящем изобретении способ позволяет также уменьшить по сравнению с известными способами концентрацию диоксана в конечном продукте, который благодаря этому становится более экологически чистым и менее опасным для здоровья.

Кроме того, предлагаемый в настоящем изобретении способ осуществляют в реакторе, который из-за небольшого отношения поверхности к объему, отсутствия мертвых зон (отсутствие распределителей и других внутренних частей) и малого количества остаточного по окончании реакции материала можно (при необходимости) достаточно быстро и сравнительно легко промыть. Распределение распылителей по внутренней поверхности верхней части реактора также способствует более эффективной промывке всей внутренней поверхности реактора сравнительно небольшим количеством воды или растворителя. Сливаемая из реактора промывочная жидкость содержит меньше вредных веществ и поэтому легче подвергается регенерации.

Предлагаемый в настоящем изобретении способ благодаря особой конструкции используемого для его осуществления реактора и другим упомянутым выше особенностям, например, меньшему количеству остающихся в конце реакции токсичных веществ и меньшему расходу энергии, обусловленному повышенной эффективностью различных реакционных циклов, наносит существенно меньший вред окружающей среде, чем обычные известные в настоящее время способы.

Еще одним объектом настоящего изобретения является реактор для получения полиаддуктов алкиленоксидов путем проведения реакции присоединения алкиленоксида на инициаторе роста цепи, который имеет по крайней мере один активный атом водорода. Этот реактор отличается тем, что он имеет цилиндрический корпус по существу с вертикальной продольной осью, состоящий из двух частей разного диаметра, причем диаметр верхней части корпуса больше диаметра расположенной под ней нижней части корпуса, и этот реактор имеет входные и выходное отверстия и устройства для тонкого распыления реакционной смеси и алкиленоксида, которые расположены и распределены по всей внутренней поверхности верхней части цилиндрического корпуса реактора.

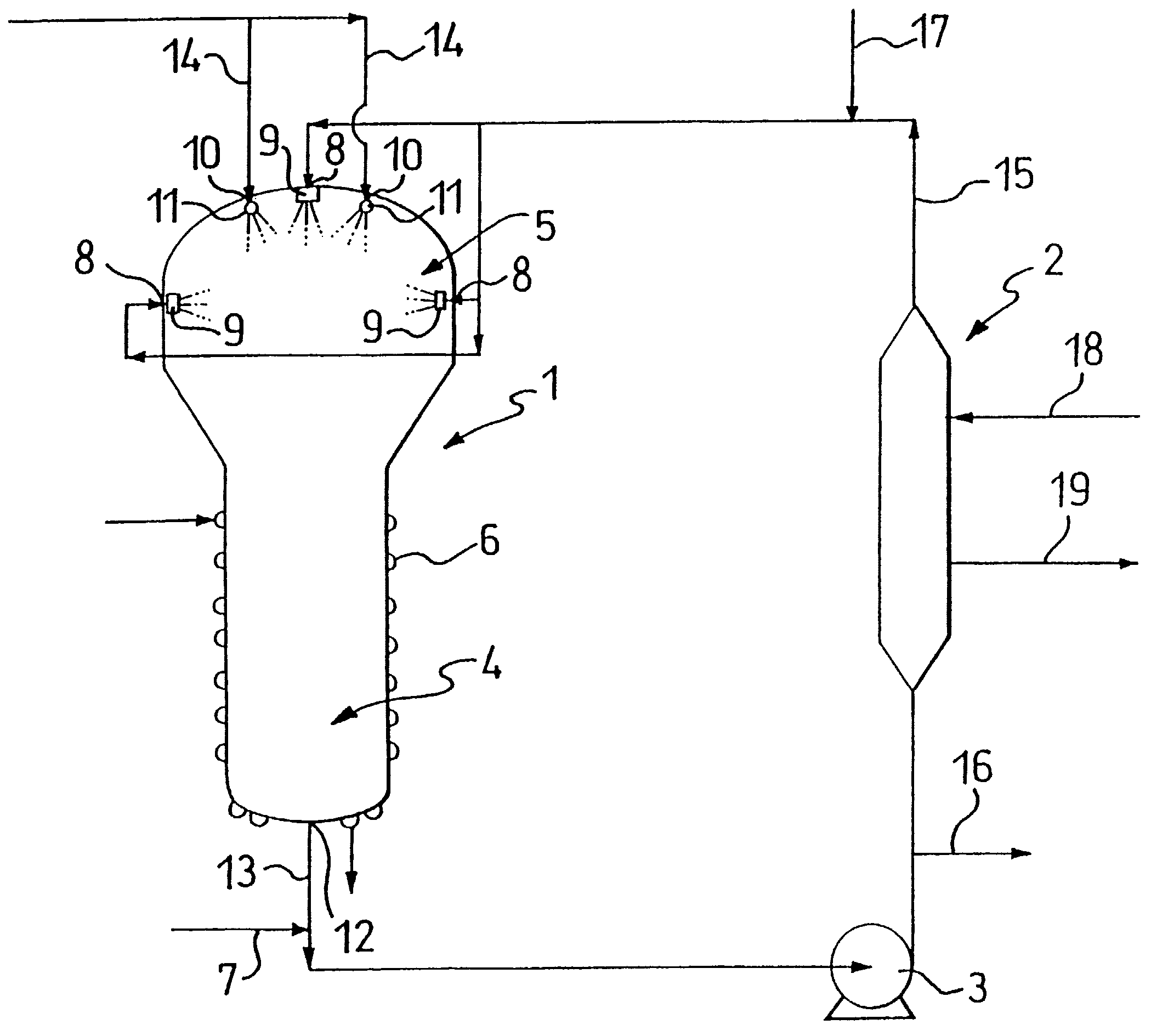

Отличительные особенности и преимущества изобретения более подробно рассмотрены в приведенном ниже описании на примере нескольких вариантов осуществления предлагаемого в изобретении способа со ссылкой на прилагаемый чертеж, на котором схематично и только в качестве примера изображена установка для осуществления этого способа.

В показанной схематично на чертеже установке имеется реактор 1 с цилиндрическим состоящим из двух частей разного диаметра корпусом с вертикальной продольной осью, теплообменник 2 и центробежный насос 3, перекачивающий образующийся в реакторе продукт, который поступает в насос из реактора по сливной трубе 13, через теплообменник 2 и возвратную трубу 15 из нижней части 4 реактора 1 в его верхнюю часть 5, диаметр которой больше диаметра нижней части 4. В нижней части 4 реактора расположено состоящее из разрезанных пополам труб и/или специальных пластин 6 устройство, в которое непрерывно подается водяной пар или горячая вода под избыточным давлением.

Для подачи в реактор 1 инициатора роста цепи используется трубопровод 7. Реактор имеет четыре входных патрубка 8, из которых на чертеже видны только три и которые соединены с распылителями 9, через которые в верхнюю часть 5 реактора 1 в распыленном виде подается прокачиваемый по перепускной магистрали продукт реакции, четыре отверстия 10, из которых на чертеже видны только два и которые сообщаются с распылителями 11, через которые в верхнюю часть 5 реактора 1 подается распыленный алкиленоксид, и сливное отверстие 12, через которое промежуточный продукт реакции поступает из реактора в трубы 13, 15 перепускной магистрали.

Распылители 9 и 11 имеют выполненный в виде усеченного конуса полый корпус с несколькими, например восьмью, выступающими наружу и равномерно расположенными на нем небольшими соплами.

Распылители 9 распределены по поверхности верхней части 5 реактора. Один из них расположен в самом верху реактора 1, а остальные три лежат на окружности в плоскости, перпендикулярной продольной вертикальной оси реактора, на угловом расстоянии в 120o друг от друга. Четыре других распылителя 11 расположены симметрично вокруг одного из распылителей 9, который установлен в самом верху реактора.

За циркуляционным насосом 3 до теплообменника 2 в напорную магистраль насоса врезан трубопровод 16, через который из установки выводится конечный продукт, а за теплообменником в перепускную магистраль врезана труба 17 для подачи на установку катализатора. Теплообменник имеет трубы 18 и 19 для прокачки через него под избыточным давлением горячей или холодной воды, вместо которой, однако, можно использовать и любую другую обычную жидкость, например диатермическое масло.

Вначале по трубопроводу 7 в реактор 1 подается жидкий инициатор роста цепи, подача которого прекращается, когда его весовое количество в реакторе достигнет определенного значения. Подаваемый в реактор жидкий инициатор роста цепи откачивается из реактора через сливное отверстие 12 насосом 3 и вновь возвращается в реактор по трубопроводу 15 через распылители 9 в виде тонко распыленных капель жидкости. Одновременно из трубопровода 17 в возвратную трубу 15 поступает используемый для реакции полимеризации катализатор, который полностью диспергируется в жидкой фазе инициатора роста цепи, образуя в верхней части реактора тонко распыленную дисперсию капель, содержащую инициатор роста цепи, катализатор и воду. Катализированный инициатор роста сушится под действием тепла и вакуума.

После создания в реакторе условий, необходимых для начала цепной реакции полимеризации (температуры, концентрации катализатора, степени влажности, давления и т.д.), в реактор начинается подача по трубопроводу 14 через отверстия 10 и распылители 11 алкиленоксида. Подаваемый в реактор алкиленоксид абсорбируется каплями катализированного инициатора роста цепи в верхней части реактора 1, а в нижней части реактора 1 при этом начинается химическая реакция.

Насыщенные алкиленоксидом капли коалесцируют в реакторе 1 на свободной поверхности жидкой фазы, где протекает реакция алкоксилирования. Жидкая фаза непрерывно с некоторой временной задержкой вновь возвращается по трубопроводу 15 в верхнюю часть реактора, где она распыляется распылителями 9.

При прокачке по перепускной магистрали жидкая фаза непрерывно отдает тепло, основное количество которого выделяется при сильно экзотермической реакции алкоксилирования, в теплообменнике 2, который в свою очередь непрерывно охлаждается прокачиваемой через него под избыточным давлением водой. Непрерывная подача в реактор по мере протекания в нем реакции алкоксилирования свежего алкиленоксида прекращается в тот момент, когда молекулярный вес получаемого продукта достигнет заданной величины. Полученный продукт охлаждается и после десорбции и нейтрализации, если это необходимо, до начала следующего цикла сливается из реактора и соединенной с ним перепускной магистрали по трубопроводу 16.

ПРИМЕР 1

Получение 10000 кг продукта, состоящего из жирного С12-С14 спирта и 2,8

моля этиленоксида

В реактор описанной выше установки, имеющий отношение S/V, равное 1,55 м, загружали 6125 кг жирного C13-С14 спирта (с молекулярной массой (ММ) 195) и 2,

5 кг NaOH в качестве катализатора. Весь загруженный в реактор материал сушили при 135oС в вакууме, меньшем 5 мбар, а затем после заполнения реактора азотом и нагревания находящейся в нем

смеси до температуры реакции (160oС) в реактор добавляли 3875 кг этиленоксида, взаимодействие которого с жирным спиртом происходило в реакторе при максимальном относительном реакционном

давлении, равном 4,75•102кПа.

Полученный по окончании реакции продукт охлаждали, нейтрализовали и сливали из реактора. После этого ни десорбцию, ни какую-либо другую обработку полученного продукта не проводили.

Весь цикл получения конечного продукта, начиная с момента загрузки реактора и заканчивая сливом из него готового продукта, длился 170 мин.

Полученный продукт имел следующие качественные характеристики:

Внешний вид при 25oС - прозрачный

Цвет по шкале АРНА - макс. 5

Содержание воды

(част./млн) - макс. 100

рН (3%-ный водный раствор, при 25oС) - 6 - 7

Гидроксильное число (мг КОН/г) - 176±1,5

Содержание полиэтиленгликоля (мас.%) .

- макс. 0,25

Зольность (АА) (част./млн) - макс. 200

Содержание диоксана (част./млн) - макс. 1

Содержание свободного этиленоксида (част./млн) - макс. 0,5.

ПРИМЕР 2

Получение 10000 кг продукта, состоящего из нонилфенола и 9,0 молей этиленоксида

В реактор описанной выше установки, имеющий отношение S/V, равное 1,55 м-1,

загружали 3569 нонилфенола (ММ 220) и 2,5 кг NaOH в качестве катализатора. Весь загруженный в реактор материал сушили при 140oС в вакууме, меньшем 5 мбар, а затем после заполнения реактора

азотом и нагревания находящейся в нем смеси до температуры реакции (165oС) в реактор добавляли 6431 кг этиленоксида, взаимодействие которого с жирным спиртом происходило в реакторе при

максимальном относительном реакционном давлении, равном 4,75•102 кПа.

Полученный по окончании реакции продут охлаждали, нейтрализовали и сливали из реактора. После этого ни десорбцию, ни какую-либо другую обработку полученного продукт не проводили.

Весь цикл получения конечного продукта, начиная с момента загрузки реактора и заканчивая сливом из него готового продукта, длился 185 минут.

Полученный продукт имел следующие качественные характеристики:

Внешний вид при 25oС - Прозрачная жидкость

Цвет по

шкале АРНА - макс. 10

Содержание воды (част./млн) - макс. 100

рН (3%-ный водный раствор, при 25oС) - 6,5±0,5

Гидроксильное число (мг КОН/г) - 91±

1

Содержание полиэтиленгликоля (мас.%) - макс.0,25

Зольность (АА) (част./млн) - макс. 200

Содержание диоксана (част./млн) - макс. 2

Содержание свободного

этиленоксида (част./млн)макс. - 0,5.

Реферат

Изобретение относится к полунепрерывному способу и установке для получения полиаддуктов алкиленоксидов путем проведения реакции присоединения алкиленоксида на инициаторе роста цепи макромолекулы, который имеет по крайней мере один активный атом водорода. Способ предполагает использование реактора 1, состоящего из двух разных по диаметру частей цилиндра, у которого большая по диаметру часть расположена над меньшей по диаметру частью, теплообменника 2 и перепускной магистрали 13, 15, по которой в процессе получения конечного продукта реакционная смесь перекачивается из нижней части реактора в его верхнюю часть. Способ обладает повышенной технологической гибкостью и сокращает время на получение конечного продукта. Использование реактора по изобретению позволяет начать процесс получения конечного продукта при объеме инициатора роста цепи, составляющем 1/90 от объема конечного продукта, обеспечивает возможность получения при одноразовой загрузке реактора конечного продукта с очень большим молекулярным весом или, если это необходимо, получение меньших количеств полиаддукта при одном и том же росте молекулярной цепи. 2 с. и 16 з.п.ф-лы, 1 ил.

Комментарии