Конструкция носителя катализатора и способ его применения - RU2135275C1

Код документа: RU2135275C1

Чертежи

Описание

Данное изобретение относится к устройству и способу замены катализатора в процессе работы во время гидрообработки потока углеводородного сырья.

В частности, данное изобретение обеспечивает улучшенное устройство и способ гидрообработки потока углеводородного сырья при помощи сосуда (реактора) для гидрообработки и экономичного использования пространства внутри сосуда в широком диапазоне скоростей обработки без существенной флюидизации или бурного кипения спускающегося уплотненного слоя катализатора во время высоких скоростей противотока углеводородного сырья и водородсодержащего газа через слой катализатора.

Предшествующий уровень техники

Гидрообработка или

гидроочистка для удаления нежелательных компонентов из потоков углеводородного сырья является хорошо известным способом каталитической очистки таких тяжелых углеводородов с целью повышения их

коммерческой ценности. Жидкие потоки "тяжелых" углеводородов и, в частности, сырые нефти с отогнанными легкими фракциями (отбензиненные сырые нефти), нефтяные остатки (мазуты), жидкие продукты

перегонки песчаного битума, сланцевое масло или ожиженный уголь, или регенерированное масло обычно содержат продукты загрязнения, такие как сера и/или азот, металлы и металлоорганические соединения,

которые имеют тенденцию дезактивировать частицы катализатора во время контакта с потоком сырья и водорода в условиях гидрообработки. Условия такой гидрообработки обычно находятся в диапазоне от

212oF до 1200oF (100-650oC) при давлении от 20 до 300 атмосфер. Обычно такую гидрообработку проводят в присутствии катализатора, содержащего металлы VI и VIII групп,

такие как платина, молибден, вольфрам, никель, кобальт и т.д., в комбинации с различными другими частицами оксидов, таких как оксид алюминия, оксид кремния, оксид магния и т.д., имеющих высокое

отношение поверхности к объему. В частности, катализатор, используемый для гидродеметаллирования, гидродесульфурации, гидроденитрификации, гидрокрекинга и т.д. тяжелых нефтей и аналогичных продуктов,

обычно состоит из носителя или материала основы, такого как оксид алюминия, оксид кремния, оксида кремния-оксида алюминия или, возможно, кристаллического алюмосиликата с одним или более

промотором(ами) или каталитически активным металлом(ами) (или соединением(ами)) плюс следы веществ. Типичными используемыми каталитически активными металлами являются кобальт, молибден, никель и

вольфрам; однако, в зависимости от применения могут быть выбраны другие металлы или соединения.

Уплотненный слой (слой насадки) катализатора гидрообработки, находящийся в контакте с текущим по направлению вверх жидким сырьем, таким как углеводородное сырье и водородсодержащий газ, обычно поддерживается с помощью конструкции носителя катализатора, которая служит как для того, чтобы поддерживать уплотненный слой катализаторов, так и для того, чтобы способствовать достижению равномерного распределения восходящего потока жидкости в слое катализатора.

Был предложен ряд решений для улучшения распределения жидких и газообразных реагентов в слое катализатора.

Meaux в Пат. США N 3336217 указывает на способ периодического удаления катализатора из слоя реактора с высоким давлением и температурой, в котором катализатор поддерживается в слое на обычной тарелке колпачковой барботажной ректификационной колонны или другом подходящем устройстве. Дополнительные описания перфорированной перегородки катализатора, имеющей барботажные колпачки, включены в пат. США NN 3197288, 3410791, 3410792, 3523888 и 4738770.

В пат. США N 4312741 Jacquin сообщает о каталитическом способе превращения углеводородов или битуминозных сланцев, или монооксида углерода в жидкой фазе в контакте с восходящим потоком водорода. Используемый в данном способе реактор включает одну или более площадок, причем на дне каждой имеется перфорированная подложка с множеством отверстий, имеющих размер поперечного сечения меньше, чем частица катализатора, и, по крайней мере, одно отверстие в поперечном сечении, значительно большее, чем частицы катализатора. Жидкость (углеводород и/или водород) инъецируют по направлению вверх через большое отверстие для предотвращения быстрого потока катализатора через отверстие. Катализатор может быть удален из реактора путем остановки потока жидкости и предоставления возможности катализатору падать через подложку.

В пат. США N 4392943 Euzen с сотр. сообщают о способе каталитической обработки углеводорода в присутствии водорода, где катализатор вводят сверху сосуда-реактора и удаляют снизу в противотоке с углеводородом, который вводят снизу и выгружают сверху. Выгрузка катализатора происходит через воронку в форме раструба внутри реактора. Воронка позволяет углеводороду течь по направлению вверх через перфорации достаточно малого размера, чтобы предотвратить проход катализатора вниз через перфорации. Углеводород инъецируют в реактор через подающую трубку, имеющую отверстия, расположенные либо выше и/или ниже конуса.

В пат. США N 4444653 Euzen с сотр. описан способ удаления гранулированных твердых частиц из реактора и введения жидкости в реактор, имеющий зону в форме раструба для удаления катализатора и трубчатую систему инъецирования жидкости выше стенок расширенной зоны. Расширенная зона представляет собой непрерывную (т. е. свободную от шероховатости и без каких-либо отверстий) конструкцию, имеющую форму перевернутого конуса или пирамиды, чья вершина ориентирована вниз. Угол оси конуса с одной из образующих конуса составляет от 10o до 80o, и предпочтительно находится между 30o и 40o. Трубчатая система для инъекции жидкостей в реактор может включать ряд трубок, соединенных на одном конце и радиально расположенных вдоль воронки, установленных в виде ребер перевернутого зонтика. Область поперечного сечения различных трубок для инъекции в трубчатой системе предназначена для устранения фазового разделения пар-жидкость. Перфорации или прорези в трубках для инъекции предпочтительно ориентированы по направлению вниз для того, чтобы избежать их закупорки частицами катализатора.

В пат. США N 4571326 Bischoff с сотр. сообщают об устройстве для удаления твердых частиц и введении жидкого сырья в контактную зону реактора. Как часть устройства, в реактор включена воронка для удаления, имеющая перевернутую коническую пирамидальную форму. В воронке для удаления предусмотрены перфорации или прорези, расположенные на ее поверхности, причем размер перфораций достаточно мал, чтобы предотвратить проход частиц катализатора и в то же время допустить проход восходящего потока жидкости. Чтобы избежать миграции газа-реагента ниже верхней части воронки, газ вынуждают проходить параллельными путями, которые заставляют частицы газа следовать контролируемым путем ниже воронок.

В пат. США N 4639354 Bischoff с сотр. сообщают о горизонтальной тарелке, имеющей регулярно расположенные отверстия, каждое из которых имеет достаточно маленький размер для того, чтобы предотвратить прохождение через них твердых частиц, но достаточный для того, чтобы обеспечить доступ поднимающемуся потоку жидкого сырья и водорода.

Smith в пат. США N 4968409 описывает систему распределения сырья для селективного облагораживания сырьевого потока углеводородной жидкости, содержащей металлические компоненты, который противотоком течет в спускающийся слой частиц катализатора. Система включает сосуд-реактор и наклонную поверхность, такую как конический элемент носителя, для спускающегося слоя частиц катализатора. Распределение газа в нижней части наклонной поверхности осуществляется при помощи множества отверстий, образованных на различных высотах, так что поток газа в слое, в основном, равномерен независимо от высоты отверстия или высоты трубок подачи жидкости, соединяющих обычный резервуар для жидкости со слоем катализатора при помощи наклонной поверхности. Таким образом, поддерживается равномерная дисперсия как газообразных компонентов, так и жидких углеводородных компонентов в спускающемся слое каталитических частиц. Желательно, чтобы коническая поверхность располагалась так, чтобы вершина расширялась по направлению вниз относительно подачи.

В пат. США N 5076908 Stangeland описывает непрерывно осуществляемую замену катализатора в текущем вниз слое катализатора в углеводородном сырьевом потоке, восходящем с контролируемой скоростью, предотвращающей бурное кипение каталитических частиц, образующих уплотненный слой (слой насадки). Обычная конструкция носителя катализатора, которая описывается Stangeland (пат. США N 5076908) представляет собой поддерживаемую лучами (балками) конструкцию. Эта конструкция включает ряд кольцеобразных многоугольников, близких по форме к кольцам, образованных множеством пластин-сегментов, простирающихся от неперфорированной центральной пластины к боковой стенке сосуда-реактора, и радиальные элементы носителя в виде спиц, простирающиеся между пластинами-сегментами. Этот ансамбль поддерживает коническую или пирамидальную перфорированную пластину или экран, который проницаем как для газа, так и для жидкости, поднимающихся от нижней части сосуда-реактора. В случае данной конкретной конструкции, смесь углеводородного жидкого сырья и газа - водорода, входящая в слой, разделяется при помощи гравитации на радиально чередующиеся кольца газа и жидкости, составленные из соседних сегментов между каждыми парными или радиальными спицами. Таким образом, обе фазы текут вверх через чередующиеся концентрические кольцеобразные проходы под экраном.

Однако, в общепринятой конструкции носителя катализатора, описанной в пат. США N 5076908, вес и размер перегородок (лучей) в конструкции драматически увеличиваются по мере увеличения размера реактора. Как повышение веса, так и увеличение размера повышают сложность и увеличивают стоимость изготовления установки, и в этом случае существует тенденция препятствовать жидкости равномерно распределяться в слое катализатора.

Несмотря на то, что предложен ряд решений для улучшения распределения восходящих жидкостей в слое катализатора, ни одно из них не удовлетворяет в полной мере. Поэтому конкретная цель данного изобретения заключается в разработке конструкции носителя катализатора для улучшения распределения восходящих жидких компонентов в нисходящем реакционном слое катализатора.

Другая цель данного изобретения состоит в разработке конструкции носителя катализатора, имеющей повышенные способности равномерно распределять водородсодержащий газ и жидкое исходное сырье в слое или слое каталитических частиц.

Следующая цель данного изобретения состоит в разработке конструкции носителя катализатора, которая облегчает удаление катализатора из каталитического реактора.

Еще одной целью данного изобретения является разработка легко изготавливаемой и легкой по весу конструкции носителя, пригодной для поддержки движущегося слоя катализатора в реакторе большого диаметра, при введении жидкости в слой катализатора при равномерном распределении.

Сущность изобретения

Таким образом, данное изобретение обеспечивает

конструкцию носителя катализатора для использования в реакторе, в основном, выполненного в цилиндрической форме, содержащем слой катализатора, включающую:

а) перфорированный конический

элемент носителя, расходящийся вверх и имеющий усеченную коническую форму, усеченную донной пластиной; и

b) по крайней мере, одно верхнее направляющее поток устройство, прилегающее к

указанному коническому элементу носителя и расширяющееся вверх и имеющее высоту выше конического элемента носителя, достаточную для того, чтобы направить поток жидкости вверх в указанный слой

катализатора.

Конструкция носителя катализатора для поддержания движущегося слоя каталитических частиц внутри реактора цилиндрической формы особенно пригодна для реакторных систем, эксплуатирующихся с восходящим потоком жидкого сырья. Для этой цели конический элемент носителя снабжен перфорациями или прорезями, расположенными, в основном, равномерно по всей поверхности размером, достаточным для того, чтобы допустить прохождение восходящего жидкого сырья, и достаточно малым для того, чтобы предотвратить проход каталитических частиц через конический элемент носителя. Это может быть достигнуто путем обеспечения того, что отверстия или перфорации через конический элемент носителя достаточно малы для того, чтобы предотвратить течение катализатора, но достаточно большие для того, чтобы минимизировать давление капли при предварительно выбранном потоке жидкости через конический элемент носителя.

В альтернативном варианте воплощения изобретения перфорации в коническом элементе носителя имеют размер и расположены таким образом, чтобы минимизировать давление капли потока жидкости. Поскольку перфорации в этом варианте воплощения обычно больше, чем каталитические частицы, предпочтительно конический элемент носителя покрывают средством для предотвращения прохода каталитических частиц через конический элемент носителя.

Конструкция носителя катализатора в предпочтительном варианте воплощения дополнительно включает множество, в основном, концентрических, цилиндрических нижних направляющих поток устройств, прилегающих к нижней поверхности конического элемента носителя и расширяющихся по направлению вниз. Нижние направляющие поток устройства расположены радиально на расстоянии друг от друга, образуя множество концентрических кольцеобразных колец, и каждое коаксиально к донной пластине.

Среди других факторов данное изобретение основано на обнаружении того, что распределение восходящего потока жидкого сырья в слое катализатора в каталитической реакторной системе с движущимся слоем улучшается, когда слой катализатора поддерживается на коническом носителе катализатора, который снабжен нижними направляющими поток устройствами, чтобы образовать множество концентрических кольцеобразных колец, и верхними направляющими поток устройствами, чтобы направить жидкий поток вверх в указанный движущийся каталитический слой в указанном реакторе.

Краткое описание рисунков

Фиг. 1-3 и 5-8 относятся к вариантам воплощения данного изобретения, в то время как фиг. 4 относится к

Stangeland, et al., пат. США N 5076908.

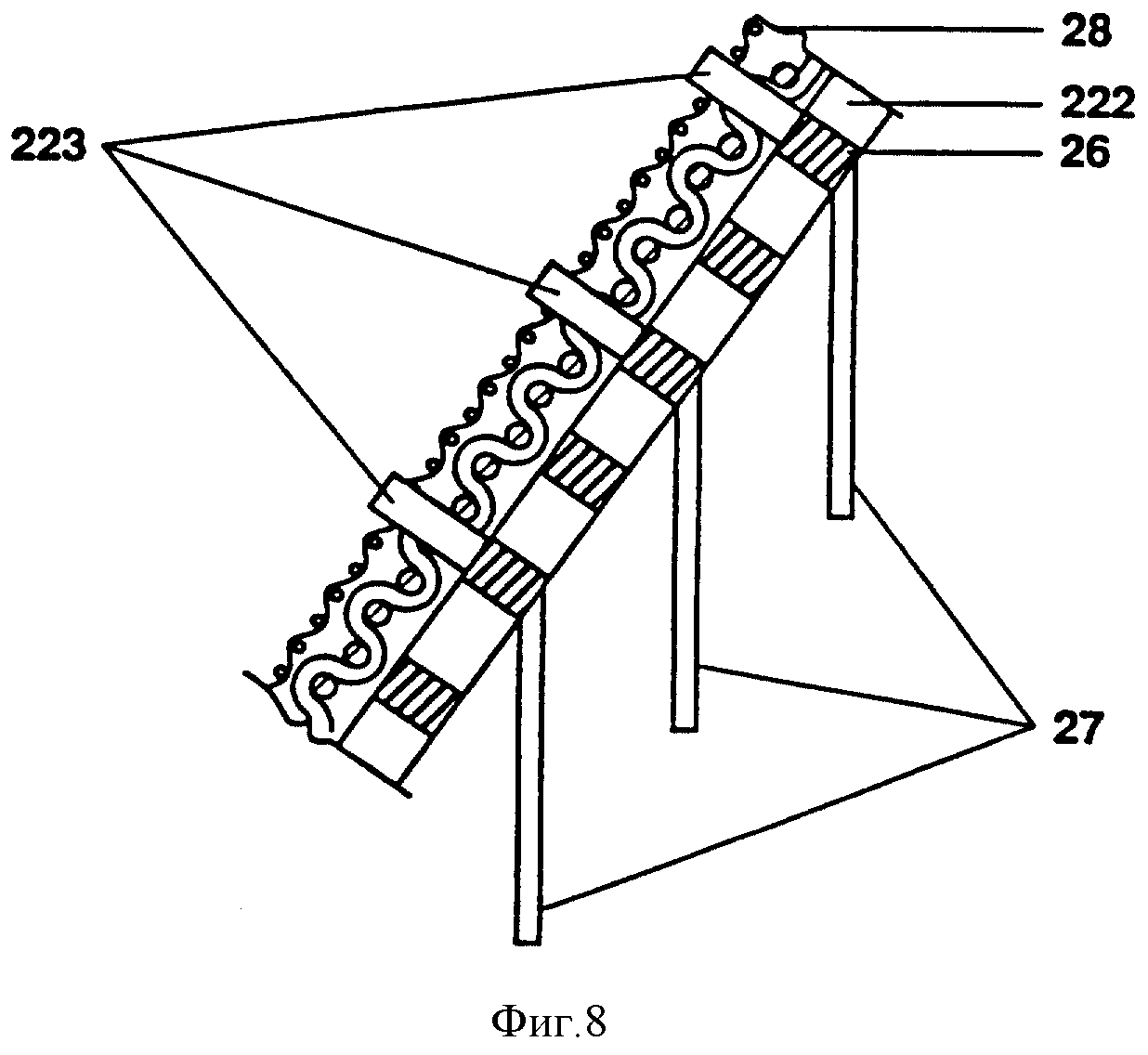

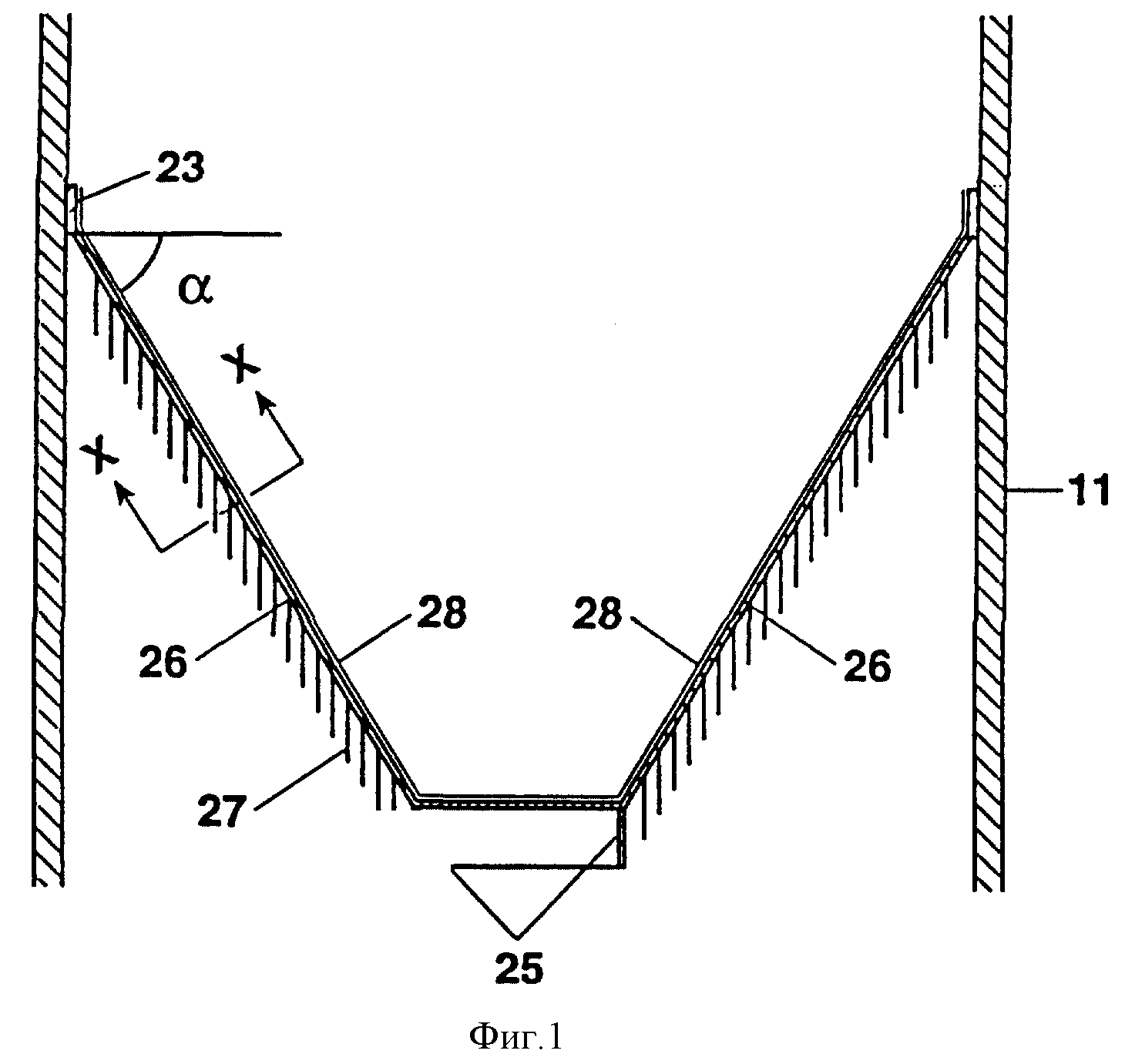

Фиг. 1 представляет собой сечение, показывающее конструкцию носителя данного изобретения в плоскости вдоль центральной линии реактора.

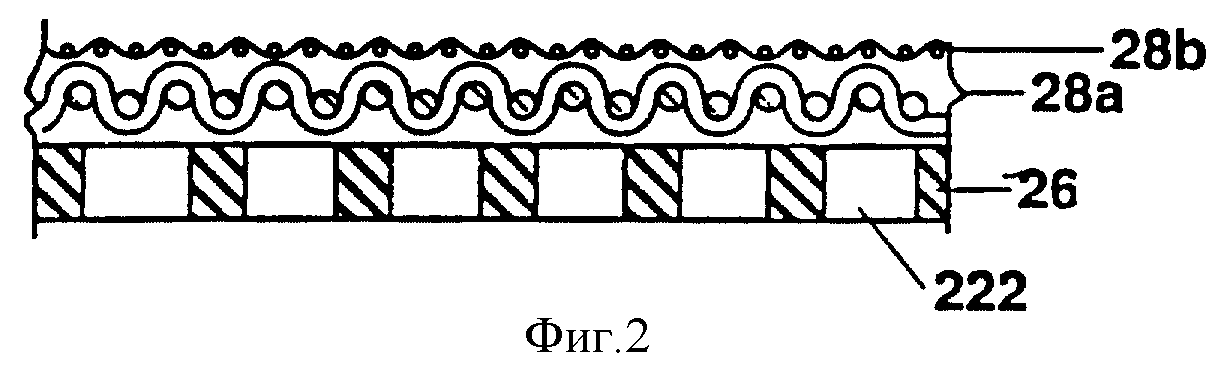

Фиг. 2 представляет собой сечение конструкции носителя по линии X-X рис. 1, исключая нижние направляющие поток устройства.

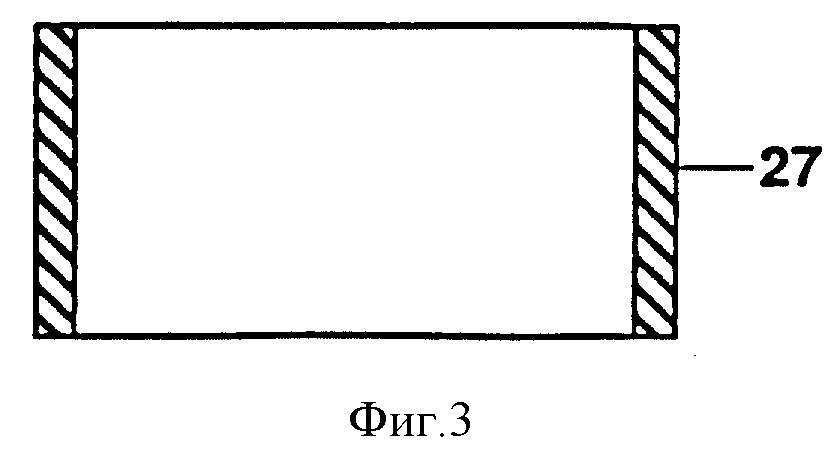

Фиг. 3 представляет собой увеличенное сечение направляющего поток устройства.

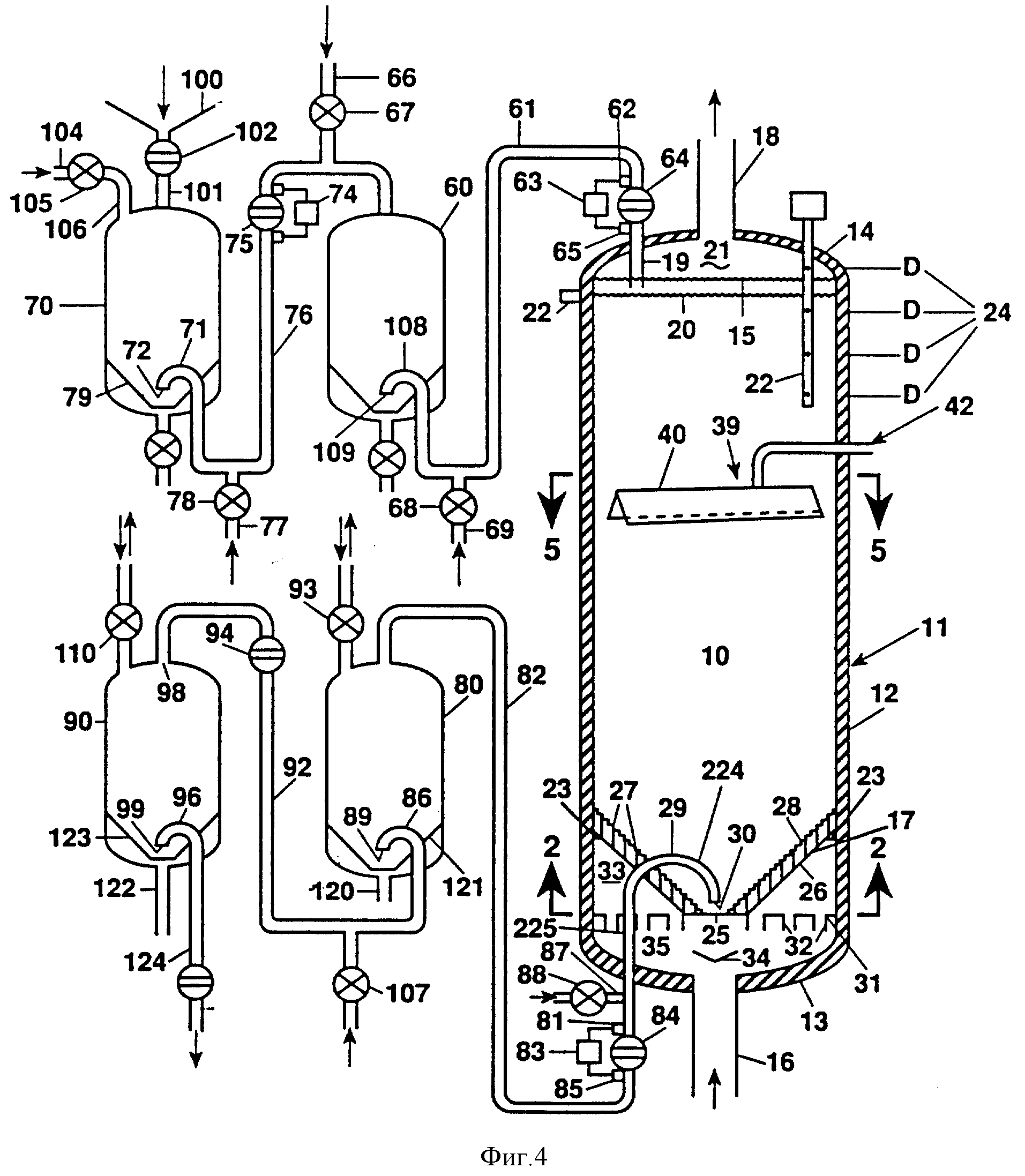

Фиг. 4 представляет собой схематический вид обычного реактора для гидрообработки и сопутствующих сосудов, используемых для замены катализатора в процессе работы во время пробкоподобного течения катализатора с восходящими потоками жидкого углеводородного сырья и газа.

Фиг. 5 и 6a-6c иллюстрируют неплетеный экран носителя катализатора данного изобретения.

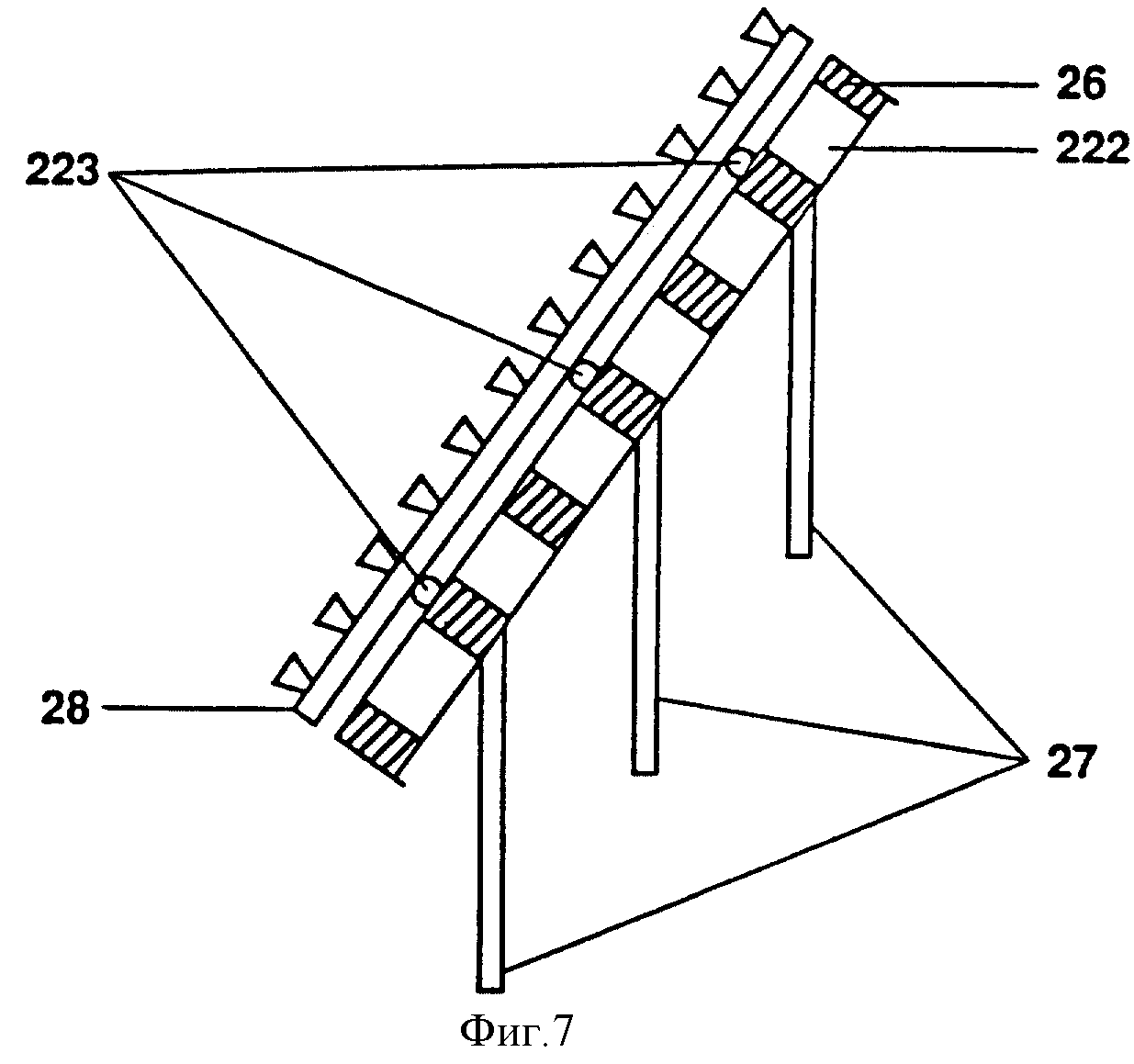

Фиг. 7a представляет собой сечение варианта воплощения конструкции носителя по линии X-X фиг. 1, показывающее экран носителя катализатора фиг. 5 и 6a-6c на элементе носителя катализатора.

Фиг. 8 представляет собой сечение другого варианта воплощения конструкции носителя катализатора по линии X-X фиг. 1, показывающее ряд элементов плетеного ячеистого экрана, разделенных верхними направляющими поток устройствами.

Детальное описание изобретения

Данное изобретение относится к конструкции для поддержания

слоя каталитических частиц внутри каталитического реактора. Конструкция данного изобретения включает, по крайней мере, три элемента: конический элемент носителя, по крайней мере, одно верхнее

направляющее поток устройство и донную пластину. Предпочтительно, конструкция данного изобретения должна дополнительно содержать, по крайней мере, один экранный элемент и одно нижнее направляющее

поток устройство. Различные элементы конструкции и их функции описаны ниже более детально. Данная конструкция обеспечивает улучшенное распределение жидких реагентов в слое катализатора и конструкция

дешевле в производстве, чем обычные лучеообразные конструкции носителя катализатора. Конструкция носителя катализатора данного изобретения включает:

a) перфорированный конический элемент

носителя, расходящийся вверх, и имеющий усеченную коническую форму, усеченную донной пластиной; и

b) по крайней мере, одно верхнее направляющее поток устройство, прилегающее к указанному

коническому элементу носителя и расширяющееся вверх и имеющее высоту выше конического элемента носителя, достаточную для того, чтобы направить поток жидкости вверх в указанный слой катализатора.

Усеченный конус представляет перевернутый конус, имеющий вершину в самой нижней точке и расходящийся вверх от вершины, причем конус усечен плоскостью перпендикулярно оси конуса и выше вершины. Предпочтительно, конический элемент носителя представляет собой перфорированную пластину. Использование конического элемента носителя, изготовленного с использованием фасонной металлической пластины, имеющей перфорации, распределенные по всей ее поверхности, для поддержания слоя катализатора сильно уменьшает вес конструкции носителя по сравнению с весом обычных поддерживаемых лучами конструкций. Изготовление пластины в усеченном конусе данного изобретения и соединение конуса с телом реактора в данной области техники представляет собой относительно легкую операцию. Равномерно распределенные отверстия в коническом элементе носителя данного изобретения обеспечивают конструкцию носителя, которая обеспечивает ввод реагирующих жидкостей в слой катализатора более равномерным способом по всей разделенной на сектора площади слоя катализатора, по сравнению с использованием обычных поддерживаемых лучами конструкций. Кроме того, поскольку диаметр и шаг каждого отверстия можно варьировать согласно конкретному положению конструкции носителя катализатора данного изобретения, картина распределения жидкого потока может быть легко отрегулирована. Образующийся в результате однородный контакт между жидкостью и катализатором, и связанное с этим пониженное давление капли, что обеспечено конструкцией носителя, повышает эффективность реакции. Таким образом, преимущества способа данного изобретения включают улучшенное распределение реагирующих веществ в слое катализатора, пониженное давление капли при течении сквозь конструкцию носителя, пониженный вес конструкции носителя, легкость изготовления и пониженную стоимость.

Типичная конструкция носителя катализатора данного изобретения для реактора, имеющего внутренний диаметр в диапазоне между от около 1,5 метра до около 10 метров, будет весить от около 1,2 до около 57 метрических тонн. Более предпочтительно, реактор должен иметь внутренний диаметр в диапазоне между от около 3 метров до около 7 метров и конструкция носителя катализатора будет весить от около 5 до около 28 метрических тонн. Обычно вес катализатора в реакторе, который поддерживается конструкцией носителя катализатора данного изобретения, может находиться в диапазоне от 11 до 3500 метрических тонн, и предпочтительно от 50 до 600, и более предпочтительно от 100 до 400 метрических тонн. Как обсуждалось выше, требуется конструкция носителя катализатора, имеющая минимальный вес, соизмеримый с данным диаметром реактора, загрузкой катализатора и требуемой скоростью жидкости через конструкцию.

Толщина перфорированной пластины, образующей конический элемент носителя, может быть рассчитана в соответствии с известными формулами напряжения мембраны на основе весовой загрузки катализатора, который должен поддерживаться носителем. Диаметр, шаг и число отверстий определяются на основе допустимого давления капли для реагирующего газа и реагирующей жидкости, текущими через конструкцию носителя, размеров частиц катализатора и веса слоя катализатора. Материалы элементов пластины определяются с учетом коррозии, вызываемой реагирующим газом и реагирующей жидкостью, температурой реакции и т.д.

Как правило, перфорированная пластина, образующая конический элемент носителя, имеет толщину между 5 мм и 50 мм, предпочтительно между 10 мм и 40 мм. Использование перфорированной пластины, имеющей изменяющуюся толщину между днищем конуса и верхом конуса, также охватываются объемом данного изобретения. Хотя перфорации в перфорированной пластине могут быть произвольной формы, выбирают обычно круглые отверстия из-за легкости их изготовления. Отверстия, образующие перфорации в перфорированной пластине, находятся, как правило, в диапазоне между 6 мм и 150 мм в диаметре, предпочтительно в диапазоне от 8 до 100 мм в диаметре, и более предпочтительно от 10 до 75 мм в диаметре. Для применений, в которых экран или другое такое средство для предотвращения прохода каталитических частиц через конический элемент носителя не используют, предпочтительная перфорированная пластина имеет отверстия или перфорации меньшие, чем частицы используемого катализатора. Обычно отверстия должны быть меньше, чем 10 мм, предпочтительно меньше, чем 8 мм, и более предпочтительно меньше, чем 6 мм в диаметре. Шаг перфораций в перфорированной пластине в интервале между 1,01 и 50, предпочтительно между 1,05 и 20 и более предпочтительно между 1,10 и 10 раз больше диаметра отверстий в перфорированной пластине.

Предпочтительная конструкция носителя катализатора включает конический элемент носителя, который покрыт средством для предотвращения прохода каталитических частиц через конический элемент носителя. Подходящее препятствующее проходу средство, как правило, берут в форме экрана (сита). Такие экраны могут быть либо плетеными, либо неплетеными. Налегающие друг на друга металлические стержни или прутки либо сваренные, либо другим способом скрепленные друг с другом, дают пример неплетеного экрана. Для того, чтобы обеспечить достаточную прочность для поддержания слоя катализатора при предотвращении прохода каталитических частиц через конический элемент носителя, желательно использовать множество экранных слоев.

Как пример использования, по крайней мере, двух экранных слоев, конструкция носителя катализатора включает первый плетеный ячеистый слой, покрывающий конический элемент носителя, и второй плетеный ячеистый слой, покрывающий первый плетеный ячеистый слой. Хотя два плетеных ячеистых слоя могут иметь одинаковые спецификации и обеспечивать, в основном, одну и ту же функцию, предпочтительно, чтобы второй плетеный ячеистый слой имел отверстия достаточно маленькие для того, чтобы предотвратить проход каталитических частиц. Предпочтительно также, чтобы площади отверстий первого плетеного ячеистого слоя, покрывающего конический элемент носителя, были больше, чем площадь сечения каждого отверстия в коническом элементе носителя и, чтобы диаметр проволочных элементов, из которых сконструирован первый плетеный ячеистый слой, был достаточно толстый для того, чтобы поддержать вес катализатора над каждым из отверстий. Второй плетеный ячеистый слой предусмотрен для того, чтобы препятствовать каталитическим частицам падать вниз сквозь конструкцию носителя, и первый плетеный проволочный ячеистый слой предусмотрен для того, чтобы усилить второй ячеистый слой и поддержать вес катализатора над площадью сечения (просвета) каждого отверстия. Сетчатые элементы для первого и второго проволочных плетеных слоев необязательно представляют собой плетение или сетку из металлической проволоки, но они могут быть заменены любым материалом, выполняющим ту же самую функцию, что и проволочное плетение, например перфорированными пластинами.

Плетеная сетка, используемая в данном изобретении, представляет собой плетение из металлической проволоки, причем диаметр проволоки обычно находится в диапазоне 0,1-10 мм, предпочтительно в диапазоне 0,5-8 мм, и более предпочтительно 0,5-3 мм. Отверстия между проволоками обычно составляют менее, чем 5 мм в наибольшем измерении и предпочтительно менее, чем 3 мм в наибольшем измерении. В применениях, использующих первый плетеный сетчатый слой и второй плетеный сетчатый слой, второй плетеный сетчатый слой может иметь физические свойства описанной выше сетки, т.е. с диаметром проволоки обычно в диапазоне от 0,1 до 10 мм, предпочтительно в диапазоне от 0,5 до 8 мм, и более предпочтительно в диапазоне от 0,5 до 3 мм, и причем отверстия между проволоками составляют обычно менее, чем 5 мм в наибольшем измерении, и предпочтительно менее, чем 3 мм в наибольшем измерении. Первый плетеный сетчатый слой может включать проволоки, имеющие диаметр в диапазоне от 0,1 до 50 мм, более предпочтительно, в диапазоне от 1 до 20 мм, с отверстиями между проволоками от 1 до 100 мм, предпочтительно от 2 до 50 мм.

Экран или перфорированная пластина, включающая множество продольных стержневых элементов, расположенных в поперечном направлении поверх несущих стержневых элементов, обеспечивая прорези, имеющие размер в ширину такой, чтобы предотвратить проход каталитических частиц через указанный экран, также используется для конструкции носителя катализатора. Пример экрана этого типа описан, например, в пат. США N 3723072, на полное описание которого здесь ссылаются.

Нижние направляющие поток устройства представляют собой, в основном, концентрические цилиндрические направляющие экраны, прилегающие к нижней поверхности конического элемента носителя и простирающиеся вниз для обеспечения того, чтобы жидкость, приходящая из нижней части реактора, равномерно вводилась в слой катализатора. В отсутствии направляющих поток устройств, жидкость стремится течь наружу (по направлению к стенкам реактора) под коническим элементом носителя конструкции носителя и затем по направлению вверх с высокой скоростью вдоль стенок реактора. В данной конструкции носителя катализатора конический элемент носителя (или эквивалентно оболочкоподобный элемент носителя) снабжен нижними направляющими поток устройствами в форме, например, пластин или направляющих экранов, расположенными под элементом носителя для получения равномерного распределения потока, избегая дырок в оболочкоподобном элементе носителя. Следовательно, картина распределения жидкости, входящей в слой катализатора, может быть легко отрегулирована при помощи соответствующего расположения направляющих поток устройств. Предпочтительно, цилиндрические нижние направляющие поток устройства располагают радиально на расстоянии один от другого между 10 мм и 1000 мм, более предпочтительно между 50 мм и 750 мм, образуя с коническим элементом носителя множество концентрических колец в резервуаре, причем каждый из нижних направляющих поток устройств коаксиален центральной части. Более предпочтительно, нижние направляющие поток устройства имеют существенно равные вертикальные длины, типично менее, чем 1000 мм в длину, и обычно в пределах от 50 мм до 1000 мм в длину.

Данная конструкция носителя катализатора включает, по крайней мере, одно верхнее направляющее поток устройство, прилегающее к коническому элементу носителя. Каждое верхнее направляющее поток устройство простирается вверх от верхней поверхности конического элемента носителя и имеет высоту над коническим элементом носителя, достаточную для того, чтобы уменьшить поток жидкости вдоль верхней поверхности конического элемента носителя, и направить поток жидкости вверх в указанный движущийся каталитический слой в указанном реакторе. Не обременяя себя какой-либо теоретической интерпретацией, коммерческий опыт с каталитическими реакционными системами, работающими с восходящим потоком жидкого сырья, подтверждает, что обычные конструкции носителя катализатора страдают от плохого распределения газообразных реагирующих веществ, включая водород, в слое катализатора. Один источник неравномерного распределения заключается в тенденции газообразных реагирующих веществ, которые проходят через коническую конструкцию носителя, мигрировать наружу вдоль поверхности конструкции носителя к наружной стенке реактора скорее, чем течь непосредственно вверх в слое катализатора. По-видимому, эта проблема представляет конкретный интерес, когда конический элемент носителя покрыт одним или более экранами. Конструкция носителя данного изобретения обеспечивает, по крайней мере, одно верхнее направляющее поток устройство, прикрепленное к верхней поверхности конического элемента носителя, для уменьшения миграции газообразных реагирующих веществ вдоль верхней поверхности. Каждое верхнее направляющее поток устройство представляет собой приподнятый элемент, образующий непрерывную конструкцию, концентричную к донной пластине конического элемента носителя. Каждое верхнее направляющее поток устройство может принимать одну из многих форм, включая направляющие экраны, сформованные детали, детали, полученные сваркой или волнистые детали, в коническом элементе носителя, и более чем одна форма может быть использована в отдельной взятой конструкции носителя катализатора. Предпочтительным верхним направляющим поток устройством является одна или более сварных конструкций, причем каждая образует непрерывную сварную нитку, которая присоединяет экранный элемент к коническому элементу носителя. Размеры верхнего направляющего поток устройства могут зависеть от типа используемого материала. Например, сварную деталь, используемую в качестве верхнего направляющего поток устройства, как правило, можно изменять по высоте от около 5 мм до 50 мм, в то время как направляющий экран можно изменять по высоте от около 5 мм до 250 мм.

Упор в следующем описании будет сделан, главным образом, на жидкое сырье, текущее вверх через конструкцию носителя катализатора и через слой катализатора, поддерживаемого ею. Термин "восходящий поток" относится к движущемуся вверх относительно горизонтальной плоскости потоку, но он не ограничивается вертикальным направлением потока, который перпендикулярен горизонтальной плоскости. Используемый здесь термин каталитическая реакционная зона с "движущимся слоем", есть зона, из которой удаляют катализатор, и к которой добавляют катализатор во время течения реакции и при условиях реакции, таких что катализатор движется вниз в реакционной зоне во время удаления катализатора.

Жидкое сырье, содержащее жидкий компонент и/или компонент в паровом (или газообразном) состоянии, включает жидкости, такую как углеводородная жидкость, и пары, такие как водородсодержащий газ. Используемый здесь термин "катализатор" и "каталитические частицы" относится к частицам, которые взаимодействуют с жидким сырьем, такие как частицы, добавляемые для облегчения реакции, сорбенты или другие жидкие контактные тела.

Конструкция данного изобретения включает, по крайней мере, три элемента: конический элемент 26 носителя, по крайней мере, одно верхнее направляющее поток устройство 223 и донную пластину 25. Предпочтительно, конструкция данного изобретения может также содержать, по крайней мере, один экранный элемент 28 и одно нижнее направляющее поток устройство 27. Эти элементы иллюстрированы на фиг. 1 и 2, за исключением верхнего направляющего поток устройства, которое представлено на фиг. 7 и 8.

Обратимся теперь к фиг. 1 и 2, где показано, что конструкция носителя катализатора включает усеченный конический элемент 26 носителя, имеющий диаметр, который расширяется вверх в направлении верхней части реактора-сосуда 11, и центральную часть, показанную как донная пластина 25, расположенную в центре конического элемента 26 носителя, а именно, в самом низком положении конструкции носителя, и простирающуюся перпендикулярно центральной линии реактора-сосуда 11. Конический элемент 26 носителя предпочтительно представляет перфорированную пластину, пронизанную многочисленными отверстиями. Отверстия могут быть любой формы или размера; по причинам легкости изготовления предпочтительными являются цилиндрические отверстия. Размер отверстий и число отверстий зависит от требуемой скорости потока жидкости через конструкцию носителя катализатора и являются конкретными для каждой отдельной конструкции и задаются рабочими условиями внутри реактора. Например, скорости потока жидкости через конический элемент носителя порядка от около 0,015 м/с (0,05 фут/с) до около 1,52 м/с (5,0 фут/с) должны быть подходящими для конструкции носителя катализатора данного изобретения.

Толщина перфорированной пластины 26 может быть рассчитана в соответствии с известными формулами расчета напряжения мембраны, исходя из весовой нагрузки катализатора, который должен быть поддержан. Отверстия 222 сквозь пластину 26 предпочтительно расположены с равномерным шагом. Общая площадь сечения отверстий 222 определяется, исходя из допустимого давления капли для жидкого сырья, входящего в слой катализатора через конструкцию носителя катализатора. Конический элемент носителя 26 и донная пластина 25 необязательно могут иметь отверстия 222 с одним и тем же шагом или одного и того же диаметра. Например, отверстия 222 могут иметь различные диаметры и различный шаг в зависимости от расположения на конструкции носителя.

Конический элемент носителя 26 имеет форму усеченного конуса, такого что угол α - угол между образующей линией усеченного конуса и диаметром реактора больше, чем угол естественного скоса каталитических частиц, для того, чтобы облегчить течение катализатора во время удаления катализатора. Как правило, угол α колеблется от около 40o до около 80o, предпочтительно от около 50o до около 70o, более предпочтительно от около 55o до около 65o, еще более предпочтительно от около 58o до около 62o.

Донная пластина 25, имеющая, в основном, круглую форму, расположена перпендикулярно центральной линии реактора и соединена с углами нижней части конического элемента 26 носителя. Донная пластина обычно имеет диаметр между 300 мм и 5000 мм и более предпочтительно между 500 мм и 3000 мм.

Донная пластина 25 может быть либо перфорирована, либо неперфорирована. Предпочтительно, чтобы донная пластина 25 была неперфорирована (т.е. без отверстий) в части ниже входа 30 в трубопровод 29 для удаления катализатора (см. фиг. 4), тем самым препятствуя непрореагировавшим жидкостям проходить в трубопровод 29 во время удаления катализатора. Если донная пластина 25 имеет перфорированные части, то перфорации или отверстия предпочтительно имеют размер, достаточный для того, чтобы допустить проход каталитических частиц через донную пластину. Когда перфорации имеют такой размер, их покрывают средством, таким как экран, для предотвращения прохода каталитических частиц через донную пластину.

Конический элемент носителя 26 покрывают, по крайней мере, одним экранирующим элементом 28. Перфорации в коническом элементе 26 носителя достаточно большие, чтобы допустить проход жидкого сырья через конический элемент носителя и донную пластину. Хотя перфорации могут быть меньше, чем каталитические частицы, тем самым предотвращая течение каталитических частиц через конический носитель, предпочтительно, чтобы перфорации имели размер, по крайней мере, в одном измерении, в несколько раз больше, чем размер каталитических частиц. В этом предпочтительном варианте воплощения конический элемент 26 носителя покрывают, по крайней мере, одним экранирующим элементом 28. Хотя специалисту-практику в данной области должно быть ясно, что тип применяемого экранирующего элемента не является существенным, по крайней мере, один экранирующий элемент должен иметь перфорации размером, который предотвратит проход каталитических частиц через экран, но позволит проходить жидкому сырью. В конкретном варианте воплощения, показанном на фиг. 2, плетеный сетчатый слой 28a покрывает конический элемент 26 носителя и, по крайней мере, перфорированную часть донной пластины 25. Первый сетчатый слой 28a изготавливают из проволочной сетки с сравнительно большим размером ячейки, плетеной, используя толстые металлические проволоки. Второй слой 28b проволочной сетки изготавливают из проволочной сетки с несколько меньшим размером ячейки, чем размер частиц катализатора. Второй слой 28b проволочной сетки предусмотрен для того, чтобы препятствовать каталитическим частицам падать вниз через конструкцию носителя, и первый сетчатый слой 28a предусмотрен для того, чтобы усилить второй сетчатый слой 28b.

Предпочтительно, чтобы площадь просвета первого плетеного сетчатого слоя, покрывающего отверстия элементов пластины, была больше, чем площадь просвета каждой дырки и, чтобы диаметр проволочных элементов был бы достаточно толст для того, чтобы поддерживать вес катализатора над каждым из отверстий. Плетеные сетчатые элементы для первого и второго проволочных слоев необязательно представляют собой плетение из металлической проволоки, но они могут быть заменены любым материалом, выполняющим ту же самую функцию, что и проволочное плетение, например перфорированными пластинами или параллельными прутками, имеющими ширину в поперечном сечении в самом широком измерении между около 0,5 мм и около 125 мм.

В предпочтительном варианте воплощения, представленном на фиг. 1, 5 и 6a-6c, верхняя поверхность конического элемента 26 носителя может быть покрыта одним или более перфорированными экранами, сконструированными путем расположения множества продольных стержневых элементов 139, поперек по несущим стержневым элементам 140, расположенным на расстояниях, достаточных для того, чтобы обеспечить множество щелевых отверстий, типично шириной между 0,01 мм до 10 мм, предпочтительно между 0,2 мм и 8 мм. В предпочтительном варианте воплощения, продольные стержневые элементы и несущие стержневые элементы обычно сваривают вместе. Обратимся теперь к фиг. 5, на которой представлен вид в плоскости части экрана 28 фиг. 1. Множество продольных стержневых элементов 139 наложены на и прикреплены к множеству несущих стержневых элементов 140 способом, достаточным для того, чтобы обеспечить щелевые просветы 141 между соседними продольными стержневыми элементами 139. Продольные стержневые элементы 139 расположены на таком расстоянии, что щелевой просвет 141 допускает проход жидкостей, в то же время препятствуя проходу каталитических частиц. Для конструкции носителя катализатора, продольные стержневые элементы 139 и несущие стержневые элементы 140 должны иметь ширину в поперечном сечении, измеренную в самом широком поперечном сечении, в области между около 0,5 мм и около 5 мм. Хотя фиг. 5 показывает продольные стержневые элементы 139, расположенные перпендикулярно несущим стержневым элементам 140, специалистам в данной области должно быть очевидно, что несущие стержневые элементы 140 могут иметь радиальное расположение, так что продольные стержневые элементы 139 должны быть прикреплены под косым углом к несущему стержневому элементу 140, а не перпендикулярно ему. Экран, описанный в этом разделе, обычно известен специалистам в данной области, как сварной экран. Конкретный пример сварного экрана, который коммерчески доступен, известен как "экран Джонсона" ("Johnson screen").

Фиг. 6a-6c иллюстрируют сечения экрана, иллюстрированного на фиг. 5, вдоль линии сечения 8-8. На фиг. 6a соседние продольные стержневые элементы 139 имеют круглое поперечное сечение. Фиг. 6b иллюстрирует продольный стержневой элемент 139, имеющий сплошное трапецеидальное сечение. Фиг. 6c иллюстрирует продольный стержневой элемент 139, имеющий канальный тип поперечного сечения.

Множество концентрических, в основном, цилиндрических нижних направляющих поток устройств 27 различных диаметров прилегает к нижней поверхности или находится под поверхностью конического элемента 26 носителя. Предпочтительно, центральная линия каждого нижнего направляющего поток устройства совпадает с центральной линией вертикальной стенки 12 реактора. Альтернативно, нижние направляющие поток устройства 27 концентричны донной пластине 25. Нижние направляющие поток устройства 27 направляют жидкость, приходящую от дна реактора в слой катализатора при равномерном распределении через конструкцию носителя, которая связана с телом реактора 11 с помощью усиливающего кольца 23.

Особое достоинство нижнего направляющего поток устройства 27 заключается в том, что с помощью каждого устройства 27, простирающегося аксиально параллельно боковой стенке 12 сосуда 11, смесь углеводородного жидкого сырья и водорода, входящая в слой, разделяется с помощью гравитации на радиально чередующиеся кольца газа и жидкости. Таким образом, обе фазы текут вверх через соседние концентрические кольцеобразные проходы через конический элемент 26 носителя. Предпочтительное отделение газа от жидкости в каждом кольце включает кольцевой колпачковый сегмент газа, покрывающий соседний нижний кольцевой сегмент, наполненный жидкостью. Следовательно, обе жидкостные фазы имеют равный и кольцеобразно-смежный доступ к слою через элемент 26 носителя и элемент 28 экрана. Множество чередующихся кольцеобразных резервуарных колец водорода и углеводородной жидкости гарантирует равномерную (even) и равную подачу обеих фаз через всю площадь поперечного сечения конструкции носителя катализатора в слой 10. Среди других факторов нами, в частности, обнаружено, что эта конфигурация обеспечивает равномерное (even) и равное распределение через всю площадь поперечного сечения слоя катализатора. Такое равное распределение по всему диаметру слоя 10 допускает спокойную зону течения, которая образуется непосредственно выше донной пластины 25, которая усекает конический элемент 26 носителя. Это существенно понижает потенциальное локальное кипение или вихревые потоки, которые могут быть вызваны в слое катализатора, в точке удаления катализатора через вход 30 перевернутой J-трубки 29, гарантируя локальный ламинарный поток катализатора и жидкости из слоя 10.

Обратимся теперь на фиг. 1, 7 и 8, множество верхних направляющих поток устройств 223 также прилегают и поднимаются над верхней поверхностью конического элемента носителя для того, чтобы уменьшить или ограничить миграцию жидкого сырья, главным образом водородсодержащего газа, вдоль верхней поверхности конического элемента носителя и внутри и ниже экрана 28 и в направлении вверх вдоль наружной вертикальной стенки 12 реактора. В варианте воплощения изобретения, представленном на фиг. 7, верхние направляющие поток устройства 223 наращивают металлическими сварными швами, которые образуют круговую структуру на верхней поверхности конической конструкции носителя. Предпочтительно, сварные швы образуют непрерывное, обычно круговое соединение между верхней поверхностью конического элемента носителя и экраном, таким как экран на фиг. 5 и 6a-6c. Дополнительные соединения или сварные соединения могут прикрепляться к наружным концам экрана, чтобы дополнительно уменьшить миграцию жидкости вдоль экрана. Верхние направляющие поток устройства 223, показанные на фиг. 8, представляют собой направляющий экран (перегородку), концентричную к донной пластине 25, простирающуюся вверх от верхней поверхности конического элемента носителя. Верхние направляющие поток устройства 223, показанные на фиг. 8, отделены частью экрана 28, который образует кольцеобразное покрытие над перфорациями 222.

Фиг. 4 иллюстрирует конкретную систему для гидрообработки, в которой данная конструкция носителя катализатора может быть использована. Сосуд 11, показанный утолщенной линией его цилиндрической боковой стенки 12 и выпуклых замыкающих головных частей или концов 13 и 14, предназначен для взаимодействия водородсодержащего газа, смешанного с потоком жидкого углеводорода в условиях реакции. Такой реакционный газ и сырьевой поток углеводородных жидкостей предварительно смешивают и вводят, как один поток, через головную часть 13 дна с помощью линии 16.

Чтобы гарантировать максимальную каталитическую пользу во время гидрообработки углеводородного сырьевого потока и водородсодержащего газа, существенно, чтобы сосуд 11 содержал по возможности больше катализатора внутри объема конструкции сосуда 11. В соответствии со сказанным, конструкцию носителя катализатора для слоя 10 помещают по возможности ниже в сосуде 11 при гарантии полного и адекватного распределения фазы водорода внутри жидкого углеводородного потока. В то же самое время верхний предел слоя 10 находится вблизи верхней части выпуклой головной части 14, обеспечивая адекватное пространство 21 для выделения любого захваченного катализатора из образующихся продуктов, удаляемых через центральную трубку 18. Для обеспечения того, чтобы катализатор не увлекался жидкими продуктами, выходящими через центральную трубку 18, в пространстве 21 выше поверхности 20 слоя может быть установлен экран 15.

Затем свежий катализатор добавляют на поверхность 20 через трубку 19, простирающуюся через экран 15. Верхний уровень слоя 10 предпочтительно контролируют непрерывно. Способы и средства контроля поддержания уровня подробно описаны в пат. США N 5076908.

Конструкция носителя катализатора характеризуется, в частности, конической конфигурацией конического элемента 26 носителя, что гарантирует непрерывность (сохранение) пробкоподобного потока по всей длине слоя и, в особенности, в донной части. Кроме того, пробкоподобный поток уплотненного слоя катализатора, достигается путем подбора средней плотности, размера и формы каталитических частиц, образующих слой так, что слой расширяется менее, чем на 10% при максимальных предполагаемых скоростях жидкого потока парового и жидкого компонентов через него. Катализатор, широко применяемый в гидропроцессе, включает диапазон размеров или распределение по размерам такое, что по крайней мере, около 90% по весу, предпочтительно, по крайней мере, около 95% по весу, более предпочтительно, по крайней мере, около 97% по весу, каталитических частиц в слое 10 катализатора имеет диаметр, находящийся в диапазоне от R1 до R2, где (i) R1 имеет значение, находящееся в диапазоне от около 1/64 дюйма (0,04 см) (т.е. приблизительно размер отверстия Tyler экрана с 35 меш) до около 1/4 дюйма (0,6 см) (т.е. приблизительно размер отверстия Tyler экрана с 3 меш); (ii) также R2 имеет значение, находящееся в диапазоне от около 1/64 дюйма (0,04 см) (т.е. приблизительно размер отверстия Tyler экрана с 35 меш) до около 1/4 дюйма (0,6 см) (т.е. приблизительно размер отверстия Tyler экрана с 3 меш); и (iii) отношение R1/R2 имеет значение, большее чем или равное приблизительно 1 и меньше, чем или равное приблизительно 1,4 (или приблизительно квадратный корень из 2,0). Кроме того, катализатор предпочтительно представляет собой сферический катализатор, имеющий одинаковую (однородную) плотность, находящуюся в диапазоне от около 0,7 г/куб. см до около 3,0 г/куб. см.

Желательно непрерывно контролировать такое движение и уровень слоя такого катализатора, чтобы предотвратить переполнение и гарантировать минимальный барботаж и минимальную сопутствующую потерю реакторного пространства и минимальное разделение частиц по размеру. Равномерность потока газа поддерживают по всей площади поперечного сечения сосуда и по всему объему слоя так, чтобы избежать бурного кипения слоя, включая вихревые токи или локализованную рециркуляцию каталитических частиц, двигающихся вниз в пробкоподобном потоке через сосуд. Предпочтительно, чтобы газообразный компонент сырьевого потока равномерно распределялся через множество кольцеобразных концентрических колец или многоугольников, служащих в качестве направляющих экранов, прилегающих к нижней поверхности конического элемента носителя, с образованием множества пар связанных кольцевых карманов газа и соседних концентрических колец жидкого кольцеобразного сырья между каждыми соседними парами кольцевых носителей. Так, слой катализатора обеспечивается равномерно концентрическими кольцеобразными и чередующимися кольцами сырья как жидкости, так и газа по всей поверхности площади поперечного сечения движущегося вниз слоя катализатора.

Трубопровод 29 для удаления катализатора, показанный на фиг. 4, изготавливают так, что его вход расположен по соседству с и выше донной пластины 25, чтобы облегчить отвод катализатора из конструкции носителя. Предпочтительный трубопровод для удаления катализатора представляет собой перевернутую J-трубку, подробно описанную в пат. США NN 5076908, 5302357 и 5098230, полное описание которых приводится здесь в качестве уровня техники. В частности, перевернутая J-трубка представляет собой трубопровод для удаления катализатора, имеющий входное отверстие обычно направленное вниз в реакционный сосуд 11, по соседству с и выше центральной части (донная пластина 25) конического элемента носителя, и включающий первую часть 224, простирающуюся вверх от указанного входа, и вторую часть 225, простирающуюся вниз из сосуда 11, причем отношение объема первой части к общему объему трубопровода менее, чем 0,1.

Предпочтительно, данное изобретение относится к способам и устройству для замены катализатора в процессе работы без локального взлета и бурного кипения каталитических частиц вокруг точки удаления внутри слоя катализатора с помощью ламинарно текущего жидкого углеводородного потока либо внутрь, либо из реакторного сосуда 11 через пару расходных линий (flow path) 19 и 29. Каждая из расходных линий имеет, в основном, постоянную площадь поперечного сечения по всей своей длине и диаметр, по крайней мере, в пять раз больше среднего диаметра каталитических частиц, текущих между указанным сосудом и, по крайней мере, одним и предпочтительно двумя герметизированными воронками-затворами или приемниками 60 и 80 катализатора, служащими соответственно для подачи свежего катализатора на поверхность слоя 20 и для удаления отработанного катализатора со дна. Кроме того, каждая расходная линия включает, по крайней мере, один расположенный на линии контрольный клапан 64 и 84, имеющий сквозной канал, в основном, того же диаметра, что и расходная линия, и, по крайней мере, одну линию 69 для вывода жидкого потока и одну линию 87 для введения жидкого потока в пульповую линию для вымывания каталитических частиц из линии. Предпочтительно, жидкость для промывки представляет собой жидкость и селективно, при реверсе потока водорода через линию, когда катализатор не находится в движении, частицы блокируются от входа в расходную линию и тем самым предотвращается коксование на входе в расходную трубку. Сосуды-бункеры 60 и 80, по выбору, находятся под давлением, что требуется для того, чтобы заставить такой ламинарный поток увлеченного жидкостью катализатора подать катализатор-замену в верхнюю часть сосуда-реактора 11, и для того, чтобы удалить отработанный катализатор из нижней части сосуда. Желательно, чтобы каждая из расходных линий характеризовалась перевернутой J-трубкой 29, 71, 86, 96 и 108, которая включает входную часть для жидкого потока и захваченного катализатора, имеющую обращенную вверх часть для протекания потока существенно более короткую, чем направленная вниз расходная линия. Предпочтительно, в сосуде-реакторе 11 входная часть для удаляющегося катализатора расположена выше неперфорированной центральной части 25 конического элемента 17 носителя катализатора, так что местоположение удаляемого катализатора находится вблизи нижней части слоя, но существенно за (снаружи) концентрической линией подачи восходящих потоков жидкого углеводородного сырья и газа. Это дает возможность избежать захвата газом суспензии катализатора, как например, при барботаже (бурном кипении) слоя вокруг точки всасывания. Из вышеприведенного краткого изложения становится очевидным, что несколько существенных факторов непосредственно вносят вклад в эффективное использование данного способа, чтобы гарантировать небурно кипящий пробкоподобный поток тела каталитических частиц при контактировании с текущим через него в противотоке углеводородным жидким потоком пара и жидкости при максимальной объемной скорости. К числу таких существенных факторов относятся: 1) характеристики размера, объема и плотности таких частиц при предварительно выбранных скоростях течения и давлениях углеводородного жидкого потока; 2) контроль барботажа слоя и/или поднятия слоя во время течения углеводородной жидкости; 3) ламинарное течение каталитических частиц во время движения внутри и из движущегося слоя для замены или регенерации без бурного кипения или вскипания; 4) концентрическая кольцеобразная подача чередующихся колец газа и жидкого компонента углеводородного сырья равномерно в движущийся слой катализатора, который способен быстро восстанавливаться от нарушения или изменений давления в сосуде, которые разрушают такие чередующиеся кольца газа и жидкости на протяжении длительного пробега процесса (например, несколько тысяч часов); 5) перераспределение компонентов газа вдоль аксиальной длины движущегося слоя.

Способ гидропревращения, в котором может быть использована данная конструкция носителя катализатора, включает гидрокрекинг, гидродеметаллирование, гидроочистку, гидродесульфурацию, гидроденитрификацию, заключительную гидроочистку (hydrofinishing), и т.п., каждый из которых каталитическим путем повышает качество тяжелого (высоковязкого) углеводородсодержащего масла, которое представляет жидкий углеводородный поток или жидкий углеводородный сырьевой поток. Используемый здесь термин "тяжелый" жидкий углеводородный поток означает жидкий углеводородный поток, по крайней мере, 50 объемных процентов которого кипит выше приблизительно 204oC, и который предпочтительно содержит значительную фракцию, кипящую выше приблизительно 343oC и, в частности, предпочтительно выше приблизительно 510oC. Предпочтительными жидкими углеводородными потоками являются остаточные погоны и синтетическое нефтяное сырье. Они могут быть получены из сырой нефти, из угля, из горячего сланца, из песчано-смоляного битума, из тяжелых гудронов и из других синтетических источников.

Условия каталитического повышения качества (например, условия каталитической десульфурации, условия каталитического гидрирования, такие как предназначенные для насыщения асфальтенов, условия каталитической денитрификации, условия каталитического гидрокрекинга и т.д.), применяемые в зонах реакции гидропревращений внутри сосуда-реактора 11 для предпочтительных вариантов воплощения данного изобретения включают температуру реакции обычно в диапазоне от около 230oC до около 480oC, давление обычно в диапазоне от около 30 до около 300 атмосфер, скорость водорода, начиная от около 1000 и кончая около 10000 стандартных кубических футов (280 куб.м) на баррель сырья (159 л) и часовую объемную скорость жидкости (LHSV) в диапазоне от около 0,20 ч-1 до около 10 ч-1. При повышении качества сырья путем деметаллирования, температуры и давления внутри реакционной зоны могут быть такими же, которые типичны для общепринятого процесса обработки путем деметаллирования. Давление обычно составляет свыше 500 psig (514,7 psia; 35,5 бар.). Температура типично выше, чем около 315oC, и предпочтительно выше 371oC. Обычно, чем выше температура, тем быстрее удаляются металлы; но чем выше температура, тем менее эффективно используется допустимая нагрузка металлами катализатора деметаллирования. Хотя реакция деметаллирования может быть проведена в отсутствии добавляемого водорода, обычно используют водород и поэтому требуется его полное и равное распределение в движущемся слое наряду с любыми газами, выделяющимися из сырья.

Пример 1.

Нижеследующее представляет собой пример разработки поддерживающей конструкции согласно данному изобретению:

Внутренний диаметр реактора 4400 мм

Вес катализатора в реакторе 220

метрических тонн

Угол α 60o

Диаметр нижней пластины 1066 мм

Толщина перфорированной пластины - 22 мм в нижней части боковой стенки, 28 мм в верхней части

боковой стенки

Диаметр Х шаг отверстия 50 мм х 75 мм

Первый плетеный сетчатый слой - металическое проволочное плетение, имеющее диаметр 6 мм, шаг 10 мм

Второй плетеный

сетчатый слой - металлическое проволочное плетение, имеющее диаметр 1,6 мм, шаг 9 х 9 меш

Общий вес поддерживающей конструкции - приблизительно 11 тонн

Пример 2.

Размеры модели обычной лучевой поддерживающей конструкции, основанной на тех же самых конструктивных условиях, как в примере 1, являются следующими:

Лучи - 8 плотных кусков высотой 330 мм и

шириной 150 мм

Поперечный элемент, пересекающий лучи - ряд пластинчатых элементов высотой 300 мм и толщиной 38 мм

Общий вес поддерживающей конструкции - приблизительно 32 тонны

Сравнение примера 1 с примером 2: широкие лучи в обычной поддерживающей конструкции имеют тенденцию затруднять течение жидкости в слой катализатора, тем самым вызывая неравномерное и

неоднородное распределение жидкости в слое, большие перфорации в конструкции носителя данного изобретения обеспечивают значительно более однородное течение жидкости. Увеличение потока жидкости при

использовании обычной конструкции носителя повышает давление капли и увеличивает силовую нагрузку в значительно большей степени, чем когда увеличивают поток жидкости через конструкцию носителя данного

изобретения, поскольку перфорации в данной конструкции носителя могут быть сконструированы независимо от других параметров конструкции, таких как требуемая прочность конструкции носителя.

Вес конструкции носителя данного изобретения может быть ниже приблизительно на 35% веса обычной конструкции. Уменьшение стоимости материала составляет величину такого же порядка. Поскольку толщина юбки, поддерживающей тело реактора, может быть уменьшена благодаря уменьшению веса поддерживающей конструкции, стоимость материала может быть дополнительно уменьшена. И, поскольку конструирование данной конструкции требует менее сложных операций, чем в случае обычной конструкции, то потребность в рабочей силе, необходимой для изготовления и установки конструкции, может быть также снижена вплоть до приблизительно 30%.

Пример 3.

Нижеследующее представляет собой другой пример разработки поддерживающей конструкции согласно данному

изобретению:

Внутренний диаметр реактора - 4400 мм

Вес катализатора в реакторе - 220 метрических тонн

Угол α - 60o

Диаметр донной пластины - 1066

мм

Толщина перфорированной пластины - 22 мм в нижней части боковой стенки, 28 мм в верхней части боковой стенки

Диаметр Х шаг отверстия - 50 мм х 75 мм

Экран, приваренный к

перфорированной пластине - Johson Фильтрационные Системы V-образный проволочный экран Sharp Series Screen с # 93 V-обраэной проволокой, разделенный щелями 0,05 дюйма (0,13 см) на # 156 круглом стержне

на 3/4 дюйма центрах (0,090 дюйма (0,23 см) ширина проволоки и 0,140 дюйма (0,36 см) высота проволоки с 13o углом рельефа)

Общий вес поддерживающей конструкции - приблизительно 11

тоннч

Реферат

Использование: гидрообработка углеводородного сырья. Разработана легкая по весу и легко изготовляемая конструкция носителя катализатора, которая допускает течение жидкости в слой катализатора при равномерном распределении. Конструкция носителя выполнена в конусообразной форме, в которой диаметр расширяется по направлению вверх. Конструкция носителя включает оболочкоподобный элемент носителя, первый сетчатый слой, включающий толстые сетчатые элементы, и второй сетчатый слой, имеющий меш-размер, который не позволяет каталитическим частицам проходить сквозь. Первый сетчатый слой покрывает элемент носителя, и второй сетчатый слой покрывает первый сетчатый слой. Оболочкоподобный элемент носителя включает круглую донную пластину, простирающуюся перпендикулярно центральной линии реактора, и боковую стенку, имеющую усеченную конусную форму, которая простирается вверх от края донной пластины. Донная пластина и боковая стенка, главным образом, изготовлены из перфорированных пластин, через которые проходит жидкость. Множество цилиндрических направляющих поток устройств различных диаметров предусмотрены снизу оболочкоподобного элемента носителя. Изобретение позволяет упростить конструкцию и уменьшить потребность в рабочей силе. 3 с. и 18 з.п. ф-лы, 10 ил.

Комментарии