Импульсный реактор и импульсное устройство с псевдоожиженным слоем и способ сжигания твердого топлива - RU2105241C1

Код документа: RU2105241C1

Чертежи

Описание

Изобретение относится к импульсному реактивному устройству с псевдоожиженным слоем и способу сжигания твердого топлива и к другим операциям, осуществляемым эффективным, экологически допустимым и экономическим образом.

Разработаны и/или представлены многочисленные технологии использования топлива с высоким содержанием серы в общем угля, и в частности. С точки зрения рабочих характеристик, распространения тепла и экономического эффекта возникла технология сжигания с использованием псевдоожиженного слоя как ведущее направление применения топлива с высоким содержанием серы. Разработаны и находятся на разной стадии серийного производства многочисленные устройства для сжигания с псевдоожиженным слоем. Такие системы могут быть классифицированы в соответствии с рабочим давлением (атмосферные или действующие при повышенном давлении) и способом псевдоожижения (кипящие или циркулирующие). Все системы с псевдоожиженным слоем характеризуются такими показателями, как захват серы на месте, отсутствие шлака или засорения передающих тепло поверхностей, высокая степень теплопередачи к передающим тепло поверхностям, почти постоянная температура в зоне сгорания и приспосабливаемость к различному виду топлива. Благодаря этим существенным признакам технология сжигания с псевдоожиженным слоем может успешно конкурировать на рынке больших промышленных бойлеров (6,3-37,8 кг/сек или 50,000-300,00 фунтов/час пара). Совершенствуется демонстрация крупномасштабных проектов (70-150 MWe) для скорейшего развития серийного производства в сфере применения. Потенциал технологии сжигания с псевдоожиженным слоем, в частности, атмосферного сжигания с псевдоожиженным слоем мелкомасштабных (<6,3 кг/сек или 50,000 ф/час парового эквивалента) установок, однако, до недавнего времени не был исследован серьезным образом.

Технология атмосферного сжигания с псевдоожиженным слоем, представляется, имеет значительный потенциал для замены нефти и газа в мелкомасштабных установках менее 6,3 кг/сек (50,000 ф/час) парового эквивалента. Эти небольшие агрегаты могут быть использованы для получения тепла, горячей воды, пара и обогрева жилья, магазинов и предприятий. В настоящее время для этих целей используется почти исключительно оборудование, работающее на сжигании нефти и природного газа. Учитывая большую разницу в ценах на эти виды топлива и уголь, технология атмосферного сжигания с псевдоожиженным слоем на угольном топливе для мелкомасштабных установок имеет возможность стать конкурентноспособной в таких экономических условиях, когда различие в цене превосходит первоначальные капитальные затраты системы, функционирующей на угле. Успешное развитие систем, работающих на угольном топливе, может быть не только более экономичным, но также может снизить зависимость страны от иностранной нефти и открыть новые рынки для отечественного угля и разработки технологий с псевдоожиженным слоем на основе угольного топлива.

Анализ рынка показывает, что система на угольном топливе, которая обеспечивает конкурентноспособные уровни капитала и функционирования и эксплуатационных расходов, рабочих показателей и надежности при степени образования пара 0,126-1,26 кг/сек (1,00-10,000 ф/час), может заменить 2,64 Е Дж (2,5 БТЕ4) газа и нефти в пределах жилого, коммерческого секторов и сектора промышленного освещения. В промышленном секторе системы от 1,26 до 6,3 кг/сек (10,000 до 50,000 ф/час) пара могут заменить более 1,16 Е Дж (1,1 Б Т Е4) энергии в год.

Как указывалось ранее, атмосферные системы с псевдоожиженным слоем могут быть классифицированы на системы со стационарным кипящим слоем и системы с циркулирующим слоем. В системах с кипящим слоем, работающих на угольном топливе, крайне необходимо контролировать степень распространения мелких частиц (отмучиваемых частиц) в подаче угля и сорбента, чтобы ограничить перенос частиц и его вредное влияние на характеристики сжигания и захвата серы, распространения тепла и размер оборудования для сбора твердых частиц. Кроме того, соотношения более высокой подачи Ca/S, обычно необходимые в установках сжигания с кипящим псевдоожиженным слоем, приводят к увеличению издержек на сорбент и удаление отходов, и способность к отклонению довольно ограничена. Система сжигания с циркулирующим псевдоожиженным слоем показывает более высокую эффективность сгорания и использования сорбента, более низкие значения выбросов NOx благодаря многочисленным ступенчатым изменениям воздуха, и более высокую гибкость в отклонении топлива по сравнению с системами кипящего типа, однако, система циркулирующего типа требует наличия высокой камеры сгорания с достаточной теплопередачей поверхностью. Уменьшение камер сгорания с циркулирующим псевдоожиженным слоем до значительно меньших размеров, чем 12,6 кг/сек (100,000 ф/час) парового эквивалента, делает эту систему и непрактичной и дорогостоящей.

В общем плане, системы с ожиженным слоем имеют тенденцию к большой тепловой инерции. Запуск больших систем с ожиженным слоем требует довольно много времени и вспомогательных подсистем для предварительного нагрева слоев контролируемым образом. Все это приводит к увеличению стоимости и сложности всей системы. Концепции, которые предлагают простую компактную конструкцию для быстрого запуска с дешевым техническим оснащением и отличаются простыми рабочими характеристиками, рассчитаны на установки небольшого размера. Тепловая инерция систем с ожиженным слоем также отрицательно влияет на последующую загрузку до определенного значения, а это является серьезным недостатком уменьшения размера до конечных малых установок. Конструкции систем должны быстро реагировать на изменения нагрузки, особенно посредством вспомогательных подсистем сжигания топлива и способов нагревания слоя. Подобные конструкции не требуют дополнительного технического оснащения и контрольных систем, если капитальные затраты на такую систему будут поддерживаться на достаточно низком уровне с целью обеспечения конкурентноспособности по отношению к существующему нефтяному и газовому оборудованию. Кроме того, новые конструкции, обеспечивающие более высокую производительность для камеры сгорания данного размера, будут способствовать уменьшению капитальных затрат на кДж/час (БТЕ/час) использованного топлива. Однако, это должно быть достигнуто без нарушения контрольных показателей загрязнения оборудования, способного следовать жестким требованиям для этих конечных установок.

В [2] описана импульсная камера сгорания с камерой зажигания (или запальной камерой). Перфорированная труба соединена одним концом с камерой зажигания и другим концом с камерой сгорания на некотором расстоянии от заглушенного конца камеры сгорания. В частности, блок импульсного сгорания используют для воспламенения топлива в импульсном режиме в системе псевдоожиженного слоя. Изобретение, описанное в Авторском свидетельстве, имеет камеру с псевдоожиженным слоем, расположенную над блоком импульсного сгорания таким образом, что продукты сгорания, истекающие из импульсной камеры сгорания, не действуют непосредственно на псевдоожиженный слой. При работе камера импульсного сгорания зажигает и направляет продукты импульсного сжигания в направлении перфорированной трубы. Продукты затем вытекают из трубы вверх через выходное сопло для воздействия на камеру с псевдоожиженным слоем. Используемое здесь устройство импульсной камеры сгорания фактически имеет импульсную камеру сгорания, расположенную в воздушном коробе или поддувале, что позволяет воздуху для горения с некоторой минимальной осцилляцией течь вверх в камеру псевдоожиженного слоя. Большая часть звукового давления, создаваемого импульсной камерой сгорания, теряется в воздушном коробе до того, как достигает и псевдоожижает частицы внутри камеры с псевдоожиженным слоем.

В [1] описан способ работы печи с псевдоожиженным (кипящим) слоем. Печь с псевдоожиженным (кипящим) слоем работает при непрерывной загрузке топлива в слой полудиспергированного инертного материала и при наложении импульса на загрузку сжиженного воздуха. Воздух пульсирует с частотой от 2 до 4 Герц для того, чтобы увеличить надежность и интенсификацию процесса. Однако в [1] не описана импульсная камера сгорания, используемая в настоящем изобретении.

В [3] описано устройство для нагрева воздуха, используемого при импульсном сжигании топлива. Вращающаяся камера сгорания имеет лопасти вентилятора, расположенные радиально по всей периферии. Для получения продуктов сгорания используется полуосциллирующий поток. Когда продукты сгорания вытекают из резонансной трубы (камеры), камера сгорания начинает вращаться, и лопасти вентилятора обеспечивают течение воздуха в воздушный канал. Воздух, контактируя с нагретой камерой сгорания, нагревается и смешивается с продуктами сгорания и затем отправляется потребителю. В этом Авторском свидетельстве не используется импульсная камера сгорания с псевдоожиженным слоем.

Простое уменьшение размеров существующих крупномасштабных атмосферных систем сжигания с псевдоожиженным слоем до размера, пригодного для использования в небольших секторах, заинтересованных в этом, приведет к сложным и дорогостоящим системам, которые окажутся неконкурентноспособными по отношению к существующему в настоящее время оборудованию, работающему на сжигании нефти и газа. Новые усовершенствованные подходы должны уменьшить стоимость и повысить производительность.

Следовательно, такая новая система должна иметь несколько показателей, таких как высокая эффективность сгорания, высокая способность к захвату серы, низкие выбросы NOx, а также она должна быть способной к быстрому запуску со способностью последующей загрузки. А также такие системы, как и большинство систем, должны иметь простую конструкцию с недорогими, легко управляемыми контрольными приборами для того, чтобы система была надежной и безопасной. Наконец, такая система должна быть по крайней мере технологически и экономически эквивалентной нефтегазовым системам.

Аппарат и способ в соответствии с настоящим изобретением преодолевают все вышеназванные проблемы известных систем и обладают вышеперечисленными свойствами.

Задачей настоящего изобретения является создание улучшенной камеры сгорания.

Другой задачей настоящего изобретения является создание усовершенствованной камеры сгорания, которая функционирует на топливе с высоким содержанием серы, таком, как уголь, избегая нежелательных выбросов.

Следующей задачей настоящего изобретения является усовершенствованная камера сгорания с псевдоожиженным слоем.

Другой задачей настоящего изобретения является импульсная камера сгорания с псевдоожиженным слоем, рассчитанная на экономичное функционирование на основе топлива с высоким содержанием серы.

Следующей задачей настоящего изобретения является создание импульсного атмосферного реактора с псевдоожиженным слоем.

Следующая задача настоящего изобретения - импульсная камера сгорания с псевдоожиженным слоем уменьшенных размеров для экономического функционирования при 50,000 ф/час (6,3 кг/сек) парового эквивалента или меньше.

Другой задачей настоящего изобретения является усовершенствованный способ сгорания топлива с высоким содержанием серы.

Другая задача настоящего изобретенья - создать улучшенный способ сжигания твердого топлива в среде псевдоожиженного слоя.

Говоря в общем плане, аппарат согласно настоящему изобретению включает корпус реактора, средство для подачи поддающегося сжижению твердого материала внутрь корпуса, причем средство располагается посередине высоты данного корпуса, средство для подачи псевдоожижающей среды для данного твердого материала в корпус для образования между ними псевдоожиженного слоя твердого материала, импульсную установку камеры сгорания, выступающую в корпус и состоящую из камеры сгорания, клапанов, соединенных с камерой сгорания для впуска в нее горючей смеси, резонансной камеры, соединенной с камерой сгорания и выступающей наружу, при этом внешний свободный конец резонансной камеры расположен соответственно псевдоожиженному слою, чтобы дать возможность затем действовать газовыми продуктами из резонансной камеры, и средство для вытяжки отработанного газа, соединенного с корпусом для выпуска оттуда продуктов горения.

В общем плане, способ согласно настоящему изобретению включает этапы установления и поддержания псевдоожиженного слоя твердого топлива в корпусе и около теплопередающего средства; импульсного сжигания горючей смеси для создания пульсирующего потока продуктов сгорания и образованной в результате этого акустической волны; направления пульсирующего потока продуктов сгорания непосредственно на псевдоожиженный слой твердого топлива для сжигания этого твердого топлива, и выпускания продуктов сгорания из корпуса после отделения оттуда захваченных твердых частиц.

Далее здесь будет описана конструкция, поясняющая настоящее изобретение вместе с другими существенными признаками.

Изобретение может быть легко понято на основе следующего описания и ссылок на сопровождающие фигуры.

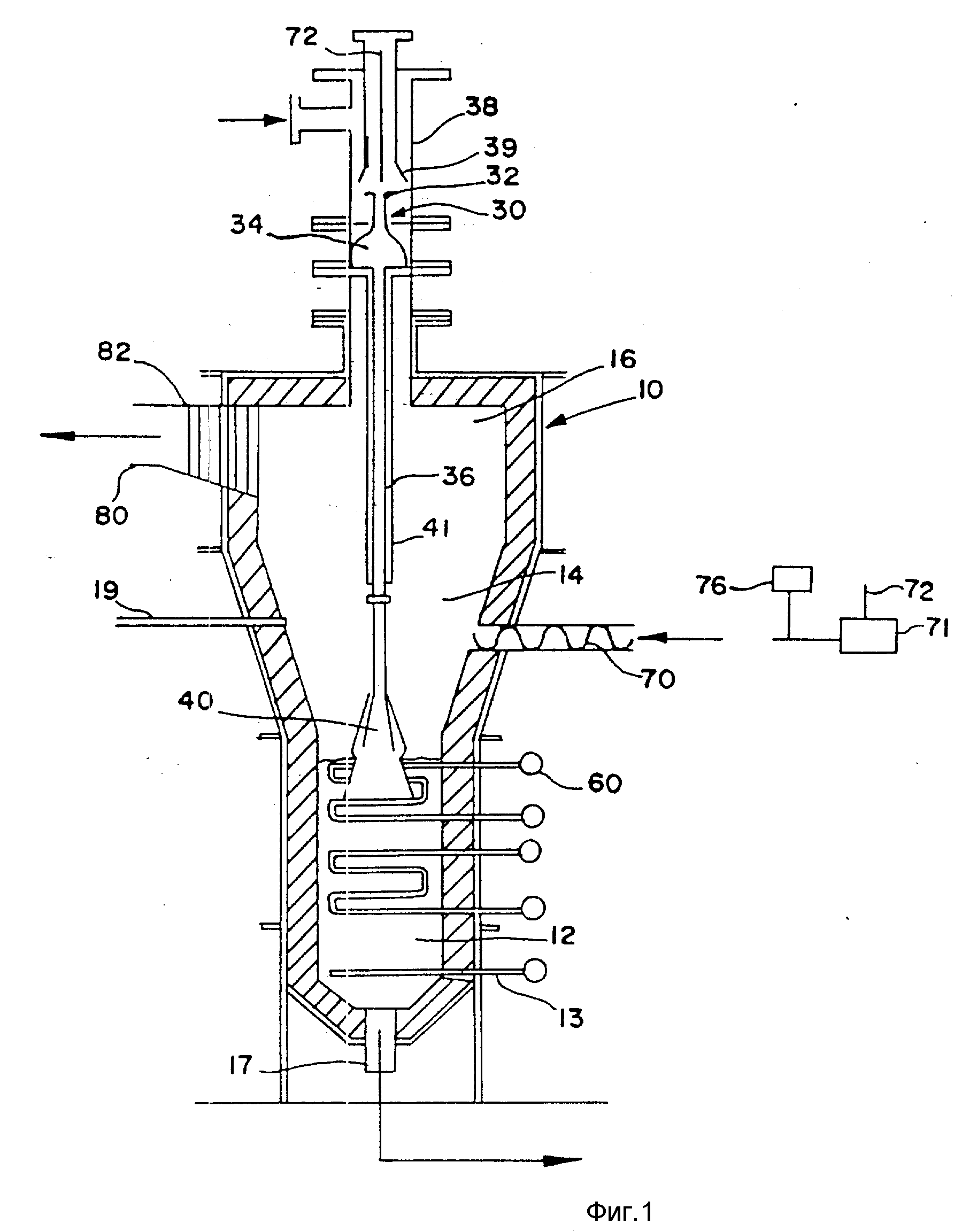

Фиг.1 показывает схематическую иллюстрацию импульсного атмосферного реактора с псевдоожиженным слоем согласно раскрытию настоящего изобретения.

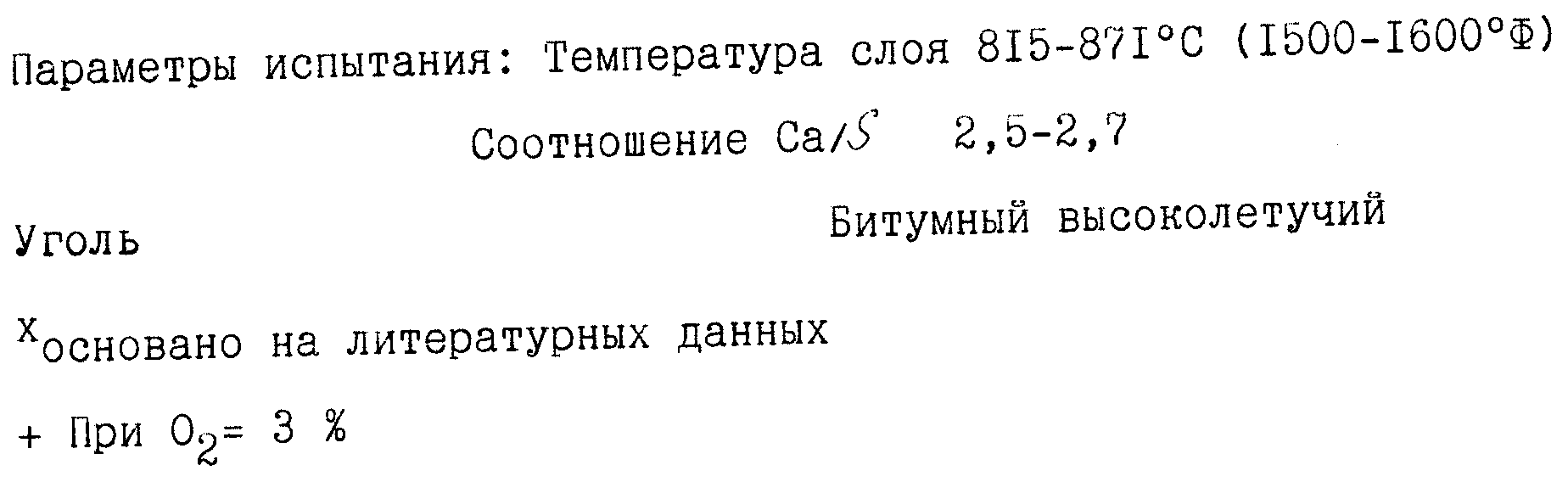

Фиг. 2 - схематическая иллюстрация импульсного атмосферного реактора с псевдоожиженным слоем, изображенного на фиг.1, в среде сгорания угольного топлива.

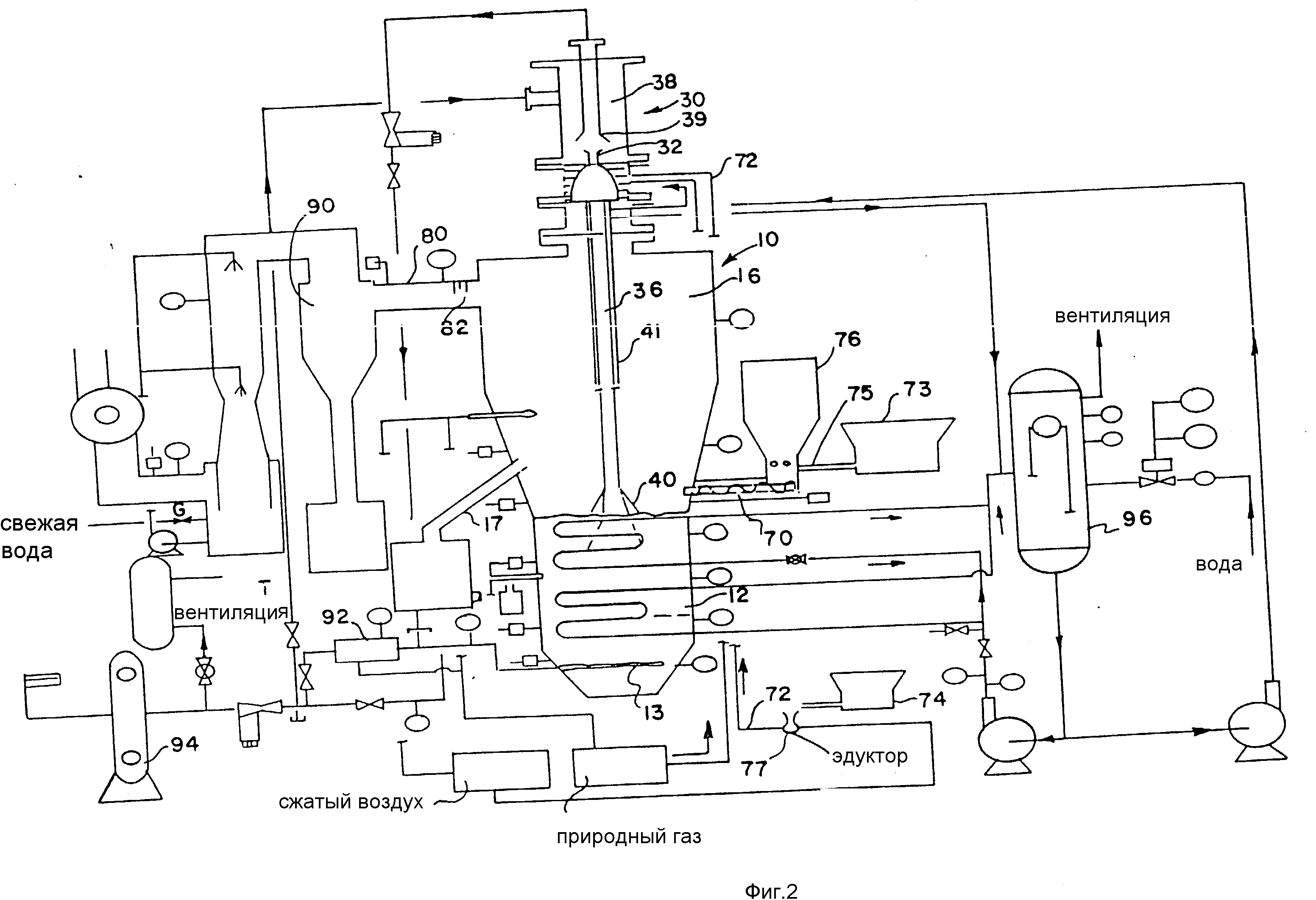

Фиг. 3 - схематическая иллюстрация импульсного атмосферного реактора с псевдоожиженным слоем, предназначенного для вырабатывания пара согласно раскрытию настоящего изобретения.

Фиг. 4 - схематическая иллюстрация импульсного атмосферного реактора с псевдоожиженным слоем, изображенного на фиг. 3, в системе парогенераторной среды.

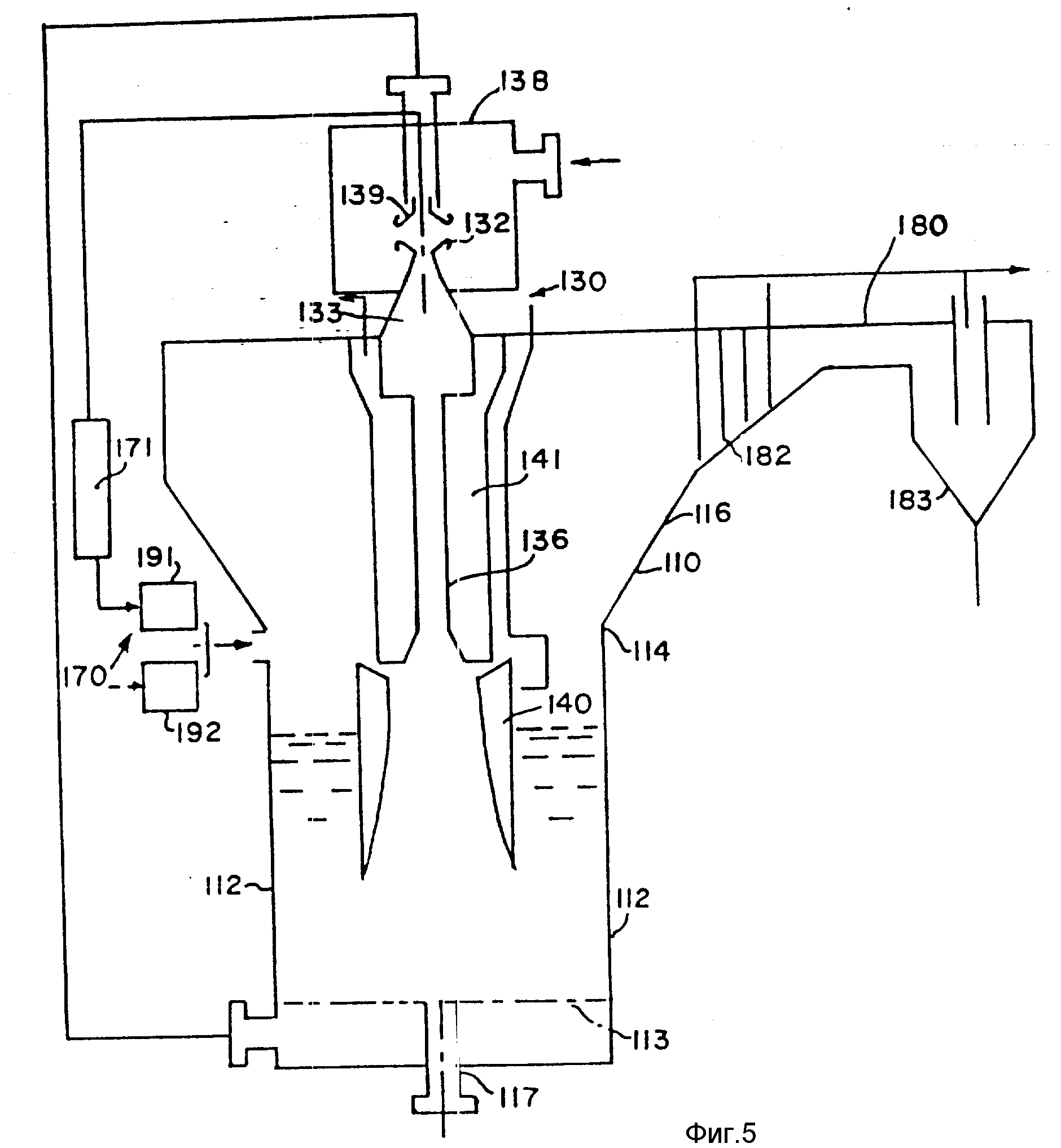

Фиг. 5 - схематическая иллюстрация импульсного атмосферного реактора с псевдоожиженным слоем для нагревания воздуха или сушки материалов согласно раскрытию настоящего изобретения.

Фиг. 6 - схематическая иллюстрация импульсного атмосферного реактора с псевдоожиженным слоем, изображенного на фиг. 5, в среде для сушки материалов или нагревания воздуха.

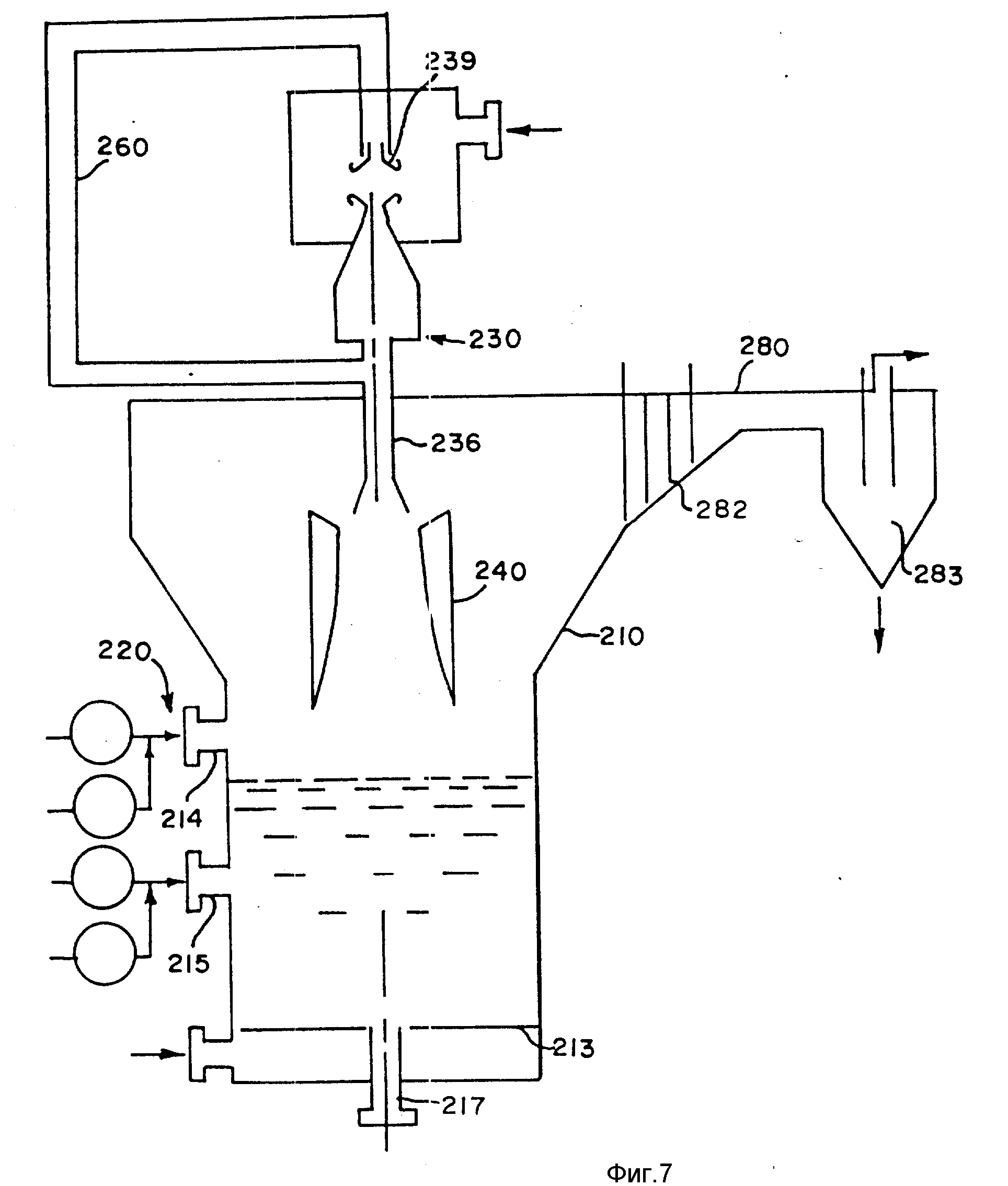

Фиг. 7 - схематическая иллюстрация импульсного атмосферного реактора с псевдоожиженным слоем для сжигания отходов согласно раскрытию настоящего изобретения.

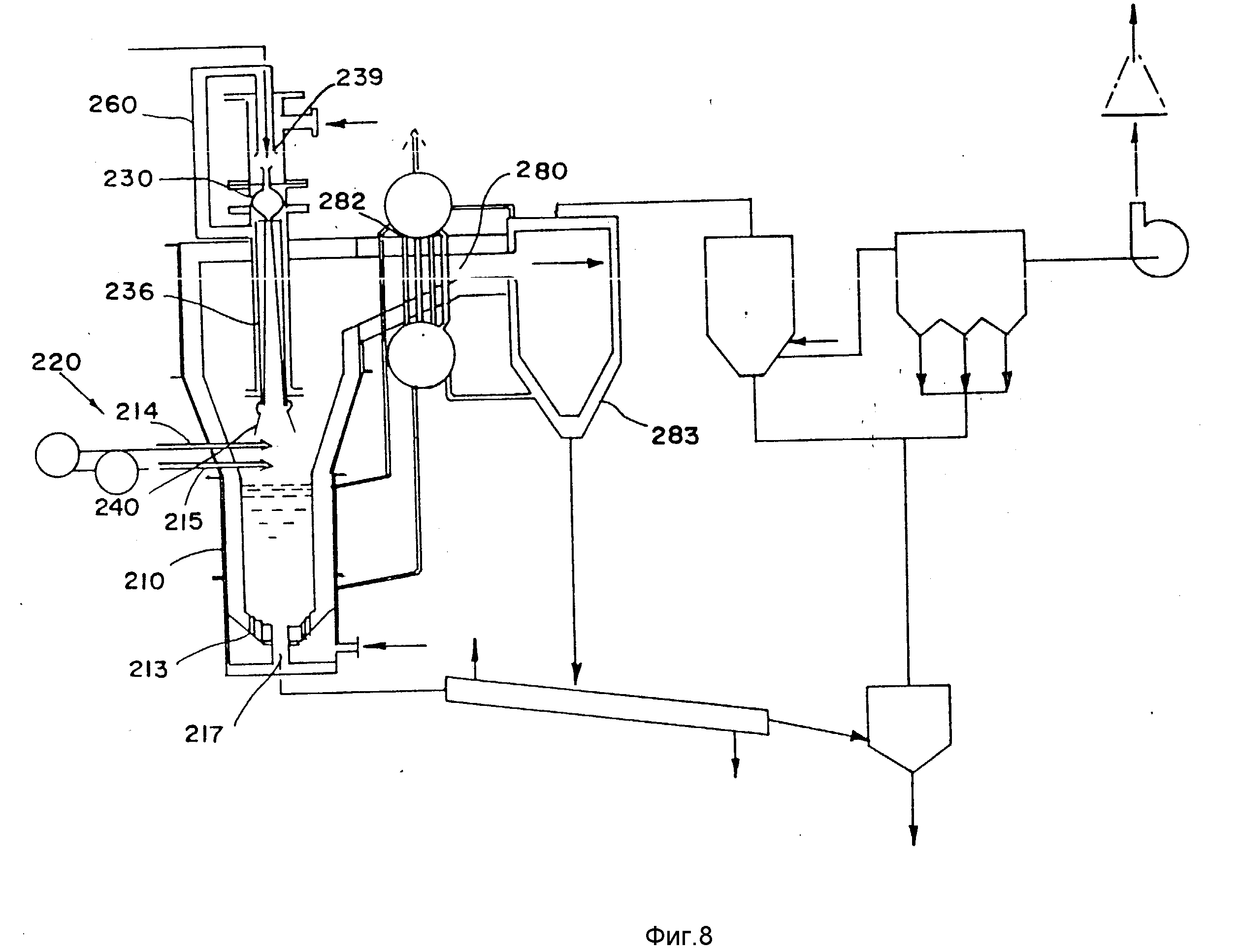

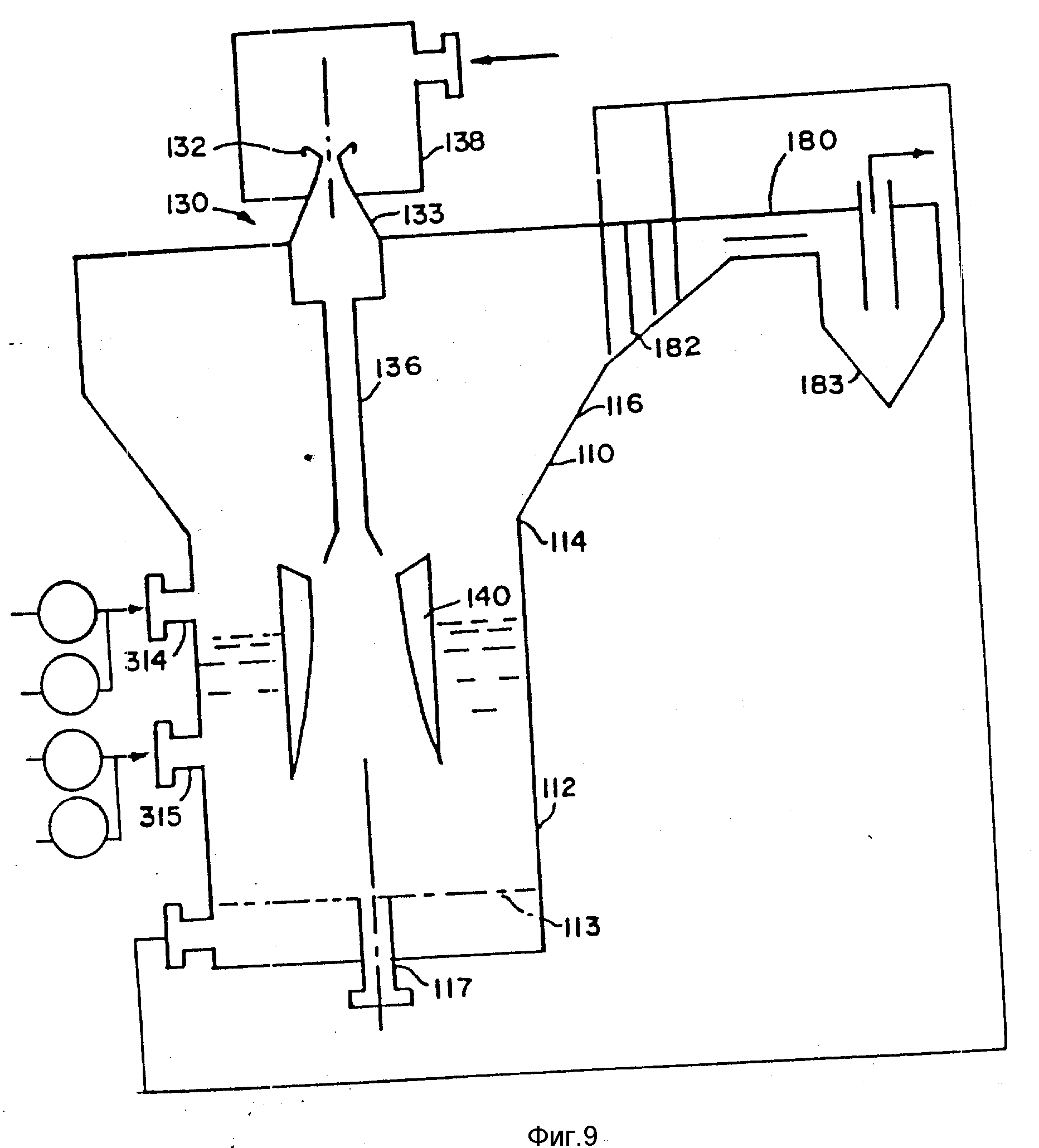

Фиг. 8 - импульсный атмосферный реактор с псевдоожиженным слоем, изображенный на фиг. 7, в среде сжигания отходов. Фиг. 9 - схематическая иллюстрация импульсного атмосферного реактора с псевдоожиженным слоем для осуществления эндотермических реакций, таких, как газификация и кальцинация.

Предпочтительная система, согласно настоящему изобретению, объединяет импульсную камеру сгорания с атмосферной камерой сгорания с кипящим псевдоожиженным слоем, как показано на фиг.1. В этой модульной конфигурации в импульсной камере сжигаются мелкие частицы топлива с размером менее 30 или 600 микрон, а в псевдоожиженном слое сгорают крупные твердые частицы топлива.

Как показано на фиг. 1, импульсный атмосферный аппарат с псевдоожиженным слоем, согласно настоящему изобретению, включает корпус с огнеупорной футеровкой, 10, где образуется псевдоожиженный слой. Импульсная камера сгорания 30, объединена с корпусом 10 для обеспечения перечисленных выше преимуществ. Корпус 10 включает нижнюю часть 12, промежуточную часть 14 и верхнюю часть 16. В нижней части 12 корпуса 10 расположено средство 13 распределения жидкости, через которое может быть введена адекватная по скорости жидкость для псевдоожижения твердых частиц, расположенных в нижней части 12. в общем плане, было обнаружено, что для псевдоожижения адекватными скоростями жидкости являются скорости от примерно 4 до 13 футов в секунду. Также в нижней части 12, где будет образован плотный псевдоожиженный слой, располагается множество трубок и трубопроводов 60, через которые может проходить теплопередающая среда для перемещения тепла от псевдоожиженного слоя. Обычно воздух или вода циркулируют через передающие тепло трубки 60 для получения нагретого воздуха, горячей воды или пара, хотя и другие материалы могут проходить через них с ожидаемым результатом.

Промежуточная часть 14 корпуса выступает наружу и соединяет нижнюю часть 12 с верхней частью 16, при этом промежуточная часть 14 и верхняя часть 16 образуют то, что называется надводной зоной системы с псевдоожиженным слоем, где уменьшается скорость газа, увеличивается время нахождения газа и уменьшается отмучивание. И наоборот, плотный псевдоожиженный слой в нижней части 12 корпуса действует в кипящем, турбулентном режиме.

Импульсная камера 30 сгорания включает клапан 32, который может быть аэродинамическим клапаном или жидким диодом, механическим клапаном или т.п., камеру 34 сгорания и выхлопную трубу 36. Кроме того, импульсная камера 30 включает воздушную камеру 38 повышенного давления и форсажную камеру 39. Выхлопная или резонаторная труба 36 может быть единственной, как показано, или состоять из множества труб, в предпочитаемом варианте исполнения изобретения она имеет диффузор 40, расположенный на ее свободном конце. Также, в предпочитаемом варианте выхлопная труба 36 имеет водяную рубашку 41, окружающую по крайней мере часть длины трубы.

Диффузор 40 на конце выхлопной трубы 36 образует зону расширения, которая уменьшает скорость выхода газа из выхлопной трубы 36 и предотвращает каналообразование в псевдоожиженном слое. После того, как дымный газ из импульсной камеры 30 сгорания выйдет из выхлопной трубы 36, он входит в диффузор 40, который обеспечивает рециркуляцию мелких частиц и увеличивает время нахождения частиц в слое. Диффузор и/или открытый конец выхлопной трубы может выступать в слой реагентов или может располагаться над слоем реагентов (как показано на фиг. 7 и 8). Корпус 10 также включает надслойную систему 70 подачи крупозернистого топлива и сорбента, желательно, шнековый конвейер и классификатор 71 топлива для разделения поступающего топлива на крупнозернистую и мелкозернистую фракции.

Мелкозернистая фракция направляется от классификатора 71 по трубопроводу 72 к импульсной камере 30 сгорания, тогда как крупнозернистое топливо направляется от классификатора 71 к питающей системе 70. Сорбент, например, измельченный известняк, направляется от подающего бункера 76 к питающей системе 70 для введения в корпус 10. В то время как смесь топливо-сорбент может изменяться, содержание сорбента поддерживается предпочтительно на уровне, превышающем в 2-3 раза соотношение серы твердого топлива, например, угля.

Далее корпус 10 включает трубопровод 80 выхода газовых продуктов, оснащенный газовым сепаратором 82 для твердых частиц, предпочтительно, чтобы это был инерционный сепаратор на входе трубопровода для отделения отмученных частиц от выходящего газового потока и направления его обратно в верхнюю часть 16. Отходы породы, зола и т.п. удаляются из корпуса 10 через выпускное отверстие 17, расположенное в нижней части корпуса. Для корпуса 10 предусмотрена также горелка 19, предпочтительно, функционирующая на природном газе и используемая для безопасности работы и запуска системы.

Импульсная камера сгорания обычно включает жидкий диод, камеру сгорания и резонансную трубу. Топливо и воздух входят в камеру сгорания. Источник возгорания взрывает взрывчатую смесь в камере сгорания во время запуска. Внезапное увеличение в объеме, инициированное быстрым увеличением температуры и распространением продуктов сгорания, создает избыток давления в камере. По мере расширения газа клапан, предпочтительно жидкий диод, дает возможность проходить потоку преимущественно в направлении резонансной трубы. Выходящие из камеры сгорания газы и резонансная труба обладает значительным количеством движения. В камере сгорания образуется вакуум, благодаря инерции газов в пределах резонансной трубы. Инерция газов в резонансной трубе позволяет только небольшой части отработанным газам вернуться обратно в камеру сгорания, учитывая баланс газа, выходящего из резонансной трубы. Так как давление в камере ниже атмосферного, воздух и топливо втягиваются в камеру, где происходит самовозгорание. К тому же клапан препятствует обратному потоку, и цикл начинается снова. Как только первый цикл возбуждается, после работа двигателя поддерживается самостоятельно.

Применяемый во многих других подходах к импульсному сгоранию жидкий диод представляет собой "откидной клапан". В данном случае откидной клапан является стопорным клапаном, позволяющим потоку двигаться от входного отверстия до камеры и предотвращающим обратное движение с помощью механического опорного приспособления. Это хорошо подходит для намеченной цели. Несмотря на то, что в такой системе может быть использован механический клапан, предпочтение отдается аэродинамическому клапану без движущихся частей. Во время выхлопного хода с аэродинамическим клапаном в нем образуется граничный слой, и турбулентные завихрения сильно засоряют обратный поток. Более того, выхлопные газы имеют более высокую температуру, чем входящие газы. Следовательно, вязкость газа намного выше, и сопротивляемость входного диаметра обратному движению, в свою очередь, намного больше, чем сопротивляемость движению вперед через открытое отверстие. Эти явления вместе с высокой инерцией выходящих газов в резонансной трубе имеют большое преимущество, направляя поток от входного отверстия к выходу. Итак, предпочитаемая импульсная камера сгорания является самовсасывающим двигателем, всасывая свой собственный воздух и топливо в камеру сгорания и выбрасывая продукты сгорания.

Резкие колебания давления в камере сгорания образуют интенсивную область колеблющегося потока. При сжигании угля область пульсирующего потока приводит к тому, что продукты сгорания уносятся от оказывающих сопротивление твердых частиц, тем самым обеспечивая доступ кислороду с незначительным ограничением диффузии или без ограничения. Во-вторых, импульсные камеры сгорания отличаются очень высокой степенью передачи массы и тепла в пределах зоны горения. Так как эти камеры сгорания имеют тенденцию к очень высокой степени отдачи тепла (обычно в 10 раз больше, чем традиционные горелки), энергичная передача массы и высокая степень передачи тепла в пределах области сгорания приводят к более равномерной температуре. Таким образом, достигнутые пиковые значения температуры намного ниже, чем в традиционных системах. Это приводит к значительному уменьшению образования окисей азота (NOx). Высокая степень отдачи тепла также приводит к уменьшению размеров камеры сгорания для данного расхода топлива и сокращению времени нахождения, необходимого для его сжигания.

Производительность атмосферных камер сгорания с псевдоожиженным слоем зависит от скорости горения угля, что в свою очередь зависит от качества угля (выхода летучих, вспучивания, дробления и обугливания), размера поступающих частиц, питающей системы и увеличенного сгорания механического истирания, степени передачи массы и тепла и условий работы установки. Более того, в таких системах обычно очень высок унос угля в первичный сепаратор частиц, что связано с ограниченным временем нахождения мелкозернистого топлива в камере сгорания. Для достижения более эффективного использования угля часто практикуется рециркуляция мелких частиц к слою. Эти рециркулирующие процессы усложняют систему и увеличивают ее стоимость, а также иногда приводят к засорению. Согласно настоящему изобретению, более высокая эффективность сгорания может быть достигнута за счет того, что мелкозернистое топливо сжигается в импульсной камере сгорания и только отсортированный крупный уголь сжигается в жидком слое.

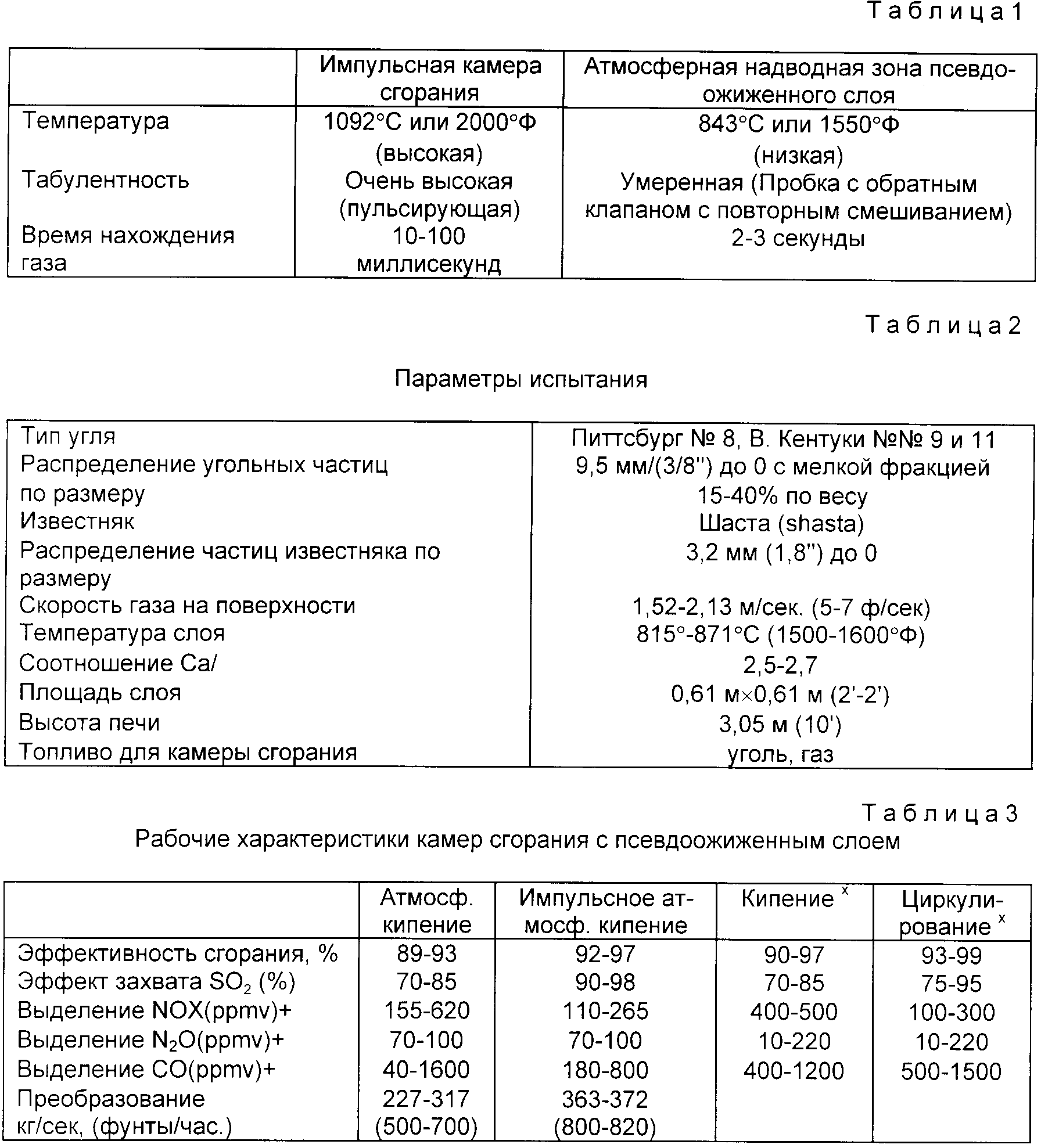

Три характеристики сгорания, а именно:

1) температура, 2) турбулентность и 3) время нахождения в импульсной камере сгорания и надводном кипящем псевдоожиженном слое, совершен но различны как (см.табл.1)

Так как настоящее

изобретение использует и импульсную камеру сгорания, и атмосферную камеру с псевдоожиженным слоем, оно может охватить весь диапазон крупнозернистого и мелкозернистого топлива. Пульсирующий поток в

импульсной камере сгорания обеспечивает высокую степень межфазной поверхности и передачи массы между частицами. Для этого мелкозернистое топливо обязательно сгорает под кинетическим контролем.

Благодаря разумно высокой температуре (>1092oC, но меньше, чем температура сгорания золы для предупреждения образования шлака), достигается обязательно полное сгорание

мелкозернистого топлива при выходе из импульсной камеры сгорания. Дополнительное время нахождения от 1 до 2 секунд в надводной зоне псевдоожиженного слоя обеспечивает полную переработку угля и, в свою

очередь, высокую эффективность сгорания.

Удаление летучих веществ и сгорание мелкозернистого топлива также делаем возможным освобождение значительного количества серы в тот момент, когда мелкозернистое топливо покидает выхлопную трубу или резонансную зону. У этой серы высокая вероятность захвата в плотном ожиженном слое, что связано с выходом продуктов импульсной камеры сгорания в ожиженный слой. Излучаемое в ожиженный слой акустическое поле увеличивает скорость передачи массы и в свою очередь, уменьшает скорость реакции между сорбентом и SO2. Акустическое повышение в процессе передачи массы ожиженного слоя и рециркуляция мелких частиц вследствие конструкции трубы способствуют высокой эффективности захвата серы при низком соотношении подачи CA/S моляр, что приводит к более низкой стоимости известняка и утилизации отходов.

Импульсные камеры сгорания представляют собой устройства с обязательно низкими значениями NOx. Скорость передачи тепла в пульсирующем потоке выше, чем в традиционном стабильном потоке, это помогает создать в камере сгорания более низкую предельную температуру. К тому же, высокие скорости смешивания между горячими продуктами сгорания и более холодными остаточными продуктами предыдущего цикла и поступающими холодными реагентами обеспечивают короткое время пребывания при высокой температуре, подавляющей образование NOx. Эти дополнительные механизмы создают среду, которая напоминает хорошо взболтанный резервуар при относительно низкой температуре и приводит к низкому значению NOx. Плотный ожиженный слой в нижней части 12 корпуса 10, благодаря функционированию при низкой температуре и с крупнозернистым топливом, также отличается более низким значением NOx. Следовательно, выбросы NOx из системы настоящего изобретения ожидаются ниже, чем в традиционных камерах сгорания с псевдоожиженным слоем.

Предельный коэффициент передачи тепла в выхлопной трубе импульсной камеры с водяной рубашкой является таким же, как и коэффициент для труб, погруженных в плотный ожиженный слой. Перемещение непроизводительного теплообменника в надводную зону традиционной камеры сгорания с кипящим псевдоожиженным слоем с помощью выхлопной трубы импульсной камеры с водяной рубашкой значительно уменьшает необходимую площадь теплопередающей поверхности и стоимость.

Чтобы установить техническое преимущество технологии согласно настоящему изобретению, была сконструирована, построена и испытана лабораторная система (1,58G Дж/час - 1,5 ММБp тепл. ед/час - скорость сгорания угля). Схема установки представлена на фиг. 2. Первой целью этой работы было исследование соединения импульсной камеры сгорания с псевдоожиженным слоем печи. Конвекторная секция не была включена, т.к. дополнительный расход был признан неоправданным. Следовательно, паропроизводительность и тепловая эффективность испытываемой установки несколько ниже, чем эти ожидаемые показатели в обычной практике.

На фиг. 2 представлен аппарат как описано относительно фиг. 1 с теми же самыми цифровыми обозначениями вместе с соответствующим рабочим оборудованием. После классификации твердых частиц, например, угля, на мелкую и крупную фракции (не показано) крупные частицы содержатся в бункере 73 для угля, откуда частицы направляются по конвейеру 75 в питающий бункер 76 для сорбента, где последний перемешивается с подаваемым углем, как указано выше. Смесь уголь/сорбент затем направляется в корпус 10 по питающему конвейеру и падает на плотный слой, расположенный в нижней части 12 корпуса 10 и поддерживаемый в кипящем псевдоожиженном состоянии путем поступления жидкости снизу, через распределитель 13 жидкости. Альтернативно смесь уголь-сорбент может поступать непосредственно в псевдоожиженный слой вместо того, чтобы подать на верхнюю часть слоя (см. фиг. 7 для такой структуры, использующей питающие средства 214 и 215 в обоих местоположениях).

Отделенные от угля мелкие частицы складируются в бункере 74 и оттуда направляются к эжектору 77, оттуда они поступают по трубопроводу 72 к импульсной камере 30. Проверив, что импульсная камера сгорания находится в рабочем состоянии, аэродианамический клапан 32 втягивает подаваемую с воздухом смесь по требованию, как показано на фиг. 2, природный газ также поступает к клапану 32 импульсной камеры сгорания, где он тоже служит в качестве топлива. Продукты сгорания из импульсной камеры 30 затем подвергаются воздействию пульсирующей упругой волны через резонансную или выхлопную трубу 36, через диффузор 40 и попадают в псевдоожиженный слой. В общем плане, скорость выделения тепла в импульсной камере 30 находится в пределах примерно от 2 до 6 ММ Бp. тепл.ед/час Ф3, температура газовых продуктов составляет примерно от 1400 до 3500o Ф (760oC до 1926, 67oC). Скорость газа в резонансной трубе находится в пределах примерно от 150 до 1600 футов в секунду (45,72 м/сек до 487,68 м/сек) со скоростью колебаний в пределах примерно от 20 до 150 Гц.

В корпусе могут быть достигнуты уровни упругой волны в пределах примерно от 100 до 185 дБ. Точно так же, в корпусе 10 достигаются значения температур примерно до 2000o Ф (1093, 3oC) благодаря объемным выделениям тепла из импульсной камеры сгорания в пределах примерно от 100,000 до 200, 000 Бр, тепл. ед/час/Ф3 (889,9-1779,8 ккал. /м3). Тогда значения температуры в надводной зоне корпуса 10 могут превышать 2000o Ф (1093,3oC, и станет возможным разрушение органических материалов. Для уменьшения окисей азота желательно, чтобы значения температуры в псевдоожиженном слое находились в рамках примерно от 1500o до 1700o Ф (815, 86oC до 926,67 ).

Акустическая волна, выходящая из диффузора 40 и попадающая в псевдоожиженный слой, увеличивает смешивание и теплопередачу. Твердое топливо в ожиженном состоянии сгорает в то время, когда значения температуры в слое могут контролироваться с помощью теплопередающей среды, проходящей через трубы 60, погруженные в псевдоожиженный слой. Очевидно, что передача тепла от слоя к среде может быть использована как для контроля за предельной температурой псевдоожиженного слоя, так и/или для создания нужного результативного влияния на среду, т.е. для нагрева воды или воздуха, производства пара и т.п.

Продукты сгорания затем поднимаются над ожиженным слоем в надводную зону, где имеет место дальнейшая теплопередача или реакция, а из надводной зоны через сепаратор 82 твердых частиц и через выход 80 для дымного газа они движутся к циклону 90. По мере классификации топлива минимальные мелкие частицы отмучиваются в надводной зоне, тем самым уменьшая выделение серы.

Также, по общей схеме функционирования псевдоожижающая среда, например, воздух или пар, может быть предварительно нагрета в подогревателе 92. Псевдоожижающая среда подается к подогревателю 92 первичной воздуходувкой 94 и/или же возвращающимися избыточным воздухом или другой жидкостью из импульсной камеры 30. Как показано, образующийся в трубах 60 пар проходит оттуда к паросборнику 96, а от паросборника - по желанию.

В процессе сжигания угля с высоким содержанием серы известняк и крупнозернистый отсортированный уголь подаются в псевдоожиженный слой в пределах корпуса 10, тогда как мелкозернистый материал, как уже отмечалось подается в импульсную камеру сгорания 30 в качестве источника топлива. Содержащаяся в мелкозернистом материале сера удаляется в основном в импульсной камере и собирается известняком в псевдоожиженном слое. Точно так же, содержащаяся в крупном угле сера захватывается известняком в слое более эффективным способом, чем в предыдущих системах. Для выполнения этого желательно поддерживать температуру в псевдоожиженном слое в пределах примерно от 1400 до 1750o Ф (760oC до 954,44oC).

При таком диапазоне температур образуется меньше всего окиси азота.

На устройстве фиг. 2 было проведено в общей сложности 28 испытаний, включая встряхивание и снятие характеристик. Установка была испытана как с импульсной камерой, так и без нее, параметр испытания представлены в табл. 1. Система работала более 200 часов и сожгла около 9 тонн угля. Замеры выделения N2O были произведены в сотрудничестве с Д-ром Л.Дж.Мюзио и Д-ром Дж. Шиомото из Jossil Eherogy Research Corp., Лагуна Хилз, Калифорния (см табл. 2).

В таблице 3 представлено обобщенное сравнение рабочих

характеристик и данных выделений с площади 0,61 м х 0,61 м (2 х 2) согласно настоящему изобретению с данными традиционных камер сгорания с кипящим псевдоожиженным слоем (более высокая надводная зона и

рециркуляция) и установками с циркулирующим псевдоожиженным слоем. Сравнение дано для высоколетучих битумных углей и сорбентов средней реактивности. Значения, указанные для предыдущих камер сгорания с

псевдоожиженным слоем основаны на опубликованной информации. Очевидно, что система согласно настоящему изобретению демонстрирует более высокие рабочие характеристики, чем предыдущие системы. Более

высокая эффективность сгорания приводит к меньшему расходу угля и к более низким производственным издержкам системы; улучшенный захват серы требует меньшего количества сорбента и уменьшает

производство отходов, что, в свою очередь, приводит к более низким затратам, более низкие выбросы NOx и CO облегчают поиск местоположения и более высокая скорость парообразования приводит к

меньшей площади поверхности теплопередачи и к меньшим капитальным затратам. К тому же, очевидно, что выделения N2O по этой технологии импульсного псевдоожиженного слоя нельзя назвать

незначительными, но они сравнимы с опубликованными данными по выделению N2O, указывающими на то, что режим функционирования не оказывает большого влияния на выделения N2O. В

итоге, рабочие характеристики настоящей системы в общем (I) превосходят характеристики традиционных систем (II), сравнимы со сгоранием с циркулирующим псевдоожиженным слоем по сгоранию и выделению

N2O и (III), превосходит камеры с псевдоожиженным слоем циркулирующего типа по захвату серы и выделениям CO и NOx

Эти факторы указывают на то, что настоящее изобретение

представляет интерес по любому показателю. Представляется непрактичным и дорогостоящим уменьшить камеру сгорания с циркулирующим псевдоожиженным слоем до 0,126- 6,3 кг/сек (1,00-50,000 (фунтов/час)

парового эквивалента, как было замечено выше.

Описываемый здесь аппарат предназначен прежде всего для системы сгорания угля с высоким содержанием серы. Такой аппарат, особенно представленный на фиг. 1, может быть использован для улучшенного сжигания других продуктов, таких, например, как биомасса, отходы, в частности медицинские, промышленные отходы, органические вещества и т.п., а также для эндотермических реакций, сушки, кальцинирования и т.п.

Один такой аппарат согласно настоящему изобретению применяется для горообразования и представлен на фиг.3. Парообразующий аппарат имеет такие же средства, как описано в варианте исполнения. Импульсная камера сгорания 130 соединена с реактивным корпусом 110 с огнеупорной футеровкой. Корпус 110 включает нижнюю часть 112 промежуточную часть 114 и верхнюю часть 116, при этом промежуточная часть 114 и верхняя часть 116 образуют описанную ранее надводную зону.

В нижней части 112 расположено сжижающее средство 113,через которое может быть введена адекватная по скорости жидкость для ожижения крупных частиц в слое и контроля температуры слоя. В одном варианте парообразующего аппарата в качестве ожижающего средства 113 используют распределительную пластину, охлаждаемую водой. Множество труб или трубопроводов 100, через которые может пройти вода или другая теплопередающая среда, расположено в пределах нижней части 112, где будет образован плотный псевдоожиженный слой сгорающих материалов. Эти трубопроводы представляют собой средства передачи или удаления тепла из псевдоожиженного слоя. Как будет объяснено далее, трубы 160 могут образовать водо/паровую конфигурацию трубопровода типа "D".

Как было уже описано, промежуточная часть 114 корпуса выступает наружу и соединяет нижнюю часть 112 с верхней частью 116. Плотный псевдоожиженный слой в нижней части 112 корпуса действует в кипящем, турбулентном режиме.

Импульсная камера 130 может включать ранее описанный клапан, состоящий из одного или более отверстий, через которые горючая смесь может вводиться в камеру сгорания 130, воздушной камеры 138 повышенного давления и форсажной камеры 139. Выхлопная или резонаторная труба 136 может быть одной единственной, как показано, или состоять из множества труб, и предпочтительно, на своем конце она снабжена диффузором 140. Диффузор 140 обеспечивает рециркуляцию мелких частиц и увеличивает время нахождения частиц в псевдоожиженном слоем для более полного сгорания и захвата серы.

Как с каждым из описываемых здесь вариантов исполнения, часть камеры сгорания может быть выполнена целой с корпусом 110, и часть импульсной камеры 130 (такая, как диффузор 140 на фиг. 3) может выступать в псевдоожиженный слой. По другим вариантам весь импульсный аппарат, включая камеру сгорания, резонансную (-ые) трубу (-ы) и диффузор, может быть расположен за пределами корпуса 110, где происходят реакции. В таких системах импульсный аппарат также способен подавать эндотермическое тепло реакции к реагентам внутри корпуса.

Резонаторная труба 136, предпочтительно, имеет водяную рубашку 141,окружающую по крайней мере часть ее длины. Точно так же, диффузор 140 может иметь водяную рубашку, окружающую часть его длины, таким образом, что пар может образовываться в пределах рубашки для удаления тепла, тем самым уменьшая необходимость в трубопроводах 160, расположенных в слое, или совсем их исключая.

Корпус 110 далее включает надслойную систему подачи крупного топлива и сорбента 170, которая предпочтительно использует шнековый конвейер. Питающая система 170 включает классификатор 171 топлива для сортировки мелких частиц, предназначенных для подачи в импульсную камеру 130 по топливному трубопроводу 190 от крупного топлива, поступающего к питателю 191 для крупного топлива, которое затем смешивается с сорбентом, поступающим от питателя 192 сорбента и проходящим через питающую систему 170 для образования псевдоожиженного слоя, находящегося в корпусе 110. Сорбент представляет собой материал, такой, как измельченный известняк, который поглощает образующиеся в результате сгорания вещества, содержащие серу.

Корпус 110 может включать продукт сгорания или выход 180 для отработанного газа, имеющий газовый сепаратор для твердых частиц / воздушный подогреватель 182. Вдоль него могут быть расположены одна или несколько направляющих перегородок для уменьшения газового байпаса в газовом выпускном отверстии. Циклон 183 может быть использован как часть этого классификатора для дальнейшего захвата твердых частиц и регулирования температуры газа и твердых частиц.

Многочисленное ступенчатое изменение воздуха по трубопроводам 195 и 196 от сепаратора твердых частиц /воздушного подогревателя 182 обратно к корпусу 110 может быть использовано таким образом, что выделения будет уменьшены еще больше.

Отходы породы, материалы, зола и т.п. удаляются из корпуса 110 через отверстие 117, расположенное в нижнем конце части 112. Более того, к корпусу 110 может быть предусмотрена система розжига (не показана) для разогрева установки к запуску и обеспечения производственной безопасности.

Двухбарабанная парообразующая система 101, включающая паросборник и барабан для шлама используется для избежания сложной обработки воды. Трубопроводы 160, как показано на фиг.4 и описано ниже, соединены с двухбарабанной системой 101 для образования пара согласно настоящему варианту. Система псевдоожижения для образования пара, как описано далее, в общих чертах действует таким же образом, как и ранее описанное устройство.

На фиг. 4 парообразующее устройство, как изображено на фиг. 3, представлено вместе с относящимся к данному способу оборудования, где подобные элементы обозначены теми же цифрами. После классификации твердого топлива и подвергающегося ожижению материала на мелкие и крупные частицы с помощью классификатора 171, крупнозернистый материал подается к питателю 191 для крупного топлива, а мелкозернистый по трубопроводу 195 - к импульсной камере сгорания 130. Сорбент добавляется в крупное топливо с помощью питающей системы 192 для сорбента, а затем комбинированная топливная смесь подается к корпусу 110 посредством питающего средства 170, например, такого, как шнековый конвейер, показанный на фиг. 4. Смесь из топлива и сорбента падает на плотный слой, расположенный в корпусе 110, который поддерживается в состоянии псевдоожиженного кипения с помощью жидкости, входящей снизу через распределительное средство 113 для жидкости. Распределительное средство 113 может иметь наклонный дизайн, как показано на фиг. 4, что способствует предупреждению мертвых зон в твердом продукте. Наклонный дизайн в сочетании с дренажной системой 117 псевдоожиженного слоя также облегчает удаление породы и агломерата.

Когда камера сгорания 130 находится в рабочем состоянии, аэродинамический клапан 132 вталкивает туда воздухом смесь по требованию. Продукты сгорания, происходящего в импульсной камере 130, проходят пульсирующей упругой волной через резонансную или выхлопную трубу 136, через диффузор 140 и попадают в псевдоожиженный слой. Упругая волна, выходящая от диффузора 140 и попадающая в псевдоожиженный слой, увеличивает смешивание и теплопередачу. Твердое топливо в ожиженном состоянии сгорает, тогда как температура в слое контролируется путем удаления тепла через теплопередающую среду, проходящую по трубопроводу или трубам 160, погруженным в псевдоожиженный слой.

Теплопередающая среда, проходящая по трубопроводам 160, погруженным в псевдоожиженный слой, соединена с двухбарабанной системой 101 парообразования посредством множества трубопроводов, образующих "D" конфигурацию. Двухбарабанная система 101 включает паросборник 111, барабан 112 для шлама и один или более котлоагрегатов 113. Теплопередающая среда после достаточного нагрева в корпусе 110 проходит к двухбарабанной системе 101 парообразования, где эта теплопередающая среда окружает паросборник 111, барабан 112 для шлама и ряд котлоагрегатов 113. Вода, которая заканчивается в паросборник 111, затем превращается в пар и освобождается или используется соответствующим образом.

Продукты сгорания также поднимаются над псевдоожиженным слоем и попадают в надводную зону, где происходит дальнейшая теплопередача или реакция. Из надводной зоны над нижней частью корпуса 110 нагретые газы проходят к сепаратору твердых частиц (подогревателю 182 воздуха) и через него, затем через выход 180 для отработанного газа к двухбарабанной системе 101 парообразования. Тепло, идущее вдоль выхода 180 для отработанного газа служит для дополнительного нагрева воды, содержащейся в паросборнике 111, и превращения ее в пар.

Как в ранее описанных вариантах, псевдоожиженная среда может подогреваться сепаратором для твердых частиц (подогревателем 182 воздуха). Более того, для запуска системы может быть использовано дополнительное топливо, как, например, природный паз (не показано), как описано в предыдущем варианте. Кроме того, в описываемой парообразующей системе трубопроводы в слое или трубы 160 могут удалены, а теплообмен может осуществляться полностью за счет тепла, поступающего из выхода 180 для отработанного газа, резонансной трубы 136 и/или диффузора 140.

Устройство согласно настоящему изобретению также может быть использовано для сушки материалов или нагревания воздуха. Например, система может быть использована как источник тепла на месте в установке загрузки угля для термической сушки угля. В данном случае возможны различные варианты системы, такие, как псевдоожиженый слой с водяной рубашкой, охлаждаемые воздухом трубы, погруженные в псевдоожиженный слой и адиабатический псевдоожиженный слой. Эти три варианта отличаются главным образом по способу охлаждения псевдоожиженного слоя.

Вариант исполнения, предназначенный для сушки материала или нагревания воздуха в соответствии с настоящим изобретением показан на фиг. 5, где одни и те же элементы имеют то же самое цифровое обозначение, что и на фиг. 3. Этот вариант показывает аппарат согласно изобретению, использующий высокий уровень избыточного воздуха, с тем, чтобы псевдоожиженный слой действовал в режиме, близком к адиабатическому. Этот вариант использует существенные признаки парообразующего аппарата, описанного выше и показанного на фиг.3, за исключением двухбарабанной парообразующей системы, обозначенной 101 на фиг. 3 и 4. Более того, сушка/нагревание воздуха может осуществляться без трубопроводов, погруженных в слой, или труб 160, представленных на фиг.3.

Корпус 10 с огнеупорной футеровкой уменьшает потерю тепла, а расширенная надводная зона уменьшает скорость газа, увеличивает время газового резонанса и уменьшает отмучивание мелких частиц. Резонансная или выхлопная труба 136, окруженная водяной рубашкой 141, устраняет надобность в дорогостоящих сплавах для этого варианта. Более того, этот вариант, предпочтительно, используют охлаждаемый водой распределитель 113 с целью свести к минимуму тепловые перепады и дренажное устройство 17 для слоя для облегчения удаления породы и поддержания высоты слоя.

На фиг. 6 представлена диаграмма процесса, использующего описанное выше устройство для подогрева воздуха и сушки материалов. Эта система в сущности идентична системе, описанной для парообразующего устройства на фиг. 4, за исключением того, что отсутствует двухбарабанная парообразующая система 101, как показано на фиг. 4. Более того, погружаемые в слой трубы и трубопроводы 160, показанные на фиг. 4, также отсутствуют.

Настоящее изобретение может быть использовано также в устройстве для сжигания отходов, как показано на фиг.7. Этот дизайн включает средства 220 для подачи отходов, чтобы направлять их наверх псевдоожиженного слоя и/или средства 215 для подачи отходов непосредственно в псевдоожиженный слой в зависимости от характеристик используемых отходов. Резонансная труба 236 импульсной камеры 230 может быть расположена над корпусом 210, а не составлять единое целое с ним. Диффузор 240 может располагаться над зоной разбрызгивания псевдоожиженного слоя, как показано на фиг. 7. Трубопровод 260 может завершать цепь между форсажной камерой 239 и частью резонансной трубы 236, расположенной над корпусом 210, чтобы обеспечить повышение давления по направлению к форсажной камере 239. Это позволяет увеличить смешивание в пределах надводной зоны реактивного корпуса.

Как и в ранее описанных вариантах, устройство настоящего варианта включает распределительное средство 213 для поддержания псевдоожиженного слоя в турбулентном состоянии, дренажную систему 217 для слоя для удаления породы и золы, сепаратор твердых частиц - подогреватель 282 воздуха, средство для отделения твердых частиц от продуктов сгорания и возращения продуктов к корпусу, включая выход 280 для отработанного газа и охлаждаемого водой циклона 283, предназначенного для захвата твердых частиц и регулирования температуры газа и твердых веществ таким образом что происходит улавливание металлических паров.

На фиг. 8 представлена схема системы для сжигания отходов с применением устройства, представленного на фиг.7. Из-за возможных проблем эрозии и коррозии отработанных материалов в резонансной трубе и диффузоре, последние могут располагаться над псевдоожиженным слоем. Кроме того, также из-за проблем эрозии и коррозии в этом аппарате не применяются погруженные в слой трубки. Подобно аппарату, представленному ранее на фиг. 4 и 5, распределительное средство 113 имеет наклонную конфигурацию для предупреждения образования мертвых зон твердого материала и более легкого удаления породы и агломерата из слоя.

Настоящее изобретение может быть также использовано для эндотермических реакций, таких, как газификация, кальцинирование, пиролиз и реакций частичного окисления. Предназначенное для таких процессов устройство представлено на фиг. 9. Согласно этому варианту, устройство является абсолютно идентичным устройству, используемому для подогрева воздуха или сушки материалов, оно показано на фиг. 5 и одни и те же элементы имеют то же самое цифровое обозначение. Однако, могут отсутствовать форсажная камера, обозначенная 139 на фиг.5, или водяная рубашка 141, окружающая резонансную трубу 136 на фиг. 5. Кроме того, так же как и устройство, представленное на фиг.7 для сжигания отходов, устройство для проведения эндотермических реакций может включать средство 314 для подачи материала псевдоожиженного слоя или в зону над слоем, или средство 315 для подачи непосредственно в слой.

В подобных процессах слой состоит из твердого топлива и импульсная камера сгорания обеспечивает прямое эндотермическое тепло реакции для производства таких продуктов, как синтетические топливные газы, кальцинированные продукты и т.д. В каждом из описываемых здесь вариантов терминальный конец импульсной камеры сгорания, или свободный конец резонансной трубы, или диффузор могут выступать в слой материала или располагаться вне этого слоя.

Несмотря на то, что варианты настоящего изобретения описаны здесь с использованием специфических терминов, устройств, концентраций и способов, подобное описание имеет только иллюстративную цель. Более того, специалисты данной области поймут, что компоненты каждого из отдельных вариантов, описанных здесь, являются взаимозаменяемыми, в зависимости от спецификаций особой желаемой функции. Использованные термины играют только описательную роль, а не ограничительную. Следует понять, что различные изменения и вариации могут быть произведены без отступления от замысла и области применения заявленного изобретения.

Реферат

Использование: импульсные реактор, устройство и способ сжигания в псевдоожиженном слое могут быть использованы для эндотермических реакций, сжигания отходов, например органических и медицинских, сушки материалов, нагревания воздуха, кальцинирования и т.п. Сущность: система включает корпус 10 реактора, средство 70 для подачи поддающегося ожижению твердого материала в данный корпус 10, расположенное посередине его высоты, средство для подачи в корпус ожижающей среды для твердого материала, расположенное под входом твердого материала в корпус 10 для образования псевдоожиженного слоя твердого материала между ними, теплопередающее средство 60, расположенное в корпусе 10 и соединенное с псевдоожиженным слоем для удаления оттуда тепла, и средство 80 для выхода отработанного газа, связанное с корпусом 10 и предназначенное для выведения оттуда продуктов сгорания, причем импульсная камера 30 сгорания снабжена на выходе резонансной камерой, направленной к нижней части корпуса 10 и имеющей на выходном конце диффузор 40 для унижения скорости выходящих из нее продуктов сгорания, расположенный таким образом, что выходящие из него продукты сгорания могут взаимодействовать с топливом и материалом псевдоожиженного слоя, а выпускное средство 80 корпуса для удаления из него продуктов сгорания снабжено устройством 82 для отделения из последних твердых частиц и возвращения их в слой для дальнейшей реакции, причем корпус 10 реактора выполнен со средством 17 для удаления золы и т.п. 3 с. и 32 з.п. ф-лы, 3 табл., 9 ил.

Комментарии