Оптимизированные способ и устройство сжигания в химическом контуре жидких углеводородов - RU2496054C2

Код документа: RU2496054C2

Чертежи

Описание

Область техники

Настоящее изобретение касается сжигания в химическом контуре жидких углеводородов, в частности оно касается новой технологии осуществления этого способа.

Предшествующий уровень техники

Сжигание жидких углеводородов в химическом контуре состоит в установлении контакта между жидкими углеводородами и металлическим оксидом при высокой температуре. При этом металлический оксид отдает часть содержащегося в нем кислорода, который участвует в сжигании углеводородов. После этого сжигания дымы в основном содержат оксиды углерода, воду и, возможно, водород. Действительно, нет необходимости вводить воздух в контакт с углеводородом, и, следовательно, дымы в основном состоят из газообразных продуктов сжигания и, возможно, из разбавляющего газа (например, водяного пара), служащего для перемещения и для псевдоожижения частиц. Таким образом, можно получать дымы, по существу не содержащие азота и характеризующиеся повышенным содержанием СО2 (>90% по объему), что позволяет производить улавливание и затем хранение СО2. Металлический оксид, участвовавший в горении, перемещают в другую реакционную камеру, где его вводят в контакт с воздухом для повторного окисления. Если возвращающиеся из зоны сжигания частицы не содержат топлива, газы, выходящие из зоны сжигания, по существу не содержат СО2, который присутствует только в микроколичествах (например, при концентрации менее 1-2% по объему), а в основном содержат воздух с низким содержанием кислорода в результате окисления металлических частиц.

Применение способа сжигания в химическом контуре требует введения в контакт с топливом больших количеств металлических оксидов. Как правило, эти металлические оксиды содержатся либо в частицах руды, либо в частицах, получаемых в результате промышленной обработки (отходы металлургической промышленности, использованные катализаторы химической промышленности или нефтеочистки). Можно также использовать синтетические материалы, например, такие как глиноземные или кремнеземно-глиноземные подложки, на которые были нанесены металлы, которые могли окислиться (например, оксид никеля). Теоретически получаемое количество кислорода существенно меняется от одного оксида к другому и может достигать повышенных значений, близких к 30%. Вместе с тем, в зависимости от материалов реально получаемое максимальное количество кислорода, как правило, не превышает 20% от присутствующего кислорода. Таким образом, способность этих материалов отдавать кислород в целом не превышает нескольких массовых процентов от частиц и значительно меняется от одного оксида к другому, как правило, от 0,1 до 10% и часто от 0,3 до 1 мас.%. Поэтому для осуществления сжигания предпочтительно применяют процесс в кипящем слое. Действительно, мелко фрагментированные частицы оксидов легче циркулируют в реакционных камерах сжигания и окисления и между этими камерами, если этим частицам придать свойства текучей среды (псевдоожижение).

Сжигание в химическом контуре позволяет производить энергию, например, в виде пара или электричества. Тепло, получаемое при сжигании углеводородной загрузки подобно теплу, получаемому при классическом сжигании. Оно соответствует сумме значений тепла сжигания и окисления в химическом контуре. Распределение между значениями тепла сжигания и окисления во многом зависит от металлических оксидов, используемых для осуществления сжигания в химическом контуре. В некоторых случаях экзотермичность распределяется между окислением и восстановлением металла. В других случаях окисление является в основном экзотермическим, а восстановление - эндотермическим. Во всех случаях сумма значений тепла окисления и восстановления равна значению тепла сжигания топлива. Тепло получают при помощи теплообменников, расположенных внутри, в стенке или в отводах камер сжигания и/или окисления, на линиях дымов или на линиях перемещения металлических оксидов.

В литературе в достаточной степени описано сжигание твердых шихт или газов. Принцип сжигания жидких загрузок также известен (патентная заявка FR 08/02.450). Однако по сравнению с газами и твердыми шихтами сжигание жидкости в химическом контуре имеет важные особенности, которые подробно описаны ниже.

Во время контакта между жидкостью и металлическими оксидами часть жидкой загрузки испаряется, но на частицах осаждается кокс по причине термического крекинга в результате воздействия высоких температур на жидкое топливо. Чем тяжелее фракции загрузки, тем больше в них проявляется тенденция к образованию больших количеств кокса. Так, при использовании мазута или вакуумного дистиллята количество образующегося кокса составляет примерно 1-20% от вводимой загрузки. На атмосферном остатке или на вакуумном остатке количество образующегося кокса колеблется от 10 до 80% в зависимости от природы вводимой загрузки. Это образование кокса зависит от природы загрузки (концентрация исходных веществ в загрузке, определяемая путем измерения содержания асфальтенов или содержания углерода по Конрадсону). Оно зависит также от условий введения в контакт (температура, отношение расхода углеводорода к расходу оксида, диаметр капель, диаметр частиц…). После контакта между жидкостью и металлическими оксидами происходят реакции горения двух типов между углеводородами и металлическими оксидами, при этом первый, более легкий тип происходит в результате контакта между газообразным углеводородом и частицами оксида, а второй, более медленный тип происходит в результате газификации кокса, осажденного на частицах, в виде синтетического газа, который впоследствии быстро сгорает вместе с металлическими частицами.

Поэтому очень важно свести к минимуму образование кокса во время введения жидкости, чтобы реакции сжигания осуществлялись максимально быстро.

С другой стороны, учитывая неизбежное образование кокса, важно, чтобы частицы, возвращающиеся в зону сжигания, оставались там достаточно долго для сжигания всего образовавшегося кокса. В отличие от случая использования твердой шихты, в данном случае, действительно, можно предусмотреть отделение частиц оксида с коксом от частиц, еще не содержащих кокса. В случае сжигания твердых шихт различия в плотности, в размере и даже в магнитных свойствах между частицами угля и частицами оксида являются очень большими. В случае ввода жидкости частицы в зоне сжигания являются исключительно частицами металлических оксидов, покрытыми коксом, и частицами металлическим оксидов, не покрытыми коксом, имеющими очень близкие свойства.

Настоящее изобретение призвано решить вышеупомянутые проблемы процесса сжигания в химическом контуре жидкостей.

Описание изобретения

Сущность изобретения

Объектом изобретения является усовершенствованный способ сжигания в химическом контуре, по меньшей мере, одной углеводородной загрузки, в котором:

- жидкую загрузку распыляют при помощи распыляющего газа для ее введения в зону (2) перемещения металлических оксидов, на входе зоны (3) сжигания, с помощью средств (6) распыления, позволяющих получать капли, мелко диспергированные в распыляющем газе;

- производят испарение жидкости в капели, находящиеся в контакте, по меньшей мере, с частью металлических оксидов в зоне (2) перемещения, при этом рабочие условия в зоне (2) перемещения определяют таким образом, чтобы поверхностная скорость газа после испарения жидкой загрузки превышала скорость перемещения частиц металлических оксидов;

- все эфлюенты, получаемые в зоне (2) перемещения, направляют в зону (3) сжигания, обеспечивающую восстановление металлических оксидов, при этом упомянутая зона (3) сжигания, содержит, по меньшей мере, один копящий слой в плотной фазе.

Предпочтительно размеры зоны (3) сжигания в плотной фазе определяют таким образом, чтобы гидродинамика частиц в кипящем слое или кипящих слоях в плотной фазе соответствовала, по меньшей мере, двум последовательным реакторам с идеальным перемешиванием или, по меньшей мере, двум последовательным ярусам кипящего слоя.

Предпочтительно средства (6) распыления находятся на стенке реактора зоны (2) перемещения и выполнены с возможностью создания струи, направленной к центру зоны (2) перемещения.

Предпочтительно струя имеет форму пучка с углом раскрыва в вертикальной плоскости от 7 до 20° и с углом раскрыва в горизонтальной плоскости от 30 до 60°.

Предпочтительно капли нагнетаемой жидкости имеют средний диаметр по Саутеру, равный 0,5-2-кратному среднему диаметру частиц.

Частицы металлических оксидов могут поступать в зону (2) перемещения из зоны (1) окисления через линию (13) или через рецикл частиц, поступающих из зоны (3) сжигания, или в виде смеси повторно окислившихся металлических оксидов, поступающих из зоны (1) окисления, и металлических оксидов, поступающих из зоны (3) сжигания.

В кипящий слой или кипящие слои в плотной фазе зоны (3) сжигания можно вводить металлические оксиды, получаемые непосредственно из зоны (1) окисления, таким образом, чтобы часть, меньшая или равная 50% общего количества металлических оксидов, циркулирующих между зоной (1) окисления и зоной (3) сжигания, участвовала в испарении жидкой загрузки в зоне (2) перемещения.

В варианте выполнения способа в соответствии с настоящим изобретением газ и частицы, поступающие из зоны (2) перемещения, вводят одновременно в основание, по меньшей мере, одного кипящего слоя зоны (3) сжигания за счет оборудования верхней части зоны (2) перемещения средствами диспергирования в упомянутом кипящем слое.

В другом варианте выполнения способа в соответствии с настоящим изобретением газ и частицы разделяют на выходе зоны (2) перемещения либо с целью раздельного введения в зону (3) сжигания газа, в основном не содержащего металлических оксидов, и металлического оксида, в основном не содержащего газа, либо с целью введения в зону (3) сжигания металлического оксида, в основном не содержащего газа, и удаления газовой фазы за пределы зоны (3) сжигания.

Предпочтительно жидкая загрузка состоит из углеводородных фракций, взятых отдельно или в смеси, менее 10% которых имеют точку кипения ниже 340°С.

Предпочтительно, по меньшей мере, один кипящий слой в плотной фазе зоны (3) сжигания оборудуют средствами (25), позволяющими делить на ярусы поток частиц металлического оксида.

В варианте выполнения зона (3) сжигания содержит, по меньшей мере, два реактора (3а) и (3b) с кипящими слоями в плотной фазе, расположенные один над другим, при этом наружные стенки этих реакторов совпадают, непрерывно продолжая плотную фазу реактора (3а) в псевдоожиженную плотную фазу реактора (3b).

Объектом изобретения является также устройство сжигания в химическом контуре жидкой углеводородной загрузки, содержащее:

- по существу вытянутую и по существу вертикальную зону (2) перемещения металлических оксидов, содержащую:

- средства введения жидкой фазы, содержащие средства смешивания жидкой фазы с распыляющим газом и средства (6) распыления жидкой фазы, находящиеся на периферии упомянутой зоны перемещения;

- средства подачи, по меньшей мере, части металлических оксидов;

- зону (3) сжигания распыленной жидкости с восстановлением металлических оксидов, содержащую, по меньшей мере, один кипящий слой в плотной фазе, при этом зона (2) перемещения находится на входе упомянутой зоны (3) сжигания.

Предпочтительно зона (3) сжигания содержит более двух кипящих слоев в плотной фазе в одном или нескольких реакторах сжигания.

Средства подачи металлических оксидов могут содержать линию (13) перемещения от зоны (1) окисления и/или линию рециркуляции частиц, поступающих из зоны (3) сжигания.

Зона (2) перемещения может содержать на выходе средства диспергирования газа и твердых частиц в зоне (3) сжигания.

Зона (2) перемещения может содержать на выходе средства разделения газа и твердых частиц.

Способ в соответствии с настоящим изобретением можно применять для улавливания СО2. Предпочтительно показатель S улавливания СО2 превышает 90%.

Способ в соответствии с настоящим изобретением можно применять для производства энергии.

Подробное описание изобретения

Настоящим изобретением предлагается соответствующее выполнение реакционных зон для сжигания жидкости в химическом контуре, обеспечивающее управляемое и оптимальное введение жидкости в контакт с металлическими оксидами и контроль времени пребывания частиц в зоне сжигания. Это позволяет сжигать основную часть кокса, отложившегося на частицах в реакторе сжигания, и, следовательно, получать в газовых эфлюентах реактора окисления не более 10%, предпочтительно не более 5 или 2% СО2 и даже меньше в результате сжигания жидкости в химическом контуре. Таким образом, предпочтительно показатель S улавливания СО2 (определяемый как отношение СО2, выходящего в дымах из зоны сжигания при восстановлении металлического оксида, к общему выходу СО2 в процессе) превышает 90%.

Действительно в дымах, выходящих из зоны сжигания с восстановлением металлического оксида, СО2 имеет высокую концентрацию, и, следовательно, его можно транспортировать в зоны хранения. С другой стороны, дымы, выходящие из зоны окисления, содержат только незначительные количества СО2, разбавленные азотом воздуха, что ограничивает возможности хранения СО2.

В процессе с химическим контуром в соответствии с настоящим изобретением испарение жидкости происходит при контакте с горячим металлическим оксидом, который поступает из реактора окисления или который уже вступал в контакт с углеводородами. Контроль условий испарения жидкости с целью сведения к минимуму образования кокса обеспечивают за счет введения мелко распыленной жидкости, предпочтительно в виде капель, размер которых близок к размеру частиц металлического оксида.

Капли вводят в зону перемещения металлических оксидов, чтобы обеспечивать обновление частиц, вступающих в контакт с каплями жидкости, за счет контролируемого движения циркуляции.

Необходимо подчеркнуть, что введение капель в плотный кипящий слой, в котором скорость псевдоожижения частиц меньше скорости перемещения частиц, и в котором циркуляция твердых фаз напрямую зависит от качества псевдоожижения и от геометрии реактора, в этом смысле не является удовлетворительным. Поэтому предпочтительно вводить капли в трубопровод, в котором перемещаются частицы, при этом обновление частиц, вступающих в контакт с каплями, зависит в этом случае только от баланса давления на границах линии перемещения, который можно корректировать при определении размеров установки или во время операции, корректируя разность давления между элементами циркуляционного контура путем открывания или закрывания вентилей циркуляции твердой фазы или корректируя скорость псевдоожижения. Для этого в способе в соответствии с настоящим изобретением, как правило, зону перемещения выполняют по существу вытянутой и по существу вертикальной. Рабочие условия на границах этой зоны перемещения (расход, давление…) определяют таким образом, чтобы поверхностная скорость газа после испарения жидкости превышала скорость перемещения частиц. Под «поверхностной скоростью газа после испарения жидкости» следует понимать отношение расхода газовой фазы, состоящей из газов, получаемых из жидкой загрузки, и вспомогательных газов, предназначенных для псевдоожижения катализатора и для распыления жидкости, к сечению реактора зоны перемещения.

Массовое соотношение между расходом металлических оксидов и расходом жидкости обычно составляет от 2 до 100, предпочтительно от 5 до 30, чтобы, с одной стороны, сообщать каплям достаточную энергию от контакта с частицами и, с другой стороны, получать максимальную площадь поверхности раздела частиц, которая обуславливает теплообмены и осаждение кокса на каждой частице, и чтобы за счет испарения и реакции части жидкости обеспечивать затем перемещение частиц, благодаря передаче частицам количества движения газовой фазы (состоящей из газов, получаемых из жидкой загрузки, и вспомогательных газов, предназначенных для псевдоожижения катализатора и для распыления жидкости). Предпочтительно капли вводят на периферии реактора, где перемещаются частицы, при помощи большого числа средств распыления, расположенных вокруг реактора и создающих струю, направленную к центру реактора.

Предпочтительно струя, создаваемая каждым распылителем, имеет форму пучка, при этом раскрыв пучка позволяет охватывать максимум сечения реактора, чтобы получать завесу, через которую должен проходить циркулирующий катализатор.

Предпочтительно угол раскрыва распыляемого пучка в горизонтальной плоскости составляет от 30 до 80°.

Предпочтительно угол раскрыва распыляемого пучка в вертикальной плоскости составляет от 7 до 20°, чтобы ограничить толщину формируемой струи.

Струя состоит из капель, находящихся в виде суспензии в газе (предпочтительно в водяном паре или в смеси водяной пар-СО2, или в рециркулируемых дымах), который, по меньшей мере, частично участвовал в распылении капель.

Массовое соотношение нагнетаемого газа и капель предпочтительно составляет от 1 до 15 мас.%, предпочтительно составляет от 3 до 8 мас.%.

Капли и нагнетаемый вместе с каплями газ образуют струю, которая, как правило, доходит до зоны перемещения со средней поверхностной скоростью, составляющей от 10 до 150 м/с, предпочтительно от 30 до 100 м/с. Очень важно нагнетать суспензию газ-капли в зону перемещения с высокой скоростью, чтобы она проникала в поток частиц.

Средства распыления, позволяющие получать капли небольшого размера при большом расходе жидкости в присутствии газа, хорошо известны специалистам. Можно, например, использовать распылители с эффектом Вентури, в которых распыление жидкости происходит в присутствии газа при прохождении через сужение, затем суспензия проходит в расширяющуюся часть и принимает окончательную форму в насадке. Можно также использовать распылитель ударного типа, в котором жидкость поступает на высокой скорости на мишень и рассекается газовым потоком, а затем проходит в насадку формирования струи. Можно также предусмотреть более сложные системы, уже описанные в литературе. Эти распылители позволяют получать при больших унитарных расходах (до 30-60 м3/ч жидкости) капли, размер которых приближается к 100 микрон или меньше, при расходах газа, колеблющихся между 3 и 8 мас.% жидкости, ограничивая при этом рассеяние энергии до потерь напора менее 10-15 бар.

Предпочтительно реакцию сжигания с применением химического контура осуществляют с частицами металлических оксидов, средний диаметр которых (диаметр по Саутеру) составляет от 50 до 300 микрон, при этом капли нагнетаемой жидкой загрузки имеют средний диаметр по Саутеру, равный 0,5-2-кратному среднему диаметру частиц, предпочтительно 0,8-1,2-кратному среднему диаметру частиц.

Проходящие в зону перемещения частицы металлических оксидов перед контактом с жидкостью перемещаются в плотном потоке (в отсутствие газа, получаемого в результате испарения и реакции).

Перед вступлением в контакт с каплями степень разрежения суспензии частиц металлических оксидов предпочтительно составляет от 0,5 до 0,9, предпочтительно около 0,7-0,9 объемных частей. Скорость перемещения суспензии частиц перед контактом с жидкостью предпочтительно составляет от 0,3 до 5 м/с, предпочтительно около 0,6-2 м/с. В этих условиях частицы проходят достаточно плотно в зону перемещения, что позволяет хорошо рассеивать тепло, передаваемое частицами каплям, и равномерно распределять кокс, откладывающийся в результате контакта между жидкостью и частицами, на все частицы, циркулирующие в зоне перемещения.

В результате испарения большой части нагнетаемых углеводородов при контакте с частицами поверхностная скорость газа в зоне перемещения повышается, что обеспечивает перемещение металлических оксидов с минимальным рассеянием энергии в виде потери напора. Действительно, объемное расширение газовой фазы приводит к разбавлению частиц и к их ускорению, что еще больше усиливает разбавление.

Сжигание испаряемых углеводородов, образование кокса в не испаренных частях и реакции газификации образовавшегося кокса начинаются в зоне перемещения. Предпочтительно эта зона имеет вид по существу удлиненного реактора. Чтобы оптимизировать контакт между жидкостью и металлическими оксидами, диаметр реактора перемещения ограничивают по мере возможности значением от 2 до 3 метров. Высота реактора зависит от баланса давления установки и должна составлять от 5 до 50 метров, предпочтительно от 10 до 30 метров. Массовые потоки частиц, циркулирующих в зоне перемещения, составляют от 50 до 1500 кг/с/м2, предпочтительно от 300 до 1000 кг/с/м2, а скорость газа в верхней части зоны перемещения, как правило, не превышает 30 м/с, чтобы ограничивать потерю напора в зоне перемещения. Скорость газа зависит от испарения части углеводородной загрузки, которая подвергается крекингу. Предпочтительно ее можно регулировать за счет добавления газа-носителя на выходе устройства ввода загрузки (например, дымов).

Вместе с тем, как правило, время пребывания частиц и газа в зоне перемещения является слишком коротким, чтобы можно было достичь полного сжигания нагнетаемого углеводорода, что к тому же требует наличия очень больших количеств металлических оксидов. Действительно, скорости циркуляции газа в зоне перемещения обычно колеблются от 2 до 30 м/с, при этом частицы циркулируют в среднем в два-три раза медленнее, чем газ. В этих условиях время пребывания газа и частиц в реакторе перемещения не превышает одной минуты, что является недостаточным для полного сжигания углеводородов и, в частности, кокса, отложившегося на частицах.

В зависимости от условий процесса, чтобы завершить сжигание испарившихся углеводородов и кокса, необходимо увеличить время контакта между металлическими оксидами и углеводородами. Предпочтительно это осуществляют в зоне сжигания при помощи одного или нескольких кипящих слоев в плотной фазе, в которых поверхностная скорость газа, как правило, находится в пределах между минимальной скоростью псевдоожижения частиц и скоростью, ограничивающей режим перемещения. На практике для данного типа используемых частиц и для данной гранулометрии поверхностная скорость газа предпочтительно составляет от 0,05 до 2 м/с, предпочтительно от 0,1 до 1 м/с. Степень разрежения кипящего слоя предпочтительно составляет примерно от 0,4 до 0,8 в плотной фазе, предпочтительно от 0,5 до 0,7 частей на объем. Предпочтительно высоту плотной фазы кипящего слоя определяют в зависимости от времени пребывания частиц в плотной фазе, чтобы обеспечить достаточное время для сжигания кокса, отложившегося на частицах. Таким образом, общее время пребывания частиц в зоне перемещения и в кипящем(их) слое(ях) зоны сжигания чаще всего составляет от 1 до 15 минут, предпочтительно от 1 до 5 минут, в зависимости от реакционной способности металлического оксида, используемого для осуществления сжигания в химическом контуре.

Зона (2) перемещения, обеспечивающая контакт между жидкостью и частицами металлического оксида и предпочтительно имеющая форму по существу вытянутого реактора, предпочтительно выходит в первый кипящий слой в плотной фазе зоны (3) сжигания. При этом возможны различные варианты выполнения.

Таким образом, газ и частицы можно вводить вместе в основание кипящего слоя зоны (3) сжигания за счет оборудования верхней части зоны (2) перемещения хорошо известными специалистам средствами, обеспечивающими их дисперсию в кипящем слое (боковые отверстия в стенках реактора, расширение и перфорированная пластина, закрывающая верхнюю часть реактора перемещения, при этом распределение газа и частиц в плотной фазе кипящего слоя происходит за счет выбора оптимальной размерности отверстий перфорированной пластины…).

Можно также завершить выполнение зоны (2) перемещения сепаратором газ/частицы и вводить в зону (3) сжигания в кипящем слое в плотной фазе раздельно газ, в основном не содержащий металлических оксидов, и металлический оксид, по существу не содержащий газа.

В варианте можно также завершить зону (2) перемещения сепаратором газ/частицы и вводить в зону сжигания в кипящем слое в плотной фазе раздельно металлический оксид, по существу не содержащий газа, и удалять газовую фазу из реакционной зоны в обход зоны (3) кипящего слоя в плотной фазе. Однако в этих условиях газовая фаза, выходящая из зоны перемещения, окажется не полностью сгоревшей и будет содержать большие количества СО, Н2 или не сгоревших углеводородов в зависимости от рабочих условий и, в частности, от расхода металлического оксида, циркулирующего в зоне перемещения.

Для завершения реакций сжигания предпочтительно в зону (3) сжигания, содержащую, по меньшей мере, один кипящий слой в плотной фазе, вводят металлические оксиды, выходящие непосредственно из зоны (1) окисления.

Действительно, количество металлических оксидов, необходимое для нормального контакта с жидкостью, в большинстве случаев не соответствует (это зависит от природы используемых металлических оксидов и от их способности отдавать кислород) стехиометрическому количеству, необходимому для проведения реакции или для обеспечения теплового баланса химического контура. Количество частиц металлических оксидов, необходимое для нормального контакта с жидкостью и для обеспечении стехиометрии сжигания в зоне (2) перемещения, как правило, соответствует менее 50% расхода металлических оксидов, циркулирующих между зоной (1) окисления и зоной (3) сжигания или восстановления.

Поэтому предпочтительно часть, содержащую 50-95% общего количества металлических оксидов, циркулирующих между зоной (1) окисления и зоной (3) сжигания, вводят непосредственно в кипящий слой в плотной фазе зоны (3) сжигания из зоны (1) окисления в зависимости от выбранного носителя кислорода, причем это количество стремится к меньшему значению, когда способность носителя к перемещению кислорода увеличивается.

Другой важный аспект изобретения касается контроля времени пребывания частиц в зоне (3) сжигания, который осуществляют при помощи одного или нескольких кипящих слоев в плотной фазе. Кипящий слой в плотной фазе является средством контакта, в котором очень интенсивно происходит осевое перемешивание частиц. При первом приближении можно даже предположить, что поток частиц перемешивается идеально. В реакторе с идеальным перемешиванием концентрация частиц с коксом, выходящих из реактора, равна средней концентрации частиц внутри реактора.

Вместе с тем, чтобы оптимизировать лучшим образом этот реактор и минимизировать необходимый реакционный объем, желательно получать поток, близкий к потоку поршневого насоса, что позволяет получать равномерное время пребывания частиц и распределение времени пребывания, очень близкое к требуемому времени, для осуществления реакции сжигания с минимизацией реакционного объема.

Если придерживаться классического кипящего слоя, то на выходе реактора сжигания содержащие кокс частицы будут неизбежно увлекаться в воздушный реактор, что отрицательно скажется на улавливании СО2. Действительно, увлекаемые частицы с коксом будут сгорать при контакте с воздухом, что приведет к значительному проникновению СО2 в эфлюенты реактора окисления и снизит эффективность улавливания СО2 установки химического контура.

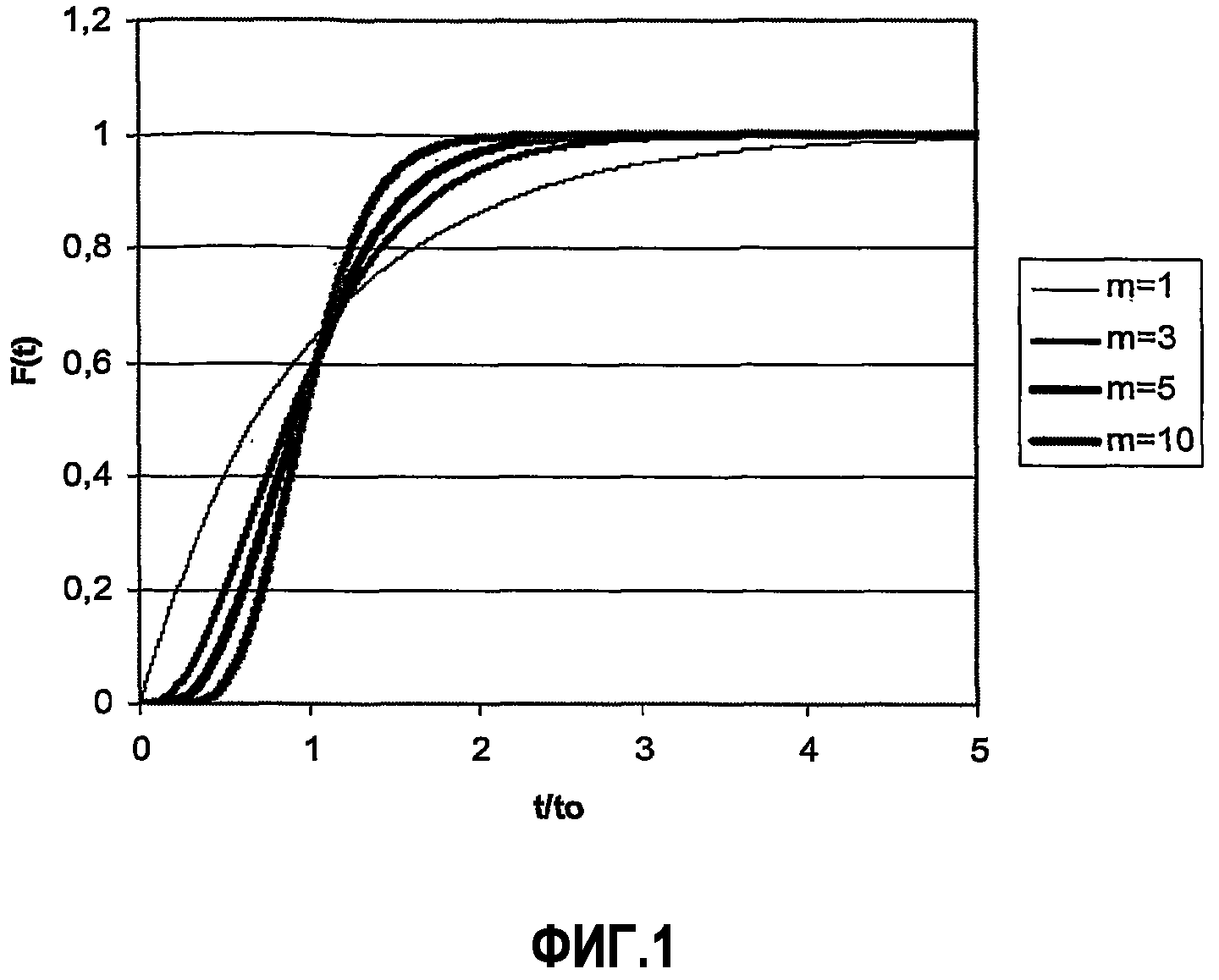

Известно, что при последовательном расположении нескольких реакторов с идеальным перемешиванием можно приблизиться к поршневому потоку. На фиг.1 показано влияние числа m последовательно установленных реакторов с идеальным перемешиванием в виде совокупной функции распределения времени пребывания в реакторе, состоящем из m реакторов с идеальным перемешиванием, в зависимости от безразмерной постоянной времени τ = объем/расход.

Чтобы поддерживать оптимальный общий показатель S улавливания СО2 (в частности, превышающий 90% и даже превышающий 95%) в процессе сжигания в химическом контуре с сохранением разумных размеров реакторов, как было установлено, предпочтительно применять зону (3) сжигания с кипящим слоем в плотной фазе, имеющую гидродинамические характеристики, соответствующие, по меньшей мере, двум последовательным реакторам с идеальным перемешиванием или, по меньшей мере, двум последовательным кипящим слоям в плотной фазе. Например, можно применять гидродинамику частиц в кипящем слое, аналогичную гидродинамике, которую можно было бы получить в трех последовательных реакторах с идеальным перемешиванием. В этих условиях менее 1% частиц присутствуют в реакторе в течение 15% среднего времени пребывания, определяемого объемом плотной фазы в кипящем слое, поделенным на общий расход частиц, циркулирующих в реакторе, при этом 5% частиц остаются в течение менее 0,27 этого среднего времени пребывания, 20% частиц присутствуют менее 0,57 этого среднего времени пребывания, при этом среднее время пребывания определяют как время, необходимое для полного сжигания в реакторе с поршневым потоком. С точки зрения эффективности считают, что в этих условиях можно производить сжигание 82% кокса в реакторе с тем же количеством частиц, что и в реакторе, в котором частицы перемещаются поршневым потоком и в котором можно добиться 90%-го сжигания кокса. В этом же реакторе при таком же распределении частиц, но с гидродинамикой частиц в кипящем слое, соответствующей только одному реактору с идеальным перемешиванием, можно получить сжигание только 69% кокса, отложившегося на частицах. Таким образом, количество кокса, увлекаемое в зону (1) окисления, уменьшается в зависимости от гидродинамики частиц в этом реакторе.

Если предположить, что кокс, отложившийся на частицах, составляет 45% углеводородной загрузки, и учитывая, что испаренные части сгорают быстрее, чем кокс, можно сделать вывод, что СО2 в зоне окисления составляет 14% от СО2, выделяемого всей установкой, если применять реактор с идеальным перемешиванием в зоне (3) сжигания в плотной фазе, следующей за зоной (2) перемещения, тогда как это значение падает менее чем до 10%, если применять в зоне (3) сжигания в плотной фазе гидродинамику частиц, соответствующую более N=2 последовательных реакторов с идеальным перемешиванием. Это значение падает менее чем до 8%, если применять в зоне (3) сжигания в плотной фазе гидродинамику частиц, соответствующую более N=3 последовательных реакторов с идеальным перемешиванием. Чем больше гидродинамика частиц в плотной фазе приближается к поршневому потоку в зоне кипящего слоя в плотной фазе, тем выше будет эффективность улавливания СО2 установки.

Описание фигур

Фиг.1 - распределение времени пребывания в реакторе, состоящем из m последовательных реакторов с идеальным перемешиванием, в зависимости от безразмерной постоянной времени τ=объем/расход.

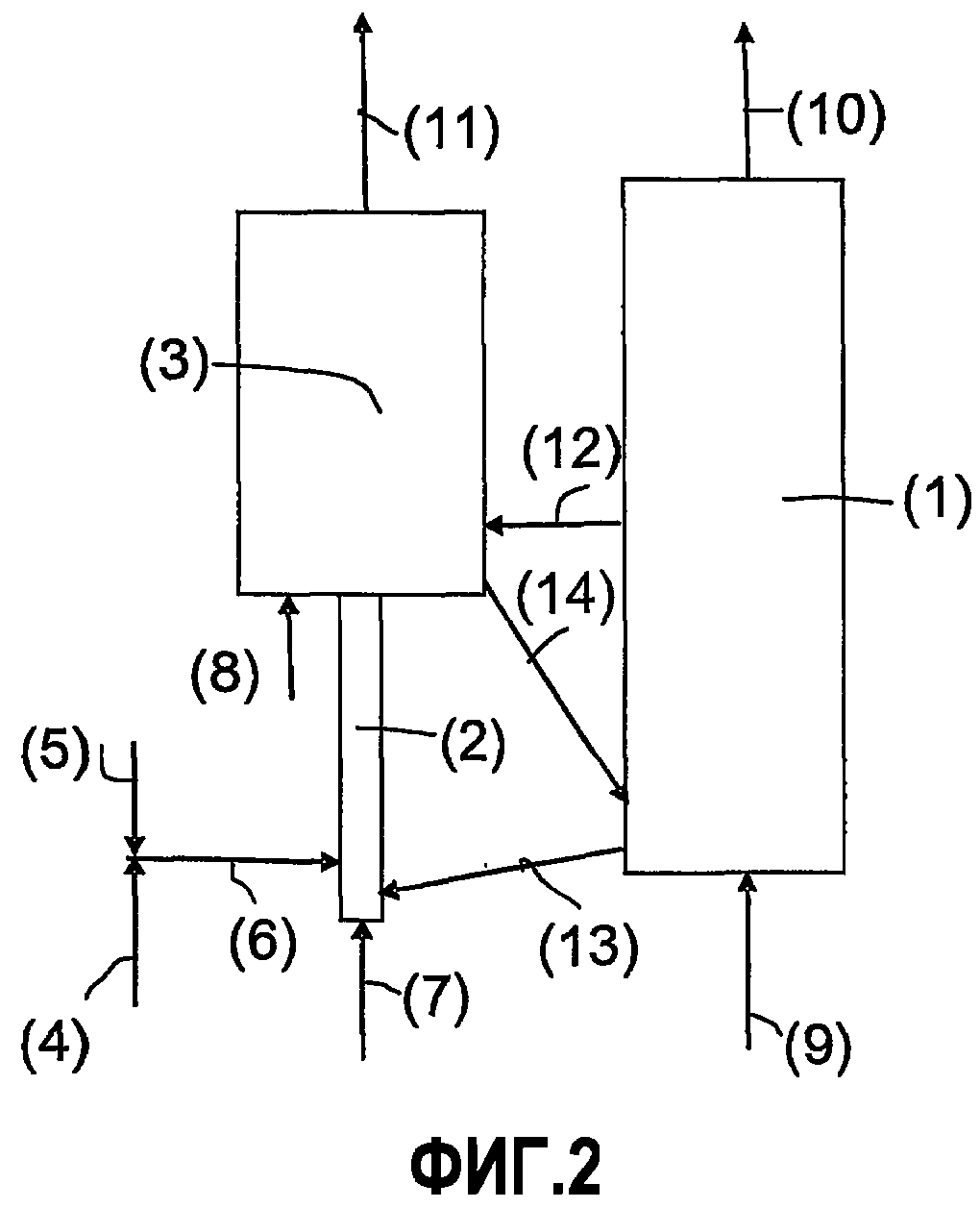

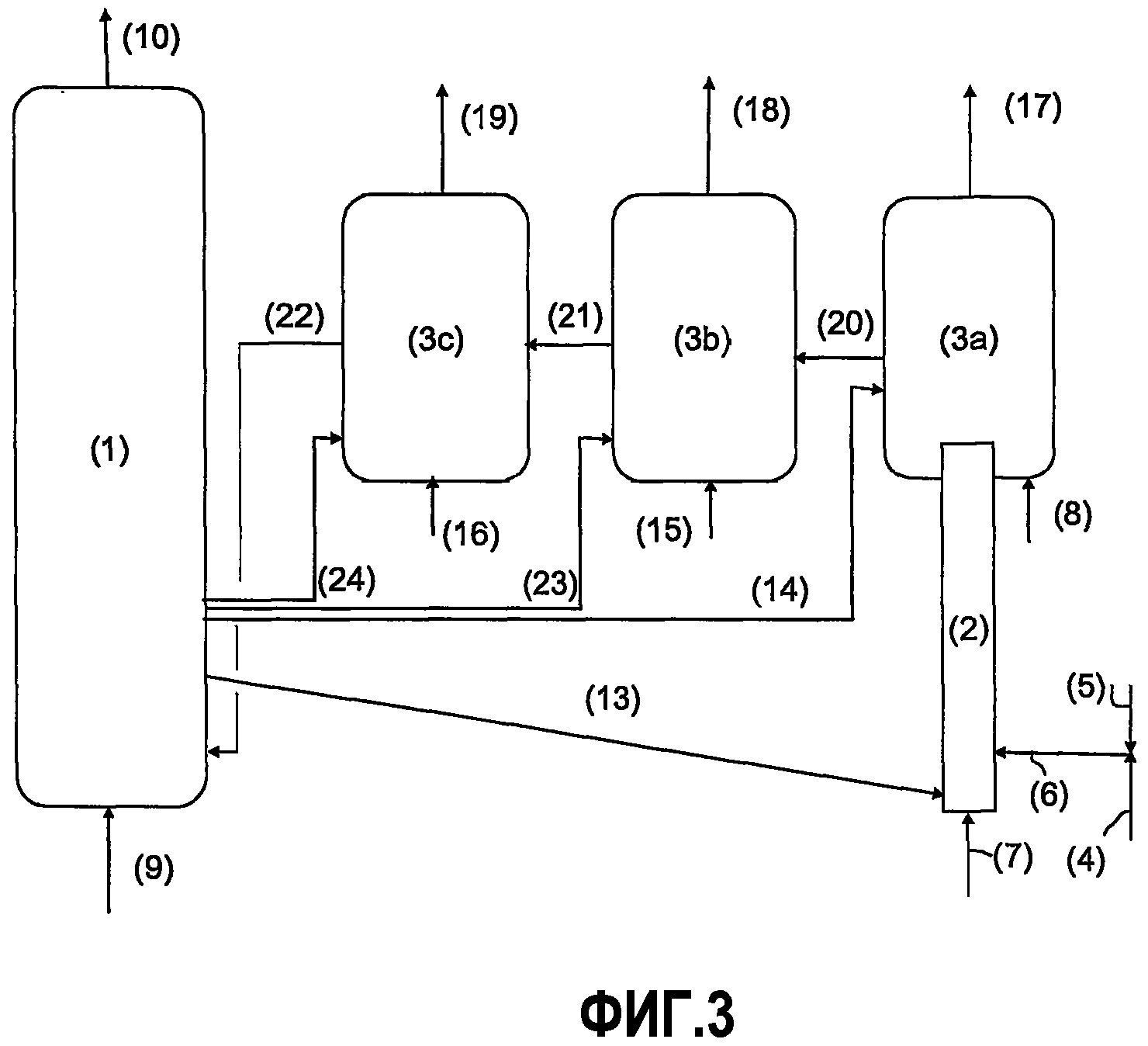

Фиг.2, 3, 4 - схемы процессов, позволяющих применять различные варианты выполнения изобретения. Фиг.2 иллюстрирует пример 2. Фиг.3 относится к примерам 3 и 4.

Фиг.2:

Сжигание происходит в зонах восстановления металлических оксидов: в зоне (2) перемещения и в зоне (3) сжигания. Жидкая загрузка, вводимая через линию (4), смешивается с распыляющим газом, подаваемым через линию (5), и смесь поступает в зону (2) перемещения, которая является реактором по существу удлиненной формы, через средства (6) распыления, позволяющие получить мелкие капли жидкости в виде дисперсии в распыляющем газе. Можно предусмотреть несколько точек введения. Средства (6) распыления распределены в стенке реактора зоны (2) перемещения по существу в его нижней части. Зона (2) перемещения сообщается с зоной (3) сжигания в кипящем слое в плотной фазе, в котором происходит диспергирование газовой фазы и твердой фазы. Все газообразные эфлюенты входят в зону (3) сжигания в кипящем слое в плотной фазе и выходят из нее через линию (11). При этом газовая фаза в основном состоит из СО2 или из (СО, Н2) в зависимости от устанавливаемых стехиометрических условий и условий реакции, из водяного пара и из оксидов серы и азота… Газ псевдоожижения подают через линию (8) в основание зоны (3) сжигания в плотной фазе, и он обеспечивает равномерное псевдоожижение по всему сечению. Предпочтительно этим газом псевдоожижения является: водяной пар, часть газообразных эфлюентов, выходящих из линии (11), или смесь водяного пара и частей эфлюентов, выходящих из линии (11). Чтобы ограничить увлечение частиц в направлении выхода, внутри зоны (3) сжигания в плотной фазе или на выходе из нее на трубопроводе (11) располагают известные специалистам циклонные пылеуловители или другие средства пылеулавливания.

Металлические оксиды направляют в зону (1) окисления через одну или несколько линий (14) перемещения, которые отбирают твердую фазу из кипящего слоя зоны (3) сжигания или из рукавов циклонных пылеуловителей, обеспечивающих очистку от пыли газообразных эфлюентов зоны (3) сжигания.

В зоне (1) окисления металлический оксид, восстановленный при сжигании жидкой загрузки, опять окисляется при контакте с воздухом, поступающим через линию (9), в реакторе с кипящим слоем, работающим либо в плотной фазе, либо в режиме циркулирующего слоя. Газообразные эфлюенты, в основном содержащие воздух с низким содержанием кислорода, выходят из зоны (1) окисления в его верхнюю часть через линию (10) после очистки от пыли при помощи известных специалистам средств. Зона (1) окисления может содержать циркулирующий кипящий слой (поверхностная скорость газа превышает скорость перемещения частиц) или кипящий слой в плотной фазе (поверхностная скорость газа меньше скорости перемещения частиц и больше минимальной скорости псевдоожижения). В случае циркулирующего кипящего слоя часть оксида, циркулирующую в зоне (1) окисления, можно рециркулировать на выходе реактора в нижнюю часть зоны (1) окисления вблизи средств подачи воздуха после предварительного разделения при помощи сепараторных средств, таких как циклонные пылеуловители.

После повторного окисления часть металлического оксида направляют для осуществления сжигания в зоне (2) перемещения через одну или несколько линий (13) перемещения, выходящих в зону (2) перемещения на входе средств (6), обеспечивающих распыление загрузки. Газ (7) псевдоожижения (например, пар) подают в зону (2) на входе линий (13) перемещения для обеспечения псевдоожижения на входе при контакте с жидкостью. Остаток металлического оксида направляют непосредственно в зону (3) сжигания в плотной фазе через линию (12) перемещения, которая обходит зону (2) перемещения.

Металлический оксид, участвующий в реакции горения в зоне (2) перемещения, поступает в этом примере из зоны (1) окисления через линию (13). Можно также предусмотреть подачу металлического оксида в зону (2) перемещения через рецикл частиц, поступающих из зоны (3) сжигания в плотной фазе, или подачу смеси повторно окислившихся металлических оксидов, поступающих из зоны (1) окисления, и металлических оксидов, поступающих из зоны (3) сжигания.

Фиг.3:

Фиг.3 иллюстрирует другой вариант выполнения изобретения, в котором зона (3) сжигания содержит три последовательно установленных реактора (3а), (3b) и (3с) с кипящим слоем в плотной фазе.

Сжигание в химическом контуре происходит с восстановлением металлических оксидов в реакторах (2) и (3а, 3b и 3с).

Жидкая загрузка, вводимая через линию (4), смешивается с распыляющим газом, подаваемым через линию (5), и смесь поступает в зону (2) перемещения, которая является реактором по существу удлиненной формы, через средства (6) распыления, позволяющие получить мелкие капли жидкости в виде дисперсии в распыляющем газе. Можно предусмотреть несколько точек введения. Средства (6) распыления распределены в стенке реактора зоны (2) перемещения по существу в его нижней части. Зона (2) перемещения сообщается с реактором (3а) зоны сжигания в кипящем слое в плотной фазе, в котором происходит диспергирование газовой фазы и твердой фазы. Все газообразные эфлюенты проходят в реактор (3а) зоны сжигания в кипящем слое в плотной фазе и выходят из него через линию (17). При этом газовая фаза в основном состоит из СО2 или из (СО, Н2) в зависимости от устанавливаемых стехиометрических условий и условий реакции, из водяного пара и из оксидов серы и азота… Газ псевдоожижения поступает через линию (8) в основание зоны сжигания в плотной фазе в реактор (3а) и обеспечивает равномерное псевдоожижение по всему сечению. Предпочтительно этим газом псевдоожижения является: водяной пар, часть газообразных эфлюентов, выходящих из линии (17), или смесь водяного пара и частей эфлюентов, выходящих из линии (17). Чтобы ограничить увлечение частиц в направлении выхода, внутри зоны (3) сжигания в плотной фазе или на выходе из нее на трубопроводе (17) располагают известные специалистам циклонные пылеуловители или другие средства пылеулавливания.

Металлические оксиды направляют в два реактора (3b) и (3с), где происходит их независимое псевдоожижение газами, поступающими через линии (15) и (16), в которых частицы подвергаются псевдоожижению в плотной фазе (со скоростью, меньшей скорости перемещения частиц). В этих реакторах происходит завершение сжигания кокса, осевшего на частицах. Газообразные эфлюенты сжигания выходят из реакторов (3b) и (3с) с кипящим слоем в плотной фазе соответственно через линии (18) и (19) и в основном содержат СО2 или (СО, Н2) в зависимости от установленных стехиометрических условий и условий реакции, водяной пар и оксиды серы и азота. Газы псевдоожижения, поступающие через линии (15) и (16) в основание реакторов (3b) и (3с), обеспечивают равномерное псевдоожижение по всему сечению. Предпочтительно этим газом псевдоожижения может быть водяной пар, часть газообразных эфлюентов, выходящих из линий (17), (18) или (19) или смесь водяного пара и частей газообразных эфлюентов, выходящих из линий (17), (18) или (19). Чтобы ограничить увлечение частиц в направлении выхода, внутри реакторов (3b) и (3с) или на выходе из них на трубопроводах линий (18) и (19) располагают известные специалистам циклонные пылеуловители или другие средства пылеулавливания.

После этого металлический оксид, на котором основная часть осевшего кокса сгорела после последовательного прохождения через реакторы (2), (3а), (3b) и (3с), удаляют в зону (1) окисления через одну или несколько линий перемещения, которые отбирают твердую фазу из кипящего слоя реактора (3с) или из обратных рукавов циклонных пылеуловителей, обеспечивающих очистку от пыли выходящих из реактора (3с) газообразных эфлюентов.

В зоне (1) окисления металлический оксид, восстановленный при сжигании жидкой загрузки, опять окисляется при контакте с воздухом в реакторе с кипящим слоем, работающим либо в плотной фазе, либо в режиме циркулирующего слоя. Газообразные эфлюенты, в основном содержащие воздух с низким содержанием кислорода, выходят из зоны (1) окисления в его верхнюю часть после очистки от пыли при помощи известных специалистам средств. Зона (1) окисления может содержать циркулирующий кипящий слой (поверхностная скорость газа превышает скорость перемещения частиц) или кипящий слой в плотной фазе (поверхностная скорость газа меньше скорости перемещения частиц и больше минимальной скорости псевдоожижения). В случае циркулирующего кипящего слоя часть оксида, циркулирующую в зоне (1) окисления, можно рециркулировать на выходе реактора в нижнюю часть зоны (1) окисления вблизи средств подачи воздуха после предварительного разделения при помощи сепараторных средств, таких как циклонные пылеуловители.

После повторного окисления металлический оксид направляют для осуществления сжигания в зоне (2) перемещения через одну или несколько линий (13) перемещения, выходящих в зону (2) перемещения на входе средств (6), обеспечивающих распыление жидкости. Газ псевдоожижения (например, пар) подают в зону сжигания на входе линий (13) перемещения для обеспечения псевдоожижения на входе при контакте с жидкостью. Остаток металлического оксида направляют непосредственно в зону (3) сжигания в плотной фазе через линии (14), (23) и (24) перемещения, и он обходит зону (2) перемещения. Предпочтительно распределение расходов оксида между линиями (13), (14), (23) и (24) определяют в зависимости от распределения сжигания в каждой из зон с целью минимизации расхода металлического оксида, циркулирующего в зонах (3с), затем (3b), затем (3с). Можно также вводить весь металлический оксид через линию (13), через линию (13) и (14) или через линии (13), (14) и (23).

Металлический оксид, участвующий в реакции горения в зоне (2) перемещения, поступает в этом примере из зоны окисления через линию (13). Можно также предусмотреть подачу металлического оксида в зону (2) перемещения через рецикл частиц, поступающих из зон (3а, 3b или 3с)) сжигания в плотной фазе, или подачу смеси повторно окислившихся металлических оксидов, поступающих из зоны (1), и металлических оксидов, поступающих из зон (3а, 3b или 3с).

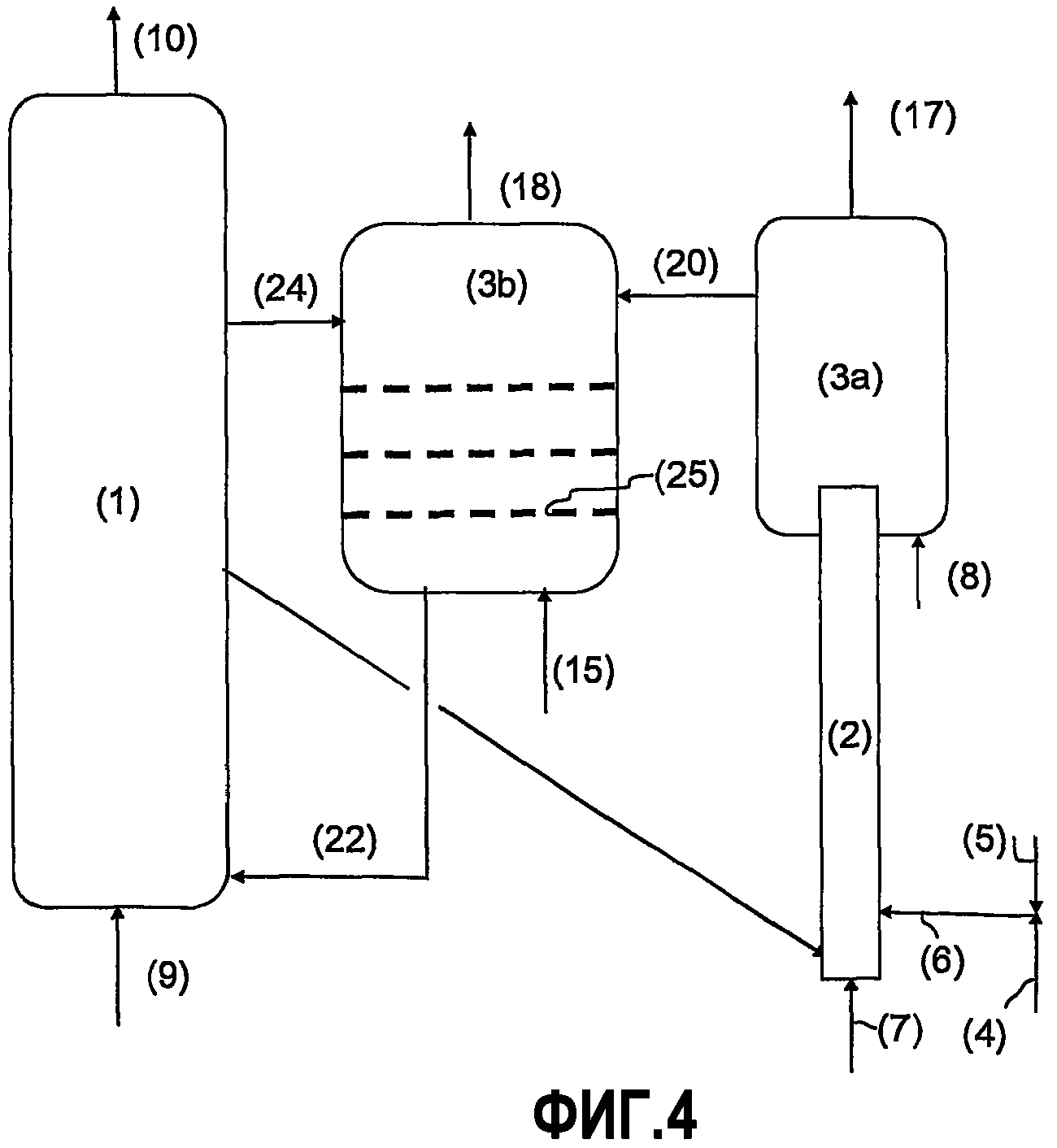

Фиг.4:

Фиг.4 иллюстрирует третий вариант выполнения изобретения, в котором зона (3) сжигания содержит два последовательно установленных реактора (3а) и (3b) с кипящим слоем в плотной фазе, при этом реактор (3b) оборудован внутренними элементами (25), позволяющими делить поток частиц металлического оксида на ярусы.

Сжигание в химическом контуре происходит с восстановлением металлических оксидов в реакторах (2) и (3а, 3b).

Жидкость, вводимая через линию (4), смешивается с распыляющим газом, поступающим через линию (5), и смесь вводят в зону (2) перемещения, которая является реактором по существу удлиненной формы, через средства (6) распыления, позволяющие получить мелкие капли жидкости в виде дисперсии в распыляющем газе. Можно предусмотреть несколько точек введения. Средства (6) распыления распределены в стенке реактора зоны (2) перемещения по существу в его нижней части. Зона (2) перемещения сообщается с реактором (3а) зоны сжигания в кипящем слое в плотной фазе, в котором происходит диспергирование газовой фазы и твердой фазы. Все газообразные эфлюенты проходят в реактор (3а) зоны сжигания в кипящем слое в плотной фазе и выходят из него через линию (17). При этом газовая фаза в основном состоит из СО2 или из (СО, Н2) в зависимости от устанавливаемых стехиометрических условий и условий реакции, из водяного пара и из оксидов серы и азота… Газ псевдоожижения поступает через линию (8) в основание зоны сжигания в плотной фазе в реакторе (3а) и обеспечивает равномерное псевдоожижение по всему сечению. Предпочтительно этим газом псевдоожижения является: водяной пар, часть газообразных эфлюентов, выходящих из линии (17), или смесь водяного пара и частей эфлюентов, выходящих из линии (17). Чтобы ограничить увлечение частиц в направлении выхода, внутри зоны (3) сжигания в плотной фазе или на выходе из нее на трубопроводе (17) располагают известные специалистам циклонные пылеуловители или другие средства пылеулавливания.

Металлические оксиды направляют в реактор (3b), в котором частицы подвергаются псевдоожижению в плотной фазе газом, поступающим через линию (15), со скоростью, меньшей скорости перемещения частиц. В этом реакторе происходит завершение сжигания кокса, осевшего на частицах. Газообразные эфлюенты сжигания выходят из реактора (3b) с кипящим слоем в плотной фазе через линию (18) и в основном содержат СО2 или (СО, Н2) в зависимости от установленных стехиометрических условий и условий реакции, водяной пар и оксиды серы и азота. Газ псевдоожижения (15) поступает в основание реактора (3b) и обеспечивает равномерное псевдоожижение по всему сечению. Предпочтительно этим газом псевдоожижения может быть либо водяной пар, часть газообразных эфлюентов, выходящих из линий (17) или (18) или смесь водяного пара и частей газообразных эфлюентов, выходящих из линий (17) или (18). Чтобы ограничить увлечение частиц в направлении выхода, внутри реактора (3b) или на выходе из него на трубопроводе линии (18) располагают известные специалистам циклонные пылеуловители или другие средства пылеулавливания.

Кипящий слой в плотной фазе, содержащийся в реакторе (3b), оборудован внутренними элементами, образующими средства (25), позволяющие разделять на ярусы поток частиц металлического оксида. Эти средства могут быть выполнены, например, в виде перфорированных пластин, структурированных прокладок или набора стержней, перегородок или шевронов, расположенных последовательно по существу в горизонтальных плоскостях. Металлический оксид вводят в реактор (3b) над самым верхним рядом внутренних элементов в камере (3b) и извлекают под самым нижним рядом внутренних элементов в реакторе (3b). Благодаря средствам (25) поток металлических оксидов изменяется, и можно получать противоток между поднимающимся газом и опускающимся металлическим оксидом, при этом поток металлического оксида в реакторе (3b) приближается к потоку, наблюдаемому в нескольких последовательных реакторах с идеальным перемешиванием.

После этого металлический оксид, на котором основная часть осевшего кокса сгорела после последовательного прохождения через реакторы (2), (3а) и (3b), удаляют в зону (1) окисления через одну или несколько линий (22) перемещения, которые отбирают твердую фазу из кипящего слоя реактора (3b) или из обратных рукавов циклонных пылеуловителей, обеспечивающих очистку от пыли выходящих из реактора (3b) газообразных эфлюентов.

В зоне (1) окисления металлический оксид, восстановленный при сжигании жидкой загрузки, опять окисляется при контакте с воздухом в реакторе с кипящим слоем, работающим либо в плотной фазе, либо в режиме циркулирующего слоя. Газообразные эфлюенты, в основном содержащие воздух с низким содержанием кислорода, выходят из зоны (1) окисления в его верхнюю часть после очистки от пыли при помощи известных специалистам средств. Зона (1) окисления может содержать циркулирующий кипящий слой (поверхностная скорость газа превышает скорость перемещения частиц) или кипящий слой в плотной фазе (поверхностная скорость газа меньше скорости перемещения частиц и больше минимальной скорости псевдоожижения). В случае циркулирующего кипящего слоя часть оксида, циркулирующую в зоне (1) окисления, можно рециркулировать на выходе реактора в нижнюю часть зоны (1) окисления вблизи средств подачи воздуха после предварительного разделения при помощи сепараторных средств, таких как циклонные пылеуловители.

Затем повторно окислившийся металлический оксид частично направляют в зону (2) перемещения через одну или несколько линий перемещения, выходящих в зону (2) перемещения на входе средств (6), обеспечивающих распыление загрузки. Газ псевдоожижения (например, пар) вводят через линию (7) на входе линий (13) перемещения для обеспечения псевдоожижения перед контактом с жидкостью. Остальную часть металлического оксида направляют напрямую в реактор (3b) зоны сжигания в плотной фазе через линию или линии (24) перемещения, и он обходит зону (2) перемещения. Предпочтительно распределение расходов оксида между линиями (13) и (24) осуществляют в зависимости от распределения сжигания в каждой из зон с целью минимизации расхода металлического оксида, циркулирующего в зоне (3а). Можно также вводить весь металлический оксид через линию (13), через линию (13) и линию (14) или через линии (13), (14) и (23).

В варианте реактор (3b) можно расположить непосредственно под реактором (3а), и в этом случае наружные стенки этих двух реакторов совпадают. В этих условиях плотная фаза реактора (3а) будет непрерывно продолжена в псевдоожиженную плотную фазу реактора (3b). Газообразный эфлюент реактора (3b) проходит при этом через плотную фазу реактора (3а), поэтому нет необходимости производить очистку от пыли газообразного эфлюента, выходящего из плотной фазы, содержащейся в реакторе (3b).

Можно также предусмотреть питание зоны (2) перемещения металлического оксида рециклом частиц, поступающих из реакторов (3а или 3b) зоны сжигания в плотной фазе, или смесью повторно окислившихся металлических оксидов, поступающих из зоны (1) окисления, и металлических оксидов, поступающих из реакторов (3а или 3b) сжигания в плотной фазе.

Для всех предложенных вариантов выполнения или вариантов, вытекающих из настоящего изобретения, можно применять следующие средства, обеспечивающие герметичность между зонами окисления и восстановления и позволяющие контролировать циркуляцию металлического оксида между различными камерами:

- Для обеспечения герметичности между зонами окисления металлического оксида и зонами восстановления металлического оксида можно применять средства ограничения перемещения газового потока между этими зонами. Эти средства могут быть выполнены либо в виде сильфонов или вентилей для твердых фаз (например, L-образных вентилей), хорошо известных специалистам, или в виде тоже известных механических вентилей, таких как вентили с задвижкой (slide valves).

- Циркуляцией между различными зонами можно управлять, либо изменяя установленные расходы в различных сильфонах или вентилях для твердых фаз, либо изменяя степень открывания механических вентилей, либо меняя разность давления между различными зонами при помощи вентилей, находящихся на выходе этих зон на линиях удаления газообразных эфлюентов.

Примеры

Были вычислены характеристики установки сжигания, работающей на принципе сжигания в химическом контуре и использующей жидкую загрузку, содержащую нефтяной вакуумный остаток следующего состава:

Используемым металлическим оксидом является руда титана и железа, обладающая способностью отдавать во время сжигания в химическом контуре 1 мас.% кислорода по отношению к массе используемых частиц. Количество остатка, обрабатываемое этой установкой, равно 30 кг/с. Циркуляция частиц, необходимая для обеспечения сжигания остатка, составляет 34000 т/час.

В первом случае показатель S улавливания СО2 (соответствующий отношению количества СО2, отбираемого в зоне сжигания остатка с восстановлением металлического оксида, к общему количеству СО2, получаемому в установке) вычисляют для разных конфигураций установки.

В примере 1 рассматриваемая реакционная зона для обеспечения сжигания остатка с восстановлением металлического оксида является простым кипящим слоем, работающим с поверхностной скоростью газа, меньшей скорости перемещения металлических оксидов, в который остаток нагнетают при помощи средств распыления в стенке камеры.

В примере 2 рассматриваемая реакционная зона для обеспечения сжигания остатка с восстановлением металлического оксида является последовательностью реакторов, описанной со ссылками на фиг.2. Количество металлических оксидов, вводимое в зону перемещения через линию (13), поступает из зоны окисления и соответствует расходу примерно 2000 т/час. Остальную часть циркулирующего металлического оксида вводят непосредственно в зону сжигания в плотной фазе через линию (12).

В примере 3 рассматриваемая реакционная зона для обеспечения сжигания остатка с восстановлением металлического оксида является последовательностью реакторов, описанной со ссылками на фиг.3, с учетом последовательности двух зон (3а) и (3b) восстановления металлического оксида. В этом случае количество металлических оксидов, вводимое в зону перемещения через линию (13), поступает из зоны окисления и соответствует расходу примерно 2000 т/час. Остальную часть циркулирующего металлического оксида тоже вводят в зону сжигания в плотной фазе в зоне (3а) через линию (14).

В примере 4 рассматриваемая реакционная зона для обеспечения сжигания остатка с восстановлением металлического оксида является последовательностью реакторов, описанной со ссылками на фиг.3, но с учетом последовательности из 5 зон (3а, 3b, 3с, 3d и 3е) восстановления металлического оксида. В этом случае количество металлических оксидов, вводимое в зону перемещения через линию (13), поступает из зоны окисления и соответствует расходу примерно 2000 т/час. Остальную часть циркулирующего металлического оксида тоже вводят в зону сжигания в плотной фазе в зоне (3а) через линию (14).

Во всех случаях средства распыления, используемые для введения жидкой загрузки, являются идентичными по своему принципу и условиям применения. Кроме того, температуры металлического оксида, выходящего из каждой из зон восстановления и окисления, считаются идентичными от одного примера к другому и соответственно равны 900 и 950°С. На первом этапе вычисляют показатель S улавливания СО2, считая количество М металлического оксида постоянным в общей зоне сжигания остатка с восстановлением металлического оксида и равным примерно 1130 т. Результаты этого вычисления приведены в таблице 2:

На втором этапе вычисляют количество М металлического оксида, необходимого в общей зоне сжигания остатка с восстановлением металлического оксида для получения показателя S улавливания СО2, равного 90%. Результаты этого вычисления приведены в таблице 3:

Сравнение примеров 1 и 2 показывает, что применение способа в соответствии с настоящим изобретением с введением остатка в зону (2) перемещения позволяет существенно улучшить показатель S улавливания СО2 в дымах зоны восстановления металлического оксида (таблица 2) или существенно уменьшить необходимое количество частиц (и, следовательно, размер реакторов и инвестиции, необходимые для внедрения способа) для осуществления сжигания с сохранением постоянного показателя S улавливания СО2, равного 90%. Это связано с существенным уменьшением количества кокса, образующегося при контакте частиц металлического оксида с мелко распыленным остатком.

Сравнение примеров 3 и 4 показало, что увеличение числа реакторов в зоне сжигания (3) в кипящем слое в плотной фазе позволяет улучшить показатель S улавливания даже при распределении одинакового количества по нескольким последовательно установленным реакторам с кипящим слоем или значительно уменьшить необходимое количество и, следовательно, размер реакторов и инвестиции, необходимые для внедрения способа с целью сжигания, с сохранением постоянного показателя S улавливания СО2, равного 90%. Это связано с лучшим контролем потока частиц во время восстановления в плотной фазе.

Реферат

Изобретение относится к сжиганию в химическом контуре жидких углеводородов. Объектами настоящего изобретения являются устройство и усовершенствованный способ сжигания в химическом контуре, по меньшей мере, одной жидкой углеводородной загрузки, в котором жидкую загрузку распыляют при помощи распыляющего газа для ее введения в зону перемещения металлических оксидов, на входе зоны сжигания, через средства распыления, позволяющие получать капли, мелко диспергированные в распыляющем газе. Производят испарение жидкой загрузки в капли, находящиеся в контакте, по меньшей мере, с частью металлических оксидов в зоне перемещения, при этом рабочие условия в зоне перемещения определяют таким образом, чтобы поверхностная скорость газа после испарения жидкости превышала скорость перемещения частиц металлических металлов. Все эфлюенты, получаемые в зоне перемещения, направляют в зону сжигания, обеспечивающую восстановление металлических оксидов, при этом упомянутая зона сжигания содержит, по меньшей мере, один копящий слой в плотной фазе. Изобретение направлено на улавливание COи на производство энергии. 2 н. и 15 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Реакторное устройство с псевдоожиженным слоем и способ его осуществления

Реактор с псевдоожиженным слоем

Комментарии