Способ получения в растворе этиленпропиленовых (этиленпропилендиеновых) эластомеров и реактор-полимеризатор для такого способа - RU2612504C2

Код документа: RU2612504C2

Чертежи

Описание

Настоящее изобретение относится к способу получения в растворе этиленпропиленовых эластомерных сополимеров ЭПМ (ЕРМ) или этиленпропилендиеновых эластомерных терполимеров ЭПДМ (EPDM) и реактору-полимеризатору для указанного способа. Этиленпропиленовые эластомерные сополимеры и этиленпропилендиеновые эластомерные терполимеры совместно обозначают ЭП(Д)М (EP(D)M).

Полимеризацию этилена, пропилена, возможно, с диеном, для получения ЭП(Д)М эластомеров обычно осуществляют в присутствии каталитической системы Циглера-Натта либо обычного типа, либо металлоценового типа. Широко используются обычные каталитические системы Циглера-Натта, содержащие соединения ванадия, растворимые в углеводородных растворителях и вследствие этого образующие в основном гомогенные системы. Кроме того, эластомерные полимеры, производимые с использованием этих катализаторов, не содержат кристаллических гомополимерных фракций или содержат их в минимальном количестве. Наиболее часто используемыми в промышленном масштабе соединениями ванадия являются окситрихлорид ванадия VOCl3, тетрахлорид ванадия VCl4 и триацетилацетонат ванадия V(acac)3.

Каталитическая система Циглера-Натта, кроме того, подразумевает использование алкилалюминия, например, хлорида диэтилалюминия или сесквихлорида этилалюминия, в качестве сокатализатора и, возможно, в качестве активатора катализатора, как известно в данной области техники.

Контроль молекулярной массы сополимера ЭПМ или терполимера ЭПДМ осуществляют путем использования агентов передачи цепи, как правило, водорода или диэтилцинка.

В способах получения в растворе мономеры, каталитическая система и регулятор молекулярной массы, а также любые другие компоненты смеси или реакционной массы подают в реактор-полимеризатор. Растворитель получаемого полимера, как правило, насыщенный углеводород, такой как гексан, также подают в реактор-полимеризатор. Полимеризацию выполняют в диапазоне температур 10-60°C и, так как этот процесс является экзотермическим, необходимо отведение теплоты реакции.

Реакция получения ЭП(Д)М является одним из наиболее сложных полимеризационных процессов, известных в данной области в настоящее время. В процессе получения ЭПДМ принимают участие три мономера, обладающих очень разной реакционной способностью, многокомпонентная каталитическая система, в которой соотношение реагентов является существенным фактором, влияющим на качество получаемого продукта, а также регулятор молекулярной массы, например, водород, который является очень легким газом, и поэтому его трудно распределить равномерно в реакционном растворе. Кроме того, реакционный раствор является очень вязким из-за растворенного в нем полимера.

Более того, для различных областей применения производится очень широкий ассортимент ЭП(Д)М полимеров, включающий более двадцати различных видов, каждый из которых должен иметь очень узкие характеристики в части, касающейся диапазонов приемлемости состава, молекулярной массы и молекулярно-массового распределения (MWD). Вследствие этого реакция и система контроля полимеризации должны быть такими, чтобы обеспечивать полную воспроизводимость условий реакции и их постоянство во время проведения реакции в реакционной зоне.

В способах, известных к настоящему времени, реакцию полимеризации осуществляют, используя оборудование и методики, при которых контроль за ходом реакции и обеспечение гомогенности реакционной среды во времени и в пространстве затруднены. Например, широко используются многоступенчатые реакторы, соединенные последовательно или параллельно, в которых подачу сырья и катализатора осуществляют из верхней и/или нижней части реакторов, что затрудняет их диффузию в полимерном растворе. Следовательно, затруднено и получение одинаковых концентраций мономеров, регулятора молекулярной массы и компонентов каталитической системы во всех точках реактора.

Кроме того, теплоту полимеризации обычно утилизируют посредством теплообменника с охлаждаемой стенкой, водяной рубашки и/или дефлектора, что создает температурный градиент в реакционной массе между центром реактора и охлаждаемой стенкой.

Наконец, в результате загрязнения охлаждающей стенки частью образовавшегося эластомера коэффициент теплообмена постепенно снижается, приводя тем самым к уменьшению производительности реактора и/или контроля за температурой реакции. Как правило, используются очень узкие реакторы (соотношение высоты цилиндрической части к диаметру составляет более 3), которые в некоторых случаях работают полностью загруженными. Одним из недостатков этих реакторов является то, что раствор переливается через верхнюю часть реактора, приводя к плохому распределению мономеров и катализатора, а также к перепадам температуры внутри реактора. Эти факторы неизбежно приводят к тому, что продукт получается неоднородным и изменяющимся с течением времени.

US 2008/0207852 A1 раскрывает многостадийный способ получения в растворе этилен-α-олефиновых сополимеров, осуществляемый в двух реакторах, соединенных последовательно. Теплоту, выделяемую в ходе реакции полимеризации, отводят посредством одного из следующих двух способов: 1) охлаждающей рубашки, которой оборудован реактор; или 2) способа охлаждения с использованием скрытой теплоты испарения (парообразования) растворителя и мономеров (см. US 2008/0207852 A1, абзац [0035]). В примерах отсутствует информация о том, какой способ охлаждения выбран или предпочтителен. Способ, раскрытый в US 2008/0207852 A1, имеет несколько недостатков.

Прежде всего, как уже упоминалось выше, использование нескольких реакторов, соединенных последовательно, делает затруднительным контроль за реакцией полимеризации и обеспечение однородности реакционной среды во времени и пространстве, что, в свою очередь, затрудняет получение одинаковых концентраций мономеров и компонентов каталитической системы во всех точках реактора.

Что касается способа охлаждения, как уже упоминалось выше, использование охлаждающей стенки или охлаждающей рубашки требует большой разницы температур между реакционной массой и охлаждающей стенкой, а именно достаточно низкой температуры стенки. Поскольку растворимость получаемого ЭП(Д)М уменьшается с понижением температуры, это приводит к образованию отложений эластомера на стенке реактора. Так происходит загрязнение охлаждающей стенки образующимся эластомером, и постепенно снижается коэффициент теплообмена, приводя тем самым к уменьшению производительности реактора и/или контроля за температурой реакции.

С другой стороны, использование скрытой теплоты испарения растворителя и мономера в качестве единственного способа охлаждения также невыгодно, поскольку для этого требуются реакторы с очень низким соотношением между высотой жидкости и диаметром реактора, а именно очень большие и ограниченные по высоте реакторы, которые не являются рентабельными.

EP 0236892 раскрывает реактор для получения эфиров полисахаридов. Смесительная система спроектирована так, чтобы обеспечивать тщательное перемешивание и гомогенизацию или суспендирование реагентов. Реакция является эндотермической, поэтому реактор должен обогреваться. Раскрыты средства обогрева, состоящие из нагревательных спиралей, обмотанных вокруг наружной поверхности цилиндрической стенки реактора (кол. 4, строки 58-60).

CA 1121875 раскрывает устройство и способ для определения уровня материала в контейнере для жидкостей. Отсутствуют какие-либо упоминания или указания относительно того, является ли контейнер химическим реактором или может быть таковым, в особенности реактором-полимеризатором с перемешиванием. Проблемой при работе с реакторами-полимеризаторами является не только контроль уровня жидкости, но и обнаружение и контроль возможных отложений полимера на стенке реактора. В CA 1121875 не содержится каких-либо подсказок о возможном решении такой проблемы.

Поэтому целью настоящего изобретения является предложение способа получения ЭП(Д)М эластомеров и реактора-полимеризатора для использования в таком способе, которые обеспечивают повышение качества получаемых сополимеров/терполимеров, а также улучшение стабильности реакции в части, касающейся постоянства реакционных параметров во времени и в пространстве.

Упомянутые выше и другие цели и преимущества изобретения, как будет продемонстрировано в последующем описании, достигаются посредством способа получения ЭП(Д)М эластомеров в растворе, включающего реакцию полимеризации мономеров, в котором этилен, пропилен, в некоторых случаях диен, каталитическую систему, водород и углеводородный растворитель для ЭП(Д)М непрерывно подают в реактор с постоянным перемешиванием (КСТР) (CSTR) с образованием реакционной массы, в которой ЭП(Д)М эластомер растворен в углеводородном растворителе, отличающийся тем, что:

i) реакционную массу поддерживают в состоянии кипения при температуре от 40 до 60°C и давлении от 0,6 до 1,3 МПа, в результате чего происходит частичное испарение реакционной массы;

ii) от 40 до 80% теплоты, выделяемой в ходе реакции полимеризации, отводят за счет частичного испарения реакционной массы;

iii) мономеры, растворитель и другие текучие среды, образуемые при частичном испарении реакционной массы, отводят из реактора, сжимают, конденсируют и после объединения с другими рециркулируемыми потоками и свежим сырьем переохлаждают до температуры ниже температуры реакционной массы и возвращают в реактор;

iv) от 20 до 60% теплоты реакции отводят путем подачи в реактор мономеров, растворителя и текучих сред, которые были переохлаждены в соответствии со стадией iii).

Еще один аспект изобретения относится к реактору КСТР для полимеризации в растворе этилена, пропилена и в некоторых случаях диена с образованием ЭП(Д)М в углеводородном растворителе ЭП(Д)М, причем реактор является в основном цилиндрическим реактором с соотношением высоты (Н) и диаметра (D) между 1 и 6, предпочтительно между 2 и 4, и отличается тем, что содержит распределитель рециркулируемых газов, имеющий круглую или полигональную форму, размещенный на дне реактора, перемешивающее устройство, содержащее верхний, средний и нижний импеллеры, закрепленные на расстоянии друг от друга на вертикальном валу с электроприводом, и множество входных отверстий для текучих сред, причем эти отверстия расположены в непосредственной близости от среднего импеллера, а реактор дополнительно содержит устройство контроля уровня реакционной массы гамма-излучением.

Изобретение также иллюстрируют следующие чертежи:

- ФИГ. 1 представляет собой диаграмму, показывающую корреляцию между соотношением высоты и диаметра реактора и теплотой, отводимой за счет испарения реакционной массы;

- ФИГ. 2 представляет собой диаграмму, показывающую корреляцию между температурой переохлаждения испарившихся текучих сред и других рециркулируемых и загружаемых текучих сред, и теплотой полимеризации, отводимой за счет испарения;

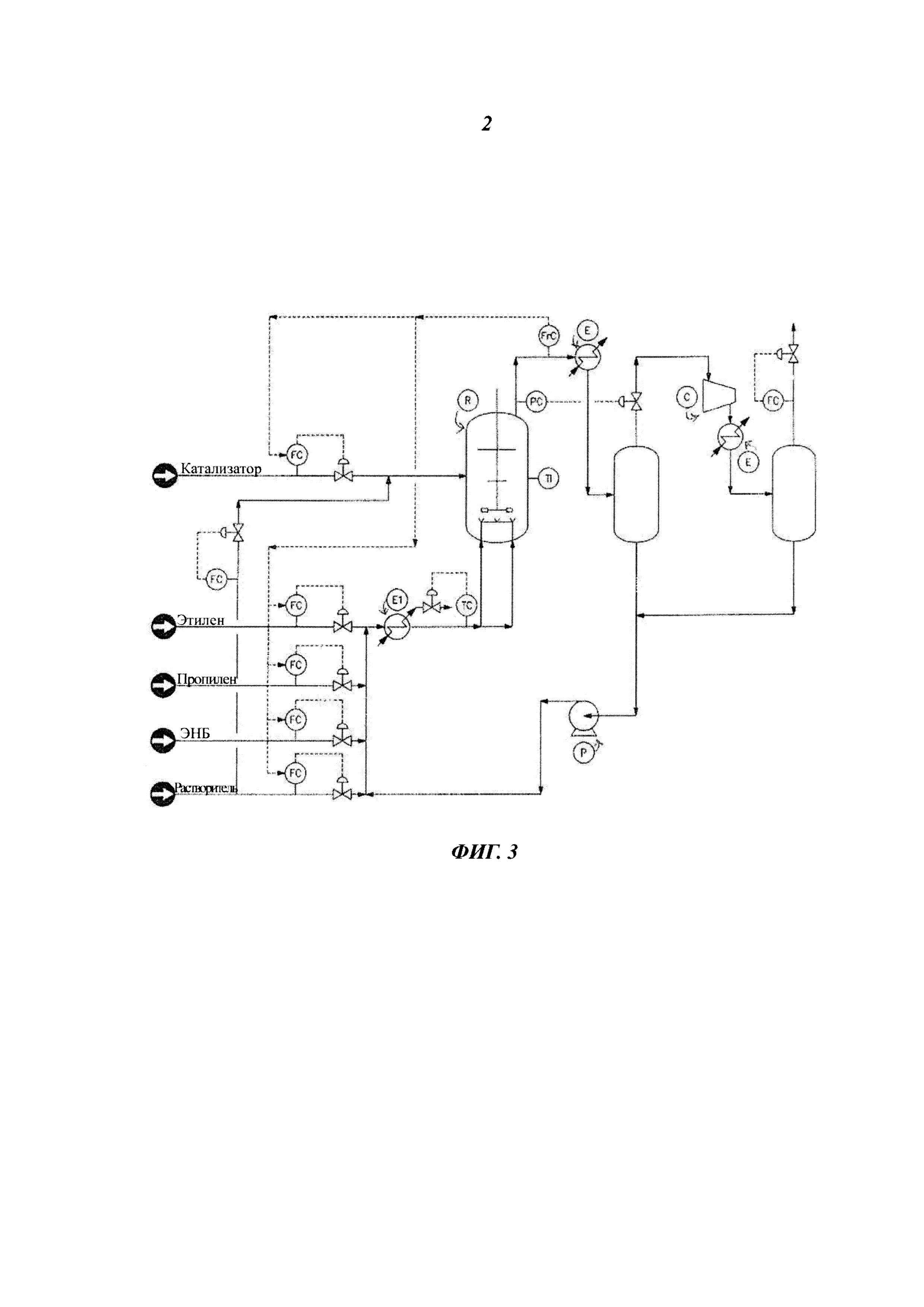

- ФИГ. 3 показывает общую схему способа;

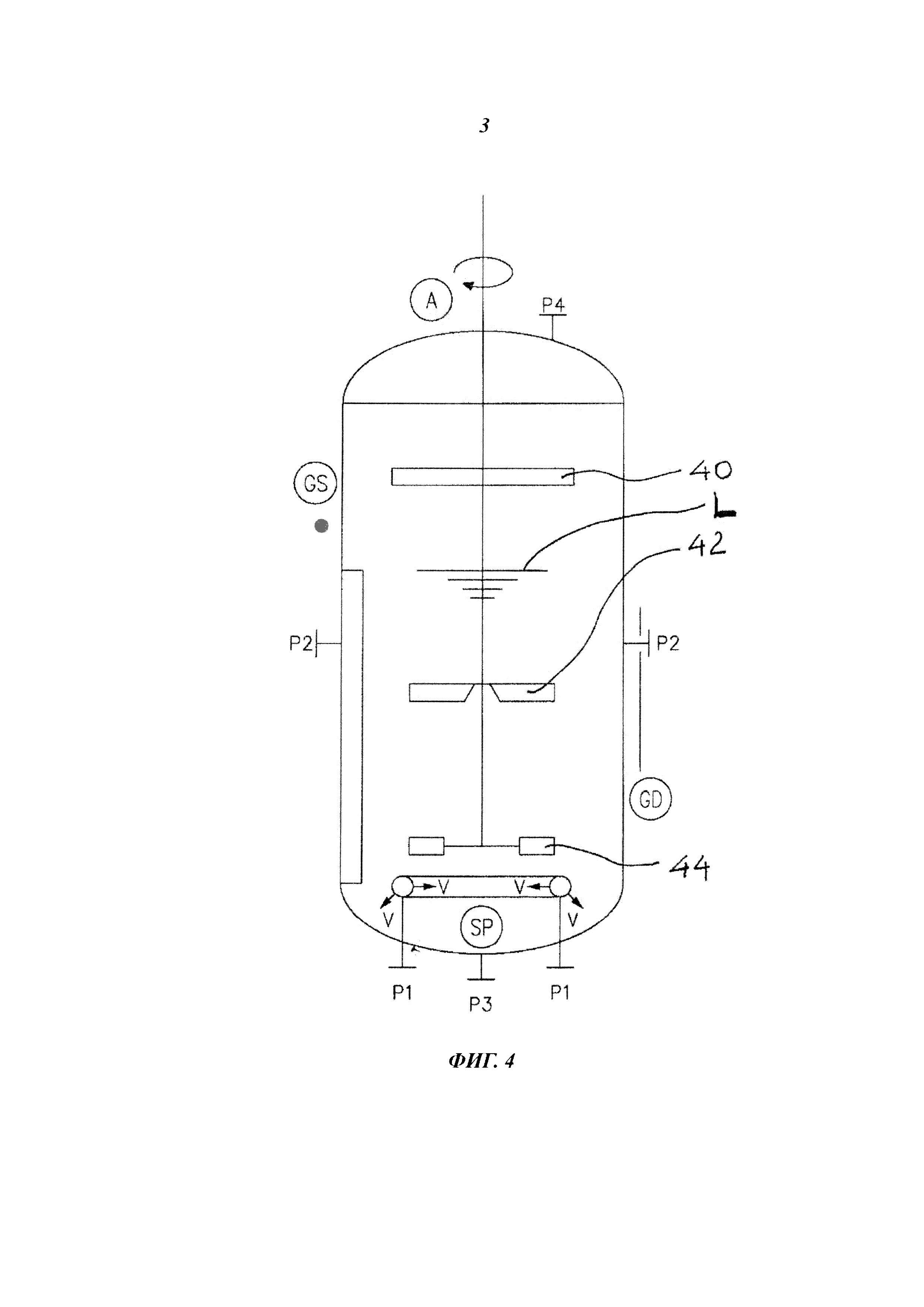

- ФИГ. 4 схематично изображает реактор, составляющий еще один аспект изобретения;

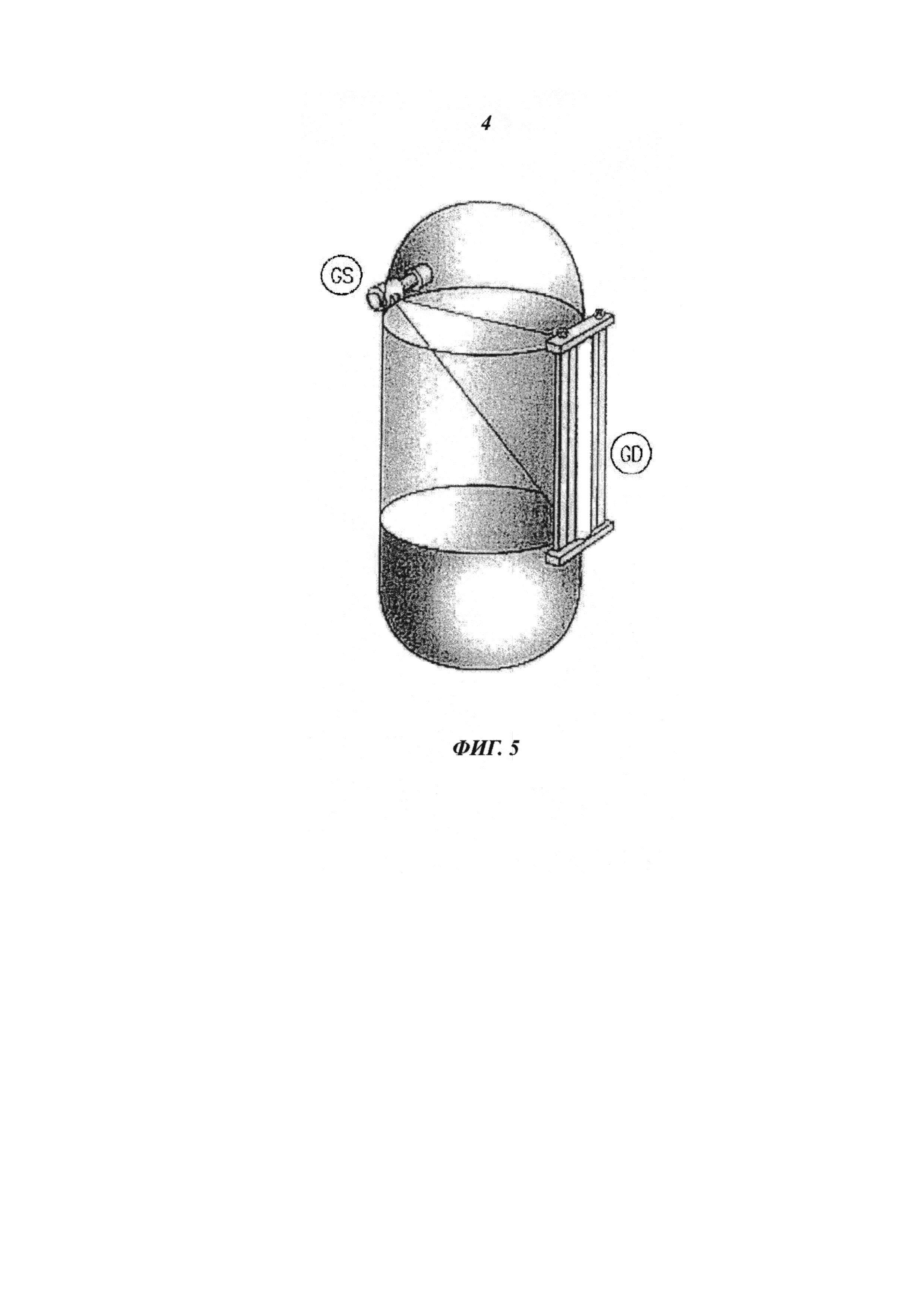

- ФИГ. 5 схематично изображает устройство контроля уровня, применяемое в реакторе.

Диен, используемый в способе в соответствии с изобретением для получения ЭПДМ эластомера, является несопряженным диеном, выбранным из группы, состоящей из этилиден норборнена (ЭНБ) (ENB), дициклопентадиена (ДЦПД) (DCPD) и 1,4-гексадиена (ГД) (HD). Диен присутствует в ЭПДМ термополимере обычно в количестве менее 15 вес. %, предпочтительно от 8 до 12 вес. %. Предпочтительным диеном является ЭНБ.

Способ изобретения основан на способе отведения теплоты реакции полимеризации за счет сочетания частичного испарения реакционной массы и использования переохлажденных текучих сред, возвращаемых в реактор.

Частичное испарение достигается путем поддержания реакционной массы в состоянии кипения при температуре от 40 до 60°C и давлении от 0,6 до 1,3 МПа. Количество теплоты, отводимой этим способом, составляет от 40 до 80% от общей теплоты реакции. Предпочтительно, чтобы этим способом отводилось от 50 до 70% от общей теплоты реакции.

Под термином «переохлаждение» понимают процесс охлаждения каждой из текучих сред, возвращаемых в реактор, до температуры ниже температуры реакционной массы, а именно ниже 40-60°C. Рециркулируемые текучие среды, имеющие такую температуру, называются «переохлажденными текучими средами». Количество теплоты, отводимой посредством подачи в реактор переохлажденных текучих сред, составляет от 60 до 20% от общей теплоты реакции. Предпочтительно, чтобы этим способом отводилось от 50 до 30% от общей теплоты реакции.

В способе по изобретению реакцию полимеризации проводят в кипящей жидкости, для того чтобы в каждой точке реактора температура была одинаковой. Подбирая состав реакционной массы, а именно концентрации мономеров и регулятора молекулярной массы в растворителе, также устанавливают давление, при котором раствор кипит, и состав газообразной фазы, образующейся в результате частичного испарения раствора.

Теплота, выделяемая в результате реакции полимеризации, зависит от вида получаемого ЭП(Д)М, но в среднем составляет примерно 700 ккал/кг. Точные значения теплоты реакции известны специалисту в данной области. Кроме того, скрытая теплота испарения зависит от состава жидкой фазы и в среднем составляет примерно 70 ккал/кг. Точные значения теплоты испарения могут быть рассчитаны специалистом в данной области. Так как соотношение между теплотой полимеризации и теплотой испарения составляет примерно 10, то, если бы вся теплота полимеризации отводилась за счет кипения реакционной массы, получение 1 кг эластомера приводило бы к испарению примерно 10 кг жидкости из реакционной массы. Если соотношение между количеством теплоты, отводимой за счет испарения, и количеством теплоты, отводимой путем переохлаждения, составляет 50%-50%, каждый килограмм получаемого эластомера производит 700 ккал, 350 из которых отводится путем переохлаждения и 350 отводится за счет испарения 5 кг жидкости. Если соотношение количества теплоты составляет 60% за счет испарения и 40% путем переохлаждения, то теплота, которая будет отведена путем переохлаждения, составит 700×0,4=280 ккал, а теплота, которая будет отведена за счет испарения, составит 700×0,6=420 ккал, что приведет к испарению 6 кг жидкости. Очевидно, что, измеряя расход паров, вышедших из реактора, можно узнать расход получаемого эластомера в любой момент работы реактора.

Так обеспечивается система управления производством, которая обрабатывает данные, поступающие от приборов, применяемых для обнаружения и измерения соответствующих параметров процесса, позволяя в любой момент производственного процесса знать точный состав получаемого эластомера и поддерживать этот состав постоянным. Основными компонентами этой системы управления производством являются:

a) Анализатор состава газообразной фазы, вышедшей из реактора;

b) Детектор расхода газообразной фазы, вышедшей из реактора;

c) Детектор расхода жидкости, сконденсировавшейся из газообразной фазы, вышедшей из реактора, и вновь возвращенной в реактор;

d) Анализатор состава жидкости по п. с);

e) Датчик температуры жидкости по п. с);

f) Датчик температуры и расхода каждого исходного материала, подаваемого в реактор, такого как этилен, пропилен, диен, растворитель, водород, катализатор;

g) Устройство регулировки соотношений расходов мономеров;

h) Устройство регулировки соотношений компонентов каталитической системы;

i) Устройство регулировки температуры текучих сред, подаваемых в реактор;

j) Датчик уровня жидкости.

ФИГ. 1 показывает процентное соотношение теплоты полимеризации, отводимой за счет испарения (Qv %), в зависимости от размера реактора, выраженного в виде соотношения высоты жидкости в реакторе и диаметра реактора (H/D), в предположении, что скорость восходящего потока испаряющихся газов составляет 0,04 м/с во избежание уноса капель жидкости в газообразной фазе. Диаграмма показывает, что, если количество теплоты, отводимой за счет кипения, менее 40%, потребовалось бы соотношение H/D более чем примерно 3,5. Недостатки слишком «узких» реакторов уже упоминались ранее. С другой стороны, если количество теплоты, отводимой за счет кипения, составляет более 80%, потребовалось бы соотношение H/D менее чем примерно 1,2. Реактор такого типа не позволял бы использовать перемешивающую систему, содержащую два погружных импеллера, и не обеспечивал бы оптимальное перемешивание реакционной массы.

ФИГ. 2 показывает процентное соотношение теплоты полимеризации, отводимой за счет испарения (Qv %), в зависимости от температуры переохлаждения (Tsubc [°C]). Она показывает, что, для того чтобы избежать слишком большой ΔT по отношению к температуре реакции и тем самым избежать слишком высоких температурных градиентов в зоне подачи реагентов и использования специальных систем охлаждения, целесообразно отводить от 40 до 80% тепла за счет кипения, а именно за счет частичного испарения реакционной смеси, с тем чтобы температура переохлаждения была выше примерно -5°C. Отведение менее 40% теплоты полимеризации за счет кипения/испарения потребовало бы слишком низкой температуры переохлаждения.

В соответствии со способом изобретения для каждого получаемого ЭП(Д)М устанавливается и поддерживается постоянным в течение процесса особое сочетание количества теплоты, отводимой за счет испарения, и количества теплоты, отводимой путем переохлаждения. Такое особое сочетание может меняться в пределах вышеупомянутых диапазонов, но оно существенно не меняется во время получения данного ЭП(Д)М.

Было обнаружено, что отведение теплоты реакции полимеризации посредством этого особого сочетания испарения, возникающего при кипении реакционной массы, и использования переохлажденных текучих сред приводит к почти оптимальному выполнению реакции полимеризации, по меньшей мере, по следующим причинам:

a) кипение, равномерно распределенное по всему объему реакционной массы, и пузырьки пара, образованные при кипении, вносят значительный вклад в турбулентность реакционной массы и, следовательно, способствуют перемешиванию всей реакционной массы. Это позволяет создать условия для достижения равномерных концентраций разных реагентов внутри реакционной массы;

b) кипение реакционной массы, кроме того, обеспечивает постоянную температуру во всех точках реактора;

c) отведение оставшегося количества теплоты реакции путем переохлаждения исходных материалов, растворителя и рециркулируемых текучих сред относительно температуры реакции является простым и эффективным способом отведения тепла, поскольку теплообмен происходит непосредственно между чистыми текучими средами при нормальных тепловых уровнях.

Было также обнаружено, что отведение теплоты реакции полимеризации с помощью этого особого сочетания испарения, возникающего при кипении реакционной массы, и использования переохлажденных текучих сред позволяет оптимизировать размер реактора, а именно соотношение высота/диаметр. Так, соотношение Hr/D реактора колеблется от 1 до 3, предпочтительно от 1,2 до 2, где Hr - это высота реактора, которая больше, чем вышеупомянутое Н, соответствующее высоте жидкости в реакторе.

Как отмечалось выше, для каждого вида ЭП(Д)М устанавливается особое сочетание (распределение) количества теплоты, отводимой за счет испарения, и количества теплоты, отводимой путем переохлаждения. Такое распределение зависит от состава реакционной смеси и других параметров процесса. Как только будет установлена температура переохлаждения, количество жидкости, испаряемой при кипении, прямо пропорционально выходу продукции. Система управления процессом регулирует подачу мономеров пропорционально количеству испаренной жидкости.

Как показано на ФИГ. 3, текучие среды 1, испарившиеся внутри реактора R, сжимают в компрессоре С, охлаждают и конденсируют в конденсаторах Е и закачивают с помощью насоса Р в переохладитель Е1. Перед подачей в переохладитель E1 в рециркуляционный поток добавляют свежие исходные реагенты, с тем чтобы в реактор R поступал один переохлажденный поток. Этот поток переохлажденных текучих сред вводят в нижнюю часть реактора R через распределитель SP, сконструированный соответствующим образом (ФИГ. 4). Давление в реакторе контролируют и поддерживают постоянным с помощью устройства контроля давления PC, установленного на линии выхода из реактора. Расходомер FrC, установленный на той же линии, измеряет суммарный поток испарившихся газов и его возможные изменения. Результат этого измерения используется системой управления для контроля и регулировки подачи мономеров и растворителя, с тем чтобы состав реакционной массы в реакторе и время пребывания оставались постоянными. Поддерживая температуру переохлаждения рециркулируемых текучих сред постоянной, также можно поддерживать постоянной температуру реактора, которая является температурой кипения, соответствующей значению давления, установленному в диапазоне 0,6-1,3 МПа.

Система управления, основанная на вышеизложенных принципах, позволяет проводить быструю регулировку расходов текучих сред, поступающих в реактор, в случае сбоя в ходе реакции или изменений в реакционной способности системы, не затрагивая пропорции мономеров, а значит, состав и свойства получаемых ЭП(Д)М.

Поскольку теплота полимеризации приблизительно в 10 раз больше теплоты испарения растворителя и мономеров, отводя примерно 50% теплоты полимеризации за счет испарения реакционной массы, получают рециркуляцию сжатых и охлажденных паров, которых в весовом выражении по меньшей мере в пять раз больше получаемого полимера. Хорошее распределение этого потока, кроме того, вносит существенный вклад в перемешивание реакционной массы и делает ее более однородной. Поэтому форма и расположение распределителя рециркулируемых текучих сред внутри реактора играют важную роль.

Как можно видеть на ФИГ. 4, реактор R оснащен перемешивающей системой A, содержащей мешалку с несколькими турбулизаторами соответствующей конструкции, которая позволяет обеспечить оптимальное распределение растворителя, получаемого эластомера, мономеров, катализатора и регулятора молекулярной массы и избежать уноса жидкости в потоке паров, выходящих из реактора. Более подробное описание этой перемешивающей системы приведено ниже.

Отличительной чертой реактора R является также особое расположение входных отверстий Р2 для жидкостей и специальное устройство для контроля уровня реакционной массы GS/GD, изображенное на ФИГ. 5, которое позволяет достичь снижения, вплоть до полного устранения, отложений полимера на стенках реактора. Если такие отложения образуются, устройство контроля позволяет определить их количество, для того чтобы решить, осуществлять ли очистные работы до того, как эти отложения окажут влияние на реакцию и приведут к загрязнению продукта. В действительности любые отложения полимера подвергаются изменениям, так как они стареют по мере нахождения внутри реактора, и их отслоение может привести к загрязнению только что полученного полимера. Более подробное описание этого устройства для контроля уровня приводится ниже.

Объем реактора определяется временем пребывания, которое является временем, необходимым для получения желаемого количества полимера на единицу каталитической системы (в данном случае это время составляет 30 минут, 0,5 часа), объемом полимерного раствора на выходе (для обычного продукта он составляет приблизительно 21,5 м3/1000 кг полимера) и степенью заполнения реактора, считающейся приемлемой (60% в нормальных условиях, 70% - макс. и 55% - мин.). Вследствие этого объем, который должен иметь реактор для получения 1000 кг/ч ЭП(Д)М, составляет 22,5×0,5/0,6=18,75 м3.

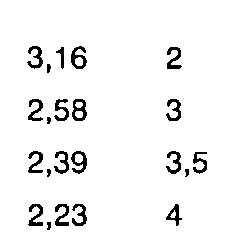

Диаметр реактора должен быть таким, чтобы скорость паров, высвобождающихся из реакционной массы и выходящих из верхней части реактора, была меньше скорости декантации капель жидкости, которые могут образовываться непосредственно над поверхностью жидкости. Эксперименты, проведенные на промышленных реакторах, показали, что предельная скорость паров, которая не должна быть превышена во избежание уноса жидкости, составляет 0,06 м/с. Предпочтительно, чтобы предельная скорость восходящих паров составляла примерно 80% от значения, найденного экспериментальным путем, то есть 0,8×0,06=0,048 м/с, и учитывалось превышение номинального размера реактора на 20%, то есть предполагается, что реактор, рассчитанный на производительность 1000 кг/ч, должен быть способен работать без уноса жидкости с производительностью вплоть до 1200 кг/ч. Поэтому считается, что предельная скорость составляет 0,04 м/с. Поскольку теплота полимеризации ЭП(Д)М в среднем приблизительно в 10 раз больше скрытой теплоты испарения реакционной массы, то есть 700 ккал/кг составляет теплота полимеризации, а 70 ккал/кг - скрытая теплота испарения, то, если бы вся теплота полимеризации отводилась за счет испарения, расход испаряемых газов на 1000 кг/ч полимера составил бы 10000 кг/ч. Если 50% теплоты отводится за счет испарения, расход испаряемых газов на 1000 кг полимера составляет 5000 кг, что для плотности паров в условиях работы реактора (приблизительно 0,9 МПа и 50°C), составляющей 14,5 кг/м3, соответствует объемному расходу 5000/14,5=345 м3/ч. При этом объемном расходе для обеспечения скорости восходящего потока 0,04 м/с необходимо, чтобы реактор имел сечение 345/3600/0,04=2,4 м2, а диаметр - 1,75 м.

Ниже приведен пример расчета параметров реактора-полимеризатора для получения ЭП(Д)М согласно изобретению, где P - количество получаемого ЭП(Д)М в т/ч:

Система отведения теплоты полимеризации за счет кипения реакционной массы обеспечивает постоянный состав мономеров в любой точке реактора, в то время как система механического перемешивания и размещение входных отверстий для растворителя, свежих мономеров и компонентов каталитической системы (ванадиевый катализатор, алкилалюминий и активатор) обеспечивают хорошее распределение жидкостей, подаваемых в реактор.

Как показано на ФИГ. 4, мешалка состоит из системы с тремя импеллерами: верхний импеллер 40, расположенный на уровне верхней касательной линии реактора, с двумя лопастями, расположенными под углом 45°, работающий в нисходящем направлении и имеющий диаметр, равный примерно 75% от диаметра реактора. Этот импеллер расположен над уровнем L жидкой реакционной массы и служит для повышения скорости декантации капель жидкости, переносимых над поверхностью жидкости, позволяя достичь более высокую скорость движения паров наверх и, следовательно, большего количества испаряемых веществ.

Средний импеллер 42 представляет собой турбину с четырьмя лопастями, расположенными под углом 45°, размещенную на том же уровне, что и входные отверстия P2 для впуска жидкостей, для незамедлительного и эффективного их распределения внутри реакционной массы; указанный уровень размещения должен быть таким, чтобы обеспечить работу в погруженном состоянии и в случае минимального заполнения реактора (55%).

Наконец, нижний импеллер 44 размещен непосредственно над нижней касательной линией. Он представляет собой радиальную турбину с 6 плоскими лопастями, диаметр которой составляет приблизительно 50% от диаметра реактора.

В системе предусмотрена возможность изменения скорости вращения вала от приблизительно 40 до 100 об/мин и изменения положения двух турбинных импеллеров, если необходимо изменить уровень раствора в области, отличной от области, предусмотренной конструкцией. Имеются три входных отверстия для жидкостей, расположенные на том же уровне, что и верхняя турбина, под углом 120° друг от друга.

Непосредственно над днищем реактора расположен распределитель SP для переохлажденных рециркулируемых текучих сред P1. Этот распределитель состоит из трубы полигональной или круглой формы, имеющей один или несколько рядов отверстий подходящего диаметра и расположения, чтобы придавать рециркулируемым текучим средам, поступающим в реактор, подходящую скорость и направление для хорошего перемешивания в реакционной среде. Это не позволяет раствору образующегося эластомера перетекать в направлении к выпускному отверстию в днище реактора.

Таким образом, достигается хорошее распределение реагентов внутри раствора эластомера. Кроме того, образуются пузырьки газа очень малого размера, по меньшей мере, это касается более легкого газа, то есть водорода, служащего регулятором молекулярной массы. Это позволяет достичь очень высокой эффективности с точки зрения уменьшения потребности в водороде для получения одинаковой молекулярной массы полимера, благодаря тому, что в реакции участвует только водород, находящийся на поверхности пузырька, а не внутри него. В ходе испытаний на обычных промышленных реакторах было обнаружено, что при плохом перемешивании требуется значительно более высокая концентрация водорода в газообразной фазе при той же молекулярной массе эластомера. Это ведет к тому, что требуется сжимать и возвращать в реактор большее количество водорода, и уменьшает возможность управления процессом. В реакторе данного изобретения этот недостаток устранен.

Согласно еще одному аспекту изобретения реактор снабжен устройством для контролирования уровня реакционной массы и количества возможных отложений на стенке реактора. Устройство содержит источник гамма-излучения GS и детектор гамма-излучения GD (ФИГ. 5). Источник GS расположен около верхнего уровня реакционной массы и закреплен таким образом, чтобы посылать пучок гамма-лучей через всю высоту реакционной массы. В диаметрально противоположном положении размещен детектор гамма-излучения GD, который проходит вертикально по всей высоте реакционной массы и поэтому подходит для обнаружения любого перепада в уровне этой массы ниже минимального порога. Кроме подачи сигнала, необходимого для поддержания уровня внутри реактора постоянным, устройство также предоставляет надежные данные о наличии и размере возможных отложений эластомера на стенках реактора и о наличии блоков каучука, которые по мере старения и связанных с ним изменений могли бы загрязнить производимый эластомер. Эти данные необходимы для того, чтобы решить, следует ли проводить очистку реактора и когда.

Нижеприведенные примеры иллюстрируют способ в соответствии с изобретением.

ПРИМЕР 1

Получали терполимер ЭПДМ, имеющий следующий состав: этилен 55 мол. %, пропилен 40,5 мол. %, ЭНБ 4,5 мол. %. В качестве растворителя использовали гексан. Каталитическая система содержала окситрихлорид ванадия (VOCl3) и сесквихлорид этилалюминия в качестве сокатализатора.

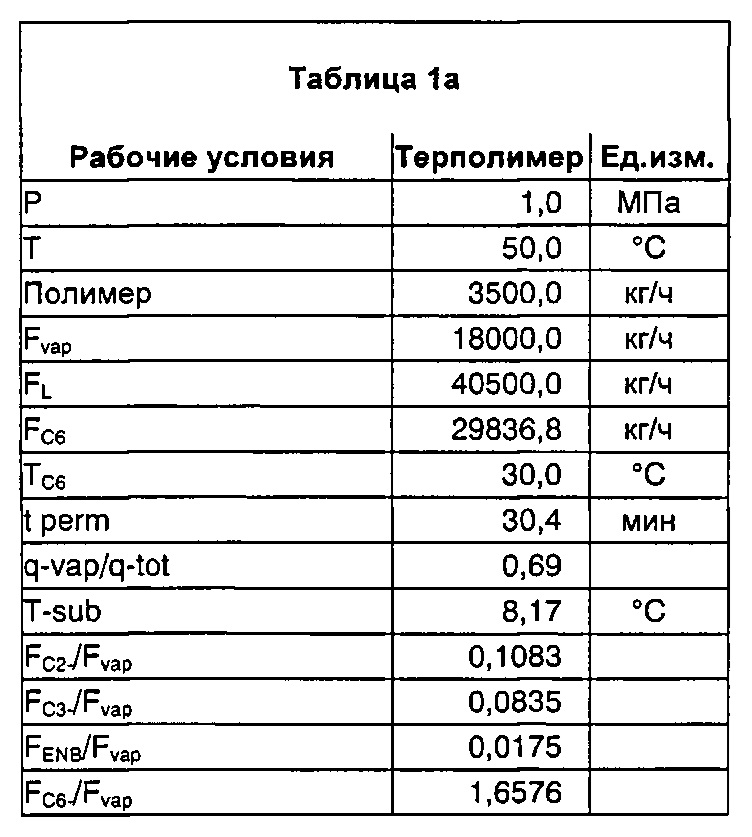

Производительность реактора составляла 3500 кг/ч полимера при времени пребывания 30 минут. Количество теплоты, отводимой за счет испарения, составляло 69%, что соответствовало приблизительно 18000 кг/ч. Для поддержания температуры, равной 50°C, соответствующее равновесное давление было установлено на уровне примерно 1 МПа. Оставшуюся теплоту реакции отводили с помощью переохлажденного рециркулята, имеющего температуру 8,17°C. Эти данные приведены в Таблице 1а ниже. В Таблицах 1b-1f также приведены значения фиксированного соотношения исходных материалов, состав газообразной фазы, состав терполимера, расходы материалов, подаваемых в реактор, размеры реактора и состав жидкой фазы.

Для ведения процесса с производительностью 3500 кг/ч и для устранения уноса жидкости в результате кипения/испарения использовали реактор, имеющий диаметр 3,4 м и общий объем 64 м3.

ПРИМЕР 2

Получали сополимер ЭПМ, имеющий следующий состав: этилен 55 мол. %, пропилен 45 мол. %. В качестве растворителя использовали гексан. Каталитическая система содержала окситрихлорид ванадия (VOCl3) и сесквихлорид этилалюминия в качестве сокатализатора.

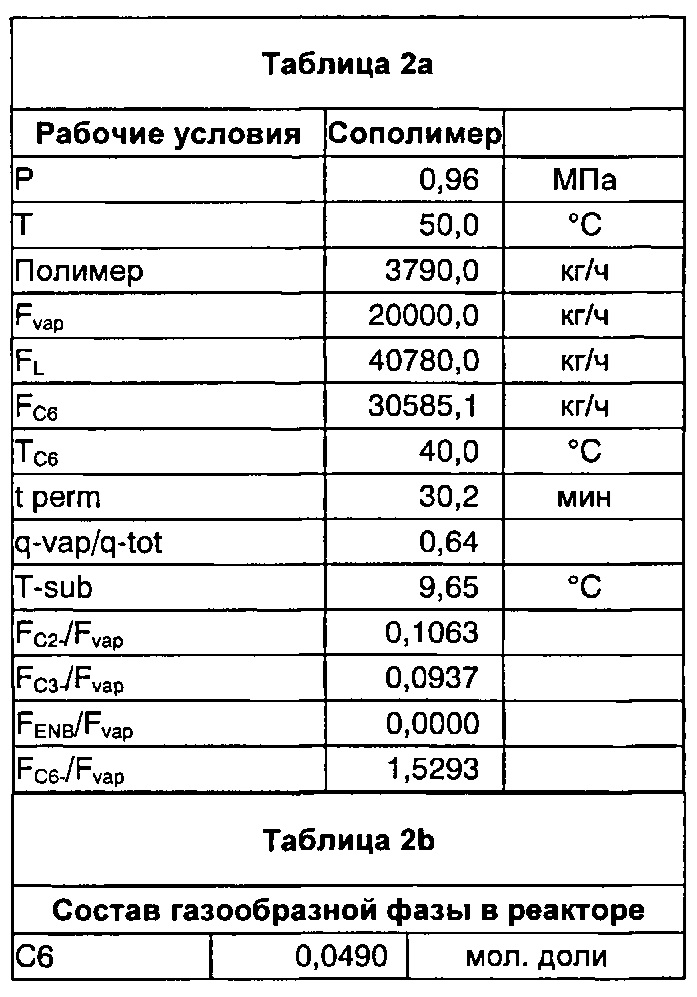

Производительность реактора составляла 3500 кг/ч при времени пребывания 30 минут. Количество теплоты, отводимой за счет испарения, составляло 64%, что соответствовало приблизительно 20000 кг/ч. Для поддержания температуры, равной 50°C, соответствующее равновесное давление было установлено на уровне примерно 0,95 МПа. Оставшуюся теплоту реакции отводили с помощью переохлажденного рециркулята, имеющего температуру 9,5°C. Эти данные также приведены в Таблицах 2а-2f. В этих же таблицах приведены значения фиксированного соотношения исходных материалов, состав газообразной фазы, состав сополимера, расходы материалов, подаваемых в реактор, размеры реактора и состав жидкой фазы.

Для ведения процесса с производительностью 3500 кг/ч и для устранения уноса жидкости в результате кипения/испарения использовали реактор, имеющий диаметр 3,4 м и общий объем 64 м3.

Реферат

Изобретение относится к способу получения в растворе этиленпропиленовых (этиленпропилендиеновых) эластомеров EP(D)M и реактору-полимеризатору для указанного способа. Способ включает образование реакционной массы в реакторе с постоянным перемешиванием CSTR, в которой EP(D)M эластомер растворен в углеводородном растворителе. Реакционную массу поддерживают в состоянии кипения при температуре 40-60°C и давлении 0,6-1,3 мПа. Теплоту реакции в количестве 40-80% отводят за счет частичного испарения реакционной массы. Оставшуюся теплоту реакции отводят путем переохлаждения текучих сред, возвращаемых в реактор. Реактор снабжен перемешивающей системой с тремя импеллерами, устройством для распределения рециркулируемых текучих сред в нижней части реактора и устройством контроля уровня гамма-излучения. Технический результат – повышение качества получаемых сополимеров/терполимеров, улучшение стабильности реакции за счет постоянства реакционных параметров во времени и в пространстве. 2 н. и 9 з.п. ф-лы, 5 ил., 12 табл., 1 пр.

Комментарии